1. Spawalność stali - zdolność materiałów metalowych do tworzenia złączy spawanych (spoin) o wymaganych, z góry określonych własnościach w wyniku zaistnienia procesów fizykochemicznych) decydują o niej:

- czynniki metalurgiczne (skład chem., zaw. C i składników stopowych, sposób wykonywania i wykańczania wytopu, stopień zanieczyszczenia wtrąceniami niemet.)

- czyn. konstrukcyjne (rodzaj i sztywność konstrukcji złącza spawanego, pole pow. przekroju łączonych elem, położenie spoin)

- czyn. technologiczne (metoda spawania, rodzaj i średnica zastos. spoiwa, moc źródła ciepła użytego do spaw)

- łatwospawalne: (do 40mm grubości), wszystkie stale niskowęgl., do 0,25%C;

- średniospawalne: wymagają dodatk. zabiegów, większe średn. elektrod, podgrzew. przed spaw., większe natęż. prądu, wolniejsze spaw., niektóre st. niskostop.;

- trudnospawalne: wymagają obr. cieplnej po spaw., żeliwo, stale wysokostop.;

- niespawalne: mimo stos. wszystkich metod nie dają się łączyć, niektóre stopy aluminium,

* spawalność metalurgiczna: zależy od składu chem., od zaw. gazów, od wtrąceń niemetal..

Równoważnik węgla:![]()

dobra spawaln.

* technologiczna - zal. od met. spaw., techniki, warunków spaw., temp.

* konstrukcyjna - zależy od rodz. sztywności konstrukcji, od wielk. łączonych el., od rodz spoin.

2. Lutowanie - łączenie elem. za pomocą stopionego spoiwa o temp. topn. niższej od temp. topn. materiału rodzimego. El. łączone podczas lutowania pozostają w stanie stałym, brzegów się nie topi Ts<Tl<Tm. Lutowanie stosuje się gdy łączy się przedmioty o niewielkiej grubości, NIE stos., gdy niepożądane jest podgrzewanie elementów do wysokiej temp., TAK gdy połączenie ma być szczelne, ma przewodzić prąd, gdy nie ma być odkształceń, gdy nie można spawać. Połączenie lutowane mają dobrą szczelność, małą wytrzymałość, dobre przewodnictwo cieplne i elektryczne, dużą plastyczność. Stos. w przemyśle elektronicznym, artykuły gosp. domowego. ZALETY: łatwe do zmechanizowania, wykorzystane zjawiska (zwilżalność, dyfuzja, kapilarność).

- zasada lutowania - Dokładnie oczyszczone i odtłuszczone brzegi łączonych elem. powinny tworzyć wąską szczelinę (0,012-0,8 mm, zależnie od rodzaju lutu), która zostaje wypełniona lutowiem.

- lutowanie miękkie - temp. top. lutu < 550°C, tzw. luty miękkie, będące stopami cyny i ołowiu z domieszką bizmutu, kadmu i cynku, dostarczane w postaci prętów i drutów. Ta met. umożliwia wykonywanie złączy szczelnych, ale o niskiej wytrzymałości (lutowanie: lutownicą, piecowe, kąpielowe, indukcyjne, płomieniowe)

- lutowanie twarde - luty o temp top. > 550°C, to tzw. luty twarde (miedz, mosiądze, stopy Cu+srebro, złoto, Al, Mg), w postaci drutów, blaszek, granulek, temp top lutu twardego 690-1080°C, złącza mają wyższą wytrzym., płomień o wyższej temp., (metody: gazowe, elektryczne oporowe i indukcyjne, lutowanie piecowe, kąpielowe)

- własności zwilżające lutu (stopiony lut) rozlewa się na powierzchni

- kapilarne własności złącza -

- dyfuzja - wzajemne przenikanie cząstek lutowia do materiału rodzimego i odwrotnie luty i topniki - luty - substancje stałe, które są w postaci prętów, sztabek, drutów, normalnie stan stały, w trakcie lut. ciekłe. Ni, Mn, Pd, Co, Fe (950-1400°C) tzw. luty żaroodporne i nierdzewne - topniki - do mat. trudnospaw., w procesie lutowania powierzchni ma chronić metal przed utlenianiem, rozpuszcza i redukuje tlenki (powstające na pow. metali), powoduje rzadkopłynność tych związków - nie topi się z zanieczyszczeniami w lutowaniu, obniża napięcie powierzchniowe między lutem a metalem (żeby lut nie rozpływał się), topnik nie rozpuszcza się w łączonych metalach, ma niższy ciężar właściwy i jest w postaci płynnej. ZnCl2-chlorek cynku, temp. top. 183°C, salmiak, chlorek amonu NH4Cl; ZnCl2->HCl + ZnO. Wskutek wprowadzania ciepła powstają na pow. naprężenia prowadzące do odkształceń

- metody lutowania -

- lutospawanie - metoda pośrednia między twardym lutowaniem a spawaniem, stosowane do napraw elementów, do podgrz. brzegów - palnik acet.-tlenowego, przygotowanie materiału jak przy spawaniu. Brzegi elem. nie stopione, lut z materiału o niższej temp. top niż mat. Lutem twardym jest zwykle mosiądz (60%Cu, 40%Zn)+krzem (utrudnia parowanie cynku z lutowia), złącza mają dobre własn. wytrzym. i plastyczność większą niż spawane

3 .Spawanie gazowe - spaw. gdzie źródłem ciepła jest płomień gazowy (acet.-tlenowy), z użyciem spoiwa, następuje nadtopienie krawędzi materiału i spoiwa.

- spoiwa - druty, po stopieniu łączące elem. (materiał spoiwa łączy się z mat. spawanym), skład chem. najlepiej taki jak mat. spawany

- gazy techniczne stosowane w spawalnictwie - TLEN (gaz niepalny, podtrzymuje palenie), Argon, hel (szare butle), wodór (czerwona butla, musi stać), ACETYLEN

- własności acetylenu - gaz palny, wysoka temp. płomienia (3100-3200°C), bezzapachowy, bezbarwny lecz techniczny posiada specyficzny zapach, sprężany do 15 MPa, otrzymywany w wytwornicach acetylenowych

- wybuchowość mieszaniny acetylenowo - tlenowej - podgrzewanie do 300°C, powyżej wybucha, a techniczny do 130°C, powyżej polimeryzacja - wybucha z powietrzem, reaguje wybuchowo pod ciśnieniem atmosferycznym, gdy stężenie C2H2 2,7-82% (gaz wybuchowy)

* Przechowywanie:

- acetylenu - przechow. pod ciśn. 1,5 MPa w żółtych butlach, wypełnionych masą porowatą i acetonem

- tlenu - przechowywany w niebieskich butlach z zaworem ze stożkiem i reduktorem, przy ciśnieniu 15MPa - 150Atm, po 20MPa - postać ciekła

- metody spawania acetylenowego - w lewo dla elem 1-4 mm, w prawo powyżej 4mm (do 15 mm, lepsza jakość spoiny, wydajne), w górę

- Technologia spawania płomieniowego: przygotowanie do spawania (oczyszczanie z farb, lakierów, tlenków), przygotowanie krawędzi, zamocowanie elem. względem siebie, spawanie właściwe.

- płomień acetylenowo - tlenowy - w jądrze zachodzi rozpad acet. na wodór i węgiel, którego rozjarzone cząstki świecą jaskrawym blaskiem, w stożku spalanie wodoru na parę wodną i węgla na tlenek węgla, najwyższa temp. 2-3 mm od jądra, w kicie płomienia następuje spalanie tlenku węgla na dwutlenek węgla, to spalanie następuje przy częściowym udziale tlenu pobieranego z powietrza, I etap - C2H2+O2=2CO+H2, IIetap - CO+H2+O2=CO2+H2O, dobrze wyreg. płomień powinien się składać z wyraźnego krótkiego jądra oraz ze słabo świecącej kity, gdy ![]()

to płomień normalny, gdy > 1,2 to nadmiar tlenu, płomień utleniający (kita skrócona, tlenki osłabiają metal, tworzą się pęcherze, do cynku, mosiądzu, żeliwa), gdy < 1,2 pł. nawęglający (nieodpowiedni do spaw stali, ale do Al. i stopów Al, Ni, st. wysokowęglowe), zalety płomienia: tanie, łatwo opanować, ale wprowadza zbyt dużo ciepła

* Urządzenia acetylenowe:

- wytwornice - wytwarzają acetylen w reakcji wody z karbidem

(CaC2 + 2H2O -> C2H2 + Ca(OH)2), wytworzony w wytwornicach acetylen należy oczyścić z pyłu i usunąć z niego parę wodną, siarkowodór i inne zanieczyszczenia, ciśnienie 0,15MPa

- budowa wytwornicy dopływowej ENHA-1 - ma postać zbiornika, w którym zachodzi reakcja między węglikiem wapnia i wodą, przenośna

- reduktory: zadanie, budowa - obniżenie ciśnienia wylotowego gazu, do wysokości ciśnienia roboczego, utrzymanie tego ciśnienia na stałej wysokości przez cały czas pracy urządzenia, zaopatrzony jest w dwa manometry: ciśnienia gazu w butli i ciśnienia zredukowanego (po rozprężeniu). Reduktory tlenu i acetylenu zbud. podobnie, red. tlenu mocowane za pomocą nakrętki nakręcanej na gwintowany wylot zaworu, malowane na niebiesko, red. acetylenu zamoc. do butli za pomocą obejmującego zawór strzemiączka oraz śruby, pomalowane na biało.

- bezpieczniki: zadanie - bezp. wodny zabezpiecza przed cofnięciem się płomienia lub tlenu

- palniki: budowa i zasada działania - do dokładnego wymieszania acetylenu z tlenem i wytworzenia mieszaniny o wymaganym udziale objętościowym obydwu składników, najczęściej smoczkowe (acet. zasysany przez strumień tlenu przepływający przez dyszę zwaną smoczkiem, wymieszanie obydwu gazów w wymiennej nasadce, do palnika doprowadzony tlen pod ciśnieniem, zasysa acet. wskutek podciśnienia), rzadko bezsmoczkowe (równoprężne), budowa: uchwyt, trzon, rękojeść, doprow gazu, zawory regulacyjne, nasadki.

4. Spawanie łukowe elektrodami otulonymi - proces, w którym trwałe połączenie uzyskuje się przez stopienie ciepłem łuku elektrycznego topliwej elektrody.

- powstawanie łuku elektrycznego - łuk elektryczny jarzy się między rdzeniem elektrody (pokrytej otuliną), a spawanym materiałem, może być zasilany prądem stałym (z biegunowością dodatnią lub ujemną) lub prądem przemiennym

- temperatura łuku - ok. 6000K

- Stosowane źródła prądu - spawarki wirujące (zasilana prądem 3-fazowym, przy rozruchu zmiana połączenia), transformatory spawalnicze (transformator + bocznik magnetyczny do ustawiania natężenia prądu) i prostowniki spawalnicze (dodatkowo selenoid, prostownik diodowy lub tyrystorowy, zapewniają bardziej stabilny łuk i równomierne przenoszenie spoiwa przy małych natężeniach), spawarki inwektorowe (najtańsze, najmniejsze i najwydajniejsze)

- charakterystyka statyczna źródeł prądu - musi być opadająca, dzięki czemu nawet duże zmiany napięcia łuku (przy zmianie jego długości spowodują nieznaczne zmiany natężenia prądu spawania, tylko tyrystorowe źródła prądu mają pionową charakterystykę statyczną dlatego zapewniają stałość natężenia nawet przy dużych zmianach napięcia

- Rodzaje spoin - czołowa, pachwinowa

- pozycje spawania - podolna, naścienna, pionowa (z dołu do góry), pułapowa, okapowa

- Elektrody otulone - podział - cienko otulone ![]()

; średnio ot. = 1,2 - 1,4; grubo ot. > 1,4; proszkowe, wielowarstwowe, oznaczanie np. EA 1.46 (Rm = 460MPa)

EA - kwaśne, EB - zasadowe, ER - rutylowe (TiO2),

EC - celulozowe, EU, EO - utleniające, EN - do napalania,

ES - specjalne, EŻO, EŻM - do żeliwa,

wg. AWS A5.1-69: Exxyz - xx - min. wytrzym. na rozciąg.,

y - pozycje spawania (1 - wszystkie, 2- podolna i naboczna),

z - rodzaj otuliny (0,1 - celulozowa, 2,3 - rutylowa, 5,6,8 - zasadowa, 7 - kwaśna)

5. Spawanie w osłonie gazów ochronnych:

* metoda MAG (GMA) - zasada spawania - połączenie otrzym. się przez stopienie metalu spawanych przedmiotów i topliwej elektr. ciepłem łuku el. jarząc. się między, a spawanym przedmiotem, a tą elektrodą w osłonie gazu obojętnego, można spawać we wszystkich pozycjach

- CO2 jako gaz aktywny - znaczny rozprysk, nie można osiągnąć przenoszenia natryskowego, jako dodatek zwiększa wartość prądu krytycznego

- mieszanki gazowe - redukujący (miedź): N2, Ar + N2, utleniający (stale): Ar + O2, CO2, Ar + CO2,CO2 + O2, He + Ar + CO2

- drut elektrodowy - pełny drut φ0,5 - 4,0mm, podawany w sp. ciągły z prędkością 2,5 do nawet 50m/s

- zastosowanie - wysokiej jakości połączenia wszystkich metali (tj. stale węglowe i niskostopowe, odporne na korozję, specjalne, aluminium, miedź, nikiel, tytan i ich stopy)

* Metoda MIG - zasada spawania - jak MAG, tylko, że gaz jest nieaktywny (Ar, He lub Ar + He)

- zastosowanie - zasadniczo wszystkie metale (Al, Cu, Mg i ich stopy), poza stalami węglowymi

* Metoda TIG (GTA) - zasada spawania - połączenie otrzym. się przez stopienie metalu spawanych przedmiotów i materiału dod. ciepłem łuku el. jarząc. się między nietopliwą elektr., a spawanym przedmiotem w osłonie gazu obojętnego, najczystszy z procesów, elekr. wykonana z wolframu lub jego stopu, regulowana, gaz chłodzi elektr. i chroni wszystko przed dostępem gazów atm.

- źródło prądu i biegunowość przy spawaniu stali stopowych: DC(-) (wszystkie)/AC (poniż. 3,2mm), miedzi i stopów miedzi DC(-)/AC, stopów magnezu AC,DC(-)/DC(+) aluminium i stopów aluminium: AC/DC(+)/DC(-) (ponad 3,2mm), tytan DC(-),

niklu i stopów niklu DC(-)

6. Spawanie łukiem krytym (pod topnikiem) - zasada spawania - proces, w którym trwałe połączenie uzyskuje się w wyniku stopienia obszaru spawania i elektrody ciepłem łuku elektrycznego, jarzącego się w obszarze osłoniętym warstwa topnika między w/w elektrodą, a spawanym przedmiotem, nie widać łuku i niema odprysków, mała ilość dymu, skład topnika dobierany jest metalurgicznie podobnie jak otuliny

- zastosowanie - spawanie stali niskowęglowych, niskostopowych, wysokostopowych oraz niekt. st. aluminium, w budowie statków, zbiorników ciśnieniowych, rur o dużej średnicy, dźwigarów i belek

7. Zgrzewanie elektryczne oporowe i tarciowe - zasada zgrzewania oporowego - ciepło niezbędne do nadtopienia lub doprowadzenia do stanu b.dużej plastyczności łączonych elementów wytwarza się na skutek przepływu prądu elektrycznego o dużym natężeniu do 105A i małym napięciu (kilku-kilkunastu V). Największa ilość ciepła wydziela się w miejscu styku łączonych elem., gdyż jego oporność elektryczna jest największa.

Zalety: nie ma atmosfer ochronnych, bo nie ma utleniania, mało energii, oszczędność, potrzebne mało czasu - mniejsze zmiany w strukturze materiału, wydajne, można łączyć ze sobą różne materiały, łatwość mechanizacji, szybkość procesu, koncentracja ciepła-można łączyć trudnospawalne metale. Wady: ograniczenie grubości i wymiarów, niższa wytrzymałość, konieczność stos. urządzeń o dużej mocy (droższe).

Zgrzewanie punktowe - zasada zgrzewania - po oczyszczeniu i odtłuszczeniu łączone el. są dociskane z siłą F przez miedziane elektrody (chłodzone wodą), po dociśnięciu jest przepływ prądu (co wywołuje intensywne wydz się ciepła w strefie zgrzewania i stan plast., ułamek sekundy do kilku sekund, mat. w stanie wysokiej plastyczności i częściowo ciekły), trwa aż do momentu powstania zgrzeiny, potem elektrody uniesione(po stwardnieniu mat), przepływ prądu wyłącza się samoczynnie, potem docisk. W strefie zgrzewania-wiązania międzyatomowe-zgrzeina punktowa

- parametry zgrzewania -. czas=0,02 s (lepszy krótki), U=1-10V

- parametry zgrzewania sztywne i miękkie -

- zastosowanie - bardzo rozpowszechnione, ramy i nadwozia wagonów, siatki, ogrodzenia, samoch., samol., do blach cienkich (do 4 mm), st. węglowe, stopowe, met nieżelazne i ich stopy. Zastępuje nitowanie

Zgrzewanie garbowe - zasada zgrzewania - wymaga odpowiedniego przygotowania łączonych elem. Powierzchnia styku jednego z elementów powinna mieć wytoczony tzw. garb, wykonany przez obróbkę plastyczną lub skrawaniem. Przebiega jak punktowe, ale tworzy się jednocześnie kilka zgrzein,

8. Zgrzewanie liniowe - zasada zgrzewania - stosowane obracające się elektrody krążkowe (obr. ruchem równomiernym) przesuwają dzięki tarciu zaciśnięte blachy (przesuwają materiał).

- parametry zgrzewania - grub. do 4 mm, szybkość zgrz. 0,5-3 m/min, skok między środkami zgrzein 3-8 mm (można regulować)

- zastosowanie - do łączenia elem. od dziesiętnych części do 2 mm, ze stali węglowych, stopowych, metali nieżelaznych i ich stopów, niskowęglowe, nierdzewne, żaroodporne, st. lekkie., do produkcji przedm z cienkiej blachy, rury zbiorniki na gaz, płyn, cysterny, wagony osobowe, samoloty

Zgrzewanie doczołowe - zasada zgrzewania - Polega na łączeniu elementów całą powierzchnią przekroju przynajmniej jednego z nich. Do elem. o różnych przekrojach poprzecznych (kołowy, kwadratowy), pole pow. do 100 000 mm2.

- zgrzewanie iskrowe - nie ma tak dużego spęczania, nie trzeba tak dokładnie oczyszczać powierzchni, elem. zbliża się do siebie i następuje silne wyiskrzenie, powod. silne rozgrzanie pow., wtedy docisk

- zwarciowe - prąd przepływa przez uprzednio docisnięte do siebie łączone elementy, dalej (naciskane po włączeniu) siła docisku i ciepło (najintensywniejsze w pkt styku) powoduje spęczanie i zgrzewanie elem. Przepływ pradu wyłączony podczas spęczania, tj. jeszcze przed zakończeniem procesu tworzenia zgrzeiny, co zapobiega przegrzewaniu złącza,

- parametry zgrzewania - grubość do 100 mm, do łącz. el. o prostych kształtach i polu pow przekroju do 200 mm2, U do 10V, siła docisku do 4000kg/cm2

- zastosowanie - Elem. ze st. węglowych, stopowych, z met. nieżelaznych i ich stopów.

Zgrzewanie tarciowe - zasada zgrzewania - źródłem ciepła-tarcie na pow. styku łącz elem. I.obrotowa szczęka, II.szczęka przesuwna. Po dociśnięciu el. szcęka I wprawiana w ruch obrotowy. Po upływie 1-50 s (zależnie od wymiarów) wydziela się ilość cipła wystarczająca do wprowadzenia miejsca styku w stan wysokiej plastyczności. Obracający się element gwałtownie wyhamowany przy jednoczesnym wzroście siły, powstaje zgrzeina, umożliwia łączenie elem. z różnych materiałów, zgrzeina ma korzystne własności mechaniczne, dobra jakość złącza, w porównaniu z oporowym 5-10x mniejsze zużycie,

- parametry zgrzewania -

- zastosowanie - coraz szerzej stosowane w różnych gałęziach przemysły (np. przy wytwarzaniu narzędzi do obr. skraw. i plastycznej, wałów silników itp), ochłodzenie złącza pozostającego pod naciskiem i wyczyszczenie wypływów z powierzchni, można wykonywac na tokarkch, zgrzewarkach, nacisk 0,5-1 MPa, metoda tania

9. Ciecie termiczne cięcie tlenowe - zasada cięcia - polega na doprowadzeniu metalu na osnowie żelaza (w obszarze ciecia) do temperatury zapłonu (1050°C dla żelaza i 1380°C dla stali 1,6% C) , powyżej której następują reakcje egzotermiczne tlenu z żelazem (strumień tlenu utlenia i nadtapia cięty metal oraz wyrzuca ze szczeliny produkty utleniania i ciekły metal), podgrzewanie odbywa się za pomocą gazu palnego (najczęściej acetylen)

- warunki cięcia - temp. zapł. < temp. topnienia (tylko met. w osnowie Fe), temp. topn. tlenków metalu < temp. topn. metalu, reakcja spal. metalu musi być r. egzotermiczną, wsp. przew. ciplnego met. musi być mały

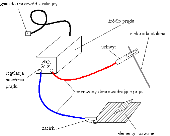

- budowa palnika do cięcia tlenem - z inżektorowym mieszaniem gazy palnego z tlenem w korpusie palnika i z mieszaniem w dyszy-

- zastosowanie - cięcie przedmiotów stalowych o grubościach od 3,0 do ok. 2000mm

10. Ciecie plazmowe - stapianie i wyrzucanie metalu ze szczeliny ciecia silnie skoncentrowanym plazmowym łukiem elektrycznym, jarzącym się między elektrodą nietopliwą a ciętym przedmiotem, plazmowy łuk elektryczny jest silnie zjonizowanym gazem o dużej energii kinetycznej, przemieszczającym się z dyszy plazmowej (zwężającej się w kierunku ciecia) z prędkością bliską prędkości dźwięku, temperatura mieści się w granicach 10000 - 30000K

- gazy plazmotwórcze - do 25mm - powietrze lub O2 (100 - 300A), ponad 25mm - N2 (do 750A), stale odporne na korozję i met. nieżelazne - Ar + H2, Ar + N2 (do 1000A)

- palnik plazmowy z hakiem zewnętrznym -

- palnik plazmowy z hakiem wewnętrznym -

- zastosowanie - cięcie stali odpornych na korozję oraz metali nieżelaznych

Wyszukiwarka