Zakład Własności Mechanicznych i Korozji Metali

*Materiały do ćwiczeń

PRÓBY TECHNOLOGICZNE

WYROBÓW I PÓŁWYROBÓW HUTNICZYCH

Opracował: dr KAROL STĘPIEŃ

Badania własności technologicznych wyrobów i półwyrobów hutniczych.

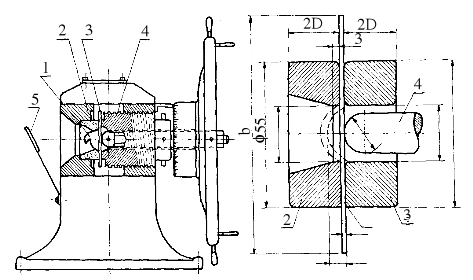

Rys. 1. Schemat przyrządu do przeginania drutu: 1 próbka, 2 wałek, 3 wkładka, 4 prowadnica, 5 dźwignia, 6 oś przeginania dźwigni.

Próby technologiczne dla drutów i walcówki.

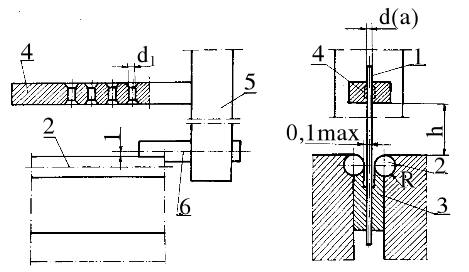

Próba przeginania. Próba ta (PN-75/M-80002) jest stosowana do drutów i walcówki o średnicy lub grubości d(a) ≥ 0,3 mm. Próbę przeprowadza się z zastosowaniem przyrządu przedstawionego na rys.1. Urządzenie jest wyposażone w komplet wymiennych wałków oraz prowadnic, o wymiarach zależnych od średnicy d lub grubości a próbki (tab.1). Od wymiarów próbki zależy także wymagany odstęp h między górną, styczną powierzchnią wałków zginających a dolną powierzchnią prowadnicy (tab.2).

Tabela 1. |

|

Tabela 2. |

|

|||||||

Średnica lub grubość próbki |

Promień R wałka zginającego |

Średnica d1 otworu w prowadnicy |

|

Średnica lub grubość próbki |

h |

|||||

[mm] |

|

[mm] |

||||||||

0,5 1,2 |

2,5 |

1,5 2,0 |

|

do 2,5 |

1,0 |

|||||

1,2 2,0 |

5,0 |

2,0 3,0 |

|

powyżej 2,5 |

2,5 |

|||||

2,0 3,0 |

7,5 |

3,0 4,0 |

|

|

|

|||||

3,0 4,0 |

10,0 |

4,0 5,0 |

|

|

|

|||||

4,0 6,0 |

15,0 |

5,0 7,0 |

|

|

|

|||||

6,0 8,0 |

20,0 |

7,0 9,0 |

|

|

|

|||||

Tabela 3. |

|

|||||||||

Średnica lub grubość drutu |

Rozstawienie uchwytów |

|||||||||

[mm] |

||||||||||

od 0,30 do 0,99 |

200d(a) |

|||||||||

od 1,00 do 4,99 |

100d(a) |

|||||||||

od 5,00 do 10,00 |

50d(a) |

|||||||||

Tabela 4. |

||||||||||

Średnica lub grubość drutu |

Maksymalna prędkość skręcania |

|||||||||

|

stal |

miedź i jej stopy |

aluminium i jego stopy |

|||||||

[mm] |

[obr./min.] |

|||||||||

do 0,99 |

180 |

300 |

60 |

|||||||

1,00 1,49 |

60 |

120 |

|

|||||||

1,50 2,99 |

|

90 |

|

|||||||

3,00 3,59 |

|

60 |

|

|||||||

3,60 4,99 |

30 |

|

|

|||||||

5,00 10,00 |

15 |

30 |

|

|||||||

Długość wyprostowanej przed badaniem próbki winna wynosić 100 ÷ 150 mm. Próba polega na przeginaniu próbki na przemian w lewo i w prawo o 90° od położenia wyjściowego, aż do jej złamania. O podatności drutu na odkształcenie plastyczne wnioskuje się z liczby przegięć, natomiast o wadach materiałowych na podstawie oględzin przełomu próbki. O wadach materiałowych świadczy obecność rozwarstwień lub naderwań w okolicy przełomu.

Próba skręcania. Próba ta (PN-75/M-80003) oraz próba dwukierunkowego skręcania drutu (PN-68/M-80007) wykonywane są za pomocą przyrządu umożliwiającego skręcanie próbek w dwu kierunkach. Jeden ze współosiowo ustawionych uchwytów przyrządu może obracać się wokół osi, drugi natomiast ma możliwość przemieszczania kątowego. Rozstaw między uchwytami zależy od średnicy drutu d (tab.3). Natomiast prędkość skręcania zależy od rodzaju i średnicy drutu (tab.4). Skręcanie przeprowadza się przy obciążeniu jednego końca próbki stałym naprężeniem Q, nie przekraczającym 2% wytrzymałości na rozciąganie dla drutu stalowego i 5% dla drutów wykonanych z metali nieżelaznych i ich stopów. Próba skręcania drutu polega na skręcaniu próbki wokół własnej osi w jednym kierunku, aż do zniszczenia lub do osiągnięcia żądanej liczby skręceń.

W czasie próby dwukierunkowego skręcania próbkę sześciokrotnie skręca się w jednym kierunku, a następnie w kierunku przeciwnym, aż do zniszczenia. Wynik próby jest określony przez liczbę skręceń oraz jakość powierzchni skręcanej próbki.

Próbę należy uznać za pozytywną, jeżeli próbka wytrzymała żądaną liczbę skręceń (określoną w normach przedmiotowych), niezależnie od miejsca pęknięcia. Jeżeli liczba skręceń do czasu pęknięcia nie spełniła wymaganej normy, przy czym pęknięcie nastąpiło w odległości mniejszej niż 2d (2a) od uchwytu, próbę uważa się za nieudaną i należy ją powtórzyć.

Po zakończeniu próby powinien być sporządzony protokół zawierający następujące dane:

gatunek materiału lub oznaczenie drutu,

średnicę lub grubość drutu (d lub a),

rozstawienie uchwytów w przyrządzie LC,

wyniki próby,

numer normy,

porównanie materiałów między sobą.

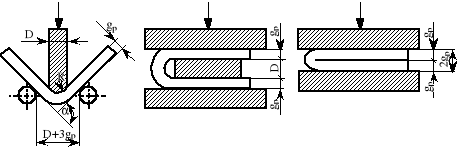

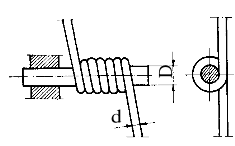

Rys. 2. Schemat próby nawijania drutu.

Próba nawijania. Próba nawijania drutu (PN-65/M-80004) polega na nawinięciu 5 ÷ 10 ściśle przylegających do siebie zwojów na trzpień o określonej średnicy (rys.2). Własności plastyczne materiału, jakość przylegania powłok ochronnych oraz obecność ewentualnych wad materiałowych określa się w wyniku oględzin próbek, zwracając uwagę na rozwarstwienia, pęknięcia, naderwania i odpryśnięcia drutu lub powłoki ochronnej.

Próby technologiczne dla blach, taśm, bednarki, prętów i kształtowników.

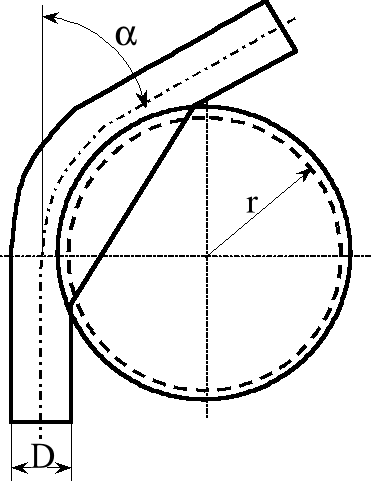

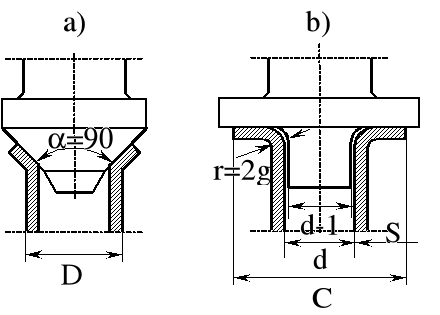

Próba Erichsena. Próba tłoczności metodą Erichsena (PN-79/H-04400) jest przeprowadzana dla cienkich blach, taśm i bednarki o grubości g ≥ 0,1 mm i szerokości b ≥ 13 mm ze stali, metali nieżelaznych i ich stopów (rys.3). Polega na powolnym wtłaczaniu kulki lub stempla zakończonego kulisto, o średnicy 3, 8, 15 lub 20 mm dobieranej w zależności od grubości blachy (tab.5), w próbkę dociśniętą do matrycy o odpowiedniej średnicy 5, 11, 21 i 27 mm za pomocą dociskacza. Wtłaczanie przerywa się w chwili powstania pęknięcia w próbce. Wynik próby tłoczności metodą Erichsena stanowi średnia arytmetyczna wyników pomiarów głębokości trzech wtłoczeń.

Tabela 5. Wymiary stempla, matrycy i dociskacza w zależności od grubości próbki.

Symbol rodzaju próby |

Wymiary próbki |

Średnica zakończenia stempla |

Wewnętrzna średnica |

||

|

grubość |

szerokość lub średnica |

|

matrycy |

pierścienia dociskowego |

IE |

0,2 2,0 |

90 i więcej |

20 ±0,05 |

27 ±0,05 |

33 ±0,1 |

IE21 |

0,2 2,0 |

55 90 |

15 ±0,02 |

21 ±0,02 |

18 ±0,1 |

IE11 |

0,2 1,0 |

30 55 |

8 ±0,02 |

11 ±0,02 |

10 ±0,1 |

IE5 |

0,1 0,75 |

13 30 |

3 ±0,02 |

5 ±0,02 |

3,5 ±0,1 |

Tłoczność oznaczana jest symbolem IE z indeksem oznaczającym wewnętrzną średnicę matrycy, z podaniem głębokości wtłoczenia w milimetrach, np. IE21 = 6,4 mm. W przypadku największej średnicy matrycy nie podaje się jej w indeksie, oznaczając tłoczność IE. Jeżeli moment pęknięcia jest określony na podstawie nagłego obniżenia siły wtłaczania, oznaczenie uzupełnia się dodatkowo literą N, odpowiednio: IEN5, IEN11, IEN21, IEN.

|

Rys. 3. Próba tłoczności Erichsena: a schemat aparatu, b schemat pomiaru: 1 próbka, 2 matryca, 3 pierścień dociskający, 4 stempel, 5 lustro. |

Technologiczna próba zginania metali. Próba ta (PN-78/H-04408) jest przeprowadzana w celu sprawdzenia zdolności materiału do odkształceń plastycznych przy zginaniu, za pomocą prasy lub maszyny wytrzymałościowej. Próbkę ustawioną na dwóch podporach nastawnych, wyposażonych w obracające się wałki, zgina się równomiernie i nieprzerwanie za pomocą trzpienia o określonej grubości i zaokrągleniu, ustawionego w połowie odległości między podporami, z ewentualnym zastosowaniem wkładek (rys.4). Zamiast podpór można użyć przystosowanej do tego celu podkładki z pryzmatycznym wycięciem o rozwartości nie mniejszej niż 125 mm, w kształcie litery „U” lub „V”, o kącie rozwarcia 60°. Wynik próby jest uważany za dodatni, jeżeli przy zgięciu jednym z podanych sposobów próbka nie ulega złamaniu i nie wykaże na zewnętrznej zgiętej powierzchni naderwań, rozwarstwień lub pęknięć.

Rys. 4. Sposób przeprowadzania technologicznej próby zginania metali: a) do określonego kąta zgięcia < 180a, b) do równoległości ramion z wkładką, c) do styku ramion. |

Tabela 6.

Grubość próbki |

Promień rolki R [mm] |

|

|

do 0,3 |

1,0 |

powyżej 0,3 |

do 0,5 |

2,5 |

powyżej 0,5 |

do 1,0 |

5,0 |

powyżej 1,0 |

do 1,5 |

7,5 |

powyżej 1,5 |

do 3,0 |

10,5 |

Próba przeginania. Próba przeginania blach, taśm i bednarki (PN-80/H-04407) jest przeprowadzana za pomocą urządzenia o budowie zbliżonej do urządzenia stosowanego do przeginania drutów. Promień zaokrąglenia szczęk zależy od grubości materiału (tab.6). Próba polega na wielokrotnym obustronnym przeginaniu kolejno co najmniej pięciu próbek o szerokości d = 20 mm i długości l = 100 ÷ 150 mm, aż do pojawienia się pęknięcia. Próbki z taśm i bednarki o szerokości mniejszej niż 20 mm odcina się bezpośrednio z długości. Wyniki prób uważa się za dodatnie, jeżeli próbka po wykonaniu przewidzianej liczby przegięć nie wykazuje na powierzchni rozwarstwień, pęknięć lub złamania.

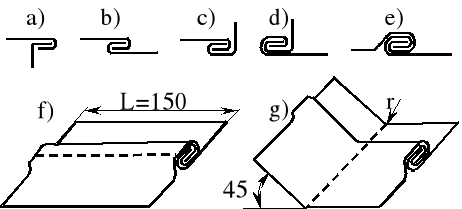

Rys.5. Schemat próby zawijania ze zginaniem blachy: a) ÷ e) kolejne etapy zawijania blachy, f), g) sposób zginania blachy.

Próba zwijania ze zginaniem. Próba ta (PN-62/H-04405) tzw. próba zginania podwójnego zamka, stosowana dla cienkich blach o grubości gp≤ 0,8 mm polega na ścisłym złączeniu dwóch odcinków blachy przez podwójne ich zawinięcie, jak to pokazano na rys.5. Złączone odcinki blach zgina się o kąt ≤ 45° na trzpieniu o promieniu r = (3 ÷ 5)gp wzdłuż osi prostopadłej do osi zawinięcia, a następnie prostuje. Zginanie i prostowanie przeprowadza się wielokrotnie do osiągnięcia wymaganej liczby zgięć.

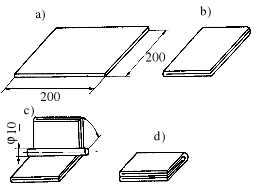

Próba podwójnego zginania. Próba ta (PN-62/H-04405), tzw. próba kopertowa, jest stosowana również do badania cienkich blach. Przeprowadza się ją zginając próbkę wzdłuż dwóch prostopadłych do siebie osi, aż do styku ramion (rys.6). Jeżeli w miejscu największych odkształceń plastycznych w okolicy środka próbki nie powstają rysy ani pęknięcia, wynik próby uważa się za dodatni.

Rys. 6. Schemat próby podwójnego zginania blachy: a) ÷ d) kolejne etapy próby.

Próba zginania kształtowników. Próbę tą (PN-76/H-04425) przeprowadza się na kowadle za pomocą młotów mechanicznych lub przez uderzenie młotkiem ręcznym. Po osiągnięciu kąta 180° między ramionami w przypadku kątowników lub między średnikiem a stopką w przypadku ceowników i zetowników, próbkę zgina się prostopadle do podłużnej osi kształtownika (rys. 7). Wynik próby jest dodatni, jeżeli na powierzchni próbki nie występują pęknięcia i naderwania widoczne nieuzbrojonym okiem.

Rys.7. Schemat próby zginania kątownika: a) - c) - kolejne etapy próby.

Próby technologiczne dla rur.

Próba rozciągania pierścieni z rur. Próba ta (PN-78/H-04414) umożliwia wykrycie na zewnętrznych i wewnętrznych powierzchniach rur takich wad, jak łuski, zawalcowania, pęknięcia, naderwania, pęcherze, rozwarstwienia. Polega ona na rozciąganiu próbek na maszynie wytrzymałościowej zaopatrzonej w dwa sworznie rozciągające do uchwycenia próbek (rys.8). Wynikiem próby jest ocena powierzchni rozciągniętej próbki.

Próba zginania rur. Próba ta (PN-78/H-04414) polega na równomiernym i nieprzerwanym zginaniu do określonego kąta prostego odcinka rury o średnicy zewnętrznej D ≤ 60 mm wokół krążka z wyżłobieniem odpowiadającym średnicy rury i o promieniu r, (rys.9). Można również zginać podłużne lub poprzeczne paski z rur o średnicy D > 60 mm w sposób identyczny, jak w próbie technologicznej zginania, tak aby rozciąganiu podlegała zewnętrzna powierzchnia rury (rys.10).

Rys.8. Schemat umocowania próbek w próbie rozciągania pierścieni z rur: 1 - próbka pierścień 2 - pierścień ograniczający, 3 - sworzeń, 4 - uchwyt. |

Rys. 9. Schemat próby zginania rur. |

Rys. 10. Schemat próby zginania odcinków poprzecznych i podłużnych rur. |

|

Próba spłaszczania rur. Próbę tę (PN-78/H-04414) w kierunku prostopadłym do osi rury można przeprowadzić dwojako (rys.11).

Rys.11. Schemat próby spłaszczania rur. |

do osiągnięcia określonej przez normy przedmiotowe wysokości zmierzonej pod obciążeniem,

do styku wewnętrznych ścianek rur.

Zaobserwowane nieuzbrojonym okiem pęknięcia, naderwania, rozwarstwienia lub inne wady na powierzchni próbki decydują o negatywnym wyniku próby.

Rys. 12. Schemat próby wtłaczania rur.

Próba wtłaczania rur. Próba ta (PN-53/H-04416) polega na wtłaczaniu próbki (2) w stożkowy otwór matrycy (3) o zbieżności 1:10 lub wyjątkowo 1:5 za pomocą wkładki metalowej (1) (rys.12). Własności próbki są zadowalające, jeżeli po osiągnięciu wymagalnego zmniejszenia średnicy

![]()

na jej powierzchni nie występują pęknięcia ani naderwania widoczne nieuzbrojonym okiem.

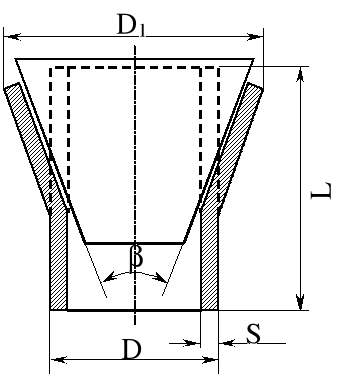

Próba roztłaczania rur. Próba ta (PN-78/H-04414) dotyczy rur o średnicy zewnętrznej D ≤ 150 mm i grubości ścianki S ≤ 9 mm. Polega ona na statycznym wtłaczaniu w próbkę stożkowego trzpienia (rys.13), aż do osiągnięcia określonego normami przedmiotowymi stopnia roztłoczenia

Rys. 13. Schemat próby roztłaczania rur.

![]()

Próbę przeprowadza się na prasie, obficie smarując trzpień gęstym olejem. Kąty zbieżności trzpienia mogą wynosić = 30, 45, 60, 120°. Mogą być również stosowane trzpienie o zbieżności 1:10 lub 1:20. Długość próbki L ≥ 0,5D, przy czym 50 < L < 150 mm.

Rys.14. Schemat próby wywijania kołnierza: a), b) etapy próby.

Próba wywijania kołnierza. Próba ta (PN-78/H-04414) jest przeprowadzana dla rur o średnicy zewnętrznej D ≤ 150 mm o grubości ścianki S < 9 mm. Długość próbki wynosi 50 < L < 150 mm, może być jednak krótsza, ale długość części cylindrycznej po wykonaniu próby winna wynosić L1 ≥ 0,5D. Próbę wykonuje się na prasie, wtłaczając w próbkę kolejno dwa trzpienie (rys.14).

Próby kujności.

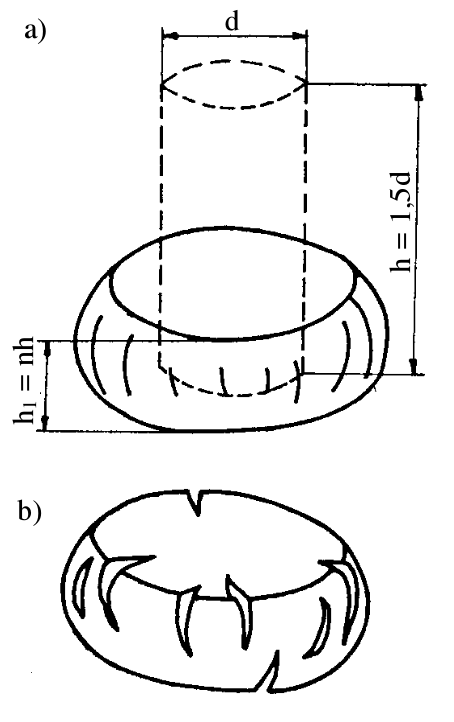

Próba spęczania. Próba ta (PN-75/H-04411) jest wykonywana na próbkach pobranych z metalowych półwyrobów i wyrobów walcowanych, kutych, łuszczonych, ciągnionych lub wyciskanych, o przekroju okrągłym, kwadratowym lub sześciokątnym, przeznaczonych do dalszej obróbki plastycznej. Próba polega na spęczaniu na zimno lub na gorąco próbki wzdłuż jej osi za pomocą prasy albo młota mechanicznego lub ręcznego do wysokości h1 (rys.15).

![]()

Wskaźnik wysokości próbki n po spęczaniu dla stali może wynosić 1/2, 1/3 lub 1/4, a dla metali nieżelaznych 1/3. Wysokość próbki h jest równa 1,5krotnej średnicy lub grubości wyrobu albo półwyrobu hutniczego. W normach przedmiotowych zamiast h1 czasem podaje się wielkość odkształcenia X w procentach. Wówczas:

![]()

Celem próby jest określenie zdolności materiału do odkształceń oraz wykrycie wad powierzchniowych i podpowierzchniowych.

Rys. 15. Schemat próby spęczania metali: a) materiał dobry, b) materiał zły.

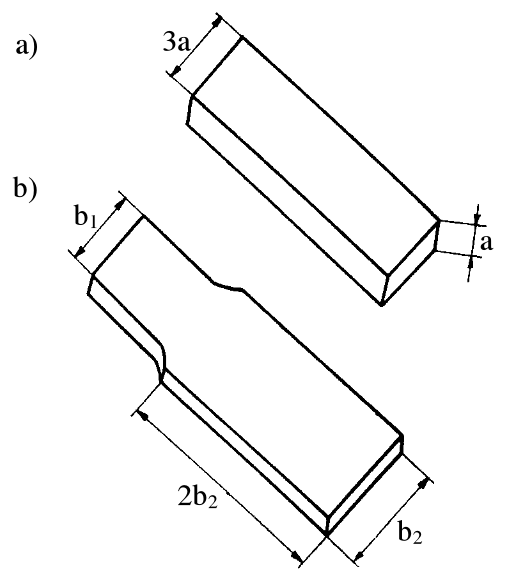

Próba spłaszczania metali. Próba ta (PN-62/H-04412) jest stosowana do badania metali w postaci blach, prętów, walcówki i drutu oraz trzpieni i łbów nitów. Próbę spłaszczania przeprowadza się na prasie lub młocie. Szerokość próbek wyciętych z blach równa jest 3krotnej grubości blachy (rys.16), natomiast szerokość próbek z prętów płaskich szerokości prętów.

Spłaszczanie, w zależności od wymagań norm przedmiotowych, można przeprowadzać na zimno lub na gorąco w temperaturze kucia właściwej dla danego materiału, zwiększając szerokość próbki na długości 2b2 do wielkości b2 przewidzianej w normach przedmiotowych. Próbki z prętów okrągłych, walcówki i drutu pobiera się w postaci odcinków o pełnym przekroju poprzecznym i długości H ≥ 2,2d.

Rys. 16. Schemat próby spłaszczania blachy: a) próbka niespłaszczona, b) próbka spłaszczona.

Powierzchnia próbek nie powinna wykazywać pęknięć, naderwań i rozwarstwień.

* Materiały do ćwiczeń - Próby technologiczne wyrobów i półwyrobów hutniczych.

8

8

Opracował dr Karol Stępień -Zakład Własności Mechanicznych i Korozji Metali

Wyszukiwarka