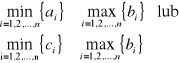

Znaleźć taką permutację ![]()

liczb {1,2,...,n} aby:

SPIS TREŚCI

CZĘŚĆ 1 - Tematy od 1 do 7

CZĘŚĆ 2 - Tematy od 1 do 3

Od Prowadzącego.

Materiał stanowi kompendium wiedzy przekazywanej w formie referatów oraz ćwiczeń przeprowadzonych w trakcie zajęć „Zarządzanie produkcją”. Ponieważ referaty, które do mnie spłynęły nie były zaopatrzone w odnośniki do cytowanej literatury, nie mogę wziąć odpowiedzialności za złamanie praw autorskich.1

WYKAZ BRAKUJĄCYCH TEMATÓW - które należy samodzielnie uzupełnić:

Część 1

Elastyczne systemy produkcyjne.

Część 2

Analiza wartości.

Burza mózgów.

Cykl działania zorganizowanego.

Zarządzanie zasobami ludzkimi.

Proszę zapoznać się z rozdziałami książką o systemowym pojmowaniu organizacji - „Zarządzanie, teoria i praktyka” A.Koźmiński.

Miłej lektury oraz powodzenia

Waldemar Czachorowski

CZĘŚĆ 1 - tematy od 1 do 7

TEMAT 1 :

BADANIE METOD PRACY

Badanie metod pracy to ,, służba zarządzania oparta na tych technikach, w szczególności badaniu metod pracy oraz pomiarze pracy, które są wykorzystywane w badaniu pracy ludzkiej we wszelkich jej kontekstach i które prowadzą do systematycznego badania wszelkich zasobów oraz czynników mających wpływ na efektywność oraz ekonomię analizowanej sytuacji, w celu osiągnięcia poprawy wyników pracy''.

Badanie pracy osiąga korzyści przede wszystkim przez rozpoznanie bieżącej sytuacji, zwłaszcza przez przebadanie wszystkich widocznych punktów (np. złe działanie zespołu operatorów maszyn bądź samych maszyn, wysokie koszty pracy). Po tej diagnozie następuje określenie oraz wprowadzenie odpowiednich udoskonaleń w określonych metodach działania. Rozpoznanie oraz przegląd metod obejmować będzie przyjęte procedury działania, wybór rodzaju wyposażenia, zaopatrzenie oraz zużycie materiałów, dostępność usług dotyczących procesów pomocniczych, np. transport materiałów, organizację pracy, efektywność procedur planistycznych i kontroli postępu robót oraz wpływy badania na ogólny koszt oraz zyskowność.

Badanie pracy ma dwa ściśle powiązane ze sobą sposoby postępowania: badanie metod pracy - sprawdzenie sposobów wykonywania pracy oraz pomiar pracy, który jest oszacowaniem czasu, jaki praca powinna zająć.

Badanie metod pracy: podejście systematyczne

1, Wybierz

Wybór zadania, które ma być przebadane, leży w obowiązkach kierownictwa.

Podejście w rodzaju ,, idź i zrób coś pożytecznego'' jest głupie i nieodpowiedzialne a zarazem nie przyniosłoby długotrwałej korzyści.

Pewnymi wskazówkami o możliwej potrzebie badania metod pracy są:

zatory (wąskie gardła) powodujące długie kolejki w trakcie pracy (produkcji w toku), długie dostawy, czy niezrównoważony przepływ produkcji;

wyposażenie bądź ludzie bez zajęcia - niedostateczne wykorzystanie zasobów;

niewłaściwe zarobki, gdy poziom zarobków jest zależny od ukończonej pracy;

niska lub niewłaściwa jakość czy wysoki współczynnik błędów (braków), który może rodzić się ze złych czy nieodpowiednich metod, procedur czy warunków pracy.

Bardzo ważne jest to, by zbadać metodę każdej pracy, przy której nastąpił np. wypadek.

Niemądre jest wykonywanie badań pracy tam, gdzie występuje jakakolwiek forma niepokojów pracowniczych - motywy badania będą podejrzane. Skoro zadanie zostało wybrane, wszyscy zainteresowani - powinni być poinformowani, a powody wyboru oraz pożądany rezultat powinny być wyjaśnione. Nawet całkiem niewinne badania mogą wyglądać złowrogo, jeżeli ich przyczyny są nieznane i niezrozumiałe.

2, Zarejestruj

Skoro uzgodniono zadanie, badanie pracy przez zainteresowanego specjalistę rozpoczyna się rejestracją faktów poprzez bezpośrednią, naoczną obserwację. Ta rejestracja wymaga maksymalnej staranności, gdyż można przeoczyć bądź zignorować ważne wskaźniki. Wszystkie fakty wymagają zainteresowania, najlepiej w czasie i miejscu zaistnienia. Występuje szereg różnych metod zapisu, a ta którą się zastosuje, musi być odpowiednia do okoliczności.

Karty procesów

Są to karty, w których sekwencja wydarzeń przedstawiana jest graficznie za pomocą symboli. Ich celem jest zapewnienie jednoznacznego, treściwego zapisu procesu tak, by mógł on być badany, analizowany oraz, co jest bardzo pożądane, udoskonalamy.

Warto wyróżnić dwa typy działań:

operacje podstawowe, tam gdzie praca wykonywana jest rzeczywiście na materiale czy sprzęcie, czego wynikiem jest powiększenie wartości dodanej;

operacje pomocnicze, tam gdzie materiał czy sprzęt jest przygotowany, oczyszczany bądź usuwany.

Istnieją zasadniczo dwa typy kart procesu, różniące się szczegółowością zapisu:

Karta procesu, w niej ogólny obraz sekwencji wydarzeń oraz wprowadzenia materiałów do procesu oddawany jest przez zarejestrowanie operacji oraz kontroli przy użyciu jedynie dwóch z pięciu dostępnych symboli.

Karty i wykresy przebiegu, zapewniają one znacznie więcej szczegółów niż

karta procesu, w użyciu zaś jest pięć symboli. Karty i wykresy przebiegu procesu odnoszą się bądź do człowieka (czy maszyny/sprzętu), to jest do czynności wykonywanych przez niego, bądź do materiału (czynności wyk. Przy materiale), a zarazem nie do dwóch jednocześnie.

Wykresy ze skalowaną osią czasu

Są to wykresy gdzie dwie lub więcej czynności, które są wykonywane współbieżnie bądź jednocześnie, ukazanych jest na wspólnej skali czasu. Tu też, ogólnie rzecz biorąc, istnieją dwie grupy wykresów skalowanych w czasie, różniących się poziomem szczegółowości zapisu:

Karta czynności wielopodmiotowych, która może być uważana za pionowy wykres Gantta, używana jest do ukazania relacji czasowych dwóch lub więcej pracowników, maszyn czy materiałów.

Simogram (karta mikroruchów). Zapisywane są w niej ruchy dwóch lub więcej części ciała pracownika. Mikroruchy są to ruchy ciała generalnie o bardzo krótkim , rzędu milisekund, czasie trwania. Przygotowanie karty SIMO zazwyczaj wymaga analizy, klatka po klatce, filmu bądź taśmy video badanej pracy. Chociaż owe karty pozwalają na wykrycie braku synchronizacji ruchów, są jednak trudne w przygotowaniu, jak również drogie z powodu koniecznych nakładów czasu pracy oraz kosztownego oprzyrządowania. Stosuje się je tylko w dobrze uzasadnionych przypadkach.

Karty przemieszczeń

Jeśli trzeba zarejestrować, to stosuje się następujące tablice i wykresy:

e) Tablica krzyżowa przemieszczeń, w której da się zarejestrować szereg czynności dok. w dłuższym okresie.

f) Wykres przebiegu, ukazuje on miejsce pracy oraz lokalizację różnych czynności, wyrysowane w skali. W tych wykresach używa się pięciu standardowych symboli, same zaś wykresy odn. się do pracownika, maszyny czyskładników wyposażenia.

g) Wykres sznurkowy, tutaj znowu użyty zostaje rysunek w skali, zamocowany na drewnianej płycie. Wstępne badanie rozpoznaje położenie punktów końcowych przemieszczeń.

3, Zbadaj i opracuj

Badanie i analiza faktów oraz opracowanie nowej metody mogą i właściwie powinny być wykonywane z dala od miejsca, gdzie zad. jest wykonywane.

Dla zapewnienia, że opracuje się nową metodę, istotne są dwie rzeczy:

otwarty umysł

systematyczne podejście

Otwarty umysł to sprawa doświadczenia oraz klimatu wewnątrz instytucji. Podejście systematyczne może zostać wsparte przez odpowiednią technikę zadawania pytań.

Technika zadawania pytań

Badanie czynności procesu polega na zadawaniu serii pytań według ustalonego wzoru:

Cel: Co powinno być zrobione?

Miejsce: Gdzie powinno być to zrobione?

Sekwencja: Kiedy to się robi?

Osoba: Kto to robi?

Środki: Jak to się robi?

Pytania te stawia się w powyższym porządku.

Z powyższego zapisywania oraz analizowania wyłoni się obraz nowej metody. Nowa metoda powinna zostać zapisana w ten sam sposób co istniejąca. Należy także dokonać ich porównania, a podsumowanie zalet musi być na równi z oszacowaniem kosztów nowej instalacji. Każda nowa metoda musi być całkowicie bezpieczna.

4, Wprowadź do praktyki

W momencie, gdy nowa metoda zostanie zaakceptowana przez odpowiednią osobę, wymaga ona wdrożenia. Przed samym wprowadzeniem w życie, nalęży odpowiednio przeszkolić pracowników aby mogli należycie wykonywać nowo powierzone im zadania.

5, Utrzymaj

Kiedy okaże się, iż nie jesteśmy w stanie utrzymać nowych metod a będą nieuchronnie rozwijać się nawyki pracy różne od pożądanych przez zaangażowanego uprzednio specjalistę. Aby zapobiec tak niefortunnym przebiegom pracy należy zatrudnić specjalistę, który nieustannie kontrolował pracowników, bądź powierzyć ten obowiązek pracownikom bezpośredniego nadzoru robotnika. Kiedy nadzorujący zapoznają się z daną metodą będą w stanie korygować różnice występujące w procedurach lub przedłożyć je sekcji badania pracy w celu włączenia ich do marszruty procesu.

Badanie metod pracy: Usprawnianie metod transportu wewnętrznego.

Przemieszczanie materiałów oraz dokumentacji z jednego miejsca na inne występuje obrębie każdej instytucji i jest to jeden z aspektów badania pracy.

1, Koszty transportu wewnętrznego

Wydaje się prawdopodobne, że w wielu fabrykach co najmniej jedną czwartą całkowitych kosztów produkcji daje się przypisać kosztom transportu wewnętrznego.

Zaleca się, aby każdy kierownik zarządził wykonanie badania kosztów trans. wewn. W obrębie swojej organizacji. Często okazuje się, iż usprawnienie trans. zapewnia najszybszą i najtańszą drogę do poprawy zyskowności.

Ważnym aspektem dotyczącym transportu jest zredukowanie potrzeby tego przedsięwzięcia oraz redukcja kosztu niezbędnego transportu.

2, Mały poradnik dobrej organizacji transportu wewnętrznego

Zakładając, iż istnieje nieodparta potrzeba trans. wewn. Powinno się zwrócić uwagę na:

Poprawną identyfikację materiału oraz dokumentacji.

Właściwe pakowanie materiałów i dokumentacji.

Pojemność wyposażenia transportowego.

Rozmiary ładunku.

Ciężar pojemnika.

Zaś redukcja kosztów pozostałych przemieszczeń może być rozpatrywana w czterech punktach:

1.Użycie siły rąk ludzkich, czyli:

nie używać pracowników produkcyjnych do przemieszczania materiałów, tylko fizycznych

nie przemieszczać materiałów w małych ilościach

nie wymagać, by ładunki były podnoszone ręcznie powyżej wys. ramion bądź stawiane na podłodze - utrzymuj ładunki na wysokości roboczej.

2.Użycie siły grawitacji.

Ciążenie jest zawsze obecne, może więc zapewnić tanie i pewne żródło siły napędowej np. wykorzystanie ześlizgów, pochylni, przenośników rolkowych itp.

3.Użycie napędów

Zespoły napędowe pozwalają często na to, aby operacje były wykonywane przez sam system przenośników. Liczne wielofazowe instalacje produkcyjne to maszyny połączone przez transportery bądź urządzenia transportowe z zainstalowanymi przy nich maszynami. Napęd nie służy tylko do wykonania pracy, sterować może on także przepływem materiałów, jak również precyzyjnie kontrolować tempo przemieszczeń.

4.Użycie ładunków w opakowaniach.

Alternatywną metodą przemieszczaniamateriałów jest przemieszczenie za pomocą urządzeń, które przenoszą ładunki dyskretnie. Zalicza się do nich wyciągi i dźwigi, wózki ręczne i mechaniczne oraz wózki widłowe.

Badanie metod pracy: Środowisko i wydajności pracy

Efektywność, z jaką praca jest wykonywana, warunkowana jest nie tylko przez metodę, lecz również przez jej środowisko.

Człowiek i jego wymiary

Uważa się, że człowiek jak wszystkie wytwarzane przez niego produkty jest zmienny. W konsekwencji sprzęty codziennego użytku powinny mieć możliwość prostej regulacji aby móc się dopasować do użytkowników np. krzesełko przy biurku.

Istnieje wiele dostępnych tablic antropometrycznych. Choć są użyteczne zawsze trzeba wziąć poprawkę na takie aspekty jak: płeć, pochodzenie geograficzne, wiek oraz zajęcie.

Jeżeli tablica wymiarów dostępna jest dla populacji różniącej się od badanej, to wszystkie wymiary mogą być przemnożone przez stosunek średnirj wzrostu osobnika populacji wyjściowej do takiej średniej dla populacji badanej.

Człowiek w miejscu pracy

Nie sugerując, że psychologiczne warunki pracy są bez wielkiego znaczenia, człowieka można rozważać także jako maszynę o dobrze znanych wymaganiach fizycznych.

Fizyczne wymagania człowieka w miejscu pracy były i ciągle są przedmiotem ważnych badań. A oto najważniejsze rezultaty tych badań:

Raczej siedź, niż stój.

Zezwalaj na zmiany pozycji ciała.

Cel: postawa naturalna podczas pracy.

Utrzymuj symetrię ruchów.

Zapewnij odpowiednią przestrzeń roboczą.

Zapewnij wygodną wysokość obszaru roboczego.

Używaj urządzeń mechanicznych do zamocowania przedmiotów pracy.

Podpieraj ramiona.

Podpieraj stopy.

Człowiek i maszyna

Człowiek wymyślił maszyny i to on powinien się starać aby jego wytwory były praktyczne i proste w użyciu. Jednak ostatnio widzimy, iż produkty naszej działalności są coraz to bardziej skomplikowane i system dąży do tego aby samo ich działanie stało się celem samym w sobie - nie można do tego dopuścić, trzeba się zatroszczyć aby sama praca ludzka lub sam operator na tym nie ucierpiał.

Informacja

Wszelka dostarczana informacja powinna być trafna, odpowiednia, punktualna oraz dokładna. Ogólnie rzecz biorąc, występują trzy drogi prezentowania informacji: dźwiękowo, wizualnie i przez dotyk.

Rozmieszczenie wskaźników i urządzeń sterowniczych

Wskaźniki czy regulatory, jeżeli są źle użyte, mogą wiele utracić ze swej efektywności.

Urządzenia sterownicze powinny być tak umieszczone, aby mogły być łatwo obsługiwane przez operatora. Kiedy istnieje potrzeba zainstalowania dużej liczby takich urządzeń, umieszczaj te dokładne tak blisko operatora jak to jest możliwe, te zaś zgrubne w dalszej odległośći.

Jeżeli to możliwe, wskaźniki powinny być umieszczone blisko swoich urządzeń sterowniczych. Kiedy potrzebnych jest wiele wskaźników, spróbuj:

grupować je stosownie do przeznaczenia

zróżnicować je kolorem i (lub) położeniem

Gdzie tylko jest możliwe, staraj się ujednolicać kierunek, w którym poruszają

się wskazówki, oraz próbuj tak ułożyć skale wszystkich urządzeń, aby ich wskazówki ułożone były w jednym kierunku.

W ostatecznej analizie dobrym projektem jest ten, który dobrze pasuje, gdzie ręce operatora naturalnie odnajdują urządzenia sterownicze, a oczy z łatwością trafiają na wskaźniki. Jakkolwiek wiele troski i starań przykłada się na etapie projektowania, przetestowanie rozwiązania przez operatora posiadającego zdolności i umiejętności porównywalne z tymi, dla których maszyna została zaprojektowana, jest jak najbardziej pożądane.

Człowiek i środowisko pracy

Oświetlenie

Odpowiednie oświetlenie jest bardzo ważne, gdyż ludzie są bardziej wydajni w pracy, łatwiej jest im się poruszać i dobrze widzą przedmioty, które wykorzystują przy pracy.

Zjawiska olśnienia i kontrastu

O zjawisku o. i k. mówi się wtedy, gdy intensywność światła jest taka, że nie przyczynia się ono do użytecznego widzenia. Olśnienie może powstać bezpośrednio, wtedy gdy jest spowodowane przez pierwotne źródło światła, bądź pośrednio, kiedy powstaje wskutek refleksów od jakiegoś rodzaju powierzchni.

Kontrast powstaje wtedy, gdy zachodzi różnica w jaskrawości. Częste występowanie odpowiedniego kontrastu może niezwykle poprawić modelowanie oświetlanego zadania.

Mikroklimat

Mikroklimat pracy zależy od:

temperatury powietrza

ruchu powietrza

zanieczyszczeń powietrza

względnej wilgotności powietrza

Wszystkie powyższe czynniki powinny zostać dostosowane do potrzeb pracowników czego wynikiem będzie ich lepsze samopoczucie a co za tym idzie ich wydajność w pracy.

Hałas

Hałas nie tylko powoduje rozdrażnienie lecz także może wpływać na wydajność przez wywoływanie stresu oraz ograniczać możliwość porozumiewania się.

Warto zauważyć, że zbyt niski poziom hałasu może być omalże równie wielkim problemem jak nadmierny hałas, gdyż czasami w warunkach całkowitej ciszy wytwarza się uczucie stresującego lęku, co negatywnie wpływa na pracę.

Badanie metod pracy: Badanie pracy biurowej

Zastosowanie technik badania pracy w biurze często określane jest terminem ,,organizacja i metody pracy biurowej''.

Metody rejestracji

Podczas, gdy wielu specjalistów używa standardowych symboli badania pracy, zdarzają się i tacy, którzy dodali do nich inne, specjalnie przez siebie obmyślone. Jest to zabieg, nad którym należy ubolewać. Coraz częstsze stosowanie technik informatycznych, a w konsekwencji potrzeba analizowania systemów przepływu danych podniosła autentyczną potrzebę przygotowania zestawu symboli dla schematów blokowych przetwarzania danych.

Podsumowanie

Badanie metod pracy jest systematycznym badaniem sposobu wykonania zadania wraz z określeniem najlepszej metody jego wykonania.

Podejście systematyczne zawiera następujące etapy: wybór zadania, rejestracja istniejącej metody, analiza zapisu, opracowanie oraz zdefiniowanie ulepszonej metody, wdrożenie ulepszonej metody oraz utrzymanie nowej metody.

Przyczyną wysokich kosztów wewnętrznego transportu materiałów może być nieznajomość kosztów, złe rozmieszczenie wyposażenia, zły układ magazynów, nadmierne nakłady pracy ręcznej oraz nieodpowiednie wyposażenie

Dobrze zorganizowany transport wewnętrzny materiałów wymaga zwracania uwagi na identyfikację materiału, metody pakowania, pojemności wyposażenia transportowego, rozmiarów ładunków oraz ciężaru opakowania.

Kilka zaleceń dla człowieka w miejscu pracy: raczej siedź niż stój, zezwalaj na zmiany pozycji ciała, zmierzaj do naturalnej postawy przy pracy, utrzymuj symetrię ruchów, zapewnij odpowiednią przestrzeń roboczą, zapewnij wygodną wysokość obszaru roboczego, używaj urządzeń mechanicznych do zamocowania przedmiotów pracy, podpieraj ramiona oraz stopy.

Rozważ zalety prezentacji informacji na drodze dźwiękowej, wzrokowej i przez dotyk ( urządzenia sterownicze).

Na środowisko pracy mają wpływ oświetlenie, olśnienie i kontrast, mikroklimat oraz hałas.

TEMAT 2 :

USTALANIE KOLEJNOŚCI WYKONANIA WYROBÓW W KOMÓRCE PRODUKCYJNEJ -

ALGORYTM JOHNSON'A2

Wprowadzenie

Ustalanie kolejności wykonania wyrobów w komórce produkcyjnej jest ważnym elementem sterowania wewnątrzkomórkowego, powodującym określone konsekwencje organizacyjne i ekonomiczne. Graficznym obrazem tej kolejności jest harmonogram.

Opracowane dotychczas metody projektowania optymalnych harmonogramów dla dowolnych warunków produkcyjnych są bardzo pracochłonne i nieefektywne. Istnieją jednak również szybkie i skuteczne metody, pozwalające uzyskiwać rozwiązania optymalne dla pewnych szczególnych przypadków komórek produkcyjnych.

Jedną z najprostszych metod jest algorytm Johnson'a, który dotyczy komórki 2 - (lub 3-stanowiskowej), w której wykonywanych jest N wyrobów.

Dla komórki dwustanowiskowej za pomocą tego algorytmu uzyskuje się rozwiązanie z punktu widzenia minimalizacji cyklu wykonania zbioru wyrobów. Metoda zostanie wyjaśniona dla przypadku 2 stanowisk i uogólniona dla komórek 3-stanowiskowych. Przyjęto następujące założenia i oznaczenia:

Liczba stanowisk w komórce K=2 (A-stanowisko pierwsze, B-stanowisko drugie)

Liczba wykonywanych wyrobów N

Każdy z wyrobów jest obrabiany na obydwu stanowiskach w tej samej kolejności (St.A --> St.B)

Czasy wykonania operacji na stanowisku A oznaczamy przez a1,a2,...,an, a na stanowisku B - b1,b2,...,bn

Należy ustalić kolejność obróbki wyrobów minimalizującą cykl wykonania zbioru wyrobów.

Oznaczmy kolejność obróbki wyrobów na stanowiskach:

( A)

gdzie:

g(i) - numer wyrobu obrabianego w i-tej kolejności dla i=1,2,...,n.

Cykl produkcyjny wykonania zbioru wyrobów jest wyznaczony przez czas pracy i czas przerw na stanowisku B.

( B)

gdzie:

bg(i) - czas obróbki na stanowisku B wyrobu wykonywanego w i-tej kolejności

μg(i) - czas oczekiwania (przestoju) stanowiska B na obróbkę wyrobów wykonywanych w i-tej kolejności.

Pierwszy składnik ma dla wszystkich możliwych harmonogramów wartość stałą. Szukając najlepszego harmonogramu, zamiast minimalizacji C, można minimalizować łączny czas przestoju stanowiska B. Zadanie można wówczas sformułować następująco:

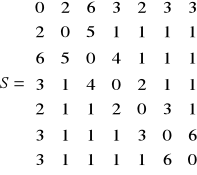

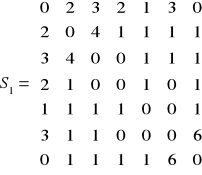

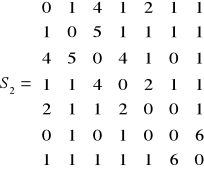

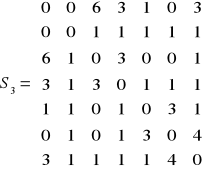

Znaleźć taką permutację ![]()

liczb {1,2,...,n} aby:

![]()

( C)

Tak sformułowane zadanie posiada n! możliwych rozwiązań.

Szukanie rozwiązania optymalnego metodą pełnego przeglądu zbioru rozwiązań dopuszczalnych jest bardzo pracochłonne, a dla większej liczby wyrobów praktycznie niewykonalne. Opracowano jednak prosty i zarazem bardzo efektywny algorytm znajdowania rozwiązania optymalnego dla tego typu zadań. Algorytm został opracowany przez Johnson'a i jest realizowany w następujących krokach (w każdym kroku ustalamy kolejność obróbki dla jednego wyrobu):

Krok 1. Spośród liczb a1,a2,...,an, oraz b1,b2,...,bn wybieramy minimalną. Jeśli jest ich kilka bierzemy dowolną. Jeśli wybraną liczbą jest np. ai, to wyrób o numerze i będzie obrabiany jako pierwszy, tzn. g(1)-i. Jeśli natomiast wybraliśmy np. bj, to wyrób o numerze j będzie produkowany jako ostatni, tzn. g(n)=j. Z listy wyrobów wykreślamy wybrany wyrób i przechodzimy do następnego kroku.

Krok k-ty (k=2,3,...,n-1). Spośród jeszcze nie wykreślonych liczb a1,a2,...,an, oraz b1,b2,...,bn wybieramy najmniejszą. Jeśli jest ich kilka - bierzemy dowolną. Jeśli wybraną liczbą jest np. ap, to wyrób o numerze p umieszczamy na pierwszym wolnym miejscu w permutacji G0. Jeśli natomiast wybrana została wartość bq, to wyrób o numerze q umieszczamy na ostatnim wolnym miejscu w permutacji G0. Wykreślamy z listy wybraną część i przechodzimy do kroku k+1.

Krok n-ty. Ostatni wyrób ustawiamy na ostatnim wolnym miejscu w permutacji G0.

Algorytm Johnson'a można stosować dla pewnych zagadnień z n wyrobami i 3 stanowiskami roboczymi. Kolejność wykonania operacji technologicznych jest jednakowa dla wszystkich wyrobów (stanowisko A --> stanowisko B

--> stanowisko C (A,B,C)). Rozwiązanie optymalne jest możliwe do uzyskania tylko wówczas, gdy spełniony jest jeden z warunków:

( D)

gdzie: ai, bi, ci oznaczają czasy obróbki i-tego wyrobu kolejno na stanowiskach A, B, C. W pozostałych przypadkach uzyskuje się rozwiązanie suboptymalne.

Kroki algorytmu Johnson'a dla komórki trzystanowiskowej są identyczne, jak w przypadku 2 stanowisk roboczych z tym, że obliczenia wykonuje się dla sum (ai+bi) oraz (bi+ci) (i=1,2,...,n)

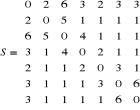

PRZYKŁAD

W komórce produkcyjnej trzystanowiskowej należy rozplanować kolejność wykonania 10 wyrobów.

Dane o wielkości partii obróbkowej dla tych wyrobów oraz o czasach tpz i tj kolejnych operacji zawiera tabela 1.

Tabela 1. Dane wejściowe

Lp. |

Symbol wyrobu |

Stanowisko A |

Stanowisko B |

Stanowisko C |

Partia obróbkowa [szt.] |

|||

|

|

tpz[h] |

tj[h] |

tpz[h] |

tj[h] |

tpz[h] |

tj[h] |

|

1 |

W-1 |

0,5 |

0,1 |

0,5 |

0,16 |

1,0 |

0,20 |

100 |

2 |

W-2 |

1,0 |

0,15 |

0,5 |

0,15 |

1,0 |

0,22 |

100 |

3 |

W-3 |

0,5 |

0,2 |

0,5 |

0,10 |

1,0 |

0,25 |

100 |

4 |

W-4 |

1,0 |

0,1 |

0,5 |

0,18 |

1,0 |

0,23 |

100 |

5 |

W-5 |

0,5 |

0,12 |

0,5 |

0,14 |

1,0 |

0,24 |

100 |

6 |

W-6 |

1,0 |

0,25 |

1,0 |

0,08 |

0,5 |

0,20 |

100 |

7 |

W-7 |

1,0 |

0,15 |

1,0 |

0,07 |

1,0 |

0,15 |

50 |

8 |

W-8 |

1,0 |

0,2 |

1,0 |

0,10 |

0,5 |

0,20 |

100 |

9 |

W-9 |

1,0 |

0,22 |

1,0 |

0,05 |

1,0 |

0,10 |

50 |

10 |

W-10 |

1,0 |

0,18 |

1,0 |

0,12 |

0,5 |

0,15 |

100 |

Kolejność wykonania operacji procesów technologicznych jest jednakowa dla wszystkich wyrobów:

Stanowisko A --> Stanowisko B --> Stanowisko C

Obliczenie czasów obróbki partii: wg. wzoru

( E)

Wyniki zestawiono w tabeli 2.

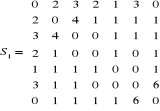

Tabela 2. Czasy obróbki partii

Lp. |

Symbol Wyrobu |

Czas wykonania partii obróbkowej [h] |

||

|

|

Stanowisko A |

Stanowisko B |

Stanowisko C |

1 |

W-1 |

10,5 |

16,5 |

21,0 |

2 |

W-2 |

16,0 |

15,5 |

23,0 |

3 |

W-3 |

20,5 |

10,5 |

26,0 |

4 |

W-4 |

11,0 |

18,5 |

24,0 |

5 |

W-5 |

12,5 |

14,5 |

25,0 |

6 |

W-6 |

26,0 |

9,0 |

25,0 |

7 |

W-7 |

8,5 |

4,5 |

8,5 |

8 |

W-8 |

21,0 |

11,0 |

20,5 |

9 |

W-9 |

12,0 |

3,5 |

6,0 |

10 |

W-10 |

19,0 |

13,0 |

15,5 |

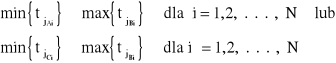

Sprawdzanie warunków, dających możliwości uzyskania rozwiązania optymalnego (według zależności (4)).

Nie jest spełniona żadna z zależności warunkujących uzyskanie rozwiązania optymalnego. Rozwiązanie zadania będzie rozwiązaniem suboptymalnym

Określenie kolejności obróbki partii wyrobów na stanowiskach:

Obliczenia pomocnicze do określenia kolejności obróbki wyrobów zestawiono w tabeli 3.

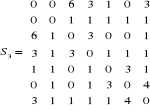

Tabela 3. Kolejność obróbki partii wyrobów

Lp. |

Symbol wyrobu |

tA+tB |

tB+tC |

Kolejność obróbki |

|||

|

|

|

|

W1 |

W2 |

W3 |

W4 |

1 |

W-1 |

27 |

37,5 |

1 |

2 |

2 |

3 |

2 |

W-2 |

31,5 |

38,8 |

5 |

6 |

5 |

6 |

3 |

W-3 |

31 |

36,5 |

4 |

5 |

4 |

5 |

4 |

W-4 |

29,5 |

42,5 |

3 |

4 |

3 |

4 |

5 |

W-5 |

27 |

39,5 |

2 |

3 |

1 |

2 |

6 |

W-6 |

35 |

34 |

6 |

7 |

6 |

7 |

7 |

W-7 |

13 |

13 |

9 |

1 |

9 |

1 |

8 |

W-8 |

32 |

31,5 |

7 |

8 |

7 |

8 |

9 |

W-9 |

15,5 |

9,5 |

10 |

10 |

10 |

10 |

10 |

W10 |

32 |

28,5 |

8 |

9 |

8 |

9 |

Kolejność obróbki wyrobów ustalono w oparciu o następującą zasadę:

Z tabeli 3 wybieramy wyrób, dla którego suma tA+tB lub suma tB+tC ma wartość minimalną. Jeśli wartość ta dotyczyła sumy tA+tB, to wyrób ustawia się na pierwszym wolnym miejscu w ciągu określającym kolejność obróbki wyrobów, jeśli natomiast wartość ta dotyczyła sumy tB+tC, to wyrób ustawia się na ostatnim wolnym miejscu tego ciągu.

Postępując według tej zasady uzyskano następujące równoważne kolejności obróbki:

G10 = {W1, W5, W4, W3, W2, W6, W8, W10, W7, W9}; G20 = {W7, W1, W5, W4, W3, W2, W6, W8, W10, W9};

G30 = {W5, W1, W4, W3, W2, W6, W8, W10, W7, W9}; G40 = {W7, W5, W1, W4, W3, W2, W6, W8, W10, W9}.

Obliczenia wskaźników charakteryzujących uzyskane rozwiązanie zawierają tabele 4 i 5. Cykle rzeczywiste wykonania wyrobów odczytuje się z harmonogramu.

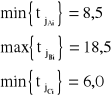

Cykle normatywne wykonania wyrobów określono na podstawie wzoru:

![]()

( F)

gdzie:

m - liczba operacji wykonywanych na wyrobie i

tij - czas obróbki partii wyrobów i w operacji j (obliczany wg. zależności (5))

a współczynniki wydłużenia cyklu ze wzoru:

( G)

gdzie:

Ci - cykl rzeczywisty wykonania wyrobu i

Cni - cykl normatywny wykonania wyrobu i

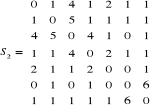

Tabela 4. Wskaźniki charakteryzujące uzyskane rozwiązanie

Lp. |

Symbol wyrobu |

Cykl normatywny Cn [h] |

Cykl Rzeczywisty C [h] |

Współczynnik Wydłużenia cyklu ηc |

1 |

W-1 |

48 |

48 |

1 |

2 |

W-2 |

54,5 |

71,5 |

1,31 |

3 |

W-3 |

57 |

89 |

1,56 |

4 |

W-4 |

53,5 |

74 |

1,38 |

5 |

W-5 |

52 |

62,5 |

1,20 |

6 |

W-6 |

60 |

100,5 |

1,68 |

7 |

W-7 |

21,5 |

79 |

3,67 |

8 |

W-8 |

52,5 |

95 |

1,81 |

9 |

W-9 |

21,5 |

76,5 |

3,56 |

10 |

W-10 |

47,5 |

89,5 |

1,88 |

Średni współczynnik wydłużenia cyklu |

1,913 |

|||

Tabela 5. Czasy przestoju stanowisk

Lp. |

Stanowisko |

Czas przestoju stanowiska [h] |

1 |

A |

0 |

2 |

B |

43 |

3 |

C |

27 |

Sumaryczny czas przestoju |

70 |

|

TEMAT 3 :

Podstawowe pojęcia związane z przedmiotem Zarządzanie Produkcją5

1. NAZWISKA, KTÓRE WARTO ZAPAMIĘTAĆ:

Frederick Winslow TAYLOR (1856-1915)

1884 r - dyrektor techniczny w zakładach Midvale Steel Company,

1890 r - dyrektor generalny wielkiego przedsiębiorstwa Manufacturing Investment Company,

1893 r - zakłada biuro doradztwa organizacyjnego w Filadelfii,

1898 r - stały doradca wielkiego przedsiębiorstwa Bethlehem Steel Company,

1900 r - złoty medal na Wystawie Światowej w Paryżu za ulepszenia techniczne w produkcji stali (stal szybkotnąca).

Twórca nowego systemu pracy w zakładzie produkcyjnym. System ten oparty był na dokładnej analizie przebiegu pracy, eliminacji zbędnych czynności, ustaleniu norm pracy na podstawie badań chronometrażowych i wprowadzeniu akordu progresywnego.

Badanie ruchów robotnika zajmuje poczesne miejsce w pracach Taylora.

"Shop Management"- 1903"

"The Principles of Scientific Management"- 1911

Zasady naukowej organizacji pracy sformułowane przez Taylora:

1. Pierwsza zasada polega na sprawdzenie całej wiedzy i doświadczenia, nabytego przez robotników drogą tradycji poprzez badanie i analizę ruchów oraz czasów potrzebnych do wykonywania wszystkich prac.

2. Druga zasada dotyczy doboru robotnika i jego stopniowego wyszkolenia. "...Ci, co chcą zorganizować robotę naukowo, powinni nie szczędzić trudu , aby dobrze poznać swych robotników, nieustannie ich udoskonalać, mając na widoku, że będą wykonywać robotę coraz lepiej i wskutek tego powiększą swoje zarobki..."

3. Trzecia zasada polega na dążeniu, aby robotnicy zastosowali w praktyce dane dostarczane przez naukę. "...Nie wystarczy bowiem dobrać robotników bardzo wprawnych w swym fachu, trzeba jeszcze, aby zgodzili się pracować według wskazówek , które zostały ustalone..."

4. Czwarta zasada dotyczy nowego sposobu podziału pracy.(Mniejszy zakres pracy na stanowisku roboczym, oddzielenie funkcji wykonawczych od decyzyjnych, większa powtarzalność prac to droga do wzrostu wydajności.)

Harington EMERSON (1853-1931)

Od 1902 roku samodzielny doradca przedsiębiorstw w sprawach organizacyjnych.

Opracował system "zarządzania przez cele" (Management by objectives) przyjęty za podstawę zarządzania przez wielkie przedsiębiorstwa amerykańskie.

Emerson głosił zasadę integracji dążeń pracowników z celami zakładu pracy i jego kierownictwa. Jego główną zasługą było podkreślenie wpływu wartości duchowych na pracę człowieka i wykazanie, że ludzie pracują lepiej (wydajniej i dokładniej) jeśli znają i uznają cele, do których mają dążyć w stworzonych im ramach organizacyjnych.

Autor dwunastu zasad wydajności przedstawionych w pracy

"The Twelve Principles of Efficiency"

1. Wyraźne określenie celu,

2. Zdrowy rozsądek,

3. Kompetentna rada,

4. Dyscyplina,

5. Sprawiedliwe postępowanie,

6. Wiarygodna, natychmiastowa i adekwatna sprawozdawczość,

7. Rozkład zajęć,

8. Normy i taryfy,

9. Znormalizowane warunki,

10. Znormowane operacje,

11. Pisemne instrukcje dotyczące przestrzegania norm,

12. Nagrody za wydajność.

Henry Laurence Gannt (1861 - 1919)

1884 r - doradca d/s organizacji produkcji Departamentu Uzbrojenia w Waszyngtonie

1893 r - zajmuje szereg wysokich stanowisk w przedsiębiorstwach przemysłowych

1902 r - samodzielny doradca organizacyjny przemysłu amerykańskiego.

Opracował premiowy system wynagradzania za pracę. Głosił pogląd, że systematyczne szkolenia zawodowe pracowników mają istotne znaczenie dla postępu w przemyśle.

Podkreślał znaczenie czynnika ludzkiego w produkcji, uważał, że o wzroście wydajności decydują w głównej mierze dobre stosunki międzyludzkie w przedsiębiorstwie, a w mniejszym stopniu systemy płac czy usprawnienia techniczne.

"Modern Methods of Training Workman" - 1904 r

Prowadząc badania nad usprawnianiem pracy w przemyśle, doszedł do wniosku, że w planowaniu produkcji należy uwzględnić czas trwania poszczególnych działań, objętych danym zadaniem planowym. Opracował koncepcję wykreślnej formy przedstawiania przebiegu procesów w czasie (wykresy Gantta), które przedstawiały nakłady pracy w ujęciu dynamicznym.

Frank Bunker GILBRETH (1868 - 1924)

Absolwent Massachusetts Institute of Technology, doradca organizacji gospodarczych, armii i rządu ds. budownictwa.

Prekursor metod badania pracy, założył Laboratorium Psychotechniki i Badania Ruchów w którym prowadził badania ruchów człowieka przy pracy szukając możliwości obniżenia kosztów produkcji przez podwyższenie wydajności oraz dobór i wzajemne dostosowanie robotników, materiałów, wyposażenia i sposobu pracy.

Stosując różne środki techniczne (fotografia, film, stoper) ustalał tor, długość, kierunek i szybkość ruchów, a następnie wskazywał najlepsze rozwiązania umożliwiające zwiększenie wydajności i zmniejszenie wysiłku. Wyniki badań opublikował w "Motion Study"

Karol ADAMIECKI (1866 - 1933)

Absolwent Instytutu Technologicznego w Petersburgu.

Prowadził badania w zakresie zagadnień technologicznych oraz organizacji pracy zespołowej i kierowania nią w walcowniach rosyjskich zakładów metalurgicznych.

Kierownik katedry Naukowej Organizacji w Politechnice Warszawskiej.

Współtwórca i dyrektor Instytutu Naukowej Organizacji w Warszawie.

"Nauka organizacji i jej rola w życiu gospodarczym", 1932r.

" O istocie naukowej organizacji", 1938r

" Harmonizacja pracy", 1948r.

1. Prawo wzrastającej produkcji: W miarę wzrostu wydajności, dzięki wkładowi nowych elementów pracy i kapitału, koszt jednostki produktu zmniejsza się i osiąga swą optymalną wielkość, poza którą dalszy wkład pracy i kapitału przestaje być ekonomiczny.

2. Prawo podziału pracy: Jeżeli praca pewnej jednostki lub organu, składająca się z wielokrotnego powtarzania dwóch lub więcej czynności, zostanie podzielona w ten sposób, że każdą czynność składową oddzielimy i wykonywać będziemy oddzielnie seriami, albo też powierzymy organom specjalnie do niej uzdolnionym lub przystosowanym - ogólny nakład pracy i środków wytwórczych zmniejszy się a wynik użyteczny powiększy.

3. Prawo koncentracji: Jeżeli dwa lub więcej organów, wykonujących czynności jednakowe, połączyć w jedną grupę działającą razem lub zastąpić jednym większym organem wykonującym tę samą czynność w ilości równającej się produkcji wszystkich organów, to ogólny nakład pracy i środków wytwórczych zmniejszy się.

4. Prawo harmonii działania organów: Przy współdziałaniu wielu organów otrzymuje się tym lepszy skutek ekonomiczny, im czasy działania poszczególnych organów są dokładniej ze sobą uzgodnione.

Henry LE CHATELIER (1850 - 1936)

Z wykształcenia inżynier, pracował w górnictwie.

Wykładowca w wyższych uczelniach francuskich.

Prowadził badania w zakresie fizyki i chemii.

Na szczególną uwagę zasługuje jego działalność związana z propagowaniem i upowszechnianiem naukowej organizacji pracy.

W 1904 r zakłada pismo "La Revue de Metallurgie" w którym ukazują się tłumaczenia prac Taylora oraz wyjaśnienia i komentarze popularyzujące ten kierunek racjonalizacji pracy w przemyśle.

Le Chatelier sformułował tzw. "cykl działania zorganizowanego" (cykl organizacyjny), w którym wyróżnia pięć etapów każdego działania zorganizowanego.

postawienie jasnego i ściśle określonego celu.

zbadanie środków i warunków, które trzeba zastosować, aby osiągnąć zamierzony cel.

przygotowanie środków i warunków działania.

wykonanie zamierzonych czynności stosownie do powziętego planu

kontrola otrzymanych wyników i ich ocena)

Henri FAYOL (1841 - 1925)

- Absolwent Akademii Górniczej w St. Etienne.

- Pracuje we francuskim przemyśle górniczym.

Od końca lat 80-tych w składzie zarządu przedsiębiorstwa Commentry-Fourchamboult et Decazeville.

Fayol prowadził badania zmierzające do określenia zasad nauki o administrowaniu. Zasady te przedstawił w pracy:

"Administration Industrielle et Generale" - 1916 r.

Zajmował się racjonalizacją pracy naczelnego kierownictwa i w tym właśnie celu opracował zasady administracji w przedsiębiorstwie.

Podział pracy.

Autorytet.

Dyscyplina.

Jedność rozkazodawstwa.

Jedność kierownictwa.

Podporządkowanie interesów osobistych interesowi ogółu.

Wynagrodzenie.

Centralizacja.

Hierarchia.

Ład.

Ludzkie traktowanie pracowników.

Stabilizacja personelu.

Inicjatywa.

Zgranie zespołu.

1. podział pracy.

.....podział pracy pozwala na zredukowanie liczby przedmiotów, na które uwaga i wysiłek powinny być skierowane. Stwierdzono, że jest to najlepszy sposób wykorzystania pracy jednostek i zespołów... Jednak podział pracy ma swoje granice, których jak uczy doświadczenie nie można przekraczać...

2. autorytet.

......Autorytet - to prawo do rozkazywania i zdolność do egzekwowania posłuszeństwa wobec siebie. Można rozróżnić autorytet urzędowy, związany ze stanowiskiem kierownika, i autorytet osobisty, płynący z inteligencji, wiedzy, doświadczenia, wartości moralnej, umiejętności kierowania itd.

.....Poparcie autorytetu nagrodami i karami należy do zasadniczych warunków dobrej administracji....

3. dyscyplina.

.....dyscyplina jest poszanowaniem przepisów dotyczących posłuszeństwa, pilności, pracowitości, i zewnętrznych oznak uszanowania.....Obowiązuje ona tak najwyższych przełożonych, jak i najskromniejszych pracowników. Najskuteczniejszymi środkami służącymi do jej wdrożenia i utrzymania są:

1. dobrzy przełożeni wszystkich szczebli,

2. jasne i sprawiedliwe umowy,

3. sprawiedliwie stosowane nagrody i kary.

4. jedność rozkazodawstwa.

...... przy wszelkich rodzajach zatrudnienia pracownik powinien otrzymywać rozkazy tylko od jednego przełożonego. Taka jest reguła "jedności rozkazodawstwa", reguła tak niezbędna zawsze i wszędzie, że w wypadku jej pogwałcenia autorytet zostanie naruszony, dyscyplina nadwyrężona ,porządek zakłócony, równowaga zagrożona.....

5. jedność kierownictwa.

....zasada ta da się wyrazić w słowach: jeden przełożony i jeden plan dla szeregu prac zmierzających do osiągnięcia tego samego celu. Jest ona nieodzownym warunkiem jednolitości działania, koordynowania sił i koncentrowania wysiłków....

6. podporządkowanie interesów osobistych interesowi ogółu.

....zasada ta przypomina, że w przedsiębiorstwie interes pracownika czy grupy pracowników nie powinien brać góry nad interesem przedsiębiorstwa, że interes rodziny powinien iść przed interesem jednego jej członka, że interes państwa powinien górować nad korzyścią prywatną obywatela czy grupy obywateli......

7. wynagrodzenie.

..... wynagrodzenie personelu jest zapłatą za spełnianą pracę. Forma płacy może mieć poważny wpływ na rozwój przedsiębiorstwa. Przy określaniu formy zapłaty dąży się powszechnie do tego, aby:

1. zapewniała sprawiedliwe wynagrodzenie,

2. zachęcała do gorliwości , wynagradzając celowe wysiłki,

3. nie prowadziła do przesady w wynagradzaniu, przekraczając racjonalne granice.

8. centralizacja

.....stopień centralizacji powinien być zmienny, zależnie od potrzeb. Celem, do którego należy dążyć, jest możliwie najlepsze wykorzystanie uzdolnień całego personelu....

.....jeśli zalety kierownika, jego siły, inteligencja, doświadczenie, szybkość decyzji, pozwalają mu na rozszerzenie zakresu działalności, to może on posuwać centralizację bardzo daleko i ograniczać pracę swych podwładnych do spełniania prostych czynności wykonawczych....

....jeśli natomiast woli się raczej uciekać do doświadczenia, poglądów i rad swych współpracowników, to może wprowadzić daleko idącą decentralizację...

9. hierarchia.

......hierarchia jest to uszeregowanie przełożonych, od władzy najwyższego szczebla aż do kierowników najniższego szczebla. Wyłamywanie się z drogi służbowej bez koniecznej potrzeby byłoby błędem, jednak błędem jeszcze większym byłoby podążanie nią, jeśli przez takie postępowanie przedsiębiorstwo poniosłoby szkodę.........

10. ład.

.....Znana jest zasada zapewniająca utrzymanie porządku materialnego: miejsce dla każdej rzeczy, a każda rzecz na swoim miejscu....

11. ludzkie traktowanie pracowników.

.....dlaczego ludzkie, a nie sprawiedliwe? Sprawiedliwość polega na realizowaniu ustalonych przepisów, lecz w przepisach nie można wszystkiego przewidzieć; często trzeba je interpretować albo uzupełniać. Ludzkie traktowanie wypływa z połączenia przychylności ze sprawiedliwością....

12. stabilizacja personelu.

.....stwierdzono niejednokrotnie, że kierownik średnio uzdolniony, lecz pozostający długo na stanowisku, jest daleko więcej wart od bardzo zdolnych kierowników, którzy są zmieniani. Personel kierowniczy dobrze funkcjonujących przedsiębiorstw jest na ogół stały, natomiast przedsiębiorstw źle funkcjonujących - niestały. Płynność tego personelu jest przyczyną i zarazem następstwem niepowodzeń.....

13. inicjatywa.

.....Obmyślanie planu i zapewnianie mu powodzenia sprawia wielką satysfakcję. Ta właśnie umiejętność wysuwania koncepcji i realizowania ich nazywa się inicjatywą. Dzięki inicjatywie wzrasta gorliwość i energia pracowników na wszystkich szczeblach organizacyjnych......

14. zgranie zespołu.

....W jedności siła. Przysłowie to powinno być dobrze przemyślane przez kierownictwo przedsiębiorstwa....

....Skłócenie sił nieprzyjacielskich, celem ich osłabienia jest sprytnym posunięciem, ale skłócenie własnego zespołu jest wielkim grzechem w stosunku do przedsiębiorstwa.....

Metodami organizatorskimi nazywa się metody służące do rozwiązywania problemów organizacyjnych.

W obszarze organizacji produkcji problemy te związane są z poszukiwaniem takich rozwiązań organizacyjnych systemów produkcyjnych i przebiegających w nich procesów produkcyjnych, które zapewniają odpowiedni stopień wyko- rzystania zasobów i w konsekwencji wysoki poziom produktywności.

2. OGÓLNY SCHEMAT ROZWIĄZYWANIA PROBLEMU PRZEDSTAWIANY BYWA NAJCZĘŚCIEJ NASTĘPUJĄCO:

Faza Etap

1. Formułowanie problemu

1.1. Poszukiwanie i rejestracja problemu

1.2. Określanie priorytetów problemu

1.3. Precyzowanie problemu

2. Analiza problemu

2.1. Dekompozycja problemu

2.2. Zbieranie informacji

2.3. Rejestracja stanu istniejącego

2.4. Analiza stanu istniejącego

3. Projektowanie rozwiązań problemu

3.1. Generowanie rozwiązań problemu

3.2. Opracowanie szczegółowych rozwiązań

3.3. Opis i prezentacja rozwiązań szczegółowych

4. Ocena i wybór rozwiązań problemu

4.1. Określanie konsekwencji rozwiązań problemu

4.2. Ocena i wybór rozwiązań problemu

5. Przygotowanie realizacji rozwiązań problemu

5.1. Planowanie terminów realizacji

5.2. Planowanie środków realizacji

Punktem wyjścia we wszelkich pracach modernizacyjnych systemów produkcyjnych jest rejestracja i analiza stanu istniejącego oraz jego krytyczna ocena. Podstawowe znaczenie mają na tym etapie metody badania i mierzenia pracy.

3. POJĘCIA PODSTAWOWE

ORGANIZACJA to:

wg T. Kotarbińskiego

"......pewien rodzaj całości ze względu na stosunek do niej jej własnych elementów, mianowicie taka całość , której wszystkie składniki współprzyczyniają się do powodzenia całości"

wg J. Zieleniewskiego

"Organizacja - ogólnie pojęta cecha rzeczy i ciągów zdarzeń, rozpatrywanych jako złożone z części oraz ze względu na stosunek tych części do siebie nawzajem i do całości, a polegające na tym, że części współprzyczyniają się do powodzenia całości. "

W prakseologii organizacja rozpatrywana jest w trzech aspektach:

- Organizacja jako cecha (właściwość, atrybut) to to, że dana rzecz jest pod jakimś względem taka właśnie, jaka jest, a nie inna; mówimy np. "dobra organizacja......."

- Organizacja w znaczeniu rzeczowym, jak np. Organizacja Narodów Zjednoczonych, Naczelna Organizacja Techniczna itp

- Organizacja w znaczeniu czynnościowym, jako proces organizowania , ciąg zdarzeń - "organizowanie"

Metody organizatorskie:

M e t o d a jest to celowo i świadomie opracowany, nadający się do wielokrotnego stosowania, zespół zaleceń odnośnie postępowania przy rozwiązywaniu problemów określonej klasy.

M e t o d a o r g a n i z a t o r s k a jest to metoda rozwiązywania problemów organizacyjnych, czyli problemów związanych z tworzeniem, funkcjonowaniem i zmianami organizacji

Metody ze względu na zakres problemowy można podzielić na:

1. metody kompleksowe - odnoszące się do całego procesu rozwiązywania problemu,

2. metody cząstkowe (wycinkowe) - odnoszące się do części procesu rozwiązywania problemu (faz, etapu, czynności)

Metody z punktu widzenia szczegółowości zaleceń można podzielić na:

1. metody szczegółowe- określające dokładnie zarówno kroki postępowania jak również sposób ich realizacji lub określające dokładnie kroki postępowania oraz ogólnie sposób ich realizacji.

2. metody ogólne - określające ogólnie zarówno kroki postępowania jak i sposób ich realizacji lub nie podające w ogóle kroków postępowania , lecz tylko ogólny kierunek postępowania.

Metody organizatorskie - systematyka pojęć

Techniki organizatorskie: cząstkowe(wycinkowe), szczegółowe metody organizatorskie. PERT , krzywa ABC itd.

Metodyki organizatorskie: kompleksowe, szczegółowe metody organizatorskie. Zawierają zalecenia odnoszące się do całego procesu rozwiązywania problemu, określając szczegółowo kroki postępowania prowadzące do uzyskania rozwiązania tego problemu. Np. METODYKA BADANIA PRACY, BADANIA OPERACYJNE itp.

Podejścia metodyczne: metody organizatorskie określające ogólne zasady postępowania przy rozwiązywaniu problemów organizacyjnych zarówno całościowych jak i cząstkowych. Np. Podejście analityczne, podejście syntetyczne

Reguły metodyczne: najbardziej ogólne metody organizatorskie. Zalecenia co do sposobu postępowania , stanowiące treść reguł metodycznych , nie określają ani kroków postępowania, ani ich treść, lecz jedynie ogólny kierunek postępowania. Często nazywane są regułami, prawami, zasadami

metoda ( gr. methodos = badanie ) - świadomie i konsekwentnie stosowany sposób postępowania dla osiągnięcia określonego celu.

metodologia (gr. methodos = badanie + logos = słowo, nauka) nauka o metodach badań naukowych, o skutecznych sposobach dociekania ich wartości poznawczej

metodyka (gr. methodikos) - zbiór zasad i sposobów dotyczących wykonywania jakiejś pracy i zmierzania do określonych celów

ergonomia (gr. ergon = praca + nomos = prawo) nauka zajmująca się badaniem warunków pracy, dostosowaniem środowiska pracy, maszyn i urządzeń technicznych do potrzeb pracownika z punktu widzenia zapewnienia optymalnych warunków wykonywania pracy

SCHEMAT - METODY I TECHNIKI ORGANIZATORSKI

stosowane w poszczególnych fazach i etapach rozwiązywania problemów organizacyjnych

Grupa technik |

Grupa podtechnik |

Metody i techniki organizatorskie |

Techniki formułowania problemów organizacyjnych |

Poszukiwania i rejestracji problemów |

listy pytań kontrolnych, ankieta, wywiad, |

|

Określania priorytetu problemu |

metoda ABC, techniki drzewa zależności, ankieta, wywiad |

|

Precyzowania problemu |

listy pytań kontrolnych, karty rozwiązywania problemów organizacyjnych, listy pytań kontrolnych |

Techniki analizy problemów organizacyjnych |

Dekompozycji problemu |

wykresy Ishikawy, metoda ABC, technika PATERN |

|

Zbierania informacji |

obserwacja bezpośrednia (ciągła, migawkowa) , autoobserwacja, fotografia zwykła i stroboskobowa, studiowanie literatury, analiza dokumentacji, ankieta, wywiad, fotografia dnia roboczego, chronometraż, metody badań ruchów elementarnych, cyklografia i chronocyklografia |

|

Rejestracji i prezentacji stanu istniejącego |

|

|

Analizy stanu istniejącego |

arkusz krytycznej oceny i analizy, analiza morfologiczna, techniki badania pracy |

Techniki projektowania rozwiązań problemów organizacyjnych |

Generowania rozwiązań |

burza mózgów, metoda morfologiczna, dyskusja 635, odwracania problemu, swobodnych skojarzeń |

|

Opracowywania rozwiązań szczegółowych |

|

|

Opisu i prezentacji rozwiązań |

|

Techniki oceny i wyboru rozwiązań organizacyjnych |

Określania konsekwencji rozwiązań |

ankieta, wywiad, metoda Delficka , wykresy Ishikawy |

|

Oceny i wyboru rozwiązań |

|

Techniki przygotowania realizacji rozwiązań organizacyjnych |

Planowania terminów realizacji |

techniki sieci zależności (CPM, PERT), wykresy Gantta, harmonogramy |

|

Planowania środków realizacji |

Specjalne techniki sieci zależności: PERT-COST, itp. |

Cechą charakterystyczną każdej maszyny jest ruch jej części wskutek działania sił i momentów

maszyny energetyczne

maszyny transportowe

maszyny technologiczne

Maszyna - urządzenie techniczne, zawierające mechanizm lub zespół mechanizmów we wspólnym korpusie służące do wykonania określonej użytecznej pracy

(definicja bazująca na gruncie "teorii maszyn i mechanizmów", Encyklopedia Techniki)

Aparaty i urządzenia elektroniczne przeznaczone do liczenia, wykonywania operacji logicznych, sterowania i kontroli:

maszyny kontrolno - sterujące

maszyny logiczne

maszyny cybernetyczne

Cechą charakterystyczną urządzeń jest brak ruchu lub takie jego rodzaje oraz założenia, które nie określają w sposób zasadniczy rozwiązań konstrukcyjnych.

Urządzenie - wszelkiego rodzaju konstrukcje służące do wykonywania zadań pomocniczych.

Układ, zespół (zbiór) mechanizmów współdziałających w celu wykonania określonej czynności (funkcji)

Mechanizm - zbiór powiązanych i współpracujących ze sobą części maszyn mogących wykonywać określone ruchy w wyniku pobranej energii mechanicznej.

Zespół elementów konstrukcyjnych - część maszyny, urządzenia lub mechanizmu w postaci zwartej grupy elementów konstrukcyjnych, spełniającej określone zadania.

Element konstrukcyjny - podstawowy i niepodzielny składnik konstrukcji w postaci jednolitej bryły wytworzonej przez kształtowanie przy użyciu dowolnej metody czy sposobu obróbki, a nie przez połączenie części składowych jak w przypadku zespołu

Podział konstrukcyjny wyrobu według kryterium:

elementy składowe przeznaczone do wykonania określonych funkcji lub czynności.

Przedstawia zależność funkcjonalną między poszczególnymi elementami, zespołami, mechanizmami czy układami mechanizmów.

Uwzględnia przede wszystkim zasady tworzenia odpowiednich zespołów lub mechanizmów, natomiast nie uwzględnia liczby sztuk jakie wchodzą do odpowiednich jednostek

Podział technologiczny wyrobu

Podział technologiczny maszyny jako wyrobu uwzględnia formę organizacji produkcji w fazie montażu oraz możliwość i celowość różnicowania procesu technologicznego.

Jednostka montażowa - część wyrobu montowana oddzielnie

Zespół montażowy - zbiór określonej liczby części połączonych w taki sposób, że tworzą element składowy wyrobu.

Zgodnie z PN-64/M-01151 zespołem nie należy nazywać zbioru części zależnych od siebie funkcjonalnie, lecz tworzących odrębne całości przy montażu.

Podział wyrobu (maszyny) uwzględniający aspekty funkcjonalne jednostek:

Komplet - zbiór elementów (części) potrzebnych do zmontowania zespołu montażowego dowolnego rzędu.

(JG) jednostki główne (części i zespoły) spełniają określone zadania funkcjonalne w zespole montażowym.

(JZ) jednostki złączne (części) - służą do ustalania położenia części (lub zespołów) głównych lub utrwalania połączenia np.: kołki ustalające, podkładki dystansowe, nity, zawleczki itp.

(JB) jednostka bazowa (część lub zespół) - jedna z jednostek głównych, której odpowiednie powierzchnie są powierzchniami ustalającymi. Jednostka ta stanowi konstrukcję nośną (korpus, wał itd.) i od niej rozpoczyna się proces montażu.

Program produkcyjny - rodzaje (asortyment) oraz ilości produkowanych wyrobów, zespołów, detali lub usług w określonym przedziale czasu.

Asortymentowy program produkcji - wykaz rodzajów wyrobów lub usług do wykonania w określonym przedziale czasu.

Ilościowy program produkcji - ilości produkowanych wyrobów, zespołów, detali lub usług w określonym przedziale czasu.

Mierniki programu produkcyjnego

naturalne (sztuki, tony, metry bieżące, metry kwadratowe lub sześcienne, litry itd.)

jednostki umowne (wyrażanie produkcji różnorodnych wyrobów w jednostkach umownych jednego wyrobu przyjętego za reprezentanta (przedstawiciela)

Podział programu produkcyjnego

Seria - określona liczba wyrobów złożonych.

Seria konstrukcyjna - liczba wyrobów złożonych mających identyczną konstrukcję i parametry techniczne.

Seria informacyjna - określona liczba wyrobów złożonych wyprodukowanych w celu sprawdzenia ich parametrów technicznych przez przyszłych użytkowników.

Seria próbna - określona liczba wyrobów złożonych wykonywanych przed uruchomieniem właściwej produkcji w celu sprawdzenia poprawności zaprojektowanej technologii.

Seria produkcyjna - określona liczba wyrobów złożonych (wydzielona ewidencyjnie) wynikająca z podzielenia rocznego programu produkcyjnego na mniejsze jednostki w celu ich wspólnego produkowania.

Charaktrystyka dokumentacji konstrukcyjnej

Rysunki ofertowe

Rysunki ofertowe wraz z fotografiami maszyny umożliwiają zapoznanie się z rodzajem i zakresem działania maszyny oraz pozwalają na zorientowanie się w zakresie wymiarów gabarytowych i masy wyrobu oraz przestrzeni niezbędnej do jej montażu.

Opisy techniczne i schematy działania

Opisy techniczne i schematy działania pozwalają na poznanie szczegółów dotyczących budowy, działania i eksploatacji maszyny. Poznanie tych szczegółów jedynie na podstawie rysunków złożeniowych jest często utrudnione ze względu na nadmiar szczegółów na tych rysunkach.

Rysunki zestawieniowe całej maszyny i jej zespołów

Rysunki zestawieniowe całej maszyny i jej zespołów. Dają one dokładny pogląd na jej konstrukcję i na ich podstawie można łatwo podzielić maszynę na jednostki montażowe, a tym samym ustalić kolejność etapów montażu i sam proces kompletowania. Rysunki zestawieniowe zespołów dają możliwość doboru metod i kolejności montażu.

Listę i rysunki wykonawcze części

Lista i rysunki wykonawcze części. Stanowią podstawę dla projektowania procesu technologicznego.

Warunki techniczne

Wszystkie wymagania jakościowe dotyczące poszczególnych części maszyn, zespołów oraz całej konstrukcji.

wymagania kierowane do konstruktora, jak warunki związane z doborem materiału, ze sztywnością, z bezpieczeństwem pracy.

wymagania związane z dokładnością wykonania poszczególnych części i ich montażem.

wszystkie inne wymagania związane np z wykończeniem, estetyką, smarowaniem, opakowaniem do transportu itd.

Warunki techniczne dotyczące montażu ujmują następujące zagadnienia:

wymagania dotyczące oddzielnych mechanizmów i zespołów (np. bicie wrzecion obrabiarek, dopuszczalne luzy w połączeniach, głośność pracy itd.),

metody prób oddzielnych zespołów i całej maszyny,

znakowanie,

wymagania dotyczące malowania, pakowania, transportu itd.

Wyrób prosty (detal, część maszynowa) - jednolity element konstrukcyjny wykonany z jednorodnego materiału nie mający powiązań z innymi elementami W0

części główne - spełniają w wyrobie złożonym określoną funkcję (wałki, korpusy, tarcze, tuleje, koła zębate itp.)

części złączne - służą do ustalania i utrwalania położenia części głównych (kołki ustalające, wpusty, kliny, śruby, nity, podkładki, nakrętki, zawleczki, itp.)

Wyrób złożony (podzespół, zespół) - wyrób składający się z minimum dwóch elementów stanowiących wyroby proste tworzących połączenie montażowe (zaworek paliwowy, zespół pokrywy gaźnika, gaźnik, silnik, jednostka napędowa, samochód)

Wn n - stopień złożoności wyrobu

W1 - wydzielony fragment wyrobu złożonego utworzony z co najmniej dwóch wyrobów zerowego stopnia

W2 -

Półwyrób - wyrób prosty celowo niewykończony (np odlew korpusu, odkuwka koła zębatego, wytłoczka

maski silnika, tuleja cylindrowa z naddatkiem do szlifowania, rozwiertak z naddatkiem na wykonanie części tnącej itd)

Wyrób gotowy - wyrób prosty lub wyrób złożony nie podlegający dalszej obróbce lub montażowi w zakładzie który go produkuje.

Wyrób finalny - wyrób stanowiący końcowy wynik procesu produkcyjnego przedsiębiorstwa.

- półwyrób (odlew, odkuwka)

- wyrób prosty ( śruba, uszczelka, nakrętka)

- wyrób złożony ( łożysko, sprzęgło, silnik)

Proces produkcyjny - uporządkowany zespół celowych działań (czynności), których celem jest wykonanie określonego wyrobu. Do procesu produkcyjnego w przedsiębiorstwie przemysłowym zaliczane są wszystkie czynności począwszy od pobrania materiałów lub półwyrobów z magazynu, po przez czynności technologiczne, transportowe, kontroli, magazynowania, konserwacji, aż do przekazania gotowego wyrobu włącznie.

Proces produkcyjny podstawowy - proces produkcyjny w wyniku którego uzyskujemy wyroby stanowiące produkcję towarową zakładu (są przeznaczone na zbyt).

Proces produkcyjny pomocniczy - proces produkcyjny w wyniku którego uzyskujemy wyroby niezbędne dla normalnego przebiegu podstawowego procesu produkcyjnego (np wytwarzanie narzędzi, pomocy warsztatowych, części zamiennych do środków technologicznych itd.)

Operacja produkcyjna - zbiór określonego rodzaju czynności wykonywanych na określonym przedmiocie (grupie przedmiotów), przez określonego pracownika ( przez grupę pracowników) lub przez urządzenie automatyczne, na jednym stanowisku roboczym, bez przerwy na wykonanie czynności innego rodzaju.

Rodzaje operacji produkcyjnych:

operacja technologiczna

operacja transportowa

operacja kontroli jakości

operacja konserwacji

operacja magazynowania

Proces technologiczny - zespół czynności, które są bezpośrednio związane ze zmianą kształtu, wymiarów, jakości powierzchni, własności fizyko-chemicznych poszczególnych części lub łączeniem ich w zespół.

Operacja technologiczna - część procesu technologicznego wykonywana na określonym przedmiocie (lub grupie jednocześnie obrabianych przedmiotów) przez jednego robotnika (lub brygadę) na jednym stanowisku roboczym bez przerwy na wykonanie czynności innego rodzaju.

Zabieg - część operacji, technologicznie jednorodna, wykonywana przy jednej pozycji (zamocowaniu) przedmiotu na jednym lub kilku elementach powierzchni jednocześnie, przy pomocy jednego lub kompletu narzędzi w tym samym czasie w stałych nie zmienianych warunkach obróbkowych.

Czynność - część operacji, zabiegu, która stanowi pewne odrębne działanie, mające na celu osiągnięcie określonego efektu roboczego i charakteryzujące się niezmiennością biorących w niej udział czynników.

Ruch roboczy - najmniejszy wymierny praktycznie dalej niepodzielny element pracy, będący częścią czynności i charakteryzujący się tym, że jest wykonywany bez przerwy i bez zmiany kierunku dla osiągnięcia określonego postępu w działaniu roboczym.

Schemat klasyfikacji procesu produkcyjnego

wg obiektu odniesienia

wg wyrobu,

wg komórki.

wg złożoności

- prosty,

- złożony

wg udziału pracy

- procesy pracy

- procesy naturalne

wg udziału w produkcji towarowej

- podstawowy,

- pomocniczy

jako związek procesów (operacji)

operacje operacje operacje operacje operacje

technologiczne transportu kontroli konserwacji magazynowania

proces proces proces proces proces

technologiczny transportowy kontroli konserwacji magazynowania

struktura procesu

wg faz technologicznych

wg części i zespołów

TYPY PRZEDSIĘBIORSTW PRZEMYSŁU MASZYNOWEGO w zależności od zakresu faz technologicznych

Wielkie, unikalne zakłady, w których strukturze występuje pełny zakres faz

technologicznych i odpowiedni zespół wydziałów łącznie z komórkami rea-

lizującymi procesy unikalne jak stalownie, prasownie itp

(np. Huta Stalowa Wola, Zakłady Mechaniczne Łabędy)

Zakłady z pełnym zakresem faz technologicznych i odpowiednich komórek

łącznie z procesami przygotowawczymi jak odlewnicze, kuźnicze itp.

(np. FSC Starachowice, ZM Ursus, )

Zakłady mechaniczno-montażowe o dwóch fazach technologicznych otrzymujące przygotówki z kooperacji

(np. FOP AVIA, FAT Bydgoszcz)

Zakłady specjalizowane w produkcji znormalizowanych wyrobów jak śruby,

nity, sprężyny ojednej fazie technologicznej : obróbka wiórowa, obróbka

plastyczna na zimno itp.

(np Fabryka Śrub w Łańcucie, Warszawska Fabryka Sprężyn itp)

Zakłady montażowe

(np.:Płońsk - montownia Forda)

..................................................

Zakłady specjalizowane w wykonywaniu

jednej z faz przygotowawczych

(Odlewnie Żeliwa, Centralne Kuźnie itp)

Zarządzanie produkcją - literatura źródłowa

Lis St., Niziałek D., Wróblewski J.K.; Organizacja podstawowych procesów produkcyjnych i sterowanie produkcją, część I, WPW, Warszawa 1976 r.

Chajtman S.; Podstawy organizacji procesu produkcyjnego, PWE, Warszawa 1971 r.

Bałuk J., Lenard W.; Organizacja procesów produkcyjnych, WPW, Warszawa 1991 r.

Bałuk J., Materiały do ćwiczeń i wykładów z przedmiotu Organizacja procesów produkcyjnych. Opracowanie własne autora.

Lis St.; Organizacja i ekonomika procesów produkcyjnych w przemyśle maszynowym, PWN, Warszawa 1984 r.

TEMAT 4:

Planowanie Potrzeb Materiałowych ( MRP )

WPROWADZENIE DO MRP

System MRP: „Material Requirements Planning” to „planowanie zasobów materiałowych", tłumaczone jest również jako „planowanie i sterowanie zasobami materiałowymi" lub „planowanie i sterowanie przepływem produkcji".

Wraz z rozwojem komputeryzacji wyeliminowano kwestię pracochłonności obliczeń i czasu, stało się możliwe połączenie w jeden kompleksowy system takich zagadnień, jak: przewidywanie, określanie wielkości zamówień i terminów dostaw, określanie wielkości partii produkcyjnych, momenty rozpoczęcia produkcji i wielkości zapasów w magazynach i w procesie wytwarzania. W ten sposób, MRP jest idealnym przykładem zastosowania syntezy systemów wspomaganych techniką komputerową. MRP koordynuje również charakterystykę materiałową produktu w celu harmonogramowania produkcji.

Przeprowadzone badania stwierdzają, że użytkownicy MRP zredukowali poziom zapasów o około 30%, zmniejszyli koszty produkcji, zakupów i ulepszyli serwis dostaw. Jednak nie wszystkie wdrożenia MRP odnoszą sukces. Przejście do systemu MRP jest zadaniem wymagającym i obfitującym w trudności natury technicznej oraz ludzkiej. W praktyce całkowicie udane instalacje systemów MRP ocenione są na 20% do 50%. Wynika to przede wszystkim z:

zastosowania MRP u nieprzygotowanego klienta i oczekiwanie na zbyt wiele w zbyt krótkim czasie,

konfliktów software'owych pomiędzy MRP, a używanymi dotychczas programami komputerowymi,

ograniczonych możliwości wykorzystania MRP w przypadku pewnych rodzajów produkcji.

MRP może być najlepiej zastosowane w przemysłach o ciągłych procesach produkcyjnych, które mają stosunkowo małą liczbę asortymentów materiałowych. W wytwarzaniu produkt końcowy podlega niezależnemu popytowi rynkowemu, natomiast zapotrzebowanie na surowce i części zależą od harmonogramu wytwarzania, który MPR potrafi z powodzeniem modyfikować uwzględniając przy tym zależności od różnych czynników: popytu na materiały, surowce oraz (przewidywanego popytu) na produkt końcowy. Decyzja zainstalowania systemu MRP oraz wyboru jego struktury i cech charakterystycznych zależy od typu produkcji oraz terminów dostawy wyrobów finalnych wymaganych przez rynek. Produkcja bardziej złożona, jednostkowa oraz seryjna w przemyśle maszyn i aparatów elektrycznych, elektronicznych urządzeń wysokiej jakości oraz producenci potrafiący dotrzymać krótkich terminów dostaw, jak na przykład: towary gotowe dostępne ze składu, w największym stopniu korzystają z pomyślnego wprowadzenia MRP.

STRUKTURA SYSTEMU MRP

INFORMACJE WSTĘPNE

System MRP tak jak każdy system komputerowy wymaga danych wejściowych, które następnie przetwarza generując dane wyjściowe (rys. 2). Zanim jednak system zostanie zainstalowany niezbędne jest zebranie wstępnych informacji.

Złożone zamówienia - zakontraktowane zamówienia klientów oraz otwarte, nie zakończone rachunki, które mają być zrealizowane.

Przewidywania popytu - szczegółowe prognozy popytu na każdy produkt wyrażone ilościowo.

Plan awaryjny w przypadku zakłóceń - plan, który może być zastosowany w przypadku pojawienia się problemów np.: niedobór, brak materiałów; dostarcza wytycznych do zrealizowania w takiej sytuacji planu głównego.

Struktury produktu - szczegółowe informacje na temat części potrzebnych do wytworzenia danego produktu na różnych etapach i poziomach procesu produkcji; definiują również proces produkcji, czyli kiedy i które części są ze sobą łączone.

Innowacje w produkcie - zawiera możliwe zmiany w zapotrzebowaniu na materiały spowodowane zmianami, ulepszeniami produktu.

Obecny poziom zapasów - informacje o zapasach i innych zasobach dostępnych na początku procesu produkcji.

Planowany poziom zapasów - są to informacje o ilości materiałów zamówionych, zakupionych lub zakontraktowanych, które przedsiębiorstwo planuje otrzymać w czasie procesu produkcji.

DANE WEJŚCIOWE

Wyżej opisane informacje wstępne są potrzebne nie tylko przy instalowaniu MRP, lecz muszą być dostarczane do systemu regularnie.

Zgromadzone informacje wstępne muszą zostać przekształcone w dane akceptowalne przez komputer. Pomimo różnorodności wszystkie systemy MRP mają kilka cech wspólnych, a są to: plik głównego planu produkcji, plik składników produktu, plik z danymi dotyczącymi zapasów.

Plik głównego planu produkcji

Plik głównego planu produkcji specyfikuje kiedy i ile jednostek gotowego produktu ma być wykonane. Zawiera również czasy potrzebne do wykonania takich czynności jak dostarczenie zaopatrzenia, przesyłki surowców i komponentów między działami, produkcja i składanie produktu, jak również czasy poszczególnych faz przetwarzania na każdym z poziomów. Jednakże w praktyce powyższe czasy produkcji mogą być jedynie przewidywane i szacowane. W związku z tym przetwarzane przez MRP informacje są niepewne i mogą w rezultacie prowadzić do błędów, a w następstwie tego zdarzyć się może, że główny plan produkcji będzie niewykonalny. W przypadku pojawienia się problemów wprowadzić można do programu MRP (pliku głównego planu produkcji) pewne poprawki tj.: zmienić główny harmonogram produkcji, przedłużyć czasy produkcji poszczególnych elementów lub jeżeli brakuje czasu na wyprodukowanie jakiejś części kupić ją od kogoś innego. W takiej sytuacji program wykorzystywany jest do symulacji efektów po wprowadzeniu zmian.

Plik składników produktu

Plik składników produktu to lista wszystkich części potrzebnych do złożenia danego dobra finalnego. Wyszczególnia wszystkie niezbędne podzespoły, półprodukty i surowce oraz ilości poszczególnych substratów. Lista składników produktu nazywana niekiedy „BOM”, od angielskiej nazwy „Bill of Materials”, zawiera ponadto poziomy i fazy przetwarzania produktu, czyli strukturę produktu, przedstawianą również często w postaci graficznej (rys. 4). Graf struktury wyrobu przedstawia związki pomiędzy wyrobem gotowym, jego częściami składowymi, a surowcami. Poziom zero zarezerwowany zwyczajowo dla wyrobu gotowego, a poziomy pierwszy, drugi i następne (zależnie od złożoności wyrobu) przyporządkowane są kolejno podzespołom i surowcom.

Plik z danymi dotyczącymi zapasów

Plik z danymi dotyczącymi zapasów zawiera informacje na temat poziomu zapasów jakie będziemy posiadali bezpośrednio przed rozpoczęciem procesu produkcji oraz dane o zamówieniach i dostawach. Mogą w nim również być zapisane nazwy i adresy dostawców, jak również czasy dostaw i ilości towarów.

PRZETWARZANIE DANYCH

Po zebraniu i wprowadzeniu danych do programu MRP system przetwarza te informacje i generuje plan produkcji, jak również harmonogramy zamówień. MRP wykorzystuje się również do symulacji i przewidywania przyszłych wyników przy wprowadzaniu różnych opcji (hipotetycznych danych).

Harmonogram faz pracy

MRP przetwarza plan zapotrzebowania na gotowe produkty w harmonogram faz pracy, który następnie pokazać można w postaci graficznej (rys. 3). MRP bazując na poszczególnych czasach produkcji każdej z części tworzy wstecz, poczynając od gotowego produktu, cały plan pracy. Dodatkowo podaje ilości składników potrzebnych do wytworzenia danej partii dobra finalnego oraz czas (datę) kiedy będą potrzebne.

Do pełnego zrozumienia działania MRP potrzebne jest wyjaśnienie następujących terminów:

Zapotrzebowanie brutto - całkowite zapotrzebowanie na materiały w danym okresie czasu np. jeden tydzień.

Materiały w drodze - nadchodząca dostawa zapasów.

Stan zapasu - zapasy w magazynie, które mogą być wykorzystane do zaspokojenia zapotrzebowania produkcyjnego; jeżeli posiadamy zapasy w drodze dodajemy je do stanu zapasów.

Zapotrzebowanie netto - całkowita ilość materiałów, która musimy otrzymać w czasie uwzględnionym w harmonogramie;

Zapotrzebowanie netto = Zapotrzebowanie brutto - Stan zapasu

Planowane zlecenia-wysyłane - zlecenia dla „naszych” dostawców na dostarczenie produktów (może to również być zlecenie dla jednego z działów naszego przedsiębiorstwa) - wysyłane o tyle wcześniej, ile wynosi czas dostawy lub produkcji; materiały te mają zaspokajać zapotrzebowanie netto.

Planowane zlecenia-otrzymane - zrealizowane zlecenia - faktycznie na stanie w fabryce.

MRP ustala zapotrzebowania netto na materiały, a następnie tworzy plan dostaw i ilości materiałów potrzebnych do produkcji (kiedy i ile materiałów jest potrzebnych).

Metody podejmowania decyzji o rozmiarach partii zamówień

MRP jest dobrym systemem do określania planu produkcji i zapotrzebowania materiałowego netto. Jednakże jeśli mamy zapotrzebowanie netto, to musi zostać podjęta decyzja ile materiałów należy zamówić. Decyzje te określane są w języku angielskim jako „Lot - Sizing Decisions”, czyli decyzje dotyczące rozmiaru partii dostaw. W systemie MRP używa się wielu technik określających rozmiar dostaw. Decyzja o używaniu określonej techniki powinna być dostosowana do charakteru i rodzaju działalności produkcyjnej. Do najważniejszych technik podejmowania decyzji o rozmiarach partii dostaw zalicza się:

„Lot-for-Lot ordering” - Jest to technika polegająca na dostarczaniu materiałów bezpośrednio na linię produkcyjną bez magazynowania. Oznacza to, że produkty dostarczane są w momencie, kiedy są niezbędne w procesie transformacji. Można ją zaliczyć do sposobów działania typu JIT (Just-in-Time). Stosujemy tę metodę, jeśli częste dostawy są ekonomiczne lub wymaga tego specyficzny typ działalności firmy. Jest to jednak drogi system, gdyż oddzielne, częste dostawy są zazwyczaj kosztowne. Zaletą tego systemu jest brak kosztów magazynowania, ponieważ produkty trafiają bezpośrednio na linię produkcyjną. W tej metodzie nie stosuje się zapasów zabezpieczających.

„Fixed Order Quantity” - Technika ta polega na tym, że za każdym razem, gdy występuje zapotrzebowanie, system wysyła zamówienie na ustaloną z góry partię materiału. Głównymi kosztami w tej metodzie są koszty magazynowania, które jednakże w niektórych okresach mogą być zwielokrotnienie, gdyż metoda ta nie uwzględnia wahań popytu. Zdarzają się więc niekorzystne nadwyżki zapasów.

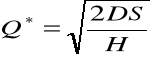

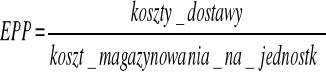

„Economic Order Quantity” - Technikę tą stosuje się w przypadku, gdy istnieje relatywnie stały, niezależny popyt, lecz nie w przypadku, gdy popyt jest określony. Jest to statystyczna metoda posługująca się średnimi, a dokładniej typowym, rocznym zapotrzebowaniem. Zarządzający zamiast po prostu sumować w roczne zapotrzebowanie, powinni posługiwać się tą metodą. W EOQ bierzemy pod uwagę zapotrzebowanie w jakimś okresie czasu (np. 10 tygodni), następnie wyliczamy zapotrzebowanie tygodniowe, następnie mnożymy je razy 52, aby uzyskać zapotrzebowanie roczne (D).

Q* - Economic Order Quantity - ekonomiczny rozmiar zamówienia

D - roczne zapotrzebowanie na materiały

S - koszty jednej dostawy

H - roczny koszty magazynowania przypadające na jednostkę towaru

„Part Period Balancing” (między-okresowe balansowanie). Jest to najbardziej dynamiczne podejście do zrównoważenia kosztów dostawy i magazynowania. PPB zmienia rozmiary dostaw, tak aby zaspokoić zapotrzebowanie w przyszłości i zminimalizować koszty magazynowania i dostaw. PPB próbuje zrównoważyć koszty dostawy i magazynowania dla danego popytu. PPB wykorzystuje wskaźnik EPP „Economic Part Period”, czyli stosunek kosztów dostawy do kosztów magazynowania.

Istota działania: PPB sumuje zapotrzebowanie materiałowe, aż do momentu, kiedy liczba (suma zapotrzebowania w okresach) wynosi około tyle co EPP i wtedy realizuje dostawę.

DANE WYJŚCIOWE

Jesteśmy w stanie wyróżnić pięć typów informacji, które mogą być generowane przez system MRP. W praktyce jednak każde przedsiębiorstwo dostosowuje MRP do swoich specyficznych potrzeb i poza niżej wymienionymi głównymi grupami informacji określa inne, które chce z systemu uzyskać.

Główne grupy informacji generowanych przez MRP:

Harmonogram wysyłania zamówień - jest to szczegółowy wydruk określający ilość materiałów potrzebnych na każdy z podstawowych okresów produkcji. Wydruk zawiera dodatkowo informacje dotyczące wszystkich zamówień i zapotrzebowania na materiały na cały okres planowania. Informacje te przedstawione są w postaci listy lub list materiałów, które zawierają numer, nazwę i wielkość wysyłanych zamówień.

Wysyłanie potwierdzonych zamówień - upoważniają dany wydział do zakupu określonej ilości materiału. System może też automatycznie, przez internet lub zintegrowany fax, sam wysyłać zamówienia, natomiast na zewnątrz daje wydruki-dyspozycje zakupowe.

Raporty o zmianach - wskazują na niezgodności w głównym planie produkcji oraz dają wytyczne o możliwościach naprawy sytuacji. Raporty są tworzone, gdy wprowadzone w głównym planie produkcji założenia nie mogą być zrealizowane za względu na źle oszacowany czas produkcji lub przeszacowane ilości.

Raporty kontroli - są tworzone przez MRP w formie statystyk o poziomie zapasów. Raporty te zawierają takie informacje, jak średnie, rejestry zamówień, które nie dotrą na czas, braki, informacje o kosztach materiałów. Występują też tzw. „raporty szczególne”, które na bieżąco informują o różnych rozbieżnościach.

Inne raporty - mogą zawierać różne informacje o zapotrzebowaniu na materiały .

ZALETY I WADY SYSTEMU MRP

Koszt zakupu oprogramowania komputerowego dla systemu MRP może wahać się między 150000$ a 500.000$, zależnie od tego czy kupujemy ten program na jedno stanowisko, czy też tworzymy całą sieć komputerową. Jest to jednakże dopiero mała część prawdziwych kosztów związanych z MRP. Do sprawnego działania MRP potrzebuje zainstalowania programów na komputerach i przeszkolenia całego personelu. Poza tym oprogramowanie musi być dostosowane do potrzeb danej firmy, sprawdzone na wypadek pojawienia się jakichkolwiek błędów i co najważniejsze stale utrzymywane w należytym porządku. Jednak najdroższą częścią jest ciągłe zbieranie i wprowadzanie dużych ilości danych, które są potrzebne do prawidłowego działania systemu oraz dozorowanie prawidłowego działania całego MRP. Podsumowując należy dodać, że mimo wielu zalet i dużej pomocy w zarządzaniu oraz oszczędności jaką daje MRP, wprowadzenie takiego systemu może się dla wielu firm okazać niekorzystne, gdyż koszty utrzymania i zarządzania nim będą zbyt duże.

Do głównych zalet MRP możemy zaliczyć:

Bieżącą kontrolę aktualnych zapasów ( przy systemie ciągłego wprowadzania danych do sieci) lub prawie bieżącą (przy systemie opartym na regularnych wprowadzeniach danych).

Poprawienie zarządzania produkcją przez planowe wykonywanie zadań, ponieważ system ustala ostateczne terminy dostaw i zakończenia poszczególnych partii produkcji.

Zmniejszenie kosztów utrzymywania wszystkich typów zapasów (normalnych - wymaganych do produkcji i zapasów bezpieczeństwa) poprzez ustalenie odpowiednich terminów dostaw.

Wspomaganie planowania możliwości produkcyjnych.

Możliwość wypróbowania różnych sposobów zamawiania surowców poprzez symulacje możliwego ich wpływu na system zarządzania firmą.

Do głównych wad MRP możemy zaliczyć:

Zaplanowanie i wprowadzenie MRP zazwyczaj zajmuje parę lat.

Wprowadzanie danych, utrzymywanie sieci komputerowej MRP i software'u jest bardzo czasochłonne, kosztowne i wymaga wykwalifikowanego personelu.

Zależność całego systemu od przewidywań popytu i szacunków czasów produkcji sprawia, że dane wytwarzane przez MRP, które powinny być pomocne i według których powinniśmy podejmować decyzje, mogą nie tylko mijać się z rzeczywistością, ale nawet być dalece mylące i w rezultacie prowadzić do błędów z zarządzaniu.

Popularność MRP ciągle wzrasta. Wynika to między innymi z tego, że system ten jest wysoce elastyczny i można go łączyć z innymi wynalazkami i usprawnieniami. Dobrym tego przykładem jest wprowadzenie kodów kreskowych na produktach i systemów skanerów optycznych, które są nieodzowne w firmach, gdzie wprowadzanie danych musi być niemalże natychmiastowe, a rotacja nisko - wykwalifikowanego personelu jest duża. Mimo wad system MRP odniósł sukces i jest nieodzownym narzędziem planowania w wielu dużych organizacjach.

EWOLUCJA SYSTEMU MRP - MRP II ORAZ MRP III