ZARYS TEORII EKSPLOATACJI URZĄDZEŃ TECHNICZNYCH

Nauka o eksploatacji urządzeń rozwiązuje zagadnienia jak postępować z urządzeniami, jak utrzymać ich zdolności użytkowej jakie działania musi podjąć konstruktor technolog, użytkownik aby zapewnić optymalne warunki ich działania. Nurtem nauki eksploatacji jest teoria użytkowania urządzeń, dla której trzeba ustalić przede wszystkim zadania badawcze, zakres i metody badań oraz zasady wdrażania wyników tych badań. Zadania badawcze powinny objąć urządzenia techniczne o różnym przeznaczeniu, zasadach funkcjonowania i własnościach użytkowych tak, aby możliwe były uogólnienia, wykrycie wspólnych cech i zjawisk, przewidywanie zachowania się urządzeń w określonych warunkach użytkowania.

Ważne jest badanie pojedynczych urządzeń lub grup urządzeń w aspekcie technicznym, organizacyjnym i ekonomicznym. Ponieważ użytkowanie jest tylko jednym z charakterystycznych etapów powstawania i istnienia urządzeń, zadania badawcze powinny uwzględniać powiązania tego etapu z innymi etapami i ich wzajemne oddziaływanie.

Zakres badań eksploatacji urządzeń powinien być tak szeroki, aby badaniami można było objąć zarówno proces jak i system użytkowania urządzeń. W zakres badań wchodzą procesy robocze związane z powstawaniem i istnieniem urządzenia oraz procesy sterownicze, których treścią jest programowanie, przygotowanie, realizowanie i ocenianie użytkowania urządzeń.

Metody badań użytkowania urządzeń są różnorodne. Jedne z nich opierają się na eksperymencie - obserwacji zjawisk rzeczywistych inne na modelach rzeczywistości. W metodach badawczych wykorzystuje się fizykę, matematykę, cybernetykę czy ekonomikę przystosowując ich. aparaturę badawczą do potrzeb analizy i syntezy użytkowania urządzeń.

Zasady wdrażania wyników badań dotyczą przejścia od teorii do praktyki, Jedną z takich zasad mających postać postulatu jest jak najszybsze wdrożenie wyników badań, gdyż wpływ czasu może dezaktualizować problem. Znaczenie zasad wdrażania jest równie ważne jak poszukiwanie metod rozwiązywania problemów; często bowiem cenne dla praktyki rozwiązania pozostają niewykorzystane przez błędy we wdrożeniu.

PROCES TECHNICZNY I JEGO PROCESY SKŁADOWE

Proces techniczny jest bardzo złożonym procesem działania dlatego też używa się pewnych metodologicznych uproszczeń. Polegają one na wyróżnieniu tylko niektórych procesów składowych procesu technicznego, zachowania umownej chronologii ich występowania oraz na opisywaniu tylko niektórych wybranych zdarzeń procesów składowych.

Przyjmuje się więc założenie, że w procesie technicznym występują powiązane ze sobą procesy robocze i sterownicze.

Procesy robocze to: konstrukcja, produkcja i eksploatacja urządzeń. W procesach roboczych występuje przetwarzanie materiałów i energii na zaspokajanie potrzeb społeczno - gospodarczych.

Konstrukcją urządzenia nazywamy proces roboczy występujący w procesie technicznym, w wyniku którego zostaje obmyślony sposób osiągnięcia celu działania, przyjęta zasada pracy urządzenia i opis urządzenia w postaci dokumentacji technicznej.

Produkcją urządzenia nazywamy proces roboczy występujący w procesie technicznym, w wynika którego zostaje wykonane urządzenie zgodnie z dokumentacją techniczną.

Eksploatacją urządzenia nazywamy proces roboczy występujący w procesie technicznym, w wyniku którego zostaje przy użyciu urządzenia osiągnięty cel działania.

Procesy sterownicze to: programowanie, przygotowanie, realizowanie i ocenianie działania technicznego. Ich treścią jest przetwarzanie informacji dla zaprogramowania poszczególnych procesów roboczych, a także przygotowanie i wpływanie na ich przebieg i ocenę.

W procesach roboczych występuje przede wszystkim ruch urządzeń, materiałów i energii, części zamiennych, natomiast w procesach sterowniczych występuje ruch informacji.

W procesie technicznym można wyróżnić umownie:

proces projektowy obejmujący procesy programowania, przygotowania, realizowania i oceniania konstrukcji urządzeń,

proces wytwórczy obejmujący procesy programowania, przygotowania, realizowania i oceniania prod. urządzeń,

proces operacyjny obejmujący procesy programowania, przygotowania, realizowania i oceniania eksploatacji urządzeń.

Rys. 1.2. Proces techniczny i jego procesy składowe

PROCES OPERACYJNY

W procesie operacyjnym można wyróżnić dwa procesy:

proces zarządzania obejmujący procesy sterownicze,

proces eksploatacji urządzeń stanowiący proces roboczy

Rys. 1.3. Proces operacyjny i jego procesy składowe

PROCES OPERACYJNY ORAZ JEGO PROCESY SKŁADOWE

Proces zarządzania z organizacyjnego punktu widzenia dzieli się na dwa procesy: ewidencyjny i decyzyjny.

Proces ewidencyjny obejmuje wszystkie działania ludzi przy zbieraniu i przechowywaniu danych potrzebnych do programowania, przygotowania, realizowania i oceniania eksploatacji urządzeń. Proces decyzyjny obejmuje wszystkie działania ludzi przy przetwarzaniu i przekazywaniu danych dotyczących programowania, przygotowywania, realizowania i oceniania eksploatacji urządzeń. Proces eksploatacji z technicznego punktu widzenia złożony jest z dwóch sprzęgniętych ze sobą procesów: użytkowania urządzeń i obsługiwania urządzeń.

Proces użytkowania urządzeń obejmuje działalność ludzi z urządzeniami zdatnymi. W procesie tym celowe działanie ludzi (użytkowników urządzeń) prowadzi do wykonania zadań. Proces obsługiwania obejmuje działanie ludzi z urządzeniami niezdatnymi. W tym procesie celowe działanie ludzi prowadzi do wykonania zadań wynikłych z potrzeb gospodarczych.

PROCES ZARZĄDZANIA

W procesie decyzyjnym powstają pewne rodzaje zarządzeń zwane zasadami. Są one przyjmowane w procesie zarządzania dla usprawnienie) działania.

Istnieją zasady dyrektywaIne, postulatywne i kryterialne. Inny podział tych zasad to: zasady użytkowania i obsługiwania. Ponadto można wyróżnić zasady projektowania i organizowania tzw. systemów eksploatacji urządzeń pojedynczych lub całych grup.

Proces eksploatacji urządzeń można opisać za pomocą dwóch stanów urządzeń; stanu zdatności i stanu niezdatności. Utrata z jakichkolwiek względów zdatności urządzenia prowadzi do przerwania procesu użytkowania na czas niezbędny dla usunięcia przyczyn niezdatności, po czym następuje wznowienie procesu. Proces obsługi urządzenia obejmuje operacje diagnostyczne, profilaktyczne i terapeutyczne, których wykonanie zapewnia utrzymanie stanu zdatności urządzenia.

Procesy obsługiwania mogą mieć charakter planowy lub doraźny.

PROCES BADANIA ZJAWISK EKSPLOATACYJNYCH

W procesie eksploatacji urządzeń pojawiają się różne problemy związane z eksploatacją pojedynczego urządzenia i problemu związane z eksploatacją grupy urządzeń.

Do problemów eksploatacji pojedynczego urządzenia można zaliczyć problemy wyboru urządzenia, oceny jego własności eksploatacyjnych, uruchomienia, trwałości i niezawodności, wymiany energii z otoczeniom, intensywności użytkowania i obsługiwania, stopnia wykorzystania, oceny efektywności działania, modernizacji i adaptacji.

Do problemów eksploatacji grupy urządzeń można zaliczyć problemy uzupełniania i wymiany urządzeń organizacji ruchu i obsługi.

PROCES EKSPLOATACJI URZĄDZEŃ

W ogólnym procesie eksploatacji urządzeń można wyróżnić:

programowanie użytkowania urządzeń - polegające na rozpoznaniu potrzeb społeczno-gospodarczych i możliwości ich zaspokojenia, wyborze zasad użytkowania, zbadaniu możliwości przystosowania urządzeń do przewidywanych warunków działania, przeprowadzeniu rachunku ekonomicznego

przygotowanie użytkowania urządzeń polegające na organizacji pracy, zabezpieczeniu materiałowo-technicznym, szkoleniu załóg skompletowaniu urządzeń oraz ustawieniu i zasileniu,

realizowanie użytkowania urządzeń - polegające na nadzorze organizacyjnym i technicznym,

ocenianie użytkowania urządzeń polegające na kontroli stanu urządzeń, ich wykorzystaniu.

W każdym procesie użytkowania można wyróżnić charakterystyczne strumienie: informacyjne i materialno - energetyczne. Strumienie informacyjne umożliwiają regulacja działania poszczególnych obiektów, a także ich synchronizację, koordynację oraz adaptacja poszczególnych obiektów i łańcuchów działania do warunków użytkowania.

SYSTEM TECHNICZNY I JEGO SYSTEMY SKŁADOWE

System techniczny składa się z: systemu projektowego, wytwórczego i operacyjnego danego urządzenia.

System projektowy prowadzi proces projektowy. Wynikiem działania systemu jest dokumentacja techniczna dająca obraz urządzenia.

Wynikiem działania systemu wytwórczego są urządzenia o określonych własnościach użytkowych.

System operacyjny prowadzi proces operacyjny przy użyciu urządzeń wykonanych w systemie wytwórczym. Wynikiem działania systemu jest zaspokojenie potrzeb społ.-gosp.

System techniczny jest systemem usługowym lub obsługowym.

Wyposażenie systemu operacyjnego, zwany często majątkiem trwałym, obejmuje oprócz urządzeń podstawowych inne obiekty techniczne o różnym przeznaczeniu. Wszystkie te urządzenia służą do wykonywania zadań operacyjnych np. gospodarczych. Ze względów organizacyjno - technicznych dla wykonania poszczególnych zadań lub grup zadań system operacyjny wyodrębnia tzw. jednostki operacyjne. Ich wyposażenie nazywa się „workiem technicznym”. Obejmuje on urządzenia o zbliżonym przeznaczeniu zgodnym ze specjalistycznymi zadaniami jednostki operacyjnej. System operacyjny podobnie jak system techniczny realizuje chociaż w mniejszym zakresie procesy robocze i sterownicze.

Jego infrastruktura obejmuje system zarządzania "SZ i system eksploatacji SE.

System operacyjny

Rys. 2.3. System operacyjny i jego systemy składowe

System zarządzania prowadzi działalność rozpoznawczą, ewidencyjną i sprawozdawczą o zadaniach, potrzebach i możliwościach systemu operacyjnego i kontynuuje działalność decyzyjną przy kierowaniu systemu ekspl. zgodnie z polityką organizacyjno - techniczną.

System eksploatacji prowadzi działalność związaną z użytkowaniem i obsługiwaniem urządzeń.

Na strukturę systemu eksploatacji mają wpływ charakterystyczne stany urządzeń, a mianowicie: stan zdatności i stan niezdatności. W systemie eksploatacji można wyróżnić system ubytkowania urządzeń i system obsługiwania urządzeń.

Oba te systemy wchodzą w określone relacje z jednostkami operacyjnymi. Niektóre jednostki operacyjne specjalizują się tylko w prowadzeniu, wybranych procesów użytkowania urządzeń, inne zaś w prowadzeniu procesów Obsługiwania urządzeń. Jednostki obsługowe tworzą tzw. zaplecze techniczne systemu operacyjnego.

SYSTEM EKSPLOATACJI URZĄDZEŃ

System eksploatacji urządzeń jest to względnie odosobnione środowisko ludzko - urządzeniowe realizujące w sposób zorganizowany i zamierzony dane zadania operacyjne. Względem odosobnienia jest rodzaj użytkowanego urządzenia np. wśród wszystkich urządzeń użytkowanych w danym mieście bada się problemy użytkowania tramwajów. Wyróżnionym środowiskiem ludzkim są wszyscy pracownicy MPK związani w sposób organizacyjno - techniczny z tramwajami, a środowiskiem urządzeniowym - tramwaje z siecią torowo - trakcyjną i stacjami zasilania.

OBIEKTY SYSTEMU EKSPLOATACJI URZĄDZEŃ

Podstawowymi obiektami systemu są ludzie jako użytkownicy urządzeń oraz urządzenia o różniących się przeznaczeniach i zdatnościach użytkowych.

Dla prawidłowego funkcjonowania systemu własności poszczególnych obiektów wyrażone za pomocą odpowiednich miar muszą przyjmować wartości z określonego przedziału wartości np. użytkownicy muszą mieć określone kwalifikacje, staż pracy, warunki zdrowotne; urządzenia - określony stan techniczny, zdolności użytkowe, odpowiednią lokalizację itd.

W historii systemu obserwuje się zmiany zarówno struktury, jak i parametry systemów. Zmiany te są wywoływane przez zmieniające się warunki działania systemu, postęp techniczny, postęp organizacyjny i techniczny oraz zmiany w zadaniach gospodarczych systemu.

Najsilniej na wymagane własności obiektów systemy wpływa ją takie czynniki jak charakter zadań gospodarczych, specyfika konstrukcyjno - eksploatacyjna urządzeń oraz proces ich użytkowania. Czynniki te determinują min. proporcje zatrudnienia ludzi o różnych specjalnościach przy uwzględnieniu wybranych parametrów operacji procesu użytkowania i wymaganego czasu realizacji określonych zadań.

Na przykład sposób postępowania przy wyborze proporcji zatrudnienia i liczby użytkowników:

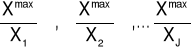

Krok 1. W procesie działania wyodrębnia się „m” operacji, z których każda wymaga działania człowieka o określonej specjalizacji.,

Krok 2. Dla danych warunków technologicznych określa się wydajność poszczególnych specjalistów X1, X2, ... XJ

Krok 3. Wyznacza się największą wydajność działania

![]()

Krok 4. Określa się proporcje zatrudnienia w poszczególnych „m” - specjalnościach opiera jąć się na wyznaczonej największej wydajności działania

Krok 5. Określa się liczbę potrzebnych specjalistów

PARAMETRY OBIEKTÓW SYSTEMU EKSPLOATACJI URZĄDZEŃ

Parametrami obiektów systemu nazywamy wielkości określające właściwości ludzi lub urządzeń istotne dla systemu użytkowania, Wielkości te mają charakter bezwzględny lub względny. Parametry te mogą dotyczyć: pojedynczych obiektów (ludzi, urządzeń), grupy urządzeń, zespołów ludzkich, jednostki operacyjnej, systemu użytkowania. Przykładowe parametry to:

liczba pracowników inżynieryjno-administracyjnych,

przeciętny wiek zespołu ludzkiego,

wydajność pracy,

przeciętna płaca,

stosunek liczby pracowników inżynieryjno - administracyjnych do pracowników techniczno - ruchowych,

fundusz płac.

a także :

liczba urządzeń,

przeciętny wiek urządzeń,

globalne zużycie energii na cele eksploatacyjne,

stosunek liczby urządzeń podstawowych do urządzeń pomocniczych i aparatury kontrolno - pomiarowej,

koszty eksploatacji urządzeń.

STRUKTURA SYSTEMU EKSPLOATACJI URZĄDZEŃ

W analizie struktury systemu eksploatacji istotna jest relacja między systemem użytkowania opisywanym zbiorem swoich obiektów Su a jednostką operacyjną Jo. Można wyróżnić:

inkluzję Su ⊂ Jo jednostka operacyjna jest na tyle duża lub eksploatuje urządzenie na tyle unikalne, czy w tak małej liczbie, że cały system użytkowania jest jej podporządkowany pod względem organizacyjnym i technicznym. Przykładem jednostki operacyjnej i systemu użytkowania urządzeń pozostających w takiej relacji jest huta jako jednostka operacyjna i jej walcownia jako system użytkowania walcarki,

Iloczyn S11 ∩ Jo ≠ 0; zarówno jednostka operacyjna jak i system użytkowania zachowują określoną autonomię. Jednostka operacyjna i system użytkowania tylko częściowo ze sobą współpracują. Przykładem może być dane gospodarstwo rolne jako jednostka operacyjna i ośrodek maszynowy jako system użytkowania maszyn rolniczych.

Inkluzję Jo ⊂ Su jednostka operacyjna jest w całości podporządkowana potrzebom systemu eksploatacji. Może tak być w przypadku, gdy jednostka operacyjna stanowi np. wyspecjalizowaną bazę obsługową urządzeń systemu ich użytkowania.

O postaci relacji decyduje w dużym stopniu charakter techniczny i eksploatacyjny urządzenia. Im bardziej urządzenie jest uniwersalne i powszechniej stosowane, tym większy jest jego system użytkowania.

WSKAŹNIKI EKSPLOATACYJNE SYSTEMU UŻYTKOWANIA URZĄDZEŃ

Urządzenia ze względu na ich stan techniczny można podzielić na dwie grupy:

urządzenia zdatne,

urządzenia niezdatne.

Grupa urządzeń zdatnych o liczebności NZ przebywa w użytkowaniu. Urządzenia te mogą być używane zgodnie z przeznaczeniem lub mogą pozostawać w tzw. rezerwie. Z tego względu

Nz = Nzu + Nzr

przy czym Nzu - liczba zdatnych urządzeń użytkowanych

Nzr - liczba zdatnych urządzeń rezerwowych

Grupa urządzeń niezdatnych o liczebności Nu przebywa w systemie obsługiwania. Urządzenia tej grupy mogą być obsługiwane lub też muszą oczekiwać na obsługę. Z tego tez względu

Nn = Nns + Nno

przy czym Nns - liczba urządzeń niezdatnych oczekujących na obsługę,

Nno - liczba urządzeń niezdatnych poddawanych obsłudze.

Ocena systemu obsługiwania zwykle opiera się na spełnieniu postulatu: Nns < min

Liczba urządzeń w systemie jest sumą liczby urządzeń użytkowanych i liczby urządzeń obsługiwanych

Nz + Nn = N

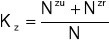

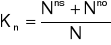

Uznając liczność poszczególnych grup urządzeń jako istotny parametr eksploatacyjny definiuje się następujące wskaźniki eksploatacyjne zdatności ogólnej:

wskaźnik użytkowania

wskaźnik rezerwowania (postoju)

wskaźnik oczekiwania przestoju

wskaźnik obsługiwania

wskaźnik zdatności zwany też wskaźnikiem gotowości techn.

wskaźnik niezdatności

Wskaźniki te przyjmują wartość z przedziału (0,1).

GOTOWOŚĆ OPREACYJNA URZĄDZEŃ

Urządzenia rezerwowe są odpowiednio zabezpieczone przed szkodliwym wpływem warunków postoju, nie są też bezpośrednio przygotowane do funkcjonowania (brak wew. źródła energii, uzupełnionego paliwa). Mogą też być wprowadzone do użyciu tylko po upływie określonego czasu w zależności od stanu technicznego. Z tego tez względu celowe jest rozróżnienie kilku charakterystycznych stanów urządzenia rezerwowego przez podanie dla każdego z tych stanów np. czasu potrzebnego na przygotowanie do użycia.

WARTOŚĆ UŻYTKOWA URZĄDZEŃ

Wartością użytkową urządzeń określa się ich zdolność działania oceniając stan techniczny urządzenia przez podanie numeru najbliższej obsługi, którą musi przejść urządzenie.

ZMIANY OBGANIZACYJNO-TECHNICZNE SYSTEMU EKSPLOATACJI URZĄDZEŃ

POJĘCIE ZMNIAN SYSTEMU EKSPLOATACJI URZĄDZEŃ

System eksploatacji urządzeń podlega wpływowi zewnętrznych i wewnętrznych czynników, które kształtują jego stan. Do zasadniczych czynników zewnętrznych kształtujących stan systemu zaliczy się potrzeby społeczno - gospodarcze adresowane do systemu gospodarczego i jego systemu użytkowania urządzeń oraz możliwości materiałowo - techniczne będące w dyspozycji tych systemów. Zwiększenie potrzeb gospodarczych prowadzi np. do konieczności zwiększenia zdolności użytkowych systemu użytkowania, a to z kolei np. do zwiększenia intensywności użytkowania urządzeń lub zwiększenia ich liczby.

Do czynników wewnętrznych kształtujących stan systemu zaliczy się kwalifikacje ludzi i stan techniczny urządzeń, wielkość zaplecza socjalnego i technicznego, warunki terenowe, łączność, komunikację.

Pod wpływem tych czynników system użytkowania urządzeń ulega określonym zmianom organizacyjnym i technicznym. Zmiany organizacyjne mogą dotyczyć np.:

sposobu rekrutacji załogi i programu jej szkolenia,

podziału pracy i powiązań służbowych,

zasad kontroli i kierowania,

polityki ekonomicznej i premiowania,

higieny i bezpieczeństwa pracy,

a zmiany techniczne np.:

oprzyrządowanie stanowisk pracy,

zasad i norm profilaktyki urządzeń.

Proces zmian zmierzający do zaspokojenia potrzeb społeczno - gospodarczych nazwie się rozwojem organizacyjno - technicznym systemu eksploatacji urządzeń. Zmiany systemu prowadzą do pojawienia się problemów związanych z oceną stopnia zaspokojenia potrzeb społeczno - gospodarczych kierunkiem i zakresem zmian, kolejnością i czasom ich wprowadzania, oceną efektywności zmian.

SPOSOBY ROZWOJU SYSTEMU EKSPLOATACJI URZĄDZEŃ

Rozwój systemu użytkowania urządzeń następuje wtedy, gdy potrzeby społeczno - gospodarcze wzrastają. Zmusza to system do zmiany struktury, parametrów, zmian w majątku trwałym, zatrudnieniu. Wyróżnia się dwa sposoby rozwoju systemu:

inwestycyjny (związany ze zwiększeniem zdolności użytkowych np. przez zakup dodatkowych urządzeń i budowę nowych stanowisk czyli tzw. wzrost ilościowy),

eksploatacyjny (związany ze zwiększeniem zdolności użytkowych przez skuteczniejsze wykorzystanie posiadanego majątku trwałego czyli tzw. wzrost jakościowy).

Podjęcie decyzji o sposobie rozwoju jest procesem bardzo złożonym obejmującym min. analizę techniczno - ekonomiczną opartą na rachunku ekonomicznym.

ROZWÓJ INWESTYCYJNY SYSTEMU EKSPLOATACJI URZĄDZEŃ

Rozwój systemu użytkowania na drodze inwestycyjnej wymaga pozyskania odpowiednich urządzeń. Możliwe są różne drogi ich pozyskania.

Pozyskanie potrzebnego w systemie gospodarczym urządzenia wymaga realizacji pełnego cyklu organizacyjno - technicznego. Droga ta jest najdłuższa w czasie i najbardziej kosztowna.

Zakupienie licencji przez system gosp. skraca cykl o operacje związane z konstrukcją urządzenia.

Zakupienie urządzenia umożliwia dalsze skrócenie cyklu.

Zakupienie usług; system korzysta bezpośrednio z urządzeń innego systemu ograniczając się .do częściowego przygotowania i realizowania eksploatacji.

System prowadzi działalność koprodukcyjną.

System wykorzystuje „zewnętrzne” bazy produkcyjne.

System dla realizacji zadań gosp. wykorzystuje urządzenia istniejące.

System gospodarczy co pewien czas staje przed wyborem drogi działania spośród dróg możliwych. Jednym z kryteriów wyboru drogi mogą być np. koszty Ko ponoszone przy realizacji wariantu rozwoju systemu przy równoczesnym osiągnięciu narzuconych wartości wybranych parametrów procesu.

Przy rozwoju inwestycyjnym systemu użytkowania liczba urządzeń jest funkcją czasu (przypadek idealny).

dla czasu prod. Tp krótszego niż trwałość eksploatacyjna prod. urządzenia Te (Tp < Te)

dla czasu prod. dłuższego niż trwałość eksploatacyjna urządzenia (Tp > Te)

dla czasu prod. równego trwałości eksploatacyjnej urządzenia Te (Tp = Te)

Rys. 3.2. Postacie funkcji rozwoju systemu

mierzonego liczbą urządzeń w czasie

W rzeczywistości w pierwszym okresie rozbudowy systemu, gdy system wytwórczy rozwija produkcję liczba urządzeń przyrasta progresywnie do osiągnięcia poziomu planowanego, a następnie wolno maleje na skutek doraźnego wycofywania urządzeń z powodu uszkodzeń nienaprawialnych. W ostatnim okresie istnienie systemu obserwuje się zmiany degresywne gdyż rzeczywista trwałość urządzenia może być większa od przewidywanej. Takie zmiany są niekorzystne i albo przez intensyfikacja użytkowania lub arbitralnie przez przerwanie eksploatacji ogranicza się czas istnienia systemu.

Rys. 3.4. Funkcja rozwoju systemu

(przebieg rzeczywisty - przykład)

ROZWÓJ EKSPLOATACYJNY SYSTEMU UŻYTKOWANIA URZĄDZENIA

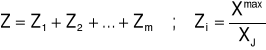

Rozwój eksploatacyjny systemu użytkowa nią polega na zwiększeniu liczby Nz zdatnych urządzeń spośród urządzeń posiadanych. Może to nastąpić przez zmniejszenie czasu obsługi To urządzeń, co wpływa na zwiększenie gotowości urządzenia. Jej miarą jest współczynnik gotowości.

![]()

gdzie Tu - czas użytkowania urządzenia.

Rozwój eksploatacyjny ma doprowadzić do zwiększenia współczynnika przez zmniejszenie czasu obsługi To, co jest równoznaczne ze zmniejszeniem liczby urządzeń podlegających obsługiwaniu. Czas obsługi pojedynczego urządzenia zależy od pracochłonności obsługi i liczebności zespołu obsługowego.

ORGANIZOWANIE EKSPLOATACJI URZĄDZEŃ

Organizowanie eksploatacji urządzeń polega na wyznaczaniu relacji pomiędzy obiektami systemu użytkowania i wyborze parametrów działania dla umożliwienia przebiegu procesu użytkowania. Organizowanie eksploatacji urządzeń polega na analizie zadań, przygotowaniu poszczególnych działań, tworzeniu zespołów ludzkich i jednostek organizacyjnych, zaopatrzeniu materiałowo-technicznym, realizowaniu zadań dla osiągnięcia określonych wyników użytkowania urządzeń. W trakcie organizowania opracowywany jest tzw. schemat organizacyjny, który jest obrazem systemu użytkowania obejmującym obiekty działające, sposoby ich powiązania oraz obieg informacji i zasileń między nimi przy realizacji zadań. W organizowaniu eksploatacji urządzeń istotna jest tzw. struktura czasowa. Pozwala ona a priori rozdzielać posiadane zdolności użytkowe lub też a posteriori oceniać wykorzystanie czasu urządzeń.

WYBÓR INTENSYWNOŚCI EKSPLOATACJI URZĄDZEŃ

Jedną z charakterystyk procesu użytkowania jest tzw. intensywność użytkowania. Jednostką miary intensywności jest zazwyczaj jednostka fizyczna, w której wyraża się zdolność użytkowa urządzeń i jednostka czasu.

Organizując ruch urządzeń dobiera się intensywność użytkowania poszczególnych grup urządzeń czy pojedynczych urządzeń tak, aby uczynić zadość wymaganiom planu eksploatacji i określonej polityki eksploatacyjnej urządzeń zasadniczych i urządzeń pomocniczych. Każda z grup urządzeń może być użytkowana intensywnie tub ekstensywnie. W przypadku użytkowania intensywnego wzrastają wprawdzie ogólne koszty eksploatacji (na obsługę) jednakże dochody danej grupy są większe. Odwrotnie jest przy użytkowaniu ekstensywnym.

PLANOWANIE EKSPLOATACJI URZĄDZEŃ

Planowanie eksploatacji urządzeń polega na wyznaczaniu relacji pomiędzy procesami użytkowania i wyborze parametrów działania uwarunkowanych przez system użytkowania, w planowaniu użytkowania, urządzeń występują dwie fazy:

przygotowawcza,

zleceniodawcza.

Faza przygotowawcza polega na zbieraniu i opracowywaniu informacji o stanie i przyszłych warunkach działania systemu użytkowania. W szczególności należy określić liczbę urządzeń w systemie, zdolność obsługową systemu, jednostkowe wydatki i dochody.

Faza zleceniodawcza polega w głównej mierze na zbilansowaniu potrzeb i możliwości działania lub określeniu kalendarzowego. Obciążenia jednostek obsługowych łącznie z ich rozkładem terytorialnym.

W planowaniu analizuje się potrzeby i możliwości działania, wyszukuje założenia polityki działania, bada ograniczenia, racjonalne rozmieszczenie urządzeń, z uwzględnieniem warunków otoczenia i zasad współdziałania. Plan użytkowania jest to zbiór informacji nakazujących jak działać (zbiór operacji roboczych prowadzących do wykonania zadań, wykonawców i terminów), obejmuje również zbiór informacji o warunkach realizacji planu. Plan użytkowania i plan obsługiwania tworzą plan eksploatacji. Na jego podstawie prowadzi się tzw. gospodarka zasobami oraz tzw. gospodarkę konserwacyjno - remontową.

Składają się one na tzw. gospodarka eksploatacyjną, w ramach której następuje między innymi realizacja zadali użytkowania i obsługiwania,

Postępowanie przy planowaniu eksploatacji:

Krok 1. Zebranie danych o zadaniach operacyjnych,

Krok 2. Zebranie danych o ograniczeniach działania systemu użytkowania,

Krok 3. Zebranie danych o zdolności działania systemu użytkowania urządzeń,

Krok 4. Zbilansowanie potrzeb i możliwości działania

Krok 5. Rozplanowanie przebiegu zaspokojenia potrzeb systemu operacyjnego

Krok 6. Zbadanie możliwości odtworzenia zdolności działania

Krok 7. Ograniczenie potrzeb systemu operacyjnego lub pozyskanie nowych zdolności

działania

Krok 8. Opracowanie planu użytkowania urządzeń

Krok 9. Opracowanie planu obsługiwania urządzeń

Krok 10. Wypełnienie rejestrów stanu urządzeń, limitu, zapasów.

SYSTEM INFORMACYJNY DLA PLANOWANIA EKSPLOATACJI URZĄDZEŃ

Planowanie eksploatacji urządzeń wymaga organizacji specjalnego systemu informacyjnego dla obiegu potrzebnych informacji. W obiegu tym ważna jest ilość informacji, jej aktualność, wiarygodność, wartość. System informacji pozwala na zebranie informacji, ich przetworzenie i rozdział.

Wyróżnia się dwie techniki obiegu informacji: znakową, w której występuje obieg dokumentów i sygnałową, w której wykorzystane są linie przesyłowe i sygnały.

W strumieniu informacji o procesie użytkowania wyróżnia są informacje:

organizacyjne,

techniczne,

ekonomiczne.

W procesie decyzyjnym występują operacje przygotowania decyzji i podejmowania decyzji.

W operacji przygotowania decyzji następuje porządkowanie danych wg. treści, ważności, aktualności. W operacji podejmowania decyzji następuje analiza potrzeb i możliwości, wybór rozwiązania przez zastosowanie kryterium oceny wariantów użycia urządzeń.

Wybrane rozwiązanie odpowiada podjęciu decyzji w sprawach organizacyjnych, technicznych, ekonomicznych.

Obieg informacji w prowadzeniu gospodarki eksploatacyjnej.

Plan eksploatacyjny powinien być pod wybranym względem optymalny i spełniać wymagania:

zaspokojenie potrzeb jednostek podporządkowanych związanych z wykonaniem zadań gospodarczych (produkcyjnych lub usługowych),

wykorzystanie w pełni zdolności obsługowych jednostek obsługi,

zapewnienie osiągnięcia potrzebnego poziomu dyspozycyjności systemu,

uwzględnienie arbitralnie narzuconych przerw w działaniu spowodowane np. urlopami.

KIEROWANIE UŻYTKÓWANIEM URZĄDZEŃ

Organizowanie i planowanie użytkowania urządzeń przygotowuje system użytkowania do podjęcia zasadniczej działalności związanej z wykonywaniem zadań operacyjnych, Działalność ta wymaga kierowania, a mianowicie: polecenia, kontrolowania i koordynowania.

Rys. 6.1. Schemat kierowania użytkowaniem urządzeń

W poleceniu występuje pobudzanie poszczególnych obiektów systemu przez stapianie zadań, podanie zasady działania, oceny wykonania zadania oraz opracowaniu harmonogramu użytkowania urządzeń.

W kontrolowaniu występuje porównywanie stanu faktycznego z planom i harmonogramem użytkowania y opracowywanie wyników kontroli, ocenianie przebiegu i wyników działania, formułowanie zadań dodatkowych dla poprawienia technologii procesu roboczego i sterowniczego.

W koordynowaniu występuje ułatwienie działania poszczególnym obiektom, poprawienie warunków ich pracy, uaktualnienie harmonogramu użytkowania, planowanie operatywne i dyspozytorskie, zlecanie zadań, w przypadkach szczególnych.

OPERATYWNA EKSPLOATACJI URZĄDZEŃ I SŁUŻBA DYSPOZYTORSKA

Losowy charakter występowania zadali gospodarczych (czynnik zewnętrzny) i losowe zachowanie się urządzeń (czynnik wewnętrzny) wymaga operatywnego użytkowania urządzeń opartego o ustalony wcześniej harmonogram, przy uwzględnieniu aktualnych potrzeb i możliwości systemu. W operatywnym użytkowaniu ważne jest zmniejszenie się czasu przestoju urządzeń.

Dla bieżącego organizowania ruchu urządzeń powołuje się służbę dyspozytorską. W jej działaniu wyróżnia się;

zbieranie informacji o stanie systemu użytkowania i jego możliwościach użytkowych i potrzebach,

oceny przebiegu i zaawansowania procesu użytkowania,

podjęcie decyzji o kolejności i stopniu zaspokojenia pojawiających się potrzeb,

przekazanie poleceń wykonawczych do poszczególnych wykonawców,

BADANIE EFEKTYWNOŚCI EKSPLOATACJI URZĄDZEŃ

Wyniki osiągane przez system użytkowania są poddawane ocenie dla stwierdzenia stopnia wykonania zadań operacyjnych. Efekty użytkowania urządzeń uzewnętrzniają się w postaci dóbr lub usług, wobec czego kryteria oceny są zwykle formułowane w oparciu o wybrane miary tych dóbr.

Ogólnie stosowanymi miarami efektów są miary naturalne, techniczne i pieniężne. Miary te pozwalają badać tzw. efektywność użytkowania urządzeń wyrażaną przez stosunek efektów do nakładów w takich samych jednostkach miary.

W zależności od stosowanych miar efektów i nakładów można dokonać podziału kryteriów oceny użytkowania urządzeń na kryteria organizacyjne, techniczne i ekonomiczne,

Kryteria organizacyjne oceny eksploatacji urządzeń formułuje się w oparciu o naturalne miary efektów i nakładów. Kryteria organizacyjne pozwalają ocenić wykorzystanie ludzi i urządzeń, straty czasu, przestoje, osiąganą wydajność, zużycie praż zapas materiałów itp.

Kryteria techniczne oceny eksploatacji urządzeń są sformułowane w oparciu o techniczne miary efektów i nakładów.

Pozwalają one ocenić zdolność użytkową urządzeń i ich potrzeby obsługowe, zużycie i zapas części zamiennych odnowienie majątku trwałego.

Kryteria ekonomiczne oceny eksploatacji urządzeń są formułowane w oparciu o ekonomiczne miary efektów i nakładów. Pozwalają one ocenić jednostkowe koszty użytkowania, zysk, oszczędności. Przedmiotem badań efektywności jest zarówno proces jak również system użytkowania urządzeń.

Celami badań efektywności są:

rozpoznania zjawisk rządzących procesami eksploatacji,

opracowania skutecznych zasad i sposobów eksploatacji,

wykorzystania uzyskanych wyników do optymalizacji działań zinstrumentalizowanych,

opracowanie metod wdrażania wyników badań.

Badania efektywności mogą mieć charakter porównawczy lub rozpoznawczy.

W badaniach porównawczych wyznacza się wartości wybranych parametrów, a niekiedy tylko jednego wyróżnionego parametru dwóch systemów lub dwóch stanów jednego systemu. W badaniach rozpoznawczych wyznacza się wartości wybranych parametrów, a niekiedy tylko jednego wyróżnionego wybranego systemu.

Poza badaniami efektywności szersze badania systemu użytkowania obejmujące badania społeczno-gospodarcze i techniczno-organizacyjno może prowadzić system badawczy.

SPOSOBY BADAŃ EFEKTYWNOŚCI EKSPLOATACJI URZĄDZEŃ

Rachunkowe badanie efektywności jest najbardziej rozpowszechnionym i skutecznym sposobem ilościowego określenia wyników pracy systemu eksploatacji urządzeń.

Wykorzystanie w szczególności rachunku ekonomicznego prowadzi do uwzględniania istotnych czynników działania i wiązania nakładów z wynikami działania.

Rachunkowe badania efektywności pozwalają ocenić stopień realizacji zadań operacyjnych przy danych nakładach lub nakłady przy danym stopniu ich realizacji.

Statystyczne badanie efektywności pozwala charakteryzować złożony proces użytkowania urządzeń zbiorem wskaźników, najczęściej częstotliwości zjawisk zachodzących w procesie. Prowadzi to do rozpoznania tendencji pozytywnych i negatywnych występujących w procesie użytkowania i pozwala na właściwe kierowanie jego przebiegiem i rozwojem techniczno-organizacyjnym. Ankietowe badania efektywności działania mają podobne zadania jak badania statystyczne, ale obejmują zwykle tylko wybraną populacje i precyzują zakres badana. Badania te mają charakter badań, doraźnych w stałych lub losowo wybranych odcinkach czasu.

Celem badań efektywności użytkowania urządzeń jest min. usprawnienie gospodarki eksploatacyjnej. Polega ono na podejmowaniu przedsięwziąć wzmacniających tendencje pozytywne i osłabiających tendencje negatywne na drodze organizacyjnej lub technicznej z wprowadzaniem zmian doraźnych lub tez planowych.

PROGNOZOWANIE POTRZEB SYSTEMU EKSPLOATACJI URZĄDZEŃ

System eksploatacji dzięki działaniu wewnętrznych mechanizmów i praw rozwoju ulega zmianom. Znajomość kierunków tych zmian jest konieczna dla zapewnienia systemowi prawidłowego rozwoju organizacyjnego i technicznego.

Obserwacje dotyczą dokształcenia, specjalizacji i kwalifikacji kadr liczebności zespołów kierowniczych i wykonawczych, awansu zawodowego i społecznego. Z tego też względu w prognozowaniu potrzeb systemu w tym zakresie korzysta się z prognoz demograficzno-społecznych, rozwoju ośrodków kształcenia kadr, rozwoju nowych metod zarządzania, kierowania i organizacji, oraz zamierzonego stopnia mechanizacji, elektryfikacji, chemizacji i automatyzacji zinstrumentalizowanych działań człowieka. Przy obserwacji urządzeń uwzględnia się potrzeby, systemu wiążące się z projektowaniem, wytwarzaniem, modernizowaniem urządzeń działaniami technicznymi, których wynikiem jest zwiększenie trwałości urządzeń użytkowanych lub wprowadzanych do systemu użytkowania. Z tego wzglądu w prognozowaniu potrzeb systemu w tym zakresie korzysta się z prognoz gospodarczych, rozwoju nowych technik i technologii, perspektyw wdrożeniowych materiałów, zjawisk fizycznych i chemicznych, możliwości korzystania z nowych źródeł energii, zwiększania dokładności pomiarów i ich instrumentalizacji.

23

Wyszukiwarka

Podobne podstrony:

5920

5920

5920

5920

5920

5920

5920 2 Island Racer

więcej podobnych podstron