Algorytm doboru łożysk tocznych :

1.ustalenie schematu konstrukcyjnego łożyskowania

2.pokreślenie wartości i kierunków obciążeń i prędkości obrotowej łożysk

3.dla obciążeń zmiennych obliczamy Pn i nn.

4.ustalenie ograniczeń geometrycznych

5.wybór typu łożyska

6.przyjęcie wymaganej trwałości L

7.wyznaczenie stosunku C/P dla odpowiedniego L i typu łożyska

8.obliczenia obciążenia zastępczego P=VxPr+ψ*Pa

9.obliczenia obciążenia efektywnego Pe=fd*P

10.obliczenia nośności ruchowej C=Pe(C/P)

11.obliczenie efektywnej nośności ruchowej Ce=ft*C

12.obliczenie zastępczego obciążenia spoczynkowego P0=max(P01,P02) P01=X0*Pr0+Y0*P0a P02=Pr0

13. Obliczanie wymaganej nośności spoczynkowej

14.Dobór z katalogu jego nośności oraz wymiarów geometrycznych

15.Sprawdzenie trwałości ściernej łożyska- weryfikacja nośności efektywnej c0=s0*P0 Le=a1*a2*a3*(Ce/Pe)ρ

16.Dobór środka smarnego.

17. Przyjęcie prasowań w gnieździe i na czopie oraz uszczelek (filc-mała prędkość obrotowa, oringi i simeringi- średnia prędkość obrotowa, uszczelnienia labiryntowe- duża prędkość) .

a1- uwzględnia wymaganą niezawodność łożyska ≠0.9

a2- dokładność wykonania łożyska i gatunek stali

a3- zależy od wartości tarcia, rzeczywistym współczynnikiem grubości elastohydrodynamicznego filmu olejowego

Obliczanie obciążeń zastępczych P=VxPr +Y*Pa

Pr- obciążenie promieniowe

Pa- obciążenie wzdłużne

V- współczynnik obrotów

X-współczynnik obciążenia poprzecznego

Y- współczynnik obciążenia wzdłużnego

ŁOŻYSKO ŚLIZGOWE:

dobór materiału na Panew i jej wymiarów

sprawdzenie warunków wytrzymałościowych

![]()

P - obciążenie czopa, D - średnica czopa [mm], L - czynna długość Panwi [mm]

![]()

obliczenie luzów w łożysku

dobór oleju na podstawie Sommerfelda

n” - prędkość obrotowa [Obr/s]

η - lepkość dynamiczna [Pa * s]

![]()

- luz promieniowy

r- promień czopa

ψ - luz względny

e) dobór pasowania

f) sprawdzenie warunku tarcia płynnego

h0 > R21 + R22

g) sprawdzenie ilości oleju przepływającego przez łożysko

h) objętość pływów bocznych

i) kąt określający miejsca max ciśnienia

j) kąt określający miejsca min grubości filmu olejowego

k) kąt określający koniec klina smarnego

l) sprawdzenie warunku (pśrV)=(pśrV)dop

m) minimalna prędkość obrotowa

Liczba Somerfelda- istnieje kryterium podobieństwa hydrodynamicznego łożysk ślizgowych. Dla cylindrycznych łożysk poprzecznych jest nim liczba Somerfelda

S=η*n''/(pśr*ψ2) n''- prędkość obrotowa w obr/s, η- lepkość kinematyczna smaru Pa*s, Pśr=P/(l*d)-nacisk średni, Ψ-względny luz łożyskowy

Ψ=0.8*10-3V1/4±30% V-prędkość obwodowa m/s

Kiedy +30%:

-gdy materiał panewki jest mało sprężysty ma duże E

-łożysko sztywne

-długie

-kierunek obciążenia stały

-prędkość obrotowa duża

Kiedy -30%

-gdy materiał panewki jest sprężysty ma małe E

-naciski duże

-łożysko samonastawne

-łożysko wąskie l/d<0.8

-kierunek obciążenia zmienny

-prędkość obrotowa mała

Narysować połączenie wpustowe i wielowypustowi

Tolerancja rowków:

Wałek |

Piasta |

Luźne H9/h9 Mieszane N9/h9 Ciasne P9/h9 |

D10/h9, F9/h9, H9/h9 Js9/h9 N9/h9, P9/h9 |

Pasowaniawgstałego otworu: Luźne:H7/g6,H7/h6,H7/f7,H7/e8,H8/h7

Mieszane:H7/js6,H7/k6,H7/n6 Ciasne:H7/p6,H7/r6,H7/s6

Pasowania wg stałego wałka: Luźne:G7/h6,H7/h6,F8/h6,H8/h7,H8/h8

Mieszane:Js7/h6,K7/h6,N7/h6 Ciasne:P7/h6.

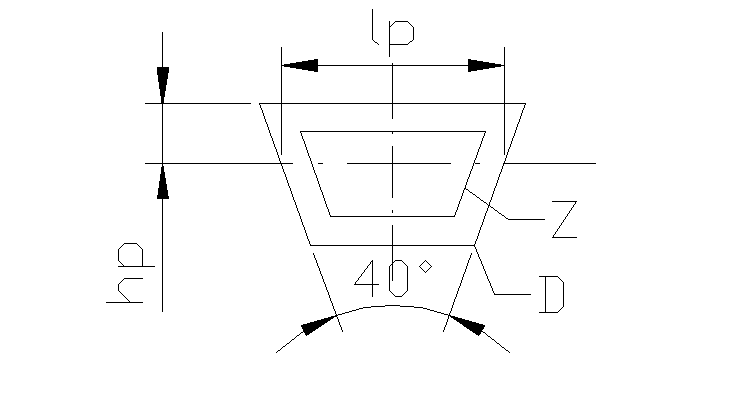

Przekładnia z pasem klinowym.

Dzięki lepszemu sprzężeniu pasa klinowego z kołem pasowym możliwe jest zmniejszenie kąta opasania małego koła co powoduje zwiększenie przełożenia, zmniejsza rozstaw osi, zmniejsza naciski na koła.

V=10m/s (4-25) μ'=μ/sin(alfa/2)

Moc przenoszona przez przekładnię

N=Z1*N1*kl*kφ/kt Z1-liczba pasów, N1-moc przenoszona przez jeden pas klinowy, kl- współczynnik uwzględniający liczbę zmian obciążenia kl=f(l), kφ-współczynnik uwzględniający kąt opasania mniejszego koła, kt- współczynnik uwzględniający coś

Średnica skuteczna jest to ta średnica na której linia w pasie nie zmienia swojej długości przy rozwijaniu i nawijaniu pasa na koło rowkowe.

Kąt rozwarcia równy jest 40stopni a szereg pasów to Z,A,B,C,D.

ŻEWLIWA:

a) żeliwo szare-

ZL150,200- elementy słabo obciążone, obudowy, podstawy, koła pasowe, armatura

ZL250,300- części średnio obciążone, obudowy silników, obrabiarek, koła zębate, sprzęgła

ZL350,400- bardziej obciążone części maszyn- koła zębate, łańcuchowe, tarcze hamulcowe

b) żeliwo sferoidalne- ciśnieniowa armatura, silnie obciążone części maszyn, matryce, walce hutnicze, wały korbowe

c) żeliwo ciągliwe- elementy o złożonych kształtach obciążone uderzeniowo: części hamulców, wagonów, maszyn rolniczych, przenośników

STALE KONSTRUKCYJNE WĘGLOWE-

a)St0,St2-mało obciążone elementy maszyn wytwarzane przez prasowanie, tłoczenie, gięcie na zimno

St3(s)- mało obciążone części maszyn

St4(s) St5(s)- Normalnie i średnio obciążone elementy, wały, osie, koła zębate

St6-(może być hartowana ulepszana cieplnie(duża wytrzymałość)) kołki ustalające, kliny, ślimaki, koła zębate

St7-duża wytrzymałość, mała plastyczność walce matryce, młoty, kowadła, elementy suwnic, koparek, koła jezdne.

b)wyższej jakości (obróbka cieplna)

08X,10X- wyroby tłoczone na zimno, dobrze spawalna

10- podobne zastosowanie po nawęglaniu, cyjanowaniu

15,20,25- śruby, koła zębate, osie, wały, czopy, sworznie, można nawęglać i cyjanować

15G, 20G- z dodatkiem manganu (podobne do 15, 20 ,25 ale większa wytrzymałość)

30,35- wały osie

35,40,45,50,55- stale stosowane jako ulepszane cieplnie przed obróbką skrawaniem później można hartować powierzchniowo do twardości 35-45 HRC 55-62HRC

45- koła zębate, wały rozrządowe, śruby, tania łatwo dostępna

55- sworznie łańcuchów napędowych, tłokowych, wrzeciona obrabiarek

65,60G- sprężynowe po obróbce cieplnej, części silnie obciążone i odporne na zużycie, resory, sprężyny

STALE STOPOWE:

Większa zdolność do przehartowania (jeśli chcemy zahartować duży element w całym przekroju) drogie i deficytowe.

a) stale do azotowania- 38HNJ, 38HJ- duża hartowność- wały korbowe rozrządu, ślimaki, krzywki, rozrządy, popychacze, sworznie tłokowe, formy do przetwarzania tworzyw sztucznych

b) stale do nawęglania- odznaczają się mniejszą skłonnością do wad powierzchniowych po hartowaniu- małe elementy słabo obciążone wałki rozrządu sprzęgła kłowe (15H), 18H2N2- koła talerzowe, szybkobieżne koła zębate.

STALIWA:

stosujemy do wytwarzania elementów o skomplikowanych kształtach. Posiadają wyższe własności wytrzymałościowe w porównaniu z żeliwem szarym, ale porównywalne z żeliwem modyfikowanym i sferoidalnym

L400 I- odlewy miękkie nadaje się na części o dużej ciągliwości małej wytrzymałości- korpusy łożysk, pokrywy, części do nawęglania, dobrze spawalna

L450 I,II,III- odlewy zwykłe, miękkie, o mniejszej ciągliwości pracujące przy małym obciążeniu- koła bose, koła łańcuchowe o małych obrotach, korpusy, pokrywy- dobrze spawalna

L500,L600 I,II,III- na odlewy zwykłe półtwarde koła biegowe, łańcuchowe, zębate, korpusy maszyn (możliwa spawalność)

Materiały łożyskowe (ślizgowe, toczne, z czego rolki?)

Łożyska ślizgowe: białe metale ołowiowe (Ł16), cynowe (babbit, Ł83), stopy kadmowe, aluminiowe, brązy ołowiowe (B1032), brązy cynowe

Łożyska toczne: pierścienie i elementy toczne wykonuje się z ŁH15, ŁH15SG, koszyczki - z blach (metodą tłoczenia) - ze stali, brązu, mosiądzu, tworzyw sztucznych.

POŁĄCZENIA KLEJOWE

Zalety: równomierny rozkład naprężeń, brak skurczu i własnych naprężeń, gładka powierzchnia, nie wymagają wysokich temperatur, nie powodują zmian strukturalnych, istnieje możliwość łączenia dużych materiałów .

Wady: mała odporność na rozwarstwienia, mała odporność na temperaturę, konieczność stosowania zacisków i pras przy niektórych klejach.

Wytrzymałość połączeń klejowych zależy od- mechanicznych i technologicznych własności klejonego materiału i kleju, warunków wykonania konstrukcji złącza i rodzaju obciążeń.

Współczynnik spiętrzenia naprężeń βt=f(c1/c2*cs/c1) (c1/c2=E1*g1/(E1*g1)) (cs/c1=(G*l/s)/(E1*g1/l)=G*l2/(E*g1*s)) E1-Young G- Kirchoff l-długość

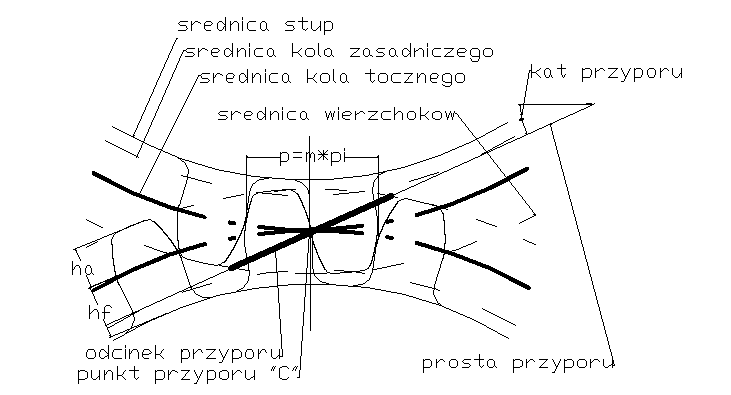

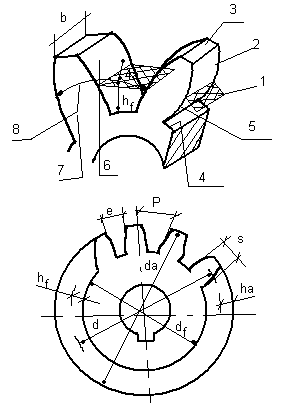

PRZEKŁADNIE ZĘBATE

Istotnym zespołem składniowym jest zazębiająca się kara kół zębatych zazębiających się w ten sposób że uzyskane jest

Zarys zęba miejsce geometryczne punkt styku z drugim zębem

Koło podziałowe odpowiada walcom podziałowym dzieli ząb na dwie części powyżej koła podziałowego- głowa zęba i to co poniżej- stopa zęba

Wrąb- przestrzeń pomiędzy zębami jednego koła

Grubość zęba- jest mierzona na średnicy podziałowej

Luz- różnica pomiędzy grubością zęba a podziałką(/2 chyba)

Wysokość zęba-

Luz wierzchołkowy- odległość pomiędzy walcem wierzchołkowym jednego koła a walcem den wrębów drugiego koła c=0.25*m

Zalety zarysu ewlowentowego:

- mała wrażliwość na odchyłki odległości kół,

- kierunek siły międzyrębnej niemienia się podczas pracy przekładni

- koła zębate o tych samych podziałkach i nominalnych kątach zarysu mogą być kojarzone w dowolne pary

- koła uzębione zewnętrznie mogą być kojarzone z uzębieniem zewnętrznym, wewnętrznym czy też zębatką.

- ewolwentowe koła zębate można wykonywać wydajnymi i dok ładnymi metodami obwiedniowymi

- za pomocą tego samego narzędzia można wykonać koła o różnej ilości zębów.

Parametry kół zębatych (kąty itp.)

powierzchnia podziałowa

powierzchnia boczna zęba

wierzchołek zęba

dno wrębu

zarys zęba

wrąb

czoło uzębienia

podziałka nominalna

- Moduł m = P/П

P - podziałka mierzona na obwodzie koła podziałowego

- średnica podziałowa d=m*z

- średnica wierzchołków da=m(z+2)

- średnica podstaw df=m(z-2,5)

- wysokość płowy zęba ha=m

- wysokość stopy zęba hf = 1,25m

wysokość zęba h=ha+hf = 2,25m

grubość zęba s = 0,5p - j; j - luz boczny

szerokość wrębu e = 0,5p + j

luz wierzchołkowy c = ha - hf = 0,25m

luz obwodowy j = 0,04m

Punkt przyporu - miejsce chwilowego styku zębów

Linia przyporu - utworzona przez kolejne punkty przyporu

Okrąg zasadniczy - okrąg, którego średnica zasadnicza db jest styczna do linii przyporu db = d * cosαp

Kąt przyporu - kąt, który tworzy linia przyporu ze styczną do kół tocznych

Łuk przyporu - łuk jaki zakreśla na kole tocznym ząb od chwili wejścia do wyjścia z przyporu

Liczba przyporu - stosunek długości łuku przyporu do podziałki na kole tocznym.

Na co oblicza się przekładnie otwarte

Przekładnie otwarte oblicza się na zginanie:

![]()

σFP - dopuszczalne naprężenia na zginanie zmęczeniowe

i sprawdza na naciski stykowe:

![]()

ZE - współczynnik sprężystości materiału kół

ZH - współczynnik geometrii zarysu

Zε - współczynnik stopnia pokrycia

Zβ - współczynnik pochylenia zęba

ZB - współczynnik zmiany krzywizny powierzchni styku

σHP - dopuszczalne naprężenia na naciski stykowe

Korekcja

Podcięcia zęba podczas obtaczania obwiedniowego występuje wówczas gdy część narzędzia zębatki wytwarza zarys który nie jest ewolwentą.

W praktyce podcięcie występuje wtedy gdy występuje bardzo mało zębów.

Graniczna liczba zębów Zg=y*2/sin2αo zg(αo=20st)=17, a gdy dopuszczamy niewielkie podcięcie zębów zg'=14

Rozróżnia się 2 podstawowe przypadki stosowania kół z przesuniętym zarysem:

- bez zmiany odległości P-0

- ze zmianą odległości P

Korekcja P, P0

1.PO - przesunięcie zarysu bez zmiany odległości osi.(X-X) Polega na przesunięciu narzędzia zębatkowego na jednym kole na zewnątrz o taką samą wielkość, o jaką w drugim kole- ku wnętrzu.

Stosuje się z1+z2>=2zg(zg')

Zastosowanie PO pozwala na usunięcie podcięcia zęba na kole ale jest także gdy podcięcie nie grozi poprawności współpracy z większą liczbą przyporu.

2.P- przesunięcie zarysu ze zmianą odległości osi (X+X). Stosuje się gdy z1+z2<2zg , oraz gdy względy konstrukcyjne wymagają zmiany odległości osi. Po zastosowaniu przesunięcia zarysu x1,x2 osie kół ulegają rozsunięciu i nowa odległość osi będzie równa ap=a0+(x1+x2)*m- odległość pozorna.

Aby skasować luz obwodowy zbliża się koła na odległość ar=a0*cosα0/cosαt αt toczny kąt przyporu a0=z1+z2/2*m invαt=2*(x1+x2)/(z1+z2)*tgα0+invα0

Dla zachowania luzu wierzchołkowego należy ściąć głowy o km=ap+am

Mamy do rozdysponowania x1+x2=const, w praktyce x2=0 lub x1=0 lub x1=x2.

Wyszukiwarka