TECHNOLOGIA WTRYSKIWANIA TWORZYW SZTUCZNYCH

TWORZYWA SZTUCZNE - szeroka grupa materiałów, których podstawowym lub rzadziej jedynym składnikiem są polimery. Dodatkowo w tworzywach sztucznych mogą występować napełniacze (proszkowe, włókniste, warstwowe), oraz środki pomocnicze (zmiękczające, smarujące, antystatyczne, barwiące, stabilizujące, itp.).

POLIMERY - są to wielkocząsteczkowe związki organiczne. Otrzymuje się je poprzez chemiczne zmodyfikowanie produktów pochodzenia naturalnego lub przez syntezę z produktów chemicznej przeróbki węgla, ropy naftowej albo gazu ziemnego.

WTRYSKIWANIE - jest to proces cykliczny, w którym materiał wyjściowy w postaci granulek lub krajanki, podany z pojemnika do ogrzanego cylindra , uplastycznia się i następnie jest wtryskiwany przez dyszę i tuleję wlewka do gniazd formującego . Tworzywo zestala się w nich, a następnie usuwane z formy w postaci gotowej wypraski, po czym cykl procesu rozpoczyna się od nowa.

Zasada procesu wtryskiwania różnych typów tworzyw sztucznych

Wtryskiwanie tworzyw termoutwardzalnych- w czasie nagrzewania których zachodzą dwa przeciwdziałające sobie zjawiska: uplastycznianie i następnie stapianie oraz polimeryzacja, której skutkiem jest utwardzanie tworzywa. Tworzywo w układzie uplastyczniającym ulega niecałkowitemu uplastycznieniu. Utwardzanie tworzywa zachodzi w gnieździe formy, która jest ogrzewana.

Wtryskiwanie wielokomponentowe - może być prowadzone w różnych wariantach. Wypraska może składać się z różnych tworzyw lub z tych samych tworzyw o różnych kolorach (wtryskiwanie wielokolorowe).

Wtryskiwanie wyprasek porowatych - uzyskuje się przede wszystkim dzięki wprowadzeniu do tworzywa wejściowego poroforu rozkładającego się w procesie przetwórstwa. Wypraska porowata ma litą warstwę zewnętrzną - naskórek różnej grubości, a rdzeń porowaty.

Wtryskiwanie termoutwardzalnych elastomerów i gumy - usieciowanie tworzywa lub gumy następuje dopiero w gorącej formie wtryskowej o temperaturze ok. 180°C.

Wtryskiwanie żywic i kauczuków dwuskładnikowych - dwa komponenty żywicy lub np. kauczuku silikonowego doprowadzane są przez małe pompy i urządzenia mieszające do cylindra wtryskowego. Przyśpieszone sieciowanie odbywa się w gorącej formie wtryskowej.

3.Budowa klasycznej wtryskarki

WTRYSKARKA - współczesne wtryskarki są skomplikowanymi, wielofunkcyjnymi maszynami do przetwórstwa tworzyw sztucznych. Ogólna budowa wszystkich ich typów jest podobna, ponieważ składają się one z pełniących tę samą rolę zespołów funkcjonalnych. W zależności od rodzaju przetwarzanego tworzywa, sposobu pracy, rodzaju formy itp., są dostosowywane do wymogów poszczególnych wariantów technologii w sposób konstrukcyjny bądź przez zastosowanie specjalnego wyposażenia technologicznego.

Zespoły funkcyjne wtryskarki

Zespół uplastyczniania i wtryskiwania. W zależności od potrzeb produkcyjnych jest on wymienny; zwany jest agregatem wtryskowym. Rodzaj budowy tego zespołu określa również nazwę całej wtryskarki.

|

|

Schemat konstrukcyjny wtryskarki ślimakowej z podstawowymi zespołami: 1- siłownik napędu stołu, 2- kolumny prowadzące stół, 3- nakrętki do nastawiania wysokości formy, 4- stół tylny nieruchomy przestawny, 5- zespół kolumnowo- dźwigniowy, 6- stół ruchomy, 7- zderzak wtryskarki, 8- stół przedni nieruchomy, 9- cylinder wtryskowy, 10- dysza wtryskarki, 11- ślimak, 12- grzejnik, 13- chłodzenie strefy zasypowej cylindra, 14- lej zasypowy, 15- silnik napędu ruchu obrotowego ślimaka, 16- siłownik przesuwu ślimaka, 17- prowadnice agregatu wtryskowego, 18- zbiornik oleju układu hydraulicznego, 19- siłownik przesuwu cylindra, 20- dławik, 21- regulator ciśnienia oleju układu hydraulicznego.

|

|

|

Zespoły funkcyjne wtryskarki.

|

Rodzaje układów uplastyczniających stosowanych w przetwórstwie tworzyw sztucznych.

|

|

|

|

|

|

pozioma

|

standardowe wykorzystanie wtryskarki

|

|

|

pionowa

|

wykonane specjalnie do wtryskiwania wyrobów zapraskami lub przewidzianych do ręcznego wyjmowania (często z przesuwanym lub obrotowym stołem)

|

|

|

pozioma

|

do wtryskiwania dużych płaskich wyprasek; modułowa budowa dużych wtryskarek umożliwia ich ustawienie w układzie L

|

|

|

pozioma

|

do wtryskiwania wyprasek z zapraskami (często z przesuwanym stołem)

|

|

|

pionowa

|

do wtryskiwania w płaszczyznę podziału formy

|

|

|

ze zmiennym położeniem agregatu wtryskowego

|

zwiększona uniwersalność wtryskarki

|

|

z wieloma agregatami wtryskowymi

|

|

do wtryskiwania wielokomponentowego lub wielokolorowego z dwoma agregatami (do 5) wrtyskowymi pracującymi kolejno i stołem obrotowym

|

|

|

|

do wtryskiwania dwukomponentowego równoczesnego

|

|

z wieloma zespołami zamykania formy

|

w układzie obrotowym (wtryskarki karuzelowe)

|

do wtryskiwania wyrobów o długim czasie chłodzenia

|

|

|

w układzie rzędowym

|

|

|

|

w układzie wachlarzowym

|

|

Do wtryskiwania wielokomponentowego lub wielokolorowego stosowane są wtryskarki z wieloma agregatami wtryskowymi. Do już wykonanego fragmentu wypraski dotryskiwany jest następny jej fragment, potrzebne jest w tym przypadku przemieszczenie wypraski do kolejnej formy przez obrót stołu ruchomego. Do produkcji bardzo grubych wyrobów stosuje się agregat wtryskowy, ale wiele obrotowych lub przesuwnych zespołów zamykania.

|

Cykl procesu wtryskiwania

1. zamykanie formy,

2. dosuwanie układu uplastyczniającego do formy tak aby dysza wtryskowa zetknęła się z tuleją wtryskową,

3. wtryśnięcie uplastycznionego tworzywa przez dyszę do gniazda formy i jego wypełnienie (faza wtrysku)

4. uzupełnienie tworzywa w gnieździe poprzez nieduże dociśnięcie ślimaka w celu wyrównania zmniejszenia objętości wywołanej skurczem zestalającego się tworzywa (faza docisku),

5. chłodzenie wypraski;

6. odsunięcie układu uplastyczniającego i wprawienie ślimaka w ruch obrotowy, co powoduje ponowne pobranie tworzywa z leja zasypowego i jego uplastycznienie,

7. otwarcie formy i wyjęcie wypraski,

8. przygotowanie formy do następnego cyklu.

Podstawowe parametry procesu wtryskiwania

- Ciśnienie wtrysku Pw - największe ciśnienie tworzywa panujące w cylindrze wtryskowym na czole ślimaka lub tłoka podczas wypełniania formy.

- Ciśnienie docisku Pd - ciśnienie tworzywa na czole ślimaka lub tłoka wtryskowego podczas uzupełniania ubytków skurczowych tworzywa w formie.

- Ciśnienie spiętrzenia (przeciwciśnienie) Ps - ciśnienie tworzywa w przedniej części cylindra podczas pobierania surowca przez obracający się ślimak.

- Temperatura wtrysku Tw - temperatura cylindra niezbędna do właściwego uplastyczniania tworzywa, podawana dla ostatniej (przedniej) strefy cylindra.

- Temperatura stref formy Tf1, Tf2

- Temperatura formy Tf - średnia temperatura na powierzchni gniazda formy.

- Czas cyklu tc

- Czas wtrysku tw - czas wypełniania formy tworzywem, wynikający z prędkości wtrysku.

- Czas docisku td - czas trwania ciśnienia docisku.

- Czas chłodzenia tch - czas zamknięcia formy do momentu zakończenia wtrysku.

- Czas przerwy tp - czas obejmujący otwieranie formy, usuwanie wypraski i inne manipulacje, zamykanie formy

- Poszczególne czasy otwierania i zamykania formy, oraz dosuwania i odsuwania cylindra tm

- Objętość wtryskiwania Vw

- Objętość docisku Vd

- Objętość dekompresji Vdk

- Prędkość wtryskiwania vw

- Prędkość zamykania formy vz

- Prędkość otwierania formy vo

- Prędkość wypychania wypraski vu

- Prędkość dosuwania i odsuwania cylindra vcyl

- Siła zamykania formy Fz

- Siła otwierania formy Fo

- Siła wypychania wypraski Fu

- Siła docisku dyszy Fcyl

uchwyt od jednorazówki (żyletki)

Laminowanie (nawarstwianie)

1. Wiadomości teoretyczne

Laminowanie jest metodą przetwórstwa typową dla tworzyw chemoutwardzalnych (chociaż czasem stosuje się również inne tworzywa).

Charakteryzują się podobnymi właściwościami jak tworzywa termoutwardzalne, z tą jednak różnicą, że proces twardnienia przebiega nie pod wpływem podwyższonej temperatury, lecz substancji chemicznych zwanych utwardzaczami. I w tym przypadku jest to proces nieodwracalny, a raz utwardzone tworzywo nie może już przejść z powrotem w stan plastyczny.

Laminowanie polega na trwałym łączeniu kolejnych warstw napełniacza (nośnika) przy pomocy spoiwa, którego podstawowym składnikiem jest polimer. Laminowanie przebiega zarówno w temperaturze otoczenia, jak i podwyższonej (na ogół nie większej niż 150oC), często przy wykorzystaniu promienników podczerwieni, jako źródeł ciepła.

Napełniacze stosowane w laminowaniu to maty lub tkaniny, taśmy oraz włókna: szklane, bawełniane, węglowe, polimerowe, azbestowe, a także borowe, krzemowe i inne.

Spoiwem są polimery charakteryzujące się dużą adhezją do użytego nośnika. Najczęściej stosowanymi podczas laminowania polimerami są żywice chemoutwardzalne (poliestrowe i epoksydowe) oraz szklane nośniki. Z żywic wymienić należy:

żywice poliestrową (z dodatkiem inicjatora-utwardzacza oraz aktywatora-przyspieszacza),

żywicę epoksydową (z dodatkiem inicjatora-utwardzacza)

żywicę fenolową (z dodatkiem inicjatora)

Właściwości mechaniczne uzyskanego materiału warstwowego (laminatu) są uzależnione w dużym stopniu od ilości nośnika w kompozycie i sposobu jego wykonania.

W przypadku nośnika w postaci włókna szklanego wytrzymałość zależeć będzie od zawartości szkła oraz rodzaju i orientacji włókna.

Nośnik szklany może występować w postaci włókna ciętego, maty, tkaniny albo nieskręconej ciągłej wiązki (rovingu).

Z powyższego wynika, że wytrzymałość laminatu ściśle związana jest z przyjętą technologią formowania. O wyborze technologii decydują najczęściej względy ekonomiczne (koszt formy, oprzyrządowania, materiałów, pracochłonność, itp.) oraz kształt i wielkość wyrobu.

1.1. Oprzyrządowanie procesu laminowania

Proces laminowania nie wymaga stosowania maszyn ani skomplikowanego oprzyrządowania. Prowadzi się go przy użyciu prostych narzędzi (pędzle, wałki, rolki dociskowe, itp.) oraz form lub przeciągadeł.

Formy stosowane do laminowania dzieli się na :

- wewnętrzne (wklęsłe gniazdo formujące) - forma negatywowa,

- zewnętrzne (wypukłe gniazdo formujące) - forma pozytywowa.

O wyborze rodzaju formy decyduje żądana gładkość zewnętrznej lub wewnętrznej powierzchni wyrobu, ponieważ powstający laminat posiada tylko jedną powierzchnię gładką (od strony formy). Jakość tej powierzchni jest odzwierciedleniem jakości powierzchni formy. Przeciwległa powierzchnia (swobodna) charakteryzuje się dużą chropowatością, ale w czasie eksploatacji wyrobu jest najczęściej niewidoczna.

Przykładem przedmiotów laminowanych w formach wewnętrznych są: kadłuby łodzi, kaski, nadwozia samochodowe, itp., natomiast - w formach zewnętrznych: brodziki, zbiorniki, zlewozmywaki, wanny, itp.

Formy mogą być wykonywane z tworzyw sztucznych (również laminatów), drewna, gipsu, cementu, metalu, ceramiki, itp. O wyborze materiału na formę decydują przede wszystkim względy ekonomiczne (amortyzacja kosztu wykonania formy w zależności od ilości wykonanych na niej sztuk).

1.2. Laminaty poliestrowo-szklane (PWS)

Zalety, jakimi cechują się tworzywa poliestrowe wzmocnione włóknem szklanym (PWS), powodują ciągły wzrost ich zastosowań. Do najważniejszych zalet można zaliczyć:

- bardzo dobre właściwości mechaniczne przy małej gęstości,

- odporność na korozję i gnicie,

- łatwość formowania dużych wyrobów o skomplikowanych kształtach przy stosunkowo prostym oprzyrządowaniu,

- możliwość regulowania właściwości tworzywa w szerokich granicach w zależności od potrzeb,

1.3. Główne kierunki zastosowań laminatów

okrętownictwo i szkutnictwo (kadłuby łodzi, jachtów, motorówek, kutrów, drzwi okrętowe i chłodnicze, pontony i pływaki, rury wyrzutni torpedowych i pocisków rakietowych, tarcze ochronne okrętowych dział artyleryjskich, maszty antenowe, osłony radarów, itp.),

lotnictwo i technika rakietowa (konstrukcje szybowcowe - dzioby szybowców, elementy kabiny, przejścia skrzydeł w kadłub, zaokrąglenia skrzydeł i stateczników, itp.),

kolejnictwo i przemysł motoryzacyjny ( obudowy wagonów motorowych, drzwi wagonowe, zbiorniki na wodę, zespoły kabin umywalkowych, wagoniki kolejek linowych, cysterny wagonowa i samochodowe, karoserie samochodów, szoferki ciężarówek, dachy i przody autobusów, obudowy skuterów i wozów ciężarowych, przyczepy campingowe, kaski, itp.),

przemysł chemiczny, spożywczy i naftowy (rurociągi, zbiorniki, kadzie, wanny galwanizerskie, wyciągi, kominy, obudowy pomp i wentylatorów, mieszalniki, filtry bębnowe, kolumny, chłodnice do wody, itp.),

budownictwo (konstrukcje sklepień hal wystawowych i pawilonów, kabiny łazienkowe, brodziki, zlewozmywaki, wanny, kioski uliczne, baseny, zbiorniki, itp),

elektrotechnika i przemysł maszynowy (obudowy aparatury elektronicznej i silników elektrycznych, osłony i obudowy tablic rozdzielczych, obudowy obrabiarek, wentylatorów, pokrywy, różnego rodzaju kształtki, anteny prętowe, teleskopowe, reflektorowe, itp.),

inne zastosowania (sprzęt sportowy - łuki, strzały, tyczki do skoków, kijki narciarskie, rakiety tenisowe, oszczepy, wędki; rolnictwo - samonośne szklarnie ogrodnicze, przenośne zbiorniki dla pestycydów, części maszyn rolniczych; meblarstwo - siedzenia fotelowe w tramwajach, w salach widowiskowych, na stadionach; medycyna - protezy w ortopedii; sztuka dekoracyjna - płaskorzeźby, itp.).

W zależności od sposobu prowadzenia procesu laminowania oraz kształtu napełniacza wyróżnia się:

laminowanie ręczne (nakładanie) - ręczne nakładanie nośnika w postaci arkuszy,

laminowanie natryskowe - w którym napełniacz ma kształt krótkich włókien,

przeciągania i nawijanie (spiralne, śrubowe, krzyżowe) - gdzie napełniacz na kształt taśm lub wiązki włókien (rovingu).

Wyroby warstwowe (laminaty) otrzymywać można również metodą prasowania niskociśnieniowego. W procesie tym przesycanie nośnika polimerem odbywa się w specjalnych foremnikach przy wykorzystaniu niewielkich ciśnień (nadciśnienia lub podciśnienia). W prasowaniu niskociśnieniowym (max.ciśnienie nie przekracza 3,5 MPa) wykorzystuje się: ciśnienie atmosferyczne, ciśnienie sprężonego gazu w zbiorniku lub formie, przesycanie hydrauliczne injekcyjne, odśrodkowe, itp.).

Formę do laminowania każdorazowo pokrywa się warstwą środka rozdzielającego. Zadaniem środka rozdzielającego jest zabezpieczenie wyrobu przed przyklejaniem się do formy (umożliwienie odformowania po zestaleniu). Jako środki rozdzielające stosuje się woski, pasty woskowe, oleje, smary, tłuszcze, roztwór poli(alkoholu winylowego), lakiery silikonowe, a do płaskich powierzchni - folie polietylenowe, celofanowe, PVC.

2.1. Laminowanie ręczne (nakładanie)

Metoda ta stosowana jest do wykonywania wyrobów o bardzo dużych wymiarach, których wytwarzanie innymi metodami byłoby często wręcz niemożliwe lub bardzo kosztowne. Przez nakładanie uzyskuje się kształtki warstwowe, czasem płyty. Przy ręcznym sposobie laminowania stosuje się wyłącznie żywice chemoutwardzalne.

Nakładanie polega na ręcznym ułożeniu w formie, pokrytej środkiem rozdzielającym, pewnej ilości warstw nośnika nasyconego wstępnie lub nasycanego w czasie tego procesu płynną żywicą, a następnie zestaleniu jej w temperaturze otoczenia.

Rozróżnia się dwie odmiany laminowania ręcznego:

- nawarstwianie metodą warstwy zżelowanej (powlekanie formy tzw. żelkotem);

Na formę (pokrytą środkiem rozdzielającym) nanosi się pędzlem lub przez natryskiwanie mieszaninę płynnej żywicy z utwardzaczem i pigmentem, Stosowana na tę warstwę żywica ma dodatki zapobiegające spływaniu z pionowych ścianek (związki wywołujące tiksotropię) i jest żywicą elastyczną, odporną na uderzenia. W mieszaninie tej nie ma nośnika. Grubość tak naniesionej i utwardzonej warstwy wynosi 0,3÷0,5 mm i ma na celu uzyskanie gładkiej, nieprzejrzystej warstwy wierzchniej (licowej). Warstwa ta decyduje o wyglądzie zewnętrznym wyrobu i nosi powszechnie nazwę żelkotu.

Wyroby z żelkotem są odporne na działanie czynników atmosferycznych i nieprzepuszczalne dla cieczy, par i gazów. Posiadają gładką, lśniącą powierzchnię (od strony formy) zabarwioną na dowolny kolor

- nawarstwianie metodą maty powierzchniowej:

Na formę (pokrytą środkiem rozdzielającym) nanosi cienką warstwę żywicy z utwardzaczem i, nie czekając na jej utwardzenie, układa nośnik w postaci maty (lub tkaniny) i kontynuuje proces laminowania. Wyroby takie przepuszczają wodę, a na powierzchni licowej widoczne jest na ogół odwzorowanie faktury nośnika. Zaletą powierzchni bez żelkotu jest większa odporność na uderzenia.

2.2. Laminowanie natryskowe

Metoda ta polega na równoczesnym nakładaniu na powierzchnię formy mieszaniny żywicy i krótkich włókien nośnika. Do laminowania natryskowego stosuje się urządzenie składające się z dwóch części:

pistoletu natryskowego trójdyszowego - środkowa dysza do włókna, skrajne dysze: jedna do żywicy z inicjatorem (utwardzaczem), druga do żywicy z aktywatorem (przyspieszaczem),

zespołu podawania żywicy i nośnika - jest to zespół przewoźny montowany na wózku, w skład którego wchodzą: 2 pojemniki do żywicy (osobno z inicjatorem i osobno z aktywatorem), szpula z nośnikiem oraz sprężarka powietrza.

Mieszanina żywicy podawana jest przewodami do pistoletu na skutek ciśnienia powietrza wytworzonego za pomocą sprężarki. Do pistoletu podawane jest również włókno długie, najczęściej szklane w postaci rovingu. Włókno zostaje cięte na odcinki o odpowiedniej długości, za pomocą krajarki wmontowanej w pistolet. Żywica i włókno mieszają się wzajemnie w czasie lotu i osądzają na powierzchni formy, gdzie następuje proces utwardzania.

Laminowanie natryskowe stosuje się w produkcji masowej do wytwarzania przedmiotów o znacznych rozmiarach, a przede wszystkim w budownictwie do natryskiwania izolacji dachów, tuneli, ścian kanałów, zbiorników itp.

Przeciąganie polega na ciągłym przesycaniu włókien długich (np. rovingu) ciekłą mieszaniną żywicy z środkami utwardzającymi, uformowaniu przedmiotu, utwardzeniu i ewentualnym pocięciu na odcinki. Za pomocą tej metody otrzymuje się długie profile o przekroju kołowym, pierścieniowym, płaskowniki, kątowniki, ceowniki, teowniki, płyty itp.

Urządzenie do przeciągania w układzie poziomym

1-szpule z włóknem szklanym; 2-prowadnice włókien; 3-żywica ze związkami utwardzającymi; 4-rynna ściekowa; 5-przeciagadło z układem grzewczym żelujacym; 6-piec utwardzający; 7-chlodzenie; 8-wały ciągnące; 9-krajalnica

Formowanie profilu następuje w narzędziu przetwórczym zwanym przeciągadłem. Głównym jego elementem jest dysza formująca o kształcie i wymiarach odpowiadających kształtowi wykonywanego profilu. Dysza od wewnątrz pokryta jest środkiem antyadhezyjnym zapobiegającym przywieraniu żywicy. W przypadku formowania płyt środkiem rozdzielającym jest najczęściej folia celofanowa, odwijana z dodatkowych wałków. Folia ta zabezpiecza również wypływanie żywicy na boki przed jej utwardzeniem.

Proces przeciągania może odbywać się w układzie poziomym lub pionowym. Korzystniejszy jest układ pionowy, ze względu na równomierniejsze rozłożenie żywicy w stosunku do napełniacza na przekroju profilu. W układzie poziomym może następować spływanie żywicy w dolne części przekroju poprzecznego formowanego kształtownika.

Technologia ta pozwala na otrzymywanie wyrobów o znacznej zawartości napełniacza włóknistego (szklanego), dlatego profile przeciągane maja bardzo dużą wytrzymałość w kierunku wzdłużnym.

Podczas nawijania następuje ułożenie (nawinięcie) potrzebnej liczby warstw nośnika, przesyconego żywicą z środkami utwardzającymi, na formę zewnętrzną, nazywaną rdzeniem, a następnie - utwardzenie nawiniętych warstw.

Nawijanie przeprowadza się na urządzeniach zwanych nawijarkami, które mają różne rozwiązania konstrukcyjne. W każdym jednak przypadku rdzeń wykonuje ruch obrotowy (stąd nazwa procesu).

Ze względu na ruch obrotowy rdzenia rozróżnia się nawijanie:

Nawijanie śrubowe stosuje się przede wszystkim do nawijania rur oraz dużych zbiorników walcowych. Rdzeń walcowy wykonuje na ogół tylko ruch obrotowy wokół własnej osi, zaś głowica z której wyprowadza się taśmę z włókien przesyconą żywicą - ruch posuwisto-zwrotny.

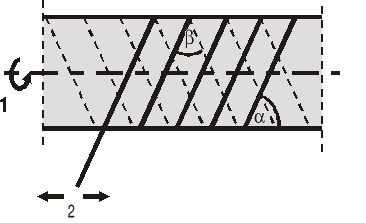

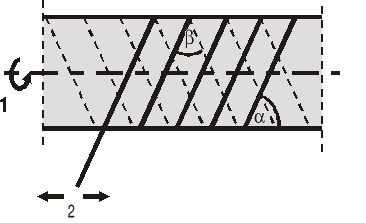

Schemat procesu nawijania śrubowego rury z taśmy włókien:

- kąt nawijania; - kąt skrzyżowania,

1 - ruch obrotowy rdzenia; 2 - ruch posuwisto-zwrotny głowicy

Nawijanie śrubowe na obrotowo-przesywnym rdzeniu

1-głowica podająca przesycony nośnik; 2-uklad dociskający; 3-rdzeń; 4-wałki obracające rdzeń;

5-wózek przesuwający rdzeń

Nawijanie planetarne stosowane jest głównie do wykonywania zbiorników. Podczas tego procesu mamy do czynienia z dwoma ruchami obrotowymi.

Schemat procesu planetarnego nawijania zbiornika

Na przedstawionym schemacie (wersja a) rdzeń wykonuje jednocześnie ruch obrotowy wokół osi wzdłużnej i osi odchylonej od poprzecznej o pewien kąt, a włókno układane jest na rdzeniu z nieruchomej głowicy. Szybkość nawijania wynosi V ≅ 3 m/s.

Kompozyty polimerowe to po prostu materiał o strukturze niejednorodnej, złożony z co najmniej dwóch komponentów o różnych właściwościach. Należy pamiętać przy tym że właściwości gotowych kompozytów nigdy nie są sumą lub średnią właściwości zawartych składników. I tak kompozyty polimerowe są częścią całej rodziny tworzyw sztucznych i znajdują zastosowanie zarówno w działaniach przemysłowych jak i amatorskich. Głównie dominuje oczywiście laminat poliestrowo szklany z racji łatwego dostępu, walorów ekonomicznych i łatwości przetwórstwa zawartych kompozytów polimerowych. Powszechnie znanych jest kilka technologii z czego z całą pewnością najpopularniejsza jest metoda ręczna. Która polega na przesycaniu za pomocą pędzla lub wałka, żywicą poliestrową, kolejno ułożonych w formie warstw maty lub tkaniny szklanej. Nasza firma równie często wytwarza kompozyty epoksydowo węglowe, szklane lub ar amidowe. Nierzadko jest to prawdziwa hybryda różnych tkanin technicznych i żywic epoksydowych. Ponadto kompozyt epoksydowo szklany może mieć świetne właściwości izolacyjne (elektroizolacyjne) . Kompozyty polimerowe jako materiały konstrukcyjne mają szerokie zastosowanie w różnych gałęziach przemysłu. Z kompozytów wykonuje się elementy samolotów, rakiet, sztucznych satelitów. W szeroko rozumianej motoryzacji i przemyśle środków transportu kolejowego i szynowego bywają nieodzowne. tworzywa sztuczne tkanina weglowa Kompozyty polimerowe. Ponadto całe spektrum wyczynowego sprzętu sportowego opiera się o kompozyty polimerowe. Zapraszamy do zwiedzenia serwisu internetowego naszej firmy.