SIŁOWNIE OKRĘTOWE

ŹRÓDŁA ENERGII DLA STATKÓW

Obecnie podstawowym źródłem energii do napędu statków oraz do pokrycia wszelkich innych potrzeb energetycznych są paliwa konwencjonalne, do których należą paliwa ciekłe oraz ostatnio również i gaz ziemny. Uprzednio był to przede wszystkim węgiel kamienny. W specyficznych przypadkach ma również zastosowanie energia jądrowa.

Podstawowym rodzajem energii wykorzystywanej do napędu jednostek pływających jest obecnie energia chemiczna zawarta w paliwach płynnych. Aktualnie ropa naftowa stanowi najważniejszy surowiec, z którego otrzymuje się drogą odpowiedniej przeróbki paliwa ciekłe stosowane na statkach.

ENERGIA - jedna z podstawowych wielkości charakteryzujących stan układu fizycznego, związana z ruchem i oddziaływaniem z innymi układami fizycznymi (ciałami, układami ciał i polami). Energia jest wielkością skalarną i ma wymiar taki sam jak praca.

Przemiany energii

W gospodarce energetycznej statku istotne są trzy postacie energii użytkowej:

energia przekazywana w formie pracy L, nazywana umownie pracą mechaniczną,

energia elektryczna W,

energia przekazywana w formie ciepła Q, nazywana energią cieplną lub ciepłem.

Postacie te mają różną wartość użytkową, w zależności od możliwości przemieniania jednej formy energii w drugą, możliwości jej przesyłania i akumulowania.

Najbardziej wartościową jest energia elektryczna: można ją łatwo zamieniać na pracę mechaniczną (silniki elektryczne) i w energię cieplną (opornikowe elementy grzejne) z dużą sprawnością. Można ją gromadzić w akumulatorach (zamieniając na energię chemiczną) oraz przesyłać na dalekie odległości z małymi stratami.

Energia w formie pracy mechanicznej może być łatwo zamieniona na elektryczną (prądnice) z wysoką sprawnością. Akumulowanie energii z wykorzystaniem wirującej masy lub za pośrednictwem ściśliwego czynnika roboczego (sprężone powietrze). Przesyłanie - wały napędowe lub przy zastosowaniu dodatkowych maszyn roboczych na drodze hydraulicznej lub pneumatycznej.

Ciepło najłatwiej jest uzyskać, lecz jest ono najmniej wartościową postacią energii. Może być zamienione na pracę mechaniczną z niską sprawnością. Wartość tej energii jest ściśle związana z temperaturą czynnika roboczego. Im temperatura jest bliższa temperaturze otoczenia, tym wartość użyteczna tej energii jest mniejsza.

DEFINICJA I ZADANIA SIŁOWNI OKRĘTOWEJ

Siłownia okrętowa jest złożonym układem silników, maszyn i urządzeń, mającym za zadanie pokrycie zapotrzebowania za energię mechaniczną, elektryczną i cieplną. Energia ta jest potrzebna do zapewnienia ruchu statku z określoną prędkością, zasilania urządzeń okrętowych, zapewnienia warunków bytowych załogi i pasażerów, pokrycia potrzeb wynikających z za- i wyładunku, zapewnienia właściwych warunków przewozu ładunku, oraz do prac wynikających ze specyficznych funkcji jednostki takich jak np. połów, holowanie, pogłębianie, prace wiertnicze, ........

Zasadniczym elementem siłowni okrętowej jest główny układ napędowy, którego zadaniem jest dostarczenie energii niezbędnej dla ruchu statku. Pozostałe układy energetyczne nazywane pomocniczymi, mają za zadanie dostarczenie energii elektrycznej i ciepła dla głównego układu napędowego oraz innych urządzeń i odbiorników energii na statku.

W skład głównego układu napędowego wchodzą lub mogą wchodzić:

silniki główne (wysokoprężny silnik spalinowy, turbina parowa, turbina gazowa, maszyna parowa),

urządzenia zasilające czynnikiem roboczym silniki główne lub dostarczające do nich energię: kotły główne, reaktory jądrowe, prądnice główne (wytwarzające energię elektryczną dla silników elektrycznych napędzających śrubę),

linia transmisji mocy, w skład której wchodzi linia wałów z ewentualną przekładnią oraz pędnik.

Do pomocniczych układów energetycznych należą elektrownie okrętowe (wytwarzanie energii elektrycznej) i kotły pomocnicze (wytwarzanie energii cieplnej).

Źródłem prądu są prądnice napędzane

przez oddzielne silniki spalinowe, tworzące zespół (agregat prądotwórczy),

przez pomocnicze turbiny parowe (turboprądnice) w siłowniach turboparowych jak i turbiny gazowe,

od głównego układu napędowego (od linii wałów, od przekładni redukcyjnej lub bezpośrednio od głównego silnika spalinowego, ....)

Źródłem energii cieplnej w siłowni spalinowej są kotły pomocnicze wytwarzają parę wodną stosowaną do celów poza napędem głównym, przede wszystkim do ogrzewania ładunku i czynników roboczych (paliwo, woda) oraz pomieszczeń mieszkalnych. Para może być również wykorzystywana w procesach technologicznych (statki rybackie). Na małych jednostkach korzysta się z energii elektrycznej do wytwarzania ciepła.

Poprawną pracę elementów układu głównego i pomocniczych zapewnia szereg różnorodnych urządzeń i mechanizmów połączonych w układy funkcjonalne zwane instalacjami okrętowymi. Występują instalacje siłowniane (na ogół bezpośrednio związane z silnikiem głównym i elektrownią) oraz ogólnookrętowe. (chłodzenia wodą morską i słodką, oleju smarowego, paliwowa, sprężonego powietrza, spalinowa, zęzowa, balastowa, sanitarna, klimatyzacja i wentylacja, ładunkowa, ....)

W skład instalacji, zależnie od jej funkcji wchodzą pompy, chłodnice, podgrzewacze, skraplacze, filtry, wirówki, wyparowniki, sprężarki, wentylatory, odolejacze, zbiorniki, przewody łączące, armatura, osprzęt, urządzenia pomiarowe, zabezpieczające i sterujące, ..

Większość z tych mechanizmów i urządzeń jest umieszczona w przedziale maszynowym.

PRZEDZIAŁ MASZYNOWY STATKU

Na każdym statku z własnym napędem znajduje się co najmniej jedno, wydzielone w kadłubie, pomieszczenie zwane przedziałem maszynowym lub siłownią. W pomieszczeniu tym znajdują się: główny lub główne silniki napędowe, zespoły prądotwórcze oraz urządzenia i maszyny pomocnicze niezbędne dla ich prawidłowej pracy. W przedziałach maszynowych instaluje się również szereg dodatkowych maszyn i urządzeń zwanych urządzeniami ogólnookrętowymi, których obecność jest podyktowana różnymi funkcjami, jakie musi spełniać statek. Większość wyposażenia maszynowego znajduje się w przedziale maszynowym, a tylko nieliczne jak maszyna sterowa, wciągarki, awaryjny zespół prądotwórczy są usytuowane poza tym przedziałem.

Przedział maszynowy może być umieszczony na:

śródokręciu, tzw. półrufie rufie

O położeniu tego przedziału decyduje projektant kadłuba w zależności od przewidywanego ciężaru siłowni i wymaganego miejsca. Na dużych statkach towarowych do przewozu ładunków masowych (zbiornikowce, gazowce) przedział maszynowy jest usytuowany na rufie.

Przedział maszynowy ograniczają: od dołu - dno podwójne, od strony dziobu i rufy - grodzie poprzeczne, od boków - burty statku, od góry - szyb maszynowy (pokład na ro-ro i promach).

Na statkach handlowych buduje się z reguły jedno pomieszczenie maszynowe. Dwa pomieszczenia stosuje się na większych jednostkach wojennych, dużych statkach pasażerskich, katamaranach. Takie rozwiązanie jest podyktowane względami bezpieczeństwa żeglugi dla tych jednostek.

Często w przedziale maszynowym wyodrębnia się pomieszczenia, w których instaluje się grupy urządzeń o określonym przeznaczeniu. W ten sposób powstają np. przedział zespołów prądotwórczych, przedział chłodniczy, przedział pompowy (zbiornikowce), itp. W odrębnych pomieszczeniach znajdują się również: CMK, wirówki paliwa i oleju, warsztat mechaniczny, elektryczny, ...

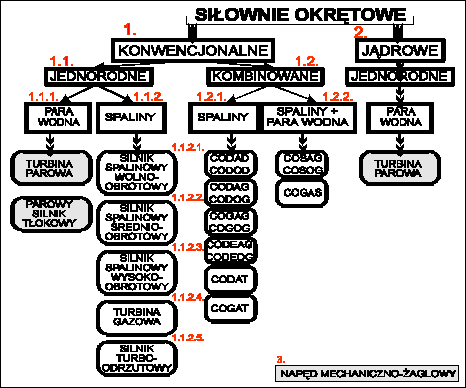

KLASYFIKACJA STOSOWANYCH ROZWIĄZAŃ GŁÓWNEGO UKŁADU NAPĘDOWEGO

Kryteria podziału siłowni okrętowych, niezależnie od typu statku mogą stanowić:

rodzaj stosowanego paliwa w głównych silnikach napędowych

siłownie na paliwa konwencjonalne (energię uzyskuje się ze spalania paliw organicznych - paliwa pozostałościowe, paliwa lekkie, gaz ziemny, węgiel),

siłownie jądrowe (nuklearne). Wykorzystywana jest energia jądrowa zawarta np. w uranie wzbogaconym w izotop 235U. Energia jądrowa wyzwalana jest w procesie kontrolowanej reakcji w reaktorze i udzielana w formie ciepła czynnikowi chłodzącemu reaktor. Ciepło to służy do wytwarzania pary wodnej w wytwornicy pary obiegu wtórnego.

identyczność silników napędu głównego

jednorodne (jeden lub kilka identycznych silników napędu głównego),

kombinowane. (różne moce i rodzaje silników). Silniki sprzężone mechanicznie lub termodynamicznie,

rodzaj czynnika termodynamicznego realizującego obieg motoryczny w głównym lub głównych silnikach napędowych, (Diesla, Otto, Sabath'e, Braytona, Clausiusa-Rankine'a)

siłownie parowe (czynnikiem roboczym jest para wodna wytwarzana w kotłach opalanych paliwem ciekłym, gazowym lub stałym lub w wytwornicy pary reaktora jądrowego)

siłownie spalinowe (czynnikiem roboczym są spaliny powstałe ze spalania paliwa ciekłego lub gazowego w cylindrach silnika spalinowego lub w komorze spalania turbiny gazowej),

siłownie typu mieszanego parowo-spalinowe (równoległe występowanie obu czynników roboczych).

rodzaj głównego lub głównych silników napędowych

w grupie siłowni parowych (tylko jednorodne):

siłownie z turbinami parowymi,

siłownie z parowymi silnikami tłokowymi,

w grupie siłowni spalinowych:

siłownie ze spalinowymi silnikami tłokowymi,

siłownie z turbinami gazowymi,

siłownie kombinowane ze spalinowymi silnikami tłokowymi i turbinami gazowymi,

siłownie kombinowane ze spalinowymi silnikami tłokowymi i silnikiem turboodrzutowym.

w grupie siłowni mieszanych występują równolegle turbiny parowe zasilane parą wodną oraz turbiny gazowe wyposażone w niezależne komory spalania.

sposób przeniesienia napędu na pędnik

siłownie o napędzie bezpośrednim (silnik jest bezpośrednio sprzęgnięty z pędnikiem. Prędkość obrotowa silnika jest równa prędkości obrotowej pędnika. Dotyczy to przede wszystkim wolnoobrotowego silnika spalinowego oraz maszyny parowej. Odnosi się również do niektórych siłowni z pędnikiem o wysokich obrotach oraz do napędu turboodrzutowego),

siłownie o napędzie pośrednim. Prędkość obrotowa silnika jest z reguły wyższa od prędkości obrotowej śruby. Stosowany w siłowniach z turbiną parową lub gazową z uwagi na wysokie obroty tych maszyn (wyższa sprawność i mniejsze rozmiary). Redukcję obrotów stosuje się również w przypadku średnio i szybkoobrotowych silników spalinowych, ale nie zawsze. Redukcję uzyskuje się stosując przekładnie:

mechaniczne,

elektryczne (prądnica+silnik elektryczny). Siłownie takie są również nazywane spalinowo-elektrycznymi lub turbo-elektrycznymi,

hydrauliczne (hydrostatyczne lub hydrokinetyczne).

liczba pędników

siłownie z jednym pędnikiem głównym (przede wszystkim śruba okrętowa),

siłownie z większą liczbą pędników.

liczba silników głównych

jednosilnikowe

wielosilnikowe (2,3 i 4-ro silnikowe, w sporadycznych przypadkach więcej). Każdy z silników może być powiązany z oddzielnym pędnikiem lub też kilka silników może napędzać wspólnie jeden pędnik poprzez przekładnię zbiorczą.

Mechaniczno - żaglowy.

Skróty i nazwy siłowni kombinowanych

Siłownie kombinowane (różne moce i rodzaje silników) |

|

CODAD (Combined Diesel and Diesel) |

COGEOG (Combined Diesel Electric and Gas Turbine) |

CODOD (Combined Diesel or Diesel) |

COGEAG (Combined Diesel Electric or Gas Turbine) |

CODAG (Combined Diesel and Gas Turbine) |

COSAG (Combined Steam and Gas Turbine) |

CODOG (Combined Diesel or Gas Turbine) |

COGAS (Combined Gas and Steam Turbine) |

COGAG (Combined Gas and Gas Turbine) |

CODAT (Combined Diesel and TurboJet) |

COGOG (Combined Gas or Gas Turbine) |

COGAT (Combined Gas and TurboJet) |

ELEMENTY SIŁOWNI

MASZYNA NAPĘDU GŁÓWNEGO |

LINIA TRANSMISJI MOCY / PRZEKŁADNIA |

Silnik spalinowy |

Brak |

Turbina gazowa |

Mechaniczna bezpośrednia |

Turbina parowa |

Mechaniczna pośrednia |

Prądnica główna |

Elektryczna |

Silnik główny elektryczny |

Hydrauliczna |

PĘDNIK |

ELEMENTY LINII TRANSMISJI MOCY |

Śruba o skoku stałym |

Wał napędowy |

Śruba o skoku nastawnym |

Sprzęgła sztywne |

Śruba z płetwami wierzchołkowymi |

Pochwa wału śrubowego |

Śruba z kołem łopatkowym Grima |

Łożyska nośne |

Śruby tandem |

Przekładnia mechaniczna |

Pędnik gondolowy |

Uszczelnienia linii wałów |

Pędnik cykloidalny |

Sprzęgła nierozłączne podatne |

Pędnik strugowodny |

Sprzęgła rozłączne |

Śmigło |

ELEKTROWNIA OKRĘTOWA |

Prądnica wałowa napędzana od wału pośredniego |

||

Zespół prądotwórczy z silnikiem spalinowym |

Prądnica wałowa napędzana od przekładni głównej |

||

Zespół prądotwórczy z turbiną parową |

Prądnica wałowa napędzana od przekładni PTO |

||

Zespół prądotwórczy z turbiną gazową |

Spalinowa turboprądnica utylizacyjna |

||

Zespół prądotwórczy kombinowany |

Parowa turboprądnica utylizacyjna |

||

Awaryjny zespół prądotwórczy z silnikiem spalinowym |

|||

ELEMENTY ELEKTROWNI |

URZĄDZENIE STABILIZUJĄCE CZĘSTOTLIWOŚĆ PRĄDU |

||

Silnik spalinowy |

Brak |

||

Turbina gazowa |

Przekładnia mechaniczna (CON-SPEED, RCF) |

||

Turbina parowa |

Przetwornik statyczny (falownik) |

||

Prądnica |

Prądnica asynchroniczna z regulatorem częstotliwości |

||

Przekładnia |

Przetwornik maszynowy (prądnica - prostownik |

||

Stabilizator napięcia |

- silnik elektryczny prądu stałego - prądnica) |

||

INSTALACJE |

Sanitarna |

Chłodzenia wodą zaburtową |

Klimatyzacyjna |

Chłodzenia wodą słodką |

Wentylacyjna |

Smarowania |

Chłodnicza |

Paliwowa |

Przeciwpożarowa |

Sprężonego powietrza |

Gazu obojętnego |

Parowa |

Specjalna |

Spalin wylotowych |

Technologiczna |

Balastowa |

Ładunkowa |

Zęzowa |

Przemysłowa |

ELEMENTY INSTALACJI |

Wirówka |

Kocioł opalany |

Filtr |

Kocioł utylizacyjny |

Wyparownik |

Chłodnica |

Odolejacz |

Podgrzewacz |

Spalarka odpadów |

Skraplacz |

Zbiornik ciśnieniowy |

Pompa |

Zbiornik bezciśnieniowy |

Sprężarka powietrza |

Armatura |

Sprężarka chłodnicza |

Osprzęt |

Wentylator |

Aparatura pomiarowo-kontrolna |

CZYNNIKI ROBOCZE |

Olej smarowy |

Spaliny |

Woda morska |

Smar plastyczny |

Powietrze |

Woda słodka |

Czynnik chłodniczy |

Para wodna |

Paliwo |

Ścieki |

Gaz obojętny |

CHARAKTERYSTYKA I ZAKRES ZASTOSOWANIA

Siłownie z turbinami parowymi (paliwo konwencjonalne)

Rzadkie zastosowanie w ubiegłych latach turbin parowych do napędu głównego statków jest wynikiem niższej sprawności tych układów napędowych w stosunku do napędu silnikiem spalinowym, spowodowanej niską sprawnością termiczną obiegu. Dla najbardziej nowoczesnego i ekonomicznego rozwiązania siłowni okrętowej turboparowej przy zastosowaniu elementów układu turboparowego o najnowszych konstrukcjach i najwyższych sprawnościach jednostkowe zużycie paliwa wynosi około 238 kg/MWh dla układu o mocy na wale 20 MW (dla aktualnie oferowanych silników wolnoobrotowych: ~160 kg/MWh). Napędy turboparowe stosowano w ubiegłych latach do napędu statków wymagających dużych mocy, z reguły powyżej 40 MW. Duże zbiornikowce, duże i szybkie kontenerowce, gazowce (z uwagi na spalanie gazu odparowującego z przewożonego ładunku), okręty wojenne - lotniskowce, krążowniki, niszczyciele. Również zastosowane na dawniej budowanych dużych liniowcach pasażerskich (United States, France, Normandie, Queen Elizabeth). Stosowana jest do redukcji obrotów przekładnia mechaniczna lub elektryczna. Z przekładnią elektryczną: napęd zbiornikowców (Victory) budowanych w czasach II wojny światowej.

Zalety: możliwość realizacji dużych mocy, lepsze wykorzystanie mocy turbiny w pogorszonych warunkach pływania, niski poziom hałasu i drgań.

Wady: niska sprawność energetyczna, długi czas uruchomienia siłowni, konieczność zastosowania albo śruby o skrzydłach nastawnych albo turbiny biegu wstecz.

Rys. Przykładowe schematy układów napędowych

Siłownie z parowymi silnikami tłokowymi

Dawniej powszechnie stosowane do napędu statków. (Liberty). Moce do około 4 000 kW. Kotły opalane węglem. Niska sprawność silnika.

Siłownie jądrowe

Jednostki z napędem nuklearnym posiadają praktycznie nieograniczony zasięg pływania. Nie jest wymagany tlen do spalania, stąd znalazły zastosowanie na łodziach podwodnych, lodołamaczach i dużych okrętach wojennych. Napęd statku turbiną parową, przy czym para wodna jest wytwarzana za pomocą reaktora jądrowego. Trzy zbudowane statki handlowe: Savannah 1962-1971, 22 000 shp, Otto Hahn 1968-1979, 11 000 shp, Mutsu 1972-1993, 10 000 shp. Lodołamacze arktyczne: Lenin, Arktika, ...(9 jednostek) o mocy 50 ÷ 75 000 shp, napęd turboelektryczny. Łodzie podwodne, w 1999r.- (USA/Rosja): 127/205 = 356 jednostek o mocach 9 000 ÷ 15 000 kW, lotniskowce - 5/0, krążowniki 8/3 =11.

Napęd mechaniczno-żaglowy

Kryzys paliwowy lat siedemdziesiątych wywołał zainteresowanie wykorzystaniem energii wiatru do wspomagania napędu na statkach handlowych. Pierwsze statki handlowe z pomocniczymi pędnikami wiatrowymi zbudowano na poczętku lat osiemdziesiątych, przede wszystkim w Japonii (ponad 10 jednostek). Największym z nich był masowiec USUKI PIONEER, 26 000 dwt. Instalowane na tych statkach pędniki wiatrowe miały obniżyć zużycie paliwa. Spadek ceny ropy naftowej w drugiej połowie lat osiemdziesiątych wpłynął negatywnie na rozwój tego typu napędu. Z uwagi na działania szeregu państw na rzecz ochrony środowiska ponownie pojawiło się zainteresowanie pędnikami wiatrowymi, czego przejawem był zakończony w 1996 roku duński program badawczy “Modern Windships”, w ramach którego opracowano projekt budowy masowca 50 000 dwt. Masowiec wyposażony byłby w ożaglowanie o powierzchni ~10 000 m2, oprócz dwóch sterośrub napędzanych silnikami elektrycznymi o mocy po 2 500 kW. Mimo niewątpliwych korzyści dla środowiska naturalnego, z obliczeń ekonomicznych wynikało, że łączne koszty eksploatacji tego masowca, przy aktualnych cenach paliwa byłyby o 10% wyższe od kosztów eksploatacji statku ze spalinowym silnikiem tłokowym, nie został zatem zbudowany.

JEDNORODNE

Siłownie jednorodne, czynnik roboczy - spaliny, silniki tłokowe

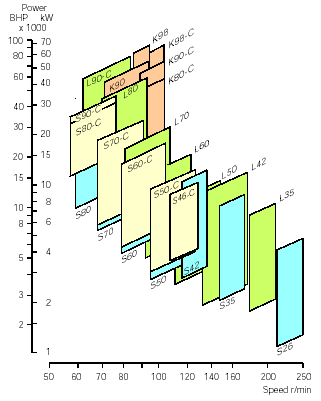

Siłownie z silnikami wysokoprężnymi i napędem bezpośrednim

W siłowniach tego typu głównymi silnikami napędowymi są wolnoobrotowe doładowane wodzikowe silniki spalinowe, bezpośrednio nawrotne. Napęd ten jest aktualnie najbardziej rozpowszechniony ze względu na najwyższą sprawność silnika głównego (powyżej 50 %) wynikającą z niskiego jednostkowego zużycia paliwa przez silnik. W silnikach może być spalane najgorsze a zatem i najtańsze paliwo). Stosowany na: zbiornikowcach, masowcach, kontenerowcach, ....(małe silniki również na statkach rybackich, np. S26MC). Światowi producenci to firmy MAN-B&W (silniki typu MC), Wärtsilä (silniki RTA) oraz Mitsubishi (silniki UEC). Układy napędowe prawie zawsze są jednowałowe, tylko na kilku jednostkach zastosowano dwa silniki, każdy napędzający jedną śrubę. Podstawowe zróżnicowanie związane jest ze sposobem napędu prądnicy wałowej.

Zwiększając stosunek skoku tłoka do średnicy cylindra obniżono obroty silnika a tym samym i śruby, co pozwala w wielu przypadkach dobrać śrubę o największej średnicy (ograniczonej wymiarem okna śrubowego), czyli o jak najwyższej sprawności.

Podstawowymi zaletami tego typu siłowni są:

najwyższa sprawność

spalanie paliw pozostałościowych (o najniższych cenach),

możliwość zastosowania układów głębokiej utylizacji ciepła odpadowego, co pozwala uzyskać wysoką sprawność energetyczną siłowni,

duża niezawodność i żywotność (długie okresy międzyremontowe),

prostota i łatwość obsługi głównego układu napędowego.

Wadami są

duża jednostkowa masa silnika i siłowni,

duża objętość siłowni spowodowana dużą wysokością silnika,

większy koszt montażu (powtórny montaż na statku).

Producenci silników wolnoobrotowych dopasowali programy budowy silników stosownie do potrzeb rynku okrętowego. Programy te są przy tym stale modyfikowane.

Pola parametrów kontraktowych silników MC i RTA - przyklady

Z rozkładu pól para

metrów kontraktowych widać, że dla wszystkich obecnie zamawianych typów i wielkości statków, o ile nie ma ograniczeń gabarytów silnika wynikających z ograniczo

nych gabarytów siłowni, można zawsze dobrać silnik wolnoobrotowy. Stąd statki nie wyma

gające dużej koncentracji mocy ani nie mające ograniczenia np. wyso

kości siłowni (statki ro-ro, promy pasażersko-samochodowe itp.) z reguły zawsze będą miały napęd bez

pośredni. Ponadto dla ww silników producenci silników oferują stan

dardowe rozwiązania układów energetycznych, które pozwalają na utylizację ciepła strat, a więc możliwe jest zwiększenie sprawności energetycznej siłowni.

Zakresy nominalnych mocy i prędkości obrotowych - informacja od producenta (katalogi lub

Siłownie z silnikami spalinowymi średnio i szybkoobrotowymi, napęd bezpośredni

Przy coraz większych prędkościach pływania oraz przy malejącej wielkości jednostki, ze względu na chęć uzyskania jak najwyższej sprawności śruby stosuje się coraz wyższe prędkości obrotowe śrub napędowych. Dlatego też na małych i szybkich jednostkach występuje bezpośredni napęd śrub silnikami średnio lub szybkoobrotowymi, bez zmniejszania prędkości obrotowej śruby w stosunku do silnika

Siłownie z silnikami wysokoprężnymi i napędem pośrednim

Główne silniki napędowe stanowią średnio- lub wysokoobrotowe silniki spalinowe, rzędowe i widlaste rozmaitych firm. Znaczącymi producentami są: W*rtsil*, MAN-B&W, MaK, Akasaka, Deutz-MWM i Caterpillar. Po siłowniach z silnikami wolnoobrotowymi, jest to najbardziej rozpowszechniony typ układu napędowego. Silnik (lub silniki) są sprzężone ze śrubą poprzez przekładnię. W siłowni może znajdować się jeden lub więcej silników napędzających jedną lub więcej śrub poprzez przekładnię redukującą obroty. Najczęściej jest stosowana przekładnia mechaniczna, rzadziej elektryczna lub hydrauliczna.

Przy zastosowaniu przekładni mechanicznej, pomiędzy silnikiem a przekładnią instaluje się zawsze sprzęgło elastyczne, aby ochronić przekładnię przed przedwczesnym zużyciem spowodowanym nierównomiernym momentem obrotowym silnika. Jeżeli więcej niż jeden silnik jest połączony z przekładnią, to instaluje się również sprzęgło rozłączne. Zmianę kierunku obrotów śruby zapewnia zastosowanie albo silnika nawrotnego, albo przekładni redukcyjno-nawrotnej (mniejsze moce) albo śruby o skrzydłach nastawnych.

Przekładnia elektryczna zapewnia bardzo dobre właściwości manewrowe oraz możliwości elastycznego gospodarowania energią, posiada jednak niższą sprawność, stąd koszty inwestycyjne i eksploatacyjne takiego układu są jednak droższe w stosunku do układu z przekładnią mechaniczną. Stosowany na lodołamaczach, statkach badawczych, statkach wiertniczych, kablowcach, niektórych łowczych statkach rybackich i holownikach. Na statkach towarowych zastosowanie tego typu napędu jest nieopłacalne.

Przekładnie hydrauliczne zostały zastosowane na nielicznych małych jednostkach

Głównymi zaletami napędu pośredniego w porównaniu do siłowni z silnikiem wolnoobrotowym (napęd bezpośredni) są:

niższy koszt oraz skrócenia czasu montażu siłowni (silniki są wstawiane w całości),

mniejsza masa i wysokość silnika a tym samym i siłowni; elementy silnika o wymiarach wygodnych do ręcznej manipulacji podczas remontów.

duża elastyczność w obciążaniu silników i uniwersalność w doborze układu wielosilnikowego w celu sprostania zróżnicowanemu zapotrzebowaniu mocy do napędu statku i celów pomocniczych dla różnych stanów eksploatacji (np. układy "Ojciec i syn),

większa niezawodność układów wielosilnikowych w przypadku np. awarii jednego z silników, wynikająca z faktu zastosowania wielu silników tego samego typu do napędu głównego jak i do celów pomocniczych;

Wadami są:

większa awaryjność, mniejsza żywotność (krótsze okresy międzyremontowe) a tym samym i większe koszty remontów,

niższa sprawność silnika oraz dodatkowe straty w linii wałów - wyższe koszty paliwa,

wymóg stosowania lepszych (droższych) gatunków paliw w silnikach szybkoobrotowych. Silniki napędu głównego oraz duże silniki agregatowe są przystosowane do spalania paliw ciężkich

wyższe jednostkowe zużycie oleju smarowego

wyższy poziom hałasu

Układy wielosilnikowe stosowane na niektórych. typach statków omówiono na przykładach istniejących rozwiązań.

Układ napędowy o zróżnicowanych mocach silników - układ "ojciec i syn" (CODAD)

Układ napędowy dwuśrubowy składający się z silnika większego ("ojciec") i silnika mniejszego ("syn") napędzających śrubę poprzez przekładnię mechaniczną. W układzie tym silnik większy powinien być wykorzystywany dla zapewnienia normalnej prędkości eksploatacyjnej, podczas gdy silnik mniejszy napędza prądnicę od strony wolnej końcówki wału korbowego. Przy małej prędkości statku silnik mniejszy może być użyty do napędu statku, a energia elektryczna dostarczana jest z osobnych spalinowych zespołów prądotwórczych. Układy "Ojciec i syn" są preferowane na: jednostkach rybackich, promach i statkach wycieczkowych, które muszą spełniać szeroki zakres wymagań oraz na statkach pracujących zarówno w lodach jak i na wodach otwartych.

Układy napędowe z silnikami o jednakowych mocach

Układy napędowe z silnikami o jednakowych mocach są również stosowane na promach i statkach ro-ro jeżeli nie jest wymagana duża elastyczność w dostosowaniu do bardzo zróżnicowanych zapotrzebowań na moc. W układach tych silniki główne mogą napędzać dodatkowo prądnice poprzez przekładnię główną.

Układy napędowe spalinowo-elektryczne

Układy spalinowo-elektryczne są stosowane przeważnie na statkach pasażersko-wycieczkowych o dużym i bardzo zróżnicowanym w czasie rejsu zapotrzebowaniu na energię elektryczną oraz o zróżnicowanych mocach wymaganych do napędu statku. Rozkład energii zapotrzebowanej na napęd i wytworzenie energii elektrycznej jest jak 60:40%. Stosowanie takich układów w połączeniu z zastosowaniem silników spalinowych o zróżnicowanych mocach sprawia, że układy takie dają możliwość bardzo dobrego dostosowania się do zmiennych obciążeń i są idealne dla statków wycieczkowych.

Przedstawiony na rys. 9 układ napędowy składa się z 6 spalinowych zespołów prądotwórczych dużej mocy umiejscowionych w centralnej elektrowni obejmujący 4 zespoły z silnikami 12ZA40S w wersji V i 2 zespoły z silnikami 8ZA40S w wersji L dające całkowitą moc 42 240 kW.

turbiny gazowe

Siłownie z turbinami gazowymi

Turbiny gazowe są stosowane zazwyczaj na jednostkach o bardzo ograniczonej przestrzeni siłowni, przy jednoczesnym dużym zapotrzebowaniu mocy (koncentracji). Siłownia z turbinami gazowymi ma najmniejszą masę spośród omawianych rodzajów oraz charakteryzuje się prostotą instalacji pomocniczych, niskim kosztem montażu i stosunkowo szybkim czasem uruchamiania. Ich zastosowanie ograniczone jest wysokimi kosztami eksploatacji (wysokie jednostkowe zużycie paliwa) oraz wymaganiami co do jakości i czystości paliwa (destylaty). Wadą turbin gazowych jest również znaczny spadek sprawności przy obciążeniach częściowych. Stosowane przede wszystkim na okrętach wojennych takich jak niszczyciele, krążowniki, kutry torpedowe, fregaty, w układach wielośrubowych. Stanowią często tzw. napęd “szczytowy”. Są to turbiny gazowe typu lekkiego, będące w zasadzie morską adaptacją turbin lotniczych. Na typowych statkach handlowych, ze względu na koszty paliwa zastosowane zostały w nielicznych przypadkach (metanowce i pojemnikowce). Stosowane dość często na poduszkowcach i wodolotach. Najczęstsze zastosowanie turbin gazowych ma miejsce w siłowniach kombinowanych (przeważają układy „or” ze względu na znacznie prostsze rozwiązania konstrukcyjne przekładni). Jednostkowe zużycie paliwa ma wartość ~230÷250 g/kWh. Zmianę kierunku obrotów śruby uzyskuje się stosując przekładnię rewersyjną lub śrubę o skrzydłach nastawnych.

KOMBINOWANE

Siłownie kombinowane, czynnik roboczy - spaliny

Siłownie kombinowane stosowane są przede wszystkim na okrętach wojennych, gdzie celowe jest zastosowanie dwóch rodzajów silników napędu głównego: wysokosprawnych silników o mniejszej mocy dla realizacji obciążeń małych i średnich (przy małych lub średnich prędkościach pływania) oraz silników o dużej mocy (mających mniejszą sprawność) dla realizacji rzadziej występujących dużych obciążeń. Pożądane jest, aby silniki dużej mocy były możliwie lekkie i o małych gabarytach. Granica podziału mocy tych różnych silników w układzie napędowym a tym samym i uzyskiwanych prędkości pływania zależy od rodzaju, przeznaczenia i wielkości okrętu. Warunki te dobrze spełniają układy kombinowane złożone ze spalinowych silników tłokowych oraz turbin gazowych z przełożeniem mechanicznym lub elektrycznym. Oba rodzaje napędu głównego mogą pracować jednocześnie (układy “and”) lub przemiennie (układy “or”). Dla jednostek, które poruszają się również na lądzie, stosowany jest dodatkowy napęd odrzutowy lub śmigłowy.

Silniki marszowe: na około 50 % prędkości maksymalnej. Ponieważ w przybliżeniu N~v3, to moc silników marszowych może wynosić Nek ~ 0.53 × Nmax = 0.125 × Nmax

Siłownie kombinowane, czynnik roboczy - spaliny i para wodna

Na dużych statkach, gdzie nie ma ograniczeń gabarytowych siłowni, np. na dużych wycieczkowcach mogą znaleźć zastosowanie siłownie kombinowane z dwoma czynnikami roboczymi: spalinami i parą wodną. Stosując siłownię turbinową kombinowaną parowo-gazową uzyskuje się zmniejszenie gabarytów siłowni, zmniejszenie liczebności załogi maszynowej oraz zmniejszenie jednostkowego zużycia paliwa do wartości uzyskiwanych w siłowni spalinowo-elektrycznej z silnikami tłokowymi. Siłownia taka może być atrakcyjna przy restrykcyjnych przepisach dotyczących środowiska naturalnego.

Zastosowane warianty rozwiązań są następujące:

COGAS - napęd główny stanowią turbiny gazowe typu lotniczego. Turbiny parowe napędzane parą uzyskaną z utylizacji ciepła spalin odlotowych z turbin gazowych (tspalin=600÷800°C) wspomagają napęd główny. Rozwiązanie zastosowane na kilku statkach handlowych przed 1973r. Obecnie siłownie COGAS są ponownie analizowane, w tym w układach z przekładnią elektryczną - wytwarzanie energii elektrycznej ma miejsce w prądnicach napędzanych turbinami gazowymi i parowymi (COGEAS).

COSAG - moc marszową zapewniają turbiny parowe, natomiast moc maksymalną uzyskuje się włączając dodatkowo turbiny gazowe. Nieliczne duże okręty wojenne starszej generacji (lata 70-te). Układy praktycznie już nie stosowane.

NIETYPOWE ROZWIĄZANIA UKŁADÓW NAPĘDOWYCH

Napędy dla holowników, statków przybrzeżnych, statków dostawczych, małych promów

W tej grupie mieszczą się np. napędy Voith-Schneidera (pędnik cykloidalny ciągnący lub pchający), napędy ze sterośrubami, .......

NAPĘD AWARYJNY

Awaryjne układy napędowe są coraz częściej instalowane na jednostkach pasażerskich i zbiornikowcach - ponad 60 % wszystkich wypadków zbiornikowców to zderzenia i wejścia na mieliznę. Większości tych wypadków można by zapobiec, gdyby statek dysponował napędem awaryjnym, który pozwoliłby na opuszczenie zagrożonego rejonu w przypadku awarii napędu głównego. Najprościej jest uzyskać napęd awaryjny w układach wielosilnikowych. Propozycją są pędniki wodnoodrzutowe (Schottel Pump Jet), instalowane w kadłubie statku i stosowane jako ster strumieniowy (propozycja dotyczy zbiornikowca E3, 2 pędniki po 2600 kW, co zapewnia prędkość 5 węzłów przy 5°B, koszt - 4% ceny statku). Proponowane i stosowane są także rozwiązania układów napędowych o różnym stopniu redundacji: rys.

WYBÓR RODZAJU SIŁOWNI OKRĘTOWEJ

KRYTERIA WYBORU SIŁOWNI

aspekty techniczne i ekonomiczne

przeznaczenie statku, wielkość, prędkość, rodzaj pędnika

rodzaj kadłuba: wypornościowy, ślizgowy, poduszka powietrzna,

Przede wszystkim należy dokonać doboru głównego układu napędowego. Rodzaj wybranego głównego układu napędowego będzie miał wpływ na rozwiązania pomocniczych urządzeń siłowni (elektrownia i instalacja grzewcza).

Przy wyborze typu siłowni okrętowej należy uwzględnić szereg czynników technicznych, eksploatacyjnych i ekonomicznych, których kolejność nie będzie zresztą jednakowa we wszystkich przypadkach:

bezpieczeństwo ruchu, żywotność i niezawodność pracy, napęd awaryjny,

typ statku, jego wyporność i żądana prędkość maksymalna i eksploatacyjna, rodzaj przewożonego ładunku, liczebność załogi i pasażerów,

trasa statku, czas pływania bez zachodzenia do portu, ilość i rozmieszczenia portów na trasie żeglugi, układ cen paliwa w portach na trasie, czas postojów w portach, możliwość remontu w portach,

wymagania specjalne dla danego typu statku lub przewidzianych zastosowań statku,

rodzaj paliwa,

ilość śrub napędowych, wyposażenie statku w maszyny pokładowe, i stery strumieniowe,

moc silnika, jego przeciążalność, możliwość realizacji żądanej mocy, nawrotność,

koszt budowy siłowni wraz z całym układem napędowym, koszty eksploatacyjne (paliwo, oleje, koszt, ilość i kwalifikacje obsługi),

masa i gabaryty siłowni (wysokość),

sprawność napędu i siłowni,

własności manewrowe silnika i łatwość jego obsługi,

technologiczność wykonawcza i remontowa siłowni,

zapotrzebowanie na energię elektryczną i grzewczą,

wymagania stawiane przez międzynarodowe akty prawne dotyczące ochrony środowiska oraz przepisy wewnętrzne państw, na których terytorium leżą porty do których statek będzie zawijał,

wymagania specjalne armatora wynikające z jego tradycji i posiadania jednostek z podobnym napędem,

Szereg danych narzuca Armator. Konkretne rozwiązanie techniczne jest ustalane wspólnie przez Armatora i projektanta, z uwzględnieniem przepisów Towarzystwa Klasyfikacyjnego, pod nadzorem którego ma być budowany statek. Uwzględnia się aktualne i przewidywane tendencje na rynku przewozowym.

Sama ocena techniczna i ekonomiczna polega na określeniu wartości szeregu sprawności i wskaźników charakteryzujących warunki wykonania i eksploatacji siłowni.

MOCE I SPRAWNOŚCI

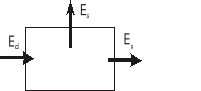

Sprawność - definicje

W najogólniejszym ujęciu sprawność jest zdefiniowana jako stosunek energii użytecznej Eu uzyskiwanej z danego urządzenia do energii doprowadzonej Ed do tego urządzenia. Symbol Es oznacza występujące w urządzeniach rzeczywistych straty energii, które zgodnie z zasadą zachowania energii są równe: Es = Ed - Eu. Rozdział energii doprowadzonej na energię użyteczną i straty najdogodniej ilustruje wykres Sankeya, stanowiący graficzną ilustrację bilansu energetycznego.

![]()

Rys. Definicja sprawności urządzenia energetycznego

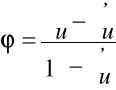

Jeżeli dwa lub więcej urządzeń energetycznych wiążą się funkcjonalnie ze sobą, to powstały układ energetyczny charakteryzuje sprawność układu u określana jako stosunek energii użytecznej odbieranej z układu Euu do energii doprowadzonej do układu Edu.

Urządzenia wchodzące w skład układu energetycznego mogą być połączone ze sobą szeregowo, równolegle lub w sposób mieszany. Jeżeli wszystkie urządzenia wchodzące w skład układu energetycznego są połączone ze sobą szeregowo, to sprawność układu jest iloczynem sprawności poszczególnych urządzeń. Jeżeli wszystkie urządzenia są połączone równolegle i posiadają taką samą sprawność, to sprawność całego układu jest równa sprawności pojedynczego urządzenia (przy różnych sprawnościach urządzeń sprawność układu jest średnią ważoną). Jeżeli poszczególne urządzenia są połączone w sposób mieszany (szeregowo i równolegle), to dla każdego przypadku sprawność układu oblicza się z wzoru wyprowadzonego stosownie do istniejącej konfiguracji urządzeń.

W układach mogą też występować dodatkowe sprzężenia energetyczne polegające na tym, że do poszczególnych urządzeń (zarówno na wejściu i wyjściu) są doprowadzone pewne ilości energii z tych samych lub innych urządzeń, stanowiące część lub całość ich strat lub energii użytecznej.

W przypadku wykorzystywania części strat układ taki nosi nazwę układu utylizacyjnego. Miarą wykorzystania tych strat może być stopień utylizacji zdefiniowany jako: ⇒

gdzie: u - sprawność układu z zastosowaniem utylizacji,

u' - sprawność układu bez zastosowania utylizacji.

Przykład rozpływu energii w układzie utylizacyjnym zwiększającym energię użyteczną przedstawia rys. niżej. Odpowiada on np. przypadkowi zastosowania turbosprężarki w silniku tłokowym. Przy sprawności urządzenia równej , sprawność układu oraz stopień utylizacji wynoszą:

Dla innych rodzajów układów utylizacyjnych można wyprowadzić stosowne wzory, których postać jest uzależniona od rozpływu energii w danym układzie.

Rys. Rozpływ energii w układzie utylizacyjnym zmniejszającym energię doprowadzoną

Z powyższych rozważań widać, że wzory pozwalające obliczyć sprawność nawet stosunkowo prostego układu energetycznego są ściśle uzależnione od konfiguracji urządzeń wchodzących w jego skład - nie można zatem uzyskać jednej (nawet skomplikowanej) postaci wzoru na sprawność dowolnego układu energetycznego.

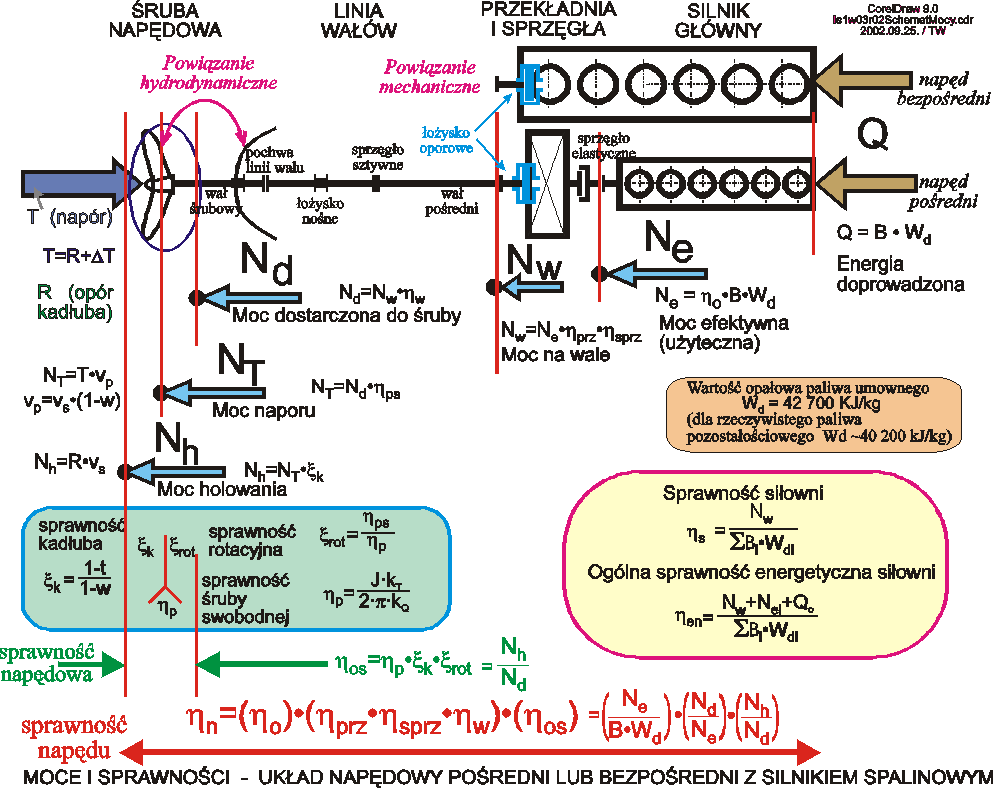

MOCE

Wielkość siłowni okrętowej charakteryzuje moc głównego lub głównych silników napędzających śrubę.

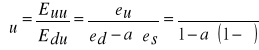

Silnik napędowy rozwijający moment obrotowy M [kNm] przy prędkości obrotowej [rad/s], n [obr/s] lub n [obr/min] oddaje na zewnątrz strumień energii, który stanowi moc zwaną mocą efektywną, użyteczną lub hamowaną Ne. Pomiędzy tymi trzema parametrami M, n i Ne zachodzi związek:

![]()

Ponieważ w każdym silniku cieplnym występują straty mocy spowodowane tarciem w łożyskach wałów silnika, tarciem w cylindrze, poborem mocy przez urządzenia zawieszone, itp. moc rozwijana wewnątrz silnika Ni [kW] jest zawsze większa od mocy efektywnej. Moc ta nosi nazwę mocy indykowanej dla silników tłokowych lub mocy wewnętrznej dla turbin. Miarą strat mocy występujących wewnątrz silnika jest sprawność mechaniczna określana jako:

![]()

Dla uzyskania z silnika cieplnego mocy Ne, w jednostce czasu spalane jest paliwo w ilości B [kg/s] o wartości opałowej Wd [kJ/kg].

Sprawność ogólną silnika określa stosunek uzyskanej mocy do strumienia energii doprowadzanej w formie ciepła a uzyskanej ze spalania paliwa

gdzie![]()

Sprawność wewnętrzna obiegu i uwzględnia sprawność obiegu teoretycznego, straty do otoczenia, nieszczelności, zawirowania czynnika roboczego, straty dławienia przy przepływie.

Przy przekazywaniu mocy silnika Ne na śrubę występują dodatkowe straty, które stanowią:

straty w sprzęgłach niektórych typów i w przekładni (tylko dla napędu pośredniego),

straty w linii wałów, na które składają się: straty w łożysku oporowym (jeżeli stanowi osobny element), straty w łożyskach nośnych i straty w łożysku pochwy wały śrubowego.

Moc na wale (moc torsjometryczna) Nw (Ns) jest mocą mierzoną bezpośrednio na wyjściu z silnika lub przy napędzie pośrednim na wyjściu z przekładni.

Dla napędu bezpośredniego śruby ![]()

Dla napędu pośredniego śruby z przekładnią mechaniczną ![]()

gdzie: prz - sprawność przekładni mechanicznej

sprz - sprawność sprzęgła.

Jeżeli przekładnia jest elektryczna wówczas:

![]()

gdzie: pr - sprawność sprawność prądnicy,

f - sprawność sprawność sieci elektrycznej,

sel - sprawność sprawność silnika elektrycznego.

Moc na stożku śruby Nd jest mocą absorbowaną przez śrubę. Moc ta jest mniejsza od mocy na wale Nw o straty linii wałów, które charakteryzuje sprawność linii wałów w

![]()

Śruba napędowa wytwarza siłę naporu T [kN], która jest wypadkową działających na śrubę sił hydrodynamicznych. Siła ta skierowana jest zgodnie z kierunkiem ruchu statku i jest przenoszona przez linię wałów i łożysko oporowe na kadłub statku. W ruchu ustalonym siła naporu T jest równoważona oporami statku.

Iloczyn siły naporu śruby T i prędkości dopływu wody do śruby vp[m/s] nosi nazwę mocy naporu NT.

![]()

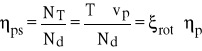

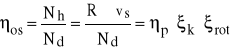

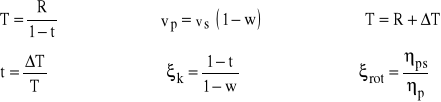

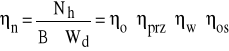

Stosunek mocy naporu NT do mocy na stożku śruby Nd jest sprawnością śruby za kadłubem

p jest sprawnością śruby swobodnej, rot jest sprawnością rotacyjną śruby. - uwzględnia nierównomierność prędkości i odchylenie kierunku dopływu wody w polu kręgu śruby, zawirowania, obecność kadłuba i ewentualnych wsporników.

Mocą holowania Nh [kW] nazywa się iloczyn oporu statku R [kN] i prędkości vs [m/s] z jaką jest holowany

![]()

Stosunek mocy holowania Nh do mocy na stożku śruby Nd nosi nazwę sprawności napędowej

Sprawność ta uwzględnia wszelkie straty wynikające z zastosowania śruby jako urządzenia napędzającego statek.

Przed pracującą śrubą w rufowej części kadłuba wytwarza się nieco niższe ciśnienie gdyż śruba zasysa wodę. Jest to siła skierowana przeciwnie do kierunku wytwarzanego naporu, czyli zwiększają się w ten sposób opory kadłuba o T.

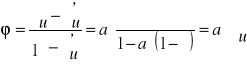

Sprawność napędu jest stosunkiem mocy holowania do ilości energii doprowadzonej w paliwie

WSKAŹNIKI DO OCENY SIŁOWNI

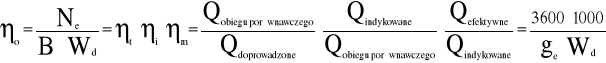

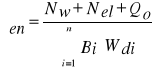

Zadaniem siłowni okrętowej; oprócz zapewnienia odpowiedniej mocy potrzebnej do napędu statku Ne [kW] jest pokrycie zapotrzebowania na inne postacie energii występujące na statku, a mianowicie na energię elektryczną Nel [kW] oraz na energię cieplną Qo [kW]. Wielkość tych dodatkowych potrzeb energetycznych zależy od bardzo wielu czynników, takich jak typ i wielkość statku, rodzaj przewożonego ładunku, trasa pływania, typ i obciążenie silnika głównego, rodzaj stosowanego paliwa, liczebność załogi i pasażerów, stan obciążenia itp. Dla pokrycia tych potrzeb energetycznych w siłowni spalane są dodatkowe ilości paliwa celem zapewnienia wymaganej mocy zespołów prądotwórczych oraz wytworzenia pary dla celów grzewczych.

Tradycyjnie, do oceny jakości energetycznej tak skomplikowanego układu, jakim jest siłownia okrętowa stosowane są dwa wskaźniki: sprawność siłowni (nazywana również sprawnością ogólną siłowni) oraz sprawność energetyczna siłowni (ogólna sprawność energetyczna siłowni). Przykładowy schemat ilustrujący energię doprowadzoną i jej wykorzystanie na statku przedstawia rys.

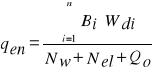

Sprawność siłowni określa wzór:

a sprawność energetyczną siłowni wzór:

W obu wzorach poszczególne symbole oznaczają:

Nw - [kW] - sumę mocy na wale silników głównych w przypadku napędu bezpośredniego lub sumę mocy na sprzęgle wyjściowym przekładni w przypadku napędu pośredniego,

Nel - [kW] - moc na zaciskach prądnic,

Qo - [kW] - łączną ilość ciepła zużywanego na cele grzewcze na całym statku, z uwzględnieniem potrzeb własnych kotłów,

Bi - [kg/s] - zużycie paliwa przez silniki główne, pomocnicze i kotły,

Wdi-[kJ/kg] - wartości opałowe paliw spalanych w silnikach głównych, silnikach pomocniczych i kotłach.

W zależnościach tych ujmowane mogą być wartości energii dostarczanej lub zużywanej w określonym stanie eksploatacji statku (pływanie z różnym obciążeniem silnika głównego, holowanie, łamanie lodu, trałowanie) a nie ilości energii możliwych do uzyskania np. przy równoczesnej pracy wszystkich zespołów prądotwórczych lub jednoczesnej pracy kotła opalanego i utylizacyjnego.

Stosowanie sprawności siłowni s miało sens w odniesieniu do starszych, prostych statków handlowych, na których zasadniczym zdaniem siłowni było zapewnienie energii mechanicznej do napędu śruby okrętowej. Pojawienie się statków o dużym zapotrzebowaniu na energię elektryczną i cieplną (chłodniowce, promy, wycieczkowce, jednostki górnictwa podmorskiego, pogłębiarki, lodołamacze, itd.) spowodowało, że sprawność energetyczna siłowni była bardziej właściwą miarą oceny jakości energetycznej statku.

Obie sprawności mają charakter umowny, a więc nie jest jednoznacznie określone, jakie wartości energii użytecznej (mechanicznej, elektrycznej i ciepła) należy wstawiać do wzorów definicyjnych. Stąd przed przeprowadzeniem porównań czy też analiz należy ściśle zdefiniować sposób przyjmowania wartości wchodzących w skład tych wzorów. Stanowi to jednak o pewnej uniwersalności, zwłaszcza wzoru na sprawność energetyczną siłowni. Można go bowiem wykorzystać do oceny rozwiązań siłowni np. drobnicowca jak i jednostek pływających o skomplikowanych układach energetycznych (statki wymagające dynamicznego pozycjonowania, statki wiertnicze, dźwigi pływające, itd.), określając przy tym wartości poszczególnych strumieni energii dla różnych warunków eksploatacji statku. Należy jednak zwrócić uwagę na fakt, że porównywalne ze sobą są wartości sprawności energetycznej dla statków (i siłowni) tego samego typu i o podobnych rozwiązaniach układów energetycznych.

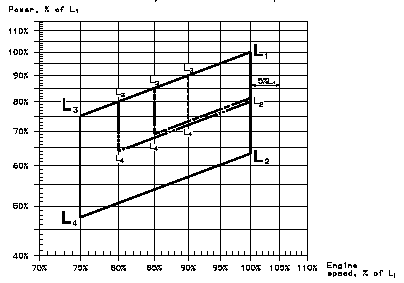

Uzasadnieniem konieczności obliczania wartości sprawności (siłowni lub energetycznej siłowni) dla różnych stanów eksploatacji statku jest np. różnica w jednostkowym zużyciu paliwa ge przez różne maszyny stosowane jako napęd główny, przy obciążeniu mniejszym od nominalnego. Ilustruje to przebieg zmian ge przedstawiony na rys.

Rys. Uproszczony schemat rozpływu energii siłowni z pośrednim głównym układem napędowym (typu „ojciec i syn”), prądnicą wałową, trzema niezależnymi zespołami prądotwórczymi, kotłem utylizacyjnym i kotłem opalanym paliwem

W literaturze nie występują wskaźniki pozwalające bezpośrednio ocenić jakość energetyczną instalacji okrętowych (np. chłodzenia, paliwowej, zęzowej czy też ładunkowej). Instalacje charakteryzuje jakiś pobór energii i jej przemiana, ale nie są one układem energetycznym, w którym w wyniku spalania paliwa otrzymuje się energię mechaniczną, elektryczną lub cieplną. Rozwiązania instalacji są więc - z punktu widzenia sprawności energetycznej - oceniane w sposób pośredni: w skład wzoru na sprawność energetyczną siłowni wchodzi zapotrzebowanie na energię elektryczną i ciepło zużywane przez urządzenia wchodzące w skład tych instalacji.

Pochodnymi sprawności siłowni i sprawności energetycznej siłowni są jednostkowe zużycia ciepła wyrażane w kJ/kWh (kJ/kWs), obliczane z zależności będących odwrotnością podanych wyżej wzorów, odpowiednio:

- jednostkowe zużycie ciepła przez siłownię,

- jednostkowe energetyczne zużycie ciepła przez siłownię.

Wskaźniki te nie stanowią jednak alternatywy dla sprawności.

Obliczanie wskaźników

Obliczenie wartości s jak i en wymaga kolejno:

wykonania schematu rozpływu strumieni energii w oparciu o znajomość zastosowanego na statku rozwiązania głównego i pomocniczych układów energetycznych,

przyjęcia stanu eksploatacji jednostki pływającej, dla którego mają być przeprowadzone obliczenia,

określenia lub obliczenia wartości Nw, Nel, Qo, Bi i Wdi dla przyjętego stanu eksploatacji.

Wynikiem obliczeń jest więc wartość chwilowa sprawności, odnosząca się do konkretnych chwilowych warunków pracy.

Obliczenia można powtórzyć, zakładając inny stan eksploatacji lub też w ramach tego samego stanu (np. pływania swobodnego) zróżnicowane obciążenia silnika głównego, prądnic i kotłów wynikające z płynięcia statku z mniejszą prędkością. Uzyska się szereg wartości sprawności, które można poddać dalszej obróbce - przykładowo może to być średnia ważona, w której wagą są udziały czasów występowania danego stanu eksploatacyjnego.

Wartości poszczególnych sprawności przedstawia tablica

Tab. Sprawności głównych okrętowych układów napędowych

Nazwa urządzenia |

Sprawność ogólna |

Sprawność mechaniczna |

|

Turbina parowa |

o = 0,25 0,36 |

m = 0,98 0,99 |

|

Turbina gazowa |

o = 0,25 0,36 (0.38) |

|

|

Spalinowy silnik tłokowy |

o = 0,43 0,55 |

m = 0,85 0,92 |

|

Prądnica |

pr = 0,92 0,97 |

||

Silnik elektryczny |

sel = 0,92 0,97 |

||

Sprawność kotła |

k = 0,88 0,93 |

||

Przekładnia mechaniczna |

prz = 0,95 0,99 |

||

Sprzęgło hydrokinetyczne |

sph = 0,97 0,985 |

||

Sprzęgło elektromagnetyczne |

spe= 0,97 0,98 |

||

Sieć elektryczna |

f = 0,950 0,995 |

||

Linia wałów |

w = 0,98 0,99 |

||

Sprawność śruby za kadłubem |

ps = 0,60 0,70 |

||

Sprawność napędowa |

os = 0,60 0,75 |

||

UKŁAD TRANSMISJI MOCY

W skład głównego układu napędowego wchodzą następujące zasadnicze urządzenia:

silnik główny (silniki główne)

układ transmisji mocy ( linia wałów),

pędnik (najczęściej śruba napędowa)

Zadaniem układu transmisji mocy jest przekazywanie momentu obrotowego od silnika do śruby oraz przekazywanie siły naporu wytwarzanej przez śrubę poprzez łożysko oporowe na kadłub statku. W skład układu transmisji mocy dla napędu bezpośredniego z silnikiem wolnoobrotowym lub pośredniego z przekładnią mechaniczną może wchodzić:

wał napędowy składający się z:

wału śrubowego, na stożku którego osadzona jest śruba napędowa,

wałów pośrednich, tworzących połączenie sztywne pomiędzy wałem śrubowym a oporowym,

wału oporowego, na którym jest osadzony kołnierz oporowy łożyska oporowego,

sprzęgła sztywne, łączące odcinki wałów,

łożysko oporowe wzdłużne,

łożyska oporowe poprzeczne (nośne), z reguły jedno dla każdego wału pośredniego,

pochwa wału śrubowego, z łożyskami i uszczelnieniami (dławnica rufowa i dziobowa pochwy),

dławnice grodziowe (jeżeli wał przechodzi przez gródź inną niż skrajnika rufowego),

przekładnia redukująca obroty,

sprzęgła elastyczne i rozłączne,

mechanizm zmiany skoku śruby napędowej o skrzydłach nastawnych,

obracarka wału i silnika, hamulec.

LINIA WAŁÓW

W przypadku silników wolnoobrotowych łożysko oporowe zazwyczaj jest zainstalowane w silniku, za łożyskiem znajduje się obracarka. W przypadku silników średnioobrotowych rozwiązania są różne - może nie występować w silniku, jeżeli napęd śruby realizowany jest poprzez przekładnię mechaniczną. Wówczas łożysko jest w przekładni albo osobno (rzadko). Pomiędzy przekładnią a silnikiem są instalowane sprzęgła elastyczne (podatne) zmniejszające drgania. (Pomiędzy wałem śrubowym a łożyskiem oporowym jest połączenia sztywne). Jeżeli do przekładni dołączone są dwa (lub więcej) silniki, to pomiędzy silnikami a przekładnią instaluje się również sprzęgło rozłączne. Hamulec - wojenne oraz jednostki , od których wymaga się dużych zdolności manewrowych w celu zastopowania swobodnie obracających się śrub. Położenie linii wałów powinno zapewniać możliwie głębokie zanurzenie śrub. Jeżeli jest konieczne, to wał jest nachylony w płaszczyźnie pionowej.

Istnienie łożysk wywołuje straty tarcia, co wiąże się z wydzielaniem ciepła. Straty te pokrywa moment obrotowy oddawany przez silnik. Wielkość strat określona jest wartością (1w). Sprawność linii wałów (w = 0.98 ÷ 0.99) uwzględnia:

straty w łożysku oporowym, jeżeli nie wchodzi ono w skład silnika głównego (łożysko oporowe Mitchela: do 0.5%, wielokołnierzowe: do 2%),

straty w łożyskach nośnych: do 0.3%,

straty w pochwie wału śrubowego: 0.7 ÷ 1.5%,

straty w dławnicach grodziowych (nieznaczne).

Wał śrubowy. Pełne lub drążone, wyważane statycznie lub dynamicznie. Na fragment w pochwie nakłada się tuleję. Ułożyskowanie w pochwie wału: dwa łożyska (przednie: 1.5 ÷ 3 d, tylne: 4 ÷ 5 d). Średnica: wg przepisów Towarzystwa Klasyfikacyjnego. Zamocowanie śruby napędowej: na wcisk, na wpust, kołpak-nakrętka.

Wały pośrednie Pełne lub drążone, wyważane statycznie lub dynamicznie. Odkute w całości kołnierze lub końcówki stożkowe pod sprzęgła tarczowe. Długości stosownie do typu i wielkości statku, z uwzględnieniem możliwości montażowych, rozmieszczenia łożysk, rozkładu obciążeń i możliwości wykonania (odkuwki, drążenie). Max długości: 2÷6 m dla 30÷250 mm i 6÷12 m dla 250÷600 mm. Łączone sprzęgłami sztywnymi.

Łożyska nośne Jako łożyska nośne są stosowane przede wszystkim łożyska ślizgowe z panwią dzieloną w poziomie i smarowane za pomocą luźnego pierścienia zanurzonego w oleju. Ciepło tarcia odprowadzane jest przez przewodzenie i konwekcję do otoczenia lub za pomocą wody słodkiej lub morskiej przepływającej przez wężownicę umieszczoną w zbiorniku oleju. Stosuje się również łożyska toczne.

Łożysko oporowe. Są to w zasadzie łożyska ślizgowe typu Mitchella z płytkami wahliwymi. Jedno lub wielokołnierzowe (przy dużych siłach naporu)

Dławnica grodziowa Uszczelnienie przejścia wału przez gródź wodoszczelną. Mocuje się je albo do pierścieni ustalających przyspawanych do grodzi albo do zdejmowanych płyt. Proste lub pochylone, dzielone lub niedzielone, smarowane smarem stałym.

Łożyska i uszczelnienia pochwy wału śrubowego (stewy). Łożyska smarowane wodą lub olejem. Tuleje łożyskowe z wkładkami gwajakowymi, lignofolowymi, lignostonowymi (klepki roztaczane po zamontowaniu i namoczeniu) a także tuleje metalowo-gumowe. Woda smarująca i chłodząca łożysko doprowadzana jest pod ciśnieniem do dziobowej części pochwy, uszczelnionej dławnicą. (Gwajak - do 38% żywicy, dobre właściwości przeciwcierne. Lignoston - drewno utwardzane - sprasowana brzoza. Lignofol - sklejane z cienkich płytek drewna i utwardzane). Na dużych statkach stosuje się łożyska ślizgowe wylane białym metalem i smarowane olejem - eliminacja korozyjnego oddziaływania wody morskiej. Uszczelnienia typu: Cedervall, Simplex, Sublime, Supreme, .... - nazwy firm.

SPRZĘGŁA

Elementy, które służą do połączenia silnika, wałów i ewentualnej przekładni w jedną całość. Instalowane ze względów technologicznych, montażowych oraz funkcyjnych. Systematyka: (rozłączne i nierozłączne), (sztywne i podatne).

Sprzęgła nierozłączne sztywne. Sprzęgła te nie są rozłączane podczas pracy. Stosowane są do łączenia elementów linii wałów. Rodzaje: połączenia kołnierzowe, sprzęgła kołnierzowe (tarczowe), łubkowe (małe średnice) oraz tulejowe.

Sprzęgła nierozłączne podatne

Są stosowane do połączeń wałów, które nie przenoszą sił naporu śrub okrętowych. Zadaniem tych sprzęgieł jest zabezpieczenie innych elementów głównego układu napędowego, a przede wszystkim przekładni, przed drganiami oraz chwilowymi przeciążeniami w czasie manewrów, a także zabezpieczenie łożysk nośnych przed dużymi siłami reakcyjnymi, wywoływanymi łamaniem lub przemieszczaniem odcinków linii wałów. Łagodzą nierównomierności przenoszonego momentu obrotowego, tłumią drgania skrętne, zmieniają częstość drgań skrętnych układu. Umożliwiają względny, ograniczony obrót końców łączonych części oraz ruch wałów przy niewielkim braku współosiowości (wpływ zmiany temperatury). Elementem podatnym jest w obecnie produkowanych sprzęgłach guma ukształtowana w oponę, talerz lub stanowiąca wycinek koła.

Wwysokoelastyczne sprzęgła RATO-S.

Wysoko podatny łącznik składający się z czterech wycinków kołowych z nawulkanizowaną gumą i przykręcany do tarczy. Sprzęgła mogą kompensować promieniowe, osiowe i kątowe odkształcenia wałów współpracujących ze sobą maszyn.

Doboru sprzęgła dokonuje się w oparciu o statyczną charakterystykę sztywności skrętnej, określającą kąt skręcenia w zależności od przenoszonego momentu. Określa się albo wymagany nominalny moment albo współczynnik momentu zdefiniowany w katalogu producenta. Wartości nominalne - warunki, w których sprzęgło powinno pracować.

maksymalne - dopuszczalne do pracy krótkotrwałej, zwykle Mmax = 3 × Mnom

niszczące Mniszcz = (7 ÷ 9) × Mnom

Pełne obliczenie i dobór sprzęgła jest możliwe przy znajomości charakterystyk całego układu przenoszenia mocy ( moce, obroty, średnie ciśnienia indykowane, sprawności, wymiary, momenty bezwładności, …). RYS 1 Sprzęgło RATO-S

Sprzęgła rozłączne

Konieczność stosowania takich sprzęgieł pojawiła się z wprowadzeniem układów wielosilnikowych oraz prądnic wałowych. Zadaniem takich sprzęgieł jest umożliwienie włączenia lub wyłączenia dowolnego z silników głównych lub załączanie i odłączanie prądnicy napędzanej od linii wałów, przekładni lub podłączonej do wolnego końca silnika głównego. W układach wielosilnikowych przekładniowych sprzęgła te są montowane albo wewnątrz albo na zewnątrz przekładni.. Na zewnątrz często stanowią jeden zespół z sprzęgłem podatnym - np. sprzęgło MESLU firmy Vulkan.

Stosowane są przede wszystkim sprzęgła cierne rzadziej hydrokinetyczne (małe moce). Istnieją również elektromagnetyczne.

Cierne Zasprzęglenie następuje po wywołaniu nacisku elementów tarciowych wykonanych w postaci powierzchni stożkowych lub tarczowych (wielotarczowych). Docisk wywołany jest przez ciśnienie powietrza lub oleju.

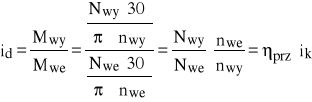

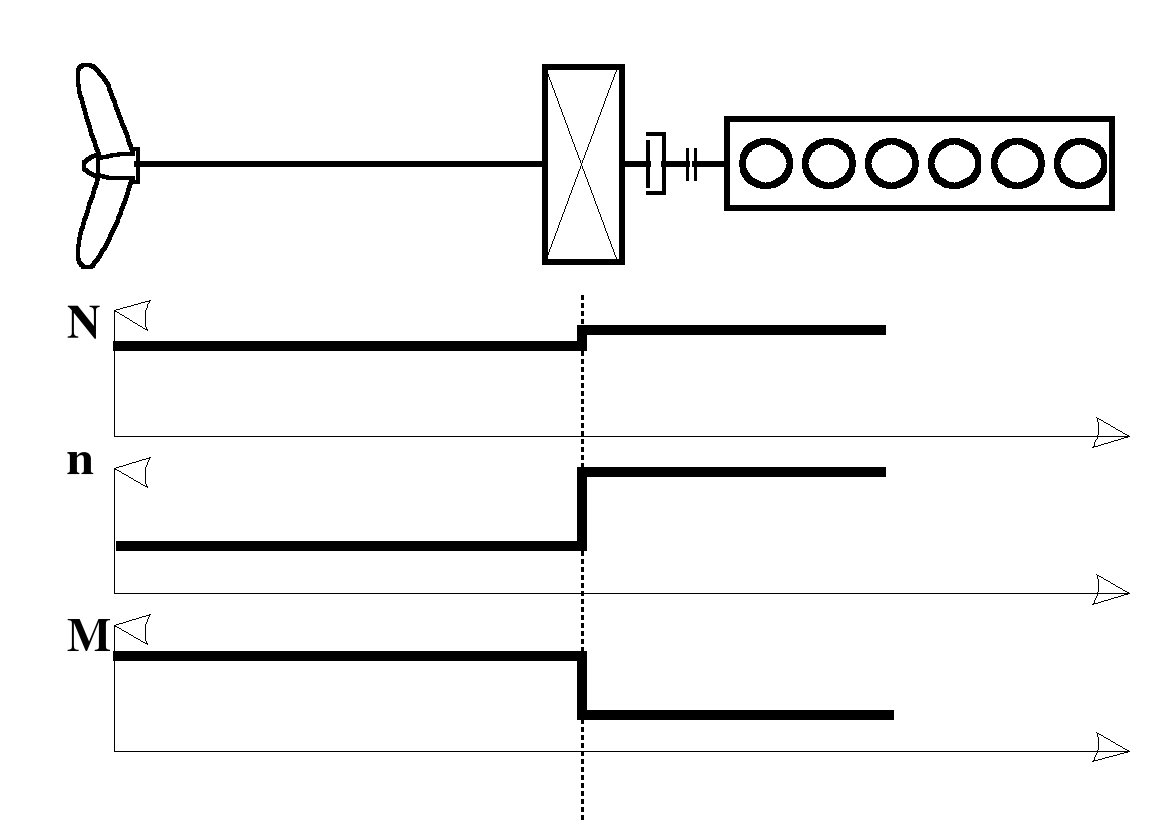

PRZEKŁADNIE

Przekładnie w napędach głównych stosuje się w celu dopasowania obrotów silnika do obrotów śruby. Oprócz tego są stosowane zawsze tam, gdzie wymagana jest redukcja lub podwyższenie prędkości obrotowej. Współcześnie, w napędach głównych stosowane są przekładnie mechaniczne, hydrauliczne lub elektryczne.

Przekładnie mechaniczne

Klasyfikacja:

położenie osi wałów: równoległe, kątowe,

ruch osi kół: zwykłe, obiegowe (planetarne),

wartość przełożenia: redukcyjne, multiplikacyjne,

liczba stopni: jedno- i wielostopniowe,

liczba wałów napędzających i napędzanych: pojedyncze, rozdzielcze, zbiorcze,

zmiana kierunku obrotów: nienawrotne i nawrotne,

przesunięcie osi wałów: poziome, pionowe lub współosiowe.

Przekładnie mogą mieć wbudowane łożysko oporowe oraz sprzęgła elastyczne i rozłączne sterowane pneumatycznie lub hydraulicznie. Zmiana kierunku obrotów śruby napędowej jest osiągana poprzez zastosowanie śruby o skrzydłach nastawnych, silnika nawrotnego albo przekładni nawrotnej (rewersyjnej). Przekładnie nawrotne, z uwagi na skomplikowanie przekładni buduje się raczej dla mniejszych mocy napędu głównego. W układach z silnikami średnioobrotowymi są stosowane przekładnie zębate czołowe jedno lub dwustopniowe o przełożeniu 1:4 (1:6). Obroty silników od 400 do 600 o/min, śruby 80÷280 o/min. Są to najczęściej przekładnie o kołach walcowych ewolwentowych z zazębieniem zewnętrznym lub wewnętrznym, z zębami prostymi lub skośnymi. Jeżeli występuje załamanie linii wałów, to stosuje się przekładnie stożkowe. Przy wysokich prędkościach obrotowych (silnik szybkoobrotowy, turbina gazowa, turbina parowa) i wymaganej dużej redukcji obrotów stosuje się przekładnie czołowe planetarne. Parametry określające przekładnię to: przenoszona moc i moment obrotowy, sprawność, prędkości obrotowe (wejściowa i wyjściowa) i wynikające z nich przełożenie. Dla przekładni wielowejściowych istotne jest także odstęp osi wałów, wynikający z minimalnego rozstawu przyłączonych silników. Zmiana mocy, momentu i prędkości obrotowej w przekładni redukcyjnej jest pokazana na rys.

przełożenie kinematyczne przekładni

Przełożenie dynamiczne przekładni

W dolnej części korpusu przekładni znajduje się zazwyczaj zbiornik oleju smarowego. W przekładniach małych stosowane jest smarowanie rozbryzgowe. W przekładniach dużych: smarowanie obiegowe za pomocą pompy z napędem elektrycznym lub napędzanej od przekładni. Chłodzenie oleju za pomocą wody słodkiej lub morskiej przepływającej przez wężownicę umieszczoną w zbiorniku albo w osobnej chłodnicy.

Sprawność przekładni wynosi 98 ÷ 99%. (większa dla większych przekładni). Strumień ciepła jaki należy odprowadzić od przekładni (w oleju smarowym) wynosi:

Dobór przekładni wykonuje się w oparciu o wartość współczynnika momentu (spełnienie warunków wytrzymałościowych, łącznie z przeciążeniem określonym np. klasą lodową) oraz potrzebną wartość przełożenia. Dla przekładni np. dwusilnikowych należy dodatkowo uwzględnić minimalny odstęp pomiędzy silnikami. Dla przekładni jednowejściowych: poziome przesunięcie osi w układach dwusilnikowych, pionowe przesunięcie osi - napęd główny jednym silnikiem.

Przekładnie planetarne

W przekładni planetarnej oś obrotu przynajmniej jednego koła zębatego zmienia swoje położenie względem korpusu. Koła obiegowe (satelity) są ułożyskowane w obrotowym jarzmie tak, że mogą toczyć się po kołach centralnych (zwanych słonecznymi lub głównymi) o osiach stałych. Jedno z kół centralnych (o zazębieniu wewnętrznym) jest nieruchome. Uzyskuje się wówczas jednakowe zwroty obrotów wału wejściowego i wyjściowego. Jeżeli w zespole: koło centralne c, satelita s, jarzmo j, wieniec w unieruchomione zostaje jarzmo, to uzyskuje się przeciwne zwroty wału wejściowego i wyjściowego (taką przekładnię nazywa się pseudoplanetarną.

PĘDNIKI OKRĘTOWE

Do najbardziej znanych pędników okrętowych należą: śruby okrętowe, koła łopatkowe, pędniki cykloidalne (Voith-Schneidera) oraz pędniki strugowodne.

Mogą nimi również być śmigła lotnicze i silniki turboodrzutowe

Śruby obejmują: śruby o skoku stałym, śruby o skoku nastawnym, zespoły dysza-śruba, śruby superkawitacyjne (max=0,65), śruby tandem współbieżne i przeciwbieżne. Śruba jest pędnikiem hydraulicznym o osi poziomej, wzdłużnej, składającym się z 2÷7 skrzydeł usytuowanych promieniowo w piaście, w jednakowych odstępach kątowych od siebie.

Najbardziej rozpowszechnionym pędnikiem jest śruba o skoku ustalonym. Stosunkowo prosta, łatwa w montażu, charakteryzuje się stosunkowo wysoką sprawnością, małym ciężarem niskim kosztem. Wadą jest niemożność wykorzystania pełnej mocy silnika napędowego w warunkach innych niż projektowe (zmiana warunków na skutek zmiany pogody, stanu załadowania, stanu powierzchni kadłuba) oraz mała elastyczność przy manewrach. Rodzaje: śruby B-Wageningen, Gawna.

Średnica śruby napędowej dla masowców i zbiornikowców około 0.65 zanurzenia konstrukcyjnego (Tkonstr), dla kontenerowców około 0.74 Tkonstr

W celu wyeliminowania wad śrub stałych skonstruowano śrubę nastawną: skrzydła śruby są przestawiane przez ich obrót w piaście. Przydatna dla jednostek pływających przy mocno zmieniających się obciążeniach pędnika (holowanie, trałowanie, manewry, stała prędkość obrotowa - przy prądnicy wałowej). Śruby te, ze względu na rozwiązanie mechanizmu przesterowania, budowane są z liczbą skrzydeł 2÷5. Największa moc doprowadzana do jednej śruby wynosi obecnie 43 tys. kW, a maksymalna średnica 11 m.

Śruby nastawne charakteryzują się następującymi cechami:

w każdych warunkach pływania umożliwiają wykorzystanie pełnej mocy silnika głównego lub pracę z ograniczoną mocą przy stałej marszowej prędkości obrotowej silnika,

pływanie wstecz statku uzyskuje się przez zmianę skoku śruby bez konieczności zmiany liczby i kierunku obrotów silnika. Silnik pracuje bez zmiany kierunku obrotów w związku z tym zwiększa się jego żywotność i niezawodność,

zmniejszenie prędkości statku - hamowanie ruchu - odbywa się w czasie o 20 ÷ 30% krótszym niż dla statków ze śrubami stałymi,

możliwe jest uzyskanie bardzo małych prędkości statku, co jest ograniczone w układach napędowych ze śrubą stałą ze względu na konieczność utrzymania minimalnej statecznej prędkości obrotowej silnika głównego.

Wady:

wyższy koszt inwestycyjny w stosunku do śrub o stałym skoku,

mniejsza o 2 ÷ 3% sprawność dla warunków projektowych, która wyraźnie pogarsza się dla zmienionych skoków śruby przy obciążeniach częściowych,

skomplikowana konstrukcja mechanizmu przesterowania skrzydeł wymagająca zwiększonej uwagi przez obsługę i zwiększająca koszty przeglądów i napraw.

Pędniki azymutalne

Pędniki azymutalne stosowane są tam, gdzie od jednostki pływającej wymaga się bardzo dobrych własności manewrowych. Do takich jednostek należą holowniki portowe, redowe, promy, pogłębiarki, barki i pontony. Nadają się również do jednostek wymagających dynamicznego pozycjonowania. Mogą być mocowane do kadłuba na stałe lub być wciągane. Największe pędniki azymutalne zastosowano na finskich lodołamaczach (5 000 kW, 5 m średnica śruby).

Pędnik Voith-Schneidera - siła napędzająca wytwarzana przez pędnik jest osiągana przez ruch po kole płatów płaskich o zmiennym kącie natarcia. Obrót płatów odbywa się w płaszczyźnie wodnicowej pod dnem statku. Siła naporu może przybierać dowolny kierunek w płaszczyźnie poziomej (360o). Statek nie wymaga steru. Napęd skomplikowany konstrukcyjnie, kosztowny.

Pędnik strugowodny W pędniku następuje - zasysanie wody spod dna za pomocą pompy i wyrzucanie jej z pewną prędkością w kierunku przeciwnym do zamierzonego kierunku ruchu. Woda zasysana przez pompę przechodzi przez stopniowo zwężający się kanał wlotowy, kręgi robocze impelerów oraz prowadnice, których celem jest zlikwidowanie prędkości obwodowych strumienia, Sprawność do 50 %.

ELEKTROWNIA OKRĘTOWA

Zadaniem elektrowni jest dostarczenie prądu elektrycznego do napędu urządzeń wyposażonych w silniki elektryczne, do ogrzewania, oświetlenia oraz urządzeń radiowo-nawigacyjnych w każdym stanie eksploatacji statku. Na statkach stosuje się prąd przemienny trójfazowy o napięciu 400 V lub 440 V (oświetlenie 220 V) i częstotliwości 50 lub 60 Hz. Stosownie do częstotliwości, wybiera się obroty silników napędowych, które wynoszą np. 720, 750, 900, 1200 obr/min - podzielne bez reszty przez wartość częstotliwości. Na jednostkach z napędem spalinowo- (lub turbinowo-) elektrycznym elektrownia jest związana z maszynami napędu głównego, na pozostałych jednostkach stanowi pewną odrębną grupę urządzeń.

Moc i struktura elektrowni statku zależy od jego typu, rodzaju układu napędowego i sposobu wykorzystania różnych źródeł energii do napędu prądnic. Zapotrzebowanie na energię elektryczną jest uzależnione od następujących czynników:

typ, wielkość statku, rodzaj przewożonego ładunku,

linia żeglugowa (strefa klimatyczna), pora roku i doby,

typ i moc głównego silnika napędowego oraz rodzaj paliwa,

stopień elektryfikacji i automatyzacji statku

rozpatrywany, charakterystyczny dla danego statku stan (stany) eksploatacji.

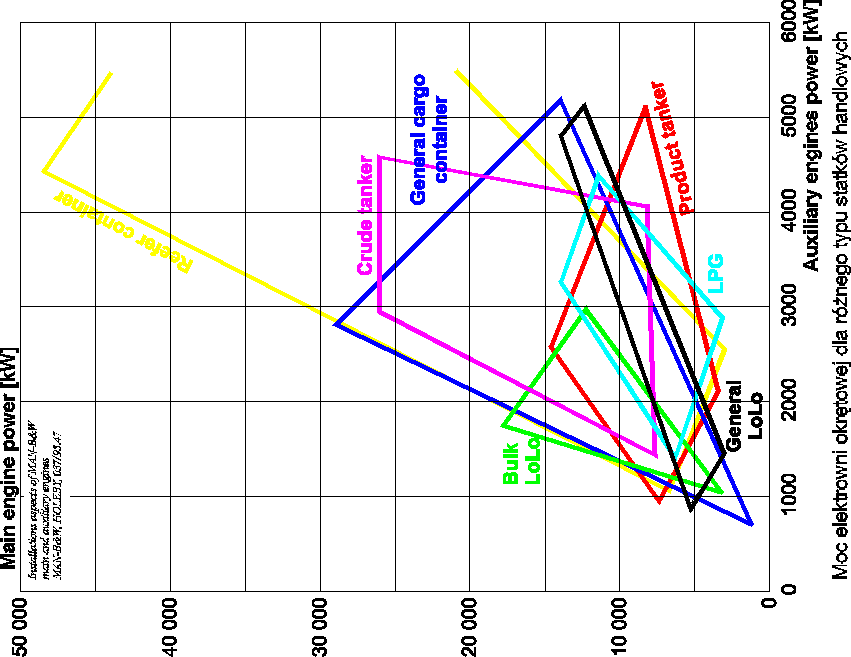

Moc zainstalowana (suma mocy wszystkich prądnic, za wyjątkiem awaryjnej) elektrowni zależy od zapotrzebowanej mocy wszystkich odbiorników znajdujących się na statku. Dla statku towarowego, stosunek zainstalowanej mocy elektrowni do mocy na wale silnika głównego zawiera się najczęściej w przedziale 15÷35%

Oprócz podstawowych zespołów prądotwórczych wytwarzających energię elektryczną podczas normalnej eksploatacji, na statku instaluje się awaryjny zespół prądotwórczy o mocy potrzebnej do zasilania oświetlenia awaryjnego, latarni sygnałowo-pozycyjnych, środków łączności, wyposażenia radiowo-nawigacyjnego, jednej z pomp pożarowych i innych, niezbędnych dla bezpieczeństwa statku i ludzi urządzeń (np. silników wind szalupowych).

Do wytwarzania energii elektrycznej instalowane są:

niezależne zespoły prądotwórcze z silnikami spalinowymi tłokowymi, spalającymi paliwo ciężkie lub lekkie,

urządzenia sprzęgnięte mechanicznie z linią wałów napędowych (prądnice wałowe), napędzane przez przekładnię multiplikacyjną (lub bez przekładni) od wału pośredniego lub od przekładni przy napędzie pośrednim śruby okrętowej

urządzenia sprzęgnięte mechanicznie z silnikiem głównym (usytuowane z boku silnika lub od strony wolnej końcówki wału korbowego),

urządzenia wykorzystujące energię odlotową spalin z silnika głównego (np. turboprądnice zasilane parą z kotłów utylizacyjnych),

Liczbę podstawowych źródeł energii elektrycznej określają przepisy Towarzystwa Klasyfikacyjnego, pod nadzorem którego jest budowany statek. Przepisy PRS wymagają, aby na każdym statku o pojemności 300 gt i większej źródło energii elektrycznej składało się z co najmniej dwóch prądnic z niezależnym napędem. Liczba i moc zespołów prądotwórczych i przetwornic energetycznych wchodzących w skład podstawowego źródła energii elektrycznej, powinna być taka, aby po wypadnięciu z pracy jednego z nich, pozostałe zapewniały możliwość zasilania ważnych urządzeń statku,.......

Zamiast jednego z zespołów prądotwórczych może być zastosowana prądnica wałowa, jeżeli ma praktycznie stałą prędkość obrotową przy różnych prędkościach statku oraz istnieje możliwość uruchomienia napędu statku w przypadku unieruchomienia dowolnego zespołu prądotwórczego.

Tradycyjny układ elektrowni statku towarowego (z napędem innym niż spalinowo- lub turbinowo-elektryczny) składa się z 2 do 5 zespołów prądotwórczych, przy czym najczęściej spotyka się siłownie z trzema lub czterema zespołami prądotwórczymi.

Drobnicowce mają zazwyczaj trzy zespoły, chłodniowce - cztery zespoły, kontenerowce - trzy lub cztery zespoły, przy czym częściej niż na innych statkach występuje prądnica wałowa zwłaszcza, jeżeli kontenerowiec może przewozić pewną liczbę kontenerów chłodzonych. Na statkach pasażerskich lub promach instaluje się 4 lub 5 zespołów.

Układy elektrowni okrętowych - niektóre schematy rozwiązań na rysunkach

Urządzenia do generowania energii elektrycznej

Niezależne zespoły prądotwórcze

Niezależne zespoły prądotwórcze są podstawą każdej elektrowni okrętowej. Zapewniają jako jedyne, (pomijając akumulatory) wytwarzanie energii elektrycznej we wszystkich stanach eksploatacji statku. W zespołach tych synchroniczna prądnica trójfazowego prądu przemiennego sprzęgnięta jest bezpośrednio z wysokoprężnym średnio lub szybkoobrotowym tłokowym silnikiem spalinowym, w którym spalany jest olej napędowy lub paliwo pozostałościowe (takie same, jakim zasilane są silniki główne). Silniki są zasilane paliwem pozostałościowym podczas jazdy w morzu jak i podczas postoju w porcie. Zespoły prądotwórcze mogą być dostarczone przez producenta w postaci modułu zamontowanego na wspólnej ramie, z zainstalowanym wyposażeniem zapewniającym pracę silników spalinowych (chłodnice wody słodkiej i oleju, filtry, pompy i układy regulujące parametry czynników obsługujących silniki). Zastosowanie spalinowych zespołów prądotwórczych do produkcji energii elektrycznej pozwala na uniezależnienie wytwarzania energii od pracy silnika głównego oraz charakteryzuje się niskim kosztem inwestycyjnym.

W elektrowni statku składającego się z niezależnych zespołów prądotwórczych jeden lub dwa zespoły mają moc pokrywającą zapotrzebowanie na energię elektryczną w długich stanach eksploatacji statku. Następny zespół jest w tzw. „gorącej” rezerwie, przygotowany do natychmiastowego zasilania sieci elektrycznej przy braku mocy lub nieprawidłowej pracy eksploatowanych zespołów. Zainstalowany następny zespół (trzeci lub czwarty) umożliwia wykonywanie przeglądów lub napraw poszczególnych zespołów.

Do światowych producentów pomocniczych silników spalinowych należą takie firmy jak np.MAN-B&W, Wärtsilä, Mak, Volvo. …..

Prądnice wałowe

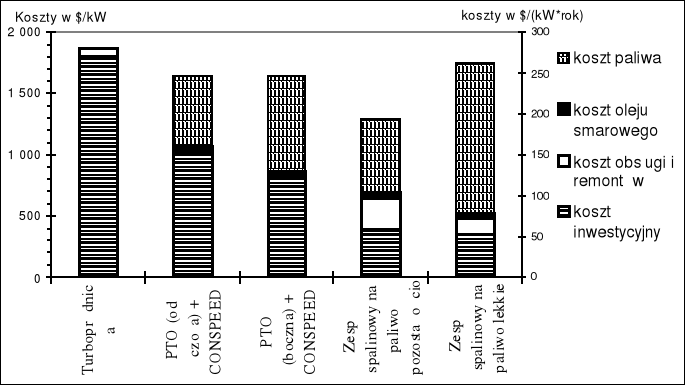

Prądnice wałowe napędzane przez silnik główny stanowią jeden z alternatywnych sposobów obniżenia zużycia paliwa i kosztów wytwarzania energii elektrycznej na statkach w czasie ich ruchu marszowego w morzu. Zastosowanie ich wiąże się z następującymi zaletami:

zmniejszenie kosztów paliwa i olejów smarowych na wytworzenie 1 kWh, co wynika z wyższej sprawności silnika głównego w stosunku do silników pomocniczych i ewentualnie niższej ceny paliwa spalanego w silnikach głównych,

mniejsze nakłady na obsługę, przeglądy i koszty remontów elektrowni, (silniki o wyższych obrotach mają krótsze resursy),

wydłużenie okresu eksploatacji niezależnych zespołów prądotwórczych,

mniejszy hałas w siłowni,

zmniejszenie ilości spalin wydzielanych do atmosfery,

możliwość użycia prądnicy jako napędu awaryjnego statku.

Podstawowym problemem przy zainstalowaniu prądnicy wałowej jest konieczność utrzymania stałej częstotliwości generowanego prądu, co wymaga zastosowania stabilizatorów częstotliwości lub eksploatacji prądnicy tylko przy ustalonych prędkościach obrotowych silnika głównego. Zmiana częstotliwości prądu spowodowana zmiana prędkości obrotowej linii wałów nie powinna być większa od +5% wartości znamionowej. Napięcie wytwarzanego prądu w stanach ustalonych przy wyżej podanych wahaniach prędkości obrotowej powinno utrzymywać się z dokładnością +2,5%.

Prądnice wałowe stosowane do generowania energii elektrycznej na statkach w czasie ich ruchu marszowego sprzęgnięte są mechanicznie z linią wałów lub bezpośrednio z silnikiem głównym. Zależnie od sposobu połączenia z układem napędowym statku instalowane są prądnice wolnoobrotowe o prędkościach obrotowych równych prędkościom obrotowym linii wałów lub silnika wolnoobrotowego (przy napędzie prądnicy bezpośrednio od wału korbowego) i prądnice szybkoobrotowe napędzane poprzez przekładnie zwiększające prędkości obrotowe do ok. 1000÷1200 i więcej obrotów na minutę. W przekładniowych układach napędowych najczęściej stosowane jest połączenie prądnic z przekładniami głównymi. Do połączenia prądnicy z przekładnią główną stosowane są sprzęgła elastyczne i rozłączne. Prądnice wolnoobrotowe maja relatywnie duże masy i gabaryty ze względu na duża ilość par biegunów. Osadzane bezpośrednio na linii wałów stwarzają poważne problemy montażowe i remontowe. Jedyną zaletą ich stosowania jest wyeliminowanie przekładni i sprzęgła łączącego z układem napędowym statku.

Moc instalowanych na statkach prądnic wałowych zależy od typu i zadań statków. Zasadą jest aby prądnice wałowe pokrywały w pełni zapotrzebowanie na energię elektryczna w czasie pływania w warunkach marszowych. Na ogół prądnice wałowe na statkach towarowych nie współpracują synchronicznie z innymi prądnicami. Praca równoległa tych prądnic jest chwilowa (2 ÷ 7 s) w czasie przejmowania obciążenia. Statystycznie najczęściej instalowane są prądnice wałowe o mocach w zakresie 300 ÷ 1500 kW.

Stałą wartość częstotliwości na zaciskach prądnic wałowych, w układach napędowych ze śrubami o nastawnym skoku, można zapewnić utrzymując stałą prędkość obrotową silników głównych poprzez zmianę skoku śruby przy zmiennych prędkościach i warunkach pływania statku, co prowadzi do obniżenia kosztów inwestycyjnych takiej elektrowni.

Dla układu silnik-śruba o stałym skoku rzeczywiste eksploatacyjne prędkości obrotowe śrub napędowych na drobnicowcach (zwłaszcza kontenerowcach) zawierają się w przedziale 92÷96% obrotów nominalnych. Przy tych prędkościach statki eksploatowane są przez stosunkowo długi okres czasu pracy silnika głównego. Zastosowanie układów prądnic wałowych ze stabilizacją częstotliwości prądu wydłuża okres ich eksploatacji do 90÷95% czasu pracy silnika głównego. Układy takie pracują w szerokim zakresie zmiany prędkości obrotowych silnika, tj. w przedziale 70÷100% prędkości znamionowej.

Dla maksymalnego wykorzystania prądnicy wałowej w czasie pracy silnika głównego, w układach napędowych ze śrubą stałą, stosowane są rożne urządzenia stabilizujące częstotliwość wytwarzanego prądu. Są to:

przetworniki maszynowe (prądnica-prostownik-silnik elektryczny prądu stałego-prądnica). Przetworniki maszynowe używane są do przetwarzania prądu stałego na prąd przemienny. Napędzana przez przekładnię prądnica prądu stałego z automatyczną regulacją napięcia generuje prąd stały. Generowana przez prądnicę energia elektryczna jest przekazywana do silnika prądu stałego sprzęgniętego z prądnicą synchroniczną. Stała wartość prędkości obrotowej jest utrzymywana przez zmianę prądu wzbudzenia prądnicy prądu stałego. Z powodu relatywnie dużych mas i kosztów przetworniki maszynowe nie są w zasadzie stosowane.

przetworniki statyczne - falowniki. Przetworniki statyczne są zespołami tyrystorów i układów sterowania. W przetworniku prąd z prądnicy napędzanej przez przekładnię lub wał jest prostowany, a następnie przekształcany stosownie do potrzeb wynikających z cech odbiorników w sieci.

prądnice asynchroniczne z regulatorem częstotliwości. W układzie z regulowaną częstotliwością, prądnicą jest maszyna asynchroniczna z wirnikiem zasilanym prądem przemiennym. Przez odpowiednie dobranie częstotliwości prądu zasilania wirnika można stabilizować częstotliwość generowanego napięcia i prądu. Urządzenia funkcjonujące na tej zasadzie oferuje firma Siemens AG. W katalogach firmy urządzenia są określane nazwa FRECON (frequency-controlled generators).

przekładnie ze zmiennym przełożeniem (CON-SPEED - firma Sulzer, RCF -Renk Constans Frequency-firma MAN-B&W). Przekładnia taka składa się z zębatej bezstopniowej przekładni planetarnej, której przełożenie regulowane jest w sposób ciągły poprzez sprzężoną z nią przekładnią hydrostatyczną. Układ ten zapewnia stałą prędkość obrotową prądnicy wałowej przy zmianie prędkości obrotowej napędzającego silnika w zakresie 70÷100% jego prędkości nominalnej. Sprawność takiego regulatora prędkości jest wysoka, co wynika z faktu, że jedynie ~20% energii na wale wejściowym przenoszone jest przez przekładnię hydrostatyczną, która jest głównym źródłem strat. CON-SPEED (RCF) jest stosowany przy napędzie prądnic wałowych poprzez przekładnię PTO. Przekładnia PTO stanowi integralną cześć silnika głównego i umożliwia wariantowe usytuowanie prądnicy w stosunku do silnika.

Zainstalowanie urządzeń stabilizujących częstotliwość napięcia zwiększa okres eksploatacji prądnicy wałowej, ale zwiększa straty energetyczne związane z ich pracą oraz koszty inwestycyjne.

Sprawność tych urządzeń wynosi:

przetworników maszynowych ok. 85%,

tyrystorowych przetworników statycznych 88÷92%,

prądnic asynchronicznych z regulatorem częstotliwości (FRECON) w zakresie 83÷100% znamionowych prędkości obrotowych 92÷94,5%, a w zakresie 70÷83% sprawność wynosi ok. 90%,

przekładnie ze zmiennym przełożeniem (Con-Speed, RCF) w zakresie 70÷100% znamionowych prędkości obrotowych pracują ze sprawnością 92÷98%.

Prądnice utylizacyjne

Innym rozwiązaniem wytwarzania energii elektrycznej na statkach jest zastosowanie prądnic wykorzystujących energię spalin wylotowych z silnika głównego. Do napędu prądnic utylizacyjnych stosowane są turbiny parowe zasilane parą produkowaną w kotłach na spaliny odlotowe z silnika głównego lub turbiny spalinowe zasilane bezpośrednio tymi spalinami.

Turboprądnica w instalacji WHR (Waste Heat Recovery) nie „zużywa paliwa” i cechuje się niskimi kosztami eksploatacyjnymi. Zmiany cen paliwa w okresie eksploatacji statku nie wpływają na koszty otrzymywania energii elektrycznej z instalacji WHR. Wadą są duże koszty inwestycyjne.