PŁUCZKI WIERTNICZE

Prof. dr hab. inż. Danuta Bielewicz

1. Zadania płuczek wiertniczych

Płuczka wiertnicza wywiera istotny wpływ na wszystkie operacje technologiczne w czasie wiercenia otworów i dowiercania złóż ropy naftowej i gazu ziemnego. Płuczka wiertnicza w otworze powinna spełniać zadania, które mają związek z jej określonymi właściwościami. Wyróżnia się następujące zadania płuczek:

Oczyszczanie dna otworu ze zwiercin i ich transport na powierzchnię,

Równoważenie ciśnienia górotworu i kontrola ciśnienia złożowego,

Utrzymywanie komponentów płuczki i zwiercin w stanie zawieszenia w czasie przerw w krążeniu płuczki i łatwe oddzielanie zwiercin w systemie oczyszczania,

Minimalizacja uszkodzenia przepuszczalności złóż produktywnych w strefie przyotworowej i zabezpieczenie prawidłowej ochrony złoża,

Utrzymanie stabilności ściany otworu,

Chłodzenie, smarowanie (i wpływ na obniżenie ciężaru przewodu wiertniczego na skutek siły wyporności),

Przenoszenie energii hydraulicznej na dno otworu,

Kontrola korozji,

Przyczynianie się do skutecznego cementowania oraz udostępnienia złoża,

Minimalizowanie szkodliwego oddziaływania na środowisko naturalne.

.

Ad 1. Jednym z najważniejszych zadań płuczki wiertniczej w trakcie wiercenia otworu jest oczyszczanie dna otworu i wynoszenie zwiercin. Oczyszczanie dna otworu jest funkcją wielkości, kształtu i gęstości

zwiercin w odniesieniu do prędkości wiercenia, prędkości obrotowej przewodu wiertniczego oraz parametrów reologicznych, gęstości i prędkości przepływu płuczki wiertniczej w przestrzeni pierścieniowej. Wysoka prędkość przepływu płuczki wiertniczej zapewnia dobre wynoszenie zwiercin. Wysoką prędkość przepływu uzyskuje się przy przepływie turbulentnym, który jednakże w określonych warunkach geologicznych może być przyczyną problemów w otworze. Oczyszczanie otworów kierunkowych o dużym kącie nachylenia i otworów poziomych jest trudniejsze niż otworów pionowych. Zwierciny osadzają się prostopadle do kierunku przepływu na dolnej części ściany otworu tworząc zasypy (efekt Boycotta). Dla poprawy wynoszenia zwiercin stosowane są w takich otworach dwa sposoby:

użycie płuczek tzw. „rozrzedzanych ścinaniem” o dużej lepkości przy niskich prędkościach ścinania (duże wartości odczytów z Fanna przy 3 i 6 obr/min), które zapewniają przepływ laminarny: tego rodzaju płuczki i charakter przepływu zapobiega opadaniu zwiercin i erozji.

b) użycie płuczek charakteryzujących się niskimi lepkościami , które zapewniają przepływ turbulentny; duża prędkość przepływu zapobiega opadaniu zwiercin; jednakże przy przerwaniu krążenia nastąpi szybkie ich opadanie.

Ad 2. Kontrola ciśnienia złożowego oznacza stworzenie w otworze warunków

przy których nie będzie nagłego dopływu cieczy złożowej do otworu.

W niektórych rejonach geologicznych np. silnej aktywności tektonicznej, w warstwach słabo zwięzłych ciśnienie hydrostatyczne może być czynnikiem stabilizującym ścianę otworu. W otworach o dużym kącie nachylenia i w otworach horyzontalnych stabilność ściany otworu jest zagrożona w większym stopniu i również może być kontrolowana przez wywieranie odpowiedniego ciśnienia hydrostatycznego.

Formacje o anomalnie niskich ciśnieniach są przewiercane z użyciem takich płynów jak powietrze, gaz, mgła, piana, płuczki aeryzowane.

Gęstość płuczki do wiercenia w określonych warunkach geologicznych powinna być tak dobrana aby zapewniać kontrolę ciśnienia złożowego (min) i nie powodować szczelinowania złoża (max). W praktyce gęstość płuczki powinna być uwarunkowana zachowaniem stabilności ściany otworu z kontrolą ciśnienia złożowego.

Ad 3 Płuczki muszą posiadać właściwości utrzymania w stanie zawieszenia jej

składników: materiałów obciążających, dodatków regulujących jej parametry w różnych warunkach, a ponadto utrzymywać w stanie zawieszenia w warunkach statycznych zwierciny, aby nie spowodować zasypywania świdra lub powstania zasypów w otworach kierunkowych i poziomych.

Ad 4 Ochrona przepuszczalności złoża w strefie przyotworowej ma na celu

zachowanie zdolności cieczy złożowej do przepływu przez skały porowate w tej strefie. Nieodpowiednia płuczka przy dużym ciśnieniu w otworze może spowodować inwazję filtratu o znacznym zasięgu w złoże oraz powstanie grubego osadu filtracyjnego na ścianie otworu..

W przypadku dowiercania złoża o dużej przepuszczalności dla jego ochrony do płuczki dodaje się blokatory nieorganiczne (np. węglan wapnia) i organiczne, (np. niemodyfikowana celuloza itp.). Wielkość cząstek blokatorów określana jest w takim przypadku jako 1/3 wg Bakova największej średnicy por.

Zjawiska prowadzące do uszkodzenia złoża mogą być natury chemicznej wywołane przez płuczkę wiertniczą lub ciecz do wywołania produkcji, lub mechanicznej spowodowane metodą udostępniania złoża.

Najczęściej spotykane mechanizmy powodujące uszkodzenie złoża to:

zatykanie cząstkami stałymi por skały przepuszczalnej,

pęcznienie lepiszcza ilastego,

powstanie stałych produktów reakcji filtratu i cieczy złożowych oraz cieczy do wywołania produkcji (solanki, kwasy itp.) i cieczy złożowych

powstawanie emulsji : filtrat - węglowodory.

Metoda udostępniania złoża decyduje jaki stopień jego ochrony jest wymagany. Np. jeśli otwór jest orurowany i zacementowany stosuje się perforację w celu udostępniania złoża Wówczas wydajność z odwiertu będzie wysoka mimo uszkodzenia strefy przyotworowej.

Jeśli np. otwór poziomy jest dowiercany jedną z metod „open - hole” wymagana jest płuczka typu „drill-in”. Ponieważ uszkodzenie złoża może być tak duże, że uniemożliwi całkowicie dopływ cieczy złożowej, wybór płynu do dowiercania powinien być przeprowadzony każdorazowo w oparciu o badania laboratoryjne na rdzeniach z danego rejonu.

Właściwa ocena złoża jest zasadniczym celem wierceń zwłaszcza wierceń eksploatacyjnych. Zarówno warunki geologiczne jak również parametry technologiczne oraz zjawiska fizyko-chemiczne zachodzące na kontakcie płuczka-złoże mogą wpływać na jego prawidłową ocenę

Informacje te są zapisywane w dzienniku płuczkowym obok litologii, prędkości wiercenia, wydzielania się gazu, plam ropy na zwiercinach czy innych parametrów geologicznych i wiertniczych.

Bezawaryjny przebieg pomiarów przy zastosowaniu przyrządów pomiarowych na kablu zapewnia m.in. odpowiednia gęstość płuczki i cienki osad iłowy oraz utrzymywanie nominalnej średnicy otworu.

Ad 5 Czynniki wpływające na stabilność ściany otworu można podzielić na:

1)fizyko-mechaniczne; ciśnienie hydrostatyczne (gęstość płuczki), charakter przepływu w przestrzeni pierścieniowej,

2)fizyko-chemiczne - związane z wykorzystaniem zjawisk fizykoche-micznych:

inhibicja hydratacji skał ilastych jonowa i polimerowa (wymiana

jonów i kapsułujące działanie polimerów),

zatykanie mikroszczelin i uszczelnianie ściany przez asfalt, gilsonit

w celu redukcji filtracji,

- dobór aktywności fazy wodnej w płuczkach olejowych w celu

„odwodnienia” skał ilastych (zjawisko osmozy).

Formacje, w których istnieje największe zagrożenie wystąpienia niestabilności ściany to:

łupki sypliwe (obwały, zasypy itp.)

słabo scementowane piaskowce (erozja)

iły (pęcznienie, zaciskanie)

W zależności od rodzajów przewiercanych skał należy podjąć przedsięwzięcia uwzględniające zarówno oddziaływanie mechaniczne jak i chemiczne. W skałach ilastych niejednokrotnie podniesienie gęstości płuczki i/albo użycie płuczki o podwójnym systemie inhibicji eliminuje problem niestabilności, zaś w słabo scementowanych piaskowcach zastosowanie programu hydraulicznego o łagodniejszym charakterze przepływu.

Do przewiercania skał ilastych najbardziej ulegających hydratacji w celu uniknięcia problemu,celowym jest użycie płuczek olejowych lub płuczek na osnowie olej ów syntetycznych z regulowaną aktywnością.

Ad 6. W czasie pracy świdra wydziela się ciepło, które jest odprowadzane przez

strumień krążącej płuczki. Ponadto krążąca płuczka działa jako czynnik smarny. Dzięki działaniu chłodzącemu i smarnemu płuczki świdry, silniki wgłębne i przewód wiertniczy zużywają się wolniej niż w przypadku braku tych oddziaływań. Smarność określonej płuczki oznaczona jest przez współczynnik tarcia. Najlepszy efekt smarowania uzyskuje się przy użyciu płuczek olejowych i płuczek na osnowie olejów syntetycznych. W płuczkach na osnowie wodnej ich smarność poprawia się przez dodatek środków smarnych, natomiast najmniejszą zdolnością chłodzenia i smarowania charakteryzują się płuczki powietrzne i gazowe. Objawami zbyt małego smarowania jest wzrost momentu obrotowego i tarcia, duże zużycie narzędzi i objawy działania cieplnego na przewodzie. Aczkolwiek należy mieć na uwadze, że mogą to być skutki oblepiania świdra, wrębu w otworze czy niedostatecznego oczyszczania.

Płuczka wiertnicza zgodnie z prawem Archimedesa przyczynia się do obniżenia ciężaru przewodu czy rur okładzinowych zawieszonych na haku na skutek oddziaływania sił wyporności.

Ad 7. Energia hydrauliczna dostarczana do otworu wiertniczego powinna zapewniać maksymalną prędkość wiercenia przy jednoczesnym dobrym usuwaniu zwiercin z jego dna. Płuczka wiertnicza dostarcza energii dla pracy silnika wgłębnego, a także pozwala na przeprowadzenie niezbędnych pomiarów w otworze i ich rejestrację w czasie wiercenia. Programy hydrauliczne bazują na takim doborze wielkości dysz świdra aby wykorzystać maksimum mocy hydraulicznej na świdrze przy wykorzystaniu parametrów (ciśnienia, wydatku) pomp płuczkowych.

Ad 8. Elementy przewodu wiertniczego, rury okładzinowe i urządzenia napowierzchniowe mające kontakt z płuczką wiertniczą narażone są na różne rodzaje korozji. Gazy rozpuszczalne w płuczce takie jak tlen, dwutlenek węgla i siarkowodór oraz sole wywołują bardzo poważne problemy związane z korozją. Generalnie można powiedzieć, że niskie pH przyczynia się do przyspieszenia korozji. Najmniej korozyjne są płuczki olejowe. Z płuczek na osnowie wodnej płuczka o wysokim pH charakteryzuje się najniższym stopniem korozyjności. Dużą korozję wywołują płuczki zasolone, a także płuczki aeryzowane i pianowe.

W celu ochrony przed korozją do płuczek dodaje się środki wiążące tlen lub inhibitorów korozji.

Ad 9. Płuczka wiertnicza powinna w zakresie swoich oddziaływań - przed zabiegiem cementowania - charakteryzować się niską lepkością i wytrzymałością strukturalną aby podlegać łatwemu wytłoczeniu przez ciecz wyprzedzającą zaczyn cementowy (bufor).

Ad 10. Po wykonaniu swoich zadań płuczka wiertnicza staje się przynajmniej

częściowo produktem odpadowym, który musi być składowany zgodnie z przepisami ochrony środowiska. W większości krajów istnieją odpowiednie regulacje dla odpadów wiertniczych. Różnicują one przepisy dotyczące płuczek na osnowie wodnej i płuczek na osnowie olejów, w tym syntetycznych. Przepisy w poszczególnych krajach uwzględniają lokalizację otworu (na morzu lub na lądzie), wielkość opadów atmosferycznych, zagęszczenie ludności, a także głębokość miejsca składowania, wody podziemne, lokalną faunę i florę itp.

2. Parametry płuczek wiertniczych i przyrządy do ich

pomiaru

Znajomość parametrów płuczek wiertniczych i sposobów ich oznaczania ma podstawowe znaczenie dla prawidłowego przebiegu wiercenia. Właściwości płuczek wiertniczych decydują o stabilności ścian otworów wiertniczych oraz o skuteczności ochrony strefy przyotworowej poziomów skał zbiornikowych. Najczęściej oznaczanymi parametrami płuczek wiertniczych są: gęstość, właściwości reologiczne (lepkość pozorna, lepkość plastyczna, granica płynięcia wytrzymałość strukturalna), filtracja, grubość osadu filtracyjnego oraz pH (tab.1). W miarę potrzeb, wykonuje się inne pomiary jak: oznaczanie zawartości fazy stałej i ciekłej, oznaczenie aktywnych części bentonitu oraz oznaczanie pierwiastków i związków w płuczkach wiertniczych i filtratach metodami chemicznymi (tab.2). Procedury oznaczania pierwiastków i związków chemicznych są niekiedy złożone i wymagają specjalistycznej aparatury do wykonywania analiz. Metodyki badawcze podawane są zazwyczaj w poradnikach inżyniera płuczkowego.

Zestawienie podstawowych parametrów płuczki wiertniczej i przyrządów do ich pomiaru Tabela 1

L.p.

|

Parametr |

Przyrząd

|

Jednostki

|

Uwagi

|

|

1. |

Gęstość |

Waga Baroid |

kg/m3 |

|

|

2.

|

Lepkość

|

umowna |

Lejek Marsha |

s |

1500/1000 woda = 27 s/1000 ml |

|

|

plastyczna |

Lepkościomierz obrotowy typu Fann |

ηp = Θ600 - Θ300, mPa.s

|

|

|

|

pozorna |

|

ηa = Θ600/2 mPa.s

|

|

3. |

Granica płynięcia |

|

YP = 0,4788(Θ300 - ηp ), Pa |

|

|

4. |

Wytrzymałość strukturalna |

Lepkościomierz obrotowy typu Fann

Szirometr

|

I = (po 10 s przy Θ3) 0,479, Pa II = (po 10 min przy Θ3) 0,479, Pa I . 10'' II . 10' skala 1,5 -30 N/m2 1,5 - 30 N/m2; 3 - 60 lb/100 ft2 |

|

|

5. |

spurt loss standard Filtracja |

Standardowa prasa filtracyjna |

cm3/30 min/0,7 MPa |

|

|

|

|

|

|

|

|

|

|

Wysokociśnieniowa wysokotemperaturowa prasa filtracyjna |

cm3/30 min przy podwyższonej temperaturze i/lub podwyższonym ciśnieniu |

|

|

6. |

Grubość osadu filtracyjnego |

Aparat do pomiaru grubości osadu filtracyjnego |

mm |

|

|

7. |

Zawartość piasku |

Przyrząd do pomiaru zawartości piasku |

% zawartość piasku |

|

|

8. |

Zawartość fazy stałej |

Retorta typu Fann Ministill |

% zawartość fazy stałej |

|

|

9. |

Stężenie jonów wodorowych (pH) |

Metoda kolorymetryczna |

1 - 14 |

paski pomiarowe |

|

|

|

Metoda potecjometryczna |

1 - 14 |

elektroda pomiarowa |

|

3. Badania specjalistyczne

Znajomość parametrów płuczek wiertniczych i sposobów ich oznaczania ma podstawowe znaczenie dla prawidłowego przebiegu wiercenia. Właściwości płuczek wiertniczych decydują o stabilności ścian otworów wiertniczych oraz o skuteczności ochrony strefy przyotworowej poziomów skał zbiornikowych. Dla zapewnienia stateczności ścian otworów wiertniczych oraz ochrony strefy przyodwiertowej poziomów zbiornikowych skał powinno się rozszerzyć badania podstawowe o badania specjalistyczne, które wymagają specjalistycznej aparatury do wykonywania analiz.

Badania specjalistyczne

Badania specjalistyczne wykonywane w laboratoriach mają na celu określenie:

właściwości reologicznych płuczek wiertniczych w warunkach wysokich ciśnień i temperatur;

pomiar filtracji w warunkach wysokich ciśnień i temperatur oraz depozycji osadu filtracyjnego ;

stopnia uszkodzenia skały zbiornikowej w kontakcie z płuczką wiertniczą;

badania odzysku przepuszczalności skał zbiornikowych;

napięć powierzchniowych na granicy faz;

rozkładu ziarnowego fazy stałej w płuczce wiertniczej;

smarności płuczek wiertniczych;

kleistości osadów filtracyjnych;

cech charakterystycznych iłów dla potrzeb wiertnictwa:

pomiar gęstości łupków i skał ilastych;

pomiar czasu kapilarnej nasiąkliwości;

pomiar stopnia dezintegracji łupków i skał ilastych;

pomiar pęcznienia pod wpływem oddziaływania cieczy wiertniczych.

Właściwości reologiczne płuczek wiertniczych badane są za pomocą wiskozymetru Fann 70 HTHP w zakresie temperatur od pokojowej do 2600C i ciśnieniu do 138 MPa.

Pomiar filtracji płuczek wiertniczych wykonywany jest za pomocą wysokociśnieniowej i wysokotemperaturowej prasy filtracyjnej wyposażonej w mieszadło (HTHP Dynamic Filter Press). Dynamiczna prasa filtracyjna HTHP dostosowana jest do wykonywania badań w tempaturach do 2600C, przy ciśnieniach różnicowych do 35 MPa i prędkości obrotowej od 200 do 1700 obr/min. W wyniku badań określane są następujące parametry: wielkość filtracji dynamicznej w czasie oraz wskaźnik depozycji osadu filtracyjnego.

Napięcia powierzchniowe na granicy faz określane są za pomocą specjalistycznego przyrządu pomiarowego w zakresie temperatur od temperatury pokojowej do 950C. Wynikiem tych pomiarów jest ocena wielkości napięć powierzchniowych pomiędzy filtratem płuczkowym i ropą naftową, filtratem płuczkowym - wodą złożową, filtratem płuczkowym - gazem ziemnym, a także wodą złożową i gazem ziemnym.

Rozkład ziarnowy fazy stałej w płuczkach wiertniczych wykonywany jest przy wykorzystaniu dyfrakcji laserowej. Wynikiem tych badań jest rozkład procentowy poszczególnych frakcji fazy stałej w płuczce

Właściwości smarne płuczek wiertniczych oceniane są za pomocą aparatu do badania wielkości tarcia pomiędzy klockiem i pierścieniem w obecności badanego płynu (Lubricity Tester). Wynikiem pomiarów smarności jest wartość zwana współczynnikiem smarności. Zalecanymi wartościami są:

dla płuczek na bazie wodnej < 0,2;

dla płuczek na bazie olejowej <0,1.

Kleistość osadu filtracyjnego płuczek wiertniczych określana jest za pomocą przyrządu do pomiaru siły ścinającej na powierzchni kontaktu płytki pomiarowej z osadem filtracyjnym (Sticking Tester). Płytka pomiarowa aparatu jest dociskana do osadu filtracyjnego siłą wywołaną przez ciśnienie filtracji, a następnie utrzymywana na skutek oddziaływania sił adhezyjnych pomiędzy powierzchnią kontaktu płytki pomiarowej z osadem filtracyjnym. Potrzebną siłę ścinającą do zerwania kontaktu pomiędzy powierzchnią pomiarową płytki a osadem filtracyjnym mierzy się przy pomocy dynamometru.

Badania cech charakterystycznych łupków i skał ilastych dla potrzeb wiertnictwa

Problemy związane z przychwytywaniem przewodu wiertniczego, tworzeniem się kawern i pęcznieniem skał mogą wpływać na stabilność ścian otworu wiertniczego. Badania służące do określania specyficznych właściwości łupków i skał ilastych są realizowane poprzez pomiar niżej opisanych właściwości:

Pomiar gęstości łupków i skał ilastych prowadzi się przy wykorzystaniu urządzeń, których działanie oparte jest na prawie Archimedesa. Do urządzeń tych zaliczyć należy: gęstościomierz skał ilastych firmy Petron, Microsol firmy Geoservices i wagę Baroid.

Pomiar czasu kapilarnej nasiąkliwości wykonywany aparatem CST (capillary suction timer) polega na pomiarze czasu przesuwania się frontu wolnej wody z badanej zawiesiny pomiędzy dwoma elektrodami na specjalnej bibule filtracyjnej. Wyniki testu przedstawiane są graficznie w postaci zależności czasu kapilarnej nasiąkliwości od typu badanej cieczy. Wartość CST jest wskaźnikiem przepuszczalności osadu filtracyjnego. Wysoka dyspersja cząstek ilastych powoduje powstawanie osadów filtracyjnych o małej przepuszczalności i wysokich wartościach tCST. Wysoka flokulacja cząstek ilastych przyczynia się do powstania osadu filtracyjnego o dużej przepuszczalności i małych wartości tCST. Wyniki badań czasu kapilarnej nasiąkliwości wskazują efekt inhibitowania skał ilastych pod wpływem różnych soli i różnych ich koncentracji na dyspersję łupków.

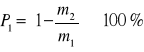

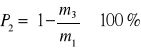

Pomiar stopnia dezintegracji łupków i skał ilastych wykonuje się w piecu obrotowym. Mierzy się w nim efekt dyspersji łupków i/lub skał ilastych pod wpływem oddziaływania różnych płuczek wiertniczych. Do badań pobiera się próbki łupków, które są przesiewane przez sita 6 mesh i pozostają na sitach 12 mesh. Odważoną próbkę łupka (np. 100 g) wsypuje się do autoklawu, gdzie znajduje się badana płuczka wiertnicza. Następnie autoklaw umieszcza się w piecu obrotowym i obraca się przez okres 16 godzin w temperaturze 650C. Po tym okresie czasu zawartość autoklawu przelewa się przez sito 12 mesh. Pozostałą na sicie próbkę przemywa się, suszy się, a następnie waży się. Stosunek masy końcowej do masy początkowej próbki wyraża procentową zawartość łupka, który nie uległ zjawisku dezintegracji. Następnie próbkę końcową ponownie umieszcza się w autoklawie z wodą słodką i obraca się w piecu obrotowym przez okres 2 godzin przy temperaturze 650C. Po okresie tym zawartość autoklawu wylewa się na sito 12 mesh. Pozostałość na sicie suszy się i waży. Stosunek masy pozostałej próbki do masy początkowej próbki wyraża procentową pozostałość łupka, który nie uległ dezintegracji w kontakcie z wodą słodką.

gdzie:

P1 - stopień dezintegracji łupków w badanej cieczy wiertniczej, %

P2 - stopień dezintegracji łupków w wodzie słodkiej, %

m1 - masa próbki łupka pobranego do badań, g

m2 - masa pozostałej próbki łupka po kontakcie z cieczą wiertniczą, g

m3 - masa pozostałej próbki łupka po kontakcie z wodą słodką, g.

Badanie ciśnienia pęcznienia łupków i skał ilastych pod wpływem oddziaływania cieczy wiertniczych wykonuje się przy pomocy edometru. Specjalnie przygotowaną próbkę skały ilastej lub łupka w postaci „tabletki” umieszcza się w komorze pomiarowej edometru, gdzie ma ona kontakt z badaną cieczą wiertniczą. Wielkość zmian ciśnienia pęcznienia w czasie jest rejestrowana przez komputer.

Badania odzysku przepuszczalności skał zbiornikowych

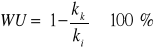

Pomiar stopnia uszkodzenia skał zbiornikowych pod wpływem oddziaływania cieczy wiertniczych oraz wielkości odzysku przepuszczalności wykonuje się wykorzystując do tego celu wysokociśnieniową i wysokotemperaturową dynamiczną prasę filtracyjną (HTHP Dynamic Filter Press), aparat do oceny blokowania przepuszczalności (PPT - Permeability Plugging Tester) oraz uniwersalny przepuszczalnościomierz (np. firmy Temco Inc.). Aparat do oceny blokowania przepuszczalności jest statyczną odwróconą prasą filtracyjną typu HTHP z ceramicznymi filtrami lub próbkami skały zbiornikowej. Aparat pracuje w zakresie temperatur od pokojowej do 1760C, ciśnień różnicowych do 13,7 MPa. Do badań wykorzystuje się próbki wycięte z rdzenia wiertniczego. Badanie stopnia uszkodzenia i odzysku przepuszczalności jest wykorzystywane do oceny wpływu cieczy (płuczki wiertniczej, filtratu płuczkowego, cieczy roboczych lub solanek) na przepuszczalność skały zbiornikowej. Po wyznaczeniu przepuszczalności początkowej próbki (ki), poddaje się ją działaniu badanych cieczy. Po określonym czasie oddziaływania cieczy, ponownie dokonuje się pomiaru przepuszczalności końcowej (kk).

Stopień uszkodzenia skały zbiornikowej ocenia się w oparciu o równanie

Natomiast wielkość odzysku przepuszczalności oblicza się z równania

![]()

gdzie:

WU - wskaźnik uszkodzenia skały zbiornikowej, %

OP - odzysk przepuszczalnośc skały zbiornikoweji, %

kk - przepuszczalność początkowa badanej próbki , mD

ki - przepuszczalność końcowa, mD

W przypadku badań zmian przepuszczalności dla cieczy odzysk przepuszczalności można przedstawić, jako wykres przepuszczalności w zależności od wydatku przepływu.

4. Podstawowe materiały i środki chemiczne

Istnieją różne kryteria klasyfikacji materiałów i środków chemicznych stosowanych do płuczek wiertniczych (wg masy cząsteczkowej, kierunku działania itp.)

Przedstawiony tabelarycznie podział (tabela 3) obejmuje klasyfikację wg. działania w kierunku regulacji określonych parametrów technologicznych płuczek lub wywoływania zjawisk fizykochemicznych przeciwdziałających lub ograniczających wpływ szkodliwych czynników na płuczkę wiertniczą lub przewiercane skały. Tego typu podział zdaniem autorów stanowi informację ułatwiającą serwis płuczek wiertniczych.

5. Rodzaje płuczek wiertniczych

Podstawowy podział płuczek wiertniczych obejmuje następującą klasyfikację:

płuczki na osnowie wodnej,

płuczki na osnowie olejowej (emulsyjne, olejowe)

płuczki powietrzne (pianowe, aeryzowane)

Typ płuczki dla danego wiercenia dobiera się w zależności od warunków geologiczno-technicznych rejonu wierceń. Parametry zaś określonej płuczki powinny w jak największym stopniu odpowiadać wymaganiom technologii wiercenia. W związku z tym, że w przeważającej liczbie wierceń stosuje się płuczki na osnowie wodnej w tabeli 4 zamieszczone są rodzaje płuczek aktualnie stosowanych w obszarach działania krajowych serwisów płuczkowych, jak też potencjalne do wdrożenia nowe receptury płuczek.

Podstawowe procedury działania przy skażeniach płuczki

W tabeli nr.5 przedstawiono procedury działania dla najczęściej występujących przypadków skażenia płuczki. Podano sposób obliczenia środka neutralizującego wykorzystując dane otrzymane z pomiarów analitycznych

PODSTAWOWE MATERIAŁY I ŚRODKI CHEMICZNE STOSOWANE W TECHNOLOGII PŁUCZEK WIERTNICZYCH

Tabela 3

Rodzaj |

Nazwa |

Główne przeznaczenie |

Wybrane nazwy handlowe (2005 r.) |

Materiały ilaste |

Bentonit |

Budowa struktury płuczek wiertniczych wodnodyspersyjnych. Podwyższanie parametrów reologicznych, obniżanie filtracji |

Bentopol M-I Gel Mil-gel Aqua-gel (Baroid) |

|

Attapulgit |

Budowa struktury płuczek na bazie wody zasolonej. |

Salt-gel SWDC |

|

Sepiolit |

Budowa struktury płuczek na wodzie zasolonej, odpornych na wysokie temperatury. |

Durogel |

Materiały obciążające |

Baryt |

Zwiększanie gęstości płuczek wiertniczych do ok. 2,3 g/cm3 |

Baryt |

|

Hematyt |

Zwiększanie gęstości płuczek wiertniczych do ok. 2,5 g/cm3 |

Ferrochem Densimix |

|

Węglan wapnia Węglan wapniowo-magnezowy (Dolomit) |

Zwiększanie gęstości płuczek wiertniczych do ok. 1,6 g/cm3 |

Blok M-25(blokator węglanowy) Baracarb Id-carb(Mikhart) |

Środki chemiczne zwiększające lepkość (zagęstniki) |

Biopolimery (Xanthan gum) |

Zwiększanie granicy płynięcia i lepkości płuczek wodnodyspersyjnych |

Viscogel Kelzan Barazan Duovis |

|

Hydroksyetyloceluloza (HEC) |

Zwiększanie lepkości płuczek wodnodyspersyjnych i cieczy nadpakerowych |

Baravis Id-hec Cellosize Hec -10/25 |

|

Polianionowa celuloza (R,HV) (PAC R, HV) |

Zwiększanie lepkości płuczek słodkich o małej zawartości fazy stałej, obniżanie filtracji. |

Poly-pac Milpac Modipac Id-pac Celpol Staflo Antisol FL 30 000 |

|

Żywica guarowa (Guar Gum) |

Zwiększanie lepkości płuczki o małej zawartości fazy stałej |

Multivis S |

Środki chemiczne obniżające parametry reologiczne płuczek |

Lignosulfoniany |

Zmniejszanie lepkości i granicy płynięcia, stabilizacja filtracji |

Boresol Spersene CF |

|

Taniny |

Obniżanie lepkości, stabilizacja filtracji. |

Desco CF |

|

Lignity |

Obniżanie lepkości, inhibicja skał ilasto - łupkowych. |

Lignite Carbonox Tannathin |

|

Kwaśny pirofosforan sodu |

Obniżanie lepkości płuczek iłowych, zwłaszcza skażonych cementem. |

SAPP |

|

Małocząsteczkowe polimery akrylowe |

Obniżanie lepkości płuczek z dużą zawartością jonów wapnia |

Disper Tackle Idthin |

Środki chemiczne zmniejszające filtrację płuczek |

Środki skrobiowe |

Obniżanie filtracji płuczek wodnodyspersyjnych, zwłaszcza zasolonych. |

Rotosol Rotomag Stardrill Rotocal Filter Check |

|

Karboksymetyloceluloza (CMC LV) niskolepna |

Obniżanie filtracji płuczek ze stabilizacją lepkości. |

Polofix LV Modipol LV |

|

Karboksymetyloceluloza (CMC HV) wysokolepna |

Obniżanie filtracji płuczek ze wzrostem lepkości. |

Polofix HV |

|

Polianionowa celuloza (PAC L lub LV) |

Obniżanie filtracji, inhibicja skał ilastych |

Poly-pac Milpac Modipac Id-pac Staflo Celpol AntiSol FL 10/130/100 |

|

Karboksymetyloceluloza |

Obniżanie filtracji płuczek zasolonych, skażonych jonami wapnia i magnezu

|

Tylose H30000P2 Obecnie nie produkowany, niedostępny na rynku |

|

Kopolimery syntetyczne |

Obniżanie filtracji płuczek w warunkach wysokich temperatur |

Hostadrill Polydrill |

|

Środki polimerowo - lignitowe |

Obniżanie filtracji płuczek obciążonych w warunkach wysokich temperatur |

Resinex |

Polimerowe i asfaltowe inhibitory hydratacji skał ilastych |

Częściowo hydrolizowany poliakryloamid (PHPA) |

Ochrona skał ilasto - łupkowych przed hydratacją, poprawa właściwości smarnych płuczek. |

Stabpol Poly-plus EZ-mud Modistab New-drill |

|

Środki asfaltowe (utleniane lub sulfonowane) |

Stabilizacja skał ilasto - łupkowych. |

Stabil Hole Soltex Protectomagic Baro-trol |

|

Poliglikole |

Poprawa mechanicznych właściwości skał ilasto - łupkowych tworzących ścianę otworu wiertniczego |

ROKOPOL 30p5 Glydrill Aquadrill |

Środki smarne i powierzchniowo czynne |

Związki glicerydów i kwasów tłuszczowych |

Poprawa właściwości smarnych płuczek słodkich i zasolonych stosowany przy wierceniach kierunkowych |

Superlub Modilube Mil-lube |

|

Emulgator |

Tworzenie emulsji typu olej w wodzie |

Rokafenol N8 |

|

Detergent wiertniczy |

Obniżanie napięcia powierzchniowego fazy wodnej, zapobieganie oblepianiu narzędzi wiertniczych urobkiem. |

Detergent W Drilling detergent Con-det |

|

Środek przeciwpieniący |

Usuwanie piany i zabezpieczanie przed pienieniem się płuczek. |

Defpol Defoam-X Oktanol |

|

Środek pianotwórczy |

Wytworzenie płuczek pianowych |

Hydrofoam |

Inhibitory korozji |

Związki aminowe |

Tworzenie ochronnej warstwy antykorozyjnej (filmu) na powierzchni narzędzia wiertniczego |

Antykor PP Conqor 101 Idfilm Conqor 303 |

|

Neutralizatory tlenu |

Zapobieganie korozji tlenowej narzędzi wiertniczych |

Kwaśny siarczyn amonu NH4HSO3 Siarczyn sodu Na2SO3 Noxygen |

|

Neutralizatory siarkowodoru |

Wiązanie siarkowodoru w postać związków nierozpuszczalnych |

Węglan cynku Mil-gard Sylf-X Modiscav SV 120 |

Biocydy |

Środki bakteriobójcze |

Zapobieganie mikrobiologicznemu rozkładowi organicznych składników płuczek |

Antymikrobial 7287 Biostat Carbosan Modicide 340 Bardacle Dodigen 180-2 |

Materiały stosowane do likwidacji zaników płuczki i blokatory |

Węglan wapnia o różnicy granulacji |

Zapobiega wnikaniu płuczki w warstwy chłonne |

Blok M-25 Blok M-1000 Mikhart |

|

Płatki miki |

Małe zaniki płuczki |

Mika |

|

Ścinki celofanu |

Średnie i duże zaniki płuczki |

Płatki celofanu Mil-Flake |

|

Wióry i trociny |

Średnie i duże zaniki płuczki |

|

|

Mieszanina materiałów ziarnistych i włóknistych |

Małe, średnie i duże zaniki płuczki |

PSP Seal OM-Seal Kwik-Seal |

|

Blokator organiczny |

Zapobiega uszkodzeniu strefy przyotworowej przy dowiercaniu złóż węglowodorów |

Blok K-200 Liquid casing |

Dodatki chemiczne |

Chlorek potasu KCl |

Podstawowy składnik płuczki potasowej oraz potasowo - polimerowej |

Sól potasowa |

|

Chlorek sodu NaCl |

Zasalanie płuczek wiertniczych, sporządzanie płynów nadpakerowych oraz rekonstrukcyjnych. |

Sól kamienna |

|

Chlorek wapnia CaCl2 |

Do sporządzania płynów nadpakerowych, dodatek do zaczynów cementacyjnych. |

Chlorek wapnia |

|

Siarczan potasu K2SO4 |

Do sporządzania płuczek potasowych (alternatywny w stosunku do KCl). |

Siarczan potasu |

|

Siarczan wapnia CaSO4 · H2O |

Neutralizacja skażenia płuczki jonami węglanowymi, obniżenie pH. |

Gips budowlany |

|

Węglan potasu K2CO3 |

Neutralizacja skażenia jonami wapnia i magnezu w płuczkach potasowych. |

Węglan potasu |

|

Węglan sodu Na2CO3 |

Neutralizacja skażenia jonami wapnia i magnezu. |

Soda kalcynowana Soda bezwodna |

|

Wodorotlenek potasu KOH |

Podwyższenie pH w płuczkach potasowych. |

Wodorotlenek potasu |

|

Wodorotlenek sodu NaOH |

Regulacja pH płuczek na bazie wody - podnoszenie pH |

Soda żrąca Soda kaustyczna |

|

Wodorotlenek wapniowy Ca(OH)2 |

Neutralizacja skażenia jonami węglanowymi, regulacja pH. |

Wapno hydratyzowane |

|

Wodorowęglan sodu (NaHCO3) |

Neutralizacja skażenia cementem oraz wiązanie jonów wapnia w płuczkach o wysokim pH, obniżenie pH. |

Soda oczyszczona Kwaśny węglan sodu |

RODZAJE PŁUCZEK WIERTNICZYCH

Tabela 4

Nazwa płuczki |

Podstawowy skład |

Przeznaczenie |

Uwagi |

|

BENTONITOWA |

3 - 7 % Bentonitu (0 - 2 %) CMC 0 - 0,5 % NaOH |

Wiercenie płytkich otworów (kolumny wstępne otworów wiertniczych, studnie, otwory geofizyczne) |

Bardzo wrażliwa na skażenia (gips, anhydryt, sole) |

|

POTASOWA |

3 - 7 % Bentonit 3 - 5 % Lignit potasowy 1 - 3 % CMC/Skrobia 3 - 5 % KCl 0 - 0,2 % KOH |

Przewiercanie skał łupkowych i ilasto-łupkowych, |

Odporność termiczna do 130oC Przewiercanie skał zawierających gipsy i anhydryty wymaga obróbki chemicznej (K2CO3). |

|

POTASOWO-POLIMEROWA |

3 - 5 % Bentonit 1 - 3 % CMC/Skrobia 3 - 5 % KCl 0,2 - 0,5 % PHPA 0,1 - 0,2 XCD |

Przewiercanie skał łupkowych, ilasto-łupkowych, margli, wierceń otworów kierunkowych |

Odporność termiczna do 120oC Wysoka odporność na skażenia |

|

GLIKOLOWA |

0 - 3,5 % Bentonit 0,1 - 0,5 % Xanthan gum 0,5 - 1,5 % CMC 2 - 5 % Poliglikol 0 - 20 % NaCl/KCl |

Przewiercanie laminowanych iłami warstw piaskowców, skał ilasto-łupkowych, prowadzenie wierceń kierunkowych |

Duża tolerancja na zawartość fazy stałej, stabilizacja ścian otworu, poprawa szybkości wiercenia. |

|

BEZIŁOWA Z BLOKATORAMI |

0 - 0,5 % Xanthan gum 1 - 3 % CMC/Skrobia 0 - 5 % KCl 3 - 20 % Blokator węglanowy 0 - 2 % Blokator organiczny 0 - 0,3 % PHPA |

Przewiercanie warstw gazowych i roponośnych |

Wysoka szybkość wiercenia, niewielki stopień uszkodzenia strefy przyodwiertowej. |

|

ZASOLONA - OBCIĄŻONA |

NaCl- nasycony r-r 0 - 4 % Skrobia/PAC 0 - 2 % CMHEC Baryt/ Hematyt jako materiał obciążający |

Przewiercanie pokładów soli oraz iłów plastycznych. |

Wysoka odporność na jony wapnia i magnezu. |

|

KRZEMIANOWA |

POTASOWA |

0,1 - 2% KOH 0,3 - 0,5% PAC 0,6 - 1,5% CMS 0,1 - 0,2% Biopolimer 3 - 10% KCl 5 - 10% Krzemian potasu 0,1 - 3% upłynniacz nieorganiczny |

Przewiercanie skał ilastych zawierających gipsy i anhydryty, jak również inne skały w skład których wchodzą jony Ca2+ i Mg2+ |

Płuczka jest odporna na działanie jonów wielowartościowych, szczególnie Ca2+ i Mg2+. |

|

SODOWA |

0,1 - 2% NaOH 0,3 - 0,5% PAC 0,6 - 1,5% CMS 0,1 - 0,2% Biopolimer 15% NaCl 5 - 10% Krzemian sodu 0,1 - 3% upłynniacz nieorganiczny |

Przewiercanie skał ilastych zawierających gipsy i anhydryty, jak również inne skały, w skład których wchodzą jony Ca2+ i Mg2+ |

Płuczka jest odporna na działanie jonów wielowartościowych, szczególnie Ca2+ i Mg2+. |

WODOROTLENKOWA MMH |

2 - 5% Bentonit KOH - dla uzyskania pH 10 1,5 - 2% Rotocal lub Rotomag 0,2 - 0,4% Polyvis II (wodorotlenek magnezowy-glinowy) |

Wiercenie otworów kierunkowych, zwłaszcza poziomych |

Płuczka charakteryzuje się „odwróconą reologią” co zapewnia dobre oczyszczanie otworu oraz łatwością powstawania struktury żelowej, której zniszczenie nie wymaga dużych energii, a zapewnia utrzymanie w stanie zawieszenia zwiercin. |

|

Podstawowe procedury działania przy skażeniach płuczki

tabela 5

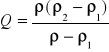

7. Regulowanie gęstości płuczki

Niejednokrotnie w czasie wiercenia zachodzi konieczność zwiększenia przeciwciśnienia na przewiercane warstwy skalne. W tym celu niezbędne jest zwiększenie gęstości płuczki wiertniczej. Osiąga się to najczęściej przez dodanie do płuczki sproszkowanych materiałów o dużej gęstości zwanych materiałami obciążającymi.

Tabela 6 podaje rodzaje materiałów obciążających w zależności od ich gęstości.

Tabela 6. Materiały obciążające

Materiały o małej gęstości 2,6 - 2,9 kg/dm3 |

Materiały o średniej gęstości 3 - 5 kg/dm3 |

Materiały o dużej gęstości 5 - 7 kg/dm3 |

wapień kreda margle marmur i inne |

baryt ilmenit koncentraty rud żelaza i inne |

hematyt magnetyt galena i inne |

Podstawowy wzór na obliczenie ilości materiału obciążającego, potrzebnego do uzyskania wymaganej gęstości płuczki wiertniczej dla objętości 1 dm3 ma postać:

kg/dm3

gdzie:

Q - masa materiału obciążającego; kg

ρ - gęstość materiału obciążającego; kg/dm3

ρ1 - gęstość płuczki przed obciążeniem; kg/dm3

ρ2 - gęstość płuczki po obciążeniem; kg/dm3

Tabele 7,8,9 podają praktyczne dane dotyczące ilości materiału obciążającego (dolomit, baryt) dla uzyskania określonej gęstości płuczki oraz wartości końcowej objętości płuczki po dodaniu materiału obciążającego o określonej gęstości.

8 Ciecze do rekonstrukcji

Do prac rekonstrukcyjnych zaleca się stosowanie wodnych roztworów soli, które również mogą stanowić podstawę do sporządzania cieczy roboczych. Ciecze do rekonstrukcji winny charakteryzować się minimalną zawartością fazy stałej; przy obecnie stosowanych urządzeniach do oczyszczania cieczy wiertniczych faza stała poniżej 2 mikronów jest nieusuwalna. Tak przygotowana ciecz robocza pozwala na minimalizowanie uszkodzenia skał zbiornikowych w strefie przyodwiertowej złoża w rekonstruowanych odwiertach. Na podstawie wieloletnich doświadczeń ustalono, że każda skała zbiornikowa wymaga indywidualnego doboru cieczy roboczej. Właściwie dobrana ciecz robocza umożliwia zachowanie 75 - 100 % przepuszczalności początkowej, bez konieczności stosowania zabiegów intensyfikujących. Należy pamiętać, że największe spadki przepuszczalności skał zbiornikowych będą występować w przypadku obecności w skałach zbiornikowych spoiwa ilastego zawierającego minerały z grupy smektytów, a niewielkie przy występowaniu kaolinitów i chlorytów. Zjawisk tych nie można całkowicie wyeliminować, natomiast możliwe jest znaczne ich ograniczenie w wyniku prawidłowego doboru inhibitorów i blokatorów. Należy mieć świadomość, że nieodpowiednio dobrana ciecz robocza może spowodować całkowitą utratę przewodności hydraulicznej w strefie przyodwiertowej.

Kryteria doboru i właściwości cieczy roboczych.

Ciecze robocze do rekonstrukcji są to wodne roztwory soli lub ich mieszaniny o minimalnej zawartości fazy stałej z dodatkiem polimerów dla uzyskania wymaganych właściwości fizykochemicznych i reologicznych. Dobór cieczy roboczych uwarunkowany jest szeregiem kryteriów, wśród których można wyróżnić:

Kryteria złożowe:

ciśnienie i temperaturę złożową,

rodzaj i ilość płynów złożowych,

przepuszczalność i porowatość pierwotną warstw produktywnych,

zwięzłość warstw produktywnych,

podatność formacji na zaniki i ucieczki cieczy roboczej,

czynniki zanieczyszczające ciecze robocze (cement, ciecze zabiegowe),

skład mineralogiczny formacji z uwzględnieniem stopnia zailenia.

Kryteria techniczne

możliwości przygotowania cieczy w warunkach polowych (urządzenia rekonstrukcyjne nie są wyposażone w kompletne systemy płuczkowe - brak wirówek, mud cleanerów itp.),

zagrożenie korozyjne urządzeń i osprzętu,

aspekty ekologiczne i bezpieczeństwa,

stabilność płynu ze względu na różną częstotliwość cyrkulacji (odporność na zmiany temperatury, reologii, gęstości i zdolność utrzymania blokatora).

Dla potrzeb przemysłowych najczęściej stosuje się następujące roztwory:

soli chlorkowych (sodu, potasu, wapnia) i ich mieszanin do gęstości 1400 kg/m3,

ciężkich solanek bromkowych (wapnia) do gęstości 1800 kg/m3,

solanek na bazie soli organicznych (mrówczanów, octanów) o gęstości od 1080 do 2300 kg/m3,

roztwory solanek z dodatkami strukturotwórczymi, blokatorami organicznymi i nieorganicznymi, w których blokatory spełniają rolę materiału obciążającego,

oczyszczone i obrobione wody złożowe.

1. Ciecze bez fazy stałej, których gęstość osiągana jest poprzez rozpuszczenie soli:

chlorowce i bromowce, otrzymywane z kwasów HCl i HBr:

NaCl / KCl / CaCl2;

NaBr / CaBr / ZnBr.

mrówczany, sole kwasu mrówkowego:

HCO2Na, HCO2K, HCO2Cs

octany, sole kwasu octowego:

CH3CO2Na, CH3CO2K.

2. Ciecze zawierające fazę stałą:

ciecze robocze,

modyfikowane płuczki wiertnicze,

ciecze o niskiej zawartości fazy stałej; gęstość jest regulowana przez bazę solankową.

3. Ciecze specjalne, bez fazy stałej :

ciecze ciężkie do zatłaczania,

ciecze do perforacji,

ciecze robocze do ochrony poziomów perspertywnych

ciecze ochronne do żwirowania i szczelinowania,

ciecze do kontroli osadzania się produktów poreakcyjnych.

ciecze nadpakerowe,

ciecze o ograniczonej filtracji,

ciecze do dowiercania poziomów zbiornikowych.

Tabela 10 przedstawia wartości gęstości niektórych solanek

Maksymalne wartości gęstości niektórych solanek stosowanych w praktyce

Tabela 10

Solanka |

Gęstość kg/m3 |

NH4Cl KBr NaCl/NaBr KCl/KBr NaBr/KBr NaCl/KCl NaCl/CaCl2 NaCl2/CaBr2/ZnBr2 NaBr/ZnBr2 CaBr2/ZnBr2/NaBr |

1164 1380 1476 1308 1572 1230 1332 2304 2460 2700

|

Badania podstawowe solanek:

gęstość roztworów soli;

punkty krystalizacji (zestaw do pomiaru krystalizacja solanek):

pojawienie się pierwszego kryształu soli (First Crystal to Appear) - FCTA;

faktyczna temperatura krystalizacja (True Crystallization Temperature - TCT;

rozpuszczenie się ostatniego kryształu (Last Crystal to Dissolve) - LCTD.

czystość solanek (turbidimetr) (NTU - nephelometric turbidity unit), zalecana wartość przemysłowa < 20 NTU,

korozyjność (próbki wzorcowe, pierścienie),

kompatybilność solanek z płynami złożowymi.

Roztwór chlorku potasu stosuje się jako inhibitor hydratacji skał ilastych w płuczkach wiertniczych oraz w cieczach do dowiercania.

9 Kontrola fazy stałej

Pojęcie „kontrola fazy stałej” oznacza proces kontroli ilości zwiercin w płuczce.

Cząstki stałe są klasyfikowane według wielkości ziaren. (Tabela.26.) Wielkość ziaren cząstek stałych jest istotna ponieważ:

im mniejsze są cząstki stałe tym wyraźniejszy jest efekt zmiany właściwości płuczki; cząstki o rozmiarach koloidalnych mają największy wpływ na parametry płuczki,

im mniejsze są cząstki stałe tym trudniej usunąć je z płuczki.

W celu kontroli fazy stałej w płuczce stosuje się następujące metody:

przeciwdziałanie dyspersji zwiercin w płuczce wiertniczej,

oddzielenie mechaniczne zwiercin z płuczki wiertniczej za pomocą urządzeń oczyszczających,

oddzielenie chemiczne zwiercin za pomocą flokulacji.

Przeciwdziałanie dyspersji zwiercin w płuczce realizowane jest przede wszystkim przez stosowanie metod prewencyjnych obejmujących określone receptury płuczek i zjawiska fizyko-chemiczne związane z ich oddziaływaniem (inhibicja jonowa, działanie kapsułujące polimeru).

Tabela 26. Klasyfikacja wielkości ziarn wg API

Rozmiar cząsteczek [μm] |

Rozmiar sita [mesh] |

Klasyfikacja cząstek |

Przykład |

większe od 2000 |

10 |

grube |

otoczaki,żwir |

2000 - 250 |

60 |

pośrednie |

zwierciny, gruby piasek |

250 - 74 |

200 |

średnie |

piasek, zwierciny |

74 - 44 |

325 |

drobne |

bentonit, baryt, ił |

44 - 2 |

- |

ultra drobne |

ultradrobne zwierciny |

2 - 0 |

- |

koloidalne |

zw. bent. o wym. kol. |

W celu oczyszczenia płuczki wiertniczej ze zwiercin stosowane są sposoby:

hydrauliczne,

mechaniczne,

chemiczne.

Wybór sposobu oczyszczania zależy od :

typu płuczki wiertniczej,

objętości zwierconej skały tzn. głębokości, średnicy i sposobu głębienia otworu,

sposobu krążenia płuczki wiertniczej,

wydatku przepływu.

Oddzielenie zwiercin w wymienionych sposobach następuje przez :

osiadanie,

przesiewanie,

działanie sił odśrodkowych

chemiczne oddziaływanie (flokulację).

Oczyszczanie hydrauliczne odbywa się za pomocą zbiorników i koryt płuczkowych. Tego rodzaju sposób stosuje się podczas wiercenia otworów wielkośrednicowych z zastosowaniem płuczki wodnej lub w wierceniach inżynierskich o ograniczonej głębokości.

Do mechanicznych urządzeń do oddzielenia fazy stałej zalicza się:

sita wibracyjne,

hydrocyklony,

wirówki.

Ponadto w celu odgazowania płuczki montuje się w zestawie do oczyszczania, w przypadkach koniecznych degazator.

Dla zaprojektowania optymalnego dla danego otworu wiertniczego zestawu urządzeń do oczyszczania płuczki ze zwiercin należy uwzględnić następujące informacje i wskazania:

krzywe rozkładu ziarnowego fazy stałej znajdującej się w płuczce (bentonit, ił, środki obciążające (Rys. 1)

urządzenia do oczyszczania powinny „pracować” w odpowiednich zakresach wymiaru ziarn aby oczyścić cały strumień płuczki (Tabela 27)

należy dobrać system oczyszczania optymalny dla:

płuczek nieobciążonych

płuczek obciążonych

Sita wibracyjne

Sita wibracyjne są to urządzenia przesiewające, które dzięki ruchom wibracyjnym siatek oddzielają zwierciny o różnych zadanych rozmiarach (Schemat sita przedstawia rys. 2)

Rys. 2. Schemat sita wibracyjnego

Ze względu na przekrój płaszczyzny w jakiej odbywa się ruch sita możemy ją podzielić na:

sita o ruchu kołowym

sita o ruchu eliptycznym

sita o ruchu liniowym

Dla zapewnienia większej efektywności oczyszczania montuje się kilka różnego rodzaju sit, w tzw. zespoły kaskadowe (rys.3) o różnym kącie nachylenia (rys.4)

Rys.3. Schemat pracy sit wielokrotnych Rys. 4. Nachylenie ram sit wibracyjnych

a) sito podwójne, b) sito potrójne a) stały kąt nachylenia, b) zróżnicowany

kąt nachylenia

Czynniki, które determinują efektywność sit to :

wymiar oczek (mesh)

kształt sit.

Efektywność oddzielenia cząstek stałych na sitach określona jest przez tzw. granicę rozdziału cząstek „cut point” np.. „cut point” d50 oznacza wymiar cząstek w [μm], które w 50 % zostały usunięte na sitach.

Dla charakterystyki sit podaje się najczęściej „cut point”: d50, d16, d84

co oznacza odpowiednio wielkość cząstek w [μm], które w ilości 50 %,16 % i 84 % zostały usunięte z płuczki (rys. 5).

Ze względu na profil, sita dzielą się na:

dwuwymiarowe:

panelowe - dwu - lub trójwarstwowe,

perforowane

trójwymiarowe:

plateau

piramidalne

Współczynnik sprawności sita (transmittance) oznacza przepustowość poszczególnych sit; jest efektem przewodności „czynnej” powierzchni sita.

Przewodność sita (conductance) oznacza przepustowość na jednostkę grubości sita i zgodnie z prawem Darcy'ego podaje się w kD/mm.

Rys. 5 przedstawia krzywą separacji cząstek ilastych.

Rys. 5. Efektywność separacji cząstek stałych na sitach; udział procentowy oddzielanych cząsek wzrasta ze wzrostem ekwiwalentnej sferycznej wielkości ziarn.

Hydrocyklony

Hydrocyklony klasyfikowane jako odpiaszczacze (desander) lub odmulacze (desilter) są urządzeniami w których energia hydrauliczna zamieniana jest na siły odśrodkowe. Schemat hydrocyklonu przedstawia rys.6.

Jeśli używamy hydrocyklonów jako odpiaszczaczy lub odmulaczy wypływ dolny będzie zawierał zwierciny jako odpad, a płuczka oczyszczona będzie wypływać przewodem górnym.

Wielkość i ilość hydrocyklonów montowana na urządzeniu wiertniczym jest dobierana w zależności od warunków geologiczno-technicznych wiercenia. Odpiaszczaczami zwykle są hydrocyklony 6 - 12'' albo większe; powszechnie stosowane są 2 hydrocyklony 12''.

Rys. 6. Schemat hydrocyklonu

Odmulaczami zwykle są hydrocyklony o wielkości 4'' - 6'', powszechnie zestawia się 12 hydrocyklonów 4''.

Mikrohydrocyklonami są zwykle 2'' hydrocyklony, które powszechnie montuje się jako zestawy 20 mikrohydrocyklonów 2 `'. Wydajność jest uwarunkowana wymiarem hydrocyklonów (Tabela 31).

Tabela 31. Charakterystyki hydrocyklonów różnych wymiarów

Typ hydrocyklonu |

Średnica hydrocyklonu [cal] |

Wydatek przepływu [l/min] |

Mikrohydrocyklon |

2 |

|

Odmulacz |

4 |

190 - 285 |

Odmulacz |

5 |

285 |

Odmulacz/odpiaszczacz |

6 |

390 |

Odpiaszczacz |

8 |

570 |

Odpiaszczacz |

10 |

1900 |

Odpiaszczacz |

12 |

1900 |

Wykorzystanie hydrocyklonów w procesie oczyszczania płuczki przedstawia rys. 7.

Rys. 7. Możliwości stosowania hydrocyklonu

„Mud Cleaner”

„Mud Cleaner” jest właściwie zestawem składającym się z hydrocyklonu odmulającego i bardzo drobnego sita wibracyjnego. Zestaw zawiera zwykle 12 sztuk hydrocyklonów 4''(rys.8)

Rys. 8. Schemat Mudcleanera

„Mud cleaner” zwykle używany jest dla oczyszczania płuczki z większych cząstek zwiercin (>74 ![]()

m) przy jednoczesnym utrzymaniu barytu w płuczce obciążonej; sita mają wielkość oczek od 140 mesh do 200 mesh i są dużo drobniejsze jak oczka sit wibracyjnych umieszczone przy wypływie płuczki z otworu (80 mesh = 178 ![]()

m). W urządzeniu tym wykorzystywana jest duża energia strumienia wypływającego z hydrocyklonu odmulającego skierowanego na sita o bardzo małych oczkach. Tego rodzaju metoda oddzielania fazy stałej jest zalecana dla płuczek zawierających znaczną ilość materiału obciążającego albo szczególnie drogą fazę płynną.

Wirówki

Wirówki stosowane w przypadku płuczek obciążonych służą do odzyskania barytu podczas gdy częściowo wydalana jest faza płynna, która zawiera cząstki stałe w zakresie wymiarów (4,5 - 6 ![]()

m). W przypadku płuczek nieobciążonych wirówkę stosuje się w celu odzyskania fazy płynnej; wówczas odpad będą stanowić cząstki stałe o bardzo małych wymiarach. Odpady z wirówki w odróżnieniu od tych uzyskiwanych z hydrocyklonu są bardziej „suche” (zawierają tylko wodę związaną).

W użyciu są 2 typy wirówek:

wirówki dekantujące (rys.9),

obrotowe separatory płuczkowe (rys.10).

Rys. 9. Schemat wirówki dekantującej

Rys. 10. Wysokoobrotowy separator płuczkowy. 1. Obudowa nieruchoma, 2. Obracający się cylinder perforowany, 3. Obracający się wał perforowany.

Wirówki dekantujące są to urządzenia do rozdzielania ciekłych zawiesin lub emulsji, które zawierają składniki o różnej gęstości. Zdolność rozdziału cząstek stałych w wirówce zależy od jej konstrukcji, ilości obrotów, prędkości przepływu, lepkości płuczki wiertniczej oraz wielkości cząstek w płuczce. Wirówki dekantujące w zależności od sił odśrodkowych, „cut point” i objętości nadawy dzielą się na :

wirówki do odzysku barytu - pracują w zakresie 1600 ÷ 1800 obr/min i generują siły odśrodkowe o przyspieszeniach w zakresie 500 ÷ 700g ; „cut point” zawarty jest w przedziale 6 ÷ 10

m dla cząstek o niskiej gęstości i 4 ÷ 7

m dla cząstek o wysokiej gęstości. Wydatek przepływu mieści się w granicach 40 ÷ 150 l/min w zależności od gęstości płuczki.Wirówki o dużej objętości - są tak nazwane z powodu dużej wydajności która mieści się w granicach 380 ÷ 750 l/min obroty wirówki wynoszą 1900 ÷ 2200 obr/min zaś siły odśrodkowe o przyspieszeniu 800g ”cut point” osiąga zakres 5 ÷ 7

m w przypadku zastosowania dla płuczek nieobciążonych.Wirówka wysokoobrotowa używana jest w celu oddzielenia cząstek stałych

w płuczkach nieobciążonych oraz jako druga wirówka w systemie „tandem”; prędkość obrotowa tego rodzaju urządzeń mieści się w zakresie 2500 ÷ 3200 obr/min, generowane są siły odśrodkowe o przyspieszeniu w zakresie 1200 ÷ 2100g, „cut point” może być w granicach 22 ÷ 5 ![]()

m ; wydatek przepływu mieści się w zakresie 150 do 450 l/min w zależności od celu zastosowania parametrów płuczki oczyszczonej.

Ogólne zalecenia i uwagi dla pracy wirówek dekantujących :

lepkość umowna płuczki na wypływie - 35 - 37 s,

gęstość płuczki na wypływie - 1,14 do1,15 g/cm3,

(może być większa jeśli cząstki barytu są wielkości zbliżonych do koloidów),

3) gęstość „odcieku” 2,75 - 2,82 g/cm3,

4) prędkość obrotowa 1600 - 2000 obr/min,

5) rozcieńczanie 25 - 75 %,

stopień rozcieńczenia wzrasta ze wzrostem lepkości i gęstości płuczki.

6) utrzymanie właściwego tempa procesu.

7) procentowy udział oddzielonych cząstek o niskiej gęstości przeciętnie w

granicach 30 - 60 %,

8) oddzielenie (strata) środków chemicznych;

z „odpadami” z wirówki dekantującej jest usuwane ok. 15 - 30 % środków chemicznych zawartych w płuczce.

9) objętość płuczki oczyszczonej zmniejsza się o 70 - 85 % w stosunku do

objętości płuczki poddanej procesowi.

Wysokoobrotowy separator płuczkowy stanowi alternatywę dla użycia wirówki dekantującej w celu odzysku barytu. Stosowany jest w sytuacjach gdy przepisy nie pozwalają na zamontowanie urządzenia dekantującego. Posiada większą wydajność od wirówki, jednakże nie posiada „ostrej” rozdzielczości średnicy ziarn dlatego i płuczka oczyszczona na separatorze może posiadać większą zawartość cząstek stałych.

„Zamknięty” system obiegu płuczki.

System taki nie zawiera zbiorników zapasowych płuczki. Zwykle podyktowane jest to wymogami ochrony środowiska a czasami brakiem miejsca na terenie wiertni. Jednakże system ten nie zabezpiecza płuczki przed wzrostem fazy stałej w czasie , zwłaszcza cząstek o rozmiarach koloidalnych.

Całkowite usunięcie stałej fazy jest możliwe w procesie odwadniania, który przebiega na drodze destabilizacji chemicznej płuczki. Może to być wstępnie proces koagulacji oraz flokulacji. Zwykle procesy te przeprowadza się w tzw. module flokulacji znajdującym się „przed wirówką”. Sflokulowane zwierciny po zatłoczeniu płuczki do wirówki ulegają maksymalnemu zagęszczeniu przez siły odśrodkowe i uzyskujemy w ten sposób odpad prawie „suchy”, a płuczka maksymalnie oczyszczona wraca do obiegu pierwotnego.

Należy jednak mieć na uwadze dwa aspekty:

obróbka płuczki nie może zawierać stosowania peptyzatorów (środków do

regulacji lepkości),

część środków chemicznych rozpuszczonych w fazie płynnej pozostanie w płuczce po procesie flokulacji i będzie to częściowo redukować koszty poniesione na sporządzanie częściowo płuczki usuniętej ze zwiercinami.

Schematy systemów zamkniętych obiegu płuczki nieobciążonej i obciążonej przedstawiają rys. 11 i rys.12.

Rys. 11. Zamknięty system obiegu dla płuczki nieobciążonej

Rys. 12. Zamknięty system obiegu dla płuczki obciążonej

8

67

33

Wyszukiwarka