Ćwiczenie 2

Podstawy Konstrukcji Maszyn

mł. bryg. mgr inż. Jacek Jesionek

Projektowanie połączenia sworzniowego przegubowego

Wprowadzenie

Sworznie - cylindryczne kołki zabezpieczone konstrukcyjnie przed przesuwem poosiowym - są elementami znormalizowanymi, co do kształtów i wymiarów geometrycznych.

Projektowanie połączeń, w których sworznie pełnią funkcję łączników, prowadzone jest w oparciu o założenie, że sposób przenoszenie obciążeń zewnętrznych odpowiada prostym stanom wytężenia materiału, a o wytrzymałości złącza decyduje jego nośność kształtowa odpowiadająca odporności na naciski powierzchniowe.

Sworznie, których wymiary określone zostaną na podstawie nośności na naciski, wymagają dodatkowo sprawdzenia wytrzymałości na zginanie w niebezpiecznych dla nich przekrojach.

Obliczenia sprawdzające wytrzymałość pozostałych elementów złącza - ucha i widełek, kończą proces projektowania połączenia sworzniowego przegubowego.

Metodyka prowadzenia obliczeń w wyniku, których ustalone zostaną wymiary geometryczne sworznia zależy od sposobu jego osadzenia we współpracujących elementach.

Sworzeń może, bowiem być:

- luźno pasowany w uchu i widełkach;

- luźno pasowany w uchu i ciasno w widełkach.

Sworzeń luźno pasowany w uchu i widełkach - metodyka prowadzenia obliczeń

Luźne osadzenie sworznia, w otworach wykonanych w łączonych elementach, pozwala na przyjęcie następujących założeń:

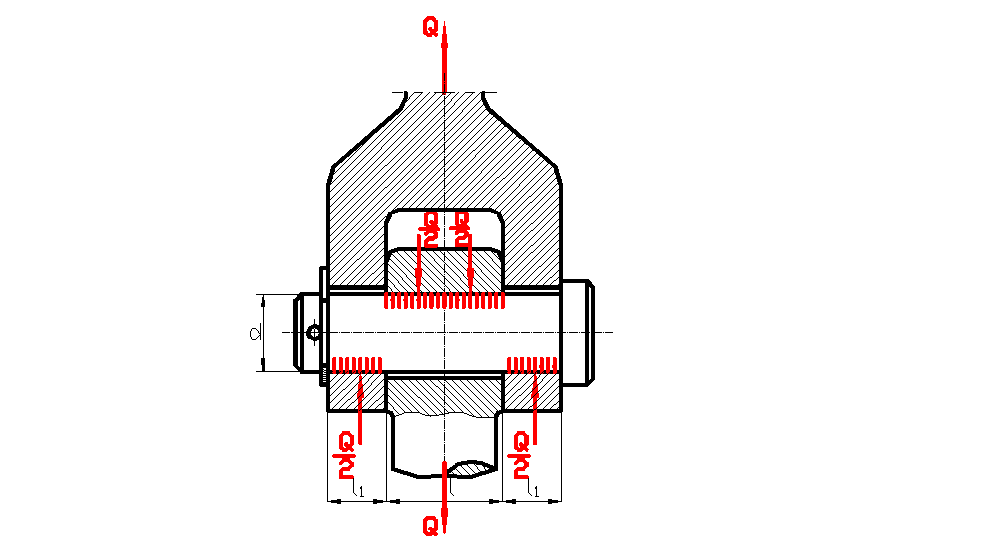

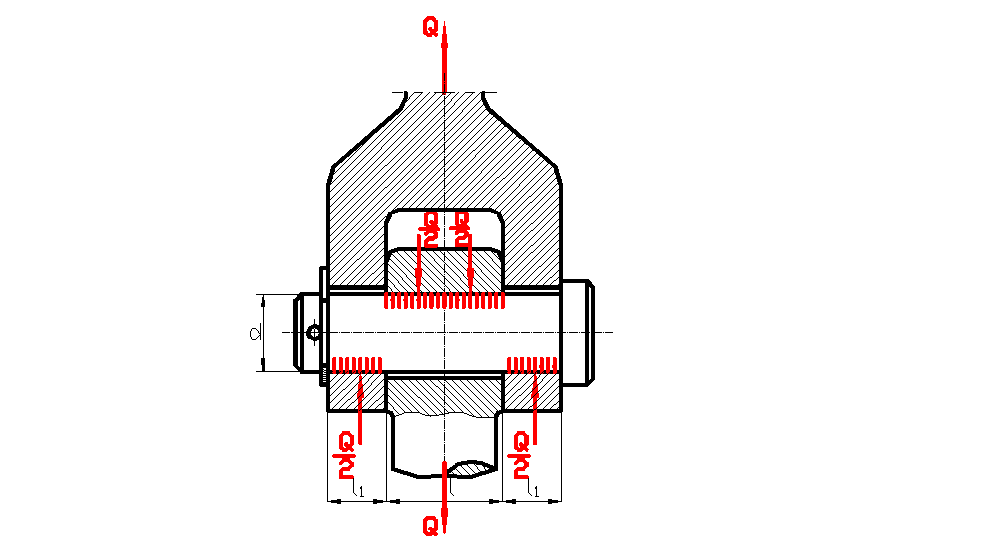

- rozkład obciążeń w połączeniu odpowiadać będzie przedstawionemu na Rys. 1,

- naciski powierzchniowe między sworzniem a uchem oraz sworzniem a widełkami będą równe, co do wielkości.

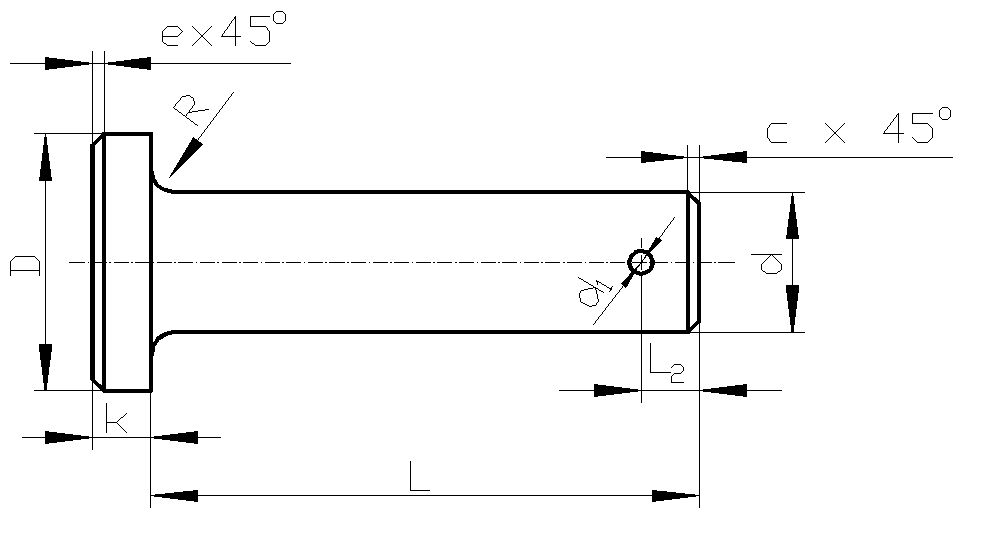

Rys. 1. Schemat obciążenia sworznia luźno pasowanego w uchu i widełkach

Przyjęcie jednakowych nacisków powierzchniowych między sworzniem a obu łączonymi elementami przegubu, pozwala tak dobrać grubość /![]()

/ każdego z ramion widełek, by ich suma równa była grubości ucha /![]()

/, czyli żeby ![]()

.

Optymalny stosunek wiążący poszukiwane wielkości wymiarowe złącza, średnicę sworznia /![]()

/ i grubość ucha /![]()

/ - określany mianem współczynnika kształtu sworznia /![]()

/ - wyznacza się porównując obciążenie / ![]()

/ niszczące sworzeń w wyniku przekroczenia dopuszczalnych naprężeń zginających /![]()

/, z tym obciążeniem /![]()

/, które zniszczy go na skutek przekroczenia dopuszczalnych nacisków powierzchniowych na styku z luzem / ![]()

/.

Siła / ![]()

/ niszcząca sworzeń w wyniku przekroczenia dopuszczalnych nacisków powierzchniowych na styku z luzem równa jest:

![]()

[MN]

gdzie:

![]()

- średnica sworznia [m],

![]()

- grubość ucha [m],

![]()

- naciski powierzchniowe na styku z luzem [MPa].

![]()

[MPa]

Wartości dopuszczalnych nacisków powierzchniowych /![]()

/ w połączeniach sworzniowych ujęte zostały w Tabeli 1.

Tabela 1. Dopuszczalne naciski powierzchniowe ![]()

w [MPa] dla połączeń sworzniowych (przy obciążeniach stałych)

Materiał |

żeliwo |

staliwo |

S235JR (St3S) |

E295 (St5) |

E335 (St6) |

E360 (St7) |

CuSn CuZn |

Dopuszczalne Naciski powierzchniowe

|

60 |

90 |

85 |

120 |

135 |

155 |

40 |

Siła / ![]()

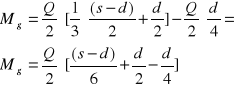

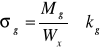

/, która w niebezpiecznym dla sworznia przekroju wywoła naprężenia gnące większe niż dopuszczalne, określona z warunku:

[MPa]

po podstawieniu ![]()

wyniesie

![]()

![]()

![]()

[MN]

gdzie:

![]()

- dopuszczalne naprężenia zginające dla typowych materiałów stosowanych na sworznie podane w Tabeli 2.

Tabela 2. Dopuszczalne naprężenia zginające /![]()

/ dla materiałów stosowanych na sworznie w [MPa]

Materiał |

S235JR (St3S) |

E295 (St5) |

E335 (St6) |

E360 (St7) |

C35 (35) |

C45 (45) |

Dopuszczalne naprężenia gnące

|

135 |

162 |

175 |

194 |

205 |

230 |

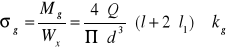

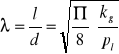

Porównanie określonej z dwóch różnych warunków wytrzymałościowych siły Q niszczącej sworzeń:

![]()

[MN] i ![]()

[MN]

umożliwia wyznaczenie współczynnika kształtu sworznia:

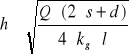

![]()

wychodząc z równości

![]()

po przekształceniach

![]()

współczynnik kształtu sworznia opisze zależność

gdzie:

![]()

- dopuszczalne naprężenia gnące dla materiału sworznia w [MPa].

![]()

- naciski powierzchniowe na styku z luzem w [MPa].

Znajomość współczynnika kształtu sworznia /![]()

/ pozwala na wyznaczenie z warunku na naciski powierzchniowe między sworzniem a uchem, średnicy sworznia /![]()

/:

![]()

[MPa]

po uwzględnieniu zależności:

![]()

[m]

poszukiwana średnica sworznia /![]()

/:

![]()

![]()

równa będzie:

[m]

Średnica sworznia wyznaczona z powyższej zależności stanowi podstawę przy doborze znormalizowanego sworznia - np. sworznia z łbem walcowym, którego kształty i wymiary podane zostały na Rys. 2.

d |

D |

d1 |

K |

L2 |

e |

c |

L |

6 |

10 |

1,6 |

2,0 |

3,2 |

1,0 |

2 |

12÷60 |

8 |

14 |

2,0 |

3,0 |

3,5 |

1,0 |

2 |

16÷80 |

10 |

18 |

3,2 |

4,0 |

4,5 |

1,6 |

2 |

20÷100 |

12 |

20 |

3,2 |

4,0 |

5,5 |

1,6 |

3 |

24÷120 |

14 |

22 |

4,0 |

4,0 |

6,0 |

1,6 |

3 |

28÷140 |

16 |

25 |

4,0 |

4,5 |

6,0 |

1,6 |

3 |

32÷180 |

Szereg długości:

8, 10, 12, 14, 16, 18, 20 ,22, 24, 26, 28, 30, 32, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 100, 120, 140, 160, 180.

Wymiary sworzni w [mm].

Rys. 2. Wymiary geometryczne sworzni wg PN-EN 22341:2000

Kolejnym krokiem po dobraniu znormalizowanej średnicy sworznia /![]()

/ jest wyznaczenie z zależności ![]()

grubości ucha /![]()

/:

![]()

[m]

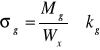

Ostatnią czynnością kończącą obliczanie sworznia luźno pasowanego w połączeniu sworzniowym przegubowym jest sprawdzenie jego wytrzymałości na zginanie.

Naprężenia gnące /![]()

/ niebezpieczny przekrój sworznia muszą być mniejsze od naprężeń gnących dopuszczalnych dla materiału, z którego ten sworzeń wykonano /![]()

/.

Jeśli więc spełniony będzie warunek:

![]()

[MPa]

to sworzeń o wymiarach ustalonych z nośności na naciski, zadane obciążenie zewnętrzne będzie w stanie przenieść.

Ucho złącza sworzniowego przegubowego - metodyka prowadzenia obliczeń

Niezależnie od sposobu osadzenia sworznia w otworach wykonanych w ramionach widełek, w uchu przegubu pasowany jest on luźno.

Projektowanie ucha sprowadza się do wyznaczenia z warunków wytrzymałościowych jego podstawowych wymiarów: grubości /![]()

/, szerokości /![]()

/ oraz wysokości mostka /![]()

/.

Jak już wspomniano, grubość ucha /![]()

/ wynikającą z nośności na naciski opisuje zależność:

![]()

[m]

gdzie:

![]()

- średnica sworznia,

![]()

- naciski powierzchniowe na styku z luzem w [MPa], ich wielkość zależy od dopuszczalnych nacisków powierzchniowych dla połączeń sworzniowych /![]()

/ podanych w Tabeli 1.

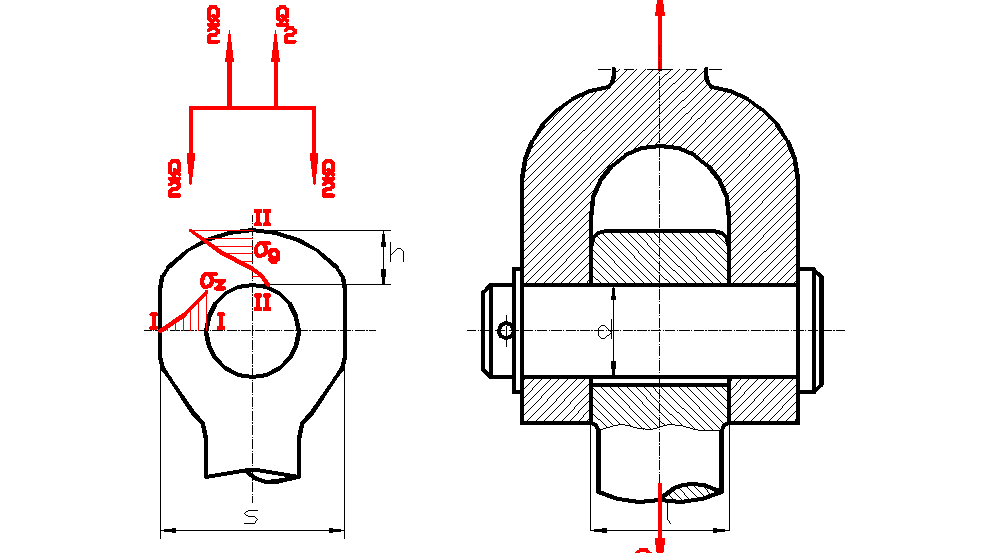

Pozostałe wymiary ucha, jego szerokości /![]()

/ i wysokości mostka /![]()

/, wyznacza się z nośności na zerwanie i zginanie w dwóch niebezpiecznych dla niego przekrojach zaznaczonych na Rys. 4.

Rys.4. Obciążenie ucha w połączeniu sworzniowym przegubowym

Przekrój oznakowany jako I-I, obciążenie zewnętrzne rozciąga i zgina.

Panuje, więc w nim złożony stan naprężeń. Opisujące go naprężenie zastępcze /![]()

/ jest w tym przypadku sumą algebraiczną naprężeń rozciągających /![]()

/ i zginających /![]()

/.

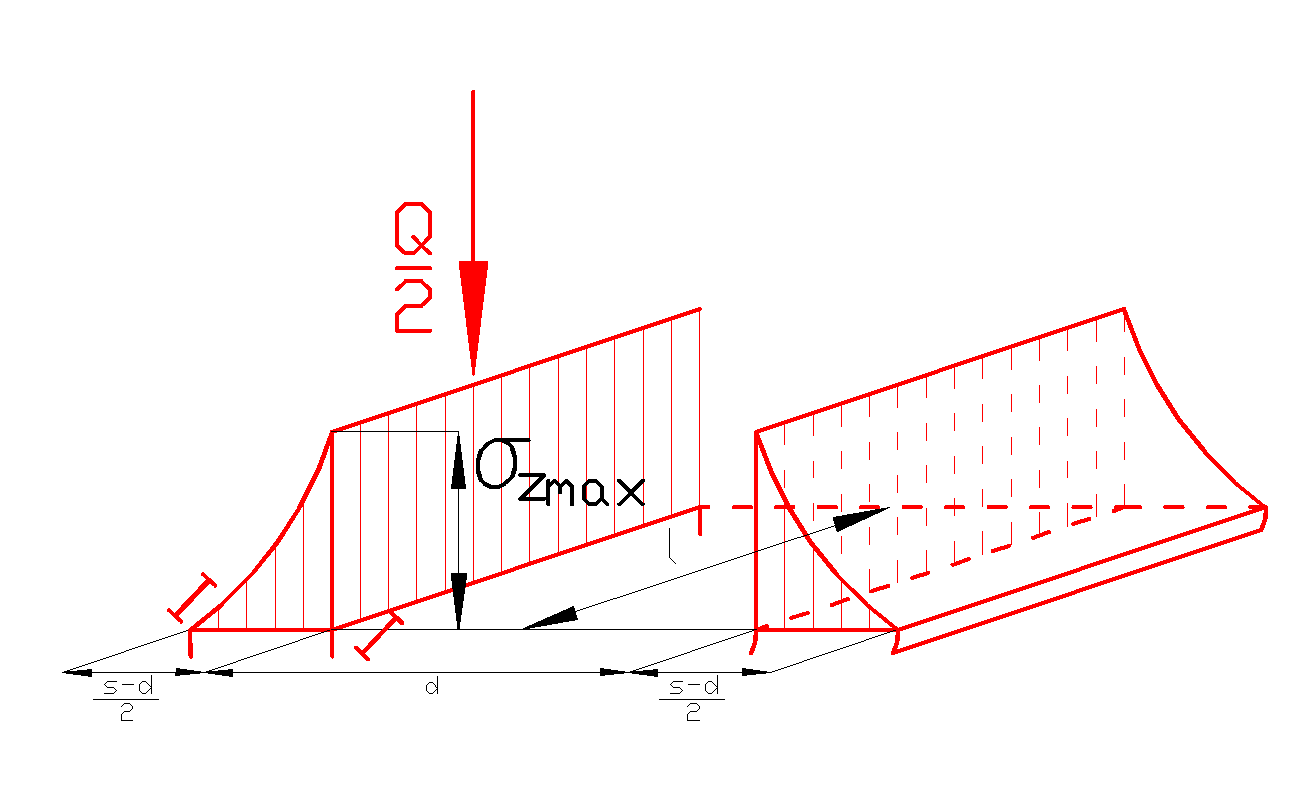

W obliczeniach zakłada się trójkątny i równomiernie rozłożony w kierunku osi rozkład naprężeń zastępczych /![]()

/, jak pokazano na Rys. 5.

Rys.5. Rozkład naprężeń zastępczych /![]()

/ w przekroju I-I ucha

Przenoszone wówczas obciążenie siłą ![]()

, równoważone jest siłą wypadkową /![]()

/ z założonych naprężeń zastępczych.

Wypadkową tę oblicza się z zależności:

![]()

[MN]

i wiedząc, że równoważy ona działanie siły ![]()

![]()

[MN]

z warunku w postaci:

![]()

[MPa]

wyznacza się szerokość ucha /![]()

/ :

![]()

[m]

gdzie:

![]()

- siła obciążająca połączenie w [MN],

![]()

- grubość ucha w [m],

![]()

- średnica sworznia w [m],

![]()

- dopuszczalne naprężenia rozciągające dla materiału ucha w [MPa].

Ostatni z poszukiwanych wymiarów ucha, wysokość mostka /![]()

/, ustala się badając wytrzymałość przekroju II-II.

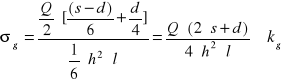

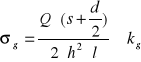

Rzeczywiste obciążenia tego przekroju (zginanie pręta zakrzywionego) zastąpione zostaje modelem uproszczonym prostego zginania i wówczas naprężenia gnące w badanym przekroju można opisać elementarnym warunkiem wytrzymałościowym w postaci:

gdzie:

![]()

- moment gnący przekrój II-II w [MNm],

moment ten dla ucha obciążonego jak na rys. 4 równy jest:

![]()

[MNm]

![]()

- wskaźnik wytrzymałości na zginanie przekroju II-II opartego na wymiarach wysokości mostka /![]()

/ i grubości ucha /![]()

/ wynosi:

![]()

[m3]

Z warunku na zginanie w postaci:

po przekształceniach:

[MPa]

wyznacza się ostatni brakujący wymiar ucha - wysokość mostka /![]()

/:

[m]

gdzie:

l - grubość ucha w [m],

![]()

- szerokość ucha w [m],

![]()

- średnica sworznia w [m],

![]()

- dopuszczalne naprężenia gnące dla materiału ucha w [MPa],

![]()

- obciążenie zewnętrzne złącza w [MN].

Widełki połączenia sworzniowego przegubowego - metodyka prowadzenia obliczeń

W przypadku połączenia sworzniowego przegubowego z tzw. sworzniem pływającym (luźno pasowanym zarówno w uchu jak i w widełkach), którego projektowanie oparte zostało na założeniu ![]()

(grubość ucha równa jest sumarycznej grubości ramion widełek) - kształt i wymiary widełek przyjmuje się takie same jak kształt i wymiary ustalone dla ucha.

Ćwiczenie projektowe:

Zaprojektować połączenie sworzniowe przegubowe, przenoszące obciążenie rozciągające ![]()

Sworzeń ze stali ![]()

![]()

ma być luźno osadzony w uchu i luźno w widełkach przegubu.

Ucho i widełki mają być wykonane ze staliwa ![]()

.

Dane:

dla materiału sworznia / ![]()

/

- dopuszczalne naprężenia zginające ![]()

dla materiału ucha i widełek /![]()

/

- dopuszczalne naciski powierzchniowe ![]()

- dopuszczalne naprężenia rozciągające ![]()

- dopuszczalne naprężenia zginające ![]()

Obliczenia sworznia luźno osadzonego w otworach wykonanych w łączonych elementach przegubu, prowadzi się w oparciu o założenie jednakowych nacisków powierzchniowych między sworzniem a uchem oraz między sworzniem a widełkami.

Wielkość tych nacisków określa zależność:

![]()

[MPa]

gdzie:

![]()

- naciski powierzchniowe na styku z luzem,

![]()

- dopuszczalne naciski powierzchniowe dla słabszego ze współpracujących materiałów.

Po podstawieniu dobranych z Tabeli 1 dopuszczalnych nacisków powierzchniowych dla staliwa ![]()

, wyznaczona wartość nacisków powierzchniowych na styku z luzem wyniesie ![]()

1. Określenie współczynnika kształtu sworznia

Projektowanie sworznia rozpoczyna się od wyznaczenia, charakteryzującego jego wymiary geometryczne, współczynnika kształtu

![]()

przyjmujemy ![]()

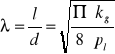

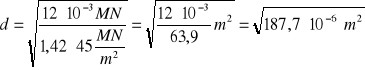

2. Wyznaczenie średnicy sworznia

Znajomość współczynnika kształtu sworznia pozwala na wyznaczenie z warunku na naciski powierzchniowe między sworzniem a uchem średnicy sworznia.

następnie wyznacza się średnicę sworznia /![]()

/ z zależności:

![]()

Średnica sworznia wyznaczona z powyższych zależności stanowi podstawę przy doborze znormalizowanego sworznia np. sworznia z łbem walcowym.

Porównanie wyznaczonej wielkości z wymiarami geometrycznymi sworznia z łbem walcowym, zamieszczonymi na Rys.2 pozwala na przyjęcie znormalizowanej średnicy sworznia ![]()

3. Wyznaczenie grubości ucha

Przy współczynniku kształtu sworznia:

![]()

grubość ucha /![]()

/:

![]()

![]()

przyjmujemy ![]()

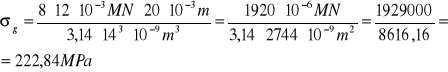

4. Sprawdzenie wytrzymałości sworznia na zginanie

Sworzeń, którego wymiary określone zostały na podstawie nośności na naciski wymaga sprawdzenia na zginanie.

Naprężenia zginające jego niebezpieczny przekrój /![]()

/ nie mogą przekroczyć wartości dopuszczalnych naprężeń zginających dla materiału, z którego ten sworzeń został wykonany. Muszą, więc spełniać warunek w postaci:

![]()

![]()

Ponieważ warunek wytrzymałościowy na zginanie jest spełniony, to sworzeń o przyjętych wymiarach, obciążenie siłą /![]()

/ będzie w stanie przenieść.

5. Określenie wymiarów przekroju ucha

Zgodnie z przyjętą i omówioną we wstępie metodyką, obliczenia ucha przegubu sprowadzają się do ustalenia dwóch jego wymiarów: szerokości /![]()

/ i wysokości mostka /![]()

/.

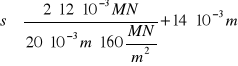

5.1. Szerokość ucha

Szerokość ucha /![]()

/ określona z zależności:

![]()

[m]

![]()

wyniesie

![]()

przyjmuje się szerokość ucha ![]()

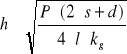

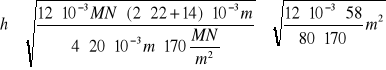

5.2.Wysokość mostka

Wysokość mostka ucha /![]()

/ wyznaczona ze wzoru:

[m]

![]()

przyjmuje się ![]()

6. Grubość widełek

Ponieważ w projektowanym połączeniu sworzniowym przegubowym ze sworzniem pływającym zakłada się, że sumaryczna grubość widełek równa się grubości ucha ![]()

, kształt i wymiary widełek będą takie jak dla ucha.

7. Obliczenie długości sworznia

![]()

l1- grubość widełek

l - grubość ucha

d1- średnica otworu pod zawleczkę

L2- odległość otworu pod zawleczkę od końca sworznia

1,5mm-2,0mm - odległość od otworu pod zawleczkę do nacięcia pod pierścień sprężysty

1,5mm - szerokość nacięcia pod pierścień sprężysty

Projektowanie połączenia sworzniowego przegubowego

strona 2 z 15