Przepompownie są nieodłącznym elementem systemów kanalizacyjnych. Należy je stosować tam gdzie spływ grawitacyjny, względnie rozwiązania zapewniające taki spływ są niemożliwe lub nieracjonalne. W wyniku pompowania można przetransportować ścieki, lub osady z niżej do wyżej usytuowanych obiektów. Pracujące w przepompowniach agregaty służą do wymuszania przepływu.

Zainstalowane pompy muszą zapewnić pokonanie geometrycznej różnicy wysokości oraz oporów przepływu w rurociągach współpracujących z tymi pompami.

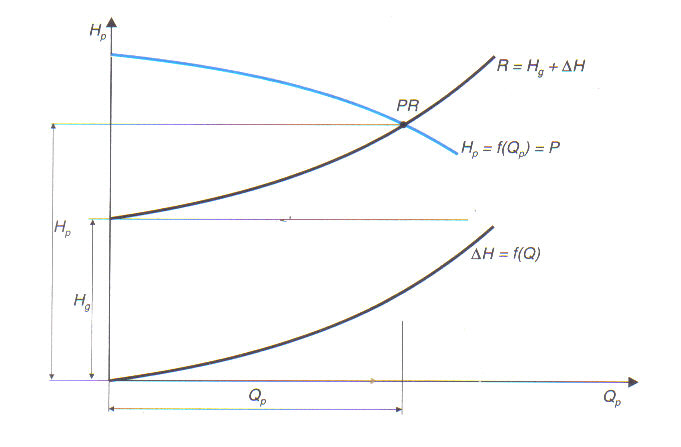

Hydrauliczne parametry pracy przepompowni wyznacza tzw. punkt pracy, który jest miejscem przecięcia się charakterystyki podnoszenia pompy i charakterystyki rurociągów z uwzględnieniem geometrycznej wysokości podnoszenia.

Charakterystyki agregatów pompowych.

Żadna, pompa nie posiada stałych parametrów pracy. Są one zmienne w czasie i przestrzeni. Zakres zmian parametrów pracy w przestrzeni obrazują charakterystyki pompy.

Dla pełnej oceny przydatności agregatu konieczna jest znajomość kilku wielkości charakterystycznych. Do najważniejszych należą:

charakterystyka podnoszenia pompy - zwana krótko charakterystyką pompy,

krzywa sprawności pompy,

krzywa poboru mocy na wale pompy,

prędkość obrotowa wirnika, śruby lub częstotliwość i długość suwu tłoka,

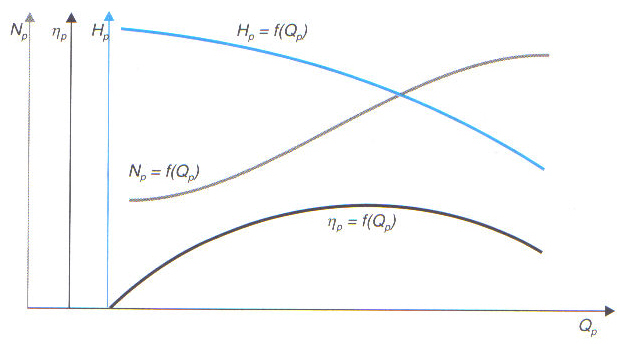

Charakterystyka pompy jest to zależność między całkowitą wysokością podnoszenia pompy Hp = f(QP) a jej wydajnością Qp. Krzywa sprawności jest to zależność między współczynnikiem sprawności pompy ηp a wydajnością Qp —ηp = f(Qp). Krzywa poboru mocy pompy jest to zależność między mocą na wale pompy Np a wydajnością Qp - Np = f(Qp). Charakterystyki agregatów pompowych można wyznaczyć teoretycznie lub empirycznie. W praktyce należy posługiwać się zmierzonymi - rzeczywistymi charakterystykami.

Najczęściej charakterystyki pomp oraz krzywe sprawności i mocy przedstawione są w formie graficznej rys1.

Rysunek 1 Wykresy charakterystyki pompy, krzywej sprawności całkowitej i krzywej mocy na wale.

Charakterystyka rurociągu.

W czasie przepływu cieczy w rurociągu występują opory przepływu, które spowodowane są :

lepkością cieczy,

chropowatością ścianek rurociągu,

przeszkodami lokalnymi (np. kolana, łuki, trójniki, zawory)

Dla obliczeń przybliżonych (szacunkowych) opory przepływu w rurociągu można obliczyć:

ΔH![]()

0,002![]()

; m.

Gdzie:

ΔH -straty hydrauliczne spowodowane oporami przepływu;[m.]

l - długość rurociągu; [m.]

d - średnica rurociągu; [m.]

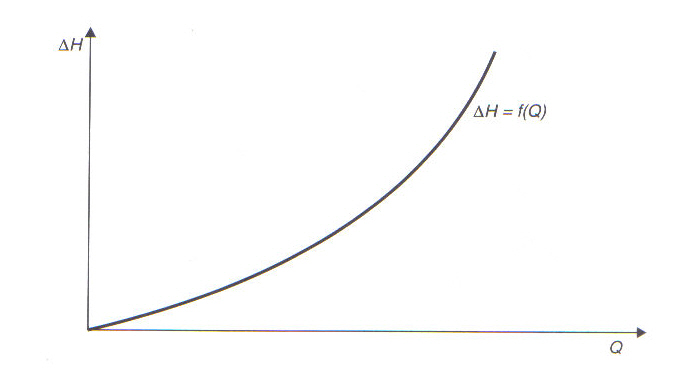

Krzywą opisującą zależność strat hydraulicznych nazywamy charakterystyką rurociągu. Graficzny obraz charakterystyki rurociągu przedstawia rys. 2.

Rysunek 2 Wykres charakterystyki rurociągu.

PRZYKŁAD

Sporządzić charakterystykę rurociągu:

długości l = 200,00 m

średnicy d = 0,25 m

dla przepływów z prędkością nie przekraczającą v< 2,0 m/s.

Przepływ w rurociągu o średnicy d = 0,25 m z prędkością v = 2 m/s wynosi:

Q=A*v=![]()

; m3/s (1)

Q=![]()

=0,098; m3/s

Współrzędne krzywej ΔH =f(Q) obliczono ze wzoru (1) i zestawiono poniżej:

Q

|

M3/s

|

0

|

0,02

|

0,04

|

0,06

|

0,08

|

0,098

|

AH

|

m

|

0

|

0,16

|

0,66

|

1,47

|

2,62

|

3,93

|

Na podstawie danych z tabeli można wykreślić w układzie współrzędnych Q, ΔH krzywą charakterystyki rurociągu.

Parametry współpracy pompy z rurociągiem odpowiadają punktowi (PR) przecięcia charakterystyki pompy (P) i charakterystyki rurociągu (R) przesuniętej wzdłuż osi rzędnych o geometryczną wysokość podnoszenia (Hg), co zilustrowano na rys. 3.

Rysunek 3 Wykres współpracy pompy z rurociągiem.

P- charakterystyka pompy,

R - charakterystyka rurociągu z uwzględnieniem geometrycznej wysokości podnoszenia.

Typy pomp do podnoszenia ścieków.

Wyporowe,

Wirowe,

Specjalne.

Pompy wyporowe.

tłokowe z tłokami tarczowymi lub nurnikowymi (do pompowania ścieków),

obrotowe śrubowe (do pompowania ścieków),

ślimakowe (do lokalnego podnoszenia - transportu ścieków lub osadów),

dozujące (do proporcjonalnego dawkowania reagentów wymaganych w procesie technologicznym).

Pompy wirowe.

odśrodkowe,

helikoidalne,

diagonalne,

śmigłowe,

o swobodnym przepływie.

jednostrumieniowe,

dwustrumieniowe,

zamknięte,

otwarte.

pojedynczej krzywiźnie,

krzywiźnie przestrzennej,

z wirnikiem kanałowym.

niezanurzalny (montaż na sucho),

zanurzalny (montaż na mokro),

sposobu instalowania:

na sztywno

na samozłącze

stopy sprzęgłowej pozwalającej na zdalny montaż i demontaż pompy,

silnika elektrycznego w wodoszczelnej obudowie.

średnica umownego zanieczyszczenia stałego, które może przepłynąć przez kanały międzyłopatkowe wirnika i korpus pompy,

przystosowanie do pompowania ścieków z zawartością ciał

Pompy specjalne.

Pneumatyczne;

Strumieniowe.

Infrastruktura przepompowni.

urządzenia zabezpieczające pompy przed dopływem dużych zanieczyszczeń stałych,

rurociągi z armaturą,

urządzenia sterujące i pomiarowe,

urządzenia do tłumienia uderzeń hydraulicznych,

urządzenia do montażu i demontażu pomp,

wyposażenie zabezpieczająco - ochronne zgodne z wymaganiami BHP.

Urządzenia zabezpieczające pompy przed dopływem zanieczyszczeń stałych.

Rurociągi z armaturą.

kosz i lej ssawny na wylocie,

zawór stopowy.

zawór, klapę zwrotną,

zasuwę, zawór lub przepustnicę,

lej odpływowy.

umożliwienia wymiany pompy lub zaworu zwrotnego (klapy zwrotnej),

sterowania pracą pompy.

Prowadzenie przewodów ssaawnych.

Prowadzenie przewodów tłocznych.

Urządzenia sterujące i pomiarowe

właściwych warunków pracy samej pompy, zgodnych z zaleceniami producenta,

wymaganych technologią parametrów przepływowych.

ciśnienie w rurociągu ssawnym i tłocznym,

natężenie przepływu (w przepompowniach centralnych),

czas pracy agregatu pompowego,

po stronie elektrycznej napięcie i natężenie prądu w układzie silnika.

Uderzenie hydrauliczne.

Zbiorniki wodno-powietrzne,

Zawory upustowe, sprężynowe.

Przepisy BHP w przepompowniach.

Pompami wyporowymi nazywamy pompy, w których do kadłuba jest szczelnie dopasowany element roboczy w nim się poruszający. Podczas ruchu powstaje różnica ciśnień między obszarami przed i za elementem roboczym, w wyniku czego ciecz zostaje zasysana i wytłaczana. Wyróżniamy typy pomp wyporowych:

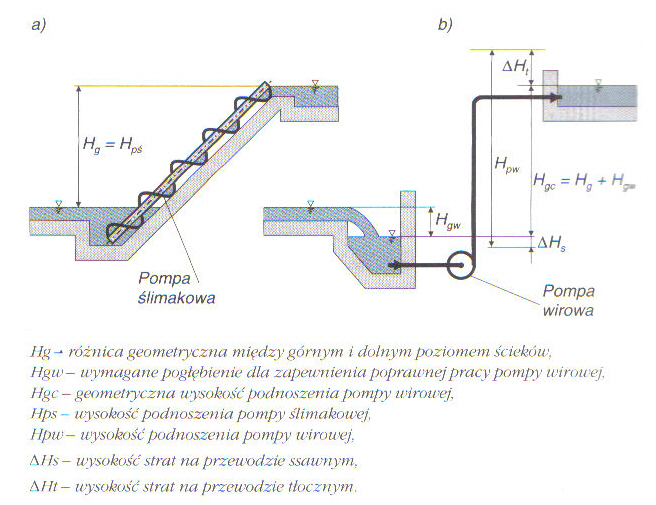

Odmianą pompy wyporowej jest pompa ślimakowa. Znajduje ona zastosowanie w przypadku konieczności lokalnego podnoszenia ścieków lub osadów ściekowych. Umożliwia przetłaczanie cieczy ze zbiornika dolnego do górnego bez układu rurociągów ssawnych i tłocznych.

Porównanie rozwiązania tłoczenia ścieków ze zbiornika dolnego do górnego z zastosowaniem pomp ślimakowej lub wirowej został przedstawiony na rysunku 4.

Rysunek 4Schemat przetłaczania ścieków z zastosowaniem pompy a) ślimakowej, b) wirowej.

Pompy wirowe są to pompy, w których elementem roboczym jest obracający się wirnik. Obroty wirnika powodują zwiększenie energii ruchu cieczy przepływającej przez pompę. W zależności od kierunku przepływu przez pompę można je podzielić na:

Pompy wirowe wykonywane są w różnych wersjach konstrukcyjnych w zależności od przeznaczenia.

Różnice rozwiązań dotyczą:

a) konstrukcji wirnika - stosowane są następujące wirniki:

b) kształtu łopatek wirnika tj.:

c) dławic,

d) łożysk,

e) wersji silnika:

• stacjonarny:

• przenośny.

Obecnie najszersze zastosowanie w przepompowniach ścieków mają pompy typu zanurzalnego. Istotą konstrukcji pompy tego typu jest zastosowanie:

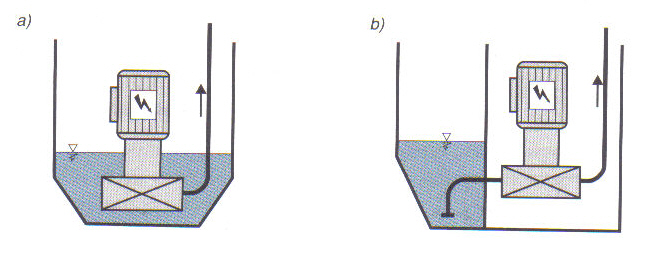

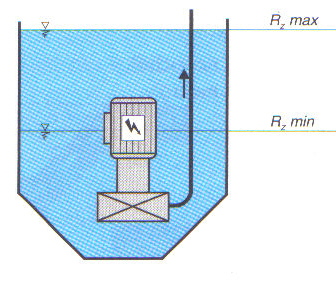

Pompy typu zanurzalnego mogą być instalowane na sucho lub mokro. Kryterium rozstrzygającym o zakwalifikowaniu do danej wersji jest sposób chłodzenia silnika. W wersji instalowania na sucho silnik chłodzony jest przez ciecz wtłaczaną do płaszcza chłodzącego. Takie pompy mogą być montowane w oddzielnym pomieszczeniu lub zbiorniku na ścieki rysunek 5.

Rysunek 5 Schemat instalacji pompy w wersji na sucho a) w zbiorniku na ścieki przy stałym poziomie ścieków poniżej silnika pompy; b) w suchej komorze.

W wersji instalowania pompy na mokro silnik chłodzony jest przez otaczającą go pompowaną cieczą rysunek 6.

Rysunek 6 Schemat instalacji pompy w wersji na mokro.

O przydatności pompy wirowej do tłoczenia ścieków lub osadów decyduje wirnik pompy. W zależności od rodzaju zanieczyszczeń zawartych w ściekach należy stosować różne rozwiązania wirników. O skuteczności pompy z danym wirnikiem decyduje:

włóknistych.

Do pomp specjalnych można zaliczyć pompy:

W pompach pneumatycznych czynnikiem wymuszającym przepływ ścieków w rurociągu tłocznym jest sprężone powietrze.

Działanie pomp strumieniowych polega na wykorzystaniu obniżenia ciśnienia w wyniku wzrostu prędkości przepływu w zwężce.

Dla zapewnienia właściwej pracy, warunków eksploatacji i możliwości sterowania przepompowni, wymagane jest odpowiednie jej wyposażenie.

Do infrastruktury przepompowni zalicza się:

Urządzeniami zabezpieczającymi pompy przed zanieczyszczeniami stałymi są kraty, sita, rozdrabniarki.

Pompy w przepompowniach, w zależności od typu, konstrukcji i sposobu zainstalowania mogą posiadać rurociąg ssawny i tłoczny lub tylko rurociąg tłoczny. Żadnego rurociągu dla podnoszenia cieczy nie wymagają pompy ślimakowe.

Rurociąg ssawny powinien być wyposażony w:

Kosz ssawny chroni pompę przed zanieczyszczeniami stałymi. Lej ssawny zmniejsza opory dopływu do rurociągu ssawnego. Zawór stopowy służy do zatrzymywania cieczy w rurociągu ssawnym i w pompie podczas jej postoju.

Zapewnienie cieczy w korpusie pompy jest konieczne dla jej pierwszego i kolejnych uruchomień.

Na rurociągu ssawnym nie należy montować zasuw, zaworów odcinających i przepustnic. Wyjątek stanowi sytuacja, gdy pompa pracuje z napływem, wtedy jest to konieczne dla umożliwienia wymiany pompy.

Rurociąg tłoczny wyposażony jest w:

Zawór lub klapa zwrotna chroni przed cofnięciem się strumienia cieczy z rurociągu tłocznego przez pompę.

Zasuwa, zawór odcinający lub przepustnica służą do:

Na wypływie cieczy z rurociągu tłocznego w celu zmniejszenia prędkości wypływu należy stosować poszerzenie zwane lejem odpływowym.

Rurociągi ssawne przeznaczone są do doprowadzania ścieków (lub osadów) ze zbiorników czerpalnych do pomp. W miarę możliwości powinny być projektowane jako krótkie i proste odcinki przewodów odrębne dla każdej pompy. Przewody ssawne powinny być ułożone tak, by było zapewnione stałe ich wznoszenie się ku pompie (pochylenie rury powinno być większe od 0,5%). Rurociągi pomp rozpoczynających pracę przy napływie, jak również przewody wspólne dla dwu lub więcej zespołów wyposaża się w zasuwy odcinające. Prędkość w rurociągu ssawnym powinna wynosić 1,0 - 1,5 m/s. Dla krótkich odcinków przewodów dopuszcza się prędkość 2,0m/s. Przejścia rurociągów przez ściany wymagają zapewnienia szczelności, zwłaszcza w warunkach stałego naporu wód gruntowych lub ścieków gromadzonych w zbiorniku czerpalnym.

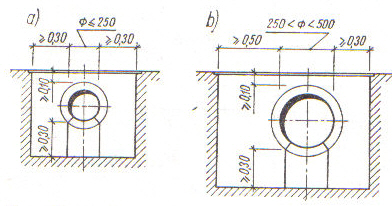

Rurociągi tłoczne w obrębie pompowni projektuje się tak, by ich układ był przejrzysty i zapewniał łatwość demontażu. W rozwiązaniach przewidujących umieszczenie rurociągów tłocznych w kanałach przyjmuje się takie wymiary kanałów, aby zapewnić łatwy dostęp przy montażu i naprawie przewodów. Ogólne zasady wymiarowania kanałów przedstawiono na rys.7

Rysunek 7Zasady wymiarowania kanałów dla rurociągów a) układ symetryczny, b) układ niesymetryczny.

Przewody wyprowadza się z pompowni na głębokości poniżej strefy przemarzania gruntu. Na załamaniach tras rurociągów tłocznych w miarę potrzeby wykonuje się bloki oporowe. Prędkość przepływu w rurociągu tłocznym powinna wynosić w granicach 1,0-3,0m/s.

Nie można poprawnie eksploatować przepompowni bez odpowiednich urządzeń pomiarowych i sterujących. Pomiar i sterowanie pracą przepompowni ma na celu zapewnienie:

Podstawowymi parametrami, które należy mierzyć dla oceny pracy pompy są:

Pomiaru ciśnień w przepompowniach dokonuje się za pomocą manometrów. Do pomiaru natężenia przepływu stosowane są wodomierze, kryzy pomiarowe, zwężki, sondy ultradźwiękowe. Przyrządy te mogą współpracować z urządzeniami samorejestrującymi. Każda pompa musi posiadać licznik czasu pracy. Czas pracy pompy jest wyznacznikiem wymaganych zabiegów pielęgnacyjnych pompy. Do pomiaru napięcia i natężenia prądu stosuje się woltomierze i amperomierze.

W przypadku braku przepływomierzy w przepompowni, do określenia wydajności przepompowni mogą być wykorzystane (przy znanej charakterystyce pompy): pomiar ciśnienia na króćcach ssawnym i tłocznym pompy lub pomiar czasu cyklu pracy pompy (za pomocą rejestratora).

Uderzenie hydrauliczne powstaje w wyniku nagłego zatrzymania pompy lub zamknięcia przepływu w rurociągu tłocznym. Zjawisko to ma przebieg falowy o charakterze zanikającym. Miarą uderzenia hydraulicznego są chwilowe wzrosty i spadki ciśnienia przemieszczające się wzdłuż rurociągu tłocznego. Na maksymalną wartość chwilowego wzrostu ciśnienia duży wpływ ma materiał, z jakiego został wykonany rurociąg tłoczny.

Do tłumienia uderzeń hydraulicznych stosuje się::

Pomieszczenia pomp i armatury powinny mieć zapewnione wygodne i bezpieczne do nich dojścia, o szerokości co najmniej 0,6 m, jeżeli względy technologiczne nie stawiają ostrzejszych wymagań. Nie dotyczy to przepompowni z pompami zatapialnymi.

Jeżeli do pomieszczeń pomp nie przewidziano schodów, to należy zapewnić otwory ewakuacyjne. Otworami takimi mogą być otwory montażowe, jeżeli znajdujące się pod nimi urządzenia nie będą stanowiły przeszkody w ewakuacji pracownika.

Pomieszczenia technologiczne przepompowni, w których czasowo mogą przebywać ludzie, powinny posiadać skuteczną wentylację grawitacyjną i mechaniczną oraz temperaturę co najmniej +5°C. Zbiorniki czerpalne w przepompowniach ścieków, zlokalizowane poza budynkiem pomp, powinny posiadać dwa rodzaje włazów: kanalizacyjne oraz montażowe dostosowane do potrzeb ewakuacyjnych.

Zejścia na dno zbiorników czerpalnych, których głębokość nie przekracza 6 m, powinny być wyposażone w klamry złazowe.

Zejścia i wyjścia ze zbiorników mogą również odbywać się za pomocą drabin opuszczonych.

W zbiornikach czerpalnych o głębokości ponad 6 m należy stosować pomosty dodatkowe (stropy pośrednie, galerie, spoczniki). Wejście pracownika do zbiornika czerpalnego powinno być poprzedzone badaniami czystości powietrza.

Zbiorniki czerpalne w przepompowniach powinny posiadać wentylację grawitacyjną zapewniającą co najmniej dwie wymiany powietrza w czasie godziny oraz możliwość zainstalowania wentylacji na co najmniej 10 wymian w czasie godziny.

Jeżeli przepompownia nie jest połączona obudowanymi przejściami z innymi obiektami, w których znajdują się pomieszczenia socjalno-bytowe oraz higieniczno-sanitarne, w obiekcie przepompowni należy urządzić co najmniej:

1) ustęp z umywalką,

2) stanowisko śniadaniowe z możliwością podgrzania posiłku,

3) szafkę na odzież własną i roboczą.

W przypadku dokonywania przeglądu, konserwacji lub remontu pomp, przenośników ślimakowych i podnośników kubełkowych, urządzenia napędowe powinny być wyłączone i skutecznie zabezpieczone przed przypadkowym włączeniem.

SPIS TREŚCI

3

Pompy do ścieków

Wyszukiwarka

Podobne podstrony:

3125

3125

3125

3125

3125

3125

3125

Valerie Parv Lightning s Lady [HR 3125, MB 3410] (v0 9) (docx) 2

xerox phaser 3124, 3125 service manual

więcej podobnych podstron