1.Różnica pomiędzy obróbką ubytkową skrawaniem a obróbką ubytkową ścierną

Obróbka ubytkowa - geometria i polożenie ostrza narzędzia są ściśle zdefiniowane np. frezowanie, toczenie

Obróbka ścierna - geometria i położenie ostrzy są niezdefiniowane (przypadkowe) np.szlifowanie, dogładzanie

2.Porównać materiały narzędziowe pod względem wytrzymałości na zginanie i udarność.

Najlepsza udarnością charakteryzują się stale szybkotnące. Węgliki spiekane wyraźnie mniejsza. Za węglikami spiekanymi klasyfikują się Cermetale a następnie Ceramika tlenowa.

Jeśli chodzi o wytrzymałość na zginanie to najlepsza wytrzmaloscia charakteryzuje się także Stal szybkotnąca, Kolejne w kolejności są Cermetale ,dalej wegliki spiekane nastepnie: Ceramika azotkowa i azotek boru, Ceramika tlenowa .Na końcu jest diament.

Twardość:

Diament , azotek boru, ceramika tlenowa, Cermetale i Ceramika azotkowa, węgliki , mat szybkotnące

Wytrzymałość na ściskanie:

Azotek boru, cermetale, węgliki spiekane, ceramika azotkowa, stale szybkotnące, ceramika tlenkowa, diament syntetyczny.

Odporność na temperaturę: Węgliki spiekane, stale szybkotnące

3.Cechy węglików spiekanych

Węgliki spiekane w porównaniu ze stalami szybkotnącymi wyróżniają się większa twardością i odpornością na oddziaływanie wysokich temperatur skrawania oraz na ścieranie. Maja one jednak małą ciągliwość, wytrzymałość na rozciąganie i zginanie oraz odporność na zmęczenie cieplne.

- odporność przy wysokich temperaturach,

- do obróbki przy wysokich prędkościach obrotowych,

- mała udarność,

- wrażliwość na uderzenia,

- niski koszt surowców wejściowych do produkcji węglików.

4.Definicja współczynnika spęczania wióra i jego znaczenie.

Współczynnik spęczania(zgrubienia) jest tzw. fizycznym wskaźnikiem skrawalności materiału określającym podatność materiału do odkształceń plastycznych w danych warunkach skrawania. Znając współczynnik spęczania wióra można określić szybkość spływu wióra po ostrzu

Współczynnik spęczania można wyznaczyć jako stosunek przekroju poprzecznego wióra i szerokości nominalnej warstwy skrawanej. Można tez go wyznaczyć w oparciu o znajomość ciężaru wióra i jego średniej długości.

Jest to zjawisko odkształcenia plastycznego warstwy skrawanej w przypadku gdy przekroczona zostanie granica plastyczności. Zjawisko to sprzyja większemu gromadzeniu ciepła w strefie skrawania. Efektem spęczania może być powstanie narostu na powierzchni natarcia.

5.Od czego zależy temperatura ostrza narzędzia?

Zależy od: własności materiału obrabianego i ostrza narzędzia, technologicznych parametrow skrawania(prędkość skrawania, posuw, głębokość skrawania),geometrii ostrza narzędzia, warunkow chłodzenia.

Temperatura ostrza narzędzia zależy od prędkości skrawania i prędkości posuwu

6.Co nazywamy zużyciem ostrza a co stępieniem?

Zużycie ostrza - postępująca w czasie zmiana własności skrawanych ostrza narzędzia skrawającego.

-postępująca w czasie utrata zdolności do skrawania (właściwości skrawnych) - jest to funkcja czasu

Stepienie ostrza - Stan ostrza, w którym jest ono niezdolne do dalszej pracy. graniczna wielkość zużycia. po której narzędzie nie nadaje się do użycia

7.Definicja okresowej prędkości skrawania.

okresowa prędkość skrawania-zalecana prędkość podczas obróbki stosowana w celu osiągnięcia założonego okresu trwałości ostrza.

8.Od czego zależy skrawalność stali?

Na skrawalność materiałów ma wpływ wiele różnorodnych czynników, zarówno w fazie przygotowania półfabrykatu jak i w czasie obróbki skrawaniem.

Sa to

-skład chemiczny ,

-struktura materiału;

-Kształt ostrza narzędzia,

-rodzaj materiału ostrza,

-wymiary i kształt narzędzia,

-sposób, odmiana i rodzaj obrobki,

-sposób chłodzenia,

-wymiary i kształt warstwy skrawanej,

-prędkość ruchu głównego i pomocniczego.

skrawalność stali zależy od:

własności mechanicznych

składu chemicznego

struktury i stanu materiału obrabianego

wtrąceń niemetalicznych

skłonności do umocowania i przewodności cieplnej

9.Podać różnice pomiędzy układami odniesienia: (dla definiowania geometrii ostrza) narzędzia i roboczego

Układ narzędzia - służy do opisu geometrii ostrza, kiedy narzędzie znajduje się poza obrabiarka. Jest wykorzystywany do wykonywania narzędzia skrawającego, jego ostrzenia i kontroli jakości.

Układ roboczy(wykonawczy) służy do definiowania geometrii narzędzia zamocowanego na obrabiarce. Służy do określania geometrii ostrza w procesie skrawania.

Układ narzędzia: jest wykorzystywany do wykonania narzędzia skrawającego, jego ostrzenia i kontroli wykonania. Jest on zorientowany względem bazowych elementów narzędzia, takich jak podstawa noża tokarskiego lub oś wiertła, rozwiertaka, freza czy przeciągacza oraz zamierzonych kierunków roboczych narzędzia.

Układ roboczy: do określenia geometrii ostrza narzędzia w procesie skrawania. Jest on zorientowany względem wektora wypadkowej prędkości skrawania ve. Płaszczyzny i kąty posiadają w tym układzie dodatkowy indeks e.

10.Jakie wymagania stawia się materiałom narzędziowym?

- Wysoka twardość (o 20-30 HRC większa niż materiał skrawany)

- Odporność na zużycie (ścierne, adhezyjne, dyfuzyjne, chemiczne, cieplne)

- Duża wytrzymałość na ściskanie (na naciski)

- Wysoka udarność i wytrzymałość zmęczeniowa (obciążenia dynamiczne np. podczas frezowania)

- Bardzo dobra przewodność cieplna i niski współczynnik rozszerzalności cieplnej.

-Odporność na zmiany własności skrawanych w podwyższonych temperaturach)

11.Cechy stali szybkotnących.

Do zalet stali szybkotnących należy zaliczyć dobre właściwości wytrzymałościowe szczególnie wytrzymałość na zginanie i udarność, do wad zaś stosunkowo niska odporność na temperaturę.

duża twardość i odporność na ścieranie

dobre właściwości wytrzymałościowe, szczególnie na zginanie i udarność

stosunkowo niska odporność na temperaturę

pierwiastki stopowe Cr, W, Mo, V, Co

12.Rozpływ ciepła w procesie skrawania i krotka charakterystyka.

Wydzielane ciepło jest unoszone przez wiór ,przejmowane przez ostrze narzędzia , materiał obrabiany i unoszone do otoczenia lub przenoszone przez płyn obróbkowy.

Udział ciepła przechodzącego do narzędzia materiału obrabianego i wióra zmienia się ze wzrostem prędkości skrawania. Ciepło wytwarzane w czasie skrawania nie powstaje równomiernie w całej masie odkształcanej warstwy skrawanej. Nierownomiernie rozłożone jest ciepło w ostrzu i w wiórze. W przypadku skrawania na sucho ilość ciepła przechodzącego do atmosfery jest mała (około 1%) i jest pomijana.

Tworzenie i rozpływ ciepła można zapisać w postaci bilansu cieplnego:

Qsk+Qγ+Qα= Qch+ QPO+ QN+ QA

Qsk - ciepło wytwarzane w strefie ścinania, Qγ - ciepło wytworzone na powierzchni natarcia, Qα - ciepło wytwarzane na powierzchni przyłożenia, Qch - ciepło unoszone przez wiór, QPO - ciepło wnikające w przedmiot obrabiany, QN - ciepło wnikające w narzędzie QA - ciepło unoszone do atmosfery lub przenoszone przez płyn obróbkowy

13.Rodzaje zużycia ostrza.

-zużycie wytrzymałościowe(wyszczerbienia, wykruszenia)

-ścieranie mechaniczne(ścieranie powierzchni roboczych ostrza przez twardsze cząstki materiału obrabianego)

-zużycie adhezyjne (powstawanie połączeń miedzy chemicznie czystymi powierzchniami podlegającymi tarciu i przesuniecie współpracujących powierzchni)

-zużycie dyfuzyjne (związane ze zmiana warunków skrawania)

-utlenianie i ścieranie produktów utlenienia (W wysokich temperaturach skrawania może nastąpić utlenienie dyfuzyjne materiału narzędzia pod wpływem działania tlenu powietrza.)

-odkształcenie plastyczne.

14.Zdefiniować pojecie skrawalności materiału i podać wskaźnik skrawalności.

Skrawalność materiału jest określana jako podatność materiału w danych warunkach obróbki na zmiany objętości, kształtu i wymiarów przez zeskrawanie określonej warstwy tego materiału.

Podstawowe wskaźniki skrawalności to:

- okresowa prędkość skrawania(zalecana prędkość podczas obróbki stosowana w celu osiągnięcia założonego okresu trwałości ostrza.)

- chropowatość obrobionej powierzchni.

trwałość ostrza (T, Vr, liczba sztuk, operacji)

jakość powierzchni obrobionej (Ra, Rz, struktura warstwy wierzchniej

opory skrawania (siły skrawania, moment, moc)

łamanie wióra (rodzaj wióra, zakres łamania)

15. Zdefiniować na przykładzie toczenie, toczenia, głębokość skrawania, grubość warstwy skrawanej, szerokość warstwy skrawanej, pole przekroju warstwy skrawanej.

Głębokość skrawania - jest to grubość warstwy materiału usuwanej podczas jednego przejścia narzędzia skrawającego.

Grubość warstwy skrawanej - stosunek przekroju poprzecznego wióra i szerokości nominalnej warstwy skrawanej.

Szerokość warstwy skrawanej-

Pole przekroju warstwy skrawanej- AD=ap*f [mm2] ap[mm]- glebokosc skrawania ; f -posuw.

Głębokością skrawania nazywamy odległość powierzchni obrabianej od obrobionej. Głębokość skrawania w toczeniu wyraża się zależnością

![]()

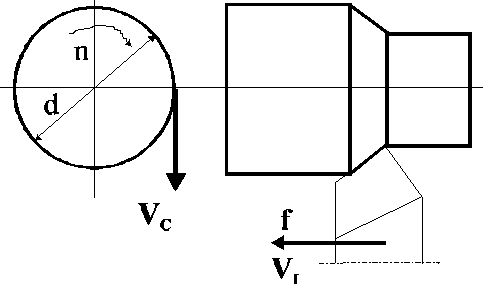

Podczas toczenia ruch obrotowy przedmiotu oraz ruch posuwowy noża sumują się, w wyniku czego krawędź skrawającą wykonuje ruch śrubowy wokół obrabianego przedmiotu. W wyniku tego ruchu z obrabianego przedmiotu -zostaje zdjęta w postaci wióra warstwa materiału zwana warstwą skrawaną (rys.6.16).

Szybkość skrawania - droga jaką przebywa krawędź tnąca narzędzia skrawającego względem powierzchni obrabianego przedmiotu w kierunku głównego ruchu roboczego w jednostce czasu

![]()

Szerokość warstwy skrawania b0 nazywamy odległość powierzchni obrabianej do obrobionej mierzona po powierzchni skrawania.

Grubość warstwy skrawania h0 nazywamy odległość mierzoną w kierunku prostopadłym do szerokości warstwy skrawanej, pomiędzy dwoma kolejnymi położeniami powierzchni skrawania po jednym obrocie skrawania.

Pole przekroju warstwy skrawanej f jest określone iloczynem posuwu i głębokości skrawania

16.Zdefiniowac wskaźnik zużycia ostrza na powierzchni przyłożenia.

W wyniku zużycia na powierzchni przyłożenia pojawia się starcie. Wskaźnikiem jest szerokość starcia.

17.Zdefiniowac pojecie żywotności ostrza.

Żywotność ostrza -(czasami nazywana okresem trwania). Jest ona równa sumie okresów trwałości ostrza możliwych do wykorzystania dla danego narzędzia. Z=ΣT

Okres trwałości ostrza(T)-trwałość ostrza wyrażona czasem skrawania

Sumę możliwych okresów trwałości w wyniku regeneracji (ostrzenia) nazywamy żywotnością ostrza, dla tego przypadku żywotność jest wielokrotnością okresu trwałości jednego ostrza.

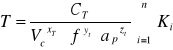

18.Rozszerzony wzór Taylora

T - okresowa prędkość skrawania

Vc - prędkość skrawania

f - prędkość posuwu

ap - głębokość skrawania

CT - stała

Ki - stałe, uwzględniające wpływ pozostałych warunków skrawania

19.Zdefiniować wskaźnik zużycia ostrza na powierzchni natarcia.

W wyniku zużycia na powierzchni natarcia pojawia się rowek. Wskaźnikami mogą być: odległość rowka,jego głębokość. Jedna z hipotez mówi ze powstawanie rowka jest związane z narostem na ostrzu. Inna hipoteza jest taka ze powstaje w wyniku różnej prędkości przemieszczania wióra względem powierzchni natarcia ostrza.

Wskaźniki zużycia na powierzchni natarcia to:

KT,VB

- VBc od początku ostrza

- VBn na końcu

- VBb w środku

20.Zdefiniować pojecie kryterium trwałości ostrza.

Kryterium trwałości ostrza - dopuszczalna(krytyczna) wartość zużycia ostrza lub jego wykruszenie czy wyłamanie. Jest to czas pracy narzędzia do osiągnięcia wartości kryterialnej wskaźnika zużycia. Trwałość ostrza jest istotna dla planowania procesu obróbki.

21.Zdefiniować (szkic) kąta przystawienia χ i pochylenia krawędzi skrawającej λ . Który z nich może być ujemny

W płaszczyźnie krawędzi skrawającej są widoczne kąty pochylenia głównej krawędzi skrawającej Kąty te powstają między główną krawędzią skrawającą a prostą leżącą w płaszczyźnie PS, przechodzącą przez wierzchołek ostrza i równoległą do powierzchni podstawowej.

Kąt ten ma wartość dodatnią jeśli wierzchołek noża jest najniższym punktem głównej krawędzi skrawającej. Zerową jeśli jest równoległy do pł. podst.

Ujemną jeśli wierzchołek jest najwyższym punktem krawędzi skrawającej.

Kąt κr utworzony między prostą określającą kierunek ruchu posuwowego a rzutem głównej krawędzi skrawającej na powierzchnię Pr nazywamy kątem przystawienia głównej krawędzi skrawającej.

Kąt κ'r utworzony między prostą określającą kierunek ruchu posuwowego a rzutem pomocniczej krawędzi skrawającej na płaszczyznę Pr, nazywamy kątem przystawienia pomocniczej krawędzi skrawającej.

Pomiędzy rzutem na płaszczyznę podstawową głównej krawędzi skrawającej a rzutem pomocniczej krawędzi skrawającej powstaje kąt εr, zwany kątem naroża.

22.Rozkład sił w strefie ścinania

23.Jak definiujemy okresową prędkość skrawania

![]()

![]()

24.Od czego zależy skrawalność stali

skrawalność stali zależy od:

własności mechanicznych

składu chemicznego

struktury i stanu materiału obrabianego

wtrąceń niemetalicznych

skłonności do umocowania i przewodności cieplnej

25.Szkic ostrza skrawającego ze zdefiniowanymi podstawowymi powierzchniami i krawędziami

Ostrze jest ograniczone przez trzy powierzchnie:

-powierzchnia przyłożenia

- pomocnicza powierzchnia przyłożenia

- powierzchnia natarcia

Powierzchnie te przecinaja się tworząc:

-Główną krawędź skrawająca

-Pomocnica krawędź skrawająca.

Przeważające zużycie powierzchni przyłożenia ostrza narzędzia występuje przede wszystkim przy malej grubości warstwy skrawanej, szczególnie przy obróbce kruchych materiałów.(żeliwo)

Przeważające zużycie na powierzchni natarcia ma miejsce w przypadku, gdy powierzchnia przyłożenia ochraniana jest przed zużyciem stabilnym narostem, a temperatura stykowa na powierzchni natarcia jest znacznie wyższa od temperatury na powierzchni przyłożenia.

26.Podstawowy podział wiórów z uwagi na postać geometryczną

Podstawowe postaci wiórów:

elementowy (odłamkowy)

schodkowy (segmentowy)

ciągły (jednolity)

27.Rozkład sił skrawania z punktu widzenia narzędzia (szkic)

W skrawaniu całkowita sile skrawania F działająca na ostrzu rozkłada się na trzy prostopadle do siebie składowe.

Fc - Siła Głowna lub obwodowa

Ff - siła posuwowa

Fp- siła promieniowa

28.Zdefiniować i podać przykłady linii charakterystycznych

Dowolny kształt możemy uzyskać przez ruch jednej linii zw. tworzącą względem drugiej zw. kierownicą.

Każdą powierzchnie możemy opisać za pomocą 2 lini charakterystycznych zwanych tworzącą i kierownicą.

Mechanizmy obrabiarki realizują ruchy wzdłuż linii charakterystycznych np. mech. suportowy ruch równoległy do linii przedmiotu. obrabiarka-suma zespołów realizująca ruchy po liniach charak.

29.Wymienić najważniejsze materiały narzędziowe

Stale narzędziowe:węglowe i stopowe, stale szybkotnące, stopy twarde (stellity) ,węgliki spiekane ,spieki ceramiczne, mat. supertwarde

30.Zdefiniować pojęcie strefy ścinania

Jest to jedna ze stref skrawania, gdzie następuje właściwe ścinanie materiału

31.Definicja oporu ścinania i jego znaczenie

Opór ścinania definiowany jest jako stosunek składowej stycznej siły ścinania (Fsh) do pola ścinania (Ash).

Ksh= Fsh/Ash

32.Związek pomiędzy siłami skrawania a parametrami skrawania

Związek między siłami skrawania i parametrami skrawania.

Siły skrawania: F=(Fc,Fp,Ff)

Fc - składowa główna, prostopadła do pr.obrotu

Fp- ma wpływ na dokładność

Ff - siła posuwowa, równoległa do osi obrotu

Wzrost prędkości skrawania powoduje zmniejszenie siły skrawania.

Im większe siły skrawania, tym większe naprężenia.

Im większa Fc, tym większa temp. w strefie skrawania

Siła skrawania - nazywa się taką siłę, z jaką ostrze narzędzia oddziałuje na materiał skrawany w celu oddzielenia od niego wióra. Siłę skrawającą F można rozłożyć na trzy wzajemnie prostopadłe siły składowe:

-siłę obwodową lub siłę styczną skrawania (główna siła skrawania),

-siłę posuwową lub poosiową skrawania,

-siłę odporową lub pionową skrawania

33.Jakie znaczenie posiadają płyny obróbkowe

Ciecze chłodząco smarujące

- obniżają temp. ostrza i przedmiotuobrabianego

- obniżają tarcie ostrza o przedmiot i wiór

- podwyższają trwałość ostrza

- poprawiają jakość pow. obrabianej

- przeciwdziałają powstawaniu narostu

34.Co to jest adhezja a co dyfuzja w ostrzu skrawającym

Wiór przykleja się do narzędzia w wyniku adhezji - atomy materiału narzędzia tworzą siły adhezji. W pewnym momencie następuje ścięcie narośli wraz z częścią narzędzia.

Dyfuzja występuje przy wyższych temperaturach - dla wysokich parametrów skrawania temp w tym miejscu skraw. Jest wysoka - atomy z narzędzia i przedmiotu wzajemnie dyfunduja. Dla węglików spiekanych w wyniku dyfuzji ich trwałość się zmniejsza.

35.Podać przykłady pośrednich wskaźników zużycia ostrza

-dla trwałości ostrza- liczba sztuk, liczba operacji

-dla oporów skrawania- siły skrawania, moment, moc

-sposób łamania wióra-rodzaj wióra, zakres łamania

36.Wzór Taylora

![]()

![]()

T-trwałośc

V- prędkość

C okres trwałości

37.Zdefiniować pojęcie okresu trwałości i największej wydajności i od czego ten okres zależy

okres trwałości - czas pracy narzędzia do osiągnięcia wartości kryterialnej wskaźnika zużycia

największa wydajność -

okres zależy od -

38.Zdefiniować pojęcie skrawalności narzędzia i podać wskaźniki skrawalności

to zdolność do obrabiania materiału z możliwie wysoką wydajnością z zachowaniem wymaganych cech jakościowych obrabianego przedmiotu przy możliwie najmniejszym zużyciu ostrza i możliwie najmniejszych nakładach

Wskaźniki skrawalności - T, Vr, liczba szt., operacji ,Ra, Rz, struktura warstwy, wierzchnia, siły skrawania, moment, moc, rodzaj wióra, zakres łamania

39.Różnica pomiędzy emulsja olejową a czystym olejem z punktu widzenia skutków dla ostrza skrawającego

emulsja olejowa

ciecz o działaniu wyłącznie chłodzącym

stosowana wyłącznie do obróbki wstępnej

roztwory wodne mydła, sody, emulsje olejowe

dla obróbki z dużymi prędkościami

powoduje korozje narzędzia i przedmiotu obrabianego

zanieczyszczenie środowisk duże

duża ilość 10-100 l/min

metoda dostarczenia płynów obfita pod wysokim ciśnieniem

oleje

ciecz o działaniu wybitnie smarującym

stosowana przede wszystkim podczas operacji obróbki wykańczającej i gładkościowej

oleje roślinne mineralne nafta i jej pochodne

dla obróbki z niskimi prędkościami ale w warunkach gdzie głęboko się skrawa

powoduje sklejanie się wióra

duże zanieczyszczenie środowiska

mała ilość używana mierzona nawet w kroplach

zapodanie: arezolowa minimalna

40.Zdefiniować podstawowe parametry kinematyczne w procesie skrawania (parametry ruchu głównego i posuwowego)

Parametry kinematyczne:

ruchu głównego prędkość skrawania Vc=(πdn)/1000

ruchów pomocniczych (posuwowych):

posuw na obrót f [mm/obr]

posuw na ostrze fz [mm/ostrze]

posuw na skok fs [mm/1skok narzędzia]

prędkość posuwu Vf=f n=fz z n [mm/min]

a)ruch główny. Powoduje przemieszcenie narzędzia względem przedmiotu obrabianego, umożliwiając skrawanie, w wyniku którego powstaje wior.Cecha ruchu głownego jest prędkość skrawania Vc.Dla ruchu obrotowego:

Vc=![]()

D- srednica narzędzia lub przedmiotu[mm]

n-predkosc obrotow narzędzia lub przedmiotu[obr/min]

b)ruch posuwowy -ruch , w wyniku którego obróbce podlega przedmiot na calej długości. Ruch posuwowy jest najczęściej ciągły. Charakteryzuje się go wtedy przez prędkość posuwu.

41.Zdefiniować (szkic) kąt natarcia γ, kąt przyłożenia α, i ostrza β

γ - kąt natarcia - to kąt zawarty między powierzchnią natarcia a płaszczyzną podstawową, może mieć wartość dodatnią, ujemną lub równą zero

α - kąt przyłożenia - kąt zawarty między powierzchnią przyłożenia a płaszczyzną podstawową, zawsze dodatni

β - kąt ostrza - kąt zawarty między powierzchniami natarcia i przyłożenia

suma tych kątów zawsze równa 90 stopni

42.Cechy materiałów ceramicznych ( spieki ceramiczne)

- wysoka twardość

-wysoka odporność na ścieranie w szerokim zakresie temperatur skrawania,

- są stabilne w atmosferze obojętnej i utleniającej

- nie wymagane są do ich produkcji drogie surowce

- pozwalają na stosowanie wysokich prędkości skrawania

- pozwalają na obróbkę stali i stopów o podwyższonej twardości.

43.Co to jest narost i jakie są jego przyczyny

Narost to niewielka część materiału obrabianego osadzająca się podczas skrawania materiałów ciągliwych w postaci bardzo twardego obrzeza wzdłuż częsci krawędzi skrawającej w pobliżu wierzchołka ostrza.

Przyczyny:

- nierówności na powierzchni natarcia ostrza wzmagające tarcie między wiórem a materiałem narzędzia

- bardzo duże naciski jednostkowe na powierzchni natarcia spowodowane naporem odkształcanego przez ostrze skrawanego materiału

- silne nagrzanie strefy skrawania do wysokiej temp spowodowane intensywnym wydzieleniem się na skutek tarcia dużej ilości ciepła

44.Definicja oporu właściwego ostrza

opór właściwy skrawania to siła z jaką skrawany materiał oddziaływuje na ostrze narzędzia

wielkość oporu jest najistotniejszym czynnikiem technologicznym decydującym o wielkości obciążenia a tym samym o możliwości wykorzystania obrabiarki i narzędzie.

45.Metody pomiaru temperatury ostrza i krótka charakterystyka

metoda półobcego termoelementu

metoda termoelementu naturalnego

metoda obcego termoelementu

metoda bimetalicznego ostrza

metoda termokolorów

metoda termowizyjna

metoda pirometryczna

metoda kalorymetryczna

metoda obliczeniowa

metoda interpolacyjna

46.Na czym polega utlenianie ostrza a na czym deformacja plastyczna ostrza

zużycie przez utlenianie - podczas skrawania powstaje złożony tlenek (W, Co, Fe)O2, który w wyniku większej molekularnej objętości przyjmuje jak gdyby postać narostu. W procesie skrawania ta porowata warstwa jest ciągle usuwana z wiórem. Tworzący się rowek można scharakteryzować głębokością gr i odległością lr od głównej krawędzi skrawającej.

deformacja plastyczna ostrza

Jeżeli materiał ostrza narzędzia jest materiałem plastycznym (w danych warunkach), tj. posiada zdolność do umocnienia pod wpływem odkształcenia, to plastyczne odkształcenie w ostrzu zaczynają się tam, gdzie intensywność naprężeń osiąga granicę plastyczności materiału narzędzia. Jak pokazuje doświadczenie, ma to zwykle miejsce na powierzchniach styku ostrza z materiałem obrabianym

47.Zdefiniować pojęcie okresu trwałości ostrza

Okres trwałości ostrza - trwałość ostrza wyrażona czasem skrawania. Trwałość ostrza narzędzia można wyrażać w sposób bezpośredni czasem skrawania lub pośredni liczbą wykonanych zabiegów i operacji bądź długością drogi skrawania do momentu osiągnięcia stanu stępienia ostrza.

48.Podać zasady kolejności doboru parametrów skrawania

Zasada kolejności doboru parametrów skrawania:

dobór głębokości skrawania ap

dobór posuwu f

dobór prędkości skrawania Vc

49.Zdefiniować układ technologiczny (pomocniczy) dla geometrii ostrza

Stosowany do narzędzi składowych. Geometria samej płytki ostrzowej jest zdefiniowana w klasycznym układzie narzędzia. Po zamocowaniu w oprawce jest definiowana w ukł technologicznym, który też jest ukł. narzędzia

Cześć narzędzia biorąca bezpośredni udział w skrawaniu nazywana jest ostrzem.

Ostrze jest ograniczone przez trzy powierzchnie:

-powierzchnia przyłożenia

- pomocnicza powierzchnia przyłożenia

- powierzchnia natarcia

50.Parametry procesu skrawania:

-parametry kinematyczne

-parametry geometryczne

-parametry energetyczne

Parametry kinematyczne:

ruchu głównego prędkość skrawania Vc=(πdn)/1000

ruchów pomocniczych (posuwowych):

posuw na obrót f [mm/obr]

posuw na ostrze fz [mm/ostrze]

posuw na skok fs [mm/1skok narzędzia]

prędkość posuwu Vf=f n=fz z n [mm/min]

Parametry geometryczne:

-Posuw na obrót f [mm/Obr]

-posuw minutowy ft [mm/min]

-posuw na ostrze fz [mm/z]-dla narzędzi wieloostrzowych

- posuw na skok fs [mm/skok]

-głębokość skrawania ap[mm]

-nominalna grubość warstwy skrawanej hD [mm] =AD/bD

-nominalna szerokość warstwy skrawanej bD [mm]

-nominalne pole przekroju warstwy skrawanej AD=ap*f [mm2]

Parametry energetyczne(siłowe)

W skrawaniu całkowita sile skrawania F działająca na ostrzu rozkłada się na trzy prostopadle do siebie składowe.

Fc - Siła Głowna lub obwodowa

Ff - siła posuwowa

Fp- siła promieniowa

51.Geometria ostrza.

Geometrie ostrza okresla się w układach odniesienia. Układami odniesienia sa rodziny płaszczyzn przechodzące przez określony punkt na głównej krawędzi skrawającej S i pomocniczej krawędzi skrawającej S' . Płaszczyzny oznacza się litera P z odpowiednim indeksem.Katy określone w tych plasczzyznach maja ten sam indeks co plasczzyzna.

Rozroznia sie układy odniesienia:

-narzedzia

-roboczy

52.Układ narzędzia:

Płaszczyzny w układzie narzędzia:

plaszczyzna podstawowa Pr - jest prostopadla lub rownolegla do bazowych elementow narzędzia oraz prostopadla do kierunku wektora prędkości skrawania.

plaszczyzna boczna Pf - jest prostopadla do plazczyzny podstawoej i rownolegla do wektora zamierzonego kierunku posuwu.

Plaszczyzna tylna Pp jest prostopadla do plasczczyzny podstawowej i bocznej.

Plaszczyzna głównej krawędzi skrawającej Ps

Płaszczyzna pomocniczej krawędzi skrawającej

Plasczzyzna ortogonalna

Płaszczyzna największego spadku powierzchni natarcia

Płaszczyna największego spadku powierzchni przyłożenia.

Przeważające zużycie powierzchni przyłożenia ostrza narzędzia wystepuje przede wszystkim przy malej grubości warstwy skrawanej, szczególnie przy obróbce kruchych materiałów.(żeliwo)

Przeważające zużycie na powierzchni natarcia ma miejsce w przypadku, gdy powierzchnia przyłożenia ochraniana jest przed zużyciem stabilnym narostem, a temperatura stykowa na powierzchni natarcia jest znacznie wyższa od temperatury na powierzchni przyłożenia.

8

Fc

Ff

Fp

Wyszukiwarka

Podobne podstrony:

ou, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierskie, Semestr 6, Ob

OU pytania, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierskie, Semes

obrobka ubytkowa - opracowane pytania, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM

Sprawozdanie - szlifowanie, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inż

Rodzaje frezów, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierskie, S

Kolos - opracowanie pytań, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inży

Obróbka Plastyczna, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierski

Opracowanie3, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierskie, Sem

Rozk ad labów, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierskie, Se

ZARZĄDZANIE ŚRODOWISKIEM, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżyn

PKM sciaga, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierskie, Semes

W.7.4.Stale Stopowe - Wprowadzenie, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM P

PNOM kolokwium1-wykłady3 4 5, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, I

Pytania PKM 1wszy termin, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżyn

PrzydziałZD2, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierskie, Sem

PYTANIA-x, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierskie, Semest

sciaga pkmt, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierskie, Seme

wyklad kolos sciaga, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżyniersk

więcej podobnych podstron