Podsadzanie wyrobisk

I. Ogólne wiadomości o podsadzce

Podsadzanie to wypełnienie wyrobisk górniczych materiałem płonnym zwanym materiałem podsadzkowym.

Podsadzanie wyrobisk:

zmniejsza deformację górotworu spowodowaną eksploatacją złoża, przez co chroni powierzchnię oraz poziomy i pokłady wyżej zalegające

umożliwia wybieranie pokładów przy stropach klasy II i III

ogranicza ciśnienie górotworu w czasie eksploatacji złoża

zmniejsza wydzielanie gazów do wyrobisk eksploatacyjnych

uniemożliwia niepożądany przepływu powietrza w zrobach, co poprawia wentylację oraz zmniejsza zagrożenie pożarowe (samozapalenie węgla)

zmniejsza straty eksploatacyjne - nie ma potrzeby stosowania filarów oporowych

przy wybieraniu grubych lub stromych oraz grubych i stromych pokładów podsadzka stanowi platformę, z której górnicy mogą urabiać złoże

chroni środowisko - kamień zamiast na hałdach lokuje się pod ziemią.

Przy wyżej wymienionych zaletach podsadzki jest jedna wielka wada. Są to koszty inwestycyjne i ruchowe, które niwelują zysk. Dlatego obecnie obserwuję się odejście od jej stosowania.

Do podsadzania używa się różnych materiałów takich jak: piasku, skały płonnej, odpadów z przeróbki mechanicznej minerałów użytecznych, żużlu wielkopiecowego oraz coraz częściej pyłu dymnicowego.

Rozróżnia się podsadzkę częściową i podsadzkę pełną. Ponadto rozróżniamy podsadzkę hydrauliczną i suchą.

II. Podsadzka hydrauliczna

1. Wiadomości ogólne

Pomysł podsadzki hydraulicznej powstał w Polsce. Pierwsze próby przeprowadzono w kopalni Niwka w latach dziewięćdziesiątych XIX wieku. Na szerszą skalę podsadzkę płynną zastosowano w 1901 r. przy eksploatacji grubych pokładów w kopalni Mysłowice, a wkrótce potem w wielu innych kopalniach.

Podsadzką hydrauliczną, zwaną potocznie podsadzką płynną lub zamułką, nazywa się podsadzkę, której materiał podsadzkowy wypełniający likwidowane wyrobisko górnicze został doprowadzony na miejsce rurociągiem za pośrednictwem wody. Nadawany do rurociągu materiał podsadzkowy zmieszany jest z wodą, tworząc tzw. mieszaninę podsadzkową przepływającą rurociągami aż do wylotu w podsadzanym wyrobisku. Tam następuje osadzenie materiału podsadzkowego, a odsączoną wodę oczyszcza się w osadnikach i odpompowuje z powrotem na powierzchnię.

Do czynności wchodzących w skład procesu podsadzki hydraulicznej należą:

— dostawa i odbiór materiałów podsadzkowych,

— doprowadzenie wody,

— wytworzenie płynnej mieszaniny podsadzkowej i oddzielenie od niej zanieczyszczeń znajdujących się w materiale podsadzkowym,

— doprowadzenie mieszaniny podsadzkowej do rurociągów i transport jej rurociągami do likwidowanych wyrobisk,

Rys. 1. Schemat procesu podsadzania

— przygotowanie wyrobisk przewidzianych do likwidacji do przyjęcia podsadzki (tamowanie),

— wykonanie samej czynności podsadzania,

— odprowadzenie i oczyszczenie wody odsączonej z podsadzki, czyli tzw. wód podsadzkowych.

Schemat procesu podsadzki hydraulicznej przedstawiono na rys.1.

1. Zalety i wady podsadzki hydraulicznej

Zalety podsadzki hydraulicznej:

— dokładne i szczelne wypełnienie likwidowanego wyrobiska,

— umożliwia wybieranie nawet grubych pokładów,

— pozwala na skuteczną ochronę powierzchni oraz pokładów wyżej leżących przed skutkami eksploatacji górniczej,

— stwarza możliwości opanowania stropów sztywnych skłonnych do załamywania się dużymi płytami,

— umożliwia eksploatację złoża z mniejszymi stratami eksploatacyjnymi,

— zmniejsza ciśnienie górotworu przez co zmniejsza niebezpieczeństwo tąpań,

— stanowi ważny czynnik zwalczania pożarów podziemnych.

Do wad podsadzki hydraulicznej należą:

— konieczność budowy oraz utrzymywania kosztownych urządzeń i instalacji podsadzkowych, co zwiększa koszty budowy kopalni oraz koszty ruchowe,

— uzależnienie procesu eksploatacji złoża od dostawy materiału podsadzkowego ,

— zwiększone koszty ruchowe, koszt materiału podsadzkowego, odwadniania, zużycia materiałów (drewna, płótna i rur),

— zwiększony dopływ wody do kopalni oraz zwiększoną wilgotność powietrza kopalnianego,

— zanieczyszczenie urobku piaskiem,

2. Materiały podsadzkowe

Najpowszechniej stosowanym materiałem podsadzkowym jest piasek podsadzkowy. Obok niego stosuje się coraz częściej inne materiały łatwo dostępne i tanie, jak np.:

— skały płonne z robót podziemnych (piaskowce, łupki),

— odpady z sortowni i płuczki (tzw. odpady przeróbcze),

— skały płonne ze starych zwałowisk kopalnianych,

— żużle i popioły oraz pyły będące odpadami w kopalniach, hutach i innych zakładach przemysłowych,

— mieszaniny wymienionych odpadów.

Materiały te używane są po odpowiednim ich rozkruszeniu. Zabronione jest używanie do podsadzki materiałów, które mogłyby mieć szkodliwy wpływ na bezpieczeństwo lub zdrowie załogi, a więc materiałów palnych i toksycznych, tj. takich, które zawierają substancje trujące lub wydzielają je w zetknięciu z wodą lub powietrzem. Uziarnienie kruszonych skał płonnych, żużli i popiołów nie powinno przekraczać 50 mm.

Ściśliwość charakteryzuje wyrażoną w procentach zmianę objętości zajmowanej przez materiał podsadzkowy pod wpływem ciśnienia górotworu. Na przykład ściśliwość 25% oznacza, że warstwa podsadzki grubości pierwotnej 4 m została ściśnięta pod wpływem ciśnienia górotworu do 3 m. Praktyczna ściśliwość wynosi dla podsadzki hydraulicznej wykonanej z piasku podsadzkowego od 2% do około 15%. Jest ona większa, gdy piasek zawiera dużo ziaren drobnych o średnicy poniżej 0,1 mm oraz wiele części ilasto-gliniastych.

Spąg z podsadzki hydraulicznej kamiennej ma nośność kilkakrotnie większą od podsadzki piaskowej, co umożliwia stosowanie wszystkich obudów zmechanizowanych.

Podsadzka ze skał płonnych oraz z pyłu dymnicowego ulega samozestaleniu, tworząc bezpieczny strop dla warstwy niższej. Dla przyspieszenia procesu samozescalania do mieszaniny podsadzkowej dodaje się około 2% cementu.

3. Podsadzkownia

Podsadzkownię stanowi zespół budynków i urządzeń, których zadaniem jest przyjęcie materiału podsadzkowego, doprowadzenie wody, wytworzenie płynnej mieszaniny podsadzkowej, oddzielenie od niej zanieczyszczeń (nadziarna, korzeni itp.) oraz podawanie jej do rurociągów. W skład podsadzkowi wchodzą:

— zbiornik materiału podsadzkowego z zabudowanym nad nim mostem samowyładowczym i innymi urządzeniami,

— zbiorniki wody podsadzkowej i wody rezerwowej,

— budynek zmywczy i urządzenia do wytwarzania mieszaniny podsadzkowej (rys. 2 i 3).

Rys. 2. Zbiornik skarpowy o pojemności 1500 m3 z budynkiem zmywczym z boku

1— zbiornik na piasek, 2 - budynek zmywczy, 3 — most samowyładowczy, 4 — wagony z piaskiem, 5 —lej podsadzkowy, 6 — rurociąg podsadzkowy, 7 — monitory podsadzkowe, 8 — luneta szybowa prowadząca do szybu podsadzkowego, 9 — sita rusztowe.

Rys. 3. Monitor podsadzkowy.

4. Przyrządzanie mieszaniny podsadzkowej

Prąd wody pod dużym ciśnieniem wyrzucany z monitorów podsadzkowych spłukuje piasek znajdujący się w zbiorniku. Tak wytworzona mieszanina podsadzkowa spływa poprzez sita rusztowe do leja podsadzkowego i dalej rurami podsadzkowymi do podsadzanego wyrobiska. Zmywanie powinno tak przebiegać, by skład wytworzonej mieszaniny był stały. Dla zatrzymania większych kamieni i innych przedmiotów, które po dostaniu się do rurociągu mogłyby spowodować jego zatkanie, nakrywa się leje podsadzkowe kratami stalowymi.

Dla każdego rurociągu podsadzkowego, zależnie od jego średnicy, długości i głębokości, istnieje pewna optymalna gęstość mieszaniny, przy której rurociąg osiąga najwyższą wydajność. Gęstość mieszaniny, czyli stosunek materiału podsadzkowego do wody, wynosi w dobrych warunkach 1 : 1, a w niekorzystnych warunkach natomiast wynosi 1 : 3 i więcej. Przy przekroczeniu najkorzystniejszej dla danych warunków gęstości mieszaniny podsadzkowej wydajność rurociągu nie tylko się nie zwiększy, lecz przeciwnie — zmaleje.

Mieszanina podsadzkowa może być podawana do rurociągu w sposób ciągły - zasilanie pełne lub z przerwami z powietrzem - zasilanie niepełne.

Zasilanie pełne znajduje zastosowanie w kopalniach płytkich i średniej głębokości, natomiast w kopalniach głębokich ze względu na wytwarzanie się w rurociągach zbyt dużego ciśnienia stosujemy zasilanie niepełne.

Najczęściej stosowanym materiałem podsadzkowym jest naturalny piasek odpowiedniej ziarnowości. Rzadziej natomiast używa się do podsadzki mieszaniny piasku i żużla, kamienia łamanego, materiałów odpadowych z płuczki itp. Najlepszym materiałem podsadzkowym jest czysty piasek kwarcowy, nie zawierający części ilastych. Czysty piasek łatwo osadza się w podsadzanym wyrobisku nie wywołując dużego ciśnienia na tamy, a woda odpływająca z niego nie zanieczyszcza ścieków i chodników wodnych oraz nie niszczy pomp. Ponadto piasek taki jest mało ściśliwy.

5. Rurociągi podsadzkowe

Rurociągi podsadzkowe dzieli się na:

— rurociągi główne, tj. takie które są zabudowane na stałe na dłuższy okres czasu,

— rurociągi polowe używane w oddziałach wydobywczych, które są często przebudowywane w zależności od postępu robót.

Rurociągi podsadzkowe są narażone na ścieranie. Na zużycie rur wpływają takie czynniki, jak rodzaj materiału podsadzkowego, prędkość przepływu mieszaniny podsadzkowej, skład mieszaniny podsadzkowej, skład chemiczny wody oraz jakość rur.

Rurociągi podsadzkowe składają się z rur o średnich 185 lub 150 mm i z dostosowanego do nich osprzętu.

Rury podsadzkowe ze względu na materiał, z którego zostały wykonane, dzielą się na:

— stalowe,

— stalowo-ceramiczne (tzn. stalowe z wkładką ceramiczna),

— gumowe.

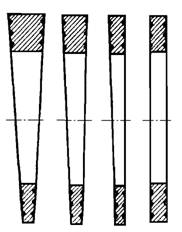

Ze względu na sposób łączenia ze sobą rury podsadzkowe dzieli się na:

— kołnierzowe,

— skręcane - stosowane rzadko.

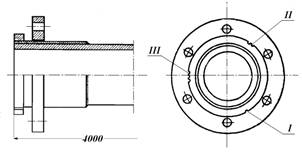

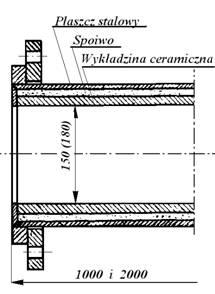

Typowe rury do podsadzania to rury kołnierzowe, stalowe (rys. 4). Rury mają średnicę wewnętrzną 150 i 185 mm, długość 2 lub 4 m. Do łączenia znormalizowanych rur służą kołnierze ruchome z sześcioma otworami na śruby. Rury te uszczelnia się na złączach uszczelkami.

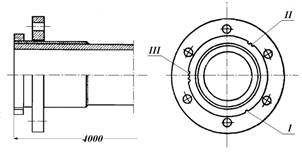

Pomimo stosowania utwardzonej stali zużycie rur jest znaczne. Dlatego używa się jeszcze rur z wkładką porcelanową lub z masy bazaltowej (rys. 5). Rury takie są ciężkie i długość ich wynosi od 1 do 2 m. Tego typu rury mogą być stosowane tylko w rurociągach stałych, a nie w oddziałach, gdzie trzeba rurociągi często przebudowywać w miarę postępu robót.

Na nasadkach rozmieszczone są co 120° cechy I, II, III (rys. 4), które umożliwiają orientację i kontrolę przy obracaniu rur w rurociągach głównych. Rury obrada się o 120° w tym celu, aby ścianki ich wycierały się równomiernie na całym obwodzie.

Rys. 4. Typowa stalowa rura podsadzkowa

Rys. 5. Rura stalowo-ceramiczna

Do rur kołnierzowych produkowany jest odpowiedni osprzęt, taki jak:

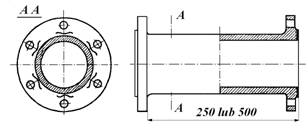

— rury łącznikowe o długości 2 i 1 m i rury łącznikowe odlane w całości o długości 0,25 lub 0,5 m (rys. 6), których celem jest dopasowanie rurociągu do wymaganej długości,

Rys. 6. Rura łącznikowa odlana w całości

— kolana kołnierzowe o różnych rozmiarach (rys. 7),

Rys. 7. Kolana podsadzkowe o kątach krzywizny 300 i 900

— pierścienie regulujące do wypełnienia przestrzeni między rurami zarówno przy równoległym, jak i skośnym ustawieniu ich czół (rys. 8),

Rys. 8. Podsadzkowe pierścienie regulacyjne

— trójniki, przy czym do celów rozgałęzienia mają one kąt 45°, a do celów kontrolnych lub innych

90° (rys. 9),

Rys. 9. Skośny trójnik podsadzkowy

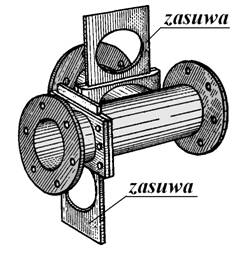

— zasuwy okularowe lub obrotowe oraz przerzutnice do kierowania mieszaniny podsadzkowej do odpowiedniego rozgałęzienia (rys. 10).

Rys. 10. Przodkowa przerzutnica przodkowa

Sprawność podsadzania zależy w dużej mierze od starannego i prawidłowego zbudowania rurociągów. Rurociąg powinien być prowadzony w możliwie prostym kierunku bez zbędnych zakrętów. Po zmontowaniu każdego nowego rurociągu bada się jego przelotowość za pomocą kul drewnianych o średnicy 90 do 100 mm, które opuszcza się z wodą z leja na powierzchni. Jeżeli kule przejdą przez cały rurociąg, to potwierdza, że w rurociągu nie ma przeszkód.

6. Tamowanie i podsadzanie w ścianach.

a. Budowa tam

Przeznaczona do likwidacji przez podsadzenie przestrzeń poeksploatacyjna musi być wygrodzona tamami. Każda tama składa się z trzech zasadniczych części:

— słupów

— obicia wykonanego z desek lub płótna podsadzkowego,

— rozparcia

Slupy zabudowuje się pod calizną, albo pod stropnicą, gdy wykorzystujemy obudowę górniczą przy budowie tamy (rys. 11). Słup powinien być zabudowany na spągu w gnieździe. Wzajemna odległość słupów zależna jest od rodzaju tamy. Zazwyczaj słupem jest drewniany okrąglak. Przy tamach podsadzkowych wielokrotnego użytku jako słupy wykorzystuje się stojaki stalowe.

Rys. 11. Zabudowa słupa

a) branie wymiaru „miarą górniczą” na słup do tamy

b) podbijanie słupa przy budowie tamy

Obicie tam wykonane może być z desek lub z okorków. Obicie tam rozbieralnych wykonane może być w postaci płyt. Obicie tamy czołowej w ścianie wykonane może być z płótna podsadzkowego.

Rozparcie tamy stanowią podciągi i zastrzały (rys.12). W zależności od spodziewanego naporu na tamę oraz od wysokości tamy daje się jeden, dwa lub więcej rygli zabezpieczonych zastrzałami. Między rygle zakłada się chłopki. Do rozparcia mogą być wykorzystane również linki stalowe (rys. 13).

Rys. 12. Tama podsadzkowa z desek, wzmocniona zastrzałami

1 - obicie z desek

2- chłopek

3- słup

4- zastrzały

5- rygle (podciągi)

Rys. 13. Rozparcie tamy podsadzkowej za pomocą linek stalowych

1- rygle (podciągi)

2- słup

3- linka stalowa

4- płótno podsadzkowe

Tamy podsadzkowe w zależności od stosowanego systemu eksploatacji mogą być zabudowane w ścianach, zabierkach lub systemach ubierkowo-zabierkowych. Zabudowę tam podsadzkowych oraz podsadzanie omówimy na przykładzie systemów ścianowych. Nie sposób również pominąć podsadzania w specjalnych warunkach to jest podsadzania miejsc zaognionych, wyrw w stropie i przestrzeni za ociosem oraz wykonywania korków podsadzkowych.

b. Tamowanie w ścianach

W systemach ścianowych z podsadzką hydrauliczną przestrzeń poeksploatacyjną przeznaczoną do likwidacji tamuje się za pomocą tam bocznych i tamy czołowej (rys. 14 i 15).

Rys. 14. Zabudowa tam podsadzkowych w ścianie poprzecznej

Rys. 15. Zabudowa tam podsadzkowych w ścianie podłużnej

Tamy czołowe są krótkotrwałe, dlatego obicie ich robi się je przeważnie z płótna. Tamy boczne natomiast muszą stać dłuższy czas, dlatego zamiast płótna stosujemy zazwyczaj deski.

Tamy podsadzkowe boczne - w zależności od zastosowanej odmiany systemu ścianowego i nachylenia pokładu tamy boczne muszą być wykonane mniej lub bardziej solidnie. Na przykład przy systemie ścianowym poprzecznym muszą być wykonane bardzo solidnie gdyż stanowią wygrodzenie pochylni, która musi być utrzymywana.

Zależnie od zastosowanej obudowy w chodnikach przyścianowych tamy boczne mogą być oparte na mocnej konstrukcji drewnianej lub obudowie stalowej ŁP (rys. 16).

Rys. 16. Tama boczna oparta na obudowie ŁP wyrobiska korytarzowego

1- podsadzka

2 - płótno podsadzkowe

3 - betoniki lub siatka zgrzewana

4 - chodnik przyścianowy

Tamy podsadzkowe czołowe konstruowane są wg podobnych zasad jak boczne. Tamy czołowe dzieli się na:

— jednorazowego użytku,

— wielokrotnego użytku (rozbierane, przestawne),

— przesuwne.

Tamy czołowe jednorazowego użytku są najczęściej stosowane i nadają się do każdych warunków. Ogólna zasada stawiania tam czołowych polega na stworzeniu ze słupów, rygli, desek i lin stalowych rozciągniętych wzdłuż tamy swoistej kratownicy, do której mocowana jest tkanina podsadzkowa. Całość należy rozeprzeć za pomocą zastrzałów lub linek stalowych. Tamy te mogą występować w różnych odmianach, zależnie o warunków geologiczno-górniczych i przyjętych zasad na danej kopalni. Rysunki 17 i 18 przedstawiają dwa przykłady konstrukcji tam czołowych jednorazowego użytku z wielu stosowanych kombinacji.

Rys. 17. Konstrukcja tamy czołowej zabudowanej na istniejącej obudowie drewnianej

1- lina

2 - lina służąca do rozparcia tamy

3 - stojaki drewniane pełniące rolę słupów

Rys. 18 Tama czołowa bez lin rozparta o czoło ściany

Po podsadzeniu przestrzeni poeksploatacyjnej z tamy czołowej odzyskuje się do ponownego użytkowania wiele elementów takich jak; liny, rygle, część stojaków drewnianych, zastrzały i inne elementy obudowy. Należą do nich:

— liny i rygle,

— stojaki dodatkowe,

— rozpory i zastrzały,

— wszelkie elementy obudowy stalowej (stojaki i in.),

— czasem odzyskuje się też część stojaków stanowiących główną konstrukcję tamy.

Nie jest odzyskiwana przepona z tkaniny.

Tamy czołowe wielokrotnego użycia - przykładem takiej tamy może być tama przedstawiona na rysunku 19. Płótno podsadzkowe w tej tamie umocowane jest do stropnic i spągnic rozpieranych przez ukośnie postawione stojaki cierne.

Rys. 19. Tama czołowa wielokrotnego użytku

Tamy wielokrotnego użycia są rzadko stosowane dlatego, gdyż są problemy z uszczelnieniem ich przy spągu i stropie.

Tamy przesuwne są przystosowane głównie do współpracy z obudowami zmechanizowanymi. Tamy takie składają się z przepony zamocowanej do ramy rozpieranej między stropem i spągiem za pomocą siłowników hydraulicznych. Przykład bardzo prostej tamy przesuwnej współpracującej z budową zmechanizowana przedstawiono na rysunku 20.

Rys. 4. Obudowa zmechanizowana podporowa wraz z tamą łańcuchową przesuwną.

1 - obudowa drewniana, 2 - piasek, 3 - płótno podsadzkowe, 4 - łańcuchy, 5 - łączniki, 6 - uszczelnienie tamy, 7 - stropnica drewniana, 8 - obudowa zmechanizowana podporowa.

c. Podsadzanie

Przed przystąpieniem do podsadzania, poza postawieniem tam należy zabudować rurociąg podsadzkowy oraz zapewnić odpływ wody podsadzkowej. Poza tamę wprowadza się krótkie rury wylotowe, które są podłączone do trójników wmontowanych w rurociąg w odstępach około 10 m (rys. 21). Przy każdym trójniku (z wyjątkiem ostatniego) zabudowuje się po dwie zasuwy — jedną od strony wylotu, a drugą od strony poprzedzającego trójnika.

Podsadzanie wykonuje drużyna złożona od 3 do 6 ludzi zwanych obserwatorami podsadzki lub podsadzkarzami. Praca w drużynie podsadzkarzy podzielona jest w następujący sposób:

Drużynowy nadzoruje całość procesu podsadzania i decyduje między innymi o uruchomieniu procesu podsadzania i jego zatrzymania.

Wylotowy obserwuje wylot mieszaniny podsadzkowej z rurociągu, podnoszenie się piasku i odpływ wody.

Tamowy obserwuje zachowanie się tam oraz zakłada deski w okienku.

Drużyna podsadzkarzy musi być w stałej łączności telefonicznej z obsługą podsadzkowni na powierzchni w celu kierowania procesem podawania mieszaniny podsadzkowej. Każde zatrzymanie podawania podsadzki jak i jej zakończenie wymaga przepłukania rurociągu podsadzkowego wodą podawaną z podsadzkowni.

Podsadzanie ścian prowadzi się w sposób ciągły przez kolejne otwieranie i zamykanie zasuw. W czasie podsadzania pierwszego odcinka przez wylot 1 zamknięte są zasuwy 2, 4, 6 i 8. Po jego podsadzeniu zamyka się zasuwę 1 i otwiera zasuwę 2 i tak podsadza się drugi odcinek ściany. Postępując podobnie - otwierając i zamykając kolejne zasuwy, podsadzamy całą ścianę. W ścianach podłużnych podsadzanie prowadzi się w kierunku wzniosu.

Rys.21. Podsadzanie ściany z zastosowaniem zasuw

d. Odprowadzenie wody podsadzkowej

Tamy to nie tylko zapory podtrzymujące materiał podsadzkowy, ale również swego rodzaju filtr służący do szybkiego odsączenia wody z mieszaniny podsadzkowej. Woda z otamowanej przestrzeni powinna odpływać przez:

tkaninę podsadzkową,

specjalnie do tego celu wykonane „okna”, które, w miarę podnoszenia się materiału podsadzkowego w otamowanej przestrzeni, są stopniowo zamykane za pomocą zastawek,

rynienki drewniane.

Woda nie powinna przepływać szczelinami w tamie, gdyż wówczas wynosi duże ilości materiału podsadzkowego z otamowanej przestrzeni. Dla odprowadzenia wody podsadzkowej należy wykonać w tamie czołowej okna odpływowe wykonane z dwóch zabudowanych obok siebie słupów w odległości 50 cm. Powstałą w ten sposób szczelinę nie zabija się płótnem podsadzkowym, tylko zakłada się stopniowo w czasie podsadzania deskami.

Innymi bardzo istotnymi urządzeniami służącym do odprowadzania wody są rynienki drewniane zwane lutniami podsadkowymi lub popularnie „fludrami”. Mogą być kryte, zbite z czterech desek lub otwarte, zbite z trzech desek. Przekrój poprzeczny rynienek wynosi od 20 x 20 cm do 40 x 40 cm. Długość rynienek wynosi 2 do 4 m. Rynienki łączymy zazwyczaj na styk, zbijając je jarzmami.

Rynienki służą przede wszystkim do uchwycenia wody podsadzkowej przy tamach i dalszego odprowadzenia jej do osadników. Unika się wtedy rozlewania wody po spągu wyrobiska. Bardzo ważne jest takie odprowadzanie wody gdy eksploatacja odbywa się w drugiej warstwie po podsadzce. Przykład uchwycenia wody za pomocą przytamki i rynienek z otamowanego wyrobiska przedstawia rysunek 22.

Rynienki mogą być zabudowane także wewnątrz otamowanej przestrzeni w celu odprowadzenia wody (rys. 23). W trakcie podsadzanie w miarę podnoszenia się piasku rynienki stopniowo przykrywa się deskami. Rozwiązanie takie stosuje się w zabierkach prowadzonych po wzniosie oraz w ścianach podłużnych.

Rys. 22. Uchwyt wody w przestrzeni podsadzanej za pomocą rynienek przykrywanych stopniowo deskami

Rys. 23. Uchwyt wody przytamką i rynienkami

7. Oczyszczanie wody podsadzkowej

Woda odpływająca z podsadzanego wyrobiska zawiera pewną ilość części ilastych i pylastych zawartych w materiale podsadzkowym. Przy czystym piasku kwarcowym ilość zawiesin w wodzie nie przekracza 2%, przy gliniastym dochodzi do 20% i więcej. Przed wypompowaniem wody na powierzchnię musi być ona oczyszczona z zawiesiny mułowej. Do tego celu służą osadniki polowe. Są to wyrobiska chodnikowe lub komorowe wykonane w pokładzie węgla poniżej podsadzanych wyrobisk. Przepływająca nimi woda oczyszcza się i płynie dalej pod szyb, gdzie jest ostatecznie oczyszczona w osadnikach podsadzkowych głównych, skąd pompowana jest na powierzchnię.

W niektórych kopalniach wybierających część pokładów systemem zawałowym stosuje się oczyszczanie wody podsadzkowej w starych zrobach.

8. Podsadzanie w specjalnych warunkach.

Innym ważnym zastosowaniem podsadzki hydraulicznej jest podsadzanie wyrw w stropie i ociosach, podsadzanie miejsc zaognionych i wykonywanie szczelnych tam ogniowych z piasku. Powyższe sposoby podsadzania określamy posadzaniem w specjalnych warunkach.

Podsadzanie wyrw w stropie i ociosach. Na rysunku 24 przedstawiono podsadzanie wyrw w stropie. W tym celu przed wyrwą w odległości 1 do 2 m stawia się dobrze oryglowaną

Rys. 24. Podsadzanie wyrw

tamę deskową, a przed nią przytamkę. Za tamę wprowadza się kryte rynienki oraz rurociąg podsadzkowy. Rurociąg montuje się z przerywaczem umieszczonym między przytamką a tamą. Przestrzeń za tamą podsadzamy pod ciśnieniem 0,3 - 0,6 MPa. W czasie podsadzania woda odchodzi początkowo przez tamę, a później wznosi się do wylotu rynienek i nimi wypływa poza tamę. Gdy na manometrze zaobserwujemy wzrost ciśnienia, a rynienką zacznie spływać woda z piaskiem oznacza to, iż cała wyrwa została podsadzona.

Podobnie przebiega posadzanie wyrw w ociosach, z tą różnicą, że tamę stawiamy między wyrobiskiem, a wyrwą w ociosie.

Podsadzanie miejsc zaognionych. Podsadzka płynna jest skuteczną bronią w walce z pożarami podziemnymi. Przykład likwidowania ogniska pożaru w ociosie przedstawiono na rysunku 25. Najlepszą gwarancją dokładnego podsadzenia i zlikwidowania ognia daje podsadzanie pod ciśnieniem z zastosowaniem manometru i przerywacza.

Rys. 25. Likwidowanie ogniska pożaru przez podsadzenie

Szczelne tamy podsadzkowe tzw. korki podsadzkowe. W przypadku gdy nie da się podsadzić miejsca samego ognia to trzeba go izolować korkami podsadzkowymi. Przykład wykonania takiego korka przedstawiono na rysunku 26.

Rys. 26. Korek podsadzkowy wykonany w pochylni

Specjalne metody podsadzania z wykorzystaniem podsadzki hydraulicznej zwiększają bezpieczeństwo pracy w kopalni poprzez zabezpieczenie stropu i ociosu oraz skuteczne zwalczanie pożarów podziemnych. Obecnie jako materiału podsadzkowego do w/w metod stosuje się coraz częściej pyłu dymnicowego.

I. Podsadzka sucha

1. Wprowadzenie

Podsadzka sucha stosowana jest najczęściej przy eksploatacji pokładów cienkich lub średnich, najwyżej grubości do 2,5 m. Stosuje się ją przy stropach uginających się (klasy IV) lub sztywnych trudno ulegających zawałowi (klasa III) oraz przy stropach klasy II i III, jeśli grubość stropu bezpośredniego jest niewielka.

Najlepszą szczelność podsadzania uzyskuje się w pokładach stromych lub silnie nachylonych.

Materiał podsadzkowy stanowią skały płonne uzyskane z robót kamiennych, z przybierek, odpady z przeróbki mechanicznej, żużel, popioły itp.

Podsadzka sucha może być pełna lub częściowa.

Podsadzkę częściową wykonuje się najczęściej pasami prostopadłymi do czoła przodku wyrobiska wybierkowego. Materiał podsadzkowy uzyskuje się w tym przypadku z urabiania tzw. ślepych chodników.

Ze względu na sposób podsadzania rozróżnia się podsadzkę:

ręczną,

częściowo zmechanizowaną,

zmechanizowaną, którą w zależności od stosowanych maszyn dzieli się na: dmuchaną (pneumatyczną) i miotaną.

2. Podsadzka pełna ręczna

Materiał do pełnej podsadzki suchej dostarczany jest z przodków kamiennych oraz z powierzchni (odpadki ze sortowni, skała płonna z likwidowanych starych hałd kopalnianych, żużel z hut itp.). Materiał do podsadzki transportuje się w wozach kopalnianych lub przenośnikami górnym chodnikiem wentylacyjnym. Transport materiału podsadzkowego w samej ścianie może odbywać się odrębnym przenośnikiem ułożonym w polu ściany przeznaczonym do podsadzania. Najczęściej podsadza się pas szerokości około 4 m. Przy ręcznym podsadzaniu duże kawałki kamienia układa się ręcznie aż pod strop, a drobny kamień dosypuje się łopatą i wypełnia nim luki. W ścianach silnie nachylonych i stromych materiał podsadzkowy wyładowany na wlocie do ściany stacza się samoczynnie w dół i układa w ścianie. Czoło ściany powinno w zasadzie stanowić linię równoległą do tego stoku.

Podczas podsadzania pole robocze w ścianie musi być odgrodzone od poła podsadzanego. Może być to przegroda płócienna wzmocniona siatką drucianą lub mur z grubszych kamieni ułożony równolegle do czoła ściany. Przy większym nachyleniu i grubości pokładu całość wzmacnia się deskami, rozporami i podciągami.

Ten sposób podsadzanie obecnie nie jest stosowany ze względu na małą wydajność, która spada wraz ze wzrostem grubości pokładu.

3. Podsadzka miotana

Aby zwiększyć prędkości podsadzania zastosowano mechaniczne sposoby układania podsadzki z kamienia. Należy do nich podsadzka miotana. Do wykonywania podsadzki używa miotarek. Działanie miotarki polega na zastosowaniu siły odśrodkowej tarcz obrotowych do wyrzucania kamienia. Tarcze obrotowe wyrzucają podsadzkę z początkową prędkością 10 do 30 m/sek, a ich wydajność wynosi od 20 do 40 m3/godz. Stosowane są również podsadzarki miotające taśmowe o konstrukcji zbliżonej do przenośników taśmowych, gdzie taśma porusza się z prędkością 10 m/s.

Podsadzarki miotające nie znalazły w polskim górnictwie szerszego zastosowania. Główna ich wada to wybijanie obudowy przez wyrzucany kamień.

4. Podsadzka dmuchana

Podsadzka dmuchana polega na tym, że silny strumień powietrza sprężonego przenosi materiał podsadzkowy w rurach.

Do podsadzki dmuchanej używa się maszyn, które dzieli się na dwie grupy:

— maszyny pracujące w pewnej odległości od miejsca podsadzanego,

— maszyny pracujące w bezpośrednim sąsiedztwie miejsca podsadzanego.

Zaletą podsadzki dmuchanej jest stosunkowo duża wydajność pozwalająca na szybki postęp ściany oraz dość duża szczelność.

Wadą jest duże zużycie powietrza sprężonego szybkie zużywanie się rur podsadzkowych oraz wytwarzanie znacznej ilości pyłu kamiennego.

Wyszukiwarka

Podobne podstrony:

Drążenie wyrobisk udostępniających, Materiały z Ostrowa

Drążenie wyrobisk przygotowawczych, Materiały z Ostrowa

Zagrożenia naturalne ROZPORZĄDZENIE MINISTRA, Materiały z Ostrowa

Przewietrzanie kopal1, Materiały z Ostrowa

inne, Podsadzanie wyrobisk, POLITECHNIKA ŚLĄSKA

elektro pytania gotowa ściąga, Materiały z Ostrowa

Mechanika górotworu, Materiały z Ostrowa

Zasady eksploatacji złóż kopalin użytecznych, Materiały z Ostrowa

ZAGROŻENIE WYBUCHEM PYŁU WĘGLOWEGO(1), Materiały z Ostrowa

Zagrożenie metanowe, Materiały z Ostrowa

PRZERÓBKA MECHANICZNA WĘGLA, Materiały z Ostrowa

Tąpania, Materiały z Ostrowa

Głębienie i pogłębianie szybów, Materiały z Ostrowa

eksploatacja, Materiały z Ostrowa

Maszyny i urządzenia służące do kotwienia, Materiały z Ostrowa

zaburzenia tekt Występowanie złóż kopalin, Materiały z Ostrowa

Pożary podziemne, Materiały z Ostrowa

Wentylacja2, Materiały z Ostrowa

więcej podobnych podstron