eksp1

(RAJOWA (ZBA G0SP00ARC2A

ORZEMYSŁ ROZIEVNICZY

•V

SPOZ

Forum Napojowe

Cztery organizacje działające w sektorze napojów bezalkoholowych:

• Krajowa Izba\Gospodarcza Przemysłu Rozlewniczego,

• Krajowa Unia Producentów Soków i Napojów Bezalkoholowych,

• Polskie Stowarzyszenie Napojowe,

• Klub Polskiego Producenta Napojów

podpisały 12 grudnia 20(71 r. w Warszawie, z upoważnienia swoich władz statutowych, porozumienie na mocy którego powołane zostało FORUM NAPOJOWE, będąctepłaszczyzną współpracy tych czterech organizacji pozarządowych.

Porozumienie w imieniu swoich"hrganizacji podpisali:

Mieczysław Kucharski - prezes Zarządu Krajowej Izby Gospodarczej Przemysł Rozlewniczy, Stefan Kwiecień - przewodniczący Prezydium Krajowej Unii Producentów Soków rNapojów Bezalkoholowych, Tadeusz Pokrywka - prezes Polskiego Stowarzyszenia Napojowego, Zenon Sroczyński - prezes Klubu Polskiego Producenta Napojów.

W skład Forum Napojowego, na równoprawnych,warunkach, wchodzą prezesi i po 2 upoważnionych każdorazowo czlohków z organiza- / cji tworzących Forum.

Zgodnie z podpisanym porozumieniem każda z organizacji . rżących FORUM NAPOJOWE realizuje własne cele statutowkzgodnie z potrzebami swoich członków. Natomiast w sprawach pośramio lub bezpośrednio dotyczących całego sektora napojowego drzcdsta swoje stanowisko pozostałym członkom FORUM i na bieżąco infóę-muje o przebiegu ich realizacji. Forum realizuje uzgodnione wspólnieN akcje i działania w zgodzie z interesami całego sektora napojowego.

Przewodnictwo FORUM NAPOJOWEGO sprawują prezesi poszczególnych organizacji przez okres 4 miesięcy w kolejności uzgodnionej na pierwszym posiedzeniu. Pierwszynt przewodniczącym FORUM jednogłośnie został wybrany senior branży napojowej - Stefan Kwiecień.

Przemysł napojowy dzięki podpisanemtf porozumieniu zyskał silną reprezentację swoich interesów wobec/parlamentu, administracji rządowej i samorządowej oraz organizacji międzynarodowych. Spójne działania organizacji samorządu gospodarczego będą sprzyjały umacnianiu branży soków, napojów/bezalkoholowych i wód w opakowaniach.

Nowo powołane Forun/Napojowe wspólne prace na rzecz organizacji podjęło już 17 grudnia ub.r. wysyłając swoich reprezentantów do Brukseli na spotkanie zorganizowane z inicjatywy Polskiej Federacji Producentów'Żywności (PFPZ), ze stowarzyszeniami zrzeszającymi producentów żywności Unii Europejskiej. Polscy goście - M. Kucharski, G. Trachimczuk (dyr. PFPZ), A. Kuczyński, T. Pokrywka oraz S. Kwiecień'pierwszego dnia pobytu w Brukseli spotkali się z Sekretarzem Generalnym FEVIA (Belgijskiej Federacji Producentów Żywności)towarzyszenie FEVIA zrzesza 24 stowarzyszenia branżowe m.in: producentów: piwa, mleka, czekolady, cukru, 180 firm indy witalnych oraz 600 innych firm, które nie będąc członkami FEVIA, /należą do stowarzyszeń branżowych i regionalnych.

Reprezentanci Forum uczestniczyli również w posiedzeniu Komitetu Harmonizacyjnego UNESDA-C1SDA, na którym członkowie tej organizacji z Europy Centralnej składali raporty dotyczące statutu i zmian w prawie żywnościowym. Polski raport kompleksowo został przedstawiony przez Polską Federację Producentów Żywności. Bogaty program pobytu w Brukseli obejmował także spotkanie z sekretarzem AIJN Stowarzyszenia Producentów Soków, panem. J. Hermansem oraz przedstawicielami organizacji FIEB (Belgijskiego Stowarzyszenia Producentów Napojów Bezalkoholowych).

\Pierwsze wspólne wystąpienie Forum Napojowego na arenie międzynarodowej i poznanie struktur organizacji europejskich powinny procentować tworzeniem w Polsce stowarzyszeń powiązanych w układzie pionowym i poziomym, reprezentujących i skutecznie broniących interesy producentów wobec władz administracyjnych, (dc)

zesnej opłacalność zapewnia już

► plonów 350 dt/ha i technologii nowo zawartość skrobi na poziomie 18,

Na opłacalność produkcji zjćmniaków skrobiowych oprócz poziomu cen skupu wpływają: uzyskiwany poziom plonów, stosowana technologia, skrobiowość ziermnaków, poziom sezonowego wykorzystania maszyn. Stosowanie nowoczesnych technologii umożliwiających wzrost plonów powyżej 300 dt/ha prowadzi do spadku kosztów produkcji jednostki skrobi oraz wzrostu opłacalności produkcji.

Koszty produkcir ziemniaków jako surowca do produkcji skrobi powinny stanowić element wyjściowy w procesie ustalania ceny minimalnej ziemniaków skrobiowych. Prognozowaną cenę minimalną można ustalać pr/y założeniach pełnego pokrycia kosztów lub przykładowo pokrycia kosztów całkowitych na poziomie 95% lub też pełnego pokrycia kosztów plus 5% nadwyżki. Należy rozstrzygnąć, czy cena ma równoważyć koszty przeciętnych producentów czy np. gospodarstwa Aktywności wyższej od średniej.

W procesie ustalania ceny minimalnej, oprócz kosztów, należy uwzględnić takie elementy jak:

• sytuację ekonomiczną zakładów przetwórczych oraz prognozowaną sytuację na rynku skrobi,

• poziom plńpowanych dopłat kompensacyjnych dla plantatorów ziemniaków\producentów skrobi zgodnie z art. 4 ustawy [6],

• poziom cen nrniimalnych i pozostałych elementów wspierania sektora skrobiowego w krajach UE.

LITERATURA

|1] Bteszyńska D.: 2000. Organizacja rynku skrobi ziemniaczanej w Unii Europejskiej. Problemy Integracji Rolnictwa. \ 29-34.

[2] Chotkowski i:. 2000. Technologiczne i rynkowe czynniki opłacalności produkcji ziemniaków. Zagadnienia Ekonomiki Rofhej. 2-3, 48-59.

131 Dzwonkowski W.. Szczepaniak I.. Rosihk E., Chotkowski J., Rembeza J.: 2001. Rynek ziemniaka. Stan i perspektywy. Raporty rakowe Nr 19. MRiRW, ARR. IERiGŻ. Warszawa.

[4] Kierończyk A.. Smólski Z.: 2001. Stan akiihdny i perspektywy rozwoju przemysłu ziemniaczanego w Polsce (W:) Ogólnopolski Aporum Producentów, Dystrybutorów i Przetwórców Ziemniaka. IHAR Jadwisin, 34-42A

{5J Muzalcwski A.: 2000. Koszty eksploatacji maszyiK Wskaźniki eksploatacyjno-eko-nomiczne maszyn i ciągników rolniczych stosowanycfW gospodarstwach rolniczych, 15. IBMER. Warszawa.

16] Ustawa z 11. 01. 2001r. o regulacji rynku skrobi ziemniaczanej (DzU 2001. Nr II. poz. 83.682-689).

*> Zainteresowanym Czytelnikom redakcja udostępni opis metody kalkulacji kosztów produkcji ziemniaków jako surowca do produkcji skrobi.

m

Przemyśl Spożywczy 1/2002

Pieczywo chrupkie

AGATA MARZEC, PIOTR P. LEWICKI

Ojczyzną pieczywa chrupkiego jest Szwecja, stąd bywa ono nazywane Chlebem szwedzkim. Zyskało ono wielu amatorów również poza granicami Szwecji. W Polsce pieczywo chrupkie produkowane było przed wojną przez firmę „Chleb Szwedzki"; już wówczas broszura reklamowa firmy informowała nie tylko

0 asortymencie produkowanego chleba szwedzkiego, ale i o jego zaletach [8].

Chleb chrupki mieszany poza węglowodanami (78,9 g/100 g produktu) i białkami (8 g/100 g) zawiera znaczne ilości błonnika (6 g/100 g) oraz związków mineralnych: magnezu (100 mg/100 g), cynku (4,1 mg/100 g), manganu (4,53 mg/100 g), co w pokryciu zalecanego dziennego spożycia stanowi odpowiednio 32% w przypadku magnezu, 25% cynku oraz 60-150% bezpiecznego poziomu spożycia manganu [21]. W pieczywie tym występują znaczne ilości witamin z grupy B, głównie tiaminy (0,257 mg/100 g), rybofla-winy (0,193 mg/100 g), niacyny (1,06 mg/100 g) i witaminy E (1,26 mg/100 g) [24],

Ostatnio na rynku znajduje się duża ilość pieczywa chrupkiego. Pieczywo to zyskuje coraz większe uznanie dietetyków i jest coraz częściej stosowane w dietach odchudzających.

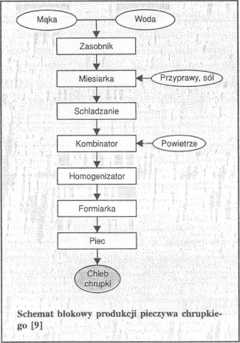

Technologia produkcji pieczywa chrupkiego

Pieczywo chrupkie wytwarzane jest dwoma metodami: tradycyjną

1 gorącej ekstruzji. Obecnie, ze względu na koszt jednostkowy wytwarzanego produktu oraz możliwość zastosowania surowców o różnej wielkości cząstek, pieczywo chrupkie wytwarzane jest głównie metodą gorącej ekstruzji.

Metoda tradycyjna

Metoda tradycyjna polega na wyrobieniu ciasta z dodatkiem drożdży piekarskich lub bez nich (wówczas stosuje się fizyczne metody spulchniania).

Mąka podstawowa, z której sporządza się ciasto, i mąka podsypkowa są doprowadzane transporterem pneumatycznym do zasobników napełniających się samoczynnie w miarę opróżniania. Z kolei poprzez dozownik mąka podstawowa kierowana jest na taśmę, którą doprowadzona zostaje do miesiarki ślimakowej, do której za pomocą pomp dozujących skierowany jest roztwór soli. Ilość wody jest zależna od jakości mąki, sól dozuje się wg receptury. Ciasto sporządzone za pomocą pompy tłoczącej kierowane jest do tzw. kombinatora. Jest to urządzenie, gdzie ciasto ulega schłodzeniu do 2-4°C i spulchnieniu przy użyciu sprężonego powietrza. Masa ciasta transportowana jest rurami do zbiornika formiarki, której dwa gładkie walce obracają się w przeciwnych kierunkach. Wstęga ciasta utworzona przez formiarkę opada na taśmę

Mgr inż. A. Marzec, prof. dr hab. P.P. Lewicki - Katedra Inżynierii Żywności i Organizacji Produkcji, SGGW, Warszawa

Streszczenie. W ostatnich latach pojawiła się na rynku duża ilość pieczywa chrupkiego. Znajduje ono coraz większe uznanie u dietetyków i coraz częściej stosowane jest w dietach odchudzających. Pieczywo chrupkie wytwarzane jest dwoma metodami: tradycyjną i gorącej ekstruzji. Obecnie, ze względu na koszt jednostkowy wytwarzanego produktu oraz możliwość zastosowania surowców o różnej wielkości cząstek, pieczywo chrupkie wytwarzane jest głównie metodą gorącej ekstruzji. Ekstruzja surowców zbożowych zawierających skrobię, białka i tłuszcze powoduje występowanie pewnych zmian w obrębie tych składników. Zmiany te istotnie wpływają na właściwości fizyczne, chemiczne i żywieniowe chleba chrupkiego, a co za tym idzie na jego jakość i akceptację przez konsumenta.

Summary. Fiat bread is a popular product on thefood market. It is well recognized by dietitians, and it is a componenl ofweiglit reducing diets. Fiat bread is produced by two methods, traditional one and by hot extrusion. Presently hot extrusion is commonly used because of the production cost and possibility to use raw materials with variable particie size. Extrusion of cereals containing proteins, starch and fats causes many changes which significantly ajfect physical, Chemical and nutritional ąuality of fiat bread. Techniąues used in fiat bread production and their influence on product ąuality are described in this paper.

posypaną mąką. Ciasto jest posypywane mąką podsypkową również z wierzchu. Z kolei wstęga ciasta jest znakowana przez specjalne walce z kolcami (zwiększa się przy tym powierzchnia wstęgi ciasta i usuwa się nadmiar powietrza).

Za znakownica-mi znajdują się tarcze obcinające brzegi wstęgi ciasta i krające ją na 6 pasów. Obracająca się stalowa linka przecina pasy w poprzek. W ten sposób powstają prostokąty ciasta o wymiarach 265 x 260 mm. Nadmiar mąki posypkowej z powierzchni ciasta zbiera specjalna ssawa, natomiast z taśmy przesypuje się przez siatkowy trzon pieca, na który nakłada się płaty ciasta kierowane do wypieku. Kontrola jakości ciasta polega na sprawdzaniu ciężaru 1 litra ciasta i jednego z płatów. Utrzymanie tych parametrów na odpowiednim poziomie wywiera zasadniczy wpływ na jakość pieczywa.

m

Przemyśl Spożywczy 1/2002

Wyszukiwarka

Podobne podstrony:

eksp1 (RAJONA IZBA G0SP00ARC2A PRZEMYSŁ ROZLEWNIC2TPSN • Polskie Stowarzyszenie •#

, <v» POLSKI ZWIĄZEK PIŁKI NOŻNEJ ^ Wydział Szkolenia PZPN PZPN Komisja Kształcenia i Licencjonow

Polskie Stowarzyszenie na Rzecz Osób z Upośledzeniem Umysłowym jest organizacją pożytku

EKONOMIA i ŚRODOWISKO Czasopismo Polskiego Stowarzyszenia Ekonomistów Środowiska i Zasobów

wvł PROGRAM XXV ZJAZDU POLSKIEGO STOWARZYSZENIA SZKÓŁ PRACY SOCJALNEJ i seminarium naukowego pt. Pra

Jesteśmy członkami Polskiego Stowarzyszenia Mykologów Budownictwa skutecznie usuwamy grzyby

Polskie Stowarzyszenie Zamówień Publicznych

OGOL NO POLSKIE STOWARZYSZENIE PRACOWNIKÓW SŁUŻBY BEZPIECZEŃSTWA I HIGIENY PRACY OOOZIAt

EKONOMIA i ŚRODOWISKO Czasopismo Polskiego Stowarzyszenia Ekonomistów Środowiska i Zasobów

EKONOMIA I ŚRODOWISKOCzasopismo Polskiego Stowarzyszenia Ekonomistów Środowiska i Zasobów

195 POLSKIE STOWARZYSZENIE ZARZĄDZANIA WIEDZĄ Seria: Studia i Materiały, nr 14, 2008 Bibliografia 1.

187 POLSKIE STOWARZYSZENIE ZARZĄDZANIA WIEDZĄ Seria: Studia i Materiały, nr 14, 2008 Na powyższym ry

189 POLSKIE STOWARZYSZENIE ZARZĄDZANIA WIEDZĄ Seria: Studia i Materiały, nr 14, 2008 atakujący (w te

191 POLSKIE STOWARZYSZENIE ZARZĄDZANIA WIEDZĄ Seria: Studia i Materiały, nr 14, 2008 4. Wyniki Wszys

193 POLSKIE STOWARZYSZENIE ZARZĄDZANIA WIEDZĄ Seria: Studia i Materiały, nr 14, 2008 Czynniki powodu

11. Wniosek Polskiego Stowarzyszenia Pogrzebowego został uwzględniony w

gabriela Zofia Grzebisz-Nowicka Polskie Stowarzyszenie Prointegracyjne EUROPABezpieczeństwo żywności

więcej podobnych podstron