Obraz0090

90

powierzchni oraz jej niezawodność. Do ważniejszych skaz powierzchni zalicza się zadziory, rysy, pęknięcia 1, plamy 2, wżery 3, niecki i jamy 4, łuski 5 itp. (rys. 4.38).

90

warstwa

warstwa 1 2 3 4 5 adsorbowana i

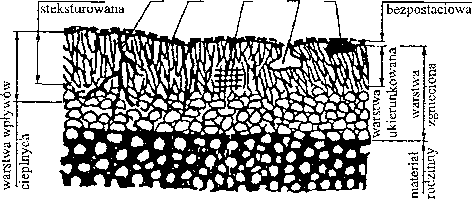

Rys. 4.38. Schemat budowy warstwy wierzchniej ciała stałego z typowymi wadami

4.7.2. Charakterystyka fizykalna warstwy wierzchniej

Warstwa wierzchnia jest to część materiału, która wykazuje zmienione właściwości fizyczne i niekiedy chemiczne w stosunku do głębiej położonych warstw, zwanych rdzeniem. Struktura materiału warstwy wierzchniej (rys. 4.38) jest wynikiem niestacjonarnych oddziaływań sił i temperatur występujących w procesach obróbki. Wielkości te warunkują w metalu zmiany strukturalne, które występować mogą w budowie elektronowej pierwiastków, kryształów lub faz.

Fragmentacja kryształów jest czynnikiem charakteryzującym wielkość ziam, a zatem właściwości mechanicznych materiału. Zmniejszeniu (rozdrobnieniu) ziarn warstwy podczas obróbki towarzyszy wzrost twardości (umocnienie) oraz wzrost granicy plastyczności. Wielkość ziarna ocenia się na zgladach metalograficznych. Tekstura warstwy wierzchniej charakteryzuje anizotropię kryształów w metalu. Steksturowanie warstwy wierzchniej występuje szczególnie po mechanicznych obróbkach powierzchniowych. Kierunek krystalizacji jest wówczas równoległy do kierunku działania siły odkształcającej warstwę.

Do podstawowych właściwości fizycznych warstwy wierzchniej należą:

- mikrostruktura i włóknistość oraz ich zmiany w przekroju (rys. 4.39a),

- twardość i jej rozkład, charakteryzujące skutki odkształceń plastycznych i oddziaływań termicznych (rys. 4.39b),

- naprężenia wynikowe (zwane ostatecznymi lub poobróbkowymi) i ich rozkład w obszarze warstwy wierzchniej (rys. 4.39c).

Wyszukiwarka

Podobne podstrony:

CAM MEDIA Zabezpieczeniem w pełni płynności finansowej Grupy oraz jej zdolności do wywiązywania się

158 ANNA BORAWSKA Do cech usługi bankowej zalicza się jej: niematerialność (nie można jej zobaczyć,

img101 (20) CZĘSC IIZadanie 51. Do dóbr konsumpcyjnych nie zalicza się A. żywności

IMGx66 264 ROZDZIAŁ 6 8. Do pozostałych przychodów operacyjnych zalicza się:

43344 Rachunkowość zarządcza (060) I Klasyfikacja kosztów według rodzajte Do pozostałych kosztów rod

Rachunkowość zarządcza (060) I Klasyfikacja kosztów według rodzajte Do pozostałych kosztów rodzajowy

więcej podobnych podstron