Projekt Egzamin Potwierdzający Kwalifikacje Zawodowe

Materiały do szkoleń kandydatów na egzaminatorów- 2006 r.

Zawód: technik technologii żywności 321 [09]-001

Symbol cyfrowy zawodu: 321 [09]

Numer zadania: 1 Czas trwania egzaminu -180 minut

EGZAMIN

POTWIERDZAJĄCY KWALIFIKACJE ZAWODOWE

ETAP PRAKTYCZNY

Informacja dla zdającego

1. Sprawdź czy arkusz egzaminacyjny, który otrzymałeś, zawiera 8 stron i KARTĘ PRACY EGZAMINACYJNEJ. Ewentualny brak stron lub inne usterki zgłoś przewodniczącemu zespołu nadzorującego etap praktyczny.

2. Zapoznaj się z treścią zadania egzaminacyjnego oraz dokumentacją załączoną do zadania, a następnie przystąp do rozwiązywania zadania. Rozwiązanie zadania obejmuje opracowanie projektu realizacji prac określonych w treści zadania. Do opracowania projektu wykorzystaj arkusze papieru i materiały, które otrzymasz przed rozpoczęciem egzaminu. Arkusze papieru, które wykorzystasz np. na notatki, oznacz zapisem BRUDNOPIS.

3. Opracowany projekt wraz z materiałami stanowiącymi jego ilustrację to Twoja praca egzaminacyjna, której powinieneś nadać tytuł. Pracę egzaminacyjną oddajesz przewodniczącemu zespołu nadzorującego etap praktyczny po zakończeniu egzaminu.

4. Na stronie tytułowej pracy egzaminacyjnej w prawym górnym jej rogu wpisz czytelnie swój numer PESEL i datę urodzenia. Ponumeruj strony pracy egzaminacyjnej (rozpocznij od strony tytułowej).

5. W KARCIE PRACY EGZAMINACYJNEJ, po rozwiązaniu zadania, zapisz:

- odczytaną z arkusza egzaminacyjnego nazwę i symbol cyfrowy zawodu oraz zakreśl numer zadania,

- swój numer PESEL,

- swoją datę urodzenia,

- tytuł i liczbę stron pracy egzaminacyjnej oraz liczbę stron brudnopisu, które przekazujesz przewodniczącemu zespołu nadzorującego etap praktyczny po zakończeniu egzaminu.

Powodzenia!

Miejsce na kod ośrodka

dzień miesiąc rok

Zawód:...........................

Symbol cyfrowy zawodu:

njmsEnaissE!

Numer

zadania:

KARTA PRACY EGZAMINACYJNEJ

(wypełnia zdający) (tytuł pracy egzaminacyjnej)

|

Materiały zdającego |

Liczba stron |

Uwagi (wypełnia członek Zespołu Nadzorującego Etap Praktyczny) |

|

Praca egzaminacyjna |

Liczba zakreśleń, poprawek............................... | |

|

Brudnopis | ||

Potwierdzam

czytelny podpis członka Zespołu Nadzorującego Etap Praktyczny

czytelny podpis Przewodniczącego Zespołu Nadzorującego Etap Praktyczny PZNEP

Zadanie egzaminacyjne

W zakładzie produkcyjnym przemysłu spożywczego wytwarzany jest 30% koncentrat pomidorowy, zgodnie z warunkami technicznymi i organizacyjnymi określonymi w opisie procesu technologicznego - Załącznik 1, na podstawie receptury - Załącznik 2.

Opracuj projekt realizacji prac związanych z produkcją koncentratu pomidorowego w zakładzie. Przyjmij, że należy wyprodukować 5 ton koncentratu. Uwzględnij zasady Dobrej Praktyki Produkcyjnej i Dobrej Praktyki Higienicznej.

Projekt realizacji prac powinien zawierać:

- wykaz ilościowy surowców potrzebnych do produkcji 5 ton koncentratu pomidorowego 30%,

- wykaz maszyn i urządzeń niezbędnych do produkcji koncentratu pomidorowego,

- propozycję opakowania wraz z kartą informacyjną dla wyrobu gotowego,

- schemat blokowy produkcji koncentratu pomidorowego,

- harmonogram prac związanych z realizacją procesu produkcji koncentratu pomidorowego z uwzględnieniem warunków technicznych wynikających z dokumentacji, wymagań i procedur zapewnienia jakości oraz warunków organizacyjnych, zgodnych z zasadami bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska obowiązujących w zakładzie produkcyjnym.

Do opracowania projektu realizacji prac wykorzystaj:

Opis procesu technologicznego produkcji koncentratu pomidorowego - Załącznik 1.

Receptura dotycząca produkcji koncentratu pomidorowego, obowiązująca w zakładzie - Załącznik 2.

Opis warunków technologicznych i techniczno-organizacyjnych zakładu - Załącznik 3

Wykaz opakowań oraz informacje na etykietach stosowanych przy produkcji koncentratu pomidorowego - Załącznik 4

System i procedury jakości obowiązujące w zakładzie - Załącznik 5

Wykaz wybranych maszyn i urządzeń stosowanych w zakładzie produkcyjnym przemysłu spożywczego - Załącznik 6

Do obliczeń możesz wykorzystać kalkulator.

Czas na wykonanie zadania wynosi 180 minut.

Załącznik 1: Opis procesu technologicznego produkcji koncentratu pomidorowego (wyciąg)

Informacje ogólne

Produkcja wyrobu o nazwie „Koncentrat pomidorowy 30%” uwzględnia wymagania zawarte w normie PN-75/A-77601: Przetwory warzywne. Koncentrat pomidorowy.

Opis (skrócony) produkcji koncentratu pomidorowego w zakładzie

Produkowany koncentrat zawiera 30% suchej masy. Produkcja koncentratu pomidorowego wymaga użycia pomidorów o dużej zawartości suchej masy (od 5% do 7%), dobrze wybawionych, równocześnie dojrzewających, odpowiedniej odmiany dostosowanej do przemysłowego przerobu, w stanie technologicznej dojrzałości, o zwartym miąższu, właściwym aromacie, prawidłowym kształcie i naturalnym smaku. Pomidory po umyciu i przesortowaniu są gniecione, rozparzane, przecierane i zagęszczane. Jeżeli koncentrat stanowi gotowy produkt w opakowaniach jednostkowych, poddawany jest przed zapakowaniem do puszek wyjałowieniu przepływowemu i gorący jest dozowany do puszek. Po zamknięciu puszki z koncentratem są pasteryzowane tradycyjnie w tunelu pasteryzacyjnym.

Opis procesu technologicznego produkcji koncentratu pomidorowego w zakładzie Pomidory dostarczane są do zakładu w skrzynkach, z wykorzystaniem palet, co ułatwia rozładunek i transport wewnętrzny. Ża pomocą spławiaków wodnych, a następnie osadników kanałów spławiakowych pomidory przekazywane są do sortowania. Po przesortowaniu i przebraniu na taśmach inspekcyjnych pomidory dalej są transportowane przenośnikiem rolkowym do mechanicznego usuwania szypułek za pomocą odszypułczarki. Do mycia pomidorów stosuje się natrysk wodny i płuczki wodno-powietrzne. Za pomocą przenośnika elewatorowego pomidory kieruje się do gniotownika, a następnie przenośnikiem ślimakowym do rozparzania. Rozparzanie polega na doprowadzeniu pary pod ciśnieniem atmosferycznym lub zwiększonym. Pomidory ulegają szybkiemu rozgotowaniu. W warunkach przemysłowych przy rozparzaniu stosuje się temperatury zbliżone do 100°C. Urządzenie do rozparzania to rozparzacz obrotowy Herborta, o wydajności 250 kg pomidorów/h. Bezpośrednio po rozparzeniu miazga jest poddawana przecieraniu przy wykorzystaniu urządzeń zwanych przecieraczkami.< W wyniku przecierania następuje oddzielenie miąższu od ziaren, skórki. Przecieranie jest wielostopniowe, na zasadzie wykorzystania siły odśrodkowej. Średnica otworów w sitach przecieraczek wynosi od 0,4 do 1,2 mm. Zdolność przerobowa przecieraczek wynosi co najmniej 1 tonę miazgi na godzinę. Przecier wypływający z przecieraczki ma temperaturę rzędu 70 - 90°C, poddawany jest zagęszczeniu, a następnie schłodzeniu do temperatury 25°C - 30°C. Chłodzenie przecieru przeprowadza się w chłodnicy rurowo-ślimakowej z płaszczem wodnym, o wydajności 1 tony/h, przy użyciu 2 ton wody przepływającej w przeciwprądzie. Przecier natychmiast po ochłodzeniu jest utrwalany przez pasteryzację w wymienniku ciepła (konserwowanie aseptyczne z wykorzystaniem wyjałowionego zbiornika), w wysokiej temperaturze, powyżej 100°C, w krótkim czasie. Gorący przecier gotowy do pakowania jest pakowany w sposób zmechanizowany do uprzednio umytych opakowań, puszek lub słoi. Do napełniania zmechanizowanego stosuje się automatyczną rozlewaczkę próżniową z dozownicą tłokową o dokładnej regulacji. Puszki z koncentratem poddaje się odpowietrzaniu i zamyka się na zamykarkach automatycznych lub na zamykarkach dostosowanych do zamknięć typu twist -off. Po zamknięciu puszki lub słoiki z koncentratem są pasteryzowane tradycyjnie w tunelu pasteryzacyjnym. Schłodzone puszki lub słoiki z koncentratem poddaje się ewentualnemu zabezpieczeniu opakowań, etykietowaniu oraz przekazuje się do magazynu (czynności w kolejności zależnej od sposobu składowania).

Załącznik 2: Receptura dotycząca produkcji koncentratu pomidorowego, obowiązująca w zakładzie.

Koncentrat pomidorowy produkuje się ze świeżych pomidorów spełniających wymagania technologiczne, o zawartości suchej masy 5%. Na wyprodukowanie 1000 kg (1 tony) 30-procentowego koncentratu pomidorowego zużywa się 6,5 ton pomidorów o zawartości suchej masy 5%, przy stratach produkcyjnych 5%. Przy produkcji koncentratu nie stosuje się substancji utrwalających. Gotowy produkt, zawierający koncentrat pomidorowy bez odcieku, o trwałości 12 miesięcy od daty produkcji, jest pakowany w puszki o wadze netto 160 g. Koncentrat pomidorowy w puszkach składuje się w magazynie w opakowaniach zbiorczych na paletąch.

Załącznik 3: Opis warunków technologicznych i techniczno-organizacyjnych zakładu

Zakład jest polską i rodzinną firmą z tradycjami. Firma powstała w ramach miejscowego, specjaiistycznego gospodarstwa rolno-warzywnego i suszarni warzyw w roku 1992. Największy rozwój firmy przypada na lata 1994-2004, Mimo braku kapitału zagranicznego i dużej konkurencji w branży spożywczej, dzięki poświęceniu pracowników zakład rozwinął się dynamicznie, znacznie poszerzając asortyment produkcji. Również w tych latach powstały dwa nowe oddziały produkcyjne gdzie mieszczą się jedne z najnowocześniejszych linii produkcyjnych w kraju i Europie. W tym okresie dokonano także unowocześnienia i modernizacji linii produkcyjnych w sercu firmy, produkujących koncentrat pomidorowy ze świeżych pomidorów w warunkach aseptycznych, zielony groszek oraz słodką kukurydzę. Zakład posiada również własną bazę magazynową. Zasadniczym kierunkiem działalności zakładu jest produkcja przetworów owocowo-warzywnych m.in. koncentratu pomidorowego, ketchupu, soku pomidorowego, ogórka i papryki konserwowej, sałatek warzywnych, kapusty czerwonej, kapusty białej, fasolki czerwonej i białej, groszku, czosnku i kukurydzy konserwowej, oraz powideł, majonezów i musztardy. Zakład w ciągu doby pracuje na dwie zmiany po 8 godzin. Największymi odbiorcami są zlokalizowane na terenie kraju sieci handlowe o zasięgu międzynarodowym (...). Zakład posiada załogę o wysokich kwalifikacjach; technologów, laborantów i handlowców. Z każdym rokiem liczba pracowników

0 wysokich kwalifikacjach wzrasta. Załoga uczestniczy w różnych formach dokształcania indywidualnego i organizowanego przez firmy doradcze. Zakład posiada też nadany certyfikat systemu HACCP. EN ISO 9001. Produkowane przetwory przy współudziale fachowej załogi wyróżniają się niepowtarzalnym smakiem, skutecznie konkurując z innymi producentami. Zakład stawia głównie na jakość. Wieloletnia tradycja, doświadczona załoga

1 nowoczesna technologia czynią z zakładu dobrego i stabilnego partnera.

Atuty zakładu:

• Nowoczesna technologia

• Doskonałe receptury

• Staranny dobór surowców

• Stosowanie w produkcji wody oligoceńskiej

• Najwyższa jakość (posiadamy certyfikat ISO 9001 oraz wdrożony system zabezpieczenia produkcji HACCP)

• Konkurencyjne ceny

• Szeroka lista odbiorców w kraju i za granicą.

Kierunki działalności produkcyjnej:

• Koncentrat pomidorowy

• Przetwory warzywne

• Ketchupy

• Musztardy

• Majonezy

• Soki warzywne i owocowe

• Susze warzyw

Koncentrat

puszka

Waga: 3200 g

Załącznik 4: Wykaz wybranych opakowań oraz informacje na etykietach stosowanych przy produkcji koncentratu pomidorowego

Uwaga: Przy nazwie opakowania podano wagę netto.

^_Waga: 200 g

KARTA INFORMACYJNA

|

i NAZWA I WAGA NETTO \ WAGA ODCIEKU |

------------------------------......-.......-......-.........-j |

|

\ TRWAŁOŚĆ | |

|

i SKŁAD | |

|

Nr NORMY |

Załącznik 5: System i procedury jakości obowiązujące w zakładzie.

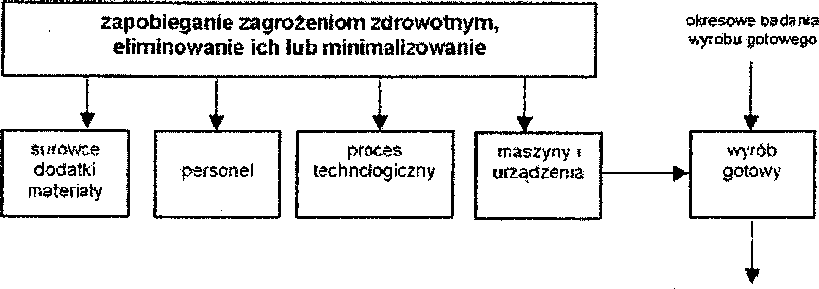

W zakładzie obowiązuje system HACCP. Jako podstawowe stosowane były i są Dobra Praktyka Produkcyjna (GMP) oraz Dobra Praktyka Higieniczna (GHP). Stosowanie zasad GHP/GMP było obowiązkowe i wymagane prawem oraz czynnikiem niezbędnym do wdrożenia systemu HACCP.

System HACCP opiera się przede wszystkim na zapobieganiu zagrożeniom

Rys, Istota zapewnienia bezpieczeństwa żywności w systemie HACCP

gwarancja

bezpieczeństwa

żywności

Zakład prowadzi całą wymaganą dokumentację związaną w szczególności z zidentyfikowaniem miejsc, w których mogą pojawić się niebezpieczeństwa.

W systemie HACCP główny nacisk związany z nadzorem nad żywnością kładzie się na przyczynach zagrożeń bezpośrednio w miejscu ich powstawania (a również podczas magazynowania i transportu). Dzięki takiemu podejściu, przed wyprodukowaniem wyrobu zapobiega się lub eliminuje zagrożenia zdrowotne związane z surowcami, dodatkami i materiałami pomocniczymi, personelem, maszynami i urządzeniami, a także procesem technologicznym. Jest to najefektywniejszy sposób gwarantowania bezpieczeństwa żywności uznany przez wszystkie organizacje zainteresowane jej bezpieczeństwem. Wymagania systemu analizy zagrożeń i krytycznego punktu kontrolnego zestawiono w 7 zasadach ustanawiających wytyczne do opracowania, wdrożenia i utrzymania systemu. Zostały one tak przygotowane, aby miały zastosowanie we wszystkich sektorach przemysłu spożywczego.

W przypadkach gdy prawdopodobieństwo wystąpienia zagrożenia jest duże, nazywane jest zagrożeniem znaczącym i bezwzględnie musi być kontrolowane. Zdefiniowanie zagrożeń znaczących pociąga za sobą określenie środków zapobiegawczych.

Środki zapobiegawcze dla zagrożeń biologicznych to:

• Kontrola (monitoring) i regulacja temperatury procesów technologicznych,

• Kontrola (monitoring) i regulacja temperatury i wilgotności mikroklimatu pomieszczeń,

• kontrola czasu,

• ogrzewanie i gotowanie,

• chłodzenie i zamrażanie,

• kontrola kwasowości (zasadowości),

• kontrola dodatków soli i innych konserwantów,

• suszenie,

• kontrola surowców.

Środki zapobiegawcze dla zagrożeń chemicznych to kontrola surowców, kontrola procesu technologicznego (produkcji), kontrola dodatków.

Środki zapobiegawcze dla zagrożeń fizycznych to kontrola surowców i dostawców, kontrola w trakcie produkcji (np. wykrywanie metali w przetworach).

W zakładzie stosuje się kontrolę parametrów, dających się łatwo i szybko zmierzyć w trakcie trwającego procesu technologicznego, takich jak:

• temperatura,

• wilgotność,

• ciśnienie,

• czas,

• wartość pH,

• stężenie procentowe.

|

Dobra Praktyka Produkcyjna (GMP) warunkuje: |

Dobra Praktyka Higieniczna (GHP) warunkuje: |

|

s umiejscowienie i wygląd zewnętrzny zakładu, s sposób doprowadzenia do zakładu wody oraz odprowadzania ścieków i odpadów, S stan techniczny i wygląd budynku oraz poszczególnych pomieszczeń zakładu, S surowce i materiały wykorzystywane w zakładzie, ^ maszyny i urządzenia biorące udział w procesach technologicznych, s warunki przechowywania w zakładzie surowców i materiałów, s realizację produkcji, transportu i dystrybucji, ^ wymagania dla personelu zatrudnionego w zakładzie, włączając w to szkolenia, s stan i rodzaj pomieszczeń socjalno -sanitarnych, s zabezpieczenia zakładu przed szkodnikami (profilaktyka i zwalczanie). |

s lokalizację, otoczenie i wygląd zakładu, S rodzaj obiektów zakładu i ich rozmieszczenie (układ funkcjonalny), s maszyny i urządzenia biorące udział w procesach technologicznych, s procesy mycia i dezynfekcji odbywające się w zakładzie, s sposób zaopatrzenia w wodę, s kontrolę odpadów, S zabezpieczenie zakładu przed szkodnikami i kontrole w tym zakresie, s regularne szkolenia personelu z zakresu m.in. zasad GHP, ■S higienę personelu, S stan higieniczny pomieszczeń i urządzeń oraz warunków przechowywania żywności, s transport wewnętrzny, s weryfikację stanu higieny całości zakładu, s prowadzenie dokumentacji i zapisów GHP. |

Załącznik 6. Wykaz wybranych maszyn i urządzeń stosowanych w zakładzie produkcyjnym przemysłu spożywczego

s spławiaki wodne,

osadniki kanałów spławiakowych, s przenośniki rolkowe s taśmy inspekcyjne,

S sortowniki mechaniczne, s natryski wodne, s przenośniki elewatorowe, s gniotowniki,

■s przenośniki ślimakowe,

■s noże rozdrabniające, s pompy, s odszypułczarki, s drylownice,

s płuczki wodno-powietrzne,

S wialnia,

s płuczki wibracyjne, s kalibrowniki bębnowe, s blanszownik,

s rozparzacz obrotowy Herborta, s przecieraczki, s rozdrabniacz udarowy, s stacja wyparna, s prasa taśmowa,

■s chłodnica rurowo-ślimakowa z płaszczem wodnym,

S termodozator, s przenośnik opakowań,

s myjka i sterylizator puszek, beczek, balonów, wieczek, s automatyczna rozlewaczka próżniowa, s dozownica tłokowa, s zamykarki automatyczne do puszek, s zamykarki dostosowane do zamknięć typu twist -off, s tunel pasteryzacyjny, s przenośnik słoików do mycia,

■f podnośniki, s zamrażarki bębnowe.

Strona 8 z 8

Wyszukiwarka

Podobne podstrony:

2.2.ZGŁASZANIE UCZNIÓW I SŁUCHACZY DO EGZAMINÓW Do egzaminów potwierdzających kwalifikacje zawodowe

ROZDZIAŁ 1 U Standardy egzaminu potwierdzającego kwalifikacje zawodowe Do wykonania zadania

Informator o egzaminie potwierdzającym kwalifikacje zawodowe Technik technologii

Informator o egzaminie potwierdzającym kwalifikacje zawodowe Technik pożarnictwa Centralna

Ogólne informacji1. OGÓLNE INFORMACJE O EGZAMINIE POTWIERDZAJĄCYM KWALIFIKACJE ZAWODOWE Egzamin

1. OGÓLNE INFORMACJE O EGZAMINIE POTWIERDZAJĄCYM KWALIFIKACJE ZAWODOWE W sesji letniej 2013 roku egz

INFORMACJA DLA ZDAJĄCEGO EGZAMIN POTWIERDZAJĄCY KWALIFIKACJE ZAWODOWE I. INFORMACJE OGÓLNE 1.

SPIS TREŚCI I. OGÓLNE INFORMACJE O EGZAMINIE POTWIERDZAJĄCYM KWALIFIKACJE ZAWODOWE

INFORMACJA DLA ZDAJĄCEGO EGZAMIN POTWIERDZAJĄCY KWALIFIKACJE ZAWODOWEINFORMACJE OGÓLNE 1.

są zawarte w informatorze o egzaminie potwierdzającym kwalifikacje zawodowe dla danego zawodu. 12.

informator egzaminacyjny 1 Informator o egzaminie potwierdzającym kwalifikacje zawodowe Technik

informator ezaminacyjny 4 Ogólne informacje1. OGÓLNE INFORMACJE O EGZAMINIE POTWIERDZAJĄCYM KWALIFIK

więcej podobnych podstron