Sam Naprawiam Renault Twingo ' up by dunaj2

2. SILNIK 1239 cm3

■ Wyjąć zapinki sprężyste z końców osi dźwigni zaworów i zdjąć sprężyny, dźwignie zaworów i wsporniki osi. Oznaczyć poszczególne części w kolejności wymontowania. Zwrócić uwagę, że dźwignie dla zaworów ssących i wydechowych są przesunięte. Zaślepki w końcach osi dźwigni są wciśnięte i nie powinno się ich wyjmować. Wymontowane elementy mechanizmu rozrządu są pokazane na rysunku 2.42.

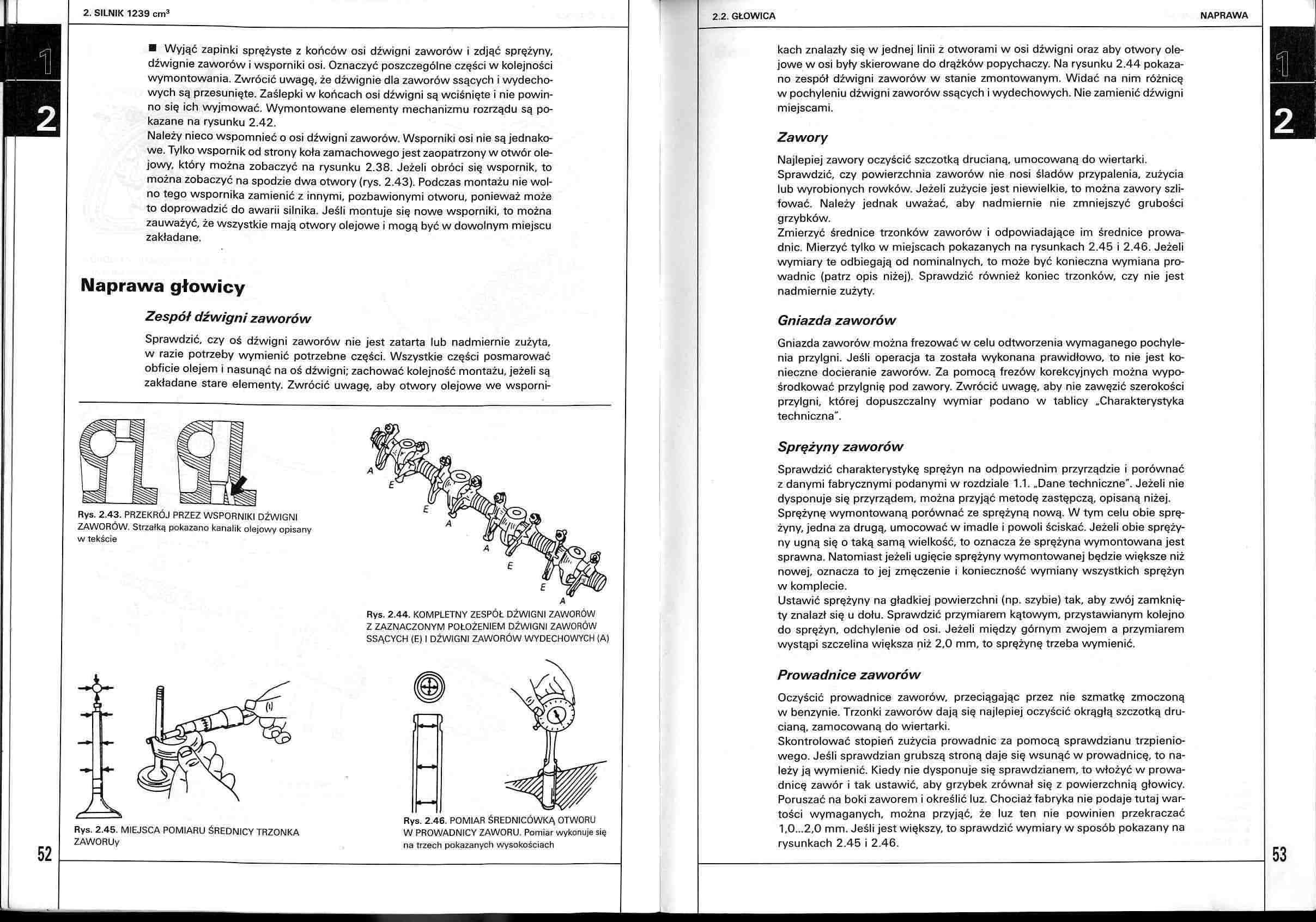

Należy nieco wspomnieć o osi dźwigni zaworów. Wsporniki osi nie są jednakowe. Tylko wspornik od strony koła zamachowego jest zaopatrzony w otwór olejowy. który można zobaczyć na rysunku 2.38. Jeżeli obróci się wspornik, to można zobaczyć na spodzie dwa otwory (rys. 2.43). Podczas montażu nie wolno tego wspornika zamienić z innymi, pozbawionymi otworu, ponieważ może to doprowadzić do awarii silnika. Jeśli montuje się nowe wsporniki, to można zauważyć, że wszystkie mają otwory olejowe i mogą być w dowolnym miejscu zakładane.

Naprawa głowicy

Zespół dźwigni zaworów

Sprawdzić, czy oś dźwigni zaworów nie jest zatarta lub nadmiernie zużyta, w razie potrzeby wymienić potrzebne części. Wszystkie części posmarować obficie olejem i nasunąć na oś dźwigni; zachować kolejność montażu, jeżeli są zakładane stare elementy. Zwrócić uwagę, aby otwory olejowe we wsporni-

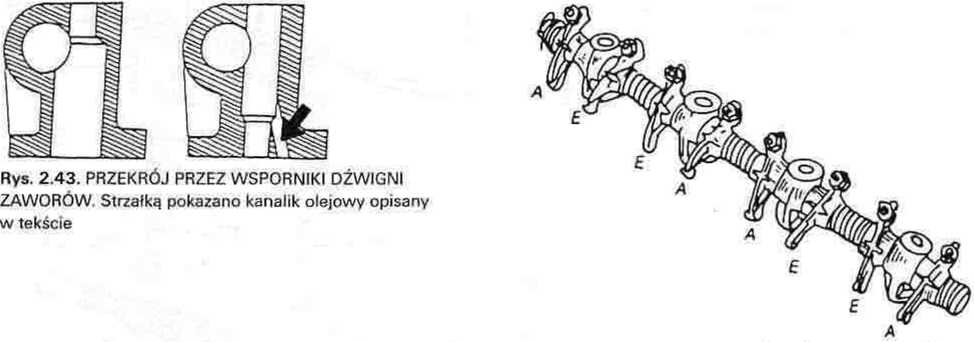

Rys. 2.44. KOMPLETNY ZESPÓŁ DŹWIGNI ZAWORÓW Z ZAZNACZONYM POŁOŻENIEM DŹWIGNI ZAWORÓW SSĄCYCH (E) I DŹWIGNI ZAWORÓW WYDECHOWYCH (A)

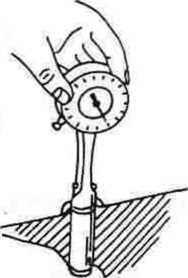

Rys. 2.46. POMIAR ŚREDNICÓWKĄ OTWORU W PROWADNICY ZAWORU. Pomiar wykonuje się na trzech pokazanych wysokościach

2.2. GŁOWICA

kach znalazły się w jednej linii z otworami w osi dźwigni oraz aby otwory olejowe w osi były skierowane do drążków popychaczy. Na rysunku 2.44 pokazano zespół dźwigni zaworów w stanie zmontowanym. Widać na nim różnicę w pochyleniu dźwigni zaworów ssących i wydechowych. Nie zamienić dźwigni miejscami.

Zawory

Najlepiej zawory oczyścić szczotką drucianą, umocowaną do wiertarki. Sprawdzić, czy powierzchnia zaworów nie nosi śladów przypalenia, zużycia lub wyrobionych rowków. Jeżeli zużycie jest niewielkie, to można zawory szlifować. Należy jednak uważać, aby nadmiernie nie zmniejszyć grubości grzybków.

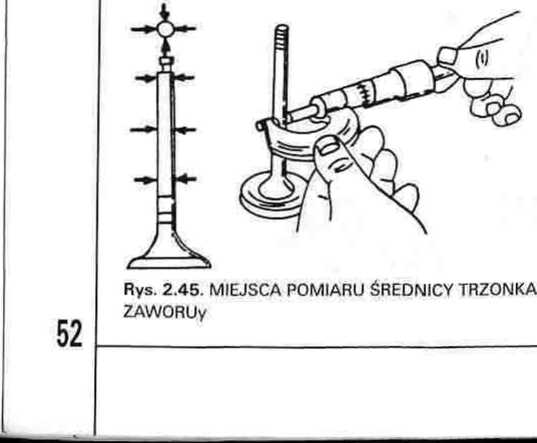

Zmierzyć średnice trzonków zaworów i odpowiadające im średnice prowadnic. Mierzyć tylko w miejscach pokazanych na rysunkach 2.45 i 2.46. Jeżeli wymiary te odbiegają od nominalnych, to może być konieczna wymiana prowadnic (patrz opis niżej). Sprawdzić również koniec trzonków, czy nie jest nadmiernie zużyty.

Gniazda zaworów

Gniazda zaworów można frezować w celu odtworzenia wymaganego pochylenia przylgni. Jeśli operacja ta została wykonana prawidłowo, to nie jest konieczne docieranie zaworów. Za pomocą frezów korekcyjnych można wypo-środkować przylgnię pod zawory. Zwrócić uwagę, aby nie zawęzić szerokości przylgni, której dopuszczalny wymiar podano w tablicy .Charakterystyka techniczna".

Sprężyny zaworów

Sprawdzić charakterystykę sprężyn na odpowiednim przyrządzie i porównać z danymi fabrycznymi podanymi w rozdziale 1.1. .Dane techniczne". Jeżeli nie dysponuje się przyrządem, można przyjąć metodę zastępczą, opisaną niżej. Sprężynę wymontowaną porównać ze sprężyną nową. W tym celu obie sprężyny, jedna za drugą, umocować w imadle i powoli ściskać. Jeżeli obie sprężyny ugną się o taką samą wielkość, to oznacza że sprężyna wymontowana jest sprawna. Natomiast jeżeli ugięcie sprężyny wymontowanej będzie większe niż nowej, oznacza to jej zmęczenie i konieczność wymiany wszystkich sprężyn w komplecie.

Ustawić sprężyny na gładkiej powierzchni (np. szybie) tak, aby zwój zamknięty znalazł się u dołu. Sprawdzić przymiarem kątowym, przystawianym kolejno do sprężyn, odchylenie od osi. Jeżeli między górnym zwojem a przymiarem wystąpi szczelina większa niż 2.0 mm, to sprężynę trzeba wymienić.

Prowadnice zaworów

Oczyścić prowadnice zaworów, przeciągając przez nie szmatkę zmoczoną w benzynie. Trzonki zaworów dają się najlepiej oczyścić okrągłą szczotką drucianą, zamocowaną do wiertarki.

Skontrolować stopień zużycia prowadnic za pomocą sprawdzianu trzpieniowego. Jeśli sprawdzian grubszą stroną daje się wsunąć w prowadnicę, to należy ją wymienić. Kiedy nie dysponuje się sprawdzianem, to włożyć w prowadnicę zawór i tak ustawić, aby grzybek zrównał się z powierzchnią głowicy. Poruszać na boki zaworem i określić luz. Chociaż fabryka nie podaje tutaj wartości wymaganych, można przyjąć, że luz ten nie powinien przekraczać 1.0...2,0 mm. Jeśli jest większy, to sprawdzić wymiary w sposób pokazany na rysunkach 2.45 i 2.46.

NAPRAWA

Wyszukiwarka