43243 skanuj0018 (151)

Zastosowane piasku powlekanego daje szereg korzyści:

□ odpada całkowicie proces przygotowania mas, ponieważ do odlewni dostarczany jest gotowy do użytku materiał;

w procesie wytwarzania form i rdzeni stosuje się prawie wyłącznie gotową masę, czyli piaski powleczone stanowiące sypki materiał składający się z pojedynczych ziaren otoczonych cienką warstewką żywicy z dodatkiem urotropiny.

□ nie występuje segregacja żywicy mogąca spowodować trudności w procesie produkcyjnym ze względu na niejednorodne właściwości form skorupowych;

□ piasek powleczony ma bardzo dobrą płynność, a utwardzona masa ma dużą wytrzymałość, co przy nawet cienkiej skorupie zapewnia dobrą wytrzymałość form i rdzeni.

Proces wiązania:

żywica termoutwardzalna jest produktem nieule-gającym dalszej polimeryzacji pomimo nawet wielokrotnego podgrzewania;

>dopiero dodatek utwardzacza, który pod wpływem ciepła rozkłada się na amoniak i formaldehyd.

powoduje, że przechodzi ona w temperaturze około 300 °C, pod wpływem formaldehydu, w substancję twardą, nietopliwą i chemicznie nieczynną silnie wiążącą poszczególne ziarenka piasku.

Stosowane są dwie metody powlekania piasku, a mianowicie na zimno i na gorąco:

□ w metodzie na zimno suchy piasek o temperaturze otoczenia miesza się najpierw ze sproszkowaną mieszaniną żywicy i urotropiny, a następnie dodaje się rozpuszczalnika (alkohol lub alkohol z wodą) i dalej dokładnie miesza; Po odparowaniu rozpuszczalnika na powierzchni ziaren tworzy się stabilna, trwała powłoka żywicy i utwardzacza;

□ w metodzie na gorąco, częściej stosowanej i uważanej za korzystniejszą, w fazie pierwszej ziarna piasku ogrzane do temperatury 150 - 250 °C powleka się warstewką żywicy,

w fazie drugiej, po obniżeniu temperatury do około 80 °C, wprowadza się wymieszany z żywicą katalizator - urotropinę. Po ostudzeniu mieszaniny na powierzchni ziaren również pozostaje stabilna, trwała powłoka żywicy i utwardzacza.

|

'•jĆ'- fl: .fi W3 K |

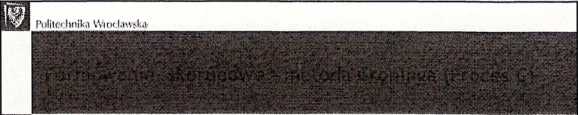

230-280 °C ’ i’ ySHŚr | |

|

; p |

",:T f |

X;i i-, % . :.............JJ \ |

|

a) |

b) |

ę) |

|

■ 4k iv js!r |

TOP |

,v,y/v‘Wv*/J l 'Jm w1" |

|

*#n.....................................o" ll,:-..................)) |

x:iI ir | |

|

e) |

f) | |

|

^...... ]/ a) |

ftp |

około 300°C |

|

60 -120 s |

1 - płyta modelowa, 2 - piec elektryczny oporowy, 3 - zestaw do nanoszenia oddzielacza,

4 - zbiornik z masą, 5 - masa termoutwardzalna (piasek otaczany), 6 - wytworzona połowa formy skorupowej, 7 - zespól wypychaczy, 8 - płyta oporowa/dociskowa.

17

Wyszukiwarka