64829 P1010212 (2)

52

Mirosław Cholewa, Józef Gawroński, Marian Przyfa

53

Podstawy procesów metalurgicznych

• układy awaryjne chłodzenia głównego,

- chłodzenie zasuw gorącego dmuchu i zasuw awaryjnych,

b) system zamknięty wodą uzdatnioną (podobną do kotłowej) za pomocą płyt z żeliwa sferoidalnego z wewnętrznymi rurowymi wężownicami stalowymi i wyłożeniem kaiborundowym. Wyłożenie ogniotrwałe spadków stanowią trzy warstwy na płytach chłodzących ok. 30 mm wyłożenia SiC + zasadnicza warstwa bogata w SiC ~ 340 mm.

W pozostałych częściach wyłożenia pieca stosuje się także wyroby andaluzytowe, korundowe i karborundowe.

Czynnikiem, który pozwala na optymalizację pracy tak złożonego systemu jak wielki piec, jest kompleksowe automatyzowanie całego procesu wielkopiecowego.

1.6. Ekologiczne aspekty procesów wielkopiecowych

W hutach wydziały wielkich pieców współpracują z zakładami spiekania rud. Spiekalnie stanowią szczególne zagrożenie dla środowiska, głównie z powodu wysokiej emisji szkodliwych gazów i pyłów. Ich lokalizacja powinna uwzględniać lokalną różę wiatrów oraz unoszenie zanieczyszczeń w kierunkach wolnych od zabudowań mieszkalnych i pól uprawnych. Szczególnie systemy filtracji, dezaktywacji i utylizacji odpadów powinny być lokalizowane w sposób przemyślany. Gazy i pyły są nośnikami wysokożelazowych związków, których utylizacja aczkolwiek trudna technicznie jest możliwa i opłacalna.

Woda jest kolejnym newralgicznym punktem w ochronie środowiska w pobliżu hut. Zapotrzebowanie na wodę przeznaczoną głównie do celów chłodzenia wymaga wydajnych ujęć wody, zamkniętych wodnych obiegów, stacji filtrowania i pomp oraz kontroli zanieczyszczeń. Istotne jest także ukształtowanie i położenie dróg transportowych w otoczeniu wydziału wielkich pieców i spiekalni. Dla wytworzenia 1 t surówki należy przetransportować 61 rudy, węgla i materiałów pomocniczych.

Wewnątrzwydziałowe i zakładowe transportowanie mieszanki spiekalniczej i spieku oraz koksu odbywa się za pomocą taśmociągów. Natomiast odpylenie, segregacja, ważenie zawiesin pyłowych odbywa się w układach transportu pneumatycznego. Przy produkcji surówki rzędu 1800 t na zmianę, tj. - 225 t/godz. (wielki piec nr 2, maj 1995 r. - Huta Katowice), następuje nich produktów i materiałów wsadowych na poziomie 1600 t/godz. Tak wysoka intensywność transportu wymaga także szczególnych przedsięwzięć proekologicznych. Jak widać, nawet pobieżna analiza zagrożeń będących udziałem produkcji surówek metalurgicznych wskazuje na konieczność inwestowania w ochronę środowiska i zdrowia w otoczeniu zakładów metalurgicznych.

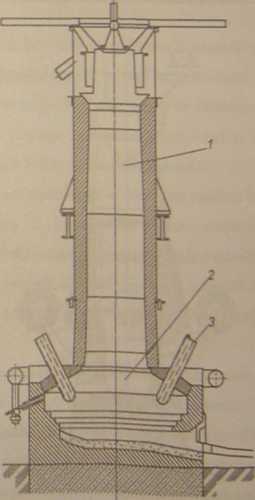

Dążenie do poprawy warunków ekologicznych funkcjonowania pieca wiąże się często z ekonomiką pracy wielkich pieców. I tak, zużycie koksu w najlepiej prowadzonych piecach wynosi: 360 + 500 kg/t surówki, choć często przekracza w przeciętnych procesach 800 kg/L Przykładem eliminacji koksu z procesu jest konstrukcyjne rozwiązanie, wykorzystujące elektryczne grzanie, gdzie źródłem ciepła jest łuk elektryczny. Innym przykładem są piece niskoszybowe, które pozwalają na przetwarzanie rud o niskiej zawartości żelaza (20 * 30% Fe). Wysokie zużycie paliwa: półkoksu, brykietów koksowych lub antracytu - na poziomie 1500 kg/t surówki niweluje niestety korzyści z przetwarzania niskożelazistych rud. Podobne procesy nie znajdują szerokiego zastosowania. Przykłady wielkich pieców elektrycznego i niskoszybowego prostokątnego pokazano na rys. 123. i 124.

Rys. 123. Wielki piec elektryczny; 1- szyb, 2- gar, 3. elektrody gntfitowe

Wyszukiwarka

Podobne podstrony:

P1010203 34 Mirosław Cholewa, Józef Gawroński, Marian Przyb Od góry wielki piec zamknięty jest urząd

P1010215 (2) 56 Mirosław Cholewa, Józef Gawroński, Marian

43963 P1010208 44 Mirosław Cholewa, Józef Gawroński, Marian Prcybyf spływającego w pobliżu dysz oraz

P1010215 (2) 56 Mirosław Cholewa, Józef Gawroński, Marian

55081 P1010201 30 Mirosław Cholewa, Józef Gawroński, Marian Przybył tlenków (im większa jest jej red

19472 P1010204 36 Mirosław Cholewa, Józef Gawroński, Marian Przybył Ponadto, w piecu następuje jeszc

23860 P1010206 40 Mirosław Cholewa, Józef Gawroński, Marian Pnvy 1.4. Ważniejsze procesy redukcji w

P1010200 28 Mirosław Cholewa/ Józef Gawroński, Marian Przyby w strumieniu tlenu podawana jest w stru

więcej podobnych podstron