16332 Zdjęcie1587

vypo-której i jest niac£ uJem. gżenia i oraz ciwnej ciovve. siłow-

aczono lastaw-tika za ie roz-tie pognałem •zpienia istawio-ka pro-Techni-są rów-

niu na-a steru-ienie to

;rujące-

nowagi

>ści dy* ja kas-ia wyj' >re jest jjącyfi .tiej#1 stawmy t ster°'

i H ■astał0 ia P

■

11

Ml

fi

łg

zwrotnego wyrówna się, a położenie trzpienia siłownika będzie odpowiadało wartości ciśnienia sterującego.

Siłowniki membranowe wszystkich typów mają wspólną wadę — ograniczony skok trzpienia. Praktycznie bardzo rzadko spotyka się siłowniki membranowe o skoku trzpienia większym niż 100 mm.

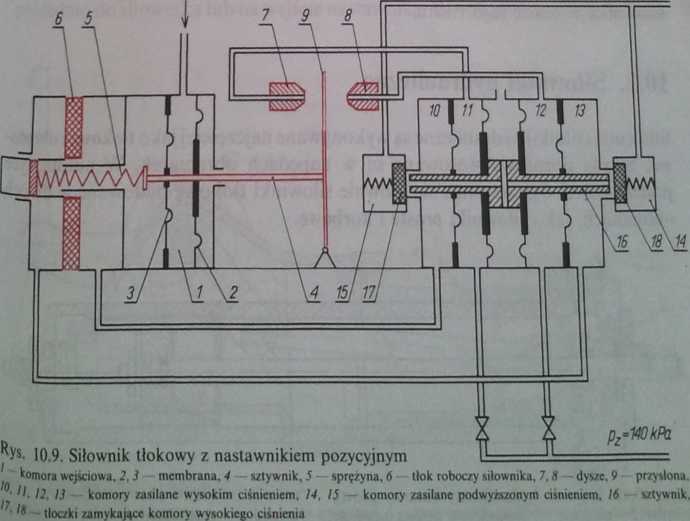

Dla większych przesunięć stosowane są siłowniki tłokowe. Siłowniki tłokowe pneumatyczne mogą być działania jednostronnego (ze sprężyną powrotną) lub działania dwustronnego. Częściej stosowane są siłowniki działania dwustronnego, ponieważ umożliwiają pełne wykorzystanie ciśnienia roboczego dla uzyskania siły użytecznej.

Siłowniki tłokowe z reguły są wyposażone w nastawniki pozycyjne (w siłownikach działania dwustronnego jest to konieczne). Z reguły też pracują przy podwyższonym ciśnieniu — zwykle przy ciśnieniu 600 kPa.

Schemat budowy siłownika tłokowego serii SP produkcji Zakładów Doświadczalnych Przemysłowego Instytutu Automatyki i Pomiarów (PIAiP) przedstawiono na rys. 10.9. Siłowniki tej serii, pracujące przy ciśnieniu roboczym 600 kPa, wykonywane są w kilku wielkościach. Zależnie od wielkości mają skok roboczy 80-1-300 mm i wartość maksymalną siły 1300-^30000 N. Siłowniki tłokowe mają nastawnik pozycyjny umieszczony wewnątrz tłoczyska, większe — obok cylindra. Siłownik przedstawiony na rys. 10.9 ma nastawnik umieszczony wewnątrz tłoczyska.

Sygnał sterujący, doprowadzany do komory, działa na membrany. Ponieważ

ps pz=S00kPa

Wyszukiwarka

Podobne podstrony:

Zdjecie0520 BRĄZ - stop miedzi I cyny której jest zazwyczaj powyżej 2%. Jaat to atop o dobraj kowaln

Zdjęcie066 2 Chód człowieka jest formą lokomocji, w której funkcję podporowo-napędową spełniają

Zdjęcie0003 H I. Aster orda jest określona iak następuj* /:(flllr]-*R*, /(()*«(4ca»’ r.4sai’ ()• Obl

Zdjęcie0186 (2) Spalanie Spalanie jest złożonym procesem fizykochemicznym, podczas którego substancj

Zdjęcie0551 31R I Zagadnienie (o jest ważne zwłaszcza ze względu na to, że dom ■ nacja człowieka w&n

Zdjęcie06p 12 Czym jest preszpan i gdzie jest stosowany 13 Wymie

Zdjęcie071 - ponieważ cukrem jest 2’-dooksyryboza

Zdjęcie1335 Nłaona nie jest witaminą w dnkmmn znaczenia Jej synteza mole TifMrtf w mtroja i tnptofan

Zdjęcie1854 . »*%»■»** tcońi tfiagsioscyczBydh jest niecelowe i modę być Wfci szkcslliw, e. gaJ.-^Th

Zdjęcie461a KeaKcjM uwainmnia jest procesem wybiórczego wydzielania do otoczenia wielu związków chem

Zdj?cia 0114 (2) Czym jest logika? a zagadnienie jasnego, konsekw cnincgo. 1 ścisłego oraz uporządko

Zdj?cie0303 © Psychologia społeczna jest dziedziną antyczną. Lecz jest także współczesna — ultrawspó

zdj?cie1315 W USA chorobą jest dotkniętych 20 - 25 milionów osób Na leczenie wydaje się 10 -15 milia

więcej podobnych podstron