4 (252)

6ćl Ćwiczenie 5

6ćl Ćwiczenie 5

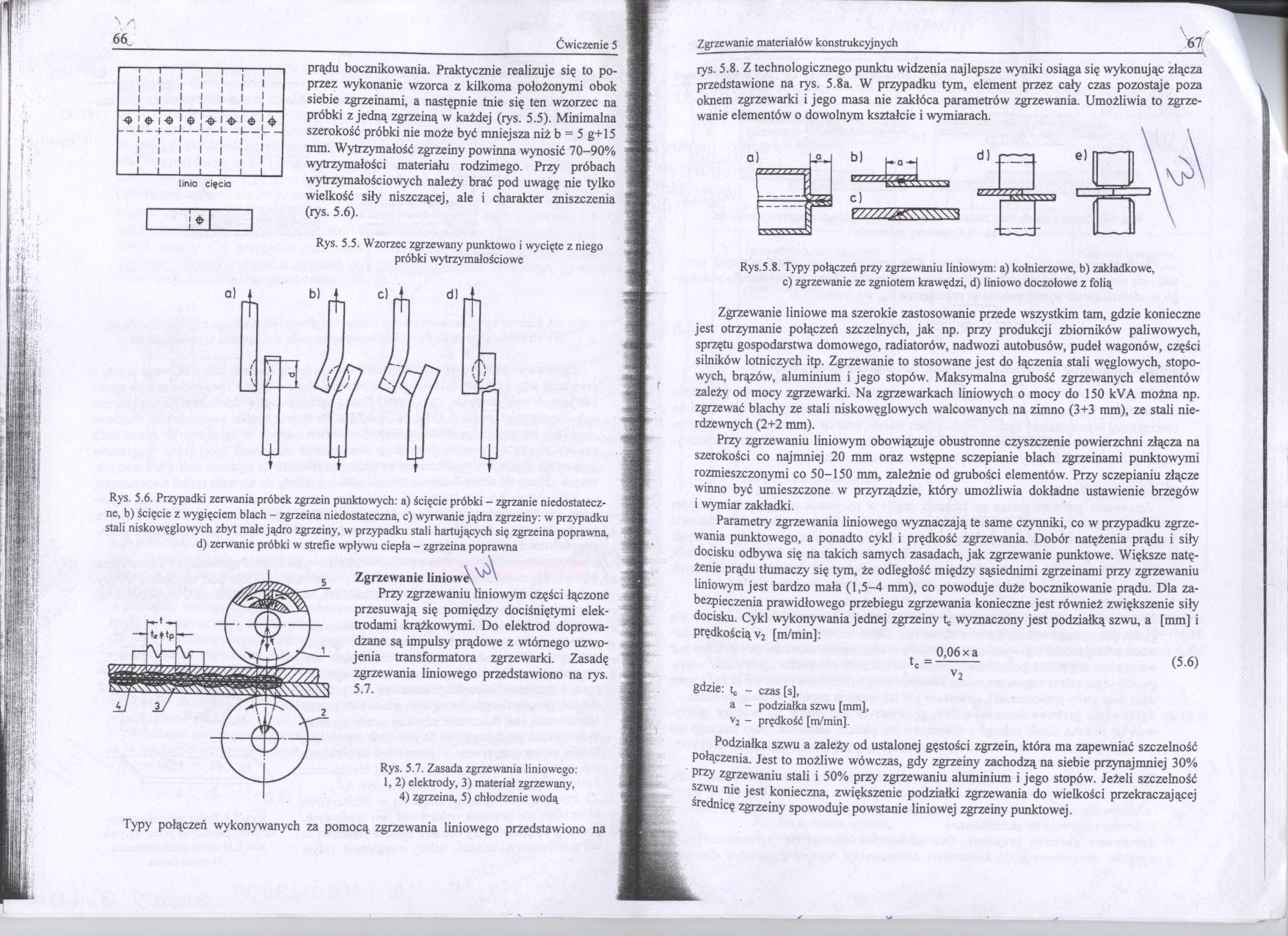

prądu bocznikowania. Praktycznie realizuje się to poprzez wykonanie wzorca z kilkoma położonymi obok siebie zgrzeinami, a następnie tnie się ten wzorzec na próbki z jedną zgrzeiną w każdej (rys. 5.5). Minimalna szerokość próbki nie może być mniejsza niż b = 5 g+15 mm. Wytrzymałość zgrzeiny powinna wynosić 70-90% wytrzymałości materiału rodzimego. Przy próbach wytrzymałościowych należy brać pod uwagę nie tylko wielkość siły niszczącej, ale i charakter zniszczenia (rys. 5.6).

Rys. 5.5. Wzorzec zgrzewany punktowo i wycięte z niego próbki wytrzymałościowe

Rys. 5.6. Przypadki zerwania próbek zgrzein punktowych: a) ścięcie próbki - zgrzanie niedostateczne, b) ścięcie z wygięciem blach - zgrzeina niedostateczna, c) wyrwanie jądra zgrzeiny: w przypadku stali niskowęglowych zbyt małe jądro zgrzeiny, w przypadku stali hartujących się zgrzeina poprawna, d) zerwanie próbki w strefie wpływu ciepła - zgrzeina poprawna

\A

Zgrzewanie liniowk^

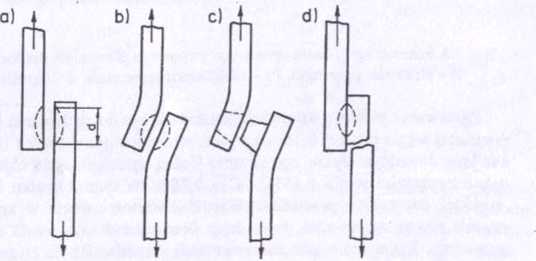

Przy zgrzewaniu liniowym części łączone przesuwają się pomiędzy dociśniętymi elektrodami krążkowymi. Do elektrod doprowadzane są impulsy prądowe z wtórnego uzwojenia transformatora zgrzewarki. Zasadę zgrzewania liniowego przedstawiono na rys. 5.7.

Rys. 5.7. Zasada zgrzewania liniowego: 1, 2) elektrody, 3) materiał zgrzewany, 4) zgrzeina, 5) chłodzenie wodą

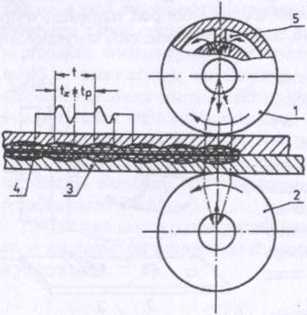

Typy połączeń wykonywanych za pomocą zgrzewania liniowego przedstawiono na

\

Zgrzewanie materiałów konstrukcyjnych

rys. 5.8. Z technologicznego punktu widzenia najlepsze wyniki osiąga się wykonując złącza przedstawione na rys. 5.8a. W przypadku tym, element przez cały czas pozostaje poza oknem zgrzewarki i jego masa nie zakłóca parametrów zgrzewania. Umożliwia to zgrzewanie elementów o dowolnym kształcie i wymiarach.

a

b)

c)

d)

Rys.5.8. Typy połączeń przy zgrzewaniu liniowym: a) kołnierzowe, b) zakładkowe, c) zgrzewanie ze zgniotem krawędzi, d) liniowo doczołowe z folią

Zgrzewanie liniowe ma szerokie zastosowanie przede wszystkim tam, gdzie konieczne jest otrzymanie połączeń szczelnych, jak np. przy produkcji zbiorników paliwowych, sprzętu gospodarstwa domowego, radiatorów, nadwozi autobusów, pudeł wagonów, części silników lotniczych itp. Zgrzewanie to stosowane jest do łączenia stali węglowych, stopowych, brązów, aluminium i jego stopów. Maksymalna grubość zgrzewanych elementów zależy od mocy zgrzewarki. Na zgrzewarkach liniowych o mocy do 150 kVA można np. zgrzewać blachy ze stali niskowęglowych walcowanych na zimno (3+3 mm), ze stali nierdzewnych (2+2 mm).

Przy zgrzewaniu liniowym obowiązuje obustronne czyszczenie powierzchni złącza na szerokości co najmniej 20 mm oraz wstępne sczepianie blach zgrzeinami punktowymi rozmieszczonymi co 50-150 mm, zależnie od grubości elementów. Przy sczepianiu złącze winno być umieszczone w przyrządzie, który umożliwia dokładne ustawienie brzegów i wymiar zakładki.

Parametry zgrzewania liniowego wyznaczają te same czynniki, co w przypadku zgrzewania punktowego, a ponadto cykl i prędkość zgrzewania. Dobór natężenia prądu i siły docisku odbywa się na takich samych zasadach, jak zgrzewanie punktowe. Większe natężenie prądu tłumaczy się tym, że odległość między sąsiednimi zgrzeinami przy zgrzewaniu liniowym jest bardzo mała (1,5-4 mm), co powoduje duże bocznikowanie prądu. Dla zabezpieczenia prawidłowego przebiegu zgrzewania konieczne jest również zwiększenie siły docisku. Cykl wykonywania jednej zgrzeiny ^ wyznaczony jest podziałką szwu, a [mm] i prędkością v2 [m/min]:

0,06 x a

(5.6)

gdzie: t^ - czas [s],

a - podziałka szwu [mm], v2 - prędkość [m/min],

Podziałka szwu a zależy od ustalonej gęstości zgrzein, która ma zapewniać szczelność połączenia. Jest to możliwe wówczas, gdy zgrzeiny zachodzą na siebie przynajmniej 30% przy zgrzewaniu stali i 50% przy zgrzewaniu aluminium i jego stopów. Jeżeli szczelność szwu nie jest konieczna, zwiększenie podziałki zgrzewania do wielkości przekraczającej średnicę zgrzeiny spowoduje powstanie liniowej zgrzeiny punktowej.

Wyszukiwarka

Podobne podstrony:

4 (252) 66. Ćwiczenie 5 66. Ćwiczenie 5 prądu bocznikowania. Praktycznie realizuje się to poprzez wy

przez kanał wymaga przyporządkowania mu odpowiedniego sygnału. W praktyce realizuje się to dwuetapow

Państwowa Wyższa Szkoła Zawodowa w Koninie Praktyka powinna się odbyć: a) w zakładzie wykonawczym

20 KS. RYSZARD KAMIŃSKI miaru normatywnego, jak i praktycznego. Wiąże się to ze stosunkiem teorii i

12 e-book: 15 ćwiczeń zarządzania czasem Praktyczne narzędzia do wykorzystania dla każdego stanowisk

więcej podobnych podstron