80530 P4280211 (2)

IM Budynki muli) i iinlmokiihniurowr ze ścianami z innych materiałów

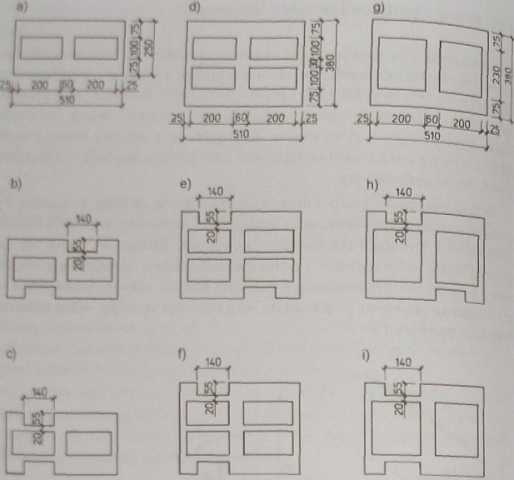

4.17. Bctaoowc pustaki ścienne i wentylacyjne wg |203): a) AL-la, b) AL-Ib, c) AL-lc. d) AL-2a. e) AL-2b. f) AL-2c. g) AL-3a, h) AL-3b, i) AL-3c

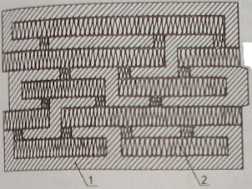

W 1998 r w Polsce rozpoczęto produkcję drobnowymiarowych prefabrykatów nowej generacji - bloczków Fortis-GT przeznaczonych do wznoszenia głównie ścian piwnic grubości 310mm 1162]. Bloczki te składają się z nawzajem przenikających się brył - z betonu żwirowego i styropianu (rys. 4.18a, b).

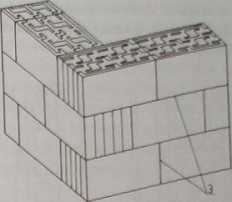

Sposób wiązania murów z bloczków Fortis-GT w narożniku przedstawiono na rys. 4 1 Sb. Takie ukształtowanie warstw eliminuje mostki termiczne.

Bloczki wykonuje się. kształtując najpierw bryłę materiału izolacyjnego (styropianu i stanowiącego szalunek tracony dla betonu formowanego w następnym etapie Wkładka zapewnia współczynnik U <0.3 W/(m2K), niezależnie od rodzaju zastosowanego betonu, stąd izolacyjność całego elementu w znikomym stopniu zależy od jego wilgotności. Ma to szczególne znaczenie w przypadku piwnic. Do produkcji bloczków używa się betonów o dużej wytrzymałości, np. bloczek o wytrzymałości lOMPa jest wytwarzany z. betonu klasy B25, a bloczek o wytrzymałości 20 MPa z betonu klasy BSO.

a) b>

Rys. 4.18. Ściany z bloczków Fortis-GT wg [1621 i [1541: a) widok bloczka z góry. b) wiązanie bloczków w narożniku: I - beton. 2 - styropian. 3 - spoiny

Betony cementowe z kruszywami sztucznymi należą do grupy betonów lekkich. Rozróżnia się przy tym: betony zwarte, półzwarte i jamiste. W betonie zwartym wolne przestrzenie między ziarnami są wypełnione zaprawą w ilości nie niniejszej niż 85% objętości. W betonie półzwartym mniej niż 85% przestrzeni między ziarnami jest wypełnione zaprawą, a zawartość ziaren o frakcji mniejszej niż4mm nie przekracza 15%. Beton jamisty jest wykonany z kruszywa o ziarnach większych niż 4 mm.

W zależności od rodzaju użytego kruszywa sztucznego otrzymuje się beton z: łupkoporytu, keramzytu. pumeksu hutniczego bądź kruszywa w postaci granulek styropianowych. Do mieszanki betonowej dodaje się często popioły lotne lub piasek.

Keramzyt produkuje się podobnie jak ceramikę budowlaną, wypalając w piecach obrotowych wysoko ilaste, pęczniejące gliny. Zalicza się go do grupy lekkich kruszyw sztucznych uzyskiwanych z surowców mineralnych poddanych obróbce termicznej. Proces produkcyjny polega na formowaniu granulek w postaci wałeczków. które się wstępnie podsusza, a następnie wypala w 1000-1200°C. W tym czasie keramzyt zwiększa czterokrotnie swoją objętość. Ostatecznie otrzymuje się lekkie kruszywo o kulistym lub owalnym kształcie, spieczonej otoczce i porowatym wnętrzu.

W ostatnich latach w Polsce wg technologii norweskiej jest produkowany keramzyt o nie osiąganym dawniej ciężarze objętościowym, który dla frakcji grubych wynosi od 3.0 do 3.5 kN/m3, a frakcji drobnych - do 5 kN/nv‘.

Współczynnik sprężystości betonu keramzytowego jest około połowę mniejszy niż betonów zwykłych. Betony keramzytowe (ze względu na ich mały ciężar objętościowy) charakteryzuje stosunkowo korzystny współczynnik przewodności cieplnej. W wielkopłytowym budownictwie uprzemysłowionym beton ten był stosowany do ścian osłonowych jednowarstwosvych oraz jako warstwa izolacyjna

Wyszukiwarka

Podobne podstrony:

P4280211 (2) IM Budynki muli) i iinlmokiihniurowr ze ścianami z innych materiałów 4.17. Bctaoowc pus

P4280213 (2) IM) Budynki molo- i średniokubaturowe ze Ścianami z innych nmlcriulńw wiązanie i twardn

51507 P4280213 (2) IM) Budynki molo- i średniokubaturowe ze Ścianami z innych nmlcriulńw wiązanie i

P4280213 (2) IM) Budynki molo- i średniokubaturowe ze Ścianami z innych nmlcriulńw wiązanie i twardn

P4280219 (2) 172 Budynki mało- i średniokubaturowe ze ścianami z innych materiałów 172 Budynki mało-

P4280230 (3) 194 Budynki mało- i średniokubaturowe ze ścianami z innych materiałów Rys. 4.48. Belki

83432 P4280228 (2) 190 Budynki mato- i średniokubaturowe że ścianami z innych materiałów Rys. 4.43.

P4280218 (3) 170 Budynki mało- i śrcdniokubaturowc ze ścianami z innych materiałów Warszawskiej opra

P4280219 (2) 172 Budynki mało- i średniokubaturowe ze ścianami z innych materiałów 172 Budynki mało-

P4280220 (3) 174 Budynki mało- i śrcdniokubaturowe ze ścianami z innych materiałów Tablica 4.4 Podzi

więcej podobnych podstron