221 (31)

11.2. CIĘCIE TLENOWE 221

Większość składników stopowych występujących w stali utrudnia proces cięcia głównie z powodu wysokiej temperatury topnienia takich metali, jak chrom, molibden, tytan i wolfram oraz tlenków niektórych metali, np. aluminium, chromu, krzemu i manganu. Na skutek podwyższonej zawartości węgla i składników podnoszących hartowność stali (Mn, Cr, Mo, V) przy powierzchni przecięcia występuje wysoka twardość. Węgiel o zawartości do ok. 0,4% nie pogarsza cięcia, natomiast przy większych ilościach zaleca się podgrzewanie. Chrom w ilości ponad 2% wymaga jej podgrzewania, a powyżej 5% cięcie jest bardzo trudne, więc konieczne są specjalne techniki cięcia. Jako graniczną zawartość molibdenu uważa się 1%, szczególnie przy zwiększonej ilości węgla, chromu i wolframu. Po przekroczeniu zawartości 6% Mn cięcie jest utrudnione na skutek utwardzania stali, a powyżej 14% cięcie staje się niemożliwe. Obecność krzemu w ilości do ok. 0,5% nie pogarsza istotnie procesu cięcia. Natomiast obecność w stali do 15% Ni, a także aluminium, siarki i fosforu w ilościach normalnie występujących nie mają znaczącego wpływu na cięcie.

W celu uniknięcia podhartowania lub pęknięcia w SWC przed cięciem należy określić temperaturę podgrzewania stali. Można ją wyznaczyć orientacyjnie z zależności: Tpc = 900CE - 350 [°C]. Podgrzewanie powinno obejmować całą grubość materiału i szerokość nie mniejszą niż podwójna grubość blachy. Wzrost temperatury stali umożliwia zwiększenie prędkości cięcia.

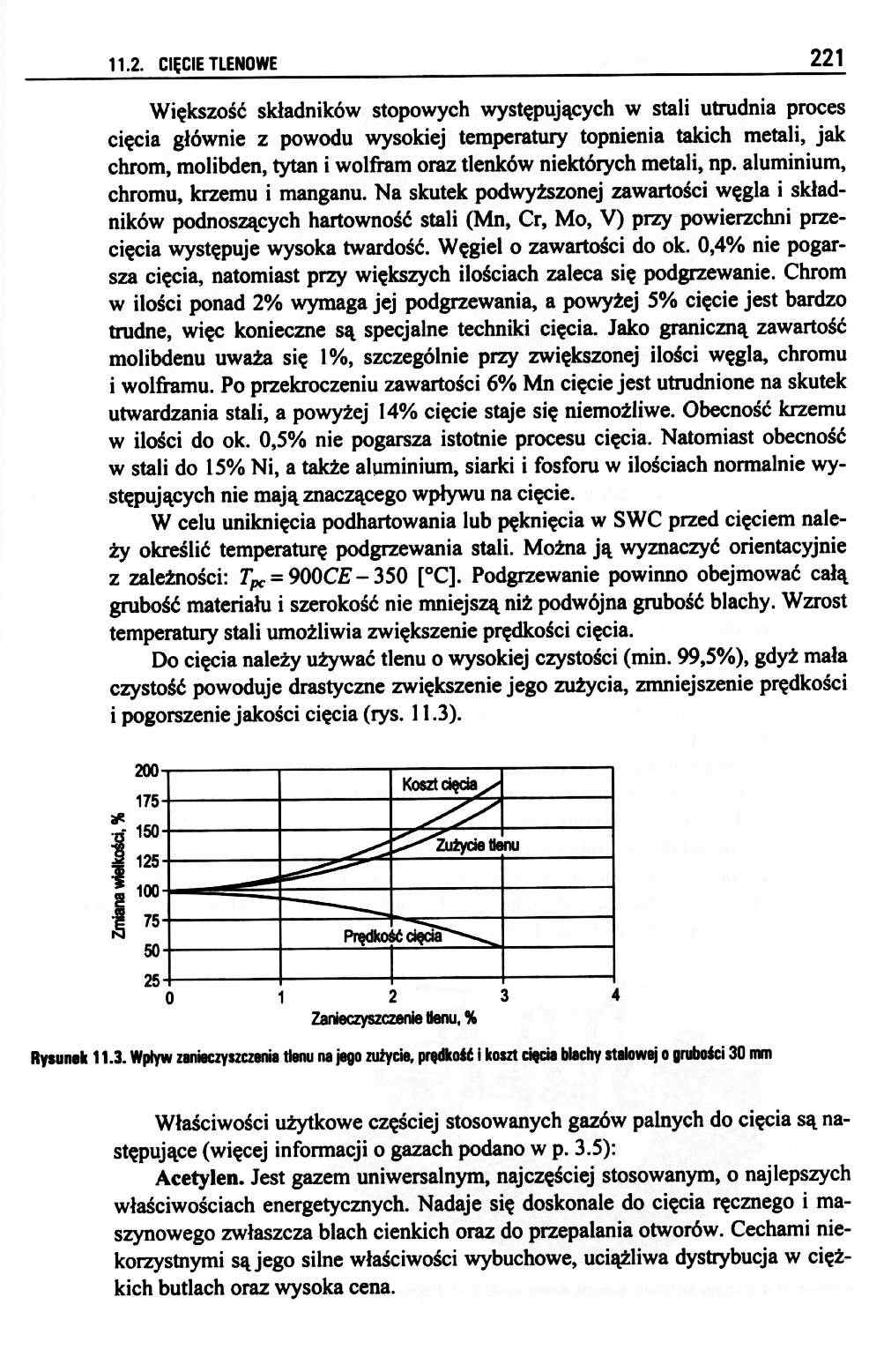

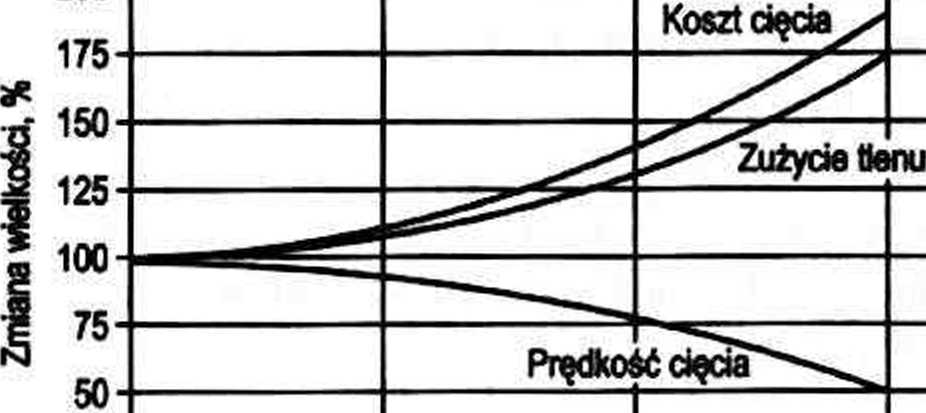

Do cięcia należy używać tlenu o wysokiej czystości (min. 99,5%), gdyż mała czystość powoduje drastyczne zwiększenie jego zużycia, zmniejszenie prędkości i pogorszenie jakości cięcia (rys. 11.3).

200

25 H----

0 12 3 4

Zanieczyszczenie Henu, %

Rysunek 11.3. Wpływ zanieczyszczenia tlenu na jego zużycie, prędkość i koszt cięcia blachy stalowej o grubości 30 mm

Właściwości użytkowe częściej stosowanych gazów palnych do cięcia są następujące (więcej informacji o gazach podano w p. 3.5):

Acetylen. Jest gazem uniwersalnym, najczęściej stosowanym, o najlepszych właściwościach energetycznych. Nadaje się doskonale do cięcia ręcznego i maszynowego zwłaszcza blach cienkich oraz do przepalania otworów. Cechami niekorzystnymi są jego silne właściwości wybuchowe, uciążliwa dystrybucja w ciężkich butlach oraz wysoka cena.

Wyszukiwarka

Podobne podstrony:

223 (36) 11.2. CIĘCIE TLENOWE 223 11.2. CIĘCIE TLENOWE 223 Rysii

DSC01314 (4) Amputacje w obrębie śródstopia: 11 cięcie, 2 - poziomy rutynowych odjęć w obrębie

232 (31) 232 11. CIĘCIE TERMICZNE trudniejsze. Koszt cięcia strumieniem wody ze śc

Usuwanie związków biogennych ze ścieków ... 11 strefo tlenowo reaktor bjo strefa

Scan0004 (31) -r?:- 11 Konta analityczne: a1 powstały z pionowego podziału konta s

15 31 Rezonans magnetyczny• Nadgarstek k.czworoboczna większa k.czworoboczna mniejsza wyrostek rylco

16 (8) i

dsc00113 (11) Popłód matek z cukrzycą: 0 większa masa 0 kosmki końcowe duże, obrzęknięte z większą l

Slajd3 Roz powszechn ien ie N2 P (0.11%) As, Sb, Bi główny

30 31 (11) ZBIÓR TESTÓW Z EKONOMII 45. Gdy rynek danego dobra jest w równowadze, a

31 (11) 31Etapy w zagospodarowaniu placu budowy: • Podczas trwania całego przedsięwzięcia budowlaneg

więcej podobnych podstron