2659241834

4. Napawanie laserowe

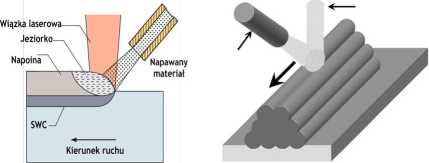

Nakładanie materiału dodatkowego na materiał bazowy nazywamy napawaniem. Także do tego procesu może zostać użyty laser. Tak jak poprzednio wiązka laserowa musi zostać skupiona na obrabianym przedmiocie za pomocą odpowiedniego układu optycznego i tak aby przetopić materiał. Jednak w przypadku napawania laserowego w obszar jeziorka przetopionego materiału podawany jest materiał dodatkowy w formie na przykład proszku, jak zostało to pokazane na Rys. 9.

Rys. 9. Przebieg proces napawania laserowego [7]

W skutek oddziaływania wiązki laserowej proszek zostaje przetopiony i miarę przemieszczania się wiązki laserowej zastyga on tworząc dodatkową warstwę na materiale podłoża. Dzięki temu na materiał podłoża możemy nałożyć materiał dodatkowy, który ma inne właściwości mechaniczne. Podczas tego procesu wiązka laserowa częściowo przetapia cząstki podawanego proszku oraz tworzy jeziorko stopionego metalu na przedmiocie (głębokości dziesiątek milimetra), w którym przetapia się reszta cząstek podawanego proszku. Szeroka gama dostępnych proszków metalicznych, może być w ten sposób formowana na powierzchni przedmiotu w postaci ścieżek o wysokości w zakresie 0,05 do 2 mm oraz szerokości od 0,5 do 5 mm. Typowy rozmiar ziaren proszku zawiera się w przedziale 20 do 100 pm. Proszek jest transportowany w obszar interakcji z wiązką lasera poprzez gaz nośny - zazwyczaj argon lub hel, który dodatkowo może spełniać rolę gazu osłonowego.

Naniesiona powłoka może posiadać większą twardość i element z taką powłoką będzie bardziej odporny na zużycie i czas eksploatacji takiej części znacznie się wydłuża. Proces napawania laserowego może zostać użyty także do regeneracji zużytych części. Wówczas dzięki temu procesowi można odbudować te obszary, które uległy zużyciu w czasie eksploatacji. Sterując odpowiednio procesem

10

Wyszukiwarka

Podobne podstrony:

73386 img015 ZOOLOGIA EGZAMIN - zagadnieniawszystko co na wykładach i ćwiczeniach + materiały dodatk

DSC04691 ROZDZIAŁ 15 Nakłady robocizny na 100 nr powierzchni obliczeniowej Nakłady materiałowe na 10

DSC04693 KO/U/IAI 15 Nakłady robocizny na 100 ni3 powierzchni obliczeniowej. Nakłady materiałowe na

DSCN1742 3.1. Materiały na odlewy 145 nbSca 3.6. Wpływ podstawowych dodatków na umocnienie roztworow

(164) Materie* *«* 1 Łosie wykonaj od dołu do góry (podstawowa instrukcja na stronie 11). Pięć koral

IMG 120330 2933 I gg-BKLAD BETONOWY POD STOPY FUNDAMENTOWE Nakłady materiałowe (beton) - według KNR

IMG 91 A. mitoza, B. mejoza na wykresie A ilość materiału genetycznego w komórkach potomnych wraca d

Inżynieria Materiałowa test A l.p-__Pytanie 3dt Który x katów przedstawionych na wykresie wskazo

III rok/ Specjalność: Inżynieria produkcji rolniczej i leśnej 1 Nakłady materiałowo-energetyczne

Z jakich elementów składa się norma zużycia? Norma zużycia: 1. nakład materiałowy

MATERIAŁY DLA CZTEROLATKA CZĘŚĆ 2 (14) Jakie kwiaty zobaczyły dzieci na wycieczce?Pokoloruj dróżkę o

więcej podobnych podstron