7880121014

POLIMERY 2005,50, nr 1 17

POLIMERY 2005,50, nr 1 17

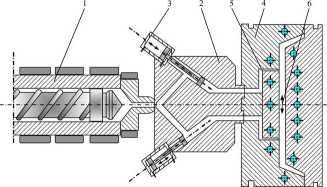

Rys. 11. Wtryskiwanie pulsacyjne ze sterowaną ścinaniem orientacją makrocząsteczek: 1 — układ uplastyczniający wtryskarki, 2 — głowica, 3 — układy hydrauliczne, 4 — forma wtryskowa, 5 — kanały doprowadzające, 6 — obszar łączenia strumieni tworzywa (opis działania — por. tekst)

Fig. 11. Shear controlled orienta-tion injection molding: 1 — injec-tion cylinder, 2 — processing head, 3 — hydraulic cylinders, 4 — mold, 5 — runners, 6 — weld linę (description — see text)

Rys. 12. Morfologia toypraski z tworzywa napełnionego włóknem, wytworzonej w procesie wtryskiwania pulsacyjnego 12] Fig. 12. Morphology ofpart madę of polymer filled withfibers obtained by shear controlled orientation injection molding pro-cess ]2]

docisku, tłoki działają równocześnie w tym samym kierunku, powodując ściskanie i rozprężanie tworzywa. Doprowadzane jest nowe tworzywo w celu uzupełnienia strat spowodowanych skurczem oraz usuwaniem pęcherzy powietrza. Wreszcie, na ostatnim etapie, tłoki ściskają tworzywo pod stałym ciśnieniem.

W procesie tym można przetwarzać różne tworzywa — termoplastyczne, termoutwardzalne, ciekłokrystaliczne — zarówno nienapełnione, jak i napełnione. Stosuje się tu takie materiały jak poliolefiny, POM (poliok-symetylen, poliacetal), PA, poliestry, PES lub PPOX [po-li(tlenek fenylenu)].

Dzięki przepływowi pulsacyjnemu tworzywa w gnieździe formującym eliminuje się wady wyprasek, takie jak pęknięcia, pęcherze powietrza, zapadnięcia oraz obszary łączenia strumieni tworzywa. Wypraski charakteryzują się określoną orientacją makrocząsteczek oraz napełniaczy (w przypadku tworzyw napełnionych) i dużym stopniem upakowania materiału, co prowadzi do polepszenia właściwości fizycznych i użytkowych

Rys. 13. Powierzchnie przełomu w obszarze łączenia strumieni tworzywa wyprasek wytworzonych w konwencjonalnym procesie wtryskiwania (a) oraz w procesie wtryskiwania pulsacyjnego ze sterowaną ścinaniem orientacją włókien (b) 12]

Fig. 13. Fracture failure surfaces at theweld linę areafor sam-ples produced by conoentional injection molding process (a) and by shear controlled fiber orientation injection molding process (b) wyprasek, wyróżniających się ponadto większą stabilnością wymiarową. Wymaganą orientację makrocząsteczek i napełniaczy można uzyskać poprzez właściwe zaprojektowanie wypraski i kanałów przepływowych formy wtryskowej, zwłaszcza rozmieszczenia przewężek. Na rysunku 12 przedstawiono morfologię wypraski z tworzywa napełnionego włóknem, z widoczną wyraźną orientacją włókien, natomiast na rysunku 13 ujawnia

Wyszukiwarka

Podobne podstrony:

017 tif 17 Rys. 1.11. Drewniane stropy belkowe: a) legarowo-listwowy, b) podwójny („cichy”); 1 — bel

17 Rys. 1.11. Drewniane stropy belkowe: a) legarowo-listwowy, b) podwójny („cichy”); 1 — belka strop

Rozdział 1. Podstawy geologii 17 Rys. 1.11. Gmpa uskoków schody (a), zrąb (b), rów tektoniczny (c)&g

017 tif 17 Rys. 1.11. Drewniane stropy belkowe: a) legarowo-listwowy, b) podwójny („cichy”); 1 — bel

POLIMERY 2005,50, nr 1 13 POLIMERY 2005,50, nr 1 13 Rys. 3. Morfologia wyprasek mikrowarstwowych [2]

POLIMERY 2005,50, nr 1 15 nieniowego lub wtryskiwania z doprasowaniem. Warstwa tworzywa spienionego

16 POLIMERY 2005, 50, nr 1 16 POLIMERY 2005, 50, nr 1 Rys. 9. Schemat procesu wtryskiwania pulsacyjn

skanuj0004 Model 51 ZAJĄC NA RABATCE Wielkość: 25 x 17,5x 11 cm Materiał: Po 50 g białego ISA20

P4092762 wmmm O cmCharał 50 cm Gleba 0-2 cm: 2-11 cm:Profil nr 42 Lokalizacja: Roztocze. Roztoc

52 Zeszyty Problemowe - Maszyny Elektryczne Nr 73/2005 k, [kVAih/mI] Q [m‘/h] Rys. 4. Zależność

skanuj0004 Model 51 ZAJĄC NA RABATCE Wielkość: 25 x 17,5x 11 cm Materiał: Po 50 g białego ISA20

skanuj0004 Model 51 ZAJĄC NA RABATCE Wielkość: 25 x 17,5x 11 cm Materiał: Po 50 g białego ISA20

Patenty 1. Patent RP nr 190100 (07.11.2005) Sposób wytwarzania strącanego tlenkowe

552 POLIMERY 2008,53, nr 7—8 czy — wykazują zależność płynięcia od szybkości ścinania. Obserwowane

50,51 zm Guziki przyszywa się na maszynie używając do tego specjalnej stopki nr 86340 (rys. 63); tra

A MIESIĘCZNIK LIGI OBRONY KRAJU DLA MŁODZIEŻY PL ISSN 0137-883X Nr ind. 36510610-11/96Cena 3,50 zł (

69. Zarządzenie nr 69 z 23.11.2005 r. w spr. utworzenia w Instytucie Pielęgniarstwa Wydziału Ochrony

więcej podobnych podstron