8796961094

Literatura

1. Weroński W.: Wiadomości Hutnicze, 1976. nr 12, s. 205—209.

2. Majdic A.. Routzfhka GKeramischc Zeitschrift.

1973. nr 10 (tłumaczenie w Publikacjach Wybranych,

1974, nr 6, s. 52—75).

3. Eżserman E., Kónig G.: Materiały XVI Międzynarodowego Kolokwium Materiałów Ogniotrwałych. Aachen, 1973, s. 289—293.

4. Schwabe W. E.: Journal of Metals, t. 17, 1965, nr 1,

s. 41—60.

. 5. Nahdi D.N., Ramcsan K.; Steel Furnace Monthly,

t. 9. 1974, nr 2, s. 121—129.

6. Mandecko-Kamień L..* Poszukiwanie specjalnych odmian wyrobów zasadowy-ch dla gorących stref łukowych pieców stalowniczych. Praca doktorska MIMBiO AGH 1978. niepublikowana.

7. Mitra S. K.t Głos?* B.N.: Steel Furnace Monthyl t. 9, 1974, nr 2. s. 103—116.

Doc. mgr inż. WŁADYSŁAW LIGUS wm.n

Instytut Materiałów Ogniotrwałych

Granulator stożkowy-celowość iego zastosowania

Wtórne rozdrabnianie ceramicznych surowców mineralnych, zwłaszcza surowców bardzo twardych i zwięzłych, o dużej wytrzymałości mechanicznej na zgniatanie (powyżej 150 MPa), stanowi nie tylko bardzo ważną fazę technologiczną w procesie produkcji materiałów ogniotrwałych, ale poważnie wpływa ru wysokość kosztu jednostkowego produkcji finalnej. Wiadomo bowiem, że im surowiec twardszy, o bardziej zwięzłej strukturze, tym więcej energii względnie pracy mechanicznej trzeba wydatkować na jego rozdrabnianie.

Oczywiście wydatku energetycznego nie da się obniżyć w procesie rozdrabniania wtórnego konkretnego surowca w konkretnym urządzeniu rozdrabniającym. Można jedynie i należy, celem obniżenia tej części kosztu jednostkowego, wykorzystać optymalnie pod względem wydajnościowym dane urządzenie do wtórnego rozdrabniania. Z tego względu więc należy w procesie wtórnego rozdrabniania przestrzegać podstawowego założenia, tzn. nie rozdrabniać niepotrzebnie. Z tego zaś podstawowego założenia wynikają ogólne następujące zasady, dotyczące procesu rozdrabniania:

— materiał (surowiec) należy rozdrabniać tylko do lego stopnia, jaki niezbędne jest do dalszej przeróbki mechanicznej surowca lub jego zastosowania technologicznego,

— bryłki lub ziarna surowca rozdrobnione do żądanych wymiarów powinny być niezwłocznie, na bieżąco usuwane z urządzenia rozdrabniającego,

— rozdrabnianie powinno być skierowane tylko na pokonywanie sił spójności międzycząsteczkowych rozdrabnianego materiału, jedynie taka praca jest pracą użyteczną w procesie rozdrabniania,

— w procesie wtórnego rozdrabniania nie wytwarzać . nadmiernych ilości pyłu.

Konstrukcja urządzenia do wtórnego rozdrabniania powinna być nowoczesną i zapewniać: ciągle zasilanie urządzenia nadawą i ciągły odbiór rozdrobnionego surowca, możliwość łatwej, szybkiej i dokładnej regulacji stopnia rozdrobnienia celem utrzymania stabilności ziarnowej produkowanego miewa, możliwość łatwej wymiany szybko zużywających się elementów roboczych urządzenia rozdrabniającego.

Urządzeniem do wtórnego rozdrabniania surowców mineralnych twardych, które w zasadzie całkowicie odpowiada podanym warunkom, jest klasyczny granula-tc*i stożkowy typ Symonsa. Niestety urządzenie to

w zakładach pmo

niezbyt chętnie stosowane jest w naszych zakładach a przyczyny jego ograniczonego stosowania są różne. Jedną z nich jest konieczność rygorystycznego i konsekwentnego przestrzegania warunków' technicznych eksploatacji i konserwacji granulatora. W szczególności odnosi się to do konieczności zasilania granulatora nadawą wstępnie przesianą, o limitowanym przedziale ziarnowym (np. 10-4-50 mm), konieczność przeprowadzania systematycznego, co kilkanaście godzin „czystej" pracy, regulowania szerokości szczeliny wylotowej urządzenia oraz okresowej wymiany oleju w obiegu smarowania centralnego granulatora.

Klasyczny granulator stożkowy typ Symonsa

Za adę pracy klasycznego granulatora stożkowego typu Symonsa, jak również i innych, konstrukcyjnie unowocześnionych granulatorów stożkowych (np. typu

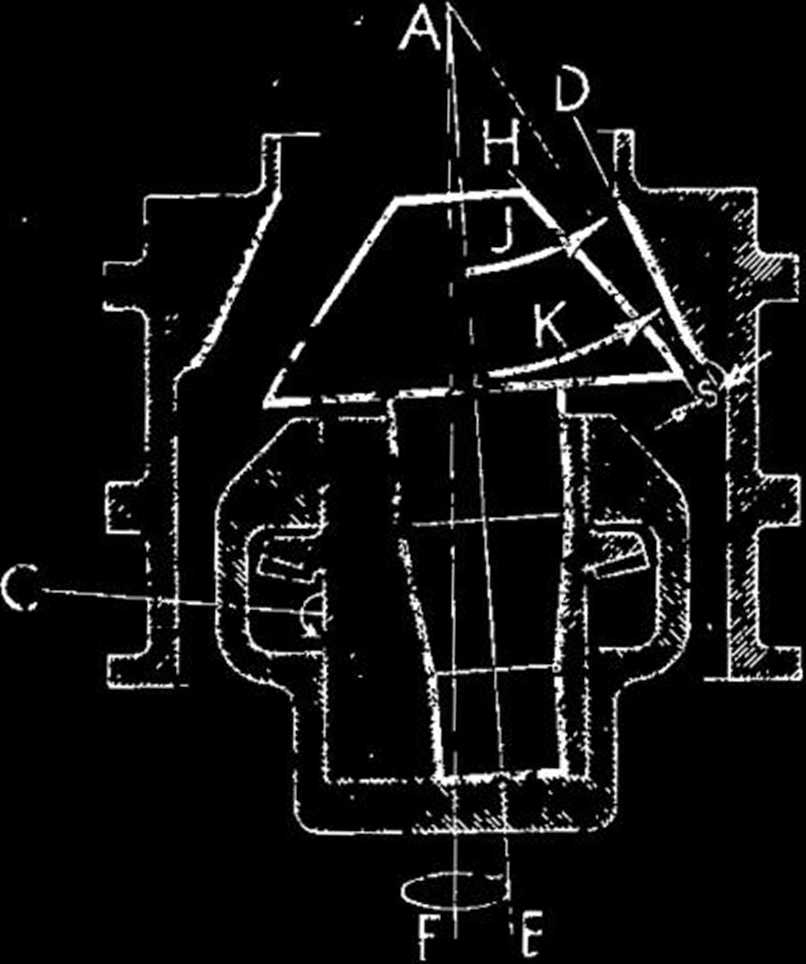

Rys. 1. Zasada praey Klasycznego granulatora stożkowego

67

Wyszukiwarka

Podobne podstrony:

3214 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 12/2014 (21) 390946 (22) 201004 08 (72)

3216 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 12/2014 3216 WIADOMOŚCI URZĘDU PATENTOWEGO Nr

3218 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 12/2014 (73) SZCZEPANIAK STANISŁAW, Kielce (PL); SZCZEPAN

3220 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 12/2014 B1 (11) 218408 (41)20080818 (51

3222 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 12/2014 (72) WOJSA WALDEMAR, Wentorf (D

3224 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 12/2014 3224 WIADOMOŚCI URZĘDU PATENTOWEGO Nr

3208 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 12/2014 CZĘŚĆ IIOGŁOSZENIA O UDZIELONYCH PRAWACH Cyfrowe

3210 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 12/2014 (21) 391932 (22) 201007 23 (72)

3212 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 12/2014 BI (11) 218437 (41)20120507 (51

nr 12 BIZNES 2 Flesz 4 Wiadomości 12

1300 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 8/2003 BI (11) 185910 (41) 1999 12

Nr 1/1952 WIADOMOŚCI URZĘDU PATENTOWEGO35 30758. 12.11 1951. Alina Radziszewska, kier. laboratorium.

Nr 1/1952 WIADOMOŚCI URZĘDU PATENTOWEGO39 32026. 4.12 1951. Stefan Małecki,

M WIADOMOŚCI URZĘDU PATENTOWEGO Nr 1/1952 32927. 14.12 1951. Zdzisław Wojtkow

Nr 1/1952 WIADOMOŚCI URZĘDU PATENTOWEGO57 32139. 6.12 1951. Alfred Nimptszke, elektryk. Zastosowanie

82 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 1/1952 Nr Rej. 35584. 14.11 1951. Pierw. 12.3 1951. Huta Szklą

Niemiecko-Polski Statek Literacki // Dostrzegacz Biblioteczny. 1996, nr 4, s. 12-13 Posłowie //W: Ko

więcej podobnych podstron