„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Bogdan Chmieliński

Wykonywanie operacji cięcia blachy 721[03].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom

2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Jerzy Buczko

mgr inż. Andrzej Sadowski

Opracowanie redakcyjne:

mgr inż. Bogdan Chmieliński

Konsultacja:

mgr inż. Piotr Ziembicki

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 721[03].Z1.02

Wykonywanie operacji cięcia blachy zawartego w modułowym programie nauczania dla zawodu

blacharz samochodowy

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Wybrane zagadnienia obróbki plastycznej

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 13

4.1.3. Ćwiczenia 13

4.1.4. Sprawdzian postępów 14

4.2. Organizacja cięcia blachy

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające 19

4.2.3. Ćwiczenia 19

4.2.4. Sprawdzian postępów 20

4.3. Technologia cięcia blachy

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające 30

4.3.3. Ćwiczenia 30

4.3.4. Sprawdzian postępów 33

5. Sprawdzian osiągnięć

34

6. Literatura

41

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik, który masz w rękach pomoże Ci wzbogacić wiedzę z zakresu obróbki plastycznej

oraz kształtować umiejętności przygotowania i cięcia blach.

W poradniku zamieszczono:

– wymagania wstępne: to wykaz tych umiejętności, które powinieneś mieć opanowane zanim

przystąpisz do realizacji programu jednostki modułowej; przeczytaj je uważnie i odpowiedz

sobie na pytanie: czy posiadasz te umiejętności,

– cele kształcenia: to wykaz umiejętności, które osiągniesz, w wyniku realizacji programu

jednostki modułowej,

– materiał nauczania, podzielony na trzy części; w każda zawiera:

− zestaw informacji, które pozwolą Ci przygotować się do wykonania ćwiczeń; naucz się

ich sumiennie pamiętając o tym, że aby umieć coś zrobić najpierw trzeba wiedzieć, jak

to zrobić,

− pytania sprawdzające; odpowiadając na nie, sam stwierdzisz, czy jesteś dobrze

przygotowany do wykonania ćwiczeń,

− ćwiczenia: to najważniejszy etap Twojej nauki; będziesz je wykonywał samodzielnie

lub w grupie kolegów. Staraj się być aktywny, uważnie i starannie przygotuj ćwiczenie,

podczas wykonywania ćwiczeń skorzystaj z instrukcji, materiałów, narzędzi i maszyn,

nie lekceważ rad i uwag nauczyciela, sporządź dokumentację ćwiczenia oraz co

najważniejsze, przestrzegaj zasad bhp,

− sprawdzian postępów: odpowiadając na zawarte tam pytania, stwierdzisz, czy

osiągnąłeś cele kształcenia,

– sprawdzian osiągnięć: to przykład testu (sprawdzianu, klasówki). Podobny test, który

przygotuje nauczyciel będziesz wykonywał pod koniec realizacji programu jednostki

modułowej. Sprawdzian dotyczy całej jednostki modułowej, a więc kompleksowo sprawdza

wiedzę i umiejętności, jakie powinieneś nabyć. Przygotuj się do niego solidnie, bo tylko

wtedy będziesz miał satysfakcję z dobrze wykonanego zadania.

Podczas realizacji zajęć staraj się być aktywnym, korzystaj ze wszystkich materiałów, narzędzi

i maszyn, jakie otrzymasz. Jeśli jednak będziesz miał trudności ze zrozumieniem tematu lub

ćwiczenia, to poproś nauczyciela lub pracując w grupie, kolegę, by wyjaśnili Ci, czy dobrze

wykonujesz daną czynność.

Jednostka modułowa: wykonywanie operacji cięcia blachy, której treści teraz poznasz jest

jedną z jednostek przygotowujących Cię do wykonywania zadań zawodowych w module:

technologia napraw nadwozia.

Zagadnienia dotyczące cięcia i wykrawania blach nie są trudne, niemniej podczas nauki

zwróć szczególną uwagę na:

– informacje dotyczące oznaczania blach, blacharz samochodowy powinien umieć określić na

podstawie oznaczenia rodzaj i własności blachy nadwoziowej,

– ćwiczenia dotyczące cięcia blach nożycami ręcznymi blacharskimi, bowiem w praktyce

zawodowej możesz spotkać się z sytuacją, kiedy będziesz musiał dopasować blachę do

jakiejś nietypowej operacji blacharskiej,

– ćwiczenia dotyczące wykrawania blach.

W czasie zajęć edukacyjnych będziesz miał do czynienia z różnymi narzędziami,

maszynami, urządzeniami oraz materiałami. W trosce o własne bezpieczeństwo, jak również

Twoich kolegów musisz przestrzegać regulaminu pracowni oraz zasad bhp; szczegółowe

przepisy poznasz przed wykonywaniem kolejnych ćwiczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

721[03].Z1.02

Wykonywanie operacji

cięcia blachy

721[03].Z1.03

Wykonywanie operacji

kształtowania blachy

721[03].Z1.04

Wykonywanie połączeń

blachy techniką spawania

721[03].Z1.05

Wykonywanie połączeń

blachy techniką

zgrzewania

721[03].Z1.06

Wykonywanie

nietypowych

połączeń blachy

721[03].Z1

Technologia obróbki blachy

721[03].Z1.01

Wykonywanie operacji

obróbki skrawaniem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

− wykonywać pomiary warsztatowe,

− posługiwać się uniwersalnymi przyrządami pomiarowymi,

− trasować na płaszczyźnie,

− posługiwać się przyrządami traserskimi,

− wykonywać podstawowe operacje ślusarskie,

− posługiwać się narzędziami ślusarskimi,

− stosować ogólne przepisy bhp,

− korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− opisać metody przygotowania blach do operacji blacharskich,

− scharakteryzować podstawowe operacje cięcia blach,

− zorganizować stanowisko pracy,

− wyczyścić blachy metodami mechanicznymi,

− wyczyścić blachy metodami chemicznymi,

− ciąć blachy prostoliniowo nożycami ręcznymi i mechanicznymi,

− ciąć blachy po linii krzywej, w tym po okręgu, nożycami krążkowymi,

− ciąć blachy na prasach,

− posługiwać się narzędziami i urządzeniami ręcznymi i mechanicznymi do cięcia blach,

− obsłużyć maszyny do wykrawania,

− sklasyfikować wykrojniki,

− wyjaśnić budowę typowych wykrojników,

− zamocować wykrojnik na prasie,

− określić zależności pomiędzy eksploatacja wykrojników a jakością wyrobu,

− sprawdzić jakość wykonania operacji cięcia blachy,

− zastosować zasady bhp, ochrony ppoż. i ochrony środowiska podczas wykonywania

czynności przygotowania i cięcia blach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Wybrane zagadnienia obróbki plastycznej

4.1.1. Materiał nauczania

4.1.1.1. Rodzaje obróbki plastycznej

Człowiek, aby zaspokajać swoje potrzeby wytwarza wiele dóbr, wśród nich jest bardzo

wiele dóbr materialnych. Dla Was, uczniów szkoły zawodowej, interesujące jest, w jaki sposób

człowiek wytwarza elementy i części maszyn. Człowiek opanował wiele technik wytwarzania,

w poprzedniej jednostce modułowej poznaliście technikę obróbki skrawaniem, teraz poznacie

technikę wytwarzania, którą blacharz samochodowy stosuje często w praktyce, nazywamy ją

obróbką plastyczną.

Obróbka plastyczna to taki rodzaj techniki wytwarzania, która wykorzystuje odkształcenie

plastyczne, a więc właściwość niektórych materiałów do trwałej zmiany swego kształtu pod

wpływem sił zewnętrznych.

Obróbka plastyczna polega na: kształtowaniu, podzieleniu, połączeniu materiału

plastycznego, ponadto w wyniku obróbki plastycznej zmieniają się właściwości fizyczne

i chemiczne, np. twardość materiału, jego wewnętrzna struktura.

W praktyce przemysłowej można wyróżnić kilka rodzajów obróbki plastycznej:

− walcowanie,

− kucie,

− ciągnienie,

− wyciskanie,

− tłoczenie.

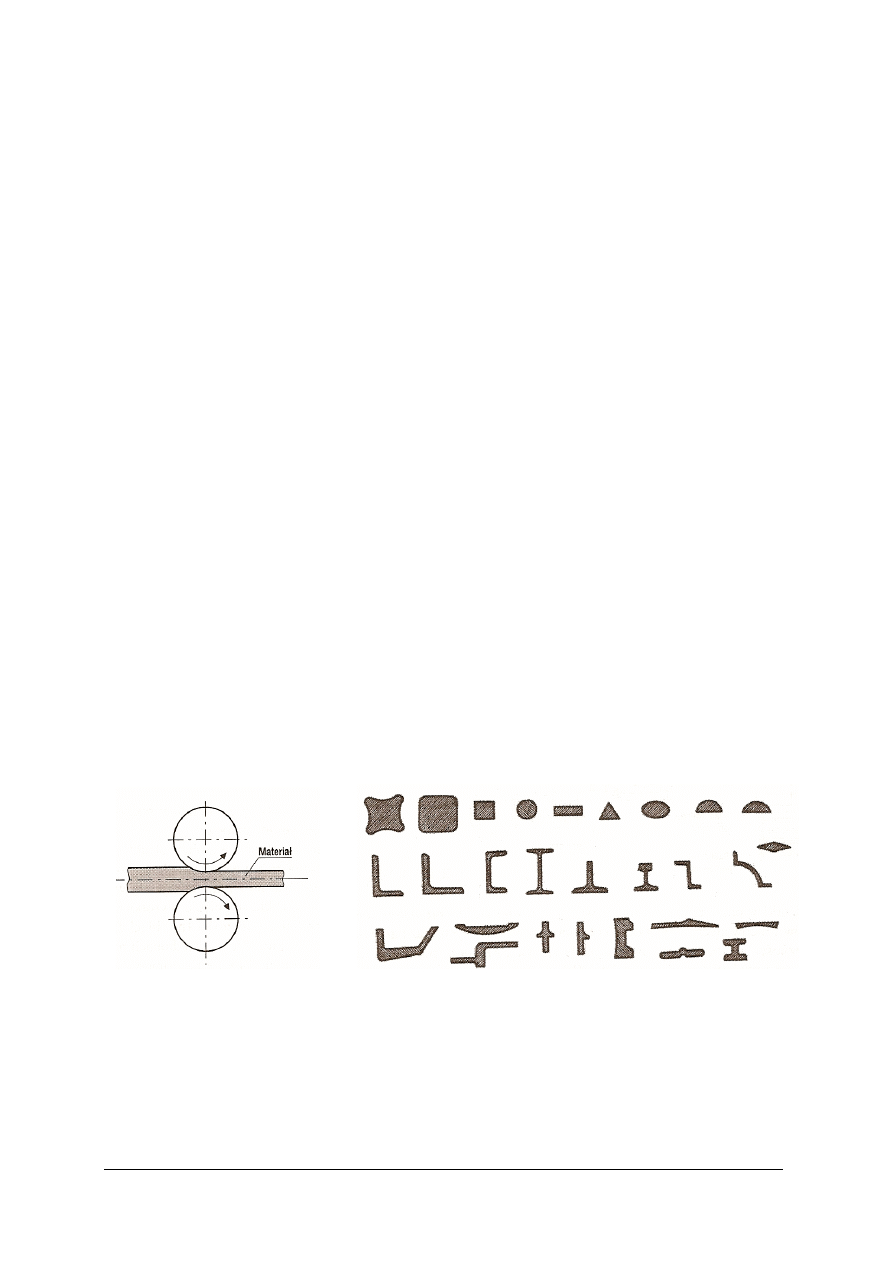

Walcowanie polega na kształtowaniu materiału przepuszczając go pomiędzy obracającymi

się walcami. Ponieważ prześwit między walcami można regulować oraz kształt powierzchni

walców może być różny, następuje wydłużenie materiału kosztem jego grubości oraz zmiana

kształtu. W wyniku walcowania otrzymuje się bardzo wiele półproduktów lub wyrobów

gotowych. Rys. 1 przedstawia zasadę walcowania, natomiast rys. 2 przykłady wyrobów

walcowanych.

Rys.1. Zasada walcowania [2, s. 113] Rys. 2. Przykłady wyrobów walcowanych [2, s. 119]

Większość tzw. kształtowników, np. pręty, ceowniki, kątowniki, teowniki a także np. szyny

kolejowe wytwarza się metodą walcowania. Walcowaniu poddaje się nie tylko wyroby stalowe,

ale także metale kolorowe lub ich stopy.

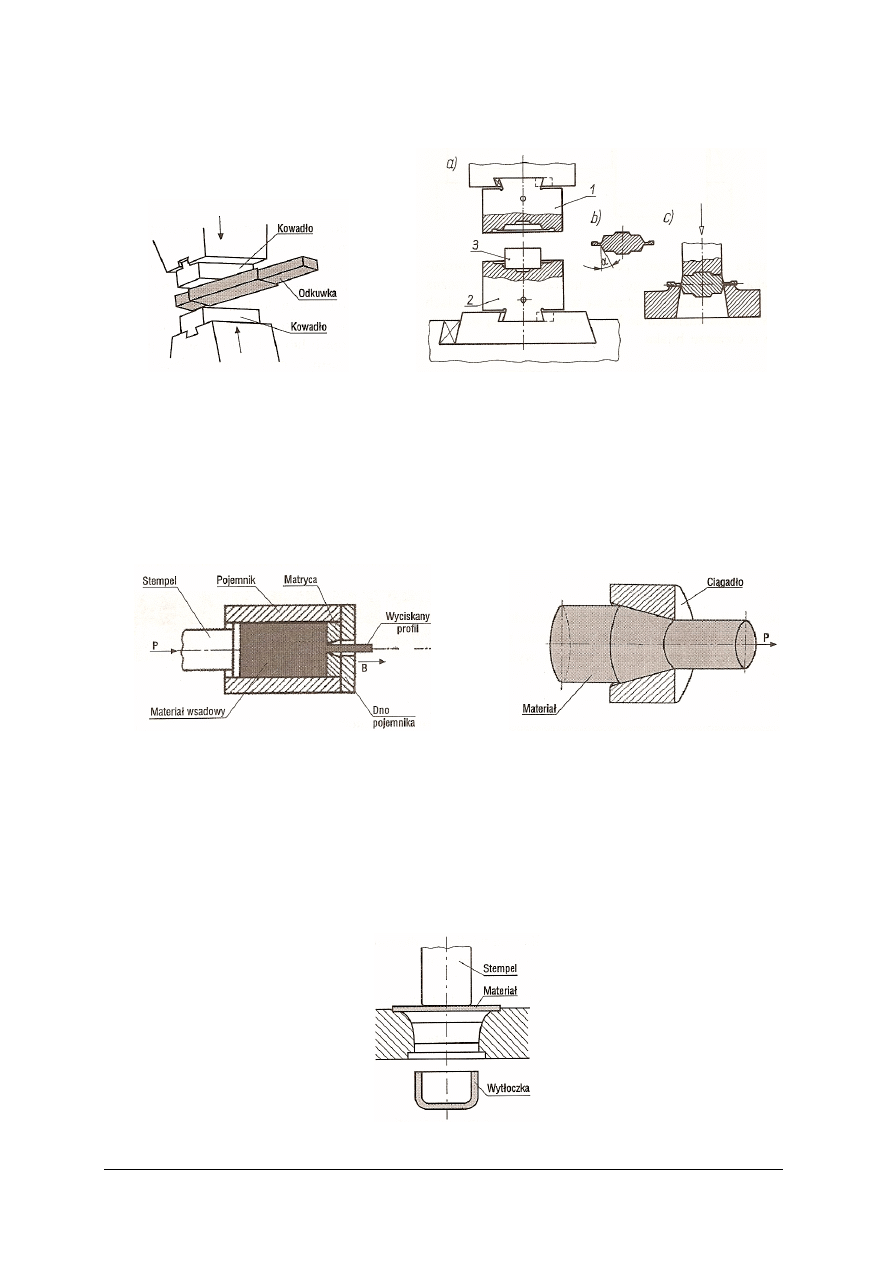

Kucie polega na otrzymaniu pożądanego kształtu materiału w wyniku ściskania go

w matrycach lub w wyniku ściskania pomiędzy kowadłami. Kucie znane jest człowiekowi od

tysiącleci, przykładem niech będzie praca kowala. Rys. 3 przedstawia zasadę kucia swobodnego,

gdzie kowal umieszczając kuty materiał pomiędzy uderzające kowadła kształtuje go

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

wg własnego uznania. Z góry zadany kształt można uzyskać umieszczając materiał w matrycy,

rys. 4 pokazuje zasadę kucia matrycowego.

Rys. 3. Zasada kucia [2, s. 113]

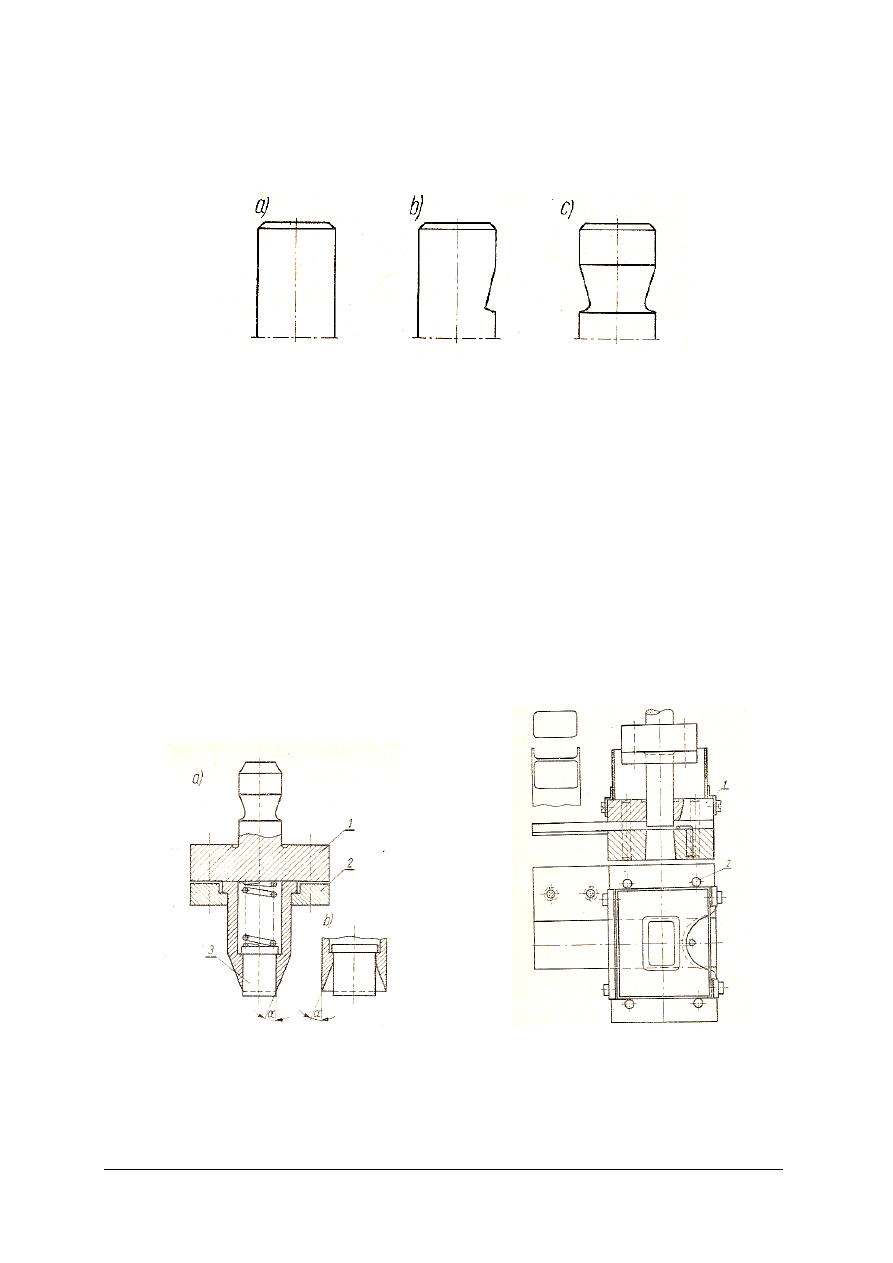

Rys. 4. Kucie matrycowe [3, s. 184]

a) zamocowanie matrycy, b) odkuwka, c) okrojnik,

1,2- górna i dolna część matrycy, 3-materiał wyjściowy do

kucia

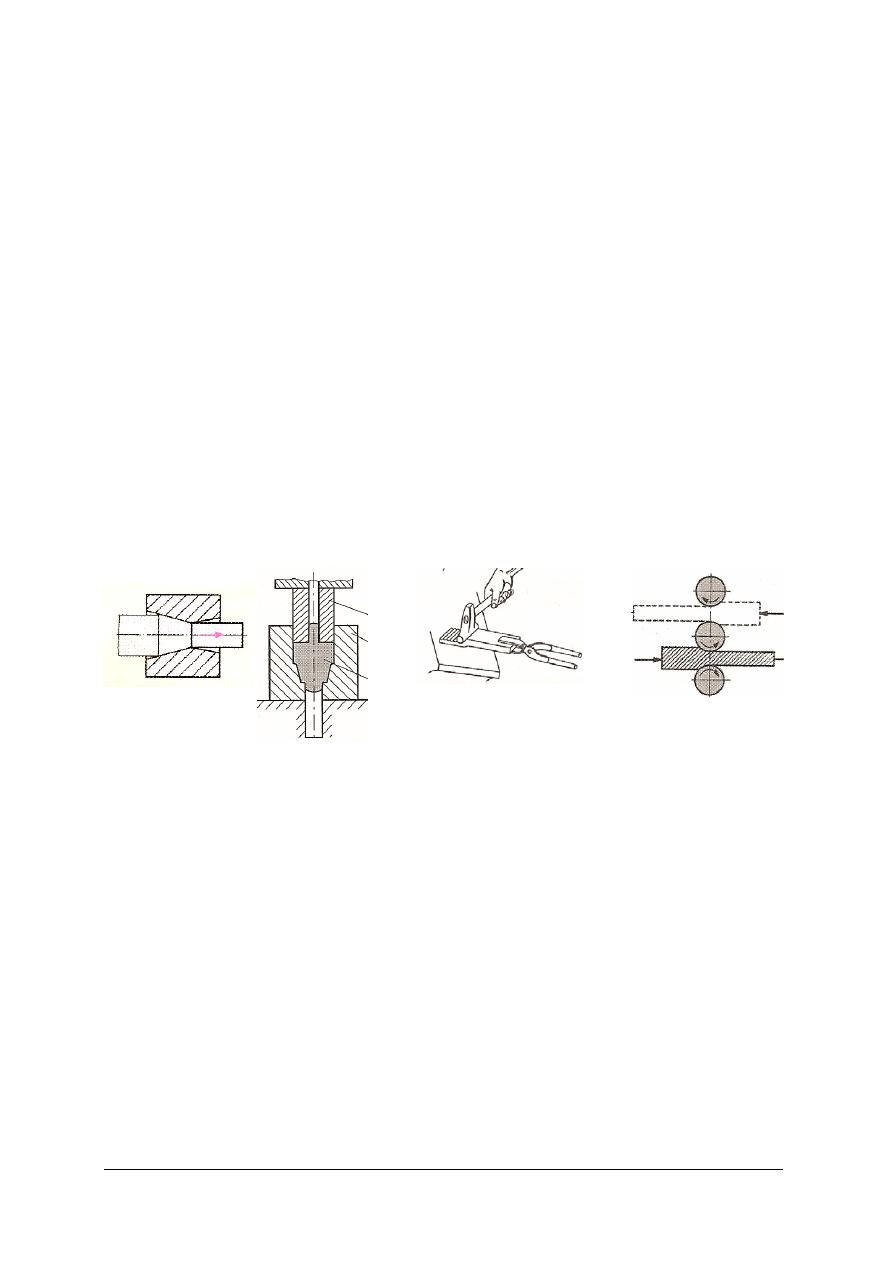

Zasadę ciągnienia i wyciskania przedstawiają rys. 5 i 6. Ciągnieniu podlegają przede

wszystkim druty, kiedy zależy nam na małych przekrojach, dokładnych wymiarach i gładkiej

oraz czystej powierzchni. W wyniku wyciskania można otrzymać produkty o bardzo

skomplikowanych kształtach, zaletą wyciskania jest duża elastyczność w asortymencie

produkcji, wystarczy zmienić matrycę (rys. 6).

Rys. 5. Ciągnienie

[2,

s.

124]

Rys. 6. Wyciskanie [2, s. 127]

Ciągnienie polega na przeciąganiu materiału wyjściowego przez ciągadło, w wyniku ciągnienia

otrzymuje się druty o średnicy nawet do 0,002 mm, a także rury okrągłe i pręty profilowane.

Wyciskanie polega na wypływie materiału z zamkniętej matrycy przez otwór o ściśle

określonym kształcie. W wyniku wyciskania można otrzymać przedmioty o kształcie nie

dającym się wykonać żadnym innym sposobem.

Tłoczenie to proces obróbki plastycznej najbliższy blacharzowi samochodowemu. W wyniku

tłoczenia otrzymuje się elementy i części maszyn z blach i taśm. Rys. 7 przedstawia typową

operację tłoczenia. Więcej o tłoczeniu dowiecie się z podrozdziału 4.1.1.3.

Rys. 7. Zasada tłoczenia [2, s. 113]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.1.2. Wpływ temperatury na plastyczność

W wyniku obróbki plastycznej, nie tylko zmianie ulega kształt materiału, ale także jego

własności fizyczne i chemiczne. Decydujący wpływ na te własności ma temperatura obróbki

plastycznej. Każdą obróbkę plastyczną można podzielić na:

− obróbkę plastyczną prowadzoną na zimno,

− obróbkę plastyczną prowadzoną na gorąco.

To, czy obróbka plastyczna prowadzona jest na zimno czy na gorąco zależy od temperatury

rekrystalizacji. Temperatura rekrystalizacji jest zależna od rodzaju metalu lub stopu metalu,

np. dla stali temperatura rekrystalizacji wynosi ok. 550

o

C, a dla cyny ok. 20

o

C. Jeśli dla danego

materiału prowadzi się obróbkę plastyczną w temperaturze powyżej temperatury rekrystalizacji

to jest to obróbka plastyczna na gorąco, jeśli zaś poniżej temperatury rekrystalizacji to mamy do

czynienia z obróbką plastyczną na zimno. W wyniku obróbki plastycznej na zimno następuje

zmiana wielu własności materiału, zwana ogólnie zgniotem; w wyniku zgniotu materiał jest

bardziej wytrzymały oraz twardy. Ponadto struktura wewnętrzna materiału przybiera postać

włóknistą oraz występują wewnątrz materiału naprężenia wewnętrzne. Mówiąc inaczej,

w wyniku obróbki plastycznej na zimno nie tylko zmieniamy kształt materiału, ale także jego

własności mechaniczne. Jeżeli zależy nam tylko na zmianie kształtu obrabianego materiału,

obróbkę plastyczną należy prowadzić na gorąco, bo tylko wtedy własności fizyczne i chemiczne

materiału nie ulegną zmianie. Blacharz samochodowy kształtując plastycznie blachę prowadzi

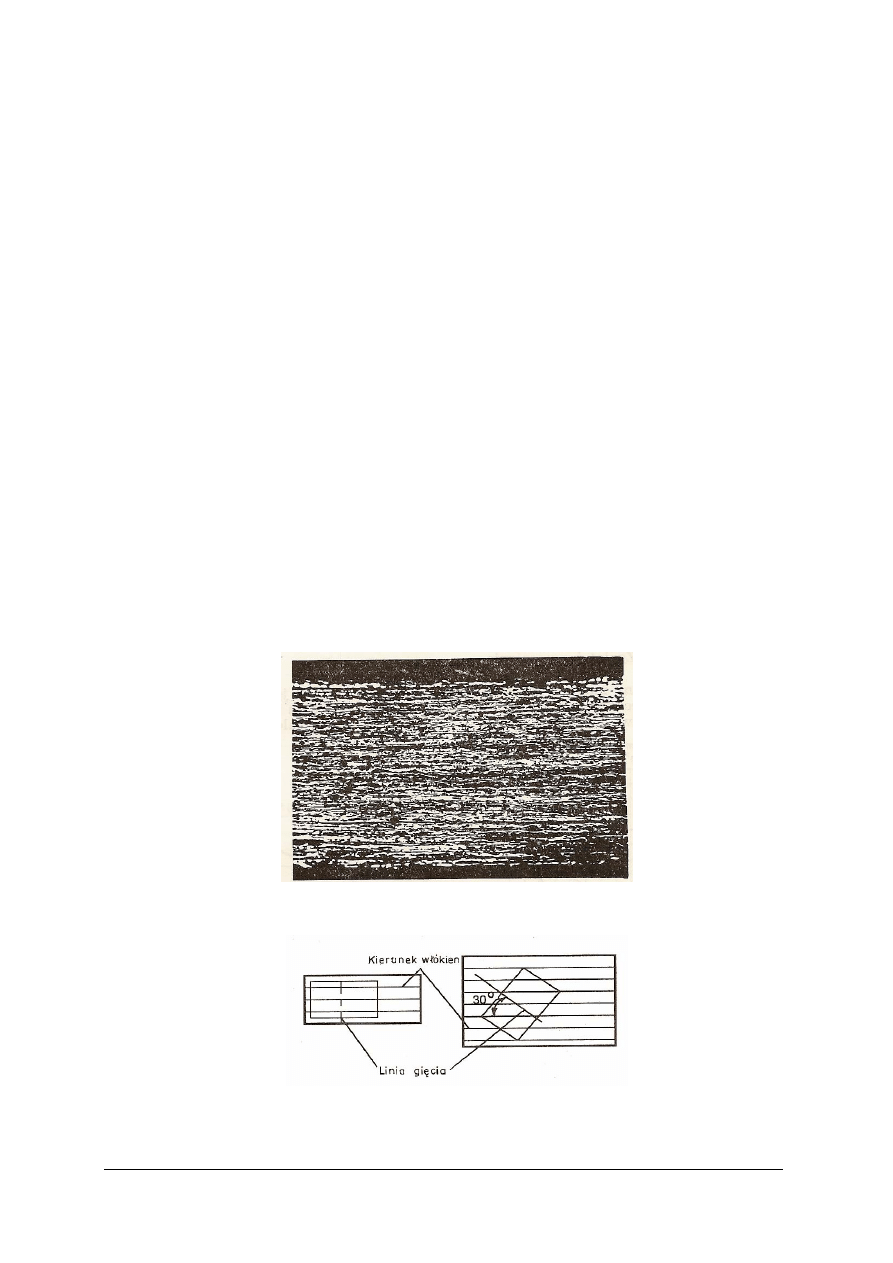

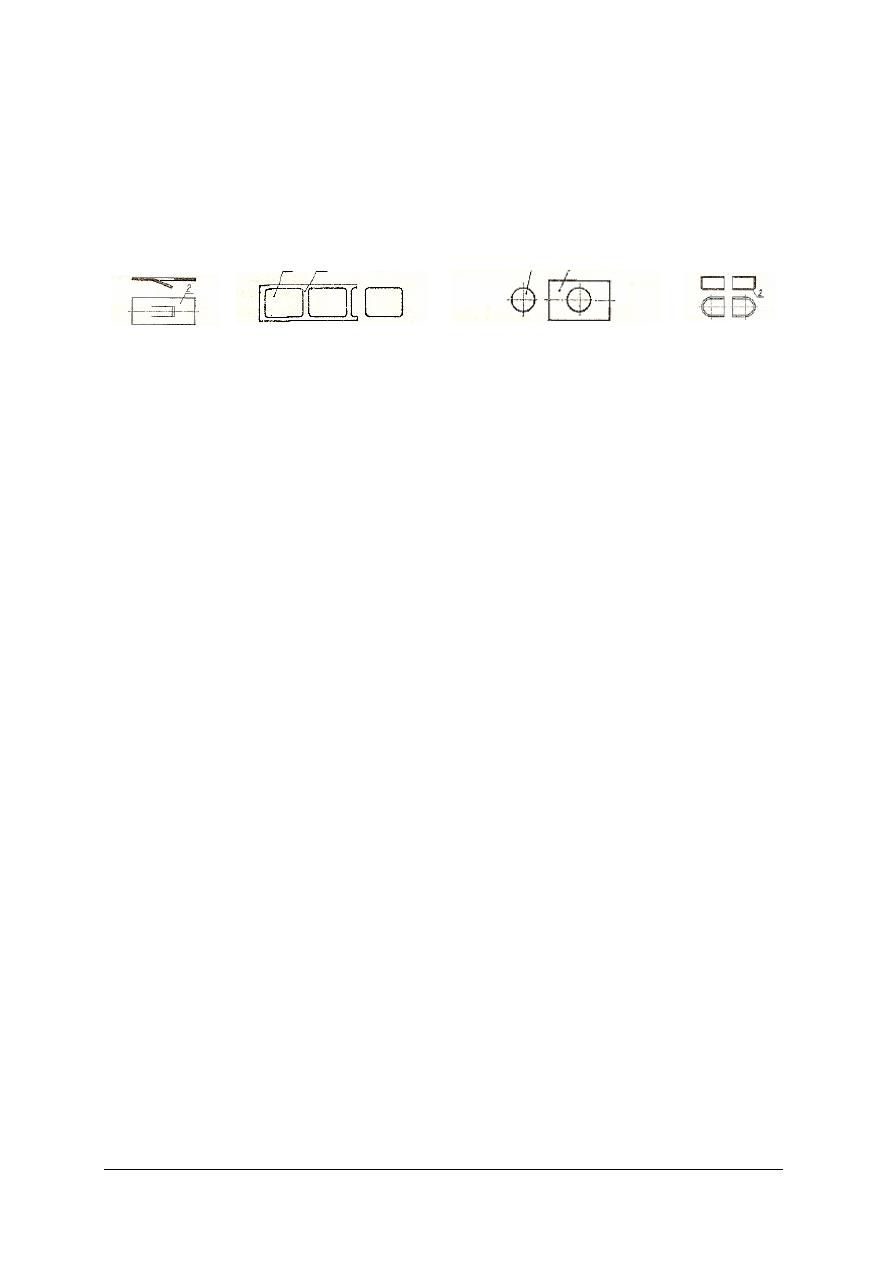

prawie zawsze obróbkę plastyczną na zimno. Rys. 8 przedstawia fotografię struktury włóknistej

materiału poddanego obróbce plastycznej na zimno, materiał taki wykazuje znacznie większe

własności mechaniczne w kierunku wzdłuż włókien; tę właściwość powinien wykorzystać

blacharz samochodowy podczas projektowania wykrawania z blachy (rys. 9). Podczas gięcia

wyrobu należy starać się, by linia gięcia była prostopadła do linii włókien lub nachylona pod

kątem nie mniejszym niż 30

o

w stosunku do linii włókien.

Rys. 8. Struktura włóknista materiału obrobionego plastycznie na zimno, pow.380X [1, s. 27]

Rys. 9. Rozmieszczenie wykroju w stosunku do kierunku włókien [5, s. 41]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.1.3. Operacje tłoczenia

Tłoczenie to proces obróbki plastycznej, w wyniku, której materiał w postaci blachy lub

taśmy ulega cięciu lub kształtowaniu.

Materiałem wyjściowym podczas tłoczenia są półprodukty, których grubość jest bardzo mała

w stosunku do innych wymiarów. Materiały do tłoczenia wykonuje się ze stali, metali

kolorowych i ich stopów, a także papier, karton, folie z tworzyw sztucznych. Materiały do

tłoczenia to blachy, taśmy, folie lub płyty. Przykład operacji cięcia przedstawia rys. 10, a

operacji kształtowania: rys. 11.

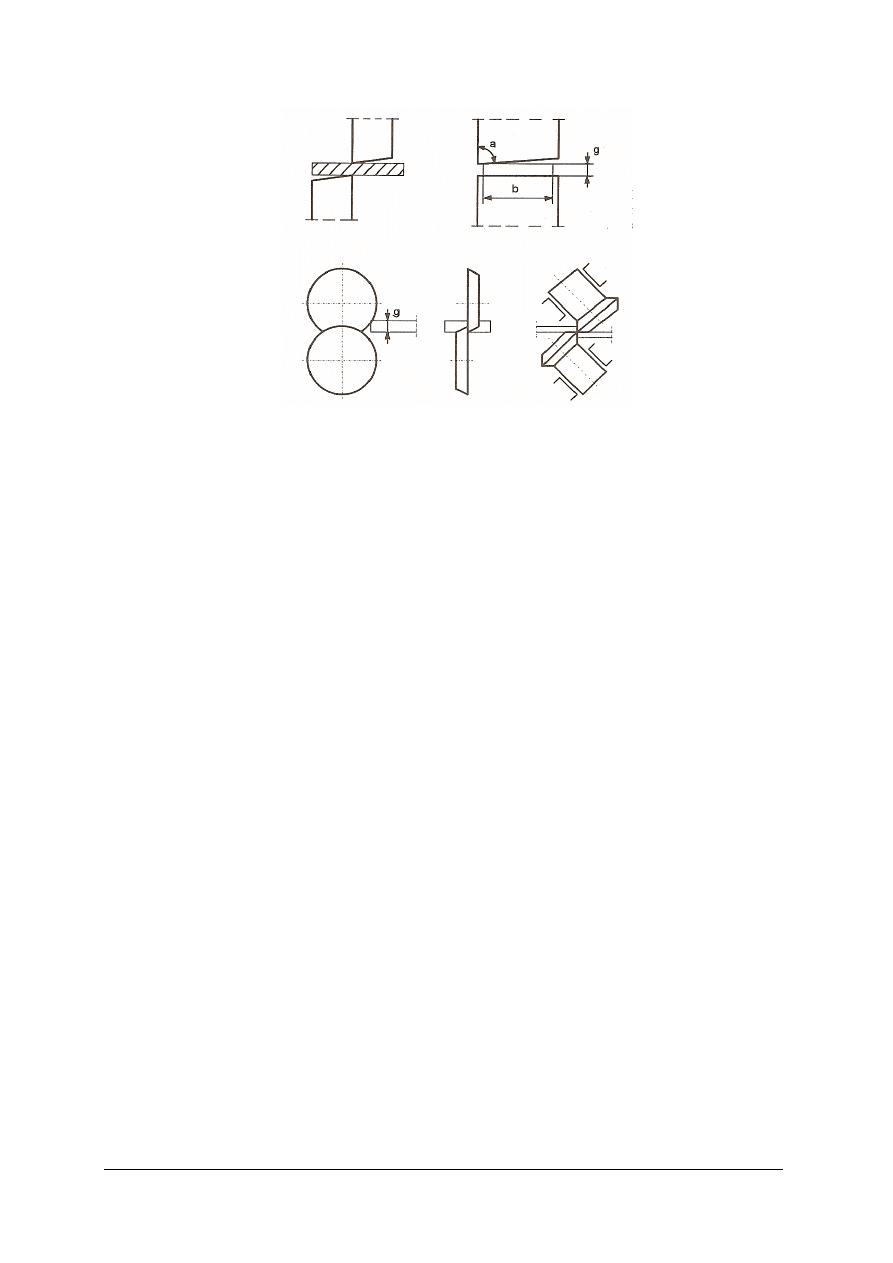

Rys. 10. Cięcie blachy – przykłady [3, s. 39]

Rys. 11. Kształtowanie blachy [3, s. 50]

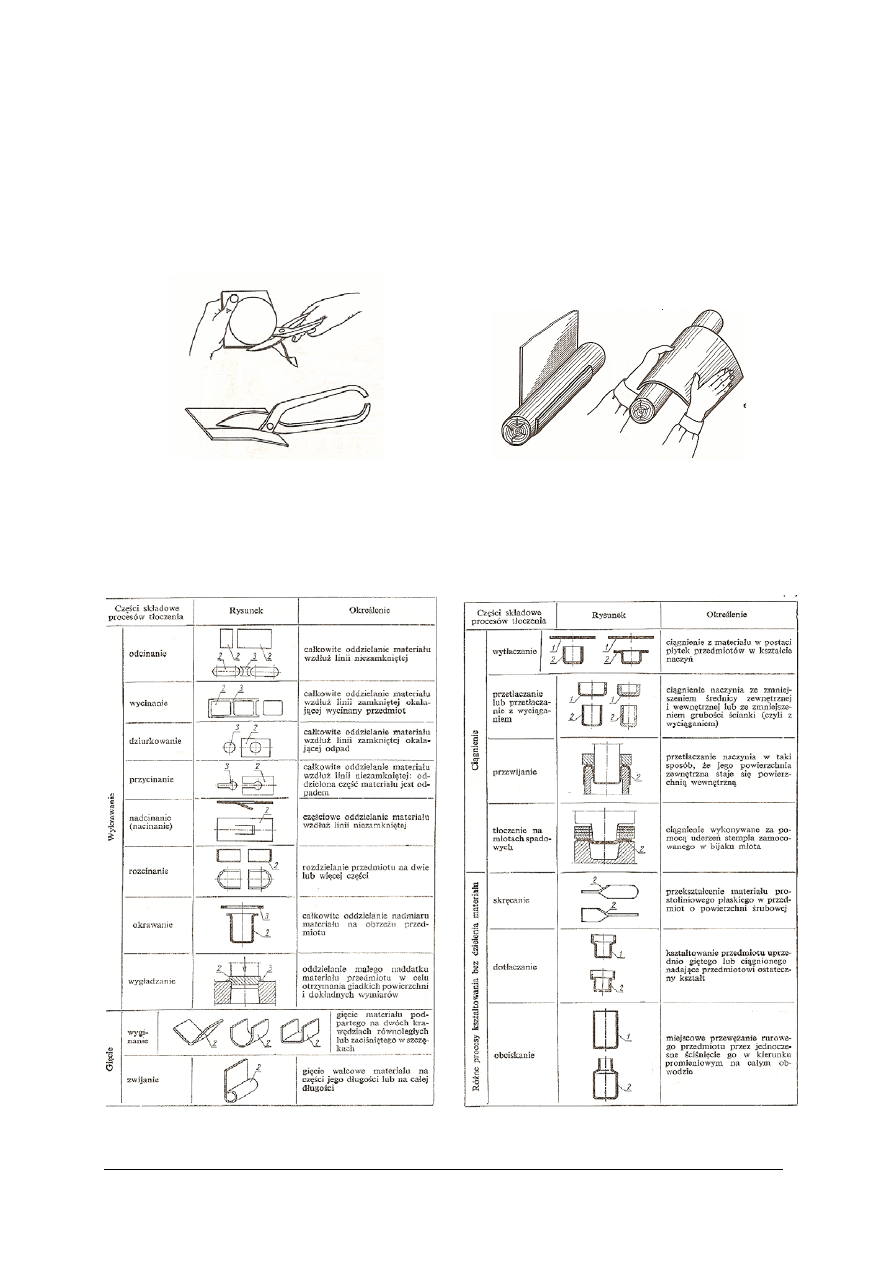

W praktyce przemysłowej można znaleźć bardzo wielu szczegółowych operacji cięcia

i kształtowania; tabela 1 przedstawia i opisuje różne przykłady tłoczenia.

Tabela 1. Operacje tłoczenia [7, s. 541] część 1

część 2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Tabela 1. Operacje tłoczenia [7, s. 541

część 3

Wykrawanie czyli cięcie materiału może całkowicie lub częściowo oddzielić wyrób od

materiału wyjściowego; wykrawanie to: odcinanie, wycinanie, dziurkowanie, przycinanie,

nadcinanie, rozcinanie, okrawanie i wygładzanie.

Procesy kształtowania to: gięcie, ciągnienie oraz wiele szczegółowych procesów

kształtowania, w tabeli 1 uwidoczniono charakterystyczne metody kształtowania przedmiotów

przez wytłaczanie.

Analizując tabelę1 można stwierdzić:

– całość procesów tłoczenia można podzielić na:

− wykrawanie (cięcie),

− gięcie,

− kształtowanie.

– wykrawanie polega na zerwaniu spójności materiału i jego całkowitym lub częściowym

oddzieleniu od materiału wyjściowego,

– gięcie to proces kształtowania materiału, kiedy jego grubość nie zmienia się,

– pod pojęciem kształtowania rozumie się procesy ciągnienia oraz nadawania kształtów

półfabrykatom.

W praktyce warsztatowej przyjęto zwyczajowo, że cięcie na prasach mechanicznych za pomocą

narzędzi zwanych wykrojnikami nazywa się wykrawaniem, natomiast cięcie nożycami oraz

innymi narzędziami ręcznymi i zmechanizowanymi nazywa się po prostu cięciem (rys. 10).

Podczas wykonywania zadań zawodowych blacharz samochodowy może wykonywać zarówno

cięcie jak i wykrawanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

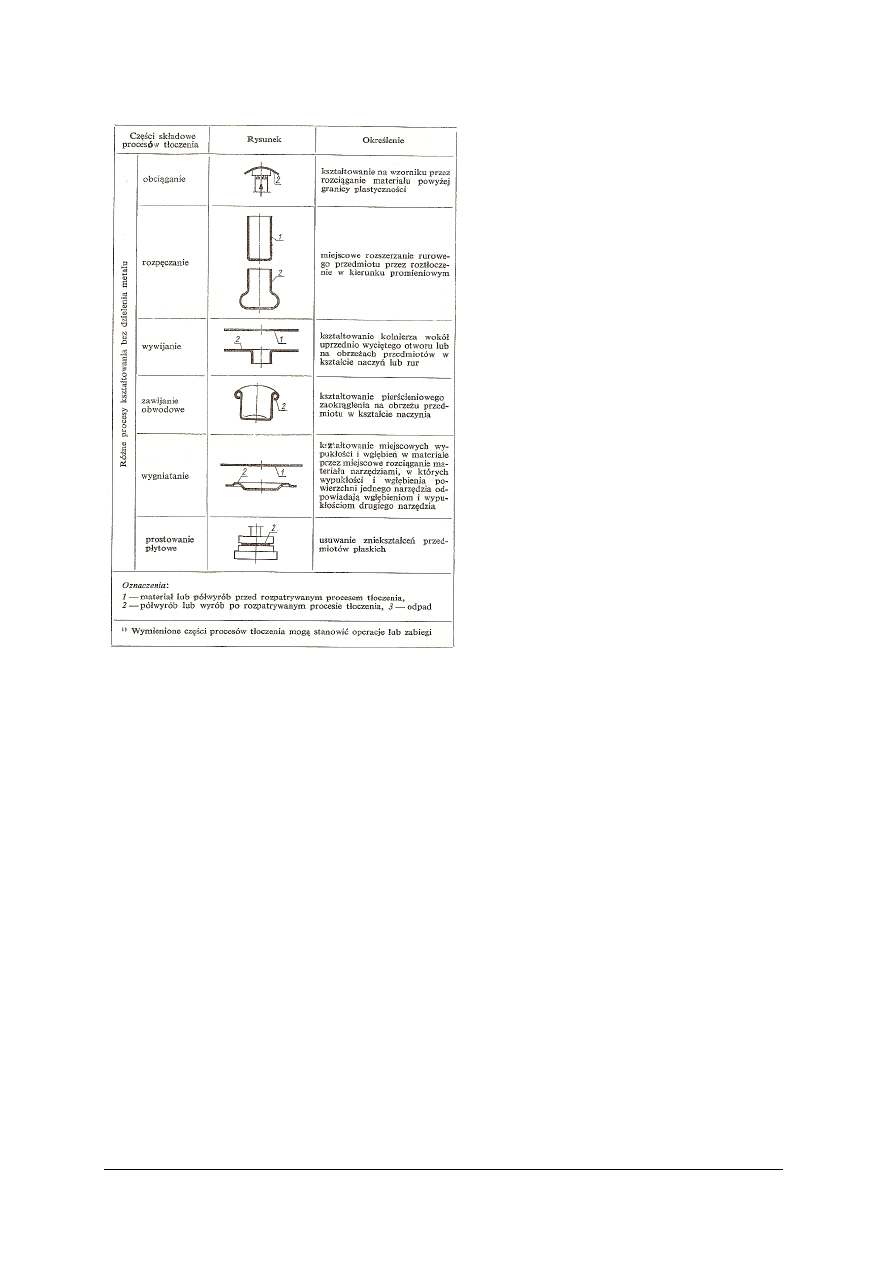

Podczas wykrawania wielu jednakowych wyrobów (wykrojów) zachodzi konieczność ich

rozplanowania na płaszczyźnie blachy (rys. 12) korzystając z tabel (tabela 2) można określić

minimalne odstępy podczas wykrawania elementów okrągłych i prostokątnych.

Rys. 12. Przykład rozmieszczenia wykrojów w pasie materiału [5, s. 42]

Tabela 2. Dopuszczalne odstępy (w mm) dla wykrywanych przedmiotów stalowych [5, s. 42]

Przy doborze narzędzi do cięcia zachodzi konieczność określenia siły niezbędnej do wykonania

operacji cięcia, poniżej przedstawiono schematy typowych nożyc(rys. 13,14) oraz wzory do

obliczenia siły cięcia:

a) nożyce o nożach równoległych: P = 1,2bgRt,

b) nożyce o nożach skośnych:

P = 0, 65

t

R

tg

g

α

2

,

c) nożyce krążkowe: p = 1,2g

2

R

t,

gdzie: P [N] – siła cięcia, b [mm] – szerokość cięcia, g [mm] – grubość materiału, R

t

[MPa] –

wytrzymałość materiału na ścinanie, α [

0

] – kąt nachylenia noża.

Rys. 13. Cięcie nożycami równoległymi [5, s. 43]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 14. Cięcie nożycami skośnymi i krążkowymi [5, s. 44]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega proces obróbki plastycznej?

2. Na czym polega proces walcowania?

3. Czym różnią się: ciągnienie i wyciskanie?

4. Jaka jest temperatura rekrystalizacji stali?

5. Co to jest zgniot?

6. Dlaczego cięcie nazywamy nieraz wykrawaniem?

7. Jakie są główne procesy tłoczenia?

8. Do jakiego procesu tłoczenia zaliczysz dziurkowanie, a do jakiego zwijanie?

4.1.3. Ćwiczenia

Ćwiczenie 1

Masz do dyspozycji pas blachy stalowej o wymiarach: 1 x 500 x 2500

mm

z przeznaczeniem do wykrawania krążków kołowych o promieniu r = 6,2 cm. Wykorzystując

dane zawarte w tabeli 2 z poradnika ucznia, zaplanuj graficznie tzw. kartę kroju, czyli układ

wycinanych krążków, tak by najlepiej wykorzystać materiał. Powtórz ćwiczenie, jeśli wykrojem

ma być prostokąt o wymiarach: 120 x 550mm.

Sposób wykonania ćwiczenia

Aby

wykonać ćwiczenie powinieneś:

1) narysować w skali pas blachy,

2) odnaleźć w tabeli 2 dla danej grubości blachy stosowne dane,

3) wrysować krążki i prostokąty w pas blachy, tak by najlepiej wykorzystać powierzchnię

blachy,

4) policzyć liczbę wykrojów.

Wyposażenie stanowiska pracy:

− materiały piśmienne i kreślarskie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ćwiczenie 2

Oblicz jakiej siły należy użyć, by przeciąć pas blachy o wymiarach: 1,5 x 120mm oraz

wytrzymałości na ścinanie R

t

= 320MPa, jeśli użyje się: a) nożyc o nożach równoległych,

b) nożyc krążkowych, c) nożyc o nożach skośnych (α = 85

0

). W przypadku, których nożyc

można użyć najmniejszej siły?

Sposób wykonania ćwiczenia

Aby

wykonać ćwiczenie powinieneś:

1) przypisać wzory do obliczania siły cięcia do odpowiednich nożyc,

2) obliczyć siłę cięcia dla poszczególnych nożyc zachowując układ jednostek miar SI,

3) wskazać te nożyce, dla których siła cięcia jest najmniejsza.

Wyposażenie stanowiska pracy:

– materiały piśmienne,

– tablice matematyczne,

– kalkulator.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) scharakteryzować proces obróbki plastycznej na zimno?

2) zaplanować rozmieszczenie wykrojów?

3) obliczyć minimalną siłę niezbędną do cięcia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Organizacja cięcia blachy

4.2.1. Materiał nauczania

4.2.1.1. Blachy na nadwozia

Najbardziej popularnym materiałem w tłocznictwie jest stal miękka o zawartości węgla

0,05 – 0,15%C w postaci:

– blach w arkuszach – bez oznaczenia,

– blach w kręgach – oznaczana symbolem K,

– taśm ciętych z blach – oznaczana symbolem c.

Na nadwozia samochodowe nadają się blachy cienkie, tzn. takie których grubość nie przekracza

2,5 mm.

Ze względu na jakość blach i taśm można wyróżnić:

− blachy Ia – najwyższej jakości przeznaczone na zewnętrzne elementy nadwozia samochodu

osobowego,

− blachy Ib - dobrej jakości przeznaczone na widoczne wewnętrzne elementy nadwozia

samochodu osobowego i zewnętrzne elementy innych pojazdów,

− blachy II – zwykłej jakości przeznaczone na wewnętrzne elementy nadwozia.

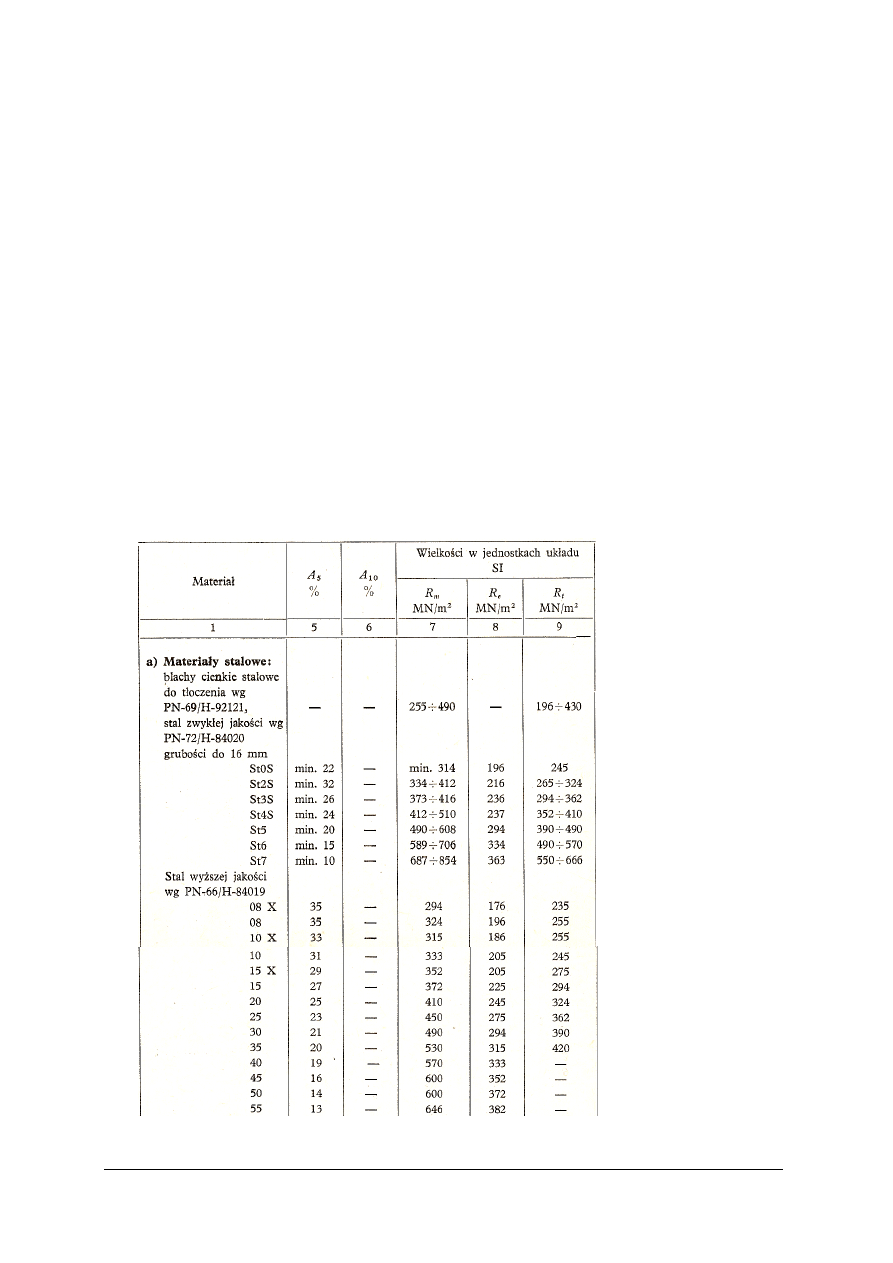

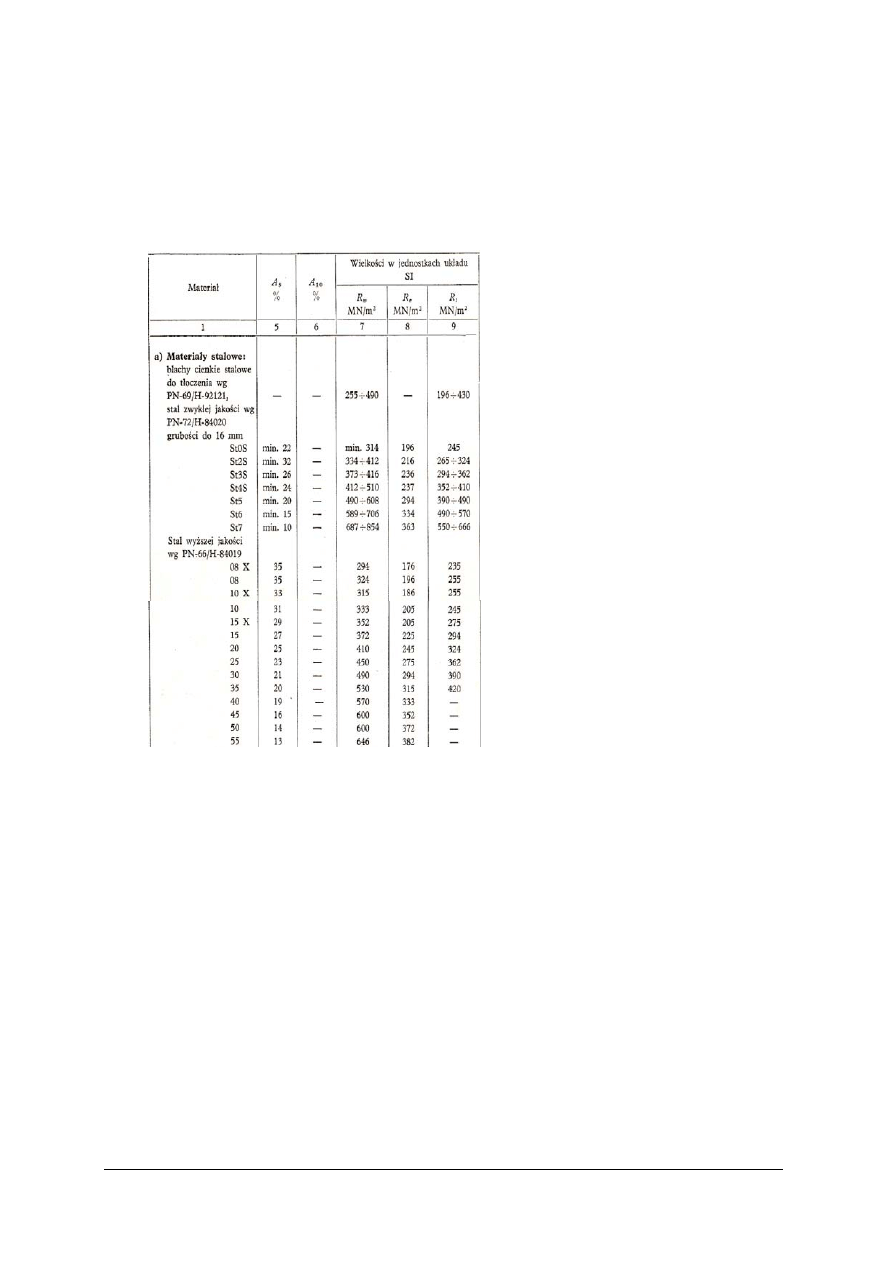

Tabela 3. Wybrane własności mechaniczne stali do tłoczenia [6, s. 18]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Ze względu na własności tłoczne i mechaniczne, blachy i taśmy dzieli się na:

− blachy kategorii USB – na najtrudniejsze wytłoczki,

− blachy kategorii SSB – na szczególnie trudne wytłoczki,

− blachy kategorii SB –na bardzo trudne wytłoczki,

− blachy kategorii B – bardzo głębokotłoczone,

− blachy kategorii G – głębokotłoczone,

Ze względu na dokładność wykonania blachy dzielimy na:

− blachy „wg” – wysoka dokładność wykonania,

− blachy „pg” – podwyższona dokładność wykonania,

− blachy „bez oznaczenia” – zwykła dokładność wykonania.

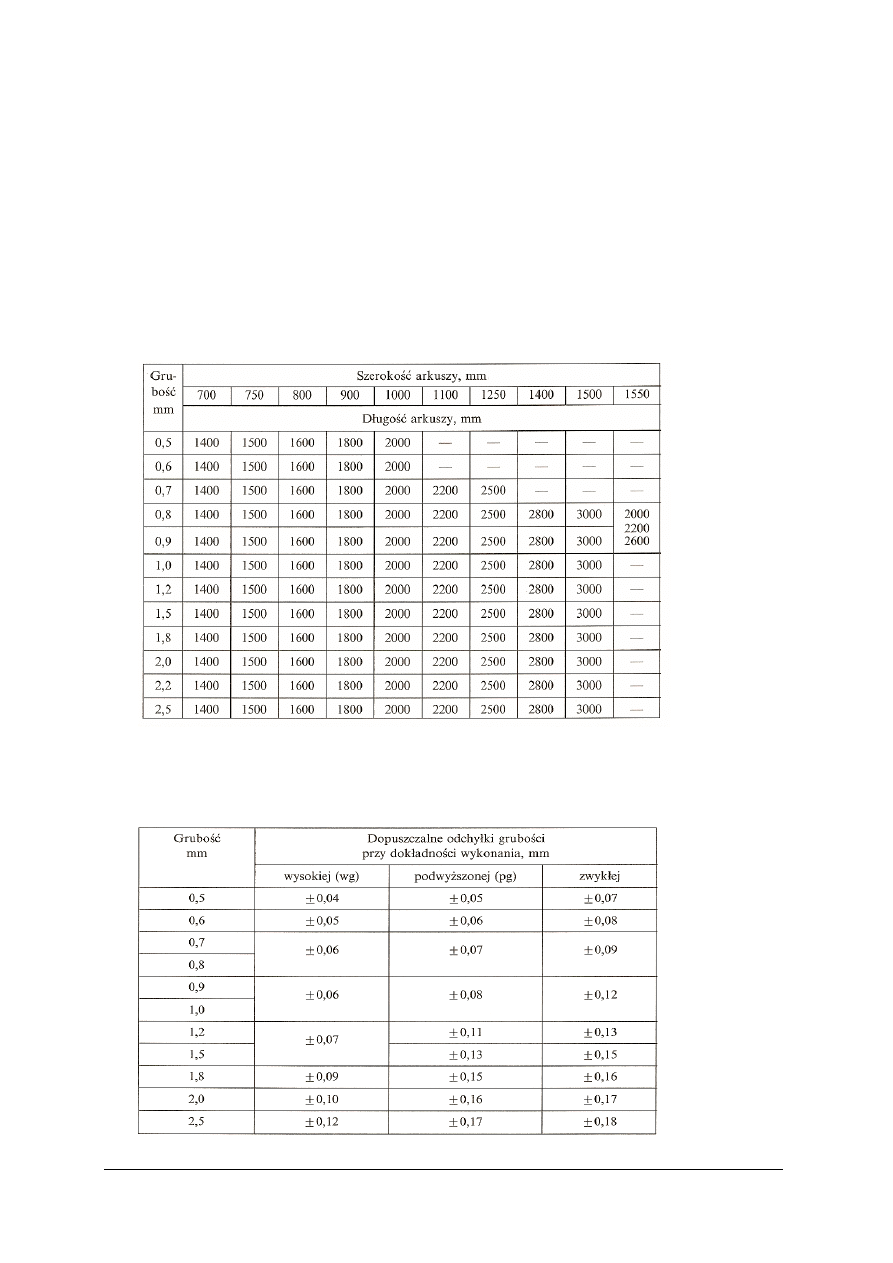

Tabela 4. Wymiary arkuszy blach [5, s. 33]

Ze względu na gładkość powierzchni, blachy wykonuje się jako: gładkie (g), matowe (m),

chropowate (r) i zwykłe (bez oznaczenia). W tabelach 3, 4 i 5 przedstawiono wybrane własności

i wymagania dla blach i taśm na nadwozia samochodowe.

Tabela 5. Odchyłki grubości blach do tłoczenia [5, s. 33]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

W budowie nadwozi samochodowych coraz częściej stosuje się blachy ocynkowane.

Grubość warstwy cynku określa się jako masę cynku przypadającą na 1m

2

powierzchni blachy i

wyróżnia blachy: 100, 200, 275, 350, 450g/m2 oraz oznacza odpowiednio: 100, 200, 275, 350 i

450.

W zależności od rodzaju powłoki cynku rozróżnia się blachy ocynkowane:

− Z – blachy o powłoce cynku z kwiatem,

− ZM – blachy o powłoce cynku ze zmniejszonym kwiatem,

− W – blachy o powłoce cynku wygładzonej,

− ZS – blachy o powłoce cynku z warstwą stopową.

Oznaczanie blach nadwoziowych

Przykład: blacha nadwoziowa Ia-m-SSB 0,8 wg x1500x3000, oznacza blachę grubości 0,8mm

i wymiarach 1500x3000mm w arkuszach (brak oznaczenia) o jakości powierzchni Ia, matowa

(m) przeznaczona na szczególnie trudne wytłoczki SSB.

4.2.1.2. Przygotowanie blach do operacji tłoczenia

W warunkach przemysłowych blachy przed skierowaniem do tłoczni podlegają:

–

sortowaniu wg kategorii i wymiarów,

–

badaniu tłoczności,

–

prostowaniu,

–

oczyszczeniu

Badanie tłoczności blachy przeprowadza się na przyrządzie Erichsena wciskając w próbkę

kulkę do momentu pojawienia się pęknięcia. Miarą tłoczności jest głębokość wytłoczonego

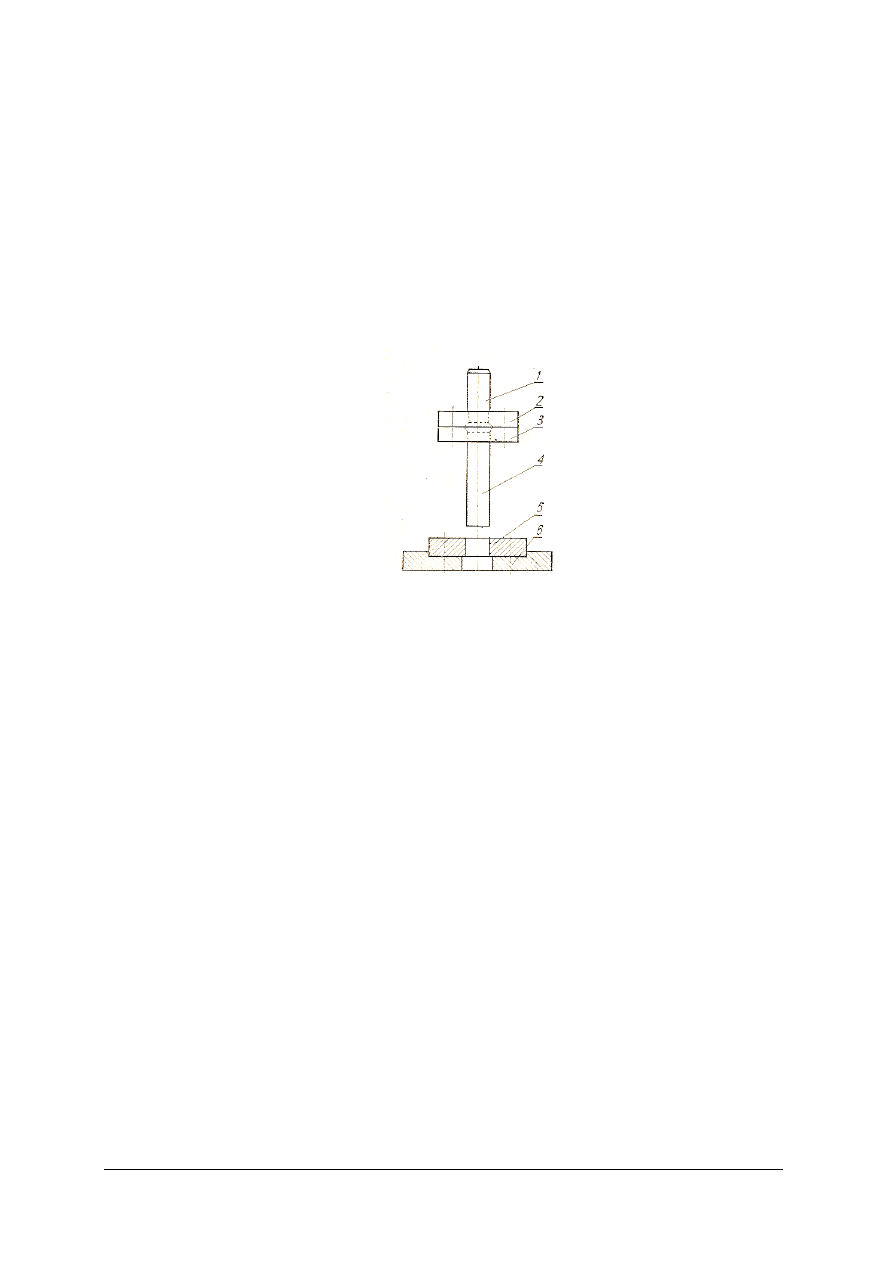

wgłębienia. Rys 15 przedstawia budowę i działanie przyrządu Erichsena. Próbkę 2 mocuje się

między matrycą 3, a dociskaczem 4; kulka 1 dociskana jest stemplem, a moment pęknięcia

można obserwować poprzez lusterko 5. Na skali 6 odczytuje się głębokość wgłębienia.

Rys. 15. Przyrząd Erichsena, opis w tekście [8, s. 73]

Blachy dostarczane w kręgach podlegają prostowaniu na prostowarkach (rys 16).

Czyszczenie blach polega na usunięciu rdzy, zgorzeliny oraz smarów i olejów. Rdzę i zgorzelinę

usuwa się mechanicznie szczotkami lub szlifierkami obrotowymi lub chemicznie poprzez

trawienie. Smary i oleje z pozostałości po transporcie i magazynowania blach usuwa się

mechanicznie przez szorowanie szczotkami zanurzonymi w rozpuszczalniku lub myje się

powierzchnie blachy w gorącej kąpieli ługowej lub w rozpuszczalniku.

W dużych zautomatyzowanych tłoczniach proces prostowania i czyszczenia odbywa się

automatycznie przed cięciem materiału. Rys. 16 przedstawia prostowarkę blach dla blach

dostarczanych do tłoczni w kręgach, oprócz prostowania blachy następuje jej czyszczenie,

smarowanie i cięcie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 16. Schemat prostowarki blach [5, s. 28]

W warunkach warsztatu blacharskiego, podczas prac naprawczych zachodzi konieczność

miejscowego oczyszczenia skorodowanych blach a także usunięcie powłoki lakierowej z części

nadwozia.

Usuwanie ognisk korozyjnych najczęściej odbywa się poprzez:

− mechaniczne czyszczenie szczotkami stalowymi ręcznie lub mechanicznie,

− wytrawianie w rozcieńczonym kwasie siarkowym lub solnym, przy czym należy pamiętać,

by po operacji wytrawiania zmyć czystą powierzchnię środkiem neutralizującym i zabezpieczyć

surowe miejsce antykorozyjnie. Wytrawianie chemiczne jest sposobem dość agresywnym,

pozostawienie blachy po jej wytrawieniu w stanie czystym bardzo szybko powoduje

powstawanie ognisk korozyjnych.

Powłokę lakierową skutecznie usuwa się metodami chemicznymi. Wprawdzie można to zrobić

mechanicznie, ale jest to sposób pracochłonny i mało efektywny. Usuwając lakier metodą

chemiczną należy zwilżyć powłokę lakierową odpowiednim zmywaczem, następnie odczekać

kilkanaście minut, by rozłożony chemicznie lakier łatwo usunąć szczotką drucianą.

4.2.1.3. Zasady bhp podczas cięcia i wykrawania

Podczas cięcia i wykrawania pracownik narażony jest na:

− skaleczenia i urazy mechaniczne rąk pochodzące od ostrych krawędzi blachy oraz

zadziorów powstałych w wyniku cięcia blachy,

− urazy mechaniczne ciała na skutek niewłaściwego transportu arkuszy blach,

− urazy mechaniczne ciała, w szczególności rąk na skutek niewłaściwego obsługiwania pras

podczas wykrawania,

− urazy oczu na skutek niewłaściwego posługiwania się przecinarkami i szlifierkami,

− zatrucie dróg oddechowych w wyniku niewłaściwego posługiwania się środkami

chemicznymi do czyszczenia blach.

Ogólne zasady bhp i p.poż. zostały opisane w jednostce modułowej O1.03 Przygotowanie

samochodu do naprawy nadwozia, obecnie przedstawione zostaną zasady bhp, których należy

przestrzegać podczas cięcia i wykrawania blach.

Zasady postępowania podczas cięcia ręcznego i czyszczenia blach:

− używać tylko sprawnych i naostrzonych narzędzi,

− stosować rękawice ochronne podczas cięcia i czyszczenia,

− stosować okulary ochronne podczas cięcia i czyszczenia blach,

− zastosować się do szczegółowych procedur podczas transportu dużych arkuszy blach,

− zabezpieczyć elementy nadwozia narażone na zniszczenie podczas cięcia wycinkowego

poszycia blach nadwozia,

− podczas czyszczenia chemicznego stosować ochronę dróg oddechowych i oczu.

Zasady postępowania podczas wykrawania:

1) Przestrzegać, aby pedał uruchamiający młot lub prasę był zabezpieczony przed możliwością

przypadkowego włączenia,

2) Uprzątnąć ze stołu prasy wszelkie przedmioty i narzędzia,

3) Nie trzymać nogi na pedale włączającym podczas wkładania półwyrobu,

4) Nie regulować i nie przełączać prasy,

5) Nie czyścić i nie smarować prasy w ruchu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

6) Zapewnić, by wszystkie ruchome części młota lub prasy były zabezpieczone osłonami,

7) Zabezpieczyć obszar pracy tłocznika uniemożliwiając włożenie rąk do tej strefy.

Zasady pracy podczas cięcia nożycami:

− używać rękawic ochronnych,

− używać sprawnych i naostrzonych nożyc,

− zabezpieczyć nożyce dźwigniowe przed samoczynnym opadnięciem dźwigni,

− stosować osłony w nożycach gilotynowych i krążkowych,

− przestrzegać sprawności instalacji elektrycznej napędzającej nożyce do cięcia,

− stosować ubiór ochronny i obuwie w dobrym stanie, zapiąć mankiety.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaką zawartość węgla ma stal stosowana w tłocznictwie?

2. Jakie blachy zalicza się do blach cienkich?

3. Jak oznacza się blachy ze względu na własności tłoczne?

4. W jakich granicach zawierają się odchyłki grubości blach do tłoczenia?

5. Co jest miarą tłoczności w próbie Erichsena?

6. W jaki sposób usunąć z blachy ogniska korozyjne?

7. Jak usunąć z blachy powłokę lakierową?

8. Jakie zagrożenia mogą wystąpić podczas cięcia i wykrawania?

4.2.3. Ćwiczenia

Ćwiczenie 1

Korzystając z danych zawartych w tabelach w podrozdziale 4.2.1.1 poradnika dla ucznia,

określ własności i parametry blachy na nadwozie samochodowe wykonanej ze stali S

t

3S

o oznaczeniu: II-g-G 0,9 pg x 1000 x 2000.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wypisać z tabel i nazwać własności i parametry dotyczące stali na nadwozia,

2) odnaleźć wartości liczbowe własności stali S

t

3S,

3) „rozszyfrować” oznaczenie blachy i podać jej parametry,

Wyposażenie stanowiska pracy:

− materiały piśmienne,

− komplet PN.

Ćwiczenie 2

Oczyść metodami mechanicznymi i zabezpiecz antykorozyjnie skorodowany płat

zewnętrznego poszycia nadwozia samochodu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dokonać oględzin skorodowanego miejsca nadwozia i ocenić zakres pracy,

2) zaplanować sposób wykonania ćwiczenia poprzez sporządzenie planu działania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

3) zastosować środki ochrony osobistej,

4) oczyścić skorodowane miejsce wykorzystując dostępne narzędzia (szczotka druciana ręczna,

szczotka druciana obrotowa),

5) zabezpieczyć antykorozyjnie oczyszczone miejsce farbą podkładową,

6) uprzątnąć stanowisko pracy.

Wyposażenie stanowiska pracy:

− materiały piśmienne,

− środki ochrony osobistej blacharza,

− narzędzia ręczne i mechaniczne do czyszczenia skorodowanych blach,

− przykłady skorodowanych blach nadwozia samochodowego,

− narzędzia i materiały malarskie.

Ćwiczenie 3

Zaplanuj organizację stanowiska pracy do następującej sytuacji: „W Twoim samochodzie

PF 126p uległa zniszczeniu pokrywa bagażnika, na „złomowisku” znalazłeś inną pokrywę

bagażnika w zadowalającym stanie: jest miejscowo skorodowana i pomalowana na zupełnie inny

kolor niż Twój samochód” Plan organizacji stanowiska pracy powinien zawierać: sposób

przygotowania odzyskanej pokrywy bagażnika do zastosowania w Twoim samochodzie, wykaz

narzędzi i materiałów niezbędnych do wykonania zadania, wykaz zagrożeń i środków ochrony

osobistej podczas wykonywania zadania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zdecydować się na metodę przystosowania odzyskanej pokrywy bagażnika do warunków

samochodu,

2) zaplanować kolejność wykonywanych czynności,

3) porządzić wykaz narzędzi i materiałów uwzględniający możliwości techniczne i finansowe,

4) przewidzieć rodzaje zagrożeń, jakie mogą wystąpić podczas pracy,

5) zaplanować środki ochrony osobistej.

Wyposażenie stanowiska pracy:

− dokumentacja techniczna samochodu PF 126p,

− materiały piśmienne,

− katalogi handlowe narzędzi czyszczących oraz środków chemicznych do usuwania powłok

lakierniczych.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) odczytać na podstawie oznaczenia własności i parametry blach?

2) oczyścić mechanicznie skorodowaną blachę nadwozia?

3) usunąć starą powłokę lakierową z nadwozia?

4) zorganizować stanowisko pracy uwzględniając aspekt bhp do

czyszczenia blach nadwozia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Technologia cięcia blachy

4.3.1. Materiał nauczania

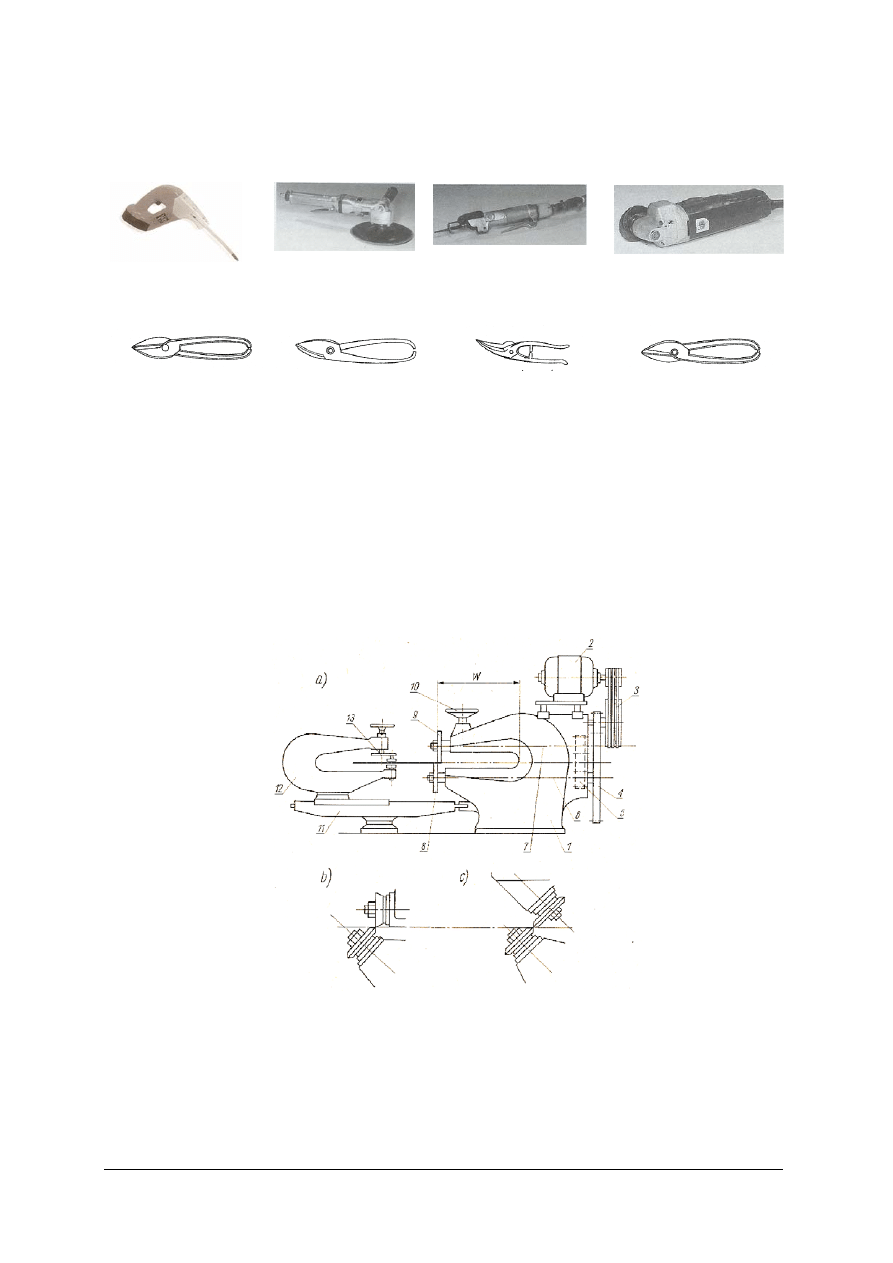

4.3.1.1. Cięcie blach narzędziami ręcznymi oraz narzędziami ręcznymi

zmechanizowanymi

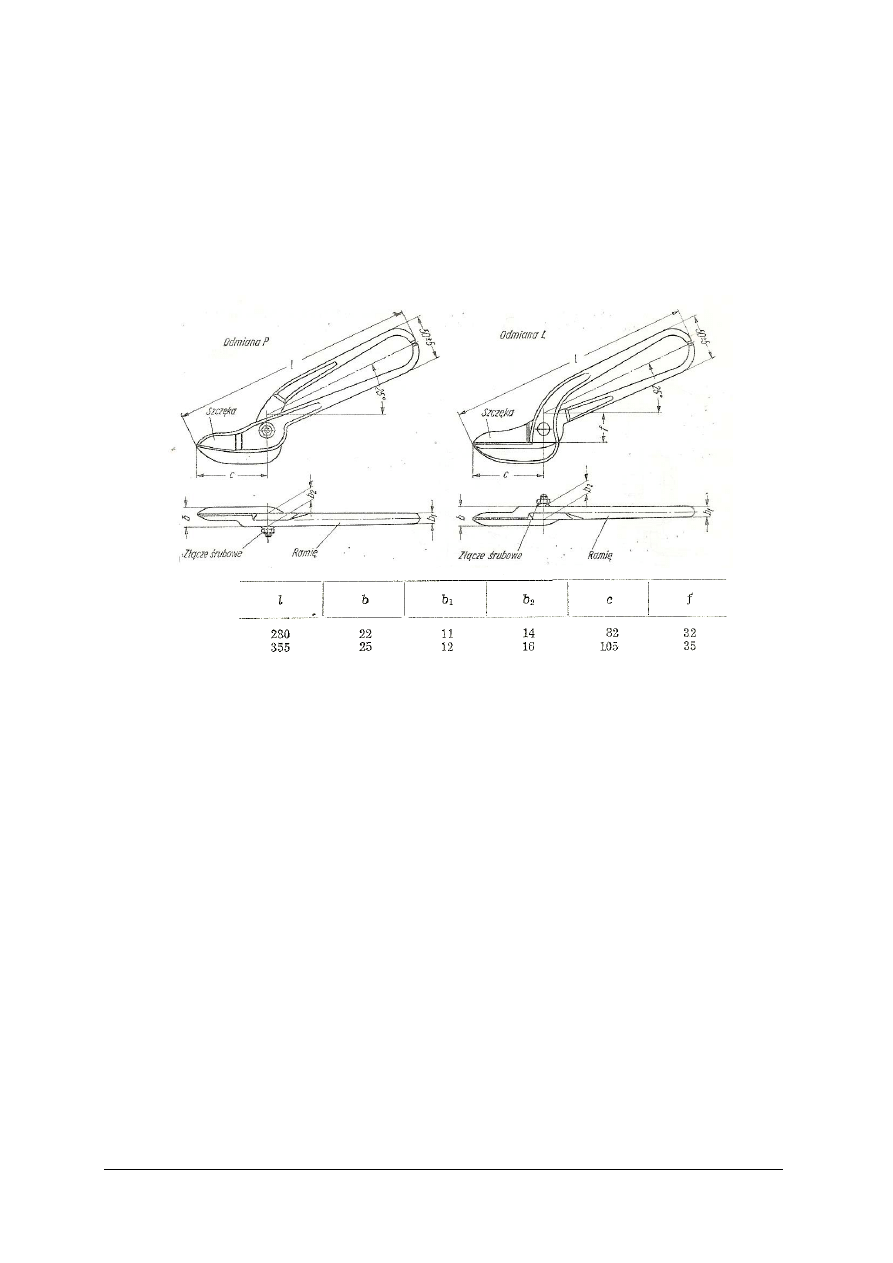

Najprostszym narzędziem do cięcia blach są ręczne nożyce blacharskie, które pozwalają

przecinać blachy cienkie do grubości ok. 1 mm. Rys. 17 przedstawia typowe nożyce blacharskie

oraz ich podstawowe wymiary.

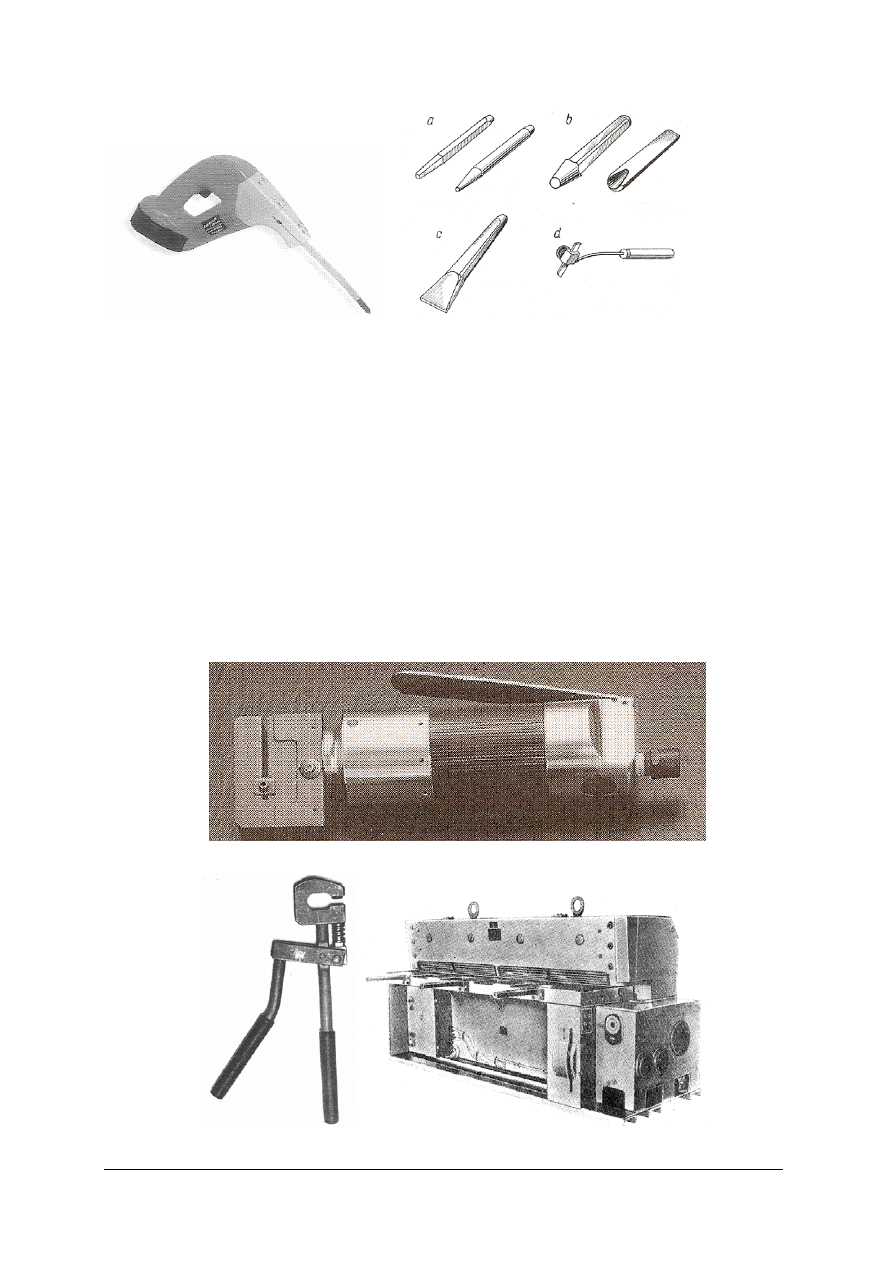

Rys. 17. Nożyce blacharskie [4, s. 793]

Ręczne nożyce blacharskie wykonuje się w wielu odmianach:

– nożyce proste,

– nożyce przegubowe,

– nożyce kątowe,

– nożyce do otworów,

– nożyce z wąskimi szczękami, kilka z nich przedstawia rys. 18.

By skutecznie ciąć nożycami ręcznymi należy:

– dostosować wielkość nożyc do grubości blachy,

– dostosować rodzaj nożyc do kształtu linii cięcia,

– wytrasować linię cięcia,

– ciąć, tak by nożyce nie zasłaniały wytrasowanej linii cięcia,

–

ustawić luz między nożami ok. 0,2 mm.

Podczas cięcia nożycami ręcznymi narażeni jesteśmy na skaleczenie rąk od ostrej krawędzi

cięcia, dlatego też należy stosować dobrze dopasowane do wielkości ręki rękawice ochronne.

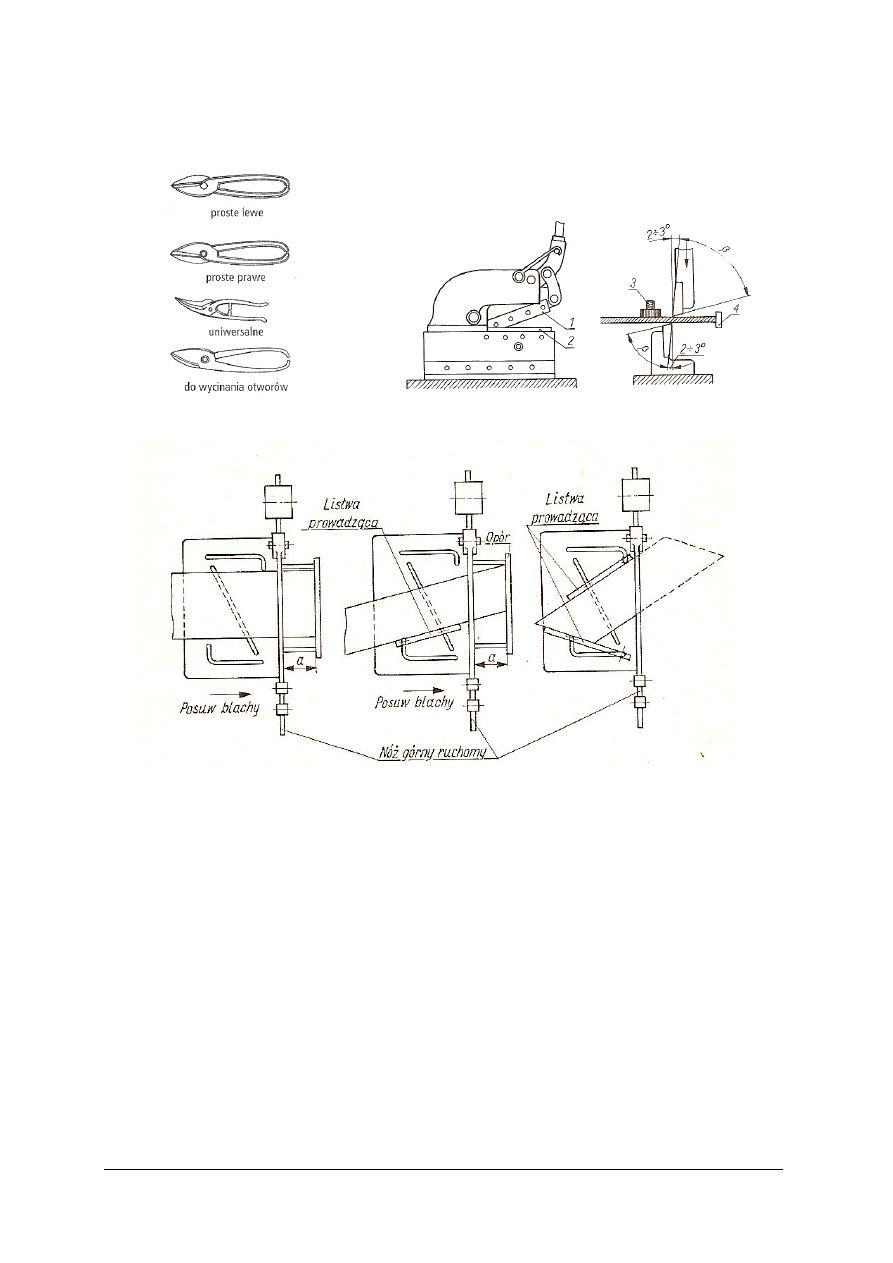

Do ręcznego przecinania blach cienkich o grubości: 2 – 5mm stosuje się nożyce

dźwigniowe, przykład takich nożyc przedstawia rys. 19. Nóż górny 1 połączony jest z dźwignią

obsługującego poprzez zawias umożliwiający zwiększenie siły cięcia. Nóż dolny 2 jest

nieruchomy. W celu zapobiegnięcia przeginania się blachy stosuje się przytrzymywacz 3, kąt

ostrza β zależy od twardości ciętego materiału i waha się w granicach od 60

0

do 85

0

.

Cięcie prostoliniowe, najczęściej dłuższego odcinka blachy rozłożone jest na szereg cięć

cząstkowych o długości odpowiadającej długości noży. Należy pamiętać, że każde

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

przemieszczenie blachy musi być poprzedzone zaciśnięciem przytrzymywacza oraz ustawieniem

blachy wzdłuż wytrasowanej linii cięcia.

Rys.

18. Przykłady nożyc ręcznych

[10] Rys. 19. Nożyce dźwigniowe [3, s. 39]

Rys. 20. Nożyce stołowe [6, s. 39] (opis w tekście)

W praktyce blacharskiej można jeszcze spotkać nożyce stołowe i nożyce krążkowe. Nożyce

stołowe są podobne do nożyc dźwigniowych, wyposaża się je w urządzenia ułatwiające szybkie

przecinanie blachy oraz wykonywanie szeregu tych samych czynności podczas cięcia (rys. 20).

Nożyce stołowe wykorzystuje się w tłoczniach do przycinania dużych arkuszy blachy na

pasy lub wiele jednakowych półwyrobów. Rys. 20 – lewy, przedstawia cięcie pasa blachy na

jednakowe odcinki o długości „a”, stół nożyc wyposażony jest w prowadnice i ograniczniki

usprawniające pracę. Rysunek środkowy i prawy obrazuje cięcie pasa blachy pod zmiennym

kątem dzięki listwom prowadzącym.

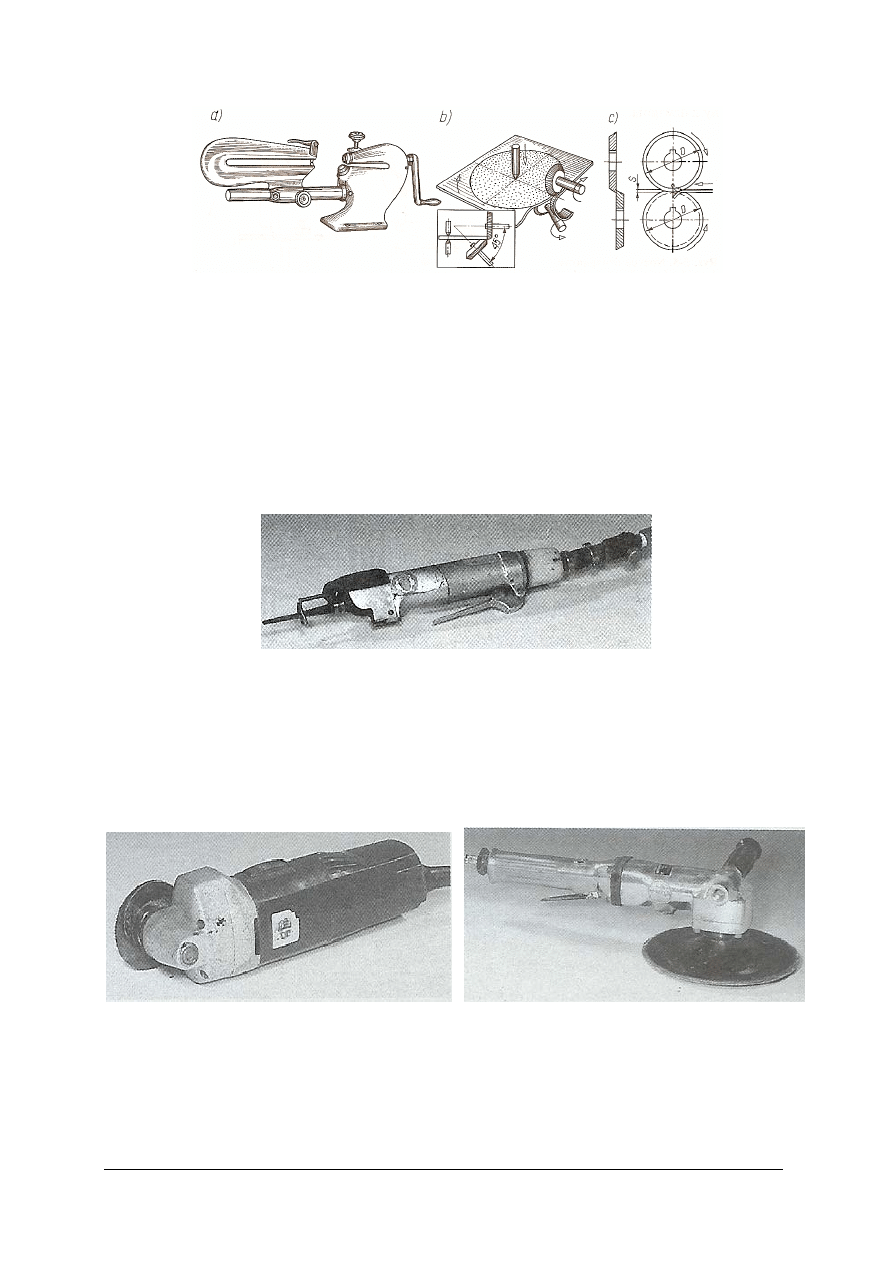

Ręczne nożyce krążkowe pozwalają ciąć blachy cienkie wzdłuż linii prostej a także okręgi

kół i linie krzywoliniowe. Przykład prostych nożyc krążkowych o napędzie ręcznym oraz zasada

pracy tych nożyc przedstawiona jest na rys. 21. Widok ogólny nożyc przedstawia rys. 21 a), na

rysunku 21 c) pokazano układ noży (krążków tnących) do cięcia prostoliniowego: dwa krążki, oba

napędzane obracające się w przeciwną stronę wciągają materiał tnący.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 21. Nożyce krążkowe, a) widok ogólny, b) zasada cięcia po okręgu,

c) zasada cięcia wzdłuż linii prostej [3, s. 40]

Krążki zachodzą na siebie na wysokość ok. 0,2 – 0,3 grubości blachy, osie krążków są

równoległe. Rys. 21 b) przedstawia zasadę cięcia po okręgu; blachę do cięcia przymocowuje się

w środku wycinanego okręgu, osie noży nachylone są względem siebie pod kątem ok. 30 – 45

o

oraz krążek dolny musi posiadać stożkową powierzchnię przylegania.

Narzędzia ręczne zmechanizowane

Do prac blacharskich używa się coraz częściej narzędzi ręcznych, ale o napędzie

elektrycznym lub pneumatycznym, ma to miejsce, w szczególności przy pracach bezpośrednio

przy samochodzie, kiedy zachodzi konieczność miejscowego wycięcia blachy lub jej

oczyszczenie.

Rys. 22. Piła brzeszczotowa [10]

Piła brzeszczotowa o krótkim skoku pozwala na precyzyjne cięcie elementów nadwozia

w miejscach trudnodostępnych, umożliwia ona ponadto wprowadzenie jej do profilu

zamkniętego bez konieczności nawiercania otworu. Piła pozwala dobrać częstotliwość skoków,

długość skoków oraz wielkość zębów piły co eliminuje drgania blachy.

Piła oscylacyjna umożliwia precyzyjne ustawienie głębokości cięcia; piły te nadają się

szczególnie do przecinania blach w strukturach wielowarstwowych

Rys. 23. Piła oscylacyjna [10]

Rys. 24. Szlifierka kątowa przystosowana do cięcia [10]

Współczesne szlifierki kątowe najczęściej przystosowane są również do cięcia i dopasowywania

blach, wymagają jednak zastosowania odpowiedniej tarczy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 25. Piła akumulatorowa [10]

Rys. 26. Wycinaki ręczne, a) przebijak, b) wycinak,c) przecinak,

d),

kroik

blacharski

[9,

s.

113]

Do prac wykonywanych we wnętrzu nadwozia bardzo wygodne i bezpieczne okazały się

elektronarzędzia akumulatorowe (rys. 25) Dzięki zastosowaniu akumulatorów niklowo –

kadmowych lub niklowo – wodorkowych możliwa jest praca narzędzia w dowolnej pozycji

przez długi okres przydatności i dużej liczby cykli ładowania i rozładowania.

Wtedy, gdy zachodzi konieczność wykonania w blasze otworu, najczęściej wykorzystuje się

przebijaki, które mają tę zaletę, że podczas wykonywania otworu nie pozostawiają drobnych

wiórów, które mogą stanowić ognisko korozyjne, szczególnie w profilach zamkniętych (rys. 26).

Używając młotka i jednego z przebijaków (rys. 26 a, b i c) można wykonać otwór w cienkiej

blasze o różnym kształcie. Rys. 26 d przedstawia kroik blacharski do nacinania blach

aluminiowych i innych bardzo miękkich blach.

Rys. 27 i 28 przedstawiają ręczne wykrawaki (dziurkowniki) do wykonywania otworów na

krawędziach blach.

Rys. 27. Dziurkarka hydrauliczna nastawna [11]

Rys. 28. Dziurkarka ręczna

[11] Rys. 29. Nożyce gilotynowe mechaniczne [6, s. 331]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

W dużych warsztatach blacharskich oraz w tłoczniach, gdzie ilość prac związanych z

cięciem blach jest znaczna stosuje się mechaniczne maszyny do cięcia zmniejszające wysiłek

pracownika oraz zwiększające wydajność oraz jakość prac. Rysunki 29 i 30 przedstawiają

przykłady takich maszyn.

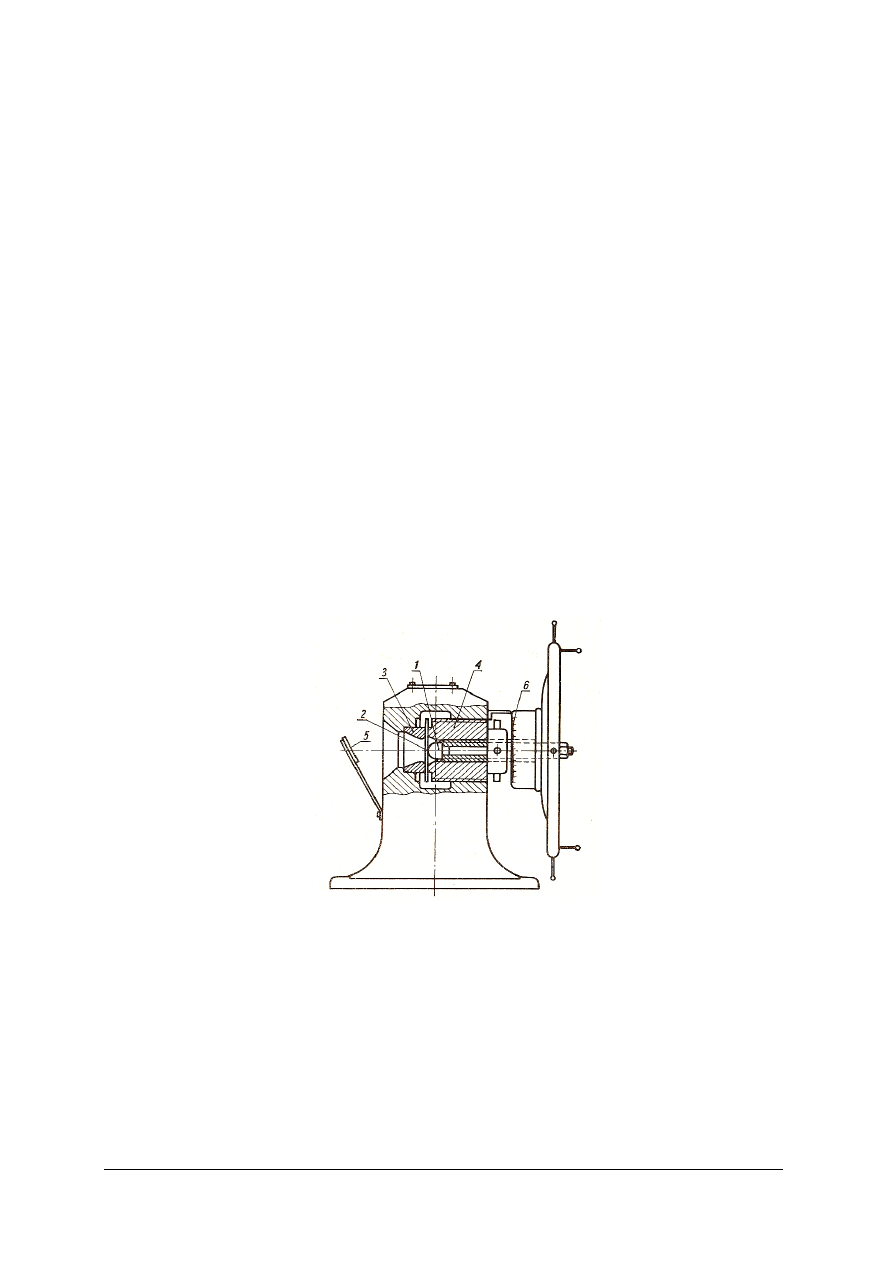

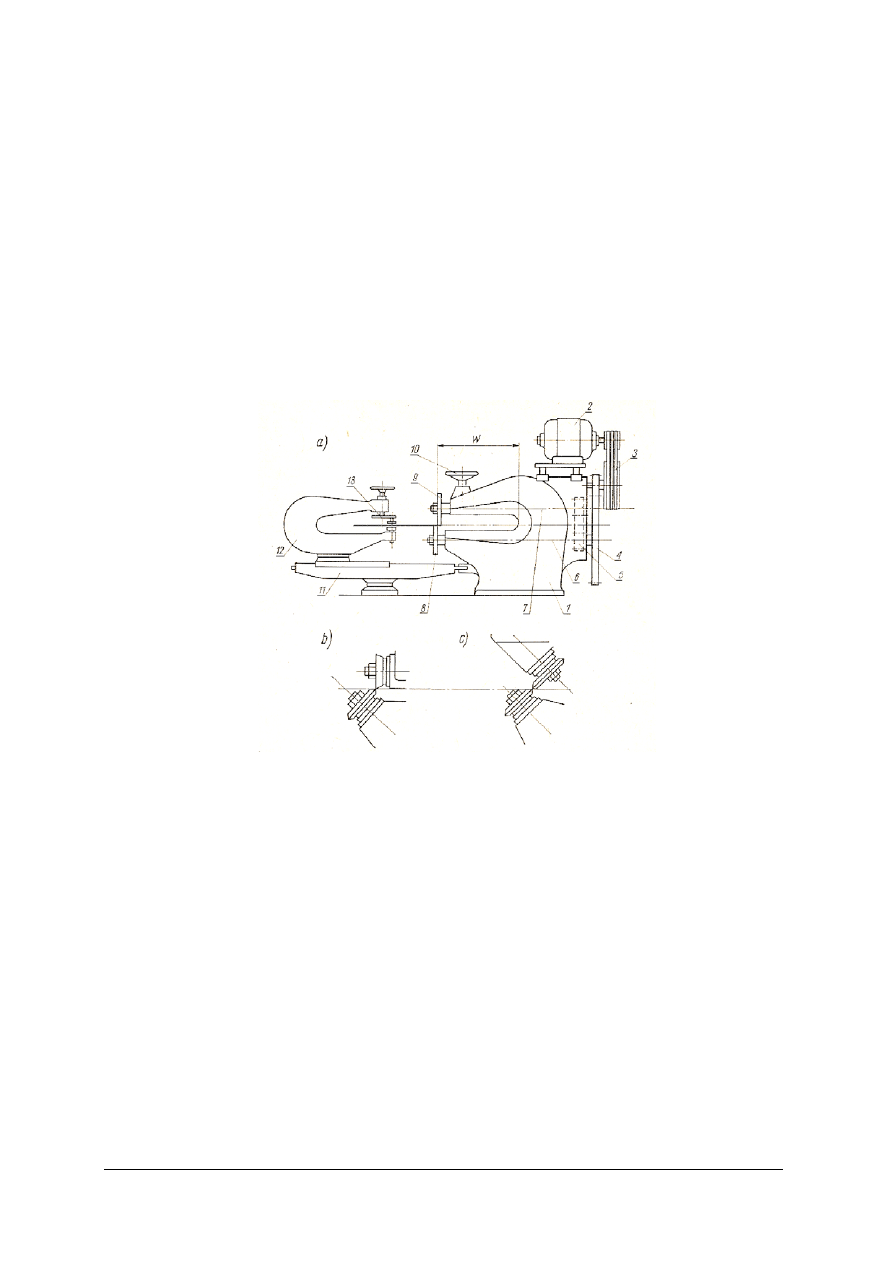

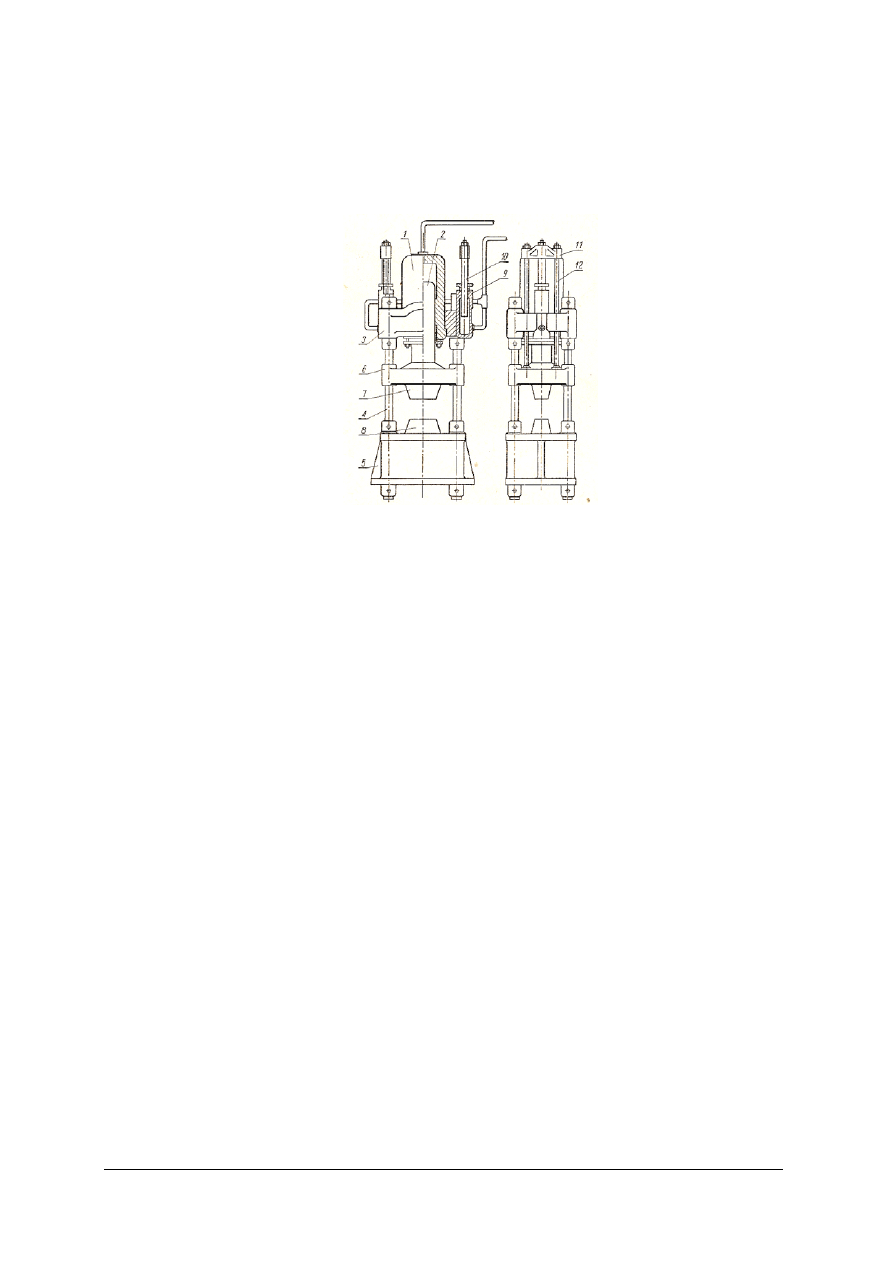

Przemysłowe nożyce krążkowe (rolkowe) z napędem mechanicznym (rys. 30) służą do

cięcia blach wg linii prostych i krzywych. Na korpusie 1 ustawiono silnik 2, który poprzez

przekładnię 3, 4 i 5 napędza wały 6 i 7, z krążkami 8 i 9. Wysokość noża górnego można

regulować kółkiem 10.

Przy wycinaniu elementów okrągłych stosuje się suport 11 z wysięgnikiem 12 i urządzeniem

zaciskającym 13. Wysięg „W” określa max. szerokość przedmiotu.

Nożyce rolkowe mogą mieć:

– noże ustawione równolegle – rys. 30 a,

– nóż dolny ustawiony skośnie – rys. 30 b – do wycinania krążków,

– oba noże ustawione skośnie – rys. 30 c – do wycinania krzywoliniowego.

Rys. 30. Przemysłowe nożyce rolkowe – opis w tekście [6, s.332]

4.3.1.2. Wykrawanie blach

Cięcie na prasach zwykło nazywać się wykrawaniem, natomiast narzędzia do wykrawania

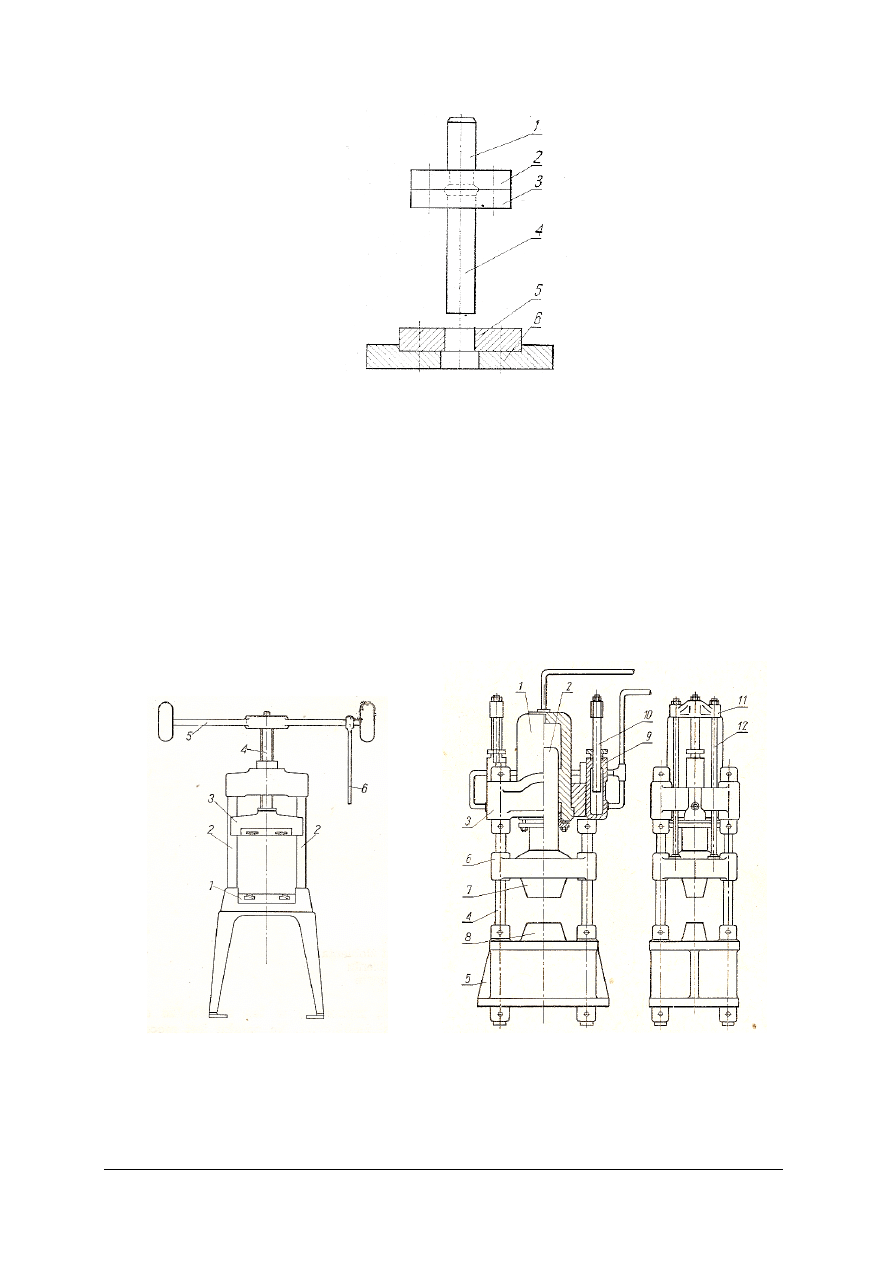

nazywa się wykrojnikami, elementy wykrojnika pokazano na rys. 31. Częściami roboczymi

wykrojnika są: stempel (4) i matryca (5). Stempel jest elementem ruchomym wykonującym

ruchy robocze posuwisto zwrotne, natomiast matryca jest nieruchomą, umieszczoną w podstawie

6. Kształt poprzeczny stempla i otworu matrycy odpowiada wykrawanemu przedmiotowi, kształt

ten może być bardzo prosty, np. okrąg, prostokąt, ale może być też bardzo skomplikowany.

Stempel mocuje się do suwaka prasy poprzez czop 1.

Maszyny, w których mocuje się wykrojnik oraz przeprowadza wykrawanie to prasy.

Istnieje wiele rodzajów i odmian pras w technice tłoczenia, od prostych pras śrubowych czy

dźwigniowych o napędzie ręcznym do wielkich i zmechanizowanych pras hydraulicznych

sterowanych komputerowo, w dużej mierze zautomatyzowanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 31. Elementy wykrojnika [6. s. 40] opis w tekście

Te pierwsze stosuje się w małych tłoczniach i warsztatach blacharskich, kiedy wielkość

produkcji jest niewielka a różnorodność wyrobów duża, te drugie w wyspecjalizowanych

tłoczniach do produkcji dużych ilości podobnych elementów, np. tłocznie elementów nadwozi

samochodowych. Rys. 32 przedstawia bardzo prostą prasę ręczną, śrubową stanowiącą

wyposażenie małych warsztatów blacharskich. Pracownik obracając dźwignią 6 wprawia w ruch

obrotowy dźwignię 5 z ciężarami oraz śrubę 4. Ze śrubą 4 związany jest suwak 3 poruszający się

prostoliniowo w prowadnicach 2. Do suwaka mocuje się stempel wykrojnika, natomiast na stole

prasy mocuje się matrycę wykrojnika. Siła nacisku prasy jest niewielka, prasa służy do

wykrawania i tłoczenia prostych i cienkich blach.

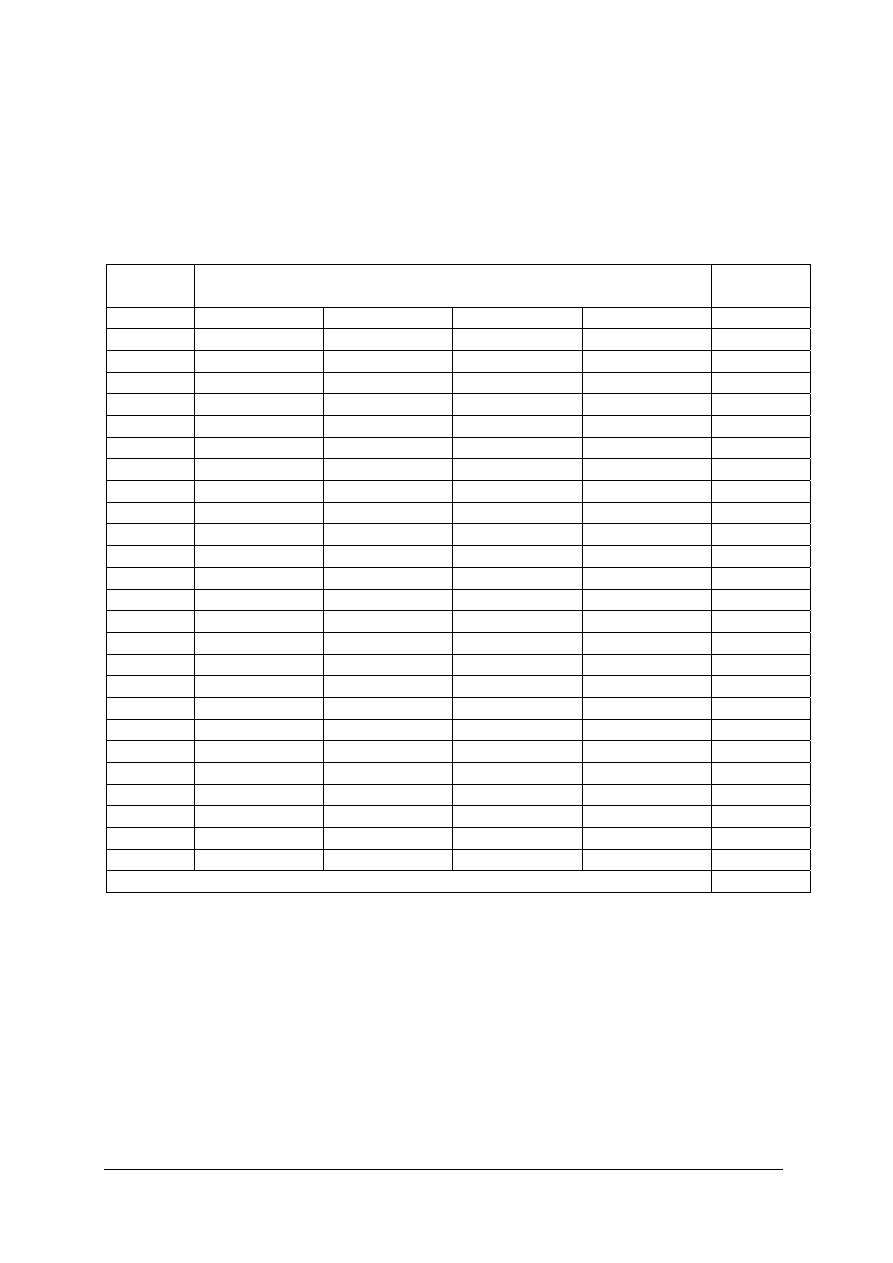

Przykład prasy mechanicznej o napędzie hydraulicznym przedstawia rys. 33. Suwak 6 tej

prasy porusza układ hydrauliczny złożony z cylindra 1 i nurnika 2. Ruch powrotny nurnika, a

więc i suwaka zapewnia cylinder powrotny 9 z tłokiem 10.

Rys. 32. Prasa ręczna śrubowa [9. s. 78]

Rys. 33. Prasa hydrauliczna [6, s. 340]

1-stół, 2-prowadnice, 3-suwak, 4-śruba,

1-cylinder

roboczy,

2-nurnik

roboczy,

3-głowica,

5-belka, 6-dźwignia.

4-kolumny

prowadzące, 5-korpus prasy, 6-

suwak,

7- mocowanie stempla, 8- mocowanie matrycy,

9-cylinder powrotny, 10-tłok powrotny, 11,

12- elementy sterowania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

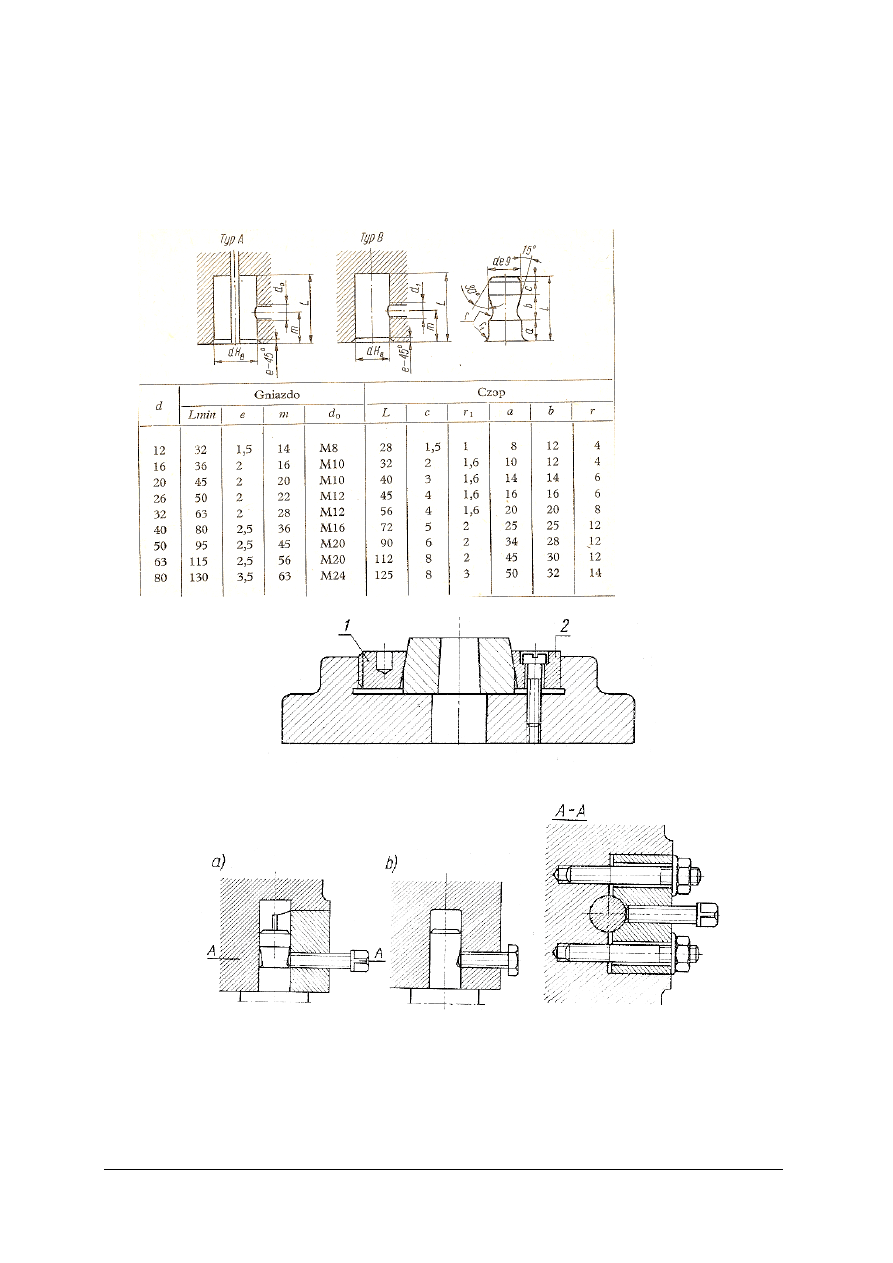

Elementem mocującym stempel w gnieździe suwaka prasy jest czop (1 na rys. 31); zarówno

czopy jak i gniazda pras są znormalizowane, przykłady rodzajów gniazd i czopów oraz ich

wymiary przedstawiono w tabeli 6. Matryce wykrojników mocuje się do stołu prasy poprzez

wkręcenie lub przykręcenie (rys. 34).

Tabela 6. Rodzaje i wymiary głowic i czopów [6. s. 143]

Rys. 34. Mocowanie matrycy [6, s. 191],

strona lewa: 1-pierścień mocujący wkręcany, strona prawa: 2- pierścień mocujący przykręcany wkrętami

Rys. 35. Mocowanie czopa w gnieździe suwaka [6, s. 144] opis w tekście.

Czop stempla mocuje się w gnieździe suwaka prasy wg rozwiązania przedstawionego na

rys. 35 a i b. Rozwiązanie „b” stosuje się w małych prasach i polega ono na zaciśnięciu czopa

śrubą zaciskową, rozwiązanie „a” jest częściej stosowane, polega na dociśnięciu czopa

przykręcaną płytką oraz zabezpieczenie wkrętem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Przykłady końcówek czopów przedstawiono na rys. 36, przykład a jest obecnie rzadko

stosowany, przykład b pozwala pewnie zamocować stempel, ale uniemożliwia ewentualny obrót

czopa, przykład c w postaci stożkowego wcięcia jest najczęściej stosowanym rozwiązaniem

konstrukcyjnym.

Rys. 36. Rozwiązania konstrukcyjne czopów stempli [6, s. 144]

Klasyfikacja wykrojników

Istnieje wiele podziałów wykrojników; dla blacharza samochodowego zupełnie

wystarczającą klasyfikacją wykrojników może być klasyfikacja wg. wykonywanych operacji.

Podobnie do nazw operacji wykrawania zawartych w tablicy 1 wykrojniki można podzielić na:

– odcinaki,

– wycinaki,

– dziurkowniki,

– przycinaki,

– okrojniki,

– nacinaki,

– rozcinaki,

– wygładzaki.

Analizując szkice i opisy zawarte w tablicy 1 łatwo można ustalić rodzaj i zakres prac

wykonywanych na poszczególnych wykrojnikach. Poniżej przedstawiono wybrane przykłady

prostych wykrojników: wycinak nożowy (rys. 37) oraz wycinak skrzynkowy (rys. 38)

Rys. 37. Wycinak nożowy [6, s. 189] Rys. 38. Wycinak skrzynkowy [6, s. 192]

a) do wycinania krążków 1 – płyta prowadząca,

b) do wycinania otworów, 2 – kołki mocujące matryce. U góry, po

1 – głowica wykrojnika z czopem, lewej widoczny pas blachy z wyciętymi

2 – płyta stemplowa, 3 – wypychacz. elementami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wycinak nożowy przedstawiony na rysunku 37 służy do wycinania krążków lub otworów

w materiałach niemetalowych lub z cienkich folii. Kąt α na zewnątrz lub od wewnątrz stempla

pozwala by powierzchnia wycięta nie była ukośna. Rysunek 38 przedstawia prosty wycinak do

wycinania płytek prostokątnych o zaokrąglonych narożach (kształt wyciętych płytek widać na

rysunku u góry z lewej strony). Materiałem wyjściowym jest taśma z cienkiej blachy. Płyta

prowadząca zaopatrzona w charakterystyczną skrzynkę zabezpiecza pracownika przed

podłożeniem palca pod stempel. Płyta prowadząca zapewnia pewne prowadzenie stempla.

Jakość wyrobów wykonanych wykrawaniem zależy w znacznej mierze od przestrzegania

zasad eksploatacji wykrojników i pras zawartych w dokumentacji techniczno – ruchowej.

Wykrojniki przechowuje się zazwyczaj w wypożyczalni tłoczników, powinny być

ewidencjonowane oraz cechowane, tak by były łatwo rozpoznawalne. W okresie

magazynowania powinny być konserwowane smarem stałym. Kontrola wykrojników polega

przede wszystkim na pomiarze luzu pomiędzy stemplem a matrycą oraz pomiarze twardości

elementów roboczych wykrojnika.

Podczas eksploatacji wykrojników należy przestrzegać następujących zasad:

– wykrojnik musi być eksploatowany na sprawnej prasie, w szczególności przy sprawnych

prowadnicach pras,

– ustawienie wykrojnika musi być prostopadłe do ruchu suwaka, niedopuszczalne jest

mocowanie matrycy na przypadkowych blaszkach a czop stempla musi być mocowany

bezpośrednio w gnieździe lub poprzez tulejki redukujące,

– podczas pracy należy założyć wszystkie osłony,

– jeśli wykrojnik ma prowadnice to muszą być one smarowane,

– nie wolno podczas wykrawania stosować blachy brudnej, zanieczyszczonej,

– w bezpośrednim sąsiedztwie wykrawania nie wolno instalować żadnych urządzeń pylących,

np. szlifierek,

– wykrojnik musi być okresowo ostrzony,

– po wykonaniu pracy, wykrojniki należy zdać do wypożyczalni, gdzie podlegać będą

okresowej kontroli, regeneracji i konserwacji.

Podczas pracy na prasach należy bezwzględnie przestrzegać przepisów bhp określonych dla

danego rodzaju prasy oraz rodzaju wykonywanej pracy, a ponadto:

a) przed uruchomieniem prasy:

– usunąć ze stołu prasy wszystkie przedmioty,

– nasmarować ruchome części prasy zgodnie z instrukcją smarowania,

– sprawdzić zamocowanie stempla i matrycy,

– sprawdzić działanie elementów sterowania i osłon prasy,

– wykonać próbną sztukę wyrobu oraz poddać ją kontroli.

b) podczas pracy:

– obsługiwać prasę zgodnie z instrukcją obsługi danej prasy,

– usuwać ręce z przestrzeni roboczej podczas ruchu suwaka prasy,

– wkładać i wyjmować wyroby przyrządami do tego przeznaczonymi,

– w przypadku wystąpienia jakichkolwiek nieprawidłowości, przerwać pracę i powiadomić

przełożonego,

– nie czyścić i nie smarować prasy będącej w ruchu,

– nie demontować osłon ochronnych.

c) po zakończeni wykrawania:

– unieruchomić prasę oraz wyłączyć napęd,

– uporządkować stanowisko pracy,

– oczyścić prasę oraz wykrojnik.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakich narzędzi używa się do cięcia ręcznego?

2. Do jakiej grubości można ciąć blachy ręcznymi nożycami blacharskimi?

3. Jakie znasz ręczne nożyce blacharskie?

4. Jakie zasady obowiązują podczas posługiwania się ręcznymi nożycami blacharskimi?

5. Jakie nożyce zastosujesz do cięcia blachy o grubości 2 – 5mm?

6. Jakie prace można wykonywać na nożycach krążkowych?

7. Czym się różnią krążek górny od dolnego podczas cięcia krzywoliniowego?

8. Jakie zalety ma piła brzeszczotowa?

9. Do jakich prac szczególnie nadaje się piła oscylacyjna?

10. Czym różni się wycinanie otworu od jego wiercenia?

11. Co to jest wykrawanie?

12. Z jakich elementów zbudowany jest wykrojnik?

13. Które elementy wykrojnika stanowią część roboczą?

14. Jak działa prasa ręczna śrubowa?

15. W jaki sposób mocuje się stempel oraz matrycę do prasy?

16. Na czym polega kontrola wykrojników?

17. Jakich zasad należy przestrzegać podczas eksploatacji wykrojników?

18. Jakich zasady należy przestrzegać podczas eksploatacji pras do wykrawania?

4.3.3. Ćwiczenia

Ćwiczenie 1

Przetnij prostokątny pas blachy o zadanych wymiarach wzdłuż krótszego boku na odcinki

o zadanej szerokości korzystając z ręcznych nożyc blacharskich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować i zastosować podczas pracy środki ochrony osobistej,

2) sprawdzić materiał przeznaczony do cięcia, uwzględniając:

− czystość blachy – jeśli blacha jest brudna musisz ją oczyścić,

− stan krawędzi blachy – jeśli blacha ma ostre krawędzie (zadziory) musisz je stępić,

oszlifować,

− płaskość blachy – jeśli blacha nie jest płaska musisz ją wyprostować,

3) sprawdzić stan i jakość nożyc (pamiętaj o dobraniu odpowiednich nożyc kierując się

wskazówkami zawartymi w poradniku),

4) wykonać cięcie próbne, by sprawdzić trafność dobranych nożyc,

5) przeciąć pas blachy na odcinki, prostoliniowo wzdłuż linii tasowania pamiętając o zasadach

cięcia zawartych w poradniku oraz przestrzegając zasad bhp,

6) wyprostować przecięte odcinki,

7) ocenić jakość pracy dokonując oględzin oraz pomiarów zaproponowanych przez

nauczyciela.

Wyposażenie stanowiska pracy:

− środki ochrony osobistej, w szczególności rękawice ochronne,

− pas blachy o zadanych wymiarach wytrasowany na zadane odcinki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

− zestaw ręcznych nożyc blacharskich,

− materiały i narzędzia do: czyszczenia, prostowania i oszlifowania blachy,

− zestaw przyrządów pomiarowych do oceny jakości przeciętych odcinków blachy.

Ćwiczenie 2

Z kwadratowych wycinków blachy wytnij krążki o średnicy φ = 150 mm wykorzystując

ręczne nożyce blacharskie.

Sposób wykonania ćwiczenia

Aby

wykonać ćwiczenie powinieneś:

1) przygotować i zastosować podczas pracy osobiste środki ochrony,

2) sprawdzić, czy wycinki blachy zostały wytrasowane prawidłowo (linia trasowania jest

kołem o zadanej średnicy),

3) dobrać odpowiedni rodzaj ręcznych nożyc blacharskich wykonując cięcie próbne,

4) wyciąć krążki o zadanej średnicy, starając się prowadzić ostrza nożyc dokładnie wzdłuż linii

cięcia,

5) wyprostować wycięte krążki,

6) ocenić jakość wykonanej pracy dokonując oględzin oraz pomiarów zaproponowanych przez

nauczyciela,

7) zdecydować oraz zaproponować sposób naprawy krążków uznanych za wadliwe.

Wyposażenie stanowiska pracy:

− środki ochrony osobistej, w szczególności rękawice ochronne,

− kwadratowe wycinki blachy,

− zestaw ręcznych nożyc blacharskich,

− zestaw przyrządów pomiarowych do oceny jakości wyciętych krążków blachy.

Ćwiczenie 3

Wykonaj szereg otworów na krawędzi blachy zachowując prostoliniowość ich środków oraz

podziałkę pod połączenie nitowe wykorzystując wycinaki lub dziurkarki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować i zastosować podczas pracy środki ochrony osobistej,

2) wybrać lub przygotować odpowiednie narzędzie do dziurkowania otworów,

3) sprawdzić, czy wytrasowane linie zapewnią zachowanie prostoliniowości i podziałki

wykonywanych otworów,

4) dziurkować otwory o zadanej średnicy,

5)

ocenić jakość wykonanej pracy dokonując oględzin oraz pomiarów.

Wyposażenie stanowiska pracy:

− środki ochrony osobistej,

− wytrasowany wykrój blachy

− zestaw wycinaków i dziurkarek,

− zestaw przyrządów pomiarowych do oceny jakości wyciętych otworów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Ćwiczenie 4

Przetnij pas blachy o zadanych wymiarach na:

− odcinki kwadratowe korzystając z nożyc stołowych lub nożyc dźwigniowych,

− odcinki w kształcie równoległoboku wg zadanych wymiarów korzystając z nożyc

stołowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować i zastosować środki ochrony osobistej,

2) sprawdzić pas blachy z uwzględnieniem jego wymiarów, czystości i płaskości

(w

przypadku, gdy uzgodnione z nauczycielem normy jakości pasa blachy są

nieodpowiednie należy pas blachy wymienić lub oczyścić i wyprostować),

3) sprawdzić stan techniczny nożyc stołowych – wykonać cięcie próbne,

4) przygotować stół nożyc stołowych do wymiarów pasa blachy, osobno dla cięcia kwadratów

i cięcia równoległoboków, ustawiając prowadnice i zderzaki,

5) po jednokrotnym przycięciu blachy sprawdzić wymiary przyciętej blachy – ewentualne

błędy skorygować,

6) ciąć pasy blachy na zadane odcinki, osobno kwadraty i osobno równoległoboki,

7) ocenić jakość wykonanej pracy dokonując oględzin oraz.

Wyposażenie stanowiska pracy:

− środki ochrony osobistej,

− kilka długich pasów blachy,

− nożyce stołowe z oprzyrządowaniem,

− materiały i narzędzia do przygotowania pasów blachy do cięcia,

− zestaw przyrządów pomiarowych lub wzorników do oceny jakości przyciętych odcinków

blachy.

Ćwiczenie 5

Wykonaj wykrawanie w formie wycięcia krążków o zadanej średnicy z kwadratowych

półwyrobów z blachy cienkiej wykorzystując prasę ręczną śrubową oraz znormalizowany

wycinak.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować i zastosować podczas pracy środki ochrony osobistej,

2) przygotować wykaz czynności do wykonania w formie pisemnego planu działania,

uwzględniający wykaz operacji, wykaz maszyn, narzędzi, narzędzi pomiarowych

i wzorników, wykaz materiałów,

3) przygotować stanowisko pracy, uwzględniając rozmieszczenie: półwyrobów, wykonującego

zadanie, wyrobów gotowych, a ponadto sprawdzenie i przygotowanie prasy, zamontowanie

wycinaka,

4) uzyskać od prowadzącego zajęcia zezwolenie na wykonywanie czynności wykrawania

(zezwolenie poprzedzone wspólnym sprawdzeniem poprawności przygotowania stanowiska

pracy oraz próbnym wykonaniem wyrobu),

5) wykonać wykrawanie krążków, z uwzględnieniem przestrzegania zasad bhp podczas pracy

na prasach,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

6) sprawdzić jakość wykonanych wyrobów,

7) po wykonanej pracy, uporządkować stanowisko pracy.

Wyposażenie stanowiska pracy:

− środki ochrony osobistej,

− materiały piśmienne,

− półwyroby w postaci kwadratowych odcinków blach (w ilości, co najmniej kilkadziesiąt

sztuk na jednego ucznia),

− stanowisko pracy do wykrawania otworów,

− zestaw kompletów wycinaków z oprzyrządowaniem,

− komplet narzędzi monterskich,

− zestaw pojemników do gromadzenia półwyrobów i wyrobów gotowych,

− przedmioty do utrzymania porządku na stanowisku pracy.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) posłużyć się ręcznymi nożycami blacharskimi podczas cięcia blachy

cienkiej?

2) dziurkować otwory na krawędzi blachy?

3) posłużyć się nożycami ręcznymi i zmechanizowanymi podczas cięcia

blachy?

4) dobrać wykrojnik do rodzaju i zakresu prac?

5) obsłużyć prasę do wykrawania?

6) ocenić jakość ciętych i wykrawanych wyrobów?

7) dobrać środki ochrony osobistej podczas cięcia i wykrawania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA

DLA

UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 26 pytań wielokrotnego wyboru i tylko jedna odpowiedź jest prawidłowa.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi wstawiając znak „X”,

(w przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie

zakreślić odpowiedź prawidłową).

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 60 minut.

Powodzenia!

ZESTAW ZADAŃ TESTOWYCH

1. Rysunki poniżej przedstawiają rodzaje obróbki plastycznej, wyciskanie to:

a) b) c) d)

2. Operacje tłoczenia to:

a) kształtowanie i walcowanie.

b) kształtowanie i wyciskanie.

c) kształtowanie i cięcie.

d) gięcie.

3. Obróbka plastyczna na zimno powoduje powstanie zjawiska:

a) rekrystalizacji.

b) zgniotu.

c) krystalizacji.

d) nasycenia.

4. Obróbka blach prowadzona poniżej temperatury rekrystalizacji wpływa na:

a) powstawanie struktury krystalicznej.

b) powstawanie struktury drobnoziarnistej.

c) powstawanie struktury włóknistej.

d) powstawanie struktury gruboziarnistej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

5. Cięcie blach nadwoziowych odbywa się:

a) w procesie obróbki plastycznej na zimno.

b) w procesie obróbki plastycznej na gorąco.

c) w procesie tłoczenia.

d) w procesie kształtowania.

6. Wycinanie przedstawione jest na rysunku:

a) b) c) d)

7. Wg własności tłocznych blachy nadwoziowe dzieli się na:

a) cztery gatunki: B, SB, SSB, USB.

b) pięć gatunków: G, B, SB, SSB, USB.

c) sześć gatunków: A, G, B, SB, SSB, USB.

d) trzy gatunki: USB, SSB, SB.

8. Na nadwozia stosuje się blachy stalowe o zawartości węgla:

a) 0,05 – 0,15%.

b) 0,5 – 1,5%.

c) ~ 0,5%.

d) 1 – 2%.

9. Blachy nadwoziowe wykonuje się:

a) w arkuszach.

b) w arkuszach i kręgach.

c) w arkuszach, kręgach i taśmach.

d) w dowolnych postaciach.

10. Przygotowanie blachy do tłoczenia polega między innymi na:

a) badaniu tłoczności metodą Vicersa.

b) badaniu tłoczności metodą Rokwela.

c) badaniu tłoczności metodą Erichsena.

d) badanie tłoczności metodą Brinella.

11. W dużych tłoczniach produkcyjnych zadaniem prostowarki jest:

a) prostowanie blachy,

b) prostowanie i czyszczenie blachy,

c) prostowanie, czyszczenie, smarowanie i cięcie blachy,

d) kształtowanie blachy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

12. Wytrzymałość na rozrywanie blachy ze stali St3S wynosi (skorzystaj z danych zawartych

w tabeli):

a) 373 – 416 MN/m

2

.

b) 236 MN/m

2

.

c) 294 – 362 MN/m

2

.

d) min 26 %.

Tabela do zadania 12

13. W oznaczeniu blachy nadwoziowej: „Ia-m-SSB 0,8 wg x1500x3000”, liczba 0,8 oznacza:

a) dopuszczalną odchyłkę grubości.

b) dopuszczalne odstępy podczas wykrawania.

c) grubość blachy.

d) jest częścią symbolu „SSB 0,8”.

14. W oznaczeniu blachy nadwoziowej: „Ia-m-SSB 0,8 wg x1500x3000”, litery „wg” oznaczają:

a) dokładność wykonania blachy.

b) tłoczność blachy.

c) jakość blachy.

d) są skrótem od słowa: „według”.

15. Podczas ręcznego cięcia blach pracownik narażony jest szczególnie na:

a) urazy nóg.

b) urazy rąk.

c) urazy dróg oddechowych.

d) urazy oczu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

16. Narzędzie, które najwygodniej i najbezpieczniej używać do prac blacharskich wewnątrz

nadwozia samochodu to:

a) b) c) d)

17. Nożyce, które najlepiej nadają się do wycinania otworów to:

a) b) c) d)

18. Do wielokrotnego cięcia prostoliniowego blachy grubości 2,5 mm w pasie o szerokości

400 mm najlepiej użyć:

a) nożyc dźwigniowych.

b) nożyc stołowych.

c) nożyc blacharskich ręcznych.

d) piły brzeszczotowej.

19. Rysunek przedstawia mechaniczne nożyce rolkowe, szczegół c) obrazuje:

a) ustawienie noży do cięcia tylko blach cienkich.

b) ustawienie noży do cięcia prostoliniowego.

c) ustawienie noży do cięcia krzywoliniowego.

d) ustawienie noży do cięcia tylko blach grubych.

Rys. do zadania 19

20. Narzędzia do cięcia na prasach to:

a) krojniki.

b) wykrojniki.

c) wywijaki.

d) wyoblaki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

21. Wykrojniki to między innymi:

a) odcinaki, dziurkowniki, wytłaczaki, przewijaki.

b) odcinaki, dziurkowniki, wyginaki, skręcaki.

c) odcinaki, dziurkowniki, nacinaki, wygładzaki.

d) wszelkie narzędzia do tłoczenia.

22. Stempel mocowany jest do prasy poprzez:

a) element oznaczony nr 4 na rysunku.

b) element oznaczony nr 3 na rysunku.

c) element oznaczony nr 6 na rysunku.

d) czop oznaczony nr 1 na rysunku.

Rys. do zadania 22

23. Jakość wykrawania zależy od:

a) luzu pomiędzy stemplem i matrycą.

b) stopnia naostrzenia wykrojnika.

c) kwalifikacji pracownika.

d) jakości blachy.

24. Trzy ważne zasady poprawnej eksploatacji wykrojników to:

a)

– wykrojnik musi być prostopadły do suwaka prasy,

– prasa musi mieć napęd mechaniczny,

– wykrojnik musi być wykonany ze ściśle określonego materiału.

b)

– prowadnice prasy muszą być sprawne,

– matryca musi być wkręcana,

czop stempla musi mieć stożkowe wcięcie.

c)

– okresowe ostrzenie wykrojnika,

– prasa do wykrawania musi być hydrauliczna,

– wykrojnik musi mieć ściśle określoną twardość.

d)

– okresowe ostrzenie wykrojnika,

– prowadnice prasy muszą być sprawne,

– wykrojnik musi być prostopadły do suwaka prasy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

25. Rysunek przedstawia schemat prasy mechanicznej o napędzie:

a) elektrycznym.

b) hydraulicznym.

c) pneumatycznym.

d) hybrydowym.

Rys. do zadania 25

26. Zanim przystąpisz do pracy na prasie powinieneś:

a) usunąć ze stołu prasy wszystkie przedmioty oraz sprawdzić działanie prasy.

b) usunąć ze stołu prasy wszystkie przedmioty oraz usunąć osłony.

c) sprawdzić działanie prasy.

d) usunąć osłony.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Wykonywanie operacji cięcia blachy

Zakreśl poprawną odpowiedź

Nr

zadania

Odpowiedź Punktacja

1 a

b

c

d

2 a

b

c

d

3 a

b

c

d

4 a

b

c

d

5 a

b

c

d

6 a

b

c

d

7 a

b

c

d

8 a

b

c

d

9 a

b

c

d

10 a

b

c

d

11 a

b

c

d

12 a

b

c

d

13 a

b

c

d

14 a

b

c

d

15 a

b

c

d

16 a

b

c

d

17 a

b

c

d

18 a

b

c

d

19 a

b

c

d

20 a

b

c

d

21 a

b

c

d

22 a

b

c

d

23 a

b

c

d

24 a

b

c

d

25 a

b

c

d

26 a

b

c

d

Razem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

6. LITERATURA

1. Dobrucki W.: Zarys przeróbki plastycznej metali. Śląsk, Katowice 1965

2. Dretkiewicz – Więch J.: Technologia mechaniczna – techniki wytwarzania. WSiP,

Warszawa 2000

3. Górecki A.: Technologia ogólna – podstawy technologii mechanicznych. WSiP, Warszawa

1984

4. Jeżewski W.: Wyposażenie do obsługi, badania i naprawy samochodów. WKiŁ, Warszawa

1979

5. Kapiński S.: Kształtowanie elementów nadwozi samochodowych. WKiŁ, Warszawa 1996

6. Pawłowski J, Zgorzelski S.: Tłocznictwo. WSiP, Warszawa 1974

7. Poradnik warsztatowca mechanika. WN-T, Warszawa 1975

8. Struzik Cz.: Pracownia techniczna. WSiP, Warszawa 1985

9. Szenejko W.: Blacharstwo. WKiŁ, Warszawa 1978

Czasopisma i materiały reklamowe

10. autoEXPERT. Wyd. Vogel Publishing sp.z.o.o.

11. Materiały reklamowe firmy KENTLEDGE

Wyszukiwarka

Podobne podstrony:

blacharz samochodowy 721[03] z1 02 n

blacharz samochodowy 721[03] z1 02 u

blacharz samochodowy 721[03] z1 02 n

blacharz samochodowy 721[03] o1 02 n

blacharz samochodowy 721[03] z1 05 u

blacharz samochodowy 721[03] z1 04 n

blacharz samochodowy 721[03] o1 02 u

blacharz samochodowy 721[03] z1 03 u

blacharz samochodowy 721[03] z1 01 u

blacharz samochodowy 721[03] z1 06 u

blacharz samochodowy 721[03] z2 02 u

blacharz samochodowy 721[03] z1 01 n

blacharz samochodowy 721[03] z1 03 n

blacharz samochodowy 721[03] z2 02 n

blacharz samochodowy 721[03] z1 04 u

blacharz samochodowy 721[03] z1 05 n

blacharz samochodowy 721[03] z1 06 n

blacharz samochodowy 721[03] o1 02 n

blacharz samochodowy 721[03] z2 02 u

więcej podobnych podstron