Organizacja produkcji

Model decyzyjny

Proces produkcyjny

• Proces produkcyjny opisuje poszczególne

operacje wykonywane podczas wytwarzania

produkt

• Planowanie procesu wiąże się z podjęciem

decyzji o rodzaju produkcji. Daje szczegółowy

opis operacji potrzebny do wytworzenia

produktów. Jego celem jest osiągnięcie

najwyższej możliwej wydajności.

Podstawowe typy procesu

Produkcja

jednostkowa

• Szeroki

asortyment

• Wysoce

zindywidualizow

ane produkty

• Niewielkie ilości

produktów

• Narzędzia

ogólnego

przeznaczenia

• Pracownicy o

szerokich

kwalifikacjach

• Samochody

formuły I, prace

konserwatorskie,

prace

remontowe,

meble na

zamówienie

Produkcja

rzemieślnicza

(małoseryjna)

• Mała liczba

różnorodnych

produktów

• Produkty wg

opisu klienta

• Zmiana sprzętu

wraz ze zmianą

produktów

• Każdy produkt

wymaga użycia

innych zasobów

• Duże stany

magazynowe

surowców i

materiałów

• Specjalistyczne

pojazdy,

restauracje,

agencje

turystyczne

Produkcja seryjna

• Produkty

przechodzą przez

poszczególne

etapy procesu

grupami

(seriami)

• Wytwarzanie

nowych

produktów

wymaga

przestawienia

urządzeń

• Meble, książki,

ubrania, kursy

edukacyjne

Produkcja

masowa (linia

produkcyjna)

• Wąski

asortyment

standardowych

wyrobów

• Identyczne lub

zbliżone wzory

produktów

• Środki

produkcyjne

ułożone

sekwencyjnie

• Produkty

przesuwają się

wzdłuż linii w

ustalonym

tempie

• Samochody,

elektronika, AGD

Produkcja ciągła

• Zbliżona do linii

produkcyjnej

• Produktu nie da

się zazwyczaj

podzielić na

sztuki

• przędza, włókna,

ropa, gaz

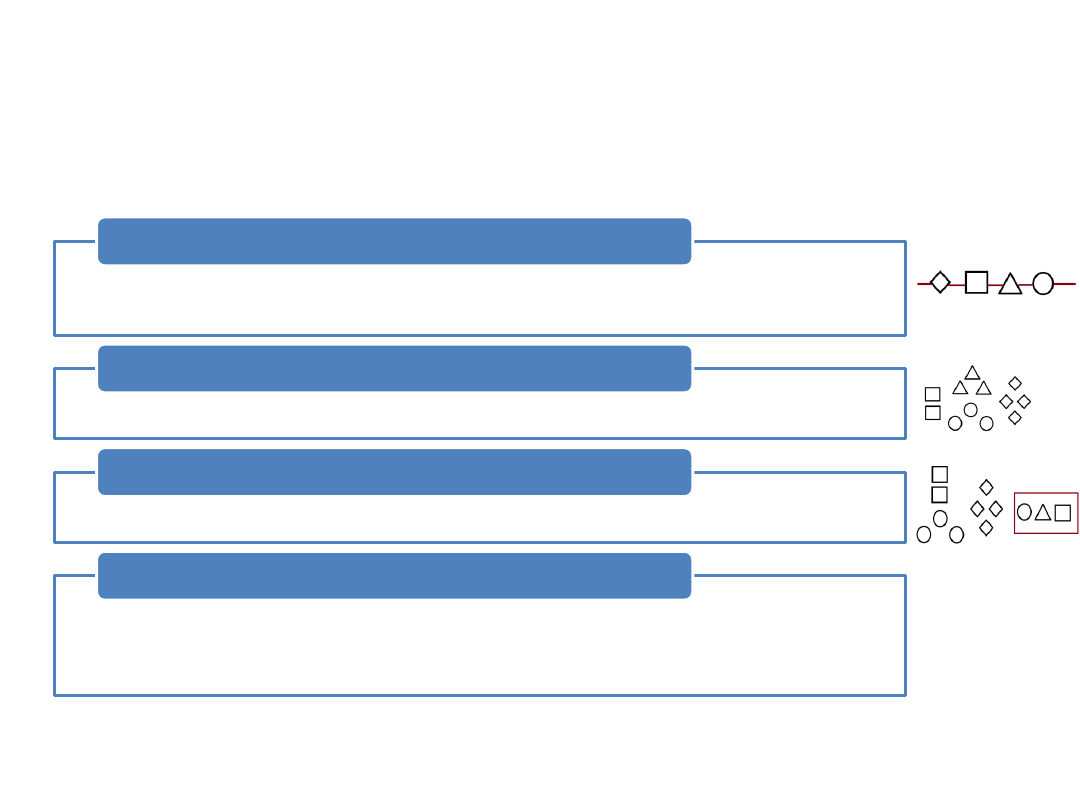

Przestrzenna organizacja procesu

• Zasoby ułożone sekwencyjne w kolejności wykonywania zadań (linia produkcyjna)

Układ przedmiotowy

• Zasoby są fizycznie pogrupowane wg funkcji (produkcja jednostkowa)

Układ funkcjonalny

• Zasoby pogrupowane zgodnie z dominującą sekwencją czynności obróbkowych

Układ komórkowy

• Pozycja produktu jest stała (ze względu na rozmiary lub brak możliwości

przemieszczenia)

• Materiały, pracownicy i maszyny dowożeni na miejsce produkcji

Układ stacjonarny

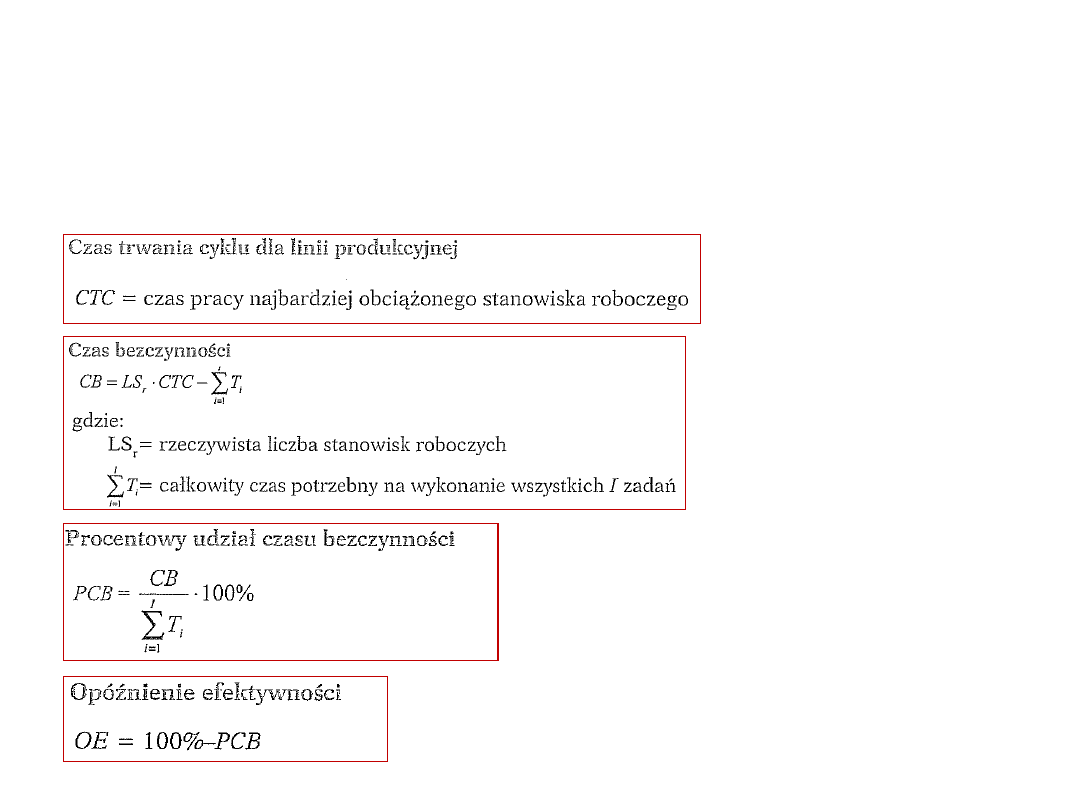

Równoważenie linii

• Metoda opracowywania efektywnych układów

przedmiotów w zakładach wykorzystujących linie

produkcyjne lub technologie grupowe

• Polega na przydzieleniu zadań stanowiskom roboczym

połączonym w szereg

• Minimalizacja liczby stanowisk

• Skrócenie czasu bezczynności

• Jeśli wszystkie stanowiska pracy mają do wykonania

jednakową ilość pracy, linia jest idealnie zrównoważona

- płynny przepływ produktów i wysokie wykorzystania

oprzyrządowania

Równoważenie linii

Krok 1. Identyfikacja zadań, czasu ich realizacji, relacji następstw i

całkowitego czasu wykonywania wszystkich zadań

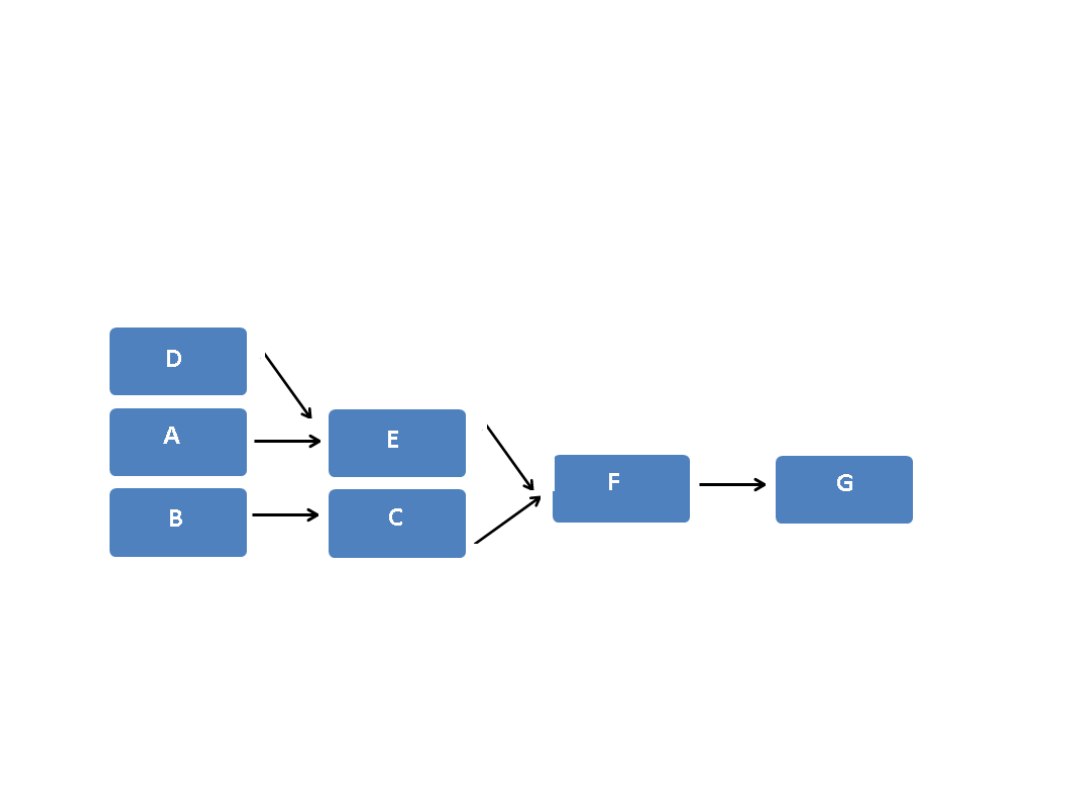

Krok 2. Graf kolejnościowy

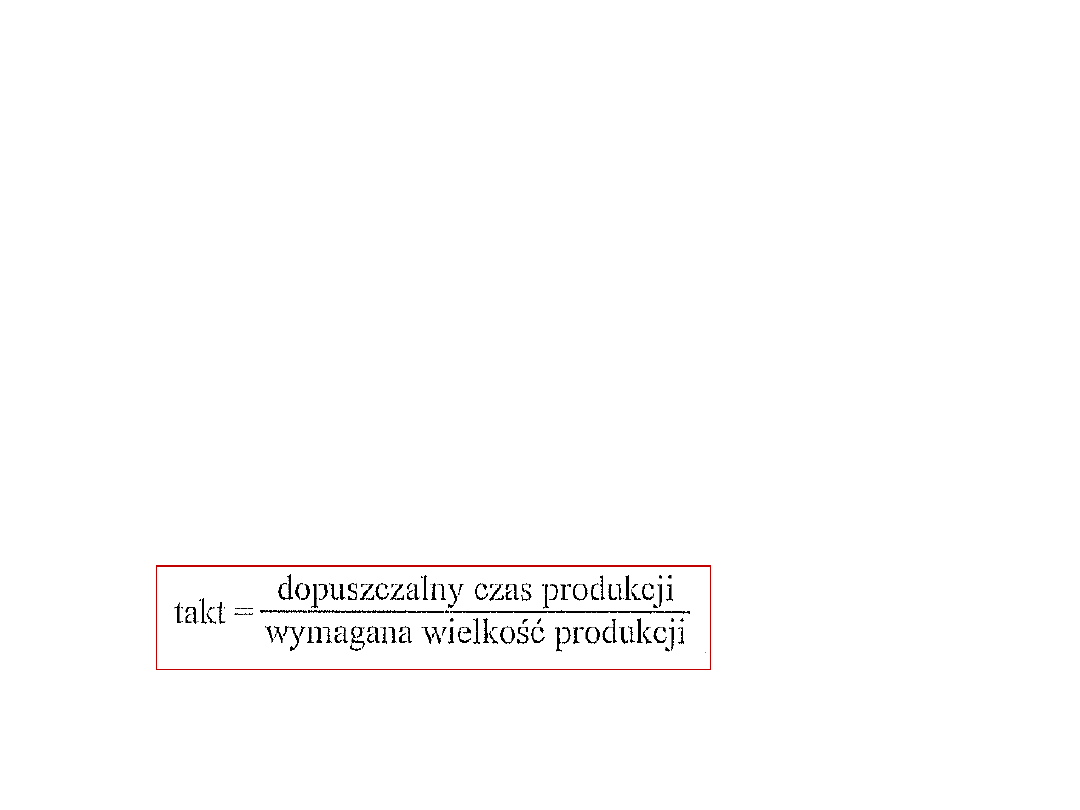

Krok 3. Takt linii

– czas, w którym każde stanowisko musi wykonać

przydzieloną operację

– dopuszczalny przedział czasu pomiędzy ukończeniem

kolejnych jednostek produktu

Równoważenie linii

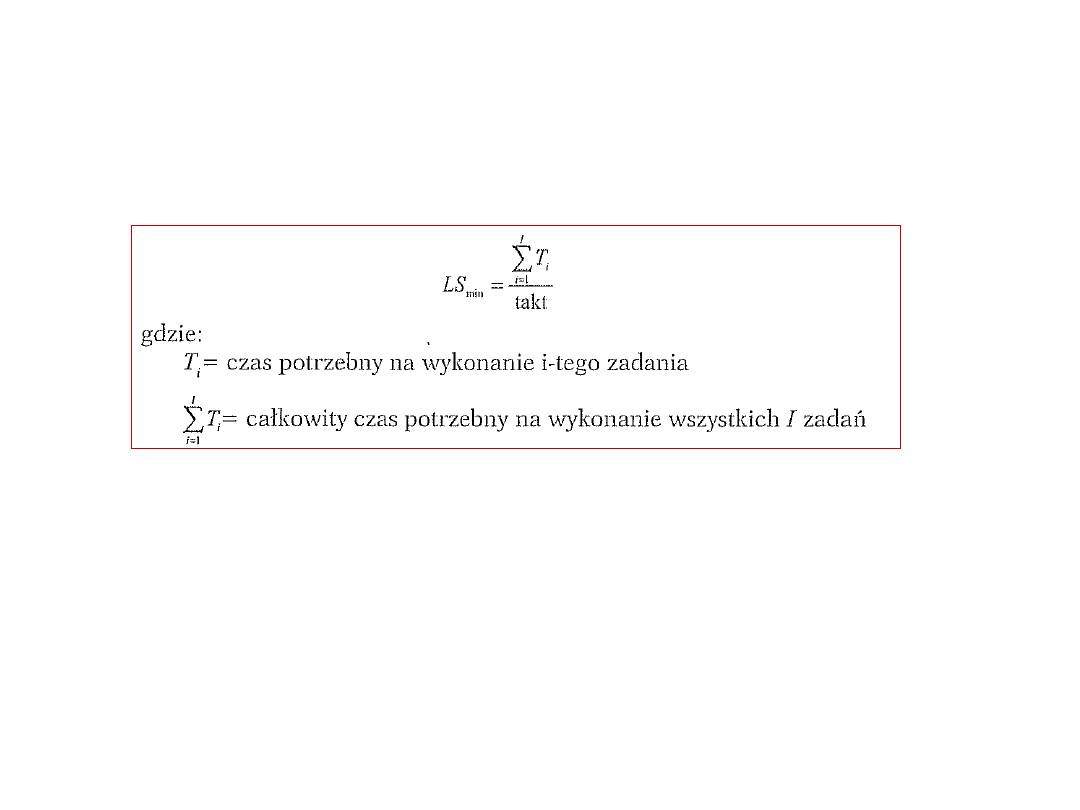

Krok 4. Minimalna liczba stanowisk roboczych

Krok 5. Przypisanie zadań do stanowisk roboczych

–

Pierwsze stanowisko – tak dużo zadań, aż nie będzie można dodać kolejnego

zadania bez przekraczania taktu

–

Jeżeli nie uda się rozdzielić wszystkich zadań – tworzenie kolejnego stanowisko

robocze

–

Najpierw najbardziej czasochłonne zadania i takie, które nie jest bezpośrednim

poprzednikiem innych

Równoważenie linii

Krok 6. Wydajność proponowanej linii

Zadanie 1.

Graf kolejnościowy

Zadanie 1.

Takt = 14.400 s/ 400 toreb = 72 s

LS

min

= 195 s/ 72 s = 2,7, czyli 3 stanowiska

Zadanie 1.

Stanowisko 1

• B 60 s

Stanowisko 2

• A 45 s

• D 15 s

Stanowisko 3

• C 30 s

• E 25 s

• F 10 s

Stanowisko 4

• G 10 s

Przypisanie zadań do stanowisk

Zadanie 1.

Stanowisko 1

• B 60 s

Stanowisko 2

• A 45 s

• D 15 s

Stanowisko 3

• C 30 s

• E 25 s

• F 10 s

Stanowisko 4

• G 10 s

Stanowisko 1

• B 60 s

Stanowisko 2

• A 45 s

Stanowisko 3

• C 30 s

• D 30 s

Stanowisko 4

• E 25 s

• F 10 s

• G 10 s

Przypisanie zadań do stanowisk

Zadanie 1.

Wydajność linii

Czas bezczynności

4*60s-195s=45s

Procentowy udział czasu bezczynności

(45s/195s)*100%=23%

Opóźnienie efektywności

100%-23%=77%

Wyszukiwarka

Podobne podstrony:

742[01] z2 06 u organizacja produkcji wyr stolarskich

organizacja produkcji budowlanej6

organizacja produkcji budowlanej7

PKM, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAWOZDA

2.3, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, laborki-mojeókrzste

Str.4 - Karta technologicza zbiorcza, Politechnika Lubelska, Studia, Studia, organizacja produkcji,

TM10, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, Wydział Mechaniczn

Karty technologiczne, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, te

IR 06 E Organizacja Ruchu Zasady stosowania sygnalizacji świetlnej 2009 [tryb zgodności]

Nr4, Politechnika Lubelska, Studia, Studia, organizacja produkcji

Ćwiczenie projektowe z Organizacji Produkcji Budowlanej, █► BUDOWLANE

Spawanie gazowe, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, Spajaln

Dźwiękowe uderzenie, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od

tabela, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAWO

Str.10 - Operacja 50, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, te

zarządzanie-projekt, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, LAB

Str.13 - Operacja 80, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, te

więcej podobnych podstron