15. Ulepszone podłoże gruntowe w nawierzchni drogowej.

W normach europejskich powoli odchodzi się od słowa stabilizacja (stabilisation). Zastąpione one zostało

słowem ulepszanie (treatment). Czy postępiono słusznie? Moim zdaniem oba te słowa powinny być używane

naprzemiennie, ponieważ oba odnoszą się do czego innego.

Ulepszanie gruntów

Modyfikacja gruntów polegająca na poprawie właściwości geotechnicznych gruntów w celu zwiększenia ich

przydatności w budownictwie (roboty ziemne, ulepszone podłoże)

Stabilizacja gruntów

Proces wzmacniania inżynieryjnego gruntów w celach budowlanych, gdy właściwości gruntu stabilizowanego są

uwzględnione w projekcie, a warstwa gruntu stabilizowanego stanowi element konstrukcyjny budowli (warstwy

konstrukcyjne drogi – podbudowy)

Jak to wygląda w praktyce. Otóż czasami zachodzi potrzeba wbudowania gruntów pochodzących z placu

budowy, a jak wiadomo nie każdy grunt rodzimy nadaje się jako podłoże w budownictwie drogowym. Jak zatem

postąpić ze słabymi gruntami kiedy wiemy, że są one np. przewilgocone, albo zaglinione i nie bardzo dają się

zagęszczać. Otóż wtedy ulepszamy je czyli doprowadzamy do wilgotności optymalnej, zmniejszamy wskaźniki

plastyczności, modyfikujemy części ilaste itp. jednym słowem podnosimy ich parametry. To prowadzi do takiej

poprawy właściwości gruntów, że dają się one bez trudu zagęścić/wbudować. Minimalizujemy przy tym do

minimum konieczność wymiany gruntów, a wiadomo jakie mamy teraz problemy z odpowiedniej jakości

kruszywem.

Stabilizacja to bardziej zaawansowana technicznie operacja. Stabilizacja dotyczy w zasadzie warstw

konstrukcyjnych drogi (podbudowy z gruntu stabilizowanego....). Tutaj mamy określone w normach/projekcie

wymagania jakie musi spełniać taki grunt stabilizowany np. wytrzymałość na ściskanie, wskaźnik

mrozoodporności itd. Zazwyczaj do procesu stabilizacji zużywa się nieco więcej spoiwa niż do ulepszania, tak

aby nadać trwałe zmiany stabilizowanej warstwie.

Stabilizacja podłoża gruntowego cementem, wapnem lub popiołem lotnym należą do metod ulepszenia podłoża

czyli poprawy jego nośności.

Rodzaj stosowanego spoiwa hydraulicznego zależy od rodzaju i stanu gruntu jaki występuje w podłożu

gruntowym.

Ulepszenie podłoża gruntowego cementem

Proces stabilizacji cementem polega na zmieszaniu rozdrobnionego gruntu z optymalną ilością cementu i wody

oraz zagęszczeniu takiej mieszanki, której wytrzymałość na ściskanie po 7 i 28 dniach mieści się w

wyznaczonych normowo granicach.

Proces mieszania gruntu z cementem może być wykonywany:

- bezpośrednio na drodze,

- w stacjonarnych mieszarkach (betoniarkach) o odpowiedniej wydajności.

Istotne jest bardzo dobre rozdrobnienie i wymieszanie gruntu z cementem, tak aby nie związane z cementem

cząstki gruntu nie stanowiły bryłek rozsadzających cementogrunt w przypadku zamoczenia lub zamrożenia.

Dodatek cementu powoduje zmniejszenie nasiąkliwości cząsteczek iłowych (o wielkości <0.002 mm) i

powstawanie szkieletu nośnego w gruncie na skutek krystalizacji cementu między cząstkami.

Zawartość cementu:

- Małe dodatki cementu ulepszają grunt, zwiększają jego spójność , i jednocześnie zmniejszają jego nasiąkliwość

oraz plastyczność.

- Ilość cementu potrzebna do stabilizacji zależy od uziarnienia gruntu, jego aktywności, porowatości i od

wymagań stawianych cementogruntowi.

- Stosowanie cementu w ilościach 3-4% powoduje ulepszenie gruntu i zwalnia z potrzeby zastosowania bardziej

kłopotliwego odziarniania innymi gruntami. Wyższe ilości cementu, 5-15% (wagowo) powodują znaczne

zwiększenie wytrzymałości gruntu, w niektórych przypadkach zbliżone do słabszych betonów budowlanych.

- Według normy zawartości cementu powinna wahać się w granicach 4-10% wagowo liczonych w stosunku do

masy suchego gruntu, zależnie od rodzaju i uziarnienia gruntu, klasy cementu oraz rodzaju warstwy i kategorii

ruchu. Górne granice zawartości cementu przedstawia tablica 1.

Fazy wykonywania stabilizacji gruntu cementem bezpośrednio na drodze (wg Principles Of Pavement Design):

Faza 1: Na przygotowane podłoże (wyrównane i spulchniane) wjeżdża sprzęt rozkładający cement, a następnie

gruntomieszarki mieszające cement z gruntem.

Faza 2 : Po wymieszaniu cementu z gruntem następuje dozowanie wody i powtórne mieszanie. Po wymieszaniu

rozpoczyna się zagęszczanie walcami. Zagęszczenie powinno nastąpić zanim rozpocznie się proces wiązania

cementu.

Faza 3 : Po lekkim zwilżeniu wodą i spulchnieniu koronie drogi nadaje się ostateczny profil (spadki itp.) oraz

ostatecznie zagęszcza.

W przypadkach, kiedy możliwe jest wymieszanie gruntu lub kruszywa w otaczarce, na budowę przywozi się

ciężarówkami gotową mieszankę rozkładaną następnie maszynowo.

Prawidłowe zagęszczanie gruntu oraz wykonanej stabilizacji wymaga osiągnięcia tzw. wilgotności optymalnej.

Także po wykonaniu stabilizacja wymaga odpowiedniej pielęgnacji np. przez zraszanie wodą.

Dostępny obecnie sprzęt umożliwia wymieszanie gruntu z dodatkami na głębokość 40-60 cm.

Stabilizacje podłoża spoiwami umożliwiają skuteczną walkę z powstaniem przełomów nawierzchni (pękaniem

nawierzchni na wiosnę na skutek pęcznienia podłoża) oraz eliminują stosowanie warstw filtracyjnych z piasku w

zagłębionych korytach.

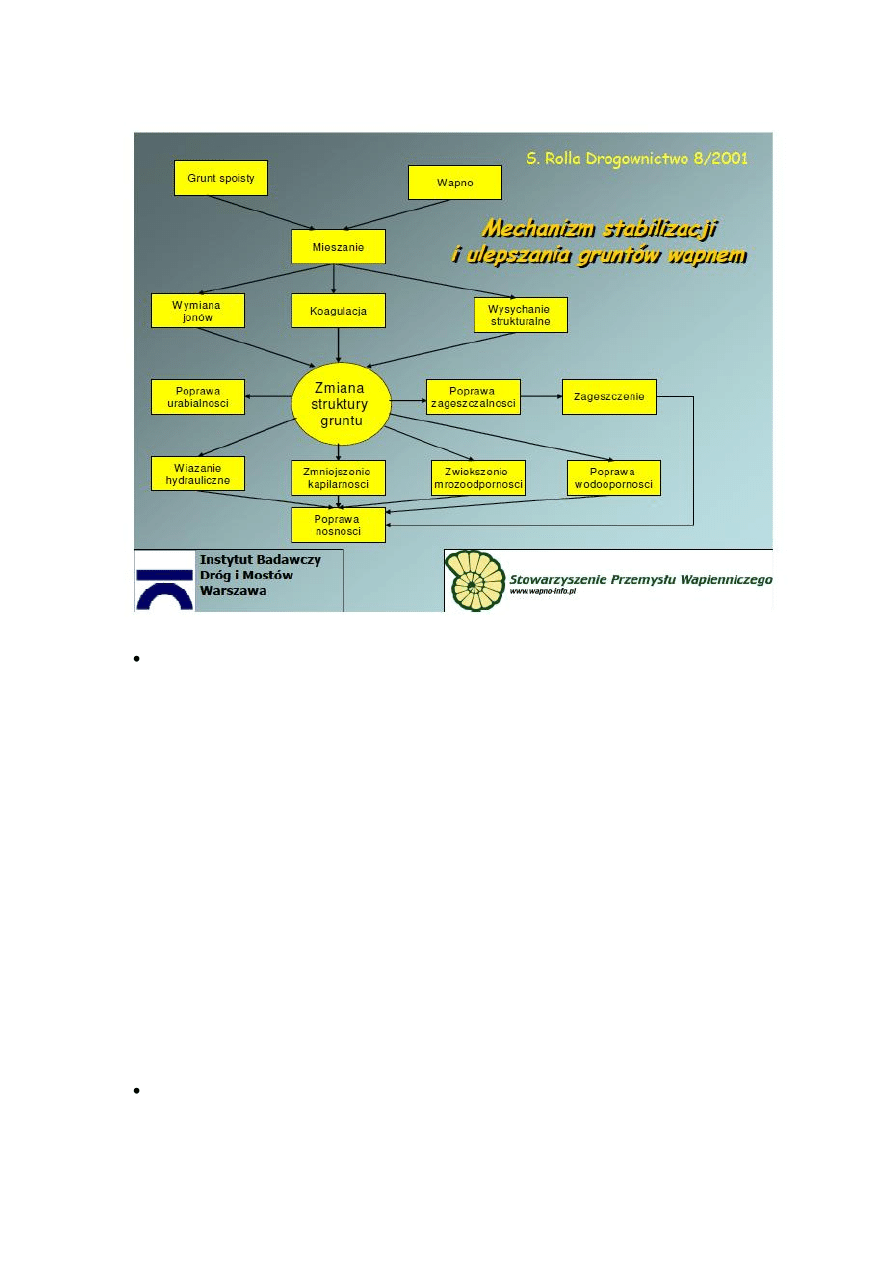

Stabilizacja gruntów wapnem:

Mieszaninę gruntu, wapna i wody dobraną w optymalnych proporcjach do chwili stwardnienia nazywa się

mieszanką wapienno-gruntową. Mieszanka ta po zagęszczeniu i stwardnieniu nazywa się gruntem

stabilizowanym wapnem.

Grunty stabilizowane wapnem stosuje się jako ulepszone podłoże drogowe, jako dolną warstwę podbudowy dróg

o ruchu lekkim.

Do stabilizacji gruntu można stosować zarówno wapno palone niegaszone (CaO) jak i wapno sucho gaszone

(hydratyzowane), a więc w postaci wodorotlenku wapnia Ca(OH)

2

.

Wapno palone (CaO) mielone niegaszone nadaje się do stabilizacji i ulepszania gruntów o zawartości frakcji

f

i

>10% oraz gruntów kwaśnych i humusowych.

W przypadku stabilizacji gruntów o w w

opt

wskazane jest stosowanie mleczka wapiennego.

Wapno sucho gaszone Ca(OH)

2

można stosować do stabilizacji gruntów średnio spoistych oraz jako dodatek

ulepszający przy stabilizacji cementem gruntów bardzo spoistych, kwaśnych lub humusowych.

Stabilizacja gruntów wapnem polega na wywołaniu w gruncie 2 procesów:

- krystalizacji Ca(OH)

2

-karbonizacji wodorotlenku wapnia przy równoczesnych reakcjach wapiennych powodujących powstawanie

Ca SiO

2

nH

2

O co daje w efekcie wzmocnienie gruntu.

Dodatek wapna do gruntu wynosi ok. 3-12%

Przy zastosowaniu wapna do wstępnego ulepszania gruntów (przeznaczonych do dalszej stabilizacji cementem

lub bitumem) bądź przy wykonywaniu nasypów nie przeprowadza się badań wytrzymałości próbek. Wyniki

ocenia się makroskopowo oraz na podstawie uzyskanych zmian granic konsystencji i tzw. urabialności gruntu.

Ułożenie dodatkowych warstw podłoża nawierzchni

Wykonanie pod konstrukcją jezdni dróg:

1) na podłożu o grupie nośności G2 : 10 cm warstwy z gruntów stabilizowanych spoiwem (cementem,

wapnem lub aktywnym popiołem lotnym) o Rm = 1,5 MPa*),

2) na podłożu o grupie nośności G3 : 15 cm warstwy z gruntów stabilizowanych spoiwem (cementem,

wapnem lub aktywnym popiołem lotnym) o Rm = 2,5 MPa,

3) na podłożu o grupie nośności G4:

a) 25 cm warstwy z gruntów stabilizowanych spoiwem (cementem, wapnem lub aktywnym popiołem lotnym)

o Rm = 2,5 MPa,

b) dwóch warstw po 15 cm z gruntów stabilizowanych spoiwem (cementem, wapnem lub aktywnym popiołem

lotnym):

____________________

*) Marka gruntu stabilizowanego spoiwem jest to parametr określający jego wytrzymałość na ściskanie:

- po 28 dniach twardnienia, jeśli spoiwem jest cement,

- po 42 dniach twardnienia, jeśli spoiwem jest aktywny popiół lotny lub wapno.

Wyróżnia się następujące marki gruntu stabilizowanego spoiwem:

- Rm = 1,5 MPa o wytrzymałości od 0,5 MPa do 1,5 MPa,

- Rm = 2,5 MPa o wytrzymałości od 1,5 MPa do 2,5 MPa,

- Rm = 5,0 MPa o wytrzymałości od 2,5 MPa do 5,0 MPa.

warstwa górna o Rm = 2,5 MPa,

warstwa dolna o Rm = 1,5 MPa.

Warstwy z gruntów stabilizowanych spoiwem (cementem, wapnem lub aktywnym popiołem lotnym) powinny

być wykonane z zachowaniem warunków jak dla ulepszonego podłoża (marka Rm = 1,5 MPa) lub dolnej

warstwy podbudowy (marka Rm = 2,5 MPa), określonych w Polskich Normach.

Wykonanie pod konstrukcją stanowisk postojowych, chodników i ścieżek rowerowych:

1) na podłożu o grupie nośności G2, G3 : 10 cm warstwy ulepszonej spoiwem (cementem, wapnem lub

aktywnym popiołem lotnym), Rm = 1,5 MPa,

2) na podłożu o grupie nośności G4 : 15 cm warstwy ulepszonej spoiwem (cementem, wapnem lub aktywnym

popiołem lotnym), Rm = 1,5 MPa.

Wyszukiwarka

Podobne podstrony:

27 Ulepszanie podłoża gruntowego, metody wykonawstwa, zastosowania, technologie

izol, Nawierzchnie drogowe, Sprawozdanie, dzienne

9 Nawierzchnia drogowa

Monter nawierzchni drogowych

egz 1, Politechnika Krakowska, IV Semestr, Nawierzchnie drogowe, Projekt, materialy, Nawierzchnie dr

Nawierzchnie.Egzamin, budownictwo pk, sem4, nawierzchnie drogowe, Nawierzchnie, Nawierzchnie, egzami

Nawierzchnie drenażowe, Politechnika Krakowska, IV Semestr, Nawierzchnie drogowe, Projekt, materialy

egz 2, Politechnika Krakowska, IV Semestr, Nawierzchnie drogowe, Projekt, materialy, Nawierzchnie dr

55 07 Technologia nawierzchni drogowych

Projekt Konstrukcji Nawierzchni Drogowej

29 Nawierzchnie drogowe i szynowe

Projekt odcinka klasy GP o prędkości projektowej 70 kmh - i wiele innych, ryszardo-nawierzchnie drog

7 Osiadanie i konsolidacja podłoża gruntowego

Nawierzchnie1111, Budownictwo PK, Nawierzchnie drogowe i technologia robót drogowych

Prefabrykowane płyty żelbetowe nawierzchni drogowej typu CBP

Prefabrykowane płyty żelbetowe nawierzchni drogowej typu CBP

więcej podobnych podstron