__________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marek Olsza

Wykonywanie konserwacji narzędzi, urządzeń i maszyn

stosowanych w procesach kowalskich 722[04].Z1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Kazimierz Witosław

mgr inż. Andrzej Kacperczyk

Opracowanie redakcyjne:

mgr inż. Marek Olsza

Konsultacja:

mgr inż. Gabriela Poloczek

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[04].Z1.05

Wykonywanie konserwacji narzędzi, urządzeń i maszyn stosowanych w procesach

kowalskich w modułowym programie nauczania dla zawodu kowal.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Rodzaje zużycia maszyn i urządzeń

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające 15

4.1.3. Ćwiczenia 15

4.1.4. Sprawdzian postępów 16

4.2. Zasady prawidłowej eksploatacji maszyn i urządzeń

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające 22

4.2.3. Ćwiczenia 22

4.2.4. Sprawdzian postępów

23

4.3. Przygotowanie urządzenia i maszyny do naprawy

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające 27

4.3.3. Ćwiczenia 27

4.3.4. Sprawdzian postępów

28

4.4. Technologie napraw

29

4.4.1. Materiał nauczania

29

4.4.2. Pytania sprawdzające 36

4.4.3. Ćwiczenia 37

4.4.4. Sprawdzian postępów

38

4.5. Konserwacja narzędzi, maszyn i urządzeń

39

4.5.1. Materiał nauczania

39

4.5.2. Pytania sprawdzające 41

4.5.3. Ćwiczenia 41

4.5.4. Sprawdzian postępów

42

5. Sprawdzian osiągnięć

43

6. Literatura

48

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1.

WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu wykonywania

konserwacji narzędzi, urządzeń i maszyn stosowanych w procesach kowalskich.

W poradniku zamieszczono:

−

wymagania wstępne, wykaz umiejętności i wiedzy, jakie powinieneś mieć już

opanowane, abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia, wykaz umiejętności, jakie ukształtujesz w czasie zajęć,

−

materiał nauczania – umożliwia przygotowanie się do wykonywania ćwiczeń,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś podane treści,

−

ćwiczenia pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań i pytań. Pozytywny wynik sprawdzianu

potwierdzi, że dobrze pracowałeś podczas zajęć i nabyłeś wiedzę i umiejętności

z zakresu jednostki modułowej,

−

literaturę uzupełniającą.

W materiale nauczania zostały omówione zagadnienia z zakresu wykonywania

konserwacji narzędzi, urządzeń i maszyn stosowanych w procesach kowalskich. Jeżeli masz

trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela o wyjaśnienie

i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania – poznając przy tej okazji

wymagania wynikające z zawodu, a po przyswojeniu wskazanych treści, odpowiadając

na pytania sprawdzisz stan swojej gotowości do wykonywania ćwiczeń,

−

po zapoznaniu się z rozdziałem Materiał nauczania, by sprawdzić stan swojej wiedzy,

która będzie Ci potrzebna do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości i umiejętności z zakresu wykonywania konserwacji narzędzi, urządzeń i maszyn

stosowanych w procesach kowalskich.

Wykonując ćwiczenia przedstawione w poradniku lub zaproponowane przez nauczyciela,

poznasz zasady wykonywania konserwacji narzędzi, urządzeń i maszyn stosowanych

w procesach kowalskich. Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich

postępów rozwiązując sprawdzian postępów.

W tym celu:

−

przeczytaj pytania i odpowiedz,

−

podaj odpowiedź wstawiając X w podane miejsce Tak lub Nie

Odpowiedzi NIE wskazują luki w Twojej wiedzy, informują Cię również, jakich

zagadnień jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie są

dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami

testowymi.

W rozdziale 5 tego poradnika jest zamieszczony przykład takiego testu, zawiera on:

− instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

− przykładową kartę odpowiedzi, w której zakreśl poprawne rozwiązana poszczególnych

zadań.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp

i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych

prac.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

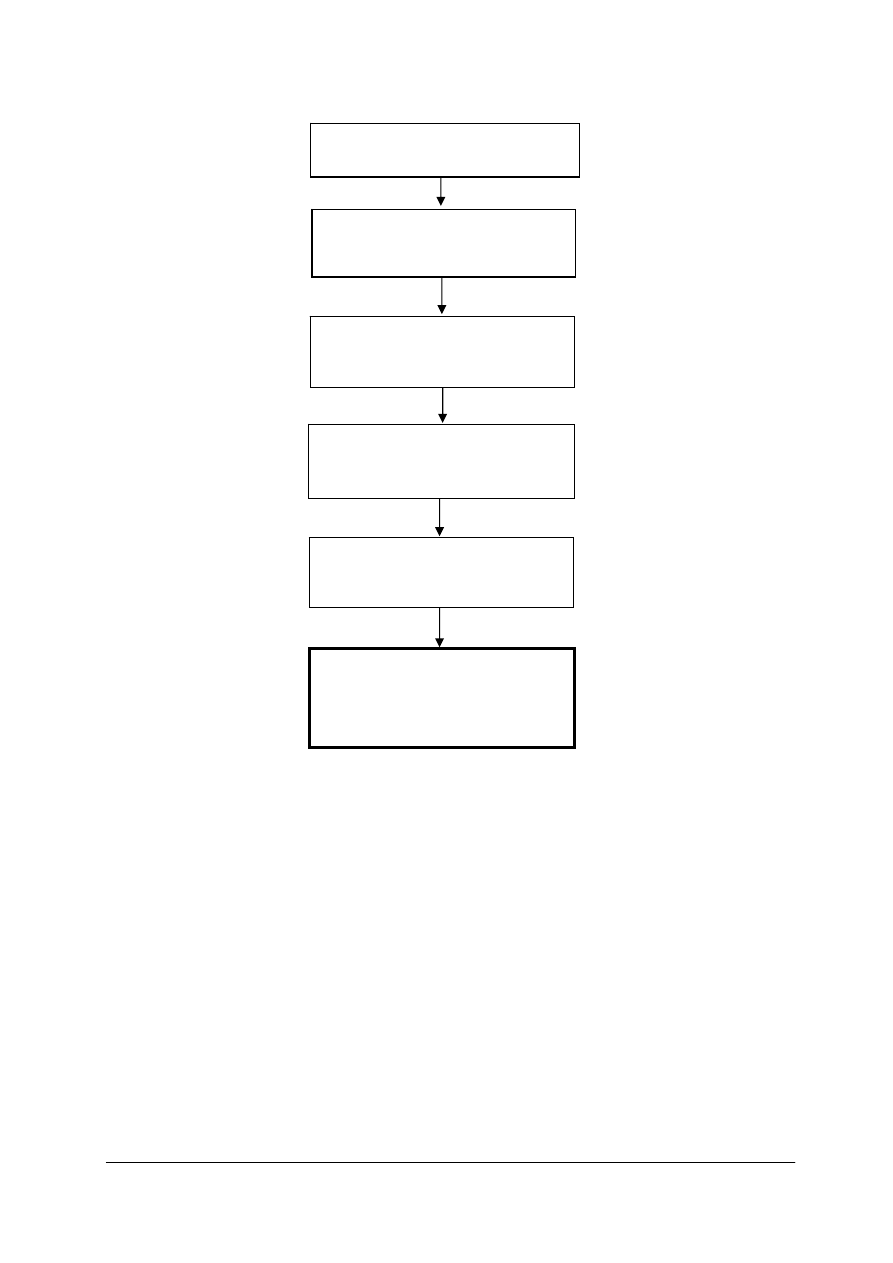

Schemat układu jednostek modułowych w module „Technologie prac kowalskich”

722[04].Z1

Technologie prac kowalskich

722[04].Z1.01

Wykonywanie podstawowych operacji

ślusarskich

722[04].Z1.02

Wykonywanie podstawowych operacji

kowalskich

722[04].Z1.03

Wykonywanie podstawowych operacji

obróbki cieplnej metali

722[04].Z1.04

Wykonywanie prac spawalniczych

w kowalstwie

722[04].Z1.05

Wykonywanie konserwacji narzędzi,

urządzeń i maszyn stosowanych

w procesach kowalskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Wykonywanie konserwacji

narzędzi, urządzeń i maszyn stosowanych w procesach kowalskich” powinieneś umieć:

− przestrzegać zasady bezpiecznej pracy, przewidywać zagrożenia i zapobiegać im,

− stosować procedury udzielania pierwszej pomocy osobom poszkodowanym,

− rozpoznawać i charakteryzować podstawowe materiały kowalskie,

− odczytywać i interpretować rysunki techniczne,

− posługiwać się dokumentacją techniczną,

− wykonywać pomiary i rysunki części maszyn,

− wykonywać podstawowe operacje ślusarskie,

− wykonywać podstawowe operacje kowalskie,

− wykonywać podstawowe operacje obróbki cieplnej metali,

− wykonywać prace spawalnicze w kowalstwie,

− stosować układ jednostek SI,

− korzystać z różnych źródeł informacji,

− selekcjonować, porządkować i przechowywać informacje,

− interpretować związki wyrażone za pomocą wzorów, wykresów, schematów, diagramów,

tabel,

− oceniać własne możliwości sprostania wymaganiom stanowiska pracy i wybranego

zawodu,

− zorganizować stanowisko pracy zgodnie z wymogami ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

– ocenić stan techniczny urządzeń grzewczych,

– obsłużyć dostępne maszyny i urządzenia mechaniczne,

– ocenić stan techniczny narzędzi, urządzeń i maszyn,

– podjąć decyzje weryfikacyjne,

– naostrzyć stępione narzędzia,

– wykonać konserwację oraz elementarną naprawę narzędzi i urządzeń stosowanych

w ręcznych operacjach kowalskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Rodzaje zużycia maszyn i urządzeń

4.1.1. Materiał nauczania

Użytkowane urządzenia mogą osiągnąć właściwą wydajność tylko wówczas, gdy ich

mechanizmy będą miały zapewnione warunki pracy zgodne z ich założeniami

i właściwościami konstrukcyjnymi. Zmiana tych warunków odbija się na pracy całego

urządzenia, powodując przyspieszone zużycie mechanizmów i części a nawet ich

uszkodzenie.

Dokładne spełnianie warunków określonych w instrukcji producenta jest

najważniejszym czynnikiem prawidłowej eksploatacji. W czasie eksploatacji urządzenie

zużywa się, czyli następuje pogorszenie jego stanu technicznego. Urządzenie zużywa się

naturalnie nawet przy bardzo prawidłowej jego eksploatacji.

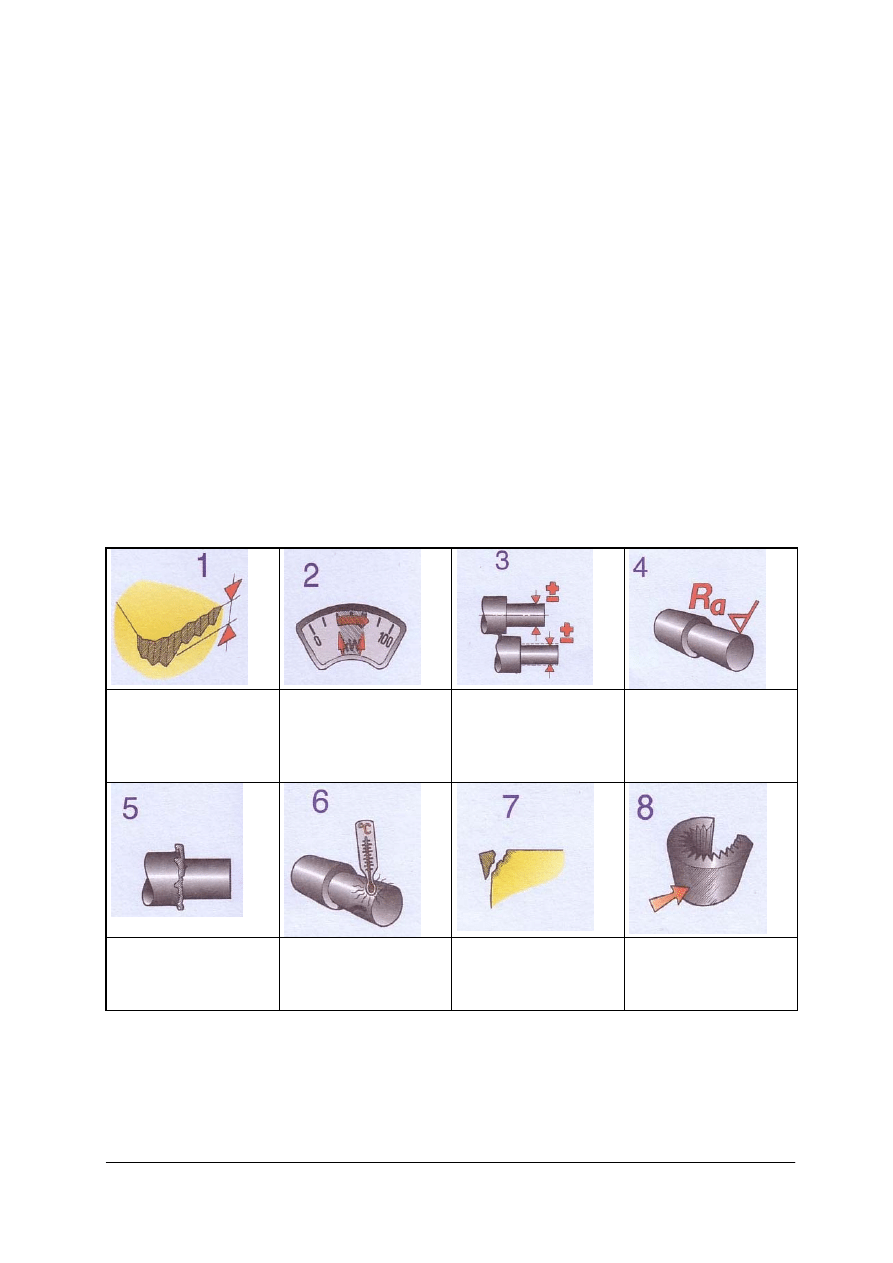

Postacie uszkodzeń

Niedopuszczalne

odkształcenia

Korozja

Przełomy

Makroodkształcenia

Przełomy doraźne

Mikroodkształcenia

Przełomy zmęczeniowe

Przełomy kruche

Rys. 1. Klasyfikacja postaci uszkodzeń urządzeń [1, s. 351]

Naturalne zużycie urządzeń zależy od ich konstrukcji, a szczególności od rodzaju

połączeń. Naturalne zużycie rośnie proporcjonalnie do czasu pracy urządzenia. Tylko do

określonej granicy zużycie nie powoduje zmian w jakości pracy mechanizmu i wtedy jest

uważane za zużycie naturalne i dopuszczalne. Później następuje zużycie niszczące. Należy

więc dokładnie uchwycić moment, w którym mechanizm osiągnął zużycie dopuszczalne

i dokonać naprawy zapobiegającej zużyciu niszczącemu. Zużycie naturalne dzieli się na

mechaniczne i chemiczne.

Zużycie mechaniczne następuje przede wszystkim na skutek tarcia powstającego między

współpracującymi ze sobą powierzchniami. Powoduje ono zmianę wymiarów i kształtów

współpracujących części, a zatem powstawanie nadmiernych luzów.

Zużycie chemiczne polega na zmianach w strukturze powierzchni współpracujących

części, powstających w wyniku korodującego oddziaływania kwasów zawartych w olejach

i smarach oraz oddziaływania środowiska, w którym jest użytkowane urządzenie. Rozróżnia

się również pojęcie niszczenia korozyjnego, które może być niezależne od użytkowania

urządzenia, a wynikać z oddziaływania korodującego środowiska.

W zależności od czynników mających wpływ na proces zużycia chemicznego

rozróżniamy korozję chemiczną i elektrochemiczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Korozja chemiczna metali jest to proces niszczenia wywołany bezpośrednim działaniem

chemicznym suchych gazów lub środowisk ciekłych, któremu nie towarzyszy powstawanie

prądu elektrycznego.

Korozja elektrochemiczna zachodzi wskutek przepływu prądu elektrycznego od jednej

części metalowej do drugiej, przy czym elektrolitem jest najczęściej niewielka ilość wody

z rozpuszczonymi solami lub kwasami. Zjawisko korozji elektrochemicznej może

występować również między cząsteczkami metalu, gdy urządzenie nie podlega bezpośrednio

wpływowi prądu elektrycznego, ale na jego powierzchni zbierają się ładunki elektrostatyczne.

W częściach maszyn narażonych na długotrwałe zmienne obciążenia może wystąpić

zużycie zmęczeniowe. W wyniku tych obciążeń następuje osłabienie wewnętrznej struktury

metalu, objawiające się drobnymi wewnętrznymi pęknięciami powodujący niszczenie części.

Oprócz zużycia fizycznego, powstałego w wyniku użytkowani urządzenia, wyróżnia się

zużycie ekonomiczne. Urządzenia mogą nie ulec zużyciu fizycznemu, mogą nadal spełniać

swoje zadania ale z uwagi na postęp techniczny będą miały mniejszą wydajność i będą mniej

nowoczesne od aktualnie konstruowanych i produkowanych

.

Rodzaje zużycia narzędzi

Wzajemne oddziaływanie narzędzia i materiału obrabianego powoduje zużywanie się

narzędzia, wzrastające w miarę czasu użytkowania. Zużycie narzędzia występuje na

wszystkich jego powierzchniach stykających się z materiałem przedmiotu obrabianego,

jakkolwiek intensywność tego zużycia nie jest wszędzie jednakowa. Przejawia się ono na

ogół w formie ubytku materiału i dlatego podstawą do oceny wielkości zużycia narzędzia jest

wielkość tego ubytku. Ubywanie materiału w procesie obróbki jest wywołane różnymi

przyczynami, które można podzielić na dwa rodzaje.

Do pierwszego rodzaju zalicza się wszystkie te przyczyny, które są związane z procesem

tarcia i ścierania ciał stałych i które nadają zjawisku zużycia narzędzia przebieg o charakterze

ciągłym (bezstopniowym).

Natomiast do drugiego rodzaju należą przyczyny związane głównie się z wytrzymałością

narzędzia, wywołujące jednorazowe lub powtarzające się mniejsze lub większe ubytki

i uszkodzenia, a przez to nadające zjawisku zużycia przebieg skokowy (stopniowy). Przewaga

jednego lub drugiego rodzaju przyczyn zużycia zależy od wszystkich tych czynników, które

wpływają na warunki pracy narzędzia. W wielu przypadkach oba rodzaje przyczyn występują

jednocześnie, powodując zarówno zużycie ciągłe, jak i skokowe. Ponieważ zużyciu ciągłemu

narzędzia towarzyszy pogorszenie jego jakości i najczęściej zmniejszenie wytrzymałości, po

pewnym czasie mogą pojawić się oznaki zużycia skokowego, np. miejscowe wykruszenie lub

wyłamanie krawędzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

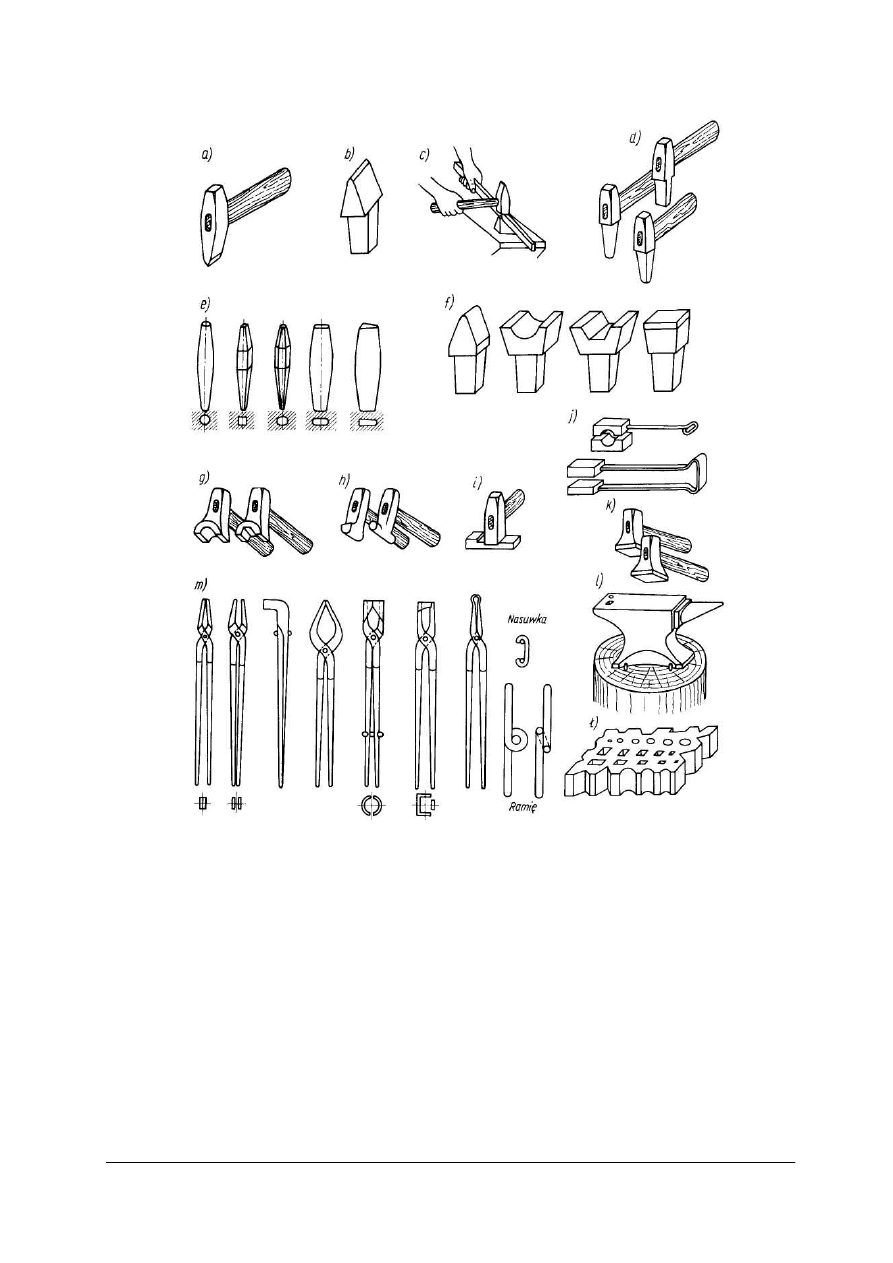

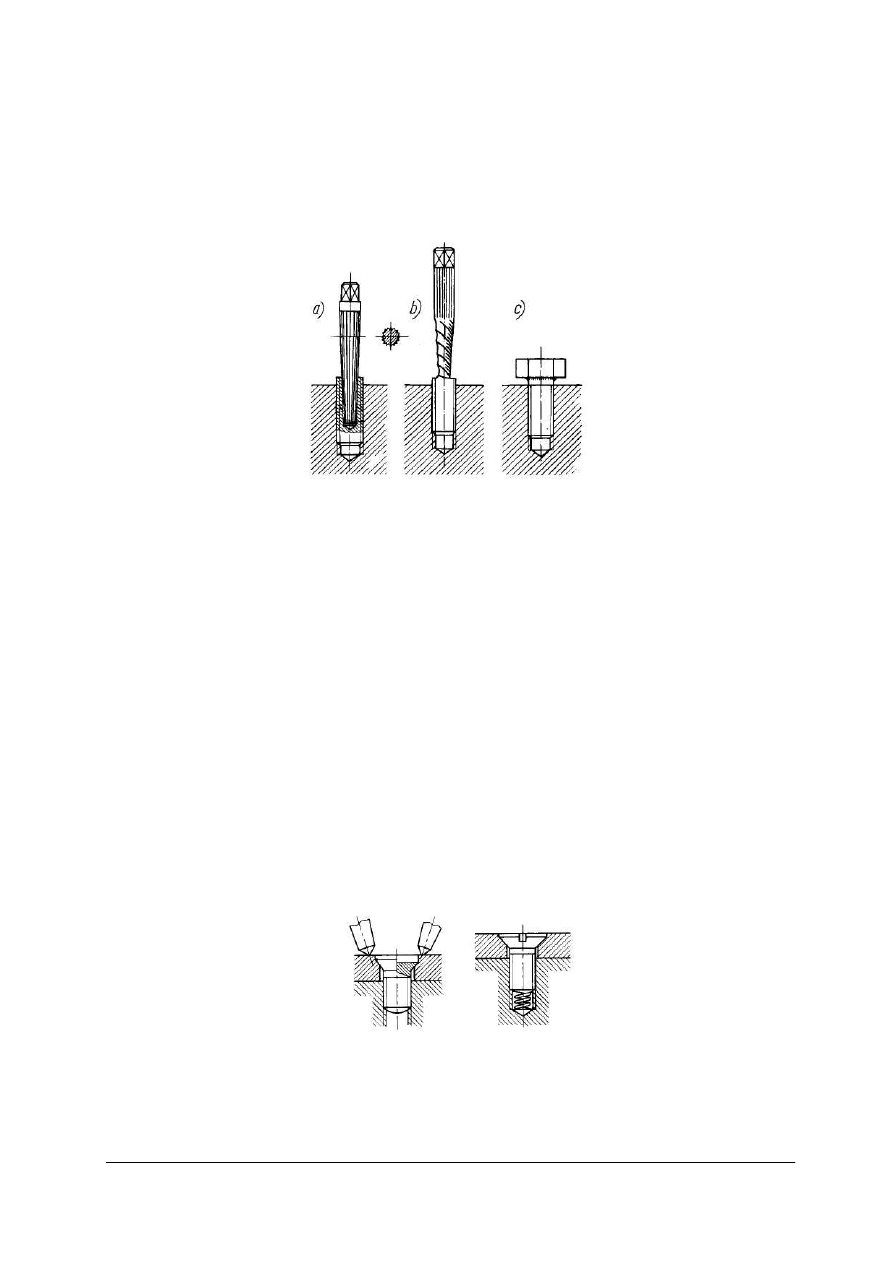

Rys. 2. Narzędzia kowalskie robocze: a) przecinak, b) podcinka, c) zastosowanie podcinki, d) przebijaki,

e) trzpienie, f) podsadzki, g) nadstawki, h) żłobniki, i) obsadzak, j) foremniki, k) gładziki, 1) kowadło na pieńku,

1) dziurownica (płyta kowalska), m) kleszcze [2, s. 180]

Narzędzia kowalskie do zaginania i gięcia (wyginania)

Do zaginania i gięcia na zimno profili płaskich, okrągłych i kwadratowych stosuje się

zazwyczaj narzędzia i urządzenia ręczne. Umożliwiają one wywieranie odpowiedniego

nacisku na obrabiany materiał.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 3. Widełki [1, s. 36]

Rys. 4. Klucze kowalskie [1, s. 36]

Rys. 5. Pryzmy do gięcia [1, s. 36]

Rys. 6. Giętarka do rur [1, s. 36]

Rys. 7. Giętarka do blach [1, s. 36]

Rys. 8. Zaginarka do blach [1, s. 36]

Zasady bezpiecznej pracy podczas trasowania

W czasie trasowania należy zwracać szczególną uwagę na staranne ustawienie,

zamocowanie oraz ostrożne przenoszenie ciężkich przedmiotów. Ważne jest również

prawidłowe oświetlenie stanowiska roboczego. Porządek na stanowisku, a zwłaszcza sposób

rozmieszczenia i przechowywania narzędzi traserskich, chroni przed wszelkimi

skaleczeniami.

Zasady bezpiecznej pracy podczas ścinania i wycinania

W celu zapewnienia bezpiecznej pracy podczas ścinania, przecinania i wycinania należy:

– często sprawdzać prawidłowe osadzenie młotka na trzonku,

– do pracy używać jedynie przecinaków i wycinaków dobrze naostrzonych i nie

uszkodzonych,

– używać okularów ochronnych podczas ścinania i przecinania materiałów twardych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Zasady bezpiecznej pracy podczas cięcia nożycami i na piłach

W czasie cięcia metali nożycami nietrudno o wypadek. Bardzo często zdarzają się

okaleczenia rąk o zadziory na krawędziach blach. W związku z tym zadziory należy

natychmiast usuwać specjalnym skrobakiem lub pilnikiem. Przyczyną okaleczeń rąk często

jest przeginanie blachy w czasie cięcia, dlatego podczas cięcia nożycami ręcznymi należy

blachę dobrze uchwycić, a podczas cięcia na nożycach dźwigowych - stosować

przytrzymywacz blachy.

Do pracy należy używać nożyc naostrzonych. Ostrzyć należy powierzchnie pracujące

nożyc, szlifując je tak, aby kąt przyłożenia wynosił 2÷3°. Właściwy stan nożyc zapobiega

tworzeniu się zadziorów i przeginaniu blachy. Nożyce dźwigniowe należy zabezpieczać przed

samoczynnym opadnięciem dźwigni. Nożyce gilotynowe (stołowe) powinny być wyposażone

w listwę ochronną umieszczoną nisko nad stołem, tak żeby nie przechodziły pod nią palce

obsługującego. Nożyce krążkowe powinny być wyposażone w odpowiednie osłony, a osłona

górnego krążka musi mieć szczelinę do obserwacji linii cięcia. Wszystkie nożyce o napędzie

mechanicznym muszą być wyposażone w osłony na obracające się części napędowe. Korpusy

nożyc o napędzie elektrycznym muszą być uziemione.

Zasady bezpiecznej pracy podczas gięcia i prostowania

Przed rozpoczęciem pracy należy każdorazowo sprawdzić, czy narzędzia znajdują się

w należytym stanie. Należy zwrócić uwagę na właściwe zamocowanie przedmiotu w imadle.

Podczas gięcia i prostowania blach trzeba szczególnie uważać, żeby nie skaleczyć rąk o ostre

krawędzie blach. Podczas gięcia i prostowania na prasach i krawędziarce należy uważać, żeby

nie położyć ręki w obszarze pracy suwaka prasy. Podczas gięcia i prostowania na gorąco

należy szczególnie uważać by uniknąć poparzenia. Zwijając sprężyny na wiertarce należy

szczególnie uważać, ażeby zwijany drut nie zahaczył o rękaw ubrania roboczego.

Ostrzenie narzędzi

Na jakość ostrzenia mają wpływ:

– kwalifikacje personelu,

– właściwa organizacja pracy,

– stan wyposażenia sprzętowego ostrzarki.

Ostrzenie narzędzi jest jednym z ważniejszych procesów w organizacji gospodarki

narzędziowej każdego zakładu produkcyjnego w przemyśle metalowym.

Systemy ostrzenia narzędzi dzieli się na trzy odmiany różniące się stopniem udziału

pracowników produkcyjnych w ostrzeniu. Tak więc można odróżnić systemy:

1. Ostrzenie indywidualne, w którym wszystkie narzędzia są ostrzone wyłącznie przez

pracowników, którzy je używają. System ten jest stosowany w małych warsztatach

mechanicznych, w których wykorzystuje się nieskomplikowane narzędzia w niezbyt

dużych ilościach, a zatrudnienie specjalnego pracownika zajmującego się tylko

ostrzeniem narzędzi byłoby nieopłacalne.

2. System mieszany (częściowy udział pracowników produkcyjnych), w którym narzędzia

nieskomplikowane (np. noże tokarskie i strugarskie ogólnego przeznaczenia lub wiertła

kręte o małych średnicach) ostrzone są przez pracowników produkcyjnych, natomiast

narzędzia skomplikowane (przykładowo: gwintowniki, frezy, przeciągacze) wymagające

większych umiejętności i specjalnych urządzeń (ostrzarki, sprzęt pomocniczy

i kontrolny) ostrzone są przez wykwalifikowanych ostrzarzy w specjalnie wydzielonych

ostrzalniach. System ten jest stosowany w dużych warsztatach mechanicznych, a także

w małych i średniej wielkości zakładach produkcyjnych (zależnie od warunków

lokalowych i rodzaju produkcji).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

3. Ostrzenie centralne (bez udziału pracowników produkcyjnych), w którym wszystkie

narzędzia ostrzone są przez wykwalifikowanych ostrzarzy w wydzielonych ostrzalniach.

System ten jest stosowany w dużych zakładach produkcyjnych. W zależności od potrzeb,

w zakładach takich przewiduje się oprócz ostrzalni centralnej - również ostrzalnie

wydziałowe. W takich przypadkach, w ostrzalniach wydziałowych ostrzone są narzędzia

stosowane w danym wydziale w dużych ilościach lub narzędzia ciężkie - uciążliwe do

przenoszenia, natomiast w ostrzalni centralnej ostrzone są narzędzia rzadziej stosowane

na wydziałach produkcyjnych lub wymagające specjalnego postępowania albo

oprzyrządowania.

Zasady bezpieczeństwa i higieny pracy podczas ostrzenia narzędzi

Podczas ostrzenia powstaje zagrożenie zdrowia, a nawet życia bezpośredniego

wykonawcy przez szybko wirującą ściernicę lub ostrzony przedmiot, który

w niesprzyjających okolicznościach może być na przykład wyrwany z zamocowania rażąc

człowieka. Warunkiem zabezpieczenia się przed wypadkami podczas pracy jest

przestrzeganie zasad bezpieczeństwa i higieny pracy, które należy sobie dobrze przyswoić.

Proces szlifowania polega na skrawaniu przez ziarna ściernicy drobnych wiórów

materiału z powierzchni obrabianego materiału. Szlifowanie odbywa się przy pomocy szybko

obracającej się tarczy ściernicy, w spoiwie której znajdują się ziarna materiału ściernego lub

płótna ściernego dla szlifierek taśmowych. Granicą wytrzymałości ściernicy na rozerwanie

jest jej dopuszczalna prędkość obwodowa, i tak:

– dla ściernic o wiązaniu żywicznym - 80 m/s,

– dla ściernic o wiązaniu magnezytowym - 15 m/s.

Podstawowym narzędziem skrawającym na szlifierce jest ściernica. Twardość ściernicy

i zakres jej stosowania zależy od materiału użytego jako spoiwo. Ściernica jest przedmiotem

kruchym i łamliwym i w związku z tym przed jej użyciem należy stosować się do poniższych

zaleceń:

– dokonać oględzin zewnętrznych ściernicy,

– zbadać ściernicę na dźwięk (nieuszkodzona ściernica wydaje czysty, charakterystyczny

dźwięk, a uszkodzona - dźwięk głuchy i brzęczący),

– prawidłowo zamocować ściernicę zgodnie z zaleceniami producenta.

Szlifierki i ostrzarki do szlifowania zgrubnego (przeznaczone do szlifowania ręcznego)

powinny mieć stół (podporę) do ustawienia przedmiotu obrabianego. Stoły (podpory)

powinny mieć sztywną konstrukcję i możliwość regulacji ich położenia w celu zapewnienia

optymalnych warunków szlifowania pod względem bezpieczeństwa pracy i w celu ustawienia

niezbędnego luzu pomiędzy stołem i ściernicą (3 mm).

Szlifierki ustawione na stole i na słupie, pracujące bez płynu smarująco-chłodzącego,

powinny być wyposażone w urządzenia ochraniające oczy pracownika, wykonane ze szkła

bezodpryskowego. Urządzenia te powinny być przestawialne stosownie do wielkości

przedmiotu obrabianego i zużycia ściernicy bez ograniczenia możliwości technologicznych

obrabiarki. Podczas pracy przy sztucznym świetle lampa powinna być umieszczona poniżej

poziomu oczu.

W czasie ostrzenia narzędzia nie powinny leżeć na korpusie ostrzarki, ponieważ mogą wpaść

pod obracającą się ściernicę. Podczas ostrzenia szlifowane narzędzie musi być pewnie

zamocowane lub mocno trzymane w rękach. Nagrzewającego się trzonka nie wolno trzymać

przez szmatę, lecz należy go odpowiednio ochłodzić.

Podczas szlifowania ręcznego należy stosować odpowiednie podpórki dla narzędzia,

nastawiane w miarę zużywania się ściernicy. Nie zaleca się stosowania podpórek o kształcie

litery U, ze względu na łatwość zakleszczania się narzędzia między ściernicą a podpórką.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Do ostrzenia wykorzystuje się obwodową część ściernicy, a nie jej boczne powierzchnie.

W celu uniknięcia gwałtownych obciążeń, mogących spowodować pęknięcie ściernicy,

należy bardzo ostrożnie doprowadzać narzędzie do styku ze ściernicą oraz uważać, aby

nie dociskać narzędzia do ściernicy ze zbyt dużą siłą.

Należy unikać nagłego chłodzenia i nagłego zatrzymywania ściernicy, gdyż może to

spowodować jej pęknięcie. Przy szlifowaniu na mokro, przed zatrzymaniem ściernicy

należy ją pozostawić przez ok. 3 min na biegu jałowym, aby usunąć z jej porów cząstki

cieczy. Nie wolno również pozostawiać na dłuższy czas ściernicy zanurzonej w cieczy

chłodząco-smarującej, gdyż grozi to rozerwaniem ściernicy po jej uruchomieniu.

W razie skaleczenia lub innego niedomagania należy zatrzymać obrabiarkę i zwrócić

się po opatrunek lub pomoc do upoważnionej osoby lub lekarza. W czasie pracy należy

przestrzegać porządku na stanowisku roboczym, zwracać uwagę na zachowanie się

ściernicy i stosować się do wskazań dotyczących bezpieczeństwa i higieny pracy.

Ostrzenie i naprawianie narzędzi roboczych

Zużyte przecinaki naprawiamy w ten sposób:

1) chwycić kleszczami łeb przecinaka i wolno nagrzewać drugi koniec do koloru

wiśniowoczerwonego,

2) koniec nagrzany odkuć (pociągnąć) na żądany wymiar,

3) uchwycić kleszczami za część odkutą, nagrzać i odkuć drugi koniec - łeb przecinaka,

4) po odkuciu wyżarzyć przecinak,

5) opiłować łeb i ostrze; podczas piłowania ostrza uważać, aby ścianki ostrza były

jednakowej szerokości,

6) zahartować ostrze na długości 30 mm i łeb na długości 15 mm, oczyścić miejsca

hartowane i odpuścić ostrze w granicach od barwy ciemnożółtej do fioletowej, łeb zaś -

do błękitnej,

7) oszlifować ostrze pod katem odpowiednim dla obrabianego materiału,

8) przygotowany przecinak wypróbować przez ścinanie stalowego paska grubości 4 mm i

szerokości 50 mm.

Nowe przecinaki wykonujemy w ten sposób:

1) odcinamy z (pręta stali odpowiednią długość materiału na przecinak; następnie należy

chwycić kleszczami za jeden koniec, a drugi nagrzewać lub też wziąć do ręki pręt

długości 600 ÷

700 mm i trzymając za jeden koniec - drugi nagrzewać; po nagrzaniu

odkuć łeb przecinaka;

2) odmierzyć na pręcie długość przecinaka od odkutego ostrza, nagrzać .ponownie i odciąć

przecinakiem kowalskim;

3) odcięty kawałek chwycić kleszczami za część odkutą, nagrzać drugi koniec i odkuć łeb

przecinaka;

4) dalej powtarzamy operacje poprzednie poczynając od punktu 4.

Użytkowanie i konserwacja narzędzi kowalskich

Do manipulowania i kształtowania ciężkich przedmiotów potrzebne są odpowiednio duże

i ciężkie narzędzia, które poruszane i ustawiane są podczas pracy za pomocą żurawi, suwnic

lub innych urządzeń pomocniczych. Właściwe obchodzenie się z narzędziami, czyszczenie

ich z brudu i wilgoci, okresowe sprawdzanie ich stanu, naprawianie uszkodzeń

i przechowywanie w odpowiednich warunkach przedłuża czas użytkowania narzędzi,

zmniejsza koszty napraw i przyczynia się do zwiększenia wydajności pracy kowala.

Przed rozpoczęciem pracy narzędzia używane do kucia należy podgrzać do ok.

250÷300°C, aby nie pękały podczas uderzeń. W czasie pracy należy chronić je przed zbyt

silnym nagrzewaniem przez chłodzenie w wodzie. Narzędzia zbyt silnie nagrzane ulegają

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

zmiękczeniu, odkształcają się i stają się niezdatne do użytku. W czasie pracy należy usuwać

zgorzelinę z kowadła, gdyż jest ona bardzo twarda i może uszkodzić jego powierzchnię.

Narzędzia przytępione lub wyszczerbione naprawia się za pomocą kucia w odpowiedniej

temperaturze, zależnej od gatunku stali. Po ostudzeniu ostrze szlifuje się, a potem poddaje

całe narzędzie obróbce cieplnej (hartowaniu i odpuszczaniu).

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie czynniki wpływające na pogorszenie stanu technicznego maszyny?

2. Co to jest zużycie urządzenia?

3. Jakie są rodzaje zużycia narzędzi kowalskich?

4. Jakie są przyczyny zużycia narzędzia?

5. Podaj przykłady zużycia roboczych narzędzi kowalskich.

6. Omów organizację stanowiska ostrzenia narzędzi.

7. Jakie zasady bhp obowiązują podczas ostrzenia narzędzi?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj zużycie przecinaka lub innego narzędzia kowalskiego (przebijaka, trzpienia).

Określ rodzaje materiału z jakiego jest wykonany i jakie czynniki zewnętrzne działają na

narzędzie niszcząco.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) rozpoznać zużycie narzędzia,

3) określić rodzaj materiału narzędzia,

4) określić zewnętrzne czynniki niszczące,

5) omówić sposób rozwiązania.

Wyposażenie stanowiska pracy:

−

narzędzia kowalskie,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 2

Sprawdź podsadzkę. Zmierz twardość narzędzia i porównaj z normami narzędzi

kowalskich. Do pomiaru twardości wykorzystaj twardościomierz Rockwella.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) sprawdzić stan techniczny sprzętu pomiarowego,

3) zmierzyć twardości podsadzki w trzech punktach,

4) zmierzyć średnicę odcisku,

5) odczytać z tablic twardość narzędzia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

6) porównać wyniki,

7) oczyścić przyrządy pomiarowe,

8) podać własne wnioski i spostrzeżenia.

Wyposażenie stanowiska pracy:

−

twardościomierz Rockwella,

−

tablice twardości,

−

instrukcja obsługi twardościomierza,

−

normy narzędzi kowalskich,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 3

Wykonaj ostrzenie przecinaka na szlifierce.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) sprawdzić stan szlifierki, w szczególności pod względem bezpieczeństwa,

2) zabezpieczyć oczy za pomocą okularów ochronnych,

3) włączyć szlifierkę i naostrzyć przecinak,

4) wyłączyć szlifierkę,

5) sprawdzić wymiary przecinaka,

6) podać własne wnioski i spostrzeżenia.

Wyposażenie stanowiska pracy:

−

szlifierka stała,

−

komplet ściernic,

−

okulary ochronne,

−

instrukcja obsługi szlifierki,

−

narzędzia pomiarowe,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

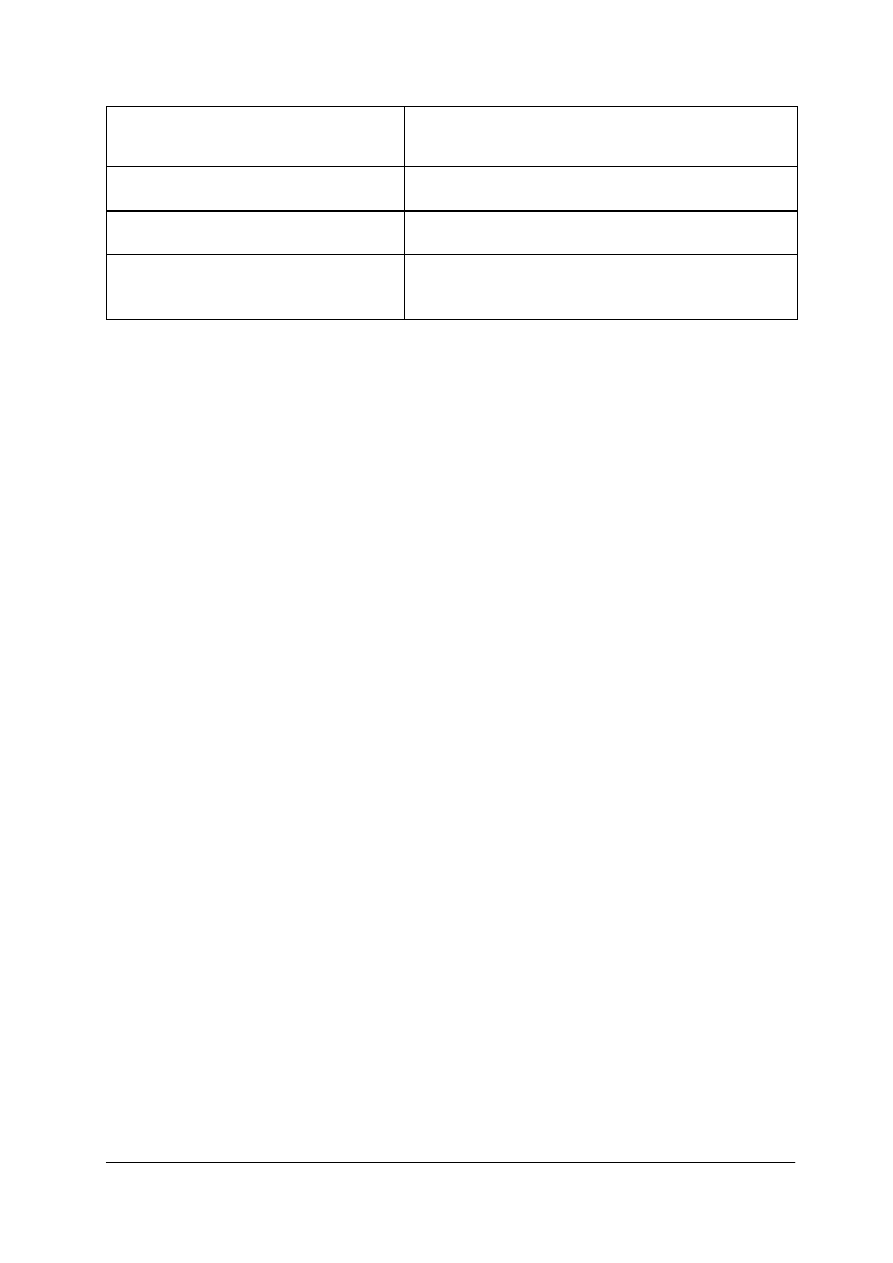

4.1.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) podać czynniki wpływające na zużycie narzędzi?

2) określić podstawowe zużycia narzędzi

kowalskich?

3) sprawdzić stan narzędzia

kowalskiego?

4) przygotować stanowisko ostrzenia narzędzi?

5) naostrzyć stępione narzędzia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Zasady prawidłowej eksploatacji maszyn i urządzeń

4.2.1. Materiał nauczania

Maszyny i urządzenia powinny być eksploatowane w produkcji zgodnie z instrukcjami

zawartymi w dokumentacji techniczno-ruchowej (DTR). Dostarczenie tej dokumentacji wraz

z daną maszyną użytkownikowi jest obowiązkiem producenta.

Podstawowym warunkiem prawidłowej eksploatacji każdej maszyny jest dobra

znajomość jej budowy i działania. Informacje te są zawarte w instrukcji obsługi, która

zawiera:

− ogólną charakterystykę maszyny - czyli dane techniczne, jej przeznaczenie, wyposażenie

normalne i specjalne,

− opis transportu (opakowanie, rozpakowanie, warunki przenoszenia),

− rysunek fundamentu i ustawienia maszyny,

− przygotowanie maszyny do uruchomienia (sposób odkonserwowania), instrukcję

smarowania z podaniem sposobu smarowania, miejsc smarowania i rodzajów smarów,

sposób podłączenia do sieci elektrycznej, regulację (np. naciągu pasów, wykaz

elementów obsługi),

− zasady obsługi maszyny (włączanie i wyłączanie silnika napędowego, włączenie

i wyłączenie ruchu roboczego i posuwowego, sterowanie ruchami pomocniczymi,

dokręcanie docisków, ustawianie i unieruchamianie zderzaków się itp. czynności

związane z obsługą danej maszyny),

− schematy: hydrauliczny, elektryczny, kinematyczny i układu chłodzenia,

− wytyczne odnośnie przeprowadzenia regulacji mechanizmów, oczyszczania filtrów oleju

i cieczy chłodzącej,

− wytyczne dotyczące dokonywania okresowych przeglądów i napraw maszyny lub

urządzenia.

Bez szczegółowego zapoznania się z informacjami zawartymi w instrukcji obsługi nie

wolno przystępować do pracy. Niezmiernie ważnym warunkiem prawidłowej eksploatacji

maszyn jest ścisłe przestrzeganie warunków procesu technologicznego.

Naprawy, zmiany lub poprawki w układach elektrycznych lub hydraulicznych mogą być

wykonywane wyłącznie przez specjalistów.

W celu zapewnienia racjonalnej pracy maszyn konieczne jest przestrzeganie instrukcji

smarowania. Rodzaje smaru dobiera się zgodnie z wytycznymi podanymi w instrukcji

smarowania danej maszyny.

Nagrzewanie materiału do kucia

Do kucia ręcznego materiał nagrzewa się przeważnie w ogniskach kowalskich lub

małych piecach komorowych.

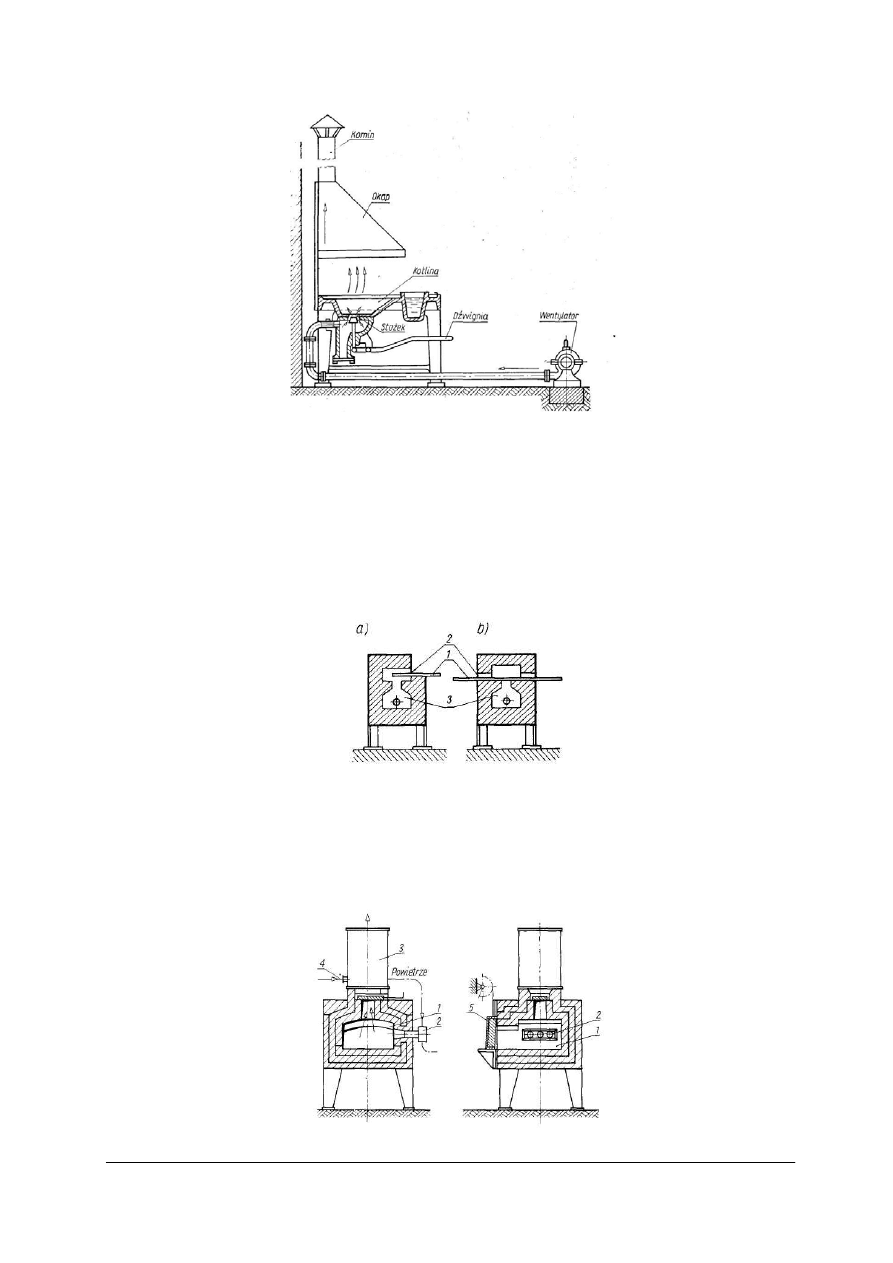

Piec kowalski

Ognisko kowalskie (rys. 9) zbudowane jest z podstawy zwanej paleniskiem, pokrytej

żaroodporną cegłą, gdzie spala się węgiel i rozżarza się metal. Wentylator umieszczony pod

paleniskiem zapewnia stały dopływ powietrza podsycającego ogień.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 9. Ognisko kowalskie [4, s. 179]

Okap, połączony z kominem, wyciąga dym i gazy powstałe podczas spalania węgla.

Zestaw podstawowego sprzętu kowalskiego uzupełnia pogrzebacz do poruszania żaru

i pojemnik z wodą do polewania węgla i chłodzenia niektórych części rozżarzonego metalu.

Do miejscowego nagrzewania materiału stosuje się piece oczkowe lub szczelinowe (rys.

10) opalane gazem lub mazutem. Piece te są piecami komorowymi, które zamiast drzwiczek

wsadowych mają w ścianie przedniej otwory lub szczelinę do wkładania prętów w celu

nagrzania ich odcinków.

Rys. 10. Piece szczelinowe [2, s. 179]

Piec szczelinowy dostosowany do nagrzewania końców pręta przedstawiono na rys. 10a,

a do nagrzewania prętów w dowolnym miejscu na rys. 10b. Komora spalania 3 znajduje się

pod komorą grzejną, do której przez szczelinę 2 wkłada się pręty 1 przeznaczone do ogrzania.

Do nagrzewania całkowitego materiałów są stosowane piece komorowe gazowe lub na

paliwo ciekłe (rys. 11).

Rys. 11. Piece gazowy komorowy [2, s. 179]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

W ścianie komory 1 znajdują się palniki 2. Uchodzące spaliny przechodzą przez

rekuperator 3, który nagrzewa powietrze 4 doprowadzane do palników. W ścianie przedniej

znajdują się drzwiczki 5 do załadowania wsadu. Piece te mają bardzo prostą konstrukcję i są

wykonywane w różnych wielkościach. Piece małe wykonuje się jako przenośne, a większe

(o powierzchni trzonu powyżej 4 m

2

) jako stałe.

Są stosowane również piece elektryczne oraz urządzenia go grzania oporowego prądem

elektrycznym.

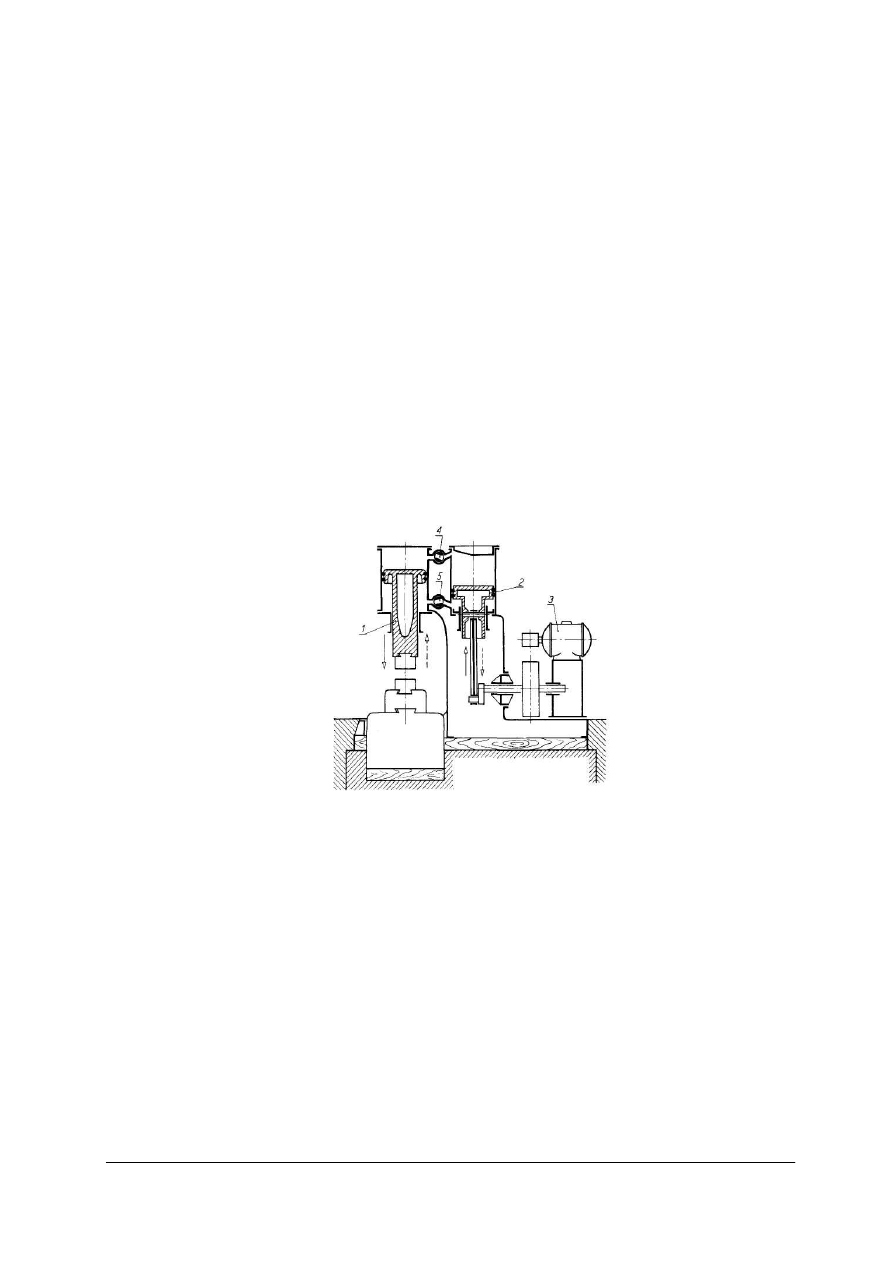

Młoty i prasy kuźnicze

Kucie maszynowe dzieli się na swobodne i matrycowe. Najczęściej kucie maszynowe

jest wykonywane na młotach. Młoty ze względu na zastosowanie dzieli się na: do kucia

swobodnego i do kucia matrycowego. Ze względu na rodzaj napędu rozróżnia się młoty

o napędzie mechanicznym oraz młoty parowo-powietrzne.

Najczęściej stosowanym młotem do kucia swobodnego o napędzie mechanicznym jest

młot sprężarkowy (rys. 12). Młot ten jest używany w małych kuźniach. Bijak 1 jest

napędzany za pomocą sprężonego powietrza, które dostarcza sprzężona z młotem sprężarka.

Tłok sprężarki 2, napędzany mechanizmem korbowym poprzez przekładnię pasową z silnika

elektrycznego 3, spręża w cylindrze sprężarki powietrze i przetłacza je do cylindra bijaka,

powodując jego ruch w dół. Jednocześnie powietrze znajdujące się pod tłokiem bijaka

przepływa pod tłok sprężarki.

Rys. 12. Młot sprężarkowy [2, s. 183]

Zmiana kierunku ruchu tłoka sprężarki powoduje przetłoczenie sprężonego powietrza

pod tłok bijaka i podniesienie go. Siłę uderzenia bijaka można regulować za pomocą zaworów

4 i 5. Młoty te buduje się w różnych wielkościach o ciężarze bijaka 0,5÷5 kN. W dużych

kuźniach do kucia swobodnego są stosowane młoty parowo-powietrzne o ciężarze bijaka do

60 kN.

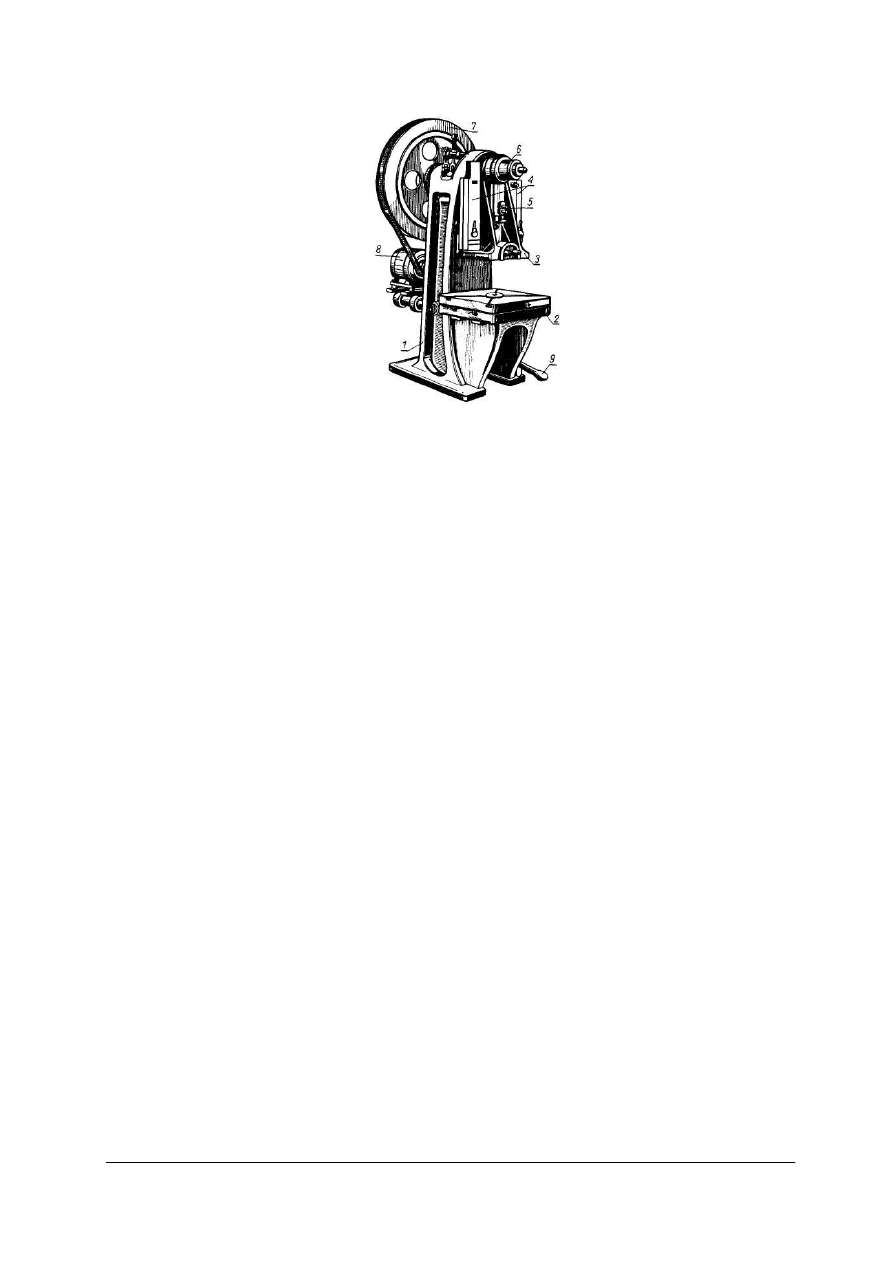

Do tłoczenia używa się najczęściej pras mimośrodowych, korbowych i hydraulicznych.

Na rys. 13 przedstawiono prasę mimośrodową jednostronnie ułożyskowaną. Tego typu prasy

buduje się o nacisku 5÷2000 kN. Korpus prasy 1 jest wykonany jako odlew żeliwny lub

staliwny. Z korpusem jest połączony stół 2, do którego mocuje się dolne części tłoczników.

W górnej części korpusu jest umieszczony wał korbowy połączony z kołem zamachowym

7 za pośrednictwem sprzęgła włączanego dźwignią 9. Prasa jest wyposażona w urządzenie,

które zatrzymuje suwak po każdym ruchu roboczym i powrotnym. Wielkość skrajnych

położeń suwaka reguluje się przez skracanie lub wydłużanie korbowodu 5. Długość skoku

reguluje się za pomocą tulei mimośrodowej 6 osadzonej na czopie korby.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 12. Prasa mimośrodowa [2, s. 188]

Wszystkie prasy są uruchamiane dźwignią ręczną lub nożną i powinny być

zabezpieczone przed możliwością włożenia ręki w obszar pracy suwaków. Ostatnio stosuje

się zabezpieczenia za pomocą fotokomórki, która powoduje natychmiastowe zatrzymanie

prasy w przypadku, gdy zbliży się rękę do obszaru pracy suwaków. Nowoczesne prasy są

sterowane wyłącznie elektrycznie i zamiast dźwigni są wyposażone w pulpit sterowniczy

z przyciskami do uruchamiania i sterowania mechanizmami prasy.

Zasady bezpiecznej pracy podczas obróbki plastycznej

W zakładach obróbki plastycznej istnieje szczególnie duże zagrożenie wypadkowe ze

względu na operowanie gorącymi materiałami oraz pracę młotów, pras i innych urządzeń.

Stałym zagrożeniem bezpiecznej i higienicznej pracy są hałas, zapylenie, dym i gazy oraz

wysoka temperatura od pieców grzewczych. Podczas pracy przy takim zagrożeniu sprawą

niezmiernie ważną jest zapoznanie się każdego pracownika ze stanowiskową instrukcją bhp

oraz wyposażenie we właściwą dla danego stanowiska odzież ochronną i sprzęt ochrony

osobistej.

W szczególności należy:

– zabezpieczyć wszystkie młoty mechaniczne w kuźniach od strony przejść ekranami,

ażeby odpryskująca zgorzelina nie poparzyła przechodzących,

– zachować szczególną ostrożność podczas przenoszenia gorącego materiału wsadowego

z pieca pod młot,

– przestrzegać zasady, że rozpalanie pieców grzewczych może być dokonywane tylko

przez uprawnione osoby, z zachowaniem wszystkich wymogów bezpieczeństwa,

– przestrzegać, aby pedał uruchamiający młoty i prasy był zabezpieczony przed

możliwością przypadkowego włączenia,

– zwrócić uwagę, by wszystkie ruchome części młotów i pras były zabezpieczone

osłonami,

– przestrzegać, by przy prasach do cięcia i tłoczenia były stosowane osłony lub inne

zabezpieczenia obszaru pracy tłocznika uniemożliwiającego włożenie rąk do tej

niebezpiecznej strefy,

– używać rękawic do przenoszenia wytłoczek z blach i odpadów, aby uniknąć skaleczeń

o krawędzie blach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Proces identyfikacji usterek, jeżeli ustalana jest tylko przydatność zespołu lub części do

dalszej eksploatacji nosi nazwę weryfikacji.

Przed podjęciem decyzji o naprawie maszyny należy dokonać: oględzin i oceny

wizualnej lub przy pomocy próby pracy zdecydować o dalszym toku postępowania.

Przystępując do pracy należy w pierwszej kolejności oczyścić maszyny, umyć je,

przygotować tak, aby wszystkie elementy (zespoły, podzespoły) były widoczne. Mycie

maszyn przeprowadzamy na stanowisku specjalnie do tego przygotowanym zachowując

określoną kolejność postępowania i środki ostrożności. Następnym działaniem jest poddanie

maszyny dokładnej weryfikacji w następujących etapach, tj.

– weryfikacja maszyny,

– weryfikacja zespołów,

– weryfikacja części maszyn.

Przygotowanie maszyn i urządzeń do weryfikacji może przebiegać wg następującego

schematu:

– mycie i czyszczenie,

– weryfikacja w stanie złożonym,

– rozkładanie na zespoły i części,

– mycie i czyszczenie części,

– weryfikacja w stanie rozłożonym.

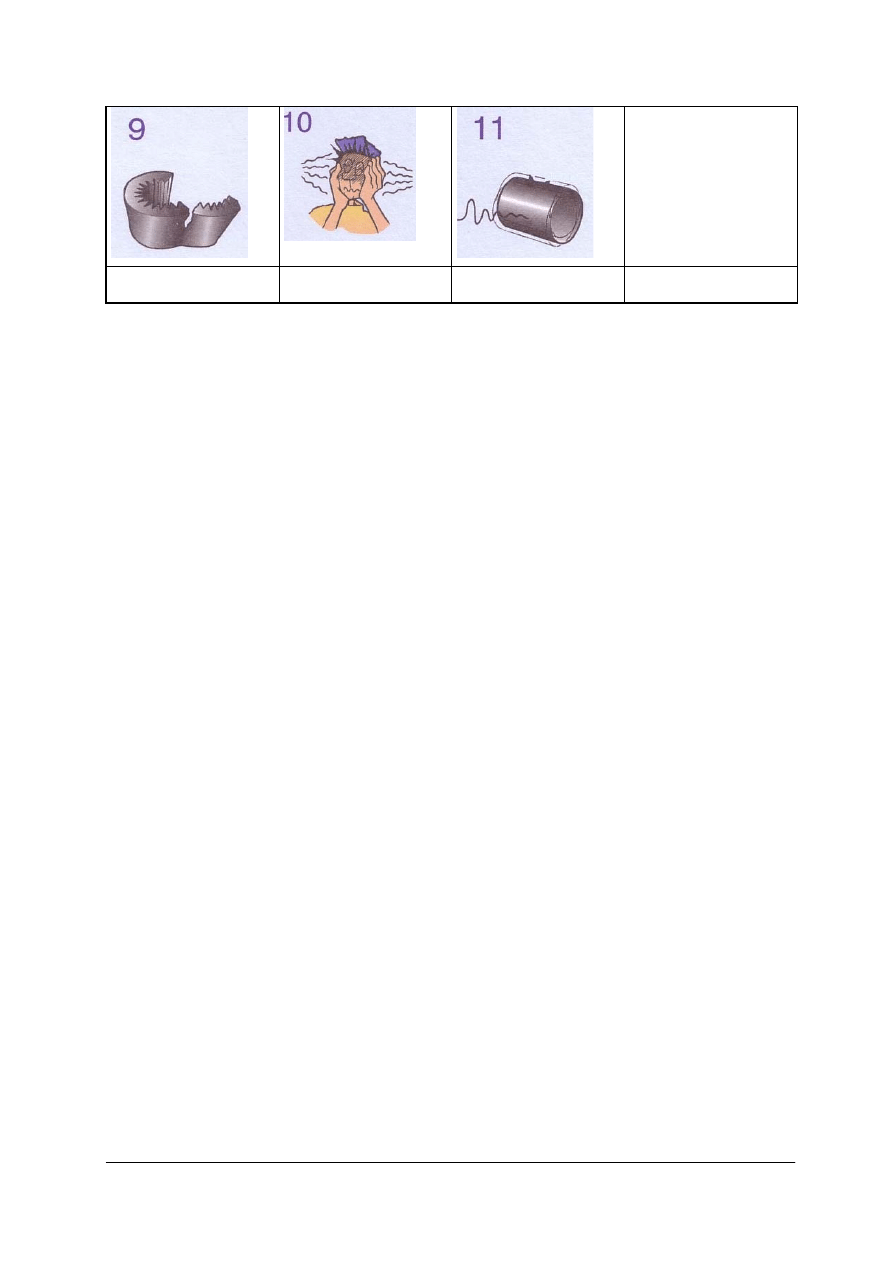

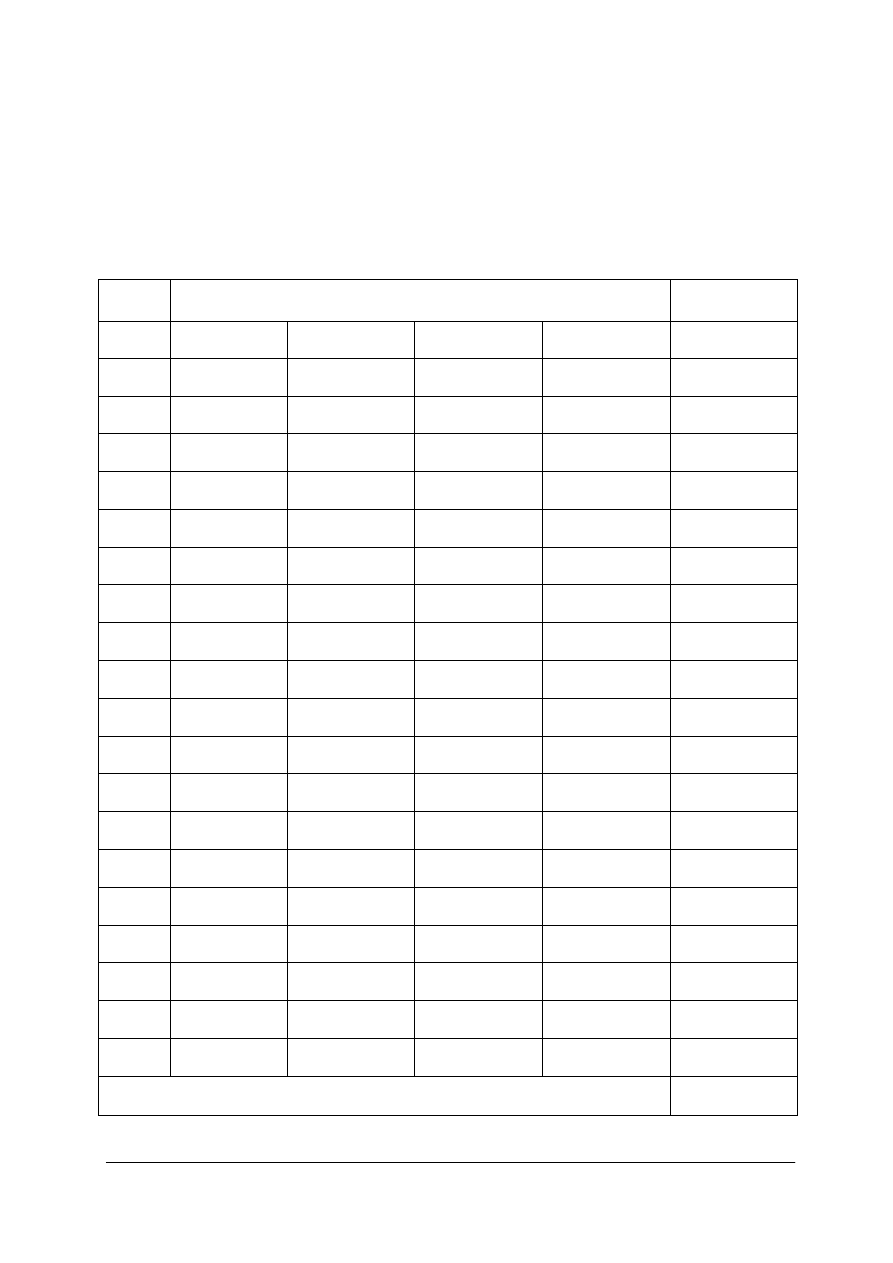

Tabela 1. Oznaki nieprawidłowej pracy maszyny [9]

Zużycie narzędzi Wzrost

poboru

mocy

przez obrabiarkę

Wymiary przedmiotu nie

mieszczą się

w wymaganych

tolerancjach

Niska jakość

Powstawanie zadziorów

na detalu

Wydziela się nadmierna

ilość ciepła

Wykruszanie krawędzi

skrawającej

Słabe odprowadzenie

ciepła w czasie obróbki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Złe warunki łamania

i odprowadzenia wiórów

Duży hałas podczas

obróbki

Tendencja do drgań

Rozróżniamy trzy rodzaje usterek, które są powodem zatrzymywania urządzeń:

– lekkie, gdy usunięcie usterki może wykonać obsługa urządzenia z użyciem podręcznych

narzędzi,

– średnie, gdy usunięcie usterki wymaga częściowego demontaż i wymiany uszkodzonych

części lub zespołów przy współpracy pracowników służb naprawczych,

– ciężkie, gdy naprawie podlegają ważne zespoły i w celu usunięcia uszkodzeń należy

odstawić urządzenie do naprawy.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie urządzenia stosuje się do nagrzewania materiału do kucia?

2. Wymień młoty i prasy kuźnicze?

3. Omów zasady bezpiecznej pracy podczas obróbki plastycznej.

4. Ustal kolejność czynności, które należy wykonać przed przystąpieniem do weryfikacji

zespołów?

5. Jakie są oznaki nieprawidłowej pracy maszyny?

4.2.3. Ćwiczenia

Ćwiczenie 1

Przygotuj piec szczelinowy do weryfikacji. Następnie oceń stan techniczny urządzenia do

nagrzewania wykorzystując w tym celu dokumentację techniczno- ruchową pieca.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) wyszukać w DTR pieca informacji o eksploatacji,

3) wyczyścić piec,

4) ocenić stan techniczny pieca (wykorzystując próbę pracy),

5) podjąć decyzję weryfikacyjną,

6) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

−

piec szczelinowy,

−

środki czyszczące,

−

dokumentacja techniczno- ruchowa pieca,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 2

Zweryfikuj kowadło na pieńku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) wyczyścić kowadło,

3) ocenić stan techniczny kowadła,

4) podjąć decyzję o dalszym użytkowaniu kowadła,

5) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

−

kowadło na pieńku,

−

środki czyszczące,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 3

Oceń stan techniczny zaginarki do blach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) wyszukać w DTR zaginarki informacji o eksploatacji,

3) wyczyścić zginarkę,

4) ocenić stan techniczny zaginarki,

5) podjąć decyzję o dalszym użytkowaniu zaginarki,

6) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

−

zginarka do blach,

−

środki czyszczące,

−

dokumentacja techniczno- ruchowa zginarki,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) przygotować maszynę lub urządzenie do weryfikacji?

2) przeprowadzić weryfikację?

3) ocenić stan techniczny maszyn i urządzeń?

4) ocenić stan techniczny urządzeń

grzewczych?

5) podjąć

decyzje

weryfikacyjne?

6) omówić zasady bezpiecznej pracy podczas obróbki plastycznej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3. Przygotowanie maszyny i urządzenia do naprawy

4.3.1. Materiał nauczania

Czyszczenie i mycie powierzchni

Zanieczyszczenia powierzchni występują najczęściej w postaci: opiłek metalowych,

odprysków wiórów, zatłuszczeń powierzchni smarami, drobnych pozostałości materiałów

używanych do wycierania (np. szmaty), rdzy oraz pozostałości materiałów ściernych, farb lub

lakierów itp. Zanieczyszczenia są szkodliwe dla pracujących elementów maszyn (np. łożyska,

wrzeciona, koła zębate), gdzie mogą one przedostawać się ze smarem i przyspieszać ich

zużycie.

Z tych względów czyszczenie i mycie powierzchni staje się szczególnie konieczne

w przypadku współpracujących elementów maszyn o dużych prędkościach obrotowych, gdzie

każde niewielkie nawet zanieczyszczenie powoduje szybkie grzanie się stykowych

powierzchni, a następnie ich przyspieszone zużycie. Najbardziej rozpowszechnionymi

sposobami czyszczenia powierzchni są:

– czyszczenie powierzchni sprężonym powietrzem, a przede wszystkim różnych zagłębień,

kanałków, rowków, otworów, w których gromadzi się najwięcej zanieczyszczeń

mechanicznych,

– wysysanie zanieczyszczeń metodą podciśnienia z miejsc trudno dostępnych (np. otwory

nieprzelotowe),

– usuwanie drobnych opiłków i wiórów z wnętrza zmontowanych elementów za pomocą

elektromagnesów lub magnesów (najczęściej ręcznie),

– czyszczenie powierzchni za pomocą szczotek w celu usunięcia produktów

zanieczyszczeń z miejsc skorodowanych, zanieczyszczonych starą farbą lub

zatłuszczonych oraz wyeliminowania wszelkich zadziorów i pozostałości smarów

konserwujących.

Czyszczenie powierzchni sprężonym powietrzem

Bezpośrednie odmuchiwanie powierzchni odbywa się przez manipulowanie specjalną

dyszą, naprowadzaną ręcznie na czyszczone powierzchnie przez pracownika. Końcówki

przewodów powietrznych (dysze) są dostosowane do różnych celów, jak do usuwania

zanieczyszczeń z miejsc łatwo dostępnych lub położonych w różnych zagłębieniach,

odmuchiwania w specjalnych przyrządach - dla dokładnego skierowania strumienia powietrza

w określone miejsce (np. głęboki otwór).

Sprężone powietrze jest również stosowane do suszenia powierzchni elementów po

myciu. Doprowadzane powietrze powinno być oczyszczone oraz odpowiednio suche. Do tego

celu stosuje się odwadniacze i filtry. Przy eksploatowaniu instalacji sprężonego powietrza

należy przestrzegać warunki bezpieczeństwa pracy. Na stanowisku powinien być

zainstalowany odpowiedni system osłon chroniących pracownika przed wydmuchiwanymi

zanieczyszczeniami oraz przed ich przenoszeniem się poza stanowisko czyszczenia.

Często jest stosowane czyszczenie powierzchni za pomocą urządzeń

elektromechanicznych. Czyszczoną część przepuszcza się między szczotkami, które obracają

się w przeciwnych kierunkach z prędkością 1400 obr/min. Szczotki są napędzane dwoma

silnikami o mocy 1 kW każdy. Oczyszczona część przemieszcza się po prowadnicy rolkowej.

Do najczęściej stosowanych sposobów mycia elementów należą:

– mycie chemiczne – przez zanurzenie lub w strumieniu cieczy z zastosowaniem

rozpuszczalników organicznych,

– mycie elektrochemiczne – w elektrolicie stałym lub znajdującym się w ruchu

wymuszonym,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

– mycie ultradźwiękowe.

Mycie chemiczne przez zanurzenie odbywa się w obiegu zamkniętym przenośnika

podwieszonego, na którym są zawieszone kosze na małe elementy oraz wieszaki na elementy

o większych gabarytach. Zbiorniki, umieszczone w komorze myjki, wypełnione są roztworem

o temperaturze ok. 100°C. Przemieszczające się elementy przechodzą najpierw przez pary

roztworu myjącego, a potem przez kolejne zbiorniki z roztworem. Mycie chemiczne

w strumieniu roztworu pod ciśnieniem 0,07÷0,15 MPa przeprowadza się w specjalnych

komorach lub maszynach myjących. Często urządzenia takie przystosowuje się do

określonych typów elementów, których czystość ma istotne znaczenie w montażu.

Do mycia używa się nafty, oleju napędowego, benzyny, benzolu, środków

alkalicznych, np. roztworu sody kaustycznej, ługu potasowego itp. Części myje się

ręcznie w wannach lub w specjalnych maszynach do mycia.

Demontaż maszyn polega no rozebraniu maszyny na zespoły, podzespoły a następnie na

pojedyncze części. Czynności demontażu można podzielić na kilka faz:

– demontaż wstępny: odłączenie elementów i podzespołów łatwo dostępnych

i umieszczonych na zewnątrz,

– demontaż częściowy, polegający na odłączeniu od maszyny pojedynczych zespołów,

podzespołów. Stosowany jest przy przeglądach okresowych i bieżących naprawach,

– demontaż całkowity polegający na rozłożeniu maszyny na zespoły, a następnie na

poszczególne części,

– demontaż szczegółowy: wydzielenie elementów składowych zespołu, ze względu na

wzajemne dotarcie i ułożenie się elementów oraz niemożność ich późniejszego

połączenia, na ogół nie rozłącza się połączeń nitowanych, połączeń wtłaczanych z dużym

wciskiem, połączeń skurczowych; powyższa zasada obowiązuje też przy połączeniach

klejonych, zgniatanych, czy walcowanych.

Demontażu dokonujemy zgodnie z instrukcji, zapoznając się z kolejnością demontażu

i budową poszczególnych części, zachowując ogólne zasady, czyli:

– najpierw demontujemy osłony następnie części podatne na uszkodzenie, rozbicie,

(wskaźniki, części szklane, części instalacji elektrycznej),

– stosujemy narzędzia odpowiednio dobrane, zgodnie ze wskazaniami instrukcji lub

wskazaniami producenta.

Do demontażu w celu ułatwienia pracy stosujemy narzędzia podstawowe, przyrządy,

urządzenia do przemieszczania oraz inny sprzęt warsztatowy. Demontaż odbywa się na

stanowisku warsztatowym z zachowaniem środków bezpieczeństwa.

W zależności od charakteru uszkodzenia oraz zakresu przewidywanej naprawy stopień

demontażu może być różny, lecz zawsze powinien być taki, aby umożliwiał przeprowadzenie

w sposób prawidłowy weryfikacji, a następnie naprawy zgodnie z warunkami technicznymi

i wymaganiami technologii.

Właściwie przeprowadzony demontaż części powinien pozwolić zachować taki stan

techniczny, jaki był przed rozłączeniem i nie powodować dodatkowych uszkodzeń (zatarcia,

zarysowania, uszkodzenia krawędzi, zanieczyszczenia współpracujących powierzchni,

zerwania gwintów, zanieczyszczenia elementów łożyskowych).

Montaż można wykonywać według następujących zasad:

− Całkowitej zamienności; wszystkie części są wykonane wg wymiarów i wymagań

podanych w dokumentacji produkcyjnej, co stanowi gwarancję, że każda z nich (byleby

tylko była wykonana w granicach pola tolerancji) może być zastosowana w miejsce

części wykonanej prawidłowo wg tego samego rysunku. Stosowany jest przeważnie

w produkcji masowej.

− Częściowej zamienności; polega na tym, że pewien procent części ma większe tolerancje

wymiarowe, co obniża koszt wykonania części.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

− Selekcji; polega na selekcji obrobionych części wg ich rzeczywistych wymiarów; części

segreguje się na grupy w granicach wąskich tolerancji i każdą grupę oznakowuje.

− Indywidualnego dopasowywania; polega na dopasowywaniu jednej części za pomocą

obróbki jej powierzchni w czasie montażu; zasadę tę stosuje się w produkcji

jednostkowej.

− Regulowania; wymaganą dokładność wymiaru montażowego uzyskuje się przez dodanie

elementu wyrównawczego, np. tulejki, podkładki itp.

Montaż rozpoczyna się od zapoznania z dokumentacją montażu i pobrania odpowiednich

części, narzędzi oraz przyrządów niezbędnych do jego wykonania.

W czasie montażu łożysk ślizgowych trzeba przestrzegać następujących podstawowych

zasad:

− łożyska wałów lub osi ułożyskowanych w kilku punktach powinny zapewniać

współosiowość w granicach wymaganych tolerancji,

− luz między czopem a panewką powinien być utrzymany w granicach tolerancji podanej

na rysunku,

− panewki nie mogą mieć takich błędów kształtu, jak owalność lub stożkowość,

− otwory olejowe w korpusie i panewce muszą się pokrywać.

− tulejkę powinno się wtłaczać w otwór korpusu za pomocą prasy, a gdy to nie jest

możliwe, dopuszcza się wbijanie jej młotkiem drewnianym.

W czasie montażu łożysk tocznych trzeba zachować następujące warunki:

− czop wału i gniazdo powinny być dokładnie oczyszczone,

− powierzchnie czopa i gniazda muszą być gładkie,

− w przypadku gdy wałek jest nieruchomy, a piasta ruchoma, łożysko należy osadzić

ciasno w gnieździe, a na wale luźno,

− w przypadku gdy wałek jest ruchomy, łożysko powinno się osadzać na wale ciasno, a w

gnieździe luźno,

− podczas osadzania łożyska na wale nacisk należy wywierać tylko na pierścień

wewnętrzny łożyska, a nigdy na zewnętrzny,

− łożysko powinno być dobrze uszczelnione,

− montaż łożysk trzeba wykonywać w pomieszczeniach, suchych i wolnych od

zanieczyszczeń (kurzu i pyłu).

Napędy pasowe montuje się w ten sposób, aby zapewnić równoległość wałów

i ustawienie kół pasowych w osi. Koła mocuje się na wałach za pomocą klinów. Pasy są

przeważnie klejone, a ich długość dobiera się tak, aby nie spowodować poślizgu lub

krzywienia się wałów.

W napędach łańcuchowych jest wymagane idealne ustawienie kół w osi wieńców

z uwagi na tolerancje szerokości łańcucha. Do napinania łańcuchów stosuje się przyrząd.

Podczas montażu przekładni zębatych walcowych należy przestrzegać następujących zasad:

− wały lub osie, na których są osadzone koła zębate, powinny być dokładnie równoległe

i ustawione w wymaganej odległości od siebie,

− łożyska wałów i osi muszą być właściwie zmontowane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do ćwiczeń wykonania.

1. Jakimi sposobami czyści się powierzchnie?

2. Jakich środków używamy do mycia powierzchni?

3. Na jakie fazy można podzieli czynności demontażowe?

4. Jakie są zasady demontażu połączeń i napędów?

4.3.3. Ćwiczenia

Ćwiczenie 1

Zdemontuj giętarkę do rur.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) wyszukać w DTR giętarki informacje o eksploatacji,

3) wyczyścić giętarkę,

4) dobrać narzędzia do montażu,

5) zdemontować giętarkę,

6) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

−

giętarka do rur,

−

środki czyszczące,

−

dokumentacja techniczno- ruchowa giętarki,

−

zestaw narzędzi monterskich,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 2

Zdemontuj zaginarkę do blach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) wyszukać w DTR zaginarki informacje o eksploatacji,

3) wyczyścić zaginarkę,

4) dobrać narzędzia do montażu,

5) zdemontować zaginarkę,

6) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

−

zaginarka do blach,

−

środki czyszczące,

−

dokumentacja techniczno- ruchowa zaginarki,

−

zestaw narzędzi monterskich,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) przygotować maszynę lub urządzenie do demontażu?

2) posłużyć się DTR maszyny?

3) dobrać narzędzia do montażu i demontażu?

4) przygotować stanowisko montażu?

5) przeprowadzić demontaż maszyn i urządzeń kowalskich?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.4. Technologia napraw

4.4.1. Materiał nauczania

Rodzaje czynności konserwacyjno-naprawczych

Do czynności konserwacyjno-naprawczych zalicza się: konserwację, przegląd

techniczny, naprawę bieżącą, naprawę średnią i naprawę główną.

Konserwacja obejmuje czynności zmniejszające przebieg zużycia części i zespołów, czyli

utrzymanie maszyny lub urządzenia w należytej czystości, smarowanie jej zgodnie

z instrukcją, zabezpieczenie powierzchni przed korozją itp.

Przegląd techniczny obejmuje czynności związane z regulacją zespołów i mechanizmów,

usunięciem usterek i uszkodzeń, myciem i czyszczeniem, ustaleniem stopnia zużycia

poszczególnych części i zespołów w celu określenia szczegółowego zakresu naprawy.

Naprawa bieżąca obejmuje naprawę lub wymianę szybko zużywających się części.

W zakres naprawy bieżącej wchodzą również wszystkie czynności przeglądu technicznego.

Naprawa średnia obejmuje naprawę lub wymianę szybciej zużywających się części

zespołów w celu zapewnienia prawidłowej eksploatacji maszyny lub urządzenia do następnej

naprawy średniej lub głównej. Naprawa średnia obejmuje również wszystkie czynności

naprawy bieżącej.

Naprawa główna obejmuje naprawę lub wymianę wszystkich części, a nawet całych

zespołów ulegających zużyciu w celu przywrócenia pierwotnej lub zbliżonej do pierwotnej

wartości użytkowej maszyny lub urządzenia.

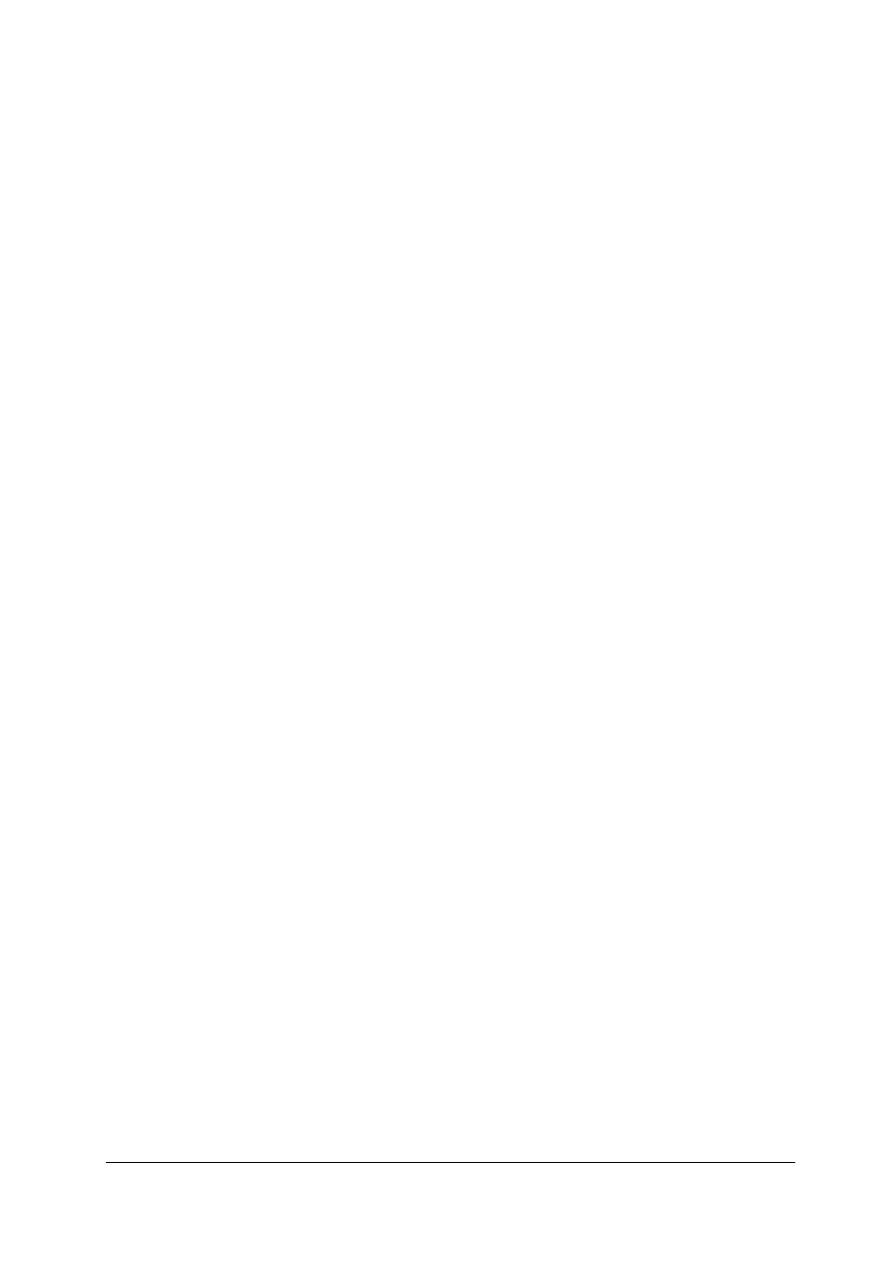

W procesie technologicznym naprawy maszyn wyróżniamy kolejne fazy procesu:

– mycie czyszczenie,

– demontaż,

– weryfikacja i ocena stopnia uszkodzenia lub zużycia,

– naprawa (regeneracja) uszkodzenia lub wymiana,

– montaż,

– ocena sprawności działań naprawczych,

– odbiór maszyny do eksploatacji.

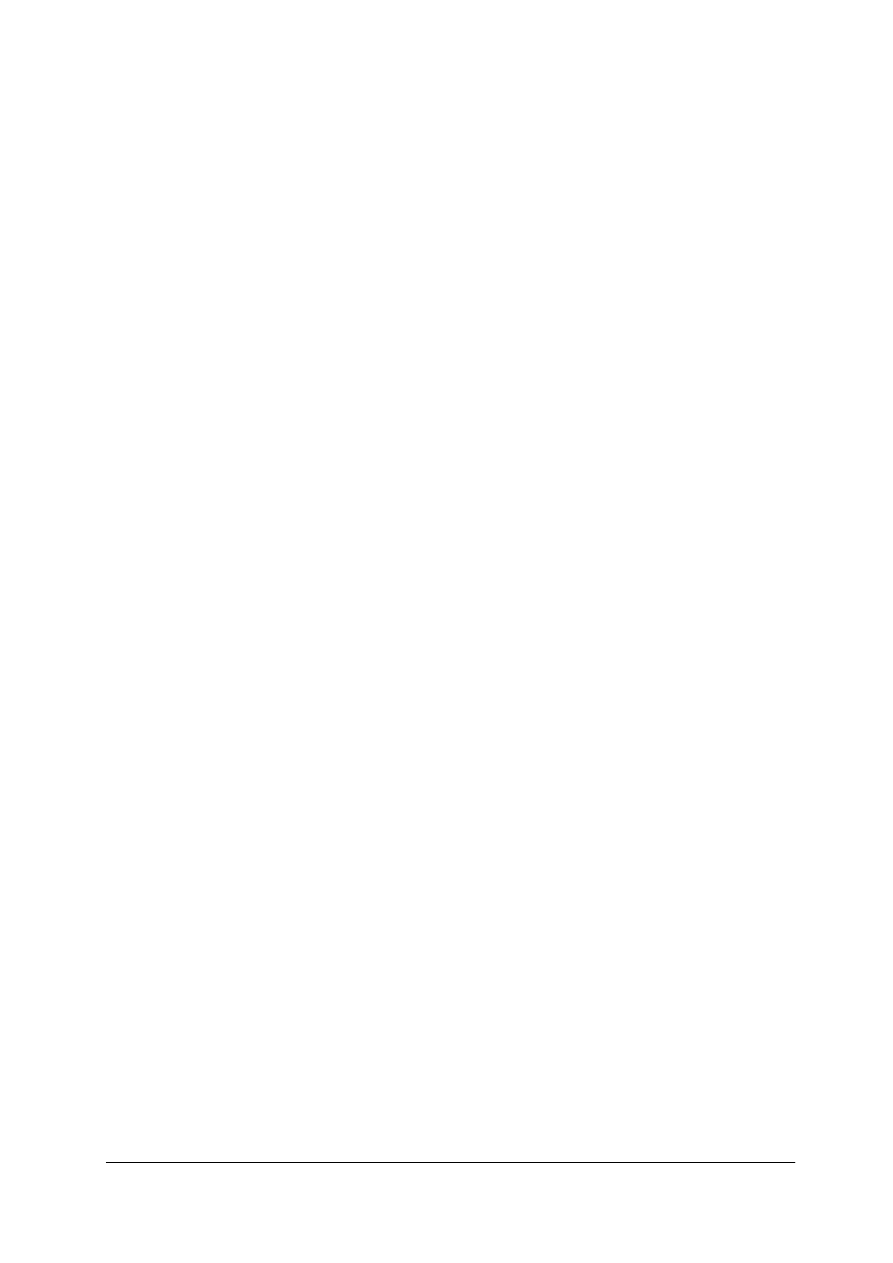

Przyjęcie maszyny

Mycie zewnętrzne

Demontaż maszyny

Demontaż na

zespoły i podzespoły

Części na złom

Części do

regeneracji

Weryfikacja

Demontaż na części

Części nowe

Części do

ponownego

montażu

Kompletowanie

części, zespołów

Części z regeneracji

Montaż

Sprawdzanie

i regulacja

Rys. 14. Schemat blokowy procesu technologicznego naprawy [4, s. 219]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Fazy procesu dzielimy na operacje, które obejmują czynności wykonywane na jednym

stanowisku np.

– demontaż zespołów,

– demontaż podzespołów,

– montaż nowych lub naprawionych zespołów,

– wykonywanie regulacji i pasowania zespołów.

Operacje składają się z zabiegów, czyli pojedynczych czynności wykonywanych

w trakcie naprawy np.

– odkręcanie połączeń gwintowych,

– wyciąganie zabezpieczeń połączeń,

– piłowanie przy pasowaniu,

– szlifowanie,

– nakładanie smaru,

– dokręcanie,

regulacja luzu.

Sposoby naprawy części maszyn i urządzeń

Naprawa części polega na przywróceniu im pierwotnych właściwości. Można to uzyskać

między innymi przez:

– chromowanie techniczne,

– metalizację natryskową,

– spawanie i napawanie,

– klejenie,

– nakładanie warstwy tworzywa sztucznego.

Naprawa części za pomocą chromowania

Naprawa części za pomocą chromowania polega na wypełnieniu ubytków materiału na

powierzchniach części przez elektrolityczne nałożenie warstwy chromu.

Proces technologiczny pokrywania części twardym chromem składa się z następujących

operacji:

1. Przygotowanie powierzchni przedmiotu przez szlifowanie i polerowanie papierem

ściernym w celu nadania powierzchni odpowiedniego stopnia gładkości i właściwego

kształtu oraz przemycie go w benzynie.

2. Zabezpieczenie powierzchni nie podlegających chromowaniu celuloidową taśmą lub

lakierem; otwory należy zakryć ołowianymi korkami.

3. Montaż elementów w celu właściwego zawieszenia w wannie i zapewnienia

równomiernej odległości pokrywanych powierzchni od anody lub anod, w celu uzyskania

równomiernego pokrycia.

4. Elektrolityczne odtłuszczenie przedmiotu w elektrolicie zawierającym sodę żrącą

i szkło wodne.

5. Przemywanie w gorącej wodzie.

6. Trawienie w 5% roztworze kwasu siarkowego w celu uniknięcia tworzenia się warstwy

tlenków.

7. Przemywanie w zimnej bieżącej wodzie; przedmioty o skomplikowanych kształtach

należy przed przemyciem przetrzeć wapnem wiedeńskim.

8. Chromowanie do żądanego wymiaru z uwzględnieniem, naddatków na szlifowanie.

9. Przemywanie pochromowanych elementów w wodzie destylowanej w celu usunięcia

resztek elektrolitu.

10. Przemywanie w bieżącej wodzie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

11. Demontaż elementów pochromowanych z zawieszeń i usunięcie izolacji zabezpieczającej

część powierzchni przed chromowaniem.

12. Suszenie elementów pochromowanych.

13. Kontrola jakości powłoki; w przypadku złej. jakości powłoki chrom można usunąć

elektrolitycznie umieszczając element na anodzie w wannie z elektrolitem stanowiącym

roztwór sody żrącej i dając jako katodę stalową płytkę.

14. Szlifowanie elementów na wymiar końcowy.

Naprawa części za pomocą metalizacji natryskowej

Metalizacja natryskowa jest jednym ze sposobów nakładania powłoki metalowej na

powierzchnię różnych materiałów. Proces metalizacji polega na nanoszeniu drobniutkich

kropelek. roztopionego metalu na odpowiednio przygotowaną powierzchnię metalizowanego

przedmiotu. Proces metalizacji przeprowadza się za pomocą specjalnych przyrządów,

zwanych pistoletami do metalizacji. Metal w postaci drutu podawany jest do pistoletu i przy

wyjściu z jego głowicy topi się pod wpływem ciepła płomienia acetylenowo-tlenowego, łuku

elektrycznego lub prądów wysokiej częstotliwości i za pomocą sprężonego powietrza

natryskiwany jest na metalizowaną powierzchnię. W zależności od sposobu topienia drutu

rozróżnia się pistolety gazowe, elektryczne (łukowe) i wysokiej częstotliwości.

Przed przystąpieniem do metalizacji należy powierzchnię metalizowaną specjalnie

przygotować. Przygotowanie powierzchni polega na dokładnym oczyszczeniu oraz nadaniu

jej jak największej chropowatości w celu zwiększenia przyczepności rozpylanych cząstek do

metalizowanej powierzchni. W tym celu powierzchnie przeznaczone do metalizowania

poddaje się piaskowaniu lub obróbce mechanicznej polegającej na nacinaniu rowków lub

radełkowaniu. Przy metalizowaniu powierzchni narażonych na duże obciążenia należy je

szczególnie dokładnie przygotować przed nacinaniem gwintów lub rowków.

Przy metalizacji gazowej topienie drutu odbywa się za pomocą płomienia gazowego.

Przeważnie używa się do tego celu acetylenu, chociaż istnieją również urządzenia pracujące

z użyciem gazu ziemnego, propanu-butanu lub innych mieszanin gazowych.

Metalizacja za pomocą prądów wysokiej częstotliwości polega na tym, że w głowicy

rozpylającej pistoletu znajduje się cewka, przez którą płynie prąd wysokiej częstotliwości

powodujący topnienie drutu. Prąd o częstotliwości 200÷500 kHz otrzymuje się w generatorze

lampowym. Przy metalizacji za pomocą prądu wysokiej częstotliwości stosuje się drut

o średnicy 4÷6 mm. Metalizacja wykonana tą metodą przewyższa metodę gazową

i elektryczną, tak pod względem jakości jak i wydajności.

Regeneracja części przez metalizowanie znalazła duże zastosowanie szczególnie do

naprawy czopów wałów, łożysk ślizgowych, prowadnic i innych części połączeń ruchomych.

Najodpowiedniejsze do naprawy tą metodą są części duże. Metalizacja małych części jest

kłopotliwa, a także nieekonomiczna. Niekiedy części regenerowane przez metalizację

wykazują większą trwałość niż nowe, gdyż porowatość powierzchni metalizowanej powoduje

lepsze warunki smarowania.

Metalizacja natryskowa pozwala nakładać na powierzchnię metalizowaną warstwę

dowolnego metalu lub stopu, o grubości od 0,03 do 10 mm

;

zależnie od potrzeby.

Metalizowanie powierzchni płaskich przeprowadza się ręcznie pistoletem lub przy użyciu

specjalnych urządzeń automatycznych. Metalizowanie części cylindrycznych wykonuje się na

tokarkach, mocując pistolet w suporcie i nadając mu taki kąt nachylenia i takie położenie,

ażeby strumień cząstek metalu był skierowany prostopadle do natryskiwanej powierzchni.

Prędkość obrotowa części metalizowanej powinna wynosić 25÷35 obr/min.

Po metalizacji należy przeprowadzić obróbkę skrawaniem powierzchni nametalizowanej.

Z powodu kruchości i porowatości, warstwy nałożonej oraz stosunkowo niedużej siły

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

powiązania tej warstwy z podłożem obróbką skrawaniem należy przeprowadzać bardzo

ostrożnie.

Podczas metalizowania natryskowego należy przestrzegać obowiązujących zasad

bezpieczeństwa i higieny pracy. Podczas obsługi urządzeń do metalizacji należy skrupulatnie

przestrzegać instrukcji obsługi tych urządzeń. Rozpylony metal zanieczyszcza w poważnym

stopniu powietrze, zwłaszcza przy natryskiwaniu cynkiem i ołowiem. W związku z tym

pracownicy zatrudnieni przy metalizacji muszą pracować w maskach, a pomieszczenia muszą

zapewniać odpowiednią wentylację. Zaleca się przeprowadzanie metalizacji w specjalnych

kabinach wyposażonych w wyciągi..

Naprawa części za pomocą spawania i napawania

Naprawę za pomocą spawania stosuje się w przypadkach, gdy dana część została

odłamana, pęknięta lub wykruszona. Naprawa części może być przeprowadzona zarówno

przez spawanie gazowe, jak i elektryczne. Spawanie elektryczne jest korzystniejsze, gdyż

powoduje mniejsze odkształcenia niż spawanie gazowe. Przed przystąpieniem do spawania

należy zukosować krawędzie spawanych części. W przypadku spawania pęknięć ukosowania

należy dokonać za pomocą tarczy szlifierskiej. Przy spawaniu części żeliwnych, a zwłaszcza

różnego rodzaju kadłubów, należy zachować dużą ostrożność z uwagi na możliwość

powstania odkształceń i pęknięć.

Przy spawaniu acetylenowym kadłubów żeliwnych należy przed spawaniem stosować

podgrzewanie kadłuba w piecu do temperatury 600÷650

0

C. Spawanie przeprowadza się

pałeczkami żeliwnymi. Po spawaniu należy kadłub powoli studzić w piecu. Wstępne

podgrzanie i powolne studzenie zapobiega odkształceniom i powstawaniu pęknięć.

Spawanie elektryczne elementów żeliwnych przeprowadza się zarówno z podgrzewaniem, jak

i bez podgrzewania. Spawanie bez podgrzewania można stosować przy krótkich spoinach,

a także przy długich, ale wtedy należy spawać odcinkami z przerwami, tak ażeby spawany

element mógł ostygnąć do 50÷60°C. Po spawaniu należy element spawany posypać

podgrzanym piaskiem.

Spawanie części z metali i stopów nieżelaznych przedstawia duże trudności

spowodowane znacznym przewodnictwem cieplnym, łatwością utleniania i kruchością tych

metali i stopów w wysokich temperaturach. Aluminium i jego stopy spawa się przeważnie

acetylenowe Trudność spawania aluminium i jego stopów polega na wysokiej temperaturze

topnienia jego tlenków. Temperatura topnienia aluminium wynosi 657°C, a jego tlenku

A1

2

O

3

- 2050°C. Trudnotopliwe tlenki, znajdujące się na powierzchni metalu, utrudniają

spawanie. Do rozpuszczania tlenków stosowane są topniki składające się z chlorku sodu,

chlorku potasu, chlorku litu, fluorku potasu i siarczanu sodu. Do spawania stosuje się pręty

o tym samym składzie chemicznym- co element spawany. Przed spawaniem części

odlewanych z aluminium lub jego stopów stosuje się podgrzewanie strefy przylegającej do

spoiny do temperatury 200÷250°C, Po spawaniu należy stosować powolne studzenie.

Napawanie stosuje się do regeneracji zużytych powierzchni różnych części. Napawanie

polega na nakładaniu warstwy metalu w stanie ciekłym na powierzchnię części. Do

napawania można użyć stopu o lepszych własnościach niż własności stopu części napawanej,

w celu zwiększenia jej odporności na ścieranie lub korozję. Do napawania stosuje się często

nieżelazne stopy twarde, zwłaszcza jeżeli chodzi o uzyskanie bardzo dużej odporności na

uderzenia, ścieranie i korozję. Powierzchnie podlegające napawaniu trzeba dokładnie

oczyścić za pomocą piaskowania, szlifowania lub w inny sposób. Następnie należy je

odtłuścić i dopiero przystąpić do napawania.

Grubość warstwy napawanej zależy od wielkości ubytku, czyli zużycia części napawanej,

i wynosi 3÷6 mm. Za pomocą napawania regeneruje się czopy wałów, wielowypusty,

zewnętrzne powierzchnie połączeń gwintowych, rowki klinowe i inne powierzchnie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

elementów. Napawanie można przeprowadzać ręcznie w łuku elektrycznym lub w płomieniu

acetylenowym albo automatycznie. Napawanie automatyczne może być przeprowadzane

metodą elektroimpulsową lub pod warstwą topniku.

Przed przystąpieniem do napawania należy dokonać wyboru, metody napawania. Ręczne

napawanie łukowe i napawanie automatyczne pod warstwą topnika należy stosować do

regeneracji dużych elementów o dużym zużyciu i małej twardości powierzchniowej.

Elementy o małych średnicach narażone na duże obciążenie styczne należy regenerować

metodą elektroimpulsową (nie należy stosować metody elektroimpulsowej do regeneracji

elementów obciążonych dynamicznie).

Po napawaniu powierzchnie części należy poddać obróbce mechanicznej. Powierzchnie

napawane za pomocą twardych stopów nieżelaznych lub zahartowane po napawaniu

elektroimpulsowym można obrabiać tylko przez szlifowanie.

Naprawa części za pomocą klejenia

Klejenie stosuje się przy naprawie części nie narażonych na obciążenie, w przypadku

odłamań oraz do naklejania nakładek na pęknięte miejsca kadłubów w celu ich uszczelnienia.

Do klejenia metali używa się klejów epoksydowych, fenolowych, poliuretanowych,

kauczukowych, winylowych i karbinolowych. Trwałość połączenia klejowego zależy

w dużym stopniu od dokładnego przygotowania powierzchni klejonych. Przygotowanie

powierzchni do klejenia polega na mechanicznym jej oczyszczeniu przez piaskowanie lub

szlifowanie, następnie odtłuszczeniu w ciekłym trójchloroetylenie, a niekiedy nawet receptura

zastosowania danego kleju przewiduje dodatkowe trawienie, płukanie i suszenie.

Przygotowanie powierzchni ze stopów aluminium, polega przeważnie tylko na chemicznym

oczyszczeniu. Nanoszenie kleju na powierzchnie elementów klejonych odbywa się za pomocą

pędzla lub pistoletu natryskowego. Po nałożeniu kleju należy go wstępnie podsuszyć do stanu

największej przylepności. Po ustawieniu i dociśnięciu sklejanych elementów należy

uniemożliwić ich wzajemne przesunięcia. Jeżeli receptura danego kleju przewiduje

dociśnięcie łączonych elementów, to należy zastosować zaciski. Czas i temperatura schnięcia,

czyli utwardzenia kleju, zależy od rodzaju kleju i podana jest w instrukcji stosowania kleju.

Klejenie metali znalazło największe zastosowanie do połączeń elementów ze stopu

aluminium. Przy naprawach części maszyn, klejenie ma ograniczone zastosowanie z uwagi na

kłopotliwe przygotowanie zanieczyszczonych powierzchni.

Naprawa części za pomocą nakładania warstwy tworzywa sztucznego

Tworzywami sztucznymi najbardziej nadającymi się do tego celu są poliamidy.

Tworzywo przed natryskiwaniem. należy suszyć w suszarce w temperaturze 480°C w czasie

2 godzin w celu usunięcia nadmiaru wilgoci. Następnie tworzywo-i wypełniacz przesiewa się

przez sito w celu ujednorodnienia cząstek i oddzielenia zanieczyszczeń.

Regenerowane powierzchnie części należy przygotować przez czyszczenie i nadanie im

odpowiedniej chropowatości. W tym celu części przeznaczone do regeneracji wypala się

w piecu elektrycznym w temperaturze 300÷350°C i resztki spalonych smarów

i zanieczyszczeń usuwa się szczotką stalową. Odpowiednią chropowatość uzyskuje się przez

piaskowanie elektrokorundem.

Regenerację za pomocą natryskiwania tworzyw sztucznych można stosować do części

pracujących w połączeniach spoczynkowych lub w niezbyt intensywnych warunkach tarcia.

Metoda ta szczególnie nadaje się do regeneracji części o małych rozmiarach i dużych

powierzchniach zużycia. Do regeneracji można stosować również inne tworzywa, jak

policzterofluoroetyłen występujący pod nazwą Teflon oraz tworzywa epoksydowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Usuwanie złamanych śrub lub wkrętów

Złamane śruby lub wkręty można usuwać:

– Z użyciem kołka w kształcie ostrosłupa zakończonego kwadratem pod klucz.

W złamanej śrubie wykonujemy otwór, następnie wbijamy kołek (rys. 15a)

i kluczem wykręcamy śrubę lub wkręt. Zamiast kołka w kształcie ostrosłupa

stosuje się kołki stożkowe z rowkami.

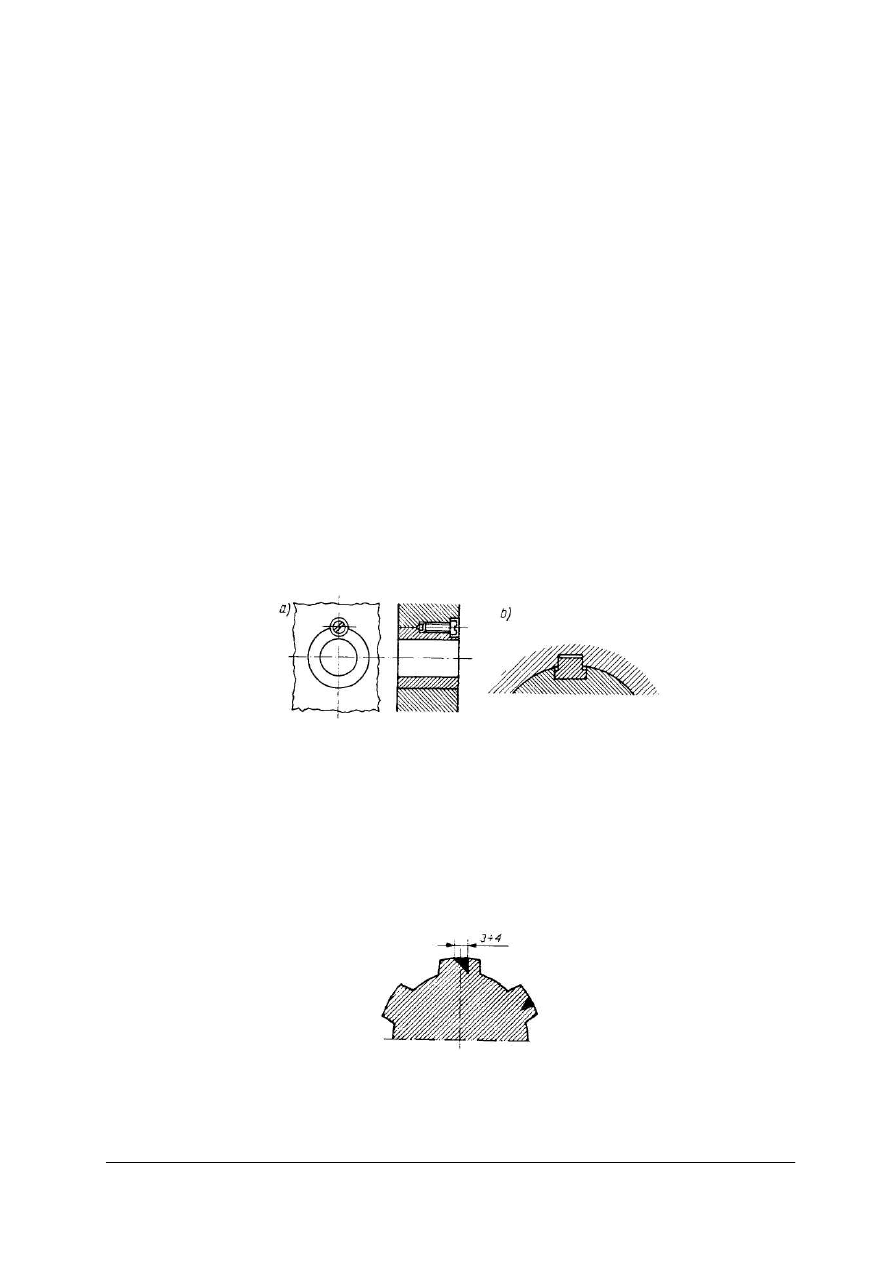

Rys. 15. Sposoby usuwania złamanej śruby lub wkręta [7, s. 310]

– Z użyciem kołka stożkowego o przeciwnym gwincie niż śruba i dużym skoku. Wierci się

otwór w śrubie lub wkręcie i następnie wkręca kołek stożkowy, aż do wykręcania śruby

z otworu (rys. 15b).

– Przez przyspawanie nakrętki - o ile część śruby wystaje z otworu - i wykręcenie śruby

kluczem (rys. 15c). Przez trawienie roztworem, np. złamaną śrubę stalową można usunąć

ze stopu aluminiowego przez wytrawienie roztworem kwasu solnego. Po usunięciu

złamanej śruby należy otwór dobrze przepłukać wodą, a następnie poprawić gwint,

i wkręcić nową śrubę o większej średnicy (gwint mocny).

Połączenia gwintowe, które są poddawane wstrząsom, drganiom, zmianom temperatury

itp., należy zabezpieczyć przed samoczynnym odkręceniem. Do tego celu używa się

podkładek sprężynujących zakładanych pod łeb śruby lub pod nakrętkę. Podkładki te po

zmontowaniu połączenia są wciskane w materiał i uniemożliwiają odkręcenie się śrub lub

nakrętek. Połączenia zabezpiecza się również za pomocą drugiej nakrętki, tzw.

przeciwnakrętki. Przeciwnakrętkę nakręca się po dokręceniu nakrętki łączącej i zaciska

nakrętki z użyciem dwóch kluczy.

Innym sposobem zabezpieczenia śrub, wkrętów i nakrętek przed samoczynnym

odkręcaniem jest zabezpieczenie za pomocą zawleczki i nakrętki koronowej oraz za pomocą

podkładek zagiętych, podkładki wyciętej i drutu przeciągniętego przez otwory w łbach śrub.

Rys. 16. Zabezpieczenie wkrętów przed samoczynnym odkręceniem przez napunktowanie i przez użycie

sprężyny [7, s. 311]

Do zabezpieczenia nakrętek przed odkręcaniem stosuje się podkładki z tworzywa

sztucznego lub gumy, które przy dokręcaniu powodują zaciśnięcie gwintu. Wkręty

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

zabezpiecza się przed samoczynnym odkręcaniem przez napunktowanie po wkręceniu lub za

pomocą sprężyny wprowadzonej pod wkręt przy otworach nieprzelotowych (rys. 16).

Naprawa połączeń spoczynkowych wałów z innymi częściami

Naprawa czopów i otworów z walcowymi powierzchniami współpracującymi, co ma

miejsce w połączeniach spoczynkowych wykonanych przez wtłaczanie lub w połączeniach

skurczowych, może być wykonana różnymi sposobami. Czop wałka można przy większych

uszkodzeniach naprawić lub metalizować natryskowo, a przy mniejszym zużyciu chromować

lub elektrolitycznie nałożyć warstwę innego metalu. Następnie należy przeszlifować czop na

średnicę nieco większą od nominalnej. Naprawa otworu ograniczy się w tym przypadku tylko

do przeszlifowania. Taki sposób naprawy jest możliwy w przypadku, gdy uszkodzenie otworu

w postaci zadziorów lub rys nie jest zbyt głębokie. Takie połączenie można naprawiać

również przez zeszlifowanie czopa na mniejszą średnicę i naprawę otworu. Przy małych

średnicach można otwór całkowicie zaspawać i wykonać nowy o średnicy dopasowanej do

średnicy przeszlifowanego czopa. Otwór można również naprawić przez chromowanie jego

powierzchni oraz przez wytoczenie otworu o większej średnicy i założenie tulejki. Tulejkę

zabezpiecza się przed obracaniem w otworze za pomocą jednego lub dwóch

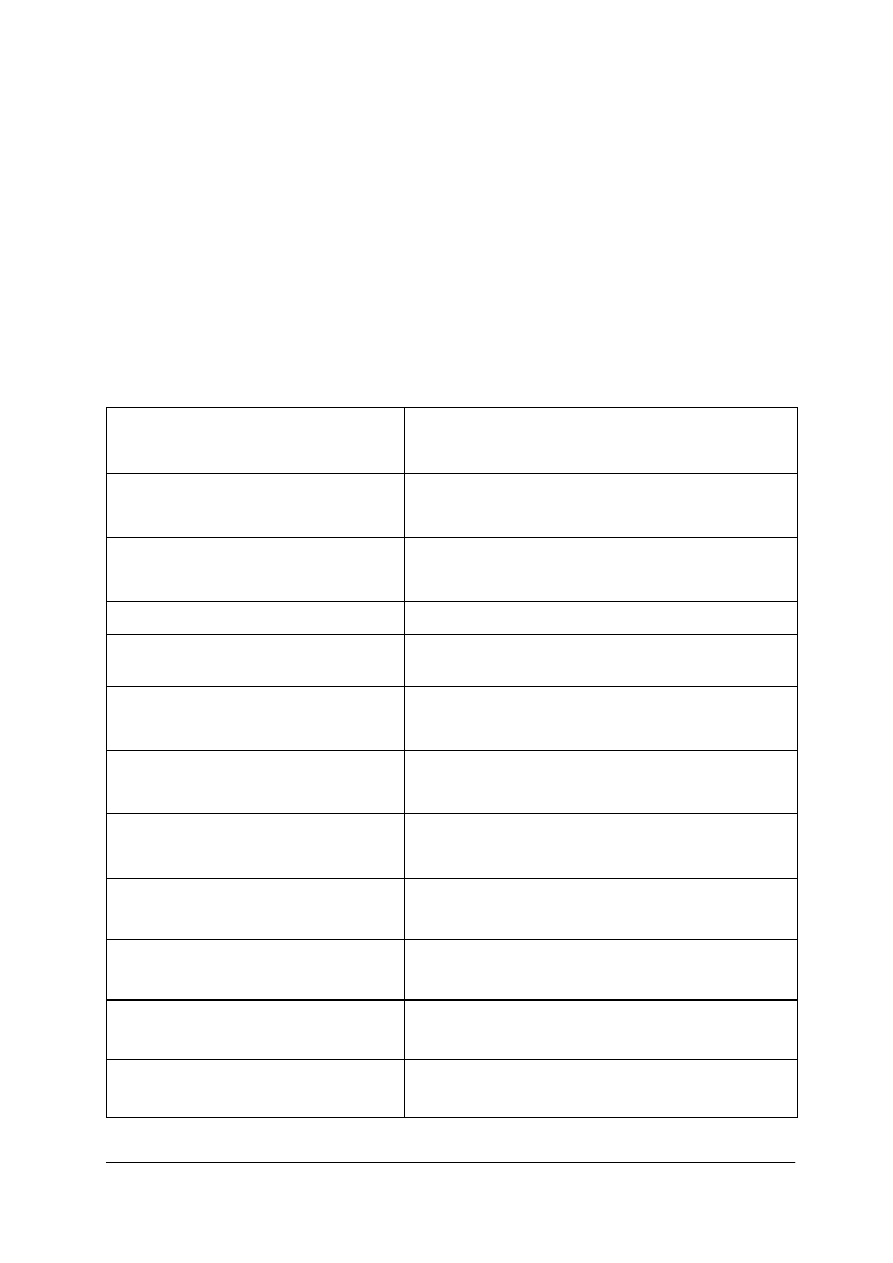

wkrętów (rys. 17a).

W połączeniach spoczynkowych wpustowych naprawie podlega rowek na wpust, zarówno na

czopie wału, jak i w otworze. W przypadku niewielkiego zużycia można rowek na wpust w

czopie i w otworze poszerzyć. Jeżeli zużyciu uległ tylko jeden rowek tzn. w otworze lub

czopie, to można zniekształcony rowek przefrezować i wykonać nowy wpust

stopniowy (rys. 17b).

Rys. 17. sposoby naprawy: a) otworu, b) rowka [2, s. 408]

W przypadku znacznego zużycia rowków można wykonać nowe rowki pierwotnej

szerokości, zarówno w czopie wału jak i otworze, w innym miejscu położonym pod kątem

90° lub 120° względem poprzedniego. Stare rowki należy wówczas zaspawać lub zakorkować

kawałkiem miękkiej stali. Można również zaspawać zużyty rowek i w tym samym miejscu

wykonać nowy o tej samej szerokości.