1

BHP W PRZETWÓRSTWIE DREWNA

Piły tarczowe, frezy i wały nożowe

WPROWADZENIE

Piły, frezy, głowice frezowe i wały nożowe oraz inne narzędzia skrawające stanowią

główne źródło zagrożeń występujących przy maszynowej obróbce drewna. Związane są z

nimi przede wszystkim, najczęściej występujące podczas obróbki drewna zagrożenia

mechaniczne, takie jak zagrożenie:

•

skaleczeniem o nieruchome, nieosłonięte narzędzie,

•

obcięciem palców rąk przez pracujące (najczęściej obracające się) narzędzie,

•

odrzutem przedmiotu obróbki w stronę operatora wskutek nagłego wzrostu sił

skrawania lub zakleszczenia się narzędzia (piły tarczowej) w materiale,

•

porwaniem i przerzuceniem przez obracające się narzędzie, w stronę operatora,

odciętych fragmentów materiału oraz wiórów,

•

uderzeniem oderwanych części narzędzia wskutek jego rozpadu lub odłamania

się fragmentów noży tnących.

Również zagrożenia niemechaniczne, takie jak zagrożenie poparzeniem, pożarem,

hałasem czy drganiami mają ścisły związek z używanymi do obróbki mechanicznej

drewna narzędziami. Z tych względów niezmiernie ważne jest stosowanie w budowie

narzędzi rozwiązań wpływających na zmniejszenie tych zagrożeń, a tym samym

prowadzących do zredukowania poziomu ryzyka oraz zmniejszenia liczby wypadków,

zwłaszcza tych najcięższych.

Stosowane do maszynowej obróbki drewna narzędzia mogą stanowić część obrabiarki,

jak na przykład wały nożowe strugarek. Wówczas narzędzia te mogą podlegać tzw.

ocenie (badaniu) typu wraz z obrabiarką. Dzieje się tak w przypadku tych rodzajów

obrabiarek do drewna, które wymieniono w załączniku IV Dyrektywy 98/37/CE

(zastępującej Dyrektywę 89/392/CEE), jako maszyny szczególnie niebezpieczne,

podlegające ocenie typu i certyfikacji na znak CE przez jednostkę notyfikowaną w Unii

Europejskiej.

W większości przypadków narzędzia są, lub mogą być, stosowane wymiennie w

obrabiarkach i wówczas nie podlegają „wprost” wymaganiom Dyrektywy, jednak w

przyjętych dotychczas europejskich normach zharmonizowanych, dotyczących np.

pilarek tarczowych stołowych i formatowych oraz frezarek pionowych

dolnowrzecionowych znajdują się wymagania mówiące o konieczności umieszczenia w

instrukcji obsługi tych maszyn informacji, że stosowane w nich narzędzia muszą spełniać

wymagania normy europejskiej EN 847-1.

Norma ta, ustanowiona w 1997 roku, zawiera podstawowe wymagania bezpieczeństwa

dotyczące pił tarczowych, frezów, głowic nożowych i frezowych oraz wałów nożowych.

Wymagania tej normy stanowią podstawę badania wału nożowego, podczas oceny typu

strugarki dokonywanej przez jednostkę notyfikowaną w UE. W przypadku innych

narzędzi do maszynowej obróbki drewna kraje członkowskie stosują własne rozwiązania

prawne, np. Niemcy wprowadzili od 1998 roku obowiązek stosowania frezów i głowic

frezowych ze znakiem BG-TEST, który jest równoznaczny ze spełnianiem przez te

narzędzia wymagań normy EN 847-1.

WYMAGANIA

Wymagania stawiane narzędziom i ich elementom można pogrupować na dotyczące:

•

kształtu i wymiarów

•

wyważenia statycznego i dynamicznego

•

badań dynamicznych (testy wirowania oraz odrzutu)

•

oznakowania

•

instrukcji dla użytkownika

Kształt i wymiary

Grupa wymagań dotyczących geometrii narzędzi obejmuje również mocowanie noży w

korpusach oraz wzajemne mocowanie narzędzi wchodzących w skład zespołów

narzędziowych.

Zgodnie z normą w głowicach nożowych, frezowych oraz wałach nożowych należy

stosować kształtowe zamocowanie noży, np. za pomocą kołka (dla szerokości roboczej

narzędzia do 30 mm) lub kołków (dla większych szerokości roboczych). Wyjątkowo

dopuszcza się stosowanie zamocowania tarciowego w następujących przypadkach:

•

w wałach nożowych strugarek wyrówniarek i grubiarek o szerokości roboczej

do 150 mm;

•

w wałach i głowicach nożowych stosowanych w obrabiarkach z wbudowanym

posuwem;

•

w głowicach rozdrabniarek (rębarek oraz skrawarek wiórów).

W przypadku narzędzi będących częściami składanymi zespołów narzędziowych (np.

zestawów frezów ścinowych), które samodzielnie nie spełniają wymagań dla narzędzi

przeznaczonych do obrabiarek z ręcznym posuwem, powinny być one tak

skonstruowane, aby zapobiec samodzielnemu użyciu ich narzędzi składowych – np.

poprzez odpowiedni występ (kołek) w powierzchni czołowej piasty wchodzący w

zagłębienie innego współpracującego narzędzia składowego, a uniemożliwiający

zamocowanie pojedynczego narzędzia składowego .

Jeśli wzajemny obrót części składowych zestawu narzędziowego może spowodować ich

kolizję i uszkodzenie krawędzi tnących narzędzi składowych, powinny być one

zabezpieczone przed obrotem względem siebie, np. przez odpowiednie ukształtowanie

powierzchni piasty – jak to opisano powyżej.

Norma określa również, dla różnych stosowanych materiałów minimalne grubości noży

i wymaganą powierzchnię ich mocowania w głowicach.

Określone są maksymalne tolerancje dla otworów do mocowania w piłach tarczowych

(H8) oraz w narzędziach nasadzanych (H7), a także średnica, bicie czołowe

(maksymalnie 0,02 mm) oraz odchyłki równoległości płaszczyzn czołowych piast

narzędzi nasadzanych (również maksymalnie 0,02 mm).

2

W przypadku narzędzi o masie przekraczającej 15 kg, producent zobligowany jest

przewidzieć bezpieczny sposób ich przenoszenia i wymiany (np. uchwyty transportowe).

Inne wymagania związane z geometrią narzędzi dotyczą kształtu i wymiarów narzędzi,

kątów przyłożenia, wystawania krawędzi tnącej noża poza obrys korpusu narzędzia oraz

maksymalnej dopuszczalnej szerokości rowka wiórowego w zależności od średnicy

narzędzia.

Wyważenie statyczne i dynamiczne

Wyważenie statyczne, zgodnie z normami EN 859, EN 860 i EN 861, dotyczącymi

strugarek sprowadza się do takiego doboru noży i akcesoriów służących do ich

zamocowania w korpusie wału (listew dociskowych, śrub itp.), aby masa poszczególnych

kompletów różniła się nie więcej, niż o 0,25%.

Wyważenie dynamiczne określone jest za pomocą tzw. klasy niewyważenia G.

G =

gdzie: n - prędkość obrotowa [min

-1

]

e

dop

. – niewyważenie [g*mm/kg]

Powinna ona wynosić minimum:

G 6,3 dla korpusów wałów nożowych strugarek wyrówniarek i wyrówniarko-grubiarek

G 16 dla narzędzi pojedynczych oraz korpusów narzędzi składanych

G 40 dla narzędzi składanych i zespołów narzędziowych

Wymagania te są dość łagodne i narzędzia uznanych producentów są przeważnie

wyważane o jedną, dwie klasy wyżej.

Testy wirowania i odrzutu

Test wirowania przeprowadzany jest w celu sprawdzenia odporności narzędzi składanych

na wysunięcie noży lub rozpadnięcie się narzędzia pod wpływem sił odśrodkowych przy

wirowaniu z prędkością dopuszczalną oraz większą od dopuszczalnej.

Test odrzutu umożliwia eliminację narzędzi, których konstrukcja (kształt) stwarza duże

zagrożenie odrzutem. Narzędzia spełniające wymagania tego testu powodują również

mniejsze urazy przy bezpośrednim kontakcie podczas pracy z dłonią operatora, niż te,

które tego testu nie spełniają.

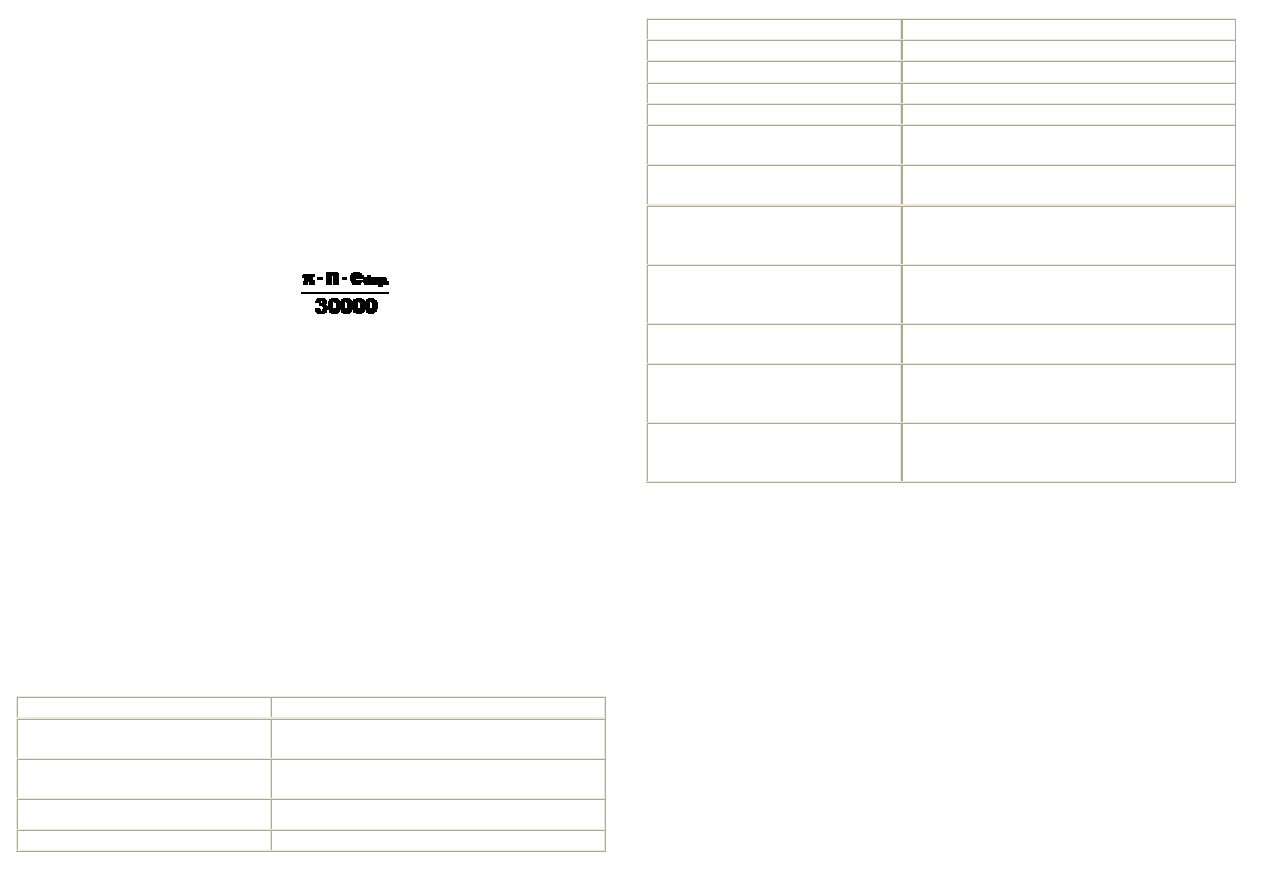

W normie znajdują się również inne wymagania. Ich zestawienie w odniesieniu do

badanych narzędzi przedstawiono poniżej.

Wymagania

Badane narzędzia

Sposób zamocowania

Głowice frezowe, wały nożowe, zespoły

narzędziowe

Grubość noża, szerokość

mocowania

Narzędzia składane

Tolerancja średnicy

Otwory w narzędziach nasadzanych

Ś

rednica, bicie czołowe, odchyłki

Piasty

równoległości

Uchwyty transportowe

Narzędzia powyżej 15 kg

Kształt oraz wymiary

Korpusy narzędzi składanych

Szerokość rowka wiórowego

Frezy, głowice frezowe, wały nożowe

Kąty przyłożenia

Frezy, głowice frezowe, wały nożowe

Wystawanie krawędzi tnącej

Frezy, narzędzia składane, narzędzia wchodzące

w skład zespołów narzędziowych

Tolerancja masy

Noże oraz elementy dociskowe (listwy i śruby)

wałów nożowych

Wyważenie dynamiczne

Piły tarczowe, frezy, korpusy narzędzi

składanych, głowice frezowe, wały nożowe,

zespoły narzędziowe

Test wirowania z prędkością

dopuszczalną oraz większą od

dopuszczalnej

Narzędzia składane

Test odrzutu

Frezy, głowice frezowe o średnicy > 70 mm (nie

dotyczy frezów trzpieniowych)

Oznakowanie

Piły tarczowe, frezy, głowice frezowe, wały

nożowe, noże i ograniczniki posuwu

(deflektory)

Informacja dla użytkownika

Piły tarczowe, frezy, korpusy narzędzi

składanych, głowice frezowe, wały nożowe,

zespoły narzędziowe

Warto zaznaczyć, że w 1999 roku Polski Komitet Normalizacyjny wdrożył normę EN

847-1 w naszym kraju, jako PN-EN 847-1: 1999 Narzędzia do drewna – Wymagania

bezpieczeństwa – Frezy i piły tarczowe.

Stosowanie narzędzi wykonanych zgodnie z wymaganiami tej normy może w znacznym

stopniu przyczynić się do poprawy bezpieczeństwa podczas obsługi maszyn z tymi

narzędziami, przez obniżenie liczby wypadków oraz zmniejszenie ich skutków.

Pilarki tarczowe poprzeczne

Pilarki tarczowe poprzeczne z ręcznym lub mechanicznym posuwem służą do

piłowania drewna w poprzek włókien. Stosowane są najczęściej do przecinania desek

lub bali na krótsze odcinki o określonej długości.

Spośród wielu typów konstrukcji tych maszyn do najbardziej popularnych i

jednocześnie stwarzających największe zagrożenia należą:

Pilarki górnowrzecionowe do cięcia poprzecznego z wahliwym ramieniem (zwane

popularnie ukośnicami), w których zespół piły, na ramieniu połączonym ze stołem za

pomocą przegubu (zawiasów) jest ręcznie dociągany do obrotowego stołu. Piła ma

możliwość przechylania do cięcia ukośnego.

3

Pilarki dolnowrzecionowe do cięcia poprzecznego (zwane popularnie kapówkami), w

których piłę, również zamocowaną na wahliwym ramieniu, lecz w położeniu

spoczynkowym znajdującą się pod stołem, wysuwa się za pomocą naciśnięcia nogą

pedału lud rzadziej – pociągnięcia ręką dźwigni.

Zagrożenia stwarzane przez pilarki tarczowe poprzeczne:

Najważniejszym zagrożeniem przy obsłudze tych maszyn są urazy rąk w wyniku

bezpośredniego kontaktu z narzędziem lub w trakcie manipulacji obrabianym drewnem.

Wynika to z konieczności ciągłego operowania rękoma w strefie skrawania pilarki oraz

ręcznego przytrzymywania materiału podczas piłowania.

Zbyt bliskie ułożenie rąk lub przypadkowe przemieszczenie zespołu piły z położenia

spoczynkowego może doprowadzić do ciężkich okaleczeń palców i dłoni.

Do urządzeń ochronnych pilarek górnowrzecionowych należą:

•

dwuczęściowa osłona piły, składająca się ze stałej części górnej - osłaniającej

niepracującą część piły oraz z samozamykającej się dolnej części, która w górnym,

spoczynkowym położeniu całkowicie osłania piłę od dołu a odsłania ją podczas ruchu

głowicy w dół, w celu umożliwienia piłowania

•

mechaniczny rygiel zapobiegający przypadkowemu opuszczeniu się głowicy

•

urządzenie powodujące, po zwolnieniu głowicy, jej samoczynny ruch powrotny

do góry

W maszynach tych nie powinno się piłować zbyt małych, krótkich przedmiotów,

wymagających przytrzymania bardzo blisko płaszczyzny cięcia. Niebezpieczne jest

zwłaszcza ukosowanie, gdyż pilarz może ulec złudzeniu, że jego ręce są oddalone od

piły.

Mechanizmy zamykania osłony samoczynnej oraz powrotnego ruchu głowicy muszą być

sprawne, tzn. ruch zamykania powinien być płynny, bez zacięć i w miarę szybki. W

przeciwnym razie należy mechanizm oczyścić lub wymienić sprężynę.

W pilarkach dolnowrzecionowych występują następujące urządzenia ochronne:

•

osłona stała piły

•

osłona tunelowa z fartuchami ochronnymi, która obejmuje strefę piłowania

•

osłony pedału lub dźwigni posuwu, chroniące przed przypadkowym

naciśnięciem i przesunięciem piły z położenia spoczynkowego

•

urządzenie powodujące samoczynny ruch powrotny głowicy do dołu, po

zwolnieniu głowicy

•

amortyzator – tłumiący efekt odbicia głowicy i powrotu do strefy piłowania

Nie wolno wygarniać ręką obrzynków ze strefy piłowania. W tym celu należy zaopatrzyć

się w drewnianą listewkę.

Ważne jest również, aby czas hamowania pilarek był jak najkrótszy. We współczesnych

obrabiarkach powinien on wynosić mniej, niż 10 sekund. W przeciwnym razie stosowany

jest hamulec zatrzymujący piłę w wymaganym czasie.

Pilarki poprzeczne należy obsługiwać w okularach ochronnych, gdyż skuteczność

pneumatycznego odpylania obrabiarki, zwłaszcza prze dużych wysięgach pyłu, jest mała.

Na pilarkach poprzecznych zabronione jest piłowanie drewna okrągłego bez

oprzyrządowania gwarantującego pewne ustawienie elementu na stole.

Strugarki grubiarki (grubościówki) i strugarki wielostronne

Strugarki grubiarki przeznaczone są do strugania elementów drewnianych celem

nadania im określonej grubości lub szerokości oraz gładkości obrobionej powierzchni.

Strugarki wielostronne służą do równoczesnego strugania płaskiego lub profilowego

czterech stron elementów drewnianych. Znajdują zastosowanie do produkcji np.

parkietu, boazerii i wszelkiego rodzaju listew, zwłaszcza profilowych.

Wały nożowe strugarek grubiarek oraz wrzeciona poziome dolne strugarek

czterostronnych osadzone są wewnątrz korpusów obrabiarek, które osłaniają je w

wystarczający sposób. Natomiast wrzeciona pionowe w strugarkach wielostronnych

muszą być osłonięte specjalnymi osłonami zakrywającymi prawie cały obwód

narzędzia. Są to zwykle osłony żeliwne lub stalowe, spełniające równocześnie rolę ssaw

do pneumatycznego wyciągu wiórów. Wymiary wewnętrzne osłony ograniczają

maksymalną średnicę i długość narzędzi dopuszczalnych do pracy na określonym

wrzecionie. W celu ułatwienia zamocowania narzędzi na wrzecionie osłony wyposaża

się w uchylne pokrywy.

We współczesnych strugarkach czterostronnych cała strefa skrawania, wraz z

narzędziami i urządzeniami posuwowymi jest osłonięta dużą, otwieraną do góry osłoną

umożliwiającą obserwację procesu przez szybę z poliwęglanu lub hartowanego szkła.

Osłona ta jest zblokowana z napędami wrzecion i mechanizmu posuwu. W strugarkach

wykonanych zgodnie z normami europejskimi, osłona ta jest wyposażona dodatkowo w

urządzenie ryglujące, które uniemożliwia jej otwarcie, zanim nie ustanie ruch wrzecion i

rolek posuwowych.

W obrabiarkach tych stosowane są również dwa rodzaje urządzeń chroniących przed

dostępem do narzędzi i mechanizmów posuwu przez otwór podawczy. W starszych

maszynach są to stałe osłony tunelowe, a w nowszych, znajdująca się w górnej części

otworu podawczego listwa, która po naciśnięciu (wskutek podania zbyt grubego

materiału, lub wciągnięcia ręki operatora trzymającej z góry podawany materiał,

samoczynnie wyłącza maszynę.

Przekładnie napędowe wrzecion, wałów nożowych i zespołów posuwowych muszą być

dokładnie zakryte w sposób wykluczający możliwość kontaktu z częściami ruchomymi

oraz ich zanieczyszczenie.

Bezpośrednie zagrożenie podczas pracy na tego typu strugarkach występują przede

wszystkim:

•

w wyniku odrzutu materiału struganego

•

podczas wymiany noży.

Urządzenia przeciwodrzutowe

•

Strugarki grubiarki wyposaża się obowiązkowo w zapadki przeciwodrzutowe.

Zapadki te powinny być sprawne, tzn. równe, ostre, swobodnie opadające pod swoim

ciężarem. Ich skuteczność powinna być regularnie sprawdzana przez wsunięcie, a

następnie próbę wyciągnięcia (cofnięcia) spod nich ostruganej deski.

•

W strugarkach wielostronnych, w których możliwe jest skrawanie współbieżne,

po stronie odbiorczej powinna być zainstalowana osłona tunelowa z ogranicznikiem

końcowym oraz bocznym wyładowaniem. To urządzenie ochronne ma być na tyle

4

długie, żeby pomieściło najdłuższy obrabiany przedmiot, dla którego zaprojektowano

obrabiarkę.

•

W strugarkach wielostronnych wyposażonych w głowice wielopiłowe lub do

zwielokrotnionego profilowania, powinny być po stronie podawania zainstalowane

urządzenia do zapobiegania wyrzutowi dzielonych części i odłamków przedmiotu

obróbki np. łapacze drzazg lub gumowe fartuchy.

Zasady bezpiecznej pracy

•

Przed przystąpieniem do pracy należy się upewnić, że wszystkie zapadki

przeciwodrzutowe luźno obracają się w wałku.

•

Niedopuszczalna jest praca na tych obrabiarkach przy zdemontowanym

urządzeniu przeciwodrzutowym.

•

Walce posuwowe oraz wszystkie urządzenia dociskowe strugarek muszą być tak

ustawione, aby prześwit między stołem obrabiarki a walcami posuwowymi, czy też

rolkami lub stopkami dociskowymi, był mniejszy niż grubość struganego elementu.

Takie ustawienie tych urządzeń zmniejsza niebezpieczeństwo odrzutu drewna i zapewnia

jego ciągły posuw.

•

Nie dopuszczalne jest podnoszenie walców posuwowych (lub opuszczanie stołu)

w trakcie obróbki – zwiększenie prześwitu między stołem a walcami posuwowymi

obrabiarki może spowodować odrzut.

•

Nie wolno wprowadzać do zespołu posuwowego strugarki elementów krótszych

lub równych odległości między walcami posuwowymi przednim i tylnim.

•

Nie można wpychać obrabianego przedmiotu siłą do zespołu posuwowego

strugarki.

•

Nie należy nigdy strugać jednocześnie dwóch elementów ułożonych, chyba, że

przedni walec jest dzielony (segmentowy) - wówczas należy je podawać do obrabiarki w

jak największej odległości od siebie.

•

W czasie pracy na strugarce, mimo stosowania zapadek przeciwodrzutowych,

może nastąpić odrzut struganej deski. Dlatego też obsługujący powinien zająć pozycję z

boku podawanego elementu, a nie w linii prostej.

•

Noże powinny być naostrzone i powinny jak najmniej wystawać poza korpus

wału (w przypadku grubiarek jest to 1,5 mm).

•

Podczas wymiany noży wał nożowy powinien być unieruchomiony.

•

Przed włączeniem zmechanizowanego ruchu podnoszenia stołu (lub opuszczania

walców posuwowych) należy się upewnić, czy nie grozi to zmiażdżeniem ręki lub

zgnieceniem jakiegoś przedmiotu pozostawionego na stole.

•

Nie wolno wyłączać urządzenia blokującego uniemożliwiającego uruchomienie

napędu, bez uprzedniego osiągnięcia bezpiecznego stanu urządzeń sprzężonych z

blokadą, np. zamknięcia osłony albo wyciągnięcia trzpienia ryglującego wał nożowy

podczas wymiany noży.

Frezarki pionowe dolnowrzecionowe

Frezarki dolnowrzecionowe są przeznaczone do płaskiego lub profilowego frezowania

prostoliniowych lub krzywoliniowych elementów z drewna litego. Niektóre frezarki

przystosowane są również do czopowania.

Frezowanie prostoliniowe

Podczas frezowania prostoliniowego frezarka mogą być używane następujące

urządzenia ochronne wymienione poniżej:

•

osłona do frezowania prostoliniowego – osłania z góry (odchylana pokrywa) i

z boku wrzeciono oraz niepracującą część narzędzia. Dzięki podłączeniu do instalacji

odciągowej umożliwia sprawne odprowadzanie wiórów.

•

prowadnice wzdłużne – połączone z osłoną, stanowią wraz ze stołem oparcie

obrabianego przedmiotu i umożliwiają jego prostoliniowe prowadzenie podczas

obróbki.

•

przedłużenie stołu lub podpora rolkowa – są niezbędne przy frezowaniu

długich przedmiotów.

•

popychacze i dociskacze ręczne – zwiększają dystans dłoni operatora od

narzędzia i umożliwiają pracę z boku maszyny, poza strefą odrzutu.

•

dostawny mechanizm posuwowy - zapewnia właściwe prowadzenie przez

niezmienny,

•

dpowiednio duży docisk przedmiotu do stołu oraz stałą prędkość posuwu.

Zastępując pracę operatora, polegającą na trzymaniu, dociskaniu i prowadzeniu

przedmiotu podczas frezowania, umożliwia odsunięcie rąk operatora od narzędzia.

•

nastawne urządzenia dociskowe – dociskają przedmiot do stołu i prowadnicy

oraz zasłaniają pracującą część narzędzia, stosowane we współczesnych frezarkach

zamiast sprężystej osłony osłaniającej przednią część wrzeciona i freza znajdujące się

ponad obrabianym przedmiotem.

•

odboje – stosowane przy obróbce krótkich przedmiotów, mają za zadanie

zatrzymać frezowany przedmiot w razie jego odrzutu. Montowane są zazwyczaj na

przedłużeniach stołu lub na brzegach stołu stałego. Przy frezowaniu przeciwbieżnym

odbój mocuje się po stronie podawania, a przy frezowaniu współbieżnym po stronie

odbierania.

•

grzebienie dociskowe – zastępują ręczny docisk frezowanego przedmiotu do

prowadnic lub stołu frezarki, a w razie gwałtownego cofnięcia przedmiotu sprężynujące

elementy grzebienia odginają się w drugą stronę, powodując zwiększenie sił docisku i w

konsekwencji zakleszczają się na dociskanej przez nie powierzchni przedmiotu

spełniając rolę urządzenia przeciwodrzutowego. Grzebienie powinny być ustawione „z

włosem” w kierunku posuwu.

Frezowania krzywoliniowe

Wyposażenie frezarki podczas frezowania krzywoliniowego stanowią m.in. następujące

urządzenia służące bezpiecznemu wykonywaniu tej operacji:

•

osłona do frezowania krzywoliniowego – podobnie jak osłona do frezowania

prostoliniowego służy do ochrony przed dostępem dłoni operatora do wirującego

narzędzia i wrzeciona oraz jako ssawa odciągowa. W starszych frezarkach takich osłon

nie było. Zamiast nich stosowano pierścienie lub kółka ochronne, osłaniające frez od

góry.

5

•

prowadnica do frezowania krzywoliniowego – lub montowana na wrzecionie

rolka prowadząca, służą zapewnieniu stałej głębokości frezowania krzywizn, najczęściej

z wykorzystaniem szablonów.

•

uchwyty technologiczne oraz szablony – w których przedmiot jest mocowany i

obrabiany, umożliwiają trzymanie i obróbkę przedmiotów małych lub o

skomplikowanych kształtach, z zachowaniem zasad bezpieczeństwa.

Odsłonięte narzędzie i wrzeciono stanowią duże zagrożenie dla bezpieczeństwa pracy,

dlatego frezowanie krzywoliniowe powinno być wykonywane na frezarce wyposażonej

w specjalną osłonę do tego celu. Obrabiany przedmiot powinien być pewnie

zamocowany we wzorniku wyposażonym w osłonięte uchwyty dłoni do trzymania i

prowadzenia przez frezera.

Czopowanie

Na niektórych dużych frezarkach dolnowrzecionowych można wykonywać operacje

czopowania. W tym celu powinny być one wyposażone w:

•

stół przesuwny z liniałem i zaciskiem – do ustalania, mocowania i przesuwania

obrabianego przedmiotu podczas obróbki.

•

osłony do czopowania – chronią ręce i łokieć operatora podczas operacji

czopowania. Jedna z nich osłania od góry pracującą część narzędzia. Druga, mocowana

do brzegu stołu przesuwnego ogranicza dostęp do narzędzia podczas ruchów stołu

przesuwnego - posuwowego oraz powrotnego.

Frezarki dolnowrzecionowe stwarzają niebezpieczeństwo powstawania urazów i

okaleczeń na skutek:

•

kontaktu rąk z obrabiającym się narzędziem

•

wyrwania z zacisku lub odrzutu obrabianego elementu przez narzędzie

•

rozerwania się narzędzia

•

uszkodzenia trzpienia frezarskiego

•

odłupania się frezowanego drewna

Zasady bezpiecznej pracy przy użyciu frezarek dolnowrzecionowych:

•

W celu zmniejszenia zagrożenia powodowanego kontaktem z narzędziem

obrabianych zabrania się pracy na frezarce bez stosowania osłon najbardziej

skutecznych dla wykonywanego sposobu frezowania.

•

Z tego samego powodu zaleca się stosowanie w końcowej fazie frezowania,

zwłaszcza elementów o małym przekroju i do obróbki czół elementów, specjalne

przesuwadła.

•

Wyrywaniu zamocowanego elementu można zapobiec przez stałą kontrolę

sprawności działania urządzeń mocujących i dociskowych.

•

Obecnie ze względu na bezpieczeństwo nie zezwala się stosowania popularnych

kiedyś trzpieni przedłużanych (łożyskowanych dwustronnie – na podtrzymce)

•

Przed zamocowaniem narzędzia należy sprawdzić jego stan oraz czy nie zostało

założone odwrotnie. W przypadku narzędzi składanych sprawdzić, czy ustawienie

wszystkich noży jest jednakowe oraz upewnić się, czy śruby mocujące są dokręcone.

•

Podczas wymiany narzędzia wrzeciono frezarki dolnowrzecionowej powinno

być unieruchamiane wbudowanym trzpieniem ryglującym.

•

Mocując narzędzie należy tak dobierać tuleje wrzeciona, aby nakrętka mocująca

nie wystawała ponad wrzeciono

•

Szczelinę między stołem a narzędziem lub wrzecionem należy zmniejszyć do

niezbędnego minimum przy użyciu pierścieni redukcyjnych stołu

•

Nie wolno stosować narzędzi o prędkościach dopuszczalnych mniejszych, niż

prędkość obrotowa wrzeciona.

•

Prędkość frezowania powinna być większa niż 40 m/s ze względu na

zwiększone zagrożenie odrzutem ale mniejsza niż 70 m/s ze względu na zagrożenie

uszkodzeniem narzędzia (pęknięciem, rozerwaniem się).

•

Ze względów bezpieczeństwa należy unikać obróbki współbieżnej.

Tokarki

Tokarki do drewna przeznaczone są do wykonywania zarówno z drewna litego jak i

materiałów drewnopodobnych (tworzyw sztucznych, kości itp.) przedmiotów o różnym

kształcie brył obrotowych, tj. takich, których przekrój prostopadły do osi obrotu bryły

ma zawsze kształt kołowy.

W tokarkach do drewna, poza powszechnie obowiązującymi osłonami przekładni

napędowych, stosuje się specjalne uchylne osłony ekranowe osłaniające obrabiany

przedmiot. Osłony te powinny być wykonane z przeźroczystego tworzywa, aby nie

utrudniały obserwacji procesu toczenia. Długość osłony powinna być większa od

długości toczonego przedmiotu lub osłona powinna się przesuwać wraz z suportem

narzędziowym. Tokarki przystosowane do mocowania na wrzecionie uchwytów

szczękowych i tarcz zabierakowych należy wyposażać w łukowe osłony zakrywające

część obwodu uchwytów od strony obsługi.

Oba te typy osłon powinny być zblokowane z napędem tokarki, aby uniemożliwić

niespodziewane, przypadkowe uruchomienie maszyny przy otwartej osłonie.

Tokarki powinny być również wyposażone w hamulce umożliwiające szybkie

zatrzymywanie wrzeciona.

Dla zachowania bezpieczeństwa pracy przy toczeniu należy obowiązkowo stosować

wszystkie osłony, które chronią obsługującego przed skutkami wyrwania obrabianego

przedmiotu z uchwytu podczas toczenia oraz przed zaprószeniem oczu, a także

zmniejszają zagrożenie zaczepienia i pociągnięcia ubrania lub ciała operatora przez

obracający się przedmiot lub uchwyt. Z tego względu, wszystkie wystające na zewnątrz

elementy wirujących części, np. łby śrub itp., powinny być schowane. Bezwzględnie

należy przestrzegać przepisów dotyczących spięcia rękawów i włosów oraz zdjęcia

bandaży i ozdób z rąk.

Przy toczeniu elementów klejonych należy szczególnie uważać na możliwość

występowania odprysków. Przed zamocowaniem elementu przeznaczonego do toczenia

konieczne jest doprowadzenie go do takiego kształtu (np. przez ostruganie), aby nie miał

on zbyt wystających krawędzi, które podczas wirowania mogłyby spowodować

wytrącenie noża i okaleczenie tokarza lub osoby przebywającej w pobliżu. Aby nie

6

narazić się na wyrwanie elementu lub noża podczas obróbki należy toczyć jednorazowo

cienkie warstwy drewna. Nie wolno także toczyć drewna popękanego. Z tego względu

tokarz powinien używać okularów ochronnych.

Szczególną uwagę należy również zwrócić, po wykonaniu regulacji lub innej czynności z

użyciem klucza lub innego narzędzia obsługowego, aby nie pozostało ono w maszynie,

gdyż w wyniku wypadków spowodowanych uderzeniem wyrzuconym przez maszynę

narzędziem pozostawionym przez nieuwagę operatora, dochodzi często do ciężkich i

ś

miertelnych obrażeń.

Sposób zamocowania tocznego elementu zapewniać musi pewne jego uchwycenie

wykluczające wyrwanie z urządzeń zaciskających. Mocowanie przy użyciu kłów i koron

zaciskowych nie może powodować rozłupywania czół przedmiotu toczonego. Podpórka

noża powinna być ustawiona bezpośrednio przy toczonej powierzchni. Noże tokarskie do

toczenia ręcznego muszą być oprawione w drewniane lub plastykowe trzonki, aby nie

raniły dłoni podczas obsługi.

Pilarki tarczowe stołowe i formatowe (tarczówki i formatówki)

Pilarki tarczowe stołowe są najczęściej spotykanymi i używanymi obrabiarkami do

drewna. Należą również do najbardziej niebezpiecznych maszyn. Przeznaczone są

zwłaszcza do wzdłużnego, a także skośnego piłowania tarcicy lub fryzów.

Do podstawowych urządzeń ochronnych pilarek tarczowych stołowych zalicza się:

•

osłonę górną piły tarczowej

•

osłonę dolną piły

•

hamulec

•

klin rozszczepiający rzaz

•

popychacze i przesuwadła

Osłona górna części piły wystającej nad stołem jest mocowana na specjalnym wsporniku.

Wspornik ten musi mieć sztywną konstrukcję i nie powinien znajdować się w

płaszczyźnie piły. Dawne rozwiązanie tzw. drugi klin jest obecnie niedozwolone. W

pilarkach przystosowanych do pracy z piłami o średnicach nie większych, niż 315 mm

dopuszczane jest mocowanie osłony na klinie rozszczepiającym. W nowoczesnych

pilarkach osłona górna jest wyposażona w króciec do odciągu wiórów.

Osłona dolna znajduje się pod stołem pilarki i zakrywa całkowicie dolną część piły.

Osłona ta jest zwykle połączona ze ssawą do trocin. Ze względu na konieczność

wymiany piły osłona ta jest rozłączna.

Klin rozszczepiający powinien być wykonany ze stali sprężynowej lub narzędziowej.

Jego przednia krawędź powinna być obustronnie ścięta, a powierzchnie boczne

oszlifowane i czyste. Grubość klina powinna być mniejsza od szerokości rozwarcia

zębów piły (szerokości rzazu) a większa od grubości piły w jej środkowej części.

Bardzo ważne jest prawidłowe ustawienie klina względem piły. Odległość klina od piły

powinna wynosić od 3 do 8 mm.

Klin powinien leżeć w płaszczyźnie piły, a jego zamocowanie powinno być sztywne, aby

zapewniać stałe położenie względem piły podczas pracy.

Każda pilarka powinna być wyposażona w komplet klinów rozszczepiających do

wszystkich stosowanych w niej rodzajów pił.

Pilarki tarczowe, tak jak inne szczególnie niebezpieczne obrabiarki do drewna powinny

umożliwiać szybkie zatrzymanie piły. We współczesnych pilarkach wymaga się, aby

czas ten nie przekraczał 10 sekund. Jeżeli przekracza, maszynę wyposaża się w

hamulec, aby spełnić to wymaganie.

Bardzo skutecznym sposobem zmniejszenia zagrożenia jest stosowanie ochronnego

wyposażenia pomocniczego, wszelkiego rodzaju popychaczy i przesuwadeł.

Umożliwiają one zwiększenie odległości rąk od piły, zwłaszcza przy obróbce małych,

krótkich lub wąskich przedmiotów, a także przyjęcie pozycji z boku maszyny, poza

płaszczyzną piłowania, co chroni przed uderzeniem odrzuconym przedmiotem.

Popychacz powinien być odpowiedniej długości (co najmniej 400 mm), wykonany z

materiału, który nie stanowi zagrożenia przy kontakcie z piłą i nie jest kruchy, najlepiej

ze sklejki. Przy własnoręcznym wykonaniu popychacza należy pamiętać, aby część

przeznaczona do trzymania w ręku umożliwiała wygodne posługiwanie się nim oraz,

aby była ukształtowana tak, by dłoń nie miała tendencji do zsuwania się podczas

popychania.

Do najczęściej występujących zagrożeń podczas pracy na tarczówkach stolarskich

należą:

•

zaprószenie oczu trocinami

•

odrzut piłowanego elementu lub jego odciętych części

•

bezpośredni kontakt ręki z piłą.

Przed zaprószeniem oczu chroni właściwie ustawiona osłona górna oraz podłączenie

maszyny do skutecznej instalacji odciągowej.

Odrzut elementu następuje najczęściej podczas piłowania wzdłużnego, wskutek

zaciskania się piłowanego drewna na uzębieniu tylnej części piły. Zapobiega temu

stosowanie właściwie ustawionego klina rozszczepiającego, o wymiarach i kształcie

dostosowanych do średnicy i grubości piły tarczowej. Zjawisku odrzutu sprzyjać może

zbyt długa lub niewłaściwie ustawiona prowadnica materiału (przykładnia). Prowadnica

powinna sięgać od przedniego brzegu stołu nie dalej, niż do osi wrzeciona piły.

Niedokładnie równoległe ustawienie prowadnicy względem brzeszczotu piły, zwłaszcza

przy zbyt długiej prowadnicy, powoduje zakleszczanie się materiału między piłą a

prowadnicą i zwiększa niebezpieczeństwo odrzutu.

Przed bezpośrednim kontaktem ręki obsługującego pilarkę z uzębieniem piły chroni

właściwie ustawiona osłona górna (w przypadku osłon mocowanych na klinie, również

klin rozszczepiający). Na pilarce wolno używać jedynie pił tarczowych ostrych

będących w dobrym stanie technicznym i mających uzębienie dostosowane do

piłowanego materiału.

Przy piłowaniu wzdłużnym element należy prowadzić po stole z jednoczesnym

dociskaniem go do prowadnicy i do stołu. Położenie dłoni na elemencie musi wykluczać

ich kontakt z narzędziem. Kciuki powinny być dociągnięte do dłoni. Do piłowania

elementów o małych wymiarach, krótkich lub wąskich należy stosować popychacze lub

przesuwadła, umożliwiające bezpieczny posuw drewna w końcowej fazie piłowania, jak

również wypychanie wąskich listewek spomiędzy piły i prowadnicy.

7

Piłowanie poprzeczne należy wykonywać przy pomocy prowadnic poprzecznych.

Przyłożony do prowadnicy element przesuwany jest wraz z nią wzdłuż rowka w stole lub

razem z ruchomą płytą stołu przesuwnego. Ze względu na częste klinowanie się

obrzynków pomiędzy piłą a przykładnią (prowadnica wzdłużną), co może spowodować

odrzut, do dokładnego przycinania elementów na długość nie należy stosować

jednocześnie prowadnicy poprzecznej i wzdłużnej.

Przechylny względem stołu zespół piły umożliwia piłowanie skośne.

•

Obsługujący pilarkę nie powinien zajmować stanowiska w pobliżu płaszczyzny

piłowania, gdyż jest to strefa zagrożenia odrzutem.

•

Zabrania się piłowania na pilarce tarczowej stołowej elementów niemających

dostatecznej bazy do prowadzenia (przedmioty okrągłe, wichrowate). Konieczne jest

wówczas wyposażenie pilarki w specjalne oprzyrządowanie ustalające położenie

elementu podczas obróbki.

Pilarki tarczowe formatowe są obrabiarkami przeznaczonymi do dokładnego

obrzynania z czterech stron lub do dzielenia na mniejsze formaty płyt z materiałów

drzewnych oraz do dokładnego przecinania tarcicy na długość. Od zwykłych pilarek

tarczowych stołowych różnią się tym, że są wyposażone w przesuwny stół z liniałem i

ogranicznikami oraz w podcinacz (podcinak) – umieszczoną przed piłą główną, małą

piłę wystającą kilka milimetrów ponad stołem i obracającą się w kierunku przeciwnym

do piły głównej, służącą do nadcinania zewnętrznej, laminowanej warstwy płyt

wiórowych.

Osłony górne w pilarkach formatowych powinny umożliwiać całkowite osłonięcie obu

pił tarczowych – głównej i podcinającej i mieć w przedniej części naprowadzenie w

postaci płozy lub rolki, umożliwiające uniesienie osłony przez wsuwany pod nią

obrabiany materiał.

Dodatkowe zagrożenia mogą stwarzać mechanizmy przesuwnych stołów. Z tego

względu, aby uniknąć wkręcenia lub zmiażdżenia palców rolki prowadzące powinny być

osłonięte a zderzaki osłonięte gumowymi obojami.

Pilarki taśmowe stolarskie, rozdzielcze i do kłód

Pilarki taśmowe do kłód nazywane również trakami taśmowymi są przeznaczone do

piłowania wzdłużnego drewna okrągłego. Obecnie coraz częściej stosowane są zamiast

pilarek ramowych (traków) do gatunków przede wszystkim liściastych, ze względu na

mniejsze straty materiału, a także do drewna iglastego o dużych średnicach. W wyniku

piłowania uzyskuje się tarcicę nieobrzynaną oraz pryzmy.

Najbardziej popularne są pilarki z ruchomą głowicą w układzie poziomym obsługiwane

przez dwóch pracowników, z których jeden steruje maszyną a drugi zajmuje się

załadunkiem kłód i odbieraniem otrzymanej w wyniku obróbki tarcicy.

Ze względu na to, że służą one zwykle do piłowania świeżego drewna o dużej

wilgotności a piła taśmowa jest smarowana podczas obróbki, odciąg trocin nie jest

zwykle podłączany (utrudniałaby to również przemieszczająca się podczas pracy

głowica).

Pilarki te bywają również z napędem spalinowym, w wykonaniu przejezdnym, z

przeznaczeniem do pracy w terenie.

Pilarki taśmowe rozdzielcze są przeznaczone do wzdłużnego piłowania opołów, bali

lub pryzm na deski. Najczęściej spotykane w układzie pojedynczym, występują również

w układzie równoległym (podwójnym).

Najczęściej spotykane wypadki przy obsłudze pilarek taśmowych do kłód to wypadki na

skutek pęknięcia piły w czasie pracy. Następuje to zwykle na opasanym na kole

taśmowym odcinku piły. Należy, zatem zabezpieczyć otwory króćców odciągowych, np.

siatką, aby ukruszony kawałek piły nie zranił operatora. Rozwiązanie to chroni również

przed sięganiem do kół przez te otwory, co grozi poważnymi obrażeniami. Duże

zagrożenie, zwłaszcza podczas manipulowania, stanowi również kłoda, ze względu na

swój ciężar.

W pilarkach rozdzielczych istotnym zagrożeniem jest bezpośredni kontakt z pracującą

piłą taśmową, znajdującą się w zasięgu rąk operatora. Dlatego należy unikać

chaotycznych, nieprzemyślanych ruchów podczas pracy pilarki.

Do urządzeń zabezpieczających pilarek taśmowych do kłód i rozdzielczych zalicza

się przede wszystkim:

•

osłony kół taśmowych

•

osłonę nastawną niepracującego odcinka piły w strefie piłowania

•

specjalne szczotki zgarniające trociny, zabezpieczające wieńce kół taśmowych

przed gromadzącymi się na nich zanieczyszczeniami mechanicznymi

•

szczotki przed kołami ruchomej głowicy lub wózka zgarniające trociny z szyn

torowiska oraz chroniące przed dostaniem się pod koła ręki obsługującego

•

hamulec koła taśmowego, niezbędny w przypadku wystąpienia jakiejkolwiek

awarii

•

w niektórych typach pilarek stosowany jest samoczynny chwytak piły

taśmowej, zaciskający piłę taśmową zaraz po jest zerwaniu się lub zsunięciu z kół, co w

dużym stopniu zapobiega nieszczęśliwym wypadkom wynikającym z tych powodów

•

prowadniki pił zapobiegające zerwaniu piły, które zmniejszają swobodną

długość pracującego odcinka piły, a więc zwiększają jej sztywność

•

zbiornik i instalacja płynu adhezyjnego do nawilżania piły podczas pracy,

zwiększający znacznie jej żywotność

Ze względu na duże rozmiary pilarek taśmowych do kłód, najlepiej jest odgrodzić

stanowisko robocze, aby utrudnić osobom nieupoważnionym dostęp do ruchomych

części maszyny.

Warunkiem bezpiecznej pracy na pilarkach taśmowych jest również odpowiedni stan

techniczny piły. Przed użyciem piła taśmowa musi być poddana szczegółowym

oględzinom zewnętrznym. Piła nie może być użyta do pracy, jeśli ma: brakujące zęby,

ś

lady pęknięć, załamania brzeszczotu powstające najczęściej w czasie ich zrywania się

lub na skutek przechowywania w nieprawidłowych warunkach. Przy łączeniu końców

piły koniecznie należy zwrócić uwagę, aby w miejscach lutowania piła nie wykazywała

zgrubień. Powodują one drgania piły i przenoszą się na całą pilarkę.

Ze względu na znaczne wymiary piły i nieregularny kształt narzędzia zaleca się, aby

zakładanie piły na koła taśmowe wykonywały dwie osoby. Czynność tę należy

8

wykonywać w rękawicach ochronnych.

Podczas wykonywania pracy z wykorzystaniem pilarek taśmowych do kłód oraz pilarek

rozdzielczych zabrania się:

•

wprawiania w ruch kół taśmowych przez pociągnięcie ręką za piłę taśmową

•

gwałtownego zwiększania prędkości posuwu podczas piłowania drewna, gdyż

grozi to zsunięciem piły z kół taśmowych, a nawet jej zerwaniem

•

włączania urządzeń do poprzecznego przesuwania kłody na wózku, w czasie gdy

wózek z kłodą wykonuje ruch posuwowy na odcinku, na którym kłoda znajduje się w

zasięgu piły

•

przecierania drewna pochodzącego z rozbiórki, ponieważ mogą w nim tkwić

ciała obce, jak gwoździe, haki, itp.

W końcowej fazie rozpiłowywania kłody, pilarz jest obowiązany zwracać uwagę na

położenie haków mocujących obrabiane drewno, gdyż zbyt duże wysunięcie haków grozi

uszkodzeniem lub zerwaniem piły.

Pilarki taśmowe stolarskie przystosowane są do piłowania wzdłużnego, poprzecznego i

skośnego bali i desek oraz do rozdzielania materiałów drzewnych. Piłowanie może się

odbywać wzdłuż linii prostej lub krzywej. Rzaz może być wykonany prostopadle do

płaszczyzny bazowej elementu obrabianego lub pod innym kątem. Pilarki te są budowane

w układzie pionowym, zwykle z przechylnym stołem

Najgroźniejsze wypadki związane są z bezpośrednim kontaktem ręki pilarza z pracującą

piłą, do którego dochodzi najczęściej podczas piłowania bez przyrządu wzdłuż linii

krzywej. Poważnym zagrożeniem jest również kontakt z piłą lub obracającymi się kołami

taśmowymi przy piłowaniu skośnym, gdyż w wielu starszych maszynach przy

przechyleniu stołu powstaje nieosłonięta przerwa między stołem osłoną dolną. Wypadki

przy tych maszynach powstają również w następstwie zerwania się piły taśmowej oraz

podczas jej wymiany, w wyniku przypadkowego uruchomienia, gdy osłony kół nie są

zblokowane z napędem pilarki.

Podstawowymi urządzeniami zabezpieczającymi pilarek taśmowych stolarskich są:

•

osłony kół taśmowych

•

osłona prostoliniowego odcinka piły nie biorącego udziału w skrawaniu (często

połączona z osłoną koła taśmowego

•

nastawna osłona piły w strefie roboczej. Wysokość tej osłony jest regulowana w

zależności od grubości piłowanego materiału. Korzystne jest aby dolna część osłony była

wykonana z przezroczystego, odpornego na stłuczenie tworzywa (poliwęglanu)

umożliwiającego ciągłą obserwację procesu piłowania.

•

osłona pasków klinowych, niezbędna w przypadku pośredniego napędu koła

taśmowego czynnego.

Pracująca część piły prowadzona jest przez prowadniki górne nastawione na wysokość

(nad obrabianym elementem) i stałe dolne (pod stołem obrabiarki). Prowadniki

zapobiegają spychaniu, wyboczeniu i nadmiernemu skręcaniu piły w czasie pracy. W

ś

rodkową część stołu wmontowana jest drewniana lub plastikowa wkładka ze szczeliną,

w której przesuwa się piła. Zadaniem wkładki jest wyeliminowanie możliwości kontaktu

piły z metalowym stołem. Aby nie dopuścić do nawarstwienia się trocin przyklejających

się do koła taśmowego, będących często powodem zrywania się pił, powinno się

stosować szczotki oczyszczające wieniec dolnego koła umocowane na stałe pod stołem.

Zagrożenia występujące podczas pracy na pilarce taśmowej stolarskiej:

•

zetknięcie się ręki obsługującego z piłą powodujące zwykle ciężkie okaleczenia

ręki, obcięcie palców.

•

zerwanie lub zsunięcie się piły z kół taśmowych, które może być przyczyną

ciężkich obrażeń ciała

•

pochwycenie odzieży i części ciała przez obracające się koła pilarki lub inne

ruchome części prowadzące do okaleczeń

Ważnym elementem wpływającym na bezpieczeństwo pracy na pilarce taśmowej jest

prędkość posuwu. Powinna ona być znacznie mniejsza przy piłowaniu drewna

twardego, sękatego, elementów grubych i przy rzazach krzywoliniowych. Prędkość

posuwu można zwiększyć przy piłowaniu drewna miękkiego, elementów cienkich i przy

rzazach prostoliniowych.

Najpoważniejsze wypadki przy pracy na pilarkach taśmowych stolarskich związane są z

pracującą piłą, dlatego podczas pracy bezwzględnie muszą być założone i

przymocowane wszystkie osłony stałe a osłona nastawna powinna być opuszczona

możliwie jak najbliżej górnej powierzchni obrabianego przedmiotu. Regulacja tej osłony

jest niezwykle istotna sprawą. Powinna być ona prosta i łatwa do przeprowadzenia bez

kluczy lub innych narzędzi. W przypadku, gdy jej położenie ustalane jest za pomocą np.

ś

ruby z łbem sześciokątnym, należy bezwzględnie zamienić ją na pokrętło lub śrubę

motylkową.

Bezpieczeństwo zależy także od właściwego stroju roboczego. Zabrania się pracować na

tym stanowisku w ubraniach ze zwisającymi częściami, jak: poły, szaliki, krawaty. Na

rękach nie mogą znajdować się bandaże, sygnety, bransolety itp. wystające lub luźne

przedmioty.

Dla uniknięcia nieszczęśliwych wypadków podczas piłowania należy zachować

prawidłową pozycję rąk polegającą na trzymaniu ich w takiej samej odległości od piły

po obu stronach, aby kontakt z piłą być uniemożliwiony. Wycofanie elementu

nadpiłowanego dopuszczalne jest dopiero po zatrzymaniu piły, a w przypadku piłowania

elementów o znacznej długości należy stosować urządzenia podpierające. Z kolei

przedmioty o niewielkich rozmiarach powinny być obrabiane przy użyciu przyrządów

lub wyposażenia pomocniczego (popychaczy).

Strugarki wyrówniarki

Strugarki wyrówniarki przeznaczone są do wyrównywania i wygładzania powierzchni

elementów z litego drewna.

Do najczęściej zdarzających się wypadków przy pracy na strugarkach wyrówniarkach

należą okaleczenia rąk spowodowane kontaktem w wałem nożowym. Z tego względu

najważniejszymi urządzeniami zwiększającymi w dużym stopniu bezpieczeństwo pracy

na tych obrabiarkach są osłony wału nożowego.

Osłony

Po roboczej stronie prowadnicy wzdłużnej wał nożowy powinien być osłonięty osłoną

mostkową lub wachlarzową. Osłony segmentowe nie powinny być stosowane, gdyż wał

9

nożowy w tym przypadku pozostaje częściowo odsłonięty.

Osłona powinna spełniać następujące warunki:

•

zasłaniać część wału zarówno w czasie strugania, jak i w czasie postoju

obrabiarki

•

nie może utrudniać pracy wykonywanej na obrabiarce

•

powinna się samoczynnie zamykać - (dopuszcza się stosowanie nastawnych

osłon mostkowych)

•

kształt przedniej krawędzi osłony wachlarzowej powinien być taki, aby

niezależnie od szerokości struganej listwy lub deski, na całej szerokości roboczej

strugarki, szczelina pomiędzy krawędzią boczną tej listwy albo deski a osłoną była na

tyle mała, aby nie można było dotknąć przez nią wału nożowego

•

osłona wachlarzowa powinna się szybko i bez oporów zamykać, niezależnie od

kąta jej uchylenia

•

osłona nie powinna znacznie zwiększać gabarytu obrabiarki (wystawać poza jej

obrys) szczególnie od strony obsługującego.

Osłona niepracującej części wału nożowego (poza prowadnicą) jest zwykle mniej

skomplikowana konstrukcyjnie od osłon roboczej części wału. Osłona ta powinna:

•

niezależnie od położenia prowadnicy zasłaniać całkowicie wał nożowy po

nieroboczej stronie prowadnicy

•

umożliwiać przechylanie prowadnicy.

Może to być osłona przegubowa lub sztywna, wykonana z jednego elementu, w

zależności od szerokości roboczej maszyny.

Zasady bezpiecznej pracy

•

Bez względu na typ osłony podczas strugania szerokich płaszczyzn dłonie

operatora powinny znajdować się przed lub za wałem nożowym, a nie nad nim.

•

W przypadku strugania elementów krótkich należy obowiązkowo stosować

specjalne przesuwało, a wąskich brzegów desek lub listewek - dociskacz.

•

Przedmiot obrabiany należy przesuwać prawą ręką jednostajnie do przodu,

dociskając go dłonią lewą. Dłonie powinny być zaciśnięte w pięść, a kciuki powinny

znajdować się na przedmiocie obrabianym.

•

Nie wolno kontynuować strugania po świadomym czy awaryjnym wyłączeniu

napędu – ze względu na wzmożone niebezpieczeństwo odrzucenia elementu przez coraz

wolniej obracający się wał.

•

Nie wolno cofać materiału lub przerzucać go ponad wałem nożowym.

•

Wręgowanie (praca końcówką wału nożowego) jest zabronione, gdyż stwarza

olbrzymie zagrożenie odrzutem

•

Krawędzie noży nie powinny wystawać więcej, niż 1,1 mm ponad korpus wału

nożowego

•

Nie powinno się stosować głębokości strugania przekraczających 8 mm

Przyczyną nieszczęśliwych wypadków przy pracy na wyrówniarce może się stać niedbałe

przygotowanie obrabiarki do pracy, zwłaszcza wału nożowego.

W wałach nożowych można mocować wyłącznie noże o wymiarach określonych przez

producenta obrabiarki i podanych w dokumentacji techniczno-ruchowej. Wszystkie noże

muszą być ostre, w dobrym stanie technicznym i wyważone, oraz założone we

właściwym kierunku. W trakcie mocowania noży należy zwrócić uwagę na ich

jednakowe wystawanie ponad korpus wału nożowego, który bezwzględnie musi być

walcowy. Nie wolno zmieniać położenia listew zaciskowych względem gniazd w wale

nożowym. W tym celu gniazda i listwy powinny być trwale oznakowane.

W przypadku zwiększonych drgań lub hałasu, należy natychmiast wyłączyć strugarkę i

znaleźć ich przyczynę. Jeżeli z pomiarów i oględzin wału nożowego nie można

wnioskować o przyczynie, należy wał wyważyć dynamicznie.

Frezarki górnowrzecionowe

Frezarka pionowa górnowrzecionowa jest popularną obrabiarką, często stosowaną w

stolarniach. Ma ona pionowe wrzeciono podnoszone i opuszczane za pomocą

mechanizmu sterowanego zazwyczaj pedałem. W uchwycie wrzeciona mocowane są

frezy. Zazwyczaj stosowane są frezy trzpieniowe.

Frezarka pionowa górnowrzecionowa przeznaczona jest do odwzorowywania płaskiego

oraz do frezowania wpustów, wykonywania rowków, otworów, gniazd i wgłębień w

elementach drewnianych oraz z tworzyw sztucznych, obróbki profilowej pod kątem,

zewnętrznych i wewnętrznych wpustów oraz wczepów. Frezy o małej średnicy

pozwalają na wykonywanie frezowań o małym promieniu i skomplikowanych

kształtach.

Frezarki te charakteryzują się dużymi prędkościami obrotowymi wrzeciona.

Głównym urządzeniem ochronnym frezarki górnowrzecionowej jest pierścieniowa

osłona narzędzia, która przymocowana jest do suportu zespołu roboczego.

Powinna ona umożliwiać wymianę narzędzia bez demontażu. W czasie zagłębiania się

freza w drewno powinna się opierać na górnej powierzchni materiału, a przy

podnoszeniu się suportu samoczynnie opadać, osłaniając całkowicie narzędzie z góry i

boku.

Ze względu na obserwację obróbki w nowych frezarkach stosowane są często

przeźroczyste osłony wyposażone w króciec odciągowy.

Suport wrzeciona powinien powracać samoczynnie do górnego położenia

(spoczynkowego)

Zasady bezpiecznej pracy z użyciem frezarko-wiertarek górnowrzecionowych:

•

Aby zmniejszyć stopień zagrożenia należy bezwzględnie stosować sprawnie

działającą osłonę narzędzia, która zapobiega bezpośredniemu zetknięciu ręki robotnika

z narzędziem oraz skutkom związanym z odpryskami wiórów.

•

W ostatniej fazie obróbki do popychania elementu w okolicy freza należy

stosować przesuwadło.

•

Do obróbki elementów prostoliniowych należy używać prowadnicy

10

•

Przy obróbce elementów krzywoliniowych należy zawsze stosować wzorniki i

trzpień prowadzący (kołek).

•

Należy pewnie zamocować materiał we wzorniku, aby w czasie obróbki nie

został on wyrwany

•

Stosować należy tylko narzędzia nieuszkodzone, ostre i dokładnie wyważone

Na frezarkach górnowrzecionowych dochodzi do wielu poważnych wypadków, gdy palce

operatora zetkną się z frezami obracającymi się z bardzo dużą prędkością.

Wymieniane się dwie podstawowe przyczyny wypadków:

•

Przejście obrabianego materiału zbyt daleko (poza ustalone położenie)

•

Usuwanie ręką wiórów ze stołu.

Usuwanie wiórów ze stołu ręką jest bardzo niebezpieczne.

W tym przypadku należy używać instalacji wyciągowej, odkurzacza lub w ostateczności

sprężonego powietrza do zdmuchiwania (nie jest to zalecane, ze względu na wtórne

zapylenie powietrza wokół maszyny)

Szlifierki

Szlifierki taśmowe do drewna (szeroko i wąskotaśmowe) przeznaczone są do

szlifowania dużych powierzchni płaskich elementów z drewna litego, płytowych,

okleinowanych lub nieokleinowanych, surowych lub lakierowanych. Szlifowanie ma na

celu wyrównanie i wygładzenie powierzchni, oczyszczenie zabrudzonych powierzchni, a

w przypadku szlifierek z szerokotaśmowych również nadanie elementom dokładnej

grubości.

Współczesne szlifierki taśmowe należą do obrabiarek dobrze obudowanych, o małym

zagrożeniu dla obsługującego. Do ich głównych urządzeń ochronnych należą osłony kół

taśmowych i ssawy do odprowadzania pyłu.

Podczas szlifowania na szlifierkach taśmowych pracownik obsługujący narażony jest na

bezpośredni kontakt rąk z taśmą ścierną, co może mieć miejsce w przypadku zsunięcia

się z kół lub zerwania taśmy oraz przypadku wyrwania elementu małowymiarowego

trzymanego w ręku. Aby temu zapobiec należy bardzo dokładnie obejrzeć nakładaną na

koła taśmę ścierną, czy nie ma śladów pęknięć lub naderwał. Z takimi uszkodzeniami

taśma nie może być eksploatowana. W przypadku szlifowania drobnych elementów

należy stosować poprzeczne zapory zapobiegające wyrwaniu elementu szlifowanego oraz

pracować w skórzanych rękawiczkach. Przy nakładaniu taśmy ściernej na koła należy

obrócić ją tak, aby złącze nabiegało na krawędź szlifowanego przedmiotu najpierw

wewnętrzną, a potem zewnętrzną linią złącza.

Zagrożenie w szlifierkach stanowi zerwanie taśmy, mogące spowodować iskrzenie i

pożar, nawet wybuch. Dlatego konieczne jest stosowanie warstw ochronnych lub

wyłożenie wnętrza osłon materiałami nieiskrzącymi w kontakcie z zerwaną taśmą

ś

cierną.

W starszych konstrukcjach, z ręcznym dociskaniem materiału do taśmy, może istnieć

niebezpieczeństwo wciągnięcia przez taśmę ręki lub np. rękawa pomiędzy brzeg osłony a

koło napędowe lub między koło a taśmę, co może spowodować liczne obrażenia,

złamania i zmiażdżenia. Z tego względu należy zwrócić baczną uwagę na ograniczenie

dostępu do tych stref.

Ze względu na wydzielanie się dużej ilości pyłu podczas szlifowania nie wolno jest

pracować na obrabiarkach niepodłączonych do sprawnie działającej instalacji

odpylającej.

Szlifierki walcowe przeznaczone są do szlifowania elementów płytowych w celu

wygładzenia lub nadania elementom określonej jednolitej grubości. Szlifierki walcowe

należą do obrabiarek bezpiecznych, gdyż są całkowicie obudowane. Walce robocze

osłonięte są od góry osłoną połączoną ze ssawą do odprowadzania pyłu. Pozostałe

mechanizmy napędu zespołu roboczego i posuwowego oraz instalacja elektryczna

umieszczone są w korpusie i zakryte osłonami.

Wyszukiwarka

Podobne podstrony:

07 lab ster elektr nap mat na sprawozd

02 Schem Kinem mat do sprawozd

04 lab Wibroiz Bierna Obr mater do sprawozd cz 1

04 lab Wibroiz Bierna Obr mater do sprawozd cz 2

03 lab PODST DYNAM OBRAB mater do sprawoz

03 lab PODST DYNAM OBRAB mater do sprawoz

02 Schem Kinem mat do sprawozd

07 lab hałas i osłony mater do sprawozd

01 04 GPGO Wytyczne do sprawozdania

01 03 PPGO Wytyczne do sprawozdania

Strona tytułowa do sprawozdań, Akademia Morska, III semestr, technika cyfrowa, Technika Cyfrowa, TC

03 lab PODST DYNAM OBRAB dodatk mater do sprawozid 4403

11 lab Remonty i naprawy obr mat na wejsc i do sprawid 12461

Instrukcja bhp dla szlifierki taśmowej do drewna

PIŁA DO CIĘCIA ASFALTU-01, Instrukcje BHP, VI - DROGOWNICTWO, 01-piła do cięcia asfaltu

BHP przy obsłudze obrabiarek do drewna, 3 przy pracach

02 lab cd kinematyka obrab do sprawozd cz 4

02 lab cd kinematyka obrab do sprawozd cz 2

więcej podobnych podstron