Ćwiczenie 4

POZYCJONOWANIE SEKWENCYJNE

W SERWONAPĘDACH JEDNOOSIOWYCH

1.

CEL I ZAKRES ĆWICZENIA

Celem ćwiczenia jest zapoznanie się z podstawowymi zagadnieniami dotyczącymi

serwonapędów i realizacją typowych zadań w jednoosiowych serwonapędach.

Ć

wiczenie

obejmuje

badania

przemysłowego

jednoosiowego

serwonapędu

firmy Lenze. Zakres ćwiczenia obejmuje zapoznanie się z zadaniami serwonapędów,

ich parametryzacją oraz zapoznanie się z oprogramowaniem pozwalającym

na dostosowanie serwonapędu do realizacji określonego zadania. W ramach ćwiczenia

studenci

przeprowadzają

parametryzację

profili

ruchu

serwonapędów

oraz samodzielnie realizują zadaną przez prowadzącego sekwencję ruchów.

2.

WPROWADZENIE TEORETYCZNE

Pod pojęciem serwonapędów rozumie się najczęściej wysokiej klasy (o dużej

dokładności i dynamice) układ automatycznej regulacji położenia. Wśród różnych

rodzajów

serwonapędów

(hydraulicznych,

pneumatycznych,

elektrycznych)

w ostatnich latach obserwuje się znaczny wzrost popularności układów elektrycznych.

Wynika to z dużej dostępności energii elektrycznej, ograniczonego oprzyrządowania

(brak systemów rozprowadzania cieczy lub gazu) oraz łatwością sterowania takim

rodzajem serwonapędu.

2.1.

Serwonapędy elektryczne – informacje podstawowe

Serwonapędy

elektryczne

to

energoelektronicznie

sterowane

napędy

do zastosowań stawiających wysokie wymagania, co do szybkości odpowiedzi,

zakresu regulacji i dokładności sterowania ruchem (położeniem). Stosowane są w nich

specjalne przekształtniki serwo oraz silniki serwo. Przekształtniki serwo współpracują

Napęd elektryczny

z cyfrowym przetwornikiem kąta obrotu i zapewniają precyzyjne sterowanie napędem.

Odpowiednia budowa silników serwo pozwala na zwiększenie dynamiki napędu.

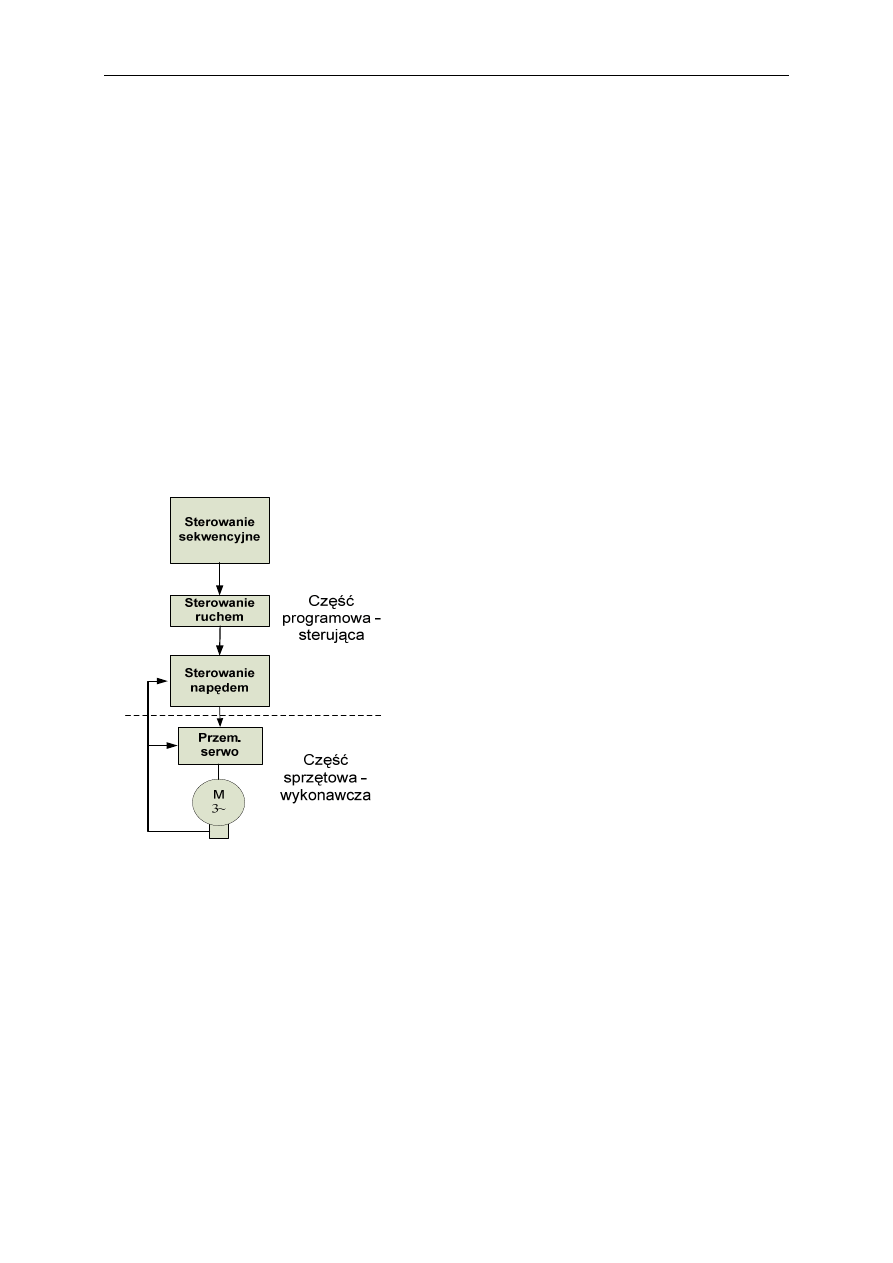

Strukturę układu sterowania w typowej jednoosiowej aplikacji serwonapędu

przedstawia rys. 4.1.

W układzie sterowania wyróżnia się trzy poziomy:

•

sterowanie napędem, którego rolą jest regulacja położenia dla jednej osi

układu

napędowego

(oparta

o

pomiar

z

czujnika),

sterowanie

przemiennikiem i silnikiem oraz realizacja funkcji zabezpieczeń,

•

sterowanie

ruchem,

czyli

kształtowanie

profili

ruchu

maszyny

(z uwzględnieniem ograniczeń

mechanicznych)

oraz zapewnianie

odpowiedniej trajektorii ruchu dla poszczególnych osi układu napędowego,

•

sterowanie sekwencyjne, związane z realizacją kolejnych zadań w procesie

technologicznym.

Sterowanie

napędem

jest

zawsze

realizowane

w

sterowniku

mikroprocesorowym

będącym

elementem

przemiennika serwo. Sterowanie ruchem w

większości aplikacji (poza wieloosiowymi

napędami skoordynowanymi, gdzie potrzebna

jest realizacja odpowiedniej trajektorii ruchu w

przestrzeni)

realizowane

jest

razem

ze

sterowaniem

napędem.

W

większości

przypadku

rozwiązań

wieloosiowych

sterowanie sekwencyjne jest realizowane w

nadrzędnym sterowniku PLC lub komputerze

przemysłowym, który kontroluje realizację

zadań w całym procesie technologicznym.

Przy realizacji stosunkowo prostych sekwencji

ruchu

dla

jednej

osi

możliwe

jest

wykorzystanie przemienników serwo, w których sterownik PLC jest integralną częścią

ich mikroprocesorowego układu sterowania. Serwonapęd L-force 9400, badany w

ramach zajęć laboratoryjnych, zapewnia realizację wszystkich poziomów układu

sterowania w sterowniku przemiennika. Niniejsze ćwiczenie pozwala na zapoznanie

się z zagadnieniami sterowania ruchem oraz sterowania sekwencyjnego dla napędu

jednoosiowego. Zagadnienia sterowania napędem pomija się zakładając, że układ

przemiennik – silnik został prawidłowo dobrany a układ sterowania napędem został

Rys. 4.1 Struktura układu sterowania

w typowej aplikacji sterowania ruchem.

Sterowanie polowo-zorientowane…

3

dostrojony i umożliwia realizację w serwonapędzie zadanych położeń, prędkości i

przyspieszeń.

2.2.

Elementy składowe serwonapędu

Zasadniczymi elementami składowymi serwonapędu są: przemiennik serwo

i silnik serwo. Przemienniki serwo powinny:

•

uwzględniać możliwość uzyskiwania dużych przeciążeń w napędzie,

•

zapewniać krótkie czasy realizacji pętli obliczeniowych,

•

zapewniać szybką realizację momentów zadanych przy możliwości

wykorzystania różnych silników serwo (asynchronicznych, synchronicznych

z magnesami trwałymi), np. dzięki sterowaniu polowo – zorientowanemu,

•

uwzględniać możliwość podłączenia różnych czujników położenia

oraz zapewniać duże dokładności sterowania prędkością i położeniem,

•

zapewniać rozpraszanie (lub zwrotu do sieci zasilającej) energii

przy szybkim wyhamowywania napędów,

•

uwzględniać potrzebę komunikacji z innymi sterownikami poprzez różne

standardy komunikacji przemysłowej.

Współczesne przemienniki serwo często zawierają w swej strukturze dodatkowe

sterowniki PLC (pozwalające na realizowanie określonych sekwencji ruchu)

oraz umożliwiają zabudowanie układów bezpieczeństwa. Możliwości te powodują,

ż

e są one często produkowane jako systemy modułowe (z opcjonalnymi modułami

dopasowanymi do konkretnych potrzeb) oraz zawierają w swej strukturze zestaw

swobodnie programowalnych wejść i wyjść analogowych i cyfrowych.

Typowy jednoosiowy przemienniki serwo wyposażony jest w wejściowy

prostownik. Istnieją również wieloosiowe rozwiązania przemienników, w których

każda z osi wyposażona jest w falownik napięcia a wszystkie osie zasilane są

z dodatkowego modułu zasilającego poprzez wspólną szynę napięcia stałego.

To pozwala na wzajemną wymianę energii między falownikami i zmniejszenie

wymiarów rezystorów hamujących. Moduły zasilające mogą być również wyposażone

w możliwość zwrotu energii do sieci zasilającej oraz mogą zapewniać

quasi-sinusoidalny prąd wejściowy układu napędowego.

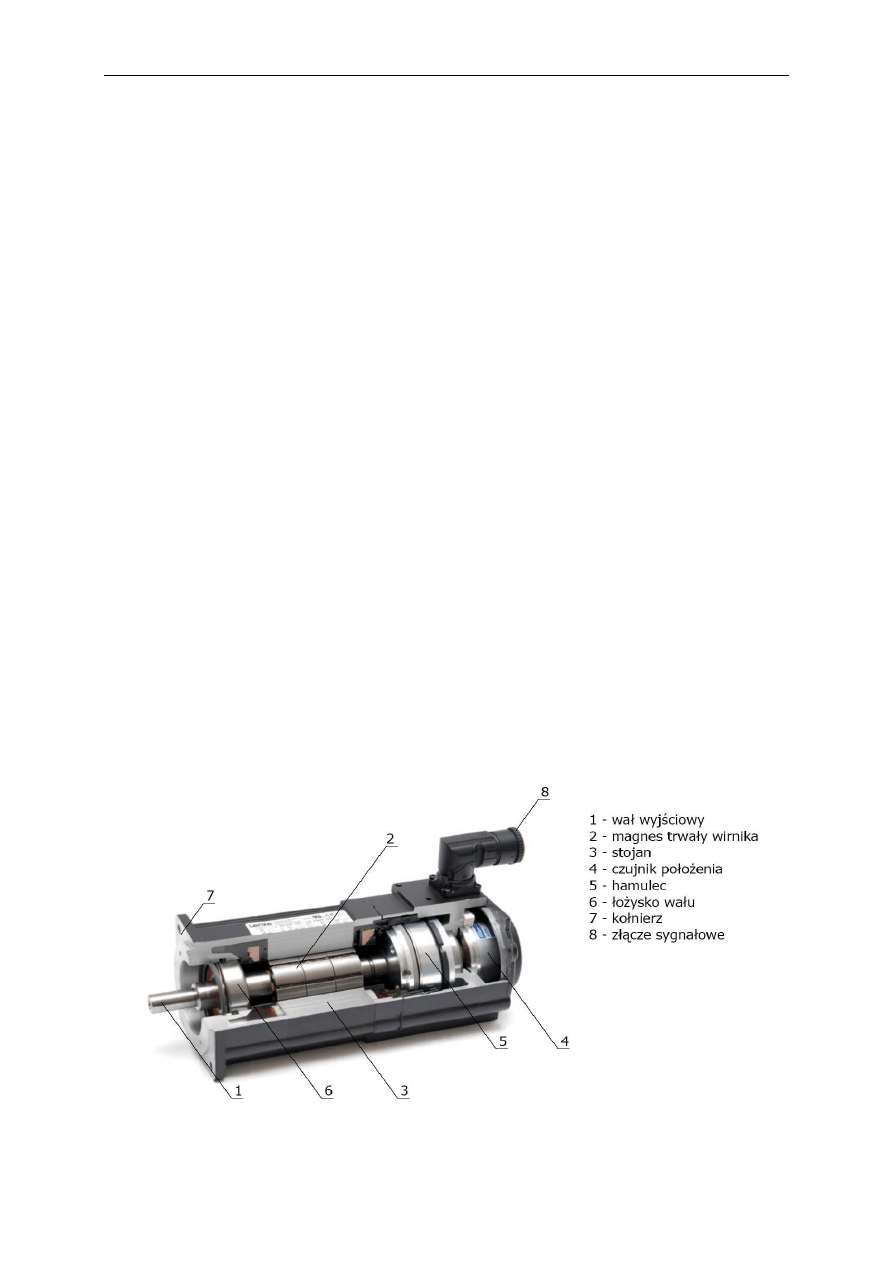

Wśród typowych silników serwo można wyróżnić silniki synchroniczne

z magnesami trwałymi (PMSM- permanent magnet synchronous motor) oraz silniki

indukcyjne klatkowe. Zastosowania silników indukcyjnych klatkowych dotyczy

głównie większych mocy. Budowę silnika serwo PMSM przedstawiono na rys. 4.2.

Napęd elektryczny

Charakterystyczną cechą silników serwo jest ich podłużny kształt, który wynika

z potrzeby osiągania dużych przyspieszeń (zmniejszenie momentu bezwładności

silnika). Dodatkowo silnik taki powinien zapewniać dużą przeciążalność. W silniku

serwo najczęściej zabudowuje się: czujnik położenia (enkoder lub resolwer) czujniki

temperatury oraz hamulec, z których sygnały wyprowadzone są na złącze sygnałowe.

Hamulec pozwala na utrzymywanie stałego położenia wału po zatrzymaniu silnika.

Wykorzystanie magnesów trwałych oraz odpowiednia budowa silnika pozwalają

na rezygnację w serwonapędach z dodatkowego układu chłodzenia.

Przy omawianiu napędów serwo należy wspomnieć o przekładniach,

stanowiących ich częste uzupełnienie. Przekładnie pozwalają na wymaganą redukcję

prędkości obrotowej oraz równocześnie zapewniają większy moment napędowy.

Z punktu widzenia realizacji określonego przemieszczenia silnik serwo wraz

z przemiennikiem i sterowaniem napędem traktuje się jako element wykonawczy

zapewniający realizację położenia w określonym zakresie, przy założonych

prędkościach i przyspieszeniach.

Aplikacjami, w których znajduje zastosowanie serwonapęd jednoosiowy są:

•

transport pionowy (napędy urządzeń podnoszących),

•

napędy pozycyjne (cykliczne przemieszczanie materiałów),

•

napędy maszyn (narzędzi) do obróbki (wiercenie, frezowanie),

•

przewijarki, nawijarki.

Rys. 4.2 Budowa synchronicznego silnika serwo MCS firmy Lenze [2]

Sterowanie polowo-zorientowane…

5

3.

WPROWADZENIE W OPROGRAMOWANIE L-FORCE ENGINEER

Stanowisko laboratoryjne wyposażone jest w napędy i układy automatyki

przemysłowej firmy Lenze. Do programowania napędów (w tym serwonapędów

L-force

9400)

służy

oprogramowanie

L-force

Engineer.

Pozwala

ono

na programowanie przemienników do realizacji różnych zadań i ich parametryzację.

Oprogramowanie umożliwia również monitorowanie stanu pracy przemienników,

obserwację wartości zmiennych w wielu punktach układu sterowania oraz rejestrację

oscyloskopową wybranych zmiennych.

3.1.

Tworzenie projektu

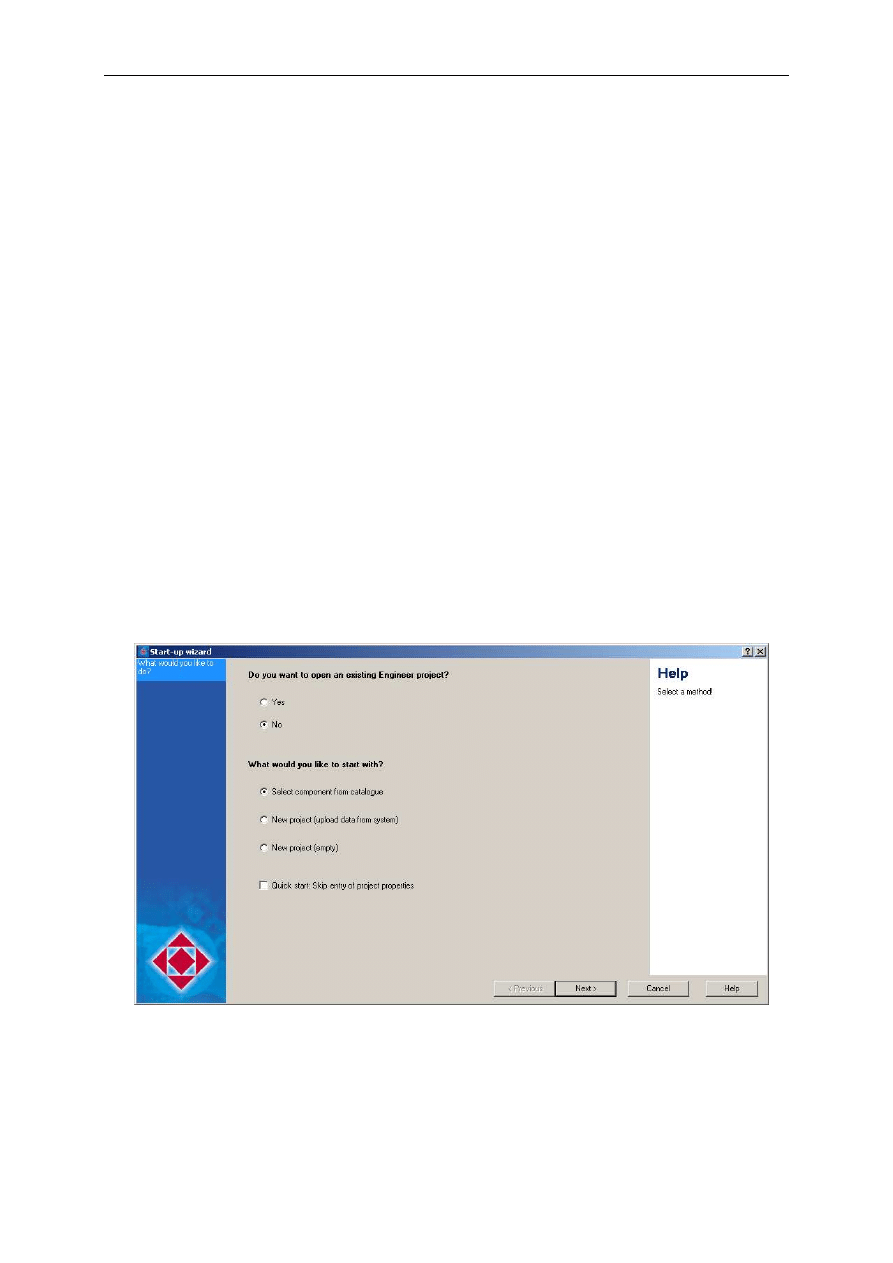

Po uruchomieniu aplikacji L-force Engineer otwiera się okno, umożliwiające

utworzenie nowego projektu lub otwarcie istniejącego. Przy tworzeniu nowego

projektu możliwa jest samodzielna konfiguracja poszczególnych modułów

przemiennika,

automatyczna

detekcja

modułów

lub

utworzenie

projektu

bez konfiguracji przemiennika. Kolejne okna służą do określenia nazwy oraz katalogu,

w którym projekt będzie zapisany. Okno tworzeniu projektu przedstawia rys. 4.3.

Rys. 4.3 Okno tworzenia nowego projektu w programie L-force Engineer [2]

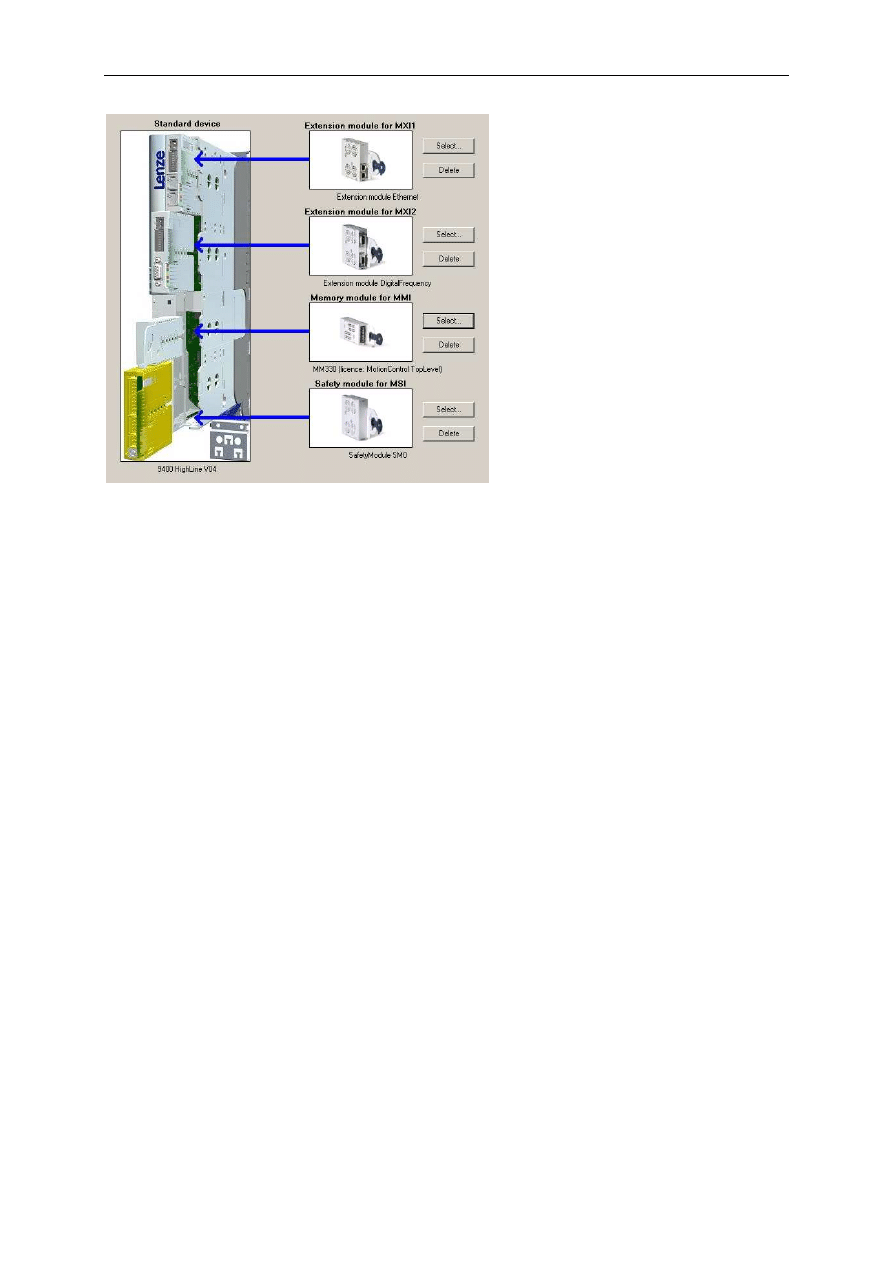

Przy samodzielnej konfiguracji modułów przemiennika pierwszym krokiem jest

określenie wersji przemiennika, następnie określenie modułów rozszerzeń (rys. 4.4).

Napęd elektryczny

Dla złącza MXI1 należy wybrać

moduł

komunikacji

poprzez

Ethernet

(Extention

module

Ethernet), dla MXI2 moduł

częstotliwościowy

(Extention

module DigitalFrequency). Jako

moduł pamięci należy wybrać

wersję MM330, natomiast jako

moduł bezpieczeństwa - SM0.

Po wyborze automatycznej

detekcji modułów pojawia się

okno służące do określenia portu

komunikacji z przemiennikiem.

Możliwa

jest

komunikacja

poprzez adapter diagnostyczny

z jednym przemiennikiem lub

poprzez sieć przemysłową CAN

z wieloma przemiennikami . Automatyczna detekcja gwarantuje szybkie i zawsze

poprawne określenie modułów przemiennika.

Kolejnym krokiem jest wybór aplikacji. Przemienniki zabudowane w stanowisku

laboratoryjnym, pozwalają na realizację następujących aplikacji: praca z regulacją

prędkości (Actuator – Speed), praca z regulacją momentu (Actuator – Torque), praca

jako przekładnia elektroniczna (Electronic gearbox), wał elektryczny z synchronizacją

(Synchronism with mark synchronisation), pozycjonowanie tabelaryczne (Table

positioning) i sekwencyjne (Positioning sequence control). W ramach ćwiczenia

realizuje się pozycjonowanie sekwencyjne. Wybór aplikacji, przy automatycznej

detekcji modułów, następuje przez komendę insert an aplication.

Do aplikacji należy dodać silnik. Dla przemiennika L-force 9400 I należy wybrać

silnik MCS 06F41 o numerze katalogowym 1312, natomiast dla przemiennika

L-force 9400 II silnik MCS 06C60 o numerze 1311. Wybór następuje w oknie

głównym aplikacji, którego przykład pokazano na rys. 4.5. W celu dodania silnika,

klikając prawym klawiszem myszy na ikonę przemiennika (w menu rozwijanym

po lewej stronie, opis 9400 HighLine), należy wybrać komendę insert component,

a następnie dodać odpowiedni silnik do aplikacji.

Rys. 4.4 Okno konfiguracji modułów zainstalowanych

w przemienniku L-force 9400 [2]

Sterowanie polowo-zorientowane…

7

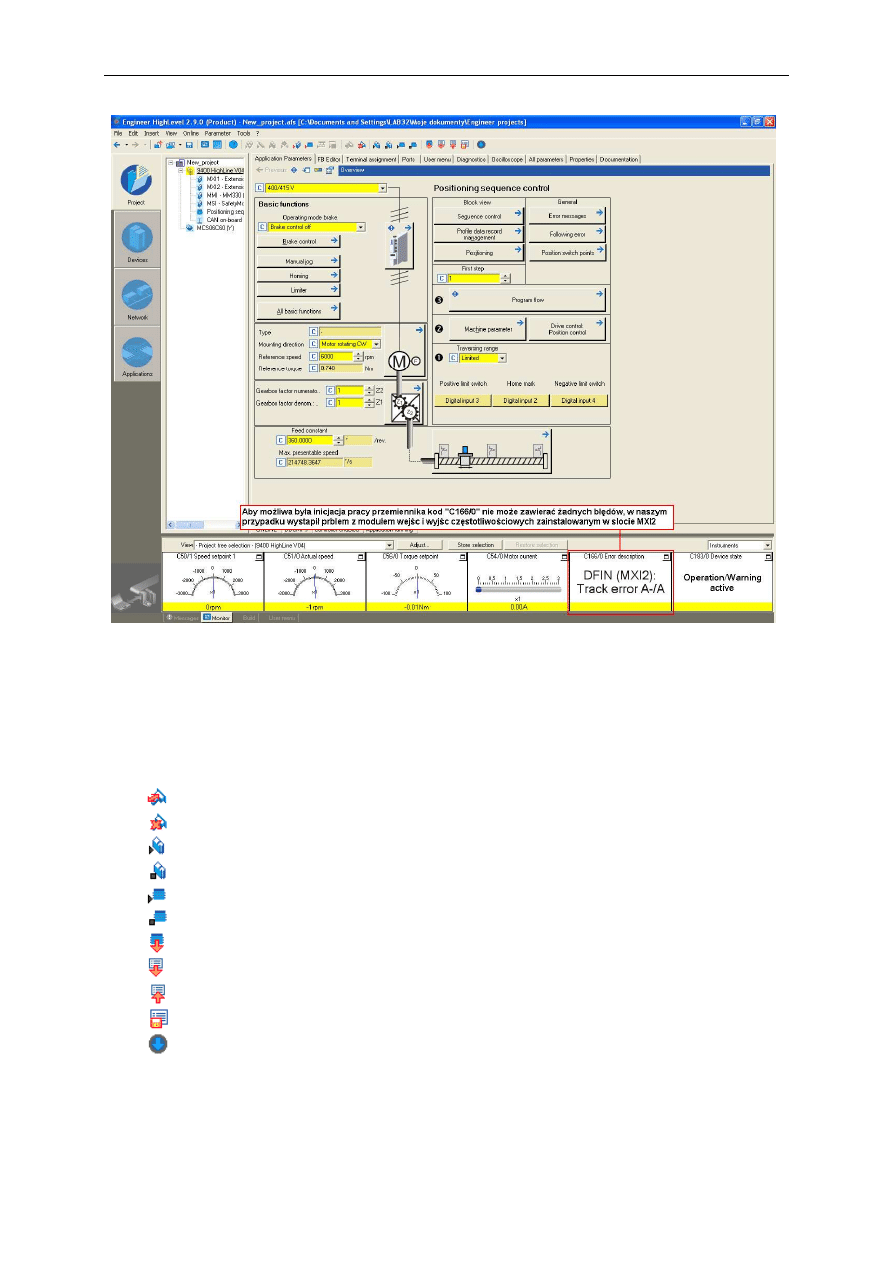

Aby umożliwić komunikację z przemiennikiem częstotliwości należy skorzystać

z klawiszy skrótu widocznych w górnej części okna na rys. 4.5. Poszczególne klawisze

mają przypisane następujące funkcje:

- połączenie się z przemiennikiem

- odłączenie się od przemiennika

- uaktywnienie przemiennika

- wstrzymanie pracy przemiennika

- rozpoczęcie realizacji aplikacji w przemienniku

- zatrzymanie realizacji aplikacji w przemienniku

- załadowanie aplikacji do przemiennika

- załadowanie zbioru parametrów do przemiennika

- odczyt zbioru parametrów z przemiennika

- zapis zbioru parametrów w pamięci nieulotnej przemiennika

- kompilacja aktualnego projektu

W przypadku pojawienia się problemu z modułem częstotliwościowym (błąd

wynikający z braku połączenia między modułami częstotliwościowymi pokazany na

Rys. 4.5 Okno główne aplikacji pozycjonowania sekwencyjnego [2]

Napęd elektryczny

rys. 4.5), należy wyłączyć odpowiednie ostrzeżenie (w zakładce All parameters, w

części dotyczącej portu MXI2) a następnie skasować błąd (zakładka Diagnostics).

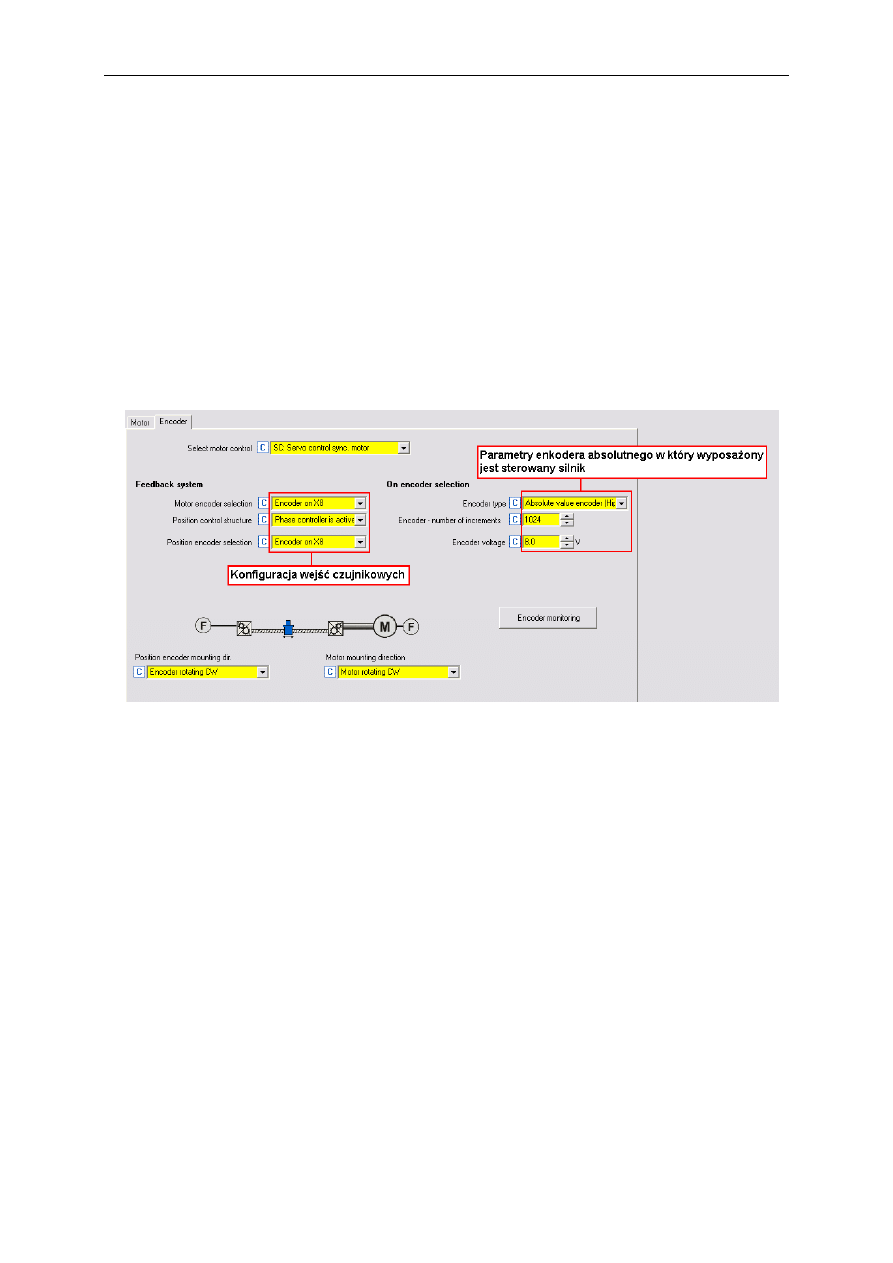

Przemienniki L-Force 9400 są fabrycznie ustawione do pracy z silnikami

wyposażonymi w czujnikami położenia w postaci resolwera. Przemiennik

częstotliwości L-force 9400 I współpracuje z silnikiem wyposażonym w enkoder

absolutny i w związku z tym niezbędne jest dostosowanie programu przemiennika

do współpracy z tego typu czujnikiem. Sposób konfiguracji programu sterującego

do pracy z enkoderem absolutnym przedstawia rys. 4.6 (wejście w menu poprzez

ikonę silnika z czujnikiem położenia – rys. 4.5).

Rys. 4.6 Konfiguracja czujnika położenia dla enkodera absolutnego [2]

3.2.

Parametryzacja przemiennika, parametryzacja profili ruchu

Podstawowe okno aplikacji pokazano na rys. 4.5. Po lewej stronie znajdują się

elementy sprzętowe, których parametry możemy określać. Można tu parametryzować

przemiennik (ikona przemiennika), kontrolę hamulca (Brake control), sterowanie

ręczne prędkością/pozycją (Manual jog), tryby bazowania (Homing) i ograniczenia

(Limiter). Poniżej znajdują się elementy pozwalające na konfigurację części

mechanicznej układu (np. przekładnie, wejścia od wyłączników krańcowych itp.).

W dolnej części widoczne są przyrządy do monitorowania pracy układu.

Po prawej stronie znajdują się klawisze, które pozwalają na określanie

parametrów związanych z aktualnie realizowaną aplikacją oraz umożliwiają podgląd

struktury przepływu sygnałów w aplikacji. Widoczne w górnej części klawisze

Sequence control oraz Profil data record management służą odpowiednio do otwarcia

Sterowanie polowo-zorientowane…

9

okna do tworzenia sekwencji ruchów oraz do edycji profili. Klawisz z opisem Drive

control: Position control otwiera okno umożliwiające strojenie parametrów

związanych ze sterowaniem napędem (np. nastawy regulatorów).

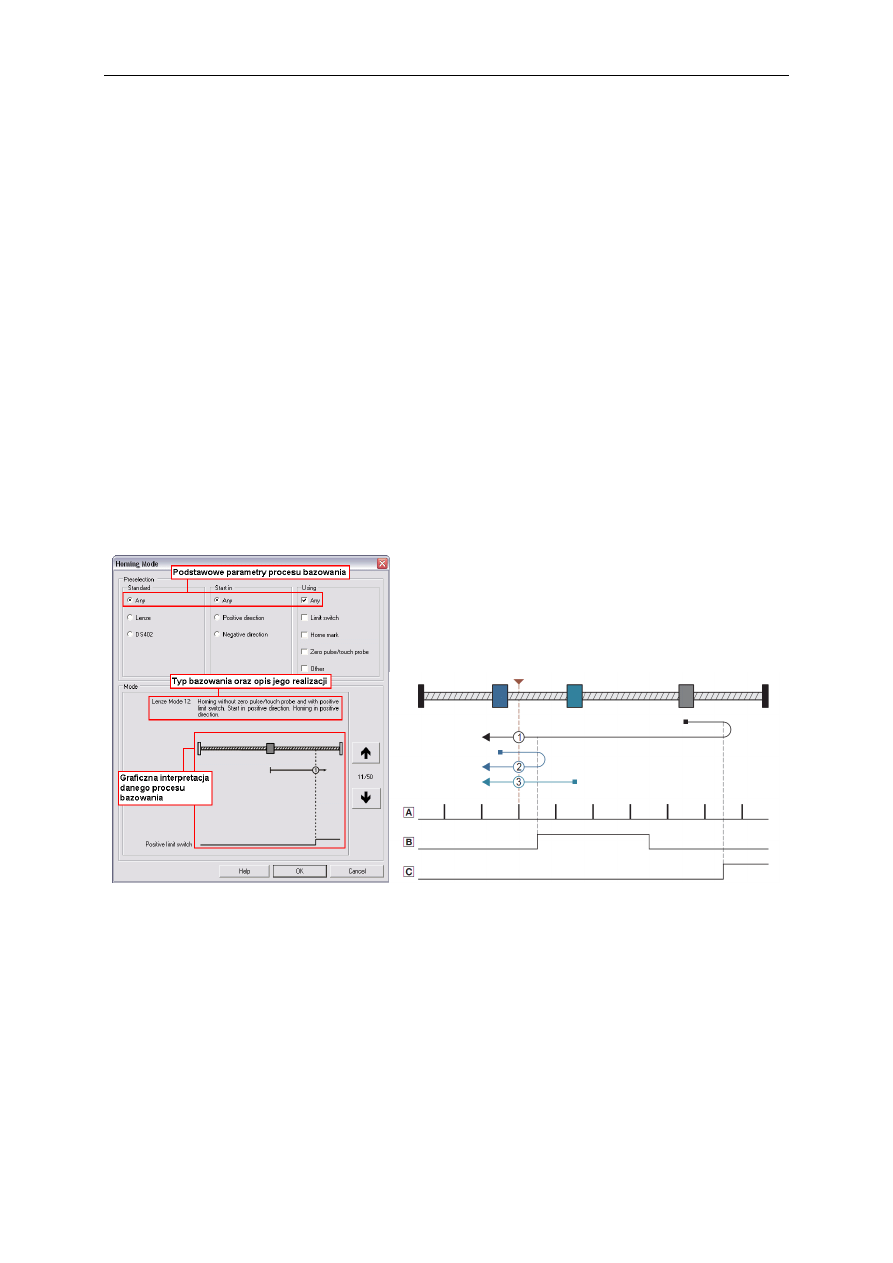

Ważnym zagadnieniem w aplikacjach serwonapędów są zagadnienia bazowania,

czyli określania pozycji odniesienia, względem której mierzona jest pozycja aktualna.

W większości aplikacji każde przemieszczenie powinno odbywać się względem

określonej pozycji początkowej (przykładem może tu być napęd posuwu

w obrabiarkach numerycznych). Możliwy jest wybór wielu trybów bazowania, a ich

parametry ustawia się w oknie pokazanym na rys. 4.7.a. Proces bazowania najczęściej

odbywa

się

przy

dwóch

prędkościach:

prędkości

podstawowej

posuwu

i prędkości dojazdowej. Przy bazowaniu możliwe jest wykorzystanie zewnętrznych

ź

ródeł sygnału, najczęściej: sygnałów z wyłączników krańcowych, wskaźnika zera

w enkoderze oraz sygnału z dodatkowego czujnika informującego o zbliżeniu się

elementu wykonawczego do pozycji bazowej (Home mark).

a) b)

Rys. 4.7 Bazowanie: a) okno wyboru trybu bazowania, b) graficzna reprezentacja przykładowego

bazowania [2]

Przykładowy tryb bazowania przedstawiono na rys. 4.7.b. Ruch elementu

wykonawczego jest zależny od stanu sygnału B (sygnał odniesienia) oraz sygnału C

(z wyłącznika krańcowego). W przypadku, gdy stany z sygnałów B i C są niskie napęd

rozpoczyna ruch w prawo (ścieżka ruchu 1 i 2). Po pojawieniu się stanu wysokiego

na kanale C napęd zmienia kierunek ruchu (pozycja początkowa nr 1). Po pojawieniu

Napęd elektryczny

się stanu wysokiego na kanale B napęd zwalnia (dla pozycji początkowej nr 1)

lub dodatkowo zmienia kierunek ruchu (dla pozycji początkowej nr 2). Dla pozycji

początkowej nr 3 (stan wysoki na kanale B) od początku ruch odbywa się w lewo.

Pozycja bazowa zostaje przyjęta przy pierwszym impulsie ze wskaźnika zera (kanał

A), po pojawieniu się zbocza opadającego na kanale B.

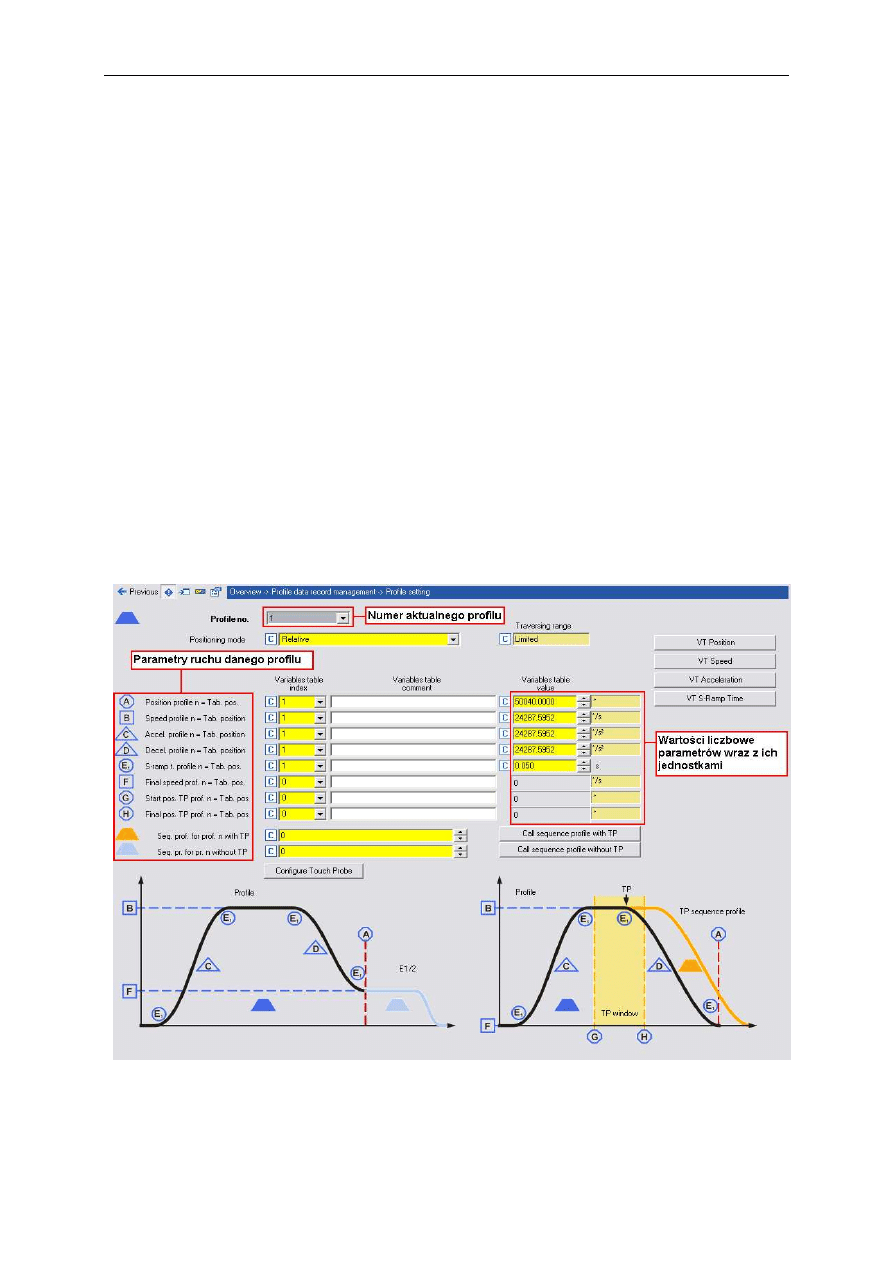

Kolejnym zagadnieniem w serwonapędach są profile ruchu, które określają jak ma

przebiegać proces przemieszczania się elementu wykonawczego. Parametry profili

ruchu ustawia się w oknie pokazanym na rys. 4.8 (wejście poprzez klawisz Profil data

record management). Określa się w nim parametry położenia, prędkości,

przyspieszania oraz składać profile ruchu. Należy pamiętać, że parametry te nie

są przyporządkowane do danego profilu, lecz do tablicy zmiennych. Numer tablicy,

odpowiadającej danym parametrom, widoczny jest w polu Variables table index.

Korzystając z odniesienia do danego parametru o określonym numerze w tablicy

możliwe jest jego wykorzystanie w wielu profilach, co w pewnych sytuacjach

w znaczący sposób upraszcza procedurę ich parametryzacji.

Rys. 4.8 Parametryzacja profili ruchu [2]

Sterowanie polowo-zorientowane…

11

3.3.

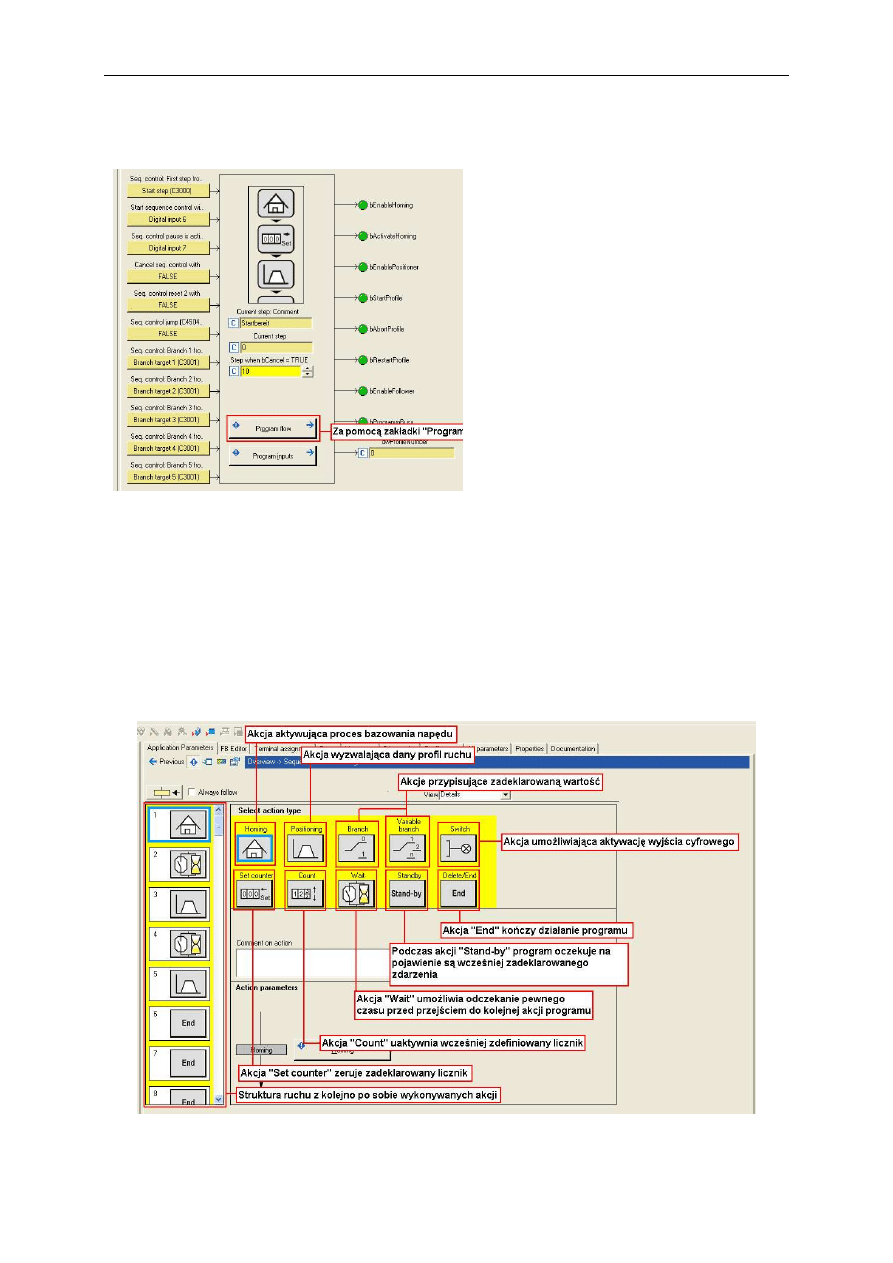

Programowanie sekwencji ruchów

Możliwość

programowania

sekwencji ruchów uzyskuje się

poprzez

naciśnięcie

klawisza

Sequence

control.

Rys.

4.9

przedstawia

widok

okna

dla

sekwencji ruchów . Pokazano na nim

sygnały kontrolujące sekwencję oraz

sygnały wyjściowe informujące o

stanie

pracy

układu.

Klawisz

Program Flow otwiera okno służące

do

programowania

sekwencji

ruchów, pokazane na rys. 4.10, gdzie

opisano

zastosowanie

poszczególnych

elementów.

Programowanie sekwencji polega

na dokładaniu poszczególnych bloków i określaniu ich parametrów. Wskaźnik Always

follow zapewnia śledzenie aktualnie wykonywanej akcji w sekwencji ruchów.

Możliwa jest realizacja sekwencji o długości do 100 kroków.

Rys. 4.10 Okno programowania sekwencji ruchów [2]

Rys. 4.9 Okno monitorowania działania aplikacji

pozycjonowania sekwencyjnego [2]

Napęd elektryczny

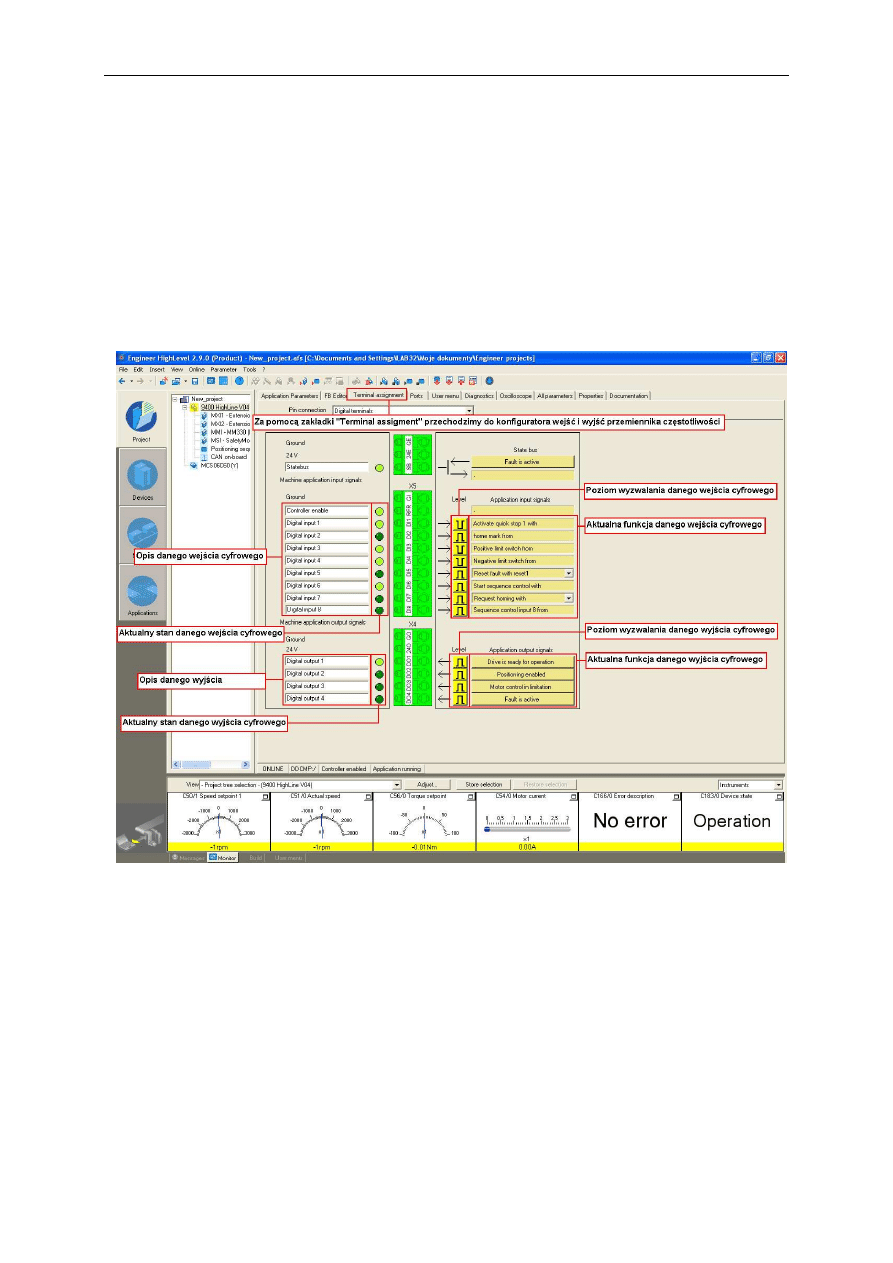

Na pracę przemiennika oraz realizację sekwencji ruchów wpływa się poprzez

zadajniki podłączone do wejść przemiennika. Zakładkę (Terminal assigment)

umożliwiającą powiązanie sygnałów w układzie sterowania przemiennika z portem

wejść/wyjść przedstawia rys. 4.11. W zakładce tej widoczne są funkcje przypisane

każdemu wyprowadzeniu oraz możliwe jest określenie czy stanem aktywnym ma być

stan niski czy wysoki. Możliwe jest również wpływanie na wyjścia cyfrowe podczas

realizacji sekwencji ruchów.

Rys. 4.11 Okno monitorowania i konfiguracji wejść i wyjść przemiennika [2]

4.

STANOWISKO LABORATORYJNE

Stanowisko laboratoryjne do badania serwonapędów budową odpowiada układom

automatyki występującym w przemyśle. Układy automatyki umieszczone są w szafie

sterowniczej, a do programowania elementów automatyki służy komputer PC.

Szafa wyposażona jest w przyciski Załącz/Wyłącz, sygnalizację napięcia zasilania,

Sterowanie polowo-zorientowane…

13

wyłącznik bezpieczeństwa, rozłącznik obwodów głównych oraz odpowiednia

aparatura rozdzielcza i zabezpieczeniowa. Stanowisko wyposażone jest w:

•

dwa przemienniki serwo L-force 9400 z silnikami serwo PMSM,

•

przemiennik L-force 8400 z silnikiem indukcyjnym klatkowym,

•

sterownik programowalny Lenze EPL-10200,

•

panel operatorski Lenze EPM-HP510.

W ramach ćwiczenia badane są przemienniki L-force 9400. Do ich

programowania służy program L-force Engineer, a komunikację między komputerem i

przemiennikiem serwo zapewnia adapter diagnostyczny E94AZCUS. Dodatkowo na

wyposażeniu znajduje się klawiatura diagnostyczna EZAEBK1001.

Przemienniki serwo L-force 9400 (wersja HighLine) o mocy P

N

= 0.37 kW,

zasilane są z sieci 3 x 400 V. Każdy z przemienników wyposażony jest w 2 wejścia

i 2 wyjścia analogowe, 9 wejść i 4 wyjścia cyfrowe, złącze magistrali CAN, wejście

resolwera, wejście enkodera, 2 gniazda modułów rozszerzających, gniazdo modułu

pamięci, gniazdo modułu bezpieczeństwa i złącze diagnostyczne.

Przemiennik serwo L-force 9400 I zasila silnik MCS 06F41-SRSB0-B11N-

ST5S00N-R0SU o numerze katalogowym 1312, wyposażonym w enkoder absolutny

Sin-Cos. Przemiennik serwo L-force 9400 II zasila silnik MCS 06C60-RS0B0-B11N-

ST5S00N-R6SU o numerze katalogowym 1311, wyposażonym w resolwer 1 - fazowy.

5.

PRZEBIEG ĆWICZENIA

W ramach ćwiczenia studenci zapoznają się z obsługą programu L-force Engineer,

aplikacją

pozycjonowania

sekwencyjnego

i

parametryzacją

przemiennika.

W pierwszej części testowane jest kilka wybranych przez prowadzącego trybów

bazowania oraz konfigurują interfejs dotyczący wyboru sygnałów przy bazowaniu. W

dalszej części zapoznają się z parametryzacją profili ruchu w serwonapędzie oraz

realizują zadaną przez prowadzącego sekwencję ruchów opartą o czas, zdarzenia i

sterowanie wyjściami cyfrowymi. Poszczególne zrealizowane w ćwiczeniu

zagadnienia są dokumentowane zrzutami ekranu oraz przebiegami z oscyloskopu.

6.

LITERATURA

1.

Kiel E.: Drive solutions, Mechatronics for Production and Logistics,

Springer, Berlin 2008

2.

Dokumentacja techniczno-handlowa i materiały szkoleniowe firmy Lenze

Wyszukiwarka

Podobne podstrony:

Solvay - pozycja dominująca, akty prawne i orzecznictwo 2010-2011 [całkowicie darmowo na isap.sejm.g

british airways - pozycja dominująca, akty prawne i orzecznictwo 2010-2011 [całkowicie darmowo na is

Sekwencja żałosnych kłamstw Nasz Dziennik, 2011 01 16

2011 2 KOSZE

higiena dla studentów 2011 dr I Kosinska

Plan pracy na 2011 pps

W 8 Hormony 2010 2011

W5 sII PCR i sekwencjonowanie cz 2

wm 2011 zad 2

Zawal serca 20 11 2011

PRK 23 10 2011 org

PIW 4z 2011

pmp wykład podmioty 2011 2012

więcej podobnych podstron