„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Elżbieta Pietrasz

Topienie szkła

813[02].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Stanisław Pelczar

mgr inż. Krzysztof Kubit

Opracowanie redakcyjne:

mgr Elżbieta Pietrasz

Konsultacja:

mgr Czesław Nowak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 813[02].Z2.03

„Topienie szkła”, zawartego w modułowym programie nauczania dla zawodu operator

urządzeń przemysłu szklarskiego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Piece szklarskie

7

4.1.1.

Materiał nauczania

7

4.1.2. Pytania sprawdzające

29

4.1.3. Ćwiczenia

29

4.1.4. Sprawdzian postępów

30

4.2.

Topienie masy szklanej

32

4.2.1. Materiał nauczania

32

4.2.2. Pytania sprawdzające

52

4.2.3. Ćwiczenia

53

4.2.4. Sprawdzian postępów

55

4.3.

Wady masy szklanej

56

4.3.1.

Materiał nauczania

56

4.3.2.

Pytania sprawdzające

63

4.3.3.

Ć

wiczenia

64

4.3.4.

Sprawdzian postępów

66

5.

Sprawdzian osiągnięć

67

6.

Literatura

73

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu pieców szklarskich ich

budowy i przeznaczenia, metod topienia masy szklanej oraz wad masy szklanej.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemu mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jaki ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę obowiązującą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

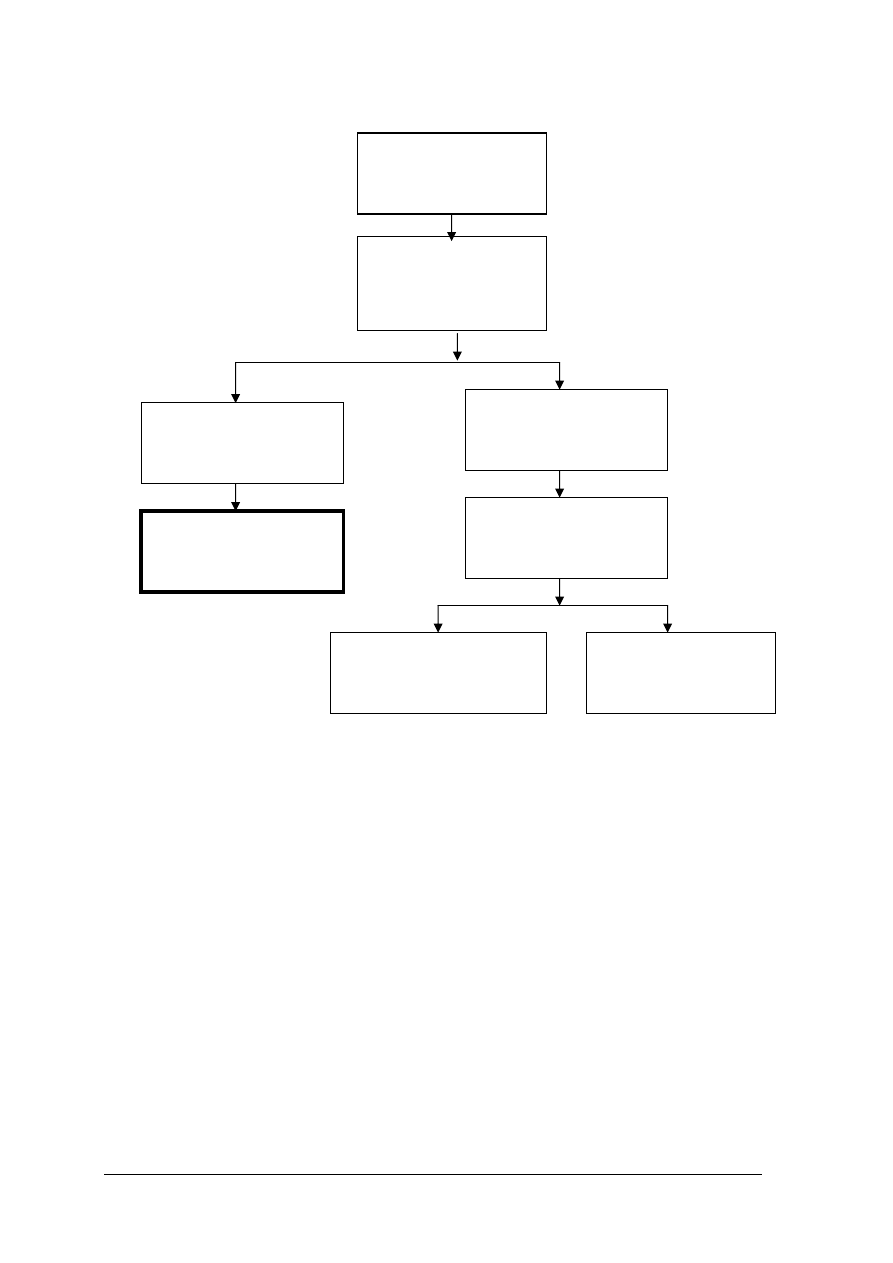

Schemat układu jednostek modułowych

813[02].Z2

Technologia

wytwarzania szkła

813[02].Z2.02

Sporządzanie zestawów

szklarskich

813[02].Z2.03

Topienie szkła

813[02].Z2.06

Zdobienie wyrobów

szklarskich

813[02].Z2.07

Przetwarzanie szkła

813[02].Z2.04

Formowanie wyrobów

szklarskich

813[02].Z2.05

Wykonywanie obróbki

wyrobów szklarskich

813[02].Z2.01

Badanie właściwości

surowców szklarskich

i szkła

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć

−

posługiwać się podstawowymi pojęciami z zakresu technologii szkła,

−

rozróżniać typy reakcji chemicznych,

−

opisywać reakcje rozkładu termicznego surowców szklarskich,

−

klasyfikować surowce ze względu na skład chemiczny,

−

określać właściwości i przeznaczenie surowców szklarskich,

−

sklasyfikować rodzaje szkła ze względu na skład chemiczny,

−

odczytywać rysunki techniczne,

−

odczytywać wskazania przyrządów pomiarowych,

−

określać zasady bezpiecznej eksploatacji urządzeń szklarskich,

−

korzystać z różnych źródeł informacji,

−

organizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−

dobierać środki ochrony indywidualnej stosownie do wykonywanej pracy,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć

-

scharakteryzować materiały ogniotrwałe stosowane do budowy pieców szklarskich,

-

sklasyfikować piece szklarskie według różnych kryteriów,

-

dobrać z katalogu piece do wytopu mas szklarskich,

-

obsłużyć piece szklarskie,

-

określić właściwości różnych rodzajów energii stosowanej do ogrzewania pieców,

-

zastosować sposoby odzysku ciepła z pieców szklarskich,

-

wyjaśnić procesy i zjawiska związane z wytopem oraz odbarwianiem masy szklanej,

-

określić zasady wytopu mas szklanych o różnym przeznaczeniu,

-

zastosować zasady wytopu masy szklanej,

-

posłużyć się instrukcją wytopu masy szklanej,

-

zastosować sposób zasypywania zestawu do pieca szklarskiego,

-

rozpoznać wady masy szklanej,

-

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas topienia szkła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Piece szklarskie

4.1.1. Materiał nauczania

Piec szklarski jest to urządzenie cieplne używane w przemyśle szklarskim do

przeprowadzenia procesów technologicznych, które zachodzą w wysokiej temperaturze,

uzyskiwanej w wyniku spalania paliw lub działania energii elektrycznej.

Nośniki energii cieplnej

W pewnych procesach technologicznych ciepło musi być doprowadzone w celu

dokonania żądanych reakcji chemicznych, a w pewnych procesach ciepło wydziela się

podczas reakcji.

Rozróżnia się reakcje:

–

endotermiczne – których przebieg związany jest z pobieraniem ciepła,

–

egzotermiczne – podczas których zachodzi wydzielanie się ciepła.

Aby mogły być przeprowadzone procesy technologiczne wytopu masy szklanej niezbędna

jest duża ilość ciepła. Przenoszenie ciepła polega na trzech zjawiskach termokinetycznych:

–

unoszeniu (konwekcji),

–

przewodzeniu,

–

promieniowaniu.

Konwekcja – unoszenie ciepła, związane jest z ruchem cząsteczek mających wyższą

energię, która jest przekazywana cząsteczkom o energii niższej. Rozróżnia się unoszenie

swobodne (przebiega w sposób naturalny) oraz unoszenie wymuszone (wywołane w sposób

sztuczny).

Przewodzenie – im wyższa jest różnica temperatur tym materiał szybciej przewodzi ciepło.

Promieniowanie – polega na przenoszeniu energii cieplnej za pośrednictwem energii

promienistej.

W przemyśle szklarskim szczególnie podczas topienia masy szklanej największy udział

w przenoszeniu ciepła odgrywa promieniowanie.

Jako nośników ciepła do ogrzewania pieców szklarskich używa się głównie:

–

paliwa gazowe,

–

paliwa ciekłe,

–

prąd elektryczny.

Paliwa gazowe można podzielić na:

–

naturalne – gaz ziemny, jest pochodzenia naturalnego – wydobywany ze złóż w ziemi:

gaz ziemny mokry – wydobywany w okolicach złóż ropy naftowej, zawiera obok metanu

– propan, butan,

–

gaz ziemny suchy – wydobywany z pól gazowych zawiera głównie metan. Jako

zanieczyszczenia gazu występują w niewielkich ilościach: azot, dwutlenek węgla, tlen.

–

sztuczne – gaz koksowniczy, gaz generatorowy, gaz wielkopiecowy.

Ze względów technologicznych (sposobu otrzymywania) rozróżnia się dwa rodzaje

palnych gazów technicznych:

–

gazy otrzymywane przez odgazowanie węgla – gaz koksowniczy,

–

gazy otrzymywane przez zagazowanie koksu lub węgla – gaz generatorowy, gaz

wielkopiecowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Ze względu na wartość opałową paliwa gazowe dzieli się na:

–

gazy wysokokaloryczne (nazywane mocnymi), gaz ziemny, gaz koksowniczy,

–

gazy niskokaloryczne (nazywane słabymi), gaz generatorowy, gaz wielkopiecowy.

Zalety stosowania paliw gazowych:

–

łatwość regulowania stosunku ilości gazu do powietrza,

–

możliwość osiągnięcia całkowitego spalania, prawie bez nadmiaru powietrza,

–

brak popiołu w paliwie,

–

możność doprowadzenia paliwa na dalekie odległości,

–

szybkie i łatwe włączanie i wyłączanie palników.

Paliwa ciekłe

Z paliw ciekłych do opalania pieców przemysłowych stosuje się oleje opałowe – są to

paliwa otrzymywane w wyniku destylacji ropy naftowej. Jednym z najczęściej używanych,

przez przemysł, olejów opałowych jest mazut.

Zalety stosowania olejów opałowych:

–

duża wartość opałowa,

–

otrzymanie lepszego bardziej świecącego płomienia – możliwość przekazywania

większej ilości ciepła.

Energię elektryczną stosuje się w piecach w których jedynym źródłem energii jest prąd

elektryczny, jak i w piecach o mieszanym gazowo-elektrycznym systemie ogrzewania.

Nagrzewanie elektrodowe, polega na doprowadzeniu prądu elektrycznego do cieczy

przewodzącej elektryczność za pomocą elektrod. Elektrody wykonuje się z: molibdenu,

wolframu, platyny i spiekanego tlenku cyny (ceramiczne).

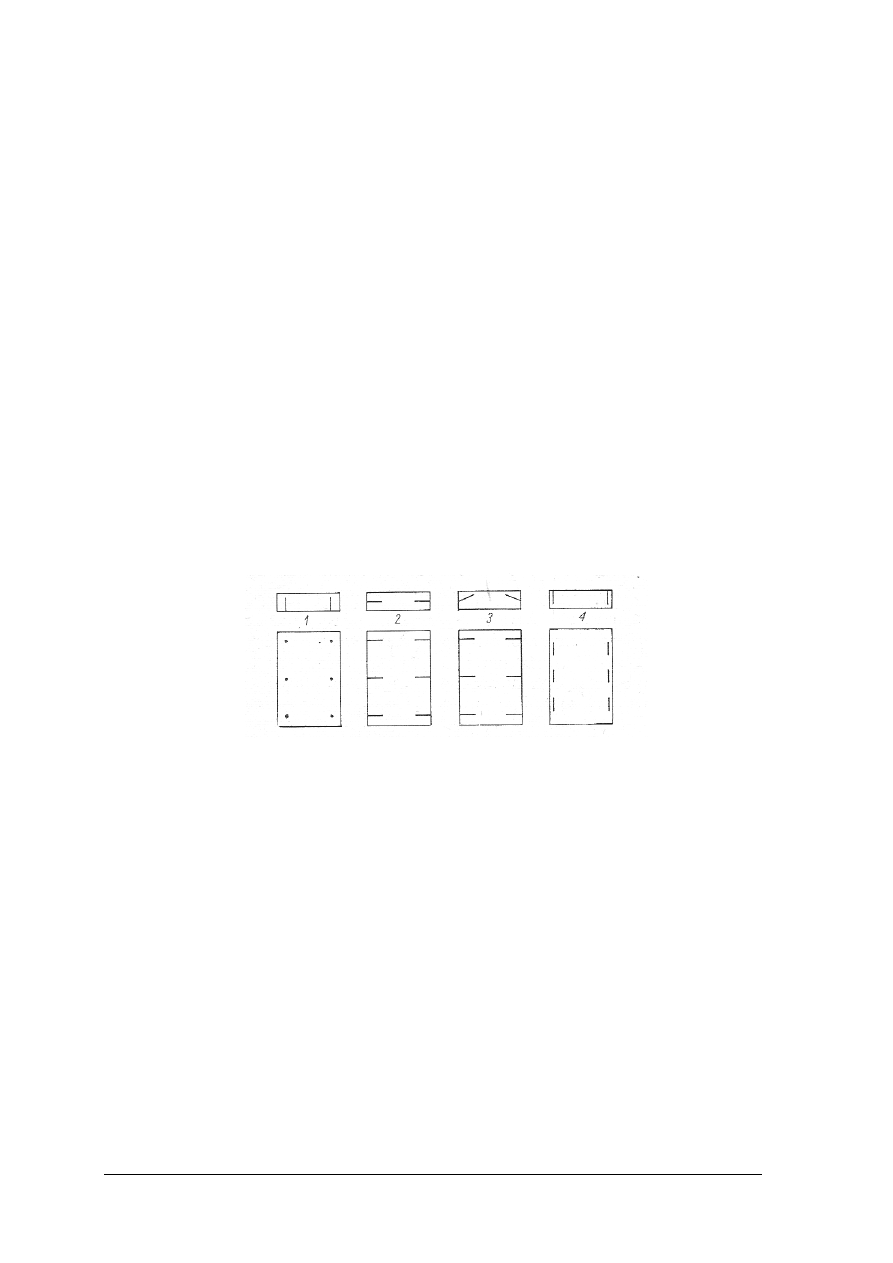

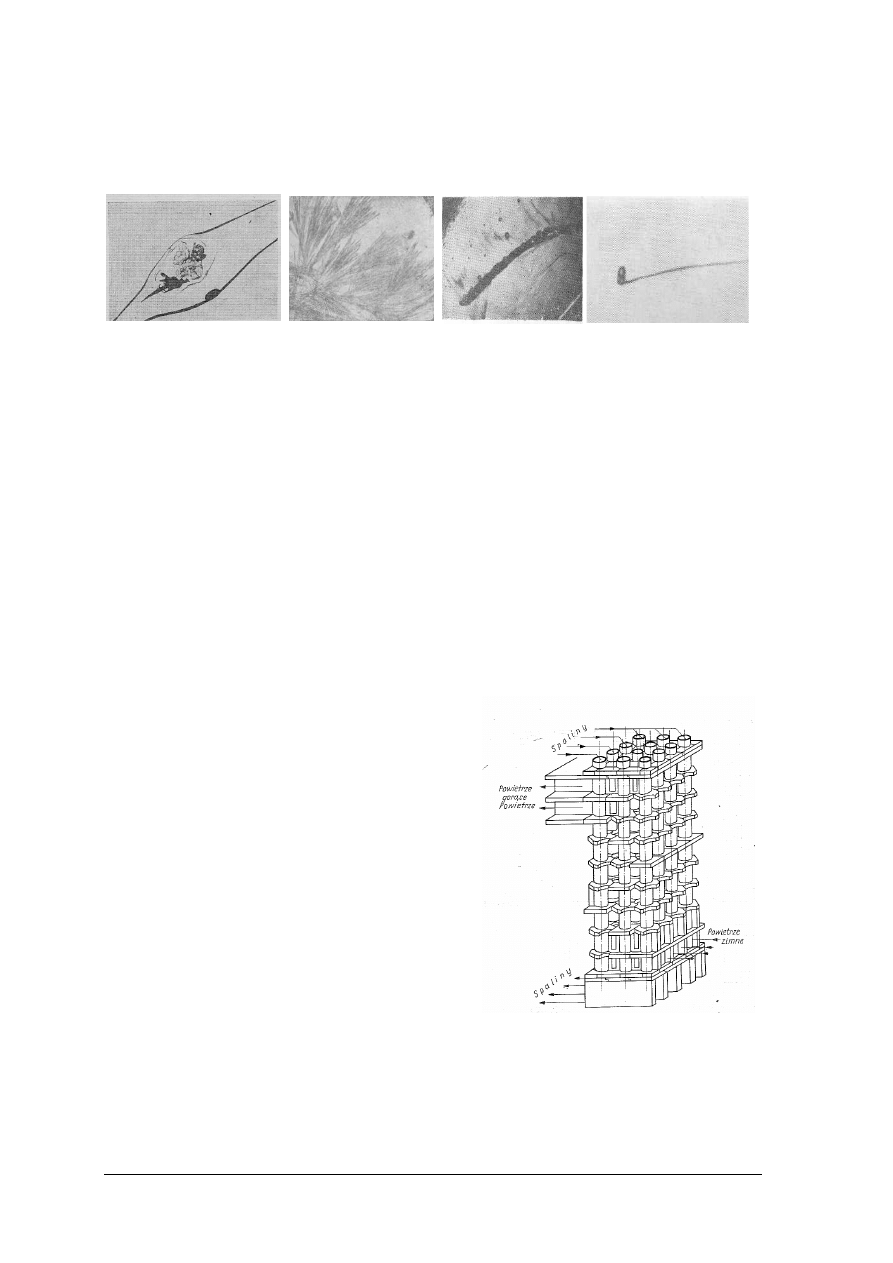

Rys.1. Przykłady rozmieszczenia elektrod w piecach topliwych: 1) elektrody pionowe, 2) elektrody

poziome 3) elektrody skośne, 4) elektrody płytowe [2,s.56]

Zalety topienia elektrodowego:

–

znacznie wyższa dochodząca do 60% sprawność cieplna pieców elektrodowych,

–

niewspółmiernie większa wydajność,

–

niższy koszt budowy i eksploatacji pieców ogrzewanych elektrodowo,

–

wyższa jakość produkowanego szkła.

Materiały ogniotrwałe do budowy pieców

Urządzenia, w których prowadzi się procesy cieplne, buduje się ze specjalnych

materiałów wytrzymujących działanie wysokich temperatur, nazywanych materiałami

ogniotrwałymi.

Materiały ogniotrwałe są to wyroby z glin ogniotrwałych lub innych surowców

mineralnych, których ogniotrwałość zwykła jest nie mniejsza niż 1580

o

C.

Ogniotrwałość zwykła świadczy o odporności materiału na działanie wysokiej

temperatury. Mierzy się ją i podaje w skali znormalizowanych stożków pirometrycznych (sP).

Materiały ogniotrwałe w urządzeniach cieplnych są narażone głównie na działanie

następujących czynników:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

–

temperatury i jej gwałtownych zmian,

–

korozji działaniu chemicznemu zestawu i masy szklanej,

–

erozji działaniu mechanicznemu ruchu masy szklanej,

–

ś

ciskaniu.

Korozja materiałów ogniotrwałych zależy od właściwości materiału ogniotrwałego.

Ważną rolę odgrywa tu skład chemiczny. Im więcej Al

2

O

3

zawiera materiał ogniotrwały, tym

bardziej jest on odporny na korodujące działanie masy szklanej. Wzrost zawartości SiO

2

zwiększa korozję materiału ogniotrwałego, niemniej korozja ta ma wówczas charakter

równomiernej rozpuszczalności. Dodatek dwutlenku cyrkonu do materiałów ogniotrwałych

zwiększa ich odporność na korodujące działanie masy szklanej. Ze względu na jego wysoką

cenę jest on jednak rzadko stosowany.

Decydującą rolę w korozji materiałów ogniotrwałych odgrywa ich porowatość względna.

Im materiał jest mniej porowaty, tym bardziej jest on odporny na agresywne działanie masy

szklanej. Masa szklana przenika w pory, zwiększając powierzchnię reakcji między materiałem

ogniotrwałym a składnikami szkła.

Oprócz samego materiału wpływ na to zjawisko ma również temperatura wytapiania

szkła, czy prądy masy szklanej. Występuje wówczas dodatkowy czynnik niszczący, jakim jest

erozja. Najsilniejszej korozji i erozji ulegają materiały ogniotrwałe przy palnikach pieców

wannowych na poziomie powierzchni lustra masy szklanej, a także w spoinach między

poszczególnymi blokami ścian bocznych wanny.

Procesy niszczące materiałów ogniotrwałych rozpoczynają się z chwilą nagrzania

i wypełniania wanny lub donic stłuczką lub zestawem. Zestaw działa na materiał ogniotrwały

bardziej agresywnie niż masa szklana. Siarczan sodowy znajdujący się w zestawie, koroduje

materiały ogniotrwałe w znacznie większym stopniu niż węglan. Większość materiałów

ogniotrwałych szczególnie agresywnie atakowana jest przez szkła borowe, fosforowe,

ołowiowe i barowe, a także szkła silnie alkaicznie lub zawierające w swym składzie związki

fluoru.

Podział materiałów ogniotrwałych.

Ze względu na przebiegu procesu technologicznego ich produkcji wprowadzono

następujący podział materiałów ogniotrwałych:

–

naturalne, które uzyskuje się przez mechaniczną obróbkę surowców o odpowiednich

właściwościach, np. materiały z łupków kwarcytowych lub piaskowca,

–

wypalane, np. materiały krzemionkowe, szamotowe, magnezytowe,

–

topione, uzyskuje się je przez odlanie stopionej mieszaniny odpowiednio dobranych

surowców. Są to przeważnie materiały cyrkonowo-korundowe, cyrkonowo-mulitowe, ich

charakterystyczną cechą jest bardzo duża odporność na korozyjne działanie płynnej masy

szklanej.

Z punktu widzenia zastosowania można podzielić materiały ogniotrwałe dla przemysłu

szklarskiego na dwie zasadnicze grupy:

–

materiały stykające się w piecach topliwych bezpośrednio z topioną masą szklaną. Do

materiałów ogniotrwałych pierwszej grupy zalicza się przede wszystkim bloki wannowe,

donice oraz różnego rodzaju sprzęt ogniotrwały, jak dysze, pływaki itp.

–

materiały nie stykające się z masą szklaną, a narażone jedynie na działanie par i pyłów

alkaicznych. Do tej grupy materiałów ogniotrwałych zalicza się bloki i płyty do budowy

pieców donicowych, wyroby na obudowę przestrzeni ogniowej pieców topliwych, wyroby

na kratownicę regeneratorów oraz wyroby do budowy generatorów gazowych.

Rodzaje materiałów ogniotrwałych stosowanych do budowy pieców.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

1

Materiały krzemionkowe. Składają się głównie z krzemionki. Zawartość jej wynosi

nie mniej niż 93%. Resztę stanowią naturalne zanieczyszczenia surowców oraz

dodatki użyte do wiązania ziaren i środki mineralizujące.

Ogniotrwałych materiałów krzemionkowych używa się do budowy części pieców

szklarskich nie stykających się z masą szklaną, ale narażonych na działanie wysokiej

temperatury: są to przeważnie sklepienia główne i ściany boczne pieców, ściany

palników, szybów palnikowych.

Jako surowców do produkcji materiałów ogniotrwałych krzemionkowych używa się

występujących w przyrodzie kwarcytów o szczególnych wymaganiach, zwłaszcza co

do ich. czystości chemicznej. Domieszki tlenku glinowego umniejszają w znacznym

stopniu ogniotrwałość materiałów krzemionkowych, zwłaszcza gdy domieszką jest

także tlenek wapniowy. Kwarcyty miele się tak, aby uziarnienie nie przekraczało 3

mm, następnie miesza się je z dodatkiem mineralizatorów, głównie tlenku

wapniowego, dodawanego w ilości 0,5–3 %. Z masy tej formuje się żądane wyroby

za pomocą pras.

2. Materiały szamotowe i kwarcowo-szamotowe składają się z dwóch składników

podstawowych: krzemionki – SiO

2

, w ilości 50–80 %, i tlenku glinowego – Al

2

O

3

,

w ilości l5–45 %. W zależności od stosunku ilościowego tych składników materiały

te są, nazywane: szamotowymi, kwarcowo-szamotowymi lub wysokoglinowymi.

Wyroby te wytwarza się z surowców glinokrzemianowych jak gliny lub kaolinu,

nazywane składnikami plastycznymi, a także jak palony szamot lub materiały

wysokoglinowe, bądź mulitowe lub silimanitowe, nazywane składnikami schudzającymi.

Surowce przeznaczone do wyrobu materiałów są mielone. Uziarnienie ich powinno

wynosić 1,5–2 mm, jeże1i mają być przeznaczone do wyrobu bloków wannowych na

boki basenu wanien szklarskich, natomiast 3–4 mm jeżeli są przeznaczone do wyrobu

bloków na dno basenu wanien. Odważone odpowiednio surowce, zarobione właściwą

ilością wody i dokładnie wymieszane stanowią masę, z której formuje się pożądane

wyroby o określonych, wymiarach.

Płyty do pieców donicowych produkuje się najczęściej metodą formowania z mas

półsuchych, podobnie jak bloki wannowe. Ze względu na to, że płyty nie stykają się

z masą szklaną i nie mogą jej zanieczyszczać, produkuje się je z mas gruboziarnistych.

Górna granica uziarnienia masy na płyty wynosi 8 mm, a często nawet 12 mm

Donice formuje się najczęściej z mas plastycznych lub metodą odlewania do form

gipsowych albo z mas półsuchych, wieloszamotowych. Donice,wytwarza się

z mieszaniny: gliny palonej, złomu szamotowego, ze zużytych donic i gliny surowej.

Do wyrobu donic stosuje się surowce o mniejszym uziarnieniu niż przy produkcji

bloków.

Formowanie donic z mas plastycznych odbywa się ręcznie przez nacieranie lub

ubijanie za pomocą młotków ręcznych, natomiast z mas półsuchych – metodą ubijania za

pomocą młotków pneumatycznych. Formowanie przez ubijanie odbywa się w formach

drewnianych. Ze względu na duże wymiary i skomplikowany kształt donic suszenie ich

trwa dosyć długo i wymaga dużej dokładności i staranności.

Materiały sylimanitowe

Materiały sylimanitowe zawierają większą ilość tlenku glinowego – A1

2

O

3

niż

materiały szamotowe. W ich skład wchodzi 60–65 % A1

2

0

3

, resztę stanowi głównie

krzemionka – SiO

2

. Znane są materiały silimanitowe w stanie naturalnym – bloki

silimanitu naturalnego.

Bloki silimanitowe stosowane są w stanie surowym do budowy pieców szklarskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

W czasie pracy w wannach szklarskich. bloki silimanitowe wykazują dużą odporność

na działanie korodujące masy szklanej. Poza tym mają one dobrą wytrzymałość na nagłe

zmiany temperatury, co jest bardzo korzystne w piecach pracujących okresowo.

Sylimanit rozpuszcza się w masie szklanej dość równomiernie, nie powodując

powstawania kamieni.

Sposób wytwarzania sylimanitu sztucznego polega na wypalaniu kształtek

uformowanych z minerałów grupy sylimanitu z dodatkiem gliny ogniotrwałej jako środka

wiążącego. Proces wytwarzania przebiega podobnie jak wytwarzanie wyrobów

szamotowych. Formowanie odbywa się sposobem półsuchym albo plastycznym lub przez

odlewanie.

Materiały cyrkonowe

Materiałami cyrkonowymi nazywa się materiały ogniotrwałe zawierające

odpowiednią ilość tlenku cyrkonowego ZrO

2

lub krzemianu cyrkonowego – ZrSiO

4

.

Tlenek cyrkonowy występuje, podobnie jak krzemionka, w kilku odmianach

polimorficznych, związanych z wysokością temperatury powodującą zmiany objętości,

a więc i gęstości właściwej. W celu ustabilizowania tych, zmian dodaje się tlenki:

wapniowy i magnezowy – jako stabilizatory.

Materiały cyrkonowe są też wytwarzane sposobem spiekania, przy stosowaniu

właściwego uziarnienia surowców i bez dodatku środków plastycznych. Tego rodzaju

materiały spiekane znajdują zastosowanie w piecach szklarskich topliwnych do obudowy

przestrzeni ogniowej, komór regeneracyjnych i dna basenu wanny.

Materiały topione

Materiałami topionymi nazywa się materiały ogniotrwałe, przeważnie mulitowe,

cyrkonowo – mulitowe, cyrkonowe lub cyrkonowo-korundowe wytwarzane sposobem

topienia mieszaniny odpowiednich surowców w elektrycznych piecach. Stopiona masa

jest odlewana do form piaskowych lub grafitowych.

Materiały te stosuje się do budowy części pieców szklarskich narażonych najbardziej

na działanie topionego zestawu szklarskiego oraz gorącej masy szklanej, a także par,

gazów i pyłów.

Ze względu na wady topionych materiałów mulitowych zaczęto stosować topione

materiały korundowe. Wytapia się je z technicznego tlenku glinowego. Odporność

materiałów korundowych na korozyjne działanie masy szklanej zwiększa dodatek do nich

krzemianu cyrkanawego. ZrSiO

4

o 30–40 % co zwiększa odporność na karazję masy

szklanej.

Tego rodzaju materiały ogniotrwałe są stosowane do budowy basenów wanien

szklarskich, zwłaszcza w miejscach szczególnie narażanych na niszczące działanie

topionego zestawu i gorącej, ciekłej masy szklanej.

Szczególną odmianą topionych materiałów ogniotrwałych jest topiona krzemionka.

Jest ta materiał bardzo. dobrze wytrzymujący wysoką temperaturę. Materiał ten nie jest

jednak dostatecznie odporny na działanie chemiczne topionej masy szklanej, zwłaszcza

zawierającej tlenki alkaliczne w ilaści większej niż 8%.

Materiałów krzemionkowych topionych używa się przeważnie da budowy tych

części pieców, w których, panuje wysoka temperatura, ale nie stykają się one z masą

szklaną, na przykład da budowy palników, ekranów itp.

Materiały forsterytowe, magnezytowe i chromitowo-magnezytowe

Materiały forsterytowe, magnezytowe i chromitowo – magnezytowe nazywa się

ogólnie zasadowymi. Materiały zasadowe znajdują zastosowanie do budowy komór

regeneracyjnych. Materiały forsterytowe – składają się głównie z tlenku magnezowego

i krzemionki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Właściwości materiałów forsterytowych zależą od temperatury ich wypalania i od

rodzaju minerału zastosowanego jako surowica. Odznaczają się one niewielką

skurczliwością, ok. 2%.

Materiały magnezytowe składają się głównie z peryklazu MgO. Produkuje się je

z minerału magnezytu. Produkcja wyrobów magnezytowych jest taka sama jak produkcja

materiałów ogniotrwałych z mas półsuchych. Wilgotność masy do formowania wynosi

3–5 %. Formowanie wyrobów odbywa się ręcznie lub na prasach. Materiały

magnezytowo – chromitowe produkuje się z minerału chromitu i ze spieczonego

magnezytu. Zawartość Cr

2

O

3

w wyrobach chromitowych nie przekracza 30%. Cechą

charakterystyczną materiałów chromitowych jest to, że w pewnych wypadkach zacho-

wują się one jak materiały obojętne pod względem, chemicznym i dlatego mogą być

stosowane

jako

warstwa

rozdzielająca

między

ogniotrwałymi

materiałami

krzemionkowymi i szamotowymi a innymi materiałami chemicznie agresywnymi. Inne

właściwości tych materiałów zbliżone są do wyrobów magnezytowych.

Materiały izolacyjne

Materiały izolacyjne stosuje się do izolacji pieców szklarskich topliwych, pieców do

odprężania i hartowania szkła, do izolacji przewodów gazowych i innych. Obok

oszczędności energii cieplnej, izolacja cieplna daje jeszcze inną korzyść: bardziej

równomierny rozkład temperatury w przestrzeni pieca, co jest ważnym czynnikiem

w części studzenia wanien szklarskich i w odprężarkach. Są to przeważnie materiały

silnie porowate, zawierające wiele pęcherzy gazowych, które są właśnie izolatorem

ciepła.

Materiały izolacyjne dzieli się na dwie zasadnicze grupy:

–

do izolacji zewnętrznej,

–

do izolacji stykającej się bezpośrednio z ogniem.

Materiały izolacyjne produkuje się:

–

metodą wypalających się dodatków, polega na dodawaniu do.masy składników, które

podczas wypalania wyrobów ulegają spalaniu,

–

metodą pianową, polega na dodawaniu do masy sztucznie wytworzonej piany, do

tego celu stosuje się masę w postaci lejnej, wyroby formuje się przez odlewanie do

form gipsowych,

–

metodą wywiązywania się gazów, polega na wprowadzeniu do masy lejnej lub

plastycznej substancji rozkładających się z wydzielaniem fazy gazowej. Pod

wpływem wydzielania się gazów powstają pory częściowo w czasie mieszania masy

i częściowo w surowych wyrobach, znajdujących się jeszcze w formach.

Metodą pianową i metodą wywiązywania się gazów można produkować wyroby

izolacyjne o znacznie mniejszej gęstości objętościowej i znacznie większej porowatości

aniżeli metodą wypalających się dodatków.

Do izolacji zewnętrznej pieców szklarskich używa się nieraz szkła piankowego, waty

szklanej a także włókien ceramicznych. Wykonane z nich waty, taśmy i papier stanowią

bardzo dobry i wygodny w użyciu materiał izolacyjny.

Masy natryskowe

Masy natryskowe stosuje się w postaci cienkiej warstwy dla ochrony materiału

ogniotrwałego przed korozją. W skład mas natryskowych wchodzą składniki zawsze

bardziej odporne na korozję jak sam materiał ogniotrwały, który został powleczony masą,

Poza tym w skład ich wchodzą składniki, które po wypaleniu dają powłokę o małej

porowatości lub powłokę o małym napięciu powierzchniowym, w wyniku czego nie są

one zwilżane przez korodującą masę szklaną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Zastosowanie mas natryskowych w przemyśle szklarskim stosuje się głównie do

donic i kratownic regeneratorów. Na donice stosuje się masy ze spieczonego tlenku

glinowego z dodatkiem kaolinu lub gliny ogniotrwałej. Do masy dodaje się również 1–2

% topników w postaci K

2

O, CaO lub BaO.

Uziarnienie surowców do tych mas nie przekracza 0,5,mm. Nakłada się je na

materiał ogniotrwały za pomocą. urządzenia natryskowego. Grubość nakładanej warstwy

wynosi: w donicach szklarskich ok: 3 mm, a na kształtkach kratownic 0,5–1 mm.

Stosuje się także materiały do uszczelniania pieców szklarskich. Są to masy lub waty

mineralne, które w temperaturze, panującej w piecu szklarskim miękną, stają się

plastyczne i doskonale uszczelniają od wewnątrz wszelkie szpary pozostałe po rozgrzaniu

pieca.

Zaprawy murarskie

Do wiązania materiałów ogniotrwałych stosuje się zaprawy.

Bloki dna i ścian bocznych basenu wanien szklarskich układa się, raczej na sucho – bez

zaprawy, gdyż masa szklana wnikając w spoiny między blokami krzepnie w nich,

uszczelniając tym, samym ściany i dno basenu wanny.

Stosowanie zapraw mniej odpornych na korozję i erozję mogłoby, zwiększyć możliwość

zanieczyszczenia masy szklanej ziarnami zaprawy.

Stosowane zaprawy muszą rodzajem i ogniotrwałością odpowiadać materiałowi

łączonemu, co gwarantuje równomierne zużywanie się całego obmurza. Jeżeli jakość

zaprawy jest niedostateczna, wówczas spoiny zużywają się szybciej i od nich zaczyna się

wzmożona korozja i erozja. Zapraw używa się po zarobieniu ich z wodą. Wypalają się

w czasie działania pieca.

Zaprawy krzemionkowe sporządza się ze zmielonych materiałów krzemionkowych

z dodatkiem chudej gliny, która nieco zmniejsza ogniotrwałość zaprawy, powinna

zawierać co najmniej 87 % SiO

2

.

Zaprawy szamotowe sporządza się ze zmielonego szamotu i z glin ogniotrwałych.

Zaprawa używana do wiązania materiałów szamotowych gatunku A powinna zawierać co

najmniej 40–42% A1

2

O

3

+TiO

2

.

Ważne jest odpowiednie uziarnienie zaprawy. Stosuje się zwykle uziarnienie do 1 mm.

Zasady magazynowania materiałów ogniotrwałych

Ważnym czynnikiem mającym wpływ na zachowanie się materiału ogniotrwałego

przy jego stosowaniu są warunki, w jakich jest on przechowywany.

Materiały ogniotrwałe powinny być przechowywane w pomieszczeniach krytych,

zabezpieczonych przed wilgocią, ponieważ woda i mróz powodują nieodwracalne zmiany

w strukturze wyrobów wpływające na obniżenie wytrzymałości mechanicznej

i odporności na działanie korodujące masy szklanej: par, gazów i pyłów. W czasie

przechowywania zapraw, mas plastycznych należy unikać zawilgocenia.

Przeładunek i transport wyrobów uformowanych (kształtek) powinien odbywać się

w sposób wykluczający powstawanie uszkodzeń naroży i krawędzi. Wskazany jest

transport materiałów ogniotrwałych na paletach, co ułatwia ich załadunek i wyładunek.

Materiały ogniotrwałe są najważniejszymi elementami budowlanymi w agregatach

przemysłowych, które są narażane na działanie wysokich temperatur i na zużywanie.

Produkty te znajdują zastosowanie w piecach metalurgicznych i szklarskich, dzięki

dobrym właściwościom fizykochemicznym i szerokiej gamie kształtów.

Przy doborze materiałów ogniotrwałych do budowy poszczególnych części pieców

szklarskich należy brać pod uwagę jak największą ilość parametrów charakteryzujących

warunki pracy tych materiałów oraz ich przeznaczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Piece szklarskie

Ze względu na przeznaczenie do realizacji procesu technologicznego piece szklarskie

można podzielić następująco:

1)

Piece topliwe – służą do topienia zestawu szklarskiego na masę szklaną z której wytwarza

się wyroby.

2)

Piece do odprężania – służą do ściśle określonego ogrzewania i studzenia wyrobów

szklanych po ich ukształtowaniu w taki sposób aby nie powstawały w szkle naprężenia

powodujące samoczynne pękanie szkła w czasie użytkowania.

3)

Piece do obróbki i uszlachetniania szkieł – służą do nadania ukształtowanym wyrobom

szklanym większej wartości użytkowej lub estetycznej, np.

–

piece nagrzewniki (drumle) służą do podgrzewania szkieł podczas zdobienia ich

metodami hutniczymi,

–

piece do wypalania farb na szkle,

–

piece do obtapiania wyrobów wytłaczanych.

4) Piece pomocnicze – są niezbędne do prac pomocniczych, np.

–

suszenia surowców,

–

wypalania materiałów ogniotrwałych,

–

podgrzewania farb,

–

wypalania smarów naniesionych na formy,

–

gięcia szyb,

–

hartowania szkła,

–

piece do fusingu.

Piece szklarskie można podzielić również według następujących kryteriów:

1) Według sposobu pracy:

a) piece o działaniu ciągłym, np.

–

piece wannowe zmianowe,

–

piece tunelowe do odpręznia.

b) piece o działaniu okresowym, np.

–

piece donicowe,

–

wanny wyrobowe,

–

piece komorowe do odprężania.

2) Według konstrukcji, np. tunelowe, donicowe, wannowe, komorowe.

3) Według stosowanej energii cieplnej:

–

piece płomieniowe (gazowe lub olejowe),

–

piece płomieniowo – elektryczne,

–

piece elektryczne.

4) Według sposobu odzyskiwania ciepła ze spalin:

–

piece regeneracyjne,

–

piece rekuperacyjne,

–

piece bez odzysku ciepła.

Piece topliwe o działaniu okresowym

Piec topliwy okresowy jest to urządzenie do topienia masy szklanej, w którym kolejne

stadia, procesy i zjawiska technologiczne przebiegają w różnym czasie lecz w tym samym

miejscu, tworząc cykl zamknięty.

W piecach topliwych okresowych topiona masa szklana znajduje się cały czas w jednym

określonym miejscu pieca. Poszczególne procesy związane z topieniem przebiegają

w ustalonym czasie i określonej temperaturze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rozróżnia się dwa rodzaje pieców topliwych okresowych:

1) piece donicowe, w których masa szklana topi się w dużych tyglach ogniotrwałych –

donicach, znajdujących się wewnątrz pieca,

2) piece wannowe okresowe, nazywane wannami wyrobowymi, w których masa szklana

znajduje się w basenie wanny.

Piece donicowe

Piece donicowe stosowane są do topienia niewielkich ilości masy szklanej, np.

–

szkieł o szczególnych właściwościach,

–

szkieł barwnych przeznaczonych przeważnie do produkcji ręcznej szkieł ozdobnych,

–

szkieł specjalnych.

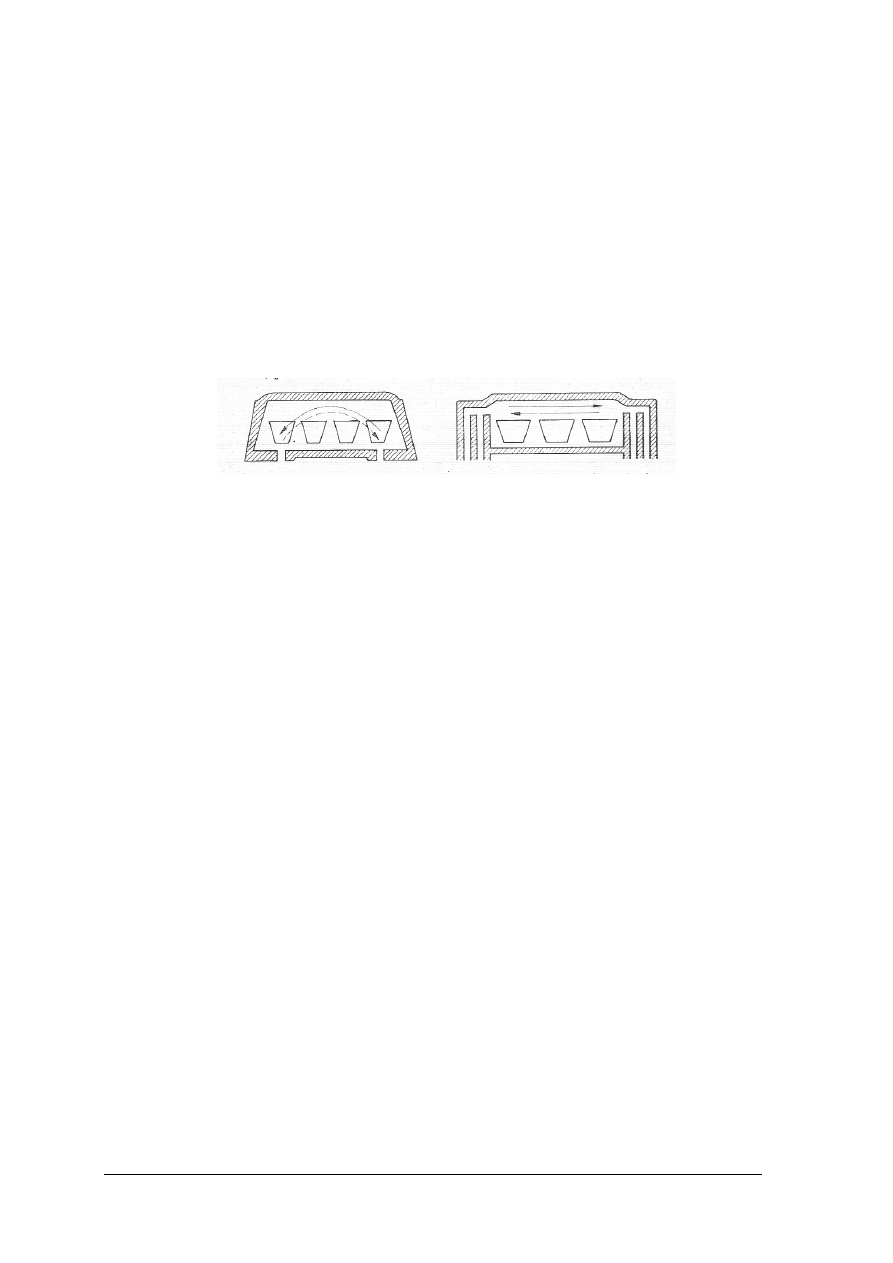

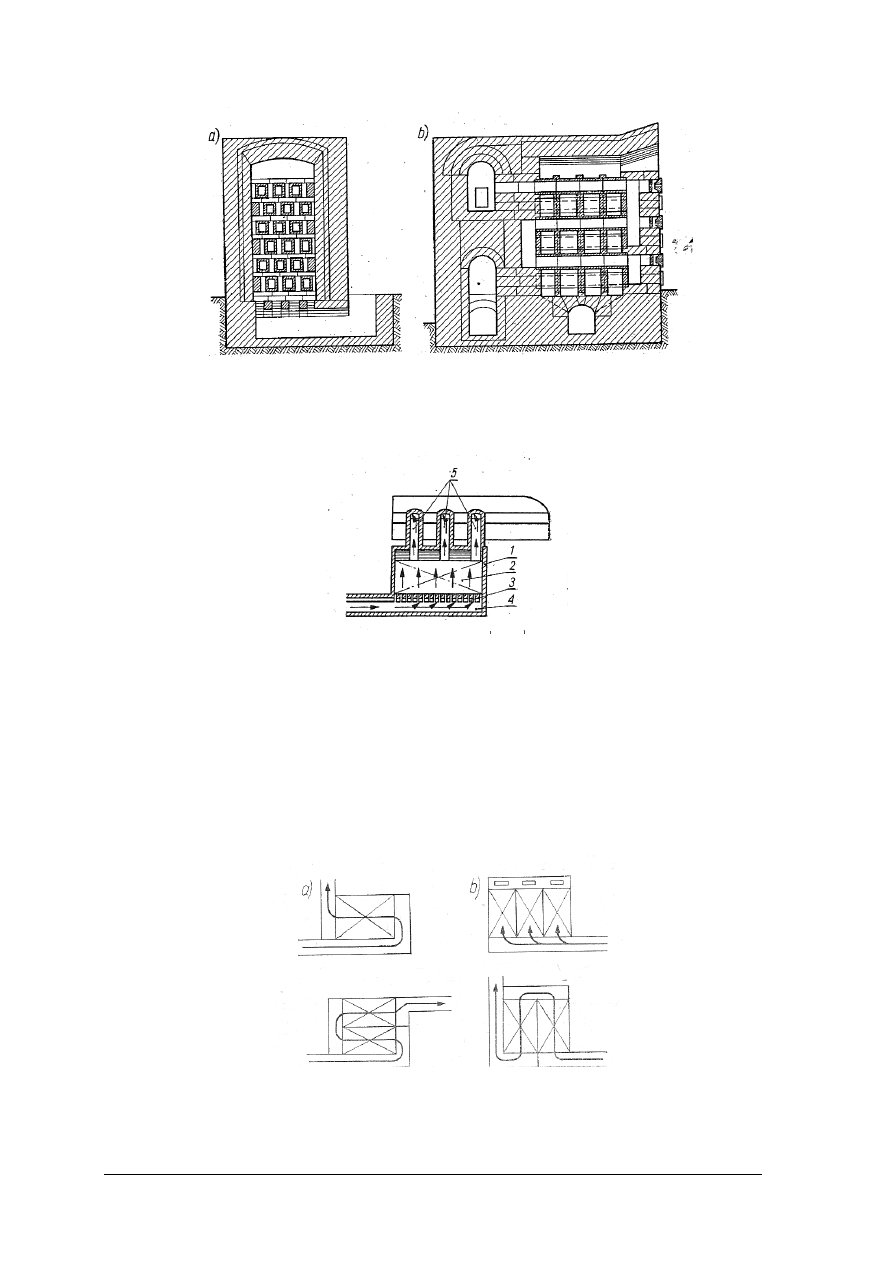

W zależności od umiejscowienia palników rozróżnia się piece: dolnopłomienne

i górnopłomienne.

a)

b)

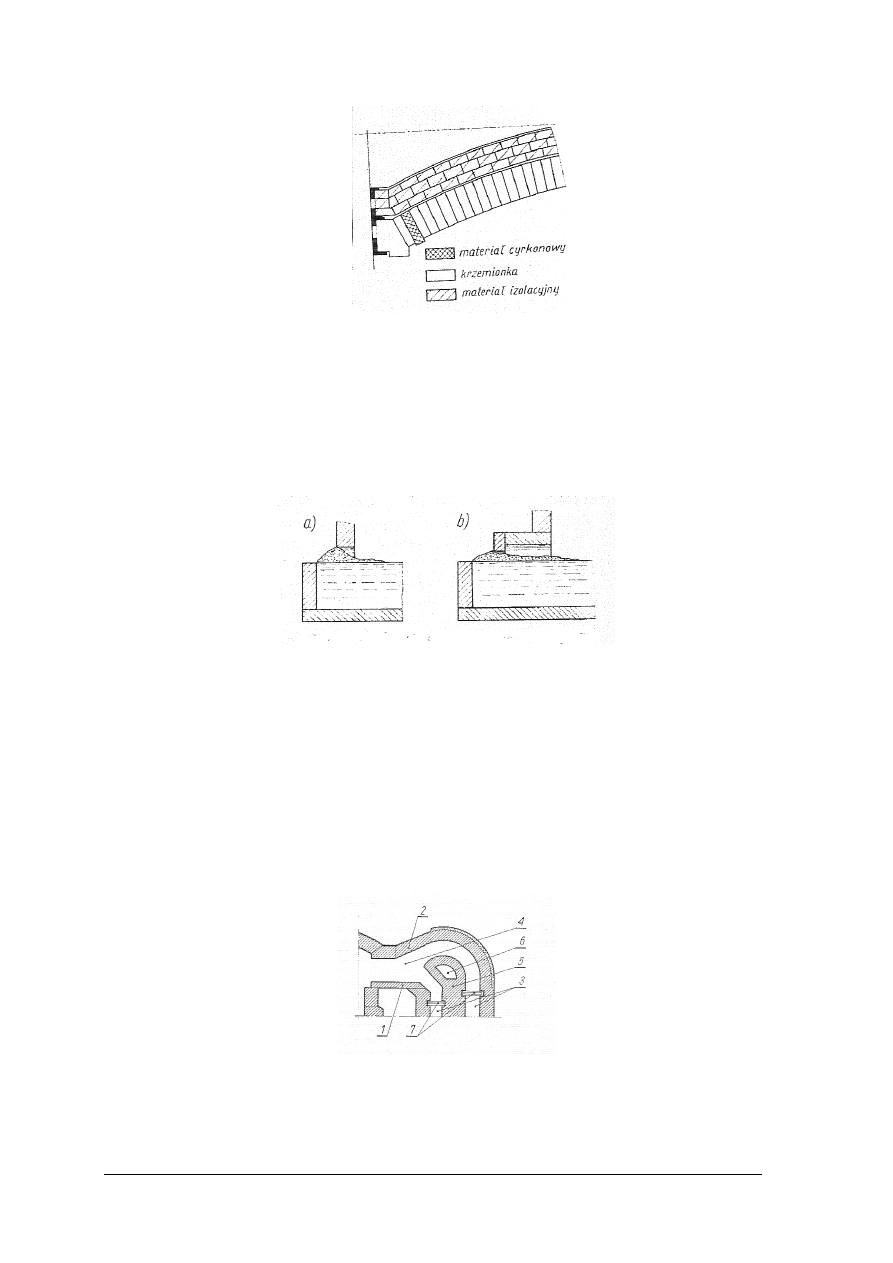

Rys. 2.

Schemat pieca donicowego a) dolnopłomiennego, b) górnopłomiennego [2, s.118]

Piece donicowe, podobnie jak wannowe, mogą być regenaracyjne jak i rekuperacyjne.

Liczba donic w piecach bywa jedna do kilku a nawet kilkunastu (piece dwunastodonicowe).

Klasyczny piec szklarski, niezależnie od tego czy jest to piec o działaniu ciągłym czy

okresowym składa się z trzech podstawowych podzespołów tworzących całość konstrukcyjną:

–

komory roboczej,

–

układu grzewczego,

–

konstrukcji stalowej.

Komora pieca donicowego składa się z czterech podstawowych elementów

konstrukcyjnych:

–

trzonu,

–

ś

cian bocznych,

–

sklepienia,

–

donic.

Trzon (ława) – stanowi dolną część komory roboczej, na której ustawia się donice. Trzon

wykonany jest z gotowych kształtek ogniotrwałych, posiada dwie lub trzy warstwy. Bloki

układane są tak, aby spoiny poszczególnych warstw nie pokrywały się, zapewnia to dużą

szczelność całej płyty. Powierzchnia trzonu nie jest płaska, lecz posiada niewielkie nachylenie

ukierunkowujące spływ masy do specjalnych studzienek.

Ś

ciana boczna. W zależności od przyjętego rozwiązania konstrukcyjnego ma kształt

owalnego lub owalnego cylindra otaczającego donice. Wykonana jest z dwóch warstw

materiału ogniotrwałego:

–

warstwę wewnętrzną stanowią kształtki szamotowe,

–

warstwę zewnętrzną – izolacyjne.

Całość związana jest stalowymi obejmami. W ścianie naprzeciw każdej donicy znajdują

się otwory zamykane płytami ogniotrwałymi. Otwory dolne służą do przesuwania i ustawiania

donic, otwory górne do zasypywania zestawu, kłębienia i wyrabiania wytopionej masy

szklanej. Płyty te są ruchome i zdejmowane na czas wymienionych operacji.

Sklepienie – wykonane jest z krzemionkowych materiałów ogniotrwałych ułożonych

w kształcie czaszy zamykających komorę roboczą od góry.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Płyty trzonu pieca są ściągnięte opaskami stalowymi, skręconymi za pomocą śrub. Część

górna pieca związana jest ściągami.

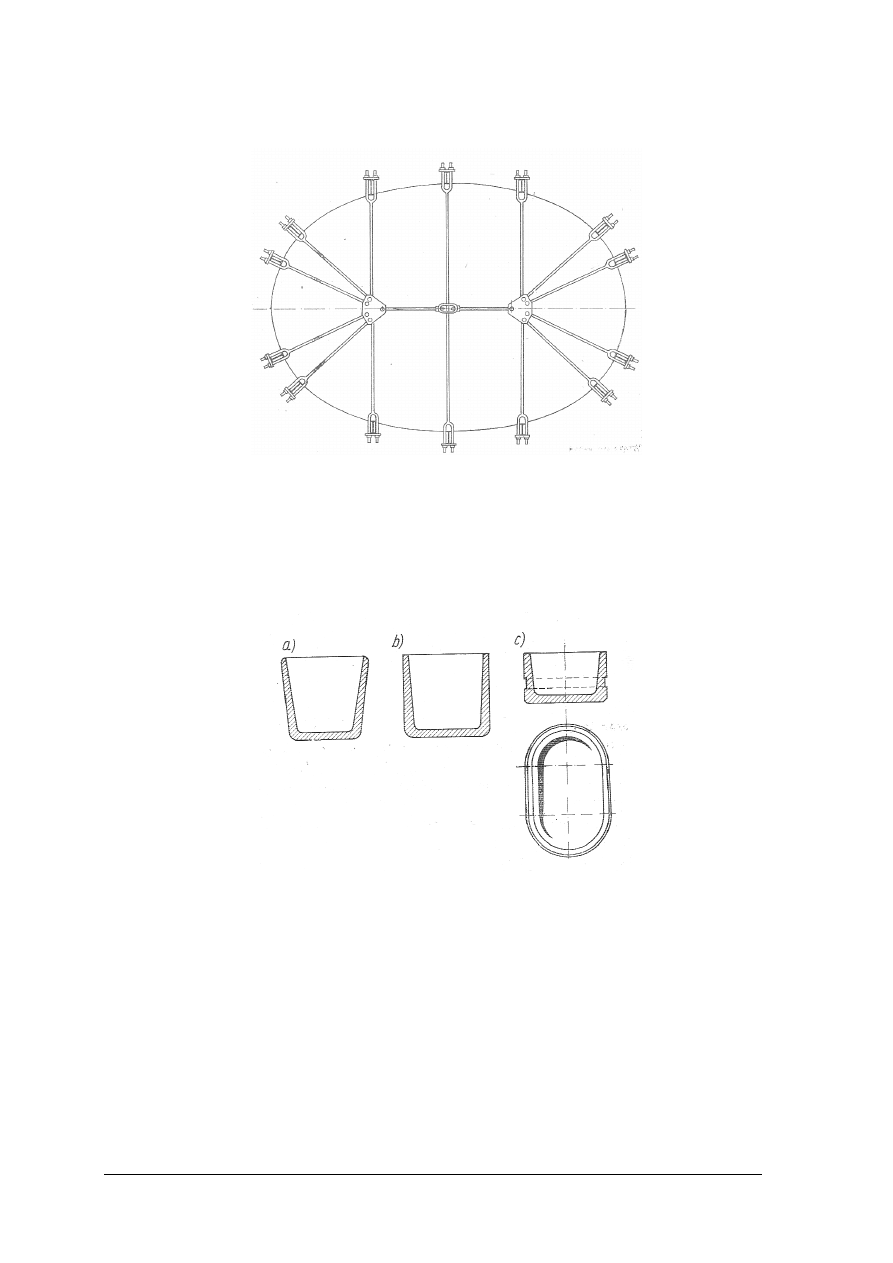

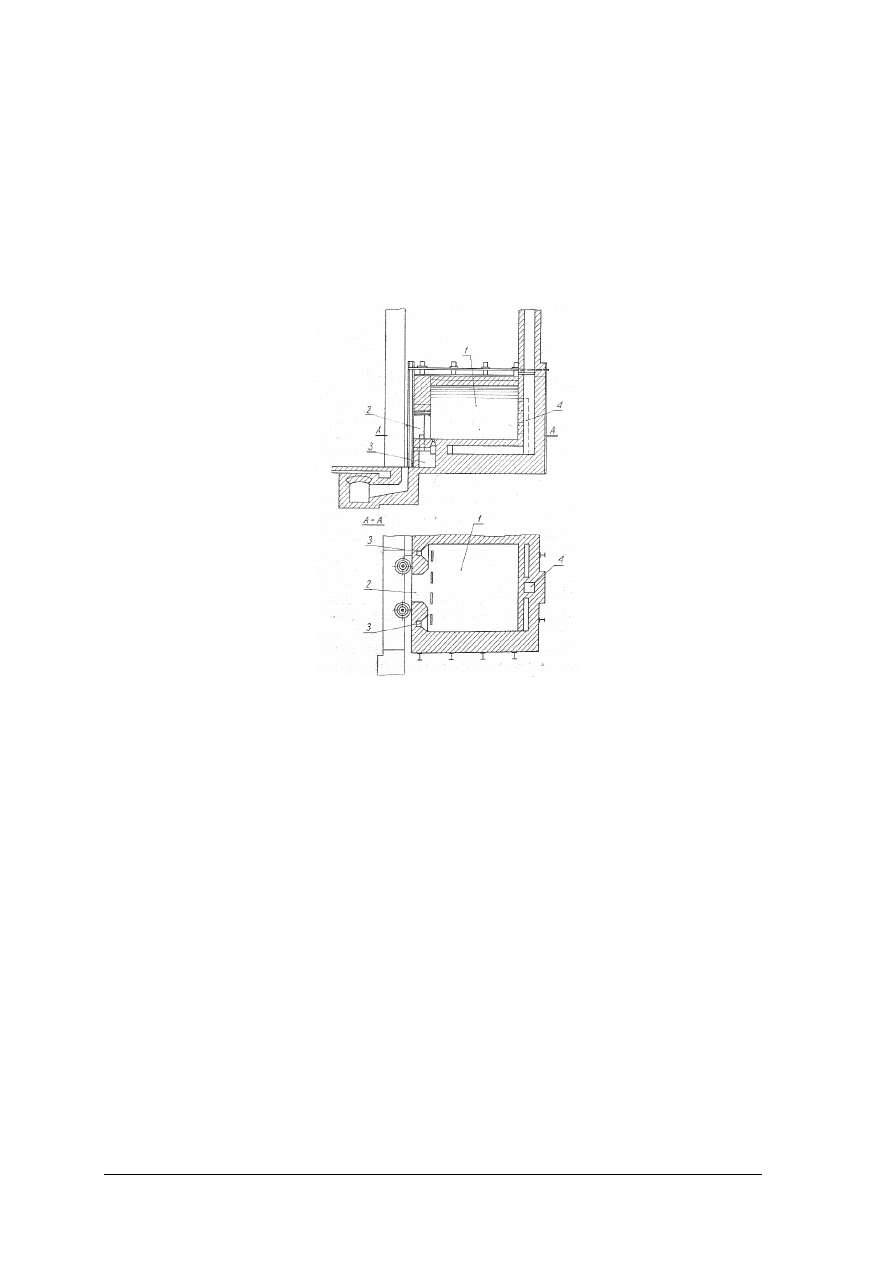

Rys. 3.

Schemat ściągów górnych pieca donicowego owalnego [2, s.124]

System opalania – składa się z palników, regeneratorów lub rekuperatorów oraz kanałów

powietrznych lub gazowo – powietrznych i spalinowych.

Donice

Wykonane sa najczęściej z mas szamotowych. W przekroju poziomym są one przeważnie

okrągłe, natomiast w pionowym mają formę ściętego stożka lub cylindra.

Rys. 4.

Donice szklarskie: a) normalna – stożkowa, b) cylindryczna, c) owalna [2, s.121]

Pojemność donic wykorzystuje się zazwyczaj w około 60–70%, i dobiera się je

w zależności od przeznaczenia topionego szkła oraz sposobu jego formowania. Pojemność

donic powinna umożliwić wyrabianie szkła w ciągu jednej zmiany. Największe donice stosuje

się przy formowaniu przez wylewanie.

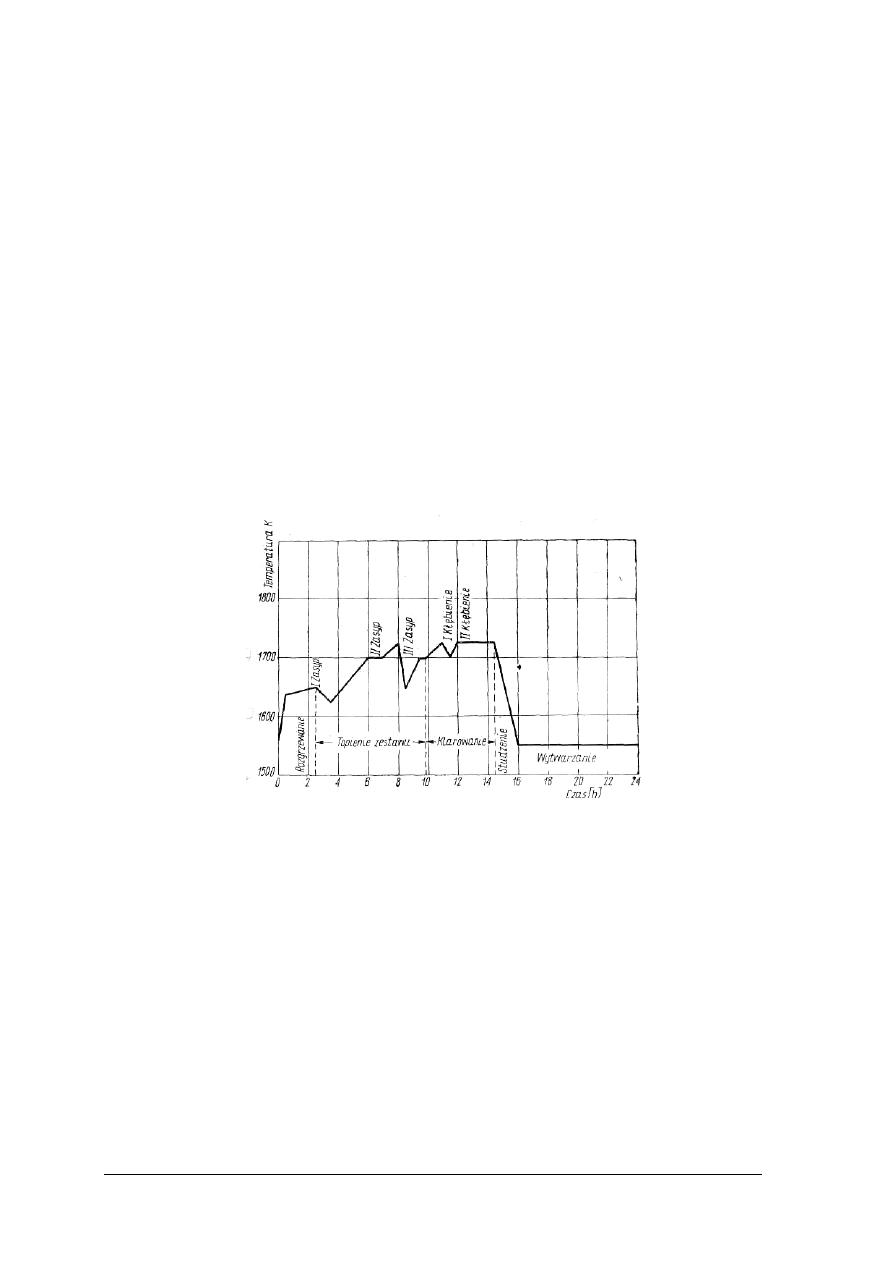

Cykl działania pieca donicowego składa się z następujących faz:

1)

Rozgrzewania pieca.

2)

Zasypu zestawu i topienia masy.

3)

Klarowania i ujednorodnienia masy.

4)

Studzenia masy do temperatury wyrobowej.

5)

Wybieranie masy do wytwarzania wyrobów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Cykl ten jest zmienny, ustala się go z zależności od rodzaju topionej masy szklanej, od

technologicznych procesów produkcji oraz od konstrukcji pieca. Wydajność pieców

donicowych zależy głównie od wielkości i liczby donic. Piece te wykazują mniejszą

sprawność cieplną niż piece wannowe zmianowe.

Okresowe piece wannowe

Okresowe piece wannowe (wanny wyrobowe), znajdują zastosowanie przeważnie wtedy,

gdy potrzebne jest topienie małych ilości masy szklanej o szczególnych właściwościach, gdy

rodzaj masy zmienia się rzadziej niż w piecach donicowych.

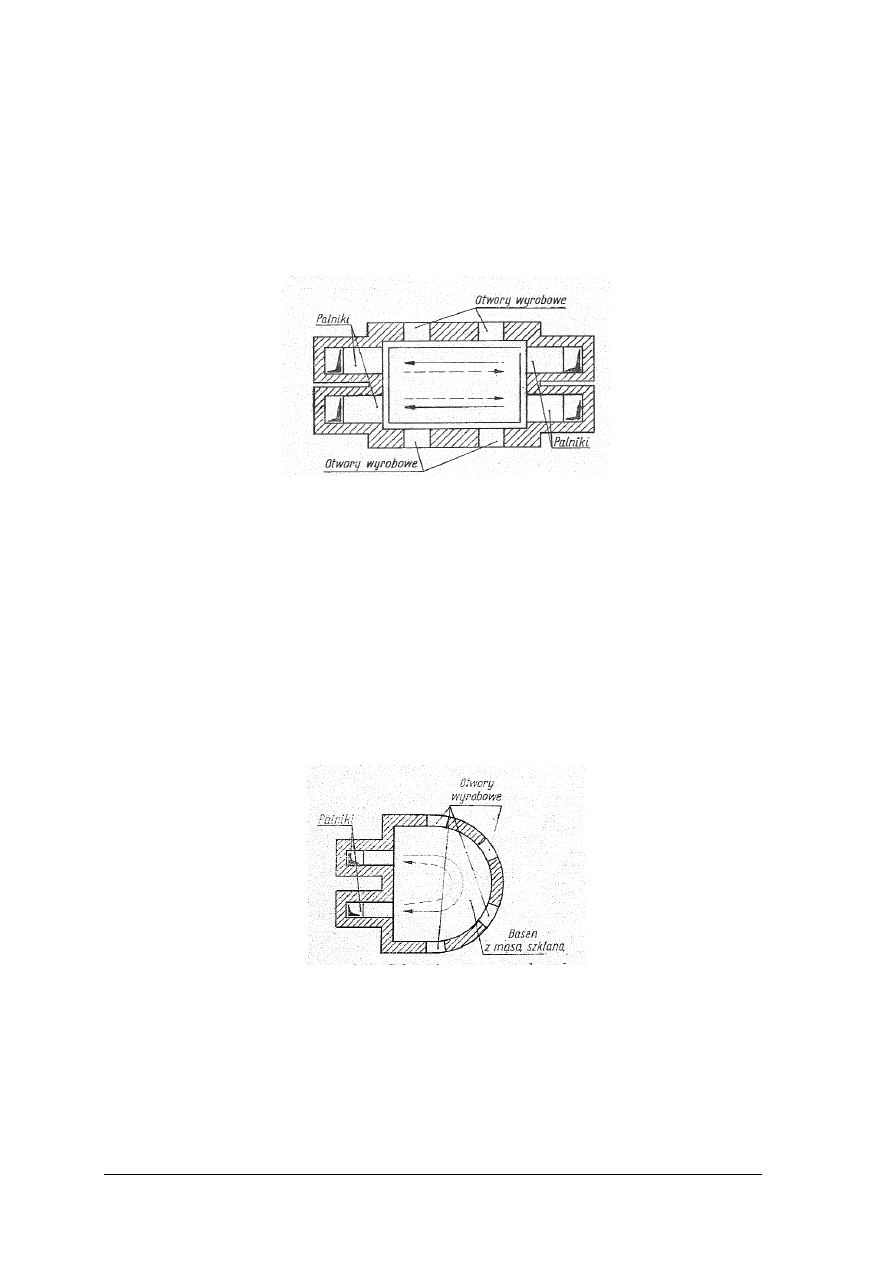

Rys. 5.

Schemat wanny wyrobowej poprzeczno płomiennej [2, s.127]

Wanny wyrobowe składają się z następujących części głównych:

–

basenu wanny, do którego zasypuje się zestaw szklarski, składa się on z dna i boków,

–

części górnej, w której znajduje się przestrzeń ogniowa, gdzie następuje spalanie gazów

i wytwarzanie energii cieplnej przekazywanej do zasypanego zestawu i topionej masy

szklanej. Przestrzeń ogniowa składa się ze ścian z otworami roboczymi i głowic

palnikowych oraz ze sklepienia.

Obydwie główne części wanny są ściągnięte wiązaniami. Wanny wyrobowe są

szczególnie przydatne do topienia specjalnych mas trudno topliwych, wymagających wysokiej

temperatury topienia.

W celu uzyskania w małych wannach wyrobowych całkowitego spalania gazów

w przestrzeni ogniowej, stosuje się wydłużenie basenu kosztem szerokości lub podkowiasty

tor płomienia – wanny U – płomienne.

Rys. 6.

Schemat wanny wyrobowej U – płomiennej [2,s.128]

Piece te, w porównaniu z piecami donicowymi są bardziej ekonomiczne zarówno

w budowie jak i eksploatacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

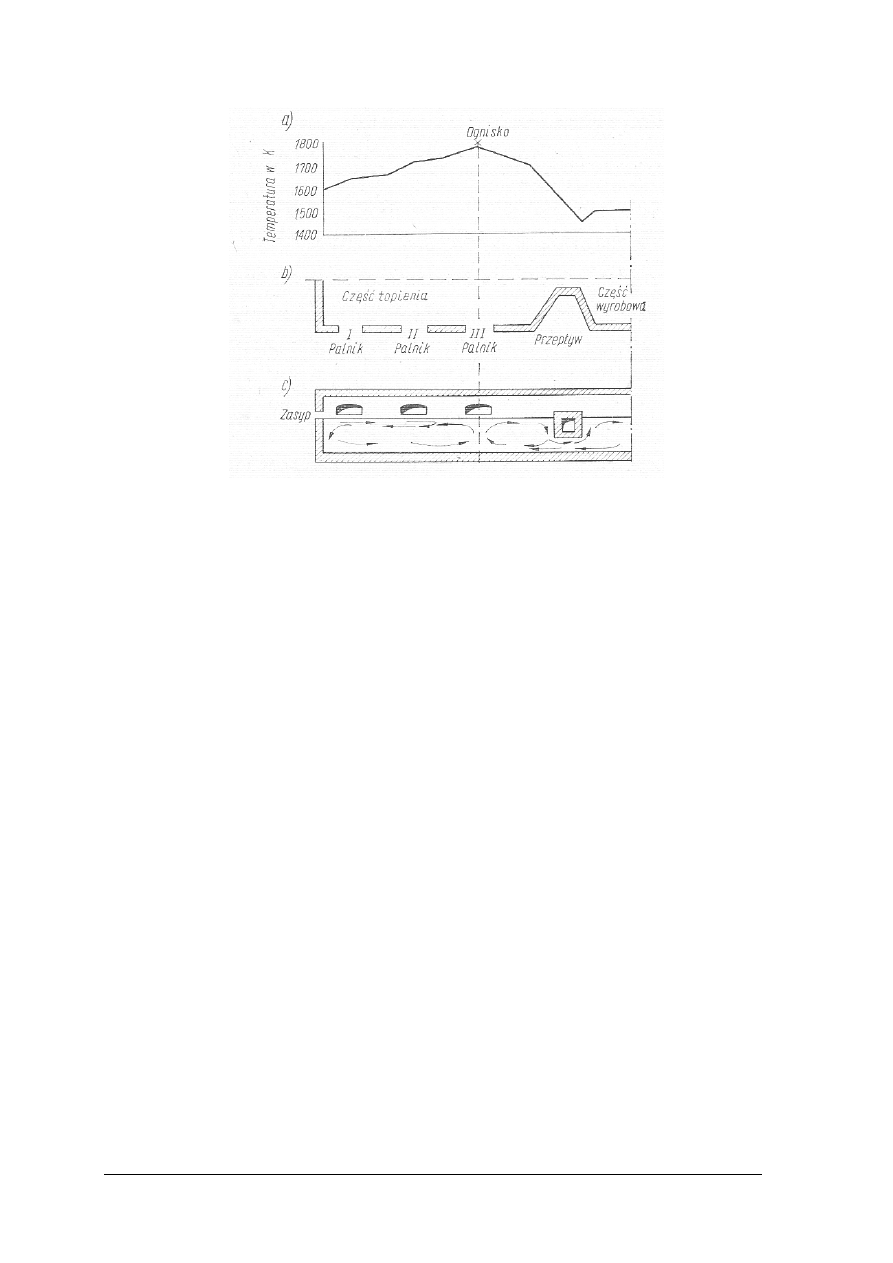

Piece wannowe

Wanny zmianowe, to piece do topienia masy szklanej w których wszystkie stadia,

procesy, zjawiska zachodzące podczas topienia przebiegają w tym samym czasie lecz

w różnych częściach pieca.

Wanna zmianowa składa się z następujących głównych części:

–

basenu,

–

przestrzeni ogniowej,

–

kieszeni zasypowej lub otworu zasypowego,

–

palników,

–

wiązania wanny.

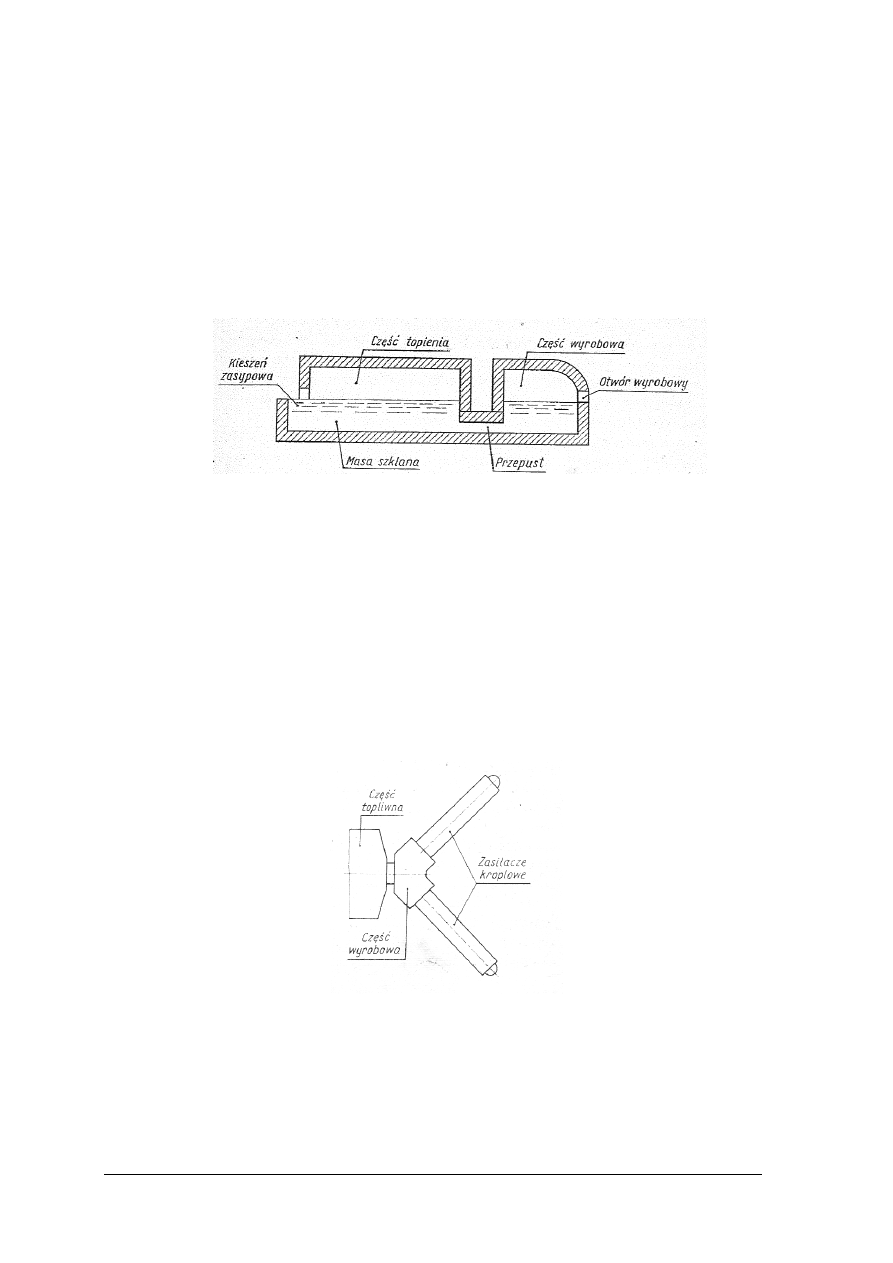

Rys. 7

Schemat wanny zmianowej dwuczęściowej z przepustem [2, s.143]

Basen – to, część wanny w której topi się masa szklana (w której zachodzą wszystkie

stadia, procesy i zjawiska topienia), składa się z dna i ścian bocznych, tzw. boków basenu.

Wielkość basenu wanny uzależniona jest od rodzaju i wielkości produkcji a największe wanny

buduje się do produkcji szkła płaskiego i opakowań szklanych. Kształt basenu wanny zależy

od rodzaju wanny, najczęściej występują różnice kształtu części wyrobowej.

Część topliwa – basen ma kształt prostokątny. Szerokość basenu jest różna, wynosi od

2–10 m, a nawet 13 m. Długość basenu zależy od wielkości produkcji i może wynosić nawet

50 m.

Część wyrobowa wanny powinna mieć kształt pozwalający na rozmieszczenie otworów

wyrobowych (formowanie ręczne), lub mszyn formujących (formowanie mechaniczne) do

wybierania masy szklanej.

Rys. 8.

Kształt części wyrobowej wanny z dwoma zasilaczami kroplowymi [2, s.145]

W wannach do wytwarzania szkła gospodarczego metodą ręczną, basen wyrobowy ma

kształt półkola. Zapory (pływaki) lub ściany dzielące z przepustem ustawia się do oddzielenia

części wyrobowej od pozostałych części wanny. Pływaki są to wielkie kształtki z otworami

dla zmniejszenia ich ciężaru. Ich zadaniem jest zatrzymanie niedostatecznie jednorodnych

górnych warstw masy szklanej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 9.

Pływaki [2, s.142]

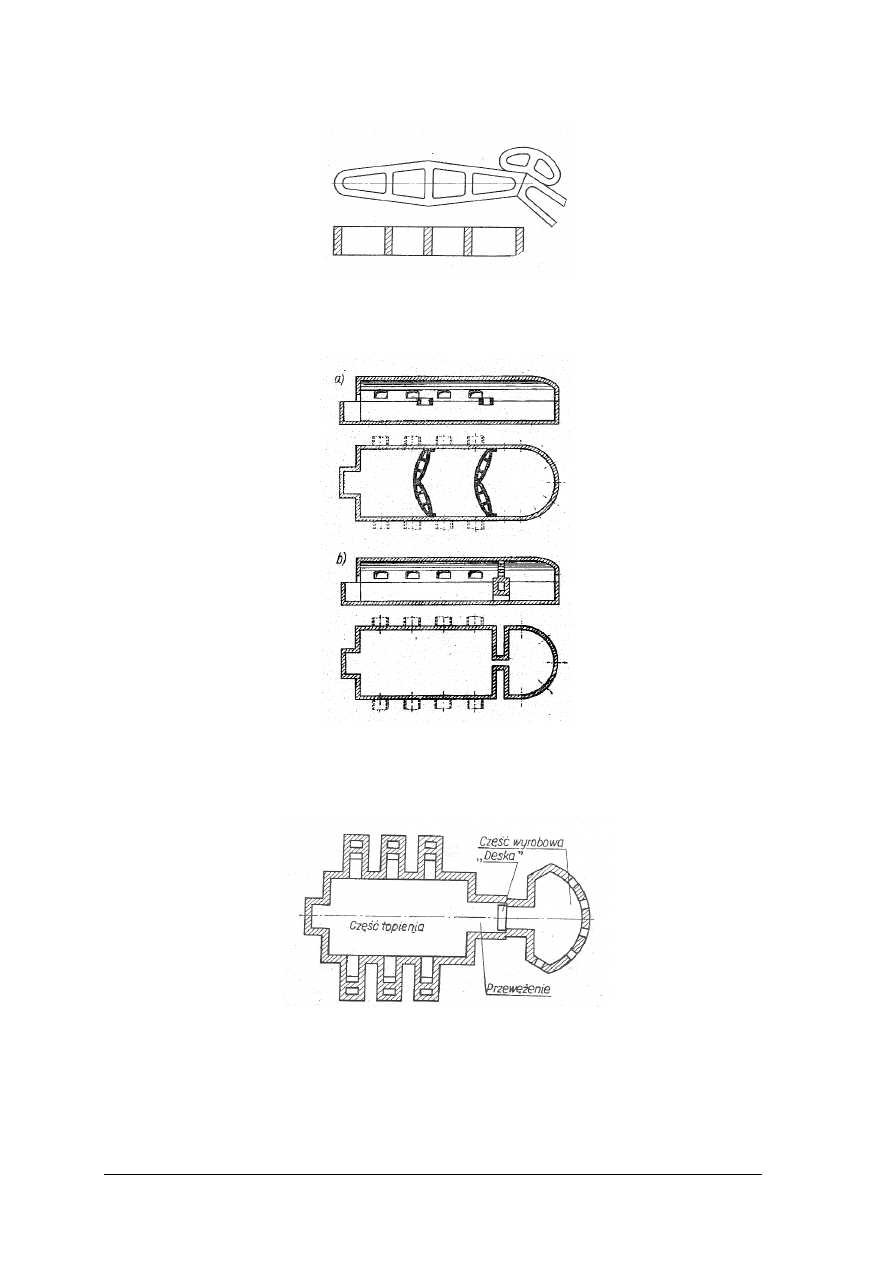

Najlepszym trwałym oddzieleniem części topliwej od wyrobowej pieca jest ściana

dzieląca z przepustem, czyli otworem znajdującym się przy dnie.

Rys. 10. Schemat rodzajów basenów wanien: a) z pływakami, b) z przepustem [2, s.133]

Innym sposobem dzielenia basenu wanny jest jego przewężenie w pewnym miejscu

i ustawienie tam zapór w formie pływaków lub płaskich kształtek ogniotrwałych – desek.

Rys. 11. Wanna z zaporą w formie płyty – deski [2, s.142]

Przestrzeń ogniowa pieca – to część pieca znajdująca się nad basenem wanny,

ograniczona od boków ścianami a od góry sklepieniem pieca.

Rozróżnia się ściany boczne:

–

tylną, nazywaną szczytową,

–

przednią, nazywaną czołową albo czołem wanny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Ze względu na przestrzeń ogniową wanny szklarskie dzieli się na:

–

wanny z nierozdzieloną przestrzenią ogniową,

–

wanny z częściowo rozdzieloną przestrzenią ogniową,

–

wanny z całkowicie rozdzieloną przestrzenią ogniową,

–

wanny z podwójnym sklepieniem.

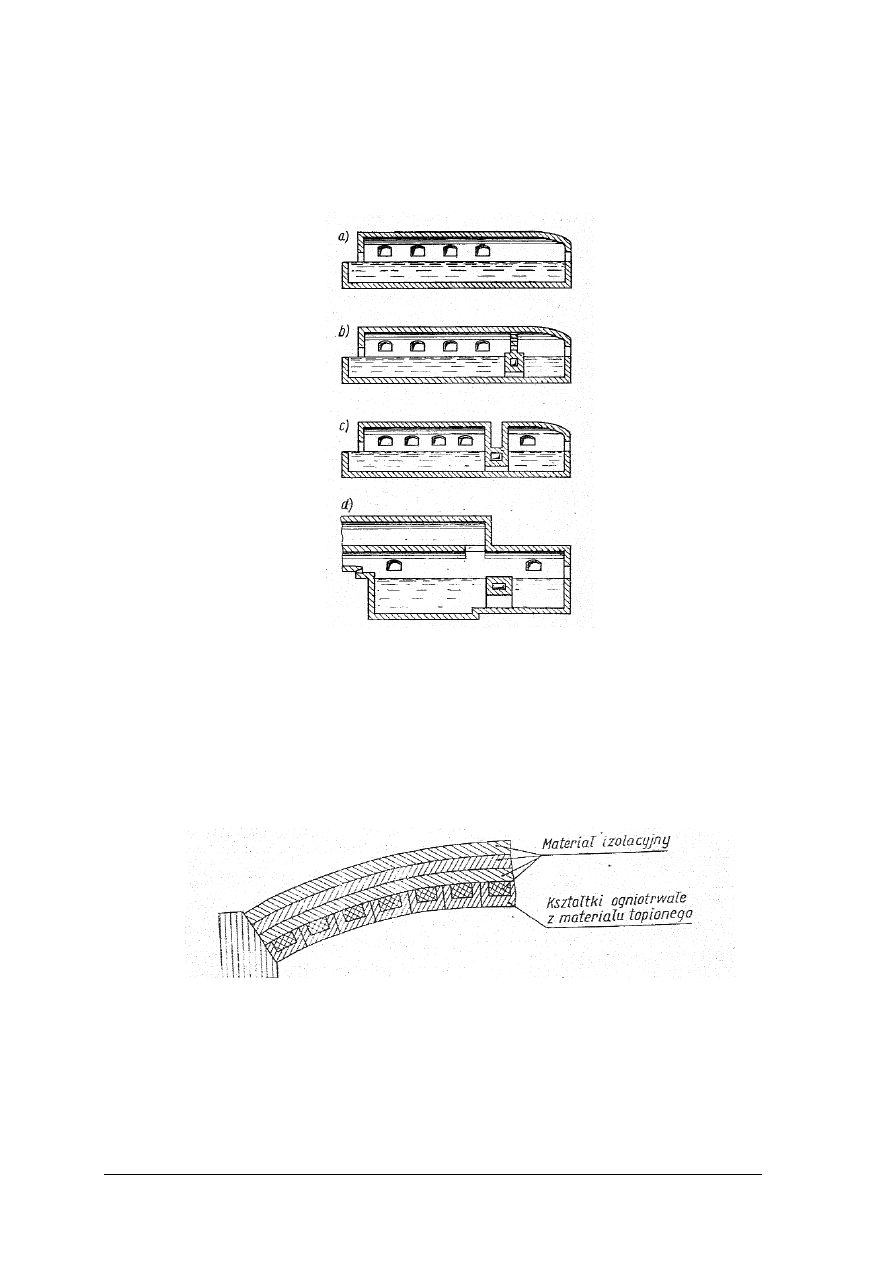

Rys. 12.

Schematy wanien szklarskich z różnymi rodzajami przestrzeni ogniowej [2, s.133]

Sklepienie – jest największą i najbardziej odpowiedzialną częścią przestrzeni ogniowej.

Właściwa budowa sklepienia ma duży wpływ na:

–

trwałość pieca,

–

rozwinięcie płomienia i promieniowanie na topioną masę,

–

zużycie ciepła,

–

jakość masy szklanej.

Rys. 13.

Konstrukcja sklepienia wanny [2, s.147]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 14.

Przykłady układania warstw sklepienia [2, s.148]

Otwory i kieszenie zasypowe

Zasypywanie zestawu do wanien odbywa się przez otwór zasypowy lub przez kieszeń

zasypową. Kształt i wielkość kieszeni zasypowej zależy od:

–

sposobu zasypywania ( ręcznie, mechanicznie),

–

rodzaju zasypników mechanicznych.

Rys. 15. Kieszenie zasypowe przy wannach: odkryte bez sklepienia, b) z osobnym sklepieniem [2, s.150]

W kieszeniach odkrytych należy zwracać uwagę, aby powierzchnia lustra masy szklanej

była cały czas przykryta warstwą zestawu aby nie dopuścić do promieniowania ciepła przez

stopioną masę szklaną, znajdującą się w kieszeni zasypowej.

Wielkość i kształt kieszeni zasypowych zależy od rodzaju i liczby zasypników.

Do budowy kieszeni zasypowych stosuje się materiały ogniotrwałe jak najlepszej jakości ze

względu na silnie korodujące działanie topionego zestawu.

Palniki to części pieców szklarskich służące do doprowadzenia do przestrzeni ogniowej

pieca paliwa zmieszanego z powietrzem oraz do odprowadzenia spalin z przestrzeni ogniowej

pieca do komór i kanałów kominowych.

Rys. 16. Schemat palnika wanny szklarskiej [3, s.29] płyta podpalnikowa, 2) sklepienie, 3) szyby,

4) przestrzeń mieszania, 5) ściana między szybowa, 6) koniec ściany –język, 7) zasuwy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Palniki w wannach szklarskich służą do:

–

odpowiedniego zmieszania paliwa z powietrzem,

–

doprowadzenie mieszanki palnej do przestrzeni ogniowej pieca,

–

nadania płomieniowi w piecu odpowiedniego kierunku i prędkości.

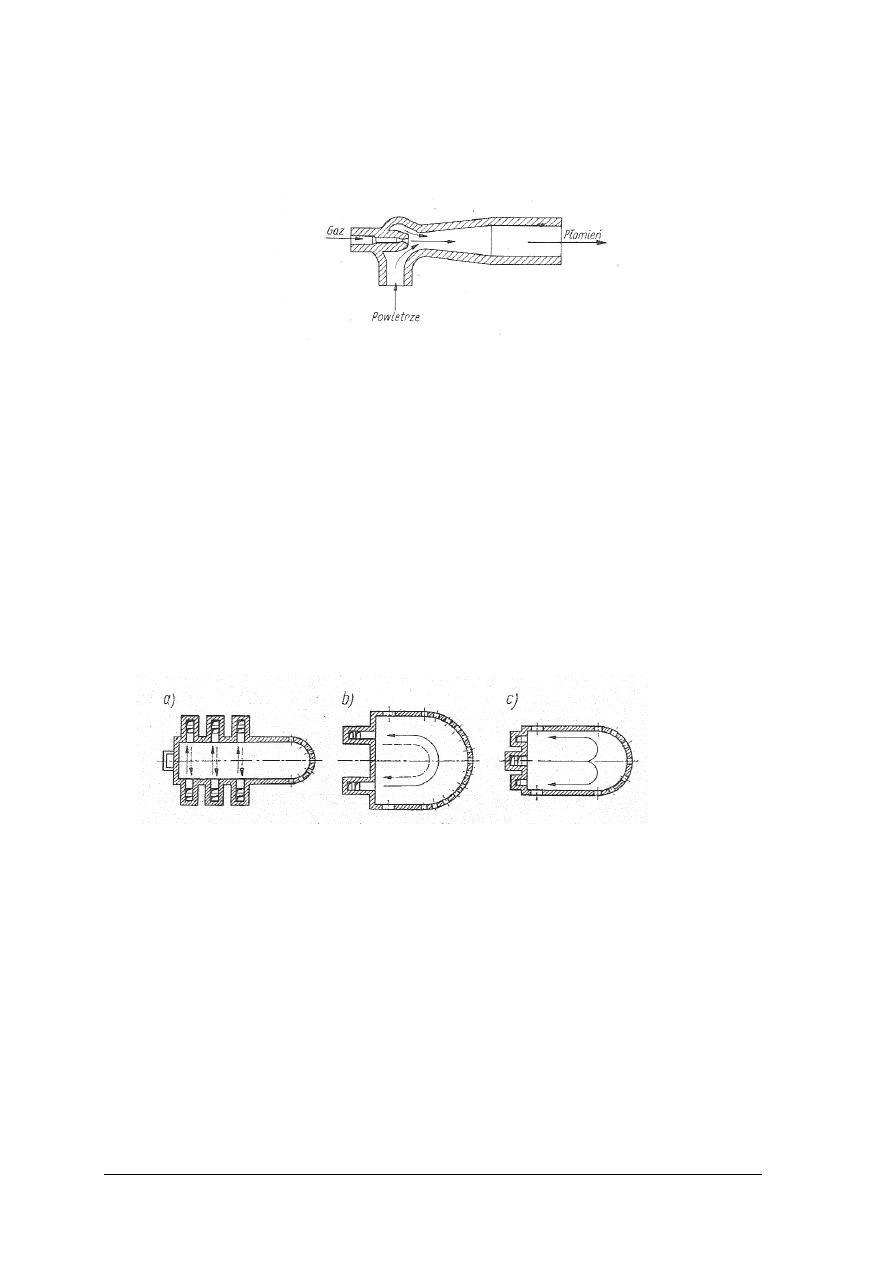

Rys. 17 Schemat urządzenia do mieszania gazu palnego z powietrzem w palniku pieca [2, s.154]

W wannach regeneracyjnych palniki działają okresowo, tzn. palniki występują w parze:

–

jeden doprowadza powietrze i paliwo,

–

drugi, w tym samym czasie odciąga spaliny z pieca.

Po zmianie kierunku przepływu gazów (po rewersji), role ich się zmieniają.

W wannach rekuperacyjnych palniki działają w sposób ciągły, a do usunięcia z pieca spalin

służą osobne odciągi.

Biorąc pod uwagę sposób rozmieszczenia palników i tor płomienia w wannie, wanny

zmianowe można podzielić na dwie grupy:

1)

Poprzeczno płomienne, u których wyloty palnikowe usytuowane są symetrycznie

w ścianach bocznych wanny a ruch spalin odbywa się prostopadle do osi wanny

(rys. 18 a).

2)

U – płomienne, w których palniki umieszczone są w ścianie szczytowej wanny. W grupie

tej można wyróżnić piece, w których płomień ma kształt pojedynczej lub podwójnej litery

U, płaszczyzna płomienia jest równoległa do lustra szkła (rys.18 b i c).

Rys. 18. Schemat wanien zmianowych z różnymi torami płomienia [2, s.133]

Układ poprzeczno płomienny pozwala na utrzymanie bardziej stałego pola temperatury.

W układzie U – płomiennym lepiej wykorzystywany jest palnik.

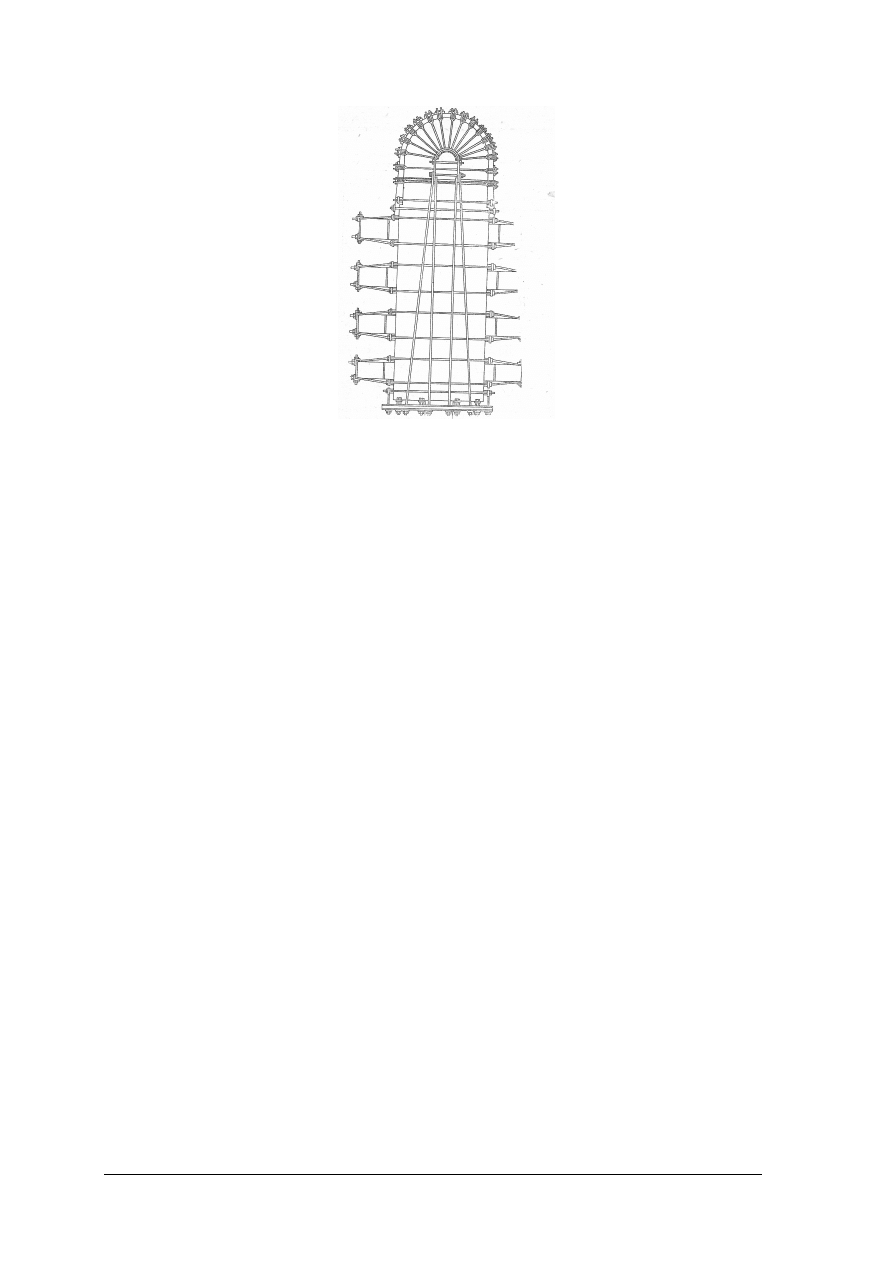

Wiązania pieców składają się ze stalowych masztów, które są ściągnięte na górze i na

dole stalowymi prętami – ściągami dokręconymi śrubami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 19. Przykłady ściągów górnych pieca wannowego [2, s.158]

Ś

ciągi powinny być kontrolowane w czasie działania pieca a w szczególności staranniej

przy jego rozgrzewaniu. Także w czasie studzenia pieca do remontu ściągi muszą być

odpowiednio skracane.

Zadaniem wiązań pieców jest:

–

zabezpieczenie konstrukcji pieca,

–

przejęcie sił rozpierających działających w obudowie pieca oraz sił wywołanych

rozszerzalnością cieplną materiałów ogniotrwałych.

Urządzenia do odzysku ciepła spalin

Piece szklarskie są urządzeniami mało ekonomicznymi, ponieważ stopień wykorzystania

ciepła doprowadzonego do pieca jest bardzo niski.

Do częściowego odzysku tego ciepła stosuje się urządzenia cieplne, nazywane

odzysknicami ciepła, dzięki którym można:

–

zwiększyć sprawność pieca,

–

uzyskać wyższą temperaturę płomienia.

Do odzysku ciepła spalin przed odprowadzeniem ich do atmosfery służą:

–

rekuperatory,

–

regeneratory.

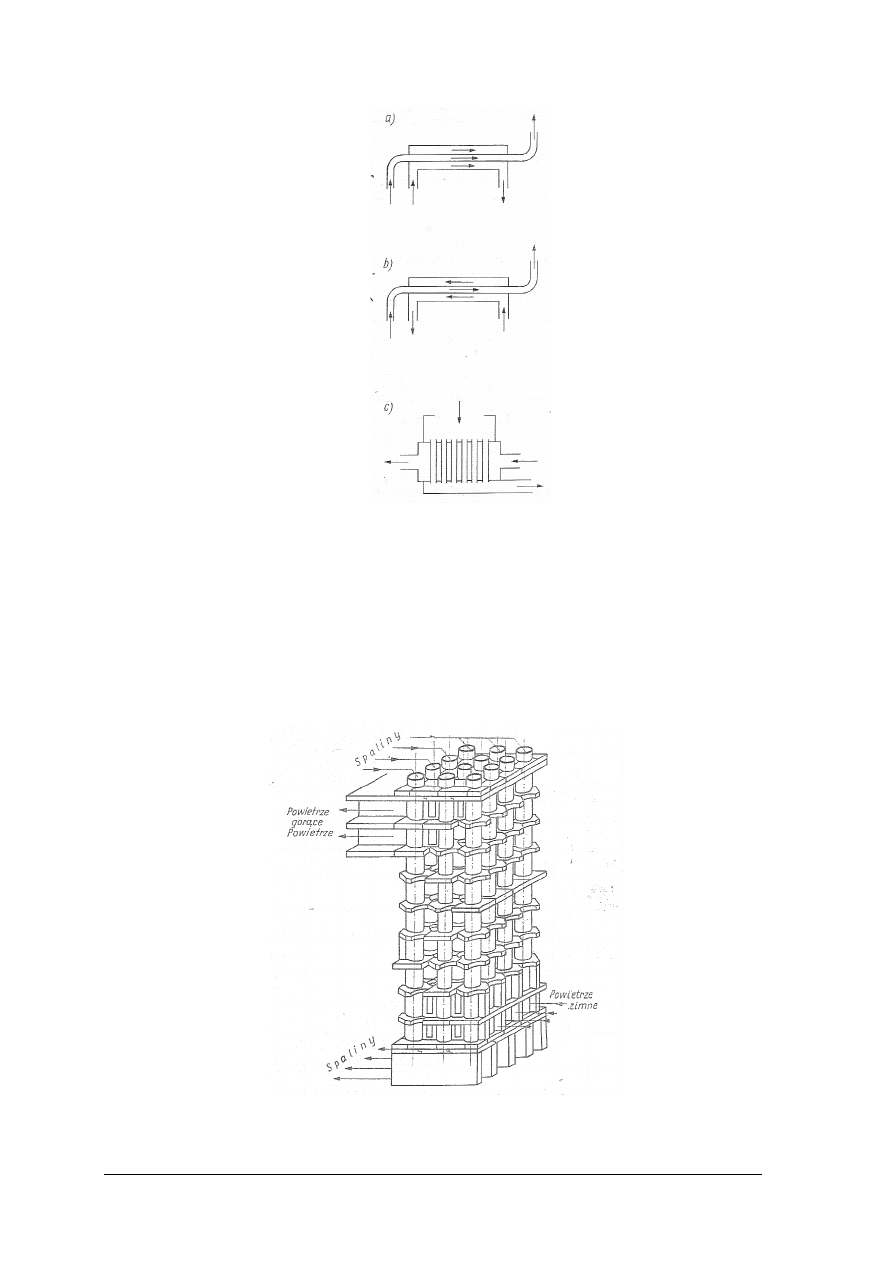

Rekuperator – to zamknięta komora, wypełniona szeregiem rur metalowych lub

ceramicznych, wykonanych z materiałów ogniotrwałych, przez które przepływają spaliny

zmierzające z pieca do komina. W przestrzeni między tymi rurami przepływa powietrze

zmierzające do palników. Wymiana ciepła między gorącymi spalinami a zimnym powietrzem

odbywa się przez przewodzenie ciepła przez ścianki rur.

Rozróżnia się rekuperatory:

–

współprądowe – przepływ spalin i powietrza odbywa się w kierunku jednym – zgodnym,

–

przeciwprądowe – kierunki przepływu spalin i powietrza są przeciwne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

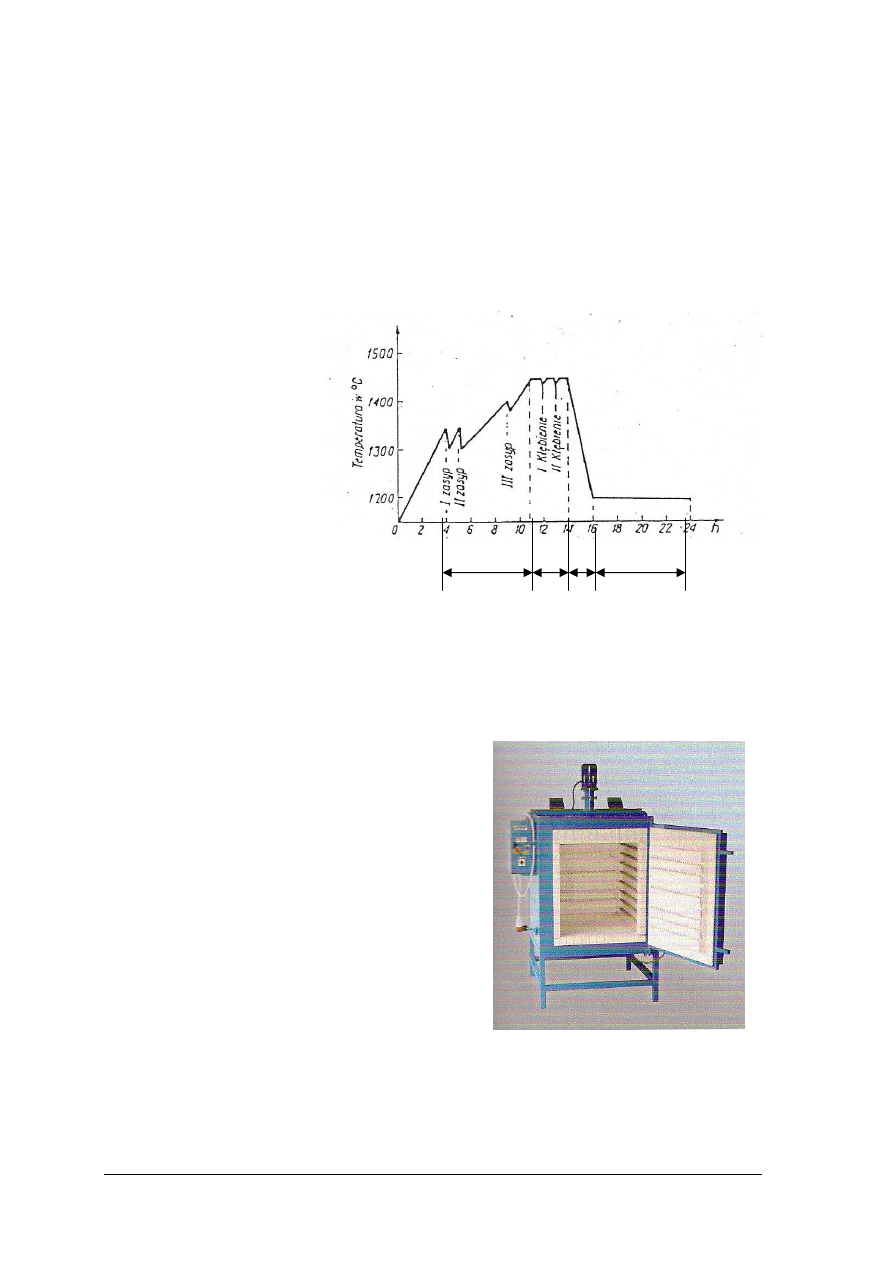

Rys. 20.

Schemat działania rekuperatorów: a) współprądowych, b) przeciwprądowych,

c) krzyżowych [2, s.91]

Częściej stosuje się rekuperatory przeciwprądowe ze względu na:

–

lepsze warunki wymiany ciepła,

–

możliwość ogrzewania powietrza do wyższej temperatury.

W przemyśle szklarskim stosuje się rekuperatory najczęściej wykonane z ceramicznych

materiałów ogniotrwałych. Ze względu na konstrukcję rekuperatory można podzielić na:

–

stojące – czyli z pionowym ustawieniem rur,

–

leżące – z poziomym umieszczeniem rur.

Rys. 21. Schemat budowy rekuperatora ceramicznego stojącego [2, s.93]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 22. Schemat budowy rekuperatora ceramicznego leżącego: a) przekrój poprzeczny,

b) przekrój podłużny [3, s.34]

Regenerator – służy do odzysku ciepła ze spalin w sposób okresowy.

Rys.23. Schemat regeneratora stojącego, przy wannie poprzecznopłomiennej z trzema

palnikami [3, s.35]: 1) cegła szamotowa, 2) kratownica 3) ruszt komorowy, 4) kanał

podkomorowy, 5) szyby palnikowe

Regenerator, to komora wymurowana z cegły czerwonej wewnątrz wyłożona cegłą

szamotową 1.

Komory te luźno wypełniają prostki (cegły) najczęściej szamotowe, tworząc

kratownicę 2, która ułożona jest na ruszcie komorowym 3. Pod rusztem znajduje się kanał

podkomorowy 4 połączony z kanałem urządzeń rewersyjnych. Nad kratownicą znajduje się

wolna przestrzeń w której zbierają się gazy przechodzące przez kratownicę. Przestrzeń ta jest

połączona z palnikami – szybami palnikowymi 5.

Rys. 24. Droga przepływu gazu w regeneratorach leżących i stojących: a) komory leżące, b)

komory stojące [2, s.98]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Piece do odprężania szkła

Wszystkie wyroby ze szkła, po ich ostatecznym ukształtowaniu, mają naprężenia

wewnętrzne. Usuwanie naprężeń nazywa się odprężaniem.

Wyróżniamy dwa typy odprężarek:

–

o działaniu ciągłym – odprężarka tunelowa,

–

o działaniu okresowym – komorowa.

Odprężarki komorowe – działają w sposób okresowy. Jest zbudowana z cegły czerwonej

wewnątrz wyłożona cegłą szamotową lub cała wykonana z cegły szamotowej. W celu

zmniejszenia strat ciepła stosuje się izolowanie ścian pieca i sklepienia.

Rys. 25. Schemat odprężarki komorowej: 1) komora, 2) otwór w ścianie czołowej,

3) palniki, 4) otwory w ścianie tylnej pieca [2, s.173]

Piec jest komorą 1, do której przez otwór 2 w ścianie czołowej wkłada się wyroby. Otwór

jest zamykany. Palniki 3 umieszczone są w przedniej ścianie, gdzie znajduje się niewielka

komora do spalania paliwa. Spaliny wydostają się do komory pieca przez trzy otwory

w trzonie (dnie pieca), przechodzą nad wyrobami i są odciągane z pieca do komina 4 przez

otwory w ścianie tylnej (szczytowej) pieca.

Piece komorowe zwykle budowane są po kilka obok siebie w jednym szeregu. Wielkość

komory pieca zależy od ilości i rodzaju produkcji.

Wady odprężarek komorowych:

–

mała wydajność,

–

nierównomierny rozkład temperatur w piecu,

–

duże zużycie ciepła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

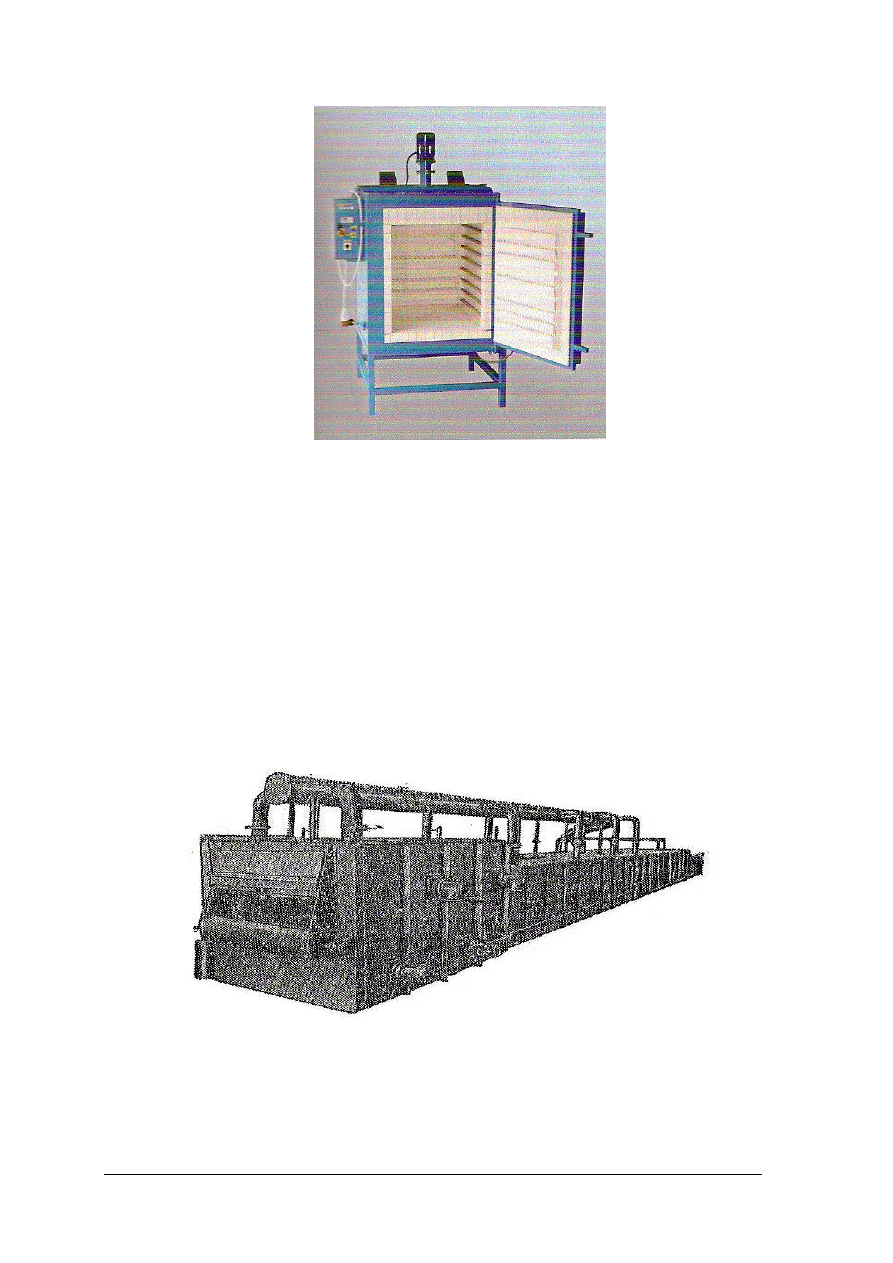

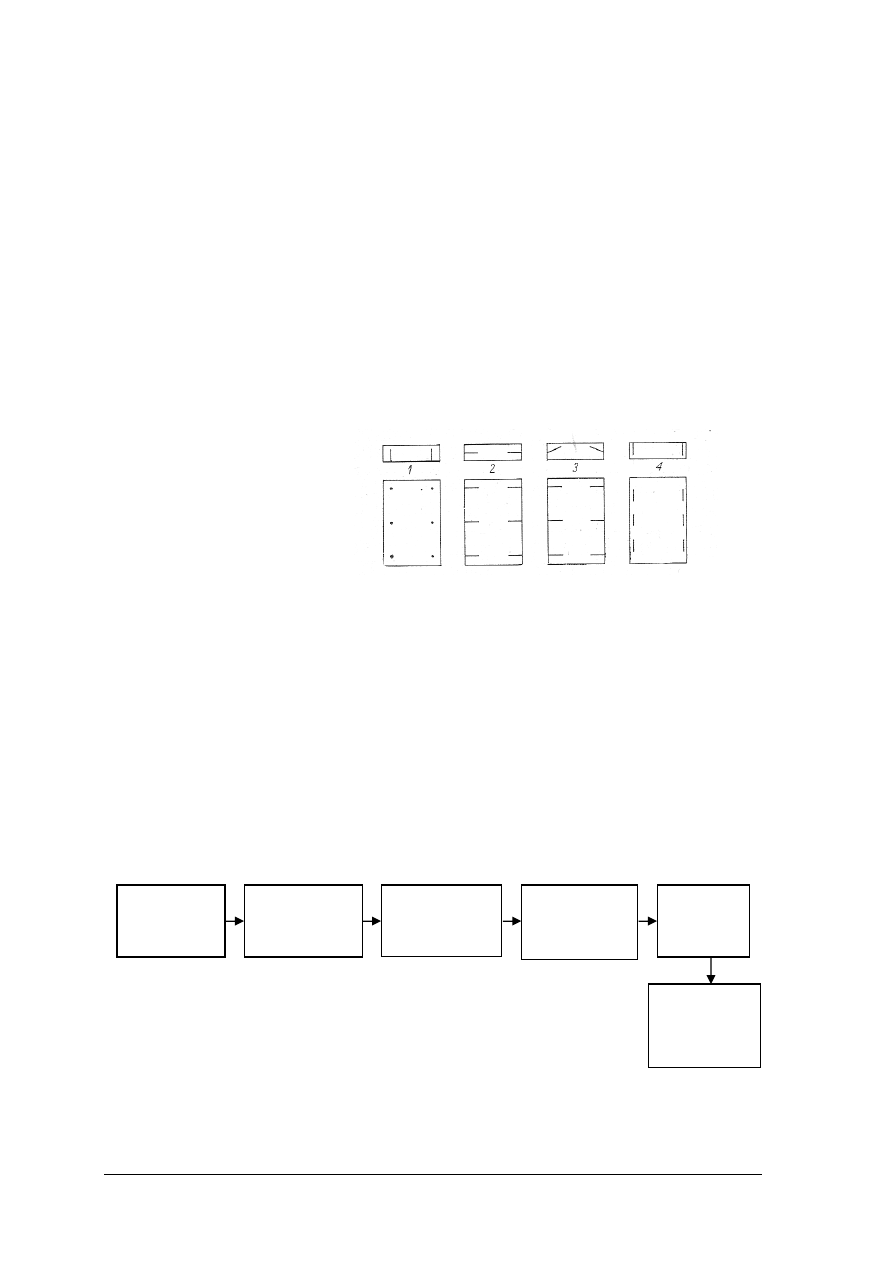

Rys. 26.

Widok pieca do odprężania wyrobów szklanych z wymuszonym obiegiem

powietrza w komorze [12]

Odprężarki tunelowe są budowane jako odpowiednio długie tunele, przez które przesuwa

się z odpowiednią prędkością szkło odprężane, przechodząc przez strefy o różnej

temperaturze zgodnie z ustalonym procesem technologicznym odprężania danego szkła.

Szkła przeznaczone do odprężania są wkładane na początku tunelu, a po przejściu całego

tunelu i przebyciu całego cyklu odprężania, odpowiednio ostudzone wyjmuje się na końca

tunelu. Długość tunelu odprężarek wynosi przeważnie od 15 do 30 metrów. Długość tunelu

zależy od rodzaju odprężanych szkieł, ich ilości, a także wielkości.

Odprężarka o szerokości taśmy 1500 mm.

Jest to odprężarka tunelowa taśmowa (rysunek 27). Odprężarka taka może być opalana

różnymi gazami, co wpływ na rozwiązania konstrukcyjne palników i rodzaj instalacji

gazowej.

Rys. 27. Widok odprężarki tunelowej [1, s.159]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

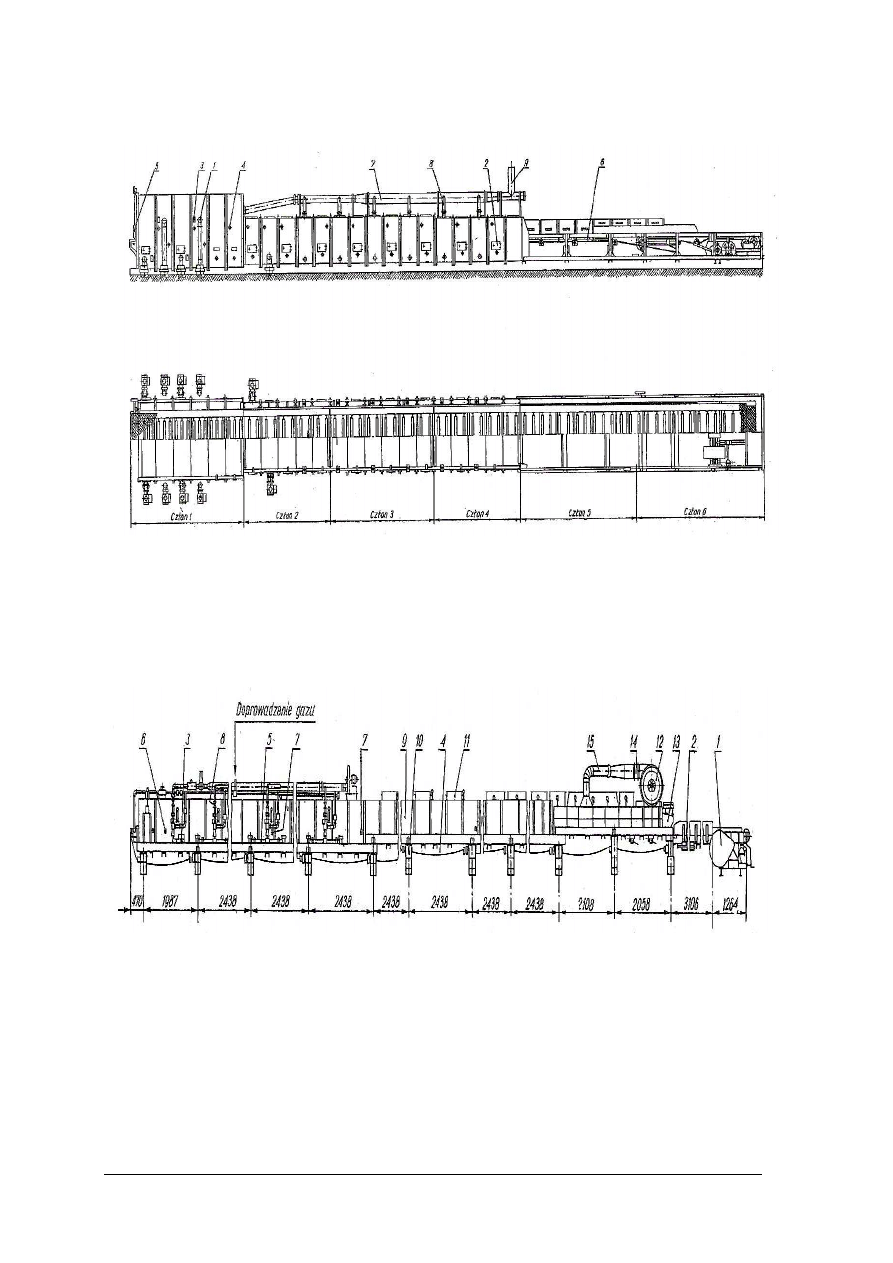

Odprężarka tunelowo taśmowa o szerokości taśmy 1800 mm.

Rys28.

Odprężarka tunelowa taśmowa o szerokości 1800 mm [1, s.162]: 1) palniki, 2) drzwiczki,

3) wziernik, 4) termoelement, 5) przesłona, 6) taśma, 7) rura centralna, 8) rura

odprowadzająca spaliny, 9) wylot

Odprężarka o szerokości taśmy 1500 mm typu Hartford.

Jest to odprężarka tunelowa taśmowa, w której można odprężać wyroby cienkościenne

i grubościenne.

Rys. 29. Odprężarka tunelowa o szerokości taśmy 1500 mm [1, s.165]: 1) mechanizm napędu taśmy,

2) urządzenie napinające taśmę,

3) palnik, 4) taśma, 5) palnik, 6) termoelement,

7) termoelement,

8) urządzenie do zasilania palników, 9) tunel, 10) stojak, 11) kominek,

12) dmuchawa, 13) klapa, 14) przepustnica, 15) przewód

Odprężarka taśmowa z recyrkulacją powietrza.

Bardzo istotnym czynnikiem mającym wpływ na wyniki ekonomiczne zakładu jest

zużycie ciepła w odprężarkach. Najlepsze wyniki dają odprężarki elektryczne z recyrkulacją.

W odprężarkach takich powietrze, które otacza odprężone wyroby, jest zasysane przez

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

wentylator zainstalowany wzdłuż tunelu, po czym jest podgrzewane grzejnikami do

wymaganej temperatury i następnie ponownie wtłaczane do wnętrza tunelu odprężarki.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie nośniki energii cieplnej znajdują zastosowanie do opalania pieców szklarskich?

2.

Jakie są zalety stosowania paliw gazowych?

3.

Jakie są zalety stosowania olejów opałowych?

4.

Jakie są zalety topienia elektrodowego masy szklanej?

5.

Jak można wyjaśnić pojęcie materiałów ogniotrwałych?

6.

Jakie rodzaje materiałów ogniotrwałych znajdują zastosowanie do budowy pieców

szklarskich?

7.

Jak klasyfikuje się materiały ogniotrwałe?

8.

Na jakie czynniki narażone są materiały ogniotrwałe w procesie topienia masy szklanej?

9.

Jak wyjaśnić pojęcie piec szklarski?

10.

Jak można sklasyfikować piece szklarskie?

11.

Jakie piece szklarskie należą do grupy pieców topliwych?

12.

Jakie są stosowane piece do obróbki i uszlachetniania szkieł?

13.

Jakie piece należą do pomocniczych?

14.

Z jakich głównych części składa się piec donicowy?

15.

Z jakich głównych części składa się wanna zmianowa?

16.

Jaka jest różnica w budowie pomiędzy wanną zmianową i wanną wyrobową?

17.

Jaka jest różnica w zasadzie działania wanny zmianowej i wanny wyrobowej?

18.

Jaką rolę pełnią palniki w wannach szklarskich?

19.

Jak dzieli się wanny zmianowe pod względem budowy przestrzeni ogniowej?

20.

Jaką rolę w wannie zmianowej pełni kieszeń zasypowa?

21.

Jak dzieli się piece topliwe pod względem rozmieszczenia palników i kształtu płomienia?

22.

W jakim celu stosuje się ściągi w piecach topliwych?

23.

Jakie są sposoby odzysku ciepła ze spalin w piecach topliwych?

24.

Jakie urządzenia służą do odzysku ciepła ze spalin?

25.

Jakie urządzenia służą do odprężania wyrobów szklanych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie rysunków technicznych rozpoznaj rodzaj pieców szklarskich oraz wskaż ich

główne części.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych treści dotyczące budowy pieców topliwych,

2)

dokonać analizy rysunków technicznych,

3)

rozpoznać rodzaje pieców,

4)

zapisać główne części pieców.

Wyposażenie stanowiska pracy:

–

papier, pisaki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

–

rysunki techniczne pieców do topienia szkła,

–

poradnik dla ucznia,

–

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

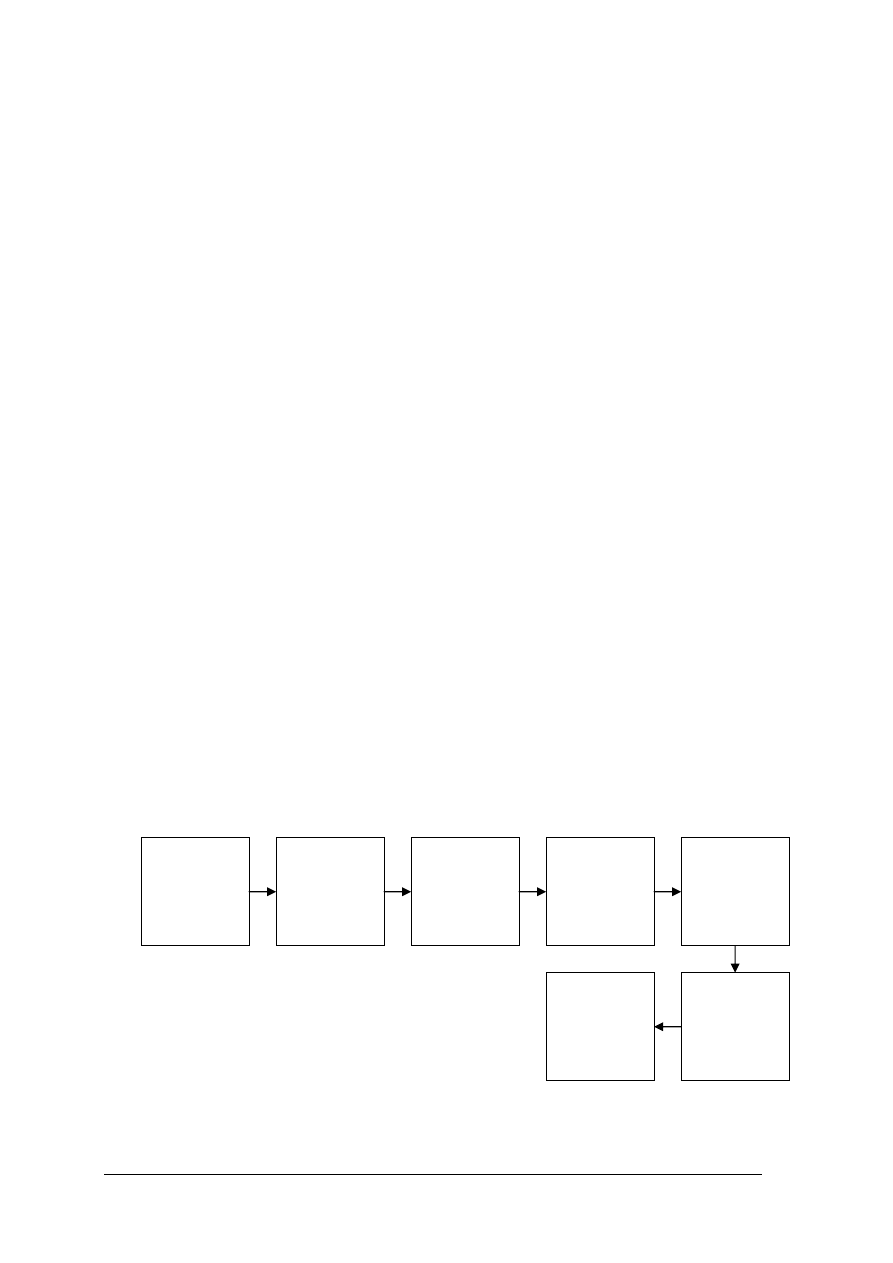

Przedstaw za pomocą schematu blokowego cykl pracy pieca topliwego o działaniu okresowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych treści dotyczące budowy i działania pieców

działaniu okresowym,

2)

dokonać analizy treści,

3)

przedstawić schemat blokowy cyklu pracy pieca topliwego o działaniu okresowym.

Wyposażenie stanowiska pracy:

–

papier formatu A4, pisaki,

–

poradnik dla ucznia,

–

literatura zgodna z punktem 6 poradnika.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować nośniki energii cieplnej?

2)

określić zalety stosowania paliw gazowych?

3)

określić zalety stosowania olejów opałowych?

4)

określić zalety topienia elektrodowego masy szklanej?

5)

zdefiniować pojęcie materiały ogniotrwałe?

6)

określić rodzaje materiałów ogniotrwałych stosowanych do budowy

pieców szklarskich?

7)

dokonać klasyfikacji materiałów ogniotrwałych?

8)

określić czynniki na jakie narażone są materiały ogniotrwałe podczas

procesu topienia masy szklanej?

9)

zdefiniować pojęcie piec szklarski?

10)

sklasyfikować piece szklarskie?

11)

sklasyfikować piece do topienia masy szklanej?

12)

dobrać piece do obróbki i uszlachetniania szkła?

13)

sklasyfikować piece pomocnicze?

14)

określić główne części pieca donicowego?

15)

określić główne części wanny zmianowej?

16)

wyjaśnić różnice w budowie wanny zmianowej i wanny wyrobowej?

17)

wyjaśnić różnice w zasadzie działania wanny zmianowej i wanny

wyrobowej?

18)

określić rolę palnika w wannach szklarskich?

19)

dokonać podziału wanien zmianowych pod względem budowy

przestrzeni ogniowej?

20)

określić rolę kieszeni zasypowej w piecu szklarskim?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

21)

dokonać podziału pieców topliwych pod względem rozmieszczenia

palników i toru płomienia?

22)

wyjaśnić pojęcie wiązania pieców topliwych?

23)

określić sposoby odzysku ciepła ze spalin w piecach topliwych?

24)

sklasyfikować urządzenia służące do odzysku ciepła ze spalin?

25)

sklasyfikować urządzenia służące do odprężania wyrobów szklanych?

26)

wyjaśnić na czym polega reakcja endotermicza?

27)

wyjaśnić na czym polega reakcja egzotermiczna?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.2.

Topienie masy szklanej

4.2.1. Materiał nauczania

Topienie masy szklanej jest to proces stosowany do produkcji szkła, polegający na

przekształcaniu zestawu za pomocą energii cieplnej w bezpostaciową, jednorodną i klarowną

masę szklaną odpowiedniej lepkości, stanowiącą podstawowe tworzywo do produkcji

wyrobów szklanych.

Zestaw jest mieszaniną sypkich surowców zawierających określone związki chemiczne.

Wsypany do pieca jest poddawany natychmiastowemu działaniu wysokiej temperatury,

przeważnie około 1450°C. Zestaw ogrzewa się i zachodzą w nim na początku pewne proste

procesy fizyczne, a po osiągnięciu odpowiedniej temperatury – pewne reakcje chemiczne

w stanie stałym, czyli na styku ziaren reagentów.

Przebieg procesów i zjawisk zachodzących podczas topienia masy szklanej można

usystematyzować w sposób niżej przedstawiony.

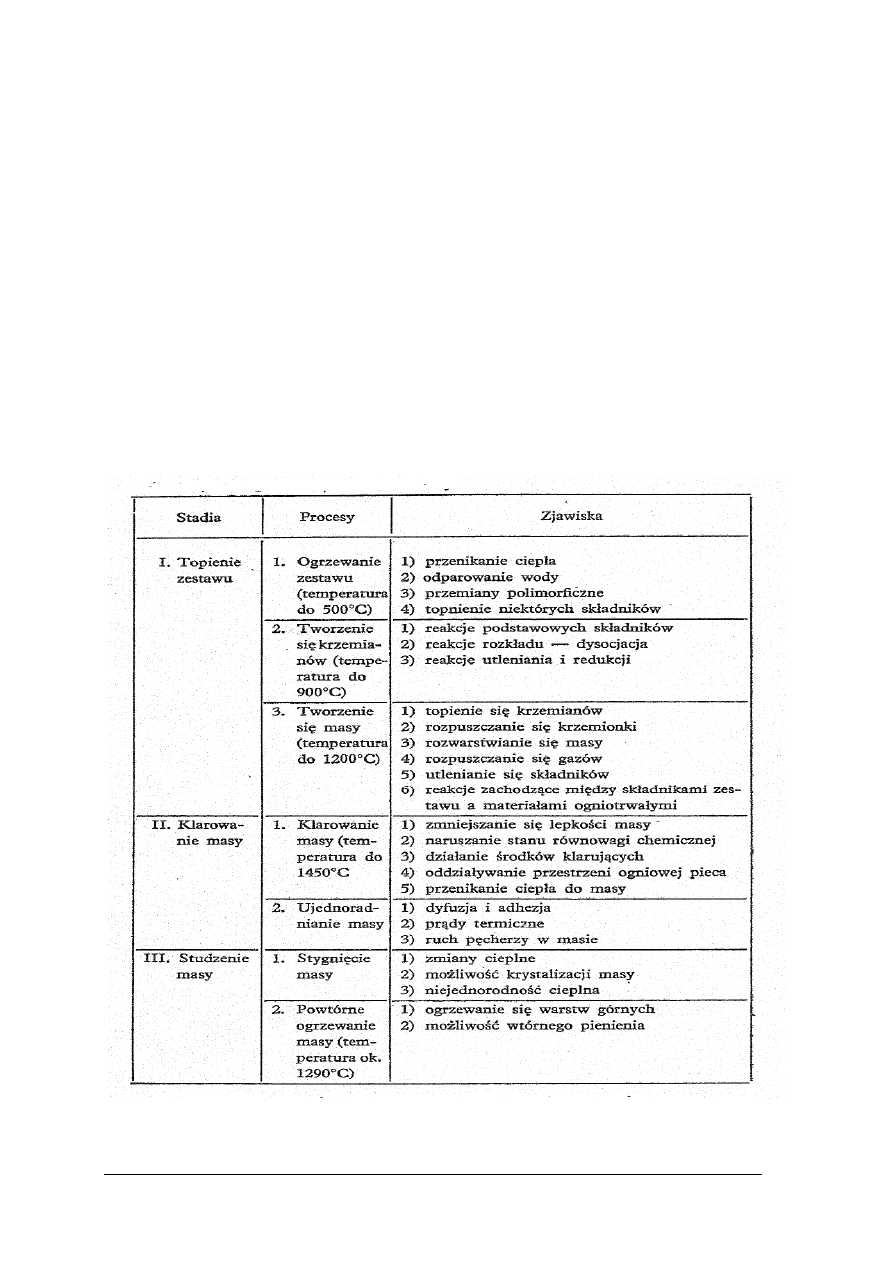

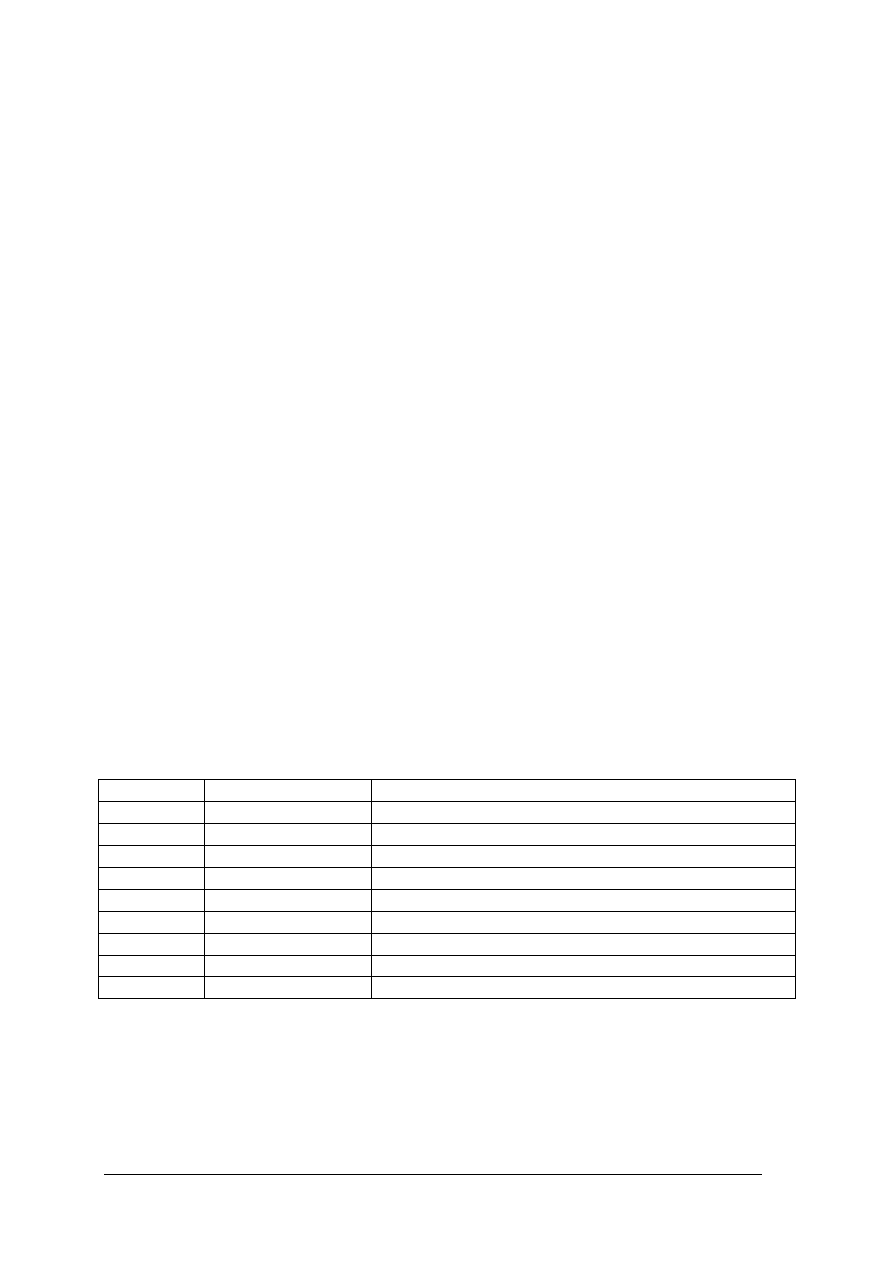

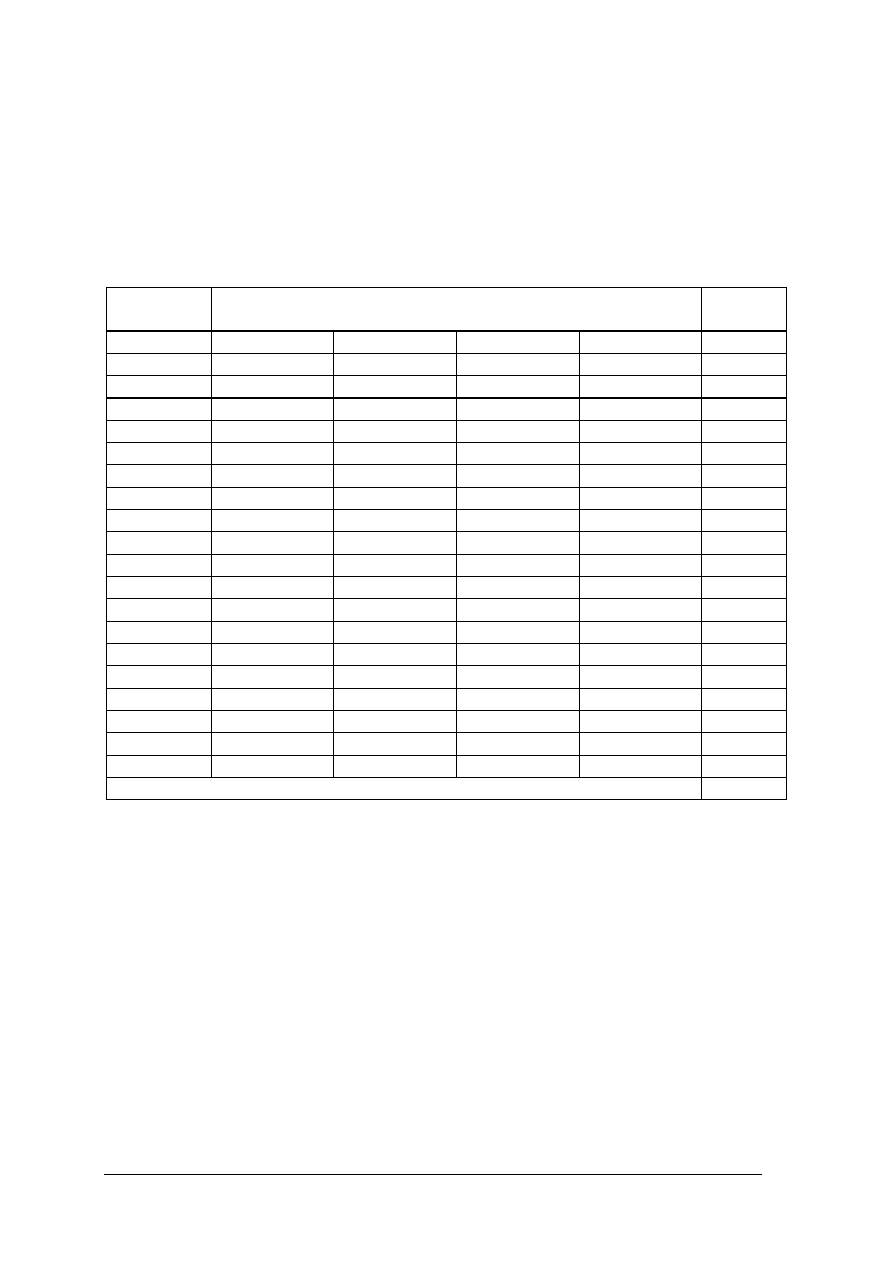

Tabela 1. Przebieg procesu topienia masy szklanej [5, s. 233]

Tabela 1. Przebieg procesu topienia masy szklanej [5, s. 233].

Każde z wymienionych trzech stadiów procesu topienia masy szklanej ma swoje

osobliwości i do zrealizowania każdego z nich istnieją odpowiednie optymalne warunki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Należy uwzględniać także wpływ różnych czynników przyspieszających proces

powstawania szkła na poszczególnych jego etapach i w całości.

Wszystkie zjawiska zachodzące w procesie topienia masy szklanej przyjęto klasyfikować

na następujące grupy:

1. Przemiany fizyczne – związane tylko ze zmianą energii wewnętrznej:

a)

wydalanie wilgoci,

b)

nagrzewanie zestawu surowców,

c)

topienie się składników,

d)

rozpuszczanie (roztwarzanie) stałych lub ciekłych składników w powstałej już fazie

ciekłej,

e)

przemiany polimorficzne,

f)

ulatnianie się niektórych składników.

2. Przemiany chemiczne – reakcje chemiczne przebiegają bez zmiany stanu:

a)

rozkład hydratów,

b)

usuwanie wody związanej chemicznie,

c)

reakcje w fazie stałej,

d)

rozkład węglanów, siarczanów, azotanów,

e)

wzajemne oddziaływanie niektórych składników i tworzenie krzemianów.

3. Przemiany fizykochemiczne – występują w nich zmiany stanu i przebiegają reakcje

chemiczne:

a)

oddziaływanie między ciekłą masą szklaną a gazowymi składnikami atmosfery pieca,

b)

oddziaływanie między ciekłą masą szklaną a zawartymi w niej gazami,

c)

oddziaływanie między fazą gazową masy szklanej i fazą gazową zawartą

w pęcherzykach,

d)

oddziaływanie między gazami piecowymi a gazami zawartymi w pęcherzykach,

e)

oddziaływanie między masą szklaną a materiałami ogniotrwałymi.

Pierwsze stadium topienia

Pierwsze stadium topienia masy szklanej nazywa się topieniem zestawu. Rozpoczyna się

ono od chwili wsypania zestawu do pieca, którą to czynność nazywa się w szklarstwie

zasypem zestawu i trwa do przekształcenia się wszystkich składników krystalicznych zestawu

w masę szklaną. Zakończenie tego stadium poznaje się po braku cząstek krystalicznych,

przeważnie zaś ziaren piasku, najtrudniej i najdłużej rozpuszczających się w stopionej masie

szklanej. Pierwsze stadium topienia kończy się w warunkach normalnych w temperaturze do

1200°C.

W stadium tym rozróżniamy teoretycznie trzy kolejne procesy:

−

ogrzewanie zestawu,

−

tworzenie się krzemianów,

−

tworzenie się masy.

Ogrzewanie zestawu

Ogrzewanie zestawu rozpoczyna się od wsypania go do pieca i trwa (umownie) do chwili

rozpoczęcia się pierwszych reakcji chemicznych, głównie rozpadu węglanów, co można

poznać po wydzielaniu się i ulatnianiu dwutlenku węgla. W zestawach na zwykłe szkła

przemysłowe proces ten trwa do osiągnięcia temperatury 500°C.

Podczas ogrzewania zestawu zachodzą liczne zjawiska, przeważnie natury fizycznej lub

fizykochemicznej a kryterium podziału tych zjawisk to wysokość temperatury, w której dane

zjawisko zazwyczaj się rozpoczyna.

Przenikanie ciepła do zestawu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Zestaw wsypuje się do pieca, na znajdującą się w nim gorącą masę szklaną. Na ogół

cząstki zestawu nie toną w masie, na którą są wsypywane, lecz utrzymują się na jej

powierzchni. Dzieje się tak dlatego, że mają one mniejszą gęstość od gęstości masy szklanej,

jak również dlatego, że napięcia powierzchniowe oraz lepkość masy są dość duże i stawiają

skuteczny opór ruchom drobniejszych cząstek zestawu, dążących do zagłębienia się w masie.

Na zimny zestaw wsypany do pieca zaczyna nagle działać wysoka temperatura, zwykle nie

mniejsza niż 1400°C. Temperatura ta jest spowodowana nagrzaniem obmurza pieca (ścian

bocznych i sklepienia) gazami palącymi się w przestrzeni ogniowej pieca, a także gorącą masą

szklaną, na którą wsypano zestaw.

Od spodu zestaw pobiera ciepło od masy przez przewodnictwo, z góry zaś od obmurza

i płomienia, głównie przez promieniowanie i tylko w niewielkiej mierze przez konwekcję

(ruch gorących gazów). Promieniowanie jest pochłaniane jednak tylko przez cienką warstwę

zestawu na powierzchni. Wewnętrzne warstwy zestawu ogrzewają się tylko przez

przewodnictwo cieplne.

Odparowywanie wody

Zestaw zawiera zawsze pewną ilość wody, co jest spowodowane wilgotnością surowców

lub występowaniem w nich wody związanej chemicznie.

Część pary wodnej rozpuszcza się w masie szklanej, podobnie jak i inne gazy.

Korzystne działanie wody zawartej w topiącym się zestawie i otrzymywanej masie

szklanej polega na następujących zjawiskach:

−

tworząca się para wodna rozrywa spieczone i zeszklone warstwy zestawu na powierzchni,

co ułatwia przenikanie ciepła w głąb zestawu,

−

woda przyspiesza reakcje chemiczne w zestawie (reakcje jonowe),

−

woda rozpuszczona w masie szklanej rozrywa więźbę krzemowo – tlenową, co zmniejsza

lepkość i napięcie powierzchniowe masy, przyczyniając się do przyspieszenia topienia.

Niekorzystne działanie wody w zestawie polega na zużywaniu znacznej ilości ciepła na

jej odparowanie.

Przemiany polimorficzne

Przemiana polimorficzna jest to zjawisko przegrupowywania się w odpowiednio

wysokiej temperaturze układów krystalicznych niektórych składników zestawu.

Najważniejsze dla topienia szkła przemiany polimorficzne zachodzą w piasku kwarcowym.

Zjawisko to ułatwia i przyspiesza reakcje tworzenia się krzemianów oraz rozpuszczanie się

krzemionki w stopionych krzemianach.

Topienie niektórych składników

Temperatura topienia pojedynczych podstawowych składników zestawu jest dosyć

wysoka i wynosi dla: Na

2

CO

3

ok. 850°C, CaO – ok. 2570°C, SiO

2

(krystobalit) – ok. 1675°C.

W temperaturze stosowanej podczas topienia masy na zwykłe szkła przemysłowe (przeciętnie

do 1425°C) istnieje możliwość topienia tylko węglanów alkalicznych, na przykład Na

2

CO

3

.

Inne dwa składniki podstawowe: tlenek wapniowy i krzemionka nie topią się. Muszą one

w reakcjach chemicznych utworzyć związki łatwiej topliwe albo rozpuścić się w stopionych

związkach.

Niektóre składniki zestawu, przeważnie spośród surowców pomocniczych lub

dodatkowych, topią się jednak w stosunkowo niskiej temperaturze, w zakresie początkowych

procesów topienia masy (do 525°C), niekiedy nawet przed wejściem w reakcje chemiczne. Do

takich składników należą: azotan sodowy NaNO

3

(temperatura topienia ok. 300°C), azotan

potasowy KNO

3

(temperatura topienia ok. 335°C).

Składniki te, topniejące w ogrzewanym zestawie, ułatwiają i przyspieszają reakcje chemiczne,

stwarzając możliwości ruchu cząsteczek zestawu i ułatwiając przez to kontakt reagentów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Z drugiej jednak strony powodują one szybkie obtapianie się (spiekanie) powierzchni

zestawu, co utrudnia przenikanie ciepła do jego głębszych warstw.

Bardzo charakterystycznie zachowuje się w topionym zestawie stłuczka. Mięknie ona

i roztapia się w stosunkowo niskiej temperaturze, co znacznie ułatwia i przyspiesza topienie

zestawu. Stopiona stłuczka ma jednak bardzo duże napięcie powierzchniowe, co po woduje,

ż

e każdy kawałek stłuczki po stopieniu upodabnia się do kropli płynnej masy otoczonej

powłoką (błoną). Opisane zachowanie się stłuczki podczas topienia zestawu nie sprzyja

oczywiście ujednorodnieniu masy szklanej. Należy przy tym pamiętać także o tym, że

stłuczka nawet powstała z tego samego zestawu, ma zawsze nieco inny skład chemiczny od

masy świeżo stopionej z – samego zestawu, co również pogarsza jednorodność masy.

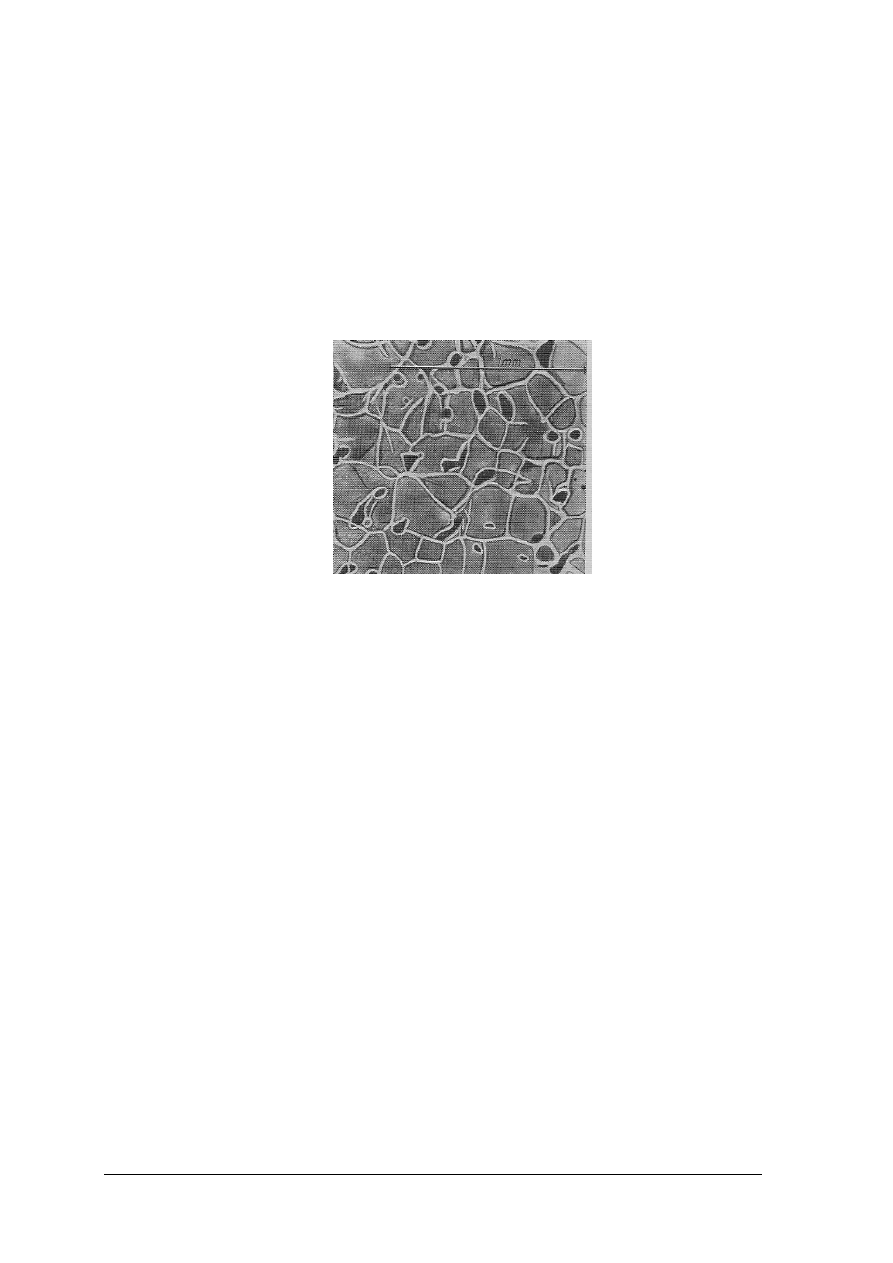

Rys. 30. Mozaikowa budowa masy szklanej nie ujednorodnionej podczas topienia [5, s.239]

Drugi proces topienia masy szklanej

Polega na reakcjach chemicznych, w wyniku których tworzą się łatwo topliwe krzemiany,

a przy tym powstają także i inne związki.

Proces ten rozpoczyna się w zestawie wsypanym do pieca dość wcześnie: w stosunkowo

niskiej temperaturze około 330

o

C, ale przebiega najintensywniej w zakresie temperatury

725–925°C. Charakteryzuje się on obfitym wydzielaniem się z zestawu dwutlenku węgla.

Reakcje podstawowych składników zestawu

W ogrzewanym zestawie najwcześniej rozpoczyna się reakcja tworzenia się soli

podwójnej z węglanu sodowego i węglanu wapniowego. Sól podwójna – węglan sodowo-

wapniowy, pojawia się już w temperaturze niższej. Reakcję tę można przedstawić

następująco:

Na

2

CO

3

+ CaCO

3

→

Na

2

Ca(CO

3

)

2

Przebiega ona intensywnie w zakresie temperatury 375 – 475°C. Powstały węglan

sodowo-wapniowy topi się dopiero w temperaturze 813°C. Jednak jeszcze w stanie stałym

reaguje on intensywnie z krzemionką w temperaturze ok. 625°C.

Należy podkreślić, że pojedyncze węglany reagują z krzemionką w temperaturze znacznie

wyższej niż węglan podwójny.

Oprócz podwójnego węglanu sodowo-wapniowego w zestawie złożonym tworzą się

i inne podwójne sole, jak podwójny węglan sodowo-potasowy Na

2

K

2

(CO

3

)

2

, topiący się

w temperaturze wyższej, ale przedtem także reagujący z krzemionką.

W temperaturze około 757°C powstaje eutektyk w postaci Na

2

Ca(CO)

2

• Na

2

CO

3

, który zaraz

się topi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Tworzenie się soli podwójnych, reagujących z krzemionką w niższej temperaturze niż

węglany pojedyncze, oraz tworzenie się eutektyków, powoduje przyspieszenie opisywanego

procesu topienia, a zatem mają wpływ na szybkość topienia masy szklanej.

Węglan wapniowy z wapieni, jeżeli nie styka się z węglanem sodowym i nie może utworzyć

węglanu podwójnego, ulega w temperaturze 910°C dysocjacji (rozkładowi).

CaCO

3

→

CaO + CO

2

Powstający w ten sposób tlenek wapniowy reaguje z krzemionką, lecz dopiero

w temperaturze 1010°C, a więc ok. 300 stopni wyższej od tej, w której reaguje on

z krzemionką w podwójnej soli, razem z węglanem sodowym.

Jest to przykład jak mogą opóźniać się reakcje wskutek niedokładnego wymieszania

zestawu, czyli jego niejednorodności.

Powstający w ten sposób tlenek wapniowy reaguje z krzemionką, lecz dopiero

w temperaturze 1010°C, a więc ok. 300 stopni wyższej od tej, w której reaguje on

z krzemionką w podwójnej soli, razem z węglanem sodowym.

Jest to przykład jak mogą opóźniać się reakcje wskutek niedokładnego wymieszania zestawu,

czyli jego niejednorodności

.

Rys.31. Skuteczność mieszania zestawu: a) zmieszanie doskonałe, b) zmieszanie złe [5, s.240]

Należy zaznaczyć, że reakcje tworzenia się krzemianów są egzotermiczne. Wydzielanie

się ciepła podczas tych reakcji objawia się nagłym wzrostem temperatury zestawu.

Obok reakcji węglanów z krzemionką przebiegają i inne reakcje wymiany, jak reakcje

fluorków, azotanów i siarczanów z krzemionką.

Reakcje siarczanów z krzemionką przebiegają znacznie trudniej i dopiero w wysokiej

temperaturze.

W zestawach wieloskładnikowych, a zwłaszcza zawierających, rozmaite związki

barwiące masę szklaną, zachodzi podczas topienia wielka liczba podobnych reakcji wymiany.

Reakcje rozkładu – dysocjacje

W ogrzewanym zestawie przebiegają także liczne reakcje rozkładu, czyli dysocjacje

Jeden z przykładów takich reakcji omawialiśmy już wyżej.

Podobnemu rozkładowi mogą ulegać także inne węglany, na przykład węglan sodowy, który,

jeśli nie wszedł wcześniej w reakcje z innymi składnikami, może dysocjować następująco

Na

2

CO

3

→

Na

2

O + CO

2

Reakcja ta przebiega bardzo rzadko, gdyż zwykle wcześniej węglan sodowy topi się,

a w stanie ciekłym staje się bardziej ruchliwy i łatwiej może napotkać na krzemionkę, z którą

natychmiast tworzy krzemian.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Najłatwiej dysocjują azotany, a jeden z nich azotan sodowy (saletra sodowa), który

w temperaturze ok. 300°C topi się, a w temperaturze ok. 525°C rozkłada według reakcji

4 NaNO

3

→

2 Na

2

O + 2 N

2

+ 5O

2

przy czym wydziela się duża ilość tlenu i z tego powodu reakcję wykorzystuje się do

utleniania masy. Należy tu zaznaczyć, że sam azotan sodowy prażony osobno rozkłada się

zaraz po stopieniu, jednak gdy występuje on łącznie z innymi składnikami zestawu dysocjacja

jego się opóźnia.

Reakcje utleniania i redukcji

W obecności tlenu, pochodzącego z dysocjacji innych związków, i w odpowiednim jego

ciśnieniu cząstkowym niektóre związki zawarte w topiącej się masie ulegają utlenieniu.

Przykładem mogą tu być związki arsenu i antymonu oraz wiele tlenków o zmiennym stopniu

utlenienia, barwiących masę szklaną.

Zasadą jest, że każdy tlenek o wyższym stopniu utleniania, utlenia znajdujący się niżej

tlenek o niższym stopniu utleniania. I tak na przykład trójtlenek chromu utlenia tlenek

manganawy, a pięciotlenek arsenu lub trójtlenek manganu utleniają tlenek żelazawy. Silnymi

utleniaczami są tlenki chromu, manganu i ceru. Natomiast tlenek żelazawy jest wśród

wymienionych tlenków najsilniejszym reduktorem.

Silnymi środkami utleniającymi są azotany (saletry). Dysocjacja ich jest źródłem dużej ilości

tlenu w zestawie, na przykład saletra sodowa dysocjuje według schematu

4NaNO

3

→

2Na

2

O + 2N

2

+ 5O

2

Trzeci proces topienia masy szklanej – tworzenie się masy

Po

zakończeniu

procesu

topienia

masy

szklanej

z

zestawu

klasycznego

(sodowo-wapniowego) stan tego zestawu powinien być następujący:

−

cała ilość węglanu sodowego i węglanu wapniowego po ostatecznej reakcji z krzemionką

utworzyła odpowiednie krzemiany,

−

powstający podczas reakcji węglanów dwutlenek węgla ulotnił się w przeważającej

ilości, ale częściowo pozostaje uwięziony w topionym zestawie,

−

powstające krzemiany, a zwłaszcza różne eutektyki oraz łatwo topliwe dodatkowe

składniki zestawu (także stłuczka) topią się, tworząc coraz większą ilość fazy ciekłej,

w fazie ciekłej, czyli w stopionych krzemianach, pływają ziarna krzemionki, które nie

mają już reagentów, gdyż krzemionki dodaje się do zestawu znacznie więcej, niż potrzeba

do reakcji z dodawaną ilością węglanów.

Do wytworzenia takiego stanu, czyli do ukończenia drugiego procesu topienia, wystarczy

temperatura 925°C. Od tej temperatury zaczyna się więc trzeci proces topienia klasycznej

masy szklanej. Trwa on do osiągnięcia temperatury 1425°C.

Charakterystyczną cechą trzeciego procesu topienia są zjawiska fizykochemiczne

zachodzące w topionym zestawie. Podczas trwania tego procesu następuje wzajemne

rozpuszczanie się składników i powstawanie stopu. Znikają ostatnie cząstki krystaliczne

zestawu, powstaje lepka ciecz – masa szklana. Rezultatem trzeciego procesu topienia jest

otrzymanie ciekłej masy szklanej, bez cząstek krystalicznych fazy stałej. Przemiany te

zachodzą dość wolno i dlatego trzeci proces topienia masy szklanej trwa zwykle stosunkowo

długo.

Topienie się krzemianów

Spośród krzemianów tworzących się podczas drugiego procesu topienia zestawu

najłatwiej topliwy (oprócz powstających eutektyków) jest dwukrzemian sodowy Na

2

Si

2

O

5

,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

następnie topi się metakrzemian sodowy Na

2

SiO

3

. Krzemiany wapnia topią się

w temperaturze znacznie wyższej. Krzemiany alkaliczne tworzą w tym okresie topienia fazę

szklistą wraz z poprzednio stopionymi łatwo topliwymi składnikami zestawu na szkła

wieloskładnikowe, jak saletra, boraks, związki ołowiu i baru, sulfat, fluorki, chlorki itp., oraz

tworzące się eutektyki. W tej fazie ciekłej złożonej ze stopionych związków rozpuszczają się

trudniej topliwe krzemiany, np. wapniowe, oraz krzemionka i inne związki trudno topliwe.

Rozpuszczanie się krzemionki

Stopione krzemiany i ewentualnie inne związki łatwo topliwe są (w temperaturze

odpowiadającej temu ich stanowi) cieczami małej stosunkowo lepkości, co sprzyja

rozpuszczaniu się w nich związków trudno topliwych, na przykład krzemionki.

Rozpuszczaniu się krzemionki sprzyjają także omówione wyżej przemiany

polimorficzne, pod wpływem których zmniejsza się gęstość krzemionki (staje się ona

gąbczasta, porowata).

Rozpuszczanie się krzemionki następuje dzięki dyfuzji. Dyfuzję utrudnia jednak fakt, że

krzemionka rozpuszczając się w stopie krzemianów zwiększa bardzo lepkość stopu.

Powoduje to interesujące zjawisko wokół każdego ziarna rozpuszczającej się krzemionki

powstaje duża (w stosunku do wielkości ziarna) otoczka masy szklistej dużej lepkości, jakby

kula, w której środku znajduje się białe ziarno krzemionki.

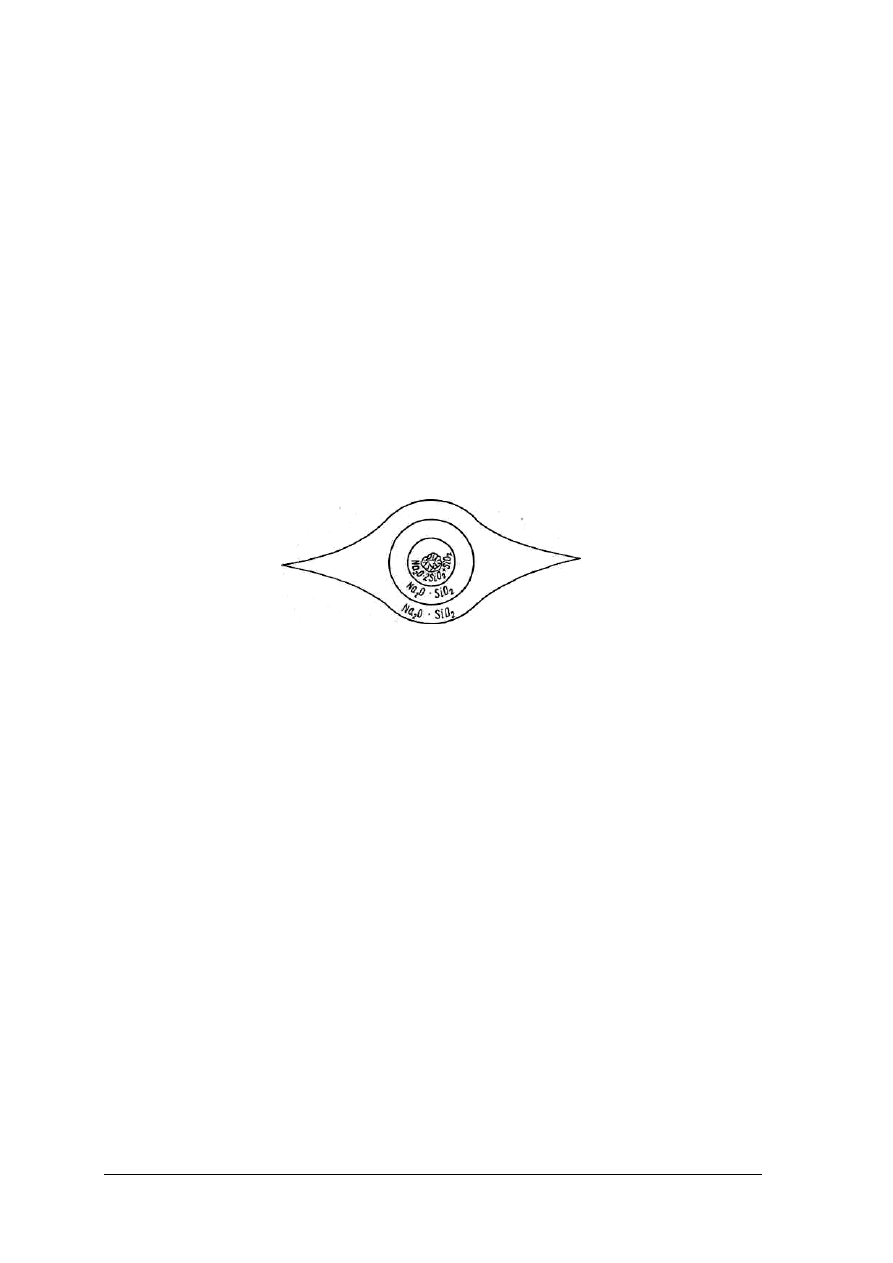

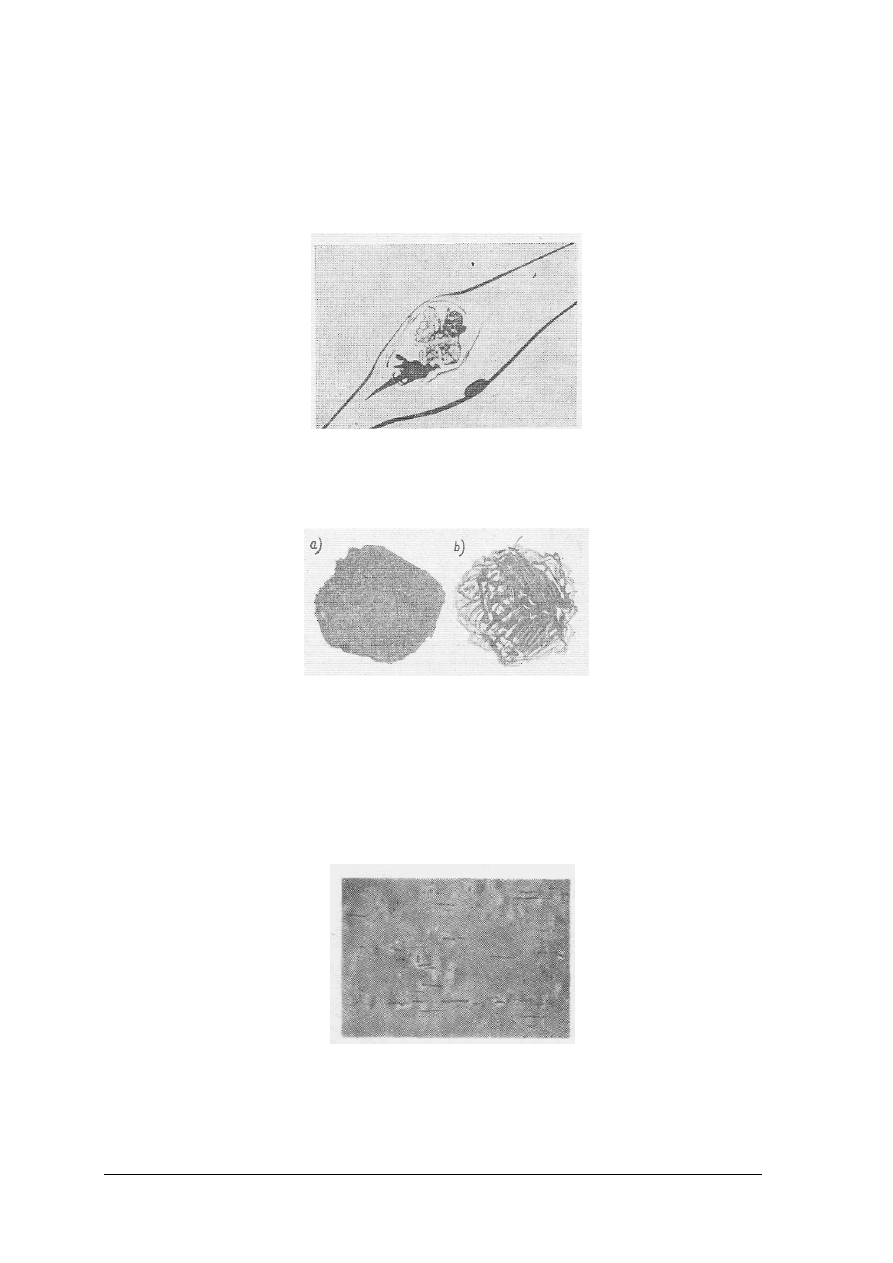

Rys. 32.

Schemat rozpuszczania się ziarna piasku w masie szklanej o składzie chemicznym SiO

2

,

Na

2

O [2, s. 249]

Z czynników chemicznych duży wpływ na szybkość tworzenia się krzemianów mają

ś

rodki przyspieszające topienie np. fluoryt. Ostrzec jednak należy, że przy zawartości ponad

1,5% F

2

stop ma silną podatność na krystalizację. Za optimum uważa się zawartość

ok. 0,5% F

2

.

Z czynników fizycznych wpływ na szybkość tworzenia się krzemianów ma wilgotność

zestawu. Za najbardziej optymalne przyjmuje się ok. 4% wilgotności w zestawie.

Zestawy bardziej drobnoziarniste topią się szybciej, z uwagi na późniejsze trudności

w klarowaniu stopu stosowanie piasku o ziarnistości poniżej 0,1 mm uważa się za

niewskazane, z wyjątkiem przypadków specjalnych, jak np. topienie szkła E na włókno

szklane.

Stosowanie granulatów i brykietów jest korzystniejsze dla klarowania szkła niż dla

przyspieszenia tworzenia się krzemianów.

Rozwarstwianie się masy