„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Nina Maruszak

Stosowanie

tworzyw

sztucznych

i

materiałów

skóropodobnych 744[01].Z1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Małgorzata Korczak

inż. Jolanta Górska

Opracowanie redakcyjne:

mgr inż. Małgorzata Latek

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[01].Z1.03

„Stosowanie tworzyw sztucznych i materiałów skóropodobnych”, zawartego w modułowym

programie nauczania dla zawodu kaletnik 744[01].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

4

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Otrzymywanie,

właściwości

i

zastosowanie

tworzyw

sztucznych

w kaletnictwie

7

4.1.1 Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

16

4.1.4. Sprawdzian postępów

17

4.2. Otrzymywanie materiałów skóropodobnych

18

4.2.1. Materiał nauczania

18

4.2.2. Pytania sprawdzające

26

4.2.3. Ćwiczenia

26

4.2.4. Sprawdzian postępów

27

4.3. Właściwości i zastosowanie w kaletnictwie materiałów skóropodobnych

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

36

4.3.3. Ćwiczenia

36

4.3.4. Sprawdzian postępów

37

5.

Sprawdzian osiągnięć

38

6. Literatura

42

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik, będzie Ci pomocny w przyswajaniu wiedzy w zakresie stosowania tworzyw

sztucznych i materiałów skóropodobnych w produkcji kaletniczej.

W poradniku znajdziesz:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już opanowane, byś

mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie tego testu potwierdzi czy

opanowałeś materiał,

−

literaturę.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie czy dobrze wykonujesz daną czynność.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

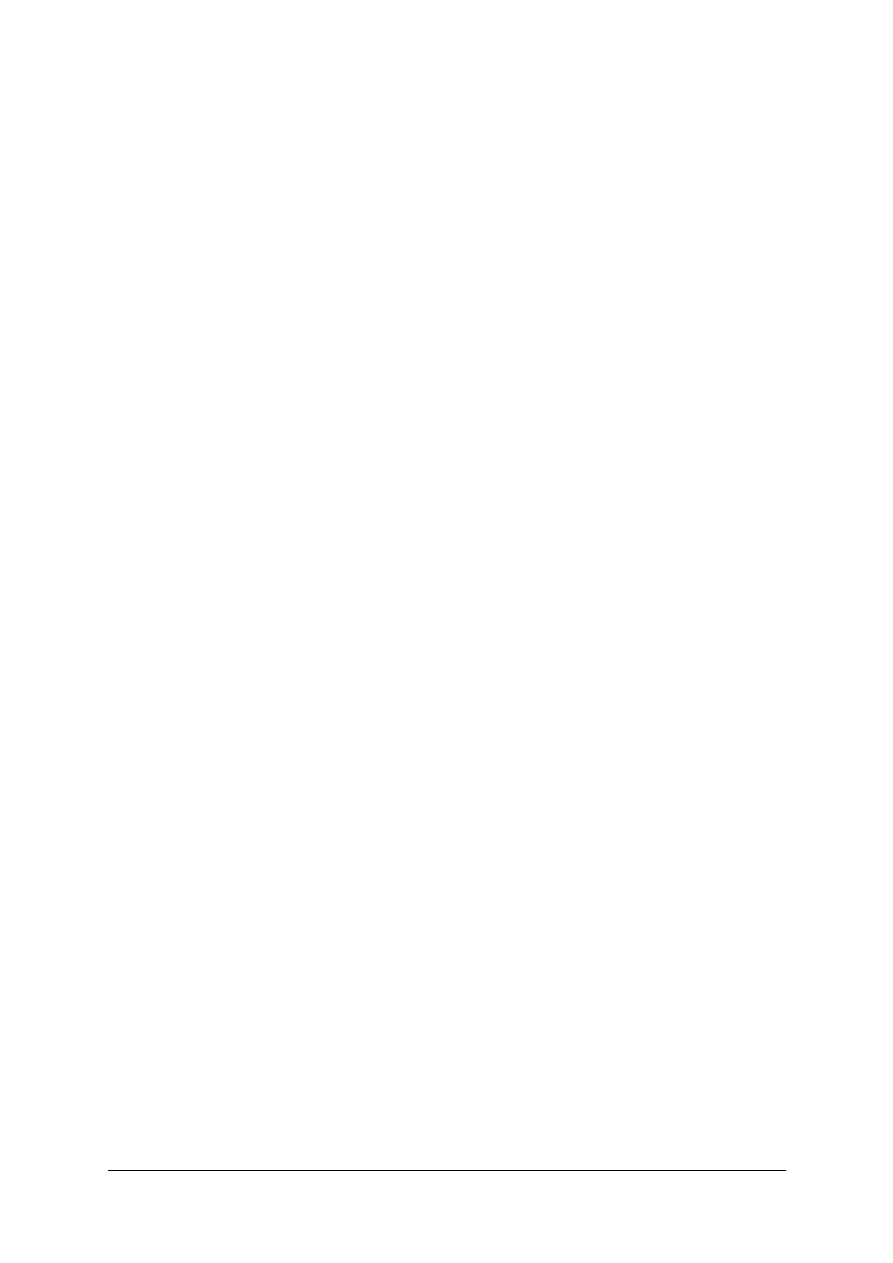

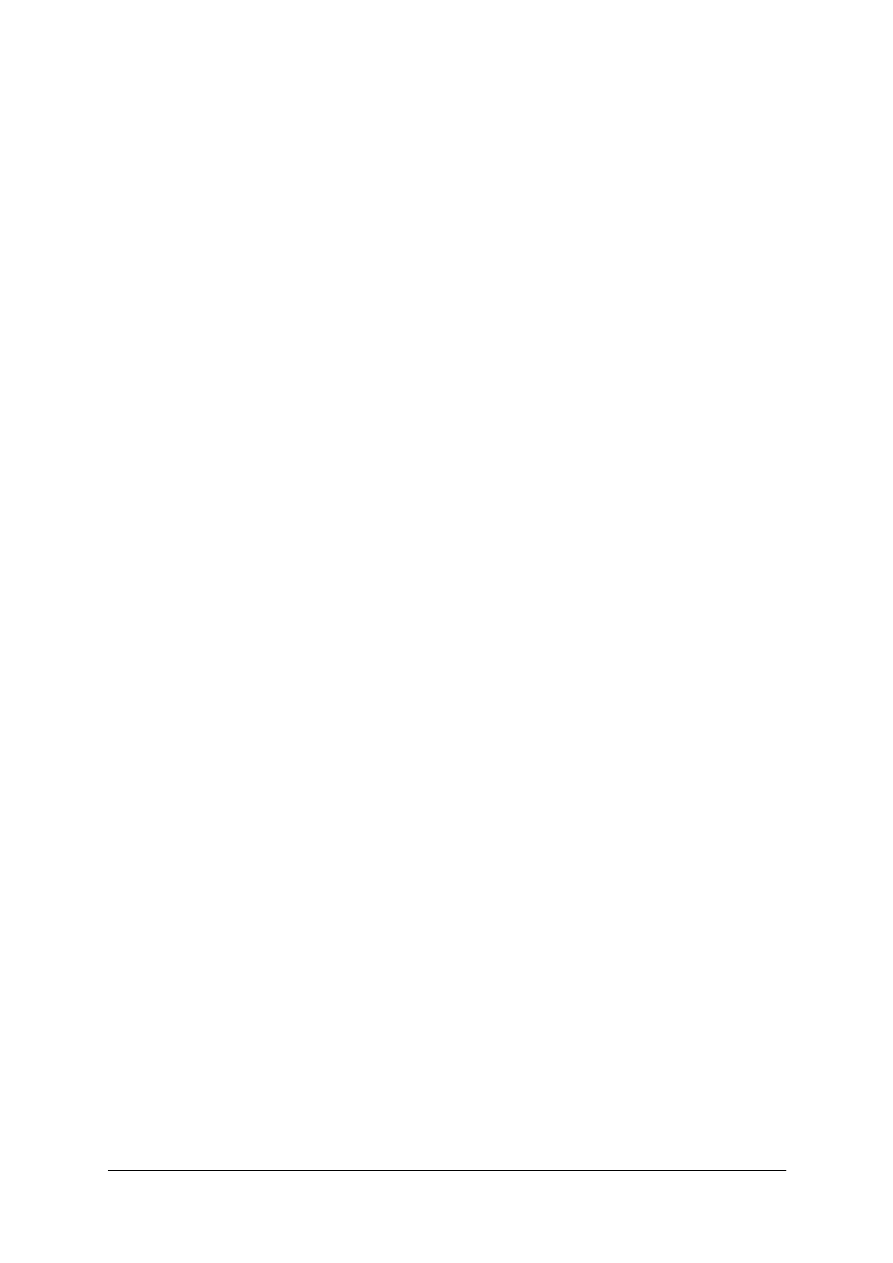

Schemat układu jednostek modułowych

744[01].Z1

Surowce i materiały

kaletnicze

744[01].Z1.02

Stosowanie surowców

i materiałów włókienniczych

744[01].Z1.03

Stosowanie tworzyw sztucznych

i materiałów skóropodobnych

744[01]. Z1.05

Ocenianie jakości surowców

i materiałów do produkcji wyrobów

kaletniczych

744[01].Z1.01

Stosowanie surowców

skórzanych i skór wyprawionych

744[01]. Z1.04

Stosowanie materiałów pomocniczych do

produkcji wyrobów kaletniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

wykorzystywać podstawowe prawa chemii i fizyki w procesach wytwarzania materiałów

podstawowych i pomocniczych,

–

posługiwać się dokumentacją technologiczną i techniczną stosowaną w procesach

wytwarzania wyrobów skórzanych,

–

stosować podstawowe badania organoleptyczne i oznaczenia laboratoryjne do określania

właściwości tworzyw skóropodobnych, tworzyw sztucznych,

–

posługiwać się przyrządami pomiarowymi,

–

organizować stanowisko pracy zgodnie z wymogami ergonomii,

–

korzystać z różnych źródeł informacji,

–

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

–

charakteryzować wyroby włókiennicze stosowane na podłoże tworzyw skóropodobnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić surowce i półprodukty do produkcji tworzyw skóropodobnych,

−

dokonać podziału tworzyw skóropodobnych ze względu na rodzaj podłoża, sposób

wytworzenia, rodzaj powłoki, właściwości fizyczne i przydatność,

−

scharakteryzować metody i techniki wytwarzania tworzyw skóropodobnych,

−

zbadać właściwości tworzyw skóropodobnych miękkich,

−

wyjaśnić pojęcia: tworzywa niehigieniczne i higieniczne,

−

określić przydatność tworzyw skóropodobnych w produkcji wyrobów kaletniczych,

−

scharakteryzować sposoby wykończania tworzyw skóropodobnych,

−

dokonać podziału tworzyw skóropodobnych na gatunki według określonych kryteriów,

−

określić warunki magazynowania tworzyw skóropodobnych,

−

rozróżnić rodzaje tworzyw sztucznych,

−

scharakteryzować chemiczną budowę tworzyw sztucznych,

−

dobrać surowce i półprodukty do produkcji tworzyw sztucznych,

−

scharakteryzować metody wytwarzania tworzyw sztucznych,

−

określić właściwości tworzyw sztucznych,

−

określić zalety i wady tworzyw sztucznych,

−

scharakteryzować wyroby z tworzyw sztucznych stosowane w kaletnictwie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATRIAŁ NAUCZANIA

4.1. Otrzymywanie,

właściwości

i

zastosowanie

tworzyw

sztucznych w kaletnictwie

4.1.1. Materiał nauczania

Metody otrzymywania tworzyw sztucznych

Tworzywa sztuczne to materiały wytworzone przez człowieka, oparte na polimerach

naturalnych lub syntetycznych. W skład tworzyw sztucznych oprócz polimerów wchodzą

różnego rodzaju dodatki nadające tworzywu określone własności.

Podstawowymi surowcami do produkcji tworzyw sztucznych są np.: węgiel, ropa

naftowa, tlen i azot z powietrza czy woda. Jednak procesy chemiczne przy ich otrzymywaniu

są bardzo skomplikowane i wymagają kosztownej aparatury.

Tworzywa sztuczne otrzymuje się w drodze reakcji chemicznych łączenia podstawowych

cząsteczek, często prostych związków zwanych monomerami, w układy wielocząsteczkowe

zwane polimerami. Reakcja taka nosi nazwę polimeryzacji. Podobną reakcją jest kondensacja,

podczas której cząsteczki proste łączą się przy jednoczesnym wydzielaniu produktów

ubocznych, tj. woda, amoniak itp.

Tworzywa sztuczne można również otrzymywać przez modyfikację różnych związków

naturalnych.

Chemia polimerów

Atomy węgla, z których składają się związki organiczne, są ze sobą powiązane

w pewnym porządku. Zbadanie tych układów oraz stwierdzenie, które atomy lub ich grupy

powtarzają się i w jaki sposób są ułożone, umożliwiło utworzenie takich samych układów

w syntezie chemicznej.

Pierwszym etapem otrzymywania tworzyw sztucznych jest uzyskanie podstawowej

cząsteczki, często prostego związku, które nazywa się monomerem. Łączenie tak uzyskanych

monomerów nazywa się polimeryzacją, a uzyskany produkt – polimerem.

Polimeryzacja jest, więc procesem wzajemnego połączenia pewnej liczby takich samych

cząsteczek z jednoczesnym utworzeniem związku, który ma taki sam skład elementarny jak

wyjściowy monomer. Masa cząsteczkowa polimeru jest wielokrotnością masy cząsteczkowej

monomeru.

Jeśli w reakcji polimeryzacji biorą udział dwa lub więcej monomery, to taka reakcja nosi

nazwę kopolimeryzacji (polimeryzacji mieszanej), a w nazwie uzyskanego produktu

uwzględnia się nazwę wszystkich monomerów biorących udział w reakcji np.: polimeryzacja

butadienu ze styrenem daje kauczuk butalienowo-sterynowy, natomiast polimeryzacja

akrylonitrylu, butadienu i styrenu daje polimer ABS.

Polimery otrzymywać możemy również w wyniku polikondensacji lub poliaddycji.

Polikondensacja jest procesem, podczas którego cząsteczki proste łączą się

z jednoczesnym wydzielaniem produktów ubocznych, tj. wody, chlorowodoru itp.

Polikondensacja jest reakcją stopniową, gdzie w czasie jej trwania następuje równomierny

wzrost cząsteczek. Proces polikondensacji można zatrzymać w każdym momencie otrzymując

produkty o różnej masie cząsteczkowej. Powoduje to otrzymanie żywic o różnych

właściwościach i zastosowaniach.

Do polimerów polikondensacyjnych należą poliestry, poliamidy, tj. jedne z bardzo

ważnych grup polimerów włóknotwórczych i konstrukcyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

W reakcji poliaddycji następuje łączenie się cząsteczek prostych bez wydzielania

produktów ubocznych, ale przykładem reakcji poliaddycji jest otrzymywanie poliuretanów.

W przebiegu reakcji występuje przemieszczenie atomu wodoru lub grup atomów.

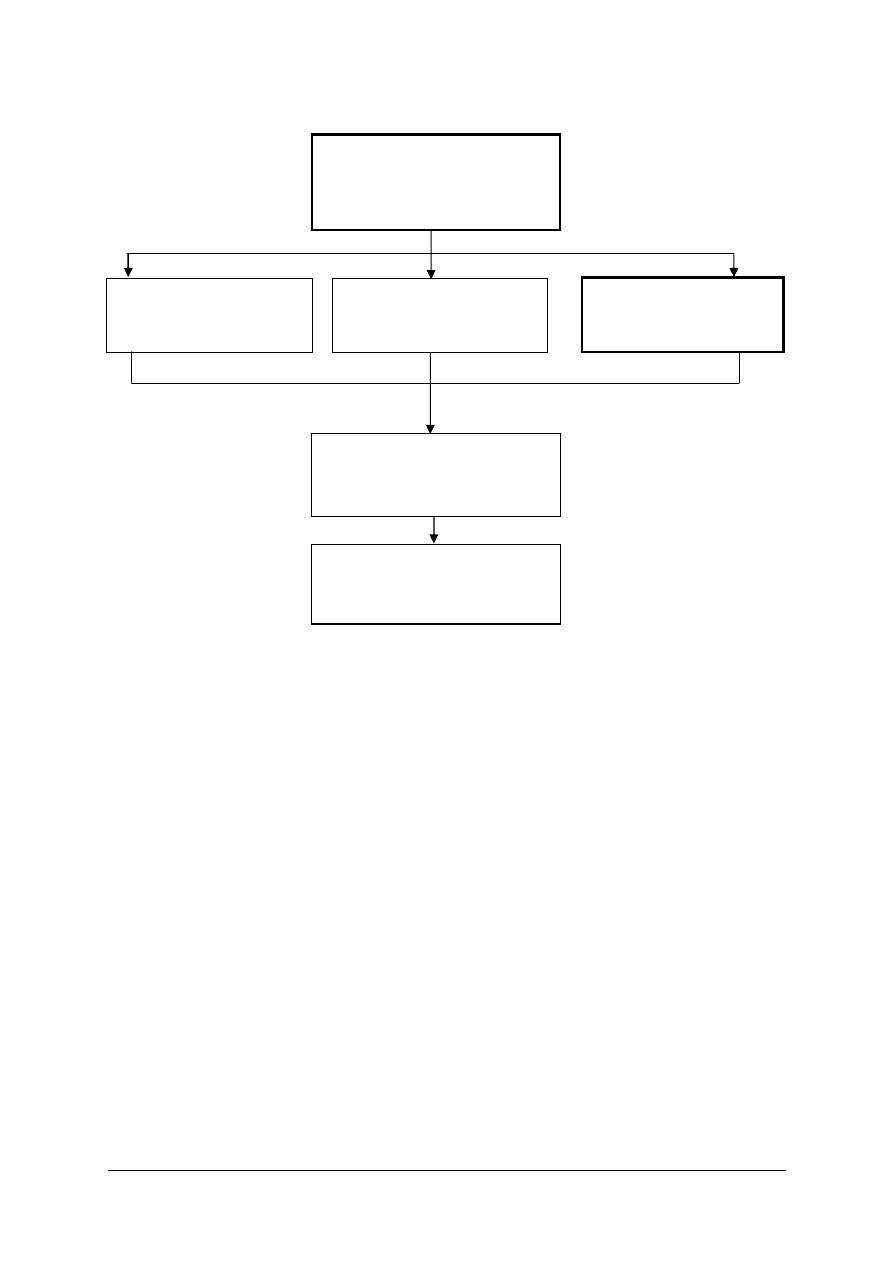

Polimery mogą mieć budowę liniową, usieciowaną lub rozgałęzioną.

Rys. 1. Struktura polimerów: a – polimer liniowy,

b – polimer rozgałęziony, c – polimer usieciowany [1, s.183].

Budowa zależy od liczby grup funkcyjnych biorących udział w reakcji polimeryzacji lub

polikondensacji.

Tworzywa sztuczne można też otrzymywać przez chemiczną przemianę surowca

naturalnego. Proces taki określa się jako modyfikację polimeru naturalnego.

W skład tworzyw sztucznych wchodzą polimer, napełniacze, plastyfikatory, stabilizatory

(fotostabilizatory, termostabilizatory, antyozonaty i dodatki zmniejszające palność),

antystatyki i barwniki.

Do podstawowych technik stosowanych w przetwórstwie tworzyw sztucznych zaliczamy:

1. wtłaczanie,

2. wtrysk,

3. prasowanie (tłoczne, przetłoczne, płytowe, niskociśnieniowe),

4. walcowanie i kalandrowanie,

5. odlewanie.

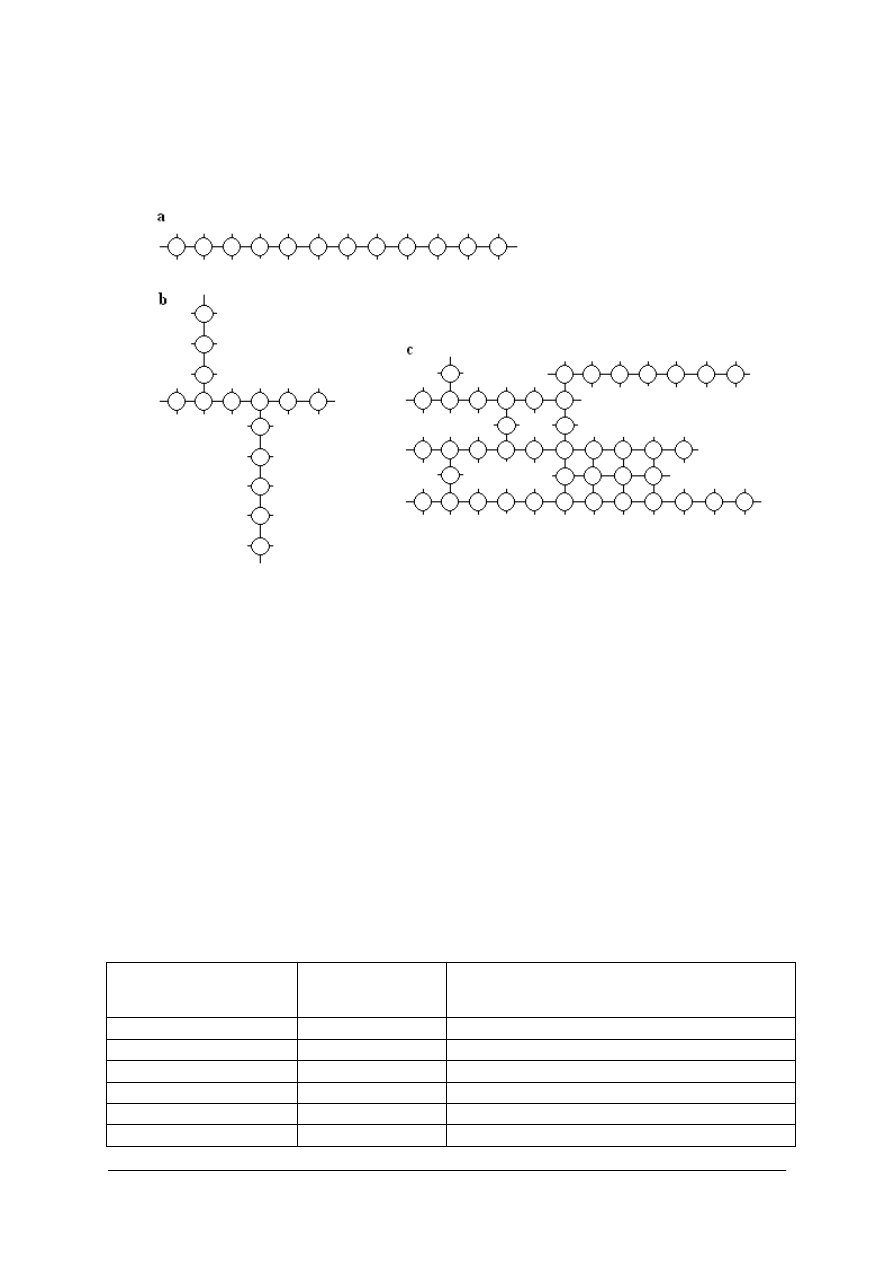

Podstawowe zastosowanie tworzyw sztucznych przedstawiono w tabeli poniżej.

Tworzywa termoplastyczne

Rodzaj tworzywa

Symbol

Zastosowanie

Polietylen

PE

kubki, butelki

Polistyren

PS

zabawki, pudełka na produkty sypkie

Polichlorek winylu

PCV

rury kanalizacyjne, wykładziny

Poliamid

PA

tkaniny, włókna

Polimetakrylan metylu

PMM

osłony świateł samochodowych

Octan celulozy

błony fotograficzne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Tworzywa termoutwardzalne

Rodzaj tworzywa

Nazwa handlowa

Zastosowanie

Fenoloplasty

bakelit

aparatura elektrotechniczna części maszyn

Aminoplasty

melolak

galanteria elektrotechniczna

Tworzywa chemoutwardzalne

Rodzaj tworzywa

Nazwa handlowa

Zastosowanie

Poliestry

elana

tkaniny, taśmy magnetofonowe

Żywice poliestrowe

polimel

kadłuby lodzi, szybowców, budownictwo

Żywice epoksydowe

epidian

kleje, urządzenia elektrotechniczne

Dziedzina tworzyw sztucznych jest niezmiernie bogata i przedstawia nieograniczone

możliwości rozwoju i zastosowania. Trafia do coraz szerszego zastosowania w różnych

gałęziach przemysłu zastępując często naturalne surowce.

Tak jest w przemyśle skórzanym, gdzie zastępuje skórę, a w kaletnictwie stwarza

olbrzymie możliwości w produkcji galanterii, tj. pasków, waliz, teczek, futerałów itp.

Rodzaje tworzyw sztucznych

Tworzywa sztuczne mogą być klasyfikowane na wiele sposobów. Do najczęściej

spotykanych metod klasyfikacji należy podział ze względu na główny składnik polimerowy

tworzywa, zastosowanie, właściwości, sposób otrzymywania polimeru itp.

Ze względu na główny składnik polimerowy, tworzywa sztuczne dzielimy na: polietylen,

polipropylen, polistyren, polichlorek winylu, poliamid, polimetakrylan metylu, politereftalan

etylenu i inne.

Ze względu na zastosowanie tworzywa sztuczne dzielimy na: konstrukcyjne, powłokowe,

athezyjne, włóknotwórcze i specjalne, jak wymieniacze jonowe czy polimery biomedyczne.

Ze względu na właściwości tworzywa sztuczne dzielimy na:

1. tworzywa termoplastyczne (termoplasty),

2. tworzywa utwardzalne (duroplasty):

−

termoutwardzalne,

−

chemoutwardzalne.

Ze względu na sposób otrzymywania polimeru tworzywa sztuczne dzielimy na:

1. polimeryzacyjne,

2. polikondensacyjne,

3. poliaddycyjne.

Ze względów ekologicznych trwają prace nad biologicznie rozkładającymi się

tworzywami sztucznymi, produkowanymi na bazie roślinnej lub zwierzęcej.

Właściwości tworzyw sztucznych

1. Tworzywa termoplastyczne

Tworzywa termoplastyczne miękną podczas ogrzewania i w tym stanie mogą być

kształtowane. Ochłodzenie powoduje ich twardnienie i zachowanie nadanego kształtu,

przy czym proces ten można przeprowadzać wielokrotnie.

2. Tworzywa termoutwardzalne

Tworzywa termoutwardzalne podczas ogrzewania początkowo miękną, lecz poddane

działaniu podwyższonej temperatury utwardzają się w sposób nieodwracalny. Oznacza

to, że ponowne ogrzanie nie spowoduje już zmiękczenia tworzywa, a proces

kształtowania może być przeprowadzony jednokrotnie.

3. Tworzywa chemoutwardzalne

Tworzywa chemoutwardzalne charakteryzują się podobnymi właściwościami, jak

tworzywa termoutwardzalne, z tą jednak różnicą, że proces twardnienia nie przebiega pod

wpływem podwyższonej temperatury,

lecz substancji chemicznych zwanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

utwardzaczami. I w tym przypadku jest to proces nieodwracalny i raz utwardzone

tworzywo nie może przejść w stan plastyczny.

Charakterystyka tworzyw sztucznych

Najczęściej stosowanymi tworzywami sztucznymi w wyrobach skórzanych są:

polichlorek winylu PCW, polioctan winylu POW, poliuretany PU, poliamidy PA, poliestry,

polimery akrylowe, fenoloplasty, aminoplasty czy kazeinit.

Polietylen PE otrzymuje się w wyniku reakcji polimeryzacji etylenu. Jest tworzywem

odpornym na działanie kwasów, zasad i roztworów soli, a nieodpornym na działanie silnych

utleniaczy i stężonych kwasów.

PE znalazł zastosowanie do wyrobu włókien, folii, opakowań i artykułów gospodarstwa

domowego. Stosuje się go również jako tworzywo powłokowe. Wyroby z PE mogą być

otrzymywane przez walcowanie, wytłaczanie, wtrysk czy obróbkę mechaniczną.

Polipropylen PP powstaje w wyniku polimeryzacji propylenu. Charakteryzuje się dużą

odpornością chemiczną. Nie wykazuje wrażliwości na działanie wody, roztworów mocnych

kwasów, zasad i soli nieorganicznych. Wyroby z termoplastycznego PP mogą być formowane

metodą wtrysku czy wytłaczania. PP znalazł zastosowanie jako tworzywo konstrukcyjne, do

produkcji folii czy włókien.

Polistyren PS otrzymuje się w wyniku wolnorodnikowej polimeryzacji styrenu. PS

można łatwo przetwarzać metodą wtrysku, wytłaczania czy prasowania. Wyroby odznaczają

się pięknym wyglądem, dobrymi właściwościami dielektrycznymi i optycznymi. PS można

barwić na wszystkie kolory. Wadą wyrobów z tego tworzywa jest niska udarność, którą

można poprawić przez modyfikację. PS jest doskonałym materiałem izolacyjnym.

Polichlorek winylu otrzymuje się w wyniku reakcji polimeryzacji chlorku winylu. PCW

jest polimerem termoplastycznym mającym postać białego lub jasnożółtego proszku,

niepalnym, bez zapachu i smaku. Jest odporny na działanie wody, kwasów, zasad, olejów

mineralnych i tlenu. PCW pęcznieje lub rozpuszcza się między innymi w estrach, ketonach

czy chlorowcopochodnych organicznych. Wyroby z nie zmiękczonego polichlorku winylu

mogą być otrzymywane metodami wytłaczania, wtrysku, spiekania i spawania.

Nie zmiękczony polichlorek winylu stosowany jest jako tworzywo konstrukcyjne, między

innymi do wytwarzania kształtek i rur kanalizacyjnych, pojemników i zbiorników i innych.

Zmiękczony PCW służy do wyrobu różnego rodzaju folii, powłok wykończalniczych

tworzyw skóropodobnych, elementów spodu obuwia i tym podobnych.

Polioctan winylu POW otrzymuje się w wyniku polimeryzacji octanu winylu. Polimery

o małej masie cząsteczkowej są miękkie i żywicowate, a o dużej twarde. Polioctan winylu

rozpuszcza się dobrze prawie we wszystkich rozpuszczalnikach organicznych, znalazł

zastosowanie jako składnik klejów, tworzyw powłokowych, apretur, lakierów czy mas

wiążących.

Poliuretany powstają w wyniku reakcji poliaddycji dwuizocyjanianów z alkoholami lub

innymi poliolami (związki zawierające ruchliwy wodór). Grupą funkcyjną izocyjanianów jest

–N=C=O, która reaguje z wszystkimi połączeniami mającymi ruchliwy wodór, najczęściej

grupami hydroksylowymi –OH i aminowymi –NH

2

. Powstawanie żywic poliuretanowych

oparte jest więc na reakcji między dwuizocyjanianami i związkami zawierającymi grupy

hydroksylowe.

Istotną właściwością izocyjanianów jest ich reakcja z wodą. Wydzielający się wtedy

dwutlenek węgla umożliwia uzyskanie polimeru o strukturze porowatej (pianka).

O właściwościach polimerów uretanowych decyduje rodzaj użytych polieteroli i poliestroli,

rodzaj izocyjanianów oraz stosunek ilościowy użytych składników, dzięki temu można

otrzymać produkty gąbczaste, miękkie i ciągliwe, elastyczne i twarde. Ogromne znaczenie

przetwórcze znalazły elastomery poliuretanowe zastępujące w wielu przypadkach kauczuki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

W zależności od sposobu wytwarzania elastomery poliuretanowe dzieli się na lane,

walcowane i termoplastyczne. Elastomery termoplastyczne przerabia się najczęściej metodą

wtrysku lub wytłaczania. Metodą wtrysku wytwarza się, np. podeszwy czy obcasy.

Poliuretany znalazły zastosowanie jako doskonałe powłoki ochronne do metali, drewna,

jako powłoki wodoszczelne do betonu, jako powłoki elastyczne do skóry, gumy i innych

tworzyw, jako powłoki uszczelniające tkaniny i papier, posiadają właściwości adhezyjne,

a nawet włóknotwórcze.

Poliamidy PA stanowią grupę termoplastycznych tworzy otrzymywanych na skalę

techniczną przez polikondensację dwumian alifatycznych z alifatycznymi kwasami

dwukarboksylowymi. Występuje wiele gatunków tworzyw poliamidowych różniących się nie

tylko właściwościami fizykomechanicznymi, lecz także zawartością składników dodatkowych

(stabilizatory, barwniki, napełniacze itp.). Poliamidy występują pod różnymi nazwami

handlowymi np. Nylon, Steelon, Grilon, Rilsan, Stilon, Polan, Kapron, Perlon. Poliamidy

mogą być przetwarzane metodą wtrysku, wytłaczania. Tworzywa te znalazły szerokie

zastosowanie do wyrobu włókien syntetycznych, kształtek technicznych, powłok tworzyw

skóropodobnych, impregnacji materiałów tkanych i nietkanych, klejów topliwych, folii,

obcasów obuwia damskiego, nici i wielu innych wyrobów.

Poliestry są tworzywami otrzymywanymi w reakcji polikondensacji wielofunkcyjnych

kwasów z alkoholami z wydzieleniem cząsteczek wody.

Żywice poliestrowe znalazły zastosowanie do otrzymywania włókien o nazwach

handlowych Elana, Torlen, Dacron, Tergal, Terylen itp., a także lakierów ochronnych

i izolacyjnych, klejów topliwych i innych wyrobów.

Polimery akrylowe otrzymuje się z odpowiednich monomerów, pochodnych kwasu

akrylowego. Tworzywa te mogą być miękkie, podobne do gumy, albo twarde jak szkło.

Żywice poliakrylowe znalazły zastosowanie jako kleje, impregnaty, zestawy do krycia

skór i tworzyw skóropodobnych.

Aminoplasty otrzymuje się z aldehydu mrówkowego oraz mocznika. Przez kształtowanie

w prasach można otrzymać przedmioty w kolorach pastelowych. Z aminoplastów wytwarza

się talerze, kubki i inny sprzęt nietłukący się. Podczas prowadzenia reakcji polikondensacji

wielofunkcyjnych związków aminowych z aldehydem mrówkowym, przy odpowiedniej

kontroli pH otrzymamy produkty, które mają zastosowanie jako kleje, spoiwa do tłoczyw lub

laminatów oraz środki impregnujące.

Fenoplasty są to tworzywa sztuczne otrzymywane przez polikondensację fenolu

i aldehydu mrówkowego. Znane są również pod nazwą tworzyw fenoloformaldehydowych

zwanych bakelitami.W wyniku syntezy żywicy w środowisku kwasowym otrzymujemy, tzw.

nowolaki służące do wytwarzania tłoczyw fenolowych czy lakierów, natomiast w środowisku

zasadowym otrzymuje się, tzw. rezole służące do impregnacji i powlekania oraz lane rezolany

stosowane w galanterii. Zarówno rezole, jak i nowolaki pod wpływem ogrzewania szybko

powiększają swoje cząsteczki i przechodzą w trudno rozpuszczalny i trudno topliwy rezitol,

a następnie całkowicie nierozpuszczalny i nietopliwy rezit.

Kazeinit to tworzywo modyfikowane zwane sztucznym rogiem otrzymywane w wyniku

działania aldehydu mrówkowego na kazeinę. Kazeinit jest podobny do rogu, lecz ma większy

połysk, jest twardszy, bardziej kruchy. Mięknie w wodzie i rozpuszcza się w kwasach

i zasadach. W czasie spalania wydziela woń przypalonego mleka. Wielką zaletą kazeinitu jest

możliwość otrzymywania go we wszystkich kolorach i kształtach oraz łatwość obróbki

mechanicznej. Można wykorzystać go w produkcji galanterii do produkcji np. rączek, ozdób

czy guzików.

Nitroceluloza powstaje w wyniku estryfikacji celulozy kwasem azotowym w obecności

kwasu siarkowego. W zależności od warunków prowadzenia procesu można otrzymać

nitrocelulozę o różnym stopniu podstawienia grupami azotanowymi. Polimer ten pod

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

względem chemicznym jest mieszaniną azotanów celulozy, a nazwa nitroceluloza jest nazwą

zwyczajową. Azotany celulozy mają duże zastosowanie w produkcji lakierów, mas

plastycznych, błon filmowych, bezdymnego prochu, jako pokrycia tkanin, skóry i innych

materiałów. Estry celulozy znalazły zastosowanie w produkcji mas plastycznych, błon,

lakierów, powłok kryjących odpornych na wodę i innych.

Właściwości tworzyw sztucznych

Tworzywa sztuczne posiadają szereg cech fizykomechanicznych, które ułatwiają ich

identyfikację, np.: barwa, przezroczystość, twardość, podatność na odkształcenia, gęstość,

zachowanie podczas zmian temperatury lub w płomieniu, rozpuszczalność w różnych

cieczach, widma spektroskopowe lub charakterystyczne reakcje.

W tym celu rozpoznania nieznanego tworzywa należy posłużyć się kluczem ujętym

w postaci opisowej lub odpowiednią tablicą.

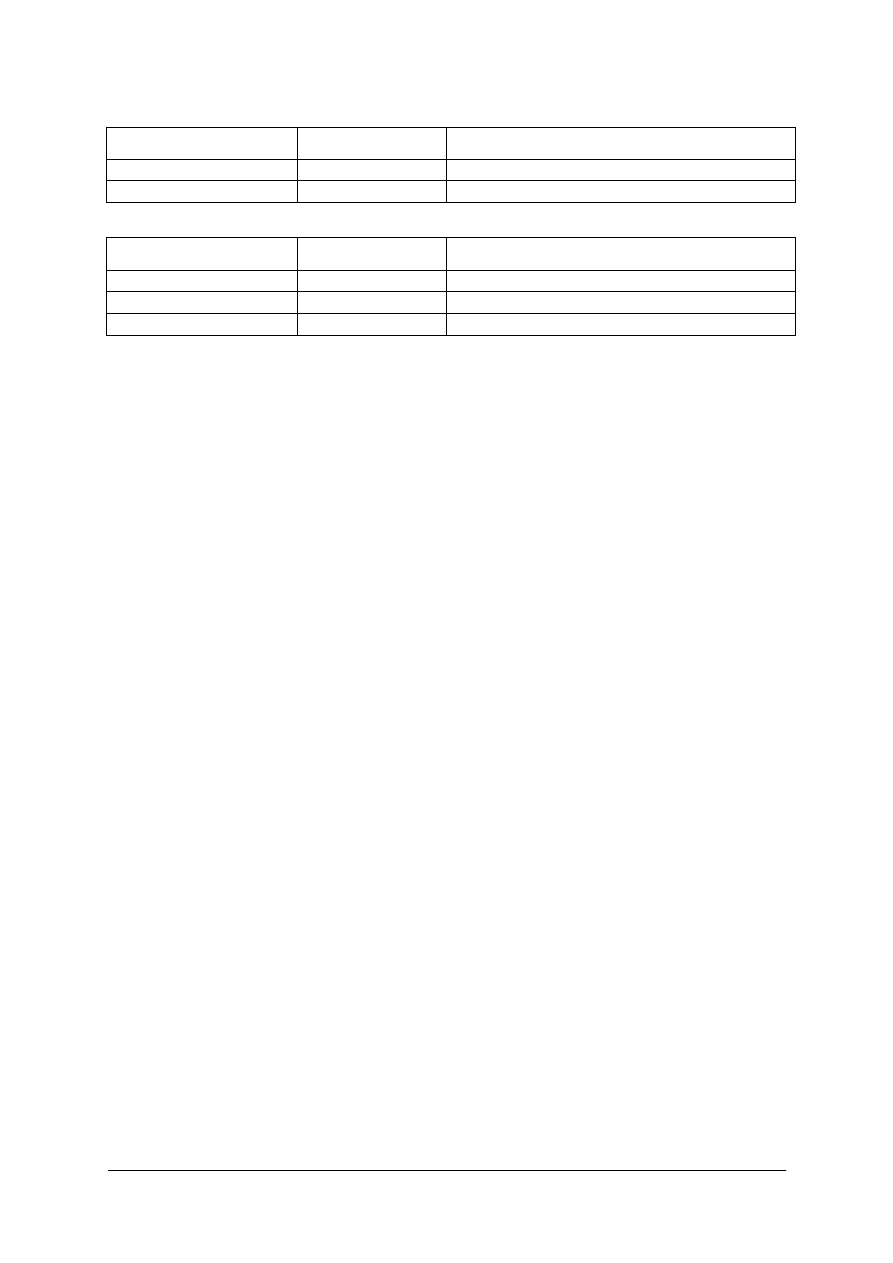

Tabela 1. Zachowanie się tworzyw sztucznych w czasie suchej destylacji.

Obserwacja ogrzewanej

próbki

Badanie wodnego roztworu destylatu

Zachowanie

się próbki

barwa przy

rozkładzie

odczyn

zapach

reakcja

rozpoznawcza

Rodzaj

tworzywa

sztucznego

Topi się

a następnie

ulega

rozkładowi

bez zmian

obojętny lub

słabo

zasadowy

fenolu i

formaldehydu

na fenol

fenoplasty

Ulega

rozkładowi,

pęczniejąc,

pęka przy

rozkładzie

bez zmian

obojętny lub

słabo

zasadowy

fenolu i

formaldehydu

na fenol

wyroby

utwardzane

z fenoplastu

Topi się,

a następnie

ulega

rozkładowi

ciemnieje

zasadowy

amoniaku

i amin

na amoniak

aminoplasty

Topi się

i ulega

rozkładowi

bez zmian

obojętny

słaby gumy

—

poliizobutylen

Topi się

i ulega

rozkładowi

żółknie lub

brązowieje

obojętny

słodkawy

—

polistyren

Ulega

rozkładowi

ciemnobrązowy silnie

kwasowy

kwasu solnego na chlorek

polichlorek

winylu

Topi się

brązowieje

kwasowy

kwasu

octowego

na kwas

octowy

polioctan winylu

Rozkłada się

burzliwie,

pryska

bez zmian

obojętny

owocowy

—

polimetakrylany

Gwałtowny

rozkład

czasem czarne

dymy

silnie

kwasowy

tlenów azotu

i kamfory

na azotany

celuloid

Topi się,

następnie

zwęgla

czarna

zwęglona

obojętny

spalonego

papieru

—

etyloceluloza

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Topi się

i ulega

rozkładowi

czarna

kwasowy

kwasu

octowego

i palonego

papieru

na kwas

octowy

octan celulozy

Ulega

rozkładowi

i zwęgleniu

czarna

zwęglona

zasadowy

spalonego

rogu

—

galalit

Topi się dość

trudno,

następnie

ulega

rozkładowi

przeważnie bez

zmian

zasadowy

spalonego

rogu

—

poliamidy

Najczęściej identyfikacja próbki tworzywa opiera się na wyglądzie zewnętrznym próbki

i obserwacjach organoleptycznych, na zachowaniu podczas ogrzewania bez dostępu

powietrza, podczas kontaktu z płomieniem oraz na działaniu na tworzywo rozpuszczalnikami

i niektórymi stężonymi odczynnikami chemicznymi, np.: 30% H

2

SO

4

, 20% NaOH i innymi.

Przy stwierdzeniu przydatności tworzywa sztucznego wymagane jest przeprowadzenie

szeregu badań własności fizycznych i fizykomechanicznych, takich jak: ciężar właściwy,

gęstość, wilgotność, chłonność wody, twardość, elastyczność, wytrzymałość na rozciąganie,

wytrzymałość podczas ściskania, zginania, rozdzierania, udarowa, odporność na ścieranie,

zmęczenie przy wielokrotnym zginaniu i inne.

Ciężar właściwy jest to stosunek ciężaru badanej próbki do jej objętości. Tworzywa

sztuczne z reguły cechuje mały ciężar właściwy.

Oznaczanie chłonności wody polega na określeniu stosunku ciężaru wody pochłoniętej

przez próbkę do ciężaru tej próbki w stanie suchym. Poliamidy, pochodne celulozy oraz

polimetakrylany są najbardziej wrażliwe na działanie wody. Nasiąkliwość zależy od składu,

postaci i powierzchni tworzywa, a pochłonięta woda powoduje spęcznienie materiału i może

mieć wpływ na zmiany właściwości wytrzymałościowych i elektrycznych tworzywa.

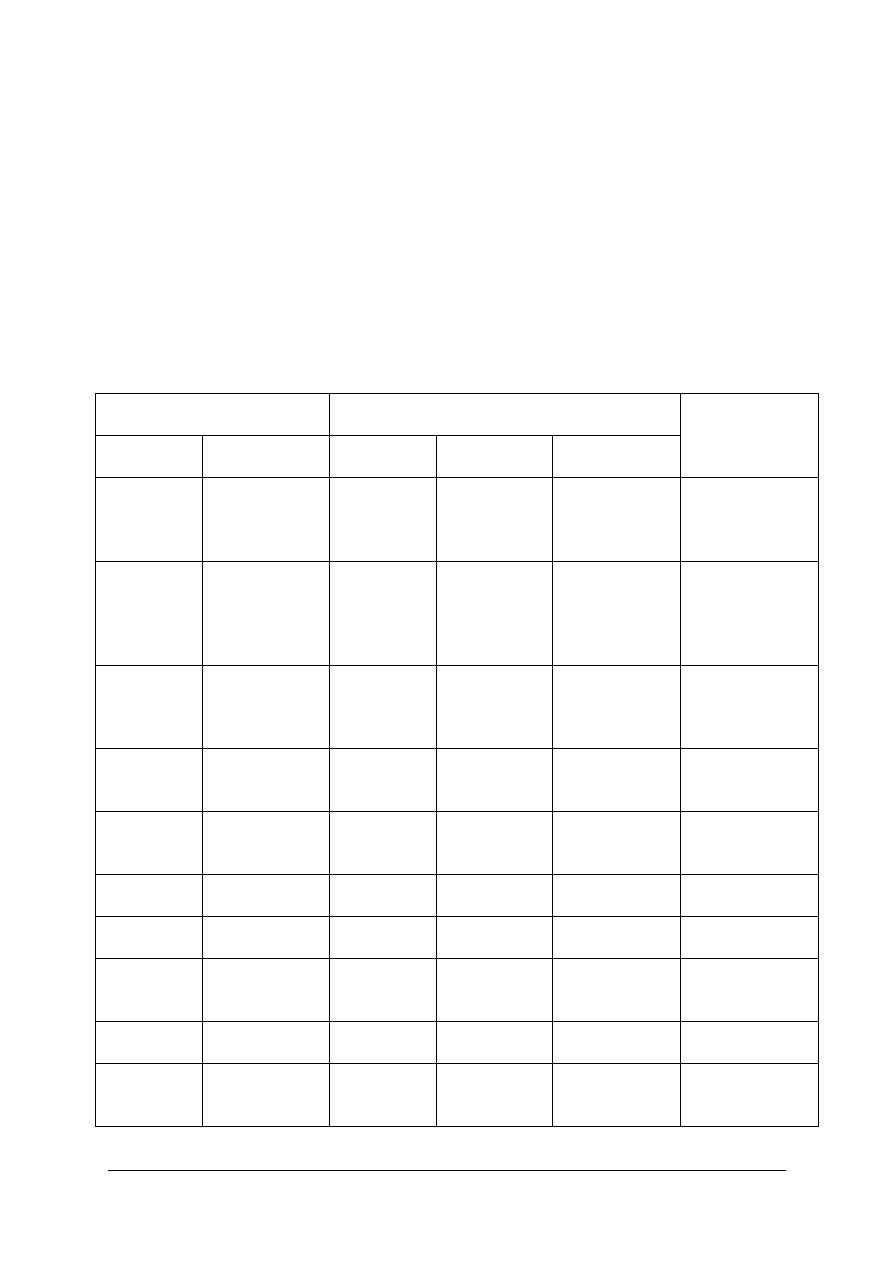

Wytrzymałość na zginanie jest to wielkość naprężenia zginającego powodującego

złamanie próbki. Oznacza się je doprowadzając do zniszczenia próbki w aparacie do badań

wytrzymałości. Przygotowaną próbkę układa się na podporach i naciska pozwalając na ciągłe,

równomierne zwiększanie nacisku aż do zniszczenia próbki, odnotowując wielkość

obciążenia zginającego.

Rys.2. Próba zginania beleczki leżącej na podporach: l

r

– rozstaw podpór h – grubość próbki [6, s. 254].

Wytrzymałość na rozciąganie określa wielkość siły rozciągającej, która powoduje

rozerwanie próbki. Badanie przeprowadza się za pomocą zrywarki. Stosunek siły niszczącej

do powierzchni przekroju pierwotnego próbki nazywa się wytrzymałością doraźną i wyraża

się w N/m

2

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

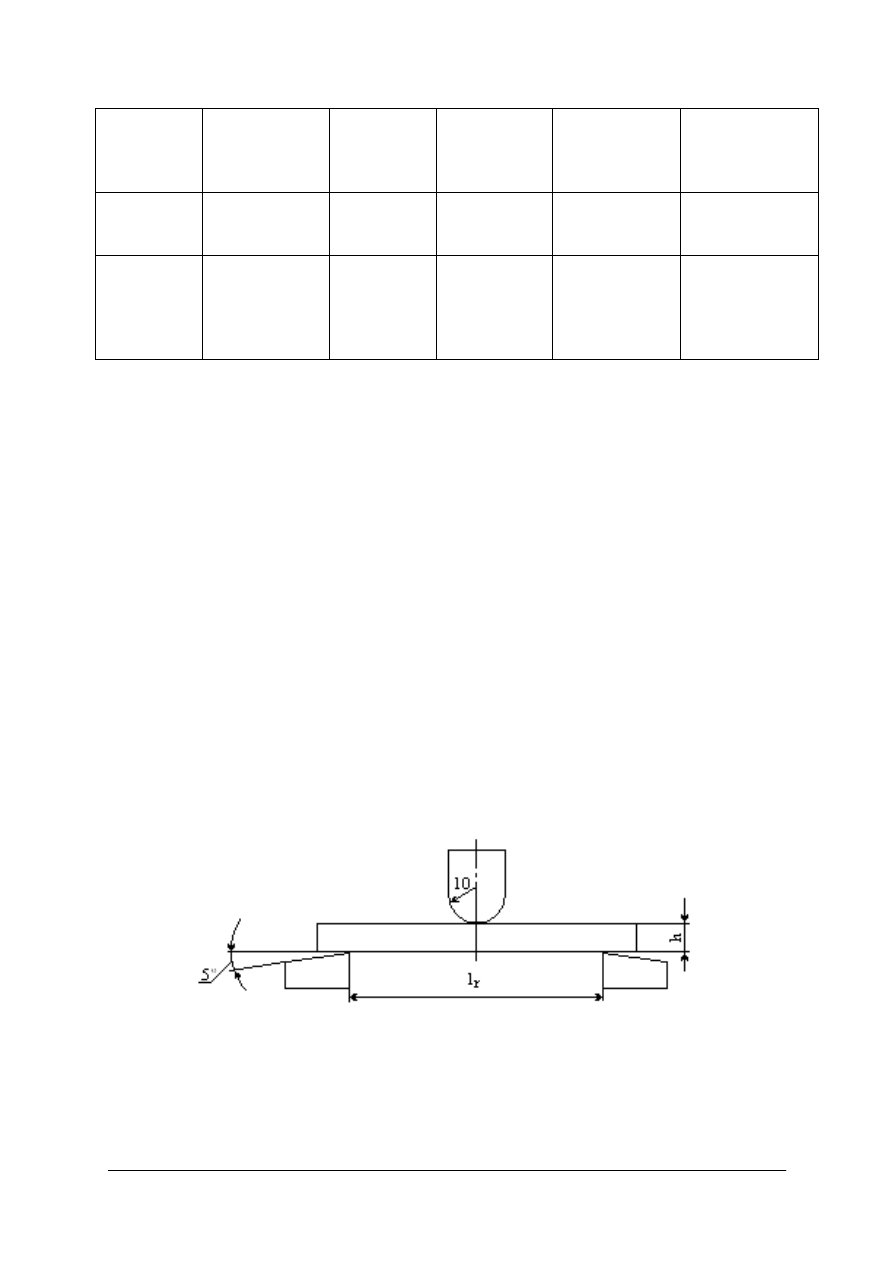

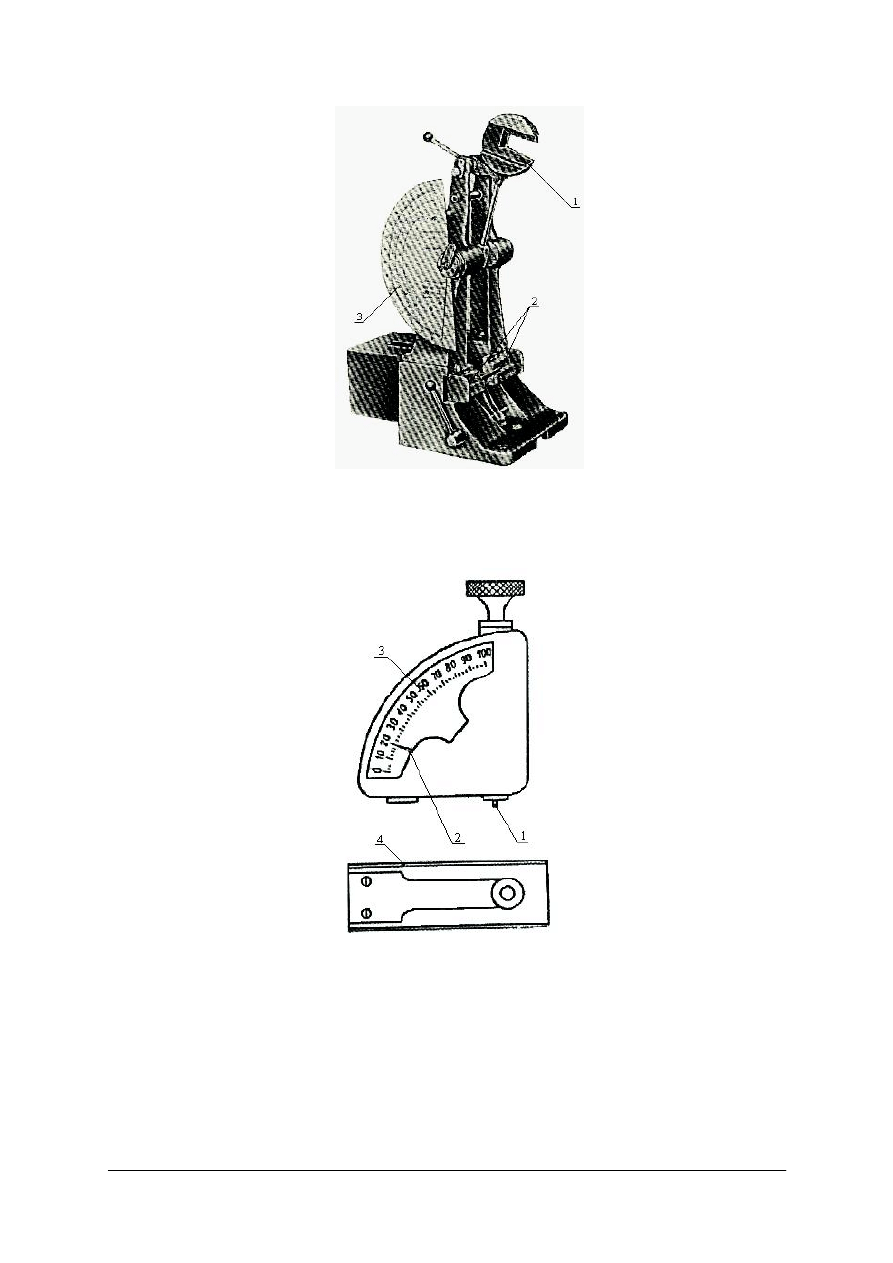

Rys. 3. Schemat maszyny wytrzymałościowej RMI–60: 1- obudowa, 2, 23 – zaciski, 3 - wyłączniki końcowe,

4 – rozrusznik magnetyczny, 5 –- łańcuch, 6, 7 – pedały, 8 – wskaźnik szybkości, 9 – reduktor,

10 – silnik elektryczny, 11 – przekładnia pasowo-klinowa, 12 – linijka, 13 – mechanizm do podawania papieru,

14 – karetka, 15 – osłona, 16 – tarcza, 17 – strzałka, 18 – wahadło, 19 – dźwignia,

20 – tłumik olejowy, 21 – obciążenie zmienne, 22 – skala łukowa [5, s.157].

Wytrzymałość na ściskanie jest to stosunek siły ściskającej, powodującej pęknięcie

przekroju lub określone odkształcenie próbki, do początkowej powierzchni przekroju próbki.

Oznaczenie przeprowadza się na maszynie wytrzymałościowej o stałym wzroście prędkości

obciążenia. Przy braku objawów uszkodzenia próbki za siłę niszczącą przyjmuje się nacisk

powodujący 50% odkształcenia.

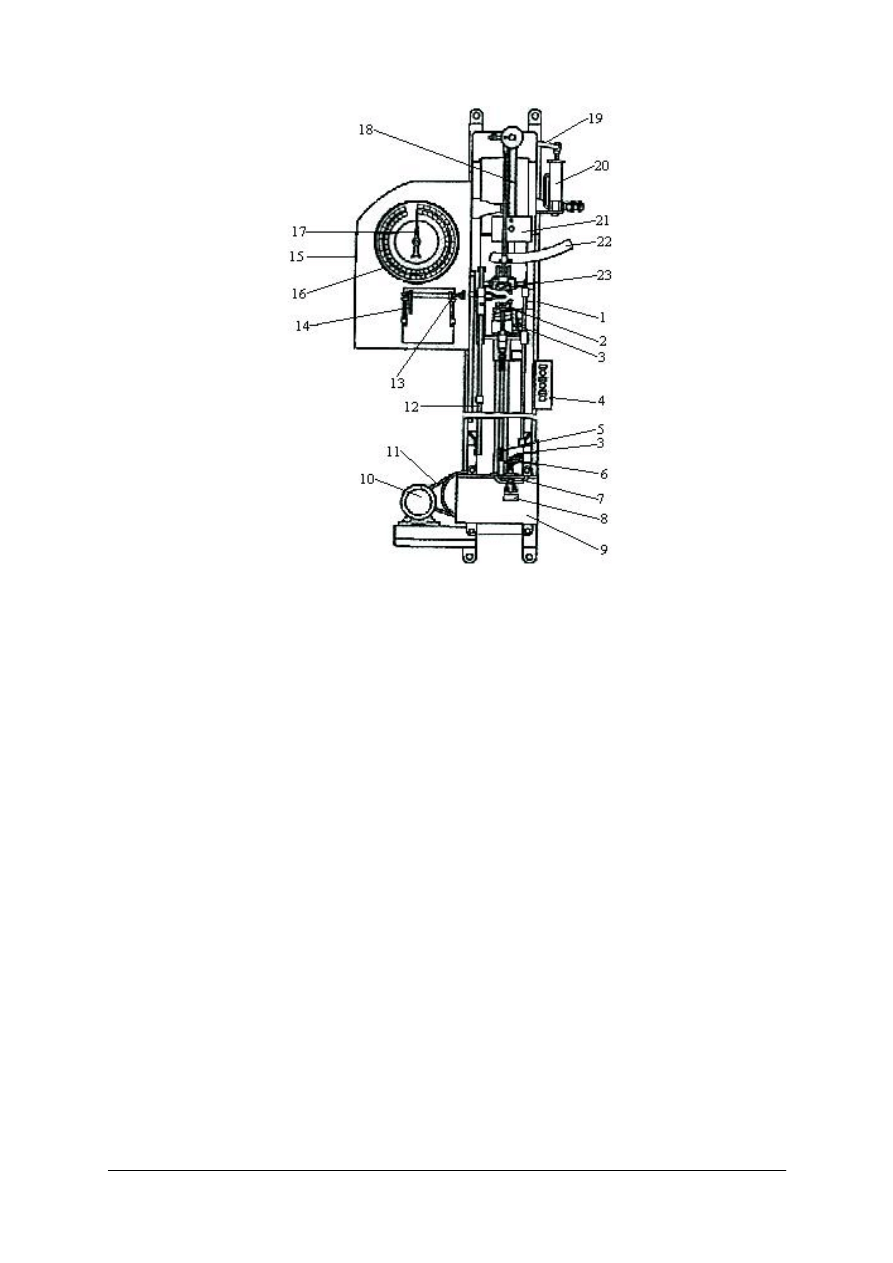

Udarność jest to stosunek pracy użytej na dynamiczne złamanie próbki do przekroju

poprzecznego tej próbki w miejscu złamania. Badanie to dotyczy tworzyw sztucznych

sztywnych i polega na zastosowaniu do łamania próbek wahadłowego młota Charpy’ego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys.4. Młot udarowy Charpy’ego: 1 – wahadło, 2 – podpory, 3 – skala [6, s. 257].

Twardość jest to wielkość oporu na jaki napotyka inne ciało przenikające w głąb

tworzywa. W badaną próbkę wciska się stalową kulkę o średnicy 0,5 mm pod działaniem

obciążenia podstawowego.

Rys.5. Twardościomierz Shore’a A: 1 – iglica, 2 – wskazówka, 3 – skala, 4 – sprawdzian [5, str. 139].

Do oznaczenia twardości można zastosować metodę np. Shore’a A. Próbki w tej metodzie

powinny mieć grubość minimum 5 mm oraz taką wielkość, by można było wykonać, co

najmniej 3 oznaczenia w miejscach odległych od siebie, co najmniej 10 mm i tyle od

zewnętrznej krawędzi. W próbkę wciska się za pomocą dźwigni iglicę, zwalnia nacisk i po

15 sekundach od chwili usunięcia nacisku odczytuje bezpośrednio wynik na tarczy przyrządu.

Wynikiem jest średnia arytmetyczna oznaczeń, co najmniej 3 próbek z tego samego

materiału, przy czym na każdej z nich dokonuje się, co najmniej 3 oznaczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Zastosowanie tworzyw sztucznych w kaletnictwie

Wycięte i wykrojone części składowe np. z folii z tworzyw termoplastycznych, są

łączone najczęściej w gotowy wyrób kaletniczy metoda zgrzewania pojemnościowego.

Tworzywa termoplastyczne są to tworzywa sztuczne, które pod wpływem temperatury

miękną i przechodzą w stan plastyczny. Po ostudzeniu właściwości plastyczne znikają,

a tworzywo powraca do stanu pierwotnego.

Do najważniejszych tworzyw termoplastycznych stosowanych w kaletnictwie zaliczamy:

miękki polichlorek winylu (PCW) i twardy zwany winidurem, polistyren, polimetakrylan,

poliamid i polietylen.

Najszersze zastosowanie w kaletnictwie ma kalandrowana folia z polichlorku winylu,

która otrzymywana jest przez mieszanie sproszkowanego polichlorku winylu ze

zmiękczaczami, wypełniaczami i pigmentami. Odbywa się ten proces w specjalnej mieszarce,

a następnie masa jest walcowana w kalandrach w temperaturze 140–170º.

Folie kalandrowane w kaletnictwie stosowane są do wyrobów tańszych torebek

damskich, puderniczek, okładek na książki i zeszyty, wszelkiego rodzaju pokrowców, etui itp.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Wymień podstawowe surowce do produkcji tworzyw sztucznych?

2. Co to jest monomer?

3. Co to jest polimer?

4. Wymień produkty uboczne polikondensacji?

5. Jaką budowę mogą mieć polimery?

6. Jak dzielą się tworzywa sztuczne ze względu na właściwości?

7. Jakie tworzywa sztuczne stosowane są najczęściej w kaletnictwie?

8. Scharakteryzuj polipropylen?

9. Jak otrzymujemy kalandrowaną folię z polichlorku winylu?

10. Co to jest udarność?

11. Co to jest twardość?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj i nazwij budowę polimerów przedstawionych na planszy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy,

3) przeanalizować budowę polimerów,

4) nazwać budowę polimerów z planszy,

5) zapisać w zeszycie wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

plansza z przedstawionymi polimerami,

−

przybory do pisania,

−

zeszyt,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Ćwiczenie 2

Rozpoznaj z przedstawionych wyrobów rodzaj tworzywa sztucznego: polietylen,

polichlorek winylu, bakelit.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy,

3) dokonać oględzin przygotowanych wyrobów,

4) rozpoznać i nazwać tworzywa sztuczne,

5) zapisać wyniki w zeszycie.

Wyposażenie stanowiska pracy:

−

stół do rozłożenia tworzyw sztucznych,

−

próbki tworzyw sztucznych,

−

przybory do pisania,

−

zeszyt,

−

literatura z rozdziału 6.

Ćwiczenie 3

Przeprowadź z wybranych przez nauczyciela próbek tworzyw sztucznych test na

twardość materiału.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy,

3) przeprowadzić test,

4) wyniki zaprezentować na forum klasy,

5) wnioski zapisać w zeszycie.

Wyposażenie stanowiska pracy:

−

próbki tworzyw sztucznych,

−

twardościomierz

−

przybory do pisania,

−

zeszyt,

−

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić pojęcia monomer i polimer?

2) wymienić podstawowe techniki stosowane w przetwórstwie tworzyw

sztucznych?

3) wymienić najczęściej stosowane metody klasyfikacji tworzyw

sztucznych?

4) podać

różnicę

miedzy

tworzywem

termoutwardzalnym,

a chemoutwardzalnym?

5) podać z czego otrzymuje się polietylen?

6) podać zalety polipropylenu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Otrzymywanie materiałów skóropodobnych

4.2.1. Materiał nauczania

W ostatnim okresie, dzięki ogromnemu postępowi chemii powstała możliwość

otrzymywania wielu tworzyw skóropodobnych, które są zbliżone do skóry naturalnej

i wyglądem i niektórymi właściwościami fizycznymi.

Podział tych tworzyw można przeprowadzić w zależności od:

−

podłoża: bez podłoża, z podłożem, włókniste i specjalne,

−

sposobu wytwarzania: powlekane, laminowane, napawane, moczone czy kombinowane,

−

przeznaczenia: obuwiowe, obiciowe, odzieżowe i specjalne,

−

rodzaju powłoki: polichlorek winylu (PCW), poliuretany (PU),żywice poliamidowe (PA)

i żywice poliakrylowe.

Podział tworzyw skóropodobnych w zależności od właściwości i struktury można

przedstawić następująco:

1. Tworzywa skóropodobne niehigieniczne z polimerów praktycznie niesorbujących wilgoci

- namiastki skóry naturalnej z powłoką litą lub spienioną.

2. Tworzywa skóropodobne poromeryczne, higieniczne – zamienniki skór naturalnych

z mikroporami w postaci otwartych kanalików.

Grupą drugą są TSP poromeryczne, które na podstawie oceny organoleptycznej nie

różnią się od skór naturalnych oraz wykazują mniejszą lub większą zdolność przepuszczania

pary wodnej i powietrza.

Miękkie tworzywa skóropodobne to materiał o podłożu włóknistym, na który naniesiono

jedną lub więcej warstw tworzywa powłokowego. Warstwy kryjące mogą być lite,

mikroporowate, o komórkach otwartych lub zamkniętych. Liczba i kolejność naniesionych

warstw jest różna w zależności od technologii produkcji i przeznaczenia. Uproszczony

schemat TSP pod względem technologicznym przedstawiony jest na rysunku 6.

Lita

Lita/Mikroporowata

Tkane

Tkanina/Włóknina

Mikroskopowa

Mikroporowata/Lita

Nietkane

Tkanina/Filc

Porowata/Lita

Dziane

Lita/Porowata

Rys. 6. Tworzywa skóropodobne [5, s. 214].

Tworzywa

skóropodobne TSP

Wielowarstwowe

Jednowarstwowe

Podłoże z włókniny

napawane

napawane

tworzywem kolagenem

Warstwa

tworzywa

Podłoże

włókniste

Folie

z tworzyw

sztucznych

Pojedyncza

Podwójna

Pojedyncze

Podwójne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Surowce do wytwarzania tworzyw skóropodobnych

Do wytwarzania powłoki tworzywa skóropodobnego stosuje się różne rodzaje mieszanek

polimerów jako wodne emulsje lub roztwory w rozpuszczalnikach organicznych albo też jako

mieszaniny polimerów z dodatkiem zmiękczaczy. Polimer, zwany środkiem wiążącym, jest

podstawowym składnikiem do wytworzenia powłoki, natomiast inne dodatki nadają jej

odpowiednie właściwości, utrwalają procesy wytwarzania itp.

Podstawowymi

polimerami

stosowanymi

do

wytwarzania

powłok tworzywa

skóropodobnego są poliuretany oraz zmiękczony polichlorek winylu. W mniejszym stopniu

stosuje się poliamidy i żywice poliakrylowe.

Wyżej wymienione polimery zostały omówione w rozdziale 4.1 niniejszego poradnika.

Żaden z podstawowych polimerów nie nadaje się do użycia bez dodania środków

pomocniczych tj. środki barwiące, zmiękczacze, stabilizatory, wypełniacze czy innych

dodatków takich jak środki bakteriobójcze utrudniające palenie, antystatyki czy zapachowe.

Zmiękczacze są to ciekłe lub stałe związki organiczne, które oddziaływują fizycznie na

substancje wielkocząsteczkowe nadając uzyskanym produktom plastyczność i miękkość oraz

podwyższają odporność na niskie temperatury. Największą i najczęściej stosowaną grupą

plastyfikatorów są estry, a wśród nich ftalany i fosforany.

Wypełniacze stosowane są w małych ilościach, przeważnie wchodzą w skład warstwy

środkowej powłoki tworzywa z polichlorku winylu. Wypełniaczami mogą być kaolin, kreda,

czy sproszkowane związki wapnia.

Stabilizatory są związkami chemicznymi opóźniającymi procesy starzenia tworzywa,

a tym samym zwiększają trwałość wyrobu. Do grupy stabilizatorów zaliczamy:

antyutleniacze, antyozonanty, fotostabilizatory, stabilizatory cieplne i dezaktywatory cieplne.

Środki barwiące to substancje nadające tworzywu określoną barwę, do nich można

zaliczyć pigmenty organiczne i nieorganiczne, które nie wchodzą w reakcje chemiczne

z polimerami i nie rozpuszczają się w nich oraz barwniki będące związkami organicznymi

rozpuszczającymi się w polimerze lub wchodzącymi z nim w reakcje.

Środki porotwórcze dodawane są do tworzyw sztucznych w celu otrzymania materiałów

porowatych. Są to organiczne lub nieorganiczne substancje, które pod wpływem ciepła

ulegają rozkładowi z wydzielaniem gazów. Do poroforów nieorganicznych należą, np.:

wodorowęglan sodowy, węglan i wodorowęglan amonowy, natomiast porofory organiczne, to

związki nitrozowe, azowe i inne.

Środki utrudniające palenie stosowane są w celu zmniejszenia palności tworzyw przez

zastosowanie określonych zmiękczaczy, np. fosforanu trójkrezylowego lub chloroparafiny,

bądź też przez zastosowanie określonych wypełniaczy, jak np. tlenki lub sole antymonu.

Jako środki pomocnicze mogą być również stosowane środki zapachowe dodawane

szczególnie do mieszanek PCW w celu nadania tworzywu określonego zapach lub

zatuszowania nieprzyjemnego zapachu niektórych składników mieszanki, np. zmiękczaczy.

Materiały do wytwarzania podłoża tworzyw

Ponieważ tworzywa skóropodobne bez podłoża mają małą wytrzymałość na rozciąganie

i nadmierną ciągliwość, stąd zastosowanie ich w kaletnictwie jest ograniczone. Dlatego

stosuje się tworzywa skóropodobne z podłożem, którym może być tkanina, dzianina,

włóknina czy nawet papier. Podłoże wpływa, zatem na polepszenie wskaźników

wytrzymałościowych, na zachowanie stateczności wymiarów i uproszczenie przetwórstwa.

W zależności od przeznaczenia tworzywa skóropodobnego na podłoże stosuje się tkaniny

o splotach płóciennych, atłasowych i skośnych.

Przędze do produkcji tkanin stosowanych na podłoża tworzyw skóropodobnych

wytwarza się z włókien bawełnianych, z mieszanin włókien bawełnianych i wiskozowych lub

tylko wiskozowych. Dobór rodzaju włókna zależy od tworzywa skóropodobnego. Tkaniny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

przeznaczone na podłoże są poddawane specjalnej obróbce, tj. wyrównaniu powierzchni,

strzyżeniu, opalaniu, bieleniu czy prasowaniu.

Dla zapewnienia tworzywom skóropodobnym większej ciągliwości i sprężystości

wprowadzono na podłoża dzianiny. Są one stosowane w tworzywach skóropodobnych

odzieżowych, galanteryjnych rękawiczkowych i do celów tapicerskich.

Coraz większe zastosowanie do produkcji tworzyw skóropodobnych poromerycznych

mają włókniny. Podstawowym surowcem do wytwarzania podłoża włókninowego są włókna

naturalne lub chemiczne, albo mieszanki tych włókien. Z grupy włókien chemicznych stosuje

się włókna poliamidowe, poliestrowe, poliakrylonitrylowe i inne z grupy kopolimerów.

Dla otrzymania wyrobu o dobrych właściwościach nadają się przede wszystkim włókna

kurczliwe, które kurczą się pod wpływem temperatury lub obróbki chemicznej. Prowadzi to

do zagęszczenia struktury włókniny.

Produkcję i właściwości tkanin, dzianin i włóknin poznałeś podczas realizacji jednostki Z1.02

„Stosowanie surowców i materiałów włókienniczych”.

Wytwarzanie tworzyw skóropodobnych

Tworzywa skóropodobne warstwowe otrzymuje się przez nasycanie lub powlekanie

tkanin lub materiałów włókienniczych nietkanych tworzywami sztucznymi. Tworzywa

wielowarstwowe są często stosowane w obuwnictwie, jednowarstwowe zaś, nasycone lub

w postaci folii wykorzystywane są w kaletnictwie i do celów obiciowo-tapicerskich.

1. Powlekanie

Powlekanie jest jednym z podstawowych sposobów produkcji TSP. Operacja ta

stosowana do tkanin i włóknin różnymi żywicami może być przeprowadzana jednostronnie

lub dwustronnie metodą bezpośrednią lub pośrednią. Powlekanie przeprowadza się

warstwowo, stosując dla każdej warstwy pasty o różnym składzie. Rozróżnia się trzy główne

warstwy: podkładową, środkową i powierzchniową.

Warstwę podkładową nanosi się bezpośrednio na podłoże tak, by możliwie najgłębiej

wniknęła w podłoże w celu zakotwiczenia się i trwałego połączenia.

Warstwa środkowa znajduje się między warstwami podkładowymi i powierzchniowymi.

Otrzymuje się ją przez dwu lub trzykrotne nanoszenie. Stanowi ona zazwyczaj ok. 50% całej

powłoki tworzywa.

Warstwa powierzchniowa zwana też licową większości TSP jest narażona na działanie

czynników mechanicznych. Dla tej warstwy dobiera się odpowiednio twarde tworzywo,

np. żywice poliakrylowe.

Skład mieszanek na poszczególne warstwy dobiera się w zależności od przeznaczenia

i warunków użytkowania gotowego wyrobu. Najczęściej pasty stosowane na warstwy

podkładowe zawierają większą ilość zmiękczaczy i wykazują mniejszą lepkość od past na

warstwy powierzchniowe. Tworzywa skóropodobne stosowane w kaletnictwie powinny

wykazywać znaczną wytrzymałość na rozciąganie i odporność na ścieranie.

Rozróżnia się dwa sposoby powlekania: bezpośrednie i pośrednie.

Powlekanie bezpośrednie stosuje się na podłoża włókiennicze o małej ciągłości i dużej

wytrzymałości na rozciąganie. W zależności od rodzaju produkowanego tworzywa

skóropodobnego nanosi się na podłoże od 2–6 warstw. Odpowiednio przygotowaną masę

w postaci pasty nakłada się na podłoże za pomocą powlekarek.

Powlekarka jest wyposażona w urządzanie podające do odwijania powlekanego

materiału, zespół do powlekania właściwego, suszarnię z komorą grzejną o charakterystyce

określonej przez właściwości nanoszonego polimeru, wałki chłodzące oraz urządzenie

zwijające TSP w rolkę.

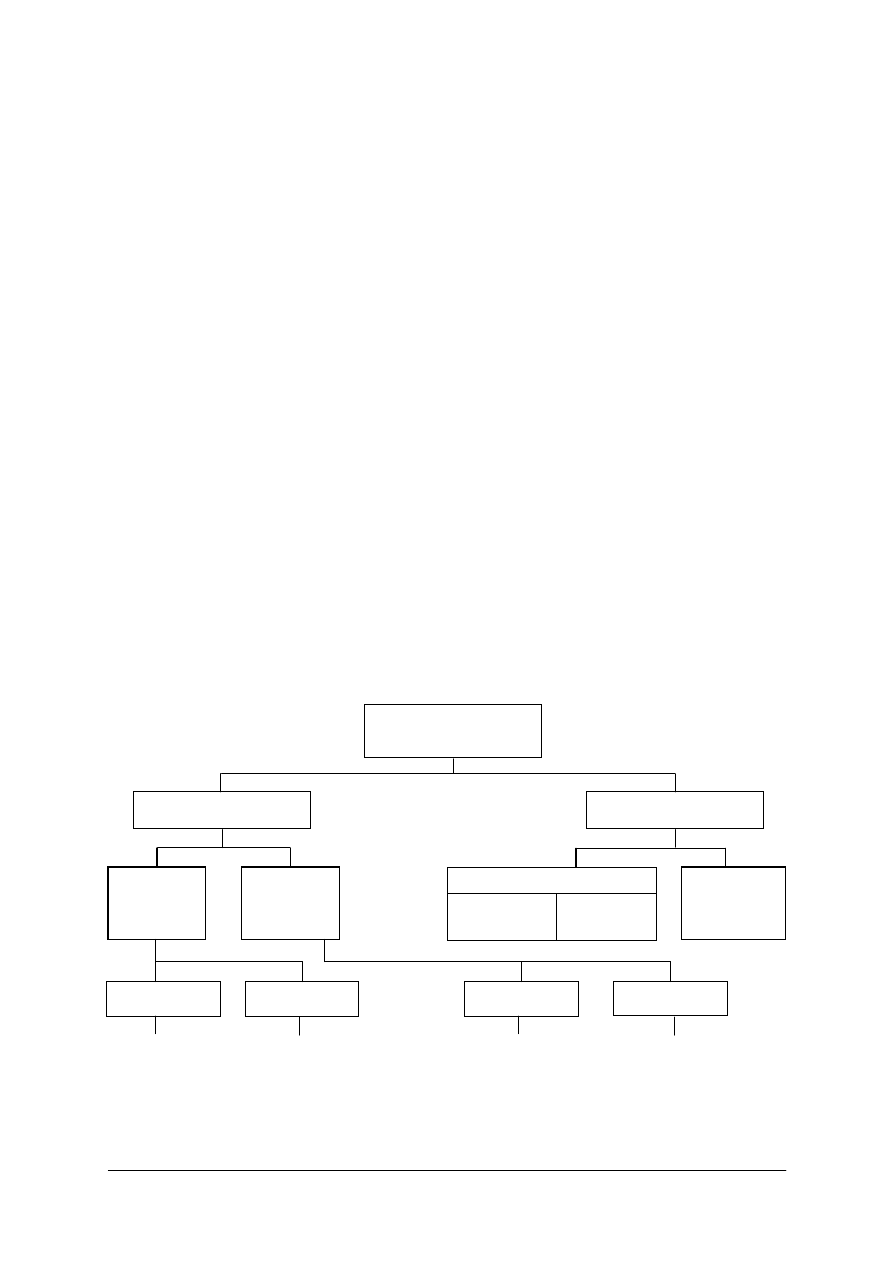

Urządzenie do powlekania podłoży dzieli się na trzy typy: nożowe, walcowe i specjalne.

Nóż powlekający służy do równomiernego rozprowadzania warstwy polimeru na

podłożu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

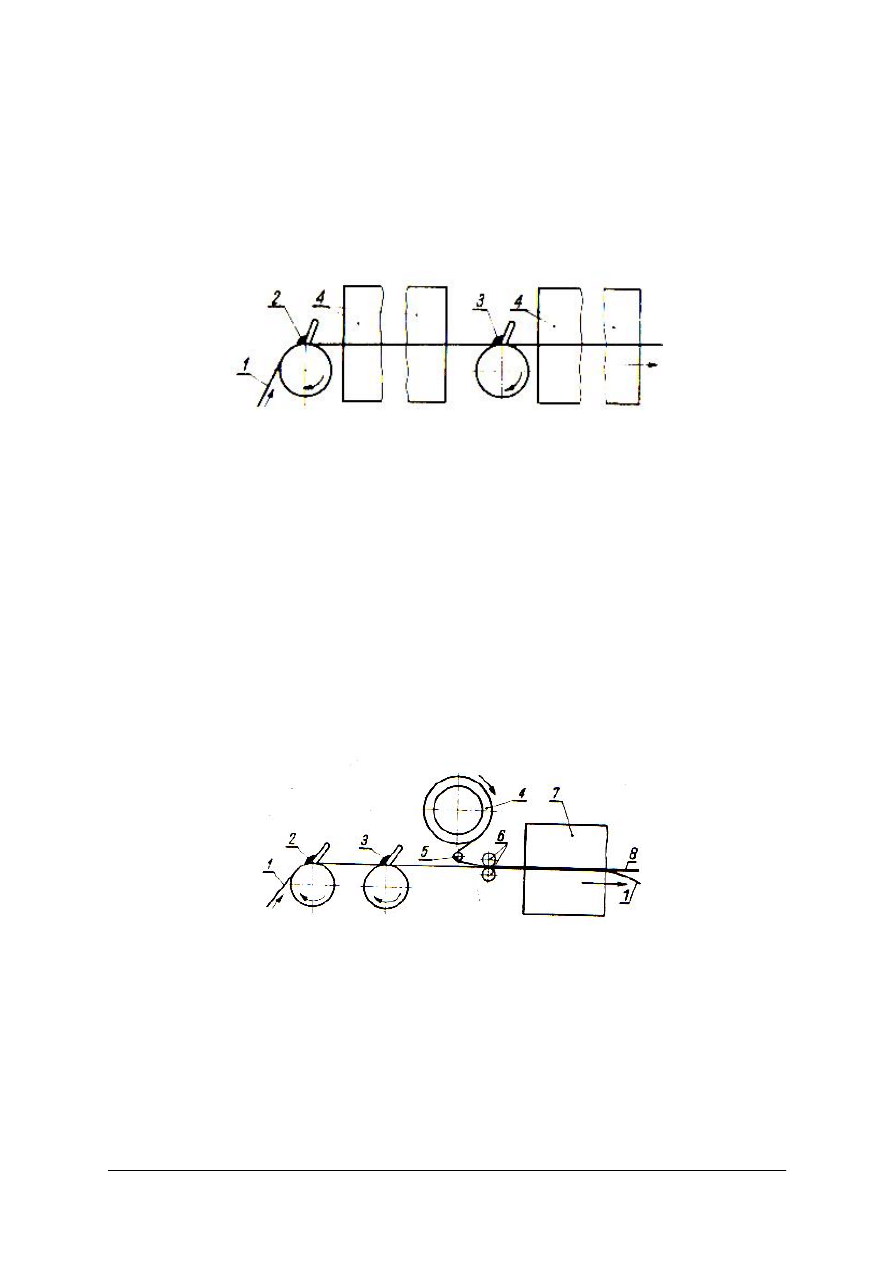

Powlekarki nożowe mogą być wyposażone w:

a) nóż oparty na walcu (rys. 7a),

b) nóż podwieszony (w powietrzu) (rys. 7b),

c) nóż nad taśmą przenośnika oparty na taśmie przenośnika (rys. 7c),

d) nóż oparty na sztywnej płycie (rys. 7d).

Rys. 7. Schemat urządzeń do powlekania podłoża przy pomocy noża:

a) nóż opary na wałku, b) nóż podwieszony, c) nóż oparty na gumowej taśmie przenośnika,

d) nóż oparty na sztywnej płycie [9, s. 61].

Ilość naniesionego polimeru reguluje się odległością noża od podłoża, ręcznie,

pneumatycznie czy hydraulicznie.

Do powlekania lepkich materiałów stosuje się nóż oparty na walcu gumowym (rys. 8a).

Powlekana pasta jest wcierana w podłoże włókiennicze między nożem a walcem.

W urządzeniu walcowym powlekanie włóknin przeprowadza się z zastosowaniem układu

walców, w którym jeden jest nakładający, drugi zaś wyżymający (rys. 8b).

Rys. 8. Schemat powlekania: a) nożem na walcu gumowym: 1 – walec gumowy, 2 – nóż,

3 – podłoże włókiennicze, 4 – pasta kryjąca, b) wałkiem wyżymającym: 1 – pasta,

2 – walec nakładający, 3 – walec wyżymający, 4 – podłoże, 5 – tworzywo [5, s. 216].

Powlekanie większości podłoży włókienniczych przeprowadza się na gumowej taśmie

przenośnika przeciągniętej na dwóch walcach.

Rys. 9. Powlekanie tkaniny żywicą: a) na taśmie, b) na płycie,

1 – nóż, 2 – pasta kryjąca, 3 – podłoże włókiennicze [5, s. 217].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Nad taśmą, pod określonym kątem, ustawiony jest nóż stalowy służący do

rozprowadzenia pasty na podłoże włókiennicze, ułożone na przesuwającej się taśmie.

Do powlekania bardzo lepkich materiałów stosuje się walec rozprowadzający

umieszczony nad gładką płytą (rys. 9b).

Podłoże włókiennicze przesuwa się między płytą i obracającym się walcem.

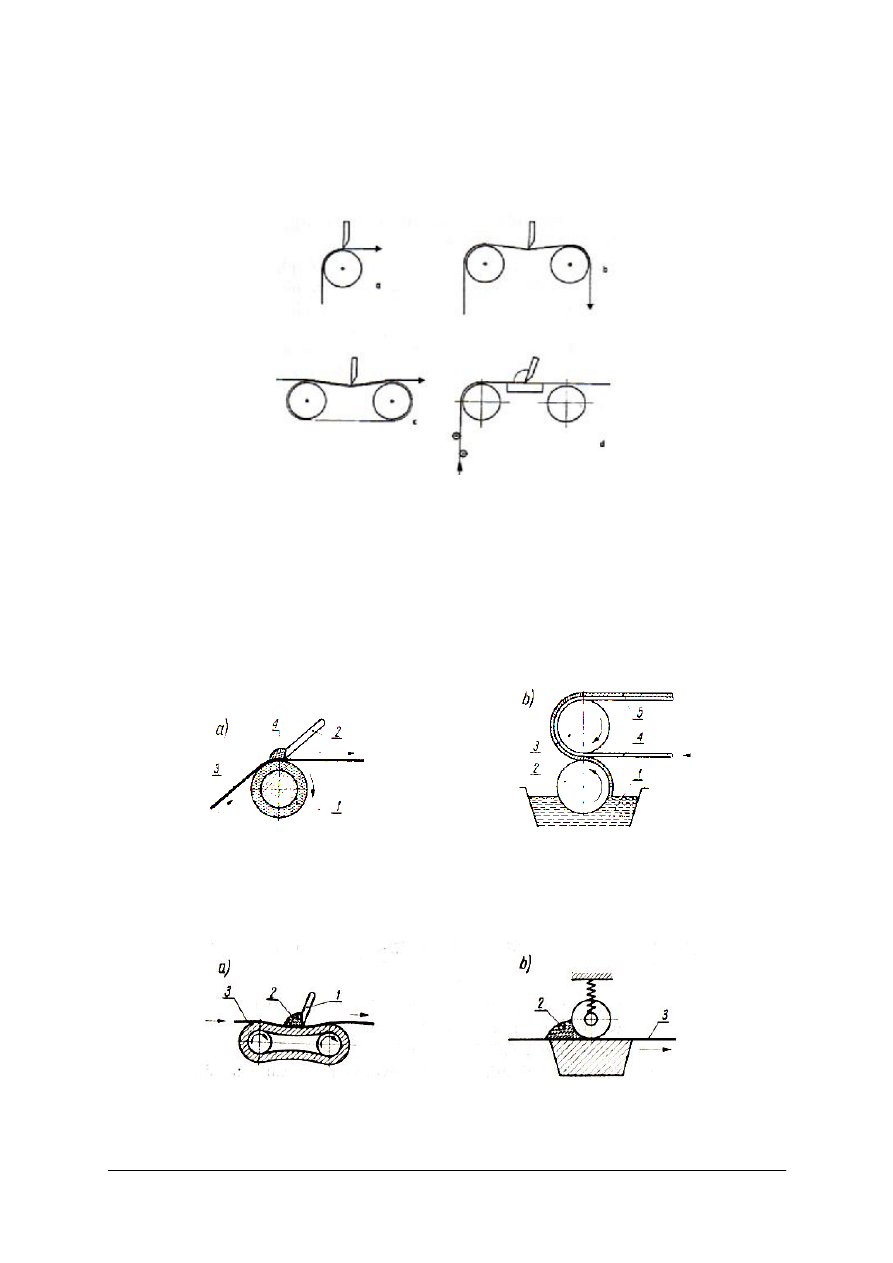

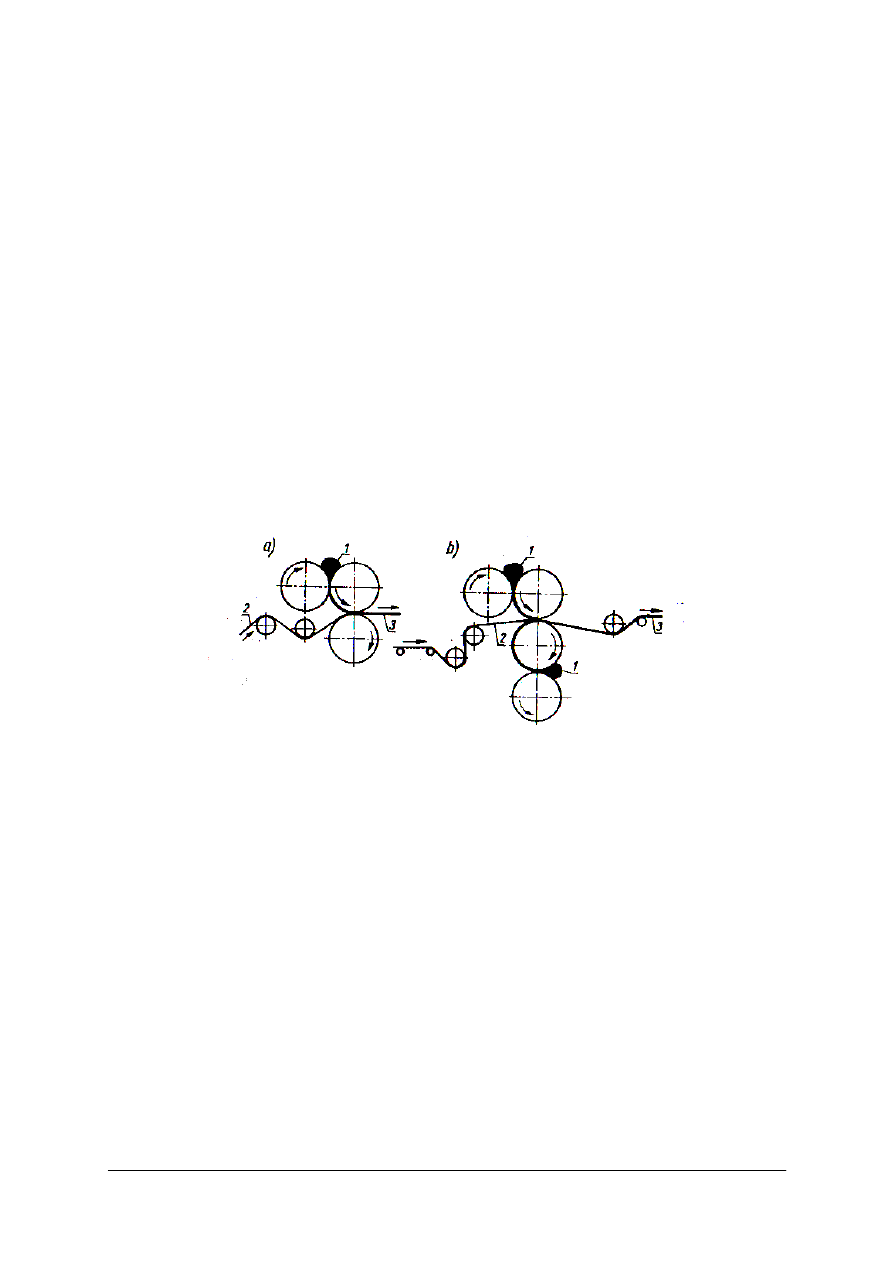

Zasadę powlekania bezpośredniego przy wytwarzaniu sztucznej skóry ze spienionego

PCW przedstawia rysunek 10.

Rys. 10. Schemat powlekania metoda bezpośrednią:1 – tkanina, 2 – pasta ze związkiem spieniającym,

3 – pasta do sporządzania warstwy licowej, 4 – komory grzejne [5, s. 217].

Powlekanie bezpośrednie polimeru na podłoże stwarza pewne ograniczenia, m.in.:

a) powlekany materiał musi mieć dostateczną wytrzymałość i nierozciągliwość,

b) penetracja polimeru do podłoża przy nanoszeniu bezpośrednim powoduje sztywnienie

powlekanego materiału,

c) bezpośrednie powlekanie nie może zmienić zasadniczo wyglądu podłoża tekstylnego.

Aby te ograniczenia wyeliminować stosuje się metodę pośrednią, którą stosuje się do

powlekania nośnika włókienniczego luźnego np.: dzianin. Pastę tworzywa nakłada się na

taśmę papierową lub stalową o powierzchni gładkiej lub z wytłoczonymi wzorami

imitującymi lico skóry, a następnie pokrywa podłożem z dzianiny. Taśma papierowa,

spełniająca rolę taśmy przenośnika, wraz z naniesionym podłożem i pastą tworzywa

przechodzą przez komorę grzejną, a po ochłodzeniu papier oddziela się od podłoża

powleczonego pastą.

Rys. 11. Schemat powlekania metodą pośrednią: 1 – taśma papierowa, 2 – pasta do sporządzania

warstwy licowej, 3 – warstwa do sporządzania warstwy spienionej, 4 – bęben z dzianiną,

5 – walec naprężający, 6 – walce dociskające tkaninę, 7 – komora grzejna, 8 – tworzywo [5, s. 218].

Wytworzona powłoka może być lita lub porowata, a jej jednolitość zapewnia stała

temperatura procesu.

Dzianina do powlekania pośredniego może być dowolnie cienka i rozciągliwa, gdyż

przygotowywana jest do procesu przez natryskiwanie środkami usztywniającymi. Zamiast

przenośników z papieru stosuje się często bardziej trwałe taśmy z dzianin impregnowanych

kauczukiem silikonowym lub używa się specjalnych powlekarek z taśmą stalową o obwodzie

zamkniętym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Odmianą powlekania pośredniego jest laminowanie tkaniny powłoką wstępnie

zżelowioną. Powlekarki używane w tej metodzie są wyposażone w dwie lub trzy głowice.

Pierwsza głowica nakłada mieszanki PCW o odpowiedniej lepkości, druga nakłada warstwę

pasty zawierającej środki spieniające, a trzecia głowica nakłada pastę PCW przeznaczoną do

związania z dzianiną.

Metody powlekania pośredniego i bezpośredniego mogą mieć różne rozwiązania, mogą

być stosowane do produkcji tworzyw skóropodobnych nie tylko z PCW, lecz także

z poliamidów i poliuretanów.

Do niedawna najbardziej popularnym tworzywem był dermatoid, otrzymywany przez

pokrycie tkaniny bawełnianej powłoką z nitrocelulozy. Wytrzymałość dermatoidu jest

niekiedy większa niż skóry naturalnej. Jest on miękki, elastyczny, niełamliwy i odporny na

działanie wody. Spotyka się go w różnych odcieniach barw o powierzchni od matowej do

pięknie lśniącej. W odróżnianiu od skóry jest on łatwopalny. Dermatoid znajduje duże

zastosowanie jako produkt zastępujący skórę miękką do pokrycia mebli, walizek, wnętrz

wagonów, statków itp.

2. Kalandrowanie

Kalandrowanie (rys. 12) jest stosowane do wytwarzania tworzyw skóropodobnych

z PCW. Technika kalandrowania polega na nawarstwianiu i wtłaczaniu powłok.

Nawarstwianie polega na wytworzeniu powłoki tworzywa na jednej lub dwóch stronach

podłoża włókienniczego przy stałej prędkości obrotowej wszystkich walców.

Rys. 12. Powlekanie przez kalandrowanie tworzywa skóropodobnego: a) jednostronne, b) obustronne,

1 – dawkowanie mieszanki PCV, 2 – podłoże tkaninowe, 3 – tworzywo skóropodobne [5, s. 219].

Wtłaczanie różni się od nawarstwiania tym, że tworzywo nakłada się na podłoże

systemem wielowalcowym przy różnych prędkościach obrotowych walców kalandra.

Wielkość szczeliny określa nam końcową grubość wyrobu. Przy zastosowaniu metody

nawarstwiania, wprowadzając dodatkowy walec dociskowy, można laminować folię

o określonej, stałej grubości.

Przebieg produkcji TSP przez kalandrowanie polega na przygotowaniu i żelowaniu

mieszanki PCW, wyrobie folii na walcach, nakładaniu folii na podłoże, deseniowaniu oraz

wykończaniu.

Kalandry są to urządzenia 2, 4 walcowe, z ogrzewanymi walcami, w których pomiędzy

każdą parą walców polimer przechodzi tylko raz. Poza kalandrami mają też zastosowanie inne

maszyny i urządzenia jak mieszalniki, ugniatarki czy wytłaczarki.

3. Podwajanie

Podwajanie polega na łączeniu dwóch jednorodnych materiałów, np. dwóch folii PCW

lub tkanin. Tkaniny podwojone znalazły zastosowanie jako podłoża do specjalnych rodzajów

TSP. Tkaniny podwaja się na różnych maszynach z zastosowaniem klejów kauczukowych lub

past PCW. Podwajane folie są wykorzystywane w produkcji TSP w celu uzyskania folii

dwubarwnych. Podwajanie przeprowadza się na kalandrach, prasach i innych urządzeniach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4. Laminowanie

Laminowanie na próżniowych walcach obrotowych polega na nałożeniu podgrzanej folii

na stalowy bęben, wewnątrz którego jest próżnia. Laminowanie może być połączone

z jednoczesnym zgrzewaniem punktowym np. trzech warstw: zewnętrznej (kolorowo

deseniowana folia z miękkiego PCW), środkowej (wata celulozowa lub miękki porowaty

PCW) i dolnej (folia miękka biała).

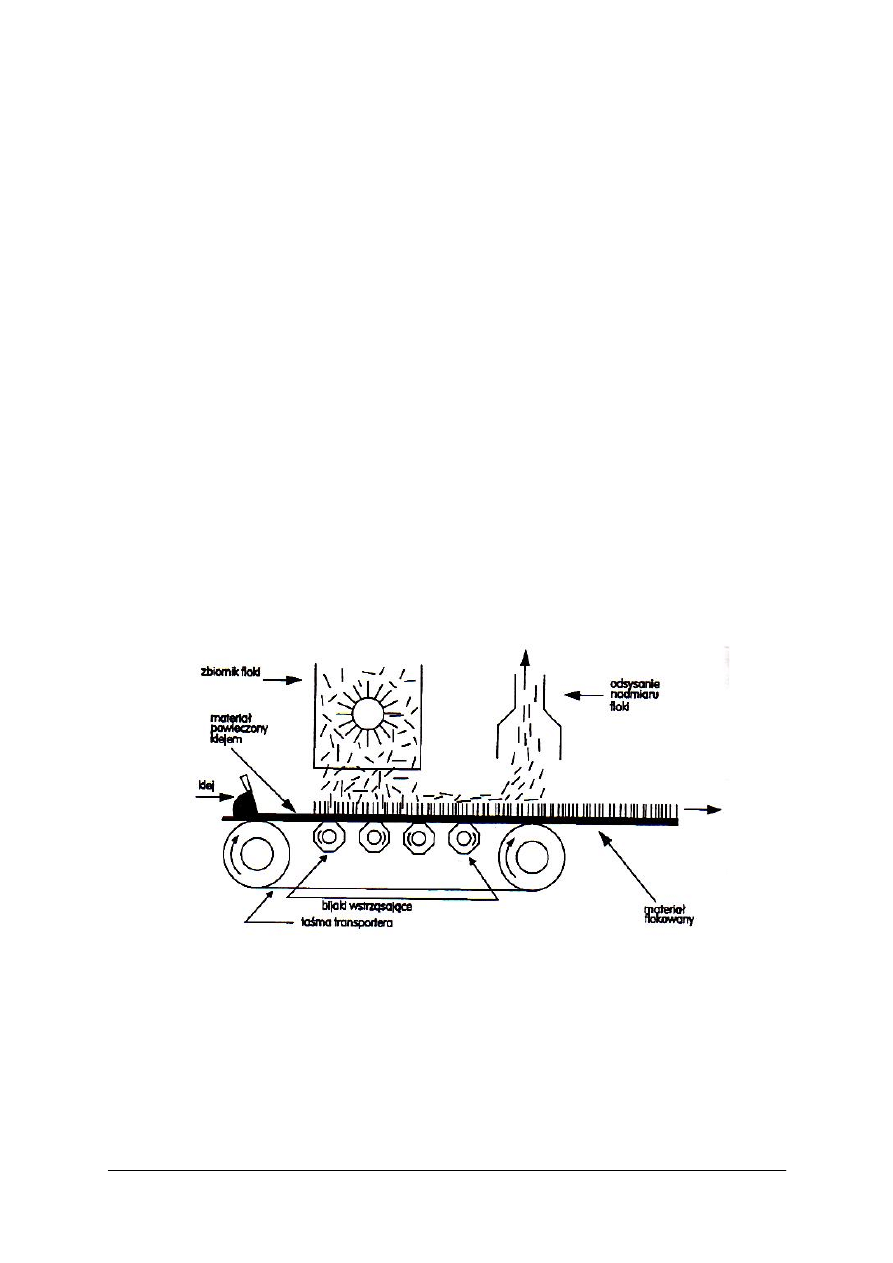

5. Flokowanie

Flokowanie polega na nanoszeniu drobnych, ciętych włókienek syntetycznych lub

naturalnych (floka) o długości 0,3–5 mm pionowo na powierzchnie powleczone warstwą

klejową. Flokowanie odgrywa rolę dekoracyjną, zmienia charakter powierzchni, może być

zastosowane zarówno do powierzchni płaskich, jak i o strukturze przestrzennej.

Flokowanie:

a) tworzy miękką, welwetową powierzchnię nawet na twardych wyrobach,

b) maskuje ewentualne nierówności powierzchni,

c) umożliwia uzyskanie efektów specjalnych: barwnych odcieni tęczowych, połysku,

efektów przestrzennych, zmniejszenie lub zwiększenie tarcia czy nadawanie luksusowego

dotyku.

Proces flokowania obejmuje takie operacje jak:

1. Przygotowanie podłoża.

2. Naniesienie na podłoże warstwy kleju.

3. Flokowanie właściwe.

4. Usunięcie nadmiaru floki.

5. Suszenie lub utwardzanie kleju.

6. Końcowe czyszczenie, tj. usunięcie niezwiązanych resztek włókienek.

Flokowanie wyrobów trójwymiarowych można przeprowadzić nanosząc włókna

grawitacyjne i wstrząsając wyroby mechaniczne.

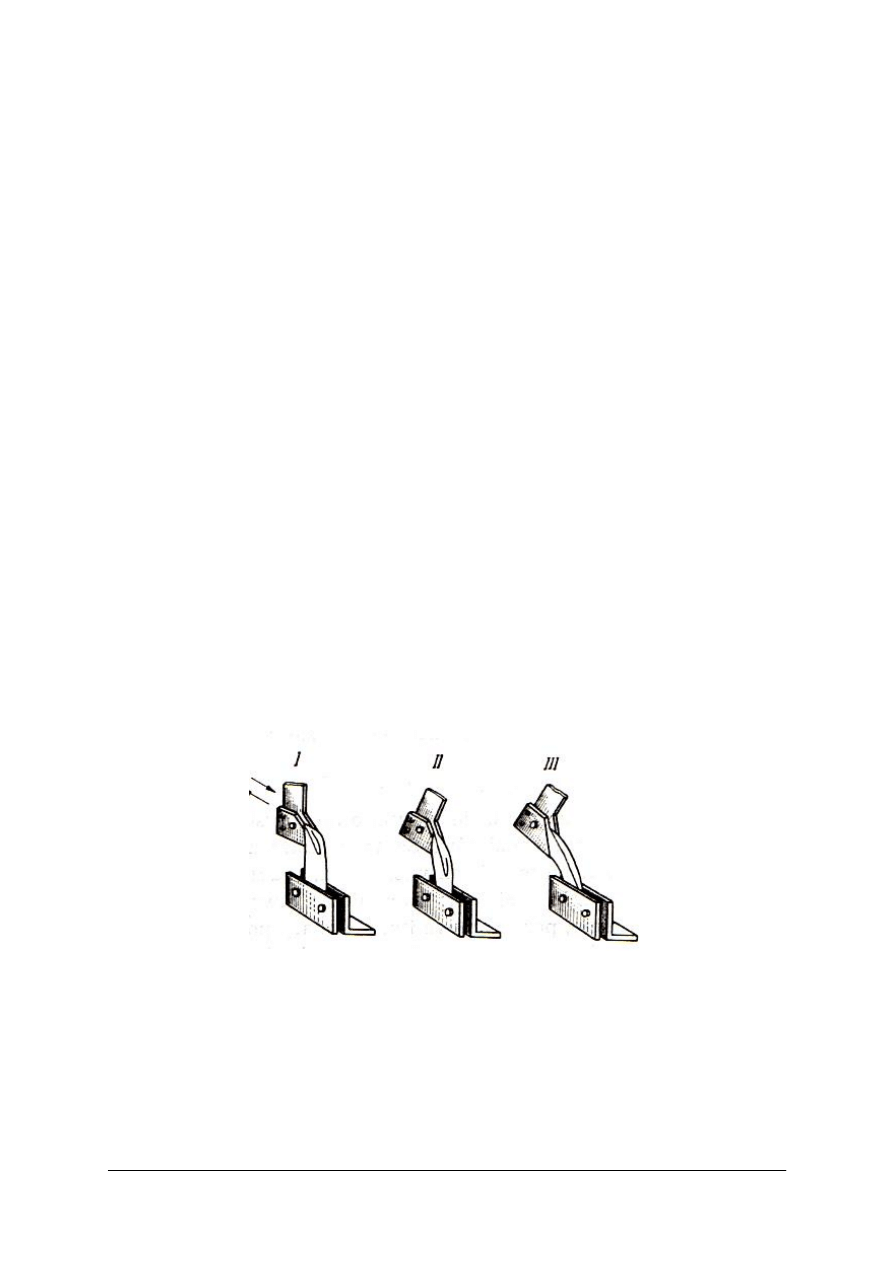

Rys. 13. Schemat flokowania mechanicznego [9, s. 88].

Zapewnia to doskonałe związanie włókna z podłożem. Do ukierunkowania włókien

prostopadle do płaskiej flokowanej powierzchni najczęściej wykorzystuje się pole

elektrostatyczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 14. Schemat flokowania elektrostatycznego [9, s. 88].

Elektroda nadaje włóknom ładunek elektrostatyczny. Tak naładowane włókno przesuwa

się wzdłuż linii pola elektrostatycznego, osiadając prostopadle na pokrytej klejem flokowanej

powierzchni i tworząc gęste, pluszowe wykończenie.

Właściwości materiałów flokowanych zależą w znacznym stopniu od użytych

materiałów: podłoża, kleju i flokujących włókien, które mogą być bardzo różne.

Wykończanie tworzyw skóropodobnych miękkich

Wykończanie tworzyw skóropodobnych ma na celu uszlachetnienie tworzywa

i polepszenie jego wyglądu zewnętrznego. Wykonuje się poprzez procesy chemiczne

i operacje mechaniczne.

Procesy chemiczne polegają na pokrywaniu powierzchni przez lakierowanie, nalewanie

lub drukowanie, a mechaniczne polegają na deseniowaniu lub szlifowaniu powierzchni.

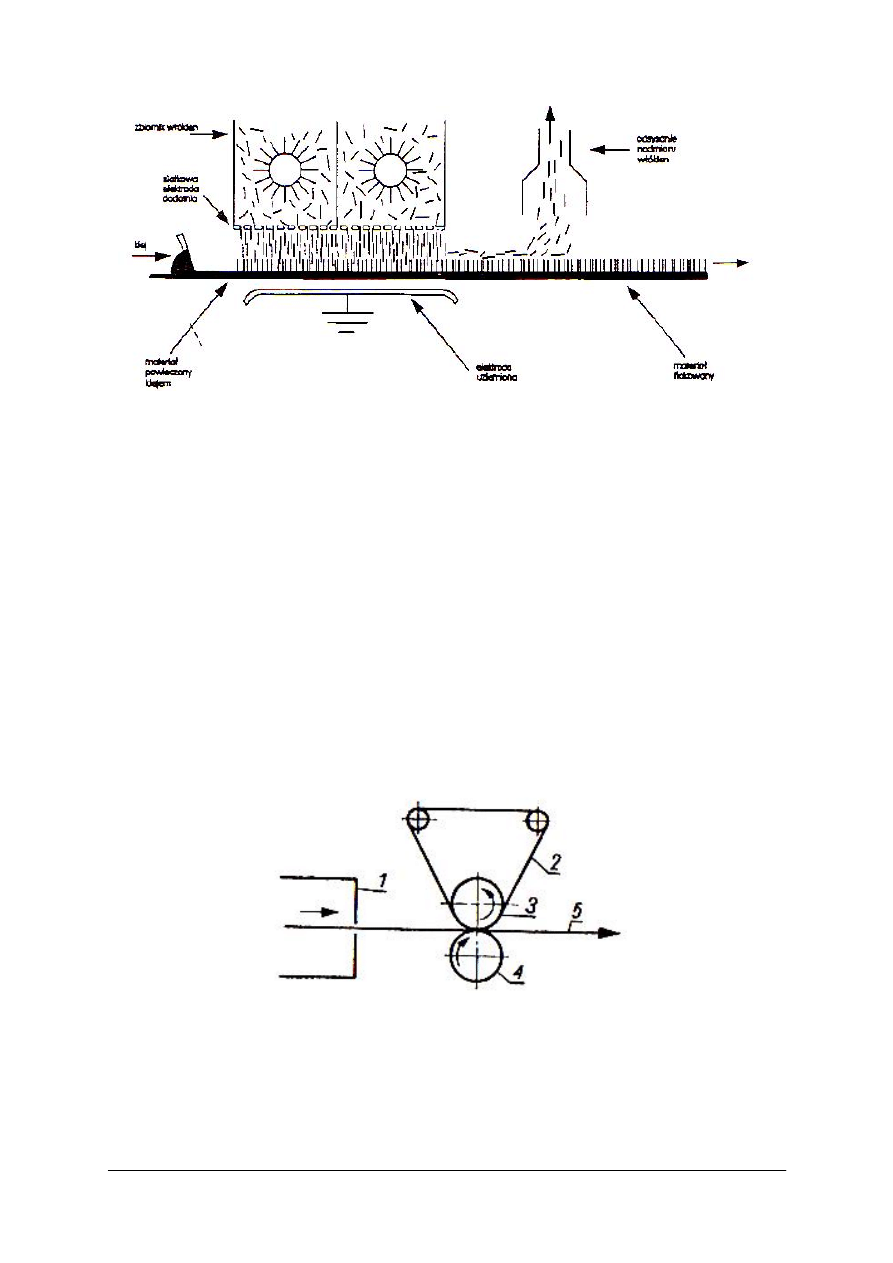

1. Deseniowanie

Jest to operacja wykończająca, polegająca na uszlachetnieniu warstwy kryjącej.

Deseniowanie jest możliwe dzięki termoplastycznym właściwościom środków wiążących.

Operacja deseniowania odbywa się na prasach z płytami deseniującymi lub na walcu

kalandra. W czasie deseniowania stosuje się podwyższoną temperaturę, a dla utrwalenia

faktury tworzywo ochładza się.

Rys. 15. Schemat deseniowania tworzyw skóropodobnych: 1 – podgrzewanie, 2 – wkładka z taśmy,

3 – walec gładki lub ryflowany, 4 – walec dociskowy, 5 –deseniowane tworzywo [5, s. 226].

2. Drukowanie

Operacja ta polega na tym, że nanosi się na powierzchnię tworzywa odpowiedni wzór,

stosując druk wklęsły. Do drukowania stosuje się rozpuszczalne środki wiążące, do których

zalicza się np.: kopolimery chlorku winylu z octanem winylu. Dodaje się jeszcze różne ilości

pigmentów w postaci pasty.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

3. Powlekanie wielobarwne

Powlekanie wielobarwne polega na wypełnieniu wgłębień faktury deseniowania

zestawem kryjącym na powlekarce. Oprócz środków wiążących w rozpuszczalnikach

organicznych można stosować również pasty PCW.

4. Wykończanie apreturami lub lakierami

Ten rodzaj wykończenia polega na pokrywaniu powierzchni tworzywa skóropodobnego

powłoką zawierającą polimery jako środki wiążące z dodatkiem substancji zabarwiającej.

Naniesiona warstewka musi być elastyczna, wykazywać zdolność przyczepności do

powierzchni i nie może reagować ze zmiękczaczami wchodzącymi w skład tworzywa.

Do apretur stosuje się żywice akrylowe niekiedy z dodatkiem polichlorku winylu.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Podaj podział tworzyw skóropodobnych w zależności od właściwości i struktury?

2. Co jest podstawowym składnikiem wytwarzania powłoki?

3. Podaj podstawowe polimery stosowane do wytwarzania powłok TSP?

4. O jakich splotach stosuje się tkaniny na podłoża TSP?

5. Scharakteryzuj powlekanie?

6. Podaj sposoby usytuowania noża na powlekarkach?

7. Opisz metodę laminowania?

8. Jakie procesy stosujemy przy uszlachetnianiu i poprawie wyglądu zewnętrznego TSP?

9. Co to jest deseniowanie?

10. Na czym polega drukowanie?

4.2.3. Ćwiczenia

Ćwiczenie 1

Rozpoznać i nazwać sposoby usytuowania noża w powlekarkach przedstawione na

planszy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy,

3) przeanalizować schemat urządzeń do powlekania podłoży przy pomocy noża,

4) nazwać sposoby usytuowania noża,

5) zapisać w zeszycie wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

plansza lub rzutnik ze schematem usytuowania noża w powlekarkach,

−

przybory do pisania,

−

zeszyt,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Ćwiczenie 2

Na podstawie przygotowanych próbek rozpoznaj sposoby wykończania tworzyw

skóropodobnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy,

3) wykorzystując wzrok i dotyk stwierdzić sposób wykończenia próbek,

4) wyniki zanotować w zeszycie.

Wyposażenie stanowiska pracy:

−

próbki tworzyw skóropodobnych,

−

przybory do pisania,

−

zeszyt do ćwiczeń,

−

literatura z rozdziału 6.

Ćwiczenie 3

Rozróżnij sposób wytwarzania tworzyw skóropodobnych na podstawie przygotowanych

próbek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy,

3) pogrupować i oznaczyć próbki,

4) dokładnie przyjrzeć się próbkom,

5) opisać sposób wytwarzania tworzyw,

6) wyniki zapisać w zeszycie.

Wyposażenie stanowiska pracy

−

próbki tworzyw skóropodobnych,

−

lupa,

−

przybory do pisania,

−

zeszyt do ćwiczeń,

−

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić przeznaczenie tworzyw skóropodobnych?

2) wyliczyć materiały do wytwarzania podłoża tworzyw?

3) opisać metody powlekania tworzyw sztucznych?

4) podać liczbę warstw nanoszoną na podłoże tworzywa?

5) narysować schemat zamocowania noża opartego na wałku przy

powlekaniu?

6) opisać metodę kalandrowania?

7) wymienić procesy chemiczne wykończania tworzyw miękkich?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3. Właściwości i zastosowanie w kaletnictwie materiałów

skóropodobnych

4.3.1. Materiał nauczania

Rodzaje i charakterystyka tworzyw skóropodobnych stosowanych w przemyśle

skórzanym

Wśród stosowanych w przemyśle skórzanym tworzyw skóropodobnych rozróżnia się dwa

podstawowe rodzaje:

−

tworzywa skóropodobne poromeryczne, które częściowo mają właściwości higieniczne,

zwane często skórami syntetycznymi,

−

tworzywa skóropodobne niehigieniczne (skóry sztuczne), niemające tych właściwości,

zwane często namiastkami skóry.

1. Tworzywa skóropodobne poromeryczne.

Pierwszym tworzywem syntetycznym poromerycznym był Corfam opracowany przez

amerykańską firmę Du Pont. Na podstawie tej licencji w Polsce produkowano Polcorfam.

Początkowo Corfam produkowany był jako tworzywo skóropodobne o wysokim wskaźniku

sprężystości i przypominał gumę.

Tworzywo tego typu składa się z:

a) Warstwy podłoża włókninowego decydującej o grubości materiału i jego wytrzymałości

na wielokrotne zginanie. Warstwa ta jest wykonana z włókniny poliestrowej,

zagęszczonej przez igłowanie i wykurczanie termiczne, a następnie impregnowanie

żywicą poliuretanową.

b) Przekładka albo warstwa wzmacniająca nadaje tworzywu wytrzymałość na rozciąganie,

obniża ciągliwość i nadaje powierzchni odpowiednią gładkość. Warstwa ta jest tkaniną

poliestrową (elaną) lub też może być włókniną.

c) Warstwa kryjąca mikroporowatego poliuretanu, nazywana warstwą licową ma strukturę

o rozwiniętej w różnym stopniu porowatości. Warstwa ta imituje lico skóry, nadaje

tworzywu odpowiedni wygląd, połysk, uodparnia na wodę i czynniki mechaniczne.

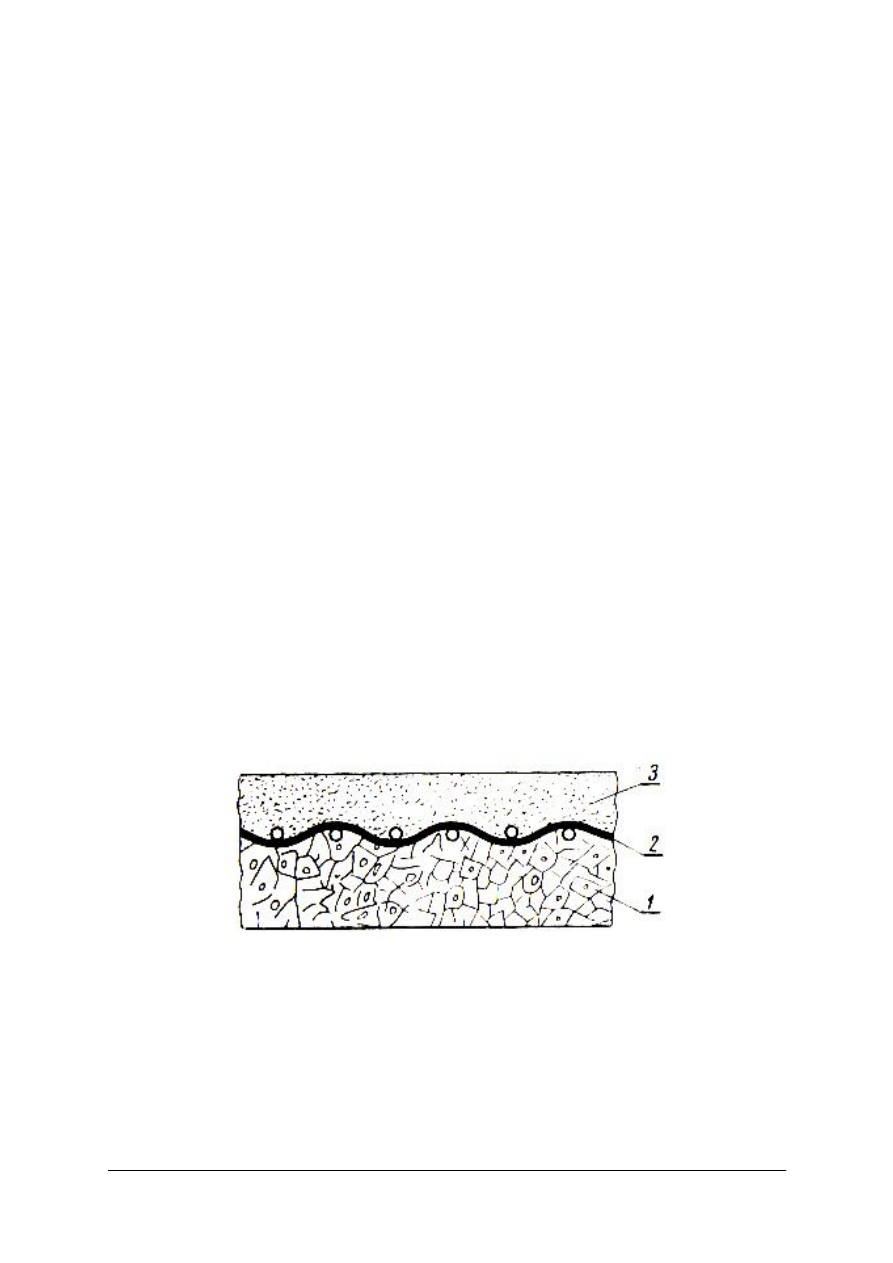

Rys. 16. Przekrój tworzywa skóropodobnego typu poromer: 1 – podłoże włókninowe,

2 – warstwa wzmacniająca (przekładka), 3 – warstwa kryjąca [5, s. 234].

2. Rodzaje tworzyw skóropodobnych niehigienicznych

Tworzywa skóropodobne niehigieniczne, zwane namiastkami skóry, produkowane są

najczęściej na podłożu tekstylnym, powlekane powłoką litą lub mikrokomórkową,

o strukturze porów zamkniętych i dlatego nie przepuszczają one powietrza i pary wodnej.

Tworzywa skóropodobne niehigieniczne są powlekane PCW i żywicami poliamidowymi.

Największe znaczenie mają tworzywa skóropodobne powlekane zmiękczonym PCW.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

W zależności od struktury powłoki można odróżnić namiastki skóry:

−

jednowarstwowe, gdy włóknina lub tkanina drapana jest nasycona tylko tworzywem

sztucznym,

−

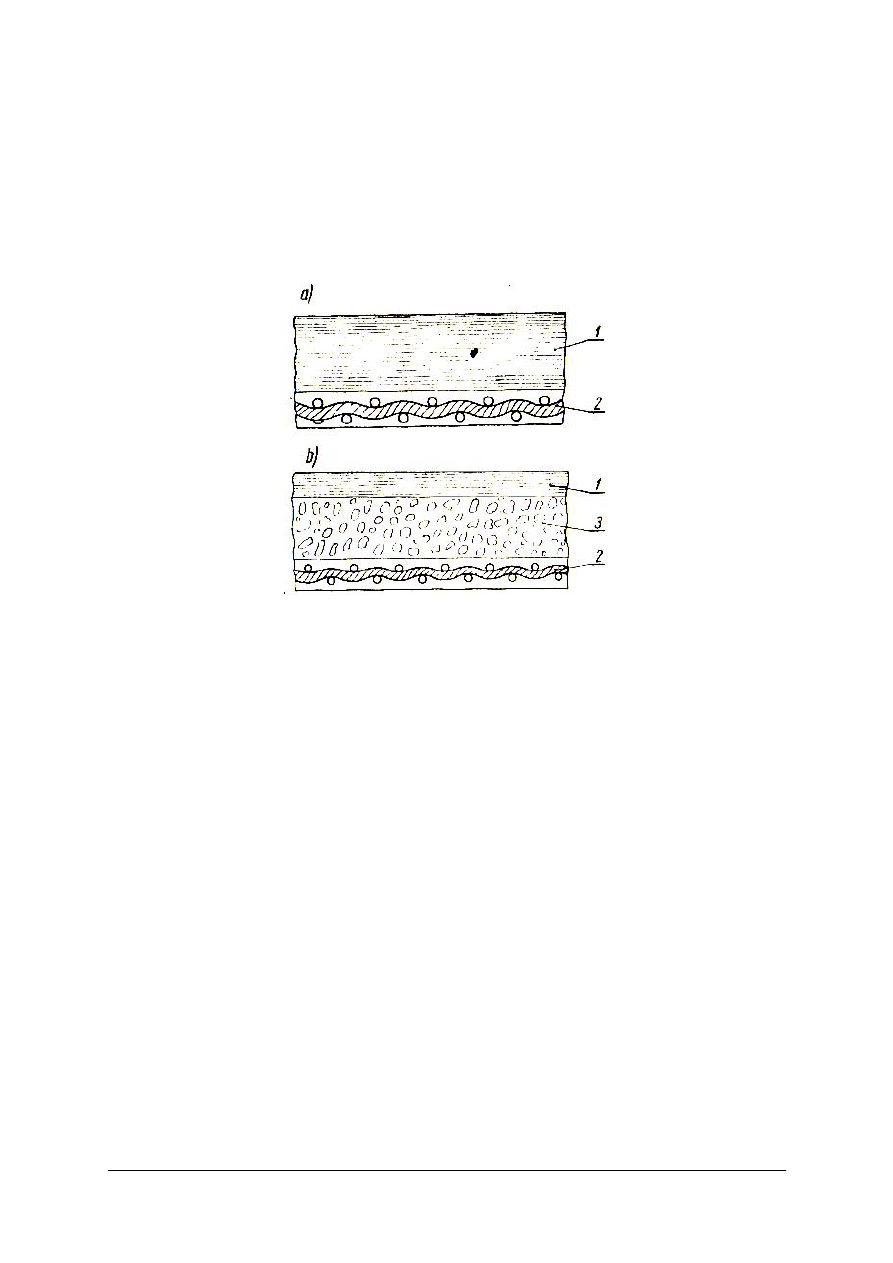

dwuwarstwowe (rys. 17a) składające się z podłoża włókienniczego, którym mogą być

tkaniny gładkie, drapane, a także dzianiny, włókniny pokrywane tworzywami

sztucznymi: warstwę licową tworzą lite lub mikroporowate powłoki z różnych tworzyw

sztucznych,

Rys. 17. Przekrój tworzyw skóropodobnych niehigienicznych: a) dwuwarstwowych,

b) trójwarstwowych, 1 – warstwa licowa, 2 – podłoże, 3 – warstwa spieniona [5, s. 241].

−

trójwarstwowe (rys. 17b) składające się z tkaniny i dzianiny jako podłoża, stosunkowo

grubej spienionej warstwy PCW i górnej warstwy litej także z PCW lub kombinowanej

żywicy poliuretanowej z polichlorkiem winylu np.: skaj.

W różny sposób można wykończać tworzywa skóropodobne niehigieniczne, ale

najczęściej upodabnia się je do niemal wszystkich rodzajów skór miękkich. Podzielić je

można na imitujące skóry licowe, skóropodobne lakierowane, typu welurowego lub

nubukowego oraz tworzywa imitujące skóry bardzo miękkie np.: nappa.

Ze względu na brak higieniczności tworzywa te stosuje się najczęściej w kaletnictwie.

Wady tworzyw skóropodobnych

Wady tworzyw skóropodobnych można podzielić na dwie grupy:

−

wady podłoża włókienniczego lub włókninowego,

−

wady powłoki kryjącej.

W pierwszym przypadku wad nie udało się stwierdzić w niepowleczonym podłożu,

a w drugim wynikają z nieprawidłowego powlekania, niewłaściwego zestawu powłoki i itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Tab. 2. Wady i ich określenia dla tworzywa skóropodobnego poromerycznego [5, s. 244].

Nazwa wady

Określenie

Rozwarstwienie

brak przyczepności miedzy poszczególnymi warstwami

składającymi się na tworzywo

Łączenie materiału

miejsce połączenia dwóch odcinków materiału za

pomocą taśmy samoklejącej

Plamy trwałe

poplamienie warstwy podłoża farbą

Przecięcia

warstwy

podłoża

nie zszyte przecięcia podłoża włókninowego

Zaprasowanie

warstwy podłoża

trwałe zgniecenie powstałe przy złożeniu materiału

i jego zaprasowanie

Odciśnięcia

łączenia

podłoża

widoczne od strony lica ślady szycia warstwy podłoża

Słabe

odciśnięcia

deseniu

wadliwe wykonanie operacji wytłaczania

Przymglenia

brak połysku, zmatowienie warstwy wierzchniej

Brak

powłoki

wykończeniowej

miejscowy brak powłoki wykończeniowej na skutek

złego nałożenia

Sfałdowania,

zmarszczenia

skurczenie

się

warstwy

wykończeniowej

dające

pofałdowanie powierzchni

Przebijanie tkanin

widoczny na powierzchni licowej splot tkaniny

wzmacniającej spowodowany nałożeniem zbyt cienkiej

warstwy poliuretanowej

Pęcherze

powietrza,

piana, żel i inne

wady wynikające z nieprawidłowego i niestarannego

nałożenia warstwy wykończeniowej

Znaki

liniowe

zatrzymania

się

barwnika

brak farby kryjącej lub jej nadmiar na całej szerokości

podkładu powstającego przy zatrzymaniu procesu

barwienia

Niejednolitość barwy,

pasma

jasne

lub

ciemne, zaplamienie

różne

odcienie

powłoki

kryjącej

w

wyniku

niedokładnego krycia

Zmarszczenia,

zadrapania

zbyt głębokie tłoczenie powodujące zmarszczenia

warstwy wykończeniowej

Nakładanie się tłoczeń powtarzanie się tłoczenia deseniu, nieprawidłowe

wykonanie deseniowania powodujące zmianę grubości

warstwy wykończeniowej

Rysy

i nierównomierne

szlifowanie

wady pochodzenia mechanicznego powstające przy

niestarannym szlifowaniu powierzchni

Nietrwałość

wybarwienia

mała odporność na tarcie mokre i suche

Pękanie

warstwy

kryjącej

pękanie spowodowane niewłaściwym wykończeniem

i małą przyczepnością warstwy wierzchniej do podłoża

Wady występujące na tworzywie poromerycznym dzieli się na:

−

wady ciągłe nieprzekraczające 10 mm szerokości i długości odcinka w rolce, liczba tych

wad występujących równolegle w odległości powyżej 30 cm wynosi nie więcej niż 3,

−

wady punktowe o powierzchni do 25 mm

2

, liczba tych wad na długości 1 m zależy od

gatunku i wynosi 3÷10,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

−

wady powierzchniowe o szerokości powyżej 10 mm i długości określonej w normie

przedmiotowej.

Podstawowym kryterium podziału na gatunki jest liczba wad określonych w zależności

od szerokości tworzywa oraz stopień wykorzystania powierzchni, tj.

100

⋅

=

C

U

P

P

P

gdzie:

P – powierzchnia użytkowa w %

U

P – powierzchnia użytkowa tworzywa po odliczeniu wad (

U

W

C

P

P

P

=

−

)

C

P – powierzchnia całkowita

Rodzaje tworzyw skóropodobnych miękkich

Obecnie w wielu uprzemysłowionych krajach produkuje się tworzywa skóropodobne

o różnej strukturze tworzywa i o różnym stopniu higieniczności.

Obecnie tendencje w produkcji TSP można przedstawić następująco:

−

TSP na podłożu tkaninowym powlekane pośrednio poliuretanami,

−

TSP na podłożu tkaninowym powlekane bezpośrednio PCW z udziałem spienionych

warstw, metodą mechaniczną,

−

materiały na podłożu włókninowym powlekane PU lub PCW,

−

materiały tkaninowe impregnowane poliuretanami,

−

TSP na podłożu dzianinowym z włókien poliamidowych lub poliestrowych powlekanych

pośrednio PU i laminowane metodą płomieniową,

−

TSP produkowane metodą flokowania.

Tworzywa skóropodobne niehigieniczne

Do tych tworzyw skóropodobnych zalicza się tworzywa z powłoką litą i mikroporowatą.

Tworzywa skóropodobne z powłoką litą

Te tworzywa mogą być wytwarzane przez powlekanie lub technikę kalandrowania pasty

kryjącej z polichlorku winylu, najczęściej na podłożu tkaninowym. Jest to stosunkowo prosta

metoda, najstarsza i najtańsza uzyskiwania tkanin powlekanych, stosowanych w produkcji

kaletniczej.

Tworzywa skóropodobne z powłoką litą mogą wykazywać właściwości higieniczne, jeśli

w procesie produkcyjnym dodamy operacje mechaniczne lub fizykomechaniczne, nadające

tworzywu zdolności częściowego przepuszczania powietrza i pary wodnej. Taką operacją

mechaniczną jest perforowanie powłoki kryjącej cienkimi igłami umieszczonymi na

obracającym się walcu maszyny.

Pewien efekt higieniczności uzyskuje się również przez zastosowanie na podłoże

materiału włókienniczego mocno podrapanego, którego mechanicznie podniesiony włos

przechodzi przez warstwę powlekającej pasty kryjącej.

Sposoby fizykomechaniczne polegają na wprowadzeniu do powłoki kryjącej substancji

porotwórczych lub substancji łatwo wymywanych wodą, po usunięciu, których tworzą się

różne formy porów. Dla przykładu można zastosować sól kuchenną i chlorek amonu

z dodatkiem substancji hydrofilowych, które ułatwiają sorbcję pary wodnej.

Wiele jest metod na podwyższenie własności higienicznych tworzyw skóropodobnych

litych, ale uzyskiwane efekty nie są dość zadawalające, nie zaspokajają wymagań stawianych

przez przemysł.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Tworzywa skóropodobne lite wytwarzane są najczęściej na podłożu tkaninowym przez

powlekanie pośrednie lub laminowanie folią na kalandrach.

Tworzywa skóropodobne z powłoką litą składają się z dwóch podstawowych warstw

kryjących: podkładowej i właściwej kryjącej.

Warstwa podkładowa, która wnika w podłoże tkaninowe na ok. 50% jej grubości ma

wpływ na miękkość gotowego produktu. Stosuje się tu pastę PCW, wstępnie żelowaną lub

lateksy miękkich żywic syntetycznych. Dla zapewnienia odpowiedniej miękkości do warstwy

tej dodaje się ok. 40% zmiękczaczy.

Warstwa właściwa kryjąca stanowi też połowę grubości całej powłoki. Do warstwy tej

dodaje się wypełniacze.

Tworzywa skóropodobne lite uzyskuje się przez powlekanie w różnych kombinacjach

doboru składu mieszanek PCW, które modyfikuje się innymi polimerami. Ten zmienny dobór

składników pozwala na zróżnicowanie właściwości powłoki kryjącej, a w konsekwencji

produktu gotowego.

Tworzywa skóropodobne z powłoką mikroporowatą

Tworzywa skóropodobne z powloką mikroporowatą są miękkie, mają własności

plastyczne i w nieznacznym stopniu wykazują właściwości higieniczne. Konstrukcja takiego

tworzywa jest podobna do tworzyw skóropodobnych z powłoką litą. Cechuje je miły dotyk,

ponieważ warstwę litą zastępuje warstwa mikroporowata.

Tworzywa z powłoką mikroporowatą są wytwarzane bez podłoża przez powlekanie

pośrednie lub na podłożu tkaninowym przez powlekanie metodą bezpośrednią. Warstwa

podkładowa może być lita lub porowata w zależności od przeznaczenia tworzyw.

Powłokę mikroporowatą można uzyskać metodami fizycznymi i chemicznymi.

Tworzywa skóropodobne higieniczne

Tworzywa skóropodobne higieniczne zwane również poromerycznymi mają właściwości

zbliżone do skór miękkich, np.: boksów bydlęcych i otrzymywane są na podłożu nietkanym,

nasycane i powlekane porowatymi powłokami z poliuretanów. Obecnie produkty wykazują

dobre własności fizykomechaniczne, przepuszczają gazy i parę wodną, z wyglądu i w dotyku

podobne są do skór wyprawionych.

Badania tworzyw skóropodobnych higienicznych wykazały, że składają się one z kilku

warstw.

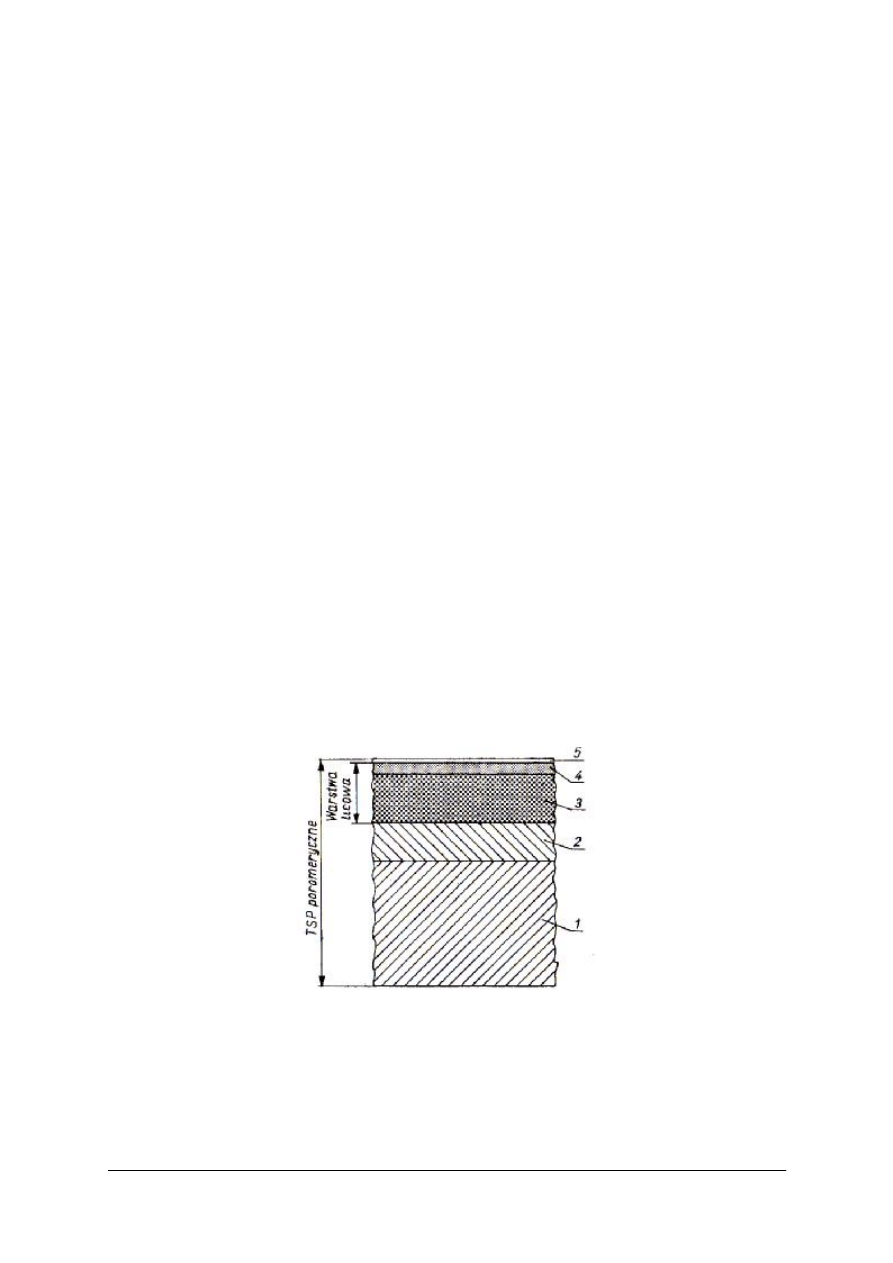

Rys. 18. Schemat budowy warstwowej SP poromerycznego:1 – podłoże (60-75),

2 – warstwa wzmacniająca (do 20), 3 – warstwa mikroporowata (20-35%),

4 – „skórka” (ok. 50 μm), 5 – wykończenie (ok. 10 μm) [5, s. 223].

Warstwa zewnętrzna wykończeniowa jest bardzo cienka, ok. 10 μm grubości i tworzy

powierzchnię o określonej barwie, połysku, chwycie, efektownym wyglądzie zgodnie z modą

i odporną na zadrapania. Warstwę tą tworzą barwne pigmenty kryjące w mieszaninie

z polimerami uretanowymi lub akrylowymi jako środkami wiążącymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Warstwę licową tworzy tzw. ,,skórka” oraz warstwa mikroporowata. Zewnętrzna błona

warstwy licowej to,, skórka” ma 50 μm grubości, wykazuje strukturę mikroporowatą, zawiera

pory otwarte o średnicy 1μm. Błona ta umożliwia przenikanie od zewnątrz wody i przyjmuje

charakterystyczny rysunek lica po deseniowaniu. Warstwa mikroporowata przylega do

podłoża tworzywa, ma pory o wielkości od 1÷5 μm.

Warstwa wzmacniająca tzw. zbrojeniowa zwana jest przekładką i jest istotnym

elementem tworzyw trójwarstwowych. W strukturze tworzywa higienicznego podwyższa ona

wytrzymałość na rozciąganie, obniża jego ciągliwość, zwiększa wytrzymałość na wielokrotne

zginanie.

Funkcję podłoża tworzywa spełniają włókniny z włókien chemicznych, głównie

poliestrowych, poliamidowych i poliakrynitrylowych, impregnowane polimerem uretanowym

jako środkiem wiążącym. Może być to podłoże całopolimerowe mikroporowate o porach

otwartych średnicy od 5÷50 μm, mające zdolność nasiąkania wodą. Warstwa podłoża stanowi

zwykle od 60 do 80% całkowitej grubości tworzywa.

Właściwości tworzyw skóropodobnych miękkich

Tworzywa skóropodobne na podłożu włóknistym, oprócz specjalnej struktury splotów

tkaniny lub przygotowania materiałów nietkanych, odznaczają się charakterystycznym

sposobem ułożenia wypełnienia i powlekania tworzywami sztucznymi oraz określoną budową

wypełnienia. Dotyczy to struktury i równomiernego układu warstwy licowej, głębokości,

trwałości i sposobu wiązania z elementami włóknistymi poszczególnych warstw tworzących

produkt gotowy.

Poddając badaniu mikroskopowemu tworzywo skóropodobne, okazuje się, że

w zależności od technologii produkcji i rodzaju stosowanych zestawów kryjących uzyskuje

się różny obraz przekroju. Mogą to być układy, w których tworzywo sztuczne otacza włókno

podłoża w postaci przerywanej lub ciągłej tworząc grubsze lub cieńsze otoczki, wypełnia

mniej lub więcej przestrzenie międzywłókniste. Wypełnienie podłoża włókienniczego zależy

od ścisłości jego splotu. Przy ścisłym splocie jest słabsze wewnątrz, a przy luźniejszym na

zewnątrz. Poszczególne rodzaje tworzyw skóropodobnych różnią się liczbą naniesionych

warstw i związaniem ich między sobą, głębokością przeniknięcia substancji powlekającej,

grubością warstwy zewnętrznej, stopniem porowatości poszczególnych warstw itp.

Wymagania jakościowe tworzyw skóropodobnych dzielimy na dwie grupy:

1. badania własności strukturalnych,

2. badania trwałości wykończenia.

W przemyśle największe znaczenie mają badania strukturalne, gdyż są istotne dla

przetwórstwa, tj. grubość, masa 1 m², zdolność formowania przy określonym naprężeniu,

wytrzymałość na rozciąganie i wydłużenie, a także zdolność zachowania kształtu formy.

Do badań istotnych dla użytkownika można zaliczyć wytrzymałość na zginanie w różnych

temperaturach, wytrzymałość na ścieranie i odporność na starzenie. Badanie właściwości

higienicznych to określenie wodoodporności, przepuszczalności pary wodnej i powietrza,

sorpcja i desorpcja pary wodnej, przewodnictwo cieplne materiału suchego i zwilżonego,

zachowanie konstrukcji powierzchni pod wpływem zmian wilgotności powietrza.

Badania trwałości wykończenia tworzywa skóropodobnego polega na określeniu

przyczepności powłok kryjących do podłoża, elastyczność tych powłok, odporność

wykończenia na tarcie suche i mokre, odporność na drapanie, odporności termicznej oraz na

światło i plamienie.

1. Badanie grubości

Badanie grubości odbywa się za pomocą grubościomierza o stopce płaskiej, średnicy

10 mm, co najmniej w pięciu miejscach oddalonych od brzegu próbki o 30 mm. Grubość

tworzyw skóropodobnych poromerycznych waha się od 0,6 do 1,25 mm, zaś tworzyw

niehigienicznych ok. 1,4 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

2. Oznaczanie masy 1 m²

Masę 1 m² oznacza się przez zważenie próbki i przeliczenie na 1 m². Masa 1 m²

tworzywa skóropodobnego litego wynosi ok. 1,25 kg, poromerycznego ok. 0,6 kg. Te

wartości są orientacyjne, ponieważ każdy rodzaj tworzywa skóropodobnego ma inna masę.

3. Oznaczenie wytrzymałości na rozciąganie

Wytrzymałość na rozciąganie przeprowadza się za pomocą zrywarki w kierunku wszerz

i wzdłuż rolki tworzywa. Oznacza się wytrzymałość na rozciąganie i wydłużanie maksymalne

w chwili rozerwania próbki oraz naprężenie w chwili określonego wydłużenia próbki. Duży

wpływ na wytrzymałość na rozciąganie ma rodzaj warstwy podłoża tworzywa.

4. Wydłużenie

Wydłużenie przeprowadza się w momencie oznaczenia wytrzymałości na rozciąganie

i wynosi 20÷45% wzdłuż i 25÷75% wszerz rolki. Określenie naprężenia przy określonym

wydłużeniu przeprowadza się na zrywarce przy ustalonym wydłużeniu np.: 20% wydłużenia