50

WARSZTAT Obs³uga Techniczna

ABC

remontów silników

W

ród silników pod-

dawanych napra-

wom g³ównym do-

minuj¹ obecnie jednostki star-

szego typu, nieco rzadziej sil-

niki Euro 1 i Euro 2. Nowoczes-

ne silniki z koñca lat 90. nie

osi¹gnê³y jeszcze przebiegów,

które kwalifikowa³yby je do

przeprowadzenia takich na-

praw. Jednak nawet najnowo-

czeniejsze silniki wszystkich

producentów s¹ konstruowa-

ne z uwzglêdnieniem mo¿li-

woci ich wyremontowania.

Sprawa w przypadku ciê¿aró-

wek jest o tyle prostsza, ¿e nie

wystêpuj¹ bloki z tulejami

umieszczonymi na sta³e: nie-

mal wszystkie maj¹ tuleje

(mokre b¹d suche w zale¿-

noci od konstrukcji) wymien-

ne. Nie wykonuje siê zatem

honowania cylindrów.

U¿ytkownicy decyduj¹ siê na

dokonanie takiej naprawy

prawie zawsze ze wzglêdu na

finanse. Przeciêtny koszt robo-

cizny waha siê pomiêdzy 2

a 2,5 tys. z³, natomiast cena

brutto (z czêciami zamienny-

mi) kompletnej us³ugi wynosi

10-12 tys. z³.

Przejdmy do weryfikacji,

która pozwoli ustaliæ, czy na-

prawa g³ówna (a wiêc osta-

teczny i najbardziej kosztowny

rodek zaradczy) jest niezbêd-

na. Stawianie diagnozy zaw-

sze zaczyna siê od rozmowy

z kierowcami, którzy (szcze-

gólnie w przypadku starszych

typów samochodów) s¹ rów-

nie¿ ich codziennymi mecha-

nikami. Na podstawie takie-

go wywiadu z opisem niedo-

magañ mo¿na postawiæ pra-

wie zawsze trafn¹ diagnozê.

Najwa¿niejsze i najczêciej

wystêpuj¹ce objawy silnika

kwalifikuj¹cego siê do napra-

wy g³ównej to:

þ

spadek mocy,

þ

wzrost zu¿ycia paliwa,

þ

wzrost zu¿ycia oleju po³¹-

czony z dymieniem,

þ

utrudniony rozruch,

þ

obce odg³osy pracy, stuki.

Nale¿y zaznaczyæ, ¿e gdy

podczas pracy tak du¿ego sil-

nika daje siê wychwyciæ meta-

liczne stukanie oraz nienor-

malny ha³as, zwykle oznacza

to, ¿e silnik zosta³ zaje¿d¿ony

do koñca, zatem zakres re-

montu bêdzie raczej szeroki.

Po wys³uchaniu kierowcy

mo¿na przyst¹piæ do pracy.

Oczywicie nie od razu odkrê-

ca siê miskê olejow¹ i wyjmu-

je t³oki. Weryfikacjê przepro-

wadza siê wed³ug starannie

zaplanowanego schematu.

Rozpoczyna siê od przeprowa-

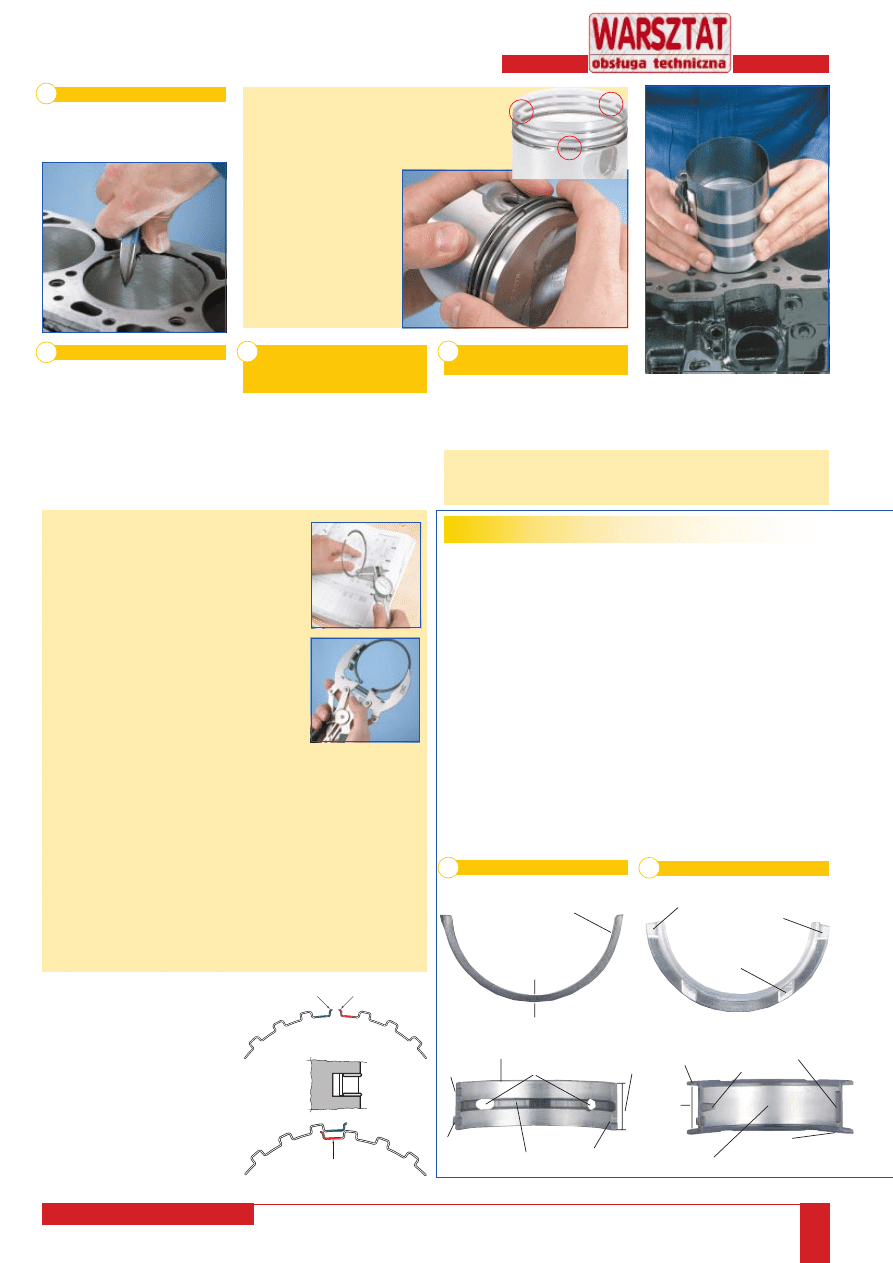

1. Czyszczenie t³oków

Najpierw t³oki starannie czyci-

my i usuwamy lady nagaru z row-

ków piercieniowych. Nagar

z otworów powrotnych oleju usu-

wamy przy u¿yciu wiert³a i pokrêt-

ki; rowki czycimy nie uszkadza-

j¹c przy tym p³aszczyzn bocznych

rowka piercieniowego. Wymie-

niamy t³oki popêkane lub wklê-

niête oraz

zu¿yte.

I. Monta¿ piercieni t³okowych

dzenia pomiaru sprê¿ania

w cylindrach. Gdy wykres jest

g³adki, a krzywa przebiega

bez wyranych skoków, to wy-

st¹pi³o normalne eksploata-

cyjne zu¿ycie. Gorzej, gdy s¹

drastyczne ró¿nice pomiêdzy

cylindrami. Oznacza to, ¿e

w najs³abszym cylindrze co

by³o nie w porz¹dku w czasie

¿ycia silnika. Pomimo to,

najpierw nale¿y starannie wy-

regulowaæ luz zaworowy, a po

nim powtórzyæ test. Gdy to nie

pomog³o, nale¿y zdemonto-

waæ g³owicê (g³owice). Teraz

kwalifikacji poddaje siê ca³y

uk³ad rozrz¹du: gniazda,

przylgnie, prowadnice. Spraw-

dzane s¹ sprê¿yny i dwignie.

Mówi¹c w du¿ym skrócie,

przeprowadzana jest kom-

pleksowa rege-

neracja g³owicy,

któr¹ wykonuje

siê zawsze po

okrelonym prze-

biegu samocho-

du, gdy ju¿ zde-

cydowano siê na

jej zdjêcie. Nas-

têpnie ponownie

sprawdza siê jej

szczelnoæ (nikt

nie zaryzykuje

zamontowania

z powrotem nie-

pewnego, a tak wa¿nego

podzespo³u).

W kolejnym kroku pokrêca

siê wa³em korbowym ustawia-

j¹c t³oki w martwym górnym

punkcie i dokonuje pomiaru

luzu pomiêdzy g³adzi¹ tulei

a denkiem. Jednak wyniki

tego pomiaru nale¿y umieæ

poprawnie interpretowaæ, po-

niewa¿ kszta³t t³oka jest sto¿-

kowy, rednica przy denku jest

mniejsza ni¿ w rodkowej czê-

ci p³aszcza. Gdy ten pomiar

wskazuje na zbyt du¿e zu¿ycie,

odkrêcona zostaje miska ole-

jowa oraz rozpiête obudowy

panewek korbowodowych. Te-

raz mo¿na wyj¹æ t³oki z korbo-

wodami (oczywicie blok

z wa³em korbowym pozostaje

w ramie).

Luz w rowku

Przydatnoæ t³oka

0,05÷0,10 mm

Przydatny bez

zastrze¿eñ

0,11÷0,12 mm

Wskazana zwiêk-

szona ostro¿noæ

> 0,12 mm

Koniecznie wstawiæ

nowy t³ok

Szczelinomierz

2. Kontrola rowków piercieni

t³okowych:

Jeli odstêp miêdzy nowym

piercieniem uszczelniaj¹cym

o bokach równoleg³ych a przyna-

le¿n¹ do niego p³aszczyzn¹ bocz-

n¹ rowka wynosi 0,12 mm lub

wiêcej, to t³ok jest nadmiernie zu-

¿yty i musi byæ wymieniony.

Zu¿ycie w kszta³cie klina

3. Kontrola zu¿ycia cylindra

Jeli zu¿ycie cylindra w silni-

ku z zap³onem iskrowym jest

wiêksze ni¿ 0,1 mm, a w silni-

ku z zap³onem samoczynnym

0,15 mm, musi byæ równie¿ wy-

mieniony cylinder (zu¿ycie

w kszta³cie klina).

Pomiar rowka piercienia t³okowego za

pomoc¹ szczelinomierza

BSL TRUCK

51

WARSZTAT Obs³uga Techniczna

4. Czyszczenie cylindra

Usuwamy resztki nagaru

z górnego, nie obci¹¿onego

obszaru g³adzi cylindrowej.

5. Kontrola czêci piercienia

Podczas wyposa¿ania t³oka

na nowo, zalecamy wymianê

ca³ego kompletu piercieni.

Wysokoæ piercienia nale¿y

sprawdziæ za pomoc¹ suwmiar-

ki. Zaleca siê porównanie wy-

sokoci piercienia z danymi

w katalogu.

rednicê mo¿na zmierzyæ za pomoc¹

piercienia pomiarowego lub te¿ przero-

bionego cylindra; luz stykowy mo¿e byæ

sprawdzony w oparciu o subiektywn¹ oce-

nê lub przy u¿yciu szczelinomierza. Przy

sprawdzaniu rednicy piercienia w zu¿y-

tych cylindrach/ tulejach cylindrowych, na-

le¿y zwróciæ uwagê na to, ¿e luz stykowy

mo¿e przyjmowaæ wiêksze wartoci.

Piercienie osadzamy w odpowiednich

rowkach w t³oku przy u¿yciu stosownego

narzêdzia monta¿owego.

Przy osadzaniu piercieni nale¿y unikaæ

nadmiernego rozci¹gania piercieni t³o-

kowych; powoduje to odkszta³cenie trwa³e i pogarsza skutecz-

noæ dzia³ania.

Piercienie oznaczone znakiem TOP musz¹ byæ na³o¿one

w okrelonym kierunku.

Znak TOP musi wskazywaæ denko t³oka, wtedy zgarnianie

odbywa siê w kierunku koñca t³oka. W wypadku niedbale wy-

konanego monta¿u piercieni istnieje niebezpieczeñstwo pom-

powania oleju ze skrzyni korbowej do komory spalania, co po-

woduje niew³aciwe dzia³anie kompletu piercieni.

Przy monta¿u piercieni ze sprê¿yn¹ rubow¹, jej koñce mu-

sz¹ stykaæ siê zawsze naprzeciw zamka piercienia. W sprê¿y-

nach rubowych umieszczonych w rurce z teflonu, rurka ela-

styczna styka siê za zamkiem piercienia.

Wskazówka

Trzyczêciowe piercienie zgar-

niaj¹ce s¹ wykonywane w ten

sposób, ¿e element sprê¿ysty na

obydwóch koñcach ma kolorow¹

plamkê. Po monta¿u piercienia

w t³oku, obydwie kolorowe plam-

ki musz¹ byæ widoczne na sprê-

¿ynie podpieraj¹cej. To gwaran-

tuje, ¿e obydwa koñce sprê¿yny

przylegaj¹ do siebie i w ten spo-

sób nie zachodz¹.

6. Sprawdzenie dzia³ania-

,przekrêcenie piercieni

t³okowych

Po w³o¿eniu piercieni t³oko-

wych nale¿y zapewniæ swobod-

ne poruszanie siê piercieni.

Koñce piercieni t³okowych na

t³oku przekrêciæ wzglêdem sie-

bie o k¹t 120°.

Uwaga

Podczas wprowadzania do cylindra nie wol-

no obracaæ t³oków do silników dwusuwo-

wych z piercieniami t³okowymi, które s¹

zabezpieczone przed

obracaniem. W obsza-

rze okna cylindra ko³ek

zabezpieczaj¹cy mo¿e

wsun¹æ siê pod ugina-

j¹cy siê na zewn¹trz

(jak sprê¿yna) piercieñ

t³okowy i od³amaæ go

na przeciwleg³ej kra-

wêdzi okna.

7. W³o¿enie t³oka w otwór

cylindrowy

Piercienie oraz t³oki nale¿y dostatecznie nasmarowaæ olejem.

W celu wyeliminowania ich uszkodzenia, wmontowaæ je przy u¿y-

ciu obejmuj¹cej je tamy dociskaj¹cej lub sto¿kowej tulei monta-

¿owej.

Po wymianie kompletu piercieni t³okowych, przystêpujemy do

weryfikacji wa³u korbowego. Jeli nie wyst¹pi³o ¿adne uszkodze-

nie poza normalnym zu¿yciem, wa³ nie wymaga dodatkowych za-

biegów. Przy nieuszkodzonym wale montuje siê nowe, nominalne

panewki korbowodowe. Gdy która z panewek jest zatarta lub

uszkodzi³a g³ad czopa, wa³ nale¿y poddaæ obróbce mechanicz-

nej.

Gdy istnieje podejrzenie o uszkodzenie czopów i panewek

g³ównych, weryfikacjê nale¿y zacz¹æ od rodkowego punktu pod-

parcia wa³u: to ³o¿ysko jest najbardziej obci¹¿one. Gdy ono nie

jest zu¿yte, mo¿na przyj¹æ, ¿e stan pozosta³ych podpór jest rów-

nie¿ dobry (chyba, ¿e wyst¹pi³o uszkodzenie lub przyspieszone

zu¿ycie konkretnego ³o¿yska). Z obróbki wynika dobór odpowied-

niego nadwymiaru.

Po przeprowadzeniu obróbki przez specjalistyczny zak³ad, prze-

chodzimy do monta¿u ³o¿ysk lizgowych. Proces technologiczny

proponowany przez Kolbenschmidt przedstawia siê nastêpuj¹co:

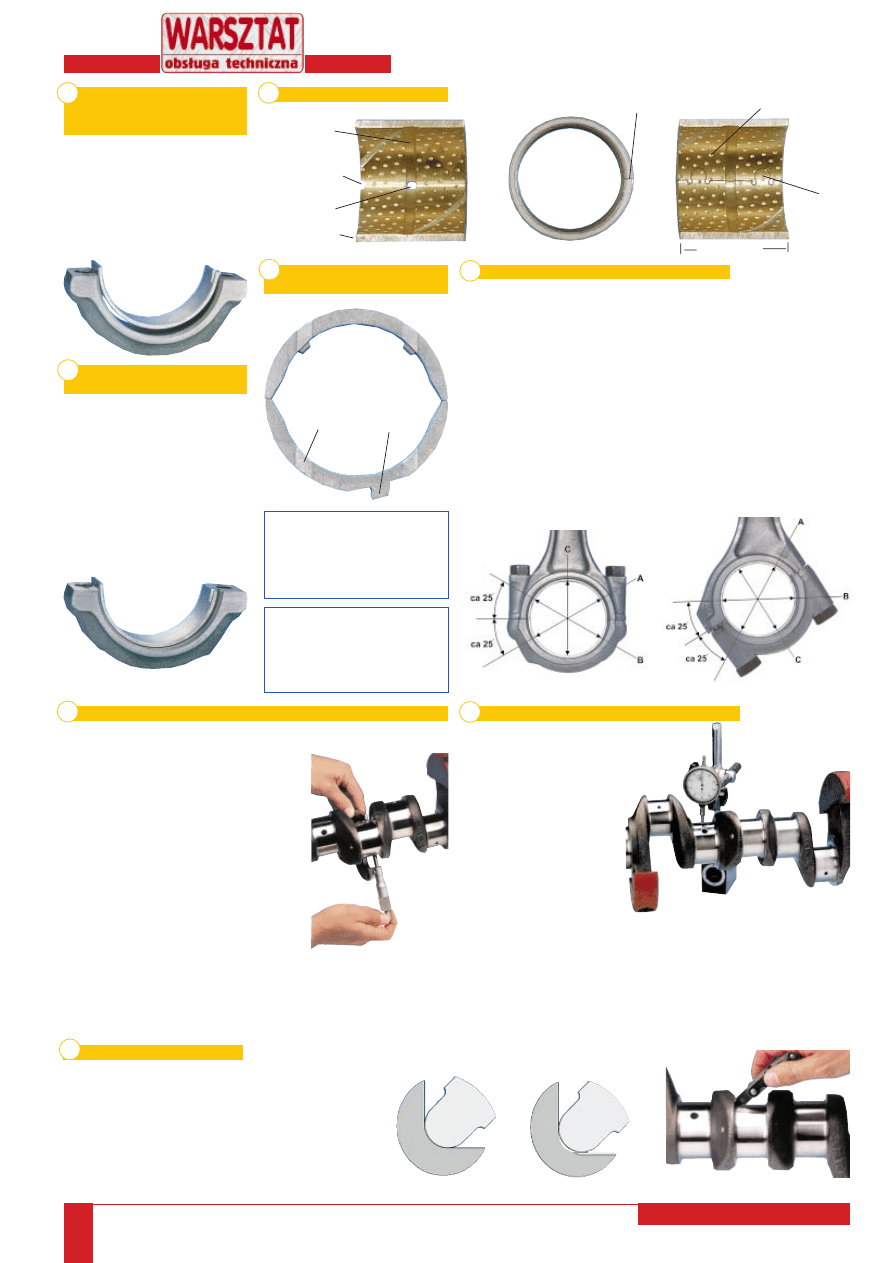

1. Panewki g³adkie

2. Panewki ustalaj¹ce

Uwaga

Piercienie chromowane nie mog¹ byæ montowane w chromo-

wanych tulejach cylindrowych.

monta¿ prawid³owy

monta¿ nieprawid³owy

zalecenie monta¿owe

II. Monta¿ ³o¿ysk lizgowych

P³aszczyzna podzia³u

120°

ods³oniêcie bie¿ni ³o¿yska

gruboæ cianki

powierzchnia czo³owa

otwór olejowy

szerokoæ

³o¿yska

otwór ustalaj¹cy

rowek olejowy

wewnêtrzny

wystêp lewy

bie¿nia ³o¿yska

wystêp prawy

ods³oniête miejsca

powierzchni czo³owej

ods³oniête miejsca

p³aszczyzny podzia³owej

piercieni oporowych

rowek olejowy na

powierzchniach czo³owych

rowek sierpowy

gruboæ piercienia

oporowego

odstêp

piercieni

kieszeñ smarowa

szerokoæ

³o¿yska

powierzchnia czo³owa

zag³êbienie otworu

olejowego w bie¿ni ³o¿yska

52

WARSZTAT Obs³uga Techniczna

3. Rozpieranie podczas

monta¿u, które precyzyjnie

ustala ³o¿ysko

Pó³panewka ³o¿yska mierzo-

na w p³aszczynie podzia³u jest

wiêksza od rednicy otworu.

Przy monta¿u powoduje to do-

bre przyleganie do cianki

otworu i zapobiega wypadniê-

ciu lub obróceniu panewki

4. Pasowanie wt³aczane dok-

³adne (wystawanie poza zarys)

D³ugoæ obwodu pó³pane-

wek ³o¿yska jest wiêksza ni¿

d³ugoæ obwodu otworu. Pod-

czas osadzania d³ugoæ obwo-

du pó³panewek ulega skróce-

niu w zakresie sprê¿ystym. Po-

wstaj¹ce przy tym naprê¿enie

powoduje docisk, który zapew-

nia prawid³owe osadzenie ³o-

¿yska.

5. Szczegó³y: tulejki

6. Szczegó³y: piercienie

oporowe

Dopuszczalna sto¿kowatoæ:

Szerokoæ, mm. sto¿kowatoæ

maks, µm

do 25

3

25 do 50

5

50 do 120

7

Tolerancja otworu:

Zakres rednic

nominalnych, mm

Tolerancja, µm

30 do 50

0 do +16

50 do 80

0 do +19

80 do 120

0 do +22

7. B³¹d równoleg³oci otworów ustalaj¹cych

Dopuszczalny ca³kowity b³¹d równoleg³oci: 0,02 mm

B³¹d równoleg³oci s¹siednich otworów: 0,1 mm

Pomiary rednicy i okr¹g³oci otworów ustalaj¹cych w kad³u-

bach oraz w prosto i skonie dzielonych korbowodach

Nale¿y bezwzglêdnie przestrzegaæ zaleceñ dotycz¹cych zaciska-

nia w ka¿dym procesie obróbki lub procesie pomiaru. Wed³ug

odtworzonego schematu konieczne s¹ dwa pomiary:

1. Pomiar otworu ustalaj¹cego (bez panewek ³o¿yska)

2. Pomiar otworu ³o¿yska

Z obydwu wartoci zmierzonych A i B nale¿y obliczyæ redni¹ i

porównaæ j¹ z wartoci¹ zmierzon¹ C. Wynik wska¿e, czy otwór

jest ko³owy. Jeli zostanie stwierdzona ró¿nica miêdzy wartocia-

mi zmierzonymi A i B, oznacza to przesuniêcie pokrywy korbowo-

du o wartoæ po³owy ró¿nicy.

8. Potrzebna jest kontrola koñcowa ka¿dego wa³u korbowego

Indywidualna kontrola zachowania tolerancji rednicy czopów,

okr¹g³oci czopów i równoleg³oci.

Zakres rednic nominalnych (mm)

30 do 50

50 do 80

80 do 120

Tolerancja (µm)

0 do 16

0 do 19

0 do 22

Dopuszczalna nieokr¹g³oæ wynosi do

jednej czwartej tolerancji czopa. Maks.

sto¿kowatoæ, wypuk³oæ lub wklês³oæ:

5 µm od 30 do 50 mm, 7 µm od 50 do

125 mm

Podczas naprawy wa³ów korbowych koniecznych jest kilka kon-

troli pêkniêæ powstaj¹cych po prostowaniu, hartowaniu i szlifo-

waniu

9. Kontrola: Czy wystêpuje bicie poprzeczne?

3 cyl.

60 µm

4 cyl.

80 µm

od 6 cyl.

100 µm

Po ka¿dej naprawie

wa³u korbowego, w szcze-

gólnoci po ka¿dym har-

towaniu, niezbêdna jest

kontrola bicia poprzecz-

nego. Dopuszczalna od-

chy³ka bicia poprzeczne-

go jest mierzona przy

podparciu na zewnêtrz-

nych czopach ³o¿ysk g³ównych. Dopuszczalny b³¹d równoleg³oci

czopów ³o¿ysk g³ównych: dla czopów s¹siednich 10 µm, ca³kowi-

ty: 100 µm

Podane tu wartoci tolerancji s¹ wartociami orientacyjnymi,

o ile producent nie okreli innych danych. Nierównoleg³oæ czo-

pów korbowodowych wzglêdem s¹siednich czopów ³o¿ysk g³ów-

nych powinna wynosiæ nie wiêcej ni¿ 15 µm.

10. Kontrola promieni

Dok³adnoæ wymiarowa promieni musi odpowia-

daæ danym podanym przez producenta. Zbyt ma³e

promienie przyczyniaj¹ siê do powstawania pêkniêæ

wa³u korbowego. W wypadku hartowanych promie-

ni czopów ³o¿yskowych nale¿y zwróciæ szczególn¹

uwagê na zapewnienie jakoci powierzchni i tole-

rancji kszta³tu.

szczelina stykowa

kieszeñ smarowa

blokada

szerokoæ tulejki

otwór olejowy

rowek olejowy

rowek ustalaj¹cy

gruboæ cianki

wystêp ustalaj¹cy

rowek olejowy

prawid³owy

nieprawid³owy

53

WARSZTAT Obs³uga Techniczna

11. Kontrola chropowatoci

i twardoci powierzchni

Przekroczenie zalecanych to-

lerancji jakoci powierzchni

czopów przyczynia siê do ich

nadmiernego zu¿ycia. Wysoko-

ci nierównoci powierzchni

przy rednim arytmetycznym

odchyleniu profilu od linii red-

niej R

a

(CLA) powinny odpowia-

daæ maks. 0,2 µm (odpowiada

to w przybli¿eniu najwiêkszej

wartoci R

t

1 µm). To samo

odnosi siê do powierzchni opo-

rowych ³o¿ysk ustalaj¹cych.

12. Kontrola rub

Na skutek procesu dokrêca-

nia o okrelony k¹t, ruby wy-

d³u¿aj¹ siê w sposób trwa³y.

Jeli osi¹gnê³y one maksymal-

n¹ d³ugoæ lub minimaln¹

rednicê, musz¹ zostaæ wymie-

nione. To samo dotyczy takich

rub z uszkodzeniami mecha-

nicznymi.

13. Dobór: tylko przy u¿yciu

odpowiedniego katalogu

KS oferuje panewki ³o¿ysk,

podobnie jak ich podwymiary

naprawcze w postaci gotowej

do monta¿u. £o¿ysk nie wolno

dodatkowo poddawaæ obrób-

ce.

14. Kontrola wyboru ³o¿yska

Nale¿y dokonaæ porównania

z ³o¿yskiem wymontowanym.

Tylko w ten sposób mo¿na siê

upewniæ, ¿e wybór z katalogu

jest w³aciwy.

15. Sprawdzenie osadzenia

panewki

Dziêki tej pomocy przy mon-

ta¿u pó³panewka ³o¿yska znaj-

dzie siê w przewidzianym po³o-

¿eniu.

16. Naniesienie oleju

na ³o¿yska

Nale¿y u¿ywaæ olejarki. Na

pêdzlu mog³yby zostaæ przenie-

sione cz¹steczki zanieczyszczeñ

ze zbiornika oleju.

17. Kontrola poprawnoci

dokrêcenia wszystkich po³¹-

czeñ gwintowych

Nale¿y przestrzegaæ skrupu-

latnie zaleceñ dotycz¹cych do-

krêcania. Jest to istotne dla za-

chowania ustalonych warun-

ków dopasowania i docisku,

czyli do uzyskania pewnego

gniazda ³o¿yska i luzu robocze-

go bez zastrze¿eñ.

18. Kontrola luzu osiowego

W celu umo¿liwienia napra-

wy ³o¿ysko ustalaj¹ce ma nad-

wymiar boczny. Nale¿y prze-

prowadziæ szlifowanie wa³u

korbowego odpowiednio do tej

szerokoci panewki i zachowaæ

przy tym luz osiowy.

19. Koñcowe odliczanie

Wszystkie czêci silnika mu-

sz¹ byæ dostatecznie smarowa-

ne. Szczególnie w zmontowa-

nych na nowo silnikach, olej

potrzebuje du¿o czasu, aby do-

staæ siê z miski olejowej do po-

szczególnych ³o¿ysk. Istnieje tu-

taj bardzo du¿e ryzyko wyst¹-

pienia uszkodzenia na skutek

zwiêkszonego udzia³u tarcia

pó³p³ynnego. Mo¿na temu za-

pobiec przez zasilanie pod ci-

nieniem ca³ego obiegu oleju.

Wiêkszoæ napraw g³ównych silnika przebiega bez wyjmowania bloku z ramy. Nowoczesne silniki ciê¿arówek maj¹ bloki z tulejami

wymiennymi. My przedstawimy schemat postêpowania przy obróbce silnika zarówno z tulejami wymiennymi, jak i takiego, w którym

nale¿y przeprowadziæ szlif. W tej czêci Kolbenschmidt podaje równie¿ najwa¿niejsze zalecenia podczas monta¿u uk³adu korbowo-

t³okowego silnika.

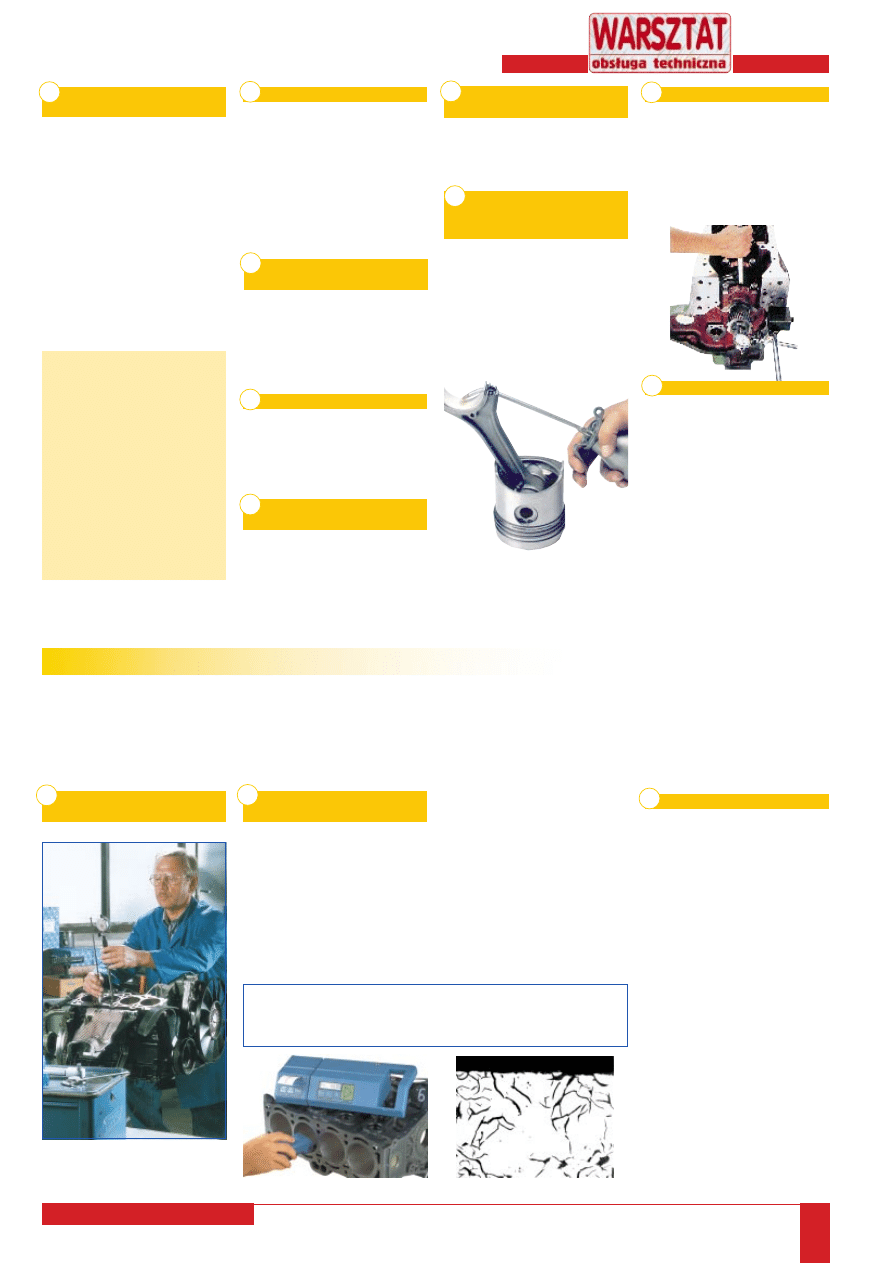

III. Przygotowanie silnika

1. Staranne sprawdzenie

bloku cylindrowego

2. Wytaczanie i g³adzenie

cylindra

Otwór cylindra z zamontowany-

mi pokrywami ³o¿ysk g³ównych

bardzo dok³adnie wytoczyæ. Nale-

¿y zwróciæ uwagê na naddatek na

g³adzenie wynosz¹cy ok. 0,08 mm

(na rednicy). Dobrze wyg³adzone

otwory cylindrów musz¹ wykazy-

waæ co najmniej 20% otwartych ¿y³

grafitowych i nie mog¹ byæ nierów-

Chropowatoæ powierzchni

Niedotarta powierzchnia cylindra

R

t

(wartoæ zmierzona za pomoc¹ przyrz¹du)

3÷6 µm

R

a

(wartoæ zmierzona za pomoc¹ przyrz¹du)

0,4÷0,8 µm

R

3Z

(wartoæ wyznaczona z wykresu)

4÷7 µm

ne. Zawsze nale¿y u¿ywaæ cieczy

ch³odz¹co-smaruj¹cej wskazanej

przez producenta szlifierki-wyg³a-

dzarki. K¹t skrzy¿owania ladów

ziaren ciernych powinien wynosiæ

od 40° do 80°. Aby film olejowy

dobrze przylega³ do powierzchni

cylindra, musi ona mieæ okrelo-

n¹ chropowatoæ. U¿ywane s¹ 3

sposoby pomiarów zgodnie tabli-

c¹ poni¿ej:

3. Ose³ki cierne

l

G³adzenie wstêpne: wiel-

koæ ziarna 150 (ubytek mate-

ria³u ok. 0,06 mm na rednicy)

l

G³adzenie wykañczaj¹ce:

wielkoæ ziarna 280 (ubytek

materia³u ok. 0,02 mm na

rednicy)

l

G³adzenie do struktury po-

wierzchni g³adzonej o nazwie

plateau: wielkoæ ziarna 400-

600 (usuniêcie wierzcho³ków

nierównoci profilu w kilku sko-

kach przy nieznacznym naci-

sku)

l

G³adzenie i szczotkowanie:

g³adzenie wykonywaæ przy u¿y-

ciu ose³ki o wielkoci ziarna

120, 150, 180. Dla silników z

jednolitym kad³ubem (¿eliwo

szare) ose³ka o strukturze 5 do

7, w wypadku tulei cylindrowej

(odlew odrodkowy) ose³ka o

Wa³y hartowane indukcyjnie

czy p³omieniowo?

G³êbokoci hartowania wa-

³ów korbowych s¹ realizowa-

ne w ten sposób, ¿e mo¿liwe

jest szlifowanie wszystkich

stopni podwymiarów bez ko-

niecznoci ponownego har-

towania, chyba ¿e na skutek

przegrzania czop sta³ siê

miêkki. Wa³y azotowane

zawsze musz¹ byæ poddane

dodatkowej obróbce.

54

WARSZTAT Obs³uga Techniczna

strukturze maks. 5. Ubytek ma-

teria³owy wynosi od 0,03 mm

do 0,05 mm na rednicy. Do

szczotkowania nale¿y u¿ywaæ

szczotek Sunnen C30-PHT731

i co najmniej 10 skoków przy

wykorzystaniu cieczy ch³odz¹-

co-smaruj¹cej MB30. Nie na-

stêpuje ju¿ zmiana wymiarów,

a jedynie otwór zostaje oczysz-

czony i usuwane s¹ wierzcho³ki

nierównoci.

rednicê cylindra nale¿y

sprawdziæ na górze, w rodku

i na dole oraz w kierunku

pod³u¿nym i w kierunku po-

Zakres rednic nominalnych, mm

Tolerancja cylindra,

która musi byæ zapewniona, mm

30 ÷ 50

0,011

50 80

0,013

80 120

0,015

120 180

0,018

przecznym (przesuniêtych

wzglêdem siebie o 90°).

Wa¿ne: Po g³adzeniu nale¿y

oczyciæ otwory cylindrów i blo-

ki cylindrowe (np. za pomoc¹

p³ukania ultradwiêkowego).

4. Tylko dla silników ze wsta-

wianymi tulejami cylindrowymi

Mokra tuleja cylindrowa

Nale¿y oczyciæ ostro¿nie po-

wierzchniê przylgni ko³nierza

oporowego tulei, nie u¿ywaj¹c

¿adnych ostrych narzêdzi. Po-

wierzchnia przylegania obrêczy

A musi byæ p³asko-równoleg³a

oraz bez zanieczyszczeñ. Pier-

cienie uszczelniaj¹ce nale¿y

starannie posmarowaæ rod-

kiem smaruj¹cym (np. olejem).

Tuleja cylindrowa musi daæ siê

wprowadziæ do cylindra bez

wiêkszego wysi³ku; nale¿y uni-

kaæ przy tym silnych uderzeñ

lub te¿ poruszania tulei w jed-

n¹ i w drug¹ stronê. Wystêp tu-

lei cylindrowej B musi odpowia-

5. Uwagi ogólne

Firma Kolbenschmidt stosuje

rodek konserwuj¹cy nieszkod-

liwy dla oleju silnikowego,

dziêki czemu nie jest potrzebne

czyszczenie t³oków. Na denku

t³oka s¹ podane: rednica t³o-

ka, luz monta¿owy i kierunek

wbudowania (na przyk³ad

w postaci strza³ki). Nale¿y

zwróciæ uwagê na to, ¿e na wy-

miar rednicy cylindra sk³ada

Wbudowanie t³oka

6. Monta¿ t³oka z korbowodem

Przed wmontowaniem korbowodów nale¿y na

odpowiednim przyrz¹dzie kontrolnym skontrolo-

waæ ich wygiêcie i skrêcenie. Odchylenie nie

mo¿e przekroczyæ 0,02 mm na 100 mm. Nale-

¿y u³o¿yæ t³ok i korbowód zgodnie z kierunkiem

monta¿u. Bezporednio potem sworzeñ t³oko-

wy mo¿na w³o¿yæ w g³ówkê korbowodu. Na-

smarowany olejem sworzeñ wsuwa siê ostro¿-

nie w otwory dla sworznia i w g³ówkê korbo-

wodu. Nale¿y przy tym unikaæ gwa³townych

ruchów.

daæ wartoci zalecanej przez

producenta silników (np. 0,05

mm-0,1 mm).

Sucha tuleja cylindrowa

Zewnêtrzn¹ powierzchniê tu-

lei nale¿y posmarowaæ rod-

kiem smaruj¹cym. Zwykle tule-

Sworznie p³ywaj¹ce

Do ustalenia sworznia s³u¿¹

dostarczone razem z nim pier-

cienie zabezpieczaj¹ce, któ-

rych monta¿ jest mo¿liwy jedy-

nie za pomoc¹ specjalnych

kleszczy. Nie nale¿y stosowaæ

u¿ywanych ju¿ piercieni zabez-

pieczaj¹cych i nale¿y unikaæ

nadmiernego ciskania, gdy¿

w przeciwnym razie mog¹ po-

wstaæ trwa³e odkszta³cenia.

Nieznacznie obracaj¹c pier-

cienie mo¿na stwierdziæ, czy

prawid³owo wskoczy³y one

w rowki. Uderzenia w piercie-

nie zabezpieczaj¹ce nale¿y wy-

konywaæ zawsze w kierunku

skoku t³oka.

Monta¿ sworznia zaciniêtego w g³ów-

ce korbowodu:

Otwór w g³ówce korbowodu musi byæ

mniejszy od rednicy sworznia

o 0,02÷0,04 mm. Korbowód nale¿y

nagrzaæ do temperatury 280-320°C

(nie nale¿y nagrzewaæ go nad otwartym p³omieniem!). W odpo-

wiednim urz¹dzeniu nale¿y wprowadziæ p³ynnie w g³ówkê korbo-

wodu zimny i wczeniej dobrze nasmarowany olejem sworzeñ.

G³adzenie standardowe

G³adzenie do struktury powierzchni

plateau

Szczotkowanie po g³adzeniu

Prawid³owo

Nieprawid³owo

je suche maj¹ nadwy¿kê wy-

miarow¹ w stosunku do bloku

cylindrowego i musz¹ byæ wcis-

kane (pasowanie wt³aczane).

ciêcie krawêdzi C w kad³ubie

musi odpowiadaæ zaokr¹gleniu

D na tulei cylindrowej.

Punkty pomiarowe

siê wymiar

rednicy t³o-

ka oraz wymiar luzu monta¿o-

wego. W t³okach pokrytych

warstw¹ grafitu, w celu uzyska-

nia wyt³oczonego na denku wy-

miaru t³oka nale¿y od zmierzo-

nego wymiaru odj¹æ gruboæ

warstwy wynosz¹c¹ 0,015 mm-

0,02 mm. W t³okach grafitowa-

nych metod¹ sitodruku nale¿y

dokonywaæ pomiarów tylko

w przewidzianych w tym celu

punktach (ma³e powierzchnie

bez warstwy grafitowej).

55

WARSZTAT Obs³uga Techniczna

7. Wk³adanie t³oka w otwór

cylindrowy

Blok cylindrowy nale¿y sta-

rannie oczyciæ. Nale¿y zwróciæ

uwagê na to, aby wszystkie po-

wierzchnie lizgowe by³y

oczyszczone z zanieczyszczeñ

i dobrze nasmarowane olejem.

W celu umo¿liwienia wsuniê-

cia t³oka bez oporu w otwór cy-

lindrowy, nale¿y cisn¹æ pier-

cienie t³okowe za pomoc¹

obejmy do piercieni podobnej

do mankietu. W silnikach z za-

p³onem samoczynnym nale¿y

zmierzyæ wymiar szczeliny

i bezwzglêdnie przestrzegaæ

wskazówek producenta.

T³oki eloksalowane

W t³okach z eloksalowanym

denkiem, nie mo¿e byæ ono po-

krêcane w celu dopasowania

wymiaru szczeliny. T³oki te roz-

poznaje siê dziêki zabarwieniu

powierzchni denka na czarno.

Dla dopasowania wymiaru

szczeliny w niektórych typach

t³oków z eloksalowanym den-

kiem, oprócz t³oków standardo-

Uwaga:

Jeli s¹ do dyspozycji sworz-

nie kszta³towe, proszê je tak-

¿e stosowaæ.

8. Dla informacji:

Monta¿ piercieni t³okowych

T³oki produkcji firmy KS

zwykle otrzymuje siê w stanie

gotowym do wbudowania.

Monta¿ piercieni jest zbêdny,

mog³oby przy nim dojæ do

nadmiernego rozci¹gania pier-

cieni. W wypadku, gdy istnieje

potrzeba na³o¿enia nowego

kompletu piercieni produkcji

firmy KS na u¿ywany t³ok, na-

le¿y u¿yæ w tym celu specjal-

nych kleszczy. Ponadto nale¿y

zwróciæ uwagê na to, ¿e kieru-

nek nak³adania piercienia jest

oznaczony za pomoc¹ znaku

TOP (TOP musi wskazywaæ

w kierunku denka t³oka). Pier-

cienie noskowe i piercienie

zgarniaj¹ce olej musz¹ byæ

wmontowane w ten sposób,

aby dzia³anie zgarniaj¹ce od-

bywa³o siê w kierunku dolnego

koñca t³oka. Nale¿y zwróciæ

uwagê na to, aby koñce sprê-

¿yn rubowych w piercieniu

zgarniaj¹cym zawsze przylega-

³y do siebie naprzeciw zamka.

W trzyczêciowych piercie-

niach t³okowych zgarniaj¹cych

(z ekspanderem sprê¿yn¹

rozpieraj¹c¹ z bocznymi blasz-

kami) koñce sprê¿yny nie mog¹

na siebie zachodziæ.

wych s¹ równie¿ t³oki o zmniej-

szonej odleg³oci osi sworznia

od denka. Zwykle wymiar od-

leg³oci osi sworznia od denka

jest stopniowany w zakresie od

0,2 mm do 0,6 mm.

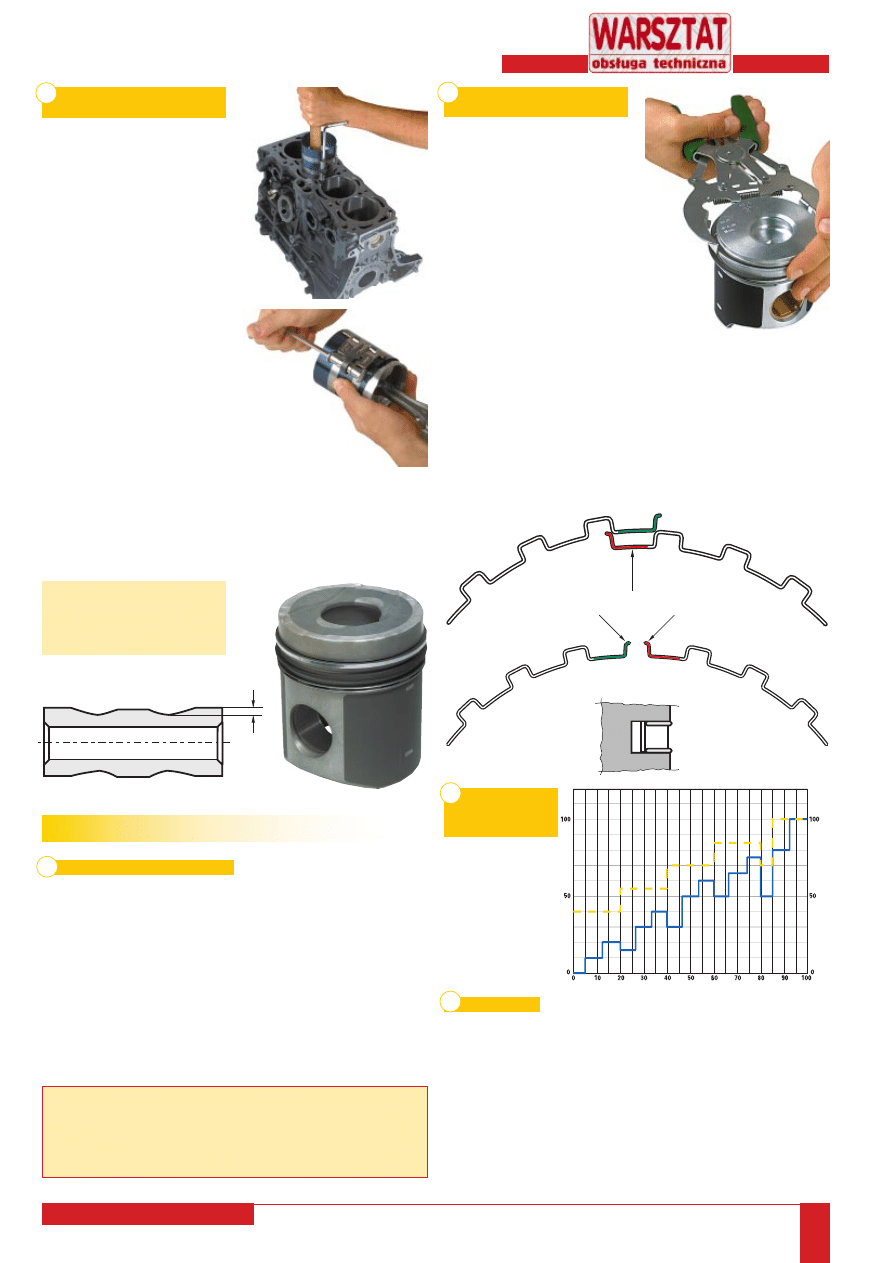

10. Program do-

cierania silnika po

naprawie g³ównej

11. Po dotarciu

Szybko p³yn¹cy gor¹cy olej oczyszcza silnik ze wszystkich cia³

obcych, które przyczepi³y siê w czasie naprawy. Cz¹steczki te zbie-

raj¹ siê w oleju silnikowym i w filtrze oleju; do nagromadzenia

siê du¿ej iloci cz¹stek zanieczyszczeñ wystarcza ju¿ 50 km jazdy.

Z pierwszym nape³nieniem silnika olejem nie nale¿y przejechaæ

wiêcej ni¿ 500 km.

(Podane wielkoci trzeba traktowaæ jako orientacyjne, nale¿y

postêpowaæ wed³ug wytycznych poszczególnych producentów sil-

ników)

£ukasz Kurcbard

Uruchomienie silnika po naprawie

25 40 µm

9. Próbne uruchomienie silnika

Nowo wyremontowany silnik uruchamia siê dopiero wtedy, gdy

jest na nim zainstalowany ca³y osprzêt i zostanie on nape³niony

olejem oraz ciecz¹ ch³odz¹c¹. Trzeba zapewniæ uruchomienie sil-

nika ju¿ przy pierwszej próbie, gdy¿ pierwsze obroty przebiegaj¹

w trudnych warunkach smarowania i s¹ decyduj¹ce dla póniej-

szej eksploatacji silnika. W silniku pracuj¹cym w stanie nagrza-

nym jeszcze raz nale¿y sprawdziæ szczelnoæ, zap³on, luz zawo-

rowy itp. Nastêpnie mo¿na rozpocz¹æ docieranie na stanowisku

badawczym lub w pojedzie. Podczas jazdy nale¿y wykorzystywaæ

maksymalnie dwie trzecie zakresu prêdkoci obrotowej silnika

przy umiarkowanie zmiennym obci¹¿eniu; póniej prêdkoæ ob-

rotow¹ mo¿na stopniowo zwiêkszyæ.

zachodz¹ce na siebie koñce sprê¿yny

zalecany monta¿

Jak dowiedzielimy siê w zaprzyjanionym serwisie DAFa,

pierwsze kilka obrotów wa³em korbowym nale¿y wykonaæ

rêcznie. Jest to pierwsza, podstawowa i najbardziej zgrubna

kontrola poprawnoci monta¿u ca³ego silnika.

czas docierania 100 %

stopieñ obci¹¿enia [%]

prêdkoæ obr

. silnika [%]

Wyszukiwarka

Podobne podstrony:

Remont śilnika

remont silnika dniepr by balu II

Remont Silnika Komar

remont silnika dniepr by balu I

Witam w pierwszej części poradnika poświęconemu remontowi silnika typu Jawa 223

Pomiary płaskości podstawy silnika i współosiowości siedzeń, Akademia Morska -materiały mechaniczne,

silniki prądu stałego

PODSTAWY STEROWANIA SILNIKIEM INDUKCYJNYM

04 Zabezpieczenia silnikówid 5252 ppt

SILNIKI GRAFICZNE W GRACH KOMPUTEROWYCH

SILNIKI

Prezentacja OP silniki

2014 ABC DYDAKTYKIid 28414 ppt

silnik pradu stalego

Amortyzacja pozycki ABC

więcej podobnych podstron