CNC

Odpowiedzi na pytania dr Iżykowskiego

1

CNC

|

201

2

-05

-15

CNC

Odpowiedzi na pytania dr Iżykowskiego

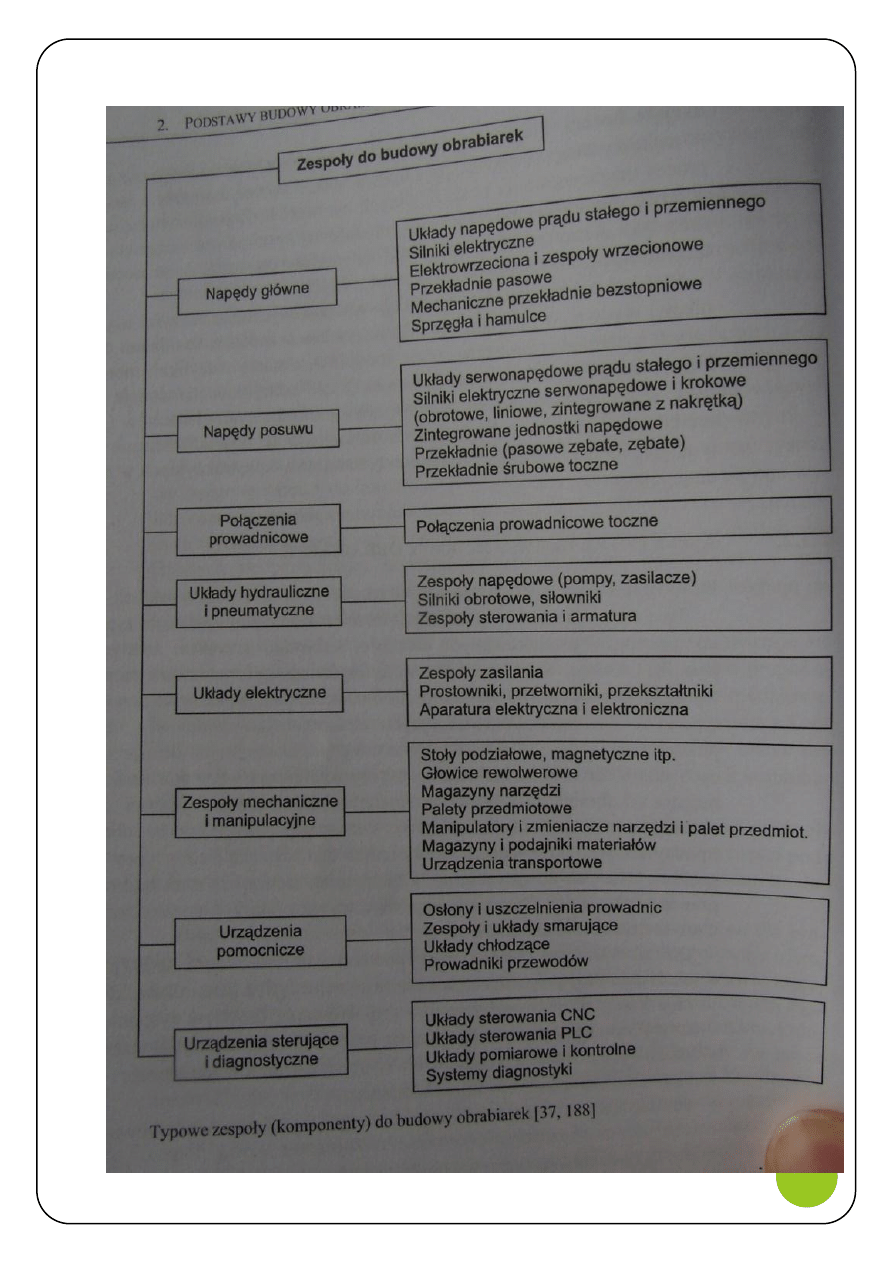

1.

GŁÓWNE ELEMENTY I ZESPOŁY

FUNKCJONALNE OBRABIARKI NC

napędy główne;

napędy posuwu;

połączenia prowadnicowe;

układy hydrauliczne i pneumatyczne;

układy elektryczne;

zespoły mechaniczne i manipulacyjne;

urządzenia pomocnicze;

urządzenia sterujące i pomocnicze.

2.

PODSTAWOWE ASPEKTY WPROWADZANIA

BUDOWY MODUŁOWEJ MASZYN

TECHNOLOGICZNYCH

2

CNC

|

201

2

-05

-15

Budowę modułową obrabiarek można rozpatrywać w

dwóch aspektach. Pierwszy aspekt to budowa obrabiarek z

wykorzystaniem typowych komponentów produkowanych

obecnie w bardzo szerokim asortymencie. Zastosowanie

sterowania numerycznego było powodem zaostrzenia

wymagań w stosunku do dokładności obrabiarek, co

poskutkowało powstaniem typowych rozwiązań

konstrukcyjnych elementarnych modułów i podzespołów

pokazanych na poniższym rysunku.

3

CNC

|

201

2

-05

-15

4

CNC

|

201

2

-05

-15

Obecnie producent obrabiarek w dużej części składa

obrabiarkę z kupowanych modułów i zespołów.

Producenci, projektując własne rozwiązania, stwarzają

możliwość wykonania urządzenia wytwórczego - począwszy

od pojedynczej obrabiarki, przez autonomiczne stacje

obróbkowe, do dużego złożonego systemu -

ukierunkowane na spełnienie potrzeb klienta i

zaoferowania mu rozwiązania optymalnego i

ekonomicznego.

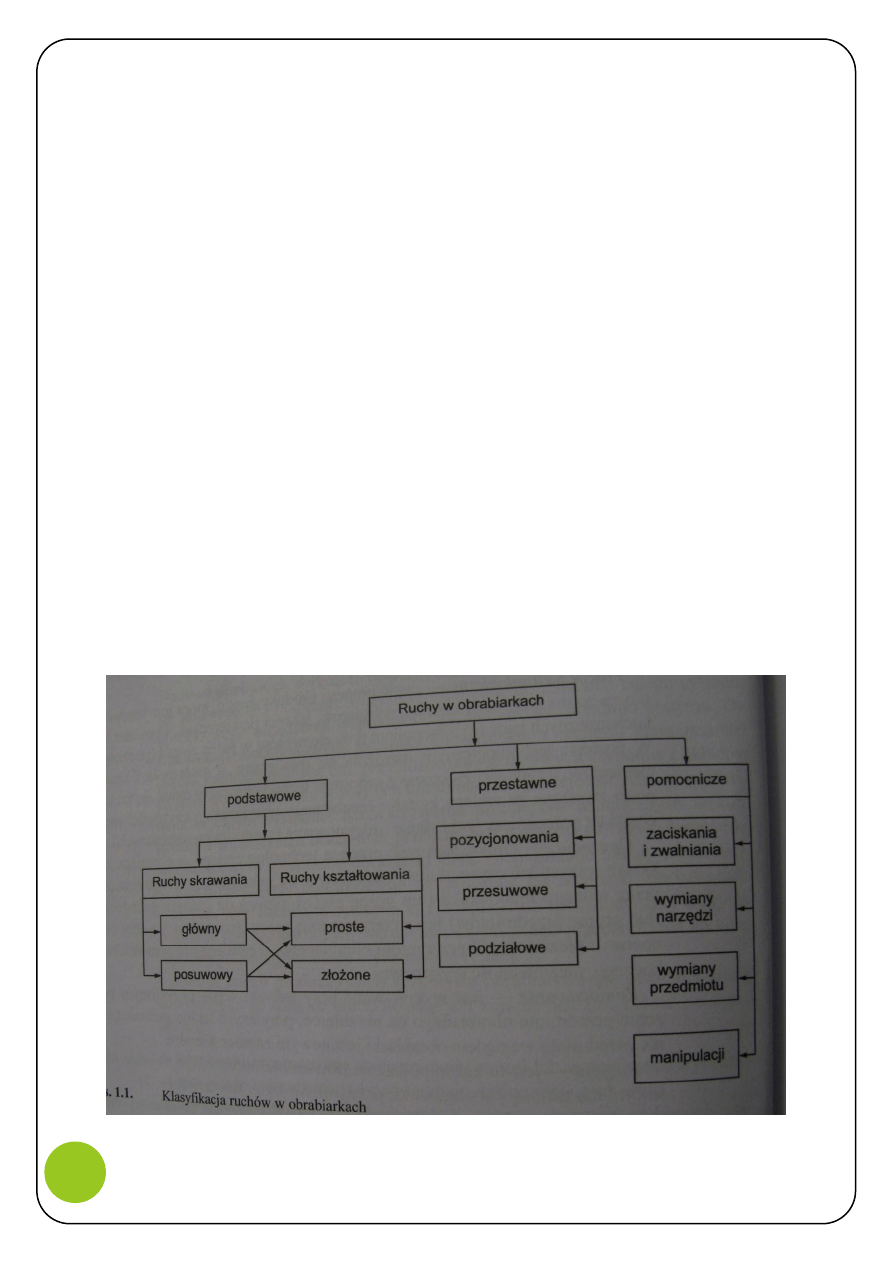

3.

KLASYFIKACJA RUCHÓW REALIZOWANYCH

PRZEZ ZESPOŁY OBRABIARKI

5

CNC

|

201

2

-05

-15

Ruchy podstawowe - są to ruchy wykonywane przez

elementy i zespoły robocze obrabiarki (wrzeciona, suwaki,

suporty, stoły i inne) wraz z narzędziem lub przedmiotem

obrabianym, niezbędne do przeprowadzenia procesu

skrawania i nadania przedmiotowi obrabianemu żądanego

kształtu. Ruchy podstawowe dzieli się na ruchy skrawania

oraz ruchy kształtowania.

3.1.

RUCHY SKRAWANIA

to:

ruch główny

- warunkujący przebieg procesu skrawania

i decydujący o szybkości skrawania oraz

ruch posuwowy

- niezbędny do usunięcia warstwy

materiału z powierzchni przewidzianej do obróbki.

3.2.

RUCHY KSZTAŁTOWANIA

to względne ruchy narzędzia i przedmiotu, w wyniku

których powstaje powierzchni o żądanym kształcie. Ruchy

kształtowania są jednocześnie ruchami skrawania,

natomiast ruchy skrawania (główny oraz posuwowy) nie

zawsze odgrywają rolę ruchów kształtowania. Ruchy

podstawowe (główny oraz posuwowy), podczas których

odbywa się skrawanie, nazywa się ruchami roboczymi,

natomiast te same ruchy (o identycznych parametrach),

gdy nie towarzyszy im skrawanie, noszą nazwę ruchów

jałowych (dobieg oraz wybieg narzędzia).

6

CNC

|

201

2

-05

-15

3.3.

RUCHY PRZESTAWNE

mają na celu zmianę wzajemnego położenia narzędzia oraz

przedmiotu oraz przedmiotu obrabianego przed

rozpoczęciem i po zakończeniu obróbki bądź w przerwach

między zabiegami. Są to ruchy pozycjonowania w

dokładnie zadane położenie, przesuwowe - do zgrubnie

zadanego położenia i podziałowe, np. obrót głowicy

rewolwerowej.

3.3.

RUCHY POMOCNICZE

Ruchy pomocnicze - ruchy różnych elementów i zespołów

obrabiarki oraz jej wyposażenia (podajników oraz

manipulatorów) wypełniające funkcje pomocnicze, przed

rozpoczęciem obróbki, w trakcie trwania operacji

obróbkowej i po zakończeniu obrobki.

4.

NORMALIZACJA PRĘDKOŚCI OBROTOWYCH

ORAZ POSUWOWYCH OBRABIAREK

W celu ułatwienia projektowania budowy oraz eksploatacji

obrabiarki ciągi prędkości obrotowych i posuwowych

zostały znormalizowane. Podstawę normalizacji stanowią

szeroko stosowanie w technice ciągi Renarda, które są

ciągami geometrycznymi o ilorazie „fi” określonym

zależnością.

m

10

, gdzie

6

20

;

5

;

3

20

;

10

;

20

;

40

m

, dla ciągów tych

otrzymuje się odpowiednio:

2

;

58

,

1

;

41

,

1

;

26

,

1

;

12

,

1

;

06

,

1

. Jako

7

CNC

|

201

2

-05

-15

podstawowy do stopniowania prędkości ruchów głównych

oraz posuwowych przyjmuje się ciąg R20.

5.

KLASYFIKACJA OBRABIAREK, WYMAGANIA I

CECHY WSPÓŁCZESNYCH MASZYN NC

A.

CECHY

niezależne, indywidualne napędy posuwu dla każdej

sterowanej osi,

indywidualne układy pomiarowe dla każdej

sterowanej osi,

automatyczne urządzenia do wymiany narzędzi i

przedmiotów,

przekłądnie śrubowo-toczne do napędu ruchów

posuwowych,

prowadnice toczne,

głowice i magazyny wielonarzędziowe,

jeden lub więcej suportów narzędziowych,

automatycznie wysuwany konik (sterowany

numerycznie),

konstrukcja typu compakt ( mało miejsca),

8

CNC

|

201

2

-05

-15

mechaniczne usuwanie wiórów.

B.

KLASYFIKACJA ZE WZGLĘDU NA PRZEZNACZENIE

- ogólnego zastosowania – do stosowania w szerokim

zakresie robót, o dużej uniwersalności,

- specjalizowane- obrabiarki najczęściej produkcyjne,

posiadające określony, stosunkowo wąski zakres robót,

- specjalne- przeznaczone do obróbki ściśle określonego

przedmiotu, najczęściej o prostej budowie,

zautomatyzowane

C.

KLASYFIKACJA ZE WZGLĘDU NA MOŻLIWOŚCI

OBRÓBKOWE

- uniwersalne – charakteryzuja się duża różnorodność

wykonywanych operacji ( stosowane gł. W produkcji

jednostkowej i małoseryjnej)

- produkcyjne- stosowane w produkcji seryjnej o mniejszym

zakresie wykonywanych operacji, mających jednak większą

wydajność od obrabiarek uniwersalnych o podobnym

przeznaczeniu

- uproszczone – zakres wykonywanych operacji jest

zawężony w porównaniu do obrabiarek uniwersalnych i

produkcyjnych o podobnym przeznaczeniu.

9

CNC

|

201

2

-05

-15

6.

OGÓLNE WYTYCZNE DLA WYBORU

OBRABIARKI

Na początku należy zdefiniować minimalne wymogi i

dokonać wyboru wstępnego. Warunkiem realizowania

przez obrabiarkę zaplanowanego procesu technologicznego

jest dokładna znajomość zadań nakładanych na maszynę.

dla obrabiarek przewidzianych do zastosowania

produkcji najważniejsze będą kryteria określające

wydajność obrabiarki, takie jak: moc napędu

głównego, prędkość obrotowa wrzeciona, prędkość

posuwu i szybkiego przesuwu, a w przypadku krótko

trwających zabiegów obróbkowych - niewielki czas

wymiany narzędzi;

dla obrabiarek stosowanych w narzędziowniach

najważniejsze będą kryteria określające

elastyczność technologiczną oraz zakres zadań,

wyposażenie dodatkowe a także dokładność i

powtarzalność pozycjonowania.

Istnieją też problemy podjęcia decyzji o wyborze obrabiarki

z określonej grupy:

10

CNC

|

201

2

-05

-15

określone zadanie technologiczne można wykonać

na tańszej frezarce trójosiowej przy kilkukrotnej

zmianie mocowania lub na znacznie droższej

pięcioosiowej przy jednokrotnym zamocowaniu;

obróbka przedmiotów wymagających zabuegów

tokarskich i frezarskich może być dzisiaj realizowana

w jednej operacji na: tokarce z głowicą

rewolwerową z narzędziami obrotowymi, centrum

tokarsko-frezarskim, centrum frezarskim do obróbki

z pręta lub w dwóch operacjach - na tokarce i

frezarce.

Sformalizowanie podejmowania decyzji, w przypadku

podanych przykładów jest bardzo trudne, stąd też

proponuje się tu tylko metodykę systematycznego wyboru

obrabiarki należącej do określonej grupy, np. do grupy

tokarek kłowo-uchwytowych do realizacji zadanego

procesu technologicznego. Spośród metod oceny oraz

doboru cech urządzeń technicznych, do doboru obrabiarek

skrawających wydają się być przydatne następujące

metody:

punktacji wagowej;

wnioskowania rozmytego;

systemy ekspertowe.

11

CNC

|

201

2

-05

-15

7.

KLASYFIKACJA NAPĘDÓW GŁÓWNYCH W

OBRABIARKACH - PODSTAWOWE WYMAGANIA

1.

Klasyfikacja napędów głównych w obrabiarkach -

podstawowe wymagania.

2.

Napędy główne obrabiarek dzielimy na:

3.

Elektryczne:

i.

elektromechaniczne

4.

silniki asynchroniczne

5.

stopniowa skrzynka prędkości lub przekładnia

bezstopniowa

i.

element wykonawczy (wrzeciono)

ii.

prądu stałego

6.

regulator prędkości, tyrystorowy zasilacz prądu

stałego

7.

komutatorowy silnik prądu stałego

i.

przekładnia zwielokratniająca

ii.

element wykonawczy (wrzeciono)

iii.

prądu przemiennego:

8.

regulator prędkości, układ prostowniczy, falownik

9.

z silnikiem synchronicznym

10.

z silnikiem asynchronicznym

i.

element wykonawczy (wrzeciono)

11.

Hydrauliczne, pneumatyczne:

i.

zasilacz hydrauliczny lub pneumatyczny ,

elektrozawory

12.

silnik obrotowy

12

CNC

|

201

2

-05

-15

13.

element wykonawczy (wrzeciono)

14.

silnik liniowy

15.

Podstawowe wymagania co do napędów

głównych dzielimy na:

16.

Wymagania ogólne – dotyczą wszystkich

rodzajów napędów stosowanych w obrabiarkach,

maszynach i urządzeniach technologicznych i

obejmują:

17.

Wymagany zakres prędkości obrotowych silnika

18.

Dostatecznie duża moc lub moment napędowy

silnika, wystarczający do wykonania pracy (pokonania

obciążeń zewnętrznych) i pokonania oporów

wynikających z sił tarcia napędzanych mechanizmów i

obciążeń wewnętrznych

19.

Niezawodność oraz łatwość obsługi i konserwacji:

obecnie coraz częściej wymaganie to przyjmuje formę

bezobsługowości pracy napędu.

20.

Małe gabaryty i mała masę napędu

21.

Nowoczesne napędy obrabiarek powinny

cechować się:

22.

Dużą sztywnością charakterystyki mechanicznej

,czyli małym spadkiem prędkości obrotowej wału

silnika przy wzroście momentu obciążenia

23.

Dużym zakresem bezstopniowej zmiany prędkości

obrotowej silnika do n=20 000-40 000 obr/min

24.

Takim przebiegiem dopuszczalnego obciążenia w

funkcji prędkości obrotowej ,jaki jest dostosowany do

technologicznej charakterystyki obciążenia obrabiarki.

13

CNC

|

201

2

-05

-15

25.

Szybkim rozruchem ,zwłaszcza przy wysokich

prędkościach obrotowych w celu krótkiego dojścia do

zadanej prędkości i skrócenia czasów pomocniczych

26.

Zdolnością do pracy serwonapędowej tzn.

możliwością pozycjonowania przy hamowaniu.

27.

Wymagania szczegółowe

8.

KLASYFIKACJA NAPĘDÓW POSUWOWYCH W

OBRABIARKACH - PODSTAWOWE

WYMAGANIA

Napędy ruchu posuwowego w obrabiarkach dzielimy na:

· Elektryczne

a) silnik prądu stałego (z zasilaczem tranzystorowym lub

tyrystorowym)

- komutatorowy (obrotowy)

- bezkomutatorowy (liniowy lub krzyżowy)

b) silnik prądu przemiennego (z układem prostowniczym

lub falownikiem)

- synchroniczny (obrotowy lub liniowy)

- asynchroniczny (obrotowy lub liniowy)

c) silnik skokowy (z impulsowym zasilaczem

elektrycznym)

- obrotowy

- liniowy

· Elektrohydrauliczne

a) silnik obrotowy

b) siłownik liniowy

14

CNC

|

201

2

-05

-15

Podstawowe wymagania dzielimy na:

Wymagania ogólne (pyt 7)

Wymagania szczegółowe:

Szeroki zakres bezstopniowej zmiany prędkości

silnika ,umożliwiający realizacje zarówno

posuwu roboczego w zakresie 0-4m/min jak i

szybkiego przesuwu ok.20-40m/min

Szybki rozruch i hamowanie ,czyli duże

przyspieszenie i opóźnienie ruchu ,które są

uwarunkowane dużym momentem rozwijanym

przez silnik w stanach przejściowych i małymi

momentami bezwładności napędzanych

elementów

Duża sztywność mechanicznych elementów

przenoszących napęd od silnika do zespołu

przesuwowego obrabiarki i duża odporność na

pojawienie się zjawiska utyku ,czyli ciernych

drgań relaksacyjnych

Małe opory ruchu uwarunkowane niewielkimi

siłami tarcia w połączeniach prowadnicowych i

przekładniach, co jest istotne szczególnie ze

względu na zjawisko utyku oszczędność energii

przy ruchach przesuwowych

Wysoka równomierność ruchu, zwłaszcza dla

małych prędkości posuwu

15

CNC

|

201

2

-05

-15

Duża dokładność pozycjonowania czyli mały

elementarny krok umożliwiający zrealizowanie

elementarnego przemieszczenia rzędu 2

mikrometry.

9.

ELEKTROWRZECIONA - ZASTOSOWANIE

Obrabiarki typu hexapod posiadają elektrowrzeciona.

Wrzeciona ze zintegrowanym napędem znajdują

zastosowanie w centrach obróbczych, tokarkach,

frezarkach, szlifierkach oraz wiertarkach do głębokich

otworów. Ich zwarta budowa umożliwia konstrukcję

maszyn z rozszerzoną kinematyką, przy zredukowanej

liczbie komponentów i dogodniejszej obsłudze. Rozwój

elektrowrzecion umożliwił obróbkę z obecnie osiąganymi

prędkościami skrawania, niemożliwymi w przypadku

stosowanych wcześniej wrzecion z napędem pasowym.

Jednakże wysokie momenty obrotowe oznaczają duże

obciążenia wrzeciona od strony napędzanej, co może

powodować zakłócenia w pracy łożysk nieustalonych. W

elektrowrzecionach napęd znajduje się w wyjątkowo

korzystnym pod względem rozkładu sił oraz masy miejscu,

dzięki czemu siły poprzeczne, w stosunku do osi wrzeciona

praktycznie nie istnieją.

Wysoka prędkość obrotowa wrzeciona . W celu uzyskania

dużych prędkości skrawania w obrabiarkach do obróbki

HSC są stosowane elektrowrzeciona o wysokich

16

CNC

|

201

2

-05

-15

prędkościach obrotowych z łożyskowaniem w łożyskach

hybrydowych z kulkami ceramicznymi. Prędkość obrotowa

wrzecion powinna osiągać 30 000- 60 000 obr/min

Elektrowrzeciona stosuje się w obrabiarkach które mogą

obrabiać przedmioty na gotowo bez obróbki wykańczającej

przy dużym skróceniu czasu obróbki w stosunku do obróbki

konwencjonalnej. Zastosowanie elektrowrzecion w

obrabiarkach takich jak frezarki i tokarki a także średniej

wielkości szlifierki uniwersalne jest technicznie

uzasadnione jeśli zostanie zapewnione uzyskanie

odpowiednio dużej mocy napędu .

10.

SILNIKI LINIOWE - ZASTOSOWANIE

Silniki liniowe stosuje się do napędów posuwu zapewniają

dużą dokładność pozycjonowania i bardzo duże prędkości i

przyspieszenia ruchu posuwowego. Umożliwiają skrócenie

czasu obróbki. Silnik liniowy ma ograniczoną siłę posuwu

dlatego nie może być stosowany w obrabiarkach do

ciężkich przedmiotów, brak samohamowności nie pozwala

stosować silników liniowych do układów posuwu

pionowego.

Napęd silnikiem liniowym

MOŻE

być stosowany tam, gdzie:

nie występuje pulsacja obciążenia;

mamy źródło (elektryczne) dużej mocy, ze względu na

duży pobór prądu przez silnik liniowy;

17

CNC

|

201

2

-05

-15

potrzeba relatywnie dużej siły pociągowej;

oczekujemy dużych prędkości;

oczekujemy dużych przyspieszeń;

wymagana jest duża niezawodność maszyny.

Napęd silnikiem liniowym

NIE MOŻE

być stosowany tam,

gdzie:

występuje pulsacja obciążenia;

obrabiarka nie ma zapewnionego skutecznego

odprowadzania ciepła;

nie mamy źródła (elektrycznego) dużej mocy (silnik

liniowy asynchroniczny cechuje się dużym

zapotrzebowaniem prądowym);

obrabiane mają być przedmioty ciężkie;

nie mamy możliwości stosowania chłodzenia napędu

posuwu cieczą;

posuw miałby się odbywać wzdłuż osi pionowej.

11.

STEROWANIE AUTOMATYCZNE - ISTOTA,

RODZAJE CZYNNOŚCI

18

CNC

|

201

2

-05

-15

Sterowaniem nazywa się kierowanie pracą maszyn i

urządzeń przez wpływanie na parametry i przebieg ich

pracy w celu zrealizowania zamierzonego działania .

Z punktu widzenia automatyzacji pracy obrabiarek , układy

sterowania (regulacji) realizują elementarne funkcje

sterowania , takie jak:

włączanie i wyłączanie silników napędowych

włączanie i wyłączanie ruchów głównych ,

przestawczych i pomocniczych a także sterowanie ich

przebiegiem (kierunkiem, prędkością)

nastawianie i kontrolowanie przemieszczeń

wykonywanych przez zespoły robocze

nastawianie i kontrolowanie dopuszczalnych obciążeń

podawanie i, mocowanie i wymienianie przedmiotów

obrabianych a także narzędzi i oprzyrządowania

nadzorowanie przebiegu pracy maszyny

Cechą charakterystyczną zautomatyzowanych obrabiarek i

maszyn technologicznych jest cykliczność pracy tzn.

poszczególne ruchy i czynności odbywają się w ściśle

określonej kolejności i powtarzają się dla kolejnych

wytwarzanych jednakowo przedmiotów.

19

CNC

|

201

2

-05

-15

20

CNC

|

201

2

-05

-15

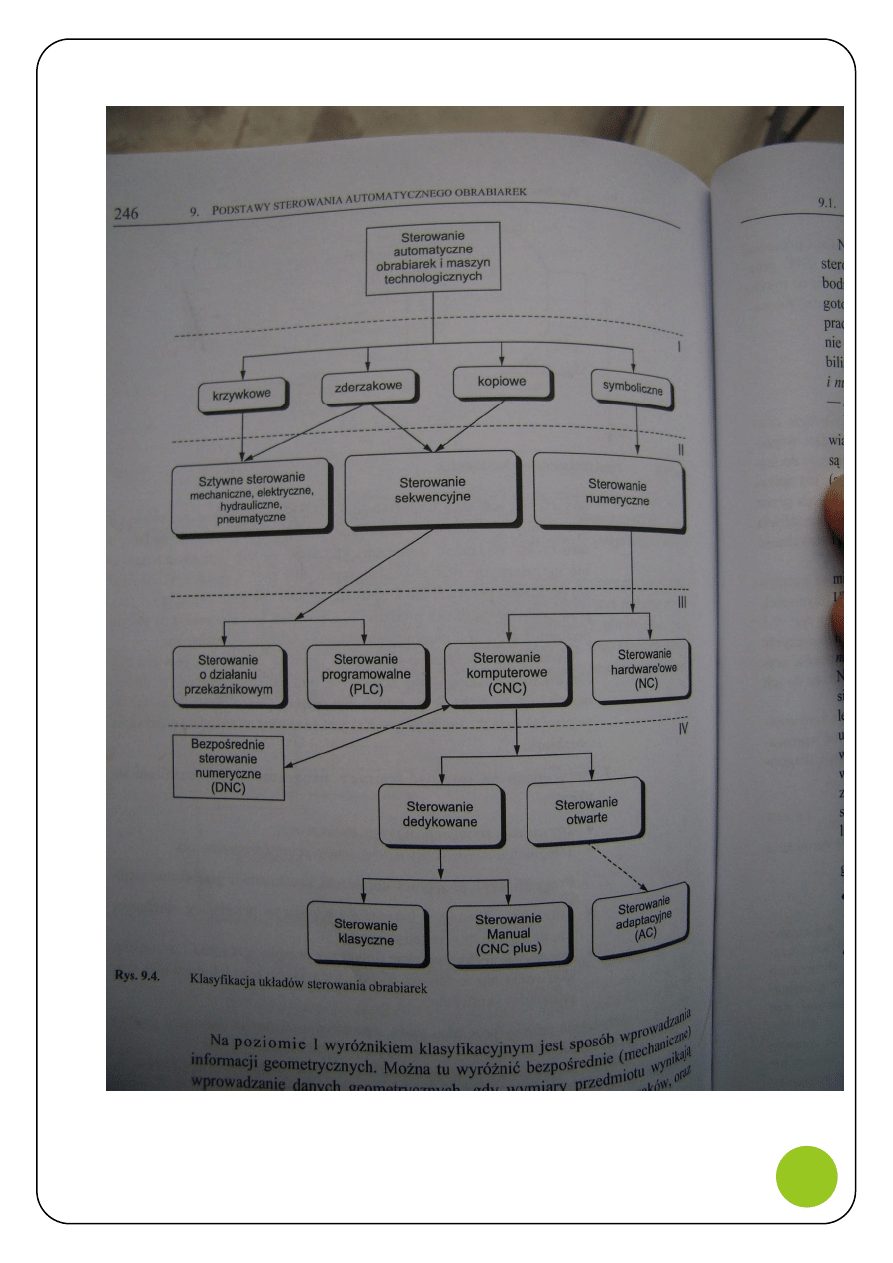

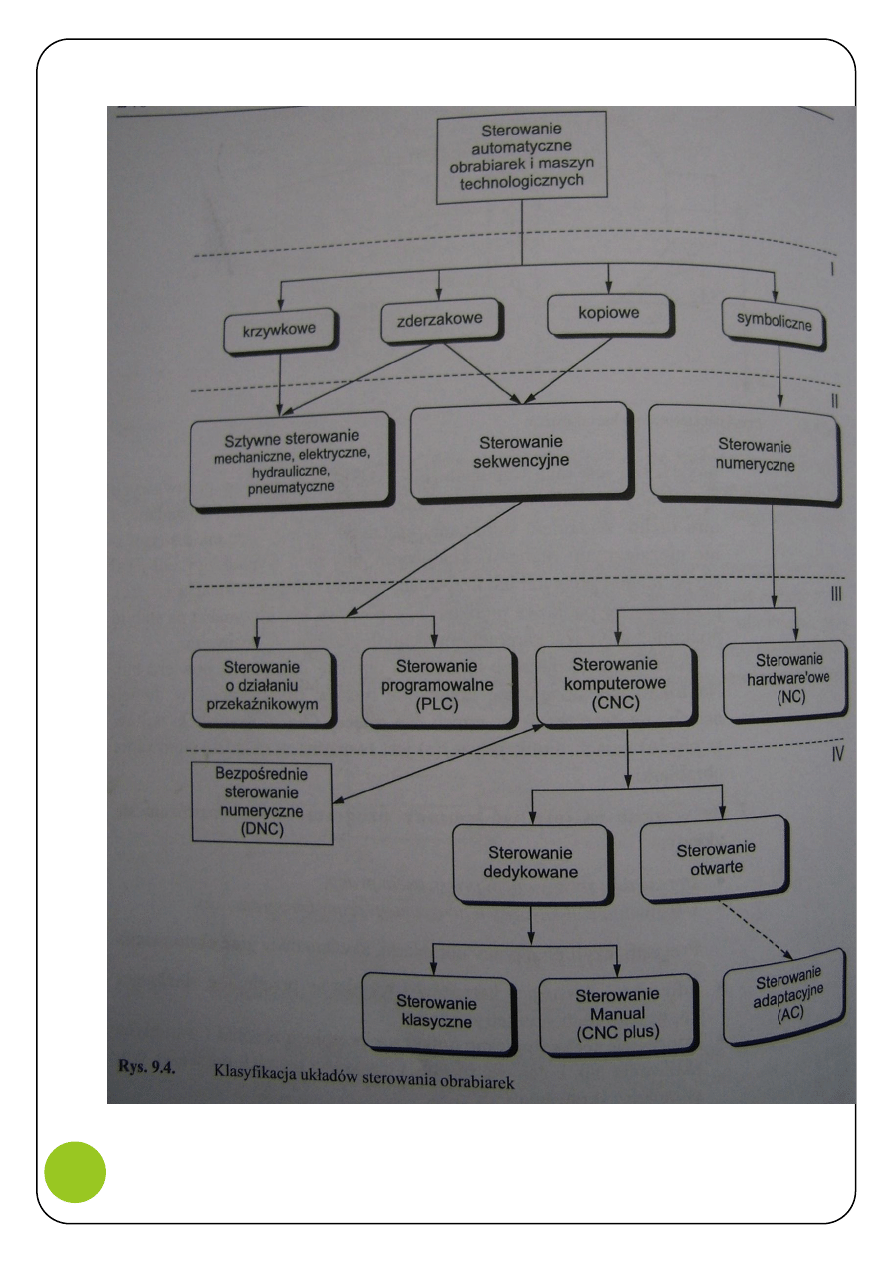

Na poziome I wyróżnikiem klasyfikacyjnym jest sposób

wprowadzania informacji geometrycznych.

Na poziomie II wyróżnikiem klasyfikacyjnym jest

elastyczność układu sterowania , czyli łatwość zmiany toru

narzędzia względem przedmiotu.

Na poziome III wyróżnikiem klasyfikacyjnym jest

nowoczesność rozwiązań układów sterowania.

Na poziome IV wyróżnikiem klasyfikacyjnym jest

zastosowane oprogramowanie systemowe i związany z tym

sposób programowania obróbki i przetwarzania informacji.

12.

PROGRAMOWANIE OBRÓBKA - ISTOTA,

RODZAJE INFORMACJI

Programowanie obrabiarek może odbywać się ręcznie

według instrukcji ISO lub maszynowo (z wykorzystaniem

komputera i programów CAD/CAM).Programowanie

obrabiarek sterowanych numerycznie wg instrukcji ISO

polega na zapisaniu w postaci symbolicznej – w języku

obrabiarki, wszystkich ruchów i czynności jakie muszą być

w niej wykonane aby otrzymać przedmiot o żądanym

kształcie wymiarach i chropowatości powierzchni. Język

obrabiarki składa się ze słów i składni. Słowa są to grupy

znaków alfanumerycznych oznaczonych przez adresy.

Informacje zawarte w jednym słowie sterują pojedynczymi

21

CNC

|

201

2

-05

-15

funkcjami obrabiarki np. liniowymi lub kątowymi

przemieszczeniami , prędkością posuwu czy prędkością

obrotową wrzeciona , wyborem narzędzi.

13.

KLASYFIKACJA UKŁADÓW STEROWANIA

OBRABIAREK I MASZYN TECHNOLOGICZNYCH

22

CNC

|

201

2

-05

-15

23

CNC

|

201

2

-05

-15

14.

PORÓWNANIE STEROWAŃ NC ORAZ CNC ZE

WZGLĘDU NA REALIZOWANE ZADANIA

Układy sterowania numerycznego lat 60 i 70

ubiegłego wieku miały strukturę Hardware’ową

oznaczaną jako NC. Układy te były

wyspecjalizowanym komputerem , realizującym

tylko jeden sztywny program wewnętrzny .

Współczesne układy sterowania sterowania

numerycznego mają strukturę komputerową i są

oznaczane jako układy CNC. Podstawowa różnica

między sterowaniem NC a CNC polega na tym , że w

tym pierwszym nie wykorzystuje się mikroprocesora

i programu sterującego pracą całego sterowania lecz

sztywno połączone ze sobą bloki funkcjonalne . W

skład układu sterowania CNC wchodzi mikroprocesor

wraz z pamięcią oraz wewnętrzny program obsługi .

Sterowanie CNC wykorzystuje komunikację szynową

co oznacza , że przesłana informacja musi być

zaadresowana . Sterowanie CNC stanowi połączenie

koncepcji sterowania numerycznego (NC w sensie

jego najważniejszych funkcji) i możliwości

komputera ( w sensie układu do przetwarzania

danych).

15.

CECHY NOWOCZESNYCH UKŁADÓW

STEROWANIA CNC

Są dwa zasadnicze typy układów sterowania CNC

24

CNC

|

201

2

-05

-15

Układy dedykowane i układy o strukturze otwartej

Dedykowane układy sterowania CNC są przeznaczone do

określonych grup obrabiarek – tokarek, frezarek , szlifierek

itp. Ich budowa charakteryzuje się tym , że poszczególne jej

elementy składowe powiązane są ze sobą i stanowią

zamkniętą całość. Dedykowane układy sterowania zwane

CNC Manual dają możliwość tzw. programowania

interaktywnego, które nie wymaga od użytkownika

znajomości danego języka programowania , norm ani

kodów.

Otwarte układy sterowania CNC mają co najmniej kilka

ważnych cech a to jest :

otwartość dla obsługującego

elastyczna struktura – otwartość dla wytwórców

maszyn , przez możliwość wskazania indywidualnego

życzenia i jego odpowiednie dopasowanie

otwartość w wyborze sprzętowym – dzięki budowie

modułowej istnieje możliwość zmiany różnych

komponentów bez potrzeby wymiany całego zestawu

otwartość dla kompatybilności systemów pracy CNC –

umożliwienie importowania istniejącego

oprogramowania standardowego

25

CNC

|

201

2

-05

-15

rozbudowana i różnorodna komunikacja sieciowa –

otwartośc konfiguracji interfejsów wejścia i wyjścia

uruchomienie nadzór i serwisowanie za pomocą

jednego oprogramowania

Działanie sterowania otwartego opiera się na idei CNC

przez zastosowanie w układach sterowania numerycznego

płyty głównej komputera PC. Wprowadzenie komputera

umożliwia zrealizowanie następujących zadań:

wspomagania programowania obrabiarek NC

automatycznego generowania programów sterujących

pracą obrabiarek – dzięki możliwości zainstalowania

jednego z systemów CAM

w elastycznych systemach wytwórczych sterowanie

przebiegiem wytwarzania.

Układy o strukturze otwartej mają możliwość rozbudowy ,

modyfikacji i modernizacji. Budowane są z podzespołów ,

przez co są rozwiązaniem uniwersalnym i elastycznym.

16.

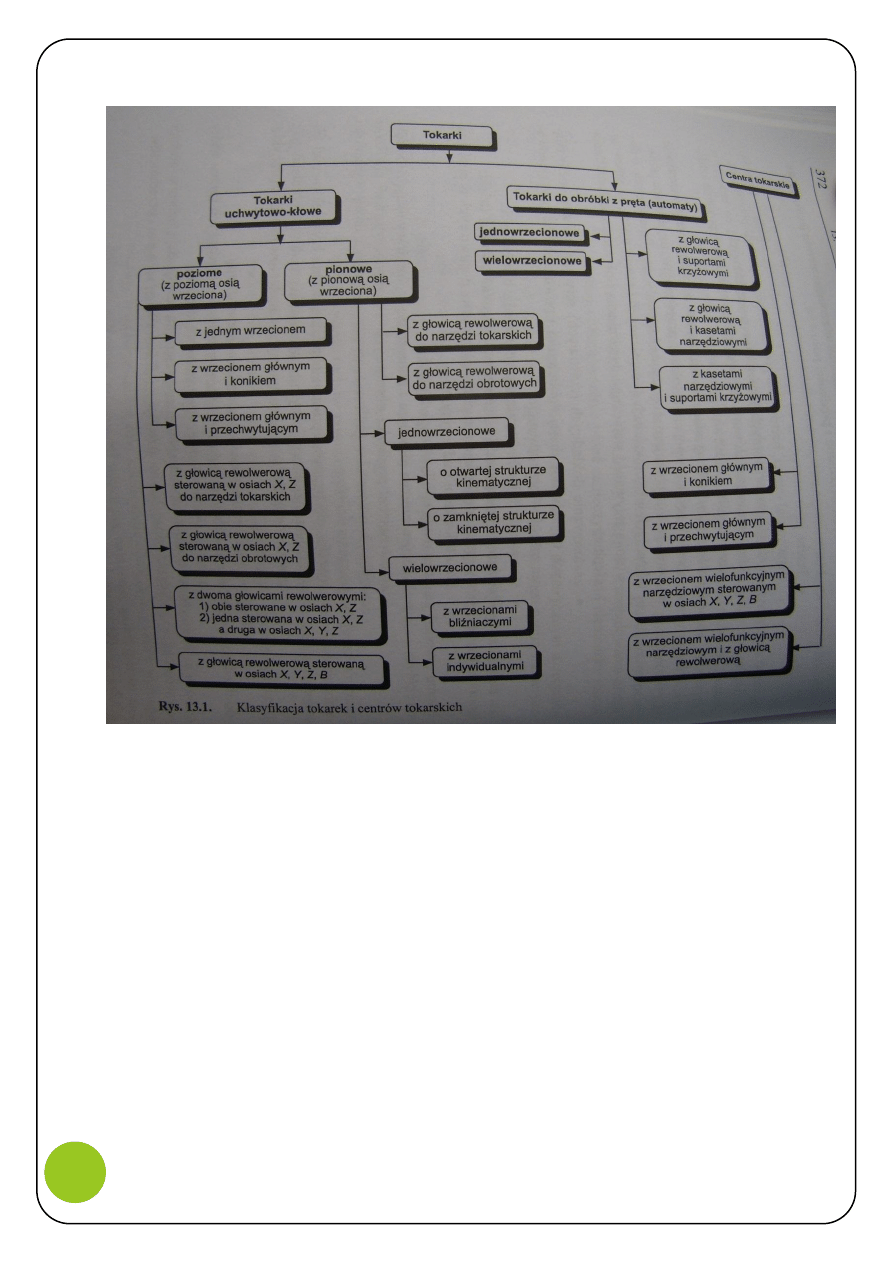

PODZIAŁ TOKAREK - CECHY KONSTRUKCYJNE

TOKAREK CNC

26

CNC

|

201

2

-05

-15

Tokarki CNC i tokarskie centra obróbkowe są więc

obrabiarkami wielozabiegowymi i charakteryzują się

następującymi cechami:

zasadniczy obrotowy kształt przedmiotu uzyskuje się

w wyniku obróbki tokarskiej , stąd układ roboczy i

budowa są oparte na zasadach działania

tokarek(przedmiot obrabiany ustalony , zamocowany i

napędzany przez wrzeciono, zespoły narzędziowe

wykonują ruchy posuwowe)

27

CNC

|

201

2

-05

-15

można na nich wykonywać , oprócz zabiegów

tokarskich, inne zabiegi wykorzystaniem narzędzi

obrotowych (frezów , wierteł , gwintowników i innych)

przy nieruchomym lub obracającym się wrzecionie

przedmiotowym

są wyposażone w jedną lub dwie wielopozycyjne

głowice rewolwerowe lub magazyn swobodnych

narzędzi , wprowadzanych do pracy automatycznie (

centra tokarskie)

tokarki z przeciwwrzecionem mają możliwość obróbki

przedmiotu z drugiej strony po przejęciu go przez

wrzeciono przechwytujące .przekazywanie przedmiotu

z wrzeciona głównego do przechwytującego odbywa

się podczas pracy przy zsynchronizowanych obrotach

obu wrzecion

w przestrzenie roboczej centrum znajduje się jeden

wielofunkcyjny suport narzędziowy zapewniający

mocowanie narzędzi stałych (noży tokarskich ) i

obrotowych (wierteł , frezów).

Tokarki pionowe mają zintegrowany napęd główny

(elektrowrzeciono) , który ma mniejszą masę niż

suport z głowicą narzędziową.

17.

AUTOMATY WIELOWRZECIONOWE -

PODZIAŁ, BUDOWA ORAZ PRZEZNACZENIE

TECHNOLOGICZNE

28

CNC

|

201

2

-05

-15

17.1.

Automaty tokarskie wielowrzecionowe - sterowane

numerycznie tokarki, przeznaczone do obróbki z pręta mają

zastosowanie w wielozabiegowych operacjach obróbki z

materiału prętowego w produkcji wielkoseryjnej i

masowej. Wrzeciona przedmiotowe są łożyskowane w

bębnie integrującym .

17.2.

Tokarki pionowe wielowrzecionowe –integracja

funkcji obróbkowych i manipulacyjnych. Taka

obrabiarka staje się samo obsługującą się stacją

obróbkową i jest technicznym przykładem realizacji „Lean

production” , gdyż jest bardzo tanim rozwiązaniem w pełni

zapewniającym pracę bezobsługową. Wrzecienniki

wykonują ruchy posuwowe w dwóch osiach . Wrzeciennik

może też przemieścić się poza obszar obróbczy i podać/

oddać przedmiot z /do magazynu. Tokarki z pionowym

wrzecionem stosuje się do obróbki stosunkowo małych

przedmiotów z automatyzacją ich zmiany. Budowane są z 1

, 2 lub 3 wrzecionami .

W tokarkach tych nie ma czasu przestoju obrabiarki

potrzebnego na zamocowanie przedmiotu. Głowice

narzędziowe przystosowane są do mocowania narzędzi o

ruchu obrotowym (wiertła, frezy).

Na automatach wielowrzecionowych można

obrabiać jednocześnie kilka przedmiotów. Przedmioty

obrabiane są przez narzędzie pojedyncze lub zespołowe

zamocowane w suportach poprzecznych i w suportach

wzdłużnych

29

CNC

|

201

2

-05

-15

Rozróżnia się automaty wielowrzecionowe pracujące

metodą równoległą , kolejną i kolejno równoległą.

18.

PODZIAŁ, BUDOWA ORAZ PRZEZNACZENIE

TECHNOLOGICZNE FREZAREK

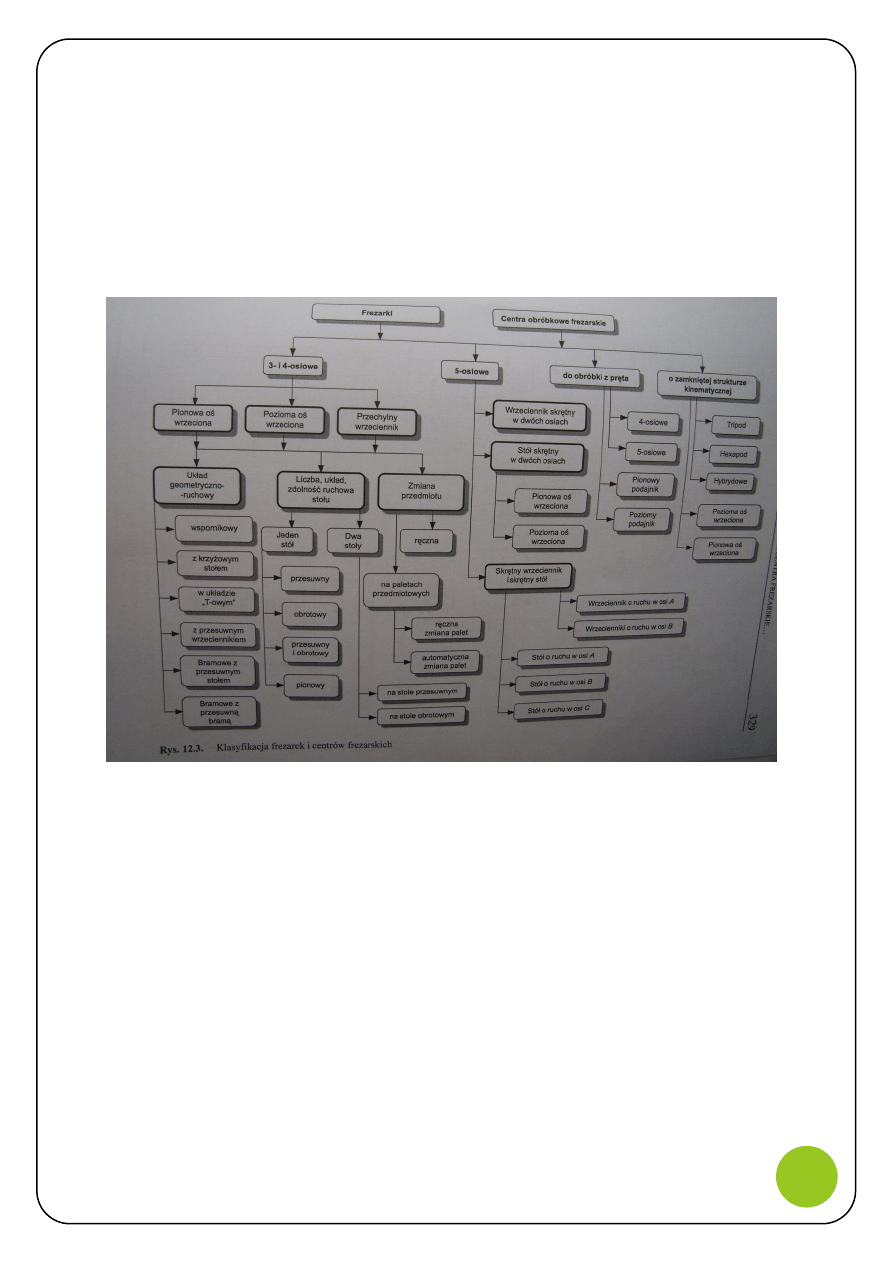

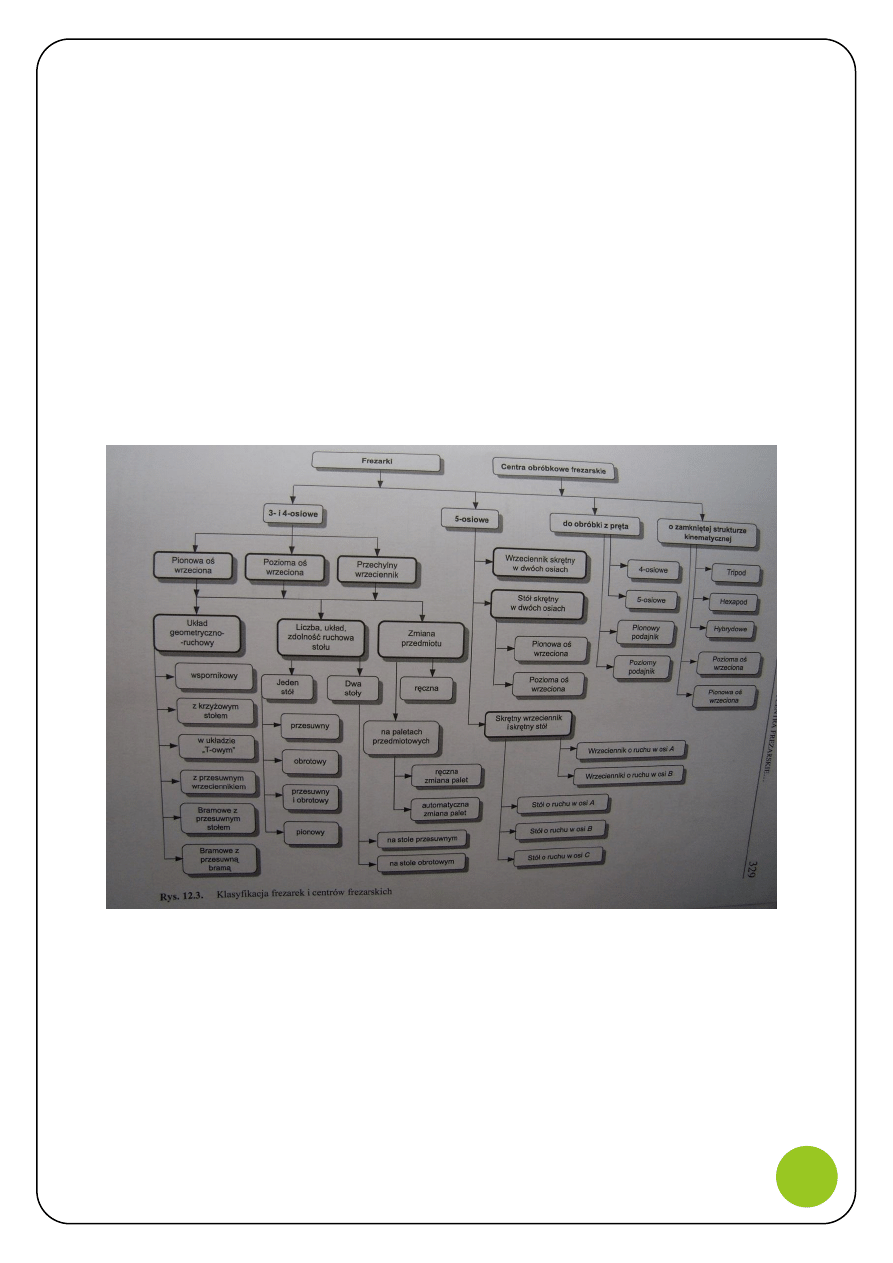

Przeznaczeniem frezarek jest obróbka płaszczyzn oraz

powierzchni kształtowych ( rowków , kanałków ,

powierzchni kształtowych) za pomocą frezów walcowych ,

walcowo-czołowych , głowic frezowych oraz różnego

rodzaju frezów kształtowych . Na frezarskim centrum

obróbkowym odbywa się pełna obróbka części klasy korpus

, tzn. obok wymienionych zabiegów frezarskich jest

wykonywana obróbka wszystkich otworów. Dzięki

zastosowaniu narzędzi wieloostrzowych i dużych prędkości

skrawania frezowanie umożliwia obróbkę z dużą

wydajnością .

30

CNC

|

201

2

-05

-15

Budowa modułowa

Wyposażenie w różne rozwiązania magazynu

narzędzi oraz palet przedmiotowych

Wielowariantowość układów ruchowych ,

określonych liczbą , położeniem i ruchami

sterowanych osi

Możliwość obróbki z różnych stron wieloma

narzędziami, aby wykonać przedmiot na gotowo

Ułatwione odprowadzanie wiórów

Zintegrowane napędy główne (elektrowrzeciona) o

dużym zakresie prędkości obrotowych .

Magazyny narzędzi i układy automatycznej

wymiany narzędzi o krótkich czasach wymiany

Wysoka dokładność obróbki dzięki stosowaniu:

korpusów o dużej sztywności i stabilności

termicznej i znakomitym tłumieniu.

Szynowych prowadnic tocznych z niskim

współczynnikiem tarcia i brakiem tendencji do

występowania utyku

Liniowych silników napędu posuwów o wysokich

prędkościach ruchu posuwowego

31

CNC

|

201

2

-05

-15

Pomiaru przedmiotów i ustawiania narzędzi z

użyciem sond pomiarowych

19.

PODZIAŁ, BUDOWA ORAZ PRZEZNACZENIE

TECHNOLOGICZNE WYTACZARKO-FREZAREK NC

Wytaczarki są to obrabiarki przeznaczone do obróbki

otworów o wysokiej dokładności wykonania. Wielkością

charakterystyczną wytaczarki jest największa średnica

wytaczania, a wielkościami pomocniczymi są wymiary

powierzchni roboczej stołu lub wymiary gabarytowe

przedmiotu obrabianego. Wytaczarki umożliwiają

wykonywanie otworów dokładnych - zaliczają się do piątej

klasy dokładności i o małej chropowatości powierzchni - Ra

0,08 mm. Wytaczarki umożliwiają wykonywanie otworów

dokładnych - zaliczają się do piątej klasy dokładności i o

małej chropowatości powierzchni - Ra 0,08 mm.

Charakterystyczną cechą tych obrabiarek jest duża

prędkość obrotowa wrzecion oraz małe posuwy i mała

głębokość skrawania. Jako narzędzia stosuje się

specjalne wytaczadła z ostrzami diamentowymi, z

węglików spiekanych lub spieków ceramicznych. Pod

względem konstrukcyjnym rozróżnia się wytaczarki z

poziomą lub pionową osią wrzeciona oraz jedno- lub

wielowrzecionowe. Wytaczarki zwłaszcza

wielowrzecionowe, szerokie zastosowanie znalazły w

przemyśle motoryzacyjnym. Ze względu na budowę

32

CNC

|

201

2

-05

-15

rozróżniamy dwa podstawowe typy wytaczarek:-

wytaczarki poziome-wytaczarki pionowe. Wytaczarki

poziome są przeznaczone głównie do obróbki krótkich

otworów przedmiotów mocowanych na przesuwnym

stole. Wytaczarki pionowe zazwyczaj są stosowane do

obróbki długich otworów w przedmiotach, które mają

kilka otworów w równoległych osiach. Dotyczy to np.

obróbki otworów pod tuleje cylindrowe w blokach

silników samochodowych. Wytaczarki przeznaczone do

produkcji wielkoseryjnej mają dwa lub trzy wrzeciona i

zwykle pozwalają na obróbkę dwustronną. Stół jest na

ogół jest napędzany hydraulicznie, a wrzeciona za

pomocą przekładni pasowych. Specjalne odmiany

wytaczarek- budowane na zamówienie- są również

stosowane do obróbki dużych przedmiotów np. silników

okrętowych. Wytaczarki współrzędnościowe są

przeznaczone do precyzyjnej obróbki otworów, których

dokładne rozmieszczenie osi jest określone w przyjętym

układzie współrzędnych prostokątnych X,Y,Z. Zakres

zabiegów wykonywanych na tych obrabiarkach

obejmuje: wiercenie i wytaczanie otworów, toczenie

poprzeczne lub frezowanie niewielkich płaszczyzn,

gwintowanie i szlifowanie otworów oraz trasowanie i

sprawdzanie wymiarów przedmiotów obrabianych na

innych obrabiarkach. Wytaczarki współrzędnościowe są

stosowane do obróbki otworów w przyrządach i

uchwytach oraz na oddziałach produkcyjnych do

33

CNC

|

201

2

-05

-15

małoseryjnej obróbki dokładnych przedmiotów. W celu

zapewnienia wymaganej dokładności obróbki ustawia

się je w pomieszczeniach klimatyzowanych o

temperaturze 20-+ 1oC oraz zabezpiecza przeciw

drganiom. Pod względem konstrukcyjnym rozróżnia się

wytaczarki współrzędnościowe- jedno- lub dwustojakowe-

z wrzecionem o pionowej lub poziomej osi obrotu. Do

najbardziej rozpowszechnionych wytaczarek należą

odmiany z pionową osią wrzeciona. Najlżejsze odmiany

tych wytaczarek mają wrzeciennik przesuwny wraz ze

stojakiem, średnie mają wrzeciennik przesuwny na

jednym stojaku, a najcięższe mają osadzony na belce

wspartej na dwóch stojakach. Wytaczarki

współrzędnościowe z wrzecionem poziomym mają

budowę zbliżoną do wytaczarko-frezarek. Są one

szczególnie przydatne do obróbki korpusów. Układ

pomiarowy wytaczarki współrzędnościowej umożliwia

ustawianie przemieszczeń wzdłuż osi współrzędnych z

dokładnością do 1 mikrona. Najbardziej

rozpowszechnione są układy pomiarowe optyczne, w

których pomiar polega na odczytaniu na ekranie

mikroskopu położenia przemieszczanego zespołu

względem nieruchomego wzorca kreskowego płaskiego

lub walcowego z naciętą rysą śrubową. Układy

pomiarowe elektryczne są wyposażone w czujniki

indukcyjne lub pojemnościowe, które przesuwane

względem nieruchomego wzorca w postaci dokładnej

34

CNC

|

201

2

-05

-15

śruby lub listwy z występami, określają położenie

przemieszczanego zespołu. Wytaczarko frezarki stanowią

grupę obrabiarek których podstawowymi zabiegami

obróbkowymi jest wytaczanie otworów i frezowanie

płaszczyzn, a przeznaczeniem produkcyjnym obróbka

korpusów. Zastosowanie wyposażenia normalnego i

specjalnego umożliwia wykonywanie różnorodnych

zabiegów obróbkowych. Z tego względu wytaczarko-

frezarki należą do najbardziej uniwersalnych obrabiarek i

są stosowane przede wszystkim w produkcji

jednostkowej i małoseryjnej. Wielkościami

oznaczeniowymi wytaczarko-frezarek są: średnica

wrzeciona, wymiary powierzchni roboczej stołu, posuw

stołu oraz wrzeciennika. Wytaczarko-frezarki są

budowane w różnych odmianach konstrukcyjnych,

spośród których najczęściej są stosowane: - wytaczarko-

frezarki ze stołem krzyżowym i nieprzesuwnym

stojakiem, które są wykonywane ze wspornikiem

wytaczadła lub ze skróconym łożem, tzn.

bezwspornikowe. Wytaczarko-frezarki z przesuwnym

stojakiem które mogą mieć łoże poprzeczne lub mogą

być wykonane jako płytowe z przesuwnym stojakiem.

Wytaczarko-frezarki z łożem poprzecznym mają

sztywniejszy stół i są stosowane przede wszystkim do

robót frezarskich. Natomiast wytaczarko-frezarki płytowe

są przeznaczone do obróbki ciężkich i dużych

przedmiotów ustawianych na stałej płycie.

35

CNC

|

201

2

-05

-15

Charakterystyczną cechą wytaczarko-frezarek jest

rozwiązanie zespołu wrzecionowego, wyposażonego w

dwa współosiowe wrzeciona. Poniżej rysunek

przedstawia jednobieżny napęd wrzeciona. Wrzeciona

wytaczarko-frezarek mogą mieć napęd dwubieżny lub

jednobieżny. W przypadku napędu dwubieżnego obydwa

wrzeciona są ułożyskowane niezależnie i mogą się

obracać z różnymi prędkościami. Takie rozwiązanie

umożliwia jednoczesną obróbkę przy zastosowaniu

różnych parametrów skrawania dla narzędzi osadzonych

we wrzecionie wewnętrznym oraz dla narzędzi osadzonych

na tarczy planującej połączonej na stałe z wrzecionem

zewnętrznym. W przypadku napędu jednobieżnego,

który ze względu na większą dokładność obróbki jest

obecnie częściej stosowany, wrzeciono wewnętrzne nie

ma niezależnego łożyskowania i obraca się z taką samą

prędkością jak wrzeciono zewnętrzne. Wysuwane

wrzeciono wewnętrzne służy do wytaczania,

gwintowania itp., dlatego jego końcówka jest

przystosowana do mocowania narzędzi w wewnętrznym

gnieździe stożkowym(Morse a, metrycznym lub ze

stożkiem o zbieżności 7:24). Niewysuwne wrzeciono

zewnętrzne jest przeznaczone do osadzania głowic

frezowych lub tarczy planującej i z tego względu ma

końcówkę walcową z zabierakami czołowymi lub

stożkową ze stożkiem krótkim. Tarcze planujące mają

rowki teowe służące do mocowania przyrządów

36

CNC

|

201

2

-05

-15

obróbkowych i mogą być wyposażone w suporty

poprzeczne. Przykładowe zamocowania narzędzi

przedstawia powyższy rysunek. Większość stosowanych

obecnie wytaczarko-frezarek ma sterowanie centralne

ręczne lub zdalne. Elementy sterujące są umieszczone na

wrzecienniku lub (w obrabiarkach cięższych np. rys 1) na

wiszącej tablicy sterowniczej. Do pomiaru przemieszczeń

zespołów roboczych stosuje się liniały i tarcze z podziałką

lub urządzenia odczytowe optyczne. W wytaczarko-

frezarkach coraz częściej stosowane sterowanie

automatyczne, które może obejmować tylko

elektroniczny odczyt przemieszczeń albo cały sterowany

numerycznie program pracy obrabiarki, niekiedy z

automatyczną wymianą narzędzi.

Wytaczarko frezarki służą do obróbki dokładnej otworów,

płaszczyzn doń przynależnych. Zapewniają dużą dokładność

rzutowania wytwarzanych otworów (2-10µm).

Dzielą się one na:

łożowe;

ze stołem krzyżowym;

skrócone bez wspornika;

ze stołem wzdłużnym;

wzdłużne;

37

CNC

|

201

2

-05

-15

płytowe;

ze stojakiem przesuwno-skrętnym;

ze stojakiem krzyżowo-skrętnym.

20.

CENTRA OBRÓBKOWE - PODZIAŁ, BUDOWA

ORAZ PRZEZNACZENIE

Pod nazwą centrum frezarskie rozumie się obrabiarkę

sterowaną numerycznie zapewniającą , w zakresie jej

możliwości technologicznych wykonanie w jednym

zamocowaniu przedmiotu o dużej liczbie zabiegów

obróbkowych za pomocą różnych narzędzi w takim zakresie

38

CNC

|

201

2

-05

-15

aby po obróbce uzyskać przedmiot w pełni lub w dużej

części obrobiony .

Centra obróbkowe tokarskie są praktyczną realizacją idei

obróbki kompletnej przedmiotu w jednym zamocowaniu

przez integrację kilku różnych sposobów obróbki w jednej

maszynie wielozabiegowej . W centrach tych są

integrowane nie tylko klasyczne sposoby skrawania

(toczenie , frezowanie ,wiercenie , nacinanie gwintów) lecz

także takie sposoby jak szlifowanie , frezowanie

obwiedniowe , dłutowanie , hartowanie , spawanie oraz

pomiar w czasie procesu.

21.

CECHY NOWOCZESNYCH CENTRÓW

OBRÓBKOWYCH

nowoczesne napędy (elektrowrzeciona, silniki

liniowe);

wysoka sztywność (statyczna, dynamiczna i

termiczna);

automatyczna wymiana narzędzi z korekcją

położenia i rejestracją stanu;

automatyczna wymiana przedmiotów (systemy

paletowe);

nowoczesne systemy sterowania (CNC);

39

CNC

|

201

2

-05

-15

zintegrowane systemy pomiarowe;

nowoczesne układy diagnostyki i nadzorowania;

wysoka produktywność i niezawodność.

22.

CECHY ELASTYCZNEJ AUTOMATYZACJI

Elastyczna automatyzacja produkcji realizowana jest przy

użyciu nowoczesnych technik komputerowych, istnieje

wiele form między innymi:

- obrabiarki sterowane numerycznie;

- elastyczne systemy produkcji;

- komputerowo wspomagane systemy transportowo-

magazynowe;

- CAQ komp. wspomagane procesy zapewnienia jakości;

- CAP komp. wspomaganie procesów projektowania

produkcji;

- CAN komp. wspomaganie wytwarzania;

- CAD/CAM;

- CAE komp. wspomaganie prac inżynierskich;

Wszystkie te procesy zmierzają do integracji i

automatyzacji elementów funkcji związanych z realizacją

procesów produkcyjnych. Komputerowa integracja

dalszych sfer działalności przedsiębiorstwa prowadzi do

powstania systemu CIM-komp. zintegrowane wytwarzanie.

Elastyczny system produkcyjny – to zintegrowany

40

CNC

|

201

2

-05

-15

komputerowo kompleks maszyn i urządzeń

technologicznych, sterowanych numerycznie, urządzeń

warsztatowych oraz automatycznych urządzeń

poznawczych, diagnostycznych, minimalną obsługą ręczną,,

krótkimi czasami przezbrojeń; mogący produkować

dowolny wyrób, należący do określonej klasy wyrobów w

ramach swych określonych możliwości oraz zgodne z

ustaloną kolejnością systemu ten cechuje się

automatyzacją, integracją i elastycznością.

Rozwój elastyczności systemu produkcyjnego

Obróbka konwencjonalna Obrabiarki sterowane

numerycznie Centra obróbkowe Paletyzowane centrum

obróbkowe Autonomiczne stanowiska obróbkowe

Elastyczny system produkcji

Transport detali

Magazyn detali Magazyn detali Magazyn detali

Zmiana detali Zmiana detali Zmiana detali

Kontrolo i diagnostyka Kontrola i diagnostyka

Obróbka ręczna, manipulacja obróbka obróbka obróbka

obróbka Obróbka

Zmiana narzędzi Zmiana narzędzi Zmiana narzędzi Zmiana

narzędzi

Magazyn narzędzi Magazyn narzędzi Magazyn narzędzi

Magazyn narzędzi

Transport narzędzi

Budowa elastyczności systemu produkcji:

41

CNC

|

201

2

-05

-15

1.

Podsystem wytwarzania

2.

Podsystem pomocy warsztatowej

3.

Podsystem przepływu strumienia materiałowo-

energetycznego

4.

Podsystem strumienia informacyjnego

5.

Podsystem sterowania

6.

Podsystem kontroli i diagnostyki

7.

Podsystem przepływu przedmiotu pracy

8.

Podsystem przepływu pomocy warsztatowej

9.

Podsystem zasilania i usuwania odpadów

10.

Podsystem transportu

11.

Podsystem magazynowania

12.

Podsystem manipulacji

23.

STRUKTURY MASZYNOWE W OBSZARZE

ELASTYCZNEGO WYTWARZANIA

Zestaw kilku zautomatyzowanych stanowisk

technologicznych lub stacji obróbkowych (maszyn

technologicznych, obrabiarek CNC , centrów obróbkowych)

umożliwiających zastosowanie różnych technik

wytwarzania ( obróbka skrawaniem , obróbka plastyczna ,

obróbka cieplna , powlekanie powierzchni ) ,

uzupełnionych stanowiskami nieobróbkowymi (mycia ,

suszenia , kontroli jakości) , połączonych ze sobą

zautomatyzowanymi urządzeniami transportu

przedmiotów w taki sposób , że na poszczególnych

42

CNC

|

201

2

-05

-15

stanowiskach możliwa jest obróbka różnych przedmiotów

przechodzących różnymi drogami przez system.

Klasyczne rozwiązanie elastycznego systemu do obróbki

korpusów :

Dwa poziome centra obróbkowe;

Magazyn buforowy i stanowisko wymiany palet;

Wózek szynowy;

Robot bramowy;

Stanowisko załadunku i rozładunku palet;

Stanowisko załadunku kaset narzędziowych;

Stacja ustawiania narzędzi;

Centralny układ sterowania.

24.

ZAKRESY STOSOWANIA MASZYN I UKŁADÓW

WIELOMASZYNOWYCH

25.

FILARY ROZWOJU OBRABIAREK

SKRAWAJĄCYCH

1.

szybsze elastyczne przezbrajanie i nastawianie programu

sterowania na nowe przedmioty obrabiane w małych

seriach;

2.

niskie koszty produkcji;

3.

zmiany układu strukturalnego tokarek;

43

CNC

|

201

2

-05

-15

4.

możliwość wykonywania różnych zabiegów

obróbkowych, nie tylko tokarskich;

5.

wysoka dokładność wymiarowo kształtowa;

6.

zwiększona wydajność i niezawodność;

7.

ekologia i BHP;

8.

duża różnorodność konstrukcji w zależności od potrzeb

klientów;

9.

wielowariantowość układów geometryczno-ruchowych;

10.

nowe układy geometryczno-ruchowe;

11.

zintegrowanie napędy główne (elektrowrzeciona).

12.

magazyny narzędzi i układy automatycznej wymiany

narzędzi o dużej pojemności i krótkich czasach wymiany

13.

Automatyzacja wymiany przedmiotów obrabianych

14.

Otwarte układy sterowanie CNC

15.

Inteligente układy nadzorujące i diagnostyczne

44

CNC

|

201

2

-05

-15

Wyszukiwarka

Podobne podstrony:

cnc w 3 budowa obrabiarek cnc

Projekt ABB, CNC

7---Karta instrukcji obróbki cieplnej, OPERATOR CNC, TECHNOLOG CNC, KARTY TECHNOLOGICZNE

11 Operacje, CNC, wycinanie

CNC

Badanie dokładności geometrycznej obrabiarki CNC FV 580A z zastosowaniem testu QC10

CNC DROGOSZ 1

sciaga CNC duża

ver 10 rozkad urzadzenia i systemy wytw cnc

Generating CNC Code with Edgeca Nieznany

10 Obrobka na tokarce CNC 0

cnc 1 v1 0 pl H56LQWVAJFQUA7XLCRGXFM7R4CYBGMWS2CEF3RY

Cykl 2 cw 1 tokarka CNC (2)

enkodery akcesoria cnc

skróty cnc

Haines CNC page 04

CNC na MOSFet

CNC 07 30 301 00 Blok łożyskujący x

więcej podobnych podstron