„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Sebastian Latanowicz

Wykonywanie przyłączy do budynków

713[07].Z1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Małgorzata Skowrońska

inż. Zygfryd Gajewski

Opracowanie redakcyjne:

mgr Sebastian Latanowicz

Konsultacja:

mgr inż. Jarosław Sitek

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 713[07].Z1.05.

„Wykonywanie przyłączy do budynków” zawartej w modułowym programie nauczania dla

zawodu monter instalacji gazowych 713[07].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

środowiska podczas budowy przyłącza gazu

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 12

4.1.3. Ćwiczenia 12

4.1.4. Sprawdzian postępów 13

4.2. Przyłącza gazowe

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające 20

4.2.3. Ćwiczenia 20

4.2.4. Sprawdzian postępów 21

4.3. Budowa przyłącza gazu do budynku

22

4.3.1. Materiał nauczania

22

4.3.2. Pytania sprawdzające 40

4.3.3. Ćwiczenia 41

4.3.4. Sprawdzian postępów 43

4.4. Odbiory oraz wymagania dotyczące przyłączy

44

4.4.1. Materiał nauczania

44

4.4.2. Pytania sprawdzające 45

4.4.3. Ćwiczenia 45

4.4.4. Sprawdzian postępów 45

5. Sprawdzian osiągnięć

46

6. Literatura

51

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w zdobywaniu wiedzy w zakresie budowy przyłącza

gazowego, jego wyposażeniu oraz roli jaką spełnia w doprowadzaniu gazu do budynku.

Poradnik zawiera:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę uzupełniającą.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność. Po

przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: „Wykonywanie przyłączy do budynków”, której treści teraz poznasz

jest jedną z podstawowych jednostek programu modułowego dla zawodu monter instalacji

gazowych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp i higieny

pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz podczas trwania nauki.

Życzę owocnego korzystania z tego „Poradnika”

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

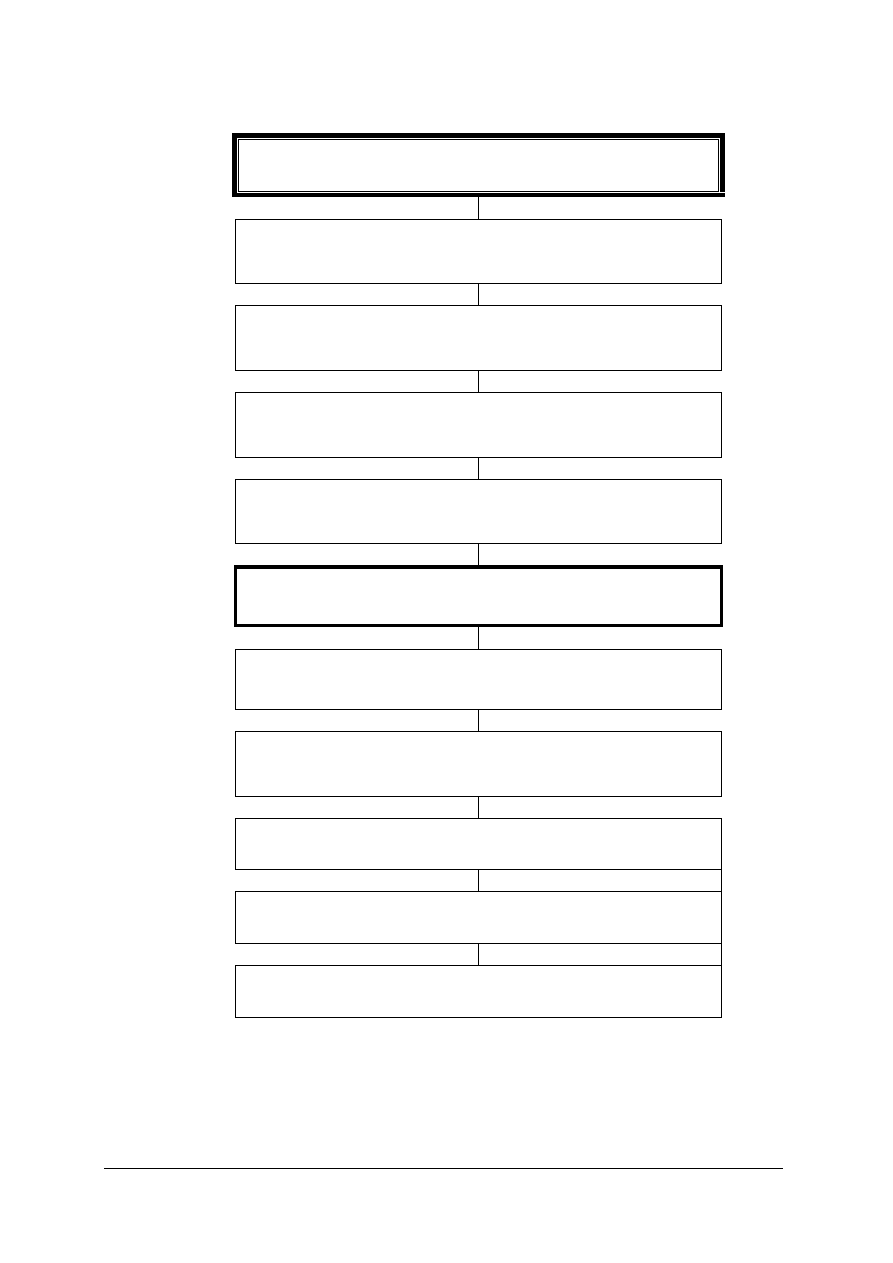

713[07].Z1

Technologia montażu instalacji gazowych

713[07].Z1.01

Wykonywanie prac przygotowawczo-zakończeniowych

podczas montażu instalacji gazowych

713(07).Z1.02

Wykonanie połączeń rur stalowych

w instalacjach gazowych

713[07].Z1.03

Wykonywanie połączeń rur miedzianych

w instalacjach gazowych

713[07].Z1.04

Wykonywanie połączeń rurociągów gazowych

z tworzyw sztucznych

713[07].Z1.05

Wykonywanie przyłączy do budynku

713[07].Z1.06

Instalowanie armatury i aparatury pomiarowej

713[07].Z1.07

Instalowanie szafek gazowych

i ich wyposażenia

713[07].Z1.08

Wykonywanie instalacji na gaz ziemny

713[07].Z1.09

Wykonywanie instalacji na gaz płynny

713[07].Z1.10

Wykonywanie konserwacji i napraw instalacji gazowych

Schemat układu jednostek modułowych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Wykonywanie przyłączy do

budynków” powinieneś umieć:

− stosować ogólne przepisy bhp, ochrony p.poż. podczas wykonywania prac monterskich,

− organizować i likwidować stanowisko wykonywania dla prac monterskich,

− organizować stanowisko pracy zgodnie z wymaganiami ergonomii,

− wykonywać prace przygotowawczo-zakończeniowe,

− wykonywać połączenia rozłączne i nierozłączne na instalacjach gazowych,

− wykonywać połączenia rur stalowych, miedzianych i z tworzyw sztucznych,

− stosować bezpieczne zasady posługiwania się narzędziami i elektronarzędziami

stosowanymi przy wykonywaniu przyłączy gazowych,

− dobierać odpowiednie materiały podstawowe i pomocnicze,

− wykonywać obmiar prac, rozliczać robociznę, materiały i sprzęt,

− współpracować w zespole,

− uczestniczyć w dyskusji i wymieniać doświadczenia wcześniej nabyte,

− korzystać z różnych źródeł informacji.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− zastosować przepisy bhp, ochrony p.poż. i ochrony środowiska obowiązujące podczas

wykonywania przyłączy gazowych,

− zorganizować i zlikwidować stanowisko wykonania przyłączy gazowych,

− posłużyć się dokumentacją techniczną dotyczącą przyłączy gazowych,

− wykonać szkice przyłączy gazowych,

− wyznaczyć przebieg przyłącza gazowego,

− zastosować wymagania dotyczące przyłączy gazowych,

− zaplanować kolejność prac,

− dobrać narzędzia i sprzęt do wykonania przyłączy gazowych,

− ocenić stan techniczny materiałów stosowanych do wykonania przyłączy gazowych,

− wykonać przyłącza gazowe: z rur polietylenowych i stylowych,

− wykonać połączenie przyłącza z siecią,

− wykonać skrzyżowania przyłączy z istniejącym uzbrojeniem podziemnym,

− zamontować rury ochronne na rurociągu,

− zainstalować armaturę regulacyjno-zabezpieczającą na przyłączach gazowych,

− przeprowadzić próbę szczelności wykonanego przyłącza gazowego,

− oznakować wykonane przyłącze,

− przygotować przyłącze gazowe do odbioru,

− wykonać obmiar prac, rozliczyć robociznę, materiały i sprzęt,

− wykonać prace zgodnie z warunkami technicznymi.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Przepisy

bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska podczas budowy

przyłącza gazu

4.1.1. Materiał nauczania

Jednym z podstawowych obowiązków pracownika jest przestrzeganie przepisów bhp oraz

przepisów przeciwpożarowych. Obowiązek ten określa Kodeks Pracy, który stanowi, że jest

pracownik w szczególności obowiązany:

-

znać i stosować przepisy, zasady bhp,

-

brać udział w szkoleniach i instruktażach oraz poddawać się wymaganym egzaminom

sprawdzającym,

-

wykonywać pracę w sposób zgodny z przepisami i zasadami bhp,

-

stosować się do poleceń i wskazówek wydanych przez przełożonych w zakresie bhp,

-

dbać o należyty stan maszyn, urządzeń i narzędzi,

-

stosować środki ochronny zbiorowej i ochrony indywidualnej oraz odzieży i obuwia

roboczego, zgodnie z ich przeznaczeniem,

-

dbać o porządek i ład w miejscu pracy,

-

poddawać się wstępnym, okresowym i kontrolnym, innym zaleconym badaniom

lekarskim,

-

niezwłocznie zawiadomić przełożonego o zauważonym wypadku lub zagrożeniu życia

lub zdrowia ludzkiego,

-

współdziałać z pracodawcą w wypełnianiu obowiązków dotyczących bhp,

-

zaalarmować głośnym okrzykiem „pożar – pali się” inne osoby, straż pożarną oraz

kierownictwo zakładu,

-

przystąpić natychmiast do likwidacji pożaru zgodnie z przepisami p.poż.

Pracownik ma prawo do powstrzymania się od wykonywania pracy, gdy:

-

warunki pracy nie odpowiadają przepisom i zasadą bhp,

-

warunki pracy stwarzają bezpośrednie zagrożenie dla zdrowia lub życia pracownika lub

innych osób.

Pracownik ma prawo zgłosić do państwowych organów nadzoru i kontroli nad warunkami

pracy lub organizacji związków zawodowych i społecznego inspektora pracy fakt, iż pracodawca

nie wywiązuję się z podstawowego obowiązku zapewnienia bezpiecznych i higienicznych

warunków pracy.

Ponadto pracownik zobowiązany jest względem pracodawcy do:

-

przestrzegania ustalonego czasu pracy,

-

przestrzegania regulaminu pracy i ustalonego porządku,

-

dbania o dobro pracodawcy, ochronny jego mienia, także zachowanie informacji,

których ujawnienie mogłyby narazić pracodawcę na szkodę,

-

przestrzeganie w zakładzie pracy norm współżycia społecznego.

Pracownika nie przestrzegającego regulaminu pracy, przepisów bezpieczeństwa i higieny

pracy oraz przepisów przeciwpożarowych pracodawca może ukarać karą upomnienia lub

nagany.

Do podstawowych obowiązków pracodawcy w zakresie bhp należy zapewnić pracownikom

bezpieczne i higieniczne warunki pracy, a w szczególności jest obowiązany do:

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

-

organizowania pracy w sposób zapewniający pracownikom bezpieczne i higieniczne

warunki pracy,

-

zapewniający przestrzegania w czasie pracy przepisów oraz zasad bezpieczeństwa

i higieny pracy,

-

realizacji nakazów, wystąpień, decyzji i zarządzeń wydanych przez organy nadzoru nad

warunkami pracy.

Pracodawca jest zobowiązany do nieodpłatnego dostarczenia pracownikom:

-

środków ochronny indywidualnej zabezpieczających przed działaniami niebezpiecznych

i szkodliwych dla zdrowia czynników występujących w środowisku pracy,

-

odzieży i obuwia roboczego, spełniających określone wymagania.

Pracodawca nie może dopuścić pracownika do pracy bez środków ochronny indywidualnej

oraz odzieży i obuwia roboczego wymaganych na danym stanowisku pracy. Przydzielane środki

ochronny indywidualnej powinny zabezpieczyć pracownika przed występującymi zagrożeniami

na danym stanowisku pracy.

Wyposażenie podstawowe montera:

-

odzież ochronna robocza trudnopalna,

-

odzież ochronna robocza trudnopalna dla spawaczy,

-

odzież ostrzegawcza,

-

odzież chroniąca przed czynnikami atmosferycznymi,

-

buty skórzane z noskami

,

-

budy gumowe do kolana,

-

rękawice ochronne dla spawaczy

,

-

rękawice ochronne robocze

,

-

gogle do spawania gazowego,

-

przyłbica do spawania elektrycznego,

-

maska ochronna,

-

okulary ochronne,

-

szelki bezpieczeństwa z liną asekuracyjną.

Szkolenie pracowników w zakresie bhp i p.poż. jest podstawowym obowiązkiem każdego

pracodawcy. Ponadto pracodawca ponosi całkowite koszty szkolenia pracowników, a więc będą

to zarówno koszty wynikające z organizowania szkolenia, jak również wypłaty wynagrodzenia

za czas nieprzepracowany w związku z udziałem w szkoleniu.

Oprócz ogólnych przepisów bhp, których przestrzeganie jest niezbędne przy budowie

przyłączy gazu należy zwracać szczególną uwagę na dodatkowe zagrożenia związane z:

-

robotami ziemnymi,

-

transportem materiałów,

-

łączeniem rur za pomocą spawania oraz zgrzewania.

Podstawowe zasady bhp podczas wykonywania robót ziemnych

Zasady zapewnienia bezpieczeństwa i higieny pracy podczas wykonywania robót ziemnych

określa Rozporządzenie Ministra Infrastruktury z dnia 6 lutego 2003 r. w sprawie

bezpieczeństwa i higieny pracy podczas wykonywania robót budowlanych (Dz. U. Nr 47,

poz. 401 z 2003 r.).

Występujące najczęściej zagrożenia podczas prowadzenia robót ziemnych to:

-

zasypanie pracowników w wyniku zawalenia się ścian wykopu,

-

wpadnięcie do wykopu na skutek obsunięcia się ziemi z krawędzi wykopu,

poślizgnięcia się,

-

spadanie na pracujących w wykopie kamieni, narządzi, brył ziemi itp.,

Dlatego jednym z podstawowych wymagań bezpieczeństwa i higieny pracy podczas

prowadzenia prac ziemnych jest obowiązkowe zabezpieczenie ścian wykopu począwszy od 1 m

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

głębokości. Rodzaj zastosowanego umocnienia głównie zależy od wielkości wykopu, rodzaju

gruntu oraz czasu utrzymania wykopu.

Ponadto należy przestrzegać następujących wymagań:

-

nie składować materiałów i urobku w odległości mniejszej niż 1 m od krawędzi

wykopu,

-

zachować bezpieczne odległości wykopów od istniejącej infrastruktury naziemnej,

-

ponowne rozpoczęcie robót w wykopie wymaga sprawdzenia stanu jego obudowy,

-

wyznaczyć strefę niebezpieczną w przypadku wykonywania wykopów sprzętem

mechanicznym,

-

przed przystąpieniem do robót ziemnych należy zapoznać się z dokumentacją

techniczną tych robót oraz z mapą, na której jest oznaczona cała sieć uzbrojenia

technicznego i z decyzją o pozwoleniu na budowę.

W razie prowadzenia robót w bezpośrednim sąsiedztwie instalacji np. elektrycznej, należy

określić bezpieczną odległość, w jakiej mogą być prowadzone roboty - w porozumieniu

z zarządczą tych urządzeń (np. zakładem energetycznym).

Prace transportowe i magazynowanie

Bezpieczeństwo podczas wykonywania prac transportowych określa Rozporządzenie

Ministra Pracy i Polityki Socjalnej z dnia 14.03.2000 r. w sprawie bezpieczeństwa i higieny

pracy przy ręcznych pracach transportowych. (Dz. U. Nr 26 poz. 313 z dnia 10 kwietnia 2000 r.

wraz z późniejszymi zmianami).

Pracodawca powinien zapewnić stosowne rozwiązanie techniczne w zakresie wyposażenia

technicznego, w celu wyeliminowania potrzeby ręcznego przemieszczania ciężarów. Należy

w tym celu podjąć odpowiednie przedsięwzięcia, w tym wyposażyć pracowników w niezbędne

środki w celu zmniejszenia uciążliwości i zagrożeń związanych z wykonywaniem tych

czynności. Masa ładunków przemieszczanych przy użyciu środków transportowych nie może

przekraczać dopuszczalnej nośności lub udźwigu danego środka transportowego. Wymagania

dotyczące transportu przy użyciu dźwignic, przenośników, wózków jezdniowych z napędem

silnikowym określają odrębne przepisy.

Szczegółowe wymagania w sprawie ręcznego transportu określają przepisy dotyczące

bezpieczeństwa i higieny pracy przy ręcznych pracach transportowych. Ręczne przemieszczanie

czy przewożenie ciężarów o masie przekraczającej ustalone normy jest stanowczo

niedopuszczalne.

Materiały i przedmioty wykorzystywane do budowy, powinny być magazynowane

w miejscach i pomieszczeniach do tego przystosowanych.

Bhp podczas spawania i zgrzewania rur

Podstawowe zasady bhp podczas wykonywania prac w zakresie spawalnia oraz zgrzewania

określa Rozporządzenie Ministra Gospodarki z dnia 27 kwietnia 2000 r. w sprawie

bezpieczeństwa i higieny pracy przy pracach spawalniczych. (Dz. U. Nr 40, poz. 470 z dnia

19 maja 2000 r.).Wymienione rozporządzenie określa wymagania bezpieczeństwa i higieny

pracy przy pracach spawalniczych obejmujących spawanie, napawanie, lutowanie, zgrzewanie

i cięcie termiczne metali i tworzyw termoplastycznych.

Prace

spawalnicze i zgrzewanie powinny być wykonane zgodnie z obowiązującymi

ogólnymi przepisami techniczno-budowlanymi, ochrony przeciwpożarowej, bezpieczeństwa i

higieny pracy oraz przepisami niniejszego rozporządzenia.

Stanowisko spawacza czy zgrzewacza zlokalizowane na otwartej przestrzeni powinno być

zabezpieczone przed działaniem czynników atmosferycznych, a jego otoczenie chronione przed

promieniowaniem łuku elektrycznego, promieniowaniem wielkiej częstotliwości lub płomienia,

wyposażone w pojemnik na resztki (ogarki) elektrod w przypadku spawania elektrodami.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Urządzenia i osprzęt do spawania oraz zgrzewania powinny mieć udokumentowane

potwierdzenie spełniania przez nie wymagań bezpieczeństwa określonych w przepisach

i w Polskich Normach.

Naprawy urządzeń i osprzętu powinny być wykonywane przez osoby o odpowiednich

kwalifikacjach, natomiast użytkownicy urządzeń spawalniczych i osprzętu mogą wykonywać

tylko bieżące czynności konserwacyjne, które określona w instrukcja eksploatacyjna danego

urządzenia.

Prace powinny być wykonywane przez osoby posiadające „Zaświadczenie o ukończeniu

szkolenia” albo „Świadectwo egzaminu spawacza, zgrzewacza” lub „Książkę spawacza,

zgrzewacza”, wystawiane w trybie określonym w odrębnych przepisach i Polskich Normach

Zagrożenia występujące na stanowisku pracy związane z budową przyłączy gazowych

wykonywanych ręcznie oraz mechanicznie obejmują:

-

uszkodzenie ciała (skaleczenie, uderzenie),

-

podrażnienie dróg oddechowych i skóry oraz oczu przy pracy z rozpuszczalnikami

organicznymi,

-

odmrożenia w warunkach zimowych,

-

zaprószenie oczu odpryskami, pyłem,

-

oparzenie gorącą rurą po wykonaniu spawu,

-

oparzenie płytą grzewczą,

-

wpadnięcie do wykopu,

-

niebezpieczeństwo wybuchu urządzeń znajdujących się pod ciśnieniem,

Należy zwracać uwagę na następujące zalecenia podczas łączenia rur:

-

agregat prądotwórczy zasilający zgrzewarkę, spawarkę musi być starannie uziemiony,

obsługiwany zgodnie z instrukcją obsługi producenta,

-

przy pracy ze spawarkami, zgrzewarkami do zgrzewania rur PE należy przestrzegać

zasad zawartych w instrukcjach obsługi urządzenia dostarczonych przez producenta,

-

stanowisko montażu nie może być zlokalizowane pod przewodami napowietrznej linii

elektroenergetycznej, jak również przy słupie linii wysokiego napięcia; minimalna

odległość stanowiska zgrzewania od powyższych, obiektów powinna wynosić w linii

prostej 50 m.

Ochrona środowiska przy budowie przyłącza gazu

Podczas budowy przyłącza gazu ujemny wpływ na środowisko naturalne mogą mieć odpady

związane z procesem budowy. Przeważnie są to odpady powstałe podczas montażu przewodów

gazowych wykonanych z tworzywa sztucznego. Wówczas, gdy mamy do czynienia

ze spawaniem, zgrzewaniem, nawiercaniem, cięciem rur gazowych wykonanych z tworzywa

sztucznego i stali powstają odpady w postaci np. wiórów, krótkich odcinków rur, końcówek

elektrod, które nie podlegają się rozkładowi w ziemi. Dlatego każdy wykonawca jest

zobowiązany do zbierania i przekazywania powstałych odpadów do recyklingu, w celu ich

powtórnego przetworzenia.

Ochrona przeciwpożarowa

Do najczęstszych przyczyn powstania pożaru zaliczamy przede wszystkim: nierozważne

i lekkomyślne obchodzenie się z ogniem, zły stan techniczny eksploatowanych urządzeń

elektrycznych i mechanicznych, brak wymaganych zabezpieczeń obiektów, jak również

dopuszczenie do samozapłonu materiałów palnych i wybuchowych. Dlatego w przypadku

powstania i rozpowszechniania się pożaru podejmuje się działania ratownicze. Dla ratowania

życia i zdrowia ludzkiego oraz mienia wykorzystuje się sprzęt gaśniczy taki, jak beczki z wodą,

skrzynie z piaskiem, hydranty gaśnicze, koce gaśnicze, hydronetki, gaśnice.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

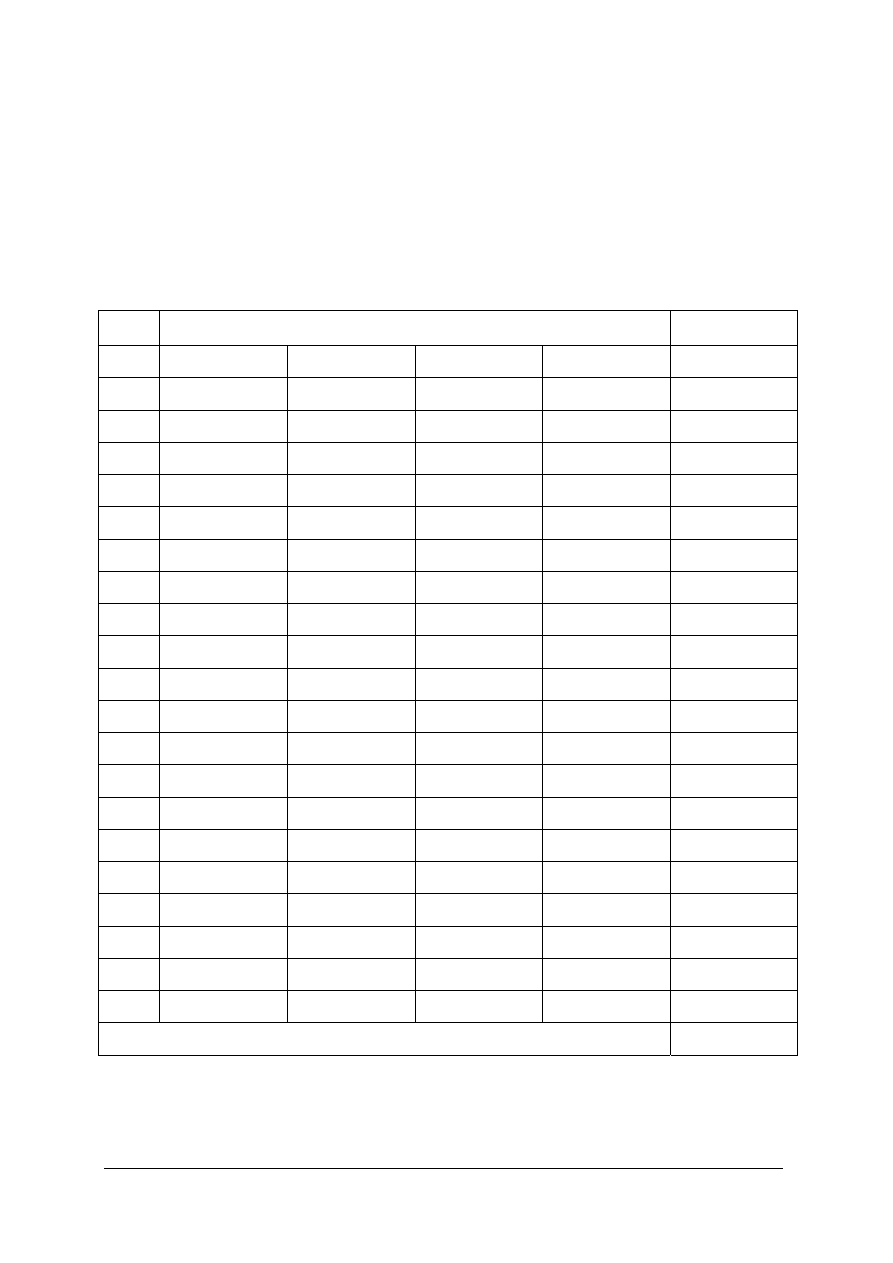

Tabela 1 przedstawia podręczny sprzęt gaśniczy podzielony na typy ze względu na

przeznaczenie.

Tab. 1. Rodzaj i typ gaśnic [11]

Typ Przeznaczenie

Rodzaj

Grupa

„A”

do np. drewna, papieru, tkanin...

(występuje zjawisko spalania

żarowego);

stosuje się zamiennie gaśnice płynowe, pianowe, proszkowe

(wypełnione proszkiem fosforowanym);

Grupa

„B”

do gaszenia cieczy palnych

i substancji stałych topiących się;

stosuje się zamiennie gaśnice płynowe, śniegowe,

proszkowe;

Grupa

„C”

do gaszenia gazów palnych;

stosuje się zamiennie gaśnice płynowe, pianowe, śniegowe,

proszkowe;

Grupa

„E”

do gaszenia urządzeń elektrycznych pod

napięciem lub materiałów znajdujących

się w pobliżu tych urządzeń;

stosuje się zamiennie gaśnice proszkowe lub śniegowe;

W związku z zagrożeniem pożarowym podczas wykonywania prac związanych z budową

przyłączy gazu pracownicy winni przestrzegać przeciwpożarowych przepisów i wymagań

budowlanych oraz brać czynny udział w akcjach gaśniczych, ewakuacyjnych i ratowniczych

w przypadku powstania pożaru.

Postępowanie w razie zauważenia pożaru

Osoba, która zauważyła pożar powinna:

-

zaalarmować głośnym okrzykiem „pożar - pali się” pozostałe osoby,

-

zaalarmować straż pożarną i kierownictwo zakładu,

-

przystąpić niezwłocznie do likwidacji pożaru podręcznym sprzętem gaśniczym.

Właściwości gazu ziemnego

Gaz ziemny, którego głównym składnikiem jest metan w ilości około 97 %, nie jest gazem

trującym, ale jego zawartość w powietrzu powyżej 25 % może oddziaływać dusząco

i odurzająco na człowieka. Przy dłuższym przebywaniu w takim powietrzu może doprowadzić

do śmierci przez uduszenie.

Przy stężeniu gazu w powietrzu w granicach od 5 do 15 % tworzy się mieszanina

wybuchowa. Jest to mieszanina gazu palnego z powietrzem o takim udziale gazu w stosunku do

powietrza, iż przy zadziałaniu czynnika zewnętrznego np. iskry nastąpi gwałtowne spalenie

mieszaniny tj. nastąpi wybuch z wydzieleniem dużej ilości energii.

Gaz ziemny jest bezbarwny, bezwonny i dlatego, w celu jego wykrycia, jest nawaniany za

pomocą tetrahydrotiofenu. THT jest cieczą palną o charakterystycznym ostrym, trwałym

zapachu, dzięki któremu jest używany do nawaniania gazu ziemnego. Granica jego

wybuchowości zawiera się w przedziale od 1,1 % do 12 %.

Właściwości gazu płynnego

Gaz płynny, jest gazem bezbarwnym o charakterystycznym zapachu po nawonieniu.

W przeciwieństwie do gazu ziemnego, jest cięższy od powietrza. Ponadto jest gazem

nietrującym, lecz posiada własności narkotyczne.

Granica wybuchowości gazu płynnego wynosi dla:

- propan od 2,1 % do 9,5 % propanu w powietrzu,

- butan od 1,5 % do 8,4 % butanu w powietrzu.

Oblanie się gazem płynnym może spowodować odmrożenie oblanej części ciała.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są podstawowe obowiązki pracownika w zakresie bhp?

2. Jakie są podstawowe obowiązki pracodawcy w zakresie bhp?

3. Jakie obowiązki ma pracownik względem pracodawcy?

4. Jakie są podstawowe zasady bhp podczas prowadzenia prac ziemnych?

5. Jakie zasady bhp obowiązują podczas transportu materiałów?

6. Jakie wymagania bhp obowiązują podczas wykonywania połączeń rur za pomocą spawania

elektrycznego i zgrzewania?

7. Jakie zagrożenia występują podczas budowy przyłącza gazu?

8. W jaki sposób można zapewnić przestrzeganie przepisów ochrony środowiska podczas prac

związanych z budową przyłącza gazu?

9. Jakie są granice wybuchowości gazu ziemnego i płynnego?

10. Jak należy postępować w przypadku powstania pożaru?

11. Jakie wyróżniamy gaśnice ze względu na ich przeznaczenie?

4.1.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj zagrożenia występujące na stanowisku montera podczas wykonywania prac

związanych z budową przyłącza gazu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania zadania,

2) zapoznać się z materiałem nauczania dotyczącym zagrożeń występujących na stanowisku

montera przyłączy gazu,

3) wymienić zagrożenia występujące podczas prac z budową przyłącza z podziałem na prace

transportowe, ziemne, monterskie (łączenie rur poprzez spawanie, zgrzewanie),

4) wskazać sposoby uniknięcia tych zagrożeń,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– zeszyt,

– ołówek,

– gumka,

– instrukcja wykonania zadania,

– typowe instrukcje bhp i p.poż. podczas wykonywania prac przy wykopach,

– typowe instrukcje bhp przy wykonywaniu połączeń rur stalowych i z tworzyw sztucznych,

– literatura z rozdziału 6.

Ćwiczenie 2

Opracuj instrukcję wykonywania pracy podczas montażu przyłącza gazowego tak aby były

zachowane zasady bhp i p.poż., oraz dobierz środki ochrony osobistej wymagane przy tego typu

pracach.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania zadania,

2) zapoznać się z materiałem nauczania w zakresie warunków bhp i p.poż. obowiązujące przy

montażu przyłącza gazowego,

3) dobrać środki ochrony osobistej wymagane przy wykonywaniu przyłącza gazowego,

4) na arkuszu papieru wypisać czynności, które wykonuje monter podczas montażu przyłącza

gazowego oraz zagrożenia jakie występują podczas wykonywania tych czynności,

5) na arkuszu papieru wypisać środki ochrony osobistej wymagane podczas wykonywania

przyłącza gazowego,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– instrukcja do wykonania ćwiczenia,

– stolik,

– krzesło,

– zeszyt,

– ołówek,

– gumka,

– typowe instrukcje bhp i p.poż. przy wykonywaniu przyłączy gazowych do budynków

mieszkalnych,

– plansze z rodzajami przyłączy gazowych,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) wymienić przepisy określające obowiązki pracownika w względem

pracodawcy?

2) wymienić przepisy określające obowiązki pracodawcy w względem

pracownika?

3) wymienić przepisy obowiązujące podczas wykonywania prac

związanych z budową przyłącza

gazu?

4) wymienić, co należy do podstawowych obowiązków pracownika

w

zakresie

bhp?

5) zidentyfikować zagrożenia występujące podczas budowy przyłączy

gazu?

6) określić zasady bezpieczeństwa pracy na stanowisku montera?

7) właściwie postąpić w przypadku zauważenia pożaru?

8) określić właściwości gazu ziemnego i płynnego?

9) zastosować przepisy bhp, ochronny ppoż. i ochronny środowiska

podczas budowy przyłączą

gazu?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Przyłącza gazowe

4.2.1. Materiał nauczania

Wiadomości wstępne

Przyłącza gazowe to odcinki przewodów gazowych łączące przewód rozdzielczy (gazociąg)

poprzez kurek główny z instalacja gazową. Wymagania techniczne w zakresie budowy przyłącza

są takie same, jak dla sieci rozdzielczej i podane są w Rozporządzeniu Ministra Gospodarki

z dnia 30 lipca 2001 r. w sprawie warunków technicznych, jakim powinny odpowiadać sieci

gazowe (Dz. U. Nr 97, poz. 1055 z dnia 11 września 2001 r.).

Projektując i budując przyłącze gazu do budynku należy pamiętać, że:

- odległość kurka głównego od poziomu terenu powinna wynosić minimum 0,5 m,

- odległość podstawowa od wolnostojącej szafki gazowej na kurek główny do zasilanego

budynku nie powinna być większa niż 5 m (odległość może być zwiększona do 10 m

w zabudowie jednorodzinnej i zagrodowej pod warunkiem, iż w przypadku większej

odległości zastosowany zostanie dodatkowy kurek główny zlokalizowany na ścianie

budynku),

- za kurkiem głównym, między linią ogrodzenia lub wolnostojącą szafką gazową na kurek

główny, a zasilanym budynkiem dopuszcza się stosowanie rur polietylenowych. Jest to

podziemny odcinek, który podlega warunkom budowy, takim jak sieć gazowa,

- na przyłączach średniego ciśnienia zaleca się stosowanie automatycznych ograniczników

przepływu gazu w celu ograniczenia wypływu gazu podczas awaryjnego uszkodzenia

przyłącza (np. zerwanie przez koparkę, itp.).

- nie dopuszcza się montażu szafki na przyłączu gazowym bez trwałego umocowania na

ścianie, w ogrodzeniu lub bez zamontowania w betonowym postumencie.

Przy budowie przyłączy obowiązują przepisy zawarte w Rozporządzeniu Ministra

Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich

usytuowanie. (D.U. nr 75, poz. 690 z 2002 r. z późniejszymi zmianami).

Przyłącze gazowe powinno być wykonane z:

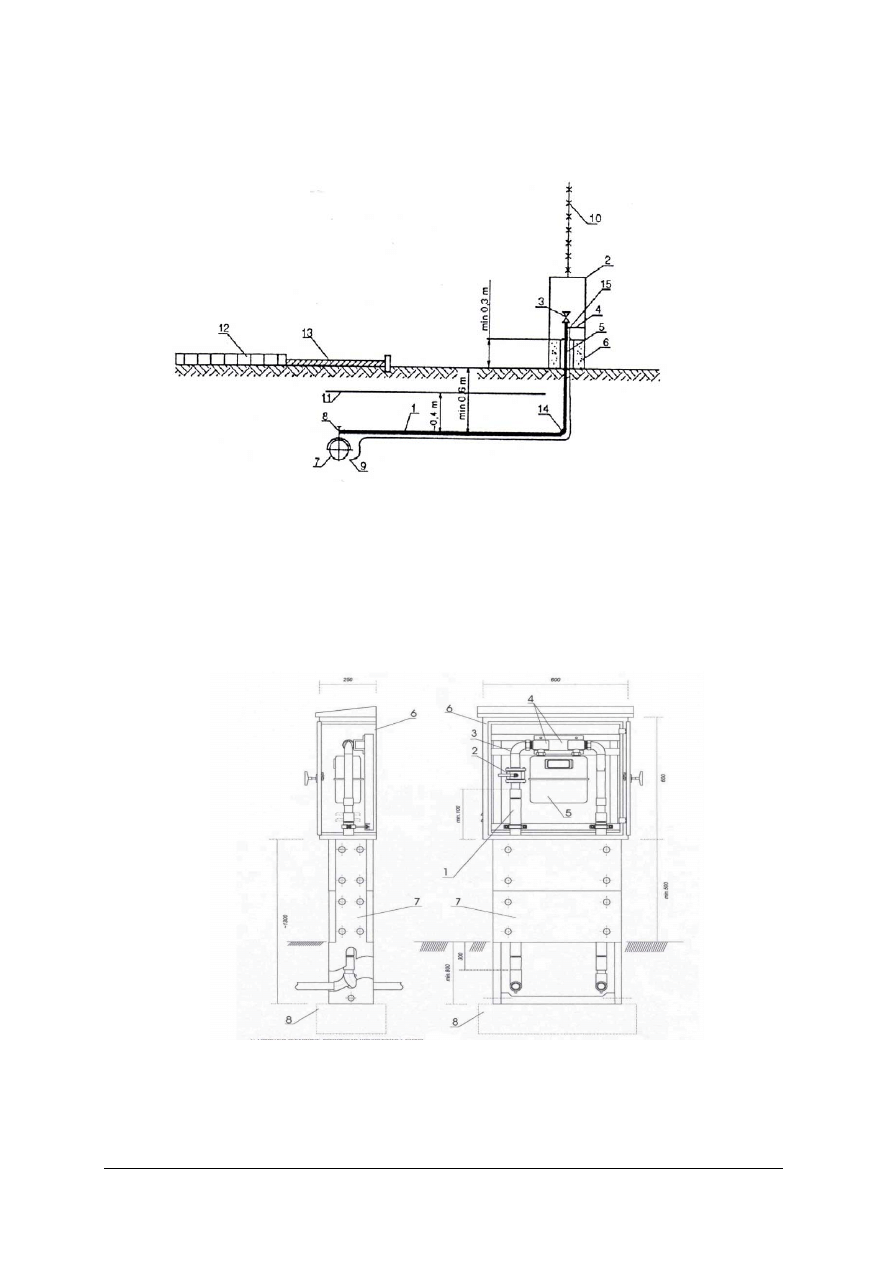

- rur PE z przejściem na stal w odległości 1,5 m od ściany budynku (rysunek 1),

- rur PE do KG z zastosowaniem łuku osłonowego wykonanego z metalu lub stali, osłona

winna być wykonana 1,5 m od ściany budynku oraz wprowadzona do wnętrza szafki

(rysunek 6),

- rur stalowych fabrycznie izolowanych, ze względów ekonomicznych projektowane są krótkie

przyłącza stalowe tzn. do 10 mb i głównie od sieci rozdzielczej wykonanej ze stali

(rysunek 4).

Ponadto powinny być układane w linii prostej, prostopadle do granicy działki możliwie

najkrótszą drogą, z zachowaniem odległości bezpiecznych w stosunku do innych elementów

uzbrojenia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

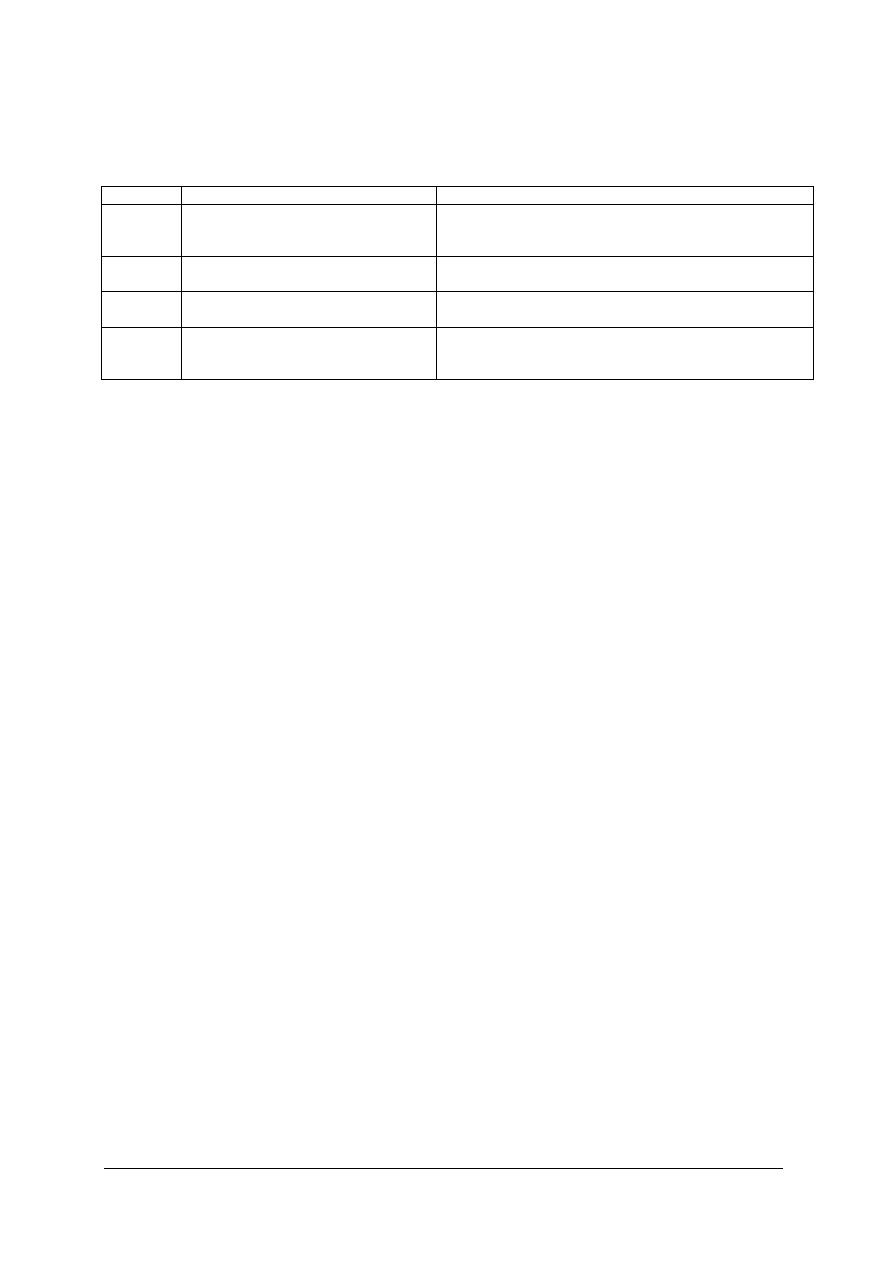

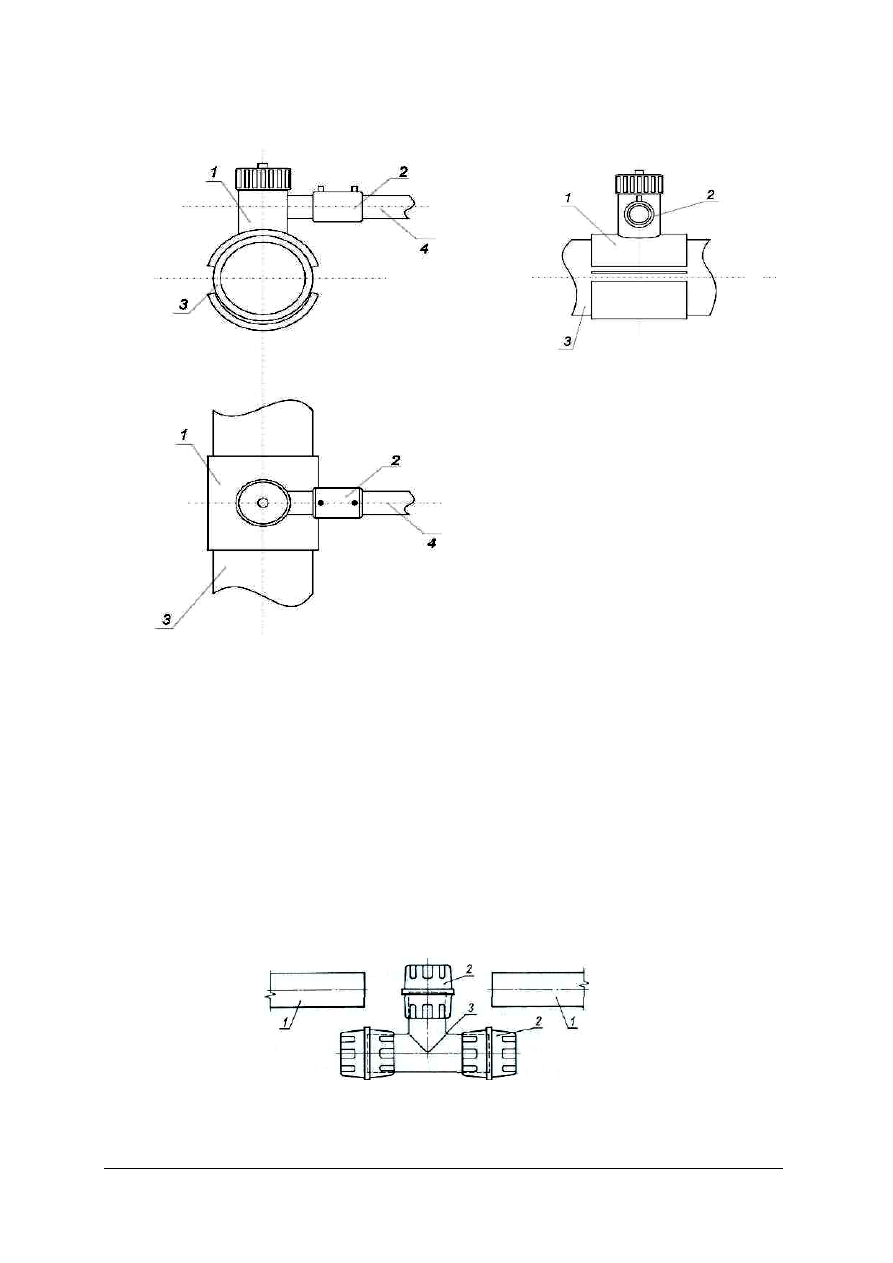

1 - przewód gazowy z rur PE, 2 - trójnik siodłowy przyłączowy, zgrzewany elektrooporowo, 3 - złączki

elektrooporowe, 4 - taśma ostrzegawcza w kolorze żółtym ze ścieżką metalizowaną, 5 - kształtka przejściowa

PE/stal, 6 - rura ochronna stalowa, 7 - rura przewodowa stalowa.

Rys. 1. Przyłącze gazowe do gazociągu z rur polietylenowych [3, s. 300]

Najczęściej stosowaną kształtką przejściową PE/stal jest tzw. połączenie spawane

(rysunek 2), które stanowi rodzaj kielicha z PE z wkręconym wewnątrz króćcem stalowym.

Część stalową złącza łączy się z gazociągiem stalowym poprzez spawanie, a z gazociągiem

polietylenowym przez zgrzewanie elektrooporowe.

1 - króciec stalowy, 2 - prostka kielicha z PE, 3 - złączka do zgrzewania elektrooporowego,

4 - gazociąg z PE.

Rys. 2. Kształtka przejściowa PE/stal [3, s. 199]

Kurek główny należy zlokalizować w:

- szafce

naściennej lub wykonanej w tym celu wnęce ściennej w przypadku zabudowy

wielorodzinnej

-

szafce wolnostojącej umieszczonej na granicy działki lub w linii ogrodzenia, w przypadku

zabudowy jednorodzinnej oraz innych obiektów zlokalizowanych na terenie będących

we władaniu jednego odbiorcy (np. zakład przemysłowy),

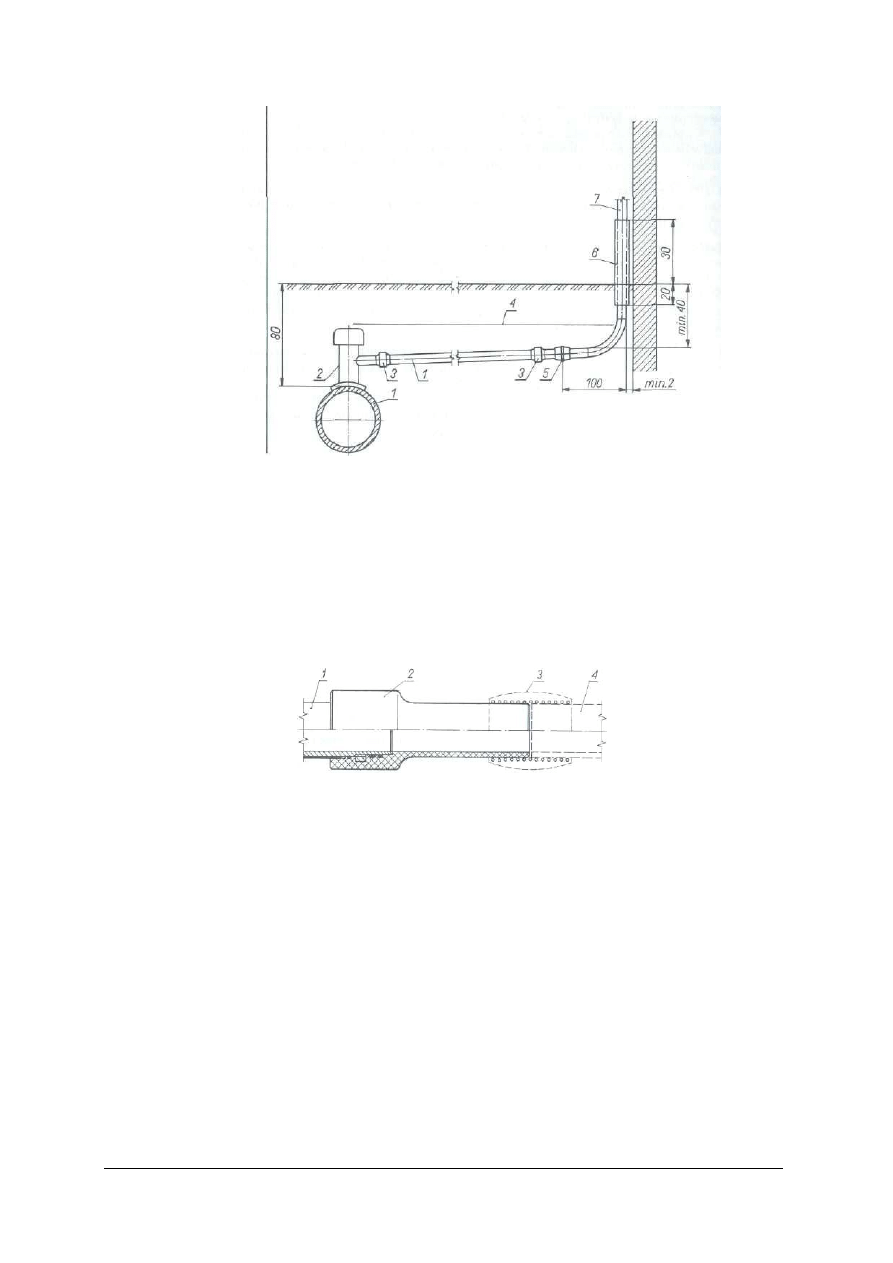

Na rysunku 3 przedstawiono podstawowe wymiary szafki naściennej przyłącza gazowego

oraz sposób zamontowania kurka głównego na przyłączu niskiego ciśnienia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

1 - kurek, 2 - złączka nakrętna, 3 - złączki wkrętne, 4 - kolano, 5 - przewód wlotowy,

6 – przewód wylotowy, 7 – drzwiczki

Rys. 3.

Sposób instalowania kurka głównego w szafce naściennej [3, s. 302]

Przyłącze na odcinku stalowym powinno być zabezpieczone izolacją antykorozyjną, aż do

wnętrza szafki na kurek główny i powinna ona spełniać wymagania dotyczące powłok dla

gazociągów stalowych.

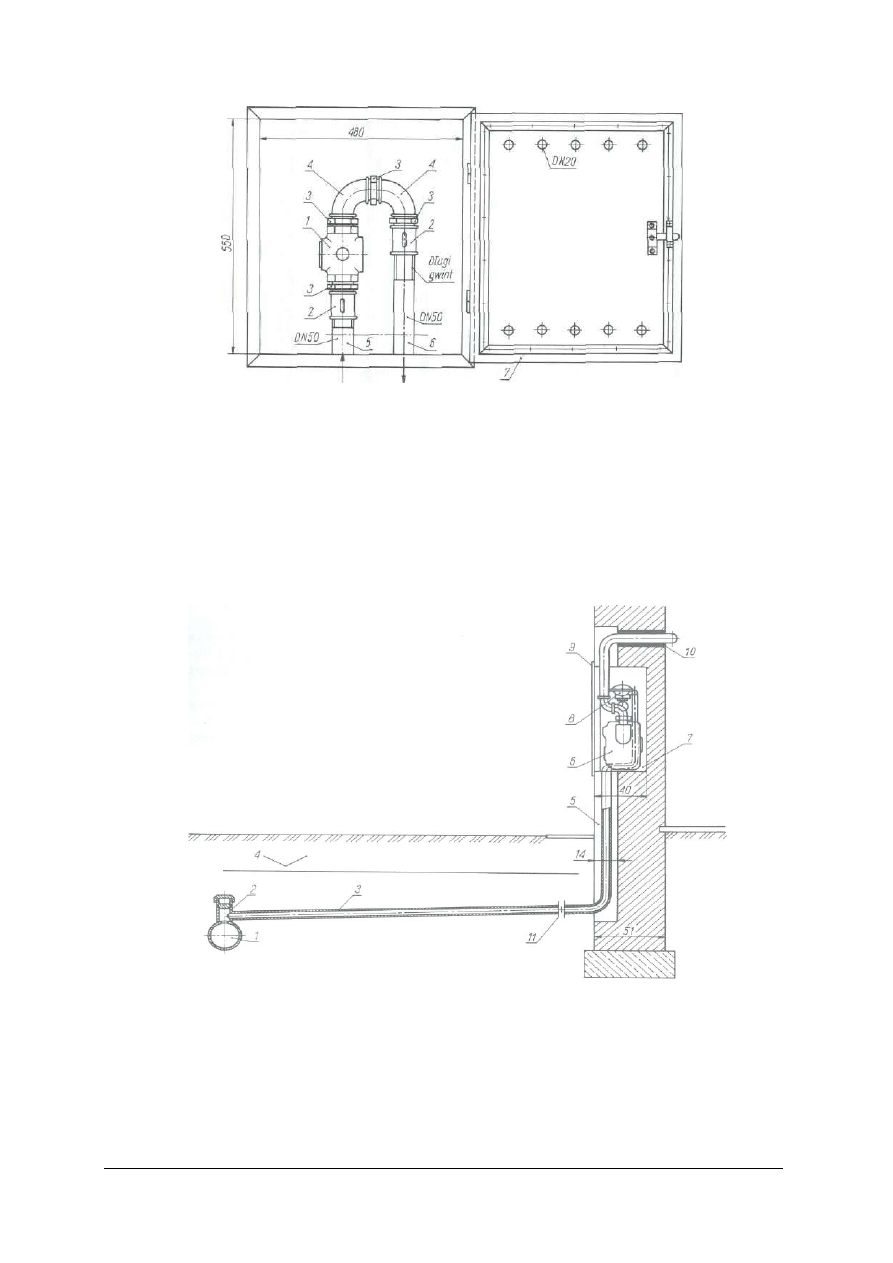

Na

rysunku 4 przedstawiono przyłącze gazu średniego ciśnienia wykonane z rur stalowych

fabrycznie izolowanych, które w punkcie redukcyjnym przechodzą w przewody stalowe lub

miedziane. Szafka umieszczona jest we wnęce ściennej i wyposażona jest w kurek główny,

gazomierz oraz reduktor.

1 - gazociąg, 2 - trójnik przyłączowy siodłowy (stalowy, spawany), 3 - rura stalowa izolowana taśmą PE,

4 - taśma ostrzegawcza żółta ze ścieżką metalizowaną, 5 - bruzda wykuta w zewnętrznej ścianie budynku,

6 - szafka wnękowa, 7 - gazomierz, 8 - kurek główny i reduktor średniego ciśnienia, 9 - szafka wnękowa,

10 - wprowadzenie przewodu do budynku w stalowej rurze ochronnej,

11 - kołnierz izolujący (w strefie działania prądów błądzących).

Rys. 4. Przyłącze gazowe średniego ciśnienia wykonane z rur stalowych [3, s. 303]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Na rysunku 5 pokazano sposób wprowadzenia przewodu gazowego do pomieszczenia oraz

jego właściwe zabezpieczenie z wykorzystaniem stalowej rury osłonowej.

1 – ściana, 2 – stalowa rura ochronna, 3. – uszczelniacz.

Rys. 5. Przejście przewodów przez ścianę budynku [opracowanie własne]

Obecnie powszechnie stosuje się w przyłączach gazowych przewody polietylenowe, które

za kurkiem głównym przechodzą w przewody stalowe lub miedziane.

1 - przyłącze PE, 2 - szafka gazowa, 3 - rura osłonowa (dural, stal ocynkowana), 4 - kształtka adaptacyjna, 5 – kurek

główny, 6- wspornik stalowy mocujący kształtkę adaptacyjną, 7 - wspornik mocujący rurę osłonową, 8 - wkręty

kotwiące szafkę gazową, 9 - gazociąg PE, 10 - trójnik siodłowy, 11 - przewód lokalizacyjny, 12 - trwale połączenie

przewodu z rurą osłonową (jeśli jest metalowa) lub wspornikiem 6, 13 - taśma ostrzegawcza w kolorze żółtym,

14 - ściana budynku, 15 - fundament, 16 -jezdnia, 17 - pobocze (chodnik), 18 – kolano.

Rys. 6. Przyłącze gazowe niskiego ciśnienia wykonane z polietylenu [2, s. 156]

50 mm

1

2

3

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

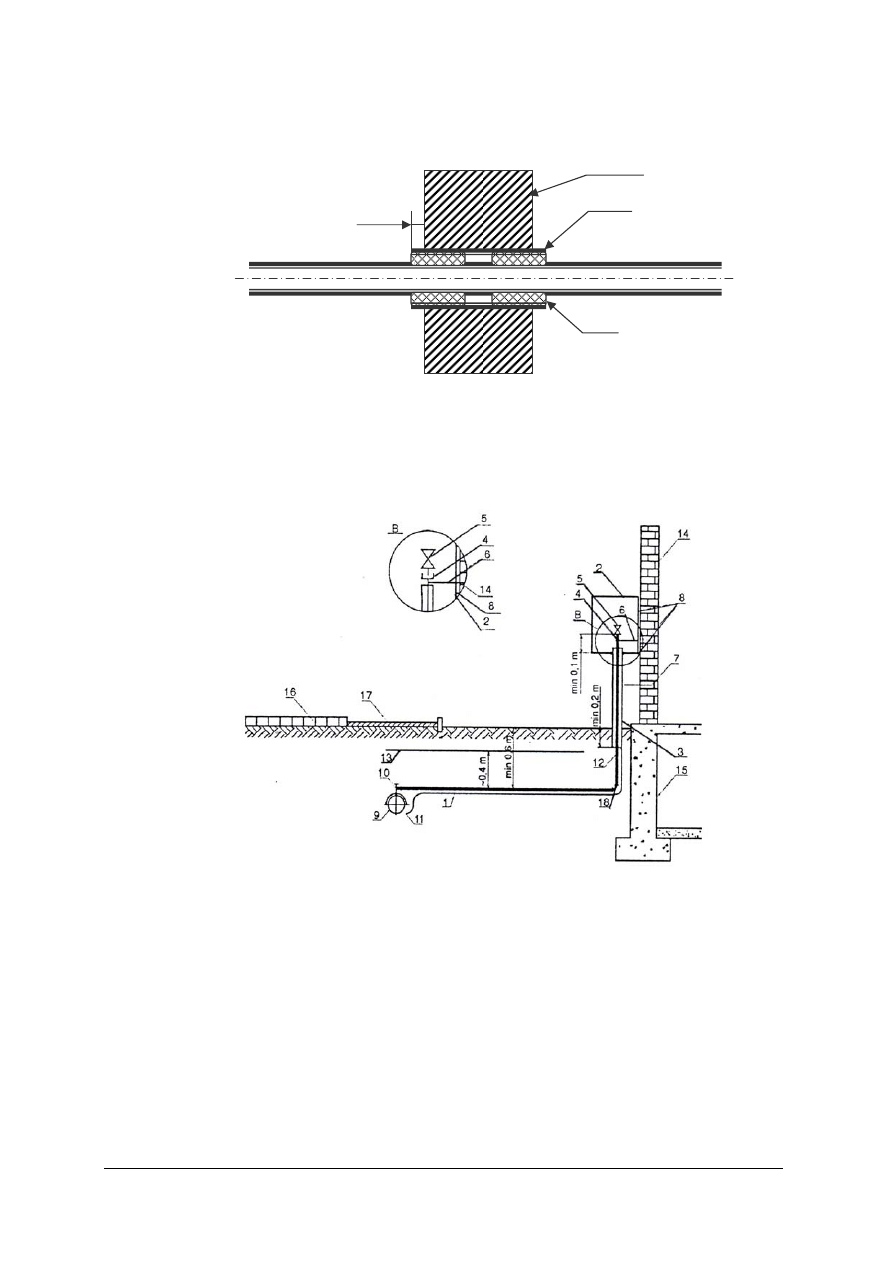

Na rysunku 7 przedstawiono przyłącze gazu, na którym kurek główny zlokalizowany jest na

granicy działki lub w linii ogrodzenia. Wariant ten stosowany jest w przypadku zabudowy

jednorodzinnej lub zagrodowej.

1. przyłącze PE, 2. szafka gazowa, 3. kurek główny, 4. wspornik stalowy mocujący rurę przewodową 5. połączenie

PE/stal, 6. cokół, 7. gazociąg PE, 8. trójnik siodłowy, 9. przewód lokalizacyjny, 10. ogrodzenie, 11. taśma

ostrzegawcza, 12. jezdnia, 13. pobocze (chodnik), 14. kolano, 15. trwałe połączenie przewodu lokalizacyjnego ze

wspornikiem 4.

Rys. 7. Przyłącze gazowe z polietylenu do szafki usytuowanej w linii ogrodzenia [2, s. 156]

Poniżej przedstawiono szafkę kurka głównego przeznaczoną do zamontowania w linii

ogrodzenia. Jednocześnie należy pamiętać, iż nie dopuszcza się montażu szafki na przyłączu

gazowym bez trwałego umocowania na ścianie, w ogrodzeniu lub bez zamontowania na cokole

betonowym.

1. – kolumna przyłącza (połączenie kołnierzowe PE/stal), 2. – kurek główny, 3. – kolano hamburskie,

4. – monozłącze pod gazomierz wraz ze wspornikiem, 5. – gazomierz, 6. – skrzynka gazowa metalowa,

7. – cokół betonowy, 8. – fundament betonowy.

Rys.

8. Przykładowe rozwiązanie lokalizacji zaworu głównego wraz z gazomierzem na przyłączu niskiego

ciśnienia w linii ogrodzenia [7, s. 33]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

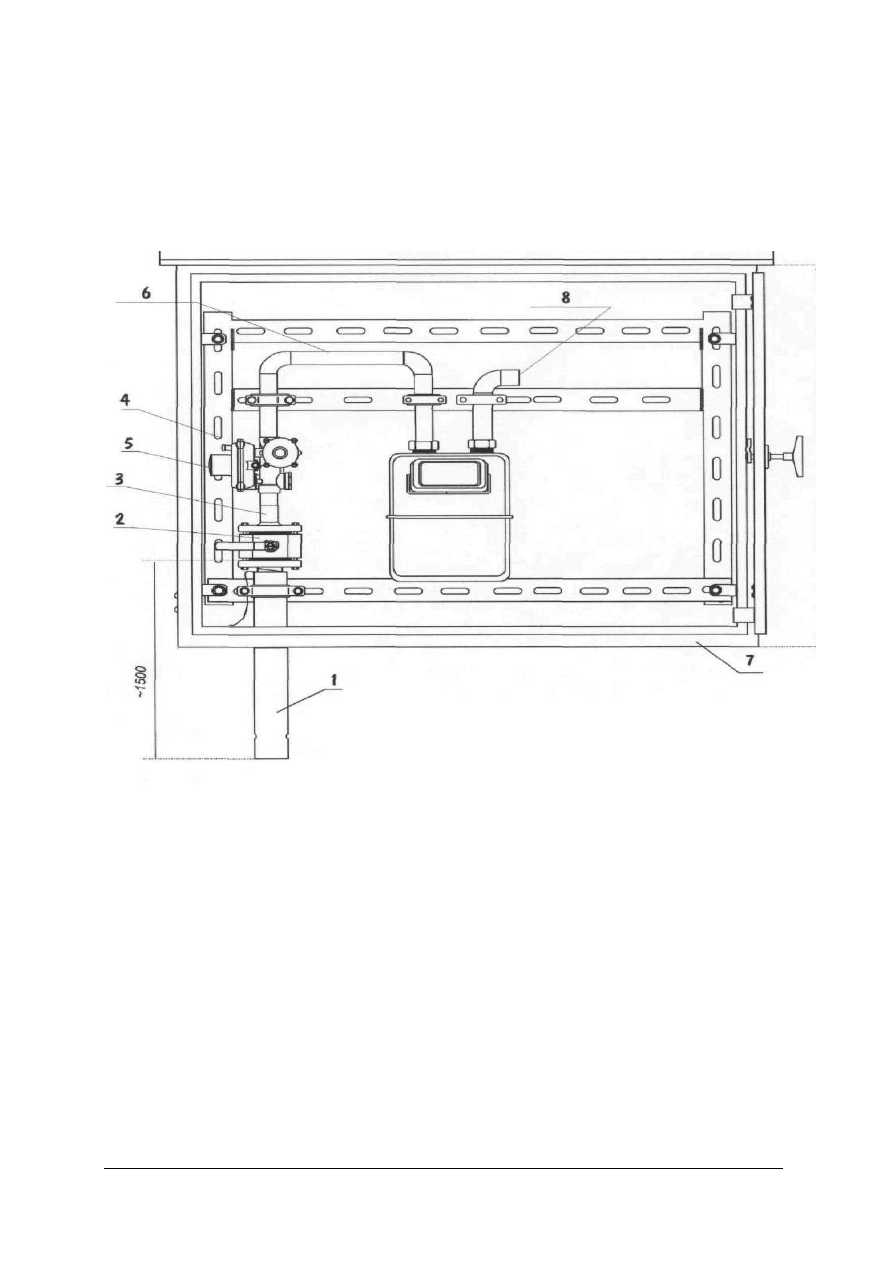

Rysunek 9

przedstawia rozwiązanie lokalizacji kurka głównego wraz z gazomierzem

i reduktorem na przyłączu średniego ciśnienia, gdzie szafka gazowa zlokalizowana jest

bezpośrednio na budynku. Przypominamy, iż dla takiego rozwiązania przyłącze doprowadzające

paliwo gazowe do budynku należy wykonać z rury polietylenowej (PE), lecz w odległości

minimum 1,5 m od ściany budynku przejść na odcinku poziomym na rurę stalową i pozostałą

część przyłącza wykonać z rur stalowych.

1. – kołnierzowe podejście stalowe, 2. – kurek główny, 3. – montażowa rura stalowa z kołnierzem,

4. – stelaż montażowy, 5. – reduktor gazowy, 6. – montażowa rura stalowa, 7. – szafka gazowa,

8. – wyjście zasilające instalacje gazu.

Rys. 9. Przykładowe rozwiązanie lokalizacji zaworu głównego wraz z gazomierzem oraz reduktorem

na przyłączu średniego ciśnienia [7, s. 35]

Miejsce lokalizacji reduktora oraz kurka głównego i gazomierza określają warunki

techniczne przyłączenia. Jednocześnie należy pamiętać o tym, iż podłączając gaz do obiektu

zlokalizowanego w odległości nie większej niż 10 m od gazociągu stalowego dopuszcza się

wykonanie przyłącza z rur stalowych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie warunki techniczne obowiązują przy doprowadzeniu gazu do budynku?

2. Jakie przepisy obowiązują przy budowie przyłącza gazowego?

3. Z jakiego materiału mogą być wykonywane przyłącza gazowe?

4. Jaka minimalna odległość powinna być zachowana od poziomu terenu do kurka głównego?

5. W jakim miejscu powinien być zlokalizowany kurek główny?

6. W jaki sposób powinno być zakończone przyłącze gazowe wykonane z rury polietylenowej?

7. W jakim celu na przyłączach gazowych stosuje się automatyczne ograniczniki przepływu

gazu?

8. W jakim przypadku nie dopuszcza się montażu szafki kurka głównego?

9. Jakie znasz sposoby wykonania przyłącza gazowego średniego ciśnienia?

10. W jakiej odległości od ściany budynku powinno być wykonane przejście PE/stal na

gazociągu wykonanym z polietylenu?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj zestawienie materiałów i kosztów niezbędnych do wykonania podłączenia

przyłącza gazowego do instalacji gazowej według załączonej dokumentacji zadania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania zadania,

2) zapoznać się z dokumentacją zadania,

3) zorganizować stanowisko do wykonania ćwiczenia,

4) zastosować się do poleceń zawartych w instrukcji,

5) wybrać armaturę i złączki do podłączenia się do instalacji gazowej z katalogów

producentów,

6) wybrać materiały uszczelniające wykonane połączenia,

7) na arkuszu papieru sporządzić wykaz użytych materiałów i ich koszty zakupu,

8) dokonać analizy wykonanego ćwiczenia,

9) zaprezentować efekt swojej pracy,

10) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

− zeszyt,

− ołówek,

− gumka,

− instrukcja do wykonania ćwiczenia,

− katalogi producentów armatury i złączek,

− katalogi nakładów rzeczowych KNR,

− literatura z rozdziału 6.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Ćwiczenie 2

Opisz rodzaje przyłączy gazu do budynku i wykaż różnicę miedzy nimi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją zadania,

2) zapoznać się z materiałem nauczania dotyczącym rodzajów przyłączy i sposobów ich

wykonywania,

3) zastosować się do zaleceń zawartych w instrukcji zadania,

4) na arkuszu papieru sporządzić analizę materiału nauczania, wykazać różnicę miedzy

przyłączami gazu do budynku,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności wykonanego ćwiczenia,

Wyposażenie stanowiska pracy:

− stolik,

− zeszyt,

− ołówek,

− gumka,

− plansze typowych przyłączy gazowych,

− katalogi producentów kształtek przejściowych, armatury, trójników siodłowych, muf

elektrooporowych itp.

− literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) wymienić, jakie materiały wykorzystywane są w procesie budowy

przyłącza

gazu?

2) określić wymagania podczas budowy przyłącza gazowego?

3) wskazać różnicę między przyłączem gazu niskiego a średniego ciśnienia?

4) określić, jakie wymagania powinny spełnić przewody instalacji gazowej,

usytuowane poza obrysem budynków i położone poniżej poziomu terenu?

5) określić miejsce lokalizacji szafki kurka głównego?

6) wykorzystać nabytą wiedzę w dalszym praktycznym działaniu?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3. Budowa

przyłącza gazu do budynku

4.3.1. Materiał nauczania

Wszelkiego rodzaju prace budowlane związane z montażem przyłączy z tworzywa

sztucznego czy stali, mogą być prowadzone jedynie przez osoby posiadające odpowiednie

przygotowanie zawodowe w tym zakresie.

Ponadto wszelkie prace związane z budową gazociągów czy przyłączy gazu powinny być

wykonywane zgodnie z aktualną dokumentacją budowlaną zawierającą komplet wymaganych

uzgodnień wraz z odpisem pozwolenia na budowę.

Przed

przystąpieniem do prac związanych z budową przyłącza gazu należy ustalić

harmonogram robót, zawierający podział robót na poszczególne etapy, pracochłonność oraz

termin wykonania. Konieczne również jest opracowanie planu organizacji przedmiotowych

robót, a więc należy:

- zapoznać się z przebiegiem trasy przyłącza,

- zaplanować poszczególne etapy robót,

- wyznaczyć miejsce składowania materiału oraz sprzętu i narzędzi,

- wyznaczyć miejsce składowania ziemi z wykopu.

Budowę przyłącza gazu rozpocząć należy od dokładnego zapoznania się z dokumentacją

techniczną i sprawdzeniem jej zgodności ze stanem faktycznym zastanym w terenie. Następnie

na zlecenie inwestora zleca się służbą geodezyjnym wyznaczenie trasy planowanego przyłącza.

Wytyczenie trasy przyłącza gazu

Po przejęciu placu budowy przez kierownika budowy następuje wytyczenie trasy

planowanego do budowy przyłącza gazu. Wytyczenie trasy gazociągu w terenie powinno być

wykonane przez uprawnionego geodetę na podstawie zatwierdzonego

projektu budowlanego

przyłącza.

Wytyczenie trasy przyłącza powinno odbywać się przy udziale kierownika budowy oraz

inspektora nadzoru. Należy również pamiętać, iż ułożony w wykopie przewód gazowy podlega,

przed jego zasypaniem, inwentaryzacji geodezyjnej.

Warunkiem

dopuszczającym do rozpoczęcia prac związanych z wykonaniem wykopów

w terenie zabudowanym jest posiadanie zezwolenia na budowę wydanego przez upoważnioną

instytucję. Roboty ziemne należy prowadzić w oparciu o Rozporządzenie Ministra Infrastruktury

z dnia 6 lutego 2003 r. w sprawie bezpieczeństwa i higieny pracy podczas wykonywania robót

budowlanych (Dz. U. Nr 47 poz. 401 z 2003 r.) oraz o normy.

Roboty ziemne – wykonywanie wykopów

- wykopy wykonujemy sprzętem mechanicznym (teren nieuzbrojony) lub ręcznie,

- przy dużym zagęszczeniu urządzeń podziemnych wskazane jest wykonywanie wykopów

kontrolnych w celu dokładnej lokalizacji położenia przewodów,

- rury polietylenowe należy układać na podsypce piaskowej o grubości warstwy min. 0,1 m, po

uprzednim oczyszczeniu dna wykopu z gruzu, kamieni, resztek roślinnych itp.,

- wokół ułożonego przewodu gazowego wykonać obsypkę do wysokości górnej krawędzi

rurociągu,

- po około 1 do 2 godzin niezbędnych na stabilizację termiczną, zagęścić obsypkę i wykonać

nadsypkę piaskową o grubości warstwy min. 0,1 m,

- kolejne etapy zasypywania wykopu powinny być wykonane warstwami o grubości około

20 cm przy zastosowaniu technologii i sprzętu gwarantującego osiągnięcie wymaganego,

przez właściciela terenu stopnia zagęszczenia gruntu,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

- wypełnienie wykopu musi bezwzględnie być dokonywane gruntem sypkim, pozbawionym

gliny, kamieni, gruzu, resztek roślinnych itp.,

- ściany wykopów o głębokości do 1,0 m nie wymagają szalowania,

- w przypadku zaistnienia potrzeby ustawienia pomostu, gwarantującego swobodę ruchu

pieszego, wysokość jego poręczy winna wynosić 1,1 m,

- miejsce prowadzonych robót winno być wygrodzone i oznakowane, a w nocy oświetlone.

Kolejnym etapem budowy przyłącza gazu jest tzw. organizacja stanowiska pracy,

a mianowicie przygotowanie narzędzi, urządzeń oraz zgromadzenie i przygotowanie materiału.

Materiał niezbędny do wybudowania przyłącza gazu powinien być dostarczony na miejsce

budowy w nie uszkodzonym stanie.

Przygotowanie narzędzi i urządzeń

- zgrzewarka (w zależności od potrzeb), agregat prądotwórczy, spawarka elektryczna,

- narzędzia i sprzęt do cięcia rur: obcinarki do rur; ręczne piły do drewna z drobnymi zębami

(2-3 mm) o szerokim brzeszczocie; przecinak chomątowy, korytka drewniane (szablony)

z drewna twardego lub metalowe z wymiennym obramowaniem z drewna,

z nacięciem szczelinowym w płaszczyźnie prostopadłej do osi rury (lub pod innym kątem -

stosowanie do potrzeb) dla każdej średnicy przewodu,

- narzędzia i sprzęt do czyszczenia: biały nasiąkliwy papier, czysta sucha szmatka, szmatka

odtłuszczająca, pędzel miękki o szerokości 5 cm, drewniana łopatka, szczypce,

- narzędzia i sprzęt do obróbki mechanicznej: skrobak obrotowy, narzędzia do skórowania,

nóż wygładzający do obróbki rur, pilniki płaskie o długości ok. 30 cm (zdzierak i gładzik),

cyklina o szerokości 4-6 cm,

- sprzęt zaciskowy: zaciski podwójne i poczwórne do rur PE i złączek o różnych średnicach,

ściski (jedna wielkość dla wszystkich rozmiarów opasek), zacisk opasujący (dla każdego

wymiaru rury jedna para zacisków),

- sprzęt monterski: komplet kluczy płaskich do śrub, komplet narzędzi ślusarskich, komplet

narzędzi monterskich robót instalacyjnych,

- przyrządy pomiarowe: kątomierz monterski, suwmiarka, poziomnica, przymiar.

Zgromadzenie i przygotowanie materiału

Jeżeli jest to możliwe, rury należy składować w pobliżu, gdzie będą prowadzone prace, lecz

nie bliżej niż 1,0 m od krawędzi wykopu. Do budowy przyłączy w przeważającej większości

wykorzystywane są rury do średnicy 63 mm, które dostarczane są w zwojach. Pociąga to za sobą

konieczność rozwijania rur polietylenowych na placu budowy.

Ważne jest, aby zgrzewane powierzchnie były czyste, ma to ogromny wpływ na jakość

późniejszego złącza. Podczas obróbki usuwana jest warstwa materiału niekorzystna

ze względu na technikę zgrzewania. Istotną sprawą jest, aby praca ta została wykonana

szczególnie starannie. Zaleca się dwukrotne przeprowadzenie operacji skrobania.

Jednakże, nadmierne skrobanie prowadzi do niedopuszczalnego zmniejszenia średnicy, co może

wpłynąć niekorzystnie na jakość późniejszego połączenia.

Rury i kształtki przygotowuje się bezpośrednio przed samym zgrzewaniem. Strefę

zgrzewania należy chronić przed niekorzystnym wpływem czynników atmosferycznych takich

jak deszcz, śnieg, mgła lub wiatr. Miejsce zgrzewania, urządzenia i strefę zgrzewania należy

chronić przed zabrudzeniem. Dopuszcza się zgrzewanie przy temperaturach otoczenia od 0°C do

45°C. Przy temperaturach spoza tego zakresu należy podjąć odpowiednie działania

w celu zapewnienia właściwej temperatury w strefie zgrzewania (np. ustawienie namiotu

ochronnego, ogrzanie namiotu).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Aby odpowiednio przygotować rury i kształtki do zgrzewania należy:

1. Końce rury należy obciąć prostopadle do osi rury.

2. Krawędzie zewnętrzne rury należy zaokrąglić (sfrezować).

3. Koniec rury należy oczyścić z brudu i innych zanieczyszczeń za pomocą suchej szmatki.

4. Powierzchnie rury, które będą stykały się z wnętrzem kształtki należy obrabiać

mechanicznie, na całym obwodzie za pomocą skrobaka rotacyjnego lub skrobaka

uniwersalnego. Skrobać należy równomiernie i starannie.

5. Rurę z zewnątrz trzeba starannie wyczyścić z wiórów.

6. Obrobioną końcówkę rury należy odtłuścić za pomocą specjalnej szmatki lub białego

nasiąkliwego papieru nasączonego trójchloroetanem lub alkoholem etylowym.

7. Sprawdzić, czy powierzchnie wewnętrzne i zewnętrzne kształtki są czyste.

8. Kształtkę elektrooporowa należy przetrzeć papierem nasączonym trójchloroetanem lub

alkoholem etylowym, o ile nie była uprzednio w opakowaniu.

9. Przygotowaną złączkę należy przymierzyć do rury i zaznaczyć pisakiem głębokość

wsunięcia.

10. Kształtkę nasunąć na przygotowane końce rury, tak aby czoło złączki pokryło się

z uprzednio zaznaczonym miejscem.

Po odpowiednim przygotowaniu elementów przyłącza do zgrzewania należy sprawdzić stan

techniczny zgrzewarki oraz ważność jej świadectwa kalibracji, a w przypadku zgrzewarki

doczołowej szczęki, które powinny poruszać się płynnie i płytę grzejną. Płyta grzejna nie

powinna posiadać żadnych ubytków.

Montaż przyłącza gazowego z polietylenu polega na łączeniu rur PE metodą elektrooporową

lub doczołową. Stanowisko zgrzewania ustawia się w miejscu osłoniętym przed wpływami

atmosferycznymi i najlepiej pod namiotem. Poszczególne odcinki rur przesuwa się w miarę

zgrzewania. Po ułożeniu dłuższych odcinków, łączy się je w wykopie przez zgrzewanie

elektrooporowe lub czołowe, albo poprzez armaturę. W przypadku budowy przyłączy gazowych

mamy do czynienia w większości przypadków z rurą w zwoju, którą przed ułożeniem w ziemi

trzeba rozwinąć. Jakość wykonanego zgrzewu w dużej mierze zależy od jakości wykonania prac

przygotowawczych, dlatego należy je wykonać z dużą dbałością i starannością.

Zakładając, iż przyłącze gazowe wybudowane zostanie z rur dostarczonych w zwoju to

poszczególne odcinki rur polietylenowych należy łączyć wykorzystując kształtki elektrooporowe

z wbudowaną spiralą grzejną. Dopuszcza się stosowanie kształtek PE w kolorach żółtym lub

czarnym, posiadających fabryczne opakowania w postaci hermetycznych woreczków foliowych

oraz spełniających identyczne wymagania jak stawiane dla rur przewodowych.

Technologia oraz parametry zgrzewania rur i kształtek PE muszą być zgodne z aktualnie

obowiązującymi przepisami i wytycznymi dla budowy gazociągów polietylenowych oraz

wskazaniami i zaleceniami ich producentów. Generalną zasadą jest łączenie rur i kształtek

o jednakowej grupie wskaźnika szybkości płynięcia materiału oraz identycznej średnicy

i typoszeregu SDR.

Proces zgrzewania winien odbywać się przy wykorzystaniu urządzeń zgrzewających

posiadających aktualne świadectwo kalibracji, w warunkach otoczenia chronionych przed

wilgocią, opadami, wiatrem, intensywnym promieniowaniem słonecznym oraz spadkiem

temperatury poniżej 0° C.

Dla uniknięcia występowania przeciągów wewnątrz układanego przewodu, przeciwległy

koniec zgrzewanej rury winien być zaślepiony.

Zgrzewane powierzchnie muszą zostać bezpośrednio przed łączeniem oczyszczone,

odtłuszczone, osuszone i wyrównane.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Zgrzewnie metodą elektrooporową

Budując przyłącze gazu z polietylenu głównie łączymy ze sobą rury i kształtki za pomocą

zgrzewania elektrooporowego. Kształtka do zgrzewanie elektrooporowego zawiera cewkę

z drutu oporowego umieszczoną w pobliżu powierzchni zgrzewanej. Pamiętać należy, że

zgrzewanie metodą elektrooporową powinno być prowadzone przy unieruchomionych

końcówkach rur. Wtyki spirali oporowej kształtki łączy się z aparatem do zgrzewania.

Zgrzewanie wykonuje się poprzez podłączenie końcówek cewki drutu oporowego kształtki,

a zgrzewarką, w której znajduje się źródło prądu. Prąd przepuszcza się przez określony czas,

przy określonych parametrach dla danego połączenia. Przebieg procesu zgrzewania metodą

elektrooporową przebiega automatycznie, a czas zgrzewania jest określony przez producenta

danej kształtki. Przepływający prąd powoduje wydzielanie się ciepła w cewce z drutu

oporowego, ciepło to powoduje stapianie otaczającego drut tworzywa. Podczas grzania mufa

kurczy się stopniowo, co zapewnia połączenie z wymaganą siłą. Złącze pozostawia się

nieruchomo na czas wystygnięcia, który został określony również przez producenta kształtki.

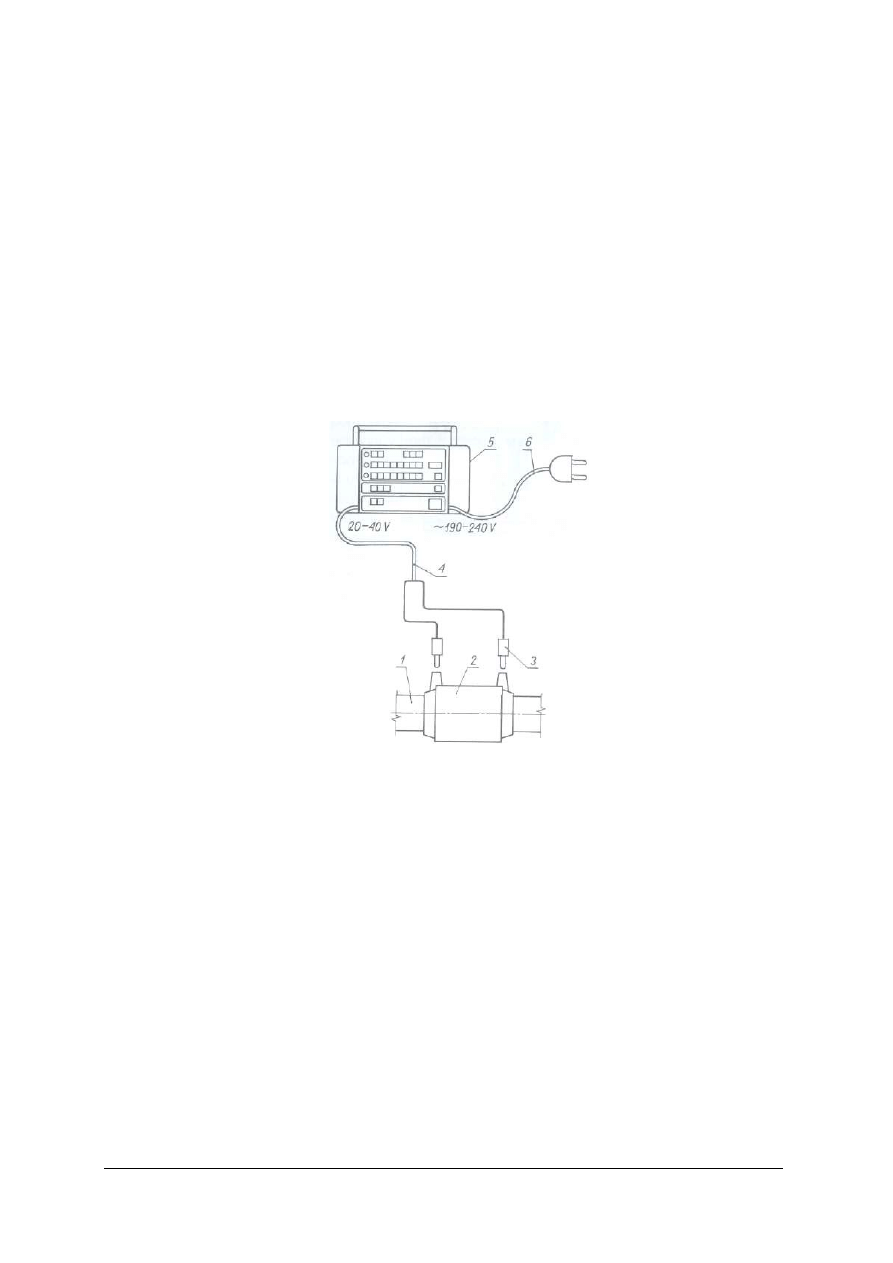

1. – rura z PE, 2. – elektrokształtka, 3. końcówka zgrzewarki, 4. – kabel do zgrzewania, 5. – zgrzewarka,

6. – kabel zasilający zgrzewarkę.

Rys. 10. Schemat połączenia zgrzewarki z elektrokształtką [3, s. 193]

Każda elektrokształtka posiada swoje parametry zgrzewania podane najczęściej na

specjalnym nadruku lub w postaci kodu kreskowego odczytywanego przez czytnik zgrzewarki.

Proces zgrzewania powinien być bacznie obserwowany przez zgrzewacza, a osiągnięty czas

zgrzania porównany z wartościami w tabeli kontrolnej.

Dla wykonania prawidłowego zgrzewu metodą elektrooporową należy zachować poniższą

kolejność prac:

1. Przygotować miejsce do wykonania zgrzewu.

2. Oczyścić końcówki rur z zanieczyszczeń.

3. Obciąć prostopadle do osi końcówki rur.

4. Jeżeli rura jest owalna należy założyć na rurę kalibrator.

5. Zaznaczyć pisakiem obszar, który poddany zostanie cyklinowaniu.

6. Cyklinować należy do momentu usunięcia pasków zaznaczonych pisakiem.

7. Sprawdzić poprawność oczyszczenia rur.

8. Zaznaczyć pisakiem głębokość wsunięcia kształtki na rurze.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

9. Wsunąć końcówki rur do kształtki do zaznaczonego śladu.

10. Zamocować uchwyty mocujące kształtkę.

11. Podłączyć przewody zasilające kształtkę.

12. Włączyć elektrozgrzewarkę.

13. Wprowadzić dane nagrzewania kształtki.

14. Uruchomić elektrozgrzewarkę oraz kontrolować proces nagrzewania.

15. Po wykonaniu zgrzewu wyłączyć elektrozgrzewarkę.

16. Kształtkę pozostawić w uchwytach przez około 1,5 minuty na mm grubości ścianki

zgrzewanej rury.

17. Numer zgrzeiny, datę wykonania oraz numer uprawnień zgrzewacza należy zapisać na rurze.

18. Wypełnić kartę zgrzein.

19. Zgrzew poddać wizualnej ocenie jakości połączenia.

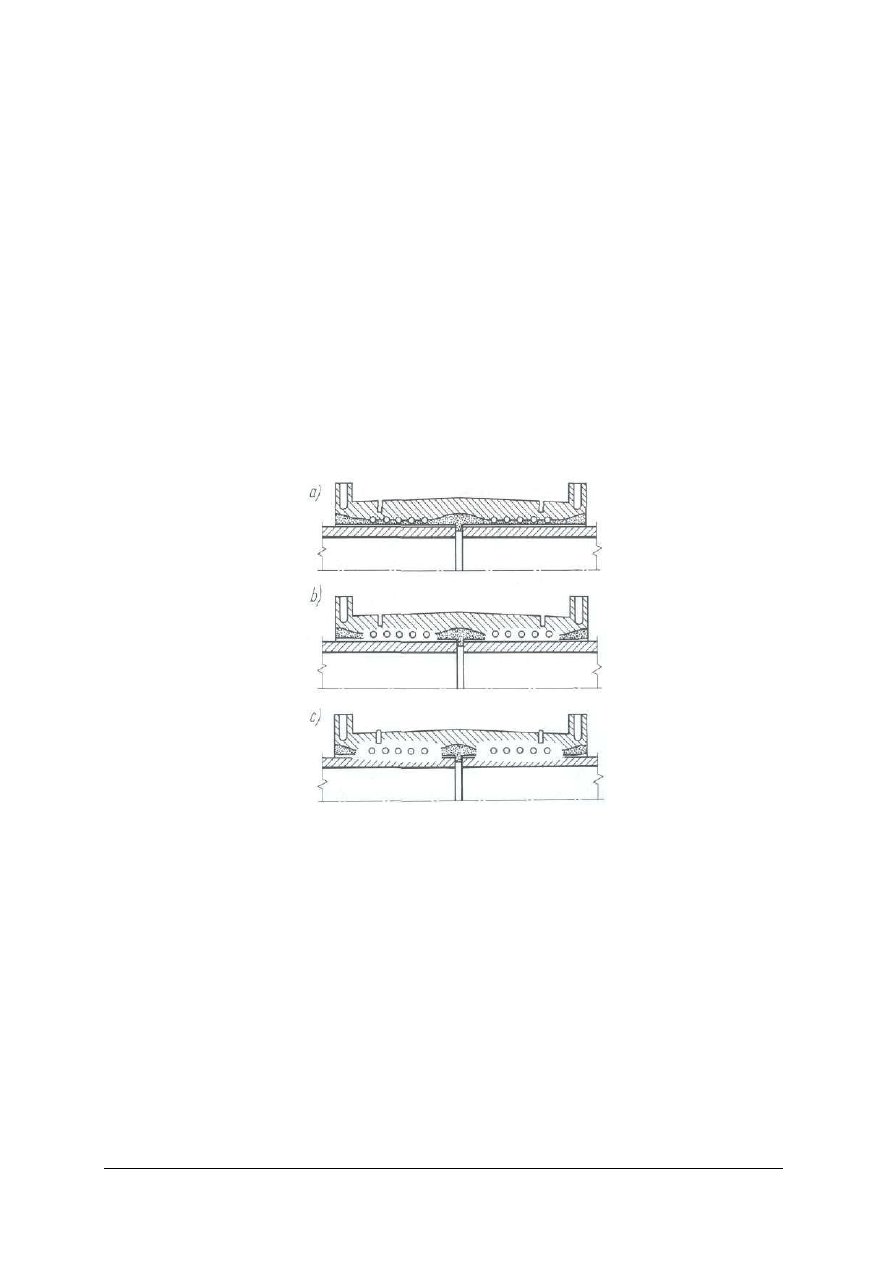

Na poniższym rysunku 11 przedstawiono proces zgrzewania, gdzie w pierwszej fazie

początkowej stopniowo podnosi się temperatura materiału, a następnie w fazie przejściowej topi

się warstwa polietylenu otaczająca spiralę kształtki, faza końcowa to proces elektrodyfuzji

stykających się ze sobą warstw rury i kształtek.

a) faza początkowa, b) faza przejściowa, c) faza końcowa

Rys. 11. Schemat procesu zgrzewania elektrooporowego [3, s. 192]

Ocenę jakości zgrzewu należy przeprowadzić w oparciu o następujące kryteria:

− w pobliżu brzegów złączki powinien być widoczny stopiony PE,

− przy zgrzewaniu opasek powinien być zauważalny stopiony PE, który wypływa

w miejscu styku górnej i dolnej opaski.

Z uwagi na wysokie koszty, materiału tzn. kształtek elektrooporowych łączenie rur metodą

elektrooporową wykonuje się dla średnic nie przekraczających 63 mm. Dlatego też, przyłącza

o większych średnicach, dla obniżenia kosztów zgrzewa się metodą doczołowo tzn. na styk.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

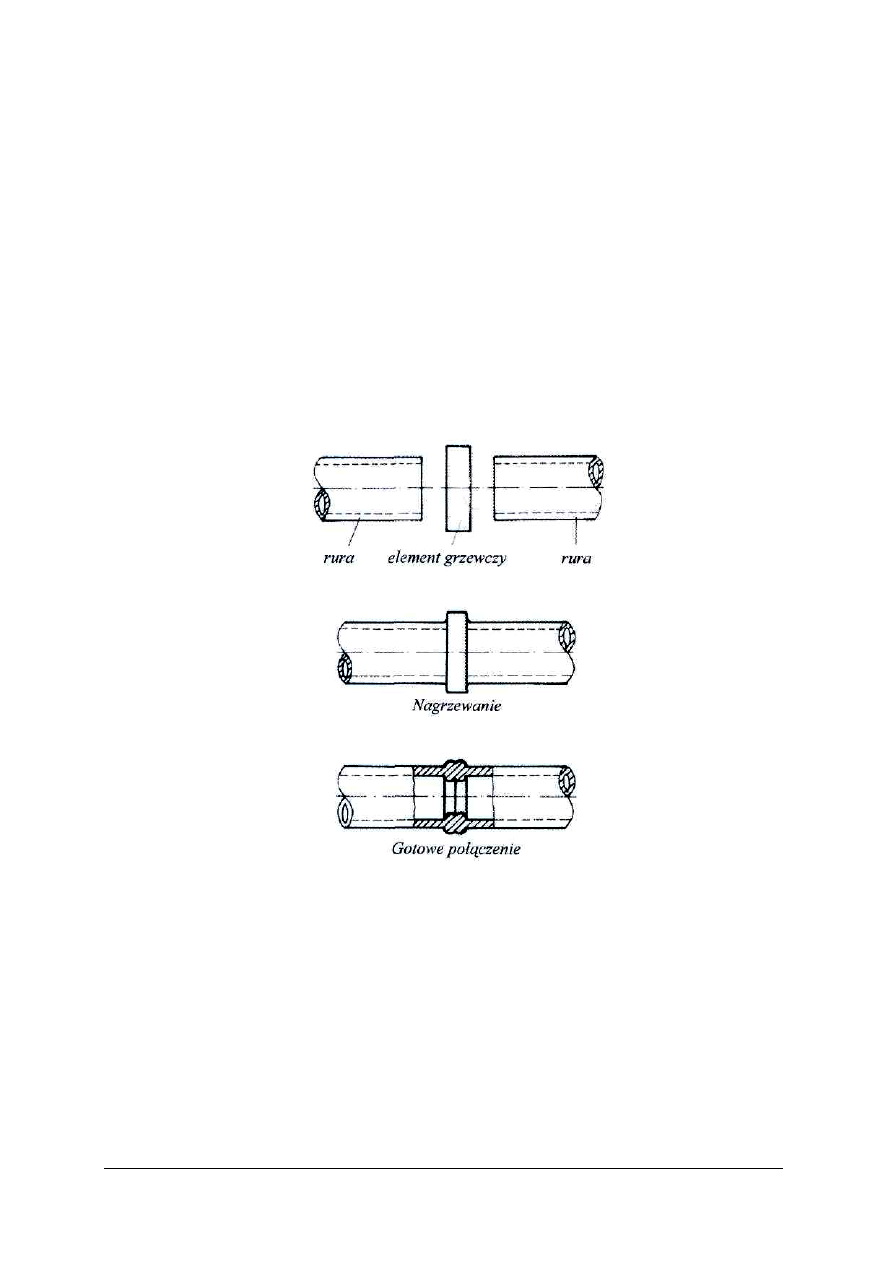

Zgrzewanie metodą doczołową

Zgrzewanie metodą doczołową, czyli na tzw. styk, polega na nagrzaniu powierzchni

łączonych elementów przez zetknięcie z płytą grzewczą do wymaganej temperatury, a następnie

dociśnięciu ich do siebie z siłą określoną przez producenta w celu uzyskania trwałego połączenia

i ochłodzenia wykonanego połączenia do temperatury otoczenia.

Podczas zgrzewania doczołowego ważne jest, aby sprzęt, którym zgrzewamy pozwalał na

kontrolę temperatury oraz siły docisku w trakcie zgrzewania. Ponieważ o jakości wykonanego

zgrzewu decyduje przede wszystkim temperatura płyty grzejnej, siła docisku oraz czas

przeprowadzanych operacji.

Rysunek 12 przedstawia proces zgrzewania doczołowego, gdzie pierwsza faza zakłada

przygotowanie rur oraz płyty grzejnej z termoregulatorem, pokrytej dwustronnie warstwą

teflonu, a następnie dociśnięcie rur do płyty i nagrzanie do wymaganej temperatury, faza

końcowa to wyjęcie płyty grzejnej i dociśnięcie rur z określoną siłą w celu zgrzania. Chłodzenie

zgrzanych elementów następuje do uzyskania temperatury otoczenia.

a) faza początkowa, b) faza nagrzewania, c) faza połączeniowa.

Rys. 12. Schemat procesu zgrzewania doczołowego [8, s. 1]

Proces zgrzewania doczołowego przebiega w kilku fazach, gdzie dla każdej z faz można

wyróżnić następujące przedziały czasowe:

t

1

- czas nagrzania dla uzyskania wstępnej wypływki,

t

2

– czas dogrzania pod ciśnieniem,

t

3

– czas wyjęcia płyty grzewczej i połączenie zgrzewanych elementów,

t

4

– czas doprowadzenia do wymaganego ciśnienia dla połączenia elementów zgrzewanych,

t

5

– czas łączenia elementów,

t

6

– czas chłodzenia zgrzanych elementów,

c)

a)

b)

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Siła docisku dla poszczególnych faz zależy od średnicy rury i grubości jej ścianki. Z uwagi

na fakt, że poszczególne typy zgrzewarek mają różne siłowniki hydrauliczne, wartość siły

docisku należy odczytać z wykresów dołączonych do zgrzewarek.

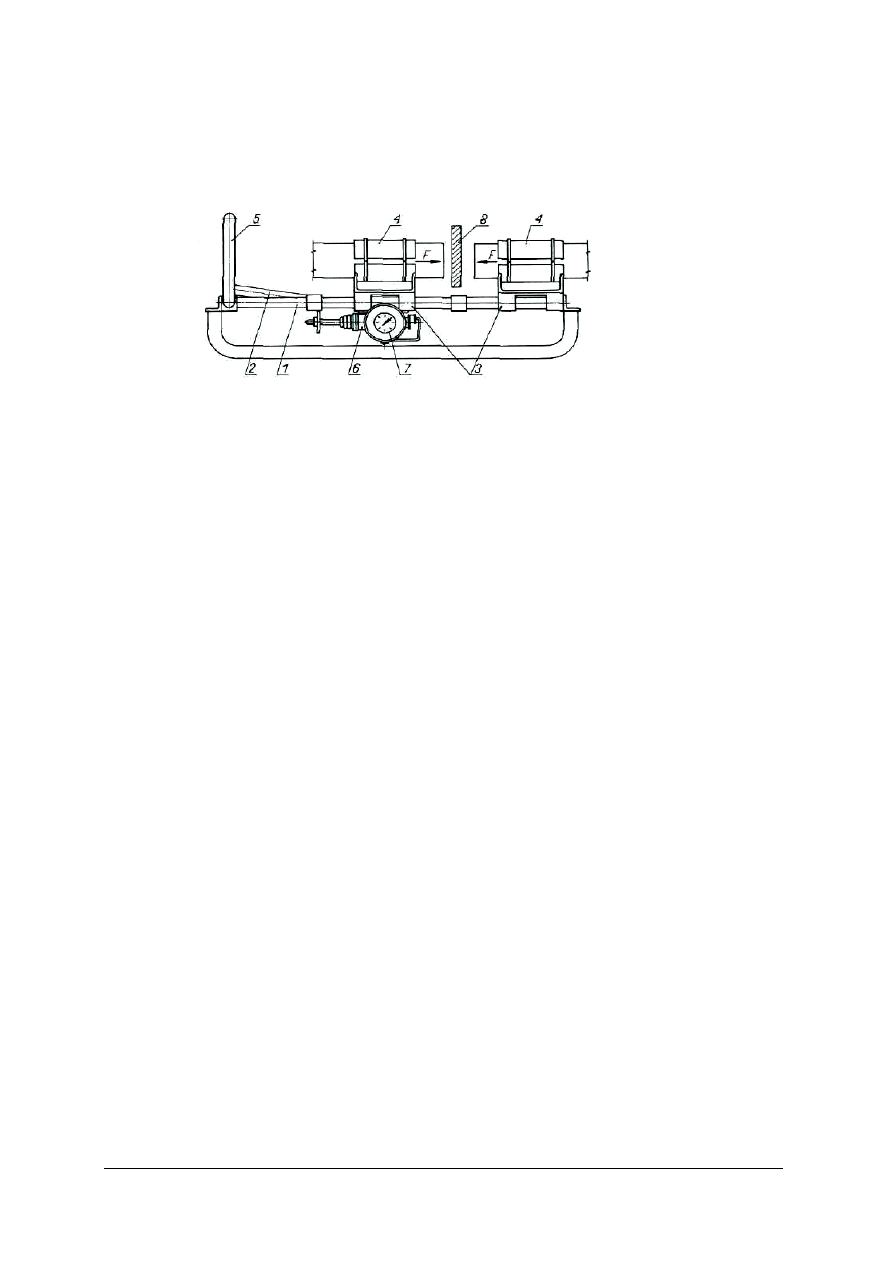

Na rysunku 13 przedstawiono uproszczony schemat zgrzewarki do rur polietylenowych.

1 - podstawa, 2 - układ korbowy, 3 - siłowniki z uchwytami, 4 - zamocowanie rury w uchwytach,

5 - mechanizm dociskowy, 6 - przekaźnik hydrauliczny, 7 - manometr, 8 - płyta grzewcza

Rys. 13. Schemat urządzenia doczołowego zgrzewania rur z PE [3, s. 196]

Dla wykonania prawidłowego zgrzewu metodą doczołową należy:

1. Przygotować urządzenie do zgrzewania doczołowego.

2. Starannie oczyścić powierzchnię rur.

3. Zamocować rurę napisem na wierzchu i zaślepić ruchomy koniec rury zaślepką (kołpakiem).

4. Zamocować rury w szczękach z równomiernym luzem.

5. Sprawdzić siłę oporu przemieszczania rury.

6. Ustawić czas nagrzewania.

7. Dokładnie oczyścić powierzchnię struga.

8. Zestrugać końce rur (kable poza częściami ruchomymi) do chwili uzyskania ciągłego wióra

na całym obwodzie.

9. Odjechać rurą.

10. Wyłączyć strug i odczekać do zatrzymania.

11. Zdemontować strug.

12. Usunąć zestrużyny z powierzchni rur i spod maszyny (szczotką, haczykiem).

13. Ustawić ciśnienie zgrzewania, a następnie do ciśnienia zgrzewania dodać ciśnienie ciągu.

14. Dokonać sprawdzenia przyleganie rur przy pełnym ciśnieniu zgrzewania.

15. Sprawdzić temperaturę zgrzewania (temperatura płyty).

16. Oczyścić płytę bezwłóknistym papierem lub papierem nasączonym w płynie czyszczącym PE.

17. Wstawić do urządzenia płytę grzejną.

18. Zewrzeć końce rur do płyty grzewczej.

19. Sprawdzić powstałe wypływki wyrównania.

20. Zredukować ciśnienie do zera.

21. Uruchomić stoper w celu pomiaru czasu nagrzewania.

22. Kontrować ciśnienie nagrzewania.

23. Po upływie ustalonego czasu nagrzewania rozsunąć rury i wyjąć płytę.

24. Zewrzeć końce rur z sobą i podnieść ciśnienie w sposób ciągły od zera do ustalonego

ciśnienia łączenia.

25. Kontrować ciśnienie studzenia zgrzeiny.,

26. Dokonać wpisu do karty zgrzein.

27. Po upływie czasu studzenia zmniejszyć ciśnienie i rozkręcić szczęki przyrządu.

28. Odkręcić szczeki (wpierw wewnętrzne).

29. Oznaczyć zgrzeinę na rurze pisakiem.

30. Zmierzyć parametry wypływki i wpisać do karty B

max

, i B

min

.

31. Dokonać wizualnej oceny jakości zgrzeiny.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

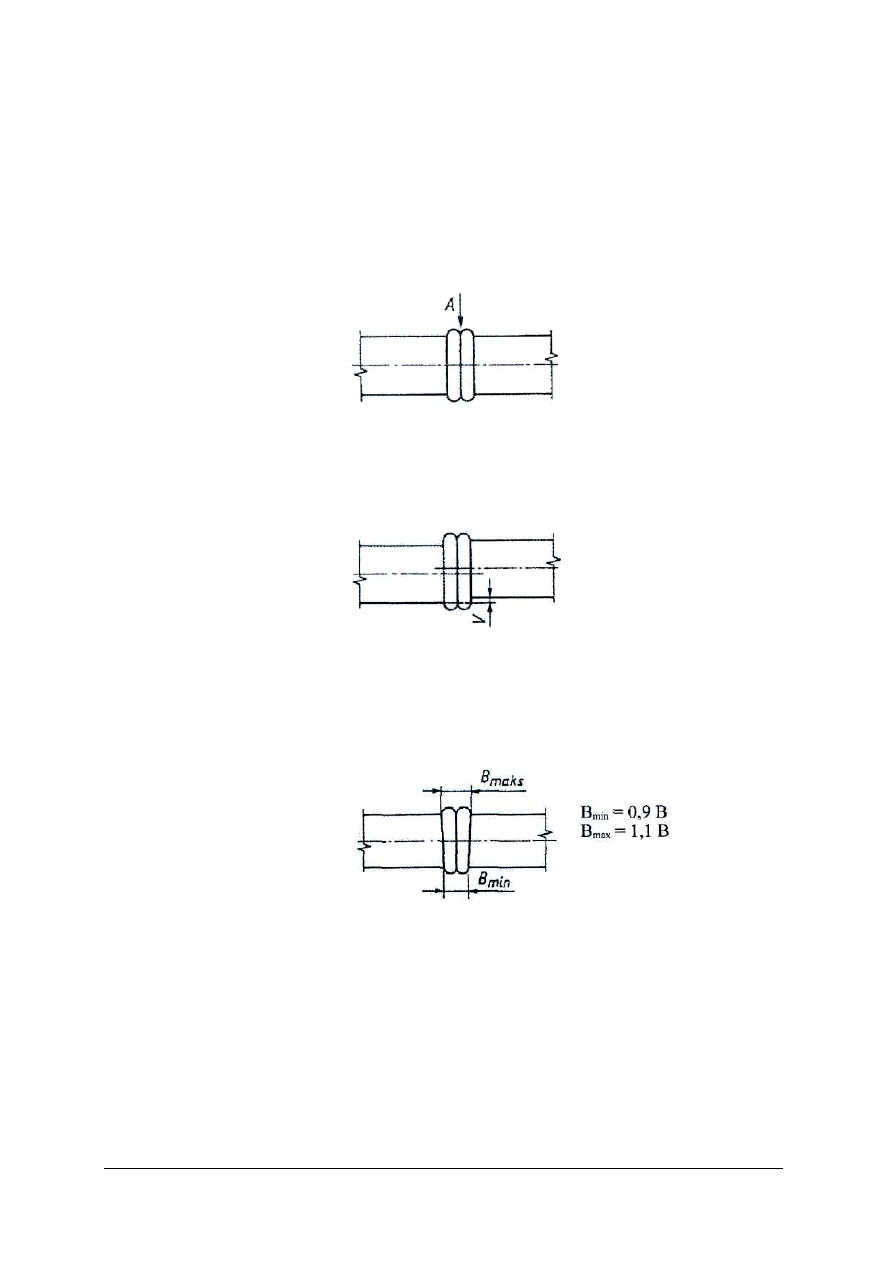

Ocenę jakości zgrzewu możemy dokonać za pomocą urządzeń pomiarowych z dokładnością

do 0,5 mm. Ocenę należy przeprowadzić w oparciu o następujące kryteria:

− wypływka powinna być obustronnie możliwie okrągła,

− powierzchnia wypływki powinna być gładka i nie może wyglądać na spienioną (przegrzanie),

− rowek A między wypływkami nie powinien być zagłębiony poniżej zewnętrznych

powierzchni połączonych z sobą elementów,

Rys. 14. Prawidłowo wykonany zgrzew metodą doczołową – właściwy kształt wypływki [3, s. 196]

− przesunięcie V ścianek łączonych rur nie powinno przekraczać 10% grubości ścianki rury,

Rys.

15. Wykonany zgrzew metodą doczołową z przesunięciem V ścianek [3, s. 196]

− minimalna i maksymalna szerokość wypływki winna odpowiadać B

min

= 0,9 B, B

max

= 1,1 B

Rys. 16. Wykonany zgrzew metodą doczołową z wskazaniem na parametry szerokości zgrzewu [3, s. 196]

Po wybudowaniu przyłącza gazu i dopełnieniu wszystkich wymagań formalno-prawnych

związanych z procedurą odbiorową, którą opisuje punkt 4.4. niniejszego opracowania, można

przystąpić do przyłączenia nowego odbiorcy do czynnej sieci gazowej.

Podłączenia nowowybudowanego przyłącza do czynnej sieci gazowej wykonują wyłącznie

służby techniczne właściciela sieci gazowej, po odbiorze technicznym. Prace połączeniowe bez

względu na wysokość ciśnienia w sieci dystrybucyjnej wykonuje się najczęściej bez odcięcia

dopływu gazu do innych odbiorców zlokalizowanych przed lub za miejscem wykonania

podłączenia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

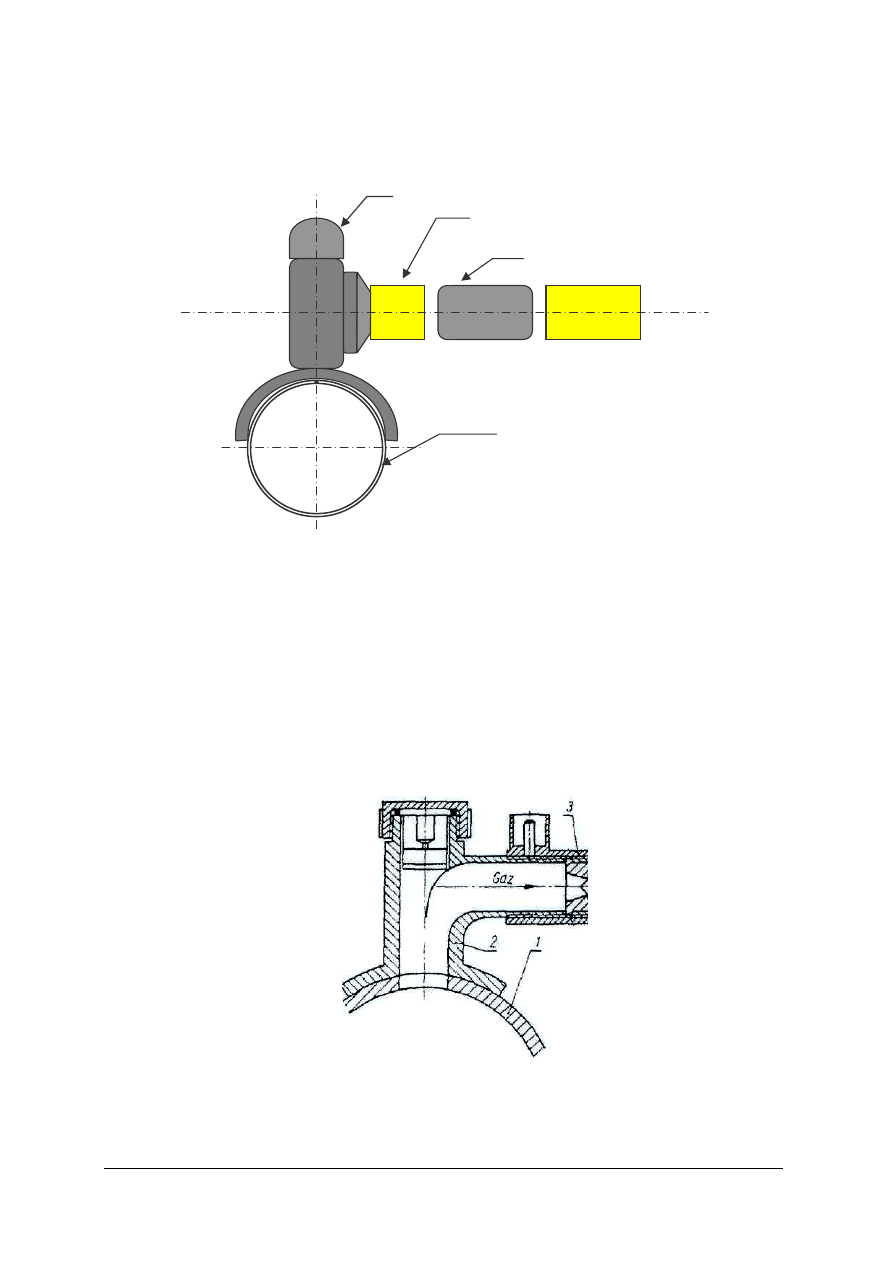

Włączenie przyłącza do sieci rozdzielczej wykonanej z PE wykonuje się poprzez zgrzanie

do gazociągu kształtki siodłowej z zaworem odcinającym (rysunek 17), a następnie zgrzewa się

mufę elektrooporową łączącą odgałęzienie od kształtki siodłowej z rurą PE przyłącza gazowego.

1. - gazociąg rozdzielczy PE, 2 - trójnik siodłowy z nawiertką, 3 - mufa PE zgrzewana elektrooporowo,

4. - rura PE przyłącza

Rys. 17.

Przykład połączenia gazociągu PE z przyłączem gazu [opracowanie własne],

Po przeprowadzeniu próby szczelności przyłącza wykonuje się przewiercenie gazociągu

rozdzielczego za pomocą specjalnego klucza pełniącego funkcję zaworu w kształtce siodłowej

(rysunek 18). Po wycofaniu kluczem trzpienia w górne położenie i zakręceniu korka, wykonane

odgałęzienie można uznać za zakończone.

1. - gazociąg rozdzielczy PE, 2. - trójnik siodłowy z nawiertką,

3. - mufa PE zgrzewana elektrooporowo,

Rys. 18. Siodełko do zgrzewania elektrooporowego z nawiertką [2, s. 71].

4

3

2

1

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

1. - trójnik siodłowy z nawiertką PE, 2. - mufa elektrooporowa PE, 3. - rura przewodowa istniejącego gazociągu PE,

4. - rura przewodowa przyłącza PE.

Rys. 19.

Wpięcie poprzez siodełko z nawiertką [7, s. 36]

Drugim sposobem wykorzystywanym przy łączeniu przyłącza, jak również gazociągów

z PE jest zainstalowanie w gazociągu rozdzielczym trójnika (rysunek 20). W tym celu na

gazociągu rozdzielczym w odległości przynajmniej 5 x d

e

po stronach instalowanego trójnika

montujemy urządzenia zaciskowe, przy pomocy których zgniata się rurę PE zamykając dopływ

gazu.

Następnie przeprowadza się zgrzanie trójnika metodą elektrooporową do końcówek rur

gazociągu rozdzielczego i odgałęzienia. Po wykonaniu zgrzania trójnika urządzenia zaciskowe

usuwa się. Miejsce po zaciskach doprowadza się do pierwotnego kształtu w specjalnych

imadłach i wzmacnia przez zgrzanie dwudzielnych kształtek wzmacniających elektrooporowych.

1 - końcówki rur z PE przygotowane do łączenia, 2 - elektrozłączki, 3 - trójnik z PE

Rys. 20. Sposób wbudowania trójnika po odcięciu dopływu gazu [3, s. 196]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

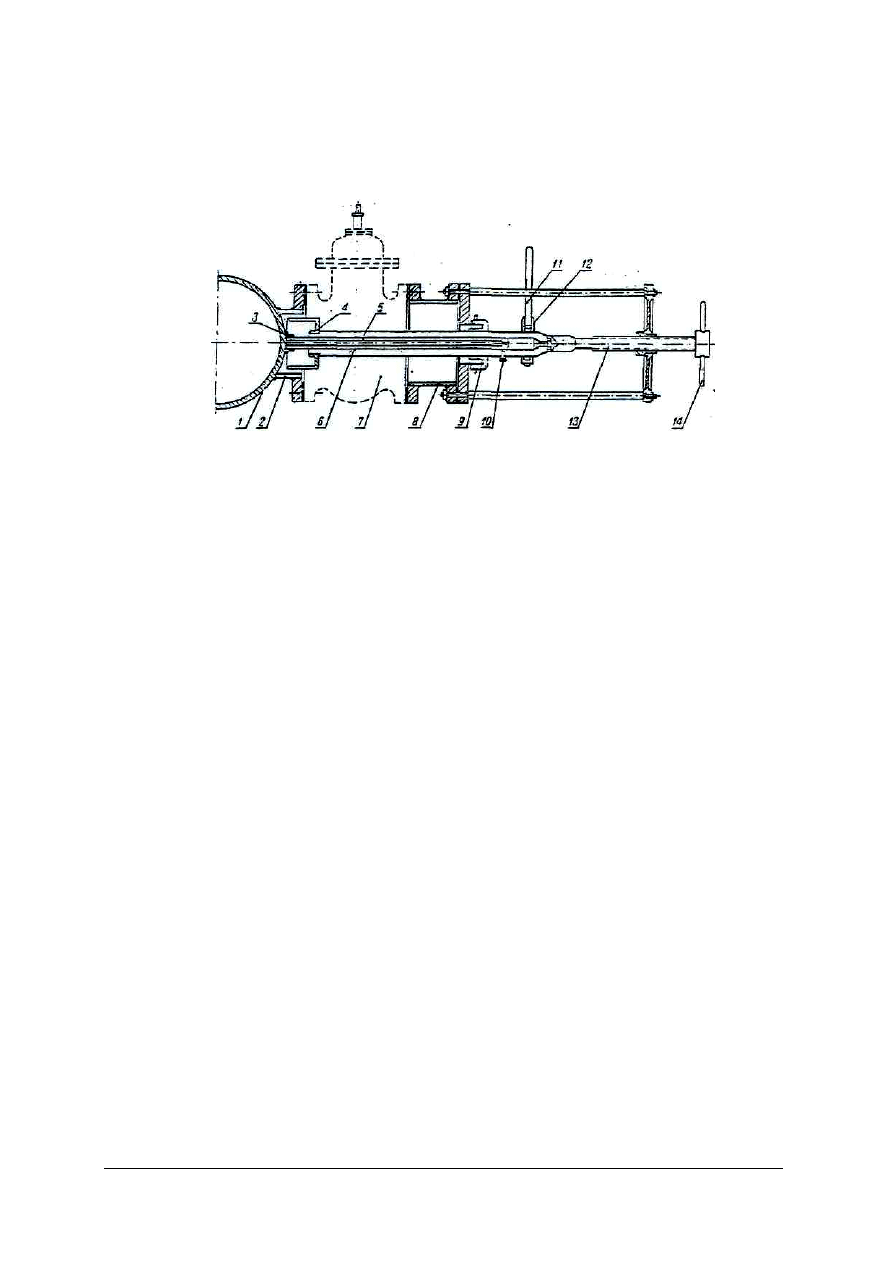

Włączenia do sieci gazowej rozdzielczej wykonanej z rur stalowych, dokonuje się

najczęściej z zastosowaniem wiertarek o odpowiedniej konstrukcji, pozwalających na

bezpieczne wykonanie prac bez uchodzenia gazu do otoczenia (rysunek 21).

1. - przewód stalowy, 2 - odgałęzienie, 3 - nasuwka, 4 - frez czołowy, 5 - stworzeń prowadzący,

6 -przenośnik napadu, 7 - zasuwa, 8 i 9 - króciec z pokrywą i uszczelnieniem, 10 - sworzeń dociskowy,

11 - dźwignia, 12 - zapadkowy mechanizm obrotowy, 13 - główny sworzeń dociskowy,

14 - dźwignia mechanizmu dociskowego

Rys. 21. Wykonanie odgałęzienia od przewodu stalowego pod ciśnieniem gazu

za pomocą wiertarko-frezerki [10, s.43]

Rury i elementy stalowe należy łączymy metodą spawania elektrycznego (II klasa

konstrukcji spawanych). Organizacja robót spawalniczych powinna opierać się na opracowanej

technologii spawania uwzględniającej postanowienia aktualnych przepisów bhp i ppoż. oraz

gwarantować poprawne wykonanie złączy pod względem technicznym. Złącza spawane rur,

kształtek lub armatury winny mieć wytrzymałość co najmniej równą wytrzymałości łączonych

elementów. Wszystkie złącza spawane należy poddać oględzinom i pomiarom zewnętrznym

dopuszczając klasę wadliwości ich wykonania.

Wykonanie połączeń rur i kształtek w procesach spawania i zgrzewania należy powierzyć

wyłącznie uprawnionym pracownikom posiadającym wymagane kwalifikacje.

Miejsce spawania musi być dobrze oczyszczone z rdzy i brudu, a następnie osuszone.

W razie deszczu prace w terenie mogą być kontynuowane wyłącznie pod specjalnym namiotem.

Każdy wykonany spaw powinien być poddany kontroli i dokładnie sprawdzony. Spoina dobrze

położona powinna mieć gładką, lekko wypukłą powierzchnię.

Przyłączenie nowego odbiorcy do sieci rozdzielczej wykonanej z rur stalowych odbywa się

poprzez wpięcie boczne lub górne z zastosowaniem kurka sferycznego kołnierzowego albo

króćca kołnierzowego.

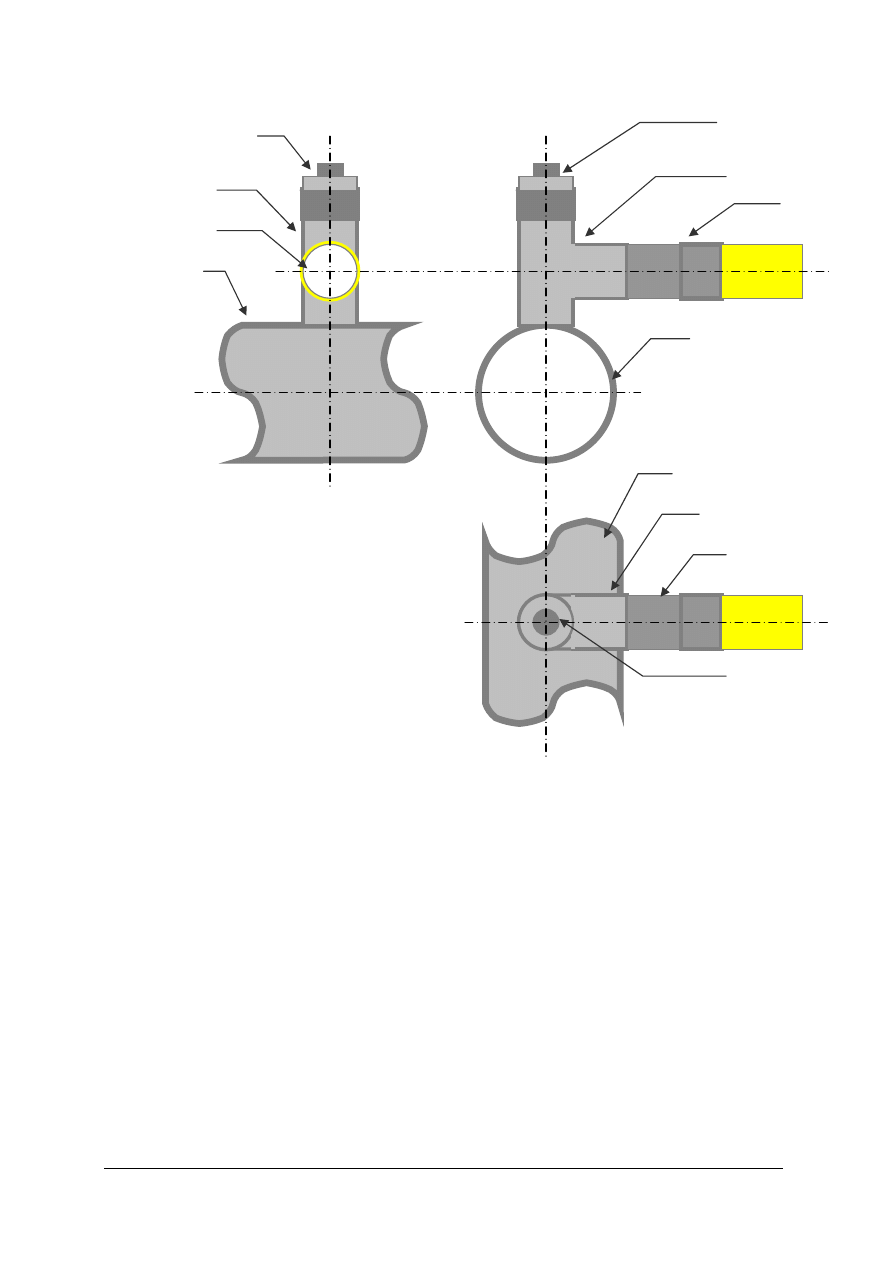

Zalecanym wpięciem przyłącza PE do gazociągu rozdzielczego wykonanego z rur

stalowych jest włączenie poprzez trójnik (rysunek 22).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

1. – rura stalowa, 2. – przejście PE/stal, 3. – trójnik stalowy Dn 50 , 4. – korek Dn 50

Rys. 22. Wpięcie górne poprzez trójnik [opracowanie własne]

Połączenie przewodu polietylenowego ze stalową końcówką przyłącza należy wykonać

poprzez zamontowanie monolitycznej kształtki adaptacyjnej PE – stal (rysunek 23). Zwraca się

szczególną uwagę na bezwzględny warunek nieprzekraczalności nagrzania kształtki adaptacyjnej

PE - stal w procesie spawania powyżej temperatury 50° C, gdyż w przeciwnym wypadku

element ten ulegnie trwałemu uszkodzeniu. W celu zachowania tego wymogu kształtkę

adaptacyjną (przejście PE/stal) należy okresowo schładzać np. wodą.

4

1

3

2

1

2

3

4

1

2

3

4

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

a)

b)

a) przejście PE/stal z króćcem rurowym, b) przejście PE/stal z króćcem kołnierzowym

Rys. 23. Przejście PE/stal [10]

Poniższy rysunek 24 ilustruje przyłączenie przyłącza PE do gazociągu rozdzielczego

wykonanego z stali poprzez połączenie kołnierzowe z wykorzystaniem przejścia PE/stal.

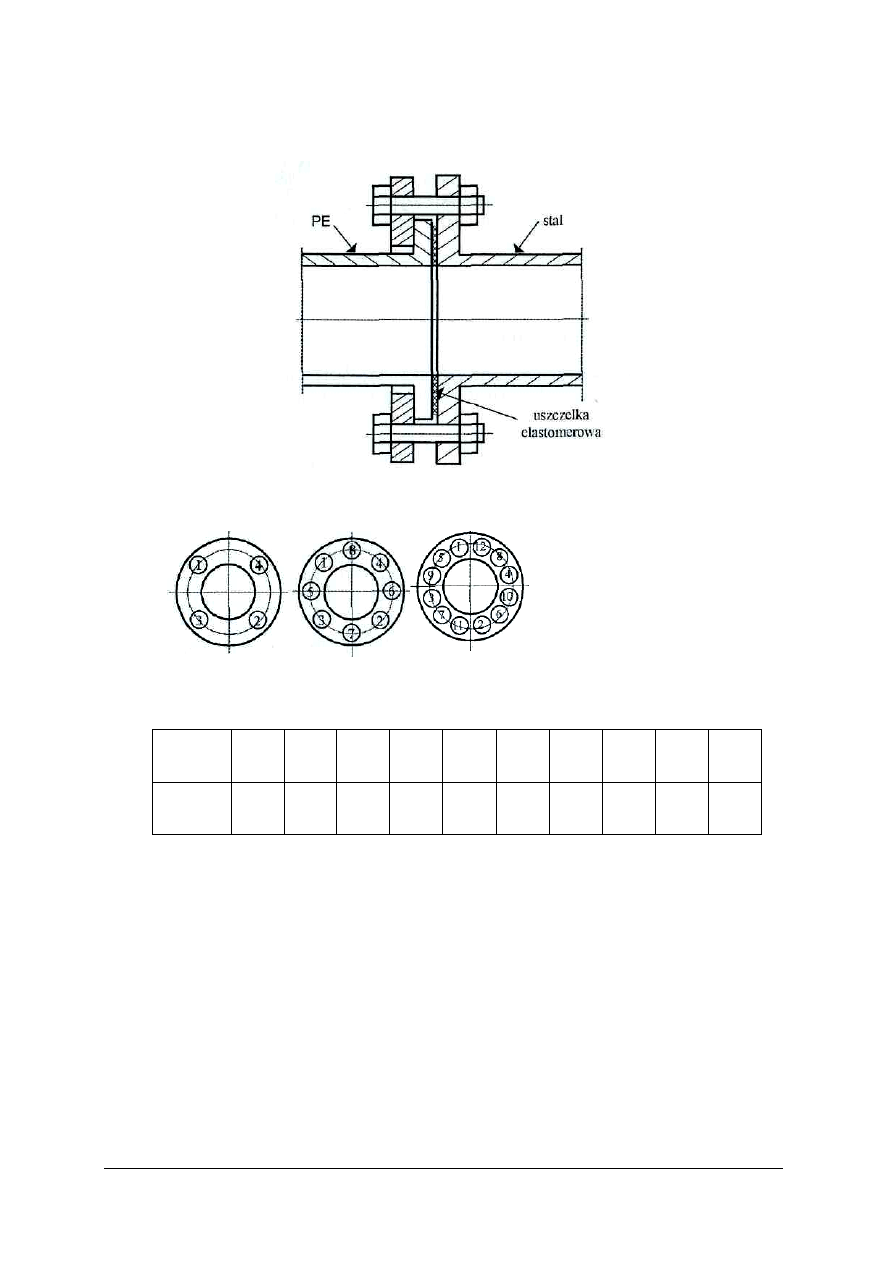

Każde połączenie kołnierzowe składa się z dwóch kołnierzy, uszczelki, śrub złącznych oraz

nakrętek. Rodzaj połączenia kołnierzowego dobiera projektant do warunków, przyszłej

eksploatacji. Zasadniczą wadą wszystkich połączeń skręcanych, rozłącznych jest ich duża

zawodność.

1. - króciec kołnierzowy stalowy, 2. - króciec kołnierzowy stalowy, 3. - kolano stalowe, 4. - rurowe połączenie

adaptacyjne, 5. - rura przewodowa istniejącego gazociągu stalowego

Rys. 24. Wpięcie górne poprzez króciec kołnierzowy [7, s. 37]

4

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Podczas przykręcania śrub kluczem dynamometrycznym z zastosowaniem momentów

dokręcania śrub zgodnych z tabelą 2 stosujemy zasadę przykręcania śrub na „krzyż”, rysunek 25.

Rys. 25. Połączenie kołnierzowe PE/stał i kolejność przykręcania śrub [2, s. 80]

Tab. 2. Moment obrotowy dokręcania śrub dla połączeń kołnierzowych [2, s. 81]

Średnica

zewnętrzna

rury [mm]

63 90 110 125 160 180 225 250 280 315

Moment

obrotowy

[Nm]

20 20 25 25 35 35 50 50 50 60

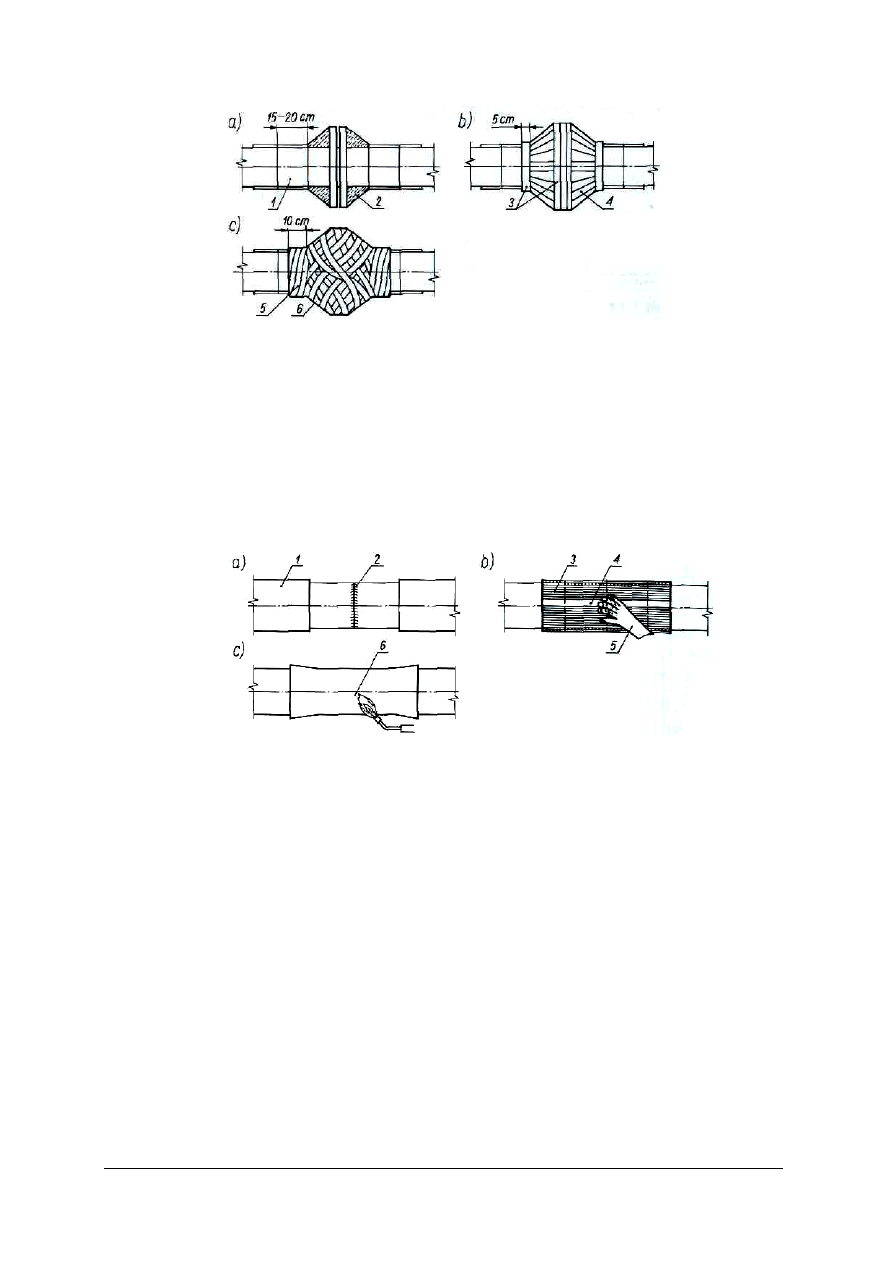

Po przeprowadzeniu prób wytrzymałości i szczelności przyłącza, połączenia kołnierzowe

należy zaizolować. Po dokładnym oczyszczeniu elementów złącza nanosi się warstwę gruntującą

według zaleceń producenta. Następnie starannie wypełnia się miejsce połączenia kołnierza z rurą

odpowiednią do tego antykorozyjną masą plastyczną (rysunek 26 a). Początkową warstwę

pasków układamy na dwucentymetrową zakładkę (rysunek 26 b). Na koniec taśmę zewnętrzną

owija się metodą krzyżową z dwucentymetrową zakładką (rysunek 26 c).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

1 - obszar podkładu np. butylokauczukowego, 2 - wypełnienie masą plastyczną, 3 - pasy ściągające,

4 – taśma wewnętrzna, 5 - obszar nakładania taśmy na istniejącą izolację,

6 - taśma zewnętrzna nawinięta metodą krzyżową

Rys.26. Izolowanie złącza kołnierzowego taśmami [3, s. 176]

Właściwie zabezpieczony rurociąg podziemny powinien zachować trwałość przez okres

około 40 lat. Dla celów utrzymania bezpiecznej eksploatacji sieci gazowej przez tak długi okres

ważne jest, aby dobrze były zabezpieczone również łącza spawane. Do izolacji połączeń

spawanych używamy taśm polietylenowych lub tzw. rękawów termokurczliwych.

Sposób wykonania izolacji ilustruje rysunek 27.

1 - izolacja polietylenowa rury, 2 - spaw, 3 - mata termokurczliwa, -4-podgrzana zakładka,

5 –dociski zakładki rękawicą żaroodporną, 6 - podgrzewanie maty palnikiem

Rys. 27. Przykład izolowania złącza spawanego matą termokurczliwą [3, s. 177]

Oznakowanie trasy przyłącza

Po zaizolowaniu wszystkich połączeń spawanych i kołnierzowych, całą trasę

wybudowanego przyłącza gazu należy oznaczyć żółtą taśmą ostrzegawczą z tworzywa

sztucznego o szerokości 0,2 m, ułożoną 0,4 m nad przewodem gazowym. Na całej długości

przyłącza należy dodatkowo ułożyć 5 cm nad rurociągiem gazowym, przewód lokalizacyjny

w żółtej izolacji z tworzywa sztucznego o minimalnym polu przekroju 1,0 mm

2

, którego koniec

należy wyprowadzić do szafki punktu redukcyjnego. Poszczególne odcinki drutu

identyfikacyjnego należy łączyć poprzez lutowanie, a tak wykonane złącza winny zostać

bezwzględnie zaizolowane. Przewód lokalizacyjny nie może mieć w żadnym wypadku

połączenia galwanicznego z wewnętrzną instalacją gazową np. w budynku. Zamontowany zawór

(kurek główny) na włączeniu przyłącza oznaczyć należy tabliczką orientacyjną.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Zasypanie wykopu

Po właściwym oznakowaniu przyłącza gazu ułożonego w wykopie możemy przystąpić do

zasypywania dołu. Grunt wypełniający wykop powinien być bardzo dokładnie ubity. Zsypywaną

do wykopu ziemię ubija się ręcznie lub mechanicznie warstwami co 20 cm. Jednakże pierwszą

warstwę 20 cm ubija się ręcznie z wykorzystaniem ręcznych drewnianych ubijaków. Najlepsze

wyniku uzyskuje się przy jednoczesnym zraszaniu wodą. Podczas zasypywanie nie wolno

wrzucać śmieci lub gruzu.

Czyszczenie przyłącza i próba szczelności

Czyszczenie wnętrza podziemnych przewodów gazowych należy wykonać po ich ułożeniu

w wykopie i po całkowitym zasypaniu. W celu oczyszczenia przyłącza należy go przedmuchać

strumieniem powietrza o ciśnieniu nie mniejszym niż 0,1 MPa (zalecane 0.4 MPa).

Czyszczenie przyłącza podlega odbiorowi przez inspektora nadzoru i użytkownika

gazociągu. Po oczyszczeniu przyłącza należy przeprowadzić próbę szczelności przyłącza

gazowego.

Próbę tą można wykonać powietrzem albo gazem obojętnym wolnym od związków

tworzących osady.

Gdy czynnikiem próbnym jest powietrze, należy zapobiegać zanieczyszczeniu gazociągu

wodą i olejem ze sprężarki oraz nie dopuszczać, aby temperatura powietrza przekraczała 40 °C.

Gazociągi wykonane z tworzywa sztucznego powinny być poddane ciśnieniu nie

mniejszemu niż iloczyn współczynnika 1,5 i ciśnienia roboczego, a jednocześnie większemu co

najmniej o 0,2 MPa od ciśnienia roboczego.

Ciśnienie próbne powinno więc być nie mniejsze niż:

- 0,75 MPa dla gazociągów średniego ciśnienia,

- 0,21 MPa dla gazociągów niskiego ciśnienia.

Próby ciśnieniowe przeprowadza się po uprzednim ustabilizowaniu temperatury czynnika

próbnego np. powietrze. Czas stabilizacji t wynosi:

- dla próby z użyciem sprężarki - 4 godziny,

- dla próby bez użycia sprężarki - 2 godziny.

W trakcie przeprowadzanej próby wszystkie złącza muszą być odsłonięte i nie zaizolowane

oraz sprawdzone wodnymi roztworami mydła. Pozostałe odcinki przyłącza w czasie

wykonywanej próby muszą być obowiązkowo zasypane na min. 24 godz. przed jej

rozpoczęciem. Rurociągi, na których wykonywana została próba, muszą być zabezpieczone

przed dostępem osób postronnych i wyraźnie oznakowane tablicami ostrzegawczymi z napisem:

„UWAGA: ZAGROŻENIE! PRÓBA CIŚNIENIOWA - ZAGRAŻA WYBUCHEM.

NA TEREN BUDOWY WSTĘP SUROWO WZBRONIONY"

Po uzyskaniu pozytywnego wyniku prób szczelności i dokonaniu odbioru technicznego oraz

po spełnieniu wszystkich wymagań formalno-prawnych, możemy wybudowane przyłącze gazu

dopuścić do eksploatacji. Rozruch i napełnienie nowowybudowanego przyłącza wykonuje się

bezpośrednio po zakończeniu budowy. Czynności te wymagają dużego doświadczenia oraz

przestrzegania przepisów i instrukcji rozruchu. Dlatego też, uruchomienie i napełnienie paliwem

gazowym gazociągu, przyłącza dokonuje dostawca gazu własnymi służbami technicznymi.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Podłączenie nowowybudowanego przyłącza gazu do instalacji wewnętrznej w budynku

Po oddaniu do eksploatacji i napełnieniu przyłącza paliwem gazowym możemy przystąpić

do połączenia wybudowanego przyłącza gazu z wewnętrzną instalacją gazową. Instalacja

gazowa winna być uprzednio dopuszczona do eksploatacji. W tym celu wykonawca

przeprowadza główną próbę szczelności przewidzianą dla instalacji gazowej zgodnie

z Rozporządzeniem Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków

technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz. U. Nr 75, poz. 690

z 2002 r. z późniejszymi zmianami) oraz w sprawie warunków technicznych użytkowania

budynków mieszkalnych (Dz. U. Nr 74 poz. 836 z 1999 r.).

Przyłącze najczęściej zakończone jest sferycznym lub kulowym kurkiem głównym (np. Dn

25 Dn 50) z umieszczoną za nim dwuzłączką (śrubunkiem), która umożliwia połączenie

pobudowanego przyłącza z instalacją wewnętrzną w budynku.

Sferyczny kurek główny musi posiadać znak bezpieczeństwa „B" lub „CE" i być

dopuszczony do eksploatacji w temperaturze -30 C do + 60 C. Zabezpieczająca go wentylowana

szafka wykonana z metalu lub niepalnego tworzywa sztucznego, winna być opatrzona czarnym

napisem „GAZ" o wysokości liter min. 70 mm i ustawiona, co najmniej 0,5 m od poziomu

terenu i wszelkich otworów w ścianach budynków. Konstrukcja i gabaryty szafki muszą

zapewnić swobodę wykonywania robót konserwacyjno - eksploatacyjnych.

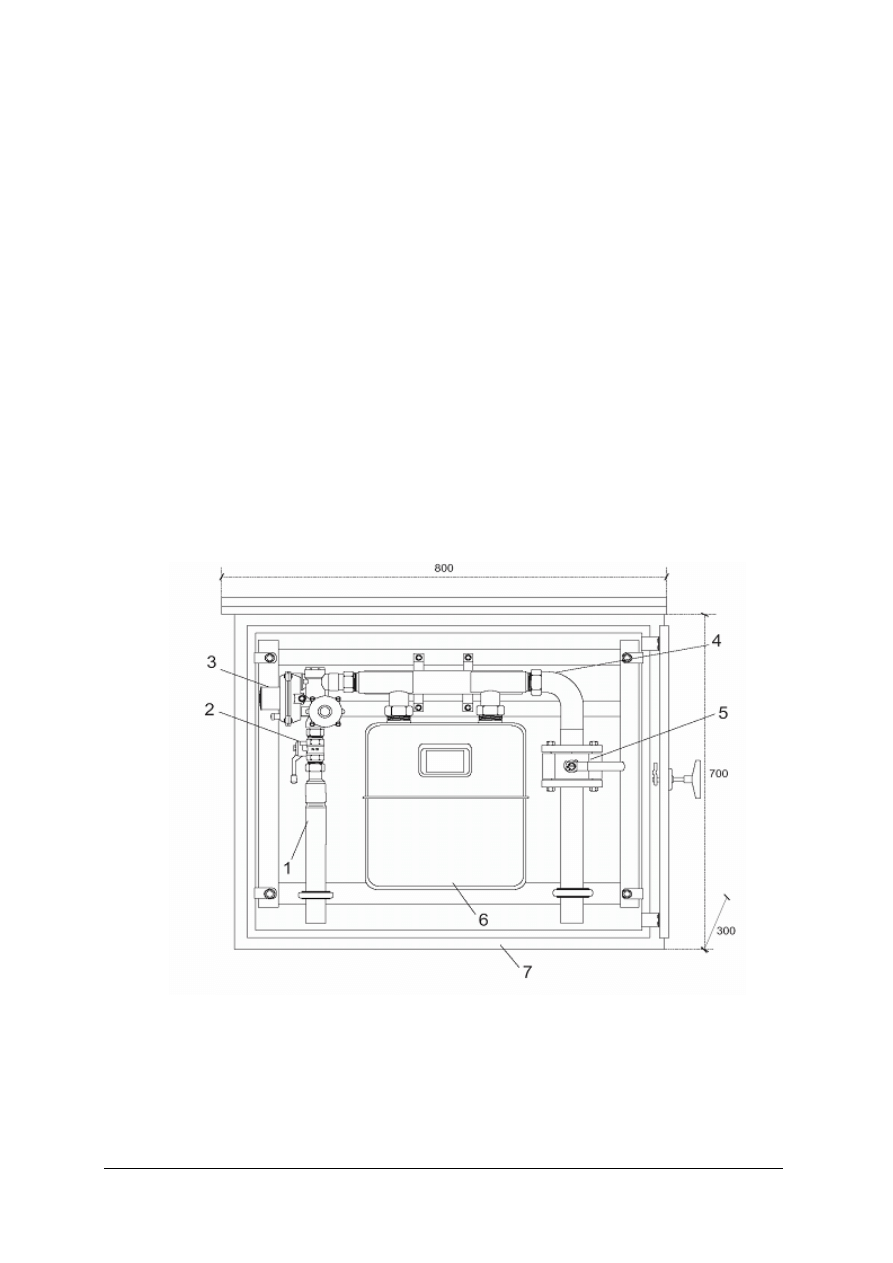

Poniższy rysunek 28 przedstawia podłączenie wewnętrznej instalacji gazowej z przyłączem

gazu średniego ciśnienia w punkcie pomiarowym. W tym przypadku licznik gazu jest

zlokalizowany w szafce kurka głównego.

1. – kolumna przyłącza PE 32 w rurze osłonowej, 2. – kurek sferyczny, 3. - reduktor gazowy

4. – monozłącze pod gazomierz, 5. – zawór kulowy, 6. – gazomierz miechowy, 7. – szafka metalowa

Rys. 28. Punkt redukcyjno - pomiarowy (16MG10) [14]

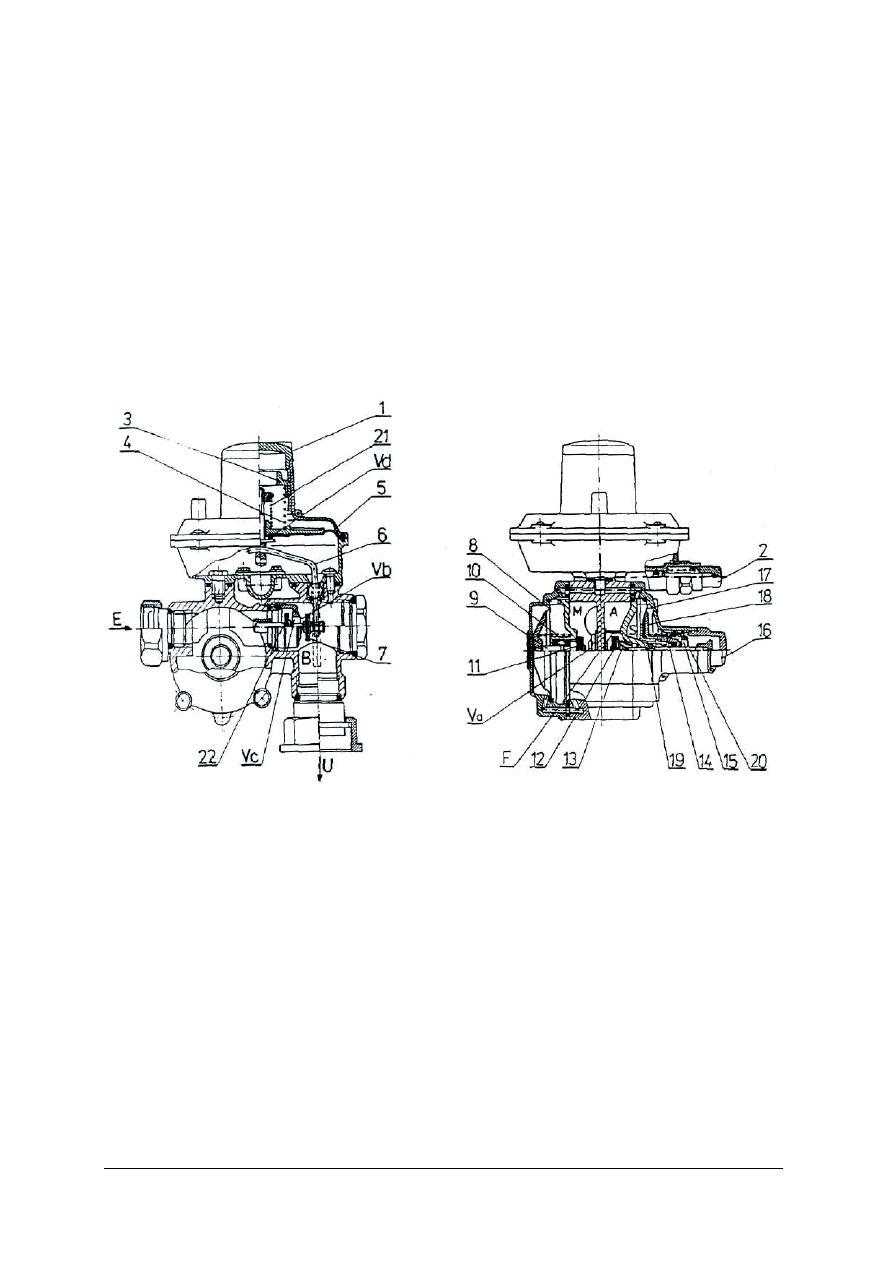

Reduktor (rysunek 29) musi posiadać znak bezpieczeństwa B lub „CE" i być dopuszczony

do eksploatacji w temperaturze - 30° C do + 60° C. Wentylowana szatka punktu redukcyjno-

pomiarowego, wykonana być winna z metalu lub tworzywa sztucznego niepalnego. Konstrukcja

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

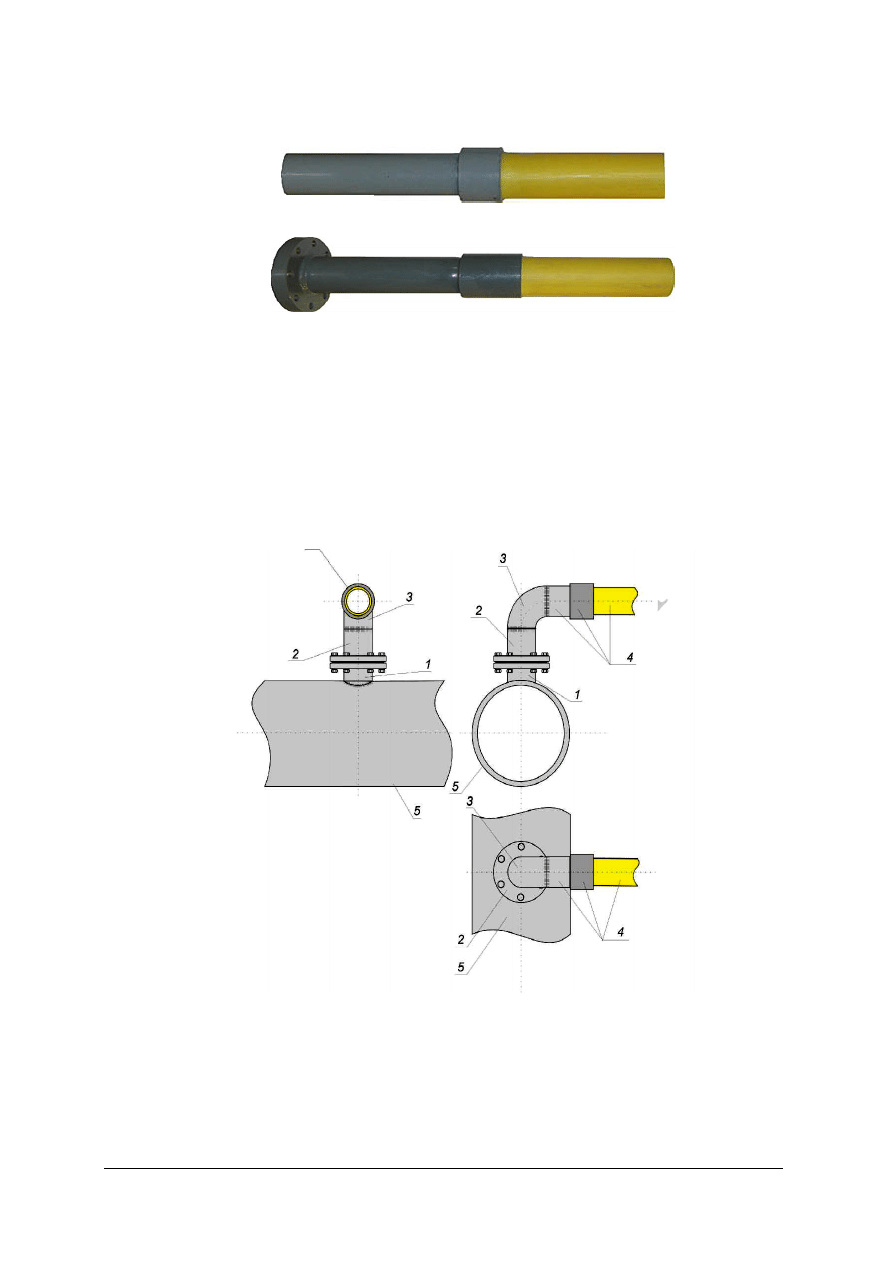

i wielkość szafki muszą zapewnić swobodę wykonywania robót konserwacyjno -