T

eoretycznie cel napraw pozosta-

je jak zwykle niezmienny nale-

¿y wymieniæ wadliwy podzespó³,

czyli wylutowaæ i usun¹æ wadli-

wy, wstawiæ nowy, ponownie go przylutowaæ

i zabezpieczyæ miejsce napraw. O kosztach

napraw nale¿y pamiêtaæ ju¿ na etapie pla-

nowania produkcji. Chocia¿ dzisiaj prze-

mys³ monta¿owy stara siê za wszelk¹ cen¹

zautomatyzowaæ produkcjê i w ten sposób

wyeliminowaæ prawdopodobieñstwo po-

wstania wad i zwi¹zanych z nimi napraw, to

jednak nie daje siê ich unikn¹æ. Prócz tego,

niektóre operacje monta¿owe s¹ niepodat-

ne na automatyzacjê, robi siê je najczê-

ciej rêcznie, a czêsto one w³anie decydu-

j¹ o uzysku produkcyjnym.

Dobrze wyposa¿one stanowisko napraw-

cze mo¿e byæ przydatne równie¿ w pra-

cach prototypowych. Przy uruchamianiu

prototypu ³atwiej jest wymieniæ le dobrany

podzespó³ ni¿ montowaæ now¹ p³ytkê, bê-

dzie to ³atwiejsze, szybsze i tañsze. Napra-

wa jest procesem wieloetapowym, na który

sk³adaj¹ siê:

q

identyfikacja wadliwego podzespo³u,

q

jego usuniêcie (odlutowanie),

q

odwie¿enie powierzchni, czyli usuniêcie

starego lutu,

q

u³o¿enie nowego podzespo³u i jego przy-

lutowanie (zwykle poprzedzone naniesie-

niem pasty lutowniczej),

q

umycie i sprawdzenie jakoci naprawy,

q

zabezpieczenie miejsca naprawy.

Przed przyst¹pieniem do naprawy nale¿y

przeprowadziæ odpowiednie testy. Celem

operacji testowania jest znalezienie wadliwe-

go podzespo³u. Po jego znalezieniu trzeba

go wylutowaæ. Czêsto konieczne jest wtedy

zabezpieczenie s¹siednich elementów i

przyleg³ych cie¿ek przed przegrzaniem.

Mo¿na do tego u¿yæ ch³odz¹cego aerozo-

lu, który mo¿e byæ nanoszony precyzyjnie.

Nastêpnie mo¿na przyst¹piæ do usuwania

podzespo³u.

Zaleca siê stosowanie stacji lutowniczych.

Temperatura odlutowywania powinna byæ na

tyle wysoka, aby lut rozpuci³ siê, a z drugiej

strony nie za wysoka, aby nie uszkodziæ

p³ytki lub podzespo³ów s¹siednich. Zwykle

mówi siê, ¿e nie powinna przekraczaæ

300

o

C. Moment podjêcia podzespo³u mu-

si byæ tak wybrany, aby mo¿na by³o go po-

dnieæ bez uszkodzenia p³ytki. Zwykle od-

lutowywanie prowadzi siê gor¹cym powie-

trzem lub promiennikiem podczerwieni (IR).

Nale¿y grzaæ tak d³ugo, aby wszystkie po-

³¹czenia roztopi³y siê. Wa¿ne jest przy tym

równoczesne podgrzewanie spodu p³ytki,

aby zapobiegaæ jej odkszta³ceniu. Zwykle

czas grzania dobiera siê dowiadczalnie.

Usuwanie nadmiaru lutu po usuniêciu

podzespo³u odbywa siê gor¹c¹ krawêdzi¹

i drutem odsysaj¹cym lutowie. Wa¿ne jest

dobranie odpowiedniej szerokoci krawêdzi,

zbyt szeroka przed³u¿a czas nagrzewania

i grzeje za du¿¹ powierzchniê, za w¹ska za

nie usuwa ca³kowicie lutu. Natychmiast po

usuniêciu pozosta³oci lutu, obszar po³¹-

czenia trzeba oczyciæ z brudu i innych za-

nieczyszczeñ stosuj¹c odpowiednie rozpu-

szczalniki. Przy doborze rozpuszczalnika

nale¿y pamiêtaæ o jego palnoci, szybkoci

schniêcia, zapachu i toksycznoci.

Now¹ pastê lutownicz¹ nanosi siê na pola

lutownicze stosuj¹c rêczne dozowniki z re-

gulacj¹ cinienia i czasu dozowania lub

przez lokalne szablony.

U³o¿enie nowego podzespo³u powinno byæ

wykonywane przez dowiadczonego ope-

ratora. Dobrze jest, gdy jego dzia³anie wspo-

maga jakie urz¹dzenie optyczne s³u¿¹ce

do centrowania. Pozycjonowanie podzespo-

³ów typu fine-pitch wymaga stosowania po-

wiêkszeñ 30

÷

50x. Po u³o¿eniu podzespo³u

jest on czêsto przytrzymywany przez pró¿nio-

wy uchwyt i grzany gor¹cym powietrzem.

Wykorzystywane s¹ wstêpnie dobierane pro-

file temperatury. Idealna temperatura rozp³y-

wu wynosi 215

o

C, chocia¿ akceptowalny

jest przedzia³ temperatury miêdzy 205 a 240

o

C. Przy lutowaniu niektórych uk³adów sca-

lonych (np. w obudowach BGA) zalecane

jest lutowanie w azocie, zw³aszcza gdy sto-

sowane s¹ topniki typu no-clean o ma³ej ak-

tywnoci. Przydatne s¹ takie urz¹dzenia na-

prawcze, które zapewniaj¹ odtwarzalnoæ

profilu temperatury.

Nadmiar topnika pozosta³y po lutowaniu

trzeba usun¹æ. Zmywacz musi byæ dostoso-

wany do rodzaju topnika: R, RA, RMA lub

wodnego. Jeli bêdzie zastosowany nieod-

powiedni zmywacz, to na p³ytce mo¿e pozo-

stawaæ bia³y nalot, trudny do usuniêcia.

Ponowne zabezpieczenie jest ostatni¹ opera-

cj¹. Ogólnie, pokrycia zabezpieczaj¹ce powin-

ny zapewniaæ izolacjê oraz spe³niaæ wymaga-

nia ochrony rodowiska. Dostêpne s¹ ró¿ne

kompozycje, jako aerozol lub typu pióro.

Problemy zwi¹zane z nanosze-

niem pasty lutowniczej

Przy lutowaniu rozp³ywowym jakoæ po³¹-

czenia zale¿y od iloci pasty na ka¿dym

z pól lutowniczych. Typowo, iloæ pasty na

indywidualnym polu lutowniczym powinna

wynosiæ ok. 0,8 mg/mm

2

. Dla podzespo-

³ów typu fine-pitch, na pojedyñczym wypro-

wadzeniu pasty jest mniej, ok. 0,5 mg/mm

2

.

Wiadomo, ¿e trudno jest nanosiæ powta-

rzalne iloci pasty, dopuszcza siê odchyle-

nia masy pasty do 20%. Pasta powinna

byæ nanoszona centralnie na pola lutowni-

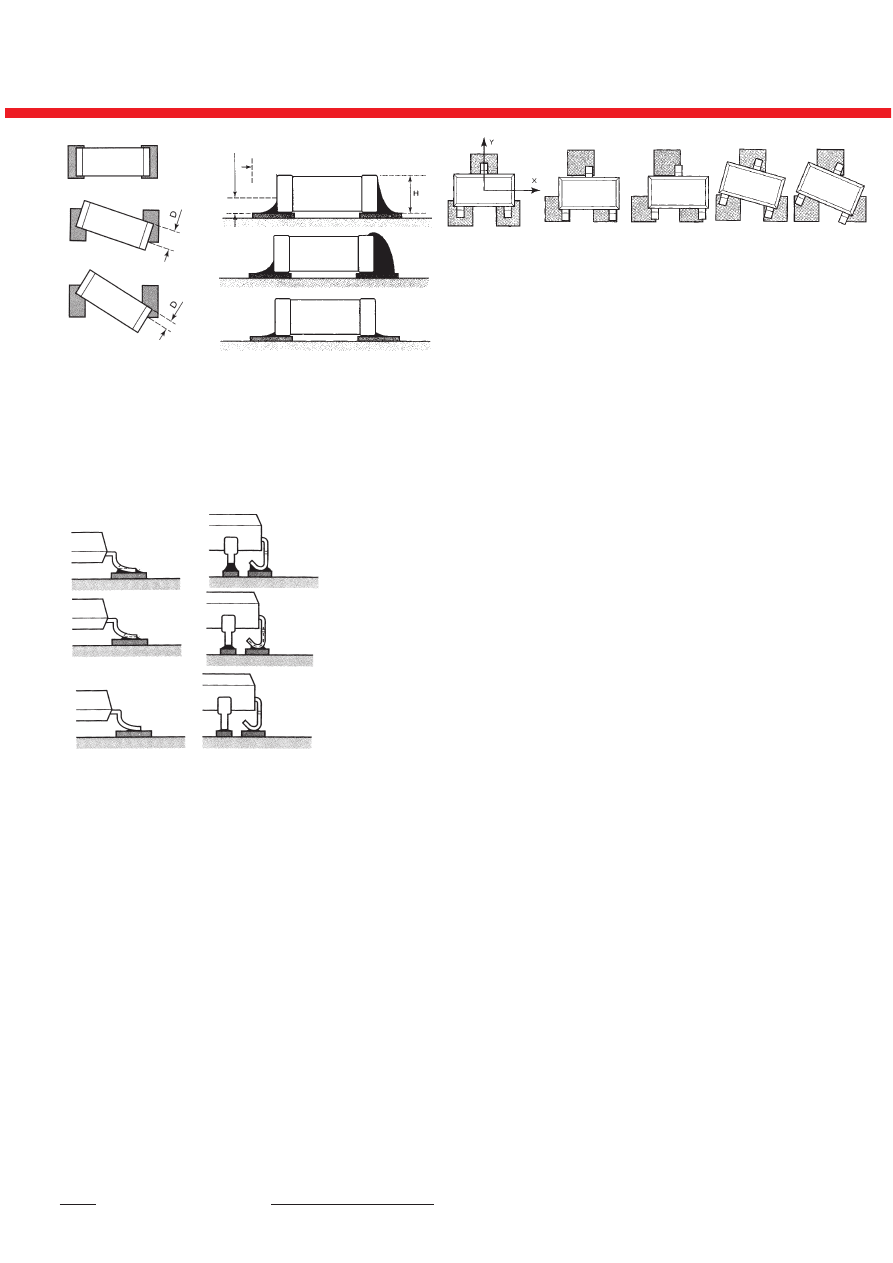

cze. Na rys. 1 przedstawiono dopuszczalne

przesuniêcia nadruku pasty wzglêdem pól

lutowniczych.

Dla podzespo³ów typu 0805, 1206 i SOT 23

przesuniêcie nadruku nie powinno przekra-

czaæ 0,2 mm, a dla podzespolów wielowy-

prowadzeniowych np. typu QFP, o podzia³-

ce mniejszej lub równej 0,8 mm nie mo¿e

przekroczyæ 0,10 mm. Przesuniêcie wiêksze

kwalifikuje pastê do zmycia i do ponowne-

go nadruku, podobnie jak nieci¹g³oci

w nadruku i zabrudzenia.

Dok³adnoæ u³o¿enia podzespo³u

Jako zasadê nale¿y przyj¹æ, ¿e podzespo³y

powinny byæ u³o¿one tak, aby osie symetrii

podzespo³u i pól lutowniczych pokrywa³y siê

i wszystkie wyprowadzenia trafia³y na osie od-

powiadaj¹cych im pól. Umownie mo¿na okre-

liæ, ¿e niedok³adnoæ u³o¿enia mo¿e nast¹-

piæ wzd³u¿ osi x i y podzespo³u (rys. 2).

Dla podzespo³ów z metalizowanymi wypro-

NAPRAWY OBWODÓW

DRUKOWANYCH

Rys. 1. Przesuniêcie nadruku pasty wzglêdem

pola lutowniczego

Rys. 2. Okrelanie

niedok³adnoci

u³o¿enia podzespo³u

Rys. 3. Przesuniêcie podze-

spo³u w kierunku y

a _ optymalne,

b _ dopuszczalne,

c _ kwalifikuj¹ce siê

do naprawy

a)

b)

c)

Rys. 4. Przesuniêcie podzespo-

³u w kierunku x

a _ optymalne,

b _ dopuszczalne,

c _ kwalifikuj¹ce siê do naprawy

A¯ POWIERZCHNIOWY _ KONSTRUKCJA I TECHNOLOGIA

A¯ POWIERZCHNIOWY _ KONSTRUKCJA I TECHNOLOGIA

Radioelektronik Audio-HiFi-Video 8/2003

wadzeniami zalecane, dopuszczalne i kwalifikuj¹ce siê do naprawy

u³o¿enia przedstawiono na rys. 3. Akceptowalne przesuniêcie

w kierunku y nie mo¿e przekraczaæ po³owy szerokoci podzespo-

³u. Nale¿y pamiêtaæ, ¿e cie¿ki na p³ytce musz¹ byæ pokryte mask¹

przeciwlutow¹. Jeli przesuniêcie jest wiêksze, to podzespó³ musi

byæ u³o¿ony powtórnie.

Przesuniêcie w kie-

runku x okrela siê

przez minimaln¹

odleg³oæ A, która

powinna byæ nie

mniejsza od 1/3 wy-

sokoci podzespo-

³u. Zachowanie ta-

kiej odleg³oci

umo¿liwia ukszta³-

towanie siê prawi-

d³owego menisku

lutowia. Przy wiêk-

szych wysoko-

ciach podzespo-

³ów (>1,2 mm),

przesuniêcie A po-

winno wynosiæ co

najmniej 0,4 mm.

Wyprowadzenie podzespo³u nie mo¿e zejæ z pola lutowniczego,

wymiar B musi byæ wiêkszy od zera (rys. 4), wyprowadzenie musi

przynajmniej czêciowo pokrywaæ kontakt.

Podobnie przy skrêceniu podzespo³u (rys. 5), wyprowadzenie

przynajmniej w po³owie szerokoci podzespo³u musi pokrywaæ po-

le lutownicze.

W przypadku podzespo³ów z kilkoma krótkimi wyprowadzeniami,

16

Radioelektronik Audio-HiFi-Video 8/2003

ca³e wyprowadzenia powinny znaleæ siê na polach kontaktowych,

niezale¿nie od przesuniêcia lub obrotu (rys. 6).

Podobnie w przypadku podzespo³ów wielowyprowadzeniowych

np. typu SO, SSOP i QFP, ka¿de z wyprowadzeñ musi pokrywaæ co

najmniej po³ow¹ swojej szerokoci pole lutownicze.

Wizualna kontrola jakoci po³¹czeñ lutowanych

Zalecane jest, aby na ka¿dym wyprowadzeniu podzespo³u by³a ta-

ka sama iloæ lutowia. Powsta³y menisk powinien byæ wklês³y, a wy-

sokoæ zwil¿enia powinna wynieæ od 1/3 do pe³nej wysokoci podze-

spo³u, przy podzespo³ach wy¿szych ni¿ 1,2 mm powinna wynieæ co

najmniej 0,4 mm (rys. 7). Te zalecenia s¹ w pe³ni s³uszne dla lutowa-

nia rozp³ywowego, przy lutowaniu na fali kszta³t menisku zale¿y od

po³o¿enia z³¹cza wzglêdem przep³ywu fali i akceptuje siê menisk wy-

puk³y. Jeli wysokoæ menisku jest mniejsza od 1/3 wysokoci podze-

spo³u (lub 0,4 mm dla podzespo³ów wysokich), to po³¹czenie kwali-

fikuje siê do naprawy.

W przypadku podzespo³ów z wyprowadzeniami typu z lub J za-

leca siê, aby wysokoæ menisku by³a równa gruboci wyprowadze-

nia, akceptowalna jest wysokoæ równa co najmniej po³owie wypro-

wadzenia, mniejsze wysokoci menisku kwalifikuje po³¹czenia do

naprawy, przyk³ady przedstawiono na rys. 8.

n

Ryszard Kisiel, Cezary Rudnicki

Rys. 5. Przekoszenie

podzespo³u a _ brak,

b _ dopuszczalne, c _ kwali-

fikujqce siê do naprawy

Rys. 6. Przesuniêcie lub przekoszenie podzespo³u

a _ brak, b _ dopuszczalne, c _ kwalifikuj¹ce siê do naprawy

Rys. 7. Kszta³t i wysokoæ menisku lutowia

a _ poprawne, b _ dopuszczalne,

c _ kwalifikuj¹ce siê do naprawy

Rys. 8. Kszta³ty menisków na wyprowadzeniach

typu z i J a _ poprawne, b _ dopuszczalne,

c _ kwalifikuj¹ce siê do naprawy

Wysokoæ menisku

a)

b)

c)

a)

b)

c)

a)

c)

b)

Wyszukiwarka

Podobne podstrony:

2003 08 12

edw 2003 08 s10

08 15

2003 08 25 1490

2003 08 26

2015 08 20 08 15 50 01

2003 08 30

2015 08 20 08 15 39 01

2003 08 Szkoła konstruktorów

08-15, Agata Szwagrzyk

2003 08 18

2003 01 15

2003 08 32

2003 08 10

2003 08 20

2003 08 07

2003 08 14

2003 08 38

więcej podobnych podstron