Kamil Zuber

Fizyka Ciała Stałego, WFiIS, AGH

Kraków, 2007

Obróbka powierzchni półprzewodników

Kamil Zuber

Obróbka powierzchni półprzewodników

Strona 1

Wstęp

Trudno jest sobie wyobrazić codzienność bez obecności materiałów półprzewodnikowych. Są one

stosowane prawie w każdym aspekcie naszego życia. Możemy je spotkać pod postacią podzespołów

układów elektronicznych i elektrotechnicznych, mikromaszyn i różnego rodzaju czujników. Ich

wytwarzanie jest niezwykle ciekawym połączeniem nanotechnologii i inżynierii materiałowej. Dla

wytwarzania tego typu materiałów na masową skalę kluczową rolę mają metody obróbki ich

powierzchni. W niniejszej pracy zostaną omówione podstawowe metody obróbki wraz z ich

zastosowaniami. Począwszy od technik usuwania materiału - trawienia, litografii skończywszy na

metodach polegających na tworzeniu nowych warstw: utlenianiu, epitaksji i metodach naparowania

próżniowego.

1.

Trawienie

Trawienie jest metodą usuwania materiału z powierzchni za pomocą reaktywnej cieczy lub gazu

unoszących następnie materiał podłoża. Pozwala ona na usunięcie stosunkowo dużej ilości materiału

w krótkim czasie. Ze względu na zastosowaną substancję roboczą wyróżniamy trawienie suche i

trawienie mokre.

1.1.

Trawienie mokre

Trawienie mokre jest metodą służącą do usuwania materiału z dużych powierzchni

półprzewodnika przy pomocy kwasów i ługów. Najczęściej stosowaną cieczą stosowaną do trawienia

krzemu jest wodorowęglan potasu KOH. Maski służące do otrzymywania określonych kształtów

materiału półprzewodnikowego wytwarzane są z SiO

2

oraz Si

3

N

4

. Z kolei aby usunąć maski

wytworzone na krzemie, stosuje się roztwór BHF (Buffered HF) o składzie HF:H

2

O:NH

4

F=1:6:4.

Czystego kwasu fluorowodorowego nie używa się prawie nigdy ze względu na jego bardzo dużą

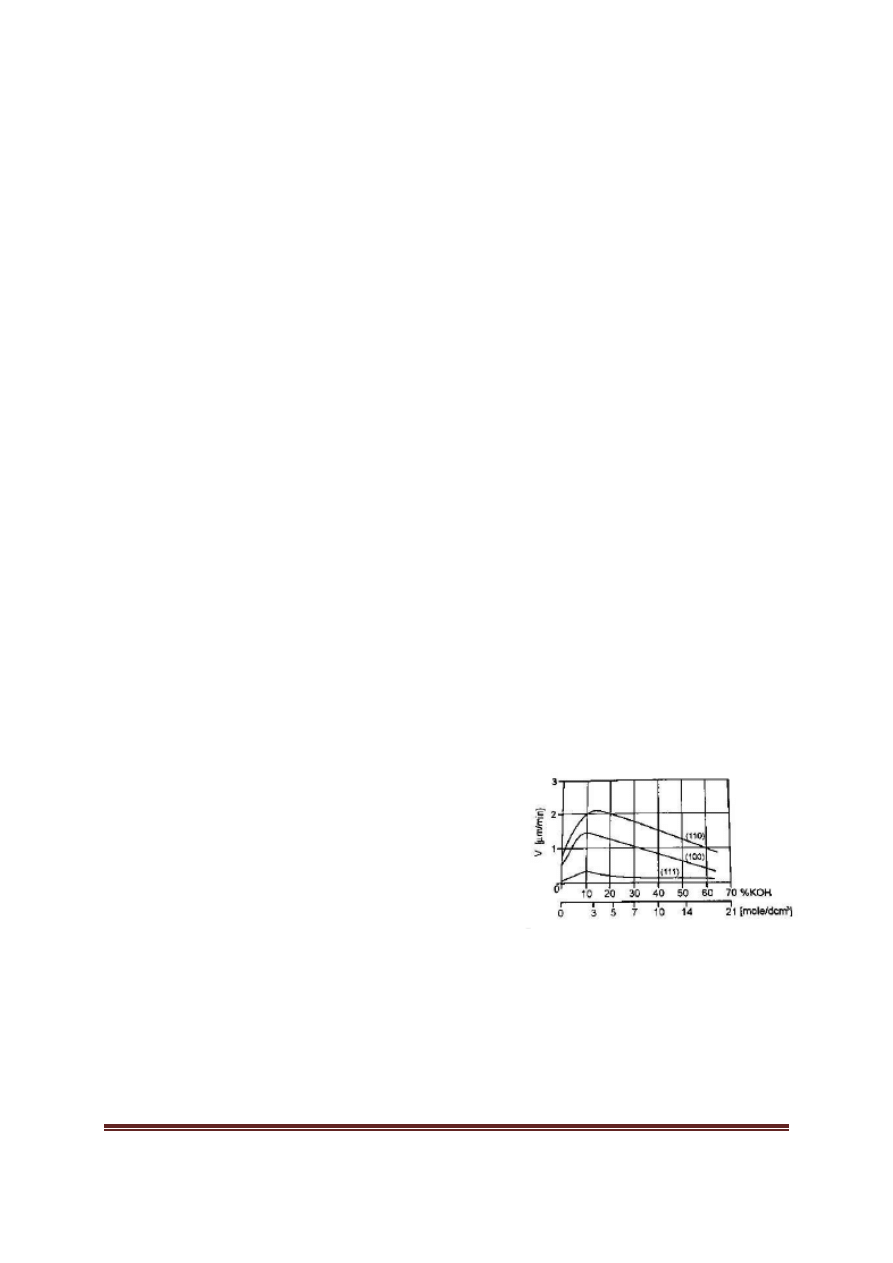

reaktywność. Głównymi cechami procesu trawienia mokrego są jego selektywność i kierunkowość.

Selektywność jest związana z różną szybkością reakcji substancji trawiącej z różnymi materiałami

znajdującymi się na powierzchni półprzewodnika – i tak podczas trawienia krzemu oraz tlenku

krzemu 10-molowym roztworem KOH w temperaturze 80

0

C

różnice w prędkości trawienia wynoszą V

Si

:V

SiO2

=250:1,

natomiast dla roztworu NHA (HNO

3

:HF:CH

3

COOH=25:3:10) o

temperaturze 20

0

C V

Si

:V

SiO2

=25:1

[5]

. Selektywność trawienia

wykorzystywana jest przy tworzeniu masek chroniących

partie materiału przed wpływem środka trawiącego. Drugą

ważną cechą jest kierunkowość. Jest ona związana z różną

energią powierzchniową dla różnych rodzin płaszczyzn, co

ma związek z ilością sąsiadów w płaszczyźnie i odległością

od sąsiadów. Dla 40% roztworu KOH w alkoholu

izopropylowym przy 80

0

C dla odpowiednich rodzin płaszczyzn mamy V

<100>

=6000Å/min, V

<110>

=1000

Å/min, V

<111>

=60 Å/min. Na proces trawienia podstawowy wpływ mają skład kąpieli, temperatura

cieczy trawiącej i czas procesu. Możliwe do realizacji jest również izotropowe trawienie mokre –

wymaga ono jednak specjalnych roztworów – głównie na bazie HF.

Rys.1. Wpływ temperatury i orientacji

sieci na szybkość trawienia [1]

Kamil Zuber

Obróbka powierzchni półprzewodników

Strona 2

1.2.

Trawienie suche

W procesie trawienia suchego substancją roboczą jest gaz szlachetny, gaz aktywny

chemicznie lub wiązka jonów. W procesie trawienia suchego główną rolę odgrywają procesy fizyczne

–

wybijanie

atomów

półprze-

wodnika

wysokoenergetycznymi

cząstkami

gazu

oraz

procesy

chemiczne – reakcja wolnych

rodników z materiałem trawionym i

ich przejście do fazy gazowej

1

. W

zależności od użytego gazu, proces

ten możemy podzielić na trawienie

plazmowe

(Plasma

Etching)

i

reaktywne trawienie jonowe (Reactive Ion Etching). W procesie reaktywnego trawienia jonowego

energie jonów są dość duże – dochodzą nawet do 50eV i główną rolę odgrywają procesy fizyczne.

Dzięki temu proces trawienia jest bardziej izotropowy i mniej selektywny. Z kolei podczas trawienia

plazmowego większą rolę odgrywają procesy chemiczne. Daje to większą anizotropię i selektywność

jak również większą szybkość procesu trawienia – rzędu 10

µ

m/min w przypadku krzemu trawionego

CF

4

. Dzięki możliwości ukierunkowania wiązki jonów metodą tą można otrzymywać elementy o

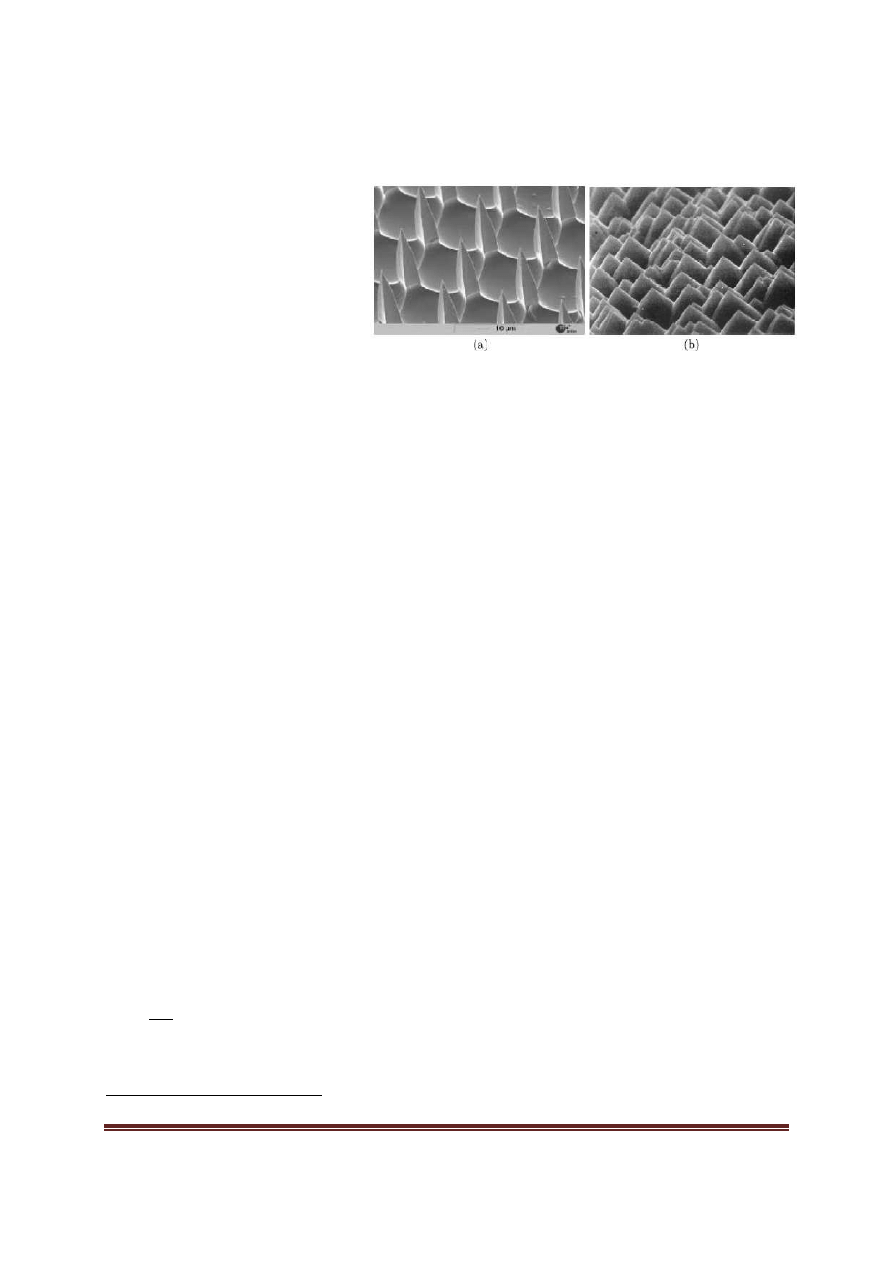

rozdzielczości nawet 100nm. Poza formowaniem materiału metoda suchego trawienia jest również

wykorzystywana do jego czyszczenia. W przypadku trawienia metodą suchą dużych powierzchni

krzemu występuje efekt zwany trawą – widoczny na rys. 2a. Objawia się on pozostaniem na

powierzchni po trawieniu kolumnowych struktur, które wpływają na kolor materiału – otrzymujemy

wtedy tzw. czarny krzem.

2.

Litografia

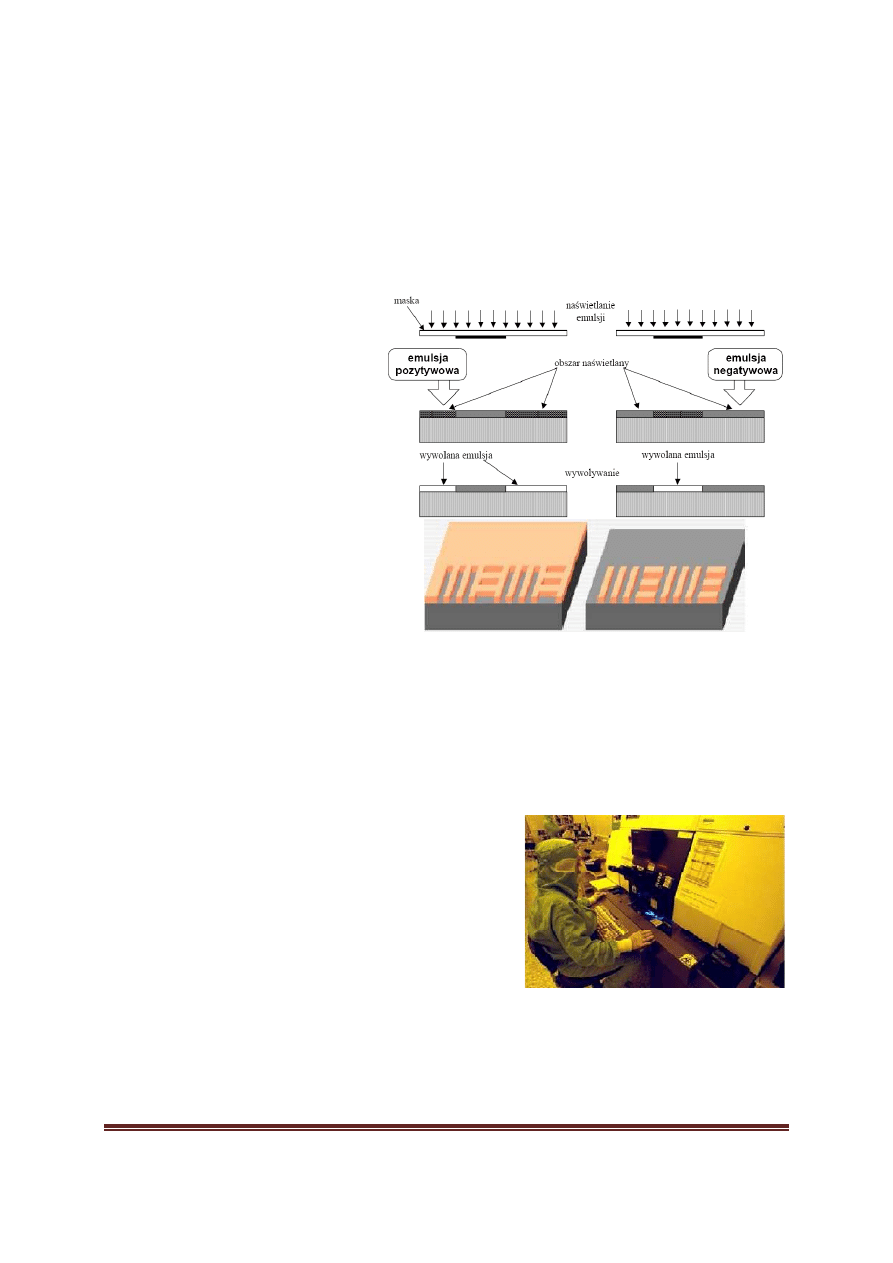

Wspólną cechą metod litograficznych jest wykorzystanie selektywności trawienia różnych

substancji w celu otrzymywania powtarzalnych wzorów na powierzchni półprzewodnika. W tym celu

tworzone są maski osłaniające część materiału podczas naświetlania promieniami zmieniającymi

właściwości materiału. Następnie naświetlona płytka poddawana jest trawieniu w wyniku czego

usuwana jest część materiału odsłaniając wzór na płytce będącym obrazem maski zastosowanej przy

naświetlaniu.

2.1.

Fotolitografia

Fotolitografia jest procesem który służy obecnie do wytwarzania większości układów scalonych

wysokiego stopnia integracji. Jej główną zaletą jest możliwość powielania wzorca układu wielokrotnie

w krótkim czasie. Najważniejszymi parametrami w procesie fotolitografii są długość fali użytej do

naświetlania i odległość naświetlanej płytki od maski. W pierwszym przybliżeniu wymiar

najmniejszego elementu powstałego w danym procesie możemy przybliżyć przez wymiar krytyczny

ܥܦ ൌ

ఒ

ଶே

ಲ

gdzie λ to długość fali, natomiast N

A

– apertura układu optycznego. W klasycznej

fotolitografii fotorezyst naświetlany jest promieniami UV. Wraz ze zmniejszaniem się rozmiarów

elementów coraz większą rolę odgrywają zanieczyszczenia mogące w procesie litografii doprowadzić

1

Przykładowo – podczas trawienia krzemu czterofluorkiem węgla: CF

4

+e→CF

3

*+F*+e ; Si+4F*→SiF

4

Rys.2. Tekstura krzemu poddanego trawieniu suchemu (a) i mokremu (b) [3]

Kamil Zuber

Obróbka powierzchni półprzewodników

Strona 3

do przecinania ścieżek bądź powstawania porów. Ponadto wykonywanie kilkuwarstwowych masek

wymaga precyzyjnego ich dopasowywania. Istnieją dwa podstawowe sposoby wytwarzania układów

scalonych metodą fotolitografii . W metodzie substraktywnej najpierw nanosi się warstwę która

będzie tworzyć nasze struktury, a następnie warstwę fotorezystu, który stanowi maskę w procesie

trawienia. W metodzie addytywnej na wytworzoną w procesie litografii strukturę nanosi się warstwę

która ma być częścią układu. Warstwa ta jest na tyle cienka, że gdy zastosujemy substancję trawiącą

strukturę litograficzną, ta odrywa się wraz z naniesioną warstwą pozostawiając materiał jedynie w

pustych przestrzeniach gdzie jej nie

było.

Metody fotolitografii możemy podzielić

na dwa rodzaje – litografię pozytywową

i negatywową. Różnią się one sposobem

przetwarzania fotorezystu będącego

najczęściej polimerem (PMMA, miesza-

nina

DNQ+Nowolak

lub

żywica

epoksydowa

SU-8)

W

metodzie

pozytywowej po naświetleniu polimeru

przez

maskę

następuje

jego

dekompozycja wskutek czego staje się

on bardziej rozpuszczalny w trawiącej

substancji. Po naświetlaniu następuje

proces wywoływania rozpuszczalnikiem

wskutek czego otrzymujemy obraz

maski. Głównymi zaletami fotolitografii pozytywowej są wysoka rozdzielczość, odporność na

działanie plazmy niektórych fotorezystów użytych w procesie oraz użycie rozpuszczalników opartych

na roztworach wodnych. Wadami metody są nie najlepsza adhezja, słaba fotoczułość i cena wyższa

od fotolitografii negatywowej. W fotolitografii negatywowej pod wpływem promieniowania

następuje utwardzanie polimeru. Pod wpływem rozpuszczalnika usuwana jest pozostała część

fotorezystu i otrzymujemy obraz negatywu maski. Głównymi zaletami są wysoka fotoczułość, dobra

adhezja do podłoży, większa odporność chemiczna oraz

niski koszt. Z kolei głównymi wadami są gorsza

rozdzielczość od metody pozytywowej, stosowanie

toksycznych wywoływaczy oraz zwiększanie objętości w

trakcie wywoływania.

Maski stosowane w klasycznej fotolitografii są to płytki

szklane z naniesionym wzorem w postaci emulsji

metalowej. W procesie naświetlania (rys. układu

optycznego do naświetlania przedstawiono na stronie

tytułowej) maska musi być idealnie równolegle ustawiona

do powierzchni wafera. Maska może również leżeć

bezpośrednio na płytce (tryb kontaktowy) – wtedy wzór

Rys.3. Fotolitografia pozytywowa i negatywowa[8],[1]

Rys.4. Ze względu na stosowanie warstw

fotorezystywnych konieczne jest usunięcie

pasma powyżej fioletu z oświetlenia w

pomieszczeniach gdzie zachodzi proces – jest to

tzw. Yellow room [1]

Kamil Zuber

Obróbka powierzchni półprzewodników

Strona 4

przenoszony jest w skali 1:1. W pozostałych przypadkach najczęściej stosuje się odwzorowanie 5:1,

10:1 (tryb projekcyjny). Dzięki tej metodzie rozdzielczość klasycznej fotolitografii sięga około 2

µ

m.

2.2.

Litografia Rentgenowska, LIGA

Kolejną z metod litograficznych jest Litografia Rentgenowska będąca częścią metody LIGA -

niemieckiego

akronimu

X-ray

Lithographie,

Galvanoformung

(galwanizacja),

Abformung

(formowanie). Stosowanie promieniowania rentgenowskiego sprawia, że konieczne jest stosowanie

innych materiałów w procesie litografii. Jako że nie jest możliwe stosowanie normalnych soczewek

do skupiania promieniowania X (można to zrobić jedynie soczewkami Fresnela) w litografii

rentgenowskiej stosuje się tylko tryb kontaktowy lub zbliżeniowy (odwzorowanie 1:1). Źródłem

promieniowania jest lampa rentgenowska, jednak ze względu na wymagane duże natężenie

promieniowania częściej stosuje się źródło synchrotronowe. Jako maski stosuje się warstwy złota lub

wolframu o grubości ok. 200nm napylonych na substrat z krzemu, azotku krzemu lub węglika krzemu

o grubości 1-2

µ

m. Pierwszym etapem metody LIGA jest właśnie litografia rentgenowska – warstwę

fotorezystu – najczęściej z PMMA (Polimetakrylan metylu) poddaje się działaniu promieni

rentgenowskich. Po usunięciu naświetlonego materiału wypełnia się luki metalem w procesie

galwanizacji. Ostatnim etapem jest usunięcie za pomocą innego rozpuszczalnika formy z PMMA.

Metoda ta pozwala na uzyskanie struktur o wielkości nawet 20nm. Podstawową zaletą metody, poza

dużą rozdzielczością jest to, że zanieczyszczenia organiczne nie mają tak dużego wpływu na jakość

struktur jak w przypadku fotolitografii UV. Niestety metoda ta jest droga i wymaga stosowania

trudnych do wykonania masek.

2.3.

Litografia elektronowa

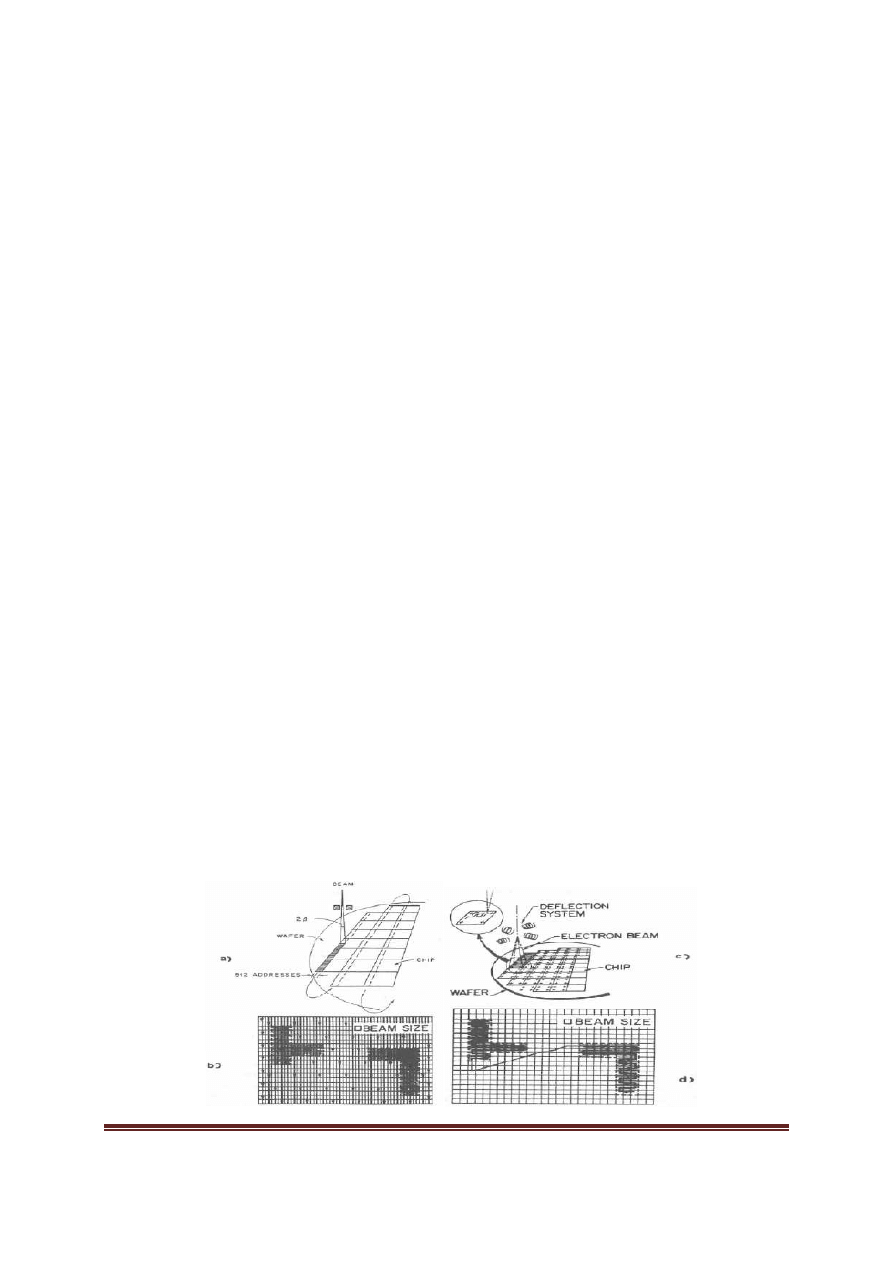

Inną metodą zaliczaną do litografii, jest litografia elektronowa. Polega ona na bezpośrednim

naświetlaniu wiązką elektronów powierzchni półprzewodnika pokrytej fotorezystem. Zamiast

wykorzystywania masek do otrzymania odpowiednich wzorów steruje się bezpośrednio wiązką

elektronów poprzez zmianę prądu w odpowiednich soczewkach elektromagnetycznych. Układ do

litografii elektronowej jest podobny w swojej budowie do mikroskopu skaningowego, a napięcia

przyspieszające znajdują się w zakresie 200V – 30kV. Do naświetlania fotorezystu stosuje się dwie

podstawowe metody: naświetlanie rastrowe i wektorowe. W przypadku naświetlania rastrowego

półprzewodnik z naniesionym fotorezystem naświetlany jest punkt po punkcie wiązką o zmiennej

szerokości. W przypadku naświetlania wektorowego wiązka o stałej szerokości przemiata

powierzchnię półprzewodnika. Dzięki tej metodzie możemy uzyskać struktury o rozdzielczości 0,1

µ

m.

Rys. 5. Naświetlanie rastrowe – po lewej i wektorowe – po prawej [7]

Kamil Zuber

Obróbka powierzchni półprzewodników

Strona 5

2.4.

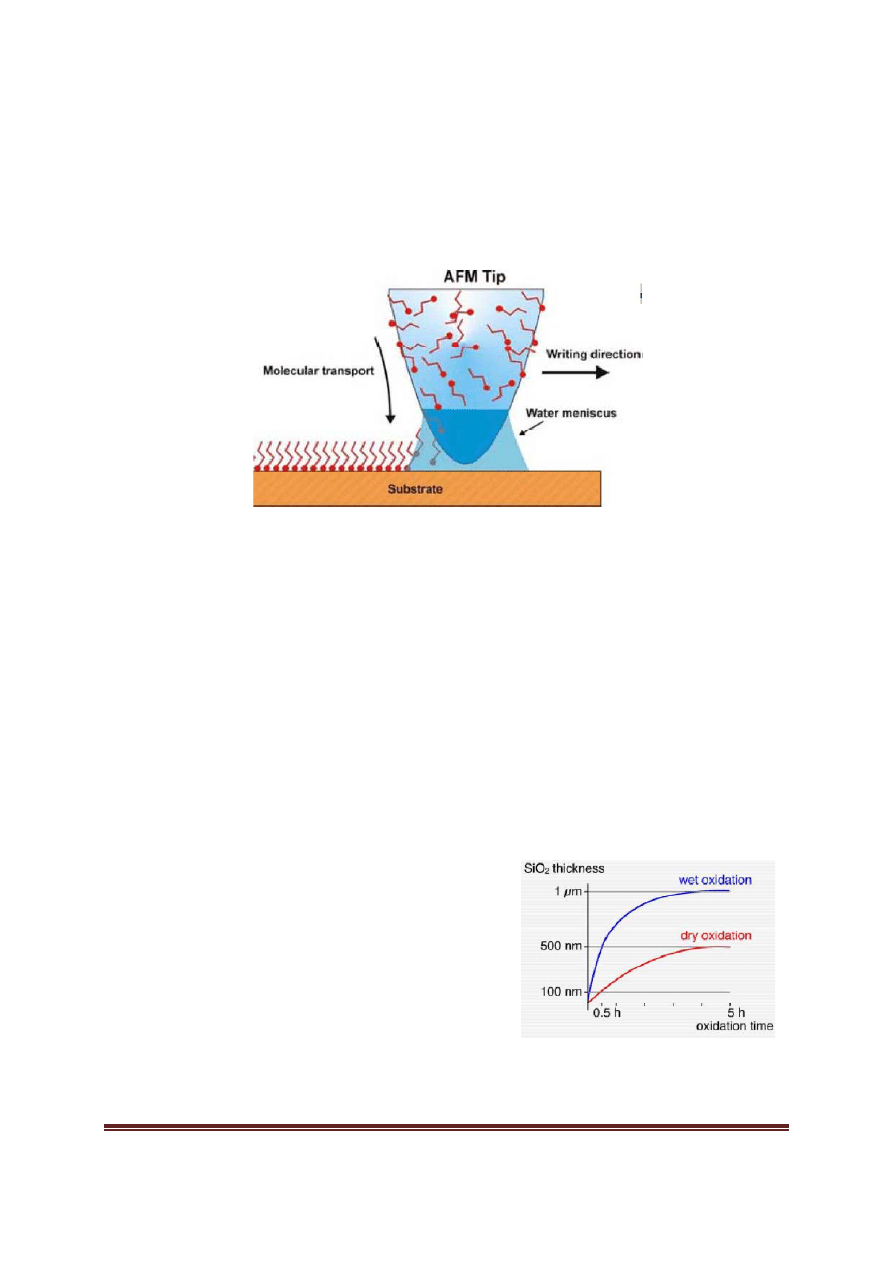

Nanolitografia

Jedną z ciekawszych metod litograficznych jest nanolitografia. Podobnie jak litografia elektronowa

jest ona metodą bezpośrednią. Po nałożeniu warstwy roztworu polimeru i jego wyschnięciu, po

powierzchni próbki przemieszcza się igłę AFM (mikroskopu sił atomowych). Igła ta unosi ze sobą

miniaturową kropelkę wody i zeskrobuje materiał tworząc na jego powierzchni struktury o

rozdzielczości dochodzącej do 10nm.

Rys. 6. Igła AFM zbierająca warstwę polimeru [2]

3.

Utlenianie

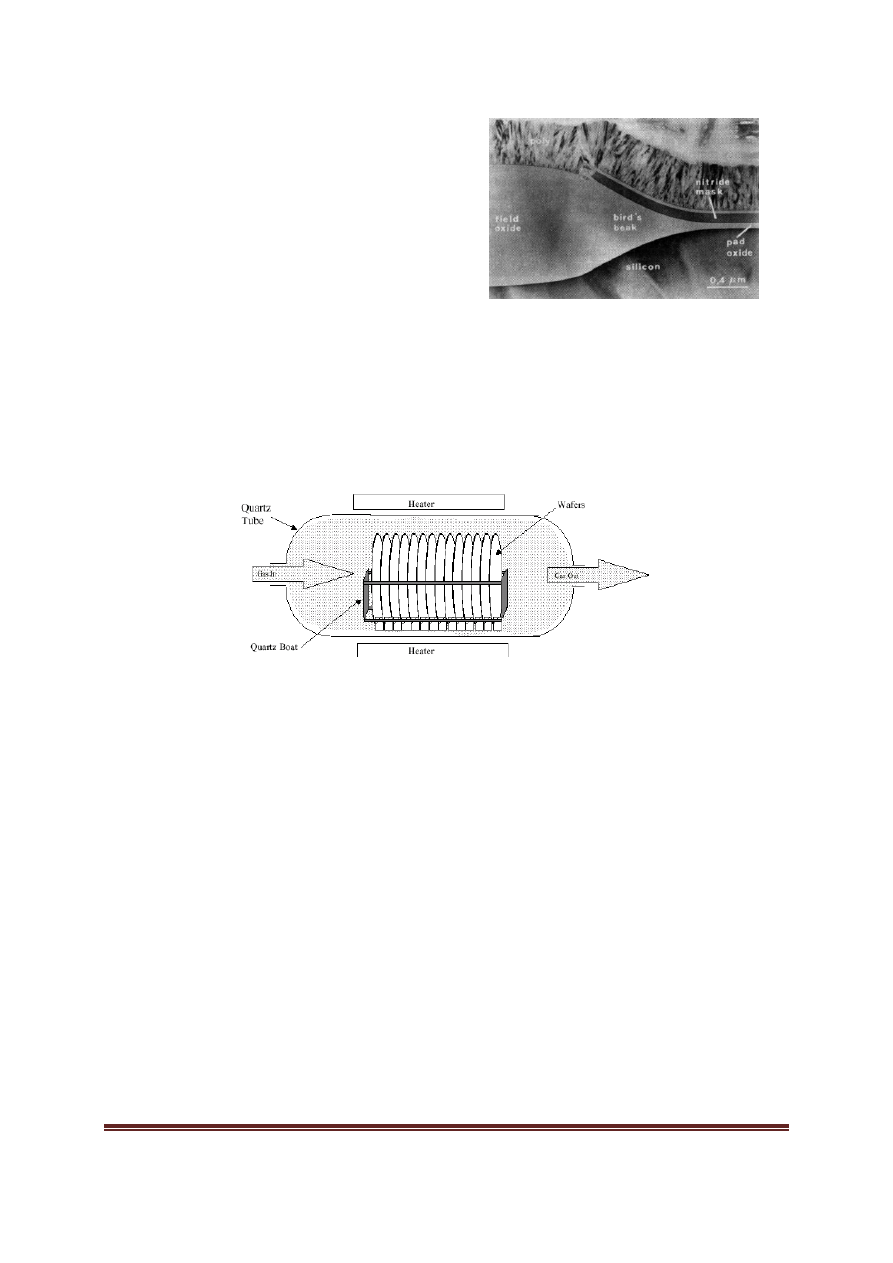

Wytwarzanie warstw tlenku jest bardzo ważnym procesem technologicznym w mikroelektronice.

To właśnie dzięki stabilności i łatwości wytworzenia warstw SiO

2

krzem wyparł w komercyjnych

zastosowaniach german. W zależności od grubości, warstwy SiO

2

mają różne zastosowania. Cieńsze

warstwy – ok. 10nm wykorzystywane są w tranzystorach MOSFET. Warstwy grubsze – ok. 1

µ

m

stosowane są jako warstwy izolacyjne pomiędzy różnymi układami na powierzchni wafera. Warstwy

tlenku wykorzystywane są również jako maski i warstwy ochronne w procesie trawienia. Ze względu

na rodzaj reagentów proces utleniania dzieli się na utlenianie mokre i suche.

3.1.

Utlenianie suche

Najprostszą realizacją metody trawienia suchego jest ogrzewanie w atmosferze czynnika

utleniającego. Jako gazy utleniające stosuje się czysty tlen lub nadtlenek azotu co prowadzi do reakcji

Si + O

2

→ SiO

2

oraz Si +2N

2

O→ SiO

2

+2N

2

. Otrzymywana w

ten sposób warstwa tlenku rośnie powoli, jednak jest

bardzo jednorodna i posiada mało defektów na

powierzchni tlenek krzemu – krzem. Warstwa ta ma

również niewielki ładunek na powierzchni co oznacza, że

jest dobrym materiałem na warstwę dielektryka w

tranzystorze MOS. W trakcie utleniania warstwa graniczna

SiO

2

-Si przesuwa się wgłąb struktury. Jednocześnie

warstwa SiO

2

zaczyna wyrastać ponad powierzchnię – 44%

z całkowitej grubości warstwy znajduje się ponad

powierzchnią krzemu. To sprawia, że powolny wzrost warstwy przyczynia się jednocześnie do

Rys. 7. Porównanie wzrostu warstwy SiO

2

dla

suchego i mokrego trawienia w stałej temp. [1]

Kamil Zuber

Obróbka powierzchni półprzewodników

Strona 6

wprowadzenia mniejszej ilości defektów. Ponadto w

trakcie utleniania zwiększa się grubość SiO

2

co

spowalnia cały proces gdyż tlen musi migrować

wgłąb warstwy aby przereagować z krzemem.

Przyczyną

tego

jest

również

występowanie

maksymalnej grubości warstwy – powyżej pewnej

wartości tlen nie jest już w stanie przeniknąć przez

warstwę SiO

2

.

3.2.

Utlenianie mokre

Utlenianie mokre zachodzi w obecności pary wodnej oraz tlenu. Zachodzą wtedy reakcje

Si + O

2

→ SiO

2

oraz Si +2H

2

O → SiO

2

+2H

2

. Jak łatwo zauważyć w procesie tym wytwarzana jest duża

ilość wodoru. Gaz ten wnika w strukturę krzemu oraz tlenku krzemu wprowadzając dużo defektów.

Jednak największą zaletą metody jest szybki wzrost oraz uzyskiwanie dwukrotnie grubszych warstw

SiO2 w porównaniu do utleniania suchego (dla mokrego otrzymujemy warstwy 1-2

µ

m podczas gdy w

utlenianiu suchym – maksymalnie 0,2- 0,5

µ

m).

4.

Oczyszczanie powierzchni

Mówiąc o metodach obróbki powierzchni nie można zapomnieć również o metodach jej

oczyszczania. W technologii mikroelektronicznej już od samego początku wymagana jest wysoka

klasa czystości wszystkich elementów składowych. Sam monokryształ krzemu wytwarzany w procesie

Czochralskiego ma czystość nawet 99,999999999%. Każde zanieczyszczenie powierzchni przy

budowie układów VLSI może doprowadzić do błędów przy jego wytwarzaniu podczas procesów

litografii bądź nanoszenia cienkich warstw. Same zanieczyszczenia i ich przyczyny powstawania

najczęściej związane są z procesem przetwarzania czystych waferów oraz z czystością otoczenia tego

procesu. Zasadniczo zanieczyszczenia możemy podzielić na organiczne – głównie jest to kurz i

pozostałości fotorezystu, zanieczyszczenia metalami pochodzą z aparatury oraz z procesów trawienia

i implantacji jonów. Ponadto dość groźny może być tlen zawarty w wodzie używanej do płukania i

pochodzący z pary wodnej w zawilgoconym otoczeniu. Najczęstszym sposobem oczyszczania

powierzchni krzemu jest dwuetapowy proces RCA opracowany w 1960 roku przez Kern`a. Pierwszy

etap SC-1 (Standard clearing 1) polega na czyszczeniu roztworem NH

4

OH-H

2

O

2

-H

2

O o składzie 1:1:5

do 1:2:7 w temperaturze 70-80

0

C. Wysokie pH tego roztworu bardzo dobrze czyści zanieczyszczenia

pochodzenia organicznego. W drugim etapie SC-2 płytkę poddaje się działaniu roztworu HCl-H

2

O

2

-

H

2

O o składzie 1:1:6 do 1:2:8 w temperaturze 70-80

0

C. Z kolei niskie pH tego roztworu pomaga

Rys. 8. Warstwa SiO

2

powstała w wyniku lokalnego

utleniania – widoczne zagnieżdżenie wgłąb struktury Si [11]

Rys. 9. Schemat układu do utleniania [2]

Kamil Zuber

Obróbka powierzchni półprzewodników

Strona 7

usunąć zanieczyszczenia metaliczne. Aby usprawnić proces powszechnie stosuje się myjki

ultradźwiękowe powodujące drgania powierzchni płytki wymuszone falą o częstotliwości 800kHz i

odrywanie się od niej zanieczyszczeń. Cząsteczki tlenu z powierzchni usuwane są za pomocą roztworu

HF-H

2

O, poprzez wygrzewanie, bądź za pomocą plazmy Ar lub H

2

.

5.

Nanoszenie cienkich warstw

Dynamiczny rozwój elektroniki i zapotrzebowanie na elementy o coraz mniejszych rozmiarach i

nowych właściwościach przyczyniły się w ostatnich latach do dynamicznego rozwoju technologii

cienkowarstwowej. Właściwości fizyczne i chemiczne materiału w postaci cienkiej warstwy są

całkowicie inne niż dla litego materiału. Pozwoliło to na stworzenie ogromnej ilości nowych urządzeń

– od laserów i procesorów, po filtry na szybach, czy powłoki antykorozyjne.

5.1.

Epitaksja

Epitaksją nazywamy wytwarzanie monokrystalicznych warstw materiału na monokrystalicznym

podłożu. Jeżeli podłoże i warstwa są z tego samego materiału, mówimy o homoepitaksji.

Homoepitaksją nazywamy również proces nakładania warstw o takiej samej budowie krystalicznej i

podobnych właściwościach chemicznych. Gdy jednak nakładana warstwa różni się w jakiś sposób od

podłoża, proces nazywamy heteroepitaksją. Podstawowymi problemami w procesie wytwarzania

mającymi wpływ na jakość otrzymanej warstwy są – wspomniane już dopasowanie sieci

krystalicznych – w przypadku dużych różnic w stałych sieci na granicy podłoże – warstwa występują

duże naprężenia prowadzące do zdefektowania warstwy, nierównego jej wzrostu i słabej adhezji do

podłoża. W przypadku gdy musimy nałożyć warstwę o znacznej różnicy stałych sieciowych w

stosunku do podłoża należy stosować warstwy buforowe – amorficzne bądź o stałych sieciowych i

własnościach chemicznych o wartości pośrednich w stosunku do podłoża i warstwy. Innym

problemem jest orientacja krystaliczna warstwy. W przypadku cienkich warstw energia

powierzchniowa zależy również od orientacji warstwy i gdy podłoże jest źle zorientowane, nanoszona

warstwa będzie dążyła do minimalizacji energii powierzchniowej co będzie wprowadzało sporo

defektów. Innym problemem jest występowanie różnicy współczynnika rozszerzalności cieplnej

podłoża i warstwy – gdy będziemy w takim przypadku ogrzewali podłoże na skutek powstałych

naprężeń może dojść nawet do oderwania się warstwy.

5.2.

Praktyczna realizacja

5.2.1.

CVD

Cechą wspólną wszystkich metod z rodziny CVD

(Chemical Vapour Deposition) jest wytwarzanie cienkiej

warstwy poprzez osadzanie materiału powstałego na

skutek reakcji reagentów w fazie gazowej w komorze

reakcyjnej

(homogeniczne)

bądź

bezpośrednio

na

powierzchni podłoża (heterogeniczne). Największą zaletą

metod CVD jest otrzymywanie czystego chemicznie

materiału na podłożu. Metoda ta umożliwia również

otrzymywanie warstw materiałów, które niemożliwe byłyby

Rys. 10. Aparatura do nanoszenia warstw metodą

MOCVD [13]

Kamil Zuber

Obróbka powierzchni półprzewodników

Strona 8

do naniesienia w inny sposób ze względu na rozkład termiczny bądź bardzo wysokie temperatury

topnienia (w przypadku niektórych związków – w szczególności ceramicznych w ogóle nie ma temp.

topnienia – materiał sublimuje w bardzo małym stopniu i rozkłada się termicznie). Istnieje kilka

odmian metody CVD: MOCVD (Metal Organic CVD) – polegają one na wykorzystaniu substancji

organicznych – najczęściej metanu lub etanu do transportu reagentów na podłoże. Przebiegają one w

następujący sposób: A(CH

3

)

3

+ BH

3

→ AB + CH

4

– dla metanu A(C

2

H

5

)

3

+ BH

3

→AB + C

2

H

6

– dla etanu.

Do innych odmian należą LPCVD (Low Pressure CVD), APCVD (Atmospheric Pressure CVD) i PECVD

(Plasma Enhanced CVD).

5.2.2.

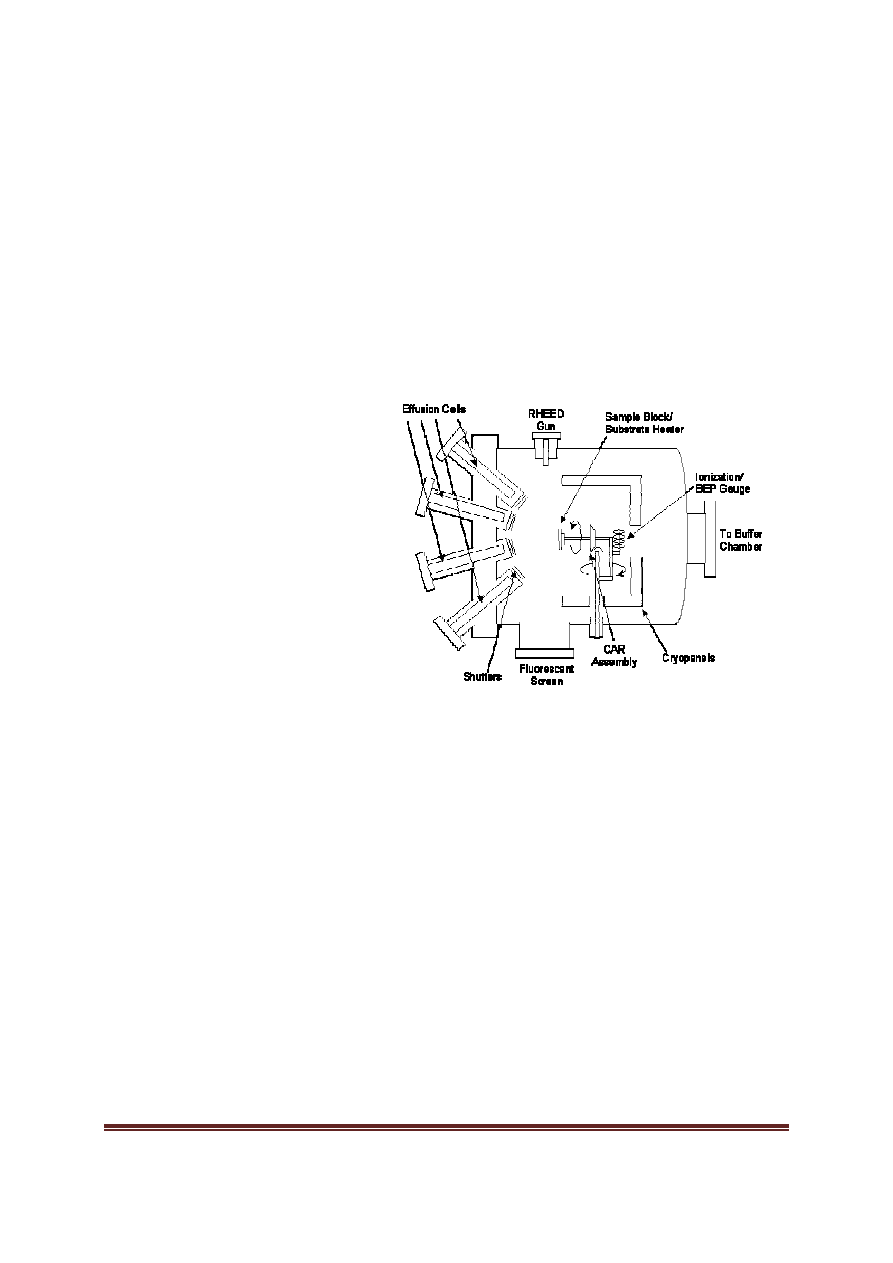

MBE

Metoda MBE (Molecular Beam Epitaxy) – epitaksja z wiązek molekularnych polega na

naparowywaniu warstwy materiału podgrzewanego i odparowywanego w tygielkach w komórkach

efuzyjnych. Komórki te są cały czas podgrzewane i dzięki systemowi przesłon możliwe jest

naparowywanie z pojedynczych komórek

zawierających różne materiały, c o

umożliwia otrzymanie układu „kanap-

kowego”

wielu

warstw.

Wewnątrz

komory panuje próżnia 10

-7

– 10

-11

Tora

co zwiększa drogę swobodną atomów

napylanej substancji, ogranicza ilość

zanieczyszczeń i adsorpcję gazów na

powierzchni próbki. Zwykle w komorze

znajdują się również płytki kwarcowe

służące do pomiaru grubości warstwy

oraz

inne

urządzenia

–

typu

spektroskopu elektronów Auger`a oraz

spektroskopu LEED. Szybkość wzrostu

warstwy wynosi z reguły kilka Å/s. Niska szybkość wzrostu i wysoka próżnia umożliwiają

otrzymywanie warstw o dużej czystości i mało zdefektowanych. Jednak w przypadku warstw

niepełnych (o gęstości atomów mniejszej ażeby utworzyć jednorodną warstwę) atomy na

powierzchni mogą ulegać samoorganizacji w klastery co stanowi problem, gdy chcemy otrzymać

jednorodny ich rozkład na powierzchni.

5.2.3.

Napylanie magnetronowe

Napylanie magnetronowe (magnetron sputering) jest metodą należącą do grupy PVD (Physical

Vapour Deposition). Polega ona na wybijaniu atomów, cząsteczek i całych grup cząsteczek przy

pomocy atomów gazu roboczego w próżni. Głównym elementem układu jest katoda magnetronu z

umieszczonym na jej powierzchni tzw. targetem – płytką z materiału który będziemy napylać oraz

koncentrycznie umieszczonymi za nią magnesami stałymi. Do katody przykłada się napięcie rzędu

kilkuset woltów co inicjuje nad jej powierzchnią za strefą ciemni katodowej wyładowanie elektryczne.

W plazmie tej jonizowane są atomy gazu roboczego – najczęściej argonu lub ksenonu, który

następnie przyspieszony polem elektrycznym bombarduje powierzchnię targetu. W wyniku zderzenia

wyrzucane są atomy bądź cząsteczki materiału napylanego oraz elektrony wtórne, które trafiają w

pole magnetyczne magnesów stałych i są więzione w pobliżu katody gdzie przyczyniają się do

Rys.11. Schemat komory do napylania metodą MBE [14]

Kamil Zuber

Obróbka powierzchni półprzewodników

Strona 9

późniejszej jonizacji gazu. Następnie wyrzucony

materiał osiada na podłożu ustawionym w niewielkiej

odległości od powierzchni katody. W przypadku gdy

target wykonany jest z materiału przewodzącego,

wystarczające jest stosowanie magnetronów DC – gdzie

na katodę przykładany jest prąd stały. Natomiast gdy

napylana jest substancja będąca dielektrykiem, wtedy

stosuje się magnetrony RF gdzie na katodę przykładany

jest prąd zmienny o częstotliwości radiowej. Wtedy gdy

powierzchnia katody ma ładunek dodatni, pracuje ona

jak klasyczny magnetron DC, natomiast gdy zmienia się

znak napięcia, następuje rozładowanie się powierzchni naładowanej przez uderzające w nią jony.

Szybkość napylania w metodzie magnetronowej zależy zarówno od ciśnienia w komorze i napięcia

przyłożonego w katodzie, jak również od temperatury podłoża i rodzaju napylanej substancji.

Podsumowanie

Przedstawione w niniejszej pracy metody obróbki powierzchni są obecnie najczęściej

stosowanymi w mikroelektronice jak również w produkcji mikromaszyn. Dzięki nim możemy uzyskać

kompletne rozwiązania w postaci czujników ciśnienia, czujników przyspieszenia, czy procesorów.

Umożliwiają one łatwiejsze i bezpieczniejsze życie oraz szybszy rozwój nauki.

Rys. 12. Widok komory do napylania metodą

magnetronową podczas trwania procesu, fot. autora

Kamil Zuber

Obróbka powierzchni półprzewodników

Strona 10

Bibliografia

[1]

M.Kujawinska, T.Kozacki, M.Józwik, Zakład Techniki Optycznej, Instytut mikromechaniki i fotoniki,

Wydział Mechatroniki, Politechnika Warszawska, http://zto.mchtr.pw.edu.pl/download/98.pdf ISBN 2-

88238-004-6

[2]

dr inż. Maria Gazda; Wydział Fizyki Technicznej i Matematyki Stosowanej, Politechnika Gdańska;

www.mif.pg.gda.pl/homepages/maria/pdf/MF_06_9.pdf,

www.mif.pg.gda.pl/homepages/maria/pdf/INM_06_6.pdf

[3]

A. Górecka-Drzazga “Micro and nano structurization of semiconductor surfaces”

Bulletin of the Polish Academy of sciences - Technical Sciences; Vol. 53, No. 4, 2005;

http://bulletin.pan.pl/(53-4)433.pdf

[4]

„ Plasma-etching processes for ULSI semiconductor circuits”, IBM,

http://www.research.ibm.com/journal/rd/431/armacost.html

[5]

A. Górecka-Drzazga “Obróbka plazmowa w mikroelektronice i mikromechanice”

Wydział Elektroniki Mikrosystemów i Fotoniki, Politechnika Wrocławska

www.wemif.pwr.wroc.pl/agd/obrobkaplazmowa.pdf

[6]

Michał Setlak „Półprzewodniki; Dalsza miniaturyzacja układów; Ucieczka przed Moore‘em”

http://www.pckurier.pl/archiwum/art0.asp?ID=4352

(obrazek na stronie tytułowej)

[7]

dr inż. Aleksander Werbowy „Techniki odwzorowywania kształtów w skali Nano (nanostruktury 2-

D i 3-D)”, Zakład Przyrządów Mikroelektroniki i Nanoelektroniki, Instytut Mikroelektroniki i

Optoelektroniki Politechniki Warszawskiej http://weiti.czuby.net/NAN/Part5.pdf , Part4.pdf

[8]

Materiały do ćwiczeń z przyrządów półprzewodnikowych, Instytut elektroniki, Zakład przyrządów

półprzewodnikowych, laboratorium mikrotechnologii,

http://semiconductor.p.lodz.pl/student/instrukcje/pol/PPT_04.pdf

[9]

dr inż. Mariusz Orlikowski - Technologie przyrzadow polprzewodnikowych - Materialy z

wykładów, Wydział Elektrotechniki, Elektroniki, Informatyki i Automatyki, Politechnika Łódzka,

http://neo.dmcs.p.lodz.pl/tpp/Litografia.pdf

[10]

Thermal oxidation, Siliconfareast, http://www.siliconfareast.com/oxidation.htm

[11]

C. Claeys, J. Vanhellemont, G. Declerck, J. Van Landuyt, R. Van Overstraeten, S. Amelinckx, VLSI

Science and Technology/1984, K.E. Bean, G. Rozgoni, Eds., The Electrochemical Society, Pennington, 1984,

p. 272. http://www.leb.e-technik.uni-erlangen.de/lehre/mm/html/oxidation.htm

[12]

dr hab. Zbigniew Postawa, wykład „FIZYKA POWIERZCHNI I NANOSTRUKTURY” Zakład Fizyki

Doświadczalnej, WFAiIS UJ,http://users.uj.edu.pl/~ufpostaw/index.html

[13]

http://www.nanolab.uc.edu/equipment/MOCVD/MOCVD.htm

[14]

http://projects.ece.utexas.edu/ece/mrc/groups/street_mbe/mbechapter.html

[15]

Kazimierz Reszka, Patryk Śmigielski, „Materiały pomocnicze do ćwiczeń laboratoryjnych z

tematyki - wyładowania elektryczne w gazach rozrzedzonych, - budowa i zasada działania magnetronu DC,

wybrane właściwości powłok uzyskiwanych metodą PVD”, Politechnika Koszalińska, Katedra Inżynierii

Materiałowej, 2004 www.tu.koszalin.pl/~kimat/dydaktyka/mat-pom.pdf

[16]

„Srebrny deszcz - parę słów o napylaniu magnetronowym” Bogusław Samul, Kamil Zuber, artykuł

do referatu z XLIII Sesji Studenckich Kół Naukowych Pionu Hutniczego AGH w sekcji fizyki, 2006

[17]

Kamil Zuber, praca inżynierska „Badanie nadprzewodnika wysokotemperaturowego YBa

2

Cu

3

O

x

otrzymanego metodą napylania magnetronowego.”, WFiIS, AGH, 2007

Wyszukiwarka

Podobne podstrony:

wykład+nr+8+ +Obróbki+powierzchniowe

Obróbka powierzchniowa i cieplna ściąga, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i powierz

Obrobka powierzchniowa spis cwiczen laboratoryjnych id

obrobka powierzchniowa

Obróbka powierzchniowa i cieplna - ściąga 01, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i po

Naddatki na obróbkę powierzchni zewnętrznych, OPERATOR OSN CNC, Obróbka skrawaniem, Obróbka skrawani

obróbka powierzchniowa, studia

LOP laserowa obróbka powierzchniowa bonek

Obróbki powierzchniowe

8 Ścierna obróbka powierzchniowa

1 15 Obróbka powierzchniowa (napawanie, natryskiwanie)

Naddatki na obróbkę powierzchni czołowych

LTM, HARTOWAN, obróbka powierzchniowa

przeciwzuzyciowa dwustopniowa obróbka powierzchniowa narzędzi stosowanych w przemyśle drzewianym

wykład+nr+8+ +Obróbki+powierzchniowe

Obróbka powierzchniowa i cieplna ściąga 02 DOC

Rozdział 03 Zjawiska kontaktowe i powierzchniowe w półprzewodnikach

więcej podobnych podstron