-1-

WYDZIA

Ł MECHANICZNY

WPŁYW PARAMETRÓW TECHNOLOGICZNYCH OBRÓBKI

NA SIŁĘ I MOMENT SKRAWANIA PRZY WIERCENIU

Instrukcja laboratoryjna z przedmiotu:

Obróbka skrawaniem i narzędzia

Białystok 2012

-2-

1. Cel i zakres ćwiczenia

Celem ćwiczenia jest praktyczne poznanie sposobu analizy oporów skrawania przy

wierceniu oraz zapoznanie studentów z aparaturą pomiarową używaną do tego celu.

2. Zagadnienia podstawowe

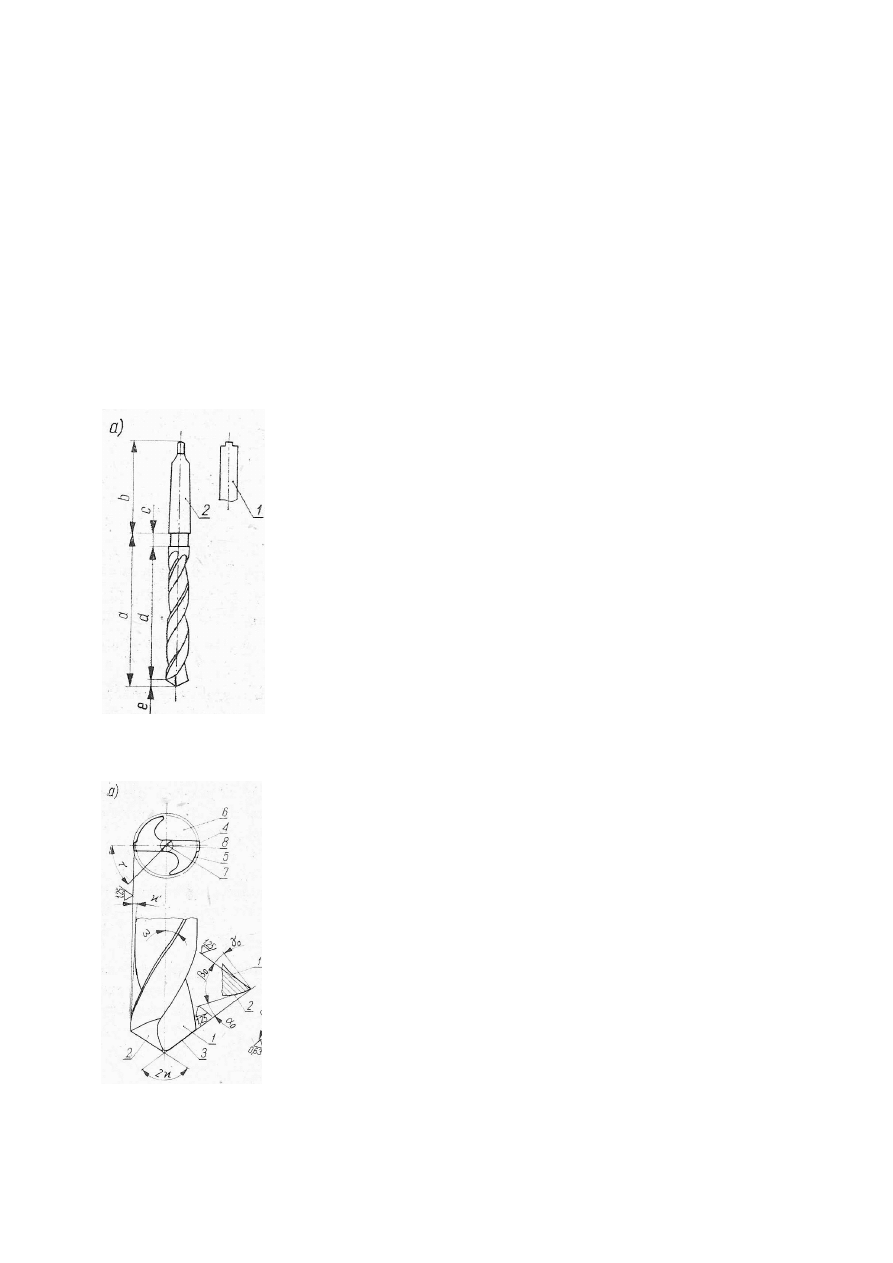

2.1. Podstawy geometrii wiertła krętego

W wiertle można wyodrębnić, podobnie jak w każdym narzędziu skrawającym, część

chwytową oraz część roboczą (ostrze) – rys. 1.

Wiertło budowa:

a - część robocza

b - część chwytowa

c - szyjka

1 - chwyt walcowy z zabierakiem lub bez zabieraka

2 - chwyt stożkowy z płetwą

Geometria:

1 - powierzchnia natarcia

2 - powierzchnia przyłożenia

3 - krawędzie skrawające

4 - pomocnicza powierzchnia przyłożenia (łysinka)

5 – powierzchnia bocznego osadzenia

6 – rowek wiórowy

7 - poprzeczna krawędź skrawająca

8 – „wyobrażalny” rdzeń

2χ – kąt wierzchołkowy (podwójny kąt przystawienia)

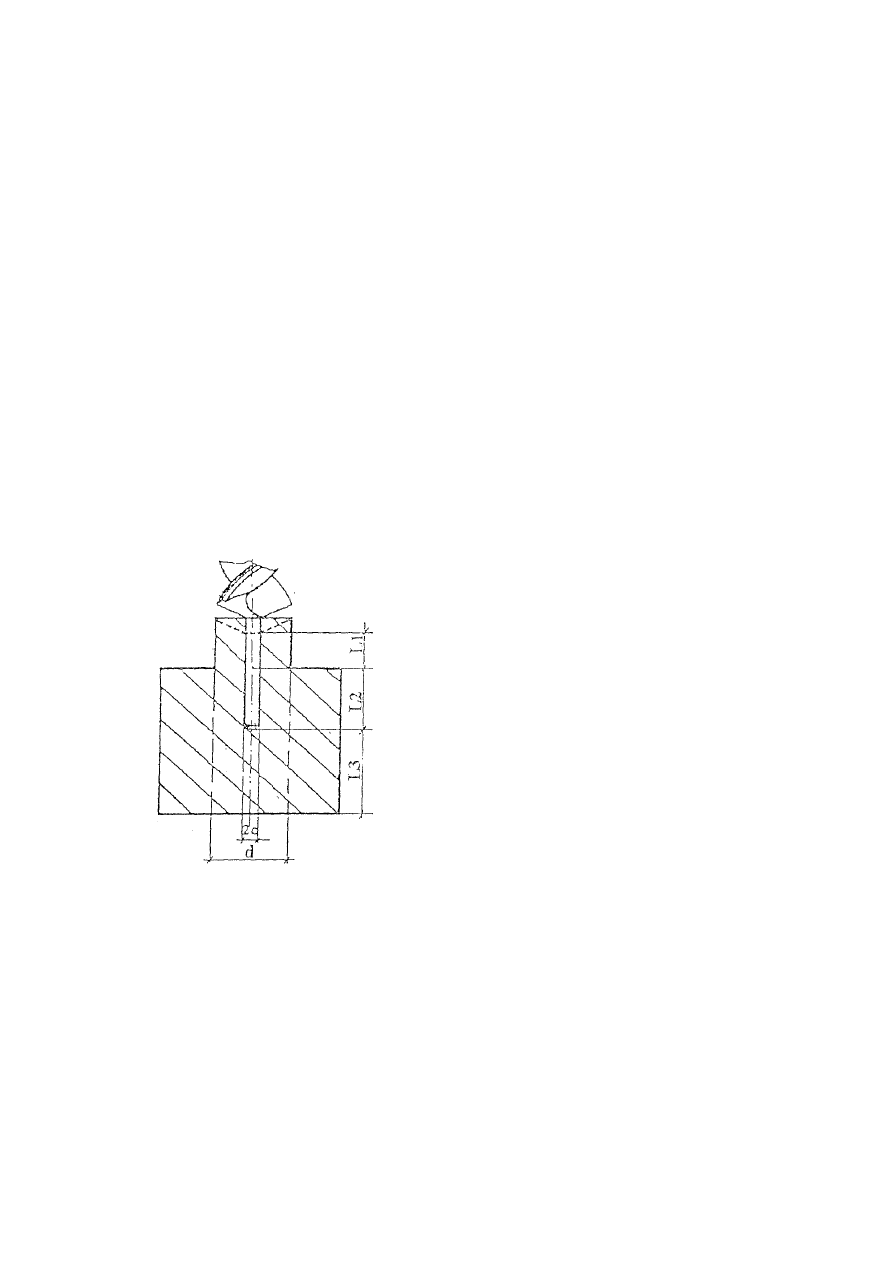

Rys. 1. Budowa i geometria wiertła krętego

-3-

Do wiercenia stosuje się wiertła piórkowe, kręte, oraz wiertła od głębokich otworów

przelotowych i nieprzelotowych, wiertła lufowe i rurowe.

2.2. Charakter pracy wiertła

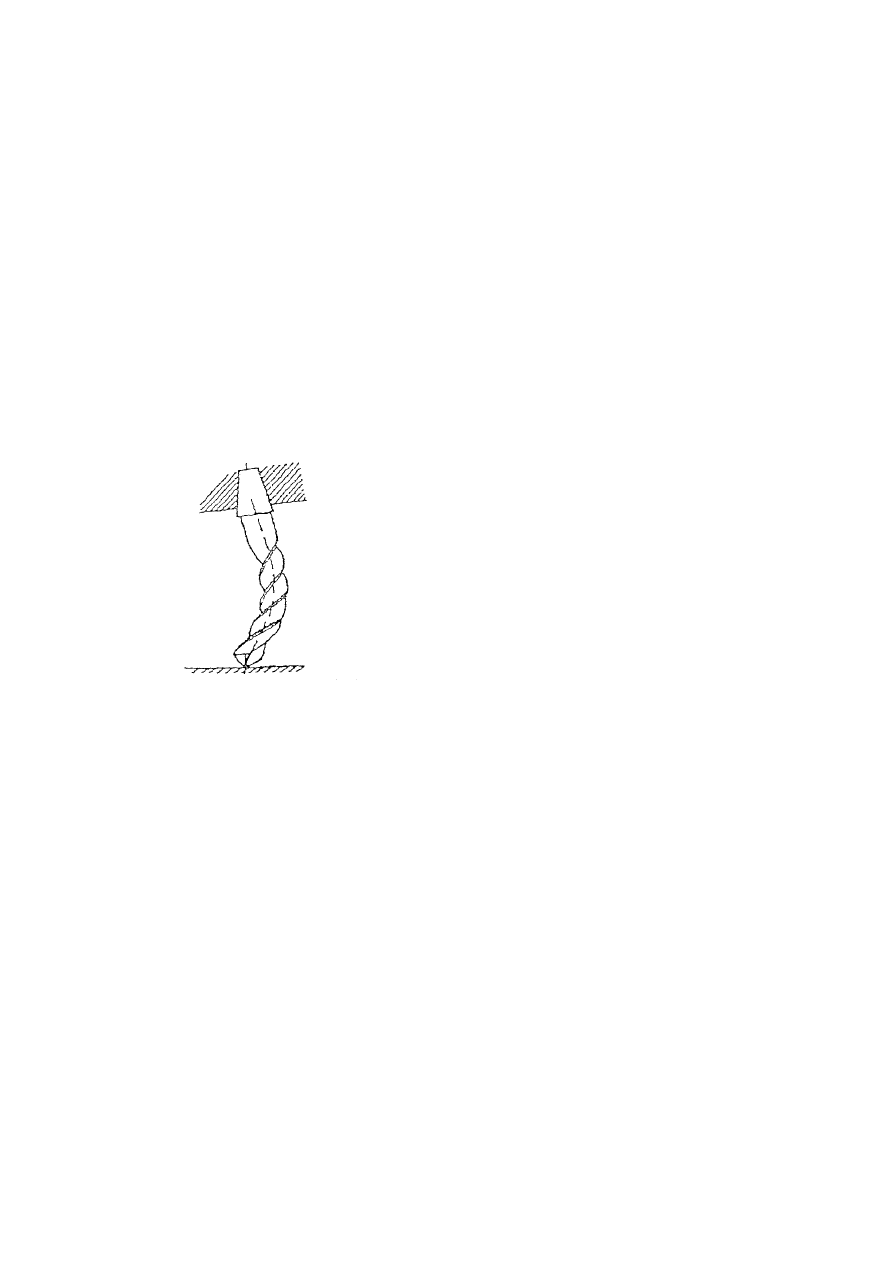

Wiertło jest jednym z najbardziej obciążonych narzędzi skrawających. Pracuje w

bardzo trudnych warunkach. Zasadniczym zadaniem wiertła jest zamiana materiału

obrabianego na wióry, w całej objętości walca o średnicy odpowiadającej średnicy

nominalnej wiertła. Z wytrzymałościowego punktu widzenia, przekrój wiertła jest

ograniczony średnicą obrabianego otworu i zmniejszony jest o rowki wiórowe. Wiertło

posiadające stosunkowo mały przekrój poprzeczny, podczas pracy jest obciążane znaczną siłą

osiową i momentem skręcającym. Rys. 2. obrazuje odkształcenie wiertła podczas pracy. Wraz

ze zwiększeniem głębokości wiercenia zwiększają się trudności z odprowadzaniem wiórów

oraz pogarszają się możliwości doprowadzenia cieczy obróbkowej do strefy skrawania. Tak

trudne warunki pracy wiertła obniżają jakość obróbki i kwalifikują wiercenie do grupy

obróbek zgrubnych.

Rys. 2. Obrazowe przedstawienie rzeczywistej pracy wiertła

2.3. Czynniki wpływające na opór skrawania przy wierceniu

Na opór skrawania przy wierceniu składają się:

a) opory powstające na krawędziach skrawających,

b) opory powstające na ścinie,

c) opory powstające na łysince wiertła.

Opory na krawędziach skrawających oraz na ścinie są to opory odkształceń plastycznych

materiału skrawanego przetwarzanego na wiór oraz opory tarcia narzędzia o materiał

obrabiany. Opór powstający na łysince jest głównie oporem tarcia o powierzchnię obrobioną.

Przyjmuje się w badaniach, że przy symetrycznym obciążeniu wiertła opór skrawania

rozkłada się na dwie składowe, umiejscowione na krawędziach skrawających w odległości

0,5 r od osi wiertła.

-4-

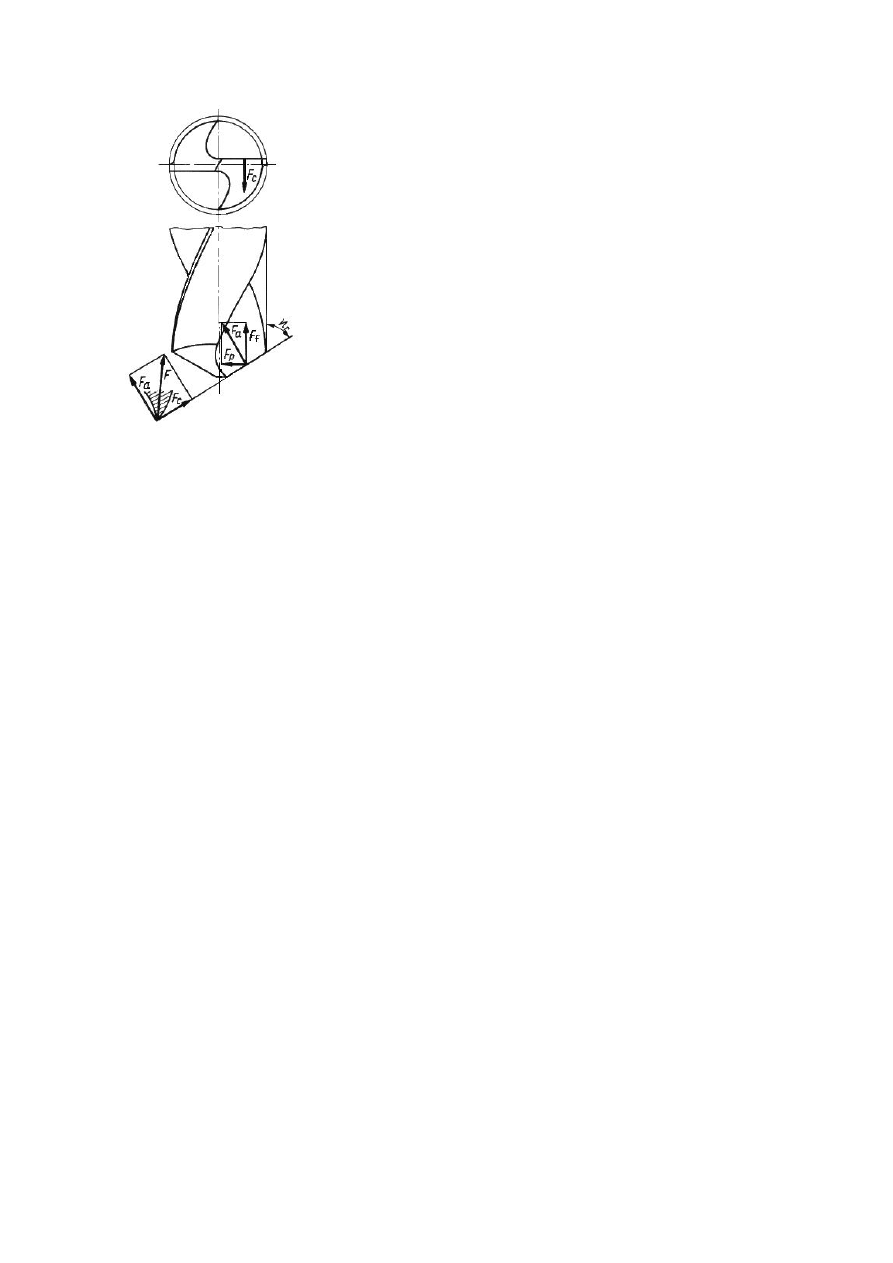

Rys. 3. Składowe siły skrawania

Wypadkowa F sił skrawania działających na ostrze wiertła może być rozłożona na

dwie składowe (rys.3): poziomą F

c

i prostopadłą do krawędzi skrawającej w płaszczyźnie

pionowej F

a

. Składowa F

a

może być rozłożona na dwie składowe F

f

i F

p

. Otrzymamy więc

trzy składowe: F

f

,F

p

i F

c

wypadkowej siły skrawania F.

Siła skrawania F

c

jest to siła oporu materiału przeciwdziałająca obracaniu się wiertła

dookoła swej osi. Siła ta daje moment skrawania. Siła F

f

jest to siła oporu materiału

przeciwdziałająca wgłębianiu się weń wiertła. Działa ona wzdłuż osi wiertła. Jeżeli wartość

siły dla jednego ostrza wynosi F

f

to dla obu ostrzy wyniesie 2F

f

. Sile promieniowej F

p

działającej na jedną krawędź odpowiada równa co do wartości, ale odwrotnie zwrócona siła

F

p

działająca na drugą krawędź. Siły te równoważą się.

Na opór skrawania, a w szczególności na moment skrawania i siłę osiową podczas wiercenia

największy wpływ mają czynniki:

- Wpływ własności materiału obrabianego:

Największy wpływ na wartość momentu skrawania i siły osiowej wywierają

wytrzymałość na rozciąganie i twardość obrabianego materiału. Wpływ ten uwzględnia się

stosując odpowiednie współczynniki poprawkowe. Wpływ głębokości skrawania i posuwu.

Zwiększenie średnicy wiertła oraz zwiększenie posuwu powoduje wzrost przekroju warstwy

skrawanej, a tym samym wzrost siły osiowej i momentu. Wzrost momentu jest większy niż

siły osiowej, ponieważ ze zmianą średnicy wiertła zmienia się również ramię pary sił F

c

.

- Wpływ długości poprzecznej krawędzi skrawającej (ścinu):

Na poprzecznej krawędzi skrawającej (ścinie) kąt natarcia jest ujemny i wynosi do -

60°. Wskutek tego poprzeczna krawędź skrawająca (ścin) nie skrawa, lecz skrobie, a w części

środkowej gniecie materiał obrabiany, ponieważ prędkość skrawania maleje do zera.

Powoduje to znaczny wzrost siły skrawania.

- Wpływ kąta wierzchołkowego 2χ

r

:

Przy wierceniu, podobnie jak przy toczeniu, wartość kąta χ

r

wpływa na wartości

składowych F

c

oraz F

f

. Przy zmniejszaniu kąta wierzchołkowego 2 χ

r

siła osiowa maleje,

a moment wzrasta.

- Wpływ kąta λ

s

pochylenia linii śrubowej rowków wiórowych:

Przy rozpatrywaniu parametrów geometrycznych części roboczej wiertła została

ustalona zależność między kątem natarcia a kątem λ

s

pochylenia linii śrubowej rowków

wiórowych. Wzrost kąta λ

s

powoduje wzrost kąta natarcia i odwrotnie. Większe wartości kąta

-5-

natarcia ułatwiają proces przekształcenia warstwy skrawanej w wiór. Wzrost kąta λ

s

powoduje

zmniejszenie siły osiowej i momentu skrawania.

- Wpływ cieczy chłodząco – smarującej:

Jak wykazały badania, największy wpływ na zmniejszenie momentu i siły osiowej

mają ciecze odznaczające się dobrymi własnościami smarowymi. Użycie olejów mineralnych

aktywowanych związkami siarki powoduje zmniejszenie siły osiowej oraz momentu o 30

÷35%.

W czasie pracy wiertła zużyciu ulegają:

- powierzchnia przyłożenia:

W przypadku, gdy zużyciu ulega powierzchnia przyłożenia, obserwuje się wzrost momentu

skrawania i siły osiowej o ok. 10÷15%.

- naroża i łysinki skrawające:

Gdy dominuje zużycie naroży lub łysinek prowadzących, występuje również wzrost momentu

skrawania

- ścin:

Gdy zużywa się tylko ścin, wzrasta siła osiowa.

2.4. Metodyka pomiaru oporów cząstkowych przy wierceniu

Doświadczalnymi wierceniami zgodnie z rys. 4. można określić, jaki procent siły osiowej

P i momentu obrotowego M pochodzi od krawędzi skrawających, ścina oraz od łysinek.

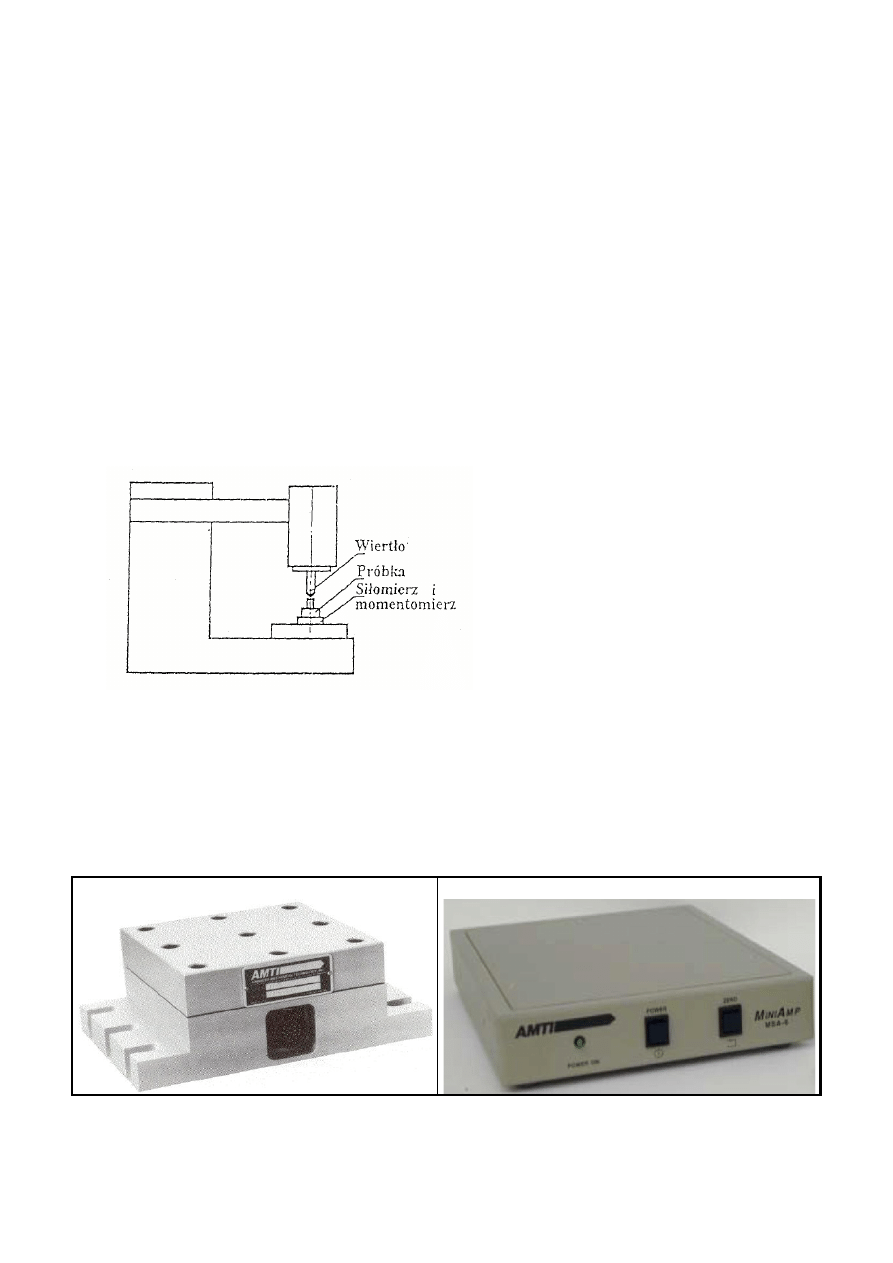

Rys.4. Próbka do pomiaru oporów cząstkowych

Na odcinku L1 – opory skrawania pochodzące tylko od głównych krawędzi skrawających,

Na odcinku L2 - opory skrawania pochodzące od głównych krawędzi skrawających oraz

opory pochodzące od łysinek,

Na odcinku L3 – suma oporów skrawania pochodzących od głównych krawędzi

skrawających, łysinek i ścina.

Doświadczalnie stwierdzono, że dla wierteł o średnicach 12÷36 mm i głębokościach

skrawania nie przekraczających 2,5 d oraz wartościach posuwu 0,2÷0,4 mm/obr, udział

poszczególnych oporów cząstkowych przy wierceniu jest zbliżony do wartości

przedstawionych poniżej:

-6-

≈

≈

≈

%

41

%

9

%

50

sc

Ł

P

P

P

χ

całkowitej siły osiowej P

≈

≈

≈

%

8

%

12

%

80

sc

Ł

M

M

M

χ

całkowitego momentu obrotowego M

Gdzie indeksy w oznaczeniach:

χ - opory pochodzące od głównych krawędzi skrawających,

Ł – opory od łysinek,

sc – opory od ścina.

3. Schemat stanowiska

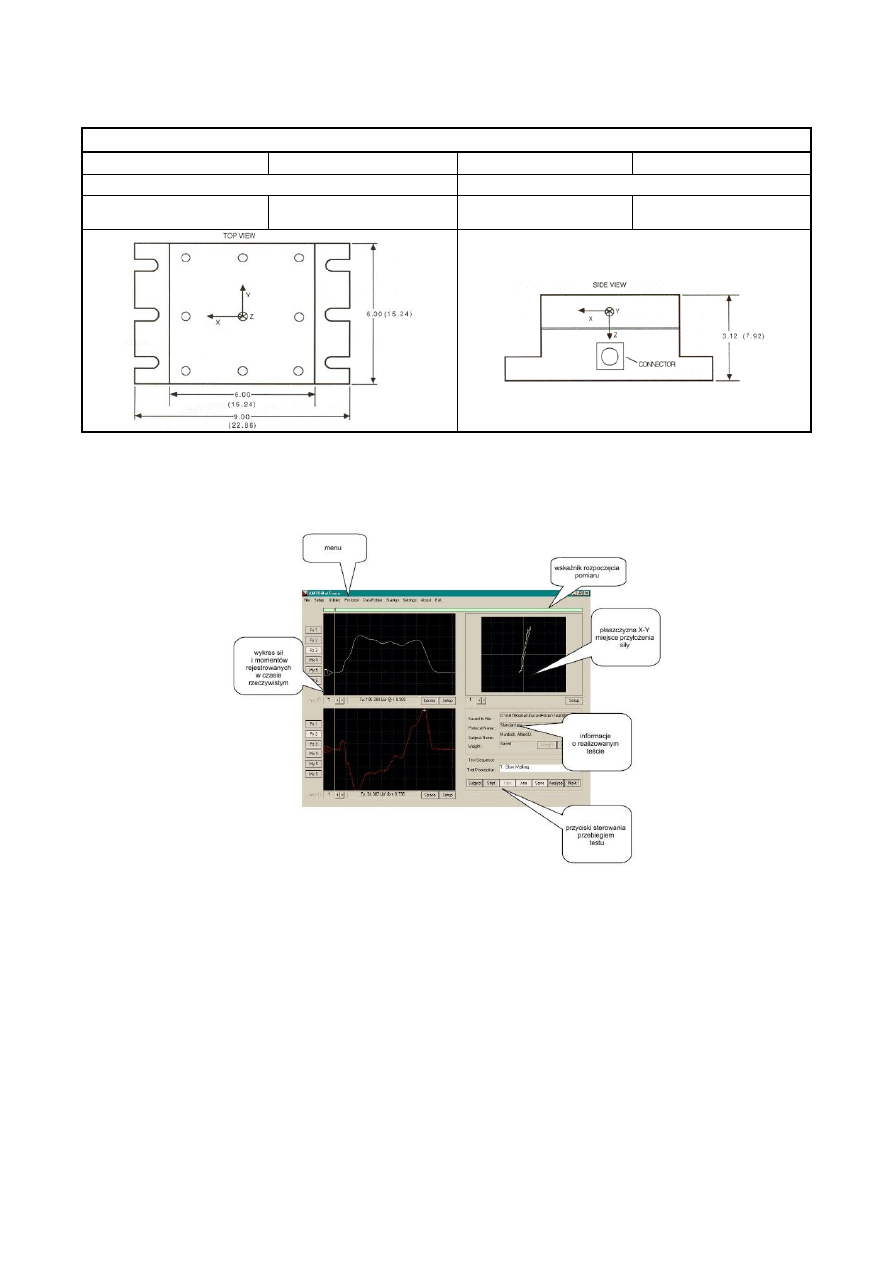

Rys. 5. Schemat stanowiska

3.1 Aparatura pomiarowa.

Do pomiaru oporów skrawania wykorzystane zostanie stanowisko dydaktyczne

z platformą pomiarową AMTI MC6. Układ wyposażony jest w zespół przetworników

o wysokiej sztywności, dokładności oraz znikomym wzajemnym oddziaływaniu, zamknięty

w olejoszczelnej i wodoszczelnej obudowie. Platforma pomiarowa umożliwia pomiar

z sześciu wyjść odpowiadających siłom Fx, Fy, Fz oraz momentom Mx, My i Mz.

a)

b)

Rys.6. Platforma pomiarowa AMTI MC6-6-4000 i wzmacniacz pomiarowy MiniAmp MSA-6

-7-

Specyfikacja AMTI MC6-6-4000 (wymiary w calach, w nawiasach podano wymiary w mm)

Fz

Fx, Fy

Mz

Mx, My

[N]

[Nm]

18 000

9 000

680

1 360

Sygnały pomiarowe z platformy są wzmacniane przez układ wzmacniacza wielokanałowego MSA-6,

a następnie przetwarzane przez program komputerowy AMTI NetForce 2.2.

Rys.7. Okno programu

AMTI NetForce 2.2

.

-8-

Rys.8. Okno wykresu wybranego kanału pomiarowego.

Rys.9. Ustawienia skali pionowej oraz koloru linii wykresu.

4. Przebieg ćwiczenia

A) Ustalić z prowadzącym wariant realizacji ćwiczenia w/g tabeli wariantowości 6.1

podanej poniżej.

B) Obliczyć prędkość obrotową wrzeciona wiertarki dla danej średnicy wiertła:

C) Założyć wiertło o średnicy d = 15 mm, we wrzeciono wiertarki.

D) Zamocować odpowiednią próbkę w uchwyt trzyszczękowy na platformie pomiarowej.

E) Ustawić wyliczone obroty wrzeciona i zadaną wartość posuwu.

Po ustaleniu technologicznych warunków testu, zamocowaniu przedmiotu obrabianego i

narzędzia, przystępujemy do uruchomienia sekwencji pomiarowej w programie NetForce:

a) Zerowanie układu pomiarowego przeprowadza się na nieobciążonej platformie

pomiarowej wybierając z menu górnego pozycję Startup > Hardware Zero.

F) Uruchomić akwizycję danych w programie NetForce, następnie uruchomić wiertarkę i

wiercić próbkę.

b) Z panelu przycisków sterowania testem uruchamiamy Start i rozpoczynamy pomiary

ładując opcjonalnie protokół pomiarowy (dotyczy najczęściej pomiarów

min]

/

[

1000

m

n

d

v

⋅

⋅

=

π

-9-

biomechanicznych).

c) Następnie uruchamiamy proces tarowania wybierając przycisk Tare.

d) Na tym etapie możliwe jest wykorzystanie platformy jako wagi, po wyborze przycisku

Weigh w obszarze informacji o realizowanym teście (opcja niewykorzystywana w czasie

realizacji bieżącego ćwiczenia).

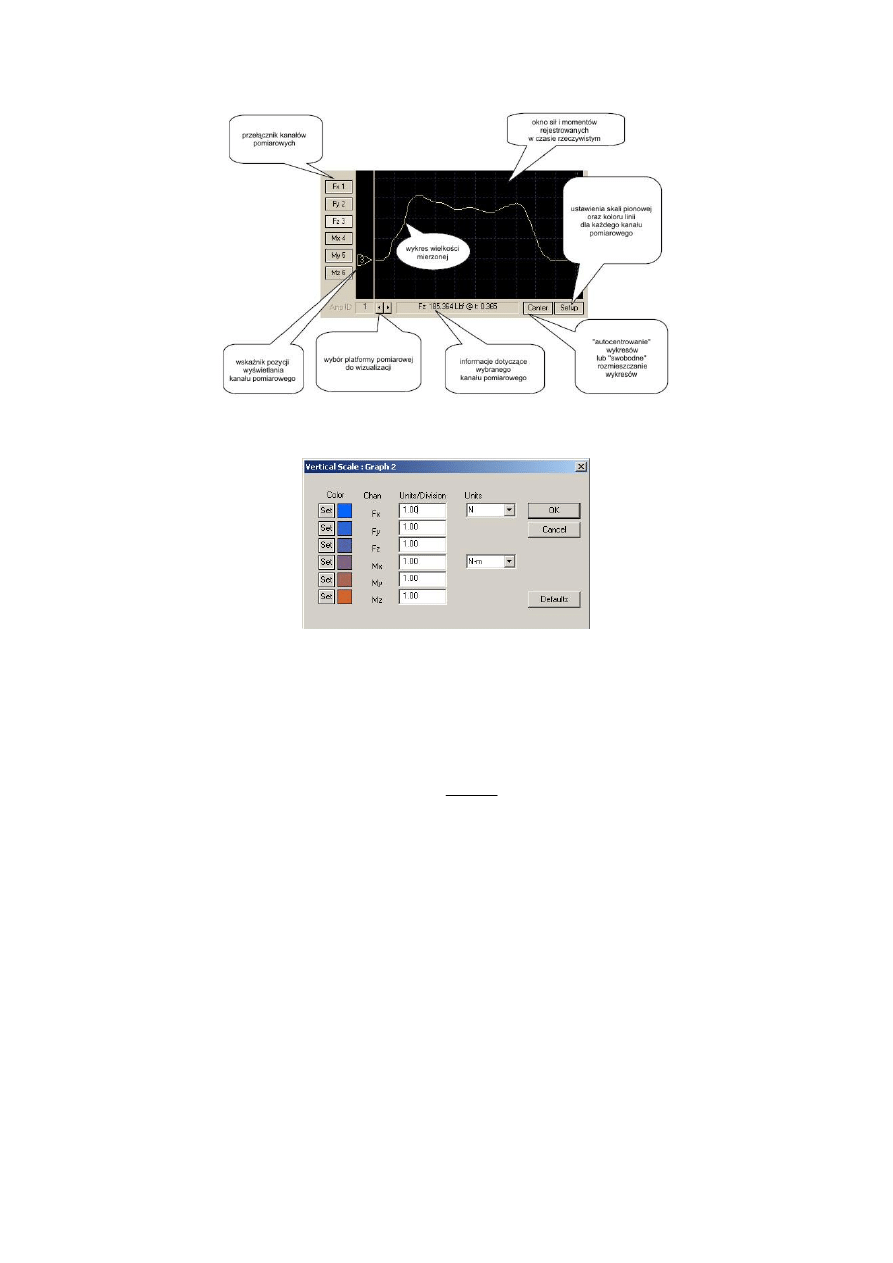

e) Jeśli wykresy mierzonych wielkości nie mieszczą się w oknie wykresu (rys. 7.) lub

zmiany wielkości są mało widoczne należy skorygować skale pionowe dla

poszczególnych kanałów pomiarowych. W tym celu wybieramy przycisk Setup (rys. 7.), a

następnie ustalamy Units / Jednostki jako N lub Nm oraz wpisujemy ile jednostek (N lub

Nm) ma przypadać na działkę skali pionowej okna wykresu Units/Division (rys. 8.) –

zatwierdzamy przyciskiem OK.

f) Zatrzymanie akwizycji sygnałów pomiarowych następuje po wciśnięciu uaktywnionego

w pp. b). przycisku Stop.

Po zatrzymaniu akwizycji, zarejestrowany wykres może być dalej analizowany off-line, można

określić wartości sił i momentów w określonych fazach wiercenia L1, L2, i L3.

g) Prawym klawiszem myszy wskazać wykres do szczegółowej analizy klikając na nim,

następnie przesuwając myszką w prawo obserwować wartości wyświetlane w polu

informacji o wybranym kanale pomiarowym rys. 7, wybrane pozycje należy zanotować

jako wartości mierzone.

Np. po wyborze kanału Fz 3 zapis Fz: 1352 N @ t: 0.365 należy rozumieć jako siła

pionowa Fz = 1352 N, czas od uruchomienia akwizycji danych t = 0.365 s.

Ćwiczenie może być realizowane jako jedno lub dwuetapowe.

- ETAP 1 - pomiar oporów cząstkowych wiercenia.

- ETAP 2 - pomiar oporów wiercenia w funkcji posuwu.

W przypadku realizacji obu etapów, dla zadanych wg tabeli 6.1 wartości posuwów, czynności z

p. F) i pp. b) – g) należy powtórzyć dla każdego posuwu.

5. Opracowanie wyników

a) Uzyskane wyniki pomiarów wpisać do arkusza pomiarowego.

b) Na podstawie uzyskanych wyników (etap 1) wykonać wykresy procentowego udziału sił

P

χ

, P

Ł

, P

sc

i M

χ

, M

Ł

, M

sc

dla parametrów obróbki podanych przez prowadzącego.

Wykresy wykonać na papierze milimetrowym formatu A4, bądź za pomocą dowolnego

programu komputerowego (np. Excel). W etapie 2 wykreślić wykresy momentu

skrawania i siły osiowej w zależności od wartości posuwu.

c) Opracować wnioski oparte o wyniki badań i przebieg ćwiczenia.

6.Tabela wariantowości oraz arkusz pomiarowy

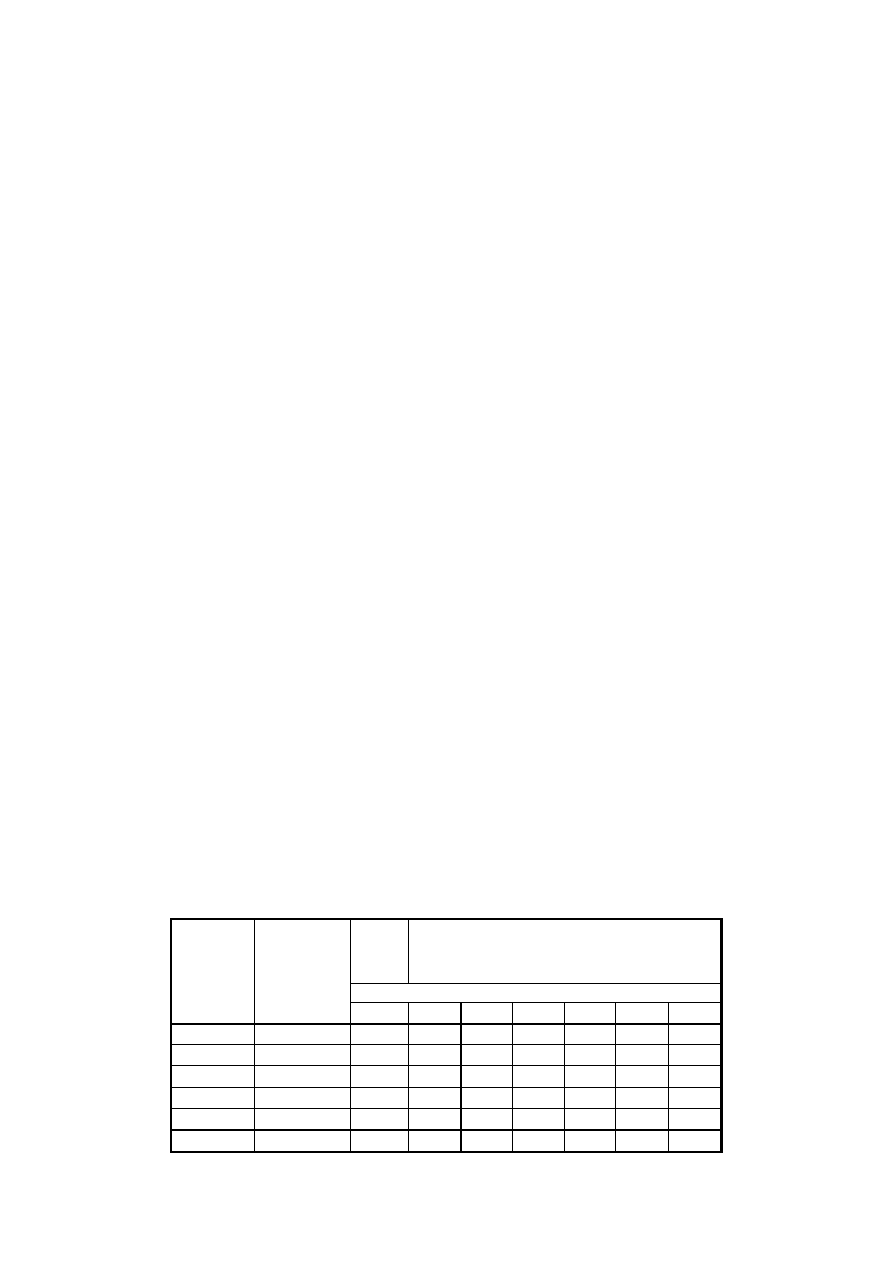

Tabela 6.1. Tabela wariantowości.

Numer

wariantu

Szybkość

skrawania v

[m/min]

ETAP 1

ETAP 2

Wartości posuwu [mm/obr.]

p

p

1

p

2

p

3

p

4

p

5

p

6

1

6

0.10

0.08

0.10

0.125

0.16

0.25

0.32

2

6

0.25

0.10

0.125

0.16

0.25

0.32

0.40

3

9

0.10

0.08

0.1

0.125

0.16

0.25

0.32

4

9

0.10

0.10

0.125

0.16

0.25

0.32

0.40

5

12

0.10

0.08

0.1

0.125

0.16

0.25

0.32

6

12

0.125

0.10

0.125

0.16

0.25

0.32

0.40

-10-

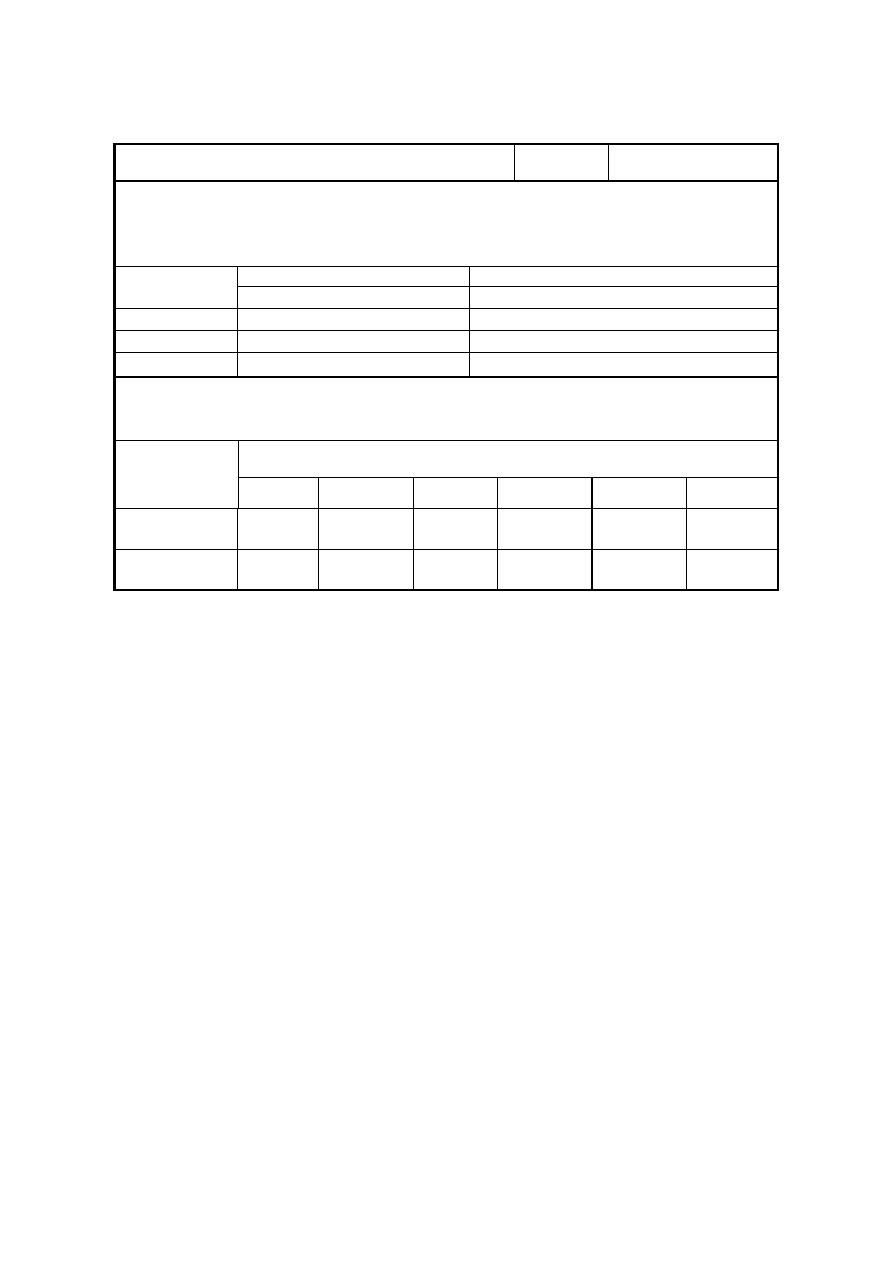

Tabela 6.2. Arkusz pomiarowy.

Temat: Pomiar oporów skrawania przy wierceniu.

Nr wariantu:

……

ETAP I

Warunki skrawania: d = ……… mm,

v = ……… [m/min],

n =……… [obr./min],

p =……… [mm/obr.]

Pz [N]

Mz [Nm]

Odcinek

pomiarowy

Wartość siły osiowej

Wartość momentu skrawania

L1

L2

L3

ETAP II

Warunki skrawania: d = ……… mm, v = ……… [m/min], n = ……… [obr/min]

Posuw [mm/obr.]

p

1

p

2

p

3

p

4

p

5

p

6

Pz [N]

Mz [Nm]

Wiertarka promieniowa WRA-40 HC, wykorzystywana w ćwiczeniu, posiada następujące

nastawy posuwów [mm/obr.]:

0.063, 0.080, 0.100, 0.125, 0.160, 0.250, 0.320, 0400, 0.500, 0.630, 1.000, 1.250, 2.000, 2.500;

oraz prędkości obrotowe wrzeciona [obr./min.]:

20, 028, 40, 56, 80, 112, 160, 224, 315, 450, 630, 900, 1250, 1800, 2500.

5. Literatura

1. Olszak W.: Obróbka skrawaniem - Wyd.2., Warszawa : Wydawnictwa Naukowo-

Techniczne, 2009,

2. Stós J.: Obróbka skrawaniem w praktyce : poradnik inżyniera, konstruktora

i mechanika, Warszawa : Wydaw. Verlag Dashöfer, 2008,

3. Dąbrowski L., Marciniak M., Nowicki B.: Obróbka skrawaniem, ścierna

i erozyjna: laboratorium, Warszawa: Oficyna Wydawnicza Politechniki

Warszawskiej, 2001.

6. BHP

-

Do samodzielnej pracy na obrabiarce może mieć prawo tylko pracownik po

odpowiednim przeszkoleniu,

-

Przed uruchomieniem obrabiarki sprawdzić właściwe ustawienie elementów obsługi.

-

Przed uruchomieniem obrabiarki zamknąć drzwi szaf.

-

Używać odpowiednich osłon lub zabezpieczeń przed wiórami i odpryskami.

-

Obsługujący obrabiarkę powinien nosić ściśle opięte ubranie ochronne.

-

Przed załączeniem obrabiarki należy sprawdzić czy ta czynność nie grozi wypadkiem

innym osobom.

-

Nie zbliżać głowy i rąk do wirujących elementów.

-11-

-

W przypadku nieprawidłowej pracy obrabiarki wyłączyć ją i zameldować

prowadzącemu zajęcia.

-

Mocowanie przedmiotów obrabianych powinno być pewne, aby nie dopuścić do

wyrwania przedmiotu z imadła lub uchwytu pod wpływem sił skrawania.

-

Czyszczenie, regulacje, naprawy i smarowanie obrabiarki przeprowadzić tylko po

wyłączeniu wyłącznika głównego.

-

Utrzymać czystość i porządek wokół obrabiarki.

-

Wszelkiego rodzaju naprawy mechanizmów oraz instalacji elektrycznej mogą być

przeprowadzone tylko przez osoby do tego upoważnione po wyłączeniu dopływu prądu

do obrabiarki.

-

W czasie codziennych czynności konserwacyjnych, ustawiania, regulacji lub napraw

obrabiarki, należy ubezpieczyć siebie i innych znakiem lub tablicą ostrzegawczą "NIE

WŁĄCZAĆ" zawieszoną na włączniku głównym lub jego pobliżu.

Wyszukiwarka

Podobne podstrony:

dodatek do instrukcji opory wiercenia

Opory ruchu

59 MT 05 Wiercenie szkla

wiercenie, studia polsl MTA I, maszynoznastwo

Wykonywanie otworow, Technologie wytwarzania, Obróbka skrawaniem, Wiercenie

badanie i naliza wiercenia

Metody wiercenia

Ogranicznik głębokości wiercenia

F9 opory ruchu zredukowane

9. Opory ruchu, Fizyka - Lekcje

Wiercenie i urządzenia wiertnicze

modele matematyczne opory sedymentacja

wiercenie

Wiercenie

sprawko z wiercenia, Polibuda (MiBM), Semestr III, III semestr, Skowron, III semestr, obróbka skrawa

więcej podobnych podstron