Strona 1 z 16

OPRACOWANIE 12 PYTAŃ Z NANOMATERIAŁÓW

METALICZNYCH – NANOTECHNOLOGIA SEM. 2008/2009

Autorzy:

Ewa Nawrocka

Magdalena Lewicka

Katarzyna Kwiatkowska

Krzysztof Półtorak

1. Wymienić i omówić defekty budowy metali (punktowe, liniowe, złożone)

Najogólniej wady te ze względu na ich cechy geometryczne można podzielić na :

Punktowe

Liniowe

Powierzchniowe

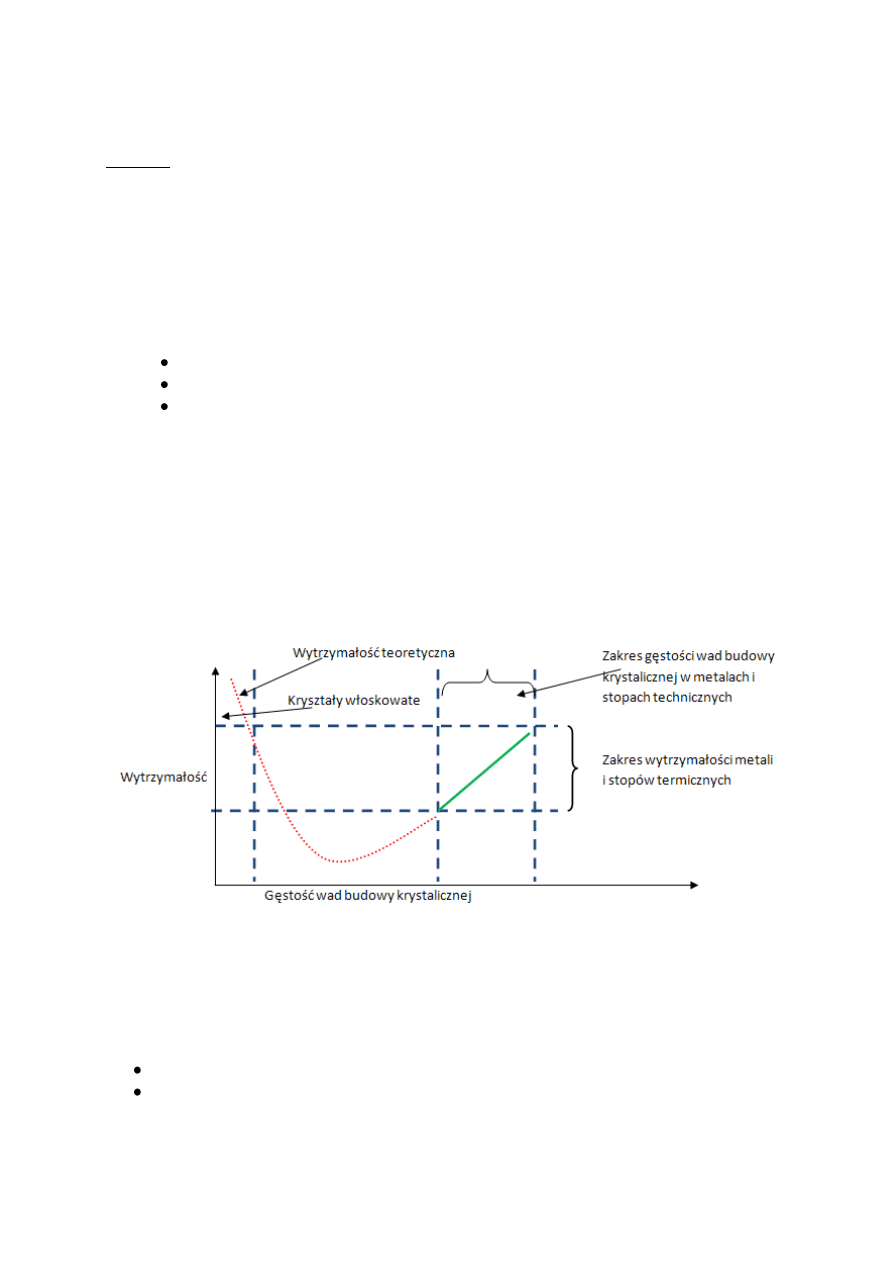

Wpływ wad budowy na własności: Wady budowy krystalicznej w istotny sposób wpływają

na własności wytrzymałościowe i plastyczne metali. Obliczenia teoretyczne wykazują, że

najlepszymi właściwościami wytrzymałościowymi powinny cechować się metale o idealnej

budowie krystalicznej. Potwierdza to fakt, że bardzo duże własności uzyskują kryształy

włoskowate (monokryształy o jednej dyslokacji śrubowej). Praktyczna metoda umacniania

metali polega na znacznym zwiększaniu gęstości wad budowy krystalicznej, co można

osiągnąć przez stosowanie:

stopów metalu o strukturze polikrystalicznej w wyniku rozdrobnienia ziaren, wydzielania faz

o dużej dyspersji a także przez zgniot w skutek odkształcenia plastycznego na zimno.

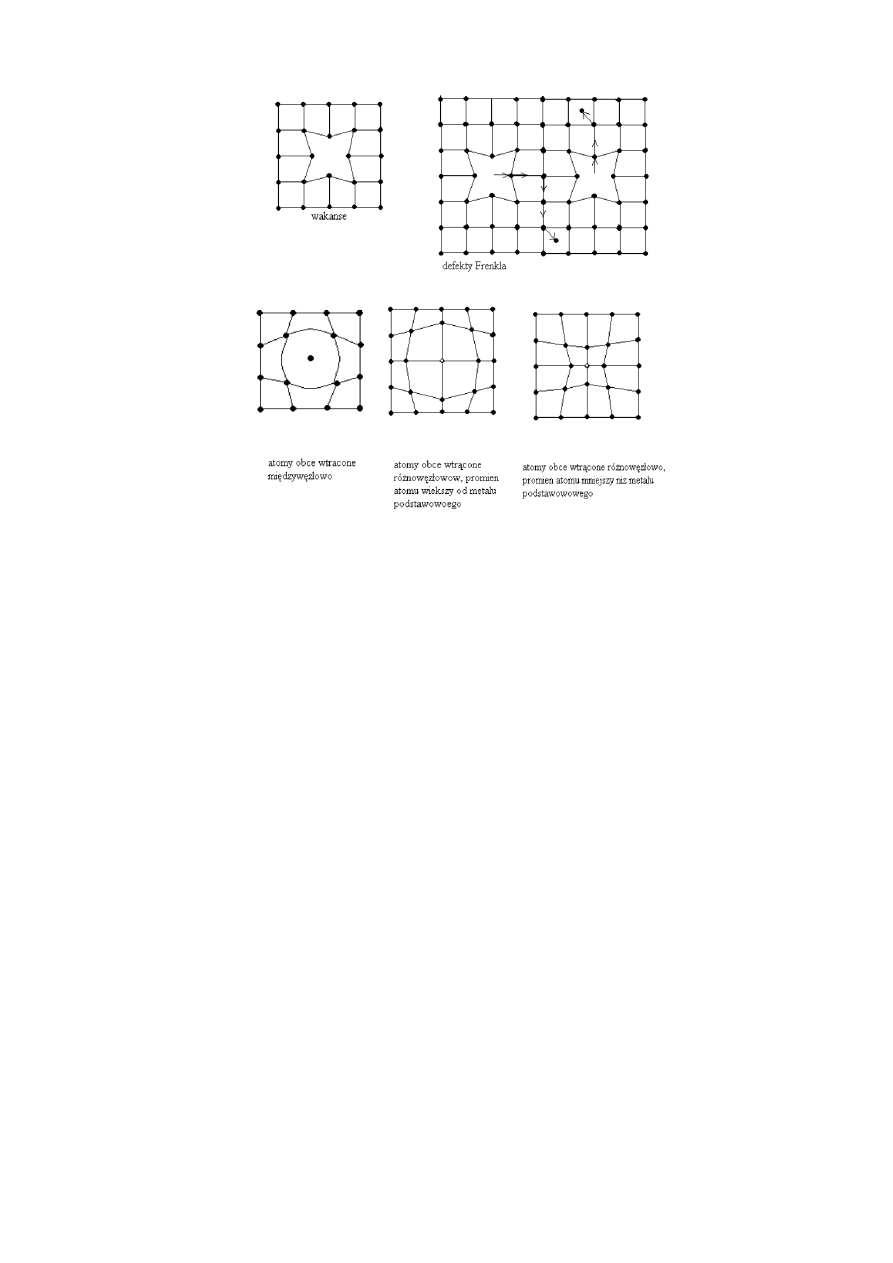

WADY PUNKTOWE BUDOWY KRYSTALICZNEJ

WAKANSE I ATOMY MIĘDZYWĘZŁOWE

Do wad punktowych cechujących się niewielkimi wymiarami we wszystkich kierunkach

należą

Wakanse (wolne węzły ) w sieci krystalicznej

Atomy międzywęzłowe (które zajęły pozycje w lukach opuszczających węzły sieci na

skutek drgań cieplnych)

Strona 2 z 16

Obecność wakansów i atomów międzywęzłowych powoduje wokół nich lokalne

odkształcenia sieci przestrzennej zwane odpowiednio kontrakcją lub ekspansją.

Mechanizm tworzenia wad punktowych

Liczba wad punktowych budowy krystalicznej jest funkcją temperatury. Wyróżnia się dwa

mechanizmy:

Defekt Schottky`ego- przemieszczanie się atomu w miejsce sąsiadującego wakansu w

wyniku czego powstaje wakans w innym miejscu sieci

Defekt Frenkla- mechanizm polegający na jednoczesnym utworzeniu wakansu i atomu

międzywęzłowego i polega na przemieszczaniu się rdzenia atomowego z pozycji węzłowej do

przestrzeni międzywęzłowej

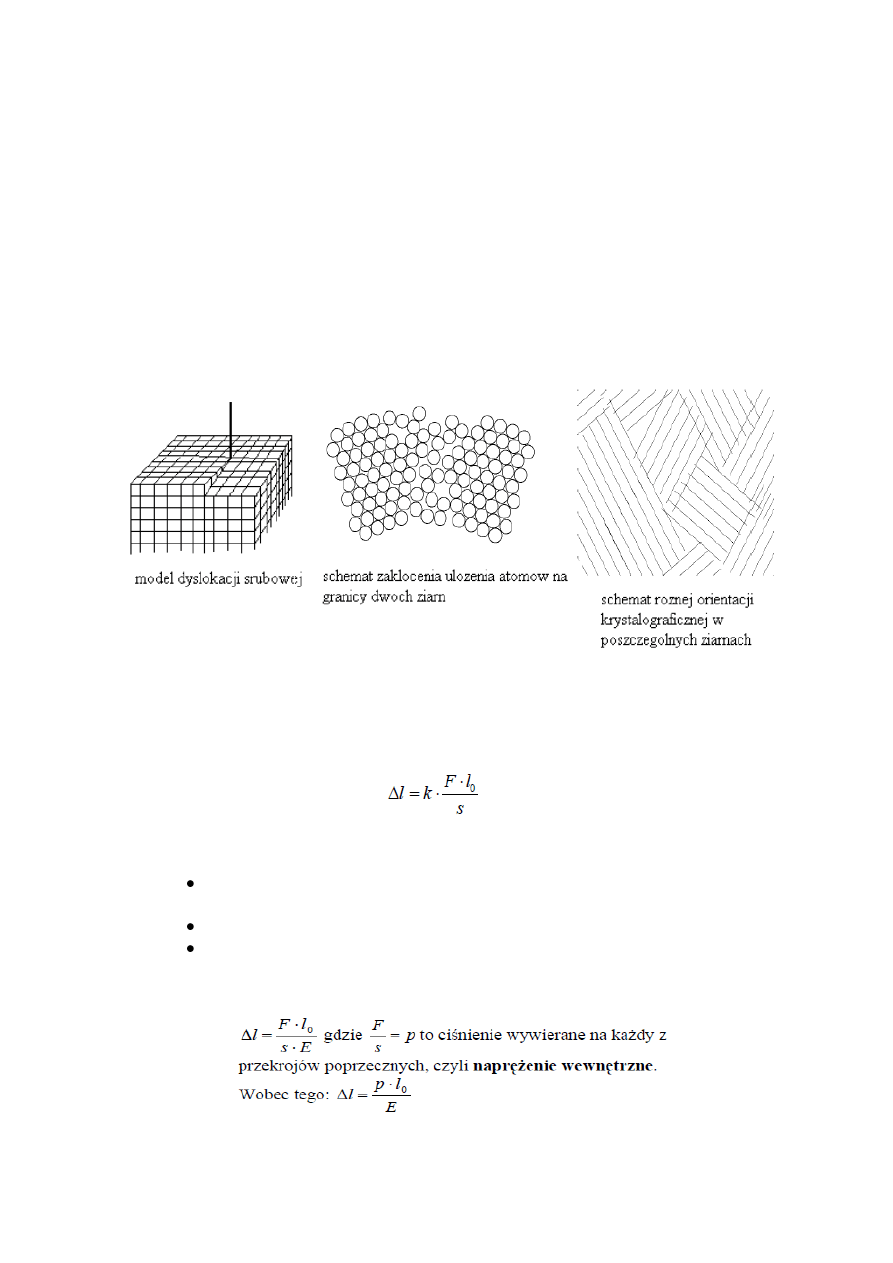

LINJOWE WADY BUDOWY-DYSLOKACJE

a) Dyslokacja krawędziowa

b) Dyslokacja śrubowa

c) Dyslokacje mieszane

a) Powstanie dyslokacji krawędziowej –pod wpływem przyłożonego naprężenia

następuje w krysztale poślizg obejmujący nie całą płaszczyznę ale tylko część

określoną. W pozostałej części poślizg nie następuje. [rysunek z wykładów]

Wielkość dyslokacji i wywołane nią odkształcenie charakteryzuje wektor Burgersa.

(obszar zajmowany komórek które uległy deformacji –kierunek prostopadły do

płaszczyzny-zwrot śruby prawoskrętnej). Pod wpływem natężenia defekt się

przesuwa.

b) Defekt liniowy struktury krystalicznej spowodowany przemieszczeniem części

kryształu wokół osi zwanej linią dyslokacji śrubowej. Wektor Brugersa dyslokacji

śrubowej jest równoległy do jej linii. Wokół dyslokacji śrubowej występuje jedynie

postaciowe odkształcenie sieci krystalicznej. Dyslokacje te mogą byś prawo i lewo-

skrętne [rysunek z wykładu]

Strona 3 z 16

c) Dyslokacje o dowolnej orientacji wektora Burgersa wzglądem linii dyslokacji. Można

je traktować jak nałożenie się na siebie dyslokacji krawędziowej i śrubowej.

BŁĘDY UŁOŻENIA

W metalach o sieci A1 płaszczyzny gęstego ułożenia atomów są usytuowane w kolejności

ABCABC kolejne płaszczyzny ABC spoczywają na sobie przesunięte względem siebie.

Kolejność ułożenia tych płaszczyzn może lokalnie ulec zaburzeniu w wyniku którego nastąpi

sekwencja ABAB lub ACAC charakterystyczne dla metali sieci A3.

DEFEKTY ZŁOŻONE

a) Granice dużego kąta (kilkanaście-kilkadziesiąt)-zaburzenia na granicy ziaren

b) Granice małego kąta-granice bloków mozaikowych

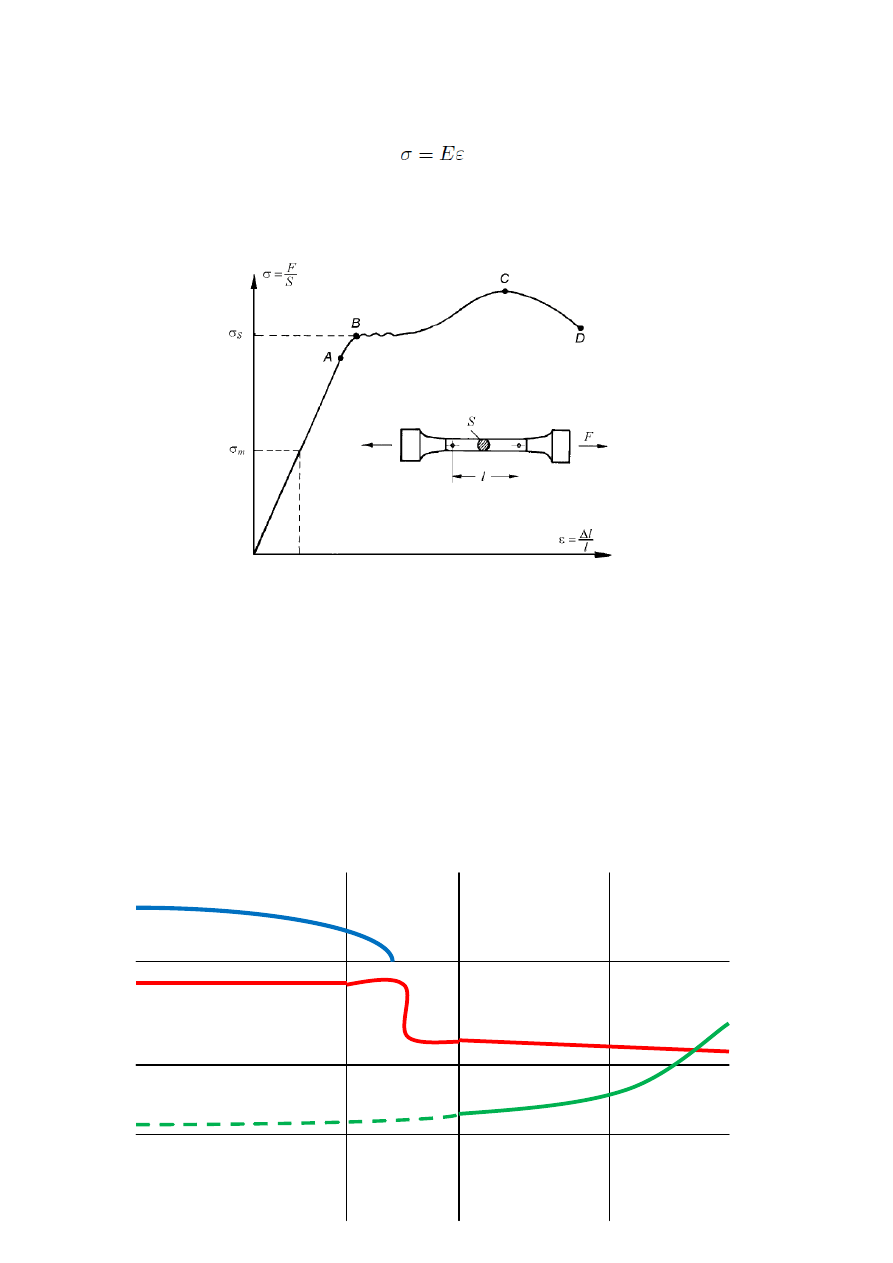

2. Prawo Hoocka, na wykresie naprężenie-odkształcenie omówić jednoosiową

deformację.

Reakcją ciał stałych sprężystych na działającą siłę rządzi prawo Hooke`a, które mówi,

że:

Wydłużenie bądź skrócenie ciała stałego pod wpływem działającej siły jest:

Wprost proporcjonalne do wartości działającej na ciało siły i długości

początkowej ciała

Odwrotnie proporcjonalne do pola przekroju

Zależne od rodzaju substancji, z której ciało zostało wykonane

K = 1/E ,gdzie E- moduł Younga, wielkość stabelaryzowana zależna od rodzaju materiału

Strona 4 z 16

Prawo Hooke`a dla rozciągania (lub ściskania) może być też zapisane w postaci

funkcji:

Charakteryzuje stan naprężeń i odkształceń w rozciąganej próbce w sposób niezależny

od jej kształtu.

Zależność naprężenie-odkształcenie, typowa dla większości metali.

Wartość modułu Younga określić też można, jako naprężenie, przy którym długość

rozciągania ulega podwojeniu

Na krzywej zależności σ (c) odcinek liniowy kończy się na tzw. granicy proporcjonalności

(punkt A). Po przekroczeniu granicy plastyczności (punkt B) rozpoczyna się nieodwracalne

odkształcenie materiału. Wreszcie po przekroczeniu maksymalnego naprężenia (punkt C)

materiał

ulega

zerwaniu

(punkt

D)

W przypadku materiałów określonych jako kruche przebieg rozciągania jest prostszy-prawo

Hooke`a obowiązuje do określonego naprężenie, po przekroczeniu którego materiał pęka.

3. Rekrystalizacja i jej techniczne znaczenie (kucie podków)

ZDROWIENIE

REKRYSTALIZACJA

PIERWOTNA

ROZROST ZIARN

REKRYSTALIZACJA

WTÓRNA

Strona 5 z 16

Rekrystalizacja jest podstawowym procesem stosowanym do modyfikacji własności

materiałów metalicznych po uprzednim odkształceniu plastycznym. To ostatnie

przeprowadzane jest w celu zmiany kształtu ciała, ale powoduje poważną modyfikację

parametrów fizycznych charakteryzujących materiał.

Rekrystalizacja prowadzi do drastycznej redukcji gęstości defektów, do powstania

regularnych dużych ziaren a także nowej charakterystycznej tekstury krystalograficznej. Istotą

procesu jest pojawienie się zarodków nowych ziaren w obrębie odkształconej osnowy

(materiału po odkształceniu). Zarodki te szybko rozrastają się dając początek nowym ziarnom

i pochłaniają otaczający je odkształcony materiał. Nowe ziarna posiadają te samą strukturę co

stare.

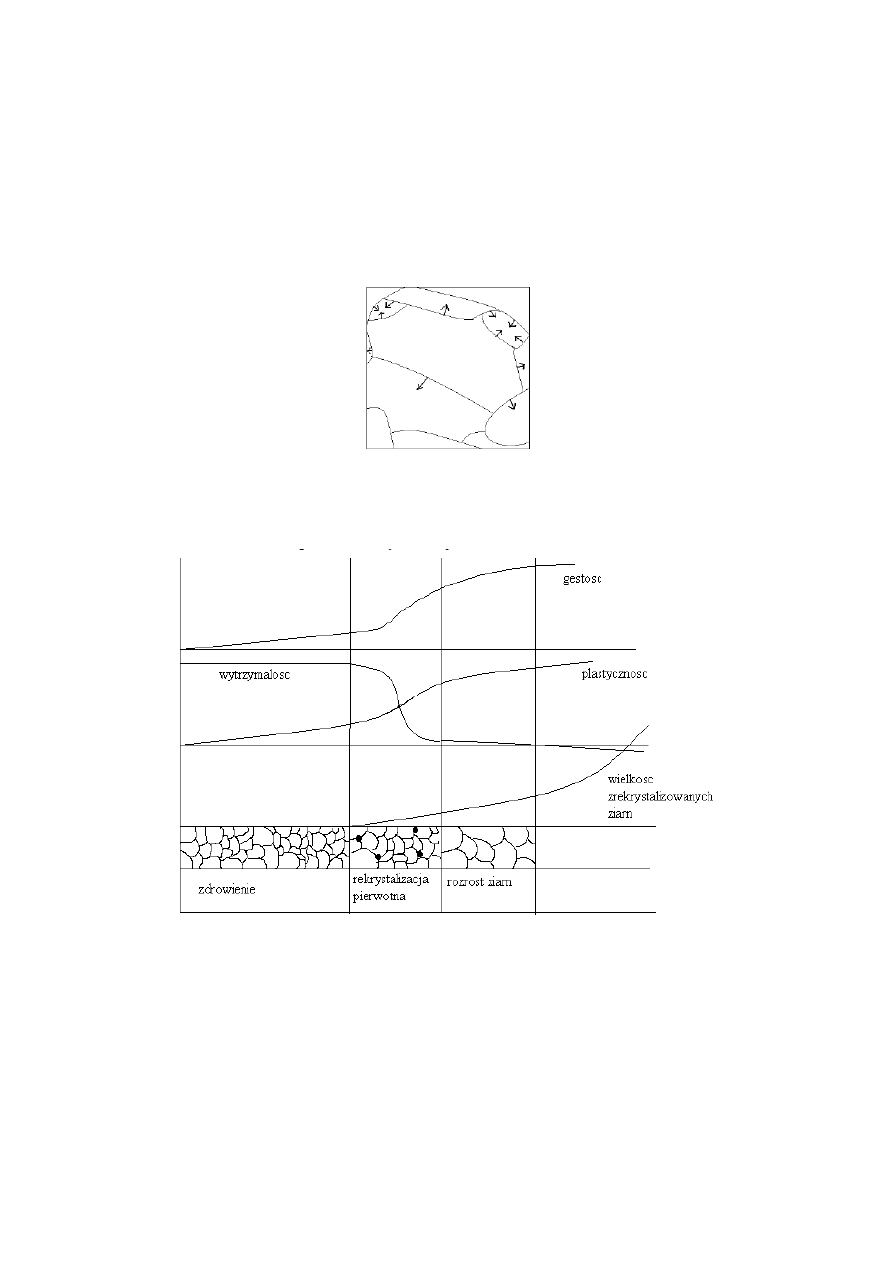

Całość zjawisk zachodzących podczas nagrzewania zgniecionego metalu dzieli się tradycyjnie

na trzy etapy:

a) Zdrowienie i poligonizacja

b) Rekrystalizacja pierwotna

c) Rozrost ziaren

Nie istnieją wyraźne granice pomiędzy poszczególnymi etapami procesu rekrystalizacji,

przemiany zachodzą w sposób ciągły.

a) Zdrowienie- Przy nagrzaniu metalu do niewysokich temperatur zachodzą procesy

związane ze zmniejszeniem gęstości defektów punktowych oraz gęstości dyslokacji

przy zmianie w ich przestrzennym rozmieszczeniu. Procesy te idą w kierunku

zmniejszenia energii wewnętrznej metalu i uzyskaniu stanu bliższego równowagi. W

wyniku zdrowienia właściwości mechaniczne metalu zmieniają się jedynie

nieznacznie; wytrzymałość na rozciąganie i twardość nieco się zmniejszają a

plastyczność wzrasta; znaczniejszym zmianą podlegają właściwości chemiczne i

fizyczne

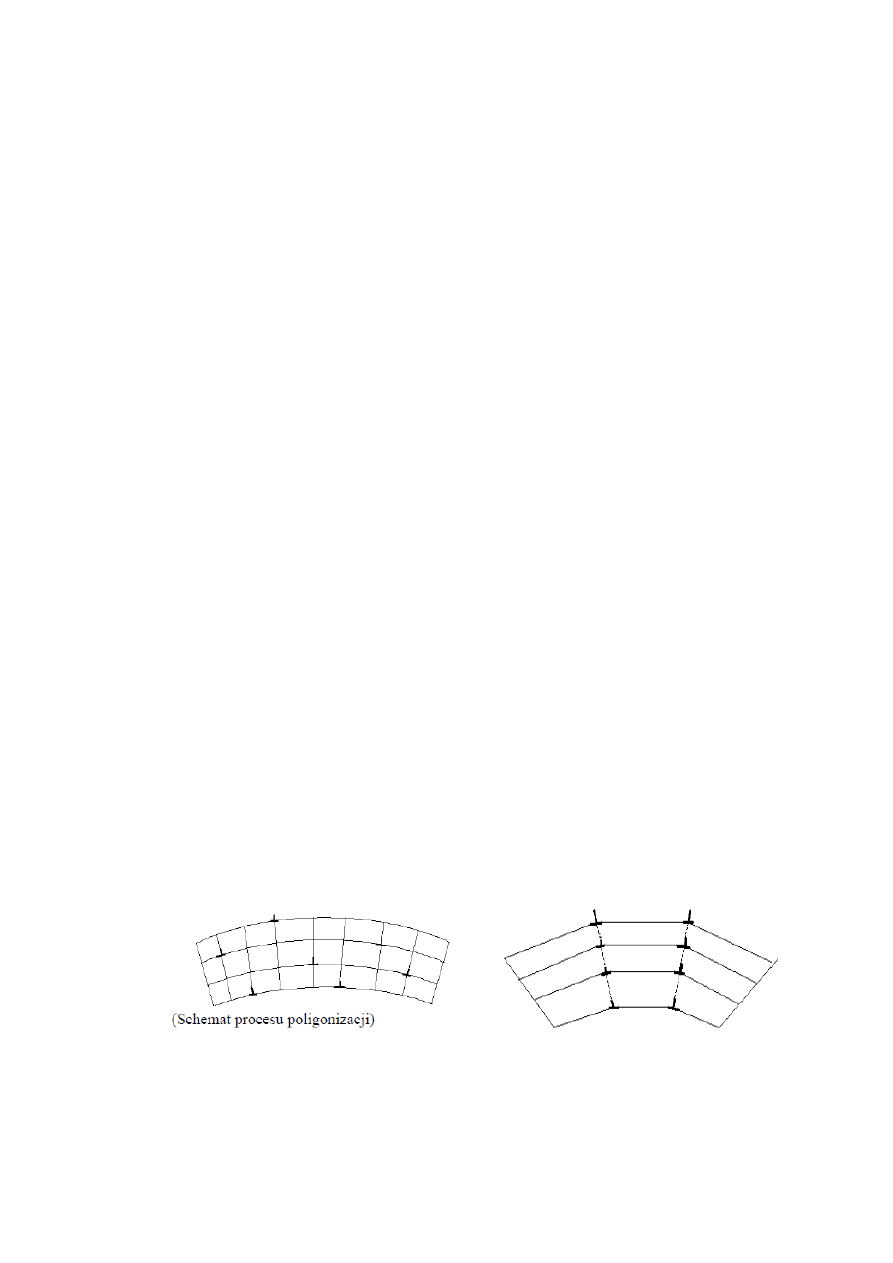

Poligonizacja- w nieco wyższych temperaturach następuje ten proces. Dyslokacje,

które w zgniecionym metalu rozmieszczone są w sposób nieuporządkowany ulegają

spiętrzeniu w ten sposób powstają granice podziaren (bloków) tj. obszarów o

nieznacznie różniącej się orientacji krystalograficznej. Zjawisko to prowadzi do

zmniejszenia energii wewnętrznej metalu.

Jeśli stopień uprzedniego zgniotu nie był wielki, zdrowienie i poligonizacja mogą

wytworzyć strukturę trwałą w nawet dość wysokich temperaturach.

b) Rekrystalizacja pierwotna- Przywrócenie zgniecionemu metalowi prawidłowej

struktury krystalicznej oraz właściwości, które on miał przed przeróbką plastyczną,

następuje po nagrzaniu go powyżej określonej temperatury, zwanej temperaturą

rekrystalizacji. Nagła zmiana twardości określa właśnie temperaturę rekrystalizacji. W

tej temperaturze w miejscu odkształconych ziaren krystalicznych z zaburzoną siecią

przestrzenną powstają nowe ziarna krystaliczne o prawidłowej strukturze sieciowej.

Strona 6 z 16

Kinetyka procesu rekrystalizacji polega, podobnie jak przy innych procesach

krystalizacyjnych, na tworzeniu się zarodków i ich dalszym rozroście.

c) Rozrost ziaren- zrekrystalizowane ziarna rozrastają się; proces ten przebiega

samorzutnie, w skutek naturalnego dążenia układu do zmniejszania zasobu swej

energii wewnętrznej. Duże ziarna rozrastają się kosztem ziaren drobnych, aż do

zupełnego zaniku tych ostatnich- struktura stopów jednofazowych będzie się wówczas

składała niemal w całości z dużych ziaren.

Rozrost ziaren:

d) Rekrystalizacja wtórna -niekiedy w czasie nagrzewania w temperaturach znacznie

przewyższających temperaturę rekrystalizacji , zachodzić może anormalny rozrost

ziaren. Polega ona na szybkim rozroście niektórych ziaren kosztem ziaren drobnych.

Ziarna wtórne w krótkim czasie osiągnąć mogą bardzo duże wymiary.

Ryz. Zmiana właściwości metalu w procesie rekrystalizacji

TEMPERATURA REKRYSTALIZACJI ZALEŻY OD:

-Stopnia deformacji plastycznej (im większy zgniot tym temperatura niższa)

- czystości metalu (im czystszy tym niższa)

- wielkość ziaren (im drobniejsze tym niższa)

-czasu trwania nagrzewania (im dłużej tym niższa)

ZMIANA WŁASNOŚCI PO REKRYSTALIZACJI:

-wytrzymałość mechaniczna , granica plastyczności, twardość, udarność, opór

elektryczny- maleją

-wydłużenie, przewężenie, ciężar właściwy- wzrastają

Strona 7 z 16

TECHNICZNE ZNACZENIE PROCESU REKRYSTALIZACJI

-wytwarzanie rur, blach, prętów, drutów, kształtowników

-usuwanie całkowite lub czesiowe skutków zgniotu

-procesy nadające pożądaną twardość

- otrzymywanie pojedynczych kryształów o dużych wymiarach

4. Hartowanie i metody pomiaru hartowności

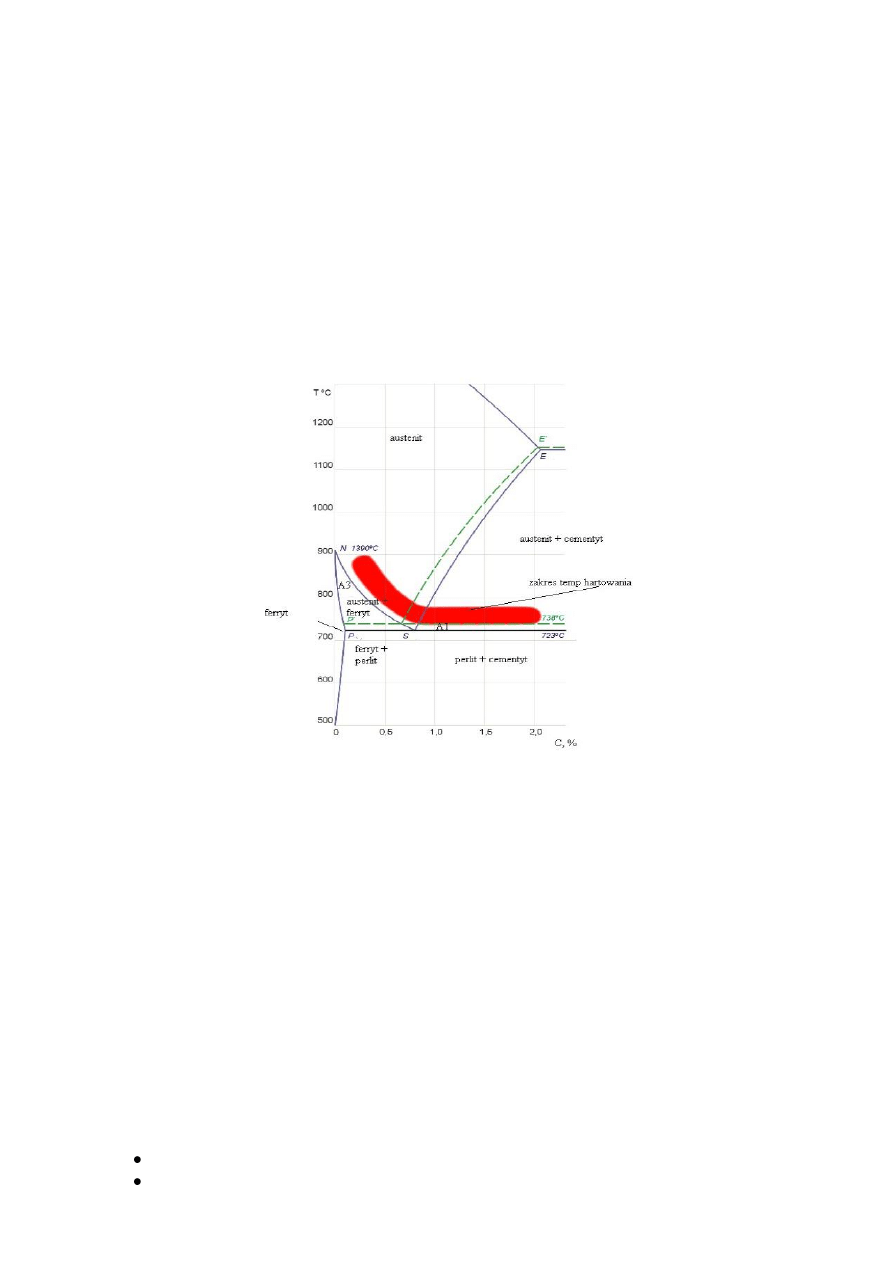

HARTOWANIE- jest to zabieg cieplny polegający na nagrzaniu elementu do temperatury

30-50

o

C powyżej A

C3

-A

C1

wygrzania w tej temperaturze następnym dostatecznie szybkim

oziębieniem, w celu otrzymania struktury martenzytyczniej lub bainitycznej, a przez to

zwiększenia twardości stali.

Na zabieg hartowania składają się więc kolejno po sobie następujące czynności:

1) Nagrzanie stali do stanu austenitycznego i wygrzanie w tej temperaturze

(austenityzowanie)

2) Szybkie chłodzenie (oziębianie)

Wysokość temperatur nagrzania przy hartowaniu zależy od składu chemicznego stali a

zwłaszcza od zawartości węgla. Czas wygrzania przy hartowaniu musi być dostatecznie długi,

aby przemiany fazowe nastąpiły w całym przekroju obrabialnych cieplnie elementów. W

praktyce jest to ok. 30% czasu nagrzewania. Szybkie chłodzenie przy hartowaniu

(oziębienie) ma na celu przechłodzenie austenitu do zakresu przemian temperatur

martenztycznej, w którym to zakresie temperatur austenit ulega przemianie na martenzyt.

Zastosowana szybkość chłodzenia musi być większa od szybkości krytycznej dla danego

gatunku stali. Podstawową zasadą przy doborze ośrodka chłodzącego jest unikanie szybszego

niż to konieczne chłodzenia, gdyż ze wzrostem szybkości chłodzenia powstają większe

naprężenia i wzrasta w związku z tym tendencja do odkształceń i pęknięć.

PARAMETRY HARTOWANIA

Temperatura-zależy od zawartości procentowej węgla

Czas wygrzewania- Tw= tj *g*k gdzie:

Strona 8 z 16

tj - jednostkowy czas wygrzewania

g - grubość przedmiotu

k - współczynnik ułożenia przedmiotu

Atmosfera CO

2

/ CO H

2

O/H

2

(nie zachodzi ani nawęglanie ani utlenianie)

Kąpiel chłodząca-zależy od gatunku stali i wielkości przedmiotu (woda, solanka, olej

[stale stopowe] powietrze [metale niskostopowe])

Dodatki- wszystkie dodatki stopowe (za wyjątkiem kobaltu) zwiększają hartowność

stali [przesunięcie wykresu CTP w prawo]

HARTOWNOŚĆ- nazywamy zdolność stali do tworzenia struktury martenzytycznej podczas

hartowania. Określa się ją na podstawie pomiaru grubości warstwy martenzytycznej na

przekroju hartowanego przedmiotu. Poszczególne gatunki stali hartują się na różną

głębokość. Głębokość zahartowania jest związana bezpośrednio z krytyczną szybkością

chłodzenia, szybkość chłodzenia jest największa na powierzchni hartowanego elementu i

maleje w kierunku rdzenia, osiągając minimum w osi pręta.

WPŁYW CZYNNIKÓW NA HARTOWNOŚĆ-

Wielkość ziaren austenitu – im grubsze ziarno tym większa hartowność

Jednorodność ziarn austenitu- większa jednorodność-większa hartowność

Wtrącenia niemetaliczne (wągliki, azotki) –ich obecność zmniejsza hartowność

Dodatki stopowe –wszystkie za wyjątkiem kobaltu zwiększają hartowność

Intensywność chłodzenia- intensywne chłodzenie poprawia hartowność

METODY BADANIA HARTOWNOŚCI

Badanie hartowności na przełomie- stosowane do węglowych stali narzędziowych o

małej głębokości hartowania. Polega ona na obserwacji przełomu zahartowanej

próbki. Na przełomie takim strefa zahartowana jest matowa, jedwabista i łatwo można

ją odróżnić od niezahartowanego rdzenie, który ma budowę gruboziarnistą i jest

błyszczący. W ten sposób można ustalić grubość warstwy zahartowanej.

Metoda Grossmanna- polega ona na hartowaniu w wodzie lub oleju cylindrycznych

próbek o różnych średnicach. Próbki te następnie przecinano i dokonywano pomiaru

twardości w ich poprzecznym przekroju wzdłuż średnicy.

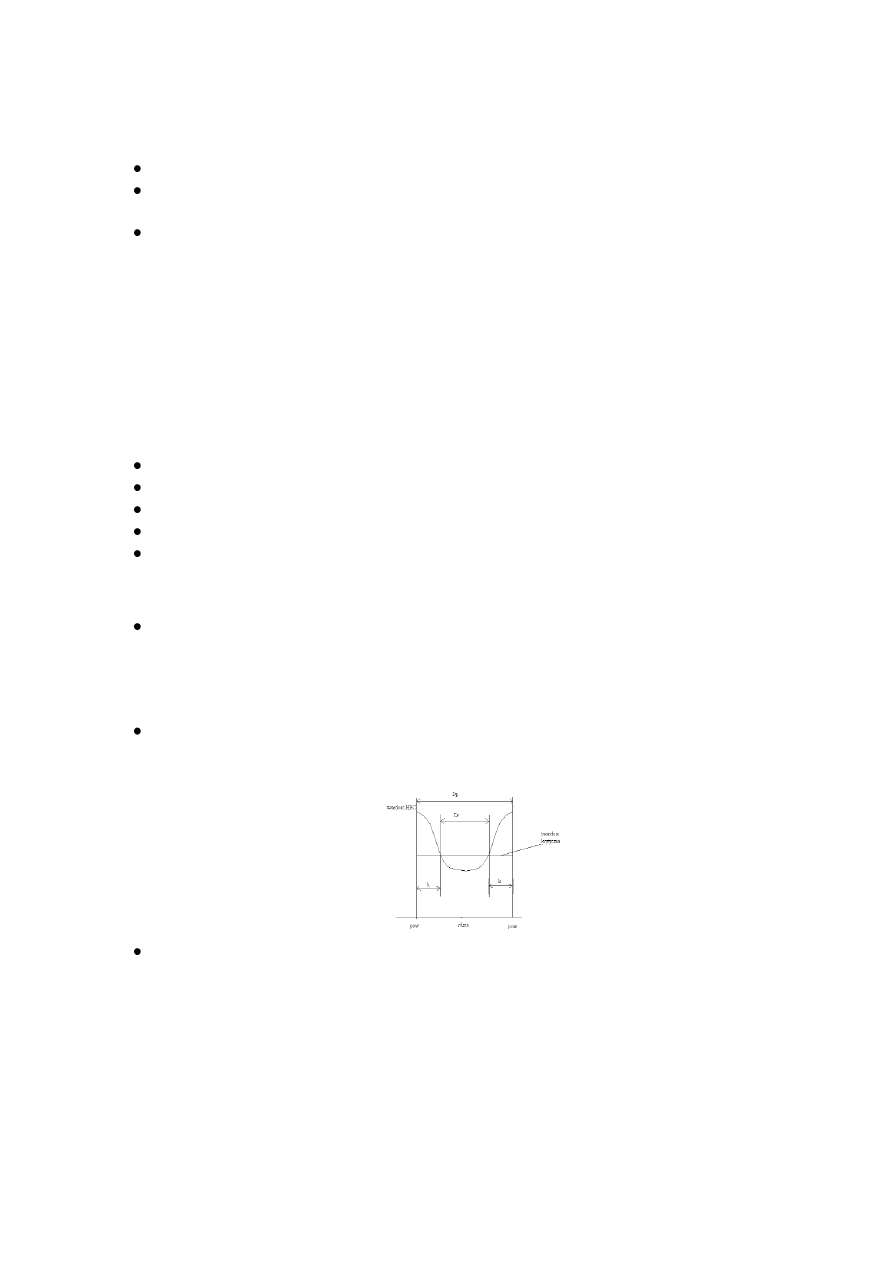

Próba chłodzenia czołowego (Próba Jominy`ego) –najczęściej określanie hartowności

stali konstrukcyjnej. Polega ona na tym, że cylindryczną próbkę, nagrzewa się do

temp. hartowania a następnie chłodzi w specjalnym urządzeniu. Pod bezpośrednim

natryskiem wody pozostaje tylko powierzchnia czołowa próbki i ona chłodzona jest

najbardziej intensywnie (im dalej od czoła próbki tym chłodzenie wolniejsze). Po

ostygnięciu i wyjęciu z urządzenia hartowniczego próbkę szlifuje się wzdłuż dwu

przeciwległych tworzących, a na oszlifowanych powierzchniach dokonuje się pomiaru

twardości aparatem Rockwella.

Strona 9 z 16

RODZAJE HARTOWANIA

Hartowanie stopowe

Hartowanie izotermiczne na bainit

Hartowanie miejscowe

Hartowanie powierzchniowe

5. Porównanie nawęglania z azotowaniem

NAWĘGLANIE

AZOTOWANIE

Zakres

temperatur

900-950

0

C

480-540

0

C

Czas trwania

Zależy od głębokości nawet od

kilku do kilkunastu godzin

-krótkookresowe (od kilku do

kilkunastu godzin)

-długookresowe (kilkadziesiąt

godzin)

Zasięg

Zawartość ok. 0,8-0,9% węgla

Warstwa

Grubość warstwy nawęglania

0,5-2 mm

Struktura warstw wierzchnich w

przypadku stałej temp. obrabialnej

Sali zależy od operacji. Największa

odporność na ścieranie gdy grubość

0,020-0,025 mm

Twardość

Stali węglowej nawęglonej i

chłodzonej w powietrzu ok. 250-

300 HB

dochodzi do 1100 HV

Struktura

warstwy

-nadeutektoidalna - struktura perlitu

z cementytem (w niektórych

przypadkach występuje jako

szkodliwa siatka na granicy ziaren

perlitu)

-eutektoidalną-o strukturze

perlityczniej

- podeutektoidalna - perlityczno

ferrytyczna struktura

W stalach stopowych występują

ponadto węgliki stopowe

Azotowanie długookresowe-ciągła

strefa azotków typu ε w stali

węglowej Fe

2-3

N a często

węglikoazotków. W sprzyjających

warunkach pod strefą ε tworzy się

strefa azotków γ

W stalach stopowych w strefie

wewnętrznej występuję ponadto

bardzo drobne azotki i

węglikoazotki, których struktura

zależy od stężenia azotu i

pierwiastków stopowych.

Ośrodki stałe

-odbywa się w proszku węgla

drzewnego, często wymieszanego

ze sproszkowanymi węglanami

sodu wapnia litu i baru (900

o

C)

-pasty zawierające 50% sadzy 20%

BaCO

3

20% Na

2

CO

3

10%

żelazocyjanku potasu

Azotowanie w proszkach- bardzo

rzadkie ( 80% CaC(CN) i 15%

Na

2

CO

3

3% żelazomanganianu i

2% SiC)

Temp. 500-600

o

C

0,5-10 h

Roztopione

sole

Zwykle mieszaniny węglanów,

chlorków lub cyjanków metali

alkalicznych zaw. np.: 47,5%

węglanu sodu 47,5% chlorku

potasu i 5% węglika wapnia

Temp. 830-850

o

C

Gazowe

920

o

C

W atmosferze tlenku węgla metody

otrzymywania ośrodka nawęglania

Strumień zdysocjowanego

amoniaku w temp 500-600

o

C

2NH

3

3H

2

+2N

Strona 10 z 16

polegają na :

-Otrzymywaniu tlenku węgla w

piecu:

*w wyniku spalania

węglowodorów w powietrzu

*wytwarzaniu atmosfery

nawęglającej z ciekłych związków

organicznych: nafty, metanolu,

acetonu (700

o

C)

Zastosowanie

W procesach technologicznych, kół

zębatych, wałków zębatych,

wałków rozrządu, sworzni

tłokowych.

Elementy silników i pomp w

przemyśle lotniczym, okrętowym i

motoryzacyjnym; wały korbowe,

tuleje cylindrowe, koła zębate,

wałki, tłoki, pierścienie.

6. Omówić sposób oznaczania stali (stal zwykła, konstrukcyjna i o właściwościach

lepszych).

Stale dzielimy na:

- węglowe (konstrukcyjne < 0,8 % wag C, narzędziowe, wysokowęglowe i o szczególnych

właściwościach).

- stopowe – poza Fe i C oraz zwykłymi domieszkami (Mn,

Si, P, S, Cu) zawierają inne specjalnie wprowadzone składniki (dodatki stopowe) lub

podwyższone zawartości Mn i Si, przy czym dodatki te są zawarte w ilościach większych niż

wynika to z technologii; (stale konstrukcyjne, narzędziowe i o szczególnych właściwościach);

stale stopowe są stosowane zwykle w stanie obrobionym cieplnie; są droższe od węglowych

Do kryteriów, na których oparta jest klasyfikacja stali stopowych zaliczyć można ich skład

chemiczny, to jest rodzaj i ilość dodatków stopowych, struktura w stanie wolno chłodzonym,

zastosowanie, jakość stali oraz metody jej otrzymywania. Najbardziej rozpowszechniony jest

podział stali ze względu na zawarte w niej dodatki stopowe (stale chromowe, manganowe,

chromowo-niklowe...), na ilości dodatków ( < 2% niskostopowe, 2,5 – 5 % średniostopowe, >

5 % wysokostopowe), na zastosowanie (konstrukcyjne narzędziowe i o specjalnych

własnościach).

Według starych zasad oznaczania stale węglowe konstrukcyjne zwykłej jakości oznaczano

przy użyciu symbolu „St” lub „MSt”, następnie podając liczbową wartość odpowiadającą

zawartości węgla w stali (St5 – zawartość węgla 0,5%), natomiast symbol za cyfrą oznaczał

przeznaczenie stali (St3S – spawalna).

Stale węglowe konstrukcyjne wyższej jakości oznaczało się podając jedynie liczbę

odpowiadającą zawartości węgla w stali (35 = 0,35% węgla).

Stale narzędziowe oznaczano poprzez podanie symbolu „N”, następnie symbolu hartowania

(NC – głęboko hartująca, NE – płytko hartująca) oraz na końcu podawano cyfrę

odpowiadającą zawartości węgla w stopie (NC6 – 0,6% węgla).

Zasada oznaczania stali stopowych była dokładnie taka sama jak węglowych tylko, że po

oznaczeniach dodawało się symbole dodatków stopowych, a za nimi liczbę informującą o

ilości zawartego dodatku w stali (32H2M – 0,32% węgla, 2% chromu, 1% molibdenu).

Nowa metoda polega na podaniu symbolu określającego zastosowanie stali (S- konstrukcyjne,

E – maszynowe itp.) oraz granicy plastyczności stali (S185 – granica plastyczności Re = 185),

stale niestopowe o szczególnych właściwościach (bez automatowych) oznacza się symbolem

„C” i liczbą oznaczającą ilość węgla (C35 – 0,35% węgla) , dodatkowo symbol „S” na końcu

oznacza stal sprężynową (C75S), a „U” narzędziową.

Strona 11 z 16

Natomiast w stalach stopowych z dodatkami i niektórych niestopowych stosuje się wartość

węgla w setnych częściach procenta oraz oznaczenia pierwiastków z układu okresowego wraz

z wartościami liczbowymi ilości danego dodatku (20MnCr5). W niektórych przypadkach stali

stopowych podaje się symbol „X”, następnie cyfrę oznaczająca zawartość węgla , a następnie

oznaczenia zawartości pierwiastków. Stale szybkotnące mają symbol „HS” i liczby

oznaczające ilości pierwiastków W, Mo, V, Co, oddzielone kreskami.

Przykładowe porównanie oznaczania stali starą i nową metodą:

Metoda

Stara

Nowa

Stal niestopowa konst. og.

przeznaczania

St0S

St3S

St4S

MSt5

MSt6

S185

S235IR

S257JO

E295

E335

Niestopowe jakościowe do

ulepszenia cieplnego

10

15

25

35

C10E

C15E

C25

C35

Niestopowe sprężynowe

67

75

85

C67S

C75S

C85S

Konstrukcyjne stopowe do

nawęglania

15H

16HG

20HG

17HNG

17Cr3

16MnCr5

20MnCr5

18CrNiMo-7-6

Stale kontr. Stopowe do

ulepszania cieplnego

25HM

30G2

30N

34NHM

25CrMo4

28Mn6

34Cr4

7. Omówić własności mechaniczne żeliwa szarego. Wykres Grinnera-Klingensteina i

właściwości (podłoże, sposób wydzielania grafitu)

Własności mechaniczne, żeliwa szarego:

- pochłania drgania tym lepiej im grubszy jest grafit płatkowy

- jest odporne na ścieranie ponieważ zawarty w nim grafit ma właściwości smarne,

dodatkowo pochłania smary

- zawarty w nim grafit powoduje kruchość i łamliwość wióra

- ma niską udarność

- eutektyka fosforowa powoduje poprawę sprężystości oraz odporności na ścieranie

Fe

3

C + Fe

3

P + Fe lub Fe

3

P + Fe

Do 0,3% fosforu (P) – wzrost twardości

>0,3% fosforu – wzrost twardości, obniżenie wytrzymałości na rozciąganie (Rm)

- siarka jest szkodliwa dla tego typu żeliwa

Strona 12 z 16

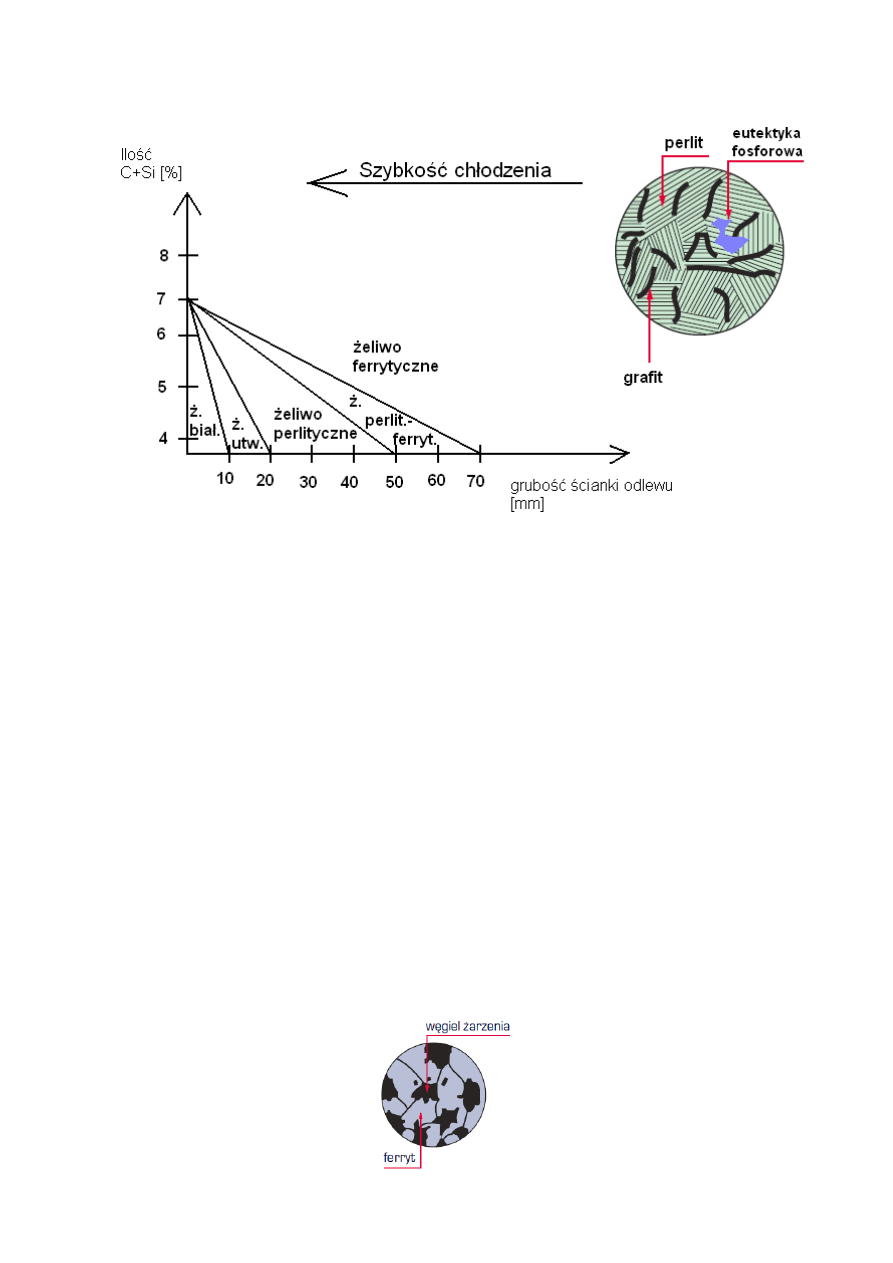

Wykres Greinera-Klingensteina:

Żeliwa szare mogą cechować się strukturą osnowy: ferrytyczną, ferrytyczno–perlityczną oraz

perlityczną. W strukturze żeliwa szarego, poza osnową metaliczną występuje również:

wydzielony (grafityzacja) grafit płatkowy, eutektyka fosforowa oraz wtrącenia niemetaliczne.

Najtrwalsze żeliwo szare to takie, w którym największy udział w strukturze ma perlit.

8. Sposoby otrzymywania żeliwa czarnego ciągliwego i jego własności (porównać z

żeliwem szarym)

Materiałem wyjściowym dla żeliwa czarnego ciągliwego jest żeliwo białe, które poddaje się

procesowi wyżarzania grafityzującego, kiedy to cementyt ulegając rozpadowi powoduje

wydzielenie się grafitu żarzenia w postaci kłaczkowatych aglomeratów:

Fe

3

C -> 3Fe + C (węgiel żarzenia – grafit żarzenia)

W praktyce żeliwo ciągliwe czarne otrzymuje się poprzez:

1. Wykonanie odlewów z żeliwa białego

2. Wyżarzanie odlewów:

a) starą metodą – odlewy ładuje się do skrzyń, obsypuje piaskiem, oblepia się gumą i

ładuje do pieca

b) nową metodą – odlewy ładuje się do pieca z kontrolowaną atmosferą (CO/CO

2

i

H

2

O/H

2

)

Proces grafityzacji – rozpoczyna się od tworzenia zarodków grafitu, do którego dyfunduje

węgiel rozpuszczony w austenicie, narastając w miarę wydzielania się na zarodkach.

Zubożały w węgiel austenit rozpuszcza nowe ilości Fe

3

C (cementytu).

Uplastycznienie żeliwa uzyskuje się dzięki właściwościom podłoża (ferryt, perlit) i kulowym

wydzieleniom grafitu.

Rys. Żeliwo czarne ciągliwe o podłożu ferrytycznym

Żeliwo szare o

podłożu

perlitycznym

Strona 13 z 16

Żeliwo ciągliwe czarne o podłożu:

- ferrytycznym – ma wytrzymałość zbliżoną do ferrytu, „”nie puchnie”, brak cementytu

- perlitycznym – wytrzymałość zbliżona do perlitu, daje się obrabiać cieplnie (hartowanie i

odpuszczanie)

Żeliwo szare

Żeliwo czarne ciągliwe

- kruchość i łamliwość wióra

- dobra skrawalność

- odporne na ścieranie

- niska udarność

- wysoka wytrzymałość, nie jest kruche

- odporne na uderzenia

- dobra skrawalność

- odporne na korozję

- tanie

9. Sposób otrzymywania żeliwa sferoidalnego i jego własności (porównać z żeliwem

szarym)

Żeliwo sferoidalne jest żeliwem wysokojakościowym. Materiałem wyjściowym do jego

produkcji jest żeliwo szare o zawartości siarki < 0,002%. Przed modyfikacją przeprowadza

się odsiarczanie manganem (MnS spływa do żużla). Jego produkcja polega na dwuetapowej

modyfikacji:

1. Wprowadza się magnez (ewentualnie 20% Mg+Cu+Ni). Mg powoduje obniżenie

napięcia powierzchniowego, co powoduje, że grafit zwija się w kulki.

2. Następnie wprowadza się FeSi, który powoduje rozdrobnienie ziaren.

Żeliwo szare

Żeliwo sferoidalne

- kruchość i łamliwość wióra

- dobra skrawalność

- odporne na ścieranie

- niska udarność

- wysoka udarność, plastyczność

- duża wytrzymałość (zbliżona do stali)

- odporne na wysokie ciśnienia

10. Stopy miedzi z cynkiem (mosiądze, klasyfikacja i właściwości)

Miedź – metal o cennych właściwościach, barwy czerwonej, bardzo miękki, o niskiej

wytrzymałości na rozciąganie, o bardzo dobrych własnościach plastycznych; można ją

umocnić tylko na drodze obróbki plastycznej na zimno; ma wysokie przewodnictwo cieplne i

elektryczne; stosunkowo dużą odporność na korozję ( w wilgotnym powietrzu pokrywa się

warstewka zasadowego węglanu miedzi – patyną, chroniącą ją przed dalszą korozja o ile nie

ma w atmosferze dwutlenku siarki); rozpuszczalnikiem Cu jest kwas azotowy, zwłaszcza

stężony; przy nagrzewaniu w atmosferze zawierającej wodór ulega „chorobie wodorowej”

Stopy miedzi:

Mosiądze – stopy miedzi, w których głównym składnikiem stopowym jest cynk

Brązy – stopy miedzi, w których głównym składnikiem stopowym jest jakiś inny poza

cynkiem pierwiastek, znamy brązy cynowe, aluminiowe, niklowe, ołowiowe, manganowe,

krzemowe i berylowe

Mosiądze należą do najbardziej rozpowszechnionych stopów miedzi, dzięki swoim dobrym

własnościom użytkowym i technologicznym oraz niskiej cenie. Zawartość Zn w praktycznie

stosowanych mosiądzach nie przekracza 45 %, gdyż stopy o wyższej zawartości Zn są bardzo

kruche.

Strona 14 z 16

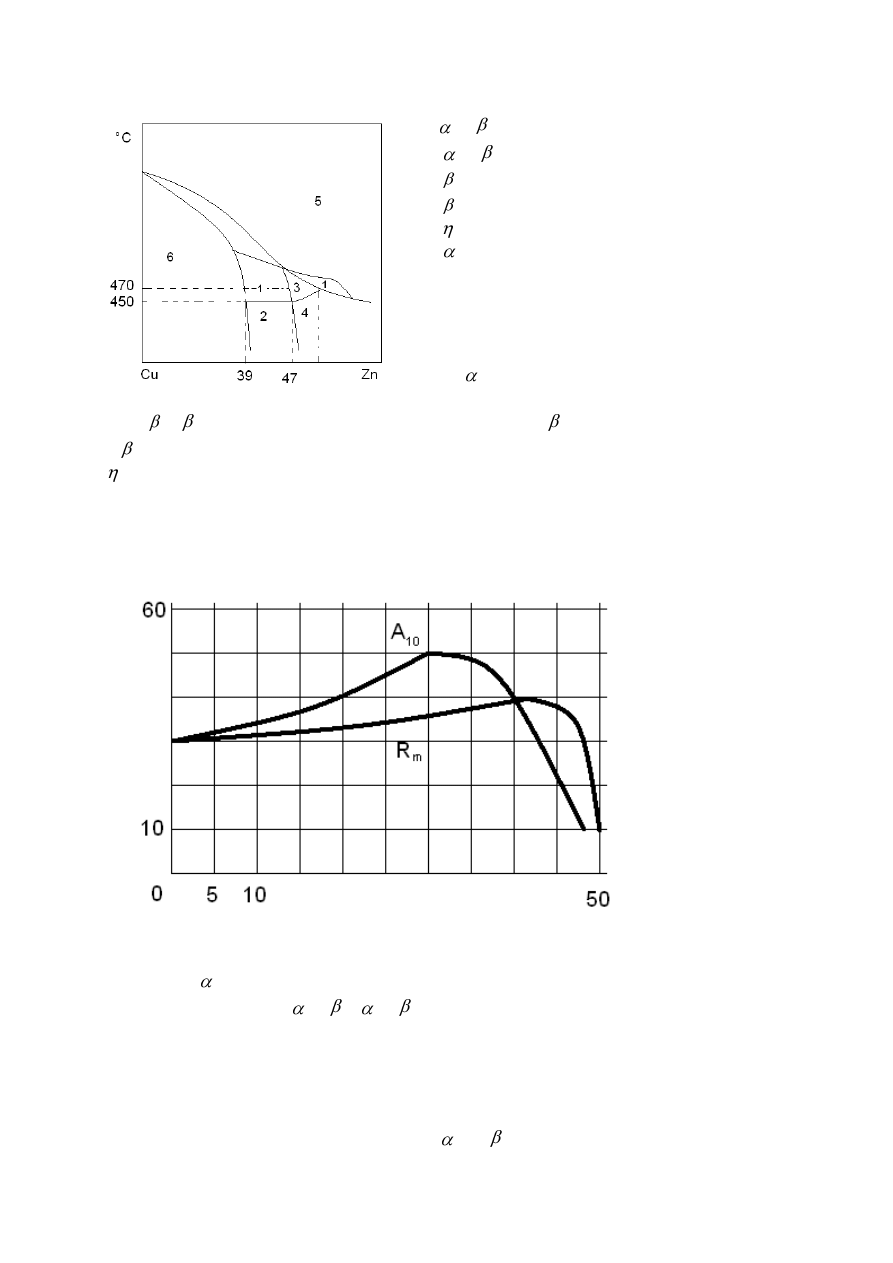

Układ równowagi fazowej miedź – cynk

1-

+

2 -

+

’

3 -

4 -

’

5 -

6 -

Faza

to roztwór cynku w miedzi, roztwór

podstawowy, jednofazowy, materiał plastyczny

Fazy

i

’ to fazy międzymetaliczne, kruche, przy czym to roztwór nieuporządkowany

a

’ uporządkowany.

to roztwór podstawowy Cu w Zn, stały.

Wpływ zawartości Zn na własności mechaniczne mosiądzu ( oś y to wytrzymałość na

rozciąganie R

m

w kG/mm

2

i wydłużenie względne A

10

w %)

mosiądze :

1) 20% Zn – tombaki (złoty kolor)

2) mosiądze - o jednorodnej strukturze roztworu stałego zawierające do 39% Zn

3) mosiądze dwufazowe + i + ’zawierające 39 – 45 % Zn

Korozja mosiądzu:

- Sezonowe pękanie (podlegają mu elementy posiadające wewnętrzne naprężenia

rozciągające); 4 h wyżarzania w temp 250 stopni C; groźne są naprężenia w strefie sprężystej

a nie plastycznej

- odcynkowanie mosiądzu tylko w stopie

+

; zachodzi w obecności niektórych

elektrolitów w szczególności zawierających aniony Cl; tworzy się gąbczasta struktura miedzi

- w mosiądzach wieloskładnikowych korozji podlegają granice ziaren

Strona 15 z 16

11. Metale szlachetne, stopy metali szlachetnych, klasyfikacja.

Do metali szlachetnych zaliczamy złoto, srebro, platynę oraz ich stopy. Są one bardzo

odporne na korozję w warunkach atmosferycznych, w wodzie a także w licznych innych

środowiskach. Mają niskie własności wytrzymałościowe przy bardzo dobrych własnościach

plastycznych.

Au – odporne na większość kwasów i zasad, wykonuje się z niego urządzenia laboratoryjne,

oraz do złocenia chemicznego i galwanicznego.

Ag – szczególnie duża odporność na działanie silnych zasad, jest słabo rozpuszczalne z

kwasach organicznych, wykorzystuje się je do srebrzenia chemicznego i galwanicznego, na

przewody w urządzeniach elektrycznych (duże przewodnictwo elektryczne) oraz na aparaturę

w przemyśle chemicznym, czyste srebro ma właściwości bakteriobójcze.

Pt – duża odporność na działanie wielu czynników chemicznych, rozpuszcza się jedynie na

gorąco w wodzie królewskiej, czysta Pt jest stosowana w przemyśle chemicznym z uwagi na

odporność na korozję oraz na działanie katalityczne w wielu procesach chemicznych, jest

stosowana również na sprzęt laboratoryjny w postaci siatek, tygli, parownic, łódeczek itp.

Au i Ag stosuje się w jubilerstwie i w dentystyce w postaci stopów.

Głównym składnikiem stopów złota są miedź i srebro. Taki skład zapewnia odpowiednia

twardość i odporność na korozję. Prawnie ustalone składy procentowe prób złota:

Pierwsza próba – 96% Au (miękkie, łatwo się ścierają)

Druga próba – 75% Au

Trzecia próba – 58,3% Au (najwyższa twardość i odporność na ścieranie, brzydkie czerwone

zabarwienie ze względu, na że Cu w tym stopie jest objętościowo znacznie więcej niż Au)

Głównymi składnikami stopów srebra jest miedź i cynk. Prawnie ustalone stopy tego metalu:

Pierwsza próba – 94 % Ag (niska twardość)

Druga próba – 87,5% Au

Trzecia próba - 80% Au

Praktyczne zastosowanie mają stopy próby 2 i 3 o wyższych własnościach mechanicznych,

lecz nieco brzydkim żółtawym zabarwieniu. Znalazły one zastosowanie jako wyroby

artystyczne, naczynia stołowe i galanteria. Duże znaczenie mają stopy srebra jako luty twarde.

Patyna i jej stopy stosowane są głównie dla celów przemysłowych. Największe znaczenie

mają stopy platyny z irydem osiągające twardość HB=265 przy 40% irydu (zastosowanie w

przemyśle elektro technicznym, elektrochemicznym, medycznym i jubilerstwie). Stopy

platyny z rodem służą jako katalizatory oraz w postaci drutów do wyrobu termopar.

12. Szkło metaliczne, właściwości, metody otrzymywania

materiały będące produktem przechłodzenia cieczy z pominięciem procesu krystalizacji, aż do

powstania ciała stałego o nieuporządkowanej strukturze atomowej podobnej do struktury

cieczy. Pierwszy materiał tego typu został wyprodukowany w Kalifornii i był to stop złota z

krzemem.

Metody otrzymywania:

1) Metoda natryskiwania ciekłego metali na nośniku gazu obojętnego na metaliczne

podłoże.

2) Napylenie ciekłego metalu na dyspersyjny proszek.

3) Metoda młota i kowadła (krople metalu rozbija się młotem ?).

4) Metoda ciągłego odlewania (leje się na bęben ?).

Podatność na zeszklenie:

M

G

r

T

T

T

G

T

- temp zeszklenia;

M

T

- temp topnienia

r

T

ok 0,25 to można przeprowadzić materiał w stan szkła metalicznego

Strona 16 z 16

Materiały dające się zeszklić to stopy metali przejściowych (Fe, Co, Ni, Zn, Nb) i

szlachetnych z 15-30% dodatkiem niemetali (Si, P, B).

Struktura nie jest do końca poznana, zidentyfikowana, przyjmuje się ze jest zbliżona do

struktury ciekłego metalu.

Właściwości:

- dobre właściwości mechaniczne w temperaturach dużo niższych od temperatury zeszklenia

- szkła metaliczne nie wykazują w tych temperaturach wyraźnej graniczy plastycznej

- ferromagnetyki o właściwościach magnetycznie miękkich

- duża odporność na korozję

Wyszukiwarka

Podobne podstrony:

NANOMATERIAŁY METALICZNE Nanomaterialy metaliczne opracowanie pytan

Nasze opracowanie pytań 1 40

Opracowanie pytań z anatomii

opracowanie pytań z optyki

Maszyny Elektryczne Opracowanie Pytań Na Egzamin

opracowanie pytan id 338374 Nieznany

opracowanie pytan karafiata

Opracowanie pytań 2 kolokwium

cw 3 broma opracowanie pytan 810

Nhip opracowanie pytan id 31802 Nieznany

filozofia opracowanie pytań

opracowanie pytan Automatyka

pytania egz ekonimak II, OPRACOWANIE PYTAŃ NA EGZAMIN

Zestaw 88 Kasia Goszczyńska, materiały farmacja, Materiały 3 rok, Od Ani, biochemia, biochemia, opra

opracowane zestawy, OPRACOWANIE PYTAŃ NA EGZAMIN

Opracowanie pytań MAMET METALE

egzamin z sorbentów opracowanie pytań 1 2 JM

więcej podobnych podstron