1.

Rodzaje materiałów i charakterystyka ich właściwości.

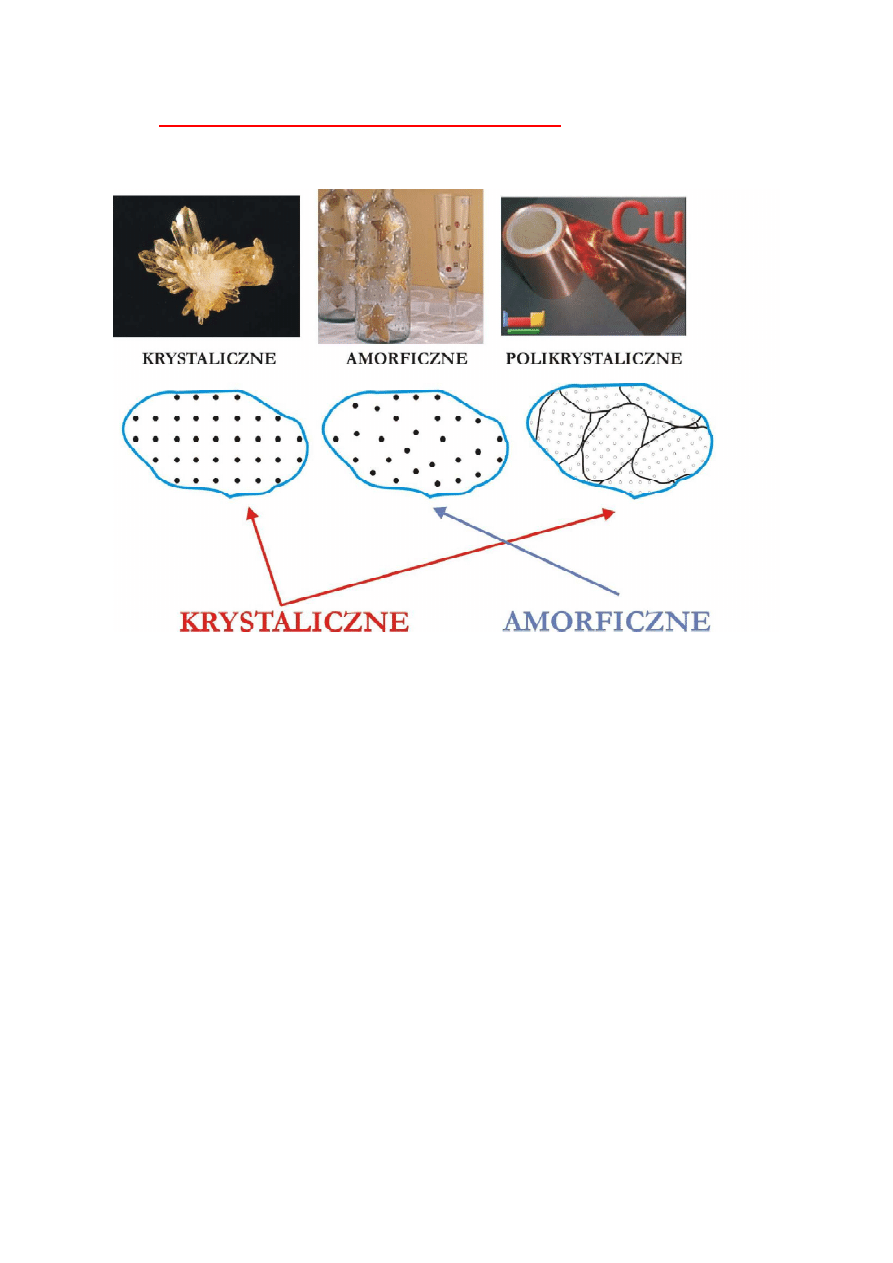

Klasyfikacja materiałów (ciał stałych) oparta na sposobie ułożenia atomów:

•

Struktura krystaliczna (np. metale) – wykazują uporządkowanie dalekiego zasięgu

(atomy lub cząsteczki ułożone są względem siebie w sposób regularny zachowując

wewnętrzną symetrię względem punktu, prostej i płaszczyzny); każdy atom ma jednakową

liczbę najbliższych i równoodległych sąsiadów; atomy są ułożone w okresowo

powtarzających się odstępach w trzech kierunkach. Charakteryzują się bardzo dobrymi

właściwościami wytrzymałościowymi i plastycznymi, dobrą przewodnością elektryczną i

cieplną oraz zróżnicowaną odpornością na korozję. Ponadto wykazują rozszerzalność

temperaturową, są nieprzezroczyste, połyskliwe. Odznaczają się na ogół dobrymi

właściwościami technologicznymi oraz łatwością nadawania im (stopy metali) bardzo

różnorodnych właściwości fizycznych i chemicznych. Wadą materiałów metalicznych jest na

ogół duży ciężar właściwy. Stanowią one podstawowe tworzywo na wyroby przemysłu

maszynowego oraz na konstrukcje metalowe.

•

Struktura krystaliczno-amorficzna (np. materiały ceramiczne) – obszary

krystaliczne, wykazujące uporządkowanie dalekiego zasięgu, rozdzielone są obszarami

amorficznymi; stopień krystaliczności może dochodzić do 90%. Cechuje je duża twardość i

kruchość. Przeważnie są izolatorami elektrycznymi i cieplnymi, o znacznej odporności na

korozję. Wadą ich są złe właściwości technologiczne, przez co wymagają specjalnych technik

przetwarzania. Właściwości predystynują materiały ceramiczne do specjalnych zastosowań,

np. do wyrobu elementów żaroodpornych, elektroizolacyjnych, termoizolacyjnych oraz jako

specjalne materiały narzędziowe (ostrza narzędzi skrawających, środki ścierne i polerskie).

•

Struktura amorficzna (np. polimery) – wykazują uporządkowanie bliskiego zasięgu

(atomy lub cząsteczki są rozmieszczone w sposób chaotyczny). Odznaczają się stosunkowo

dobrymi właściwościami mechanicznymi, są elektroizolatorami oraz są bardzo odporne na

działanie czynników chemicznych. Zaletą ich jest mały ciężar właściwy, a wadą - mała

odporność na działanie temperatur przekraczających 200-300° C (organiczne związki węgla z

wodorem i tlenem). Aktualnie obserwuje się ogromny wzrost zastosowań tworzyw

sztucznych, coraz skuteczniej konkurujących z materiałami metalicznymi w zakresie

elementów maszyn i zdecydowanie wypierających metale i szkło w zakresie opakowań, albo

metale i drewno w zakresie elementów wystroju wnętrz i taboru komunikacyjnego. Jednym z

powodów wzrostu produkcji tworzyw sztucznych jest możliwość wydatnego powiększenia

ich cech mechanicznych przez tzw. zbrojenie kompozyty), np. włóknami metalicznymi lub

ceramicznymi (szkło, węgiel).

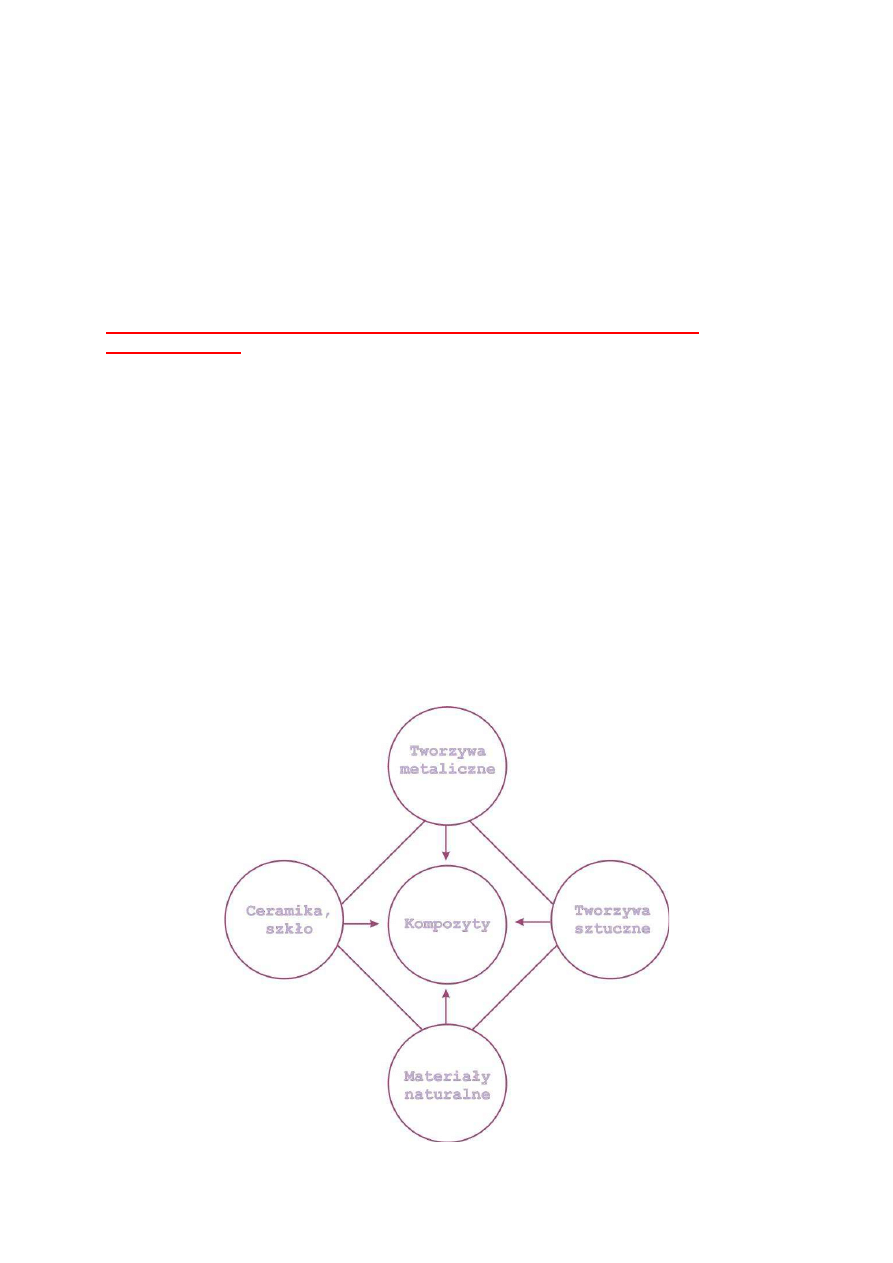

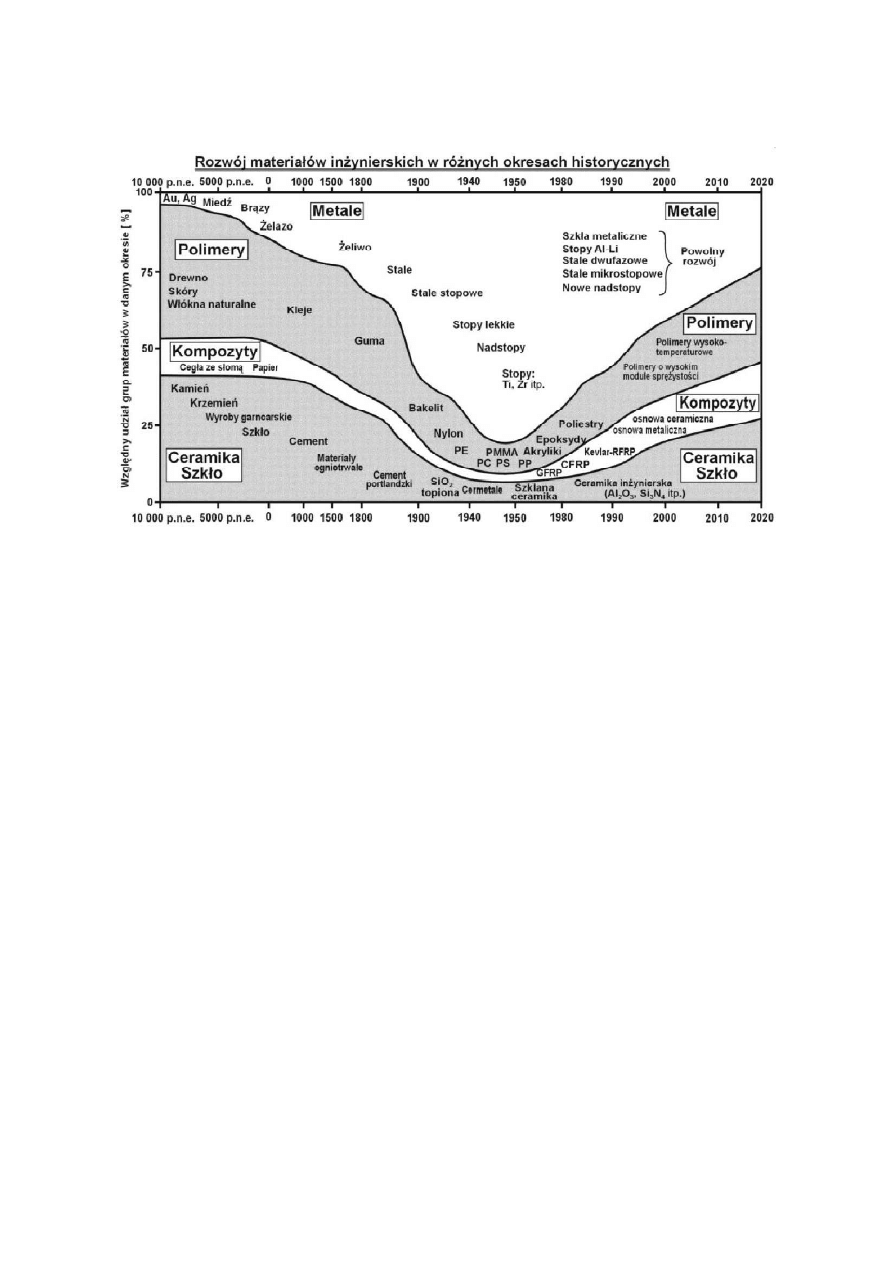

3. Podstawowe grupy materiałów inżynierskich i rodzaje występujących wiązań

międzyatomowych

.

Materiałami w pojęciu technicznym nazywane są ciała stałe o własnościach umożliwiających

ich stosowanie przez człowieka do wytwarzania produktów.

Najogólniej wśród materiałów o znaczeniu technicznym można wyróżnić:

- materiały naturalne, wymagające jedynie nadania kształtu, do technicznej zastosowania,

- materiały inżynierskie, nie występujące w naturze lecz wymagające zastosowania

złożonych procesów wytwórczych do ich przystosowania do potrze technicznych po

wykorzystaniu surowców dostępnych w naturze.

Przykładami materiałów naturalnych są: drewno, niektóre kamienie, skały i minerały.

Do podstawowych grup materiałów inżynierskich są zaliczane:

- metale i ich stopy,

- polimery,

- materiały ceramiczne,

- kompozyty

Rodzaje wiązań międzyatomowych:

•

wiązanie jonowe - powstaje, gdy reagują ze sobą pierwiastki znacznie różniące się

elektroujemnością. Jest typowe dla kryształów jonowych, które z reguły są przeźroczyste, a

ich przewodnictwo elektryczne jest bardzo małe. Cechuje je dość duża wytrzymałość

mechaniczna i twardość oraz wysoka temperatura topnienia, a także mają one tendencję do

łupliwości wzdłuż określonych płaszczyzn krystalograficznych, co świadczy o kierunkowym

charakterze wiązania. Wiązanie jonowe jest spowodowane dążeniem różnych atomów do

tworzenia trwałych 8- elektronowych konfiguracji gazów szlachetnych przez uwspólnienie

elektronów. Tak na przykład w przypadku tworzenia cząsteczki NaCl atom sodu, mający na

zewnętrznej orbicie l elektron, oddaje go atomowi chloru, stając się jonem dodatnim, a atom

chloru, mający na ostatniej orbicie 7 elektronów, po dołączeniu dodatkowego elektronu staje

się jonem ujemnym. Możemy to zapisać symbolicznie Na + Cl

⇒

Na+ + C1- Wiązanie to

oparte jest na przyciąganiu kulombowskim, jakie powstaje między dwoma przeciwnymi

ładunkami. Utworzona cząsteczka związku NaCl jest elektrycznie obojętna, ale ma

zaznaczone bieguny elektryczne (czyli jest dipolem), co umożliwia jej łączenie się z innymi

cząsteczkami i tworzenie kryształu.

•

wiązanie atomowe (kowalencyjne, homopolarne) - tworzy się między atomami o

średniej różnicy elektroujemności (niemetalami). Występuje w cząsteczkach gazów

dwuatomowych (H2, Cl2, O2, N2), niektórych pierwiastkach stałych (C - diament, Ge, Si, Sn-

α) i związkach (SiC), a także w polimerach. Jest to wiązanie silne i kierunkowe. Energia

wiązania w diamencie wynosi 710 kJ/mol, a w SiC 1,18 MJ/mol. Wiązanie tworzy się

zgodnie z teorią Levisa-Kossela, na skutek dążenia atomów do tworzenia trwałych 2- lub 8-

elektronowych konfiguracji gazów szlachetnych, dzięki powstawaniu par wiążących, których

liczba zależy od grupy układu okresowego N (reguła 8-N). Elektrony przechodzą od jednego

do drugiego atomu, zamieniając je w jony dodatnie, które są przyciągane przez elektrony

znajdujące się między nimi. Wiązanie to można przedstawić schematycznie następująco H. +

. H = H : H : Cl . + . C1: = Cl : Cl. W przypadku gdy łączą się różne atomy za pomocą par

elektronowych mamy do czynienia z wiązaniem atomowym spolaryzowanym. Kowalencyjne

niespolaryzowane – występuje między atomami o identycznej elektroujemności

(każdy z nich tak samo oddziałuje na wspólne elektrony) Na skutek różnego oddziaływania

elektronów z rdzeniami atomów powstają dipole i wiązanie ma wtedy charakter pośredni

między atomowym i jonowym. Nie jest to jednak regułą. W niektórych przypadkach (np. w

metanie CH4) symetryczny rozkład wiązań powoduje, że wypadkowy moment dipolowy jest

równy zeru. Istnieją związki (np. NH4), w których obydwa elektrony tworzące parę pochodzą

od tego samego atomu. W tym przypadku atom azotu może za pomocą wolnej pary

elektronowej przyłączyć dodatkowy jon H+. Takie wiązanie nazywa się koordynacyjnym.

•

wiązanie metaliczne - powstaje, gdy reagują ze sobą pierwiastki nieznacznie różniące

się elektroujemnością i oba są metalami. występuje między atomami metali w

skondensowanych stanach skupienia. Istota tego wiązania wynika z teorii swobodnego

elektronu. Dzięki niskiemu potencjałowi jonizacyjnemu elektronów, po zbliżeniu się atomów

do siebie, następuje oderwanie się elektronów wartościowości od rdzeni atomowych i

utworzenie gazu elektronowego, w którym zachowują się jako cząstki swobodne. Poruszają

się one między jonami i wiążą je na zasadzie elektrostatycznego przyciągania. Wiązanie

metaliczne należy do wiązań silnych (energia wiązania jest pośrednia miedzy jonowym a

atomowym) i jest bezkierunkowe. Poza tym typowymi własnościami metali są: dobre

przewodnictwo elektryczne i cieplne, ciągliwość i metaliczny połysk. Z własnościami gazu

elektronowego jest także związane charakterystyczne dla metali zwiększenie oporności ze

wzrostem temperatury. Dotychczas brak jest uniwersalnej teorii wyjaśniającej związek

między budową elektronową a strukturą oraz własnościami określonych metali. Wielu

badaczy przyjmuje, że wiązanie metaliczne jest podobne do wiązania kowalentnego (Ormont,

Pauling). Na przykład w sodzie atomy po zbliżeniu mogą utworzyć wiązanie za pomocą pary

elektronów 3s o różnych spinach. Następne elektrony mogą przejść na poziom 3p, gdyż na

skutek hybrydyzacji ich energie są zbliżone. Muszą one jednak ulegać ciągłej wymianie z

sąsiednimi atomami. Można więc powiedzieć, że istota wiązania jest atomowa, chociaż jest

utrzymana, zakładana w teorii swobodnych elektronów, możliwość ich ruchu od atomu do

atomu. Stąd wiązanie metaliczne bywa traktowane jako nienasycone wiązanie atomowe (z

niedoborem elektronów), w którym duża liczba atomów jest połączona przez uwspólnienie

elektronów wartościowości. Są także znane inne teorie; np. Wignera i Seitza, umożliwiająca

wyliczenie wartości energii wiązań w metalach alkalicznych, nie sprawdza się jednak ona w

przypadku innych metali).

•

wiązanie van der Waalsa - jest bardzo słabe (energia wiązań wynosi 100 - 1500

J/mol) i bezkierunkowe. Siły van der Waalsa działają w skroplonych gazach szlachetnych i

między łańcuchami polimerów. Przyczyną powstawania tych sił jest nierównomierny rozkład

ładunków w chmurach elektronowych. Pewna polaryzacja jest w tym przypadku wynikiem

wzajemnego oddziaływania atomów. Chwilowe dipole indukują dipole w sąsiednich atomach.

Wiązania van der Waalsa występują wraz z innymi w kryształach molekularnych, które

składają się z cząsteczek o wiązaniach kowalentnych zespolonych ze sobą siłami van der

Waalsa. Przykładem mogą być zestalone gazy (H, F, Cl, N) oraz kryształy jodu, siarki, selenu

i telluru.

4. Rodzaje tworzyw sztucznych i ich podstawowe własności

Tworzywa sztuczne – materiały składające się z polimerów syntetycznych (wytworzonych

sztucznie przez człowieka i niewystępujących w naturze) lub zmodyfikowanych polimerów

naturalnych oraz dodatków modyfikujących. Najściślejszym terminem obejmującym

wszystkie materiały zawierające jako główny składnik polimer, bez rozróżniania, czy jest on

pochodzenia sztucznego czy naturalnego, jest określenie „tworzywa polimerowe”.

Zalety tworzyw sztucznych:

- mała gęstość

- odporność na korozje

- łatwość przetwórstwa

- korzystna wytrzymałość właściwa

Wady:

- mała odporność na wysokie temperatury

- słabe właściwości mechaniczne

- powolny rozkład

Podział polimerów ze względu na pochodzenie głównego składnika:

- tworzywa sztuczne pochodzenia naturalnego np.:galalit, celuoid

- syntetyczne tworzywa sztuczne – w których podstawowy składnik jest substancją otrzymaną

na drodze syntezy organicznej

Syntetyczne tworzywa sztuczne można podzielić na trzy grupy:

a) Polimery termoplastyczne - miękną pod wpływem podwyższonej temperatury. Dzieje się

tak dlatego, że łańcuchy polimerowe mogą poruszać się względem siebie, a efekt ten staje się

coraz wyraźniejszy wraz ze wzrostem temperatury. Przykładem może być polistyren lub

polichlorek winylu (PVC).

b) duroplasty

- Polimery termoutwardzalne – występują tu wiązania porzeczne pomiędzy poszczególnymi

łańcuchami polimerowymi, uniemożliwiając ich przesuwanie się względem siebie. Dlatego

takie materiały, po uformowaniu określonego kształtu, stają się nietopliwe i nierozpuszczalne,

nieplastyczne w wyższych temperaturach. Do tego typu polimerów zaliczyć można bakelit i

żywice epoksydowe.

- polimery chemoutwardzalne, które pod wpływem określonych czynników chemicznych

usieciowują się przestrzennie, przy czym stają się nietopliwe i nierozpuszczalne.

c) Elastomery – tworzywa o dobrych właściwościach sprężystych. W skład tej grupy

wchodzą wszystkie związki gumo podobne, w tym guma. Podczas ich produkcji powstaje

ściśle określona ilość wiązań poprzecznych pomiędzy łańcuchami molekuł. W rezultacie

powstają materiały elastyczne, które można mocno rozciągać, używając stosunkowo

niewielkich sił i które powracają do pierwotnego kształtu po ustąpieniu siły rozciągającej.

5. Typowe procesy formowania tworzyw sztucznych:

•

Wtryskiwanie

Wtryskiwanie to proces cykliczny, w którym materiał wyjściowy w postaci granulek

lub krajanki, podany z pojemnika do ogrzewanego cylindra, uplastycznia się i

następnie jest wtryskiwany przez dyszę i tuleję wtryskową do gniazd formujących.

Tworzywo zestala się w nich, a następnie jest usuwane z formy w postaci gotowej

wypraski, po czym cykl procesu rozpoczyna się od nowa. Proces ten przeznaczony

jest głównie do przetwórstwa tworzyw termoplastycznych, lecz stosowany również do

przetwórstwa tworzyw termo - i chemoutwardzalnych

•

Wytłaczanie

Przez pojęcie wytłaczanie rozumie się ciągły proces otrzymania wyrobów lub

półwyrobów (w postaci profilów, płyt lub folii) z tworzyw polimerowych, polegający

na uplastycznieniu materiału w układzie uplastyczniającym wytłaczarki, a następnie

jego ukształtowaniu poprzez wyciskanie przez odpowiednio ukształtowany ustnik,

znajdujący się w głowicy. Osiąga się przy tym wydajności powyżej 1000 kg/h. Jako

materiał wyjściowy stosuje się tworzywa w postaci granulatu, proszku, płatków lub

wiórów.

Proces wytłaczania prowadzony jest w celu formowania i mieszania tworzywa.

formowania – uplastyczniony materiał na skutek dużego ciśnienia wytworzonego w

układzie uplastyczniającym wytłaczarki jest przeciskany przez odpowiednio

ukształtowany ustnik, który nadaje żądany kształt formowanemu tworzywu.

Do procesów formowania materiałów jednorodnych (np. czyste polimery) stosowane

są zwykle wytłaczarki jednoślimakowe (najtańsze). Do procesu wytłaczania tworzyw

wrażliwych termicznie (jak PVC) stosuje się również wytłaczarki dwuślimakowe

przeciwbieżne lub planetarne, natomiast do wytłaczania tworzyw modyfikowanych

oraz kompozytów polimerowych znajdują zastosowanie wytłaczarki dwuślimakowe

współbieżne.

•

Formowanie próżniowe

Formowanie próżniowe polega na ogrzaniu tworzywa do stanu wysokiej elastyczności

i nadaniu mu kształtu wyznaczonego formą za pomocą różnicy ciśnień, powstałej

dzięki wytworzonej próżni między folią czy płytą a formą. Stosuje się również

kształtowanie nagrzanej płyty czy folii za pomocą sprężonego powietrza lub też

ruchomego stempla. Najczęstsze zastosowanie tej metody formowania to

otrzymywanie wyrobów cienkościennych o dużej powierzchni z polistyrenu PS,

kopolimeru ABS, twardego PVC, polimetakrylanu metylu PMMA, polietylenu PE,

polipropylenu PP, celuloidu i octanów calulozy. Wyroby produkowane tą techniką to

w przeważającej większości opakowania, w formie wszelkiego rodzaju pojemników

otwartych, z reguły dzielonych w płaszczyźnie największego przekroju.

•

Prasowanie

Prasowanie jest technologią przetwórstwa głównie z grupy duroplastów mających

szczególne zastosowanie w wyrobach przemysłu elektrotechnicznego i przetwórstwie

tworzyw zbrojonych włóknami ciągłymi i matami. Technologia ta polega na

cyklicznym powtarzaniu następujących czynności:

- wprowadzaniu tworzywa do gniazda formującego

- kohezyjnym łączeniu ziarn lub częściej jego uplastycznianie

- stapianie

- utwardzanie bądź zestalanie

- wyjęcie przedmiotu z gniazda (tzw. wypraskę)

Warunki przetwórstwa tłoczywa są określone przez rodzaj żywicy i napełniacza. Poza

tym każdy typ tłoczywa posiada szereg cech zmiennych. Wpływają one na warunki

prasowania i własności przetwórcze tłoczywa i są to: płynność tłoczywa, wilgotność,

ciężar nasypowy.

•

Odlewanie

Odlewanie polega na wprowadzeniu tworzywa w stanie ciekłym lub plastycznym do

formy, następnie po zestaleniu tworzywa odlew wyjmowany jest z formy. Proces ten

może być przeprowadzony pod ciśnieniem lub bez stosowania ciśnienia.

Do wytwarzania odlewów można użyć:

· żywice ( poliestrowe, epoksydowe, fenolowe, mocznikowe, poliuretanowe,

akrylowe)

· roztwory polimerów w rozpuszczalnikach organicznych ( poliwęglan, octan i

ocantomaślan celulozy)

· pastę PCW

· różne monomery w stanie płynnym (polimeryzacja w formie np. PMMA)

•

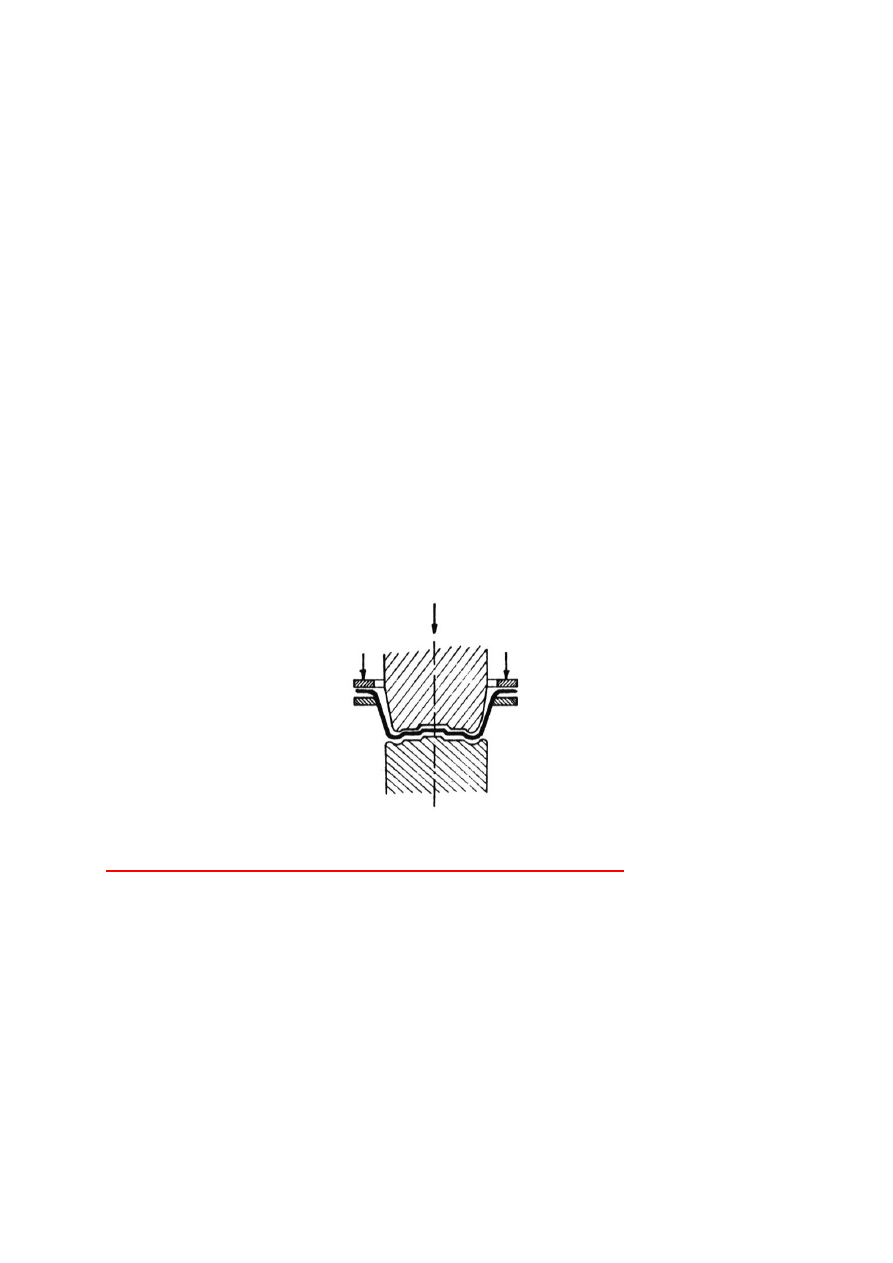

Termoformowanie stemplem

Formowanie mechaniczne, czyli kształtowanie przez rozciągania stemplem, zwane też

tłoczeniem głębokim, polega na wciskaniu ukształtowanego stempla w płytę

tworzywa uprzednio ogrzanego do stanu wysokiej elastyczności. W metodzie tej

tworzywo mocowane jest na obrzeżu jak pokazano na rys. 14.

Formowanie poprzez rozciągania stemplem

6.Materiały kompozytowe charakterystyka, właściwości , zastosowanie

Materiał kompozytowy − materiał o strukturze niejednorodnej, złożony z dwóch lub więcej

komponentów (faz) o różnych właściwościach. Właściwości kompozytów nigdy nie są sumą,

czy średnią właściwości jego składników. Najczęściej jeden z komponentów stanowi

lepiszcze, które gwarantuje jego spójność, twardość, elastyczność i odporność na ściskanie, a

drugi, tzw. komponent konstrukcyjny zapewnia większość pozostałych własności

mechanicznych kompozytu. Def skrypt Jest to materiał , który został stworzony sztucznie (

tzn. dzięki działaniu człowieka ,a nie przez naturę ), z co najmniej dwóch chemicznie różnych

materiałów ,których granica rozdziału zostaje w kompozycie zachowana i którego

właściwości różnią się od właściwo sic łączonych ze sobą komponętów w zależności od ich

udziału masowego lub objętościowego. Gł. składniki to osnowa (matryca) to materiał

wypełniający przestrzeń między elementami wzmacniającymi. Jego udział w kompozycie

wynosi średnio od 20 do 80% objętości. Osnowę mogą stanowić metale (grupa

kompozytów metalicznych) lub niemetale (grupa kompozytów polimerowych i

ceramicznych), wzmocnienie ( zbrojenie) .

W zależności od postaci zbrojenia (cząsteczki, włókna) wytworzony materiał kompozytowy

posiada strukturę (i właściwości) izotropową w przypadku zbrojenia cząsteczkami

równomiernie rozmieszczonymi w osnowie lub anizotropową dla kompozytów zbrojonych

włóknami. Właściwości kompozytów zależą też w dużej mierze od odległości

międzycząsteczkowych lub międzywłóknowych. Zmiany tych odległości mogą powodować

występowanie wysokich naprężeń lokalnych i stref naprężeń ściskających. Materiały

kompozytowe są stosowane nie tylko w celu zapewnienia odpowiednich własności

mechanicznych, lecz również elektrycznych, cieplnych, trybologicznych, związanych z pracą

w różnych środowiskach i innych Wiele elementów

wzmacniających zapewnia także dobrą przewodność cieplną i elektryczną oraz niższy

współczynnik rozszerzalności cieplnej oraz/lub dobrą odporność na zużycie

.

Kompozyty mają zastosowanie jako materiały konstrukcyjne w wielu dziedzinach techniki,

m.in. w budownictwie (np. beton, żelbet), w technice lotniczej i astronautyce (np. elementy

samolotów, rakiet, sztucznych satelitów), w przemyśle środków transportu kołowego i

szynowego (np. resory i zderzaki samochodowe, okładziny hamulcowe), w produkcji części

maszyn, urządzeń i wyrobów sprzętu sportowego (np. łodzie, narty, tyczki, oszczepy).

Jeśli ktoś chce więcej poczytać o kompozytach :

http://kim.pollub.pl/student/Teoria25.pdf

http://forum.iios.pwr.wroc.pl/attachment.php?aid=1043

7 Materiały ceramiczne charakterystyka, właściwości , zastosowanie

Ceramik

ą

nazywamy nieorganiczne materiały niemetaliczne (krystaliczne i amorficzne), zło

one głównie ze związków metali i niemetali Al, Si, Ti, C, O, N, tworzących formy

przestrzenne o jonowych lub/i kowalencyjnych wiązaniach międzyatomowych. Surowcem

do ich wytwarzania jest skale

(K

2

O

⋅

Al

2

O

3

⋅

6SiO

2

), glina (uwodnione glinokrzemiany,

takie jak: Al

2

(Si

2

O

5

)(OH)

4

, zmieszane z innymi obojętnymi chemicznie minerałami), kwarc

(SiO

2

), kaolinit (Al

2

O

3

⋅

2SiO

2

⋅

2H

2

O ), krzemiany, tlenki (np. MgO, Al

2

O

3

), azotki (np. TiN,

Si

3

N

4

), w gliki (np. SiC, TiC) oraz borki (np. TaB

2

).

Są to materiały mające właściwości :

•

wysoka wytrzymało na ciskanie znacznie większa od wytrzymało ci na rozciąganie,

•

wysoki moduł Younga

•

wysoka twardość i w związku z tym równie duża odporność na ścieranie,

•

kruchość

•

mniejsza w porównaniu z metalami gęstość ,

•

mała odporno na szybkie zmiany temperatury (szoki cieplne),

•

bardzo wysoka temperatura topnienia (2000-4000°C), i związana z tym odporno na działanie

wysokich (ale stałych) temperatur,

•

wysoka trwałość chemiczna i odporność na korozję ,

•

mała przewodność cieplna i elektryczna,

•

duża stabilność cieplna (odporno na pełzanie).

Materiały ceramiczne maj szerokie zastosowanie - począwszy od wyrobów garncarskich,

cegły, kafli, rur kanalizacyjnych, a do materiałów ogniotrwałych, elementów urządzeń

magnetycznych i elektrycznych oraz materiałów ściernych. Do ostatnich kilkudziesięciu lat

ceramika znajdowała niemal wyłącznie zastosowanie do wyrobu jako

ceramika techniczna

(porcelana na izolatory elektrotechniczne, czy na świece zapłonowe do samochodowych

silników benzynowych). W

ostatnich latach rozwinęła się ceramika techniczna o wysokiej jakości znajduj ca

zastosowanie do celów techniczno-przemysłowych, a więc do wyrobu narzędzi, elementów

maszyn i urządzeń , także protez; taka ceramika jest nazywana

ceramik specjaln

ą

lub

ceramik

zaawansowan

ą

.

Ceramika specjalna

jest wytwarzana poprzez spiekanie w wysokich temperaturach bardzo

czystych związków (otrzymanych syntetycznie) - takich jak: tlenki, azotki, węgliki - bez lub

z niewielkim udziałem fazy szklistej (amorficznej). W zależności rodzaju ich szczególnie

rozwiniętych właściwo ci dzieli się ją na:

•

Ceramika inżynierska (specjalna) — materiały wytworzone w wyniku spiekania w

wysokiej temperaturze (~1500÷2100°C) bardzo czystych, syntetycznych, drobnoziarnistych

proszków (wielkość ziaren poniżej 1µm), bez udziału fazy szklistej, z takich związków jak:

tlenki, węgliki, azotki, borki, fosforki i złożone związki na ich osnowie.

•

funkcjonaln

ą

,

dla której ważne są właściwości elektryczne, magnetyczne, optyczne,

termiczne a także biotolerancja

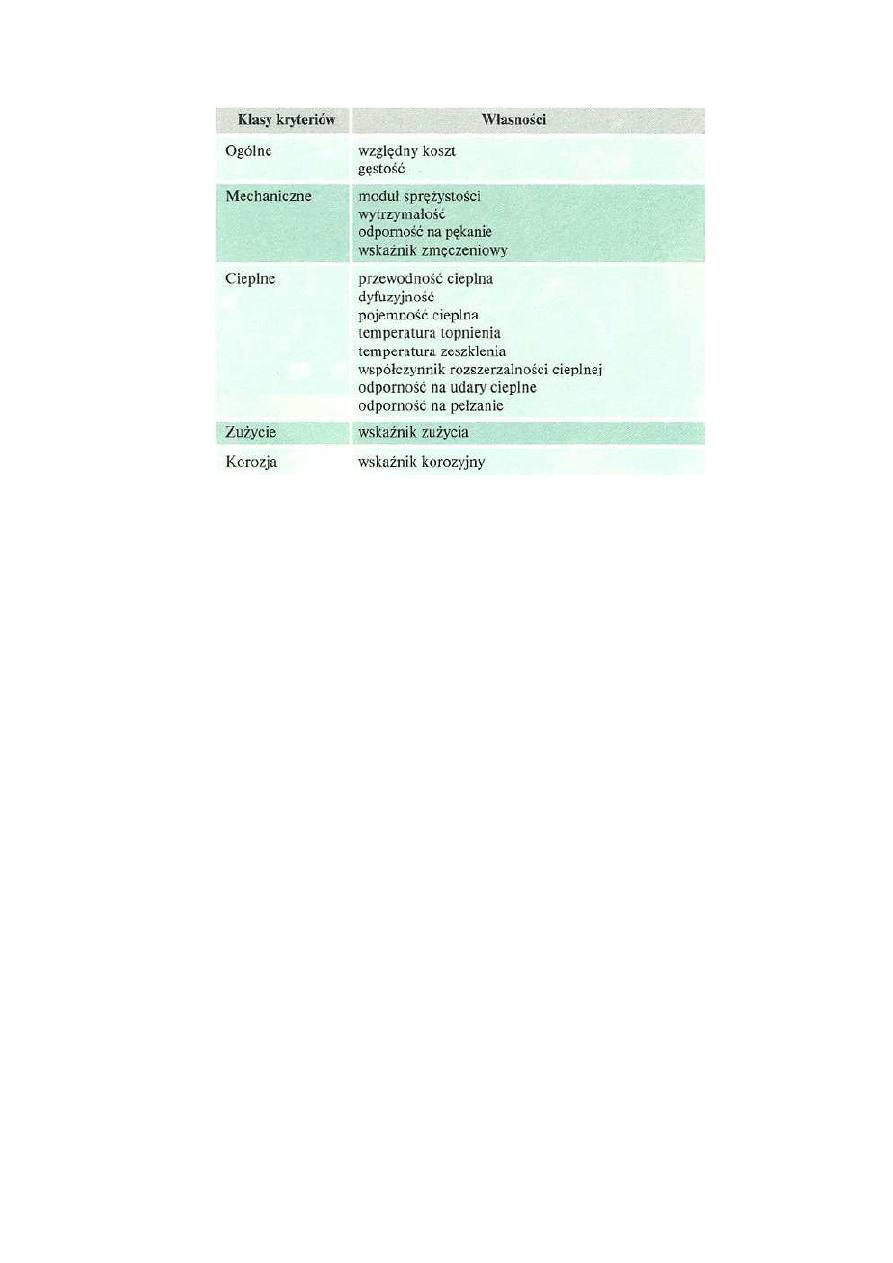

8. Kryteria doboru materiałów na konstrukcje inżynierskie

Podstawowym kryterium doboru materiału jest jego przeznaczenie i warunki pracy gotowego

wyrobu.

Muszą być przy tym spełnione następujące warunki:

materiał musi posiadać wymagane właściwości fizyczne i mechaniczne,

materiał można poddać określonemu procesowi technologicznemu, aby nadać mu postać o

wymaganym kształcie,

materiał i technologia muszą spełniać kryteria ekonomiczne, ekologiczne

Wymagania sztywne to te, które bezwzględnie muszą być brane pod uwagę, np.

dostępność danego materiału lub jego przydatność do określonej technologii wytwarzania

czy też minima właściwości.

Wymagania podrzędne obejmują właściwości, które mogą być podmiotem kompromisu

lub rozwiązań kompromisowych, czy alternatywnych. Dotyczy to często właściwości

mechanicznych, ciężaru właściwego, kosztu materiału

Czynniki wpływające na dobór materiałów inżynierskich

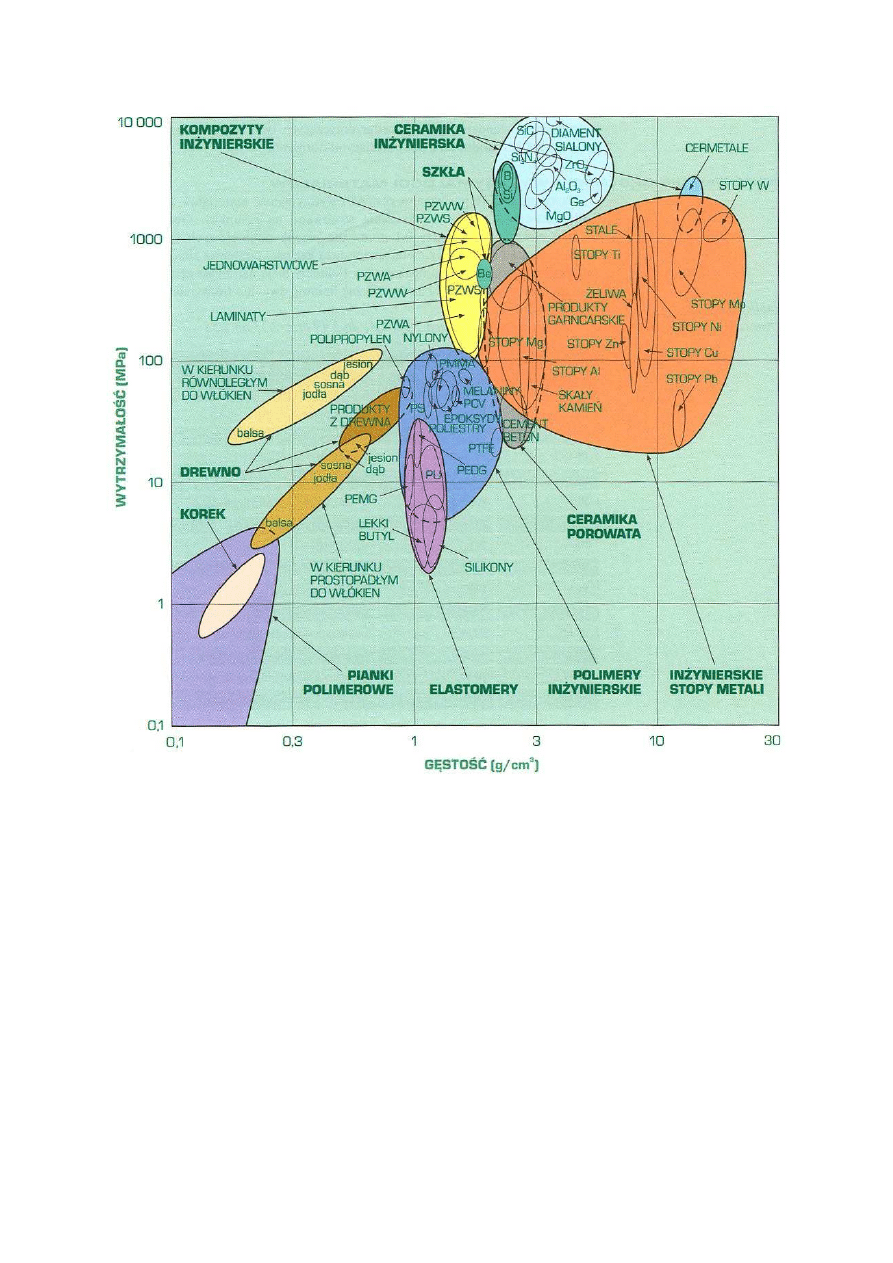

Wykresy doboru materiałów służą do ilościowej prezentacji właściwości materiałów i

mają następujące cechy: zakres wartości na osiach wykresu jest tak dobrany, aby objąć

wszystkie materiały inżynierskie, dane dla określonego rodzaju materiałów (np.

polimerów)skupiają się w pewnym obszarze wykresu, w obrębie pola zajmowanego na

wykresie przez każdy rodzaj materiału uwzględniono informacje dla reprezentatywnego

ich zbioru - zbiór ten składa się z materiałów najpowszechniej i najczęściej stosowanych,

wybranych tak, aby został objęty pełny zakres właściwości danej grupy.

Wykresy Ashbey’go:

PP – polipropylen

PEMG – polietylen o małej gęstości

PEDG – polietylen o dużej gęstości

PS – polistyren

PF – żywica fenolowo-formaldehydowa

EP – żywica epoksydowa

PW – poliwęglan

PU – poliuretan

PCV – polichlorek winylu

PMMA – poli(metakrylan metylu) (szkło

organiczne)

PTFE – politetrafluoroetylen (teflon)

PZWW – polimery z włóknami węglowymi

PZWA – polimery z włóknami aramidowymi

PZWS – polimery z włóknami szklanymi

PP – polipropylen

PEMG – polietylen o małej gęstości

PEDG – polietylen o dużej gęstości

PS – polistyren

PF – żywica fenolowo-formaldehydowa

EP – żywica epoksydowa

PW – poliwęglan

PU – poliuretan

PCV – polichlorek winylu

PMMA – poli(metakrylan metylu) (szkło

organiczne)

PTFE – politetrafluoroetylen (teflon)

PZWW – polimery z włóknami węglowymi

PZWA – polimery z włóknami aramidowymi

PZWS – polimery z włóknami szklanymi

PP – polipropylen

PEMG – polietylen o małej gęstości

PEDG – polietylen o dużej gęstości

PS – polistyren

PF – żywica fenolowo-formaldehydowa

EP – żywica epoksydowa

PW – poliwęglan

PU – poliuretan

PCV – polichlorek winylu

PMMA – poli(metakrylan metylu) (szkło

organiczne)

PTFE – politetrafluoroetylen (teflon)

PZWW – polimery z włóknami węglowymi

PZWA – polimery z włóknami aramidowymi

PZWS – polimery z włóknami szklanym

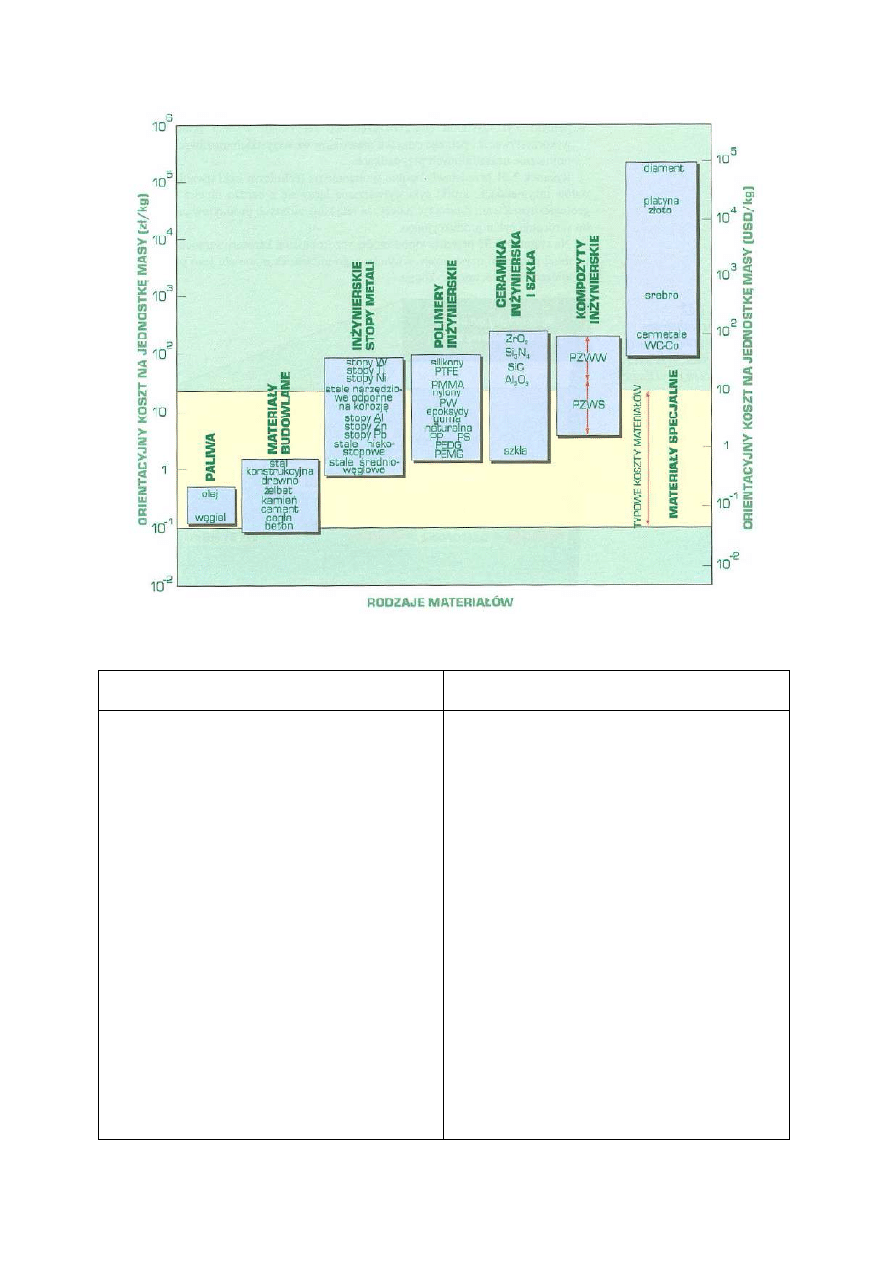

Orientacyjne koszty różnych grup materiałów odniesione do 1 kg materiału

Zależności uwzględnianie przy doborze materiału:

Materiał

Technologia

1. Moduł E - gęstość

2. Wytrzymałość - gęstość

3. K1c - gęstość

4. Moduł E - Wytrzymałość

5. Sztywność właściwa - wytrzymałość

właściwa

6. K1c - moduł E

7. K1c - wytrzymałość

8. Współczynnik stratności - moduł E

9. Przewodność cieplna - dyfuzyjność

cieplna

10. Rozszerzalność cieplna - przewodność

cieplna

11. Rozszerzalność cieplna - moduł E

12. Znormalizowana wytrzymałość -

rozszerzalność cieplna

13. Wytrzymałość - temperatura

14. Moduł E - względna cena

1. Pole powierzchni - grubość przekroju

1a. Powierzchnia - grubość przekroju

1b. Powierzchnia - grubość przekroju

2. Złożoność - masa

3. Wielkość (masa) - temp. topnienia

4. Twardość - temp. topnienia

5. Dokładność wymiarów - chropowatość

powierzchni

15. Wytrzymałość - względna cena

16. Zużycie cierne - ciśnienie

17. Moduł E - energochłonność właściwa

18. Wytrzymałość - energochłonność

właściwa

19. Odporność korozyjna

Zależności przedstawione w tabeli powyżej odczytuje się z wykresów Ashby’ego:

www.kp.pollub.pl/wykresy-ashby-ego.php

9. Budowa krystaliczna metali:

Metale, to ciała krystaliczne. Charakterystyczną cechą ich budowy jest uporządkowane

rozmieszczenie składowych elementów fizycznych (atomów lub grup atomów) w przestrzeni,

zgodne z określonymi regułami. Metale są ciałami polikrystalicznymi, tzn. złożone z

wielkiej liczby kryształów, zwanych też ziarnami, które — przy tej samej konfiguracji

atomów — różnią się między sobą ukierunkowaniem tej konfiguracji w przestrzeni. W

miejscu zetknięcia się dwóch kryształów powstaje granica ziarn.

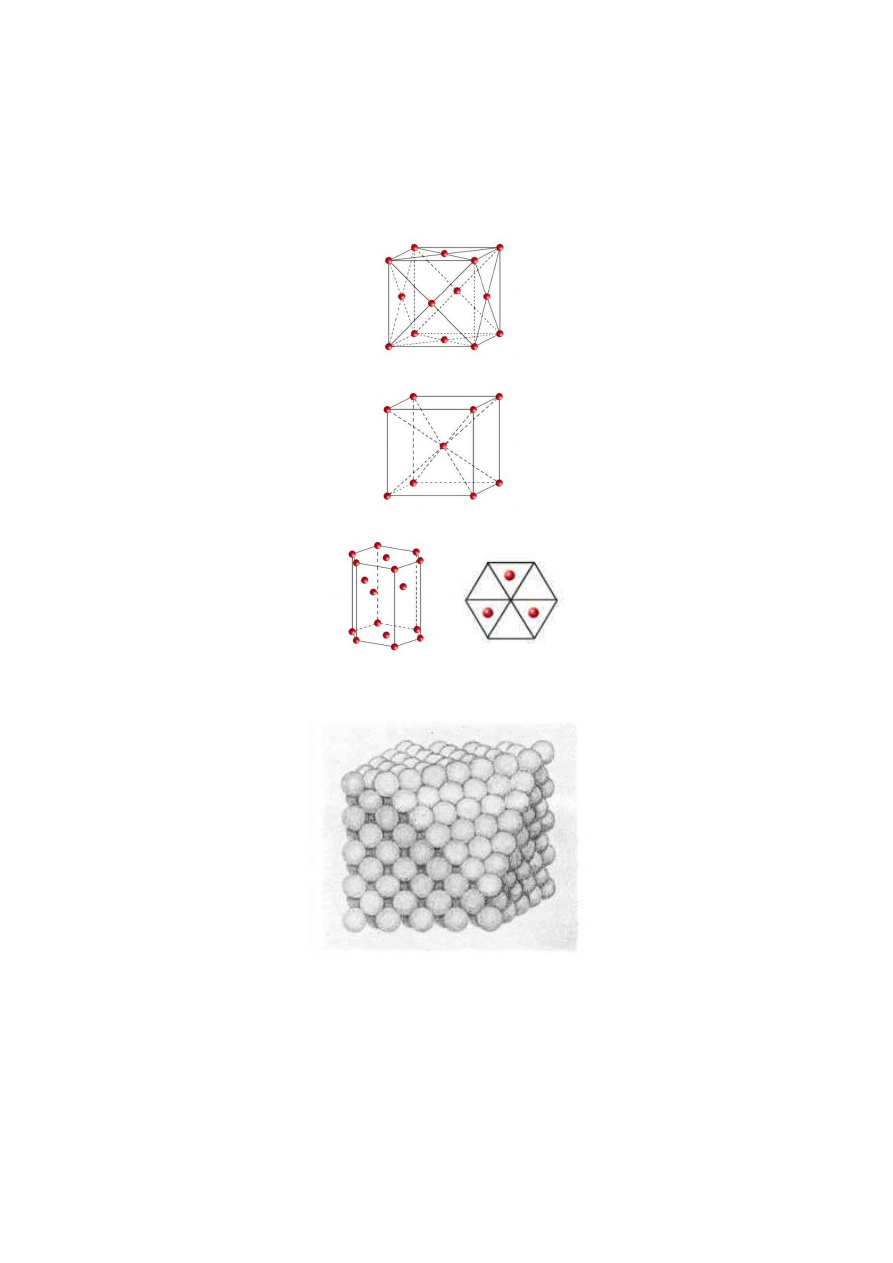

Prawie wszystkie pierwiastki metaliczne tworzą kryształy należące do jednej z trzech sieci:

regularnej ściennie centrowanej (typ A1), regularnie przestrzennie centrowanej (typu A2) i

heksagonalnej zwartej (typ A3). Używane są również odpowiednie oznaczenia skrótowe:

RSC, RPC, HZ. W sieciach tych każdy atom ma dość dużą liczbę najbliższych

równoodległych atomów sąsiednich, przy czym liczba ta nazywana jest liczbą koordynacyjną

lk. Fakt ten jest konsekwencją wiązania metalicznego.

A1 - regularna powierzchniowo centrowana - fcc (face centred cubic) np. Cu

A2 - regularna przestrzennie centrowana - bcc (body centred cubic) np. W

A3 - heksagonalna ciasno upakowana - hcp (hexagonal close packed) np. Mg

Struktury A1 i A3 (fcc i hcp) są ze sobą blisko spokrewnione. Jeżeli A1 przetniemy

płaszczyzną (111) pojawi się w niej symetria heksagonalna

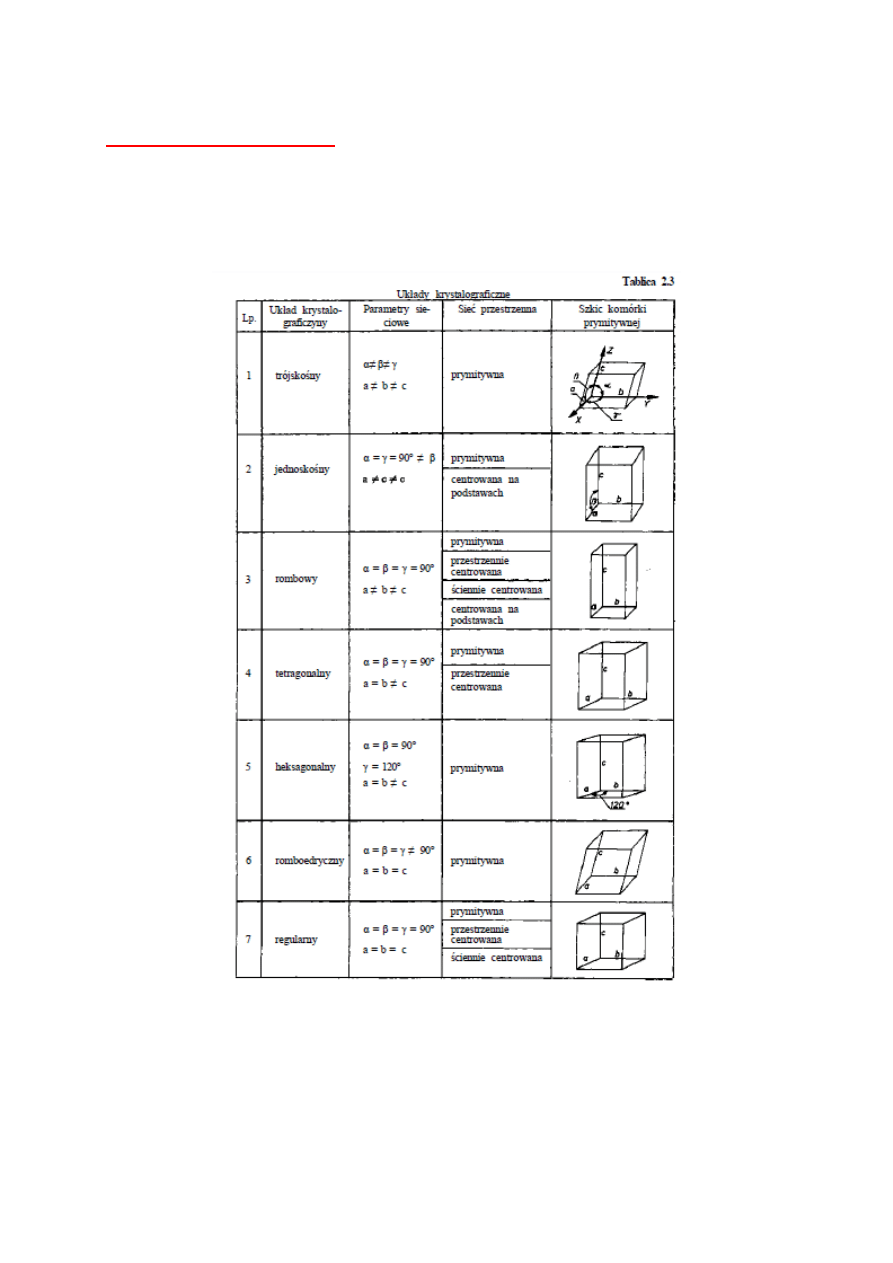

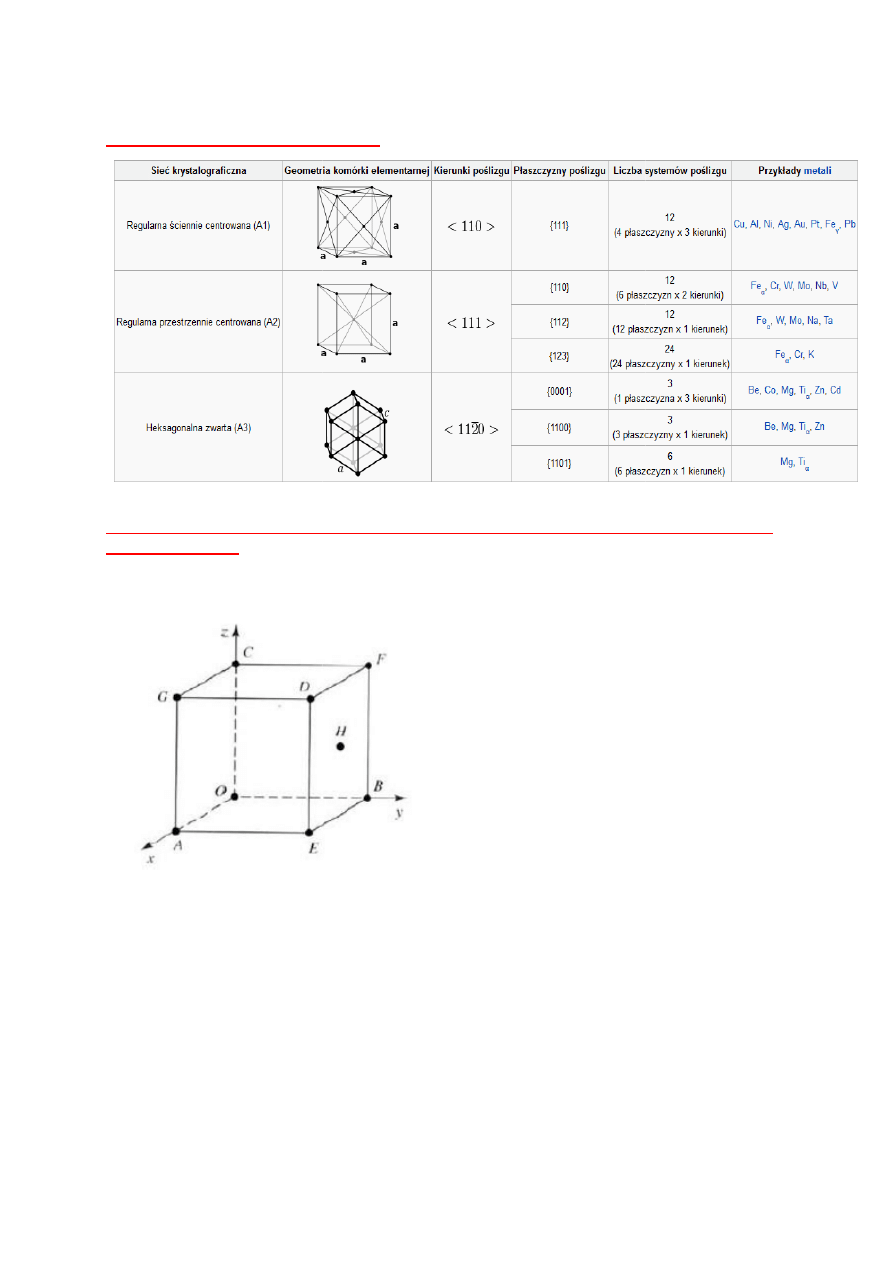

10. Rodzaje sieci krystalograficznych

11. Oznaczenie sieci krystalograficznych, płaszczyzn i kierunków krystalograficznych, wyznaczenia

wektorów Burgera.

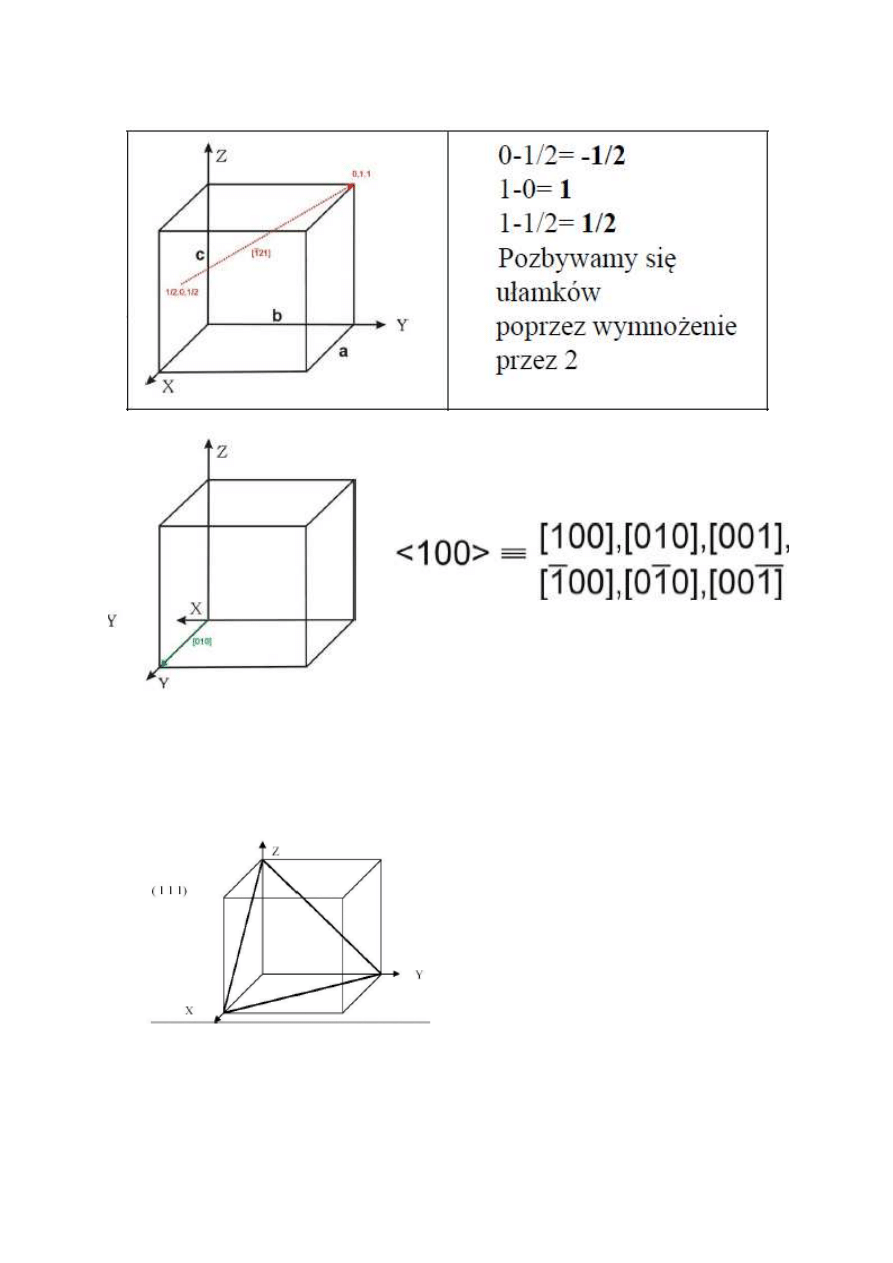

Zasady wskaźnikowania elementów sieci krystalograficznej

10. Rodzaje sieci krystalograficznych

11. Oznaczenie sieci krystalograficznych, płaszczyzn i kierunków krystalograficznych, wyznaczenia

Zasady wskaźnikowania elementów sieci krystalograficznej

O [0 0 0]

A [1 0 0]

B [0 1 0]

C [0 0 1]

D [1 1 1]

E [1 1 0]

F [0 1 1]

G [1 0 1]

H [1/2 1 ½]

11. Oznaczenie sieci krystalograficznych, płaszczyzn i kierunków krystalograficznych, wyznaczenia

Oznaczanie kierunków krystalograficznych [uvw]

Powyższy zapis to rodzina kierunków kierunku <100>

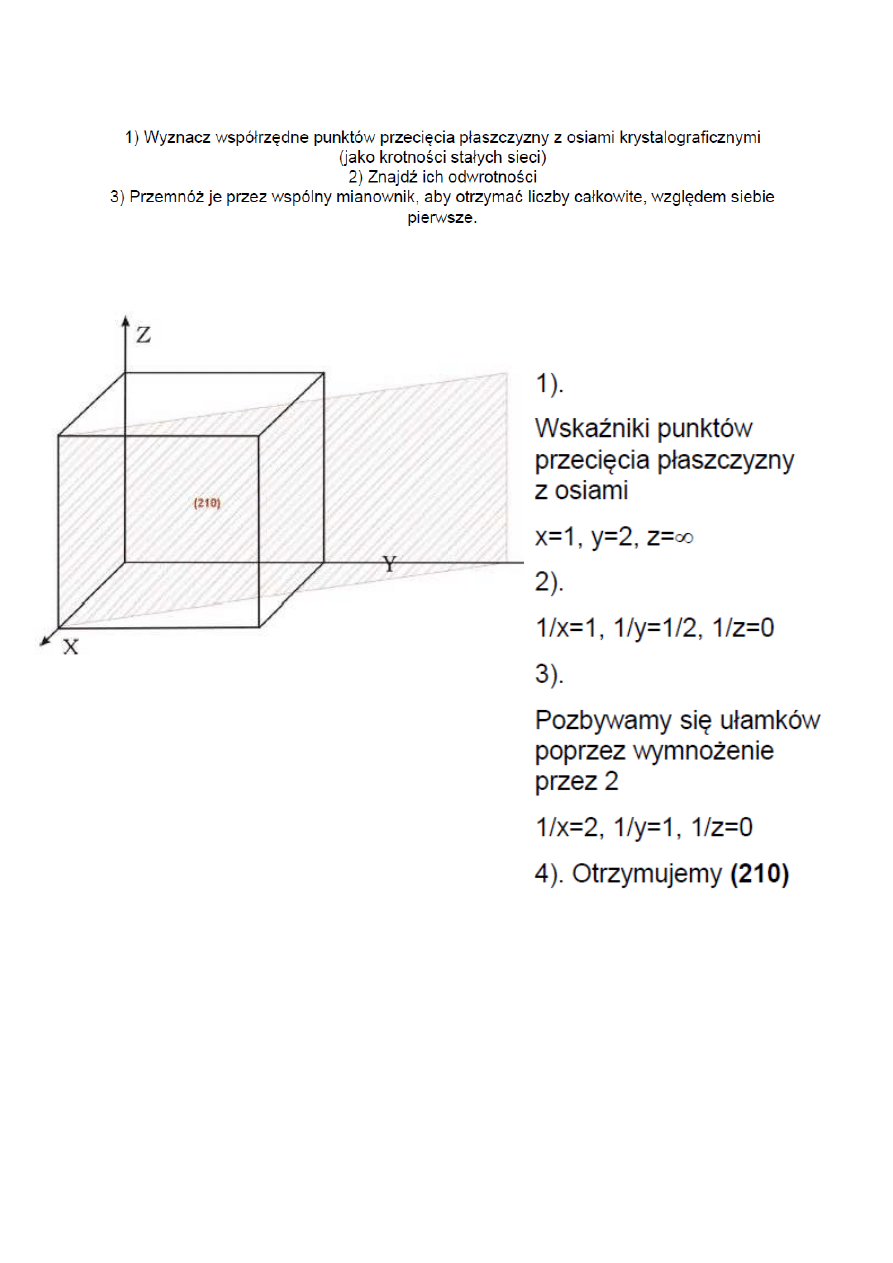

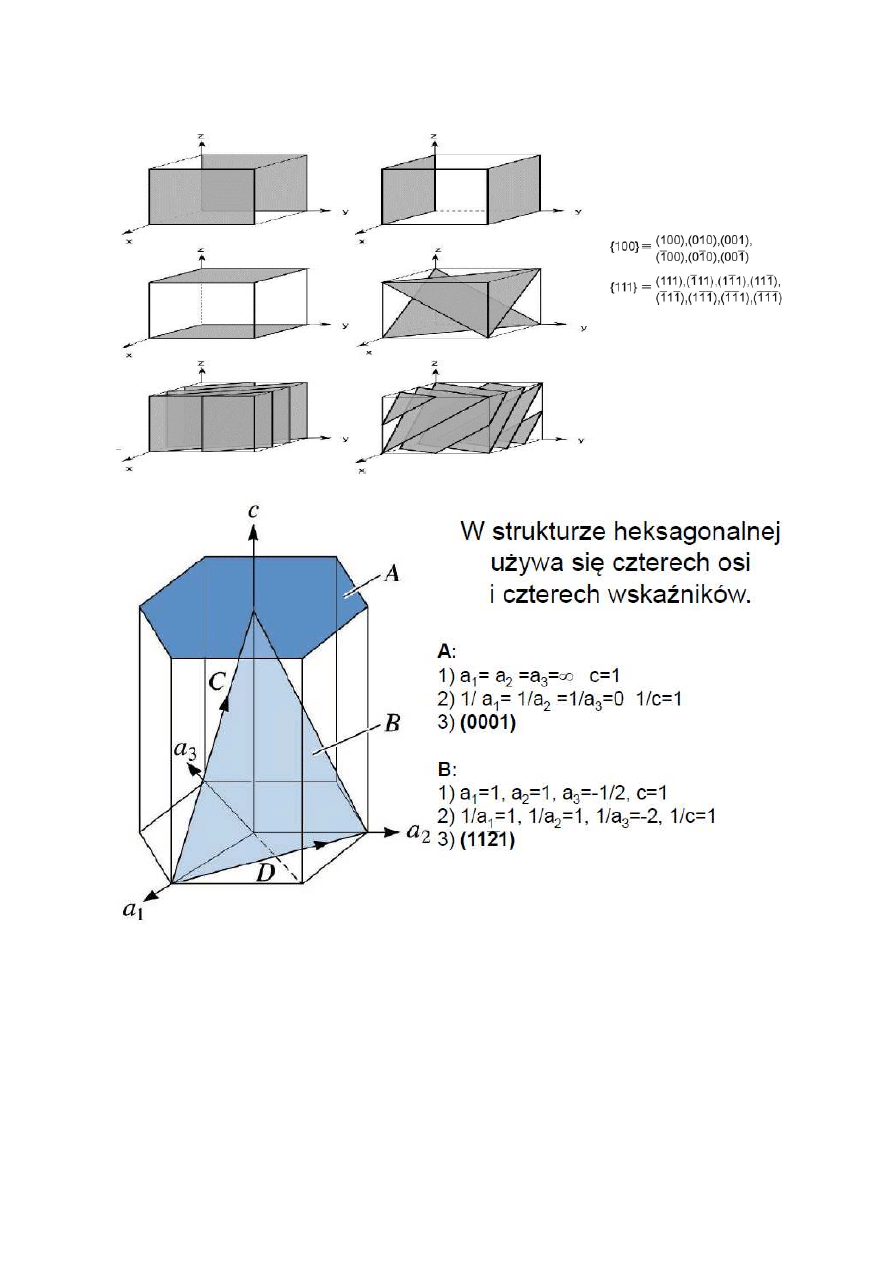

Oznaczenie płaszczyzn krystalograficznych – wskaźniki Millera (hkl – trzy liczby całkowite, pierwsze

względem siebie)

Jeżeli płaszczyzna nie przechodzi przez początek układu współrzędnych, ale jest mu najbliższa to

odwrotności współrzędnych punktów przecięcia płaszczyzny z osiami, o ile są całkowite, stanowią

wskaźniki płaszczyzny.

Schemat wyznaczania wskaźników Millera:

Przykład:

Rozwiązanie:

Rodzina płaszczyzn równoległych ma takim sam wskaźnik Millera:

Struktura heksagonalna:

3 komórki heksagonalne. Kąt między a

1

i a

2

wynosi 120 stopni.

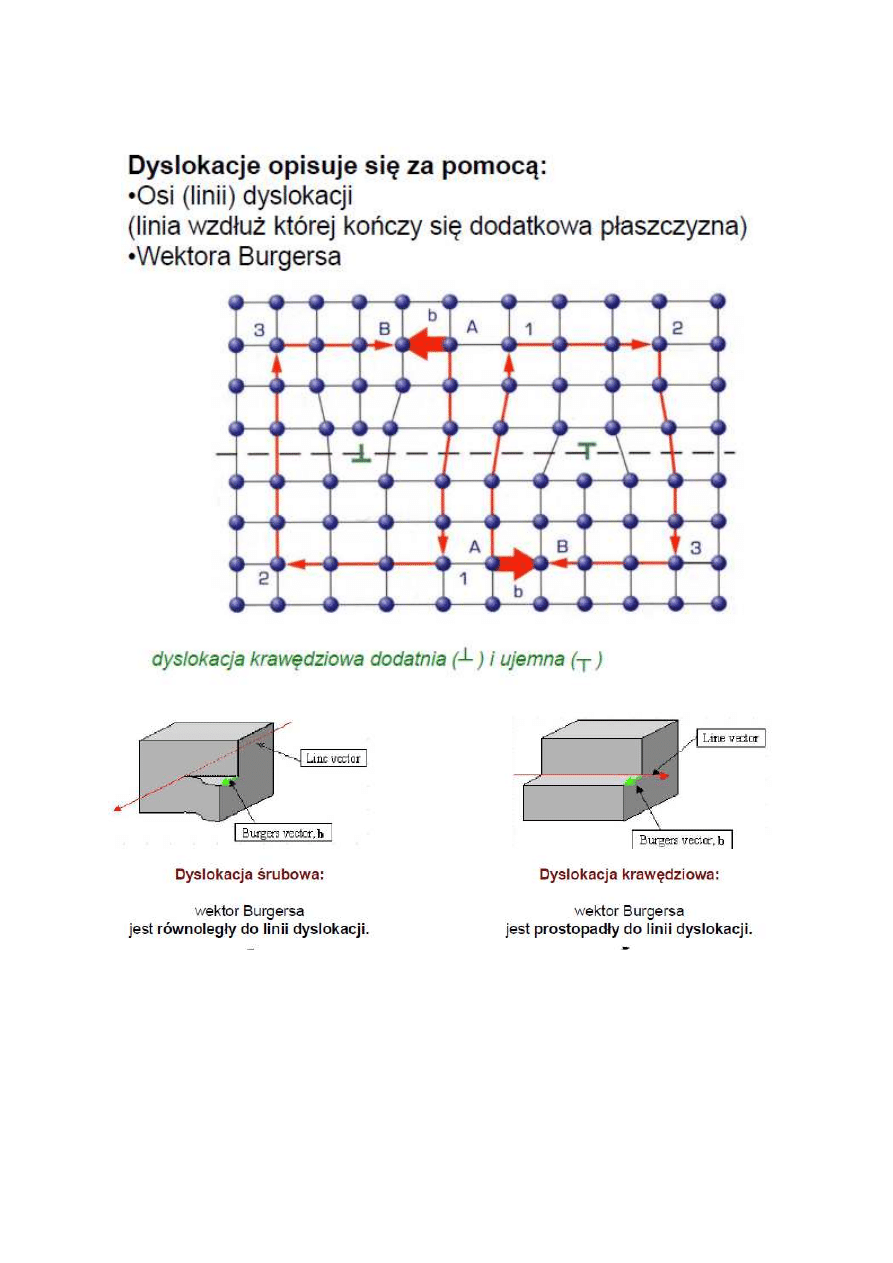

DEFEKTY LINIOWE

Wyznaczanie wektorów Burgera

WEKTOTY BURGERSA:

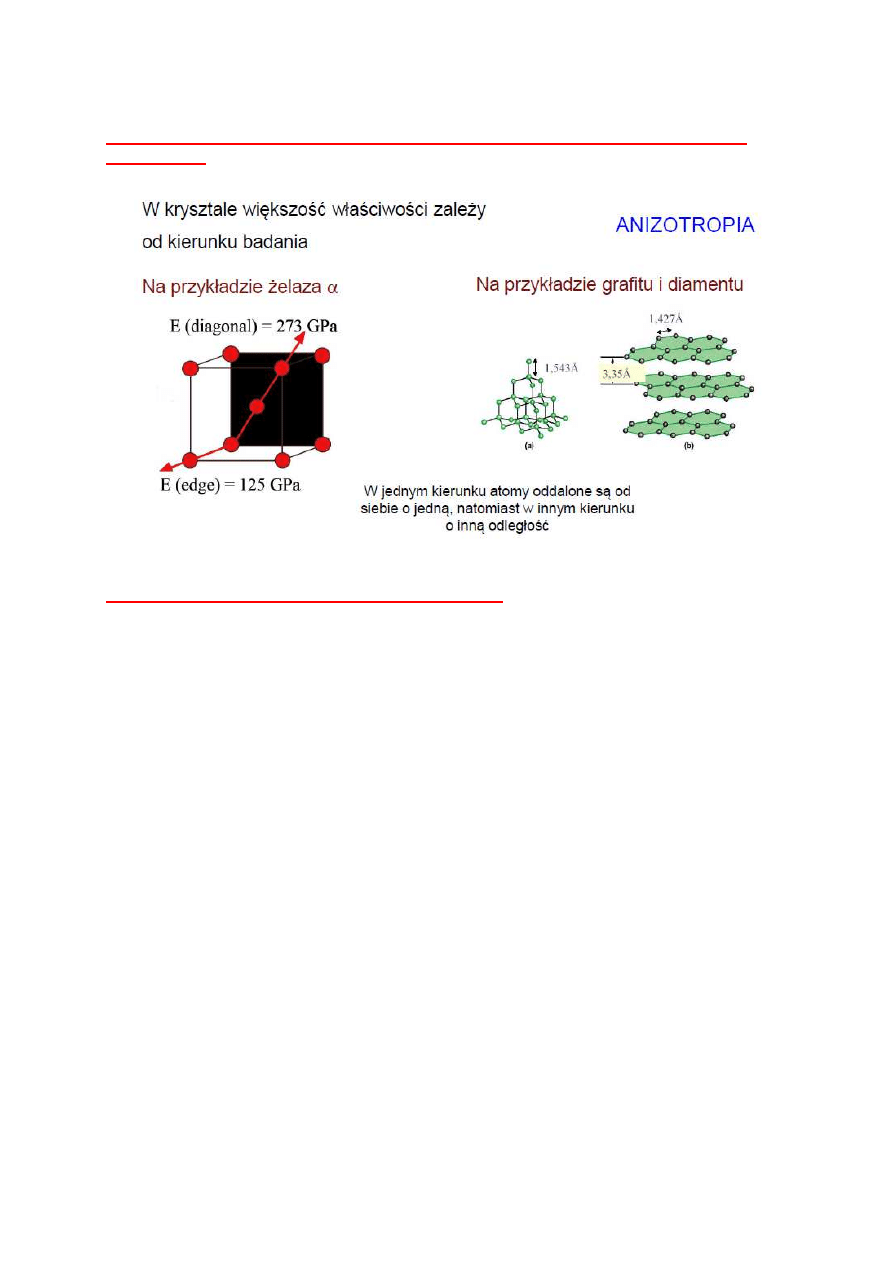

13. Anizotropia własności mechanicznych monokryształów i polikryształów metali – przyczyny

występowania

Anizotropia -zjawisko zależności właściwości materiału od kierunku badania

15. Dyslokacje, rodzaje, wielkości je charakteryzujacę

Dyslokacje – defekty liniowe, mają jeden wymiar znacznie większy w porównaniu z dwoma

pozostałymi (poprzecznymi). Dyslokacje różnią się orientacją, sposobem ich powstawania i

własnościami. Płaszczyzna po której przemieszcza się dyslokacja nosi nazwę płaszczyzny

poślizgu. Płaszczyzna i kierunek poślizgu tworzą tzw. system poślizgu. Poślizg zachodzi

najłatwiej na płaszczyźnie najgęściej upakowanej atomami.

Główny podział dyslokacji:

- dyslokacja śrubowa

- dyslokacja krawędziowa

Dyslokacje opisuje się za pomocą:

•Osi (linii) dyslokacji

(linia wzdłuż której kończy się dodatkowa płaszczyzna)

•Wektora Burgersa

Wektor Burgersa - wskazuje kierunek i wielkość przesunięcia atomów przy powstawaniu

lub ruchu dyslokacji. Wektor Burgersa jednoznacznie charakteryzuje dyslokację. Kierunek,

zwrot i wielkość wektora Burgersa można wyznaczyć za pomocą tzw. obwodu Burgersa.

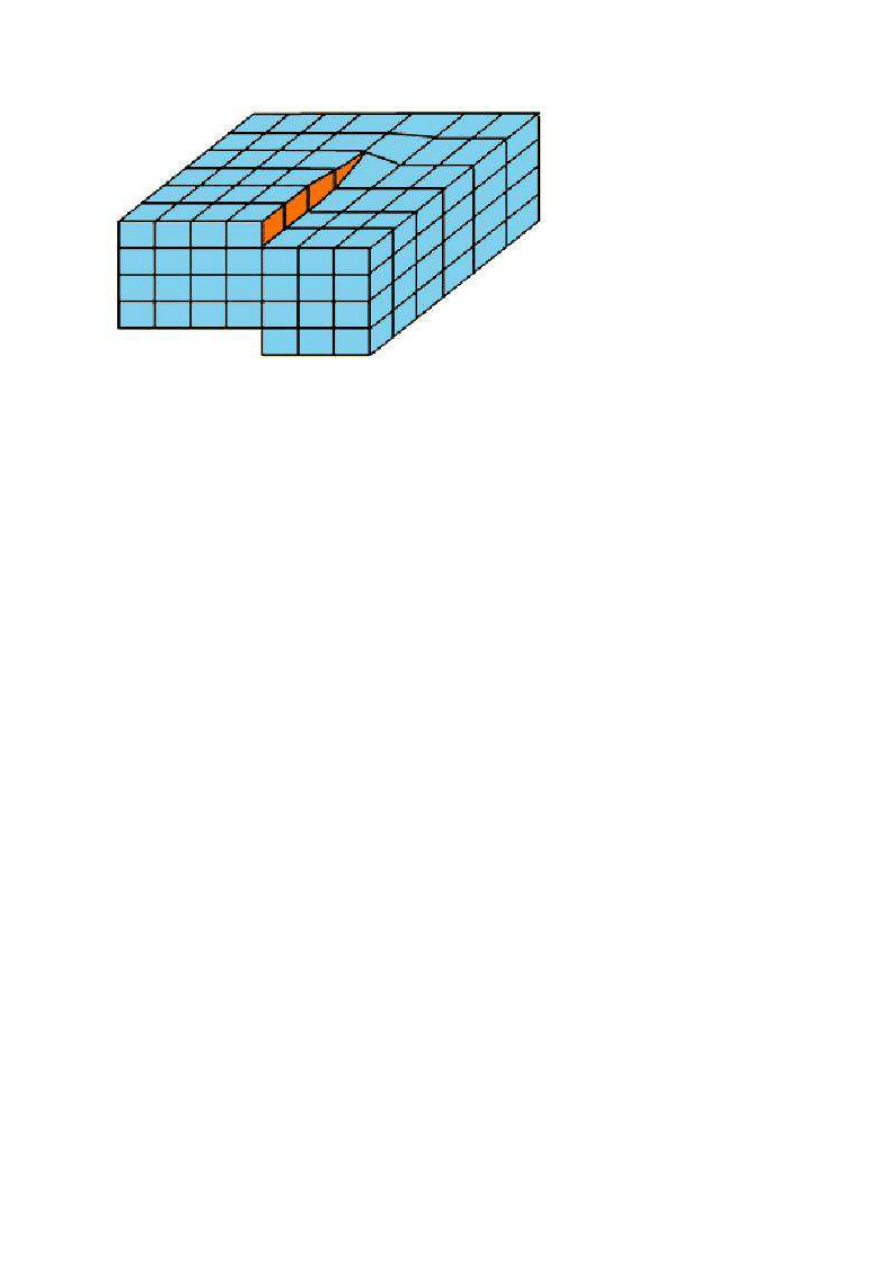

Dyslokacja śrubowa:

Efektem dyslokacji śrubowej jest charakterystyczne zniekształcenie sieci kryształu polegające

na tym, że płaszczyzny atomowe prostopadłe do linii dyslokacji tworzą powierzchnię

śrubową, przy czym dyslokacja jest jej osią. W zależności od kierunku skręcenia płaszczyzn

atomowych dyslokacje mogą być prawo lub lewoskrętne.

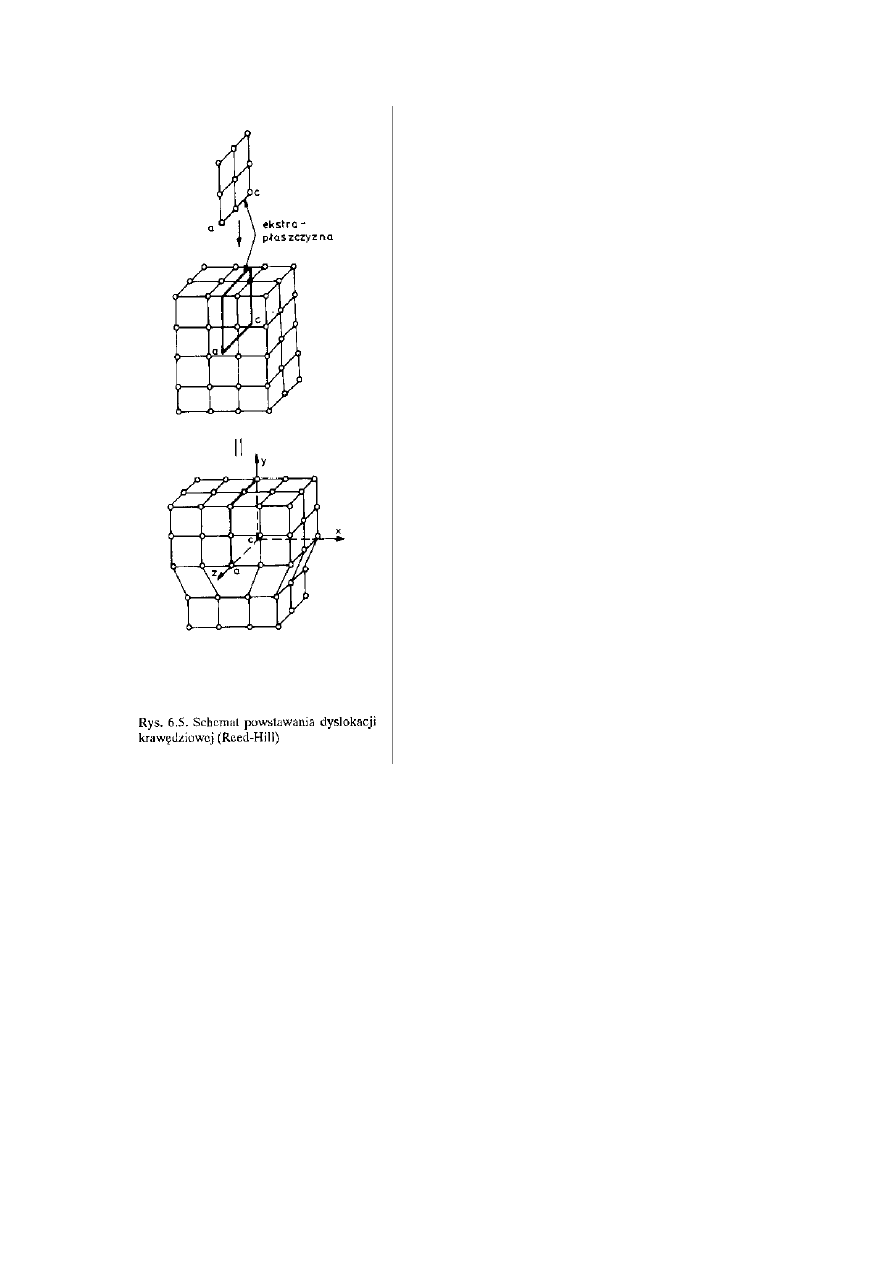

Dyslokacja krawędziowa

Przemieszcza się po ściśle określonej płaszczyźnie poślizgu w kierunku działającego

naprężenia stycznego, równolegle do wektora Burgersa,

Najprostszym modelem dyslokacji krawędziowej jest kryształ, z którego usunięto lub do

którego wstawiono fragment płaszczyzny atomowej tzw.ekstrapłaszczyzny (rys.nr 1). W

miejscu ekstrapłaszczyzny powstają naprężenia ściskające, a pod nią rozciągające. Krawędź

ekstrapłaszczyzny jest dyslokacją krawędziową. Płaszczyzna prostopadła do

ekstrapłaszczyzny i przechodząca przez jej krawędź a-c stanowi płaszczyznę poślizgu tej

dyslokacji i działają w niej naprężenia styczne. Wzdłuż płaszczyzny poślizgu występuje

niezgodność w układzie atomów, gdyż ekstrapłaszczyzna wprowadza dodatkowy atom, który

nie ma dopowiednika poniżej niej. To znacznie ułatwia ścinanie kryształu wzdłuż

płaszczyzny poślizgu czyli poślizg.

W zależności od usytuowania ekstrapłaszczyzny można umownie rozróżniać dyslokacje

dodatnie (z ekstrapłaszczyzną skierowaną nad płaszczyznę poślizgu) lub ujemne ( z

ekstrapłaszczyzną skierowaną pod płaszczyznę poślizgu).

Rys nr 1

Sposoby ruchu dyslokacji:

Dyslokacje krawędziowe mogą się przemieszczać przez poślizg, gdy w płaszczyżnie poślizgu

występują naprężenia styczne oraz przez wspinanie, pod wpływem naprężeń normalnych do

ekstrapłaszczyzny (w odpowiednio wysokiej temperaturze). Dlatego wspinanie nazywa się

również dyfuzyjnym ruchem dyslokacji. Dyslokacje śrubowe mogą przemieszczać się tylko

przez poślizg, ale ze względu na możliwość poślizgu poprzecznego ich ruch nie jest

ograniczony do jednej tylko płaszczyzny poślizgu jak ma to miejsce w przypadku dyslokacji

krawędziowych.

Jak powstają dyslokacje?

Dyslokacje mogą powstawać w różny sposób:

-podczas wzrostu kryształu z cieczy lub pary,

-drogą kondensacji wakancji,

- w wyniku działania pól naprężeń wewnętrznych,

- na skutek rozmnażania się dyslokacji (w wyniku naprężeń zewnętrznych),

- poprzez heterogeniczne zarodkowanie.

Znaczenie dyslokacji:

- Od możliwości poślizgu dyslokacji zależy plastyczność metali.

- Mechanizm odkształcenia przez poślizg dyslokacji wyjaśnia różnicę między

obliczeniową a rzeczywistą wytrzymałością metali.

- Ograniczając ruch dyslokacji można kontrolować własności mechaniczne metali.

- Dyslokacje powstają podczas krystalizacji metali oraz mnożone są podczas

odkształcania plastycznego na zimno metali.

- dyslokacje powodują często umocnienia:

umocnienie – zjawisko wzrostu twardości i wytrzymałości oraz pogorszenia plastyczności,

jest ono wynikiem spiętrzeń dyslokacji przed przeszkodami (granice ziaren, wydzielenia

innych

faz, itd.)

A więc dyslokacje odgrywają zasadniczą rolę w procesie odkształcenia plastycznego metali,

a także przy ich umocnieniu. Poza tym są one ośrodkami nagromadzenia energii

odkształcenia, odgrywają rolę w dyfuzji, przemianach fazowych, korozji.

17. Granice ziarn, ich podział, energie granic

Granice ziaren- są to wewnętrzne powierzchnie graniczne oddzielające dwa kryształy o

takim samym składzie chemicznym, różniące się tylko orientacją krystalograficzną.

Pod względem stopnia dezorientacji, granice dzielimy na:

- granice szerokokątowe ( kąt dezorientacji > 15 stopni )

- granice wąskokątowe ( kąt dezorientacji < 15 stopni)

Granice takie interpretuje się na podstawie teorii dyslokacji jako pionowe uszeregowanie

jednoimiennych dyslokacji krawędziowych

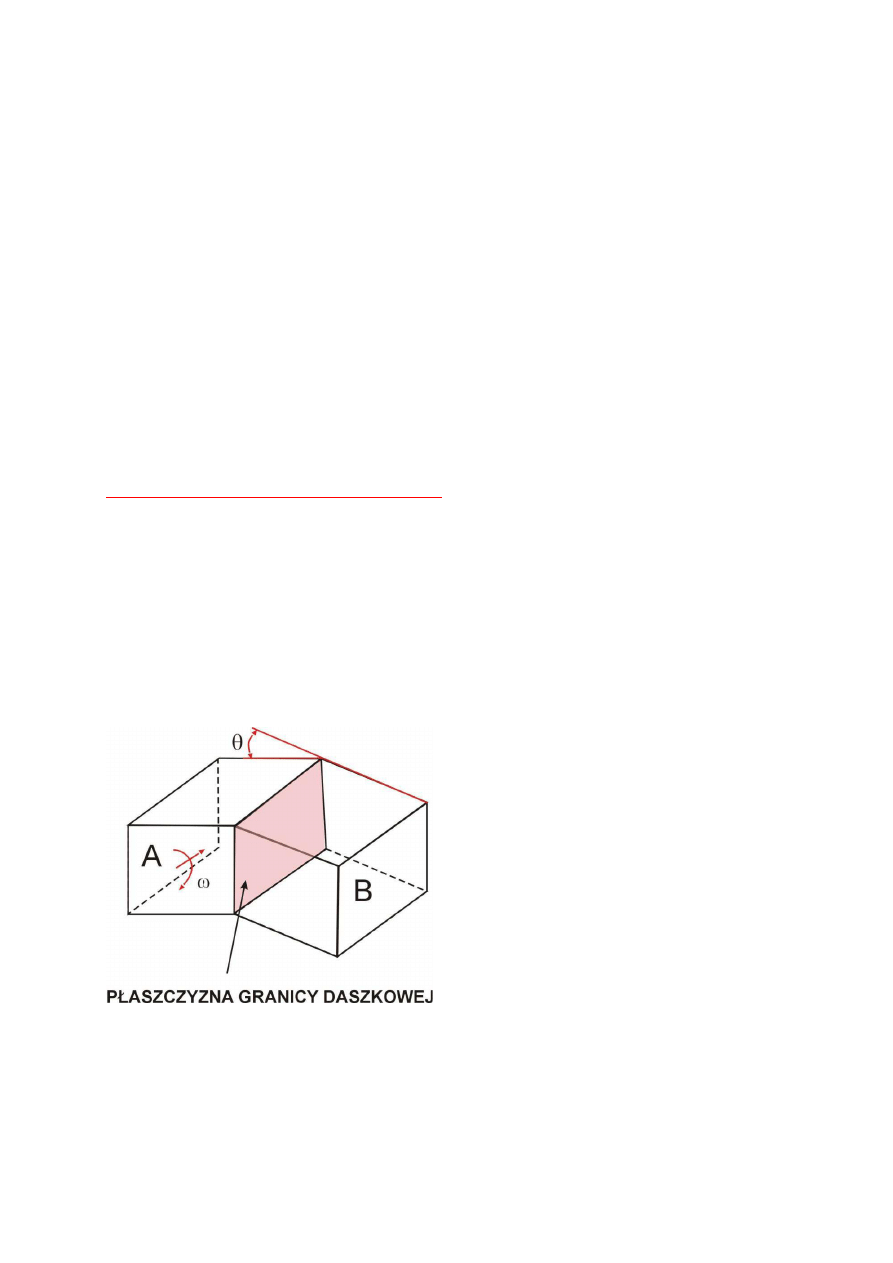

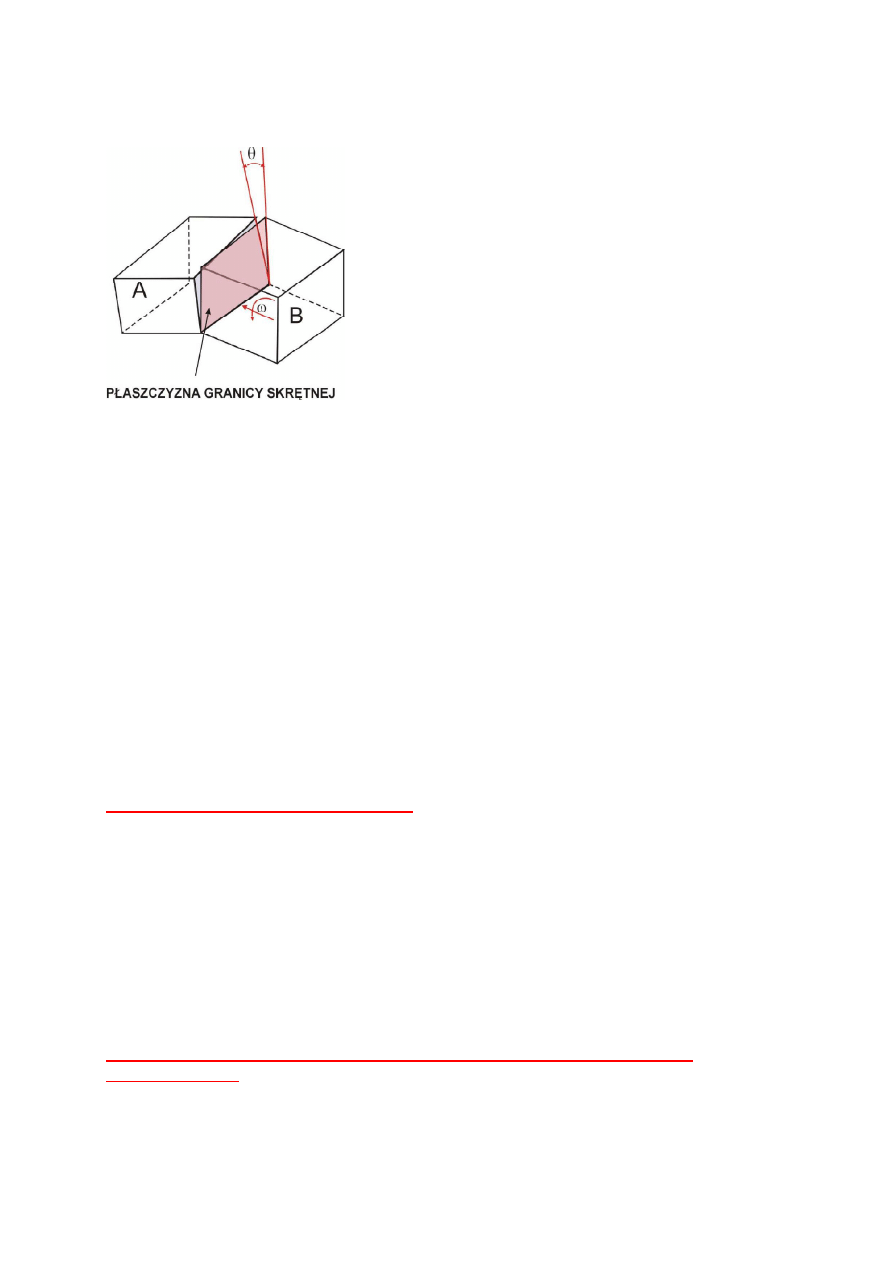

Pod względem budowy ziarna, granice dzielimy na granice:

- daszkowe

łączy kryształy o wspólnym kierunku krystalograficznym równoległym do granicy.

- skrętne:

łączy kryształy o wspólnym kierunku krystalograficznym prostopadłym do granicy

Granice bliźniacze - są szczególnym przypadkiem granic szerokokątowych. Taka granica ma

najprostszą budowę i cechuje się niską energią (3 - 10 % energii granic ziarn). Powstają w

niektórych metalach podczas odkształcenia plastycznego, rekrystalizacji, przemian fazowych.

Tworzą się przy ściśle określonej dezorientacji, takiej że granica (płaszczyzna bliźniacza) jest

symetrycznie nachylona do określonej płaszczyzny krystalograficznej w obydwóch ziarnach.

Energia granic:

Energia granicy małego kąta zależy od kąta dezorientacji θ pomiędzy sąsiadującymi ziarnami,

aż osiągną wielkość granic dużego kąta. W przypadku granic nachylonych (daszkowych) ich

energia zależy od występowania dyslokacji charakteryzowanych przez wektor Burgersa i

wektor położenia linii dyslokacji. Energia granic ziaren małego kąta wzrasta wraz z zanikiem

dyslokacji.

W przypadku granic dużego kąta istnieje kilka teorii opisujących ich energię. Żadna jednak w

sposób pełny nie określa aspektów związanych z energią. Najbardziej rozbudowaną jest teoria

CSL. Zakłada się, że energia granic dużego kąta nie zależy od kąta dezorientacji θ za

wyjątkiem granic bliźniaczych.

18. rozrost ziarna, przebieg, zapobieganie

Rozrost ziaren odbywa się przez pochłanianie małych ziaren przez większe. Głownym

czynnikiem wpływającym na to zjawisko jest napięcie powierzchniowe na granicy ziaren,

związane z wyższą energią swobodną na granicach niż wewnątrz ziaren. Siła napędowa tego

procesu pochodzi z energii cieplnej, dlatego też rozrost ziaren następuje w wysokich

temperaturach. Najbardziej ruchliwe są niesprzężone granice szerokokątowe Ruch granic

odbywa się w kierunku środka ich krzywizn, ma charakter dyfuzyjny. Rozrost ziaren jest

selektywny, rozrastają się ziarna o liczbie boków większej niż sześć, pozostałe zostają

wchłaniane. Granice bliźniacze w tych warunkach nie przemieszczają się. Rozrost ziaren w

wysokich temperaturach hamowany jest przez atomy obce, wydzielenia innych faz (np.

węgliki, azotki) oraz przez nieciągłości materiału. ]

19. Znaczenie wielkości ziaren w przemianach fazowych, wpływ na właściwości

wytrzymałościowe

Reguła Halla-Petcha

R

e

=R

0

+k*d

-1/2

Gdzie R

0

to granica plastyczności monokryształu, k – stała materiałowa, d – umowna średnia

średnica ziarna.

Jak widać na powyższym wzorze, wzrost średnicy ziaren znacznie obniża swoją granicę

plastyczności, ponieważ granice ziaren blokują ruch dyslokacji. Zwiększa się również

odporność na obciążenia udarowe. Drobnoziarnistość poprawia własności wytrzymałościowe,

ponieważ granice ziaren mają wyższą wytrzymałość niż ich wnętrza. Ze względu na

własności wytrzymałościowe dąży się do produkowania materiałów o jak najmniejszych

ziarnach i dba się, by w czasie przemian cieplnych nie nastąpił ich niekontrolowany rozrost.

20. Sposoby uzyskiwania drobnoziarnistej budowy metali i stopów

-stosowanie dodatków stopowych, które obniżają skłonność do rozrostu ziarna (np. chrom,

wolfram, kobalt)

-szybkie chłodzenie metalu

-odpowiednia przeróbka plastyczna (w szczególności kontrolowane walcowanie)

-odpowiednia obróbka cieplna z wykorzystaniem przemian fazowych(wyżarzanie

normalizujące) lub z rekrystalizacją.

23. Energia swobodna, zależność od ciśnienia i temperatury, znaczenie w przemianach

fazowych.

Energia swobodna jest tym mniejsza im mniejsza jest energia wewnętrzna E i im większa jest

entropia S. Temperatura to czynnik kontrolujący, w niskich temperaturach trwałe będą stany o

małej energii wewnętrznej, a w wysokich czynnik entropowy będzie duży - prawdopodobne

stany o nie najmniejszej energii wewnętrznej. Energia wewnętrzna składa się z 2 części :

•

jednej, która może być zamieniona na pracę i jest miarą siły pędnej wszelkich

przemian oraz reakcji chemicznych - jest to energia swobodna F

•

drugiej, która objawia się tylko w postaci ciepła i dlatego jako przeciwieństwo jest

nazywana energią związaną TS

Energia swobodna jest więc różnicą między energią wewnętrzną a energią związaną. Energia

swobodna maleje ze wzrostem temperatury. Tym szybciej im większą wartość ma ciepło

właściwe układu. Zmniejszanie się energii swobodnej rozpoczyna się od punktu określającego

energię wewnętrzną układu w temperaturze zera bezwzględnego. W tej temperaturze energia

wewnętrzna jest równa energii potencjalnej i zależy od sposobu rozmieszczenia atomów. Ma

ona inną wartość dla stanu krystalicznego, a inna dla rozmieszczenia bezładnego. Krzywe

energii swobodnych opadają niejednakowo i przetną się w jakimś punkcie To, w którym

energie swobodne obu faz są jednakowe. W zakresie od O K do To mniejszą energię

swobodną ma faza krystaliczna - trwały stan stały. A od To trwały stan ciekły, gdyż ciecz ma

mniejszą energię swobodną.

34. Główne czynniki decydujące o przebiegu rekrystalizacji.

REKRYSTALIZACJI - proces przebiegający w materiale odkształconym plastycznie na zimno,

wtemperaturze wyższej niż zdrowienie, polegający na rozroście zarodków ziaren utworzonych w

czasie zdrowienia, aż do całkowitego przekrystalizowania zgniecionego materiału. Granice rosnących

ziaren migrują w stronę zgniecionej osnowy, pochłaniając dyslokacje i defekty punktowe. Przed

migrującym frontem rekrystalizacji znajduje się materiał zgnieciony z nadmiarem defektów sieci

krystalicznej, za frontem - materiał o strukturze pozbawionej nadmiaru defektów - o niższej energii

wewnętrznej.

CZYNNIKI GLOWNE:

Temperatura rekrystalizacji- temperatura, w której dany metal poddany

określonemu odkształceniu zrekrystalizuje się całkowicie w ciągu 1 godziny. Tym wyższa im niższy

stopień zgniotu.

Gniot krytyczny - po gniocie mniejszym od krytycznego rekrystalizacja nie zachodzi, ponieważ

odkształcenie było zbyt małe do wytworzenia zarodków rekrystalizacji

Wyszukiwarka

Podobne podstrony:

Nasze opracowanie pytań 41 124

Nasze opracowanie pytań 41 124

ZESTAW 40 Kasia Gaweda, materiały farmacja, Materiały 3 rok, Od Ani, biochemia, biochemia, opracowan

Opracowanie pytań z anatomii

opracowanie pytań z optyki

Maszyny Elektryczne Opracowanie Pytań Na Egzamin

opracowanie pytan id 338374 Nieznany

opracowanie pytan karafiata

Opracowanie pytań 2 kolokwium

cw 3 broma opracowanie pytan 810

Nhip opracowanie pytan id 31802 Nieznany

filozofia opracowanie pytań

opracowanie pytan Automatyka

pytania egz ekonimak II, OPRACOWANIE PYTAŃ NA EGZAMIN

Zestaw 88 Kasia Goszczyńska, materiały farmacja, Materiały 3 rok, Od Ani, biochemia, biochemia, opra

opracowane zestawy, OPRACOWANIE PYTAŃ NA EGZAMIN

Opracowanie pytań MAMET METALE

więcej podobnych podstron