L

ABORATORIUM

T

ECHNOLOGII

Strona

7 - 1

7

Obróbka uzębień

walcowych frezem

ślimakowym

i dłutakiem Fellows’a

Ryszard Kuryjański

Cel ćwiczenia:

o

zapoznanie z typowymi uzębieniami walcowymi wy-

stępującymi w przemyśle oraz metodami ich wyko-

nywania,

o

omówienie podstaw teoretycznych obróbki uzębień,

o

przedstawienie zasad działania i budowy najbardziej

typowych obrabiarek do uzębień walcowych (frezar-

ka obwiedniowa i dłutownica Fellows’a),

o

przegląd narzędzi stosowanych do obróbki uzębień.

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

7

Strona

7 - 2

7.1 Wiadomości podstawowe

Przekładnią nazywa się mechanizm służący do przenoszenia

ruchu obrotowego z wału czynnego (napędzającego) na wał

bierny (napędzany) albo przekształcający ruch obrotowy na

prostoliniowy lub odwrotnie.

Przekładnie dzieli się na:

a)

mechaniczne,

b)

elektryczne,

c)

hydrauliczne,

d)

pneumatyczne.

Przekładnie mechaniczne dzielimy na:

a)

cięgnowe (pasowe płaskie i klinowe, linowe i łańcuchowe),

b)

cierne,

c)

zębate.

Wśród przekładni mechanicznych największe zastosowanie ma-

ją przekładnie zębate.

Do ich zalet należy:

•

możliwość przenoszenia mocy sięgających 50.000 kW (na-

stępny napęd łańcuchowy może przenosić ok. 5.000 kW),

•

praca przy dużych prędkościach obwodowych (ok. 50 m/s),

•

b. wysoka sprawność (około 99% dla jednego stopnia przeło-

żenia), najwyższa wśród wszystkich typów przekładni,

•

zwartość budowy,

•

stałość przełożenia przekładni (tą zaletę posiada jeszcze

tylko przekładnia łańcuchowa); w innych przekładniach

występują poślizgi zmieniające przełożenie przekładni,

•

stosunkowo niski koszt (droższa od innych przekładni me-

chanicznych, ale dużo tańsza od innych typów przekładni).

Do wad przekładni zębatych można zaliczyć:

•

głośność,

•

generowanie drgań,

•

przenoszenie napędu na stosunkowo niewielką odległość.

O

BRÓBKA UZĘBIEŃ WALCOWYCH FREZEM ŚLIMAKOWYM I DŁUTAKIEM

F

ELLOWS

’

A

Strona

7 - 3

Przekładnie zębate są częściami składowymi rozmaitych ma-

szyn lub są wykonywane jako odrębne, całkowicie lub częścio-

wo obudowane urządzenia zwane skrzyniami przekładniowymi.

Podział przekładni zębatych

Przekładnie zębate można podzielić na 4 zasadnicze grupy:

a)

przekładnie walcowe, w tym przekładnie zębatkowe oraz

przekładnie o osiach wichrowatych (np. przekładnie typu

Torsen),

b)

przekładnie ślimakowe,

c)

przekładnie stożkowe, w tym hipoidalne,

d)

przekładnie spiroidalne.

Przekładnie walcowe można podzielić na:

a)

zewnętrzne,

b)

wewnętrzne,

c)

zębatkowe,

przy czym w każdej z tych grup występują przekładnie o zę-

bach prostych i śrubowych.

Zarys zębów może być ewolwentą (najbardziej spotykane roz-

wiązanie), cykloidą (przekładnie takie stosuje się w zegarach,

do mechanizmów podziałowych typu krzyż maltański oraz w

przekładniach wolnoobrotowych przenoszących niewielkie ob-

ciążenia) lub łukiem koła tzw. zazębienie Wildhabera-

Nowikowa.

Specjalnymi odmianami konstrukcyjnymi przekładni walco-

wych są przekładnie daszkowe (strzałkowe) oraz przekładnie

śrubowe (o osiach wichrowatych).

Przekładnie walcowe przenoszą napęd między wałami o osiach

równoległych. Ich sprawność przekracza 99%. Są najtańsze z

wszystkich przekładni zębatych. Stanowią ok. 90% wszystkich

wytwarzanych przekładni zębatych. Znalazły zastosowanie

m.in. w skrzyniach biegów pojazdów mechanicznych, samolo-

tów i statków, we wszelkiego typu skrzyniach przekładniowych

(zwykle w reduktorach, znajdujących się między silnikiem a

urządzeniem napędzanym np. wciągarką, windą górniczą itp.),

obrotnicach dźwigów, kranów portowych, i koparek.

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

7

Strona

7 - 4

a)

b)

c)

d)

e)

f)

g)

h)

Rysunek 7.1.1 Rodzaje przekładni walcowych:

a) przekładnia walcowa o z

ę

bach prostych,

b) przekładnia walcowa o z

ę

bach

ś

rubowych,

c) przekładnia walcowa o z

ę

bach daszkowych,

d) przekładnia z

ę

bata

ś

rubowa,

e) przekładnia z

ę

batkowa o z

ę

bach prostych,

f) przekładnia z

ę

batkowa o z

ę

bach

ś

rubowych,

g) przekładnia walcowa wewn

ę

trzna o z

ę

bach prostych,

Przekładnie walcowe wewnętrzne wykorzystuje się przede

wszystkim w przekładniach obiegowych, przekładniach sumu-

jących oraz w zwolnicach, występujących w napędzie kół cią-

gników i samochodów ciężarowych.

Przekładnie zębatkowe wykorzystuje się do zamiany ruchu ob-

rotowego na ruch prostoliniowy (np. napęd posuwu suportu na-

rzędziowego w tokarkach).

O

BRÓBKA UZĘBIEŃ WALCOWYCH FREZEM ŚLIMAKOWYM I DŁUTAKIEM

F

ELLOWS

’

A

Strona

7 - 5

Gabaryty kół walcowych wahają się od kilku milimetrów (m.in.

przekładnie do zegarków, zabawek oraz modeli śmigłowców,

parowozów i samochodów, a także przekładnie do napędu na-

rzędzi pneumatycznych) do ok. 4 - 5 m (m.in. przekładnie okrę-

towe, obrotnice dźwigów). W technice spotyka się także koła

walcowe o średnicach sięgających nawet ponad 30 m (obrotnice

w parowozowniach, obrotowe mosty zwodzone, obrotnice kopa-

rek stosowanych w górnictwie odkrywkowym).

Przełożenia pojedynczych przekładni walcowych nie przekra-

czają zwykle 1:12. W celu uzyskania większych redukcji kon-

struowane są skrzynki przekładniowe, zawierające zwykle dwa

lub trzy stopnie walcowe i dające przełożenia nie przekraczają-

ce zwykle 1:100. Wyjątkiem są przekładnie sumujące, w któ-

rych można uzyskać przełożenia sięgające 1:500.

Konstrukcja kół walcowych

W celu skonstruowania koła walcowego niezbędna jest znajo-

mość następujących parametrów konstrukcyjnych:

•

liczby zębów

z

,

•

odległości montażowej

a

(odległości osi kół przekładni)

•

modułu normalnego

m

n

•

normalnego kąta przyporu

α

n,

•

szerokości uzębienia

b

,

•

kierunku pochylenia linii zęba,

•

kąta pochylenia linii zęba

β

m

,

•

proporcji zęba,

•

grubości zęba.

Przyjmując, że przekładnia ma uzębienie ewolwentowe o typo-

wej dla kół walcowych wartości normalnego kąta przyporu

α

n

,

=

20

o

oraz typowych proporcjach zęba przy projektowaniu koła

walcowego obowiązują następujące ograniczenia i zależności:

a)

liczba zębów „

z

” nie powinna być mniejsza od

z

min

=17 (w wy-

jątkowych przypadkach nie powinna być mniejsza od

z

min

=14); przyjmowanie mniejszych wartości liczby zębów

powoduje wystąpienie podcięcia zęba u podstawy,

b)

moduły normalne

m

n

są znormalizowane podobnie jak na-

rzędzia do obróbki uzębień; przyjęcie modułu normalnego

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

7

Strona

7 - 6

spoza znormalizowanego szeregu modułów wymaga zamó-

wienia narzędzi specjalnych do obróbki takiego uzębienia,

c)

szerokość uzębienia nie powinna przekraczać

b

max

< 30

m

n

lub

b

max

< 3

d

m1

, gdzie

d

m1

– średnica podziałowa zębnika

(mniejszego koła),

d)

kąt pochylenia linii zęba

β

m

jest równy

β

m

= 0

o

dla kół o zę-

bach prostych, nie powinien przekraczać

β

max

=20

o

dla kół o

zębach śrubowych, zaś dla kół daszkowych powinien się

zawierać w zakresie

β

m

=30-40

o

. Od wartości kąta

β

m

zależy

płynność pracy przekładni (im większy kąt tym jest ona

większa) i obciążające łożyska siły osiowe (im większy kąt

tym są one większe),

e)

kierunek pochylenia linii zęba określamy patrząc na koło od

czoła: jeśli linia śrubowa odchyla się zgodnie z ruchem

wskazówek zegara to kierunek linii zęba jest prawy, a jeśli

przeciwnie do ruchu wskazówek zegara – to lewy; w prze-

kładni zawsze jedno koło ma prawy, a drugie – lewy kieru-

nek pochylenia linii zęba,

f)

proporcje zęba określa się, w odniesieniu do modułu nor-

malnego

m

n

, przy pomocy współczynników. Współczynnik

głowy zęba

h

a

*=1.0, stopy zęba

h

f

*=1.25, a luzu wierzchoł-

kowego

c

*=0.25.

Stąd:

wysokość głowy zęba:

h

a

=

h

a

* ·

m

n

,

wysokość stopy zęba:

h

f

=

h

f

* ·

m

n

,

luz wierzchołkowy:

c

=

c

* ·

m

n

.

g)

średnicę podziałową koła oblicza się ze wzoru:

d

m

=

z

·

m

t

,

gdzie:

m

t

– moduł czołowy równy:

m

t

=

m

n

/cos

β

m

h)

Średnicę wierzchołków (głów), niezbędną do określenia ga-

barytów otoczki koła, wyznacza się z zależności:

d

a

=

d

m

+ 2

h

a

Średnicę podstaw (stóp), podawaną na rysunku wykonaw-

czym koła, określa wzór:

d

f

=

d

m

– 2

h

f

i)

odległość osi (wymiar montażowy a), przy założeniu braku

korekcji zębów, wyznacza się ze wzoru:

a

= 0.5(

d

m1

+

d

m2

)

gdzie:

d

m1,2

- średnice podziałowe zębnika (mniejszego koła)

i koła

O

BRÓBKA UZĘBIEŃ WALCOWYCH FREZEM ŚLIMAKOWYM I DŁUTAKIEM

F

ELLOWS

’

A

Strona

7 - 7

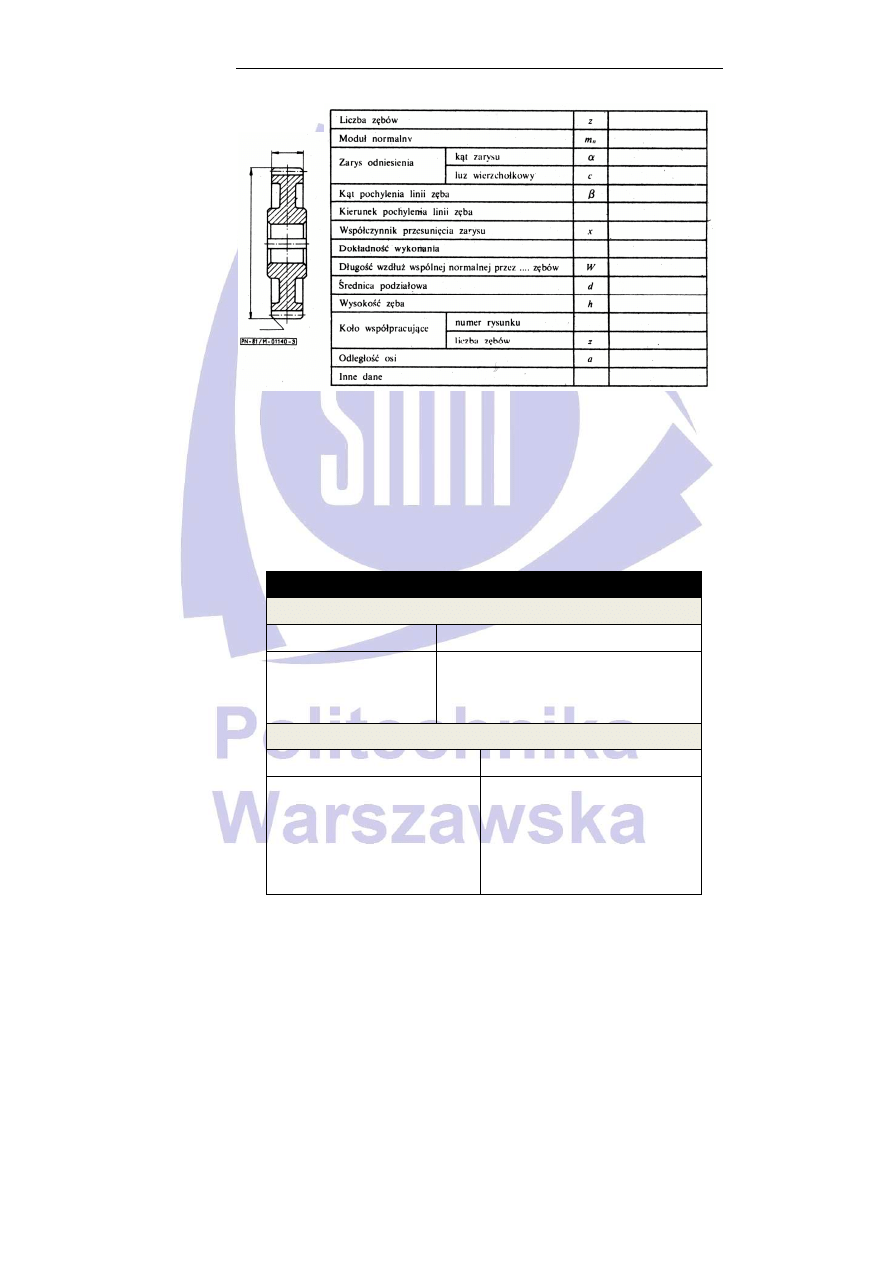

Rysunek 7.1.2 Przykładowy rysunek techniczny koła walcowego

7.2 Metody obróbki przekładni

walcowych

Obróbka uzębień przekładni walcowych

Obróbka uzębień przekładni walcowych

Obróbka uzębień przekładni walcowych

Obróbka uzębień przekładni walcowych

Wstępna lub na gotowo

Wstępna lub na gotowo

Wstępna lub na gotowo

Wstępna lub na gotowo

Metody kształtowe

Metody Obwiedniowe

Frezowanie frezem

modułowym

Przeciąganie

Struganie metodą Maaga

Dłutowanie dłutakiem Fellows’a

Frezowanie frezem ślimakowym

Wykańczająca

Wykańczająca

Wykańczająca

Wykańczająca

Uzębienie Miękkie

Uzębienie Twarde

Wiórkowanie

Szlifowanie kształtowe

Szlifowanie obwiedniowe

Osełkowanie

Frezowanie „na twardo”

Dłutowanie „na twardo”

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

7

Strona

7 - 8

Frezowanie kształtowe uzębień walcowych

Frezowanie uzębień walcowych zarówno wewnętrznych jak ze-

wnętrznych frezami modułowymi krążkowymi i palcowymi mo-

że być prowadzone na frezarkach uniwersalnych lub narzę-

dziowych i jest stosowane w 3 przypadkach:

•

wykonywanie uzębień o małej dokładności na obrabiarkach

nie przeznaczonych w zasadzie do obróbki uzębień,

•

wykonywania uzębień, których nie można obrobić innymi

narzędziami (uzębienia daszkowe przy użyciu frezów pal-

cowych) lub gdy obróbka taka jest bardzo utrudniona (uzę-

bienia wewnętrzne przy użyciu frezów krążkowych),

•

wykonywanie uzębień o bardzo dużych modułach (do modu-

łu normalnego m

n

=50 - 60 mm).

Przeciąganie uzębień walcowych

Przeciąganie uzębień odbywa się na przeciągarkach pionowych.

Dotyczy obróbki uzębień walcowych zewnętrznych i wewnętrz-

nych o zębach prostych oraz zębatek o prostej linii zęba w pro-

dukcji wielkoseryjnej i masowej. Jest jedyną metodą wykony-

wania uzębień wewnętrznych o średnicach mniejszych od ok.

40 mm. Metoda ta jest też stosowana do wykonywania wielo-

wypustów ewolwentowych wewnętrznych, które różnią się od

uzębień głównie większym normalnym kątem przyporu (zwykle

α

n

= 30

o

).

a)

b

)

c)

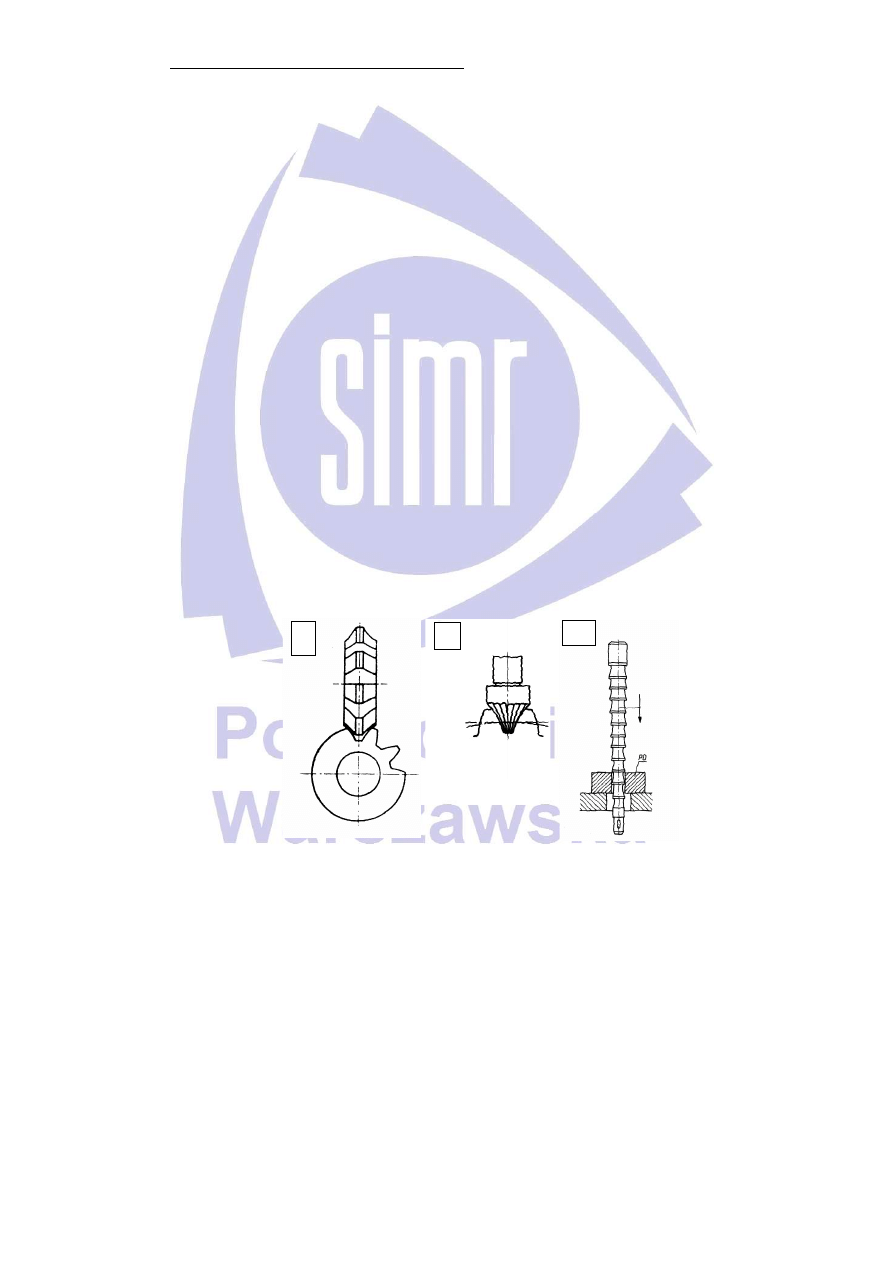

Rysunek 7.2.1 Obróbka kształtowa uz

ę

bie

ń

walcowych:

a) frezowanie modułowym frezem kr

ąż

kowym,

b) frezowanie modułowym frezem palcowym,

c) przeci

ą

ganie uz

ę

bie

ń

i wielowypustów wewn

ę

trznych

O

BRÓBKA UZĘBIEŃ WALCOWYCH FREZEM ŚLIMAKOWYM I DŁUTAKIEM

F

ELLOWS

’

A

Strona

7 - 9

Struganie obwiedniowe

Struganie obwiedniowe uzębień odbywa się na strugarkach

Maaga, narzędziem którym jest nóż zębatkowy. Dotyczy ono

głównie uzębień zewnętrznych o prostej lub śrubowej linii zę-

bów. Zastosowanie metody strugania uzębień, mimo stosunko-

wo dużej dokładności, ze względu na małą wydajność staje się

coraz bardziej ograniczone.

Obszarem, gdzie strugarki Maaga są konkurencyjne w stosun-

ku do innych metod są koła o dużych modułach (nawet do 70

mm) i średnicach (do 12 m, a w szczególnych przypadkach na-

wet więcej), dla których wykonanie innych narzędzi niż noże

zębatkowe jest trudne i kosztowne.

Rysunek 7.2.2 Struganie uz

ę

bienia walcowego na strugarce Maaga

Dłutowanie obwiedniowe

Dłutowanie obwiedniowe uzębień odbywa się na dłutownicach

Fellowsa dłutakami modułowymi. Dotyczy ono obróbki uzę-

bień wewnętrznych o prostej i śrubowej linii zęba oraz we-

wnętrznych wielowypustów ewolwentowych o średnicach od 40

mm do 800 mm. Na dłutownicach Fellowsa obrabia się również

uzębienia zewnętrzne o ograniczonym wybiegu (uzębienia

daszkowe oraz tzw. „choinki”).

Frezowanie obwiedniowe

Frezowanie obwiedniowe uzębień odbywa się na frezarkach

obwiedniowych frezem ślimakowym. Jest to najbardziej wydaj-

na metoda obróbki kół walcowych zewnętrznych o prostej i śru-

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

7

Strona

7 - 10

bowej linii zębów, kół walcowych wewnętrznych o średnicach

powyżej 800 mm, kół ślimakowych (ślimacznic), kół łańcucho-

wych, zębatek oraz wielowypustów ewolwentowych zewnętrz-

nych.

dłutak Fellowsa

nacinane koło

Rysunek 7.2.3 Nacinanie z

ę

bów w walcowym kole z

ę

batym wg metody

Fellowsa

Rysunek 7.2.4 Frezowanie obwiedniowe w walcowym kole z

ę

batym

Wiórkowanie

Wiórkowanie uzębień odbywa się na specjalnych obrabiarkach

– wiórkarkach, przeznaczonych do wykańczającej obróbki uzę-

bień kół miękkich, tj. takich, których twardość nie przekracza

40 HRC.

Może być także stosowane jako ostatnia operacja przed osta-

teczną obróbką cieplną (wiórkując, uzyskuje się „niewłaściwy”

ślad współpracy zębów przekładni, który w wyniku odkształceń

O

BRÓBKA UZĘBIEŃ WALCOWYCH FREZEM ŚLIMAKOWYM I DŁUTAKIEM

F

ELLOWS

’

A

Strona

7 - 11

powstałych podczas obróbki cieplnej otrzymuje zadany kształt i

położenie).

Narzędzie do

wiórkowania

Obrabiane

koło

a)

b)

Rysunek 7.2.5 Wiórkowanie kół walcowych : a) metoda Red Ring, b) me-

toda Michigan Tools

Współcześnie stosowane są dwie znaczące metody wiórkowania

uzębień: Red Ring (wiórkarki krążkowe), przeznaczone do ob-

róbki uzębień zewnętrznych i wewnętrznych w kołach o prostej

i śrubowej linii zębów oraz Michigan Tools (wiórkarki zębatko-

we), przeznaczona do wiórkowania uzębień zewnętrznych o

prostej lub śrubowej linii zębów.

Szlifowanie kształtowe

Szlifowanie uzębień metodą kształtową prowadzi się na szli-

fierkach o uproszczonym układzie kinematycznym, lecz wypo-

sażonych w specjalny przyrząd do kształtowania zarysu ścier-

nicy i mechanizm podziałowy. Stosowane są dwa różne sposoby

ustawienia ściernicy względem kształtowanego uzębienia:

ustawienie ściernicy symetrycznie względem zarysów dwóch

sąsiednich zębów koła lub ustawienie ściernicy lub dwóch

ściernic niesymetryczne względem zarysów sąsiednich zębów

koła. W tym drugim przypadku obróbka obydwóch boków zę-

bów wymaga albo zastosowania dwóch ściernic albo odwrócenia

koła po wykonaniu jednych boków zębów. Szlifowanie kształ-

towe uzębień jest mającą ostatnio coraz większe zastosowanie,

bardzo wydajną metodą obróbki wykańczającej kół twardych,

hartowanych po obróbce wstępnej.

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

7

Strona

7 - 12

Rysunek 7.2.6 Metody szlifowania kształtowego uz

ę

bie

ń

walcowych

a. ustawienie

ś

ciernicy symetrycznie w luce mi

ę

dzyz

ę

bnej

b. ustawienie niesymetryczne z jedn

ą

ś

ciernic

ą

c. ustawienie niesymetryczne z dwiema

ś

ciernicami

Szlifowanie obwiedniowe

Szlifowanie uzębień metodą obwiedniową prowadzi się jedną z

trzech metod: metodą Maaga (szlifierka kształtuje uzębienie

dwiema ściernicami, z których każda reprezentuje jeden bok

zęba zębatki), metodą Nilesa (szlifierka kształtuje uzębienie

jedną ściernicą reprezentującą jeden bok zęba zębatki) oraz

najbardziej wydajną, metodą Reishauera (szlifierka kształtuje

uzębienie ściernicą ślimakową). Szlifowanie obwiedniowe sto-

suje się, podobnie jak szlifowanie kształtowe, do obróbki wy-

kańczającej kół twardych, hartowanych po obróbce wstępnej.

Rysunek 7.2.7 Obwiedniowe szlifowanie uz

ę

bie

ń

walcowych

a) metoda Nilesa

b) metoda Maaga

c) metoda Reishauera

Osełkowanie

Osełkowanie uzębień odbywa się na specjalnych obrabiarkach

– osełkownicach, przeznaczonych do obróbki wykańczającej kół

twardych, hartowanych po obróbce wstępnej. Narzędziem są

osełki krążkowe w kształcie koła zębatego albo osełki pierście-

niowe w kształcie wieńca zębatego z uzębieniem wewnętrznym.

O

BRÓBKA UZĘBIEŃ WALCOWYCH FREZEM ŚLIMAKOWYM I DŁUTAKIEM

F

ELLOWS

’

A

Strona

7 - 13

Osełkowanie zastępuje proces szlifowanie. Producentem oseł-

kownic jest m.in. szwajcarska firma Fässler.

Frezowanie i dłutowanie uz

ę

bie

ń

w stanie zahartowanym

Jest to obróbka wykańczająca prowadzona na tych samych ob-

rabiarka co frezowanie i dłutowanie uzębień na miękko. Ob-

róbka ta wymaga jednak obrabiarek o podwyższonej dokładno-

ści i sztywności oraz narzędzi wykonanych z materiałów mogą-

cych skrawać stal w stanie zahartowanym (węglików spieka-

nych lub cermetali).

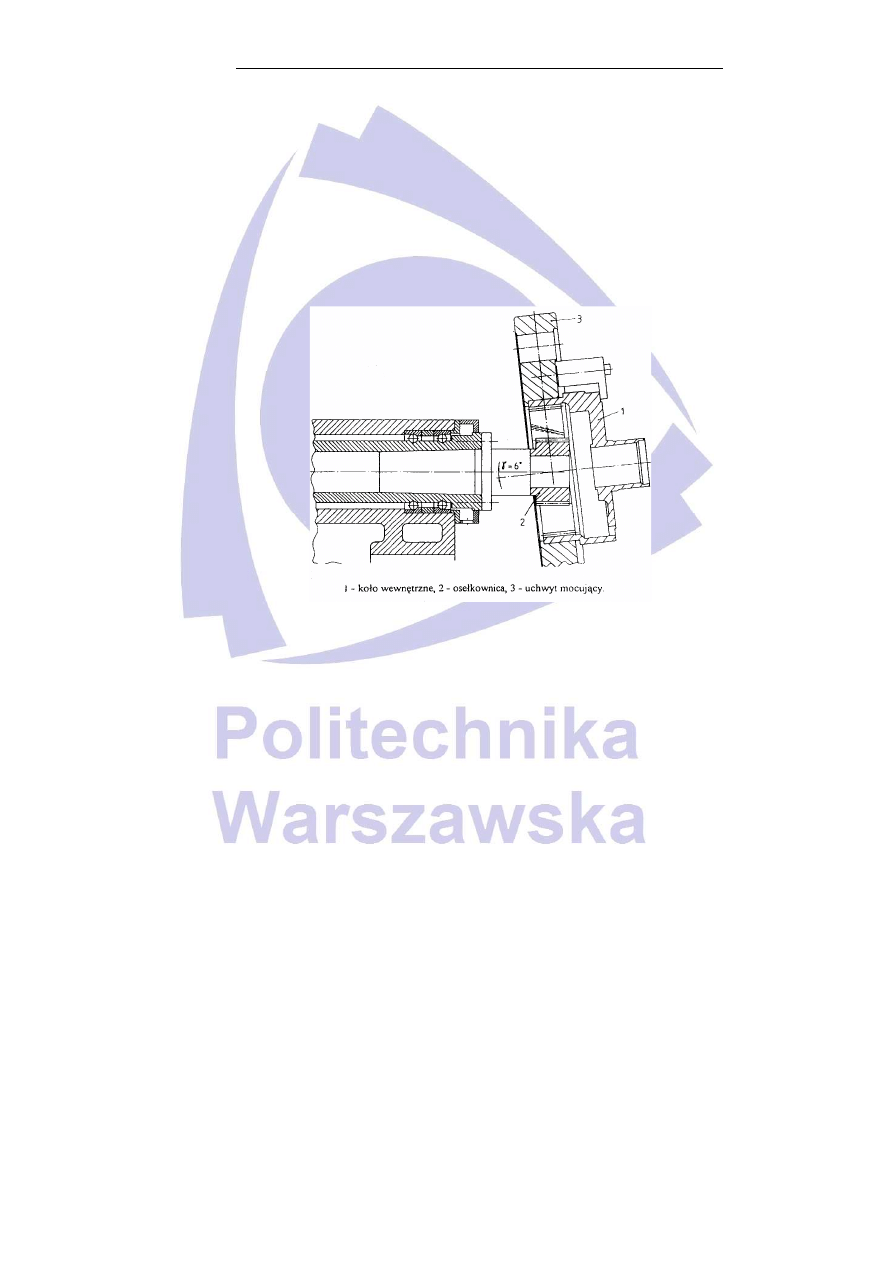

Rysunek 7.2.8 Osełkowanie walcowych uz

ę

bie

ń

wewn

ę

trznych na oseł-

kownicy f-my Fässler

7.3 Dłutownica Fellowsa

Dłutownice Fellowsa są przeznaczone przede wszystkim do ob-

róbki uzębień walcowych i wielowypustów ewolwentowych we-

wnętrznych o średnicach od ok. 40 mm do 800 mm, oraz do

uzębień zewnętrznych o ograniczonym wybiegu (w tym kół

daszkowych i tzw. „choinek”, blisko siebie położonych dwóch

lub więcej kół walcowych o różnych średnicach). Przy użyciu

dodatkowych urządzeń można na nich obrabiać również seg-

menty zębate, koła zapadkowe, krzywki tarczowe oraz otwory

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

7

Strona

7 - 14

nieokrągłe. Mogą być również używane do nacinania uzębień

kół walcowych zewnętrznych, ale ze względu na niską wydaj-

ność w porównaniu z frezowaniem obwiedniowym robi się to

rzadko i tylko w produkcji jednostkowej i małoseryjnej.

Narzędzie, zwane dłutakiem, ma postać koła zębatego i wyko-

nuje ruch główny prostoliniowo-zwrotny oraz ruch obrotowy,

powiązany kinematycznie z ruchem obrotowym przedmiotu ob-

rabianego.

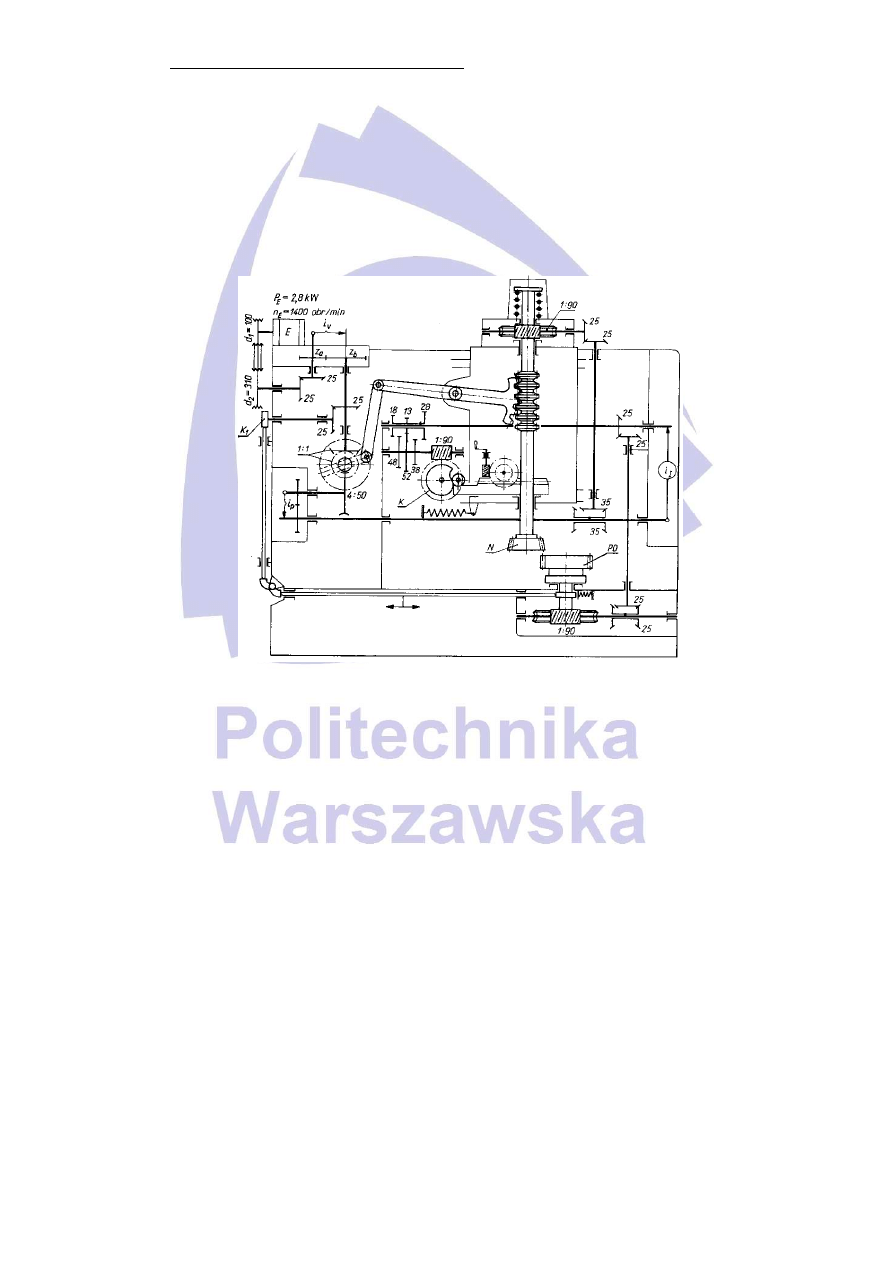

Rysunek 7.3.1 Schemat kinematyczny dłutownicy Fellowsa

Dłutownica Fellowsa wymaga, dla nacięcia ewolwentowego

uzębienia walcowego, dokonania następujących ustawień:

a)

przekładni gitarowej ruchu odtaczania,

b)

przekładnia ruchu głównego,

c)

przekładni posuwu obwodowego,

d)

wielkości skoku dłutaka

H

,

e)

położenia skoku dłutaka

H

,

f)

głębokości wcinania,

g)

przełożenia łańcucha kinematycznego rodzaju cyklu

(mogą być cykle jedno-, dwu- lub trzyprzejściowe),

O

BRÓBKA UZĘBIEŃ WALCOWYCH FREZEM ŚLIMAKOWYM I DŁUTAKIEM

F

ELLOWS

’

A

Strona

7 - 15

h)

założenia odpowiedniej krzywki rodzaju cyklu,

i)

założenia śrubowego zespołu prowadnicowego wrzeciona

narzędziowego przy nacinaniu uzębień śrubowych.

Wyznaczanie przełożenie przekładni gitarowej ruchu odtaczania

Łańcuch kinematyczny ruchu odtaczania łączy ze sobą ruch ob-

rotowy narzędzia z ruchem obrotowym przedmiotu. Celem jego

istnienia jest generowanie ewolwentowego zarysu zęba nacina-

nego koła. Uzyskanie ewolwenty polega na wzajemnym „zazę-

bieniu” nacinanego koła z dłutakiem, który należy traktować

jak koło współpracujące. Wynika z tego następujący warunek

kinematyczny:

jeśli narzędzie (dłutak) obróci się o jeden ząb to nacinane koło

jeśli narzędzie (dłutak) obróci się o jeden ząb to nacinane koło

jeśli narzędzie (dłutak) obróci się o jeden ząb to nacinane koło

jeśli narzędzie (dłutak) obróci się o jeden ząb to nacinane koło

musi obrócić się (bez poślizgu) także o jeden ząb,

musi obrócić się (bez poślizgu) także o jeden ząb,

musi obrócić się (bez poślizgu) także o jeden ząb,

musi obrócić się (bez poślizgu) także o jeden ząb,

co zapisujemy:

N obraca się o

N obraca się o

N obraca się o

N obraca się o φ

φ

φ

φ

N

N

N

N

= 1/z

= 1/z

= 1/z

= 1/z

N

N

N

N

(o

(o

(o

(obr)

br)

br)

br) ⇒

⇒

⇒

⇒

PO obraca się o

PO obraca się o

PO obraca się o

PO obraca się o φ

φ

φ

φ

PO

PO

PO

PO

= 1/z

= 1/z

= 1/z

= 1/z

PO

PO

PO

PO

(obr).

(obr).

(obr).

(obr).

Przełożenie całkowite łańcucha kinematycznego, licząc od na-

rzędzia do przedmiotu musi być równe stosunkowi obrotów

elementu wyjściowego do elementu wejściowego:

PO

N

N

PO

PO

N

z

z

I

=

=

−

ϕ

ϕ

Przełożenie to musi być zrealizowane przez przekładnie znaj-

dujące się w obrabiarce, tworzące łańcuch kinematyczny ruchu

odtaczania. W łańcuchu tym są przekładnie o stałym przełoże-

niu oraz przekładnia gitarowa ruchu odtaczania, której przeło-

żenie można zmieniać w dość szerokim zakresie. Można więc

zapisać, że:

I

st

PO

N

i

i

I

⋅

=

−

gdzie:

i

st

– iloczyn wszystkich przełożeń stałych występujących

w łańcuchu (schemat kinematycznym dłutownicy),

i

I

– przełożenie przekładni gitarowej ruchu odtaczania,

oznaczane indeksem „I”, który wskazuje, że prze-

kładnia ta umożliwia generowanie tzw. I linii

charakterystycznej, którą w tym przypadku jest

zarys zęba nacinanego koła.

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

7

Strona

7 - 16

Przełożenie przekładni gitarowej

i

I

obliczamy porównując prze-

łożenia

I

N

-PO

:

PO

N

I

st

z

z

i

i

=

⋅

i ostatecznie:

st

PO

N

I

i

z

z

i

=

Wyznaczenia przełożenia przekładni ruchu głównego

Ruch główny, posuwisto-zwrotny, wykonuje dłutak. Łańcuch

kinematyczny ruchu głównego łączy ze sobą silnik z tarczą

korbową, napędzającą segment zębaty współpracujący z zębat-

ką naciętą na wrzecionie narzędziowym. Celem jego istnienia

jest umożliwienie procesu skrawania. Dla jego wyznaczenia

niezbędna jest określenie zalecanej prędkości skrawania v oraz

wartości skoku

H

. Skok

H

obliczamy ze wzoru:

H = l

dob

+ b + l

wyb

gdzie:

l

dob

– długość dobiegu narzędzia,

b

– szerokość nacinanego uzębienia,

l

wyb

– długość wybiegu narzędzia.

Podczas jednego obrotu tarczy korbowej narzędzie przebywa

drogę równą podwojonemu skokowi. Oznacza to, że prędkość

skrawania wynosi:

1000

2

TK

n

H

v

⋅

⋅

=

[m/min]

gdzie:

n

TK

– obroty tarczy korbowej w [obr/min],

H

– skok narzędzia w [mm].

Z tego wzoru wyznaczamy, wymaganą dla uzyskania zadanej

prędkości skrawania, liczbę obrotów tarczy korbowej na minu-

tę:

H

v

n

TK

⋅

⋅

=

2

1000

Przełożenie łańcucha kinematycznego ruchu głównego, łączą-

cego silnik z tarczą korbową, dla zadanej prędkości skrawania

v

i skoku narzędzia

H

wynosi:

s

s

TK

v

n

H

v

n

n

I

⋅

⋅

⋅

=

=

2

1000

gdzie:

n

s

– prędkość obrotowa silnika w [obr/min]

O

BRÓBKA UZĘBIEŃ WALCOWYCH FREZEM ŚLIMAKOWYM I DŁUTAKIEM

F

ELLOWS

’

A

Strona

7 - 17

Przełożenie to jest realizowane w obrabiarce pokazanej na

schemacie przez przełożenia stałe oraz przekładnię ruchu

głównego z wymiennymi kołami zmianowymi

i

v

:

v

st

v

i

i

I

⋅

=

Przełożenie i

v

obliczamy porównując ze sobą przełożenia I

v

:

s

v

st

n

H

v

i

i

⋅

⋅

⋅

=

⋅

2

1000

, skąd:

st

s

v

i

n

H

v

i

⋅

⋅

⋅

⋅

=

2

1000

.

W niektórych rozwiązaniach technicznych dłutownic Fellowsa

łańcuch kinematyczny ruchu głównego składa się wyłącznie z

przekładni z kilkoma kołami pasowymi o różnych średnicach,

na której ustawia się wymagane przełożenie

i

v

.

Wyznaczanie przełożenia przekładni posuwu obwodowego

Łańcuch kinematyczny posuwu obwodowego łączy ze sobą ruch

posuwisto-zwrotny dłutaka (ruch obrotowy tarczy korbowej) z

ruchem obrotowym dłutakiem. Posuw obwodowy jest to długość

łuku, o jaki obróci się dłutak, mierzony na jego kole podziało-

wym przypadająca na jeden podwójny skok dłutaka. Wyraża

się go w [mm/2xskok]. Od jego wartości zależy dokładność ob-

róbki z jednej, a czas obróbki z drugiej strony. Zalecany zakres

posuwów wynosi: p

s

= 0.04 – 1 [mm/2xskok].

Warunek kinematyczny łańcucha posuwu obwodowego jest na-

stępujący:

jeśli narzędzie wykona jeden podwójny skok to tarcza korbowa

jeśli narzędzie wykona jeden podwójny skok to tarcza korbowa

jeśli narzędzie wykona jeden podwójny skok to tarcza korbowa

jeśli narzędzie wykona jeden podwójny skok to tarcza korbowa

wykona 1 obrót, zaś narzędzie obróci się o kąt

wykona 1 obrót, zaś narzędzie obróci się o kąt

wykona 1 obrót, zaś narzędzie obróci się o kąt

wykona 1 obrót, zaś narzędzie obróci się o kąt φ

φ

φ

φ

N

N

N

N

, wyrażony w

, wyrażony w

, wyrażony w

, wyrażony w

radianach, będący stosunkiem posuwu obwodowego do obwodu

radianach, będący stosunkiem posuwu obwodowego do obwodu

radianach, będący stosunkiem posuwu obwodowego do obwodu

radianach, będący stosunkiem posuwu obwodowego do obwodu

koła podziałowego narzędzi

koła podziałowego narzędzi

koła podziałowego narzędzi

koła podziałowego narzędzia,

a,

a,

a,

co można zapisać symbolicznie:

TK obraca się o kąt

TK obraca się o kąt

TK obraca się o kąt

TK obraca się o kąt φ

φ

φ

φ

TK

TK

TK

TK

= 1 [obr]

= 1 [obr]

= 1 [obr]

= 1 [obr] ⇒

⇒

⇒

⇒

N obraca się o kąt

N obraca się o kąt

N obraca się o kąt

N obraca się o kąt

]

[obr

d

p

N

s

N

⋅

=

π

ϕ

Przełożenie łańcucha kinematycznego posuwu obwodowego, łą-

czącego tarczę korbową z kołem ślimakowym napędzającym

ruch obrotowy wrzeciona narzędziowego wynosi:

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

7

Strona

7 - 18

N

s

TK

N

p

d

p

I

⋅

=

=

π

ϕ

ϕ

,

gdzie:

d

N

– średnica podziałowa dłutaka w [mm],

p

s

– przyjęty posuw obwodowy w [mm/2xskok].

W obrabiarce pokazanej na schemacie przełożenie to realizo-

wane jest przez kilka przełożeń stałych i przekładnię z kołami

wymiennymi

i

p

:

p

st

p

i

i

I

⋅

=

Przełożenie i

p

znajdujemy porównując przełożenia

I

p

:

N

s

p

st

d

p

i

i

⋅

=

⋅

π

skąd:

st

N

s

p

i

d

p

i

⋅

⋅

=

π

Literatura

1.

Jaśkiewicz Z., Wąsiewski A.:

Przekładnie walcowe

WKŁ

1992

2.

Ochęduszko K.:

Koła zębate. T1. Konstrukcja

. WNT 1974

3.

Wójcik Z. i In.:

Laboratorium technik wytwarzania. Obrób-

ka skrawaniem i obrabiarki

. Wyd. PW, 1980

Wyszukiwarka

Podobne podstrony:

Lab technologii ćw 2 ogarnijtemat com

Lab technologii ćw 3 ogarnijtemat com

Lab technologii ćw 2 ogarnijtemat com

ćw ogarnijtemat com

Lab technologii cw 4 id 258645 Nieznany

Lab technologii cw 6 id 258649 Nieznany

sprawko Mechanika płynów ćw E[1] ogarnijtemat com

DIAGNOSTYKA ĆW 5 OgarnijTemat com

Lab technologii ćw 5

Lab technologii cw 1 id 258643 Nieznany

protokol lab silnikow spalinowych OgarnijTemat com

Sprawozdanie cw 3 Lab Poj - OgarnijTemat.com, SiMR inżynierskie, Semestr 5, Pojazdy, LABORATORIUM, S

Symulacja E ogarnijtemat.com, SiMR inżynierskie, Semestr 4, Laboratorium Mechaniki Płynów, Ćwiczenia

sprawko przeplyw nasze ogarnijtemat.com, SiMR inżynierskie, Semestr 4, Laboratorium Mechaniki Płynów

cw nr 1 OgarnijTemat com id 122280

więcej podobnych podstron