Temat: Parametry przekładni zębatych.

1. Przekładnia walcowa o zębach prostych.

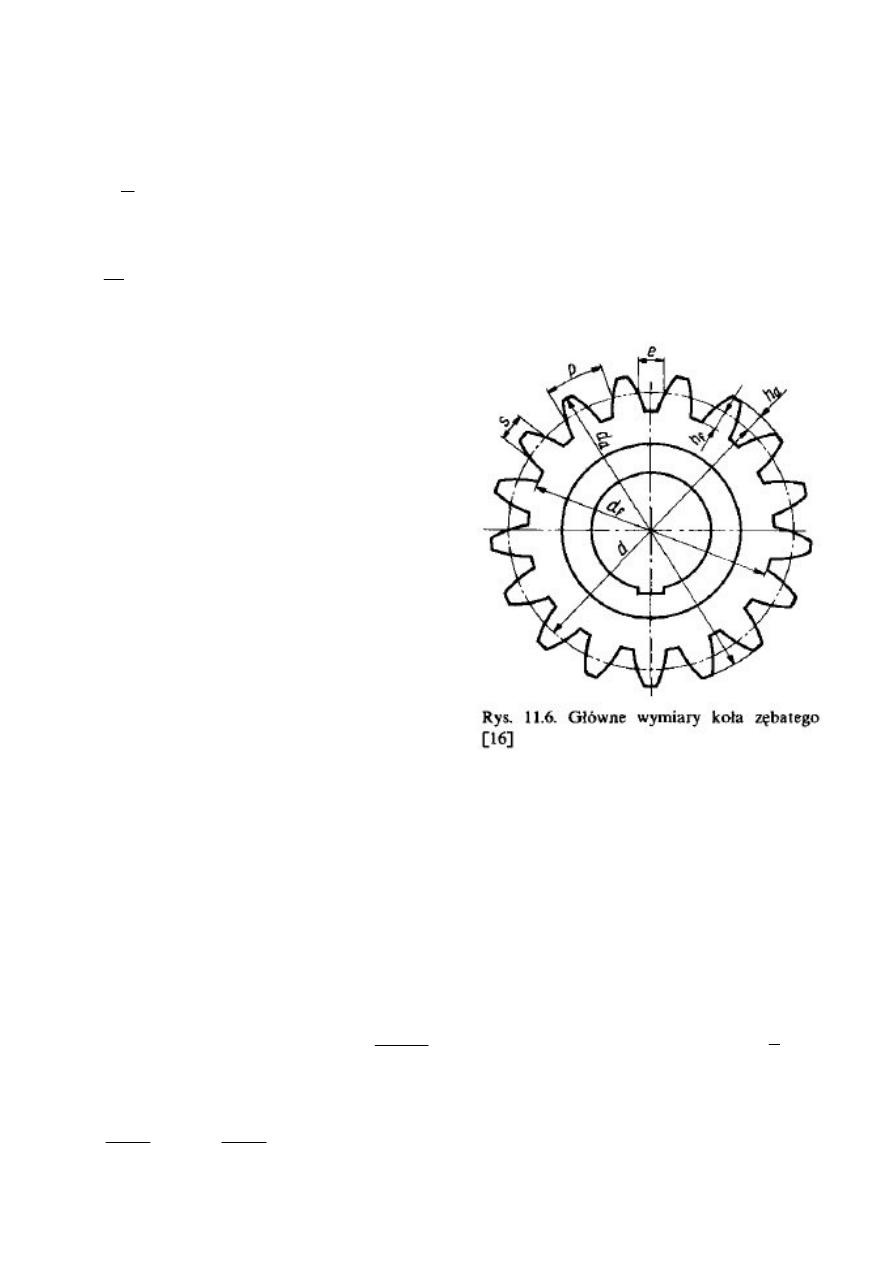

Zęby – elementy okalające koło zębate, ograniczone kołami podstaw d

f

i wierzchołków d

a

,

Wręby międzyrębne – wolne przestrzenie między zębami, ograniczone kołami podstaw i wierzchołków,

Podziałka – odległość między sąsiednimi zarysami zębów na jednym kole, mierzona na kole podziałowym,

z

d

p

t

π

=

gdzie: d – średnica podziałowa koła, z – liczba zębów

Moduł – to odcinek, który w średnicy podziałowej mieści się tyle razy ile zębów ma koło,

(znormalizowany, mierzony w mm)

π

t

p

m

=

szereg 1 modułu: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; …

Średnica podziałowa

z

m

d

*

=

średnica wierzchołków

)

2

(

+

=

z

m

d

a

średnica podstaw

)

5

,

2

(

−

=

z

m

d

f

wysokość głowy zęba

m

h

a

=

wysokość stopy zęba

m

h

f

25

,

1

=

wysokość zęba

m

h

h

h

f

a

25

,

2

=

+

=

luz wierzchołkowy

m

h

h

c

f

a

25

,

0

=

−

=

luz boczny normalny (międzyrębny)

m

j

04

,

0

=

odległość osi kół współpracujących

)

(

5

,

0

)

(

5

,

0

2

1

2

1

z

z

m

d

d

a

+

=

+

=

2. Podstawowe pojęcia:

1) koła toczne – teoretyczne wyobrażalne koła toczące się po sobie bez poślizgu podczas obrotu

współpracujących kół zębatych,

2) punkt przyporu – miejsce chwilowego styku zębów,

3) linia przyporu – linia utworzona przez połączenie kolejnych punktów przyporu podczas obrotu kół

zębatych,

4) kąt przyporu – kąt zawarty między linią przyporu i styczną do obu kół tocznych,

5) liczba przyporu (stopień pokrycia) – stosunek długości łuku przyporu do podziałki na kole tocznym.

3. Korekcja zębów – występuje przy granicznej liczbie zebów kiedy może dojść do podcięcia zębów:

a) dla

;

oraz

o

o

20

=

α

17

=

g

z

14

'

=

g

z

b) dla

;

oraz

o

o

15

=

α

30

=

g

z

25

'

=

g

z

c) dla najczęściej stosowanych kątów przyporu

o

α

, przy której nie występuje podcięcie zęba podaje się:

-teoretyczna graniczna liczba zębów

o

g

z

α

2

sin

2

=

-praktyczna graniczna liczba zębów

g

g

z

z

6

5

'

=

4. Przesunięcie zarysu (stosowane w celu uniknięcia podcięcia zęba dla z < 14)

- odsunięcie narzędzia od materiału o wartość X:

g

g

z

z

z

X

−

=

lub

'

'

g

g

z

z

z

X

−

=

[mm]

gdzie: z – liczba zębów, z

g

– teoretyczna graniczna liczba zębów, z

’

g

– praktyczna graniczna liczba zębów

- współczynnik przesunięcia zarysu x:

m

X

x

=

gdzie m - moduł

Parametry koła zębatego po korekcji:

1) średnica wierzchołków

X

z

m

d

a

2

)

2

(

±

+

=

2) średnica podstaw

X

z

m

d

f

5

,

2

)

5

,

2

(

±

−

=

3) wysokość głowy zęba

X

m

h

a

±

=

4) wysokość stopy zęba

X

m

h

f

±

= 25

,

1

- dla (+) jeżeli narzędzie jest odsunięte na zewnątrz materiału

- dla (-) jeżeli narzędzie jest dosunięte do materiału

5. Korekcja X-X – bez zmiany odległości osi kół w przekładni

- w kole o mniejszej liczbie zębów (przesunięcie dodatnie – na zewnątrz)

- w kole o większej liczbie zębów (przesunięcie ujemne – do środka koła)

X

1

= –X

2

- przy spełnieniu warunku:

dla praktycznej granicznej liczby zębów

'

2

1

2

g

z

z

z

≥

+

dla teoretycznej granicznej liczby zębów

g

z

z

z

2

2

1

≥

+

6. Korekcja X+X – ze zmianą odległości osi kół w przekładni

a) pozorna odległość osi – odległość na którą należy rozsunąć osie obrotu kół zębatych, wynikających z

korekcji obu kół

a

p

= a + X

1

+X

2

b) rzeczywista odległość osi – odległość, którą uzyskuje się po usunięciu nadmiernego luzu obwodowego

a

r

= a + X

1

+X

2

– K = a

p

– k * m gdzie: K = k * m z tego wynika że K = a

p

– a

r

7. Obliczenia wytrzymałościowe

a) wytrzymałość zęba na zginanie u podstawy

d

M

F

o

2

=

gdzie M

o

– moment obrotowy, d – średnica podziałowa koła zębatego

b) współczynnik kształtu zęba

2

*

6

s

h

m

q

f

=

gdzie: s – grubość zęba przy średnicy podziałowej, h

f

– wysokość stopy zęba, m - moduł

c) naprężenie zginające

gj

g

k

m

b

q

F

≤

=

*

*

σ

gdzie: F – siła obwodowa, q – współczynnik kształtu zęba, m – moduł koła,

b – szerokość uzębienia [mm]

d) zależność między szerokością uzębienia a modułem

m

b

=

λ

gdzie

20

5do

=

λ

e) obciążenie obliczeniowe

ε

K

K

K

F

F

v

p

obl

*

*

=

gdzie:

- współczynnik przeciążenia (K

p

K

p

= 1 …2)

K

v

– współczynnik nadwyżek dynamicznych (K

v

=1,25 … 2,3)

K

ε

– współczynnik zależny od liczby przyporu

dla

o

o

20

=

α

- gdy liczba przyporu ε<2, przyjmuje się K

ε

= 1,

- gdy liczba przyporu ε 2, przyjmuje się K

≥

ε

= 2,

f) moduł z warunku na zginanie

gj

obl

k

q

F

m

*

*

λ

≥

g) moment obrotowy

ε

K

K

K

M

M

v

p

obl

*

*

=

a zatem

3

*

*

*

2

gj

obl

k

z

q

M

m

λ

≥

h) sprawdzenie nacisków powierzchniowych bocznych powierzchni zęba

o

obl

k

i

d

b

F

C

p

≤

⎟

⎠

⎞

⎜

⎝

⎛ ±

=

1

1

*

1

max

gdzie:

k

o

– dopuszczalne naciski powierzchniowe [MPa],

F

obl

– siła obliczeniowa [N],

b – czynna szerokość uzębienia [mm],

d

1

– średnica podziałowa koła zębatego [mm]

i – przełożenie,

C – współczynnik zależny od rodzaju materiału kół i kąta przyporu, przy kącie przyporu

o

o

20

=

α

C = 478,2 dla kół stalowych (E=210 000 MPa, v=0,35)

C = 308,4 dla kół żeliwnych (E=90 000 MPa, v=0,25)

i) naciski jednostkowe

W

HB

k

o

5

=

gdzie: HB = twardość dla materiału w skali Brinella, W – współczynnik zależny od prędkości obrotowej

n i czasu pracy T przekładni (1,3 – 5)

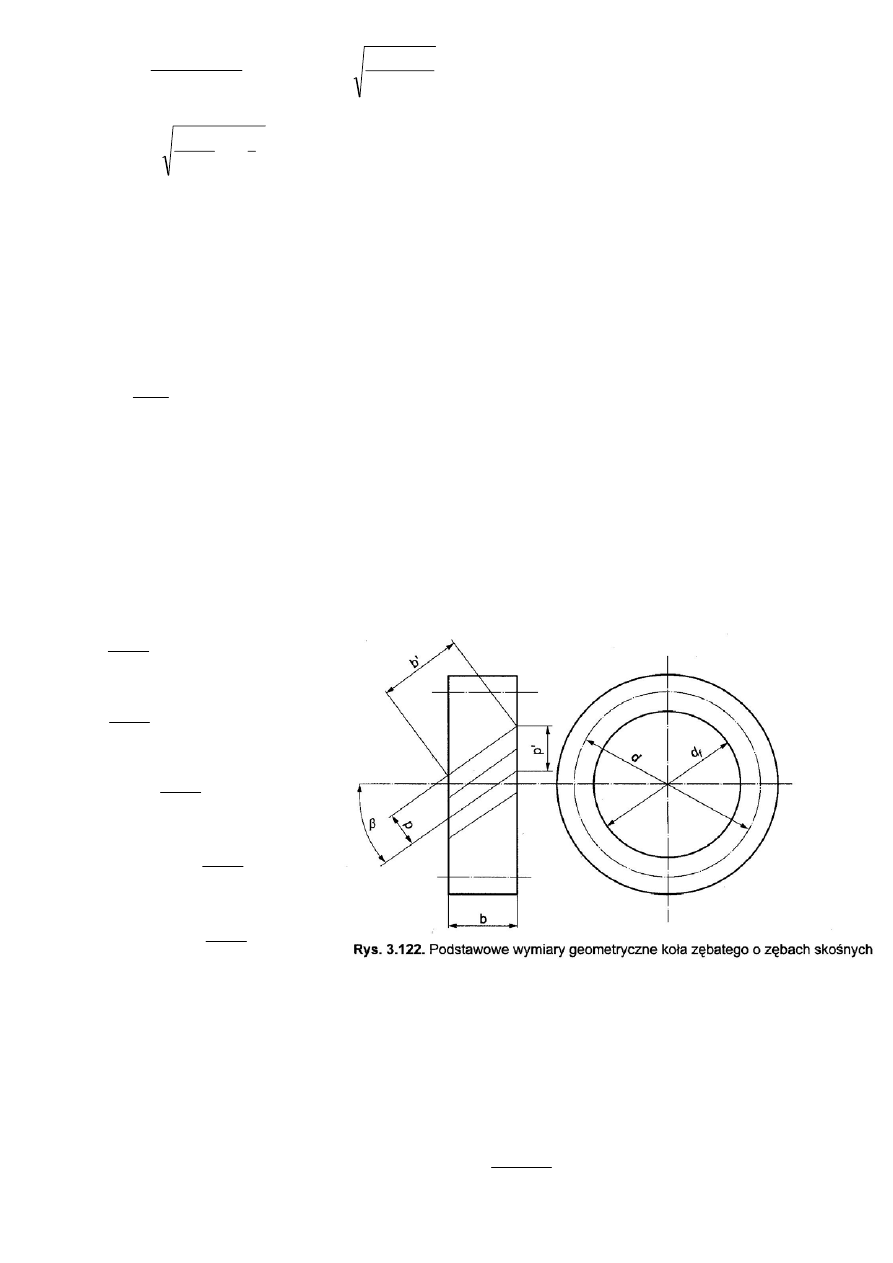

8. Przekładnie walcowe o zębach skośnych i daszkowych

Zalety:

płynna współpraca zębów,

cichobieżność,

zdolność przenoszenia dużych obciążeń,

możliwość regulacji rozstawu osi przez zmianę kąta pochylenia linii zęba,

- podziałka czołowa

β

cos

p

p

t

=

- moduł czołowy

β

cos

m

m

t

=

- średnica podziałowa

z

m

z

m

d

t

*

cos

*

β

=

=

- średnica wierzchołków

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

+

=

+

=

2

cos

2

β

z

m

h

d

d

a

a

- średnica podstaw

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

−

=

−

=

5

,

2

cos

2

β

z

m

h

d

d

f

f

- korekcja zębów

β

β

3

cos

*

g

g

z

z

=

gdzie:

β

g

z

- graniczna liczba zębów koła o zebach skośnych,

z

g

– graniczna liczba zębów koła o zębach prostych

- całkowita liczba przyporu

s

c

ε

ε

ε

+

=

gdzie:

ε

- liczba przyporu dla koła o zębach prostych,

s

ε

- skokowa liczba przyporu obliczana z zależności

π

β

ε

*

sin

*

m

b

s

=

- odległość osi

(

)

(

2

1

2

1

5

,

0

5

,

0

z

z

m

d

d

a

t

+

=

+

=

)

- obliczenia wytrzymałościowe, koło zastępcze z zastępczą liczbą zębów

β

2

cos

z

z

z

=

- moduł

3

*

*

cos

*

*

2

gj

obl

k

z

q

M

m

λ

β

≥

- naciski powierzchniowe

o

obl

k

i

d

b

F

C

p

≤

⎟

⎠

⎞

⎜

⎝

⎛ ±

=

1

1

*

max

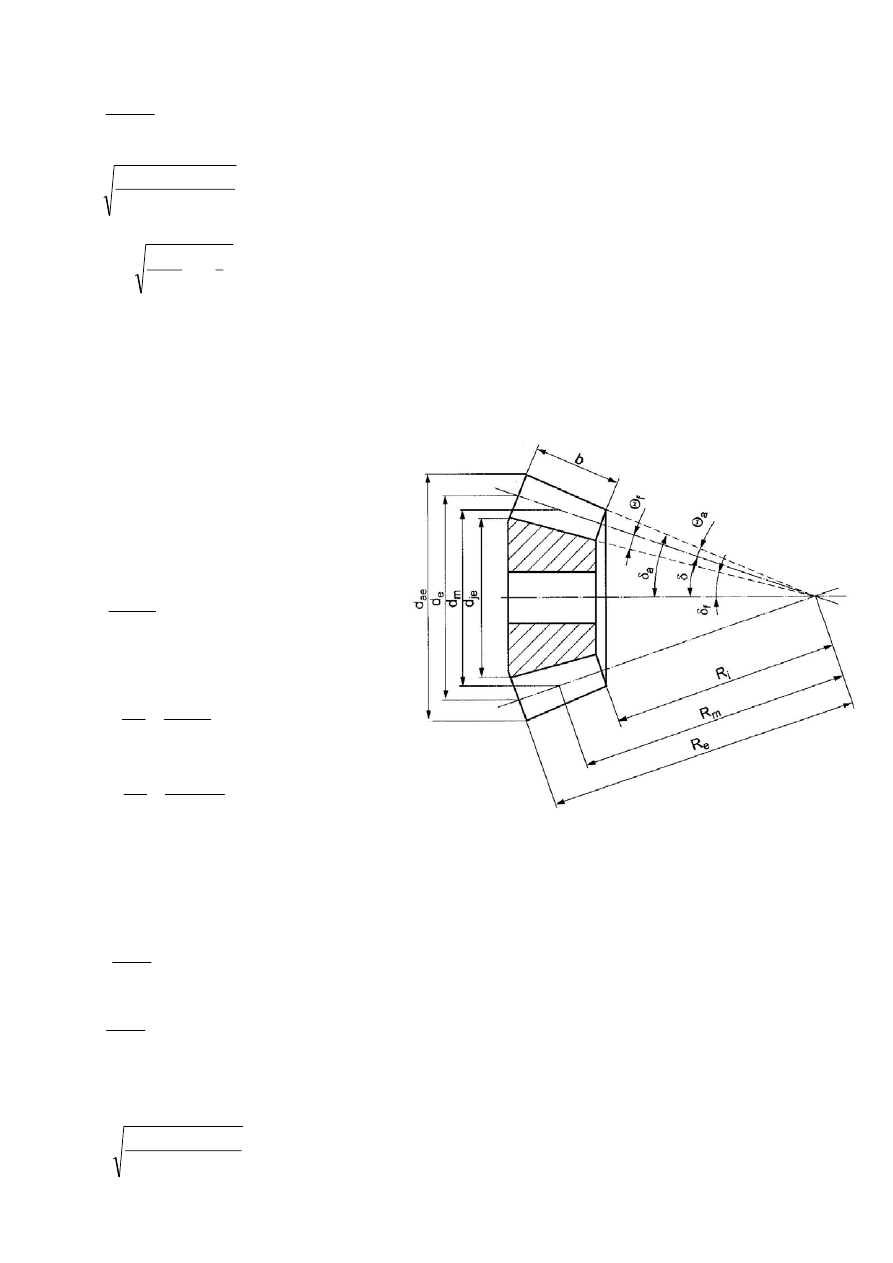

9. Przekładnie stożkowe

Opis:

o

zęby w przekładni mogą być: proste, skośne, łukowe,

o

zarys zębów jest ewolwentowy lecz zmieniający się wzdłuż stożka,

- średnica podziałowa

z

m

d

e

*

=

- średnica wierzchołków

(

)

δ

cos

2

+

=

z

m

d

ae

- średnica podstaw

(

)

δ

cos

5

,

2

−

=

z

m

d

fe

- długość tworzącej stożka podziałowego

δ

sin

2

e

c

d

R

=

- szerokość wieńca b uzębienia

b = (0,25 …0,33)R

e

- tangens kąta głowy zęba

z

R

h

tg

e

ae

a

δ

θ

sin

2

=

=

- tangens kąta stopy zęba

z

R

h

tg

e

fe

f

δ

θ

sin

5

,

2

=

=

- kąt stożka wierzchołków zębów

a

a

θ

δ

δ

+

=

- kąt stożka podstaw zębów

t

t

θ

δ

δ

−

=

- obliczenia wytrzymałościowe, średnica podziałowa koła zastępczego

δ

cos

e

az

d

d

=

- zastępcza liczba zębów dla koła stożkowego

δ

cos

z

z

z

=

- graniczna liczba zębów dla koła walcowego o takim samym kącie przyporu

δ

cos

*

g

gs

z

z

=

- średni moduł (z warunku na zginanie)

3

*

*

cos

*

*

2

gj

obl

m

k

z

q

M

m

λ

δ

≥

- naciski powierzchniowe

o

m

obl

k

i

d

b

F

C

p

≤

⎟

⎠

⎞

⎜

⎝

⎛ +

=

2

max

1

1

*

cos

*

δ

- moduł normalny

z

z

m

m

m

δ

λ

sin

*

+

=

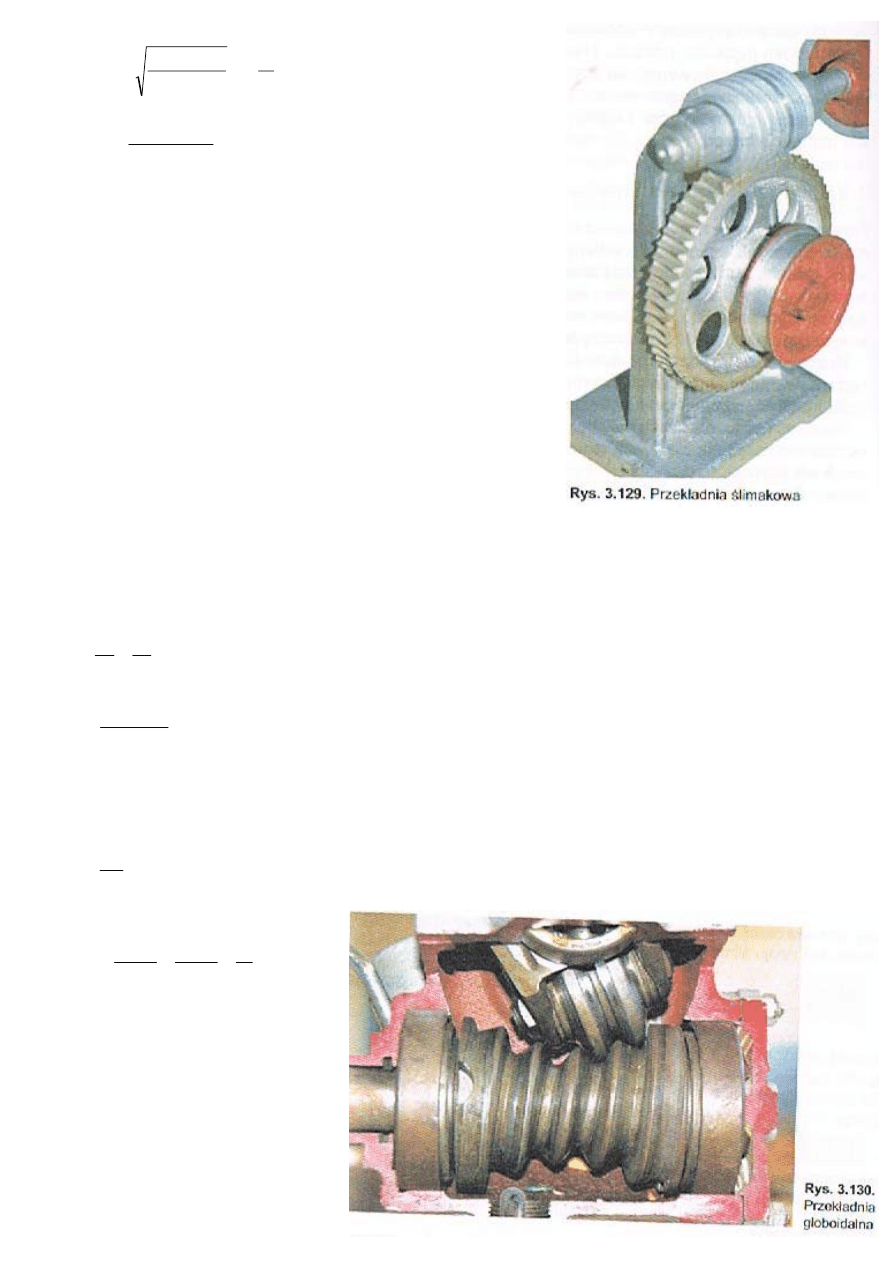

10. Przekładnie ślimakowe

Składa się z ślimaka i ślimacznicy (koła ślimakowego) o kącie osi

90

o

.

Rozróżniamy przekładnie ślimakowe:

a) walcowe

b) globoidalne

Zalety przekładni:

• płynność zazębienia

• duże przełożenie

• cichobieżność

• zwartość budowy

• możliwość uzyskania przekładni samohamownej

• możliwość przenoszenia znacznych obciążeń

• liniowy styk współpracujących zębów zmniejszający ich

zużycie

Wady przekładni:

o

mała sprawność,

o

konieczność stosowania drogich materiałów np. brązu,

o

utrudnione wykonanie i pomiary (zwłaszcza ślimacznicy),

o

konieczna duża dokładność wykonania oraz montażu.

- przełożenie przekładni

1

2

2

1

z

z

n

n

i

=

=

- sprawność przekładni ślimakowej

)

(

ρ

γ

γ

η

+

=

tg

tg

gdzie:

ρ

- kąt tarcia zależny od materiałów, z których wykonano ślimak i ślimacznicę (

µ

ρ

=

tg

)

γ

- kąt wzniosu linii zwoju (pochylenie linii zębów) ślimaka,

µ

- współczynnik tarcia ślizgowego

- wskaźnik średnicowy

x

m

d

q

1

=

gdzie m

x

– moduł osiowy

Wymiary ślimaka:

- kąt wzniosu linii zwoju ślimaka

q

z

d

z

p

d

p

tg

z

1

1

1

1

*

*

*

=

=

=

π

π

γ

gdzie p

z

– skok zwoju, p – podziałka osiowa

ślimaka, z

1

– liczba zębów ślimaka

- skok zwoju

p

z

= p*z

1

=

1

*

*

z

m

x

π

- podziałka osiowa

x

m

p

*

π

=

- wysokość głowy zęba

x

a

m

h

=

1

- wysokość stopy zęba

x

f

m

h

25

,

1

1

=

- wysokość zęba

x

f

a

m

h

h

h

25

,

2

1

1

1

=

+

=

- średnica podziałowa

x

m

q

d

*

1

=

- średnica wierzchołków

(

)

2

2

1

1

1

+

=

+

=

q

m

h

d

d

x

a

a

- średnica podstaw

(

)

5

,

2

2

1

1

1

−

=

−

=

q

m

h

d

d

x

f

f

- długość ślimaka L = 4p

Wymiary ślimacznicy:

- średnica podziałowa

2

2

* z

m

d

x

=

- średnica wierzchołków

(

)

2

2

2

+

=

z

m

d

x

a

- średnica podstaw

(

)

5

,

2

2

2

−

=

z

m

d

x

f

- szerokość zębów ślimacznicy

1

2

+

=

q

m

b

x

- odległość osi przekładni

(

)

(

2

2

1

5

,

0

5

,

0

z

q

m

d

d

a

x

+

=

+

=

)

- obliczenia wytrzymałościowe

przeprowadzamy dla ślimacznicy, która ma mniejszą wytrzymałość oraz jeżeli przekładnia pracuje z

prędkością mniejszą niż 2 m/s obliczamy z warunków na zginanie i naciski powierzchniowe a powyżej 2

m/s obliczamy z warunku na nagrzewanie.

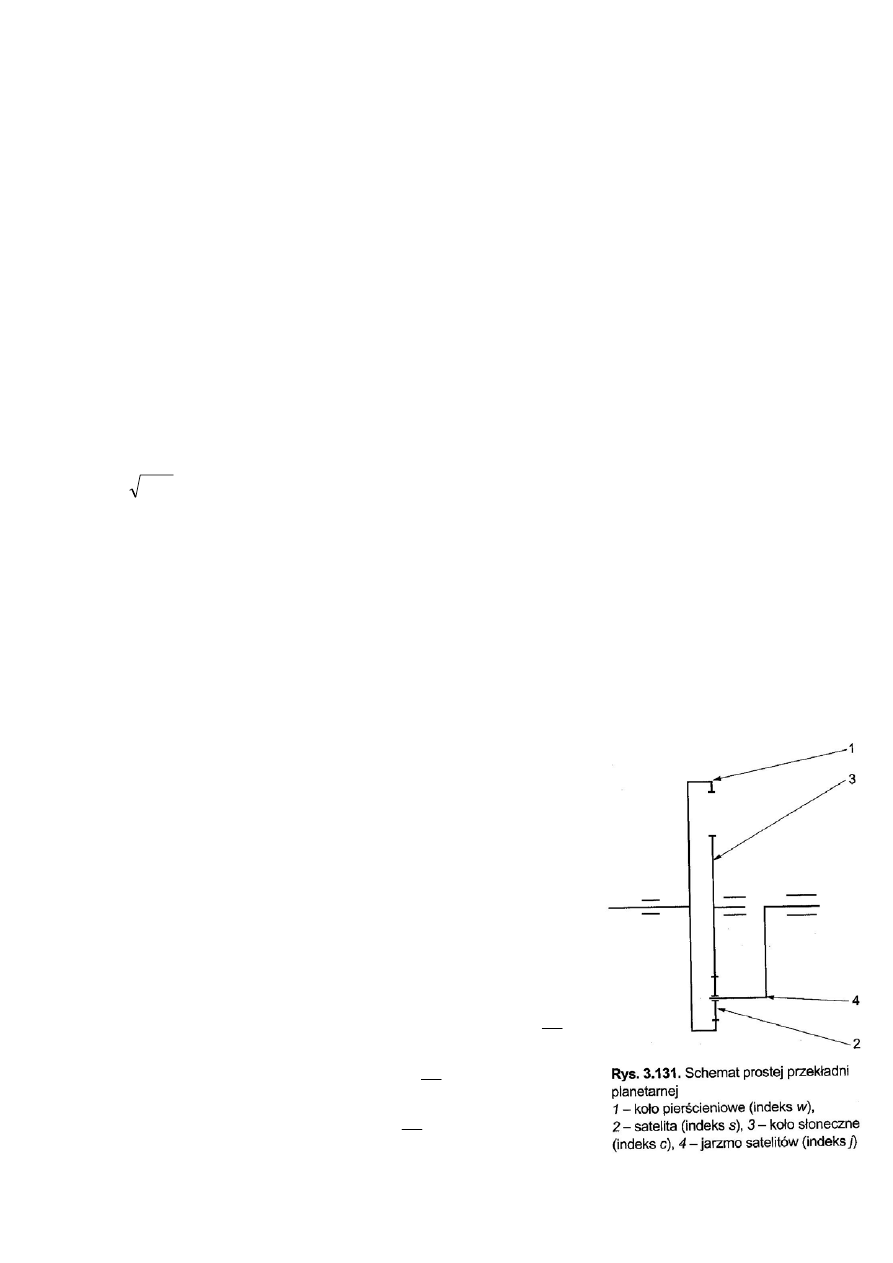

11. Przekładnie obiegowe.

a) Przekładnia planetarna

Przekładnia składa się z:

- z koła centralnego (słonecznego) o uzębieniu zewnętrznym

- z koła pierścieniowego (wieńcowego) o uzębieniu

wewnętrznym

- z jednego lub kilku satelitów o uzębieniu zewnętrznym,

połączonych jarzmem

Zalety:

- każdy z tych trzech elementów może być napędzający, napędzany

lub unieruchomiony,

- istnieje możliwość wykorzystania trzech przełożeń,

- cichobieżność,

- duża wytrzymałość

Wady:

- produkcja skrzynek jest trudna i kosztowna

Parametry:

- przełożenie przy nieruchomym kole pierścieniowym

c

w

z

z

i

+

= 1

- przy nieruchomym kole słonecznym

w

c

z

z

i

+

=1

- przy nieruchomym jarzmie satelitów

c

w

z

z

i

=

gdzie:

z

w

– liczba zębów koła pierścieniowego,

z

c

– liczba zębów koła słonecznego

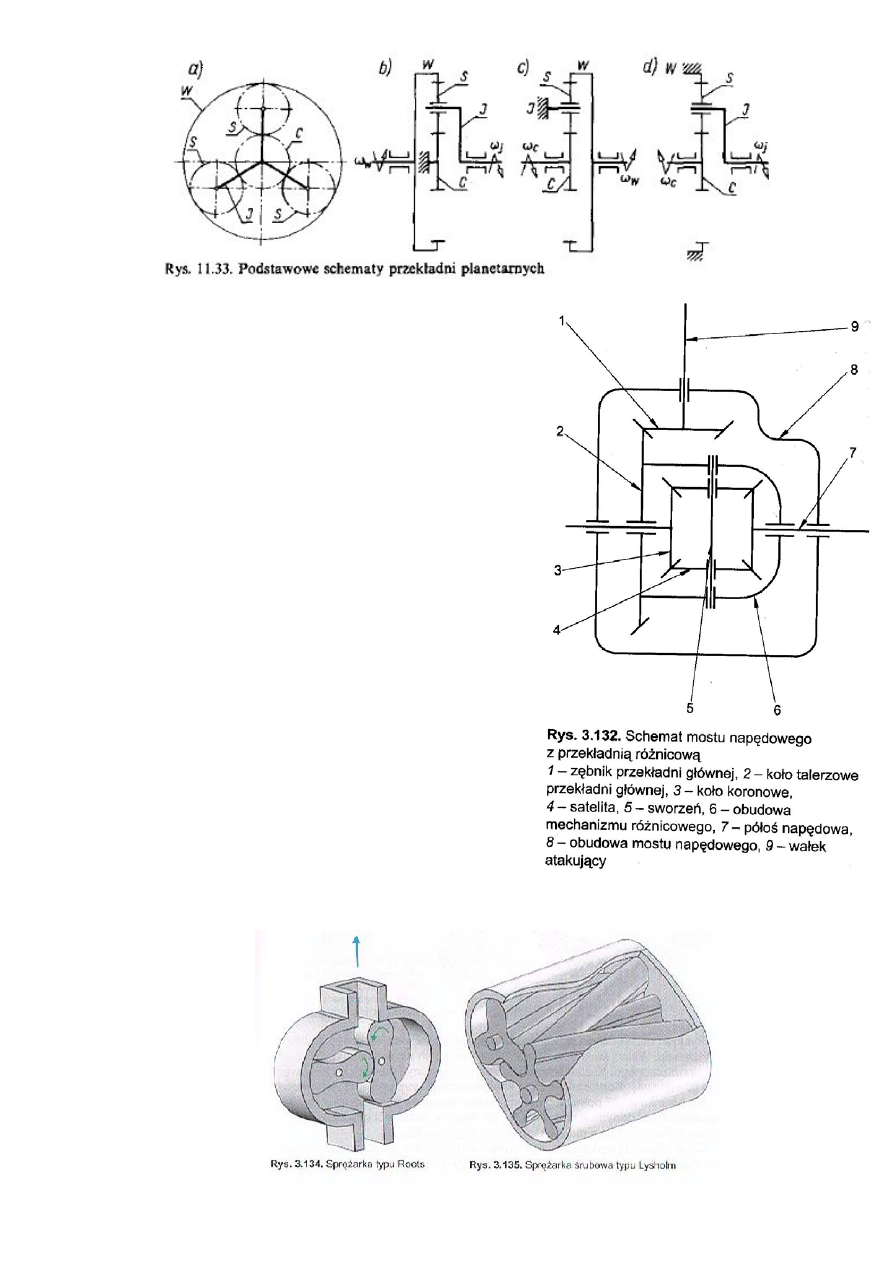

b) Przekładnia obiegowa

Zasada działania:

- napęd jest przenoszony na obudowę mechanizmu

różnicowego przez zespół zębatej przekładni stożkowej,

- napęd na półosie napędowe rozdziela przekładnia

różnicowa

1) przy jeździe prosto – koła napędowe mają jednakową

prędkość obrotową,

2) przy jeździe po łuku – koła napędowe obracają się z

różną prędkością, bo różne prędkości mają koła koronowe

(3) połączone z kołami jezdnymi.

- uzyskuje się to dzięki obrotowi satelitów (4) wokół

własnej osi,

- średnia prędkość ruchu obrotowego kół koronowych (3)

jest równa wartości prędkości obrotowej koła talerzowego

(2) połączonego trwale z obudową mechanizmu

różnicowego (6).

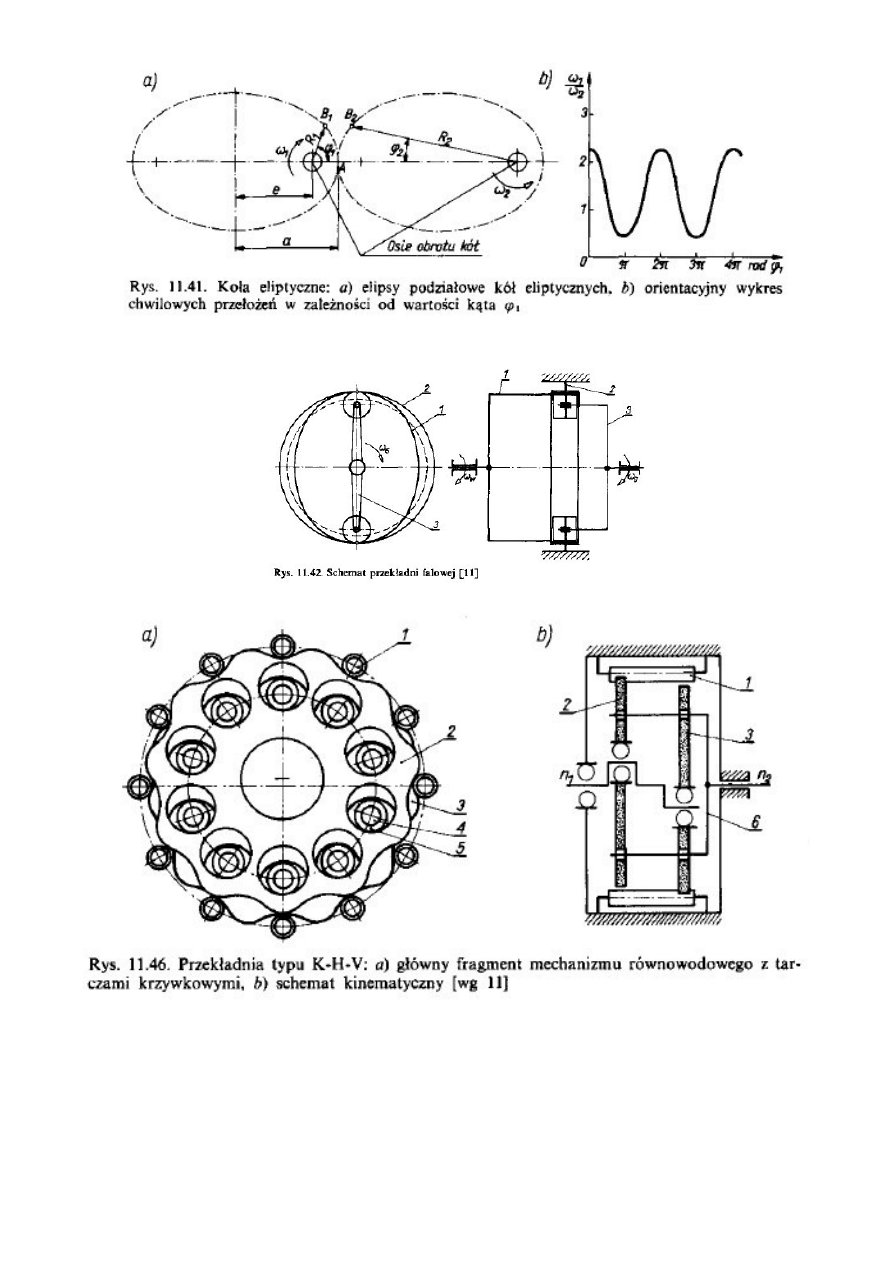

12. Przekładnie specjalne.

1) Sprężarka typu Roots

- ma dwa lub trzy wirniki

- łopatki przepompowują powietrze w przestrzeniach

międzyłopatkowych z komory ssawnej do komory

tłocznej,

- prędkość obrotowa dochodzi do 14 000 obr/min

- w pracy towarzyszą wahania ciśnienia tłoczenia.

2) Sprężarka śrubowa typu Lysholm

- posiada dwa ślimaki walcowe, jeden prawoskrętny,

drugi lewoskrętny,

- w wyniku zazębiania następuje zasysanie, a następnie sprężanie i przepychanie,

- duża sprawność około 90%

3) Przekładnia z kołami eliptycznymi

4) Przekładnia falowa

5) Przekładnia K-H-V

Wyszukiwarka

Podobne podstrony:

projekt przekładnie zębate3

Przekładnie zębate 2

Przekładnie zębate

Przekładnie zębate

Obliczenia geometryczno wytrzymałościowe walcowej przekładni zębatej

Przekładnie zębate korekcja zazębienia

Koła i przekładnie zębate

PROJEKTY Z PKM, AGH, Semestr 5, PKM całość, PKM akademiki I, PKM-projekty, Projekt przekładni zębate

Przekladnie zebate

Przekładnie zębate

Strona tytułowa do przekładni zębatej, Projekt przekładni zębatej

pkm obliczenia przekładni zębatej(1), SiMR, PKM III, Projekt 3, PKM 3 - WZORY

Przekładnie zębate Dziama

Projekt wału, energetyka pwr, PKM I, przykładowe wały do jednostopniowych przekładni zębatych, Proje

przekladnie zebate id 404821 Nieznany

Przekładnie zębate 1

Przekładnie zebate Przykłady graficzne

Przekładnie zębate AB

więcej podobnych podstron