Temat: Korozja metali.

1. Korozja – jest to stopniowe niszczenie metali wskutek chemicznego lub elektrochemicznego oddziaływania

środowiska. Niszczenie rozpoczyna się na powierzchni metalu i postępuje w głąb. Wszystkie metale z

wyjątkiem: złota, srebra, platyny, rtęci i częściowo miedzi ulegają korozji pod działaniem wilgoci.

Na straty spowodowane korozją składają się:

o

nakłady na prace zabezpieczające przed korozją, jak np. malowanie mostów, kadłubów statków,

zabezpieczanie przeciwkorozyjne samochodów,

o

koszty związane z wymianą skorodowanych elementów,

o

straty spowodowane przestojem urządzeń, związanych z wymianą skorodowanych elementów lub

okresem ich ponownego zabezpieczenia,

o

straty spowodowane zmniejszoną wydajnością maszyn i urządzeń na skutek korozji ich elementów, jak

np. pomp, wymienników ciepła,

o

starty powstałe w wyniku wypadków spowodowanych osłabieniem elementów na skutek korozji, co

dotyczy lin, łańcuchów dźwigów itp.

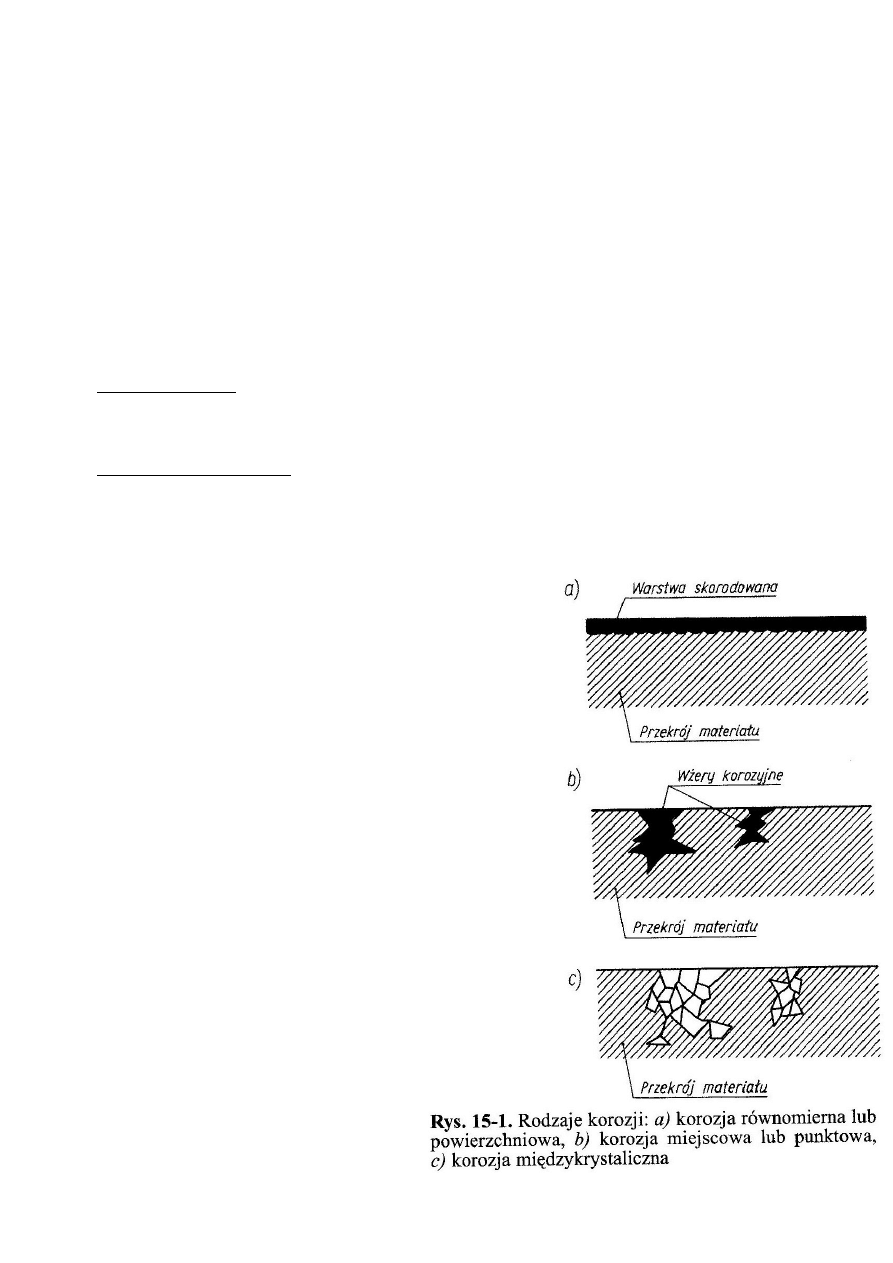

2. Rodzaje korozji

a) korozja chemiczna – polega na niszczącym działaniu gazów lub cieczy niebędących elektrolitami.

Cząsteczki takiego środowiska stykają się z powierzchnią metalu i tworzą z nim związki, najczęściej

tlenki, rzadziej siarczki, węgliki lub azotki. Wzrost temperatury przyśpiesza tworzenie się tych

związków.

b) korozja elektrochemiczna – jest to proces niszczenia metalu związany z przepływem prądu

elektrycznego przez granicę faz metal-elektrolit (np. korozja metali w roztworach wodnych, stopionych

solach, wilgotnych glebach). Najważniejsze przypadki korozji elektrochemicznej to:

o

korozja atmosferyczna, gdy wilgotność powietrza wynosi powyżej 70%, w wyniku czego na

powierzchni metali może się kondensować warstewka wod

substancjami spełni zadanie elektrolitu,

korozja morska (w wodzie

y, która wraz z rozpuszczonymi w niej

o

morskiej),

W zale

w i skutków procesu korozyjnego

nomierna – obejmuje swym zasięgiem całą

2)

pewnych miejscach

3)

iczna – pojawia się na granicy ziarn,

3. Och

z metod jest polaryzacja

czych),

4.

metalowe – o dużej odporności na korozję,

o

korozja ziemna,

żności od objawó

rozróżniamy:

1) korozja rów

powierzchnię przedmiotu metalowego,

korozja miejscowa – występuje tylko w

przedmiotu w postaci plam lub wżerów, sięgających nieraz

głęboko w materiał. Ze względu na możliwość znacznego

osłabienia przedmiotu korozja miejscowa jest groźna dla

trwałości konstrukcji,

korozja międzykrystal

powodując bardzo znaczne zmniejszenie własności

wytrzymałościowych materiału,

rona przed korozją – jedną

katodowa. Polega na podłączeniu chronionej konstrukcji do

ujemnego bieguna prądu stałego. Biegun dodatni podłączony jest

do elektrody (anody), która ulega rozpuszczeniu. Metoda ta jest

stosowana do zabezpieczania:

- rurociągów (w tym ciepłowni

- dużych zbiorników wodnych,

- kadłuby statków,

Powłoki ochronne.

a) nakładane,

• powłoki

używa się niklu, chromu, miedzi,

srebra, cyny, cynku, ołowiu, kadmu,

aluminium. Powłoki nakłada się

galwanicznie oraz przez zanurzenie,

natrysk i platerowanie,

•

– oddzielają mechanicznie metal od agresywnego środowiska. Są one

b) wy

etalowe – uzyskiwane w wysokiej temperaturze na zasadzie dyfuzji metalu ochronnego w

•

e – wytwarzane metodami chemicznymi lub elektrochemicznymi. Najczęściej

5. Materia

wania elementów narażonych na korozję

domieszek)

4% uodparnia na

inium, z magnezem,

bień lub wygięć,

powłoki niemetalowe

pochodzenia organicznego, jak oleje, farby, lakiery szybko schnące i lakiery piecowe, smoły,

asfalty, smary, tworzywa sztuczne,

twarzane,

• powłoki m

głąb metalu chronionego. Często stosuje się wprowadzanie do stali aluminium, cynku i

nachromowywanie,

powłoki niemetalow

stosuje się oksydowanie (czernienie – polega na wytworzeniu na powierzchni stali warstwy tlenków

żelaza), fosforanowanie stali (polega na wytworzeniu warstwy krystalicznej fosforanów żelaza na

powierzchni stali),

ły i sposób konstruo

stosowanie jako materiału żelaza armco (zawiera 0,1% wszystkich

wprowadzenie do stali lub stopu składnika odpornego na korozję (chrom 12%-1

korozję atmosferyczną, wodę morską, parę wodną),

stosowanie na konstrukcje tworzyw sztucznych,

unikać łączenia stali niestopowej ze stopami alum

unikać łączenia ołowiu, cyny i stopów miedzi ze stopami aluminium,

unikać w konstrukcji pojazdów samochodowych niewłaściwych zagłę

Wyszukiwarka

Podobne podstrony:

Obrobka skrawaniem metali id 32 Nieznany

C7PLGiecie metali id 107196 Nieznany

CW 5 KOROZJA WZEROWA id 122007 Nieznany

Badanie twardosci metali id 780 Nieznany (2)

Krystalizacja metali 2 id 25145 Nieznany

Korozja instrukcja id 248161 Nieznany

cw4 korozja 2 id 123441 Nieznany

korozja ochrona wirto id 248171 Nieznany

cw4 korozja id 123440 Nieznany

D3 Korozja id 130739 Nieznany

cw4 korozja 2 id 123441 Nieznany

korozja ochrona wirto id 248171 Nieznany

cw4 korozja id 123440 Nieznany

14 Korozja metali i stopów

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

więcej podobnych podstron