E. Michlowicz: IMW - Struktury systemu i analiza przepływów

1

Q

sr

= P

s

(s) * min q

i

; i = 1, 2 ...n

Q

WY

= Q

WE

* P

s

(s)

WYKŁAD 2

STRUKTURY SYSTEMU PRODUKCYJNEGO

I ANALIZA PRZEPŁYWÓW

Podstawowe oznaczenia przy opisach przepływów:

Q

we,

Q

wy

- wydajność (natężenie przepływu) strumienia wejściowego i

wyjściowego,

q

i

- wydajność i - tego urządzenia,

i = 1, 2 .... n - numer urządzenia ut

i

,

p ( i ) - prawdopodobieństwo niezawodności działania urządzenia ut

i

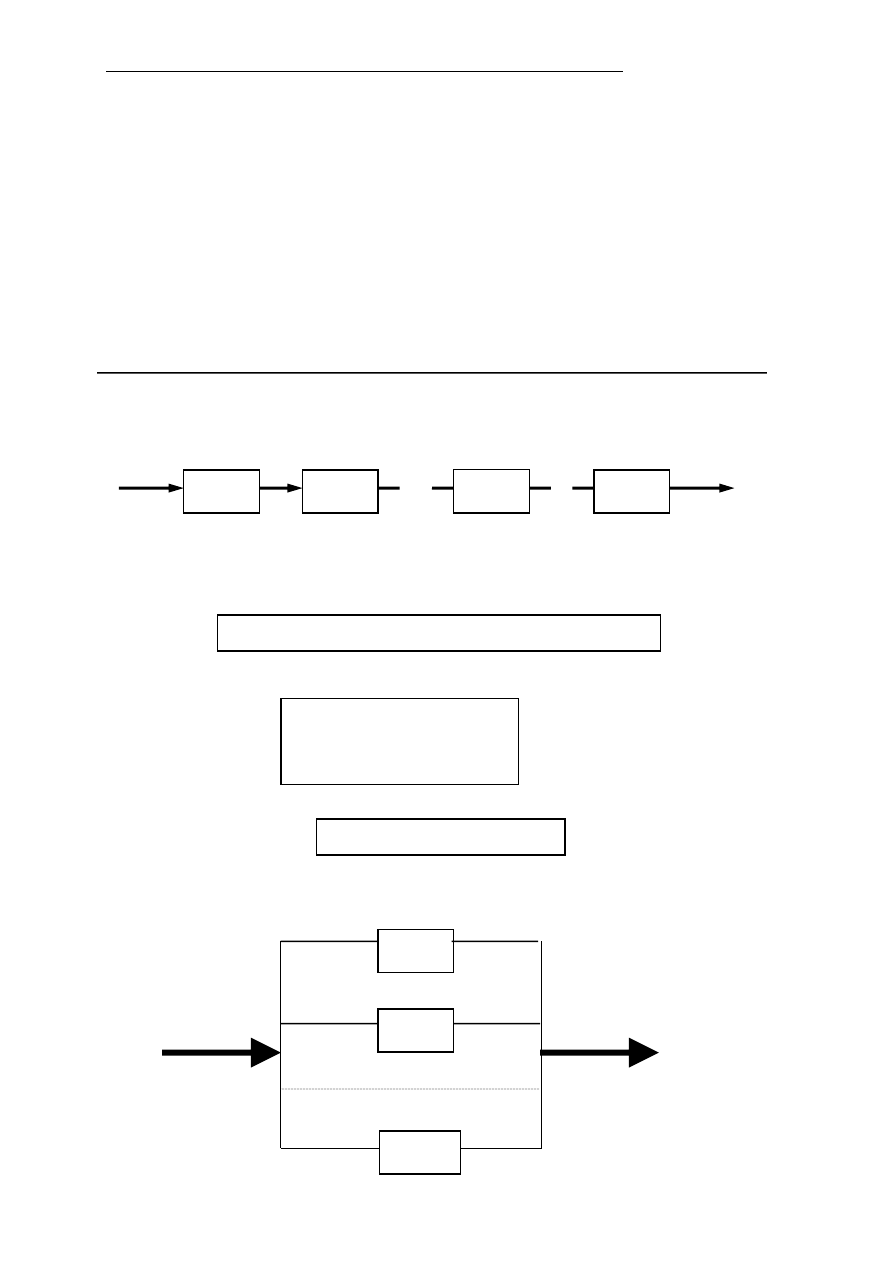

1. Struktura szeregowa

q

1

q

2

q

i

q

n

Q

we

Q

wy

p(1) p(2) .... p(i) ... p(n)

Wydajność średnia układu wynosi:

przy czym niezawodność układu szeregowego wynosi:

n

P

s

(s) =

{p (i)} ;

i=1

Ponadto:

gdy Q

WE

< min q

i

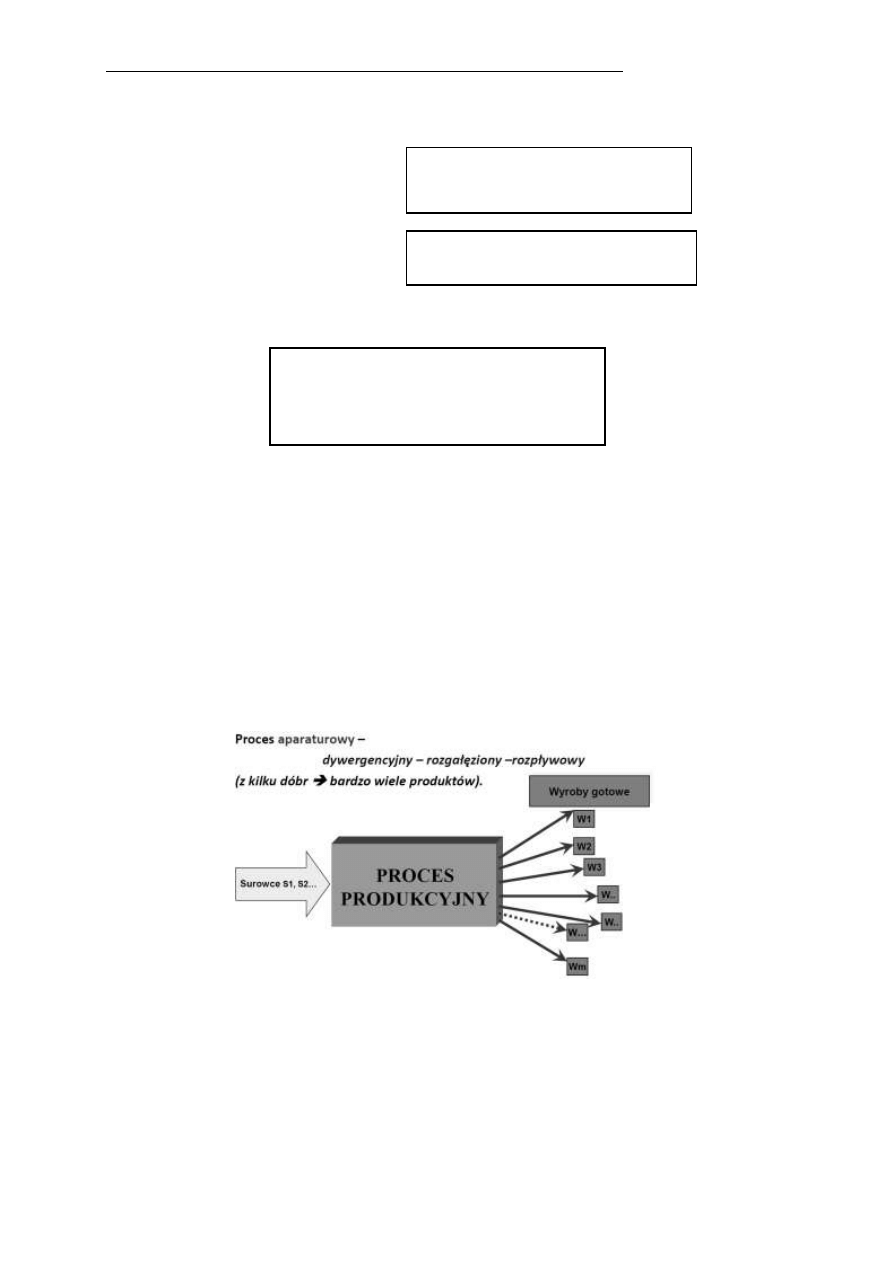

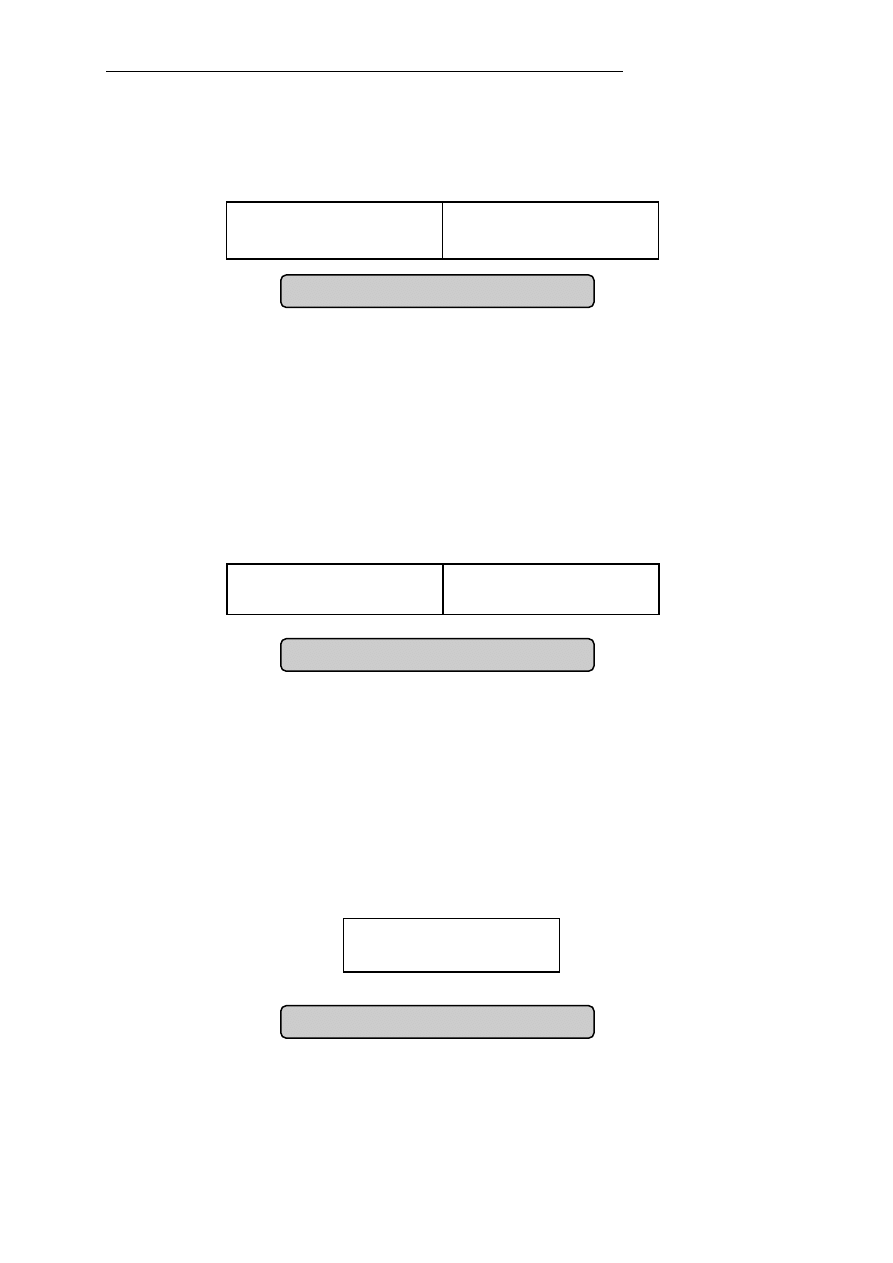

2. Struktura równoległa

q

1

p (1)

q

2

p (2)

Q

WE

Q

WY

q

i

i p (i)

q

n

p (n)

ut

1

ut

2

ut

i

ut

n

ut

1

ut

2

ut

n

E. Michlowicz: IMW - Struktury systemu i analiza przepływów

2

Q

WY

= P

R

(s) * Q

WE

Wydajność układu wynosi:

n n

gdy Q

WE

>

q

i

=> Q

WY

= P

R

(s) *

q

i

i=1 i=1

n

gdy Q

WE

<

q

i

=>

i=1

przy czym niezawodność układu równoległego wynosi:

n

P

R

(s) = 1 -

[ 1 - p (i)] ;

i=1

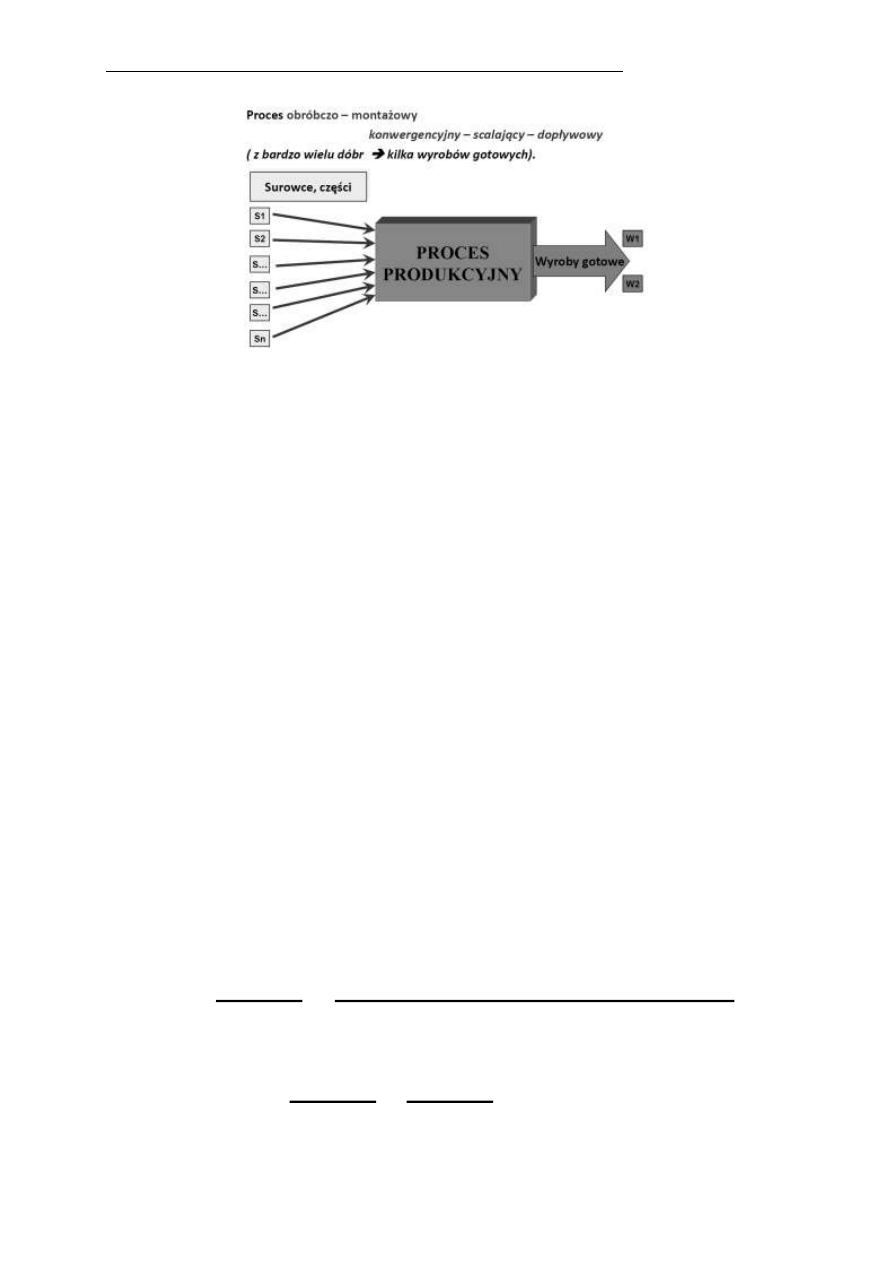

3. Typowe modele przepływów w procesach produkcyjnych

Z punktu widzenia procesów logistycznych wyróżnia się dwa podstawowe

rodzaje procesów produkcyjnych:

procesy aparaturowe (dywergencyjne, dywersyfikujące)

procesy obróbczo - montażowe (konwergencyjne, syntetyzujące)

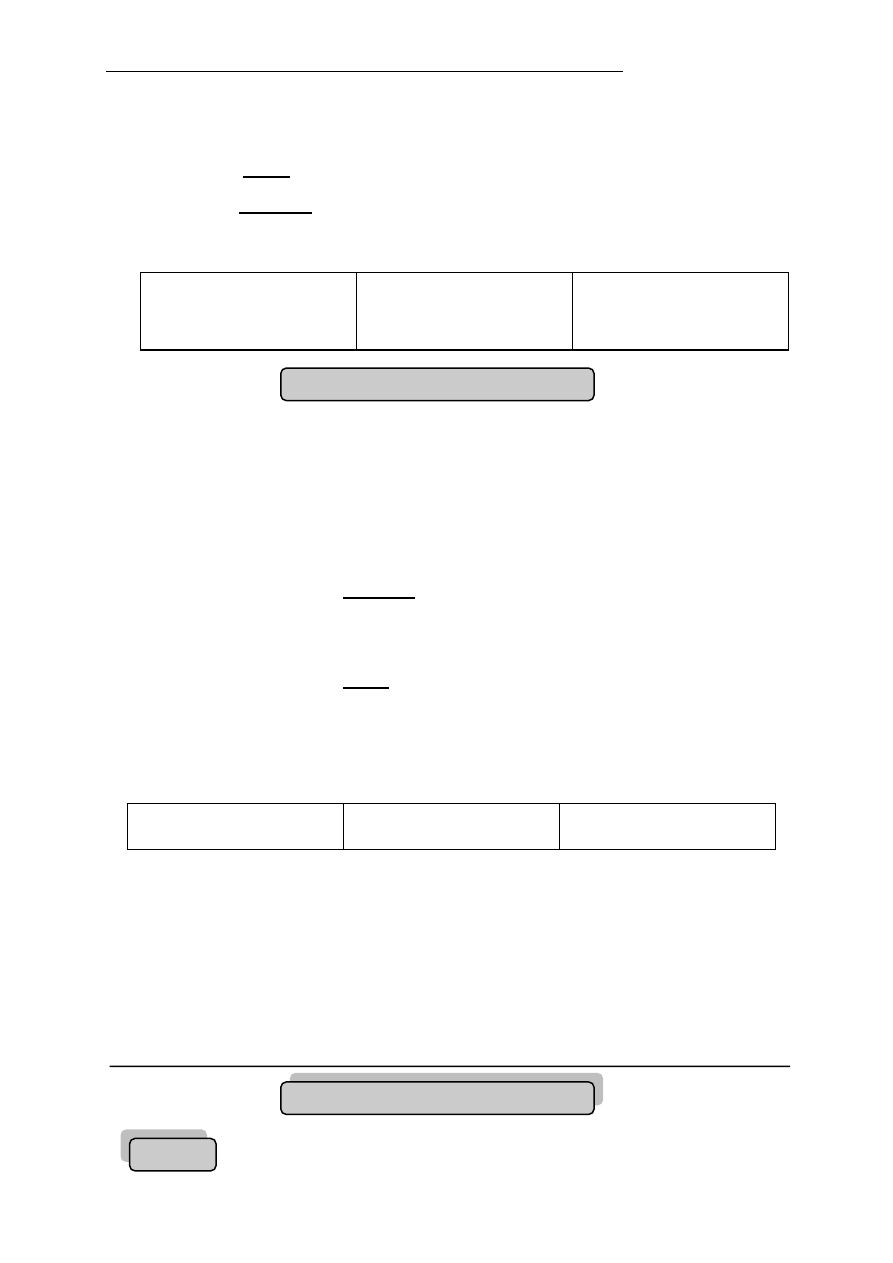

3.1.Procesy aparaturowe (dywergencyjne) - charakteryzują się tym, że z

niewielkiej liczby surowców (półproduktów), w kolejnych etapach produkcji,

wytwarzany jest liczny asortyment wyrobów dostosowany do popytu klientów –

rysunek 1.

Rys. 1. Schemat procesu dywergencyjnego

3.2.Procesy obróbczo – montażowe (konwergencyjne) lub syntetyzujące

charakteryzują się tym, że z wielu materiałów (surowców, półproduktów lub

produktów) wytwarza się ograniczony asortyment wyrobów gotowych – rys. 2.

E. Michlowicz: IMW - Struktury systemu i analiza przepływów

3

Rys. 2. Schemat procesu konwergencyjnego

Ze względu na dużą złożoność procesów konwergencyjnych, a w

szczególności ze względu na „dużą wymiarowość” tych procesów (duża liczba

zmiennych decyzyjnych), sterowanie przepływami materiałów oraz informacji w

tych procesach jest bardzo skomplikowane, a do sterowania wykorzystuje się

wiele metod.

Z tego powodu powinno się „klasyfikować” przepływy produkcyjne w

ustalone, znane rozwiązania organizacji przepływów.

Są to:

linie potokowe stałe zsynchronizowane,

linie potokowe stałe niezsynchronizowane,

linie potokowe zmienne,

gniazda przedmiotowe o produkcji powtarzalnej,

gniazda o produkcji niepowtarzalnej.

4. Możliwości zwiększania wydajności struktur zawodnych

Niezawodność obiektu to jego zdolność do spełnienia wymagań (czyli jest to

stan obiektu).

Niezawodność obiektu jest to prawdopodobieństwo spełnienia przez obiekt

stawianych mu wymagań ( a zatem jest to liczba 0 < P < 1 ).

Niezawodność obiektu jest to prawdopodobieństwo, że obiekt będzie sprawny

w okresie (t

1

, t

2

)

Prawdopodobieństwo zdatności P (s)

Do określenia zdatności wykorzystywany jest dodatkowy parametr opisujący

urządzenie - wskaźnik uszkodzeń

:

t

pn

czas postojów nieplanowanych (uszkodzeń)

=

t

p

czas pracy urządzenia

jako wartość średnią wskaźnika przyjmuje się:

t

pn

E

=

t

p

B

E - średnia wartość czasu trwania postoju urządzenia wskutek uszkodzenia

(czas naprawy),

E. Michlowicz: IMW - Struktury systemu i analiza przepływów

4

B - średnia wartość czasu nieprzerwanej pracy urządzenia.

Zwiększanie wydajności następuje najczęściej poprzez:

dobór urządzeń o wyższych zdatnościach (niezawodnościach),

zastosowanie redundancji, czyli nadmiaru dla całego układu

(tzw. zrównoleglanie układu),

zastosowanie redundancji, czyli nadmiaru dla wybranych elementów układu

(tzw. zrównoleglanie składników),

zainstalowanie w układzie dodatkowego elementu pojemnościowego -

zbiornika (składu, bufora).

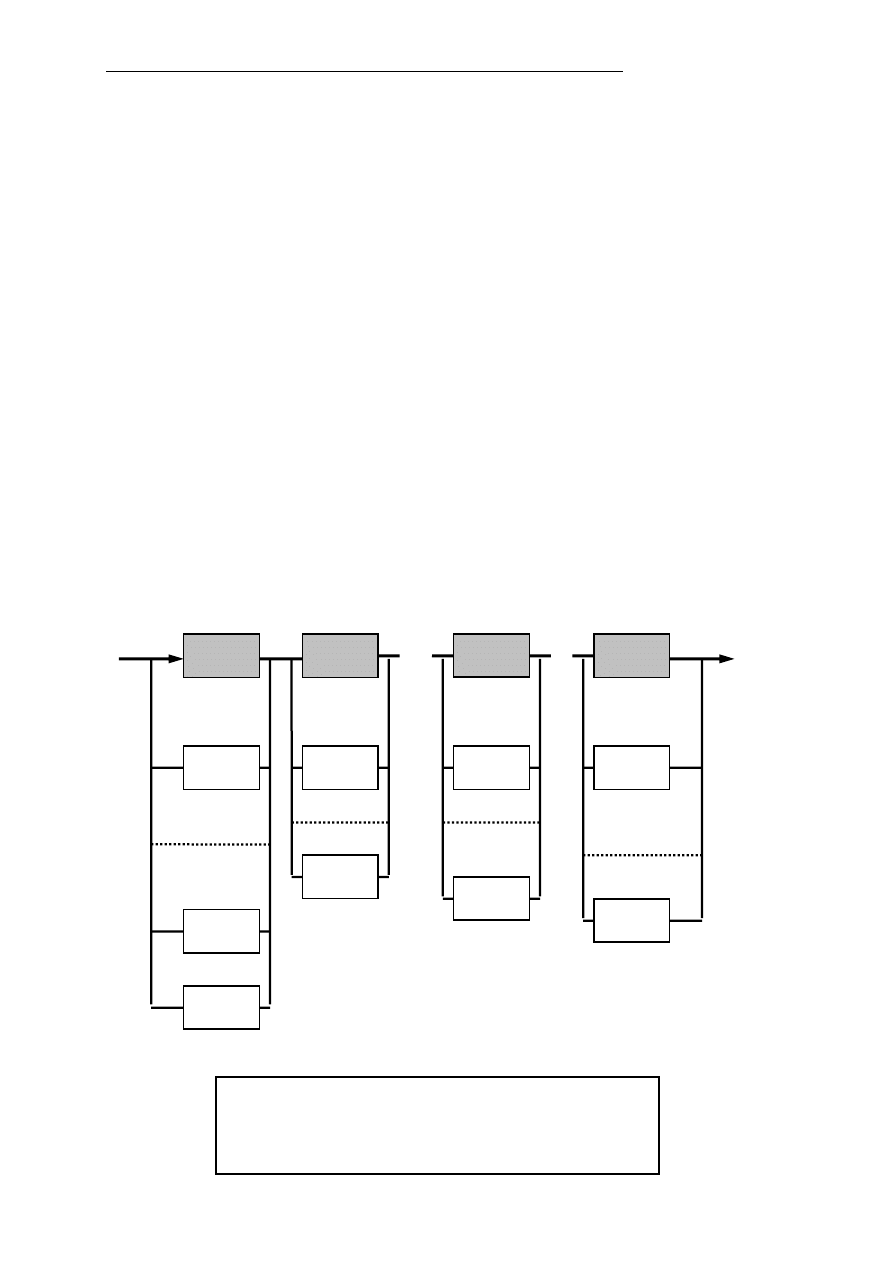

4.1. METODA ZRÓWNOLEGLANIA SKŁADNIKÓW

Metoda polega na równoległym dołączaniu do poszczególnych urządzeń

elementów nadmiarowych. W ten sposób otrzymujemy „n” gałęzi, w których

dołączonych jest „m

i

” elementów nadmiarowych. Jest to układ o strukturze

szeregowej, w którym poszczególne gałęzie posiadają strukturę

równoległą.

Założenia:

Q

we,

Q

wy

- wydajność (natężenie przepływu) strumienia wejściowego i

wyjściowego,

q

i

- wydajność i - tego urządzenia,

i = 1, 2 .... n - numer urządzenia ut

i

(także "gałęzi")

m

i

- ilość elementów dołączonych do i - tej "gałęzi",

p ( i ) - prawdopodobieństwo niezawodności działania urządzenia ut

i

q

1

q

2

q

i

q

n

Q

we

Q

wy

p(1) p(2) .... p(i) ... p(n)

Niezawodność takiego układu nadmiarowego wynosi:

n m

i

P

rs

(n, m) =

[ 1 -

( 1 - p (i)) ] ;

i=1 i=1

1

2

m

1

2

m

2

i

m

i

n

m

n

m

1

- 1

E. Michlowicz: IMW - Struktury systemu i analiza przepływów

5

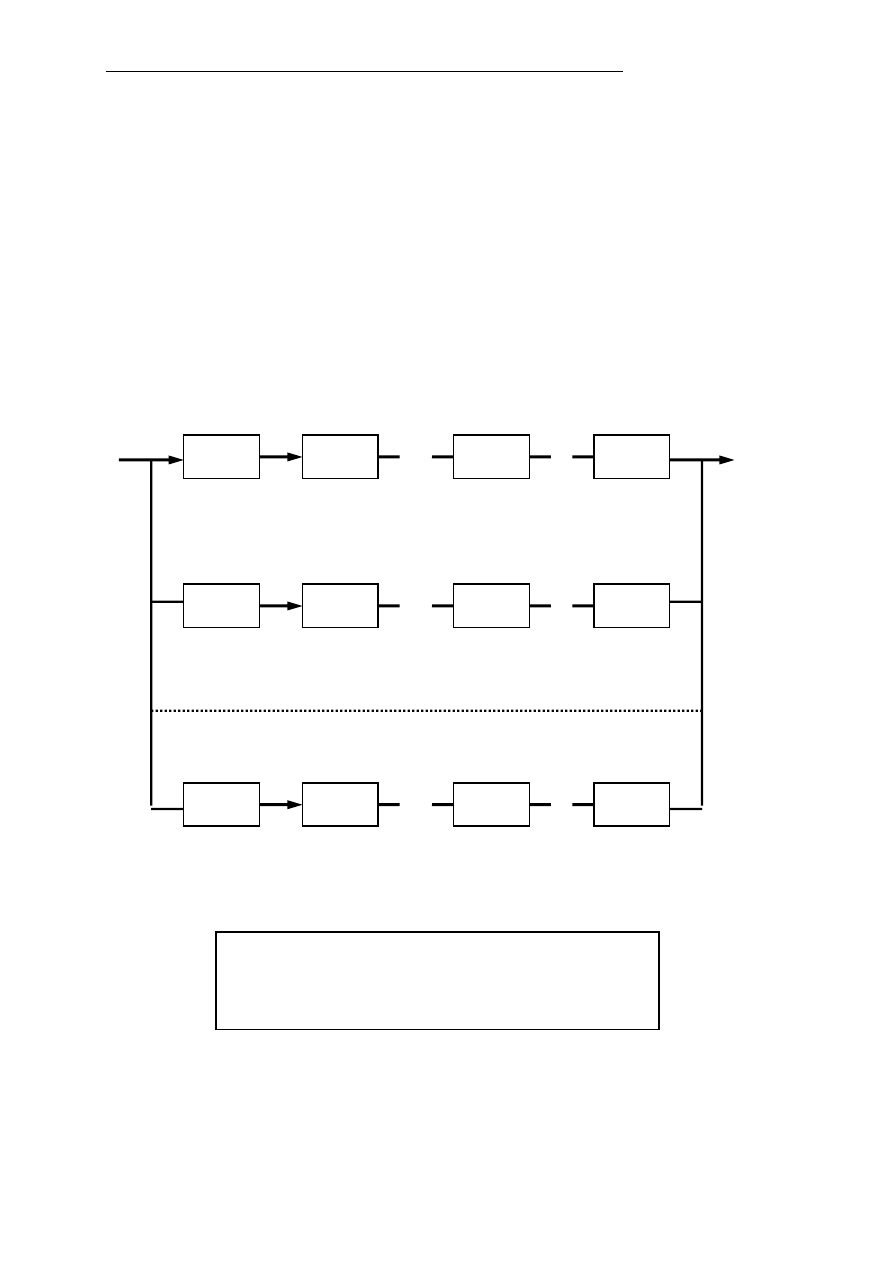

4.2. METODA ZRÓWNOLEGLANIA UKŁADU

Metoda polega na równoległym dołączaniu do istniejącej struktury szeregowej

urządzeń struktur nadmiarowych. W ten sposób otrzymujemy „m” gałęzi. Jest to

układ o strukturze równoległej, w którym poszczególne gałęzie posiadają

strukturę szeregową.

Założenia:

Q

we,

Q

wy

- wydajność (natężenie przepływu) strumienia wejściowego i

wyjściowego,

q

i

- wydajność i - tego urządzenia,

i = 1, 2 .... n - numer urządzenia ut

i

,

j = 1, 2 .... m - ilość dołączonych "gałęzi",

p ( i ) - prawdopodobieństwo niezawodności działania urządzenia ut

i

q

1

q

2

q

i

q

n

Q

we

Q

wy

1

p(1) p(2) .... p(i) ... p(n)

q

1

q

2

q

i

q

n

2

p(1) p(2) .... p(i) ... p(n)

j

q

1

q

2

q

i

q

n

m

p(1) p(2) .... p(i) ... p(n)

Niezawodność takiego układu nadmiarowego wynosi:

m n

P

ru

(n, m) = 1 -

[ 1 -

p (i) ] ;

j=1 i=1

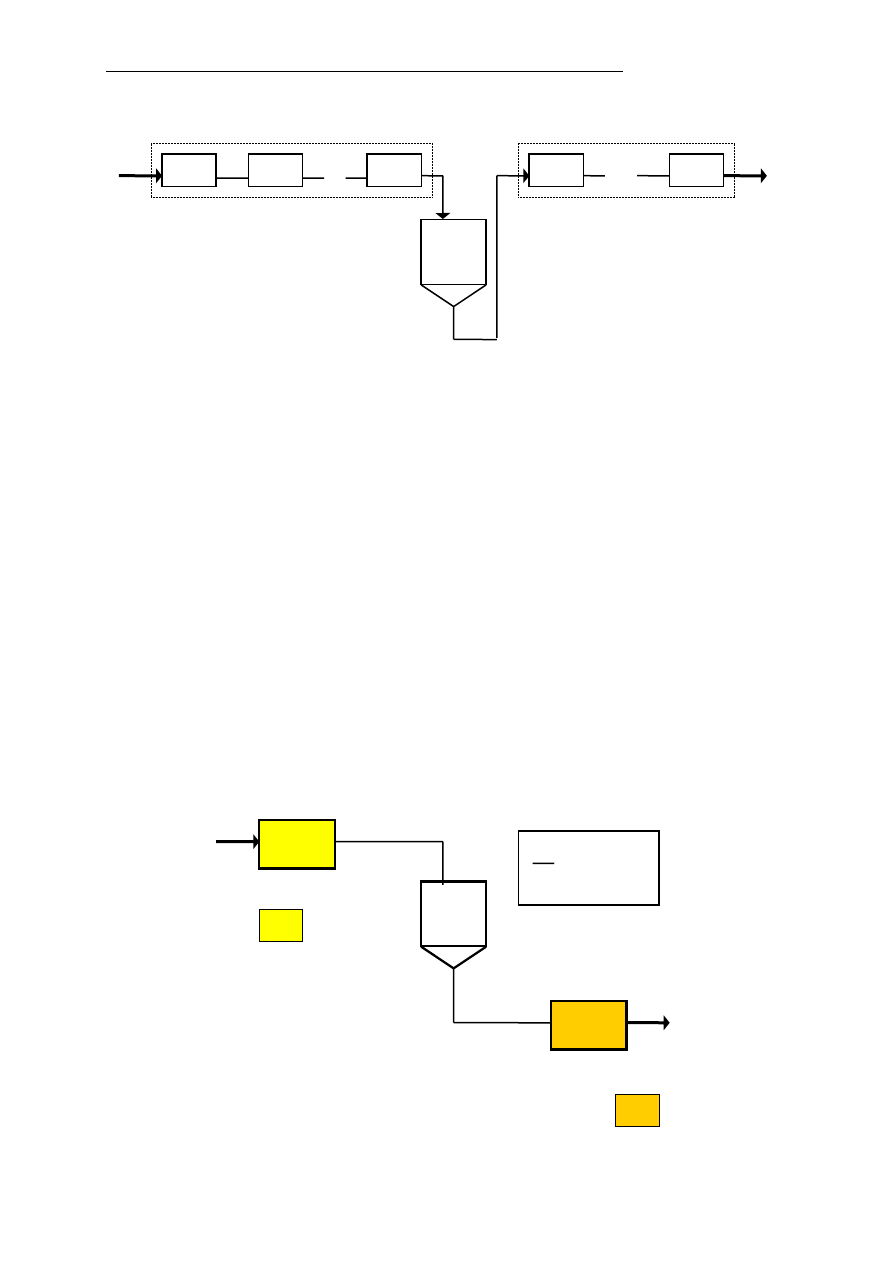

4.3. UKŁAD Z ELEMENTEM POJEMNOŚCIOWYM

Dany jest układ zastosowano w nim element pojemnościowy o zasobie Z.

1

1

1

2

2

2

i

i

i

n

n

n

E. Michlowicz: IMW - Struktury systemu i analiza przepływów

6

Q

DO

Q

OD

Zadania urządzenia pojemnościowego:

podczas uszkodzenia jednego z elementów "części dostarczającej" materiał

do zbiornika, możliwe jest przesyłanie materiału do odbiorcy ze zbiornika,

podczas uszkodzenia jednego z elementów "części odbierającej" materiał ze

zbiornika, możliwe jest gromadzenie materiału w zbiorniku, przy czym

odbiorca nie otrzymuje materiału do chwili zakończenia naprawy uszkodzenia.

ANALIZA STANÓW W UKŁADACH Z ELEMENTEM

POJEMNOŚCIOWYM

Celem analizy jest ustalenie wpływu elementu pojemnościowego

na wydajność układu urządzeń.

Zmiennymi decyzyjnymi w analizie są:

pojemność elementu,

położenie elementu pojemnościowego w strukturze urządzeń.

Schemat układu:

Q

DO

część dostarczająca DO

element pojemnościowy

Q

OD

część odbierająca OD

1

2

k

Z

k+1

n

DO

Z

OD

DO

OD

dZ

= Q

DO

- Q

OD

dt

E. Michlowicz: IMW - Struktury systemu i analiza przepływów

7

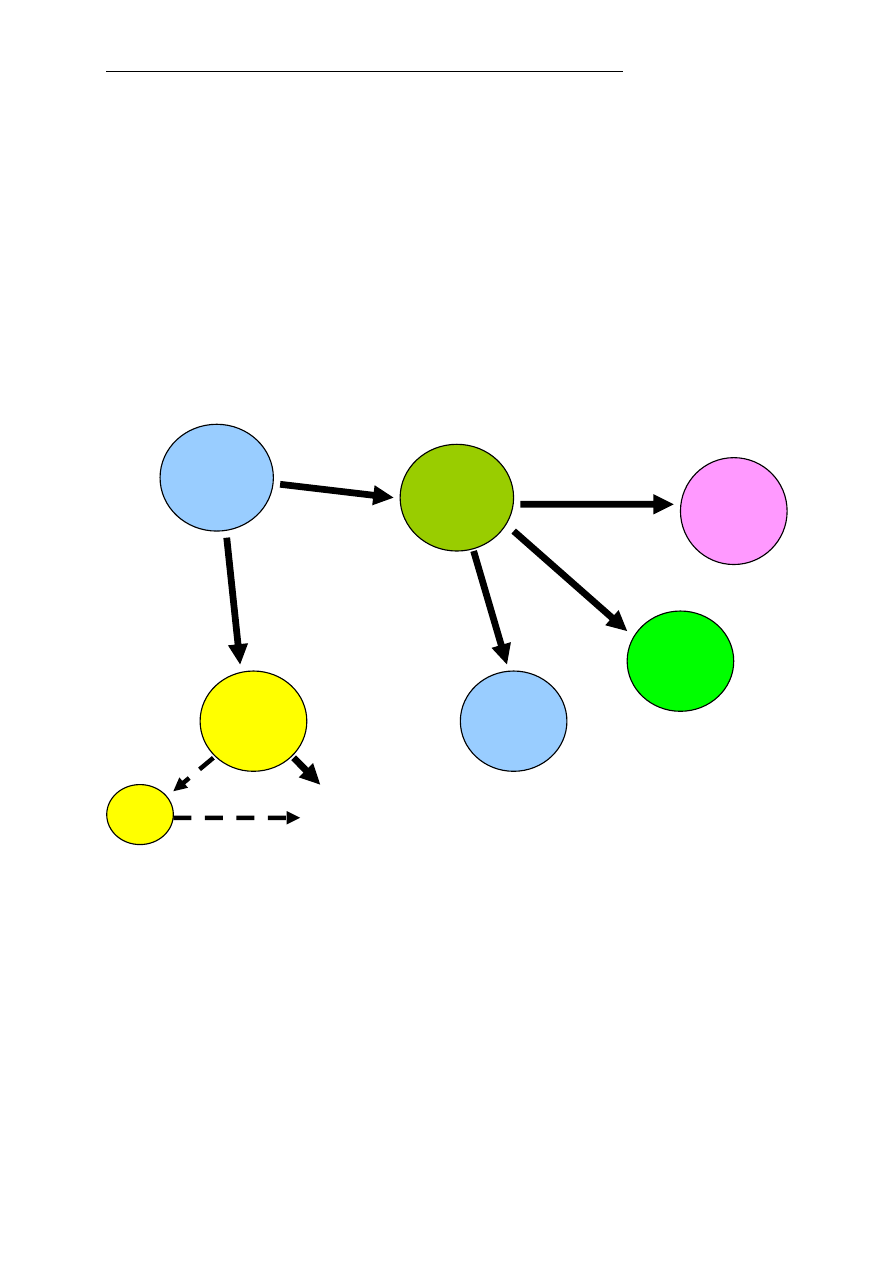

1. Analiza możliwych stanów urządzeń

Dla celów analizy wpływu parametrów bufora na sprawność układu

przyjęto, że część dostarczająca i część odbierająca mogą znaleźć się w

następujących stanach:

S – pracuje;

A – uszkodzony;

P – element w postoju wymuszonym.

Z kolei trzecia część – bufor może przyjąć jeden z trzech poniższych stanów:

1 – pusty;

2 – częściowo zapełniony;

3 – pełny.

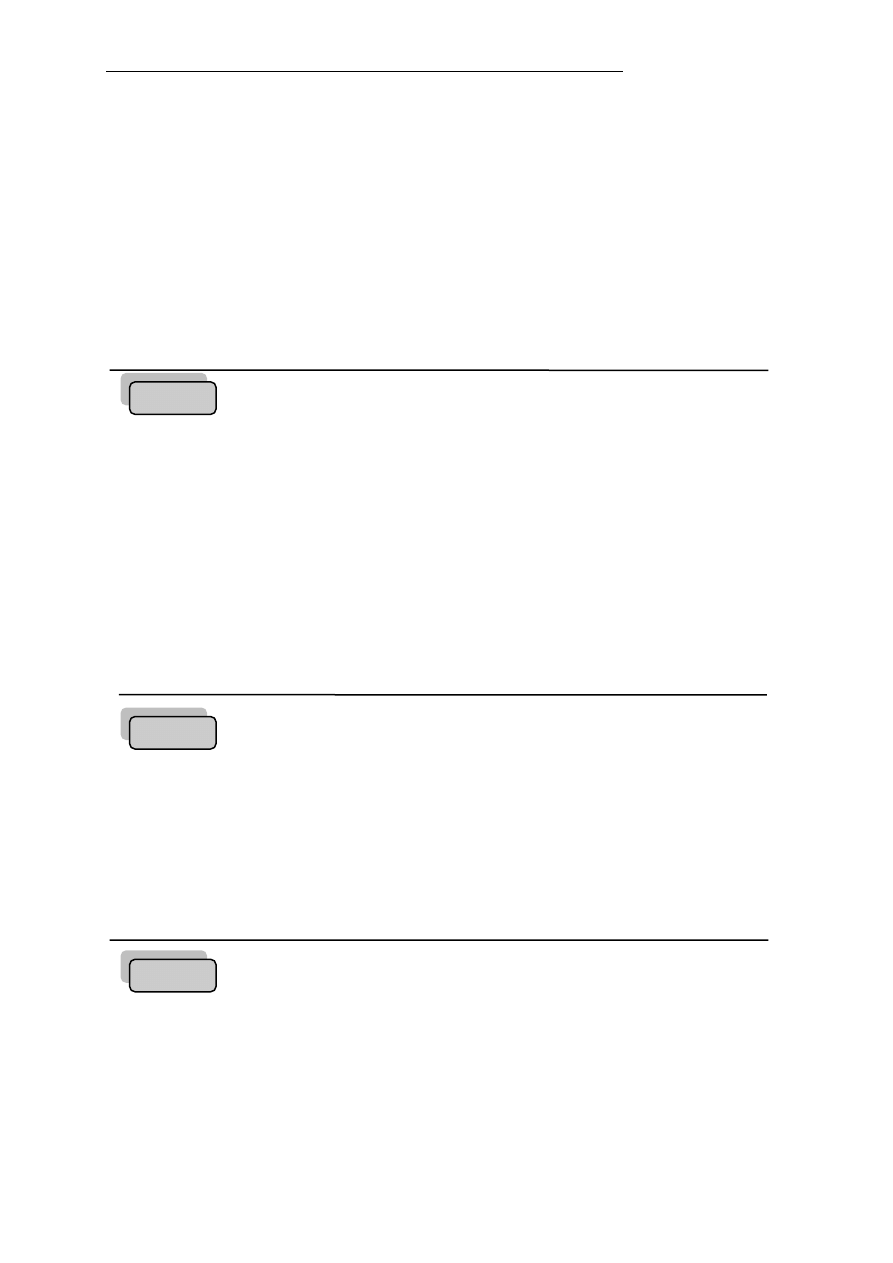

Uogólnienie powyższych założeń dla potrzeb całego układu pozwala

stwierdzić, że liczba stanów w jakich może znaleźć się układ wynosi:

27

3

3

3

n

Przykładowy opis stanu:

P3A - oznacza, że nie ma przepływu materiału w układzie, gdyż:

a). część odbierająca „OD” znajduje się w stanie awarii „A”;

b). bufor jest pełny;

c). część dostarczająca „DO” znajduje się w postoju wymuszonym „P” .

Przyjęcie założeń upraszczających pozwoliło na redukcję liczby możliwych

stanów do ośmiu, które zebrano w tabeli 1 wraz z możliwymi między nimi

przejściami, które dodatkowo ilustruje graf przejść.

S2S

A2S

S2A

A1P

A2A

S2S

S3A

P3A

E. Michlowicz: IMW - Struktury systemu i analiza przepływów

8

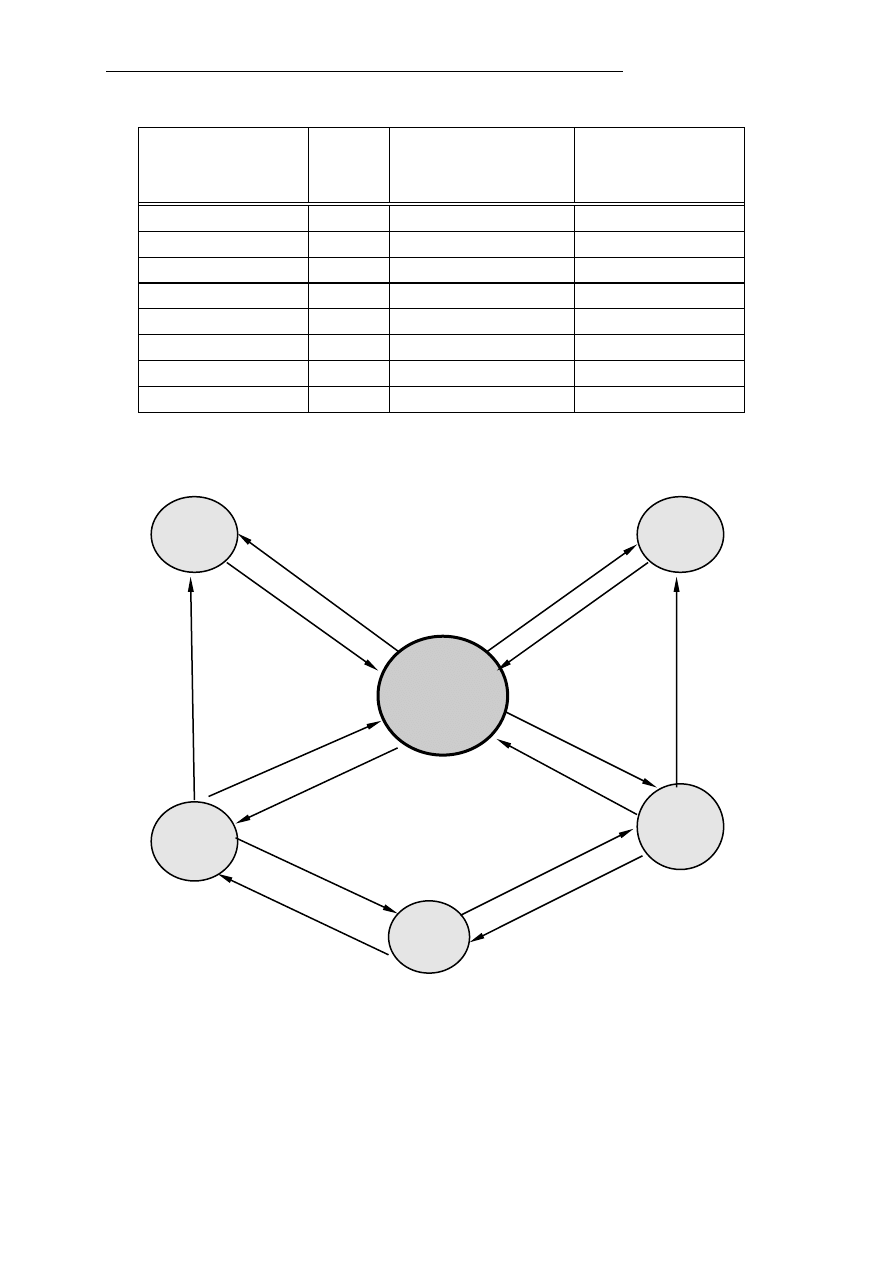

Tab.1. Tabela możliwych stanów

Stan poprzedni

Lp.

Stan aktualny

Stan następny

4

1

S1S

4,6

5,6

2

S2S

5,6

8

3

S3S

5,8

1,5

4

A1P

1

2,3,7

5

A2S

2,7,4

1,2,7

6

S2A

7,2,8

5,6

7

A2A

6,5

3,6

8

P3A

3

S – sprawny (pracuje);

A – uszkodzenie (awaria); P – postój wymuszony

1, 2, 3 –stany zasobnika (pusty,

P3A częściowo zap., pełny) A1P

S1S

S2S

S3S

S2A A2S

A2A

Graf stanów i przejść

2. Algorytm obliczeń przepływu materiału w systemach

z elementem pojemnościowym (buforem)

W obliczeniach część dostarczającą i część odbierającą scharakteryzowana jest

czasem trwania naprawy i czasem pracy do uszkodzenia. Analizie poddane jest

osiem podstawowych stanów układu.

E. Michlowicz: IMW - Struktury systemu i analiza przepływów

9

Zarówno czas pracy jak i czas naprawy są zmiennymi losowymi opisanymi

rozkładem eksploatacyjnym – wykładniczym.

Za dane wejściowe przyjęto poniższe parametry:

Wskaźnik uszkodzeń każdego pojedynczego urządzenia:

n

i

I

...

2

,

1

;

;

Pojemność zasobnika:

V = {V

1

, V

2

…..V

i

…V

k

}

Średni czas pracy każdego urządzenia: B(I), B(II);

Średni czas naprawy każdego urządzenia E(I), E(II);

II

I

κ

)

II

(

B

)

II

(

E

;

κ

)

I

(

B

)

I

(

E

Rzeczywiste czasy trwania stanu (praca, naprawa) są wyliczane z

funkcji gęstości rozkładu wykładniczego:

t

λ

e

λ

)

t

(

f

stąd:

;

ln C

t

gdzie:

- wartość średnia B(IS), E(IS)

)

,

(

C

1

0

-

zmienna losowa;

MOMENT KOŃCA STANU „TK”:

TK = min (TU (I), TU (II) )

Generowanie momentów uszkodzeń urządzeń I i II (czas pracy):

TU(I) = - B(I) * ln C

TU(II) = - B(II) * ln C

Czas trwania stanu S1S:

CRS = TK - TX

Produkcja P:

P = P + W * CRS

Generowanie czasu naprawy urządzenia I lub II (urządzenia IS):

CN (IS) = - E(IS) * ln C

Moment końca naprawy:

TN (IS) = TK + CN (IS)

Początek następnego stanu:

TX = TK

Przejście do następnego stanu

MOMENT KOŃCA STANU:

TK = min ( TU (I), TU (II))

Czas pracy systemu CRS:

CRS = TK - TX

Produkcja P:

P = P + CRS * W

Generowanie czasu naprawy urządzenia IS:

CN(IS) = - E(IS) * ln C

STAN S1S

TK = TU (I)

A1P

STAN S2S

TK = TU (II)

S2A

E. Michlowicz: IMW - Struktury systemu i analiza przepływów

10

Moment zakończenia naprawy IS:

TN (IS) = TK + CN (IS)

Początek następnego stanu :

TX = TK

Przejście do następnego stanu

MOMENT ZAKOŃCZENIA STANU:

TK = min ( TU(I), TU(II) )

Czas pracy systemu CRS:

CRS = TK - TX

Produkcja P:

P = P + W * CRS

Generowanie czasu naprawy urządzenia, dla którego TK = TU (IS):

CN (IS) = - E (IS) * ln C

Moment końca naprawy urządzenia IS:

TN (IS) = TK + CN (IS)

Początek następnego stanu:

TX = TK

Przejście do następnego stanu

MOMENT KOŃCA STANU „A1P”:

TK = TN (I)

Generowanie czasu pracy urządzenia I:

CR (I) = - B(I) * ln C

Czas trwania stanu A1P:

CP = TK - TU (I) = CN (I)

Poprawa momentów uszkodzeń:

TU (I) = TK + CR (I)

TU (II) = TU (II) + CP

Początek następnego stanu:

TX = TK

Przejście do następnego stanu

Czas do opróżnienia zasobnika CV:

CV = Q / W

Moment zakończenia stanu:

TK = min ( TN(I), TU(II), TX + CV )

Czas trwania stanu:

CP = TK - TX

STAN A2S

STAN S3S

STAN A1P

TK = TU (I)

A2S

TK = TU (I)

A2S

TK = TN (I)

S1S

TK = TU (II)

S2A

TK = TU (II)

P3A

E. Michlowicz: IMW - Struktury systemu i analiza przepływów

11

Produkcja P P = P + CP * W

Stan zasobnika Q: Q = Q - W * CP

Generowanie czasu:

- pracy, jeżeli TK = TN (I):

CR (I) = - B (I) * ln C

- naprawy, jeżeli TK = TU (II):

CN (II) = - E (II) * ln C

Początek następnego stanu: TX = TK

Przejście do następnego stanu

Czas do zapełnienia zasobnika CV:

CV = ( V - Q ) / W

MOMENT KOŃCA STANU:

TK = min (TU (I), TN (II), TX + CV )

Czas trwania stanu:

CP = TK - TX

Zapełnienie zasobnika Q:

Q = Q + W * CP

Generowanie czasu:

- naprawy, jeżeli TK = TU (I)

CN (I) = - E (I) * ln C

- moment zakończenia naprawy:

TN (I) = TU (I) + CN (I)

- pracy, jeżeli TK = TN (II)

CR (II) = - B (II) * ln C

- moment zakończenia pracy:

TU (II) = TK + CR (II)

Początek nowego stanu :

TX = TK

Przejście do następnego stanu

3. PRZYKŁAD

Dane:

W = 1,

= 0,02

B(I) = B(2) = 30; średni czas pracy do uszkodzenia,

i = 5 - położenie zasobnika,

E(I) = E(II) = (0,02*5)*30 = 3; średni czas naprawy,

V = 2 - pojemność zasobnika,

C - wygenerowana liczba losowa z przedziału (0, 1).

1. Warunki początkowe: TX=0 - czas, P=O - produkcja, Q=0 - zasób.

STAN S2A

TK = TN (I)

TU (I) = TK + CR (I)

S2S

TK = TU (I)

A2A

TK = TU (II)

TN (II) = TK + CN (II)

A2A

TK = TN (II)

S2S

TK = TX + CV

A1P

TK = TX + CV

P3A

OBLICZENIA

S1S

E. Michlowicz: IMW - Struktury systemu i analiza przepływów

12

MOMENT KOŃCA STANU „TK”:

TK = min (TU (I) )

Generowanie momentów uszkodzeń urządzeń I i II:

TU(I) = - B(I) * ln C = - 30 * ln 0.8737 = 4.05

TU(II) = - B(II) * ln C = - 30 * ln 0.7615 = 8.17

Czas trwania stanu S1S:

CRS = TK - TX = 4.05 - 0 = 4.05

Produkcja P:

P = P + W * CRS = 0 + 1 * 4.05 = 4.05

Generowanie czasu naprawy urządzenia I:

CN (I) = - E(I) * ln C = - 3 * ln 0.6701 = 1.2

Początek następnego stanu: A1P (bo zasobnik pusty - 1)

TX = TK = 4.05

2.

MOMENT KOŃCA STANU „A1P”:

TK = TX + CN(I) = 4.05 + 1.2 = 5.25

Generowanie czasu pracy urządzenia I:

CR (I) = - B(I) * ln C= - 30 * ln 0,0856 = 73.7

Czas trwania stanu A1P:

CP = CN (I) = 1.2

Poprawa momentów uszkodzeń:

TU (I) = TK + CR (I) = 5.25 + 73.7 = 78.95

TU (II) = TU (II) + CP = 8.17 + 1.2 = 9.37

Początek następnego stanu: S1S

TX = TK = 5.25

3.

MOMENT KOŃCA STANU:

TK = min ( TU ) = TU (II) = 9.37 --> S2A

Generowanie czasu naprawy urządzenia II:

CN (II) = - E (II) * ln C = - 3 * ln 0.5329 = 1.89

Czas trwania stanu S1S:

CRS = TK - TX = 9.37 - 5.25 = 4.12

Produkcja P:

P = P + W * CRS = 4.05 + 1*4.12 = 8.17

Początek następnego stanu: S2A

TX = TK = 9.37

4.

Czas do zapełnienia zasobnika CV:

CV = ( V - Q ) / W = 2/1 = 2

MOMENT KOŃCA STANU:

TK = min (TU (I), TN (II), TX + CV )

…………………………………………………………………………………..

S1S

S2A

A1P

Wyszukiwarka

Podobne podstrony:

IMW W02 analiza stanow id 21233 Nieznany

IMW W06 Struktury przeplywu id Nieznany

IMW W02 analiza stanow

Analiza przepływu wody przez przekrój mostowy (FM)

analiza przeplywow, BANKOWOŚĆ, Bankowość i Finanse

ANALIZA PRZEPŁYWÓW MIĘDZYGAŁĘZIOWYCH, studia, pomoce naukowe - repetytoria, ekonomia

ANALIZA PRZEPŁYWÓW MIĘDZYGAŁĘZIOWYCH

Analiza przeplywu przez przepus Nieznany (2)

IMW W02 Dobor napedu id 212334 Nieznany

10 Wstrzykowa analiza przepływowa

analiza przeplywow, Analiza i inne

Sprawozdanie Wstrzykowa analiza przepływowa

Analiza przepływu wody przez przekrój mostowy (FM)

więcej podobnych podstron