1

Ć

wiczenie 4

PRÓBA ROZCIĄGANIA –

WYZNACZANIE MODUŁU SPRĘŻYSTOŚCI E ORAZ UMOWNYCH

GRANIC: SPRĘŻYSTOŚCI R

r0,05

(R

0,05

) I PLASTYCZNOŚCI R

r0,2

(R

0,2

)

Opracował: dr inż. Marek Gontarczyk

1. Wstęp

Z próby rozciągania metali (wykonywanej jako tzw. ścisła próba rozciągania) można wy-

znaczyć − dla stali węglowej − poza wielkościami R

eH

, R

eL

, R

m

, dodatkowo wielkości cechu-

jące materiał pod względem wytrzymałościowym i sprężystym:

− umowna granica sprężystości przy wydłużeniu trwałym R

r

0,05

(według poprzednich ozna-

czeń: umowna granica sprężystości R

0,05

),

− umowna granica plastyczności przy wydłużeniu trwałym R

r

0,2

(według poprzednich

oznaczeń: umowna granica plastyczności R

0,2

),

− moduł sprężystości E (tzw. moduł sprężystości podłużnej – podstawowa stała sprężysta,

określająca zdolność do odkształcania materiału izotropowego w zakresie liniowo – sprę-

ż

ystym pracy materiału.

Próbę wykonuje się według Polskiej Normy: PN−EN 10002−1: 2004 Metale. Próba roz-

ciągania. Metoda badania w temperaturze otoczenia.

2. Cel ćwiczenia

2.1. Cel ogólny

Celem ogólnym jest zapoznanie się ze sposobem przeprowadzenia tzw. ścisłej próby roz-

ciągania, sposobem prowadzenia pomiarów, zapoznanie się ze zjawiskiem histerezy spręży-

stej, nabycie umiejętności wyznaczania wielkości charakterystycznych R

r

0,05

(R

0,05

),

R

r

0,2

(R

0,2

) i E dla stali węglowej.

2.2. Cele szczególne

1. Wyznaczenie wielkości charakteryzujących stal pod względem wytrzymałościowym

(umowne granice sprężystości i plastyczności przy wydłużeniu trwałym: R

r

0,05

i R

r

0,2

)

oraz modułu sprężystości E,

2. Wykonanie dla próbki stalowej wykresów: histerezy sprężystej:

σ

(

ε

) – w zakresie li-

niowo – sprężystym oraz naprężenie – wydłużenie

σ

(

ε

) i naprężenie – wydłużenie

trwałe

σ

(

ε

pl

).

3. Definicje

3.1. Umowna granica sprężystości przy wydłużeniu trwałym

0

05

,

0

05

,

0

S

F

R

r

r

=

[MPa =10

6

N/m

2

].

(1)

3.2. Umowna granica plastyczności przy wydłużeniu trwałym

0

2

,

0

2

,

0

S

F

R

r

r

=

[MPa].

(2)

2

Są to wartości naprężeń przy jednoosiowym rozciąganiu, przy których po zdjęciu siły

wydłużenie trwałe początkowej długości pomiarowej

L

0

jest równe umownej wartości (odpo-

wiednio: 0,05% i 0,2%) – (rys. 1)

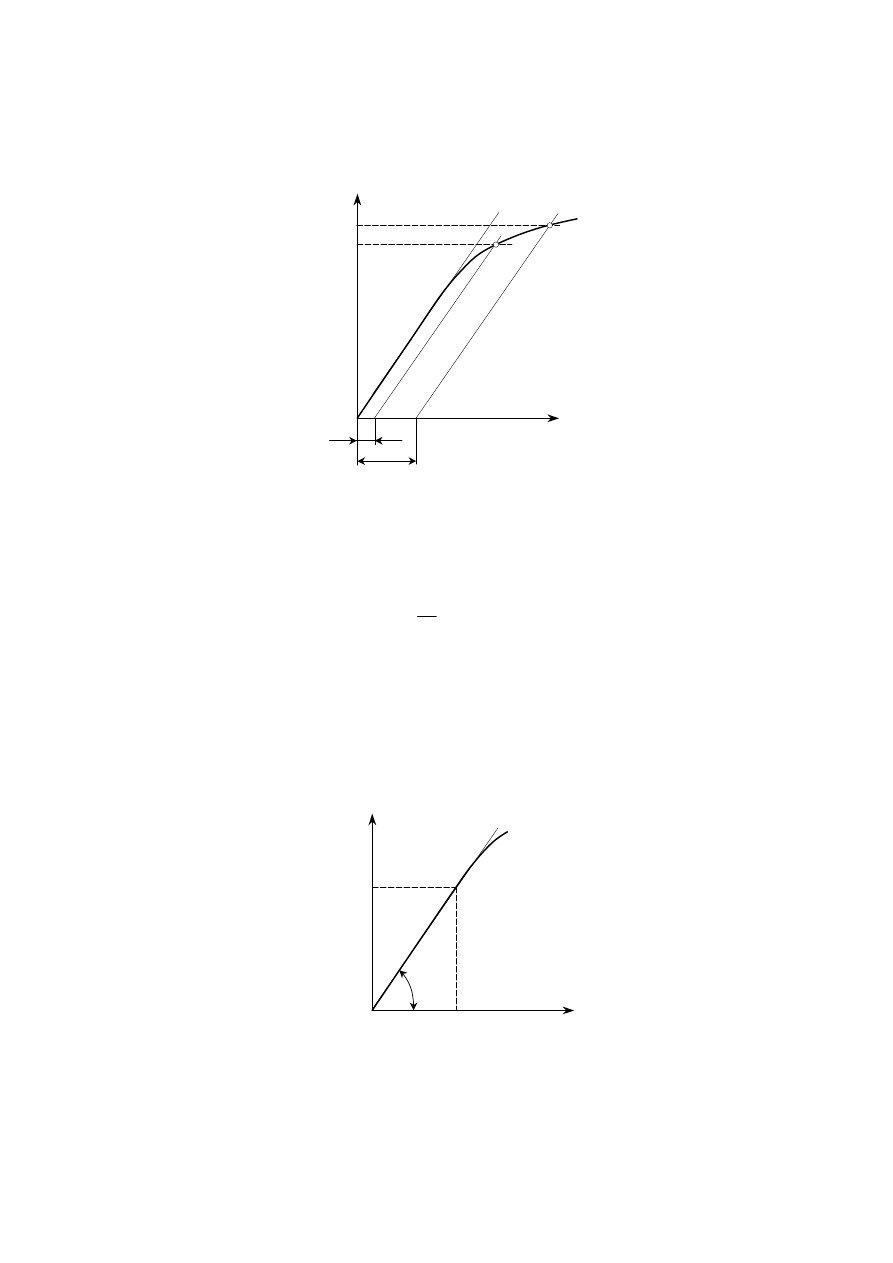

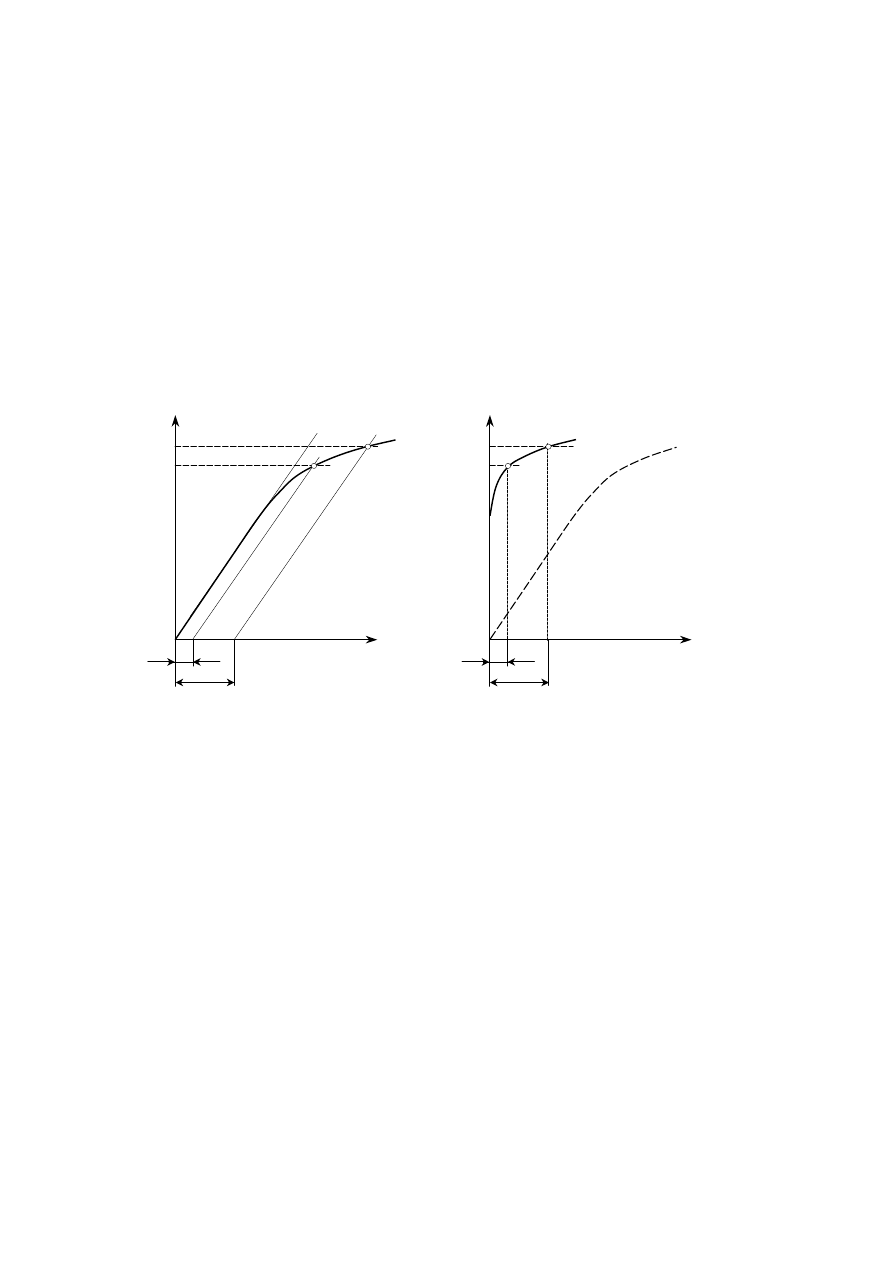

Rys. 1. Umowna granica sprężystości R

0,05

i umowna granica plastyczności R

0,2

3.3. Moduł sprężystości podłużnej E

Moduł sprężystości

E

w zakresie odkształceń sprężystych i proporcjonalnych definiuje

się moduł jako stosunek naprężenia normalnego σ przy jednoosiowym stanie napięcia do od-

powiadającego mu wydłużenia względnego ε (rys. 2)

1

1

ε

σ

=

E

[MPa = 10

6

N/m

2

].

(3)

Graficzna interpretacja modułu

E

: jest to współczynnik kierunkowy prostoliniowego od-

cinka wykresu rozciągania σ =

F

(ε) i jest równy co do wartości liczbowej tangensowi kąta

α

nachylenia prostoliniowej części wykresu rozciągania.

Uwaga 1

: W przypadku odkształceń sprężystych i nie proporcjonalnych, kiedy wykres

rozciągania nie wykazuje odcinka o przebiegu prostoliniowym (jak w przypadku żeliwa lub

stali sprężynowej), oblicza się moduł sprężystości styczny lub sieczny.

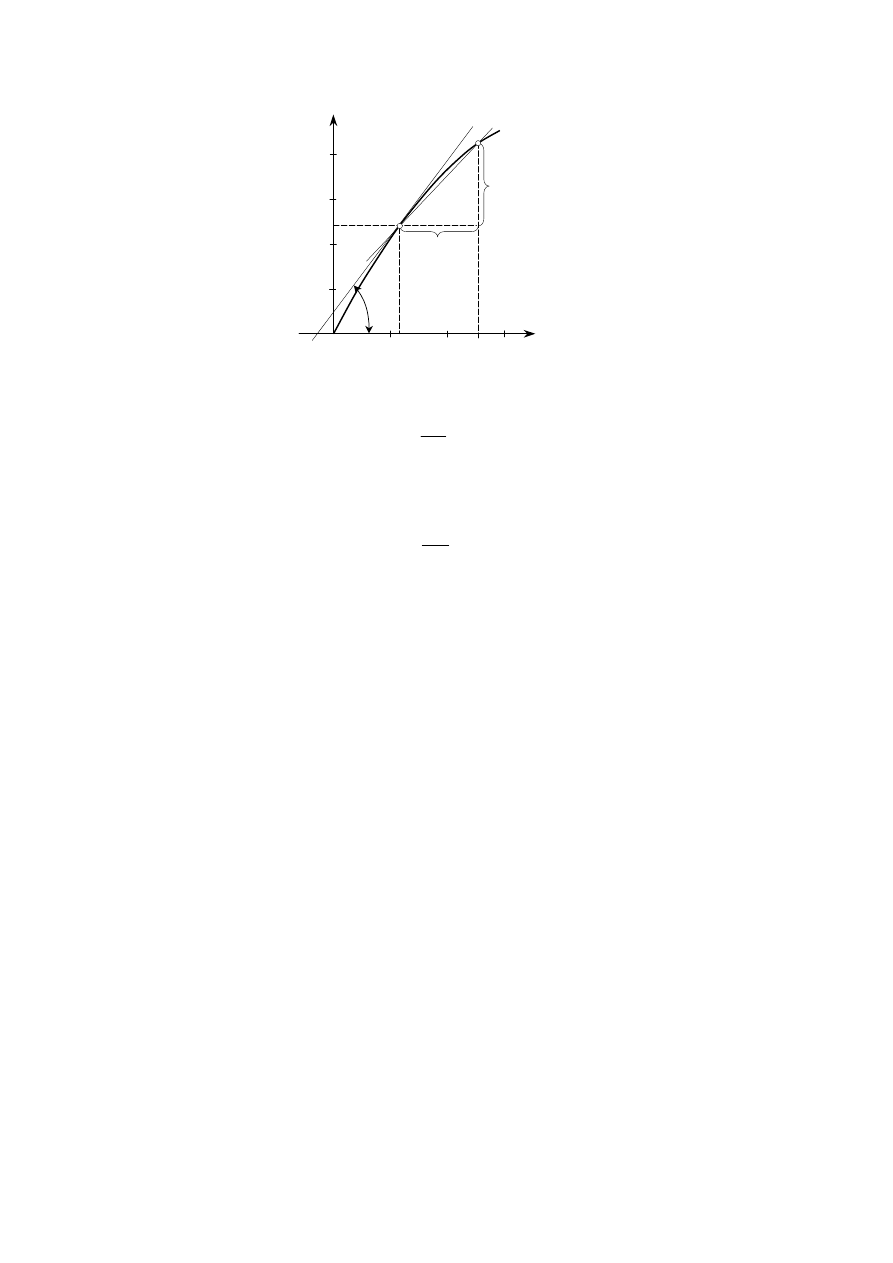

Rys. 2. Moduł sprężystości E – w zakresie odkształceń sprężystych i proporcjonalnych

ε

[%]

σ

y

O

0,05

R

0,2

M

0,2

N

R

0,05

ε

σ

y

O

α

ε

1

σ

1

3

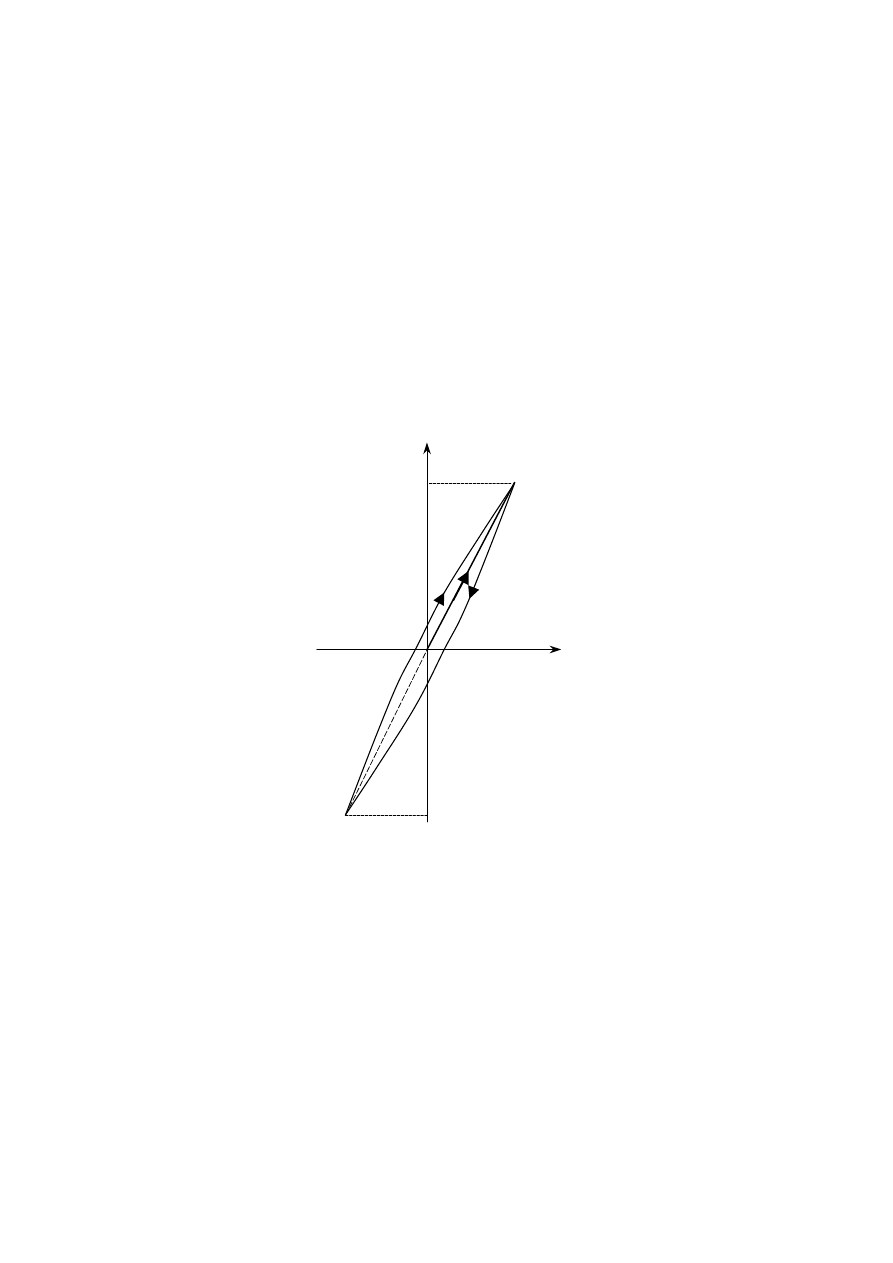

Rys. 3. Moduł styczny E

t

i moduł sieczny E

s

Moduł styczny

E

t

definiuje się jako

ε

σ

d

d

E

t

=

[MPa].

(4)

E

t

jest równy tangensowi kąta nachylenia stycznej do krzywej rozciągania w określonym

punkcie (rys. 3, graficzna interpretacja modułu

E

t

).

Moduł sieczny

E

s

definiuje się jako

ε

σ

∆

∆

=

s

E

[MPa].

(5)

E

s

jest równy tangensowi kąta nachylenia siecznej krzywej rozciągania poprowadzonej przez

2 punkty wykresu (rys. 3). Moduły

E

t

i

E

s

wyznacza się w zakresie obciążeń odpowiadających

naprężeniom w przedziale 10%

÷

90% umownej granicy sprężystości.

Uwaga 2

: W niektórych zagadnieniach analitycznych wytrzymałości materiałów stosuje

się pojęcia: modułu stycznego lub siecznego – w odniesieniu do zakresu odkształceń poza

zakresem sprężystości – wówczas definicje i graficzne interpretacje modułów są analogiczne

jak podano wyżej (jednak nie są to już moduły sprężystości).

4. Zasada dokładnego pomiaru wydłużeń

Pomiaru wydłużeń z dużą dokładnością dokonuje się przy użyciu tensometrów.

Zależnie od budowy i zasady działania można wyróżnić tensometry: mechaniczne, me-

chaniczno – optyczne, elektrooporowe, indukcyjne i inne.

Dla uzyskania wyników pomiarowych z dużą dokładnością w zakresie małych wydłużeń

stosuje się tensometry mechaniczno – optyczne.

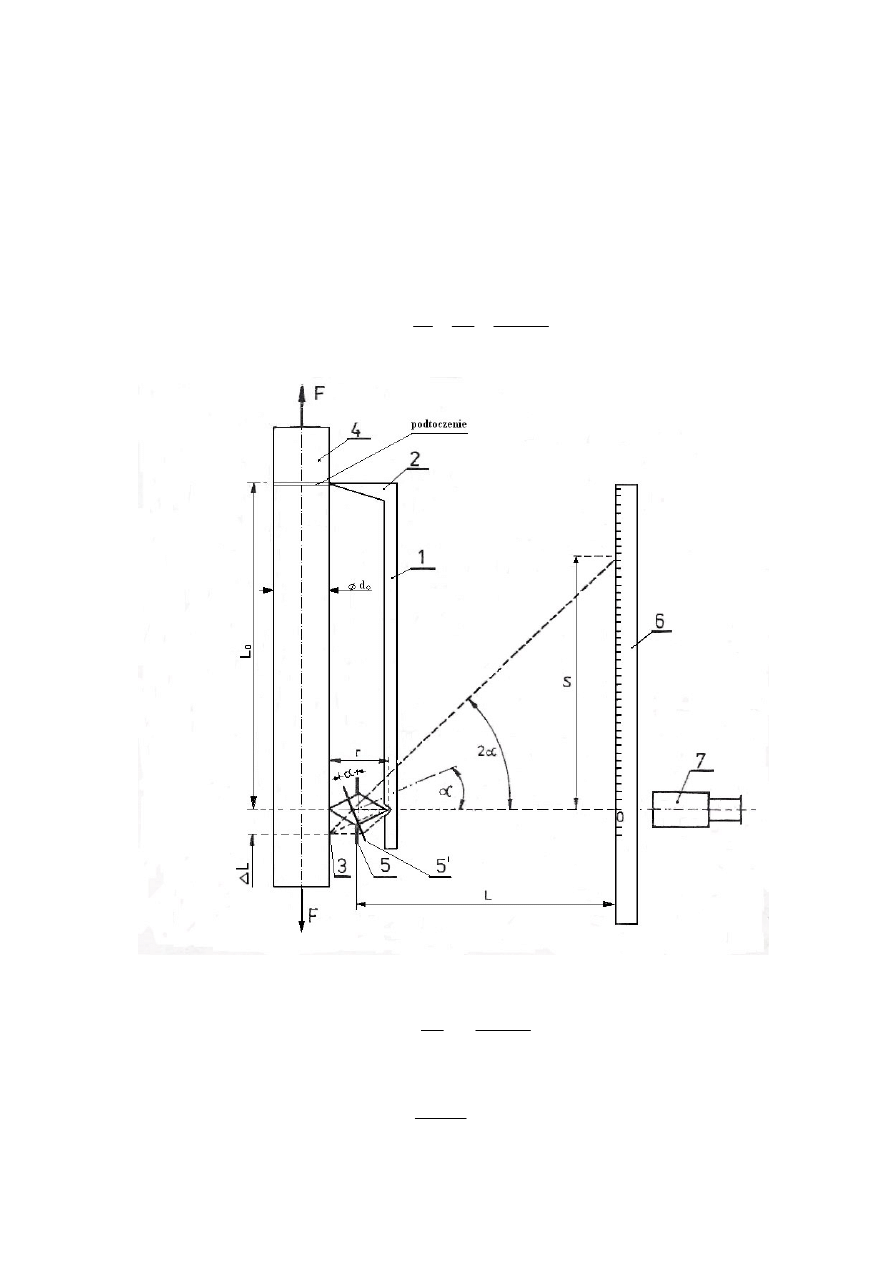

Na rys. 4 podano zasadę działania tensometru mechaniczno – optycznego systemu Mar-

tensa, stosowanego w ćwiczeniu. Tensometr składa się z pionowego pręta (szabelki 1), za-

kończonego z jednego końca ostrzem stałym (2), które montuje się w małym podtoczeniu

obwodowym próbki (4). Na drugim końcu pręt posiada wycięcie, w którym oparty jest pry-

zmat (ruchome ostrze) (3). Ostrza (2) i (3) wraz z prętem (1) są dociskane do rozciąganej

próbki (4) obejmami ze sprężynami. Z pryzmatem (3) jest połączone lusterko (5) – przy po-

mocy tzw. strzemiączka, usytuowanego poziomo. Bazę pomiarową

L

0

wyznacza na próbce

odległość między ostrzami stałym i ruchomym.

Przy wydłużeniu próbki równym

∆l

ostrze ruchome – pryzmat (3) obraca się w wycięciu

pręta (szabelki 1) o kąt

α

, razem z nim o taki sam kąt obraca się lusterko (5) – do położenia

(5’). W odległości

L

od pryzmatu, równolegle do próbki, jest umieszczona listwa pomiarowa

(6) z podziałką milimetrową. Przez lunetę (7) obserwuje się, odbitą w lusterku podziałkę li-

stwy pomiarowej. Przy próbce nie odkształconej widoczne jest „0” podziałki, a przy wydłu-

ε⋅

10

−3

[MPa]

O

1

∆ε

=1,3⋅10

−3

50

ε

0

100

A

B

150

200

E

t

E

s

∆σ

=100 MPa

2

3

σ

α

4

ż

onej o

∆l

odczyt jest równy

S

. Zależność między wydłużeniem

∆l

a przekątną pryzmatu

r

jest równa

∆

l

=

r·

sin

α

Obrót lusterka o kąt

α

powoduje obrót promienia optycznego o kąt 2

α

, stąd otrzymuje się

S

=

L

·tg2

α

.

Ponieważ kąt

α

jest bardzo mały, to z wystarczającą dokładnością można przyjąć: sin

α

≈

α

,

tg2

α

≈ 2

α

; wówczas:

∆l

=

rα

;

S

=

L

·2

α

.

Stosunek

S⁄∆l

, nazywany powiększeniem (przekładnią tensometru), dla

L

= 1000 mm oraz

r

= 4 mm, jest równy:

500

4

1000

2

2

=

⋅

=

=

∆

=

r

L

l

S

n

.

(6)

Ry

s. 4. Schemat tensometru mechaniczno − optycznego Martensa

Z powyższych zależności otrzymuje się

S

S

S

L

r

l

1

500

1000

2

4

2

−

=

⋅

=

=

∆

.

(7)

Ponieważ stosuje się zdwojony układ tensometrów, to otrzymuje się odczyty

S

1

i

S

2

(po

przeciwnych stronach próbki). Przyjmując średnią z pomiarów:

2

2

1

S

S

S

+

=

(8)

5

eliminuje się błąd wynikający z ewentualnej mimośrodowości obciążenia próbki. Stąd wyra-

ż

enie na przyrost długości odcinka pomiarowego przyjmuje postać:

(

)

2

1

3

10

S

S

l

+

=

∆

−

,

(9)

gdzie wszystkie wielkości są wyrażone w [mm].

5. Metoda wyznaczania wielkości E, R

r 0,05

i R

r0,2

5.1. Moduł sprężystości E

−

−

−

−

materiał o charakterystyce liniowo

−

−

−

−

sprężystej

Korzystamy ze zbioru punktów w układzie

σ

(

ε

) (naprężenie

−

−

−

−

wydłużenie względne cał-

kowite); współrzędne punktów są zawarte w tabeli 1.

Po naniesieniu punktów w układzie współrzędnych ustalamy zbiór punktów znajdujących

się w zakresie liniowo –sprężystym charakterystyki materiału; pomijamy ostatni punkt z tego

zakresu. W przypadku, kiedy punkty ułożone są na linii prostej, obliczamy moduł

E

jako:

1

2

1

2

ε

ε

σ

σ

ε

σ

−

−

=

∆

∆

=

E

,

(10)

gdzie odległość punktów 2 i 1jest możliwie duża. Natomiast kiedy wyniki pomiarów są obar-

czone większymi błędami i występują odchylenia punktów od zakładanej linii prostej, można

otrzymać wynik w pewnym stopniu niezależny od błędów, przyjmując (rys. 5):

1. punkty pomiarowe z zakresu 10

÷

90% przedziału liniowego;

2. z pominięciem punktów znacznie odległych od zakładanej linii prostej.

Wówczas

−

−

−

−

dla

n

+ 1 uwzględnianych punktów – moduł

E

można obliczyć jako:

∑

=

−

−

−

−

=

n

i

i

i

i

i

n

E

1

1

1

1

ε

ε

σ

σ

.

(11)

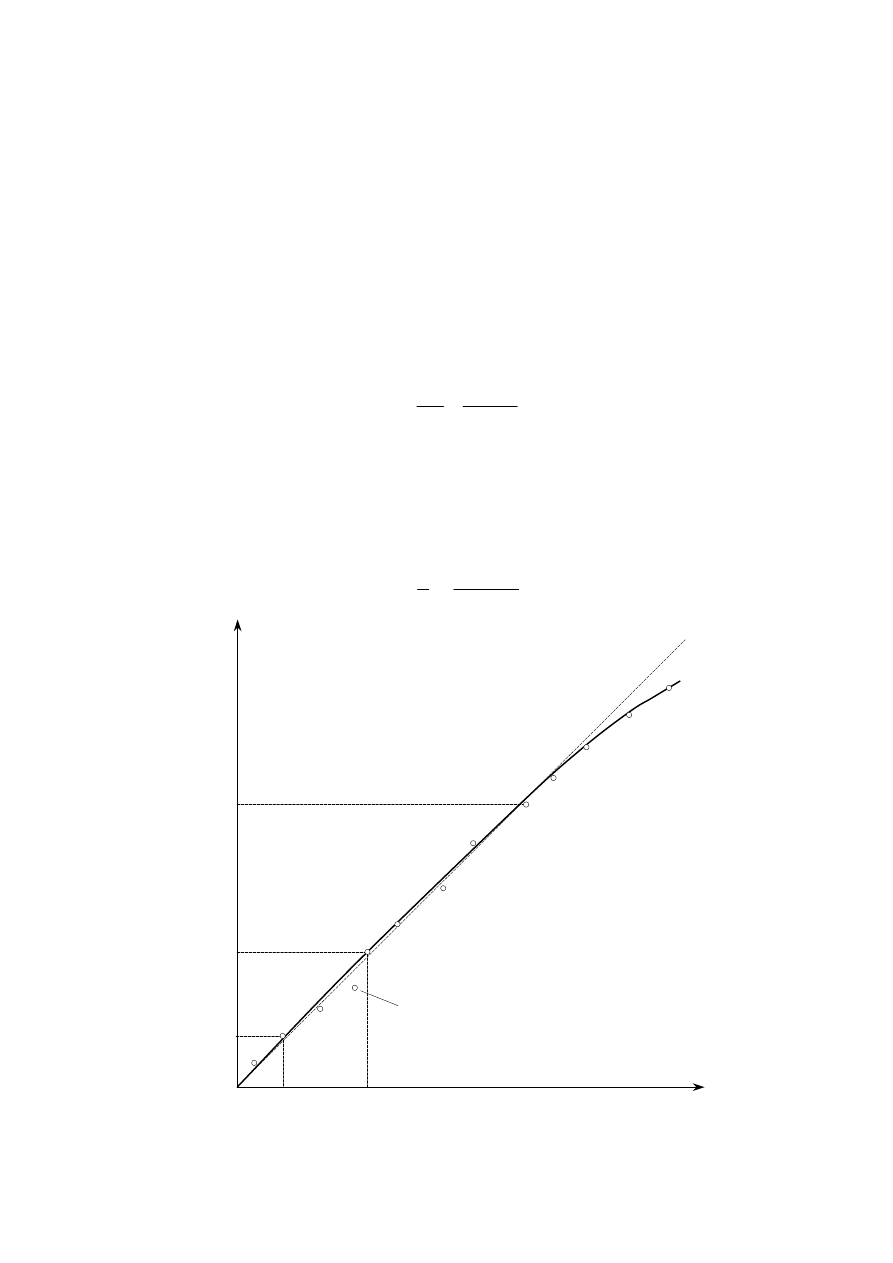

Rys. 5. Obliczanie modułu E – odchylenia punktów od linii prostej (n = 5)

ε

σ

y

i=1

punkt pominięty

0,9σ

H

0,1σ

H

σ

i

σ

0

ε

0

ε

i

i=2

i=3

i=4

i=5

6

5.2. Umowne granice: sprężystości i plastyczności (przy wydłużeniu trwałym)

Umowne granice: spr

ęż

ysto

ś

ci i plastyczno

ś

ci wyznacza si

ę

sposobem graficznym, po

uprzednim narysowaniu odpowiedniego wykresu

σ

(

ε

) lub

σ

(

ε

)

pl

− (rys. 6):

− metod

ą

obci

ąż

ania: − z wykorzystaniem wykresu

σ

(

ε

), tj. napr

ęż

enie − wydłu

ż

enie cał-

kowite. W tym celu na osi odci

ę

tych zaznacza si

ę

odpowiedni

ą

warto

ść

wydłu

ż

enia

wzgl

ę

dnego (0,05% lub 0,2%) i prowadzi si

ę

z tego punktu lini

ę

prost

ą

równoległ

ą

do

pocz

ą

tkowego, liniowo – spr

ęż

ystego odcinka wykresu – do przeci

ę

cia z wykresem.

Rz

ę

dn

ą

tego punktu jest szukana warto

ść

napr

ęż

enia charakterystycznego

(R

r

0,05

lub R

r

0,2

);

− metod

ą

odci

ąż

ania: − z wykorzystaniem wykresu σ(ε

pl

), tj. napr

ęż

enie − wydłu

ż

enie

trwałe (plastyczne). W tym celu na osi odci

ę

tych zaznacza si

ę

warto

ść

wydłu

ż

enia

wzgl

ę

dnego (0,05% lub 0,2%) i prowadzi si

ę

z tego punktu lini

ę

prost

ą

pionow

ą

− do

przeci

ę

cia z wykresem. Rz

ę

dn

ą

tego punktu jest szukana warto

ść

napr

ęż

enia charakte-

rystycznego (R

r

0,05

lub R

r

0,2

).

Rys. 6. Wyznaczanie umownych granic: a) – metodą obciążania,

b) – metodą odciążania

Uwaga 1

. Wykresy

σ

(

ε

) i

σ

(

ε

)

pl

wyznaczamy dla napr

ęż

e

ń

wi

ę

kszych od

σ

0

(napr

ęż

enia

wst

ę

pnego). Konieczno

ść

stosowania napi

ę

cia wst

ę

pnego, któremu odpowiada warto

ść

na-

pr

ęż

enia

σ

0

, wynika z u

ż

ywania maszyny wytrzymało

ś

ciowej typu wagowego. W ten sposób

w maszynie likwiduje si

ę

luzy w układzie d

ź

wigniowym maszyny.

Uwaga 2

. Dla wyznaczenia umownych granic R

r

0,05

i R

r

0,2

stosowana jest w

ć

wiczeniu

metoda obci

ąż

ania – ze wzgl

ę

du na wi

ę

ksz

ą

dokładno

ść

uzyskiwanych wyników.

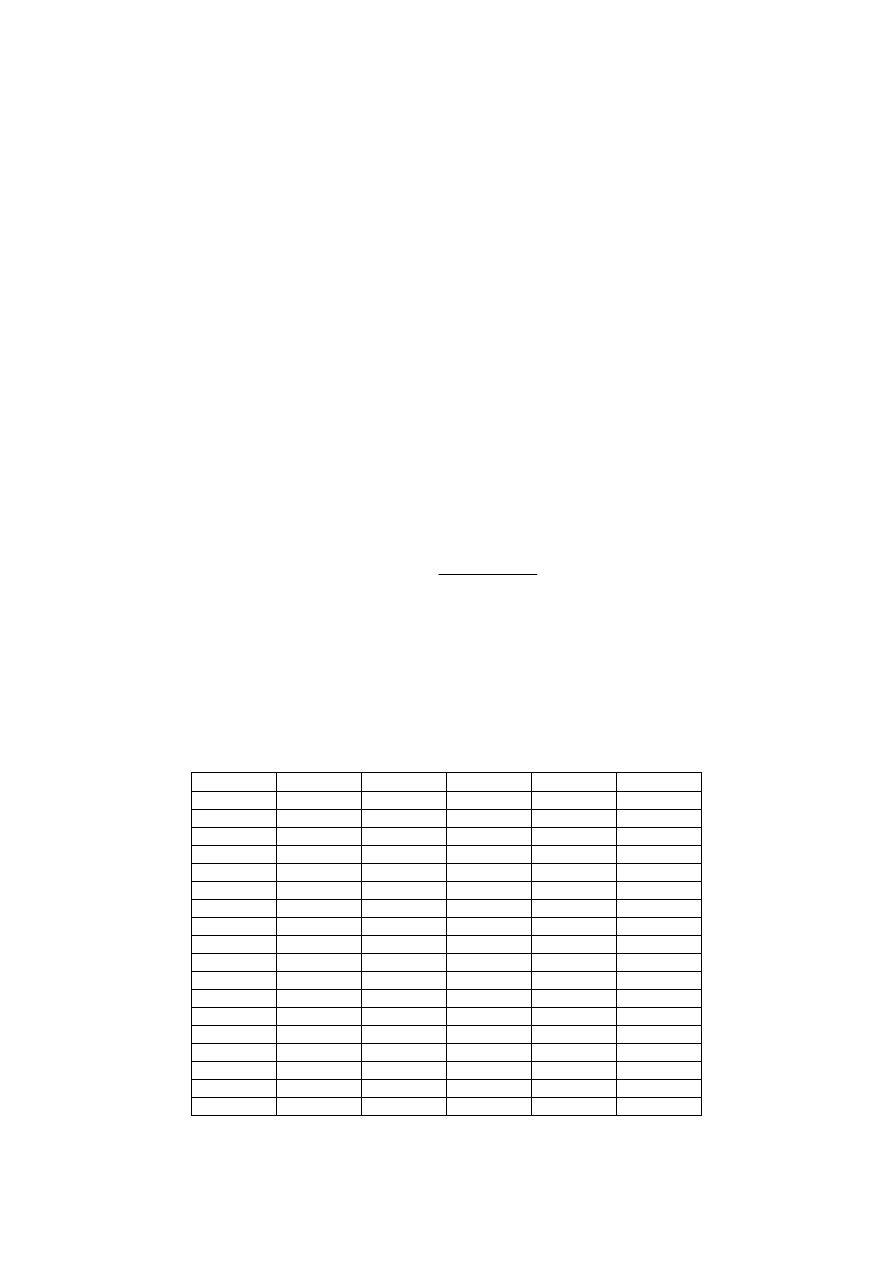

6. Zjawisko histerezy sprężystej

Histereza spr

ęż

ysta polega na tym,

ż

e po odci

ąż

eniu próbki uprzednio obci

ąż

onej napr

ę

-

ż

eniami σ (w zakresie uznawanym za spr

ęż

ysty), obserwujemy niewielkie odkształcenie ε

H

,

które w krótkim czasie zanika. Odkształcenie to mo

ż

na uzna

ć

za trwałe – jako uzyskane po

odci

ąż

eniu, jednak z drugiej strony – jako samoodwracalne – mo

ż

na zaliczy

ć

do odkształce

ń

spr

ęż

ystych.

Efekt histerezy mo

ż

na wyja

ś

ni

ć

w oparciu o polikrystaliczn

ą

struktur

ę

metalu. Powsta-

wanie odkształce

ń

trwałych w obj

ę

to

ś

ci próbki, rozpatrywane w kategoriach mikroskopo-

wych, jest zwi

ą

zane z wyst

ę

powaniem dyslokacji struktury (przeskoku atomów) i przemiesz-

czania si

ę

tych dyslokacji w pewnych uprzywilejowanych płaszczyznach, zwanych płaszczy-

znami po

ś

lizgu. Odkształcenie plastyczne powstanie wtedy, gdy kierunki przeskoków (po

ś

li-

zgów) zostan

ą

uporz

ą

dkowane – w tym celu niezb

ę

dne jest zaistnienie pewnej warto

ś

ci na-

ε

[%]

σ

y

σ

0

0,05

R

0,2

M

0,2

N

R

0,05

ε

[%]

σ

y

σ

0

0,05

R

0,2

M

0,2

N

R

0,05

7

pr

ęż

enia stycznego w płaszczy

ź

nie po

ś

lizgu. Inaczej mówi

ą

c – dla zaistnienia odkształcenia

trwałego konieczne jest wcze

ś

niejsze działanie na dany kryształ przez pewien czas sił ze-

wn

ę

trznych, powoduj

ą

cych spr

ęż

yste odkształcenie postaciowe.

Powstałe odkształcenie histerezy było odkształceniem trwałym, jednak nie przebiegło

ono całkowicie – była to pocz

ą

tkowa faza przemieszczania si

ę

dyslokacji przez płaszczyzny

po

ś

lizgów. Ze wzgl

ę

du na to,

ż

e obci

ąż

anie przerwano, odkształcenie zatrzymało si

ę

przed

zako

ń

czeniem przeskoku całej warstwy atomów. Wobec tego powstał stan napr

ęż

enia wst

ę

p-

nego, podczas którego sieci krystaliczne d

ąż

yły do uporz

ą

dkowania. Nast

ą

piła w tym czasie

odbudowa sieci, przywracaj

ą

ca poprzedni porz

ą

dek – w rezultacie powstałe cz

ęś

ciowo od-

kształcenie trwałe zostało zlikwidowane. Obserwowane pocz

ą

tkowo odkształcenie trwałe

cofn

ę

ło si

ę

.

Pole p

ę

tli histerezy spr

ęż

ystej przedstawia prac

ę

, jaka zostaje wykonana nad próbk

ą

w

jednym pełnym cyklu obci

ąż

ania (napr

ęż

enia zmieniaj

ą

si

ę

od 0 do

σ

, nast

ę

pnie do −

σ

po-

nownie do

σ

(rys. 7). Praca histerezy spr

ęż

ystej – ze wzgl

ę

du na to,

ż

e przemiana jest nieod-

wracalna – zamienia si

ę

cz

ęś

ciowo w prac

ę

niszczenia sił spójno

ś

ci, a cz

ęś

ciowo w energi

ę

ciepln

ą

.

Rys. 7. Pętla histerezy sprężystej

7. Przeprowadzenie próby

Prób

ę

wykonuje si

ę

na maszynie wytrzymało

ś

ciowej typu wagowego. Próbka i układ

pomiarowy tensometru zostaj

ą

zamontowane w maszynie przed

ć

wiczeniem.

Czynno

ś

ci, które nale

ż

y wykona

ć

w celu uzyskania danych do wykresów:

− histerezy spr

ęż

ystej i

− zale

ż

no

ś

ci napr

ęż

enie – wydłu

ż

enie:

σ

(

ε

) oraz

σ

(

ε

)

pl

s

ą

nast

ę

puj

ą

ce:

1. sprawdzi

ć

dane maszyny, zakres obci

ąż

enia i nastawienie obci

ąż

enia wst

ę

pnego

(P = 200daN), sprawdzi

ć

ś

rednic

ę

próbki,

2. sprawdzi

ć

, czy widoczna jest pozioma ni

ć

paj

ę

cza lunet – na tle wystarczaj

ą

co ostrego

obrazu listew pomiarowych – ewentualnie skorygowa

ć

obraz przy pomocy pokr

ę

tła przy

okularze; sprawdzi

ć

pokrywanie si

ę

zera z nici

ą

paj

ę

cz

ą

lunety, ewentualnie skorygowa

ć

poło

ż

enie „0” dolnym pokr

ę

tłem lunet,

−σ

σ

σ

ε

8

3. obci

ąż

y

ć

próbk

ę

sił

ą

równ

ą

podwójnej warto

ś

ci siły wst

ę

pnej i odczyta

ć

przy pomocy

lunet wskazania na obu listwach pomiarowych (skalach) – równe S

1

i S

2

.

4. Wykonywa

ć

kolejne pomiary, stosuj

ą

c:

do wykresu histerezy – przyrosty obci

ąż

enia równe ok. 300 ÷ 400 daN przy obci

ąż

aniu

(w zakresie spr

ęż

ystym), a przy odci

ąż

aniu – przej

ś

cie przez identyczne warto

ś

ci obci

ą

-

ż

e

ń

jak przy obci

ąż

aniu, w odwrotnej kolejno

ś

ci; wyniki pomiarów wpisuje si

ę

do tabeli

1; do wykresów σ(ε) oraz σ(ε)

pl

przyrosty obci

ąż

enia równe ok. 300 ÷ 400 daN w zakre-

sie spr

ęż

ystym, a poza tym zakresem – ok. (200 ÷ 50) daN; wyniki pomiarów wpisuje si

ę

do tabeli 2.

Uwaga

: pomiary wykonane pod obci

ąż

eniem pozwalaj

ą

obliczy

ć

wydłu

ż

enie całkowite

odcinka pomiarowego, natomiast cz

ęść

pomiarów wykonujemy przy odci

ąż

eniu do siły

wst

ę

pnej (200 daN) – wówczas otrzymuje si

ę

wydłu

ż

enie trwałe, odpowiadaj

ą

ce obci

ąż

eniu,

od którego nast

ą

pił powrót.

5. Pomiary do wykresów σ(ε) oraz

σ

(

ε

)

pl

nale

ż

y przerwa

ć

, kiedy warto

ść

wydłu

ż

enia trwa-

łego odcinka pomiarowego przekroczy 0,2% (dla tensometru Martensa odpowiednikiem

wydłu

ż

enia

ε

= 0,2% jest suma wskaza

ń

S

1

+ S

2

= 200 mm) lub – kiedy skale listew po-

miarowych obserwowane w lunetach zaczn

ą

si

ę

przesuwa

ć

przy stałym obci

ąż

eniu

(próbka płynie).

7. Dla l

0

= 100 mm , L = 1000 mm i r = 4 mm wydłu

ż

enie wzgl

ę

dne ka

ż

dego punktu po-

miarowego (całkowite i trwałe) oblicza si

ę

ze wzoru (9), za

ś

wydłu

ż

enie bezwzgl

ę

dne z

poni

ż

szego wzoru:

(

)

0

2

1

3

10

l

S

S +

=

−

ε

, [%] (12)

gdzie: ∆l, S

1

, S

2

wyra

ż

one s

ą

w mm.

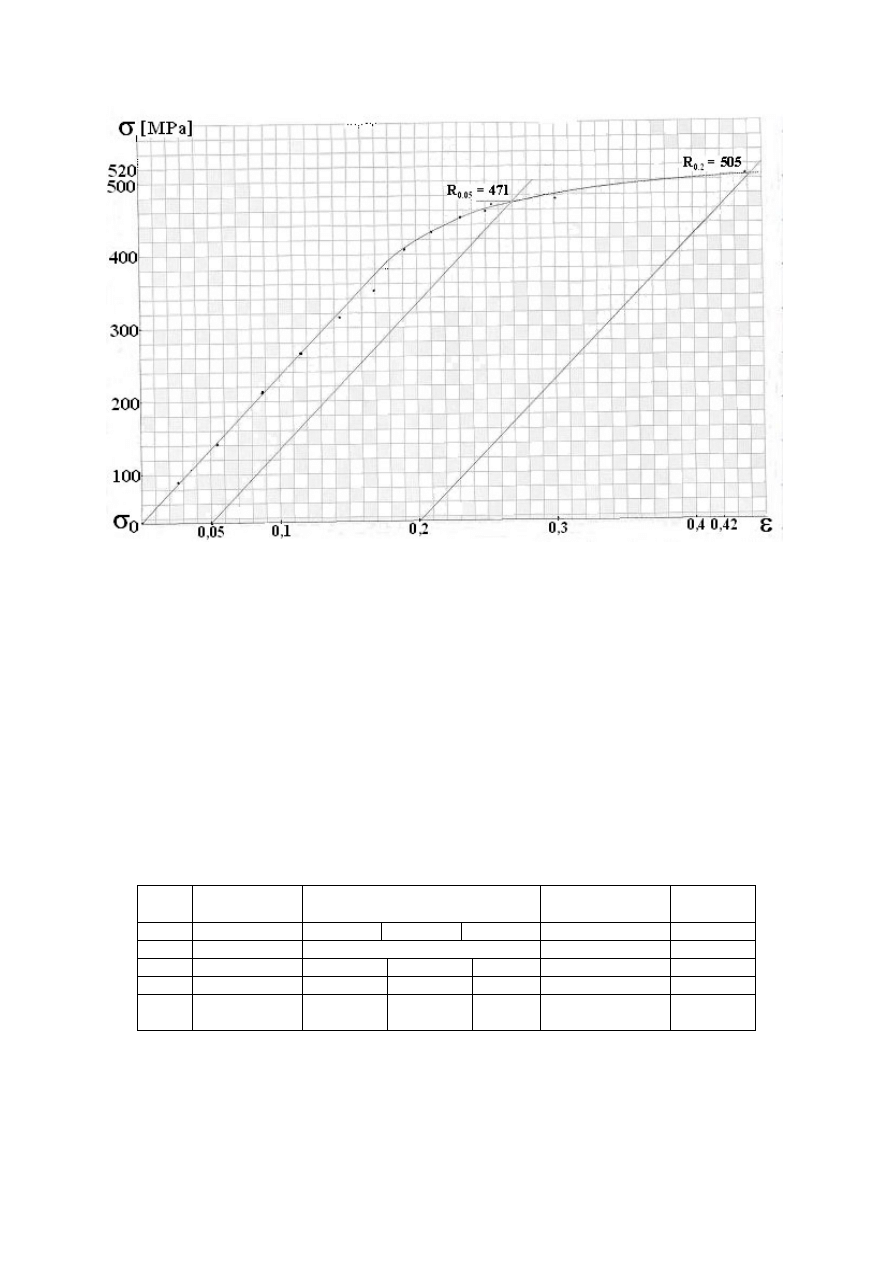

8. Przykład obliczeniowy

Wyznaczy

ć

moduł spr

ęż

ysto

ś

ci E oraz umowne granice spr

ęż

ysto

ś

ci i plastyczno

ś

ci przy

wydłu

ż

eniu trwałym (R

r

0,05

i R

r

0,2

) na podstawie wyników pomiarów podanych w tabeli poni-

ż

ej – metod

ą

obci

ąż

ania – dla próbki o

ś

rednicy d = 8,5 mm (S

0

= 56,745 mm

2

).

Tabela 1. Dane do przykładu obliczeniowego

Lp.

F

S

1

+S

2

ε

ε

pl

σ

−

[daN]

[mm]

[%]

[%]

[MPa]

1

200

0

0

−

35,2

2

500

27,2

0,0272

−

88,1

3

800

53,9

0,0539

−

141,0

4

1200

88,4

0,0884

−

211,5

5

1500

115,2

0,1152

−

264,3

6

1800

142,2

0,1422

−

317,2

7

2000

169,8

0,1698

−

352,4

8

2300

191,2

0,1912

−

405,3

9

200

4,3

−

0,0043

405,3

10

2450

211

0,211

−

431,8

11

2550

232

0,232

−

449,4

12

200

13,6

−

0,0136

449,4

13

2600

249

0,249

−

458,2

14

2650

253,9

0,2539

−

467,0

15

2700

299

0,299

−

475,8

16

200

58,2

−

0,0582

475,8

17

2870

436

0,436

−

505,8

9

Rys. 8. Wykres σ(ε) dla przykładu obliczeniowego

9. Wykonanie sprawozdania

Sprawozdanie nale

ż

y wykona

ć

według punktów:

1. tytuł i cele

ć

wiczenia,

2. definicje: modułu spr

ęż

ysto

ś

ci oraz umownych granic spr

ęż

ysto

ś

ci i plastyczno

ś

ci,

3. schemat tensometru Martensa – rysunek z obja

ś

nieniami cz

ęś

ci składowych,

4. poda

ć

metody wyznaczania E, R

r

0,05

i R

r

0,2

– stosowane w

ć

wiczeniu,

5. poda

ć

zestawienie wyników bada

ń

i wielko

ś

ci obliczanych w tabelach pomiarowych 1 i

2; pod tabel

ą

pomiarow

ą

2 poda

ć

przykład obliczenia warto

ś

ci z jednego wiersza,

6. narysowa

ć

wykresy:

σ

(

ε

) – ¼ p

ę

tli histerezy spr

ęż

ystej,

7.

σ

(

ε

)– napr

ęż

enie – wydłu

ż

enie całkowite i

σ

(

ε

)

pl

, napr

ęż

enie – wydłu

ż

enie trwałe,

8. wykona

ć

obliczenie wielko

ś

ci charakterystycznych, stanowi

ą

cych cel

ć

wiczenia; zapisa

ć

wyniki w sprawozdaniu.

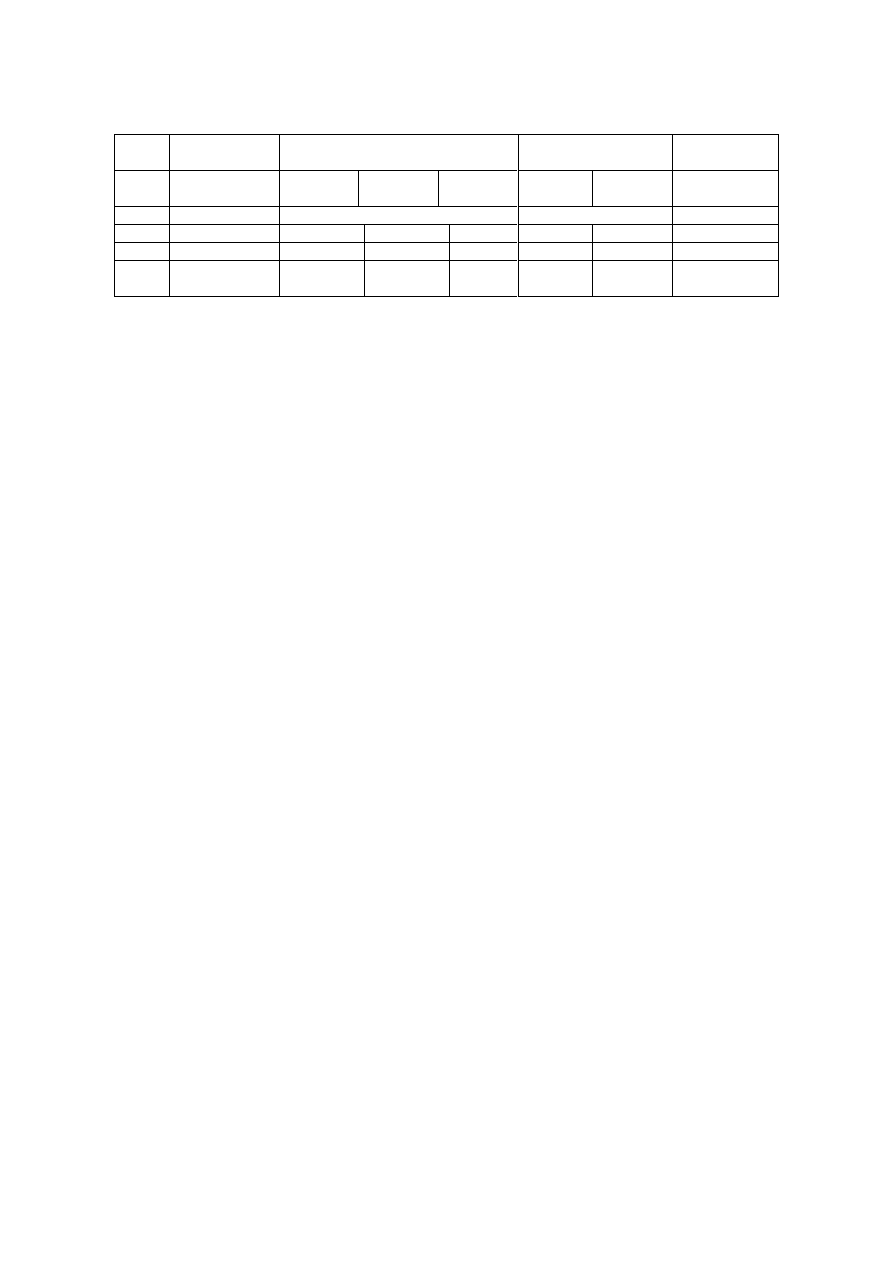

Tabela pomiarowa 1. Pomiary do wyznaczenia histerezy sprężystej

Lp.

Siła

rozciągająca F

Odczyty na skalach

Wydłużenie

względne ε×10

3

Naprężenie

σ = F/S

0

S

1

S

2

S

1

+ S

2

[daN]

[mm]

[%]

[MPa]

1

200

0

0

0

0

2

600

…

…

…

…

…

…

…

10

Tabela pomiarowa 2. Pomiary do wykresów σ(ε) oraz σ(ε)

pl

Lp.

Siła

rozciągająca F

Odczyty na skalach

Wydłużenie względne

Naprężenie

σ = F/S

0

S

1

S

2

S

1

+ S

2

całkowite

ε×10

3

plastyczne

ε

pl

×10

3

[daN]

[mm]

[%]

[MPa]

1

200

0

0

0

0

2

600

…

…

…

…

…

…

…

…

Wyszukiwarka

Podobne podstrony:

lwm c09 (2)

IS OS c04 1 id 220342 Nieznany

lwm c08 (2)

1238 C04

LWM sciaga

Sprawozdanie LWM tensometria

co acpce conf20070927 lecture c04 en

C04 statystyka

C04 Granica i asymptoty funkcji

c04

lwm c03 (2)

1080 PDF C04

lwm pyt

C04 zadania rozwiazania

lwm wstep (2)

c04 2012 oscyloskop

LWM, Politechnika Łódzka, II rok, wytrzymałość materiałów

więcej podobnych podstron