2

Ekologia i zarządzanie środowiskiem

Projekt

Temat: Produkcja rur stalowych bez szwu.

MiBM, sem. II, gr.3

Skład sekcji:

1. Przemysław Matuszczyk

2. Mateusz Wawrzyniak

3. Mateusz Muszyński

3

Spis treści

4

I. Proces technologiczny wytwarzania rur stalowych bez szwu

1) Wstęp

Rury stalowe, wykorzystywane są zarówno do przesyłania mediów (woda, paliwa,

gazy) jak i jako materiały konstrukcyjne (kształtowniki). Powszechnie kojarzą się z okrągłym

przekrojem, jednakże stosowane są również rury o przekrojach prostokątnych lub

kwadratowych.

Różnica między rurami bez szwu a ze szwem polega na używanym materiale do

produkcji oraz samej technologii, w przypadku rur ze szwem, musi to być taśma lub arkusze

blachy z których formuje się rurę szczelinową, a następnie łączy za pomocą wysokiej

temperatury nadtapiając krawędzie szczeliny, potem nastąpić może proces walcowania

redukcyjnego w celu osiągnięcia odpowiednich grubości ścianek oraz nadaniu dodatkowych

własności.

Podział rur bez szwu ze względu na zastosowanie:

rury wiertnicze

rury kotłowe

rury przewodowe

rury konstrukcyjne

rury ze stali i stopów odpornych na korozję

2) Metody produkcji rur stalowych bez szwu:

a) Wytwarzanie grubościennych tulei rurowych

Tuleje grubościenne produkuje się w walcarkach skośnych. Walcarki używane w tym

procesie:

- dwuwalcowe z dwoma walcami roboczymi i dwoma prowadnicami podtrzymującymi

walcowaną tuleję wzdłuż osi walcowania,

- trójwalcowe z trzema walcami roboczymi pracującymi bez dodatkowych prowadnic

materiału.

5

Proces walcowania skośnego polega na odmiennym kierunku przemieszczania się metalu

względem walców. Osie każdego walca roboczego są usytuowane przestrzennie – przeciwnie

w odniesieniu do kierunku walcowania.

b) Wytwarzanie grubościennych tulei w prasach

Wytwarzanie tulei z denkiem polega na przebijaniu współbieżnym wsadu, umieszczonego

w matrycy, przebijakiem, na który wywiera nacisk prasa hydrauliczna: pionowa lub pozioma.

Przebijak, wchodząc centrycznie w metal, tworzy w jego osi okrągły otwór, rozpychając

metal na boki, w wyniku czego po przebiciu metal wypełnia całkowicie matrycę, a dopiero

pod koniec kształtowania denka proces może zachodzić w zakresie wyciskania

przeciwbieżnego, tj. przy płynięciu metalu w kierunku przeciwnym do ruchu przebijaka.

c) Walcowanie tulei rurowych w skośnych walcarkach wydłużających

Grubościenne tuleje z denkiem – otrzymane w prasie przebijającej, poddawane są operacji

walcowania w wydłużającej walcarce skośnej. Zadaniem walcarek skośnych jest wydłużenie

tulei grubościennych otrzymanych w pierwszym etapie przerobu, tj. podczas przebijania

półwyrobów w prasie i prasowalcarce lub ich lub ich dziurowania w walcarkach skośnych.

Poprzez wydłużenie tulei przy przerobie plastycznym zmniejsza się nierównomierną grubość

ścianki. Dwuwalcowe walcarki skośne mają walce robocze (nachylone do osi walcowania

pod kątem β = 4÷6º , obracające się w tym samym kierunku) oraz dwie prowadnice.

d) Walcowanie pielgrzymowe

Do walcowania pielgrzymowego stosuje się tuleje grubościenne, uzyskane w prasie

przebijającej – w starszych układach, które są następnie wydłużane w walcarce skośnej typu

alongator lub w skośnej walcarce dziurującej – w nowszych układach.

6

Walcarka pielgrzymowa przedstawia sobą zespół urządzeń złożony z:

walcarki dwuwalcowej, z klatką roboczą z walcami, posiadającymi okresowo zmienny

wykrój, obracającymi się w kierunku odwrotnym do kierunku przemieszczenia się

walcowanej tulei,

aparatu podającego, współpracującego z walcarką dwuwalcową, wykorzystywanego

do podawania i obrotu walcowanej tulei, który wykonuje ruch posuwisto-zwrotny

wraz z grubościenną tuleją.

e) Walcowanie przepychowe

W łożu walcarki przepychowej zbudowane są klatki (obejmy) walcownicze z walcami,

rozmieszczane według programu walcowania. Trzpień przepychowy wprowadzany jest z

ograniczoną prędkością do tulei, znajdującej się na samotoku odbiorczym. Następnie cały

układ wraz z tuleją jest przyspieszany do maksymalnej prędkości i podczas procesu

przepychania tuleja z denkiem przechodzi przez kolejne zmniejszające się wykroje klatek

przepychowych, aż do momentu, gdy zostanie wydłużona do rury wstępnej. Podczas gdy

trzpień wraz z nawalcowaną rurą wstępną podawany jest do walcarki rozwalcowującej,

popychacz powraca do pozycji wyjściowej.

Obecnie do realizowania procesu przepychania stosowane są głównie złożenia

trójwalcowe, o regulowanym promieniowo położeniu walców, przy czym złożenia

czterowalcowe znajdują zastosowanie w niektórych walcowniach jedynie jako zestawy klatek

wykańczających rury wstępne (ostatnie 3-4 klatek).

f) Walcowanie automatyczne

Wydłużanie grubościennej tulei rurowej w walcarce duo automatycznej realizuje się w

walcach z jednym wykrojem lub w walcach o wielu wykrojach (starsze rozwiązanie) na

krótkiej główce, która jest usytuowana w wykroju i zamocowana na długim trzpieniu,

utrzymywanym w łożysku oporowym. Wykrój walców i główka tworzą więc prześwit

pierścieniowy. Popychacz podaje tuleję w prześwit między obracające się walce robocze, w

których walcowanie na krótkiej główce. Podczas walcowania grubość ścianki tulei zmniejsza

się, a walcowana rura przemieszcza się na trzpieniu.

7

Po zakończeniu walcowania, główka odpada od trzpienia i ześlizguje się do obrotowego

pojemnika, a górny walec podnosi się. Jednocześnie z walcami roboczymi podnosi się i dolna

rolka podania powrotnego. Rolki chwytają rurę i przemieszczają ją między walcami na

przednią stronę klatki roboczej, gdzie jest obracana o 90º. Obrót rury po każdym przepuście

zachodzi za pomocą rolek, obracających się w przeciwnym kierunku, których osie są

prostopadłe do osi rury.

Taki automatyczny sposób powrotu rury dla każdego przepustu określa nazwę walcarki.

Kolejny przepust realizuje się na nowej główce o większej średnicy. Proces powtarza się do

otrzymania rury o określonych wymiarach.

g) Wyciskanie rur

Wyciskanie rur na gorąco w poziomych prasach hydraulicznych zachodzi wyłącznie pod

działaniem mechanicznie przekazanej siły nacisku stempla, na czoło tulei grubościennej,

umieszczonej w pojemniku. Po tym, jak nastąpi styk z tuleją, włącza się wysokie ciśnienie,

następuje podanie tulei do pojemnika i zaczyna się proces wyciskania przez pierścieniowy

prześwit między matrycą i trzpieniem. Po zakończeniu wyciskania w pojemniku pozostaje

resztka prasownicza, którą oddziela się od rury.

h) Walcowanie ciągłe

Dwuwalcowe klatki walcarek ciągłych – zabudowane na wspólnej płycie, ustawione są

pod kątami: 45º - do płaszczyzny poziomej, i 90º - jedna w stosunku do drugiej, z wyjątkiem

walcarek ciągłych projektowanych przez firmę Innocenti (Włochy), które są klatkami z

walcami naprzemiennie poziomymi i pionowymi.

Wyróżniane są dwa typy walcarek ciągłych:

1. Walcarki ciągłe z trzpieniem swobodnym

Jako narzędzie wewnętrzne stosuje się trzpień cylindryczny, wykonany ze stali narzędziowej

do pracy na gorąco, który – w zależności od wydłużenia, jest nieco krótszy od rury wsadowej.

8

2. Walcarki ciągłe z trzpieniem sterowanym

Zasada odkształcenia, a tym samym konstrukcja urządzenia, są pochodnymi tradycyjnej

walcarki ciągłej, jednakże sam proces polega na walcowaniu – w wykrojach bardziej

zamkniętych, na trzpieniu, przemieszczającym się z kontrolowaną prędkością.

Proces wykańczający: walcowanie redukcyjne rur z naciągiem

Proces walcowania wykańczającego rur na gorąco, w wyniku którego uzyskuje się

zmniejszenie ich średnicy i – w większości przypadków, zmniejszenie grubości ścianki,

nazywany jest redukowaniem rur.

W walcarkach tego typu – dzięki odpowiedniemu doborowi prędkości obrotowej walców

kolejnych klatek, oddziałuje się na walcowaną rurę ustalonymi obliczeniowo siłami naciągu

wzdłużnego, powodującego pożądane zmiany grubości jej ścianki

[1], [2]

9

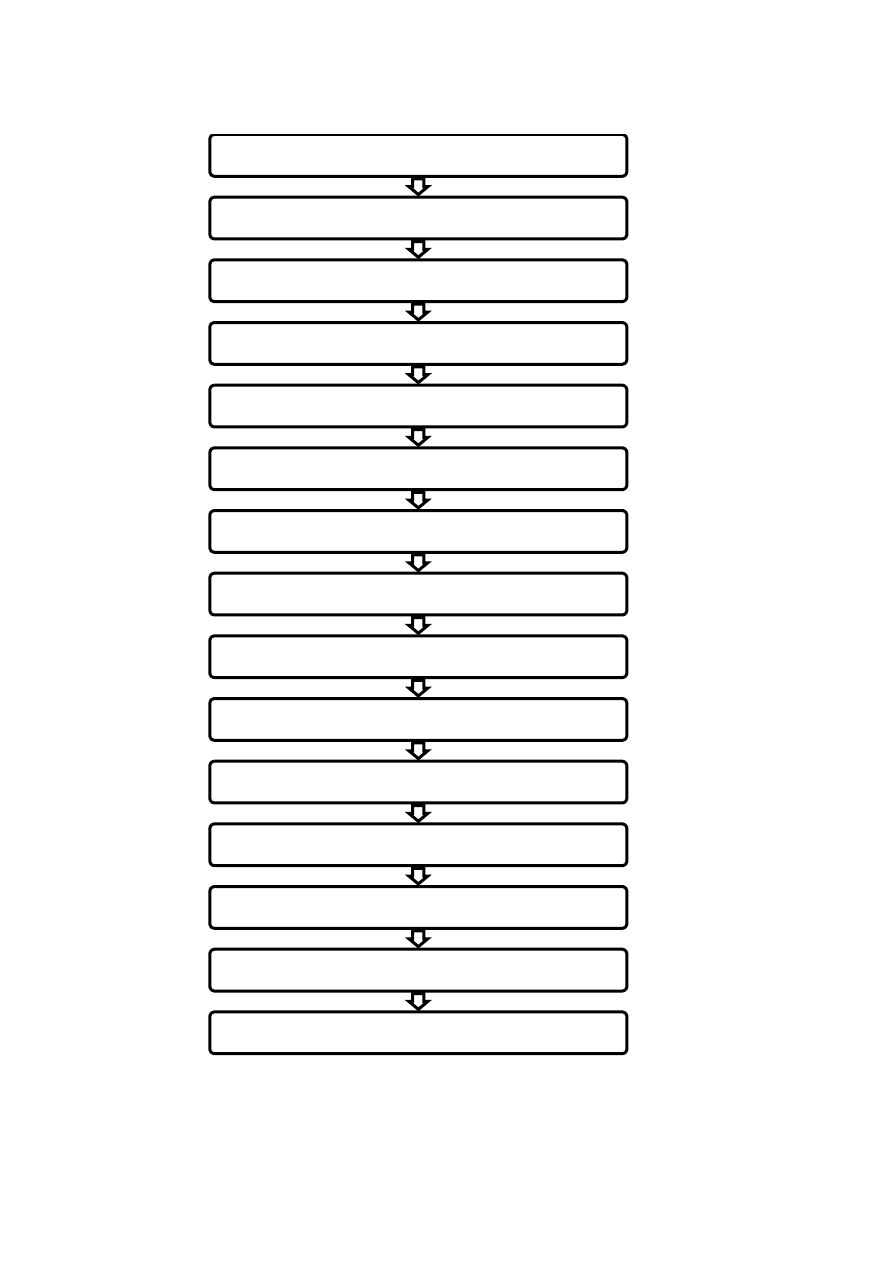

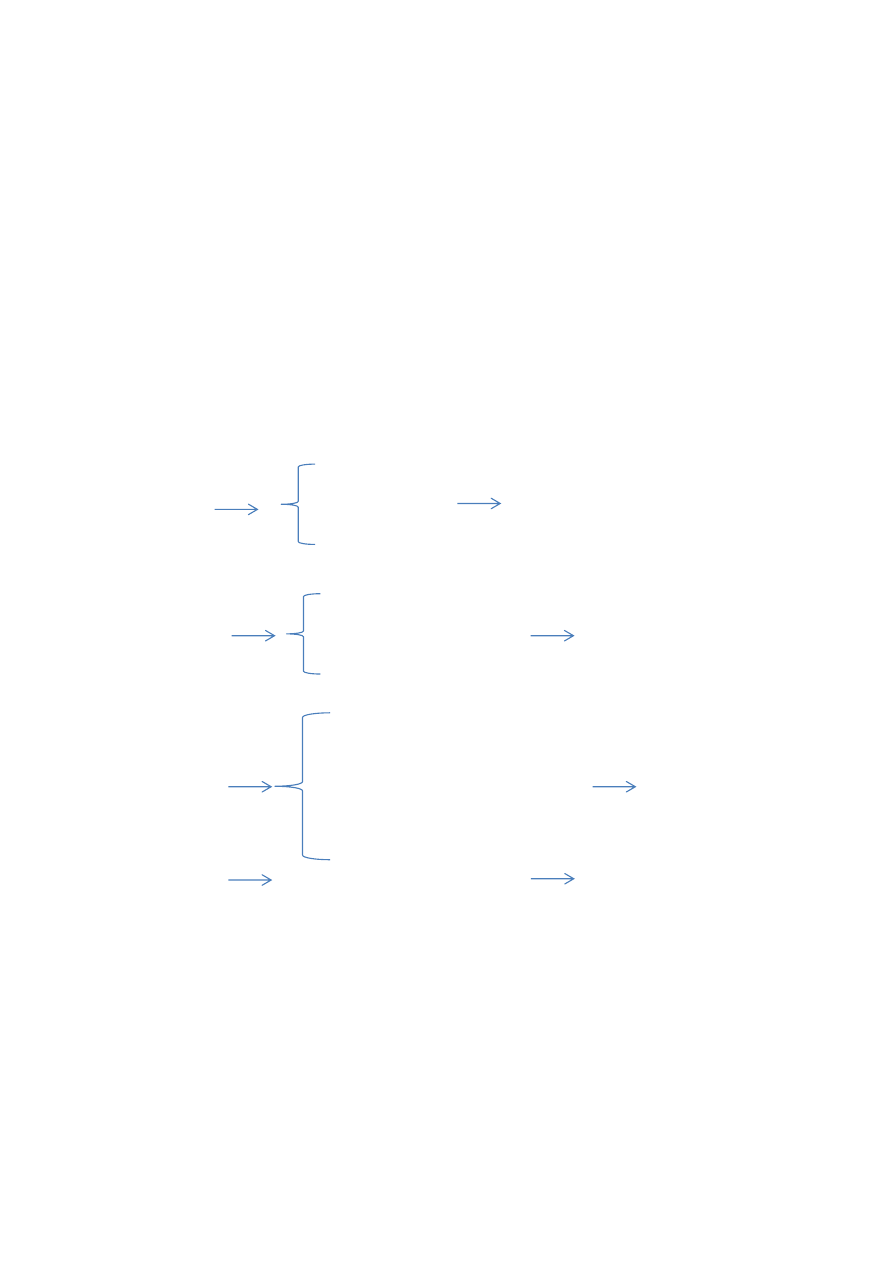

3) Schemat blokowy.

Rys.1 Schemat blokowy procesu technologicznego walcowania ciągłego rur [3]

Składowisko kęsisk

Podgrzewanie kęsisk

Cięcie kęsisk na gorąco

Wygrzewanie

Walcowanie w walcarce skośnej dziurującej

Wprowadzenie trzpienia

Walcowanie w walcarce redukcyjnej

Walcowanie w walcarce ciągłej

Wysunięcie trzpienia

Wyrównanie końców rur

Dogrzewanie indukcyjne rur

Walcowanie w walcarce redukcyjnej z naciągiem

Cięcie na wymagane wymiary

Chłodzenie

Wykańczanie

10

4) Opis operacji.

W większości walcowni ciągłych wsadem są półwyroby w postaci wlewków okrągłych

lub kwadratowych. Na składowisku ze wsadem, znajdują się również stanowiska do kontroli

jakości metalurgicznej, czyszczenia i badań defektoskopowych. Do nagrzewania wsadu do

temp. 1250:1280 °C stosuje się piece grzewcze z trzonem obrotowym lub pokrocznym. W

przypadku dzielenia półwyrobu na określone długości drogą cięcia wsadu na gorąco należy

dogrzewać wsad do temp. przebijania. Przed tą operacją zgorzelina jest zbijana wodą po

wysokim ciśnieniem. Następnym etapem jest dziurowanie w prasowalcarce. W tym

przypadku niezbędne jest zastosowanie walcarki skośnej wydłużającej z prowadnicami

Dieschera, w której przy wydłużaniu współczynnik wydłużenia tulei osiąga do 3,5. Tuleja po

usunięciu zgorzeliny z jej powierzchni zewnętrznej i wewnętrznej przechodzi na stanowisko

podania trzpienia do otworu tulei, a następnie zachodzi proces walcowania na trzpieniu

swobodnym lub sterowanym w walcarce ciągłej. Następnie rura wraz z trzpieniem podawana

jest do walcarki wyciągająco-kalibrującej, która może składać się z grupy do trzech klatek

trójwalcowych lub czterech klatek dwu-walcowych, a w przypadku dużych walcowni -10-

klatkowe. Następnym urządzeniem jest piec dogrzewczy z trzonem pokrocznym lub

indukcyjnym do nagrzewania rur do 1000 stopni, przed walcowaniem kalibrującym. Rury po

dogrzaniu i zbiciu zgorzeliny wodą pod wys. ciśnieniem przechodzą w walcowniach średnich

i dużych do walcarki kalibrującej, najczęściej 10-klatkowej. Następnie rury podawane są na

chłodnię. Po ochłodzeniu rury są cięte piłami tarczowymi na długości wymiarowe,

prostowane i podawane do badań nieniszczących, a następnie przekazywane na wykańczalnię.

[1]

5) Opis urządzeń.

W walcowniach ciągłych produkowane są rury o małych średnicach, które charakteryzują

się bardzo dobrą jakością wewnętrznej powierzchni i małymi odchyłkami grubości ścianek.

W walcowniach ciągłych sprzed 1960 r. produkowane są rury o średnicach od 46 do 83 mm,

ze ściankami od 3 do 4,5mm, natomiast w nowoczesnych walcowniach wyposażonych w

walcarki redukcyjne z naciągiem – rury o średnicach od 21 do 133m, ze ściankami od 2,5 do

8mm. Głównym urządzeniem tych walcowni jest walcarka ciągła mająca 7-10 klatek z

walcami duo, w których walcuje się rury na trzpieniu o długości 8-22m.

11

Walcownia ciągła sprzed 1960 r. była wyposażona w następujące urządzenia:

nożyce do cięcia prętów o przekroju okrągłym,

piec przepychowy do nagrzewania prętów do temperatury 1250 stopni C,

urządzenia pneumatyczne do an kiełkowania jednej czołowej płaszczyzny pręta,

walcarka skośna z dwoma walcami roboczymi,

wypychacz, który za pomocą rolek wprowadza trzpień do tulei,

walcarka ciągła, siedmioklapkowa, napędzana wspólnym silnikiem asynchronicznym

o mocy 1500kW,

wyciągarka trzpieni o konstrukcji zbliżonej do łańcuchowej ciągarki rur. Trzpień z

rurą wprowadzany jest jednym końcem do pierścienia oporowego, a następnie jest on

wyciągany z rury za pomocą uchwytu końcówki trzpienia włączanego do łańcucha

obracającego się stale w jednym kierunku,

wanna do chłodzenia trzpieni,

piec pokroczny do nagrzewania rur do temperatury 950-1000 stopni Celsjusza,

walcarka redukcyjna z minimalnym naciągiem do rur o średnicach zewnętrznych od

46 do 83 mm,

chłodnia gotowych rur.

Wydajność walcowni ciągłej sprzed 1960 r. wynosi 6-12t/h.

Wyposażenie nowoczesnej walcowni ciągłej:

dwa stoły, na które za pomocą suwnicy dostarczane są pręty o średnicy 140mm i

długościach fabrykacyjnych.,

dwa piece segmentowe ok. 100m długości, w których nagrzewane są pręty do

temperatury 1250 stopni Celsjusza,

dwie piły do cięcia gorących prętów na żądane długości,

walcarka skośna z dwoma walcami o średnicach 900-950mm oraz z górną prowadnicą

rolkową i dolną płaską jest ona napędzana silnikiem prądy stałego o mocy 3700kW,

wypychacz trzpieni i tulei, proces ten rozpoczyna się od wprowadzenia trzpienia do

tulei, gdy zostanie od przesunięty poza przednią krawędź na odległość 4-4.5m, wtedy

następuje równoczesne wprowadzenie tulei wraz z trzpieniem do pierwszej walcarki

ciągłej,

dwie łańcuchowe wyciągarki trzpieni,

12

wanna chłodnicza trzpieni,

dwie piły do obcinania końców rur,

dwa piece tunelowe dogrzewające rury do temperatury 1000 stopni Celsjusza,

walcarka ciągła,

walcarka redukcyjna dziewiętnastoklatkowa z naciągiem do rur o średnicach od 108

do 30mm,

walcarka redukcyjna jedenastoklatkowa z minimalnym naciągiem do rur o średniach

od 108 do 57 mm,

dwie piły do cięcia rur po walcowaniu redukcyjnym,

chłodnia rur.

Wydajność taj walcowni ciągłej wynosi 60-80 t/h

[1]

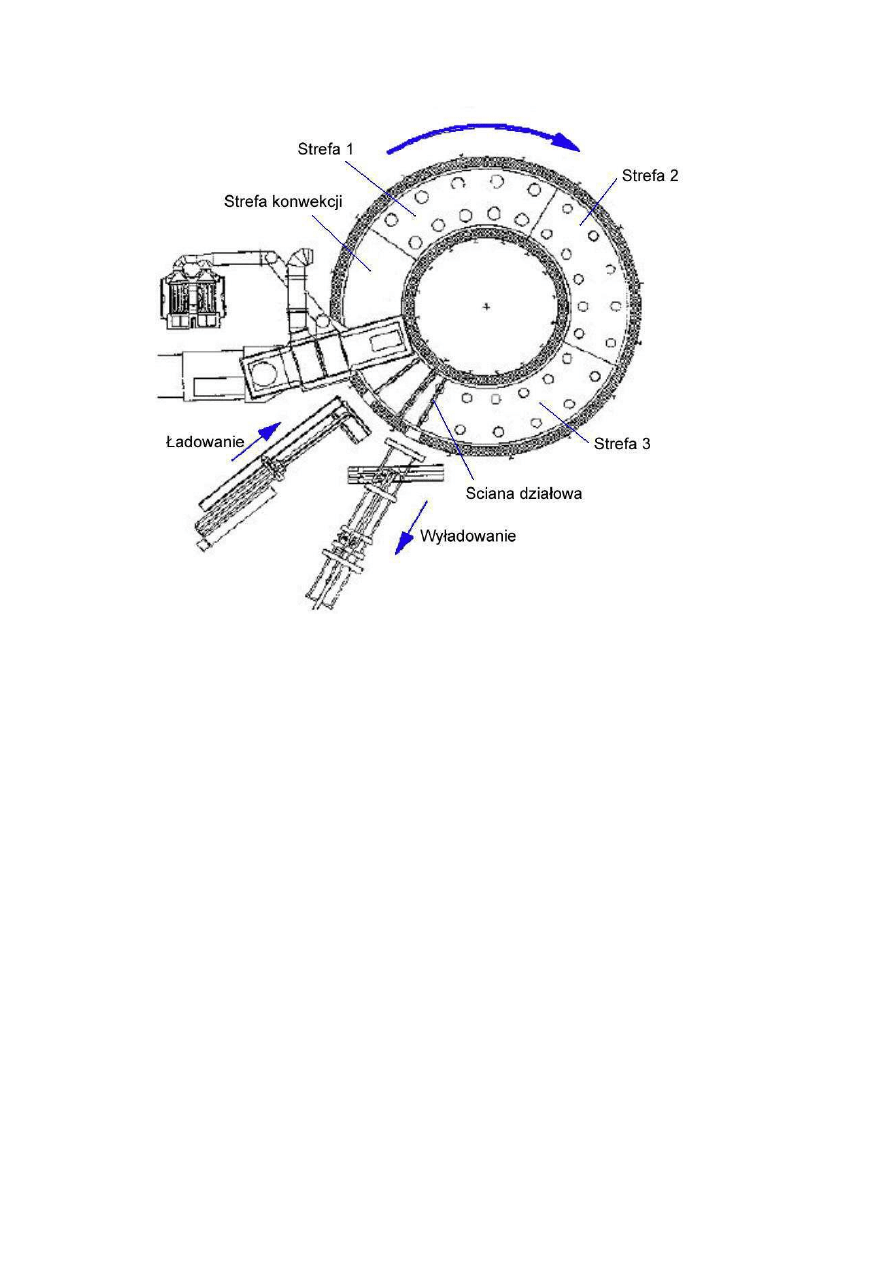

Rys 2. Walcarka ciągła [3]

13

Rys. 3 Schemat obrotowego pieca grzewczego [4]

6) Narzędzia robocze walcarek ciągłych.

1. Walce robocze walcarek ciągłych:

W walcach roboczych walcarkach ciągłych wytaczane są wykroje o określonym kształcie,

które poddawane są dużym obciążeniom w wysokich temperaturach, przy znacznej

nierównomierności odkształcenia na obwodzie i dużych prędkościach walcowania. W takich

warunkach znalazły zastosowanie walce stalowe kute i z żeliwa sferoidalnego stopowego,

przy czym stosowane są walce żeliwne.

2. Trzpienie walcownicze walcarek ciągłych:

Żywotność trzpieni walcowniczych posiada zasadnicze znaczenie dla ekonomiki

produkcji rur walcowni ciągłej. Warunkiem pozwalającym na ograniczenie zużycia trzpienia

podczas pracy walcarki ciągłej rur jest zastosowanie materiałów, których żarowytrzymałość w

temperaturach roboczych trzpienia pozwala na duże przeciążenie w warstwach zewnętrznych

14

trzpienia, wywołane siłami nacisku oraz siłami osiowymi ściskającymi i rozciągającymi. W

związku z tym, że wyniki ekonomiczne tego procesu zależą głównie od dużej żywotności

narzędzi roboczych, ograniczenie ich obciążenia odnośnie wszystkich sił nacisku oraz

obciążeń cieplnych stanowi najistotniejszy problem procesu walcowania rur w walcarce

ciągłej. Suma obciążeń cieplnych trzpienia składa się z ciepła, doprowadzonego do materiału

przez przewodnictwo cieplne i ciepła tarcia powstałego pomiędzy materiałem a trzpieniem.

W czasie eksploatacji trzpienie walcownicze wielokrotnie nagrzewając i ochładzają się,

przy czym w metalu powstają naprężenia wewnętrzne prowadzące do zmęczenia cieplnego i

powstania pęknięć. Stale żarowytrzymałe stosowane na trzpienie przy 800 stopni Celsjusza

powinny mieć wytrzymałość ok. 1000 MPa. Zużycie trzpieni kontroluje się w środkowej

części i w przypadku gdy dochodzi ono do 0,2-0,4 mm trzpień jest wymieniany. Żywotność

trzpieni zależy głównie od wymiarów walcowanych rur. Aby osiągnąć wysoką twardość

trzpieni ze stali X38CrMoV51 należy wykonać specjalne zabiegi, które wykonywane są w

połączeniu ze smarowaniem i doborem smaru oraz przygotowaniem trzpieni i tulei. Przed

regeneracją trzpienie poddaje się wyżarzaniu zmiękczającemu w temperaturze 800-850 stopni

Celsjusza, po której uzyskuje się odpowiednią wytrzymałość . Podczas łuszczenia mogą

powstawać rysy, dlatego trzpienie szlifuje się, aby uzyskać prawidłową chropowatość

powierzchni. Następnie trzpienie hartuje się i odpuszcza, nagrzewając je pierścieniowo w

cewce indukcyjnej do temp. 980-1020 stopni Celsjusza. Poprzez schłodzenie strumieniem

powietrza uzyskuje się wytrzymałość rzędu 1900-2000MPa. Ostatnią operacją jest

prostowanie trzpieni, Trzpienie sterowane mogą być regenerowane od 3 do 4 razy , a ich

średnia żywotność to od 800 do 1000 przepustów.

W wybranym przez nas procesie wykorzystuje się walcarki ciągłe z trzpieniem sterowanym:

Konstrukcja urządzenia i zasada odkształcenia, są pochodnymi tradycyjnej walcarki ciągłej,

jednakże sam proces polega na walcowaniu – w wykrojach bardziej zamkniętych, na

trzpieniu, przemieszczającym się z kontrolowaną prędkością.

Sterowanie ruchem trzpienia podczas walcowania rur w walcarce ciągłej pozwoliło

zmniejszyć długość trzpienia i rozszerzyć asortyment rur do średnicy 340mm. Rura

walcowana jest w kilku klatkach (od 7-8) na trzpieniu, poruszającym się ze stałą

kontrolowaną prędkością.

15

W latach 1978-84 rozwój tej produkcji rur nastąpił gwałtownie, dzięki polepszeniu jakości

półwyrobów z ciągłego odlewania (kwadratowych i okrągłych), co zapewniło istotne

polepszenie wskaźników technicznych pracy tych walcowni.

Przy walcowaniu rur o średnicy do 193,7mm stosowane są dwa warianty walcowania:

Z trzpieniem zwolnionym tzw. półswobodnym (półzautomatyzowanym),

Z trzpieniem trzymanym tzw. sterowanym (hamowanym).

[1]

II. Problemy środowiskowe

1) Bilans schematu procesu walcowania

Podgrzewanie wsadu,

Gaz ziemny

Wygrzewanie,

Zanieczyszczenie

powietrza,

Dogrzewanie indukcyjne

hałas

Cięcie kęsisk na gorąco,

Prąd elektryczny

Wyrównanie końców rur,

Odpady, hałas

Cięcie na wymagane wymiary

Walcowanie w walcarce skośnej dziurującej,

Walcowanie w walcarce redukcyjnej ,

hałas,

Prąd elektryczny

Walcowanie w walcarce ciągłej,

zużycie narzędzi

Walcowanie w walcarce

redukcyjnej z naciągiem

Woda

Chłodzenie

zużycie wody

2) Zagrożenia środowiskowe

- zanieczyszczenie powietrza

Do opalania pieców do nagrzewania wsadu i do obróbki cieplnej wykorzystywany jest gaz

16

ziemny, którego spalanie powoduje emisję siarki, dwutlenku węgla, związków azotu.

- odpady

Zdecydowana większość wytworzonych odpadów to zgorzelina walcownicza i złom stalowy,

które są zawracane częściowo do procesu spiekania rud i do procesu stalowniczego. Ilość

powstających odpadów technologicznych wynosi ok. 260 kg/Mg produktu.

-hałas

Większość urządzeń stanowiących źródło hałasu zlokalizowanych jest wewnątrz hal

walcowni, a operacje na nich wykonywane są operacjami ciągłymi. Oddziaływanie na

zewnątrz hali jest zminimalizowane do tego stopnia, że poziom hałasu nie przekracza

wartości dopuszczalnej dla terenów chronionych. Istotnymi źródłami hałasu są wentylatory

wyciągowe spalin z pieców grzewczych/obróbki cieplnej zlokalizowane na otwartej

przestrzeni.

-zanieczyszczenie wód powierzchniowych

Bezpośrednio do wód powierzchniowych odprowadzany jest nadmiar oczyszczonych

ścieków.

[4]

III. Wymagania prawne

NORMY:

Numer: PN-H-

74246:1996

Tytuł:

Rury stalowe bez szwu walcowane na gorąco określonego zastosowania.

Zakres normy:

Podano podział rur w zależności od dokładności wykonania średnic i grubości ścianki oraz w

zależności od wymaganych badań. Ustalono wymagania dotyczące powierzchni, wymiarów

wraz z odchyłkami, gatunków stali, własności mechanicznych i technologicznych, szczelności

i makrostruktury. Podano opis badań, ocenę wyników i ocenę partii rur.

17

Numer: PN-EN

10297-1:2005

Tytuł:

Rury stalowe okrągłe bez szwu dla zastosowań mechanicznych i ogólnotechnicznych --

Warunki techniczne dostawy -- Część 1: Rury ze stali niestopowej i stopowej.

Zakres normy:

Podano warunki techniczne dostawy rur okrągłych bez szwu wykonanych ze stali niestopowej

i stopowej dla zastosowań mechanicznych i ogólno-technicznych. Podano niezbędne

informacje dotyczące zamawiania oraz wymagania dodatkowe z których może skorzystać

zamawiający. Określono wymagania, badania, pobieranie próbek oraz metody badań.

Numer: PN-EN

10297-2:2007

Tytuł:

Rury stalowe okrągłe bez szwu dla zastosowań mechanicznych i ogólnotechnicznych --

Warunki techniczne dostawy -- Część 2: Stale odporne na korozję.

Zakres normy:

Określono warunki techniczne dostawy rur bez szwu o przekroju okrągłym, wytwarzanych ze

stali odpornych na korozję do zastosowań mechanicznych i ogólnotechnicznych. Podano

klasyfikację i oznaczenie rur, wymagania, metody badań oraz cechowanie.

Numer: PN-ISO

5252:1996

Tytuł:

Rury stalowe -- Systemy tolerancji.

Zakres normy:

Przedstawiono najważniejsze tolerancje wymiarowe, które są stosowane przez ISO/TC5/SC1

przy opracowywaniu norm międzynarodowych dotyczących rur stalowych. Norma została

opracowana jako podstawowy dokument dla wszystkich, którzy zajmują się normalizacją rur

stalowych i dlatego nie może ona być stosowana jako norma do określania wyrobu.

Numer: PN-EN

10220:2005

Tytuł:

Rury stalowe bez szwu i ze szwem -- Wymiary i masy na jednostkę długości.

18

Zakres normy:

Podano klasyfikacje dla średnic zewnętrznych w trzech szeregach. Dla szeregu 1 zalecane

grubości ścianek określono dla rur standardowych i stosownej armatury. Dane o masach

jednostkowych są oparte o wyliczenia według podanego wzoru. Wymiary i masy na jednostkę

długości podano w tablicach.

Numer: PN-EN

ISO

11689:2000

Tytuł:

Akustyka -- Procedura porównywania danych o emisji hałasu maszyn i urządzeń.

Zakres normy:

Podano metody i wymagania dotyczące porównywania danych o emisji hałasu, które mogą

być stosowane przy określaniu skuteczności ograniczenia hałasu. Przedstawione metody

pozwalają na ocenę emisji hałasu pojedynczych maszyn lub jednego typu maszyn z grupy

maszyn.

Numer: PN-EN

1746:2002

Tytuł:

Maszyny -- Bezpieczeństwo -- Zasady przygotowania rozdziałów o hałasie w normach

bezpieczeństwa.

Zakres normy:

Podano zasady dotyczące rozwiązywania zagadnienia hałasu w normach typu C, w których

hałas uznany jest jako poważne zagrożenie.

19

IV. Metody minimalizacji zagrożeń środowiskowych.

1) Ograniczanie zanieczyszczeń powietrza

Powinno się stosować różnego rodzaju filtry, które ograniczają emisję do środowiska

szkodliwych związków chemicznych. Należy również regularnie kontrolować pracę

filtrów i konserwować je,

Zastosowanie wysokowartościowego gazu ziemnego, który zawiera mało szkodliwych

substancji,

Podczas załadunku wsadu do pieca należy przestrzegać zasady minimalnie otwartych

drzwi, co pozwala na zmniejszenie strat ciepła. Wykorzystuje się również ciepło

materiałów uzyskane podczas wcześniejszych procesów. Dzięki temu ogranicza się

zużycie energii, przez co mniej spala się gazu ziemnego.

2) Zmniejszenie ilości odpadów

Planowanie produkcji, a także maksymalne wykorzystanie surowców,

Używanie materiałów ogniotrwałych o wysokiej jakości,

Konserwowanie wymurówki pieców w celu przedłużenia ich żywotności,

Odzysk maksymalnej ilości wytworzonych odpadów,

Modernizowanie lub budowanie nowych instalacji,

Prowadzenie selektywnej zbiorki odpadów w miejscach do tego przystosowanych,

Przekazywanie odpadów do odzysku firmom posiadającym zezwolenie na

prowadzenie działalności w zakresie gospodarowania odpadami.

3) Ograniczenie hałasu

Wykonywanie obudów dźwiękochłonnych urządzeń emitujących hałas o dużej mocy.

pracujących wewnątrz i na zewnątrz hal walcowni,

20

Utrzymanie okien i bram w halach produkcyjnych w dobrym stanie poprzez

uzupełnianie wybitych szyb, zużytych uszczelnień i materiałów dźwiękochłonnych w

bramach,

Właściwa eksploatacja urządzeń, regularne przeglądy techniczne, bieżące usuwanie

usterek,

Wyposażenie w tłumiki akustyczne otworów wentylacyjnych w przegrodach

zewnętrznych hali walcowni.

V. Wybrane rozwiązania proekologiczne.

Przed

modernizacją

Co zostało

zmienione

Efekty zmian

Klasyfikacja

Brak

filtrów

ochronnych,

co

powodowało

duże

zanieczyszczenie

środowiska

Zamontowanie

elektrofiltry

Zmniejszenie emisji

szkodliwych

substancji

1

Stary piec, który

posiada

materiały

ogniotrwałe

o

niskiej jakości

Zakup

nowoczesnego pieca

z materiałów bardzo

dobrej jakości

Zwiększenie

żywotności pieca i

zmniejszenie

strat

energii

2

Duży hałas

Zamontowanie

obudów

dźwiękochłonnych

do najgłośniejszych

urządzeń

Znaczne

zmniejszenie hałasu

w hali produkcyjnej

3

Rys.4 Tabela rozwiązań proekologicznych

21

VI. Wnioski

Najważniejszą, proekologiczną, wybraną przez nas modernizacją jest wprowadzenie

filtrów na kominach, które w znacznym stopniu redukują emisję wielu szkodliwych substancji

np. dwutlenku węgla, związków siarki, azotu. Wybrane rozwiązanie nie przynosi korzyści

ekonomicznych, jednakże nie jest zbyt kosztowne, ze względu na to, że firma może się

ubiegać o różnego rodzaju dofinansowania z Unii Europejskiej. Zakładanie filtrów wpływa

bardzo korzystnie na środowisko, a więc i na zdrowie każdego z nas.

22

VII. Bibliografia

[1] Kazanecki J. : Wytwarzanie rur bez szwu . AGH Uczelniane Wydawnictwa Naukowo-

[2] Hoderny B., Korek Z.: Rury stalowe - wytwarzanie i stosowanie

[3] Internetowa prezentacja inwestycyjna walcowni ciągłej rur w Siemianowicach Śląskich:

http://www.tfsilesia.pl/wp-content/uploads/2012/12/Prezentacja-inwestycyjna-WRJ-v.-3.pdf

[4] Niesler M., Szulc W.: Walcowanie na gorąco http://ippc.mos.gov.pl/ippc/custom/wal.pdf

Wyszukiwarka

Podobne podstrony:

Produkcja rur stalowych bez szwu

Montaż instalacji z rur stalowych

moc cieplna rur stalowych poziomych

10 Montaż instalacji z rur stalowych

Montaż instalacji z rur stalowych

zamiana rur stalowych na miedziane przekroje

średnice rur stalowych

Hala Stalowa Bez Transportu Wi

zamiana rur stalowych na miedziane przekroje

10 Montaż instalacji z rur stalowych

siarczan miedzi, produkcja bez kwasu siarkowego

ściaga ekonomia gotowa bez 3 pyt, WIP zarządzanie i inżynieria produkcji, sesja 1, ekonomia

szlifierki bez kłowe, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od

bez żywności 13 Europejski system wczesnego ostrzegania o niebezpiecznych produktach żywnościowych (

04 Katastrofa konstrukcji stalowej w wyniku pozaru w zakladach produkcyjnych w Lubaniu

Bez GMO Pierwsze produkty na polskim rynku

więcej podobnych podstron