„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Adam Sabiniok

Montaż instalacji z rur stalowych

713[04].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Igor Lange

dr inż. Krzysztof Presz

Opracowanie redakcyjne:

mgr inż. Adam Sabiniok

Konsultacja:

mgr Janusz Górny

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 713[04].Z1.02

Montaż instalacji z rur stalowych zawartego w programie nauczania dla zawodu 713[04]

monter systemów rurociągowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawowe operacje obróbki materiałów stosowanych

w instalacjach sanitarnych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

23

4.1.3. Ćwiczenia

24

4.1.4. Sprawdzian postępów

25

4.2. Połączenia rur stalowych

26

4.2.1. Materiał nauczania

26

4.2.2. Pytania sprawdzające

37

4.2.3. Ćwiczenia

37

4.2.4. Sprawdzian postępów

39

4.3. Stalowe elementy instalacji sanitarnych

40

4.3.1. Materiał nauczania

40

4.3.2. Pytania sprawdzające

48

4.3.3. Ćwiczenia

48

4.3.4. Sprawdzian postępów

49

5. Sprawdzian osiągnięć

50

6. Literatura

55

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w opanowaniu umiejętności z zakresu montażu instalacji

z rur stalowych.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – podstawowe wiadomości dotyczące zagadnień z zakresu montażu

instalacji z rur stalowych,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś podane treści,

−

ćwiczenia , które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

pytania sprawdzające,

−

sprawdzian osiągnięć, przykładowy zestaw zadań i pytań.(pozytywny wynik sprawdzianu

potwierdzi, że dobrze pracowałeś podczas zajęć i że opanowałeś wiedzę i umiejętności

z zakresu tej jednostki modułowej),

−

literaturę uzupełniającą.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału p.t. Materiał nauczania – poznając wymagania

wynikające z zawodu,

−

po zapoznaniu się z rozdziałem p.t. Materiał nauczania, by sprawdzić poziom wiedzy

potrzebnej do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości z zakresu montażu instalacji z rur stalowych.

Wykonując ćwiczenia zamieszczone w poradniku lub zaproponowane przez nauczyciela,

będziesz poznawał metody i zasady wynikające z zakresu materiału.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując

Sprawdzian postępów.

W tym celu:

−

przeczytaj pytania i odpowiedz na nie,

−

zaznacz odpowiedź wstawiając X w podane miejsce Tak lub Nie.

Odpowiedzi NIE wskazują luki w Twojej wiedzy, informują Cię również, jakich

zagadnień jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie są

dostatecznie opanowane.

Opanowanie przez Ciebie określonych umiejętności będzie stanowiło dla nauczyciela

podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości i ukształtowanych

umiejętności. W tym celu nauczyciel może posłużyć się zadaniami testowymi

W rozdziale 5 tego poradnika jest zamieszczony przykład takiego testu, zawiera on:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

przykładową

kartę

odpowiedzi,

w

której,

zakreślisz

poprawne

rozwiązana

do poszczególnych zadań,

−

zawierać także zadania testowe.

Bezpieczeństwo i higiena pracy

W czasie zajęć w pracowni musisz przestrzegać regulaminów, przepisów bezpieczeństwa

i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych

prac ślusarskich. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

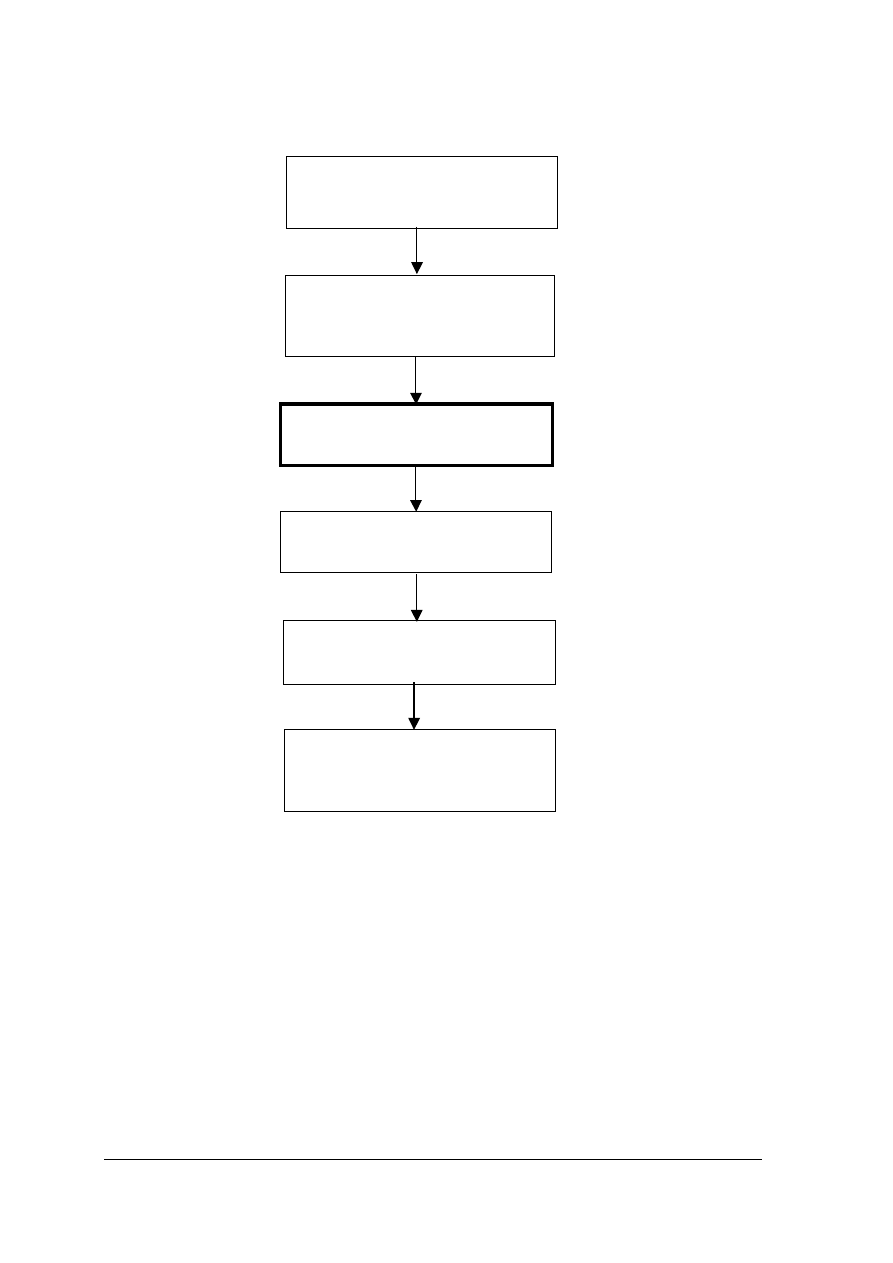

Schemat układu jednostek modułowych

713[04].Z1.01

Prace przygotowawczo-zakończeniowe

przy montażu systemów rurociągowych

713[04].Z1

Technologia montażu systemów

rurociągowych

713[04].Z1.02

Montaż instalacji z rur stalowych

713[04].Z1.03

Montaż rurociągów stalowych

713[04].Z1.04

Montaż instalacji z rur miedzianych

713[04].Z1.05

Montaż rurociągów żeliwnych,

kamionkowych i betonowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej uczeń powinien umieć:

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciw pożarowej oraz

ochrony środowiska,

−

posługiwać się dokumentacją techniczną,

−

dokumentować, notować i selekcjonować informacje,

−

posługiwać się podstawowymi pojęciami z zakresu budowy rurociągów,

−

rozpoznawać podstawowe materiały do budowy rurociągów,

−

magazynować i transportować materiały stosowane do budowy rurociągów, przy montażu

rurociągów,

−

wykonywanie prace przygotowawczo-zakończeniowe

−

dostrzegać i opisywać związki między naturalnymi składnikami środowiska, człowiekiem

i jego działalnością,

−

oceniać własne możliwości w zakresie wymagań stanowiska pracy i wybranego zawodu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

wykonać prace przy montażu instalacji z rur stalowych, zgodnie z obowiązującymi

przepisami bhp i ochrony ppoż.,

−

rozróżnić łączniki do połączeń rozłącznych i nierozłącznych rur stalowych,

−

przygotować na podstawie wykazu materiały potrzebne do montażu instalacji z rur

stalowych,

−

ocenić stan techniczny rur i łączników stalowych do montażu,

−

wykonać podstawowe operacje obróbki materiałów stosowanych w instalacjach

sanitarnych: trasowanie, piłowanie, wiercenie,

−

wykonać cięcie rur stalowych na określony wymiar,

−

wykonać gięcie rur stalowych o różnych średnicach,

−

wykonać gwintowanie rur stalowych o różnych średnicach,

−

wykonać połączenia nierozłączne w instalacjach z rur stalowych,

−

wykonać połączenia rozłączne w instalacjach z rur stalowych,

−

przygotować stanowisko do spawania gazowego,

−

przygotować sprzęt do spawania gazowego,

−

przygotować rury do spawania pod różnymi kątami,

−

łączyć rury instalacyjne metodą spawania gazowego: poziomo, pionowo, pod różnymi

kątami, spoinami czołowymi, spoinami pachwinowymi,

−

prowadzić elementy instalacji z rur stalowych w budynku różnymi sposobami,

−

zamocować wykonane elementy instalacji z rur stalowych w budynku,

−

wykonać przejścia instalacji z rur stalowych na instalacje wykonane z innych materiałów,

−

posłużyć się dokumentacją techniczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1 Podstawowe operacje obróbki materiałów stosowanych

w instalacjach sanitarnych

4.1.1. Materiał nauczania

Podstawowe operacje obróbki materiałów stosowanych w instalacjach.

Podstawowe narzędzia pomiarowe

Zaliczamy do nich: przymiar kreskowy i taśmowy, przymiar składany zwany metrówką

i suwmiarkę uniwersalną.

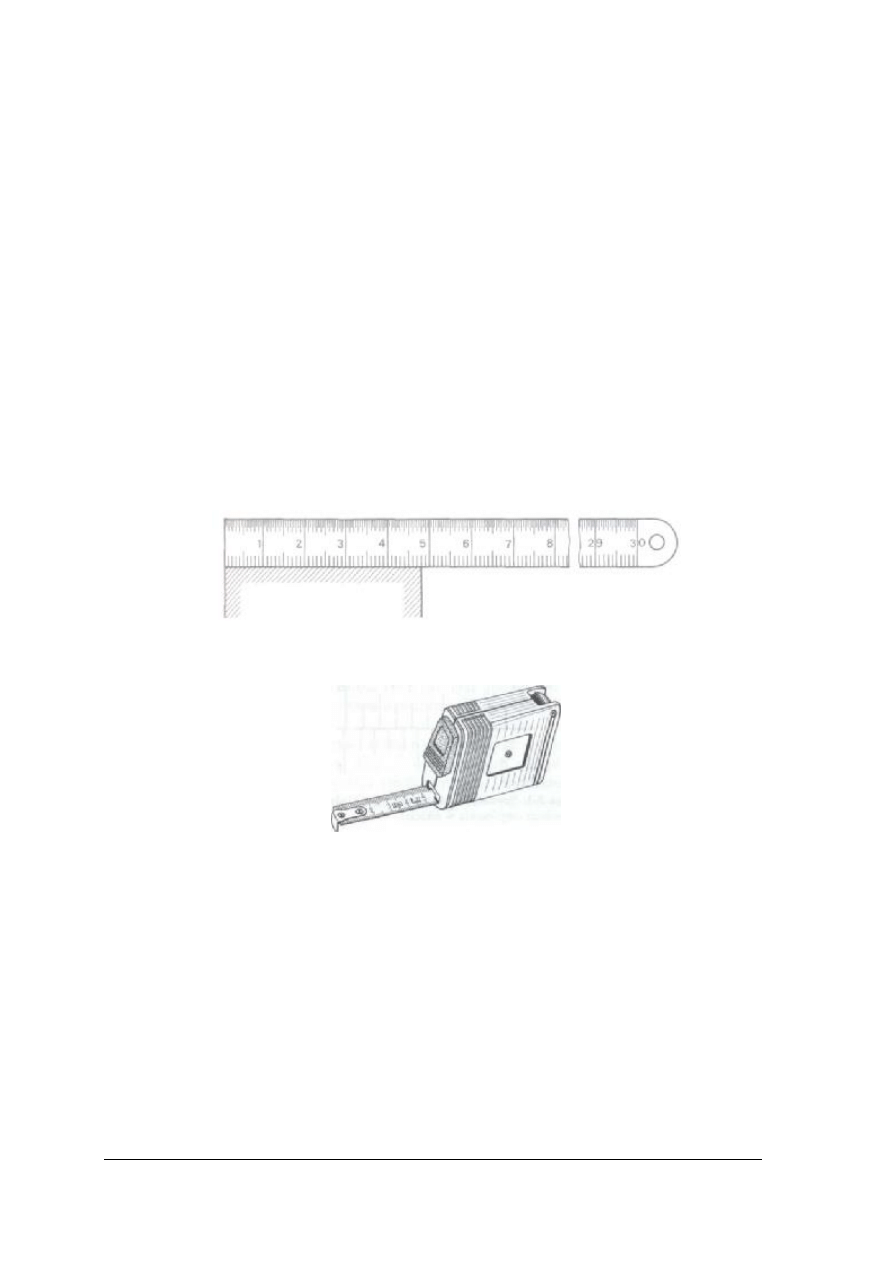

Przymiar kreskowy (rys. 3-1) do bezpośredniego pomiaru długości jest wykonany z taśmy

stalowej. Na jej krawędziach znajdują się podziałki: jedna o wartości działki elementarnej

równej 1 mm, a druga - 0,5 mm. Kreski podziałki są różnej długości, co znacznie ułatwia

odczyt wartości pomiaru.

Do mierzenia elementów dłuższych używamy przymiarów taśmowych (rys. 1) i drewnianych

przymiarów składanych.

Rys. 1. Przymiar kreskowy [1, s. 7]

Rys. 2. Przymiar taśmowy [1, s. 7]

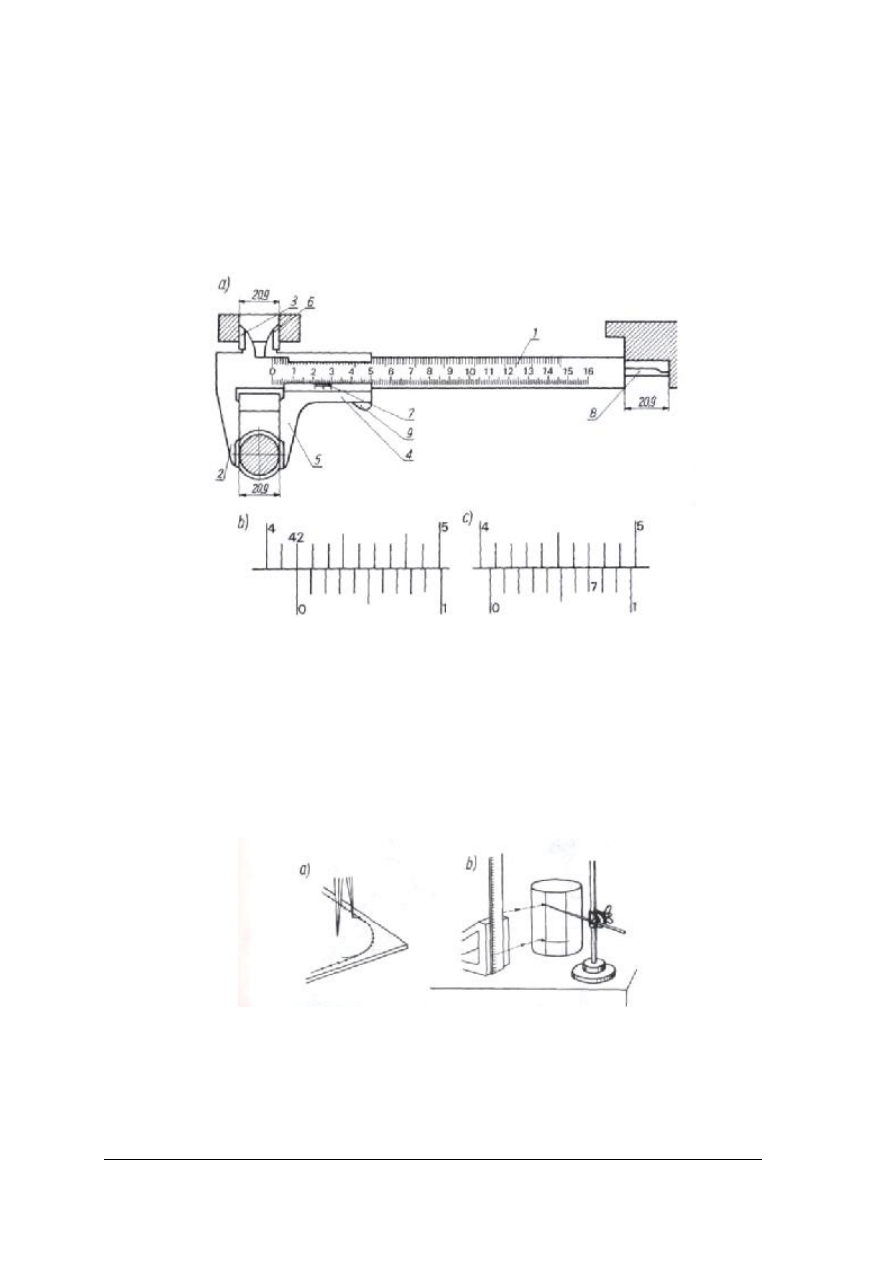

Suwmiarka uniwersalna (rys. 3a), umożliwiająca pomiar z dokładnością do 0,1 mm, służy

do pomiarów długości i średnic wałków, rur i prętów, średnic i głębokości otworów, grubości

blach, taśm itp. Suwmiarka ta składa się z prowadnicy 1 zakończonej szczęką do pomiarów

zewnętrznych 2 i szczęką do pomiarów wewnętrznych 3. Na prowadnicy jest umieszczona

podziałka główna o działkach, czyli odstępach między sąsiednimi kreskami równych 1 mm. Po

prowadnicy przesuwa się suwak 4 ze szczękami przesuwnymi do pomiarów zewnętrznych 5

i wewnętrznych 6. Na suwaku znajduje się noniusz 7, czyli podziałka składająca się

z dziesięciu działek co 0,9 mm każda, o łącznej długości 9 mm. Z suwakiem jest

połączona wysuwka głębokościomierza 8 poruszająca się w specjalnym rowku wykonanym

w prowadnicy. Suwak do prowadnicy dociska zacisk samoczynny, który można zwolnić po

naciśnięciu dźwigienki zacisku 9. Wykonując pomiar suwmiarką, np. wałka (rys. 3-3a),

naciskamy na dźwigienkę zacisku, rozsuwamy szczęki i umieszczamy między nimi wałek,

następnie zsuwamy szczęki aż do zetknięcia z powierzchnią wałka i zwalniamy nacisk na

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

dźwigienkę. Pamiętając, że szczęki w czasie pomiaru powinny się znajdować w płaszczyźnie

prostopadłej do osi mierzonego przedmiotu (w tym wypadku wałka), dokonujemy odczytu

wartości pomiaru (20,9 mm.).

Zasady odczytywania pomiaru ilustrują rys. 3-3b i 3-3c. Na pierwszym ; nich wartość

pomiaru wynosi 42 mm, ponieważ kreska zerowa noniusza pokrywa się z 42 kreską prowadnicy.

Na drugim wartość pomiaru wynosi 0,7 mm, ponieważ kreska zerowa noniusza znajduje się

między 40 a 41 leską prowadnicy i 7 kreska noniusza pokrywa się z kreską podziałki ;głównej

na prowadnicy.

Rys. 3. Suwmiarka uniwersalna i przykłady pomiaru [1, s. 10]: a) suwmiarka, b) i c) wskazania noniusza

(objaśnienia w tekście)

Trasowanie płaskie i przestrzenne

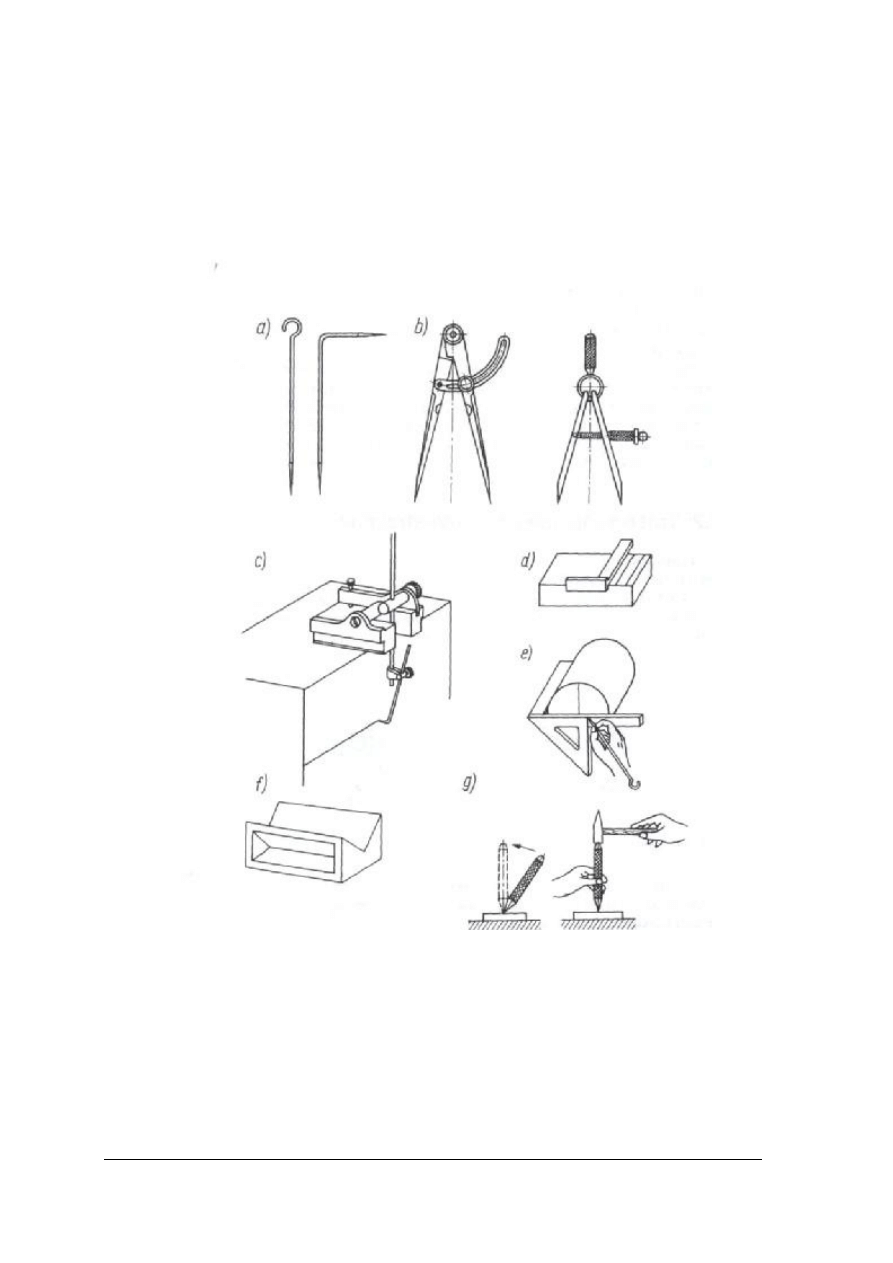

Trasowanie jest to nanoszenie oraz rysowanie granic i miejsc obróbki na obrabianych

przedmiotach. Dzieli się ono na płaskie na powierzchniach płaskich (rys. 4a)

(np. na powierzchniach blach) i przestrzenne - na przedmiotach ukształtowanych

w przestrzeni (rys. 4b). Podczas trasowania przedmiot trasowany powinien spoczywać na

płaskim, poziomym i sztywnym podłożu. Do trasowania płaskiego jest potrzebny stół ślusarski,

natomiast do trasowania przestrzennego - specjalna płyta traserska.

Rys. 4. Trasowanie: a) płaskie, b) przestrzenne [1, s. 11]

Do trasowania służą: rysiki, cyrkle, ryśniki, kątowniki ze stopką, środkowniki, pryzmy

i punktaki (rys. 5). Z wymienionych narzędzi i urządzeń bliższego wyjaśnienia wymaga

ryśnik i pryzma. Ryśnikiem posługujemy się podczas trasowania linii równoległych

poziomych i pionowych oraz podczas ustawiania i sprawdzania ustawienia przedmiotów na

płycie traserskiej. Pryzmę stosuje się podczas trasowania przedmiotów okrągłych (wałków,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

osi, tulei itp.). Przystępując do trasowania wyznaczamy na przedmiocie podstawy traserskie,

od których odmierza się poszczególne wymiary. Po wykreśleniu linii rysikiem, w celu ich

trwałego wyznaczenia, punktuje się je punktakiem pobijanym młotkiem.

Trasowanie rur obejmuje czynności związane z wyznaczaniem długości poszczególnych

ich odcinków i miejsc wykonywania gięć, dzięki którym zamontowane rury tworzą fragment

instalacji o żądanej długości montażowej i wymaganych kształtach. Pojęcia długości

montażowej i długości rzeczywistej wyjaśniono na rys. 6.

Rys. 5. Narzędzia i przyrządy do trasowania: a) rysiki, b) cyrkle, c) ryśnik, d) kątownik ze stopką, e) środkownik,

f) pryzma, g) punktak [1, s. 10]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 6. Długości przewodów – montażowe i rzeczywiste [1, s. 18]

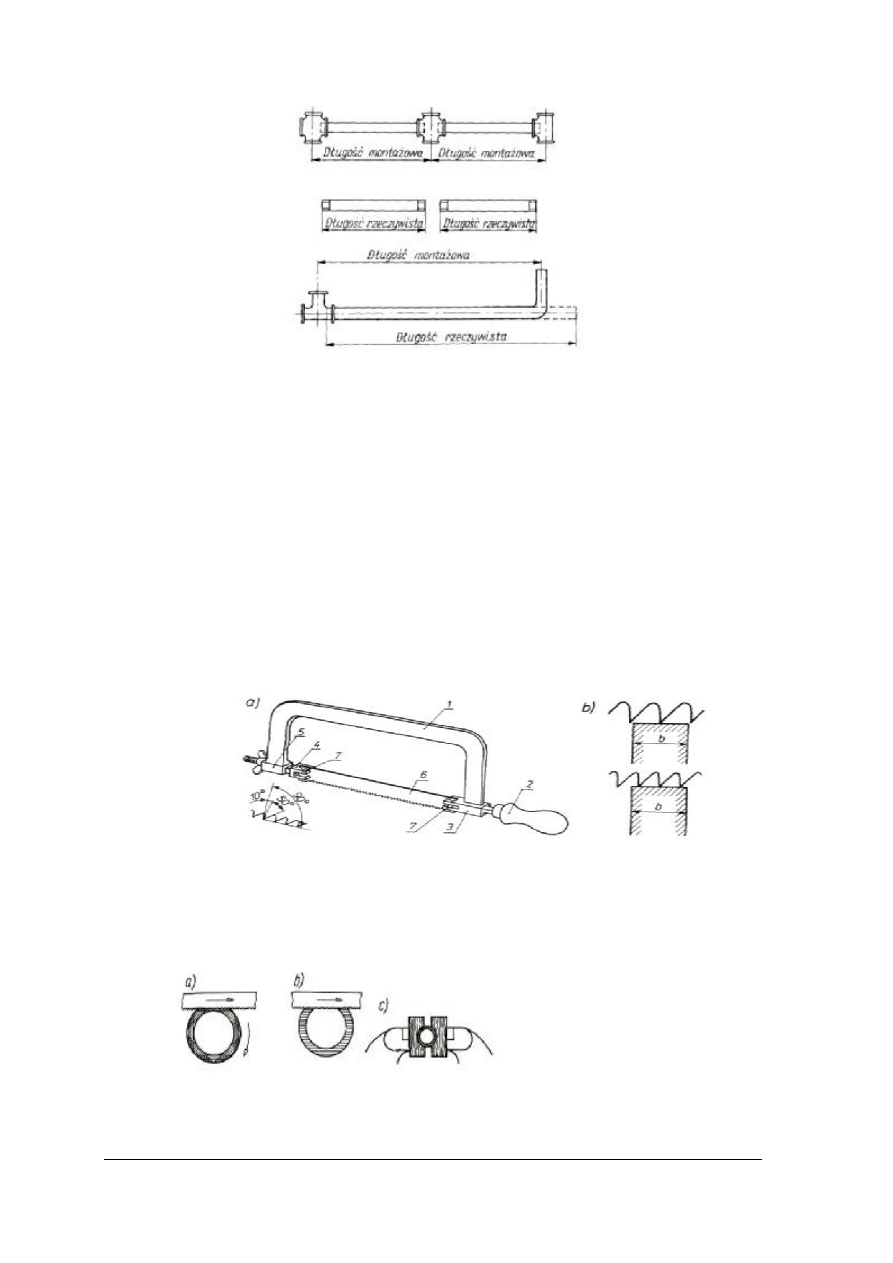

Cięcie ręczne i mechaniczne

Cięcie ręczne

Rury stalowe można ciąć ręcznie, używając najczęściej piłki do metalu (rys. 7a),

składającej się z oprawki 1, w której wyróżnić możemy rękojeść 2, uchwyt stały 3

i przesuwny 4, prowadnicę 5 i kołki 7, oraz z brzeszczotu 6, stanowiącego właściwe narzędzie

tnące. Dobierając piłki kierujemy się następującymi wskazówkami: długość powinna

gwarantować w czasie pracy przesunięcie (skok) w granicach 150÷250 mm; podziałka

piłki, tj. odległość między sąsiednimi zębami, powinna być tak dobrana w stosunku do

grubości przedmiotu (b), aby w pracy brały jednoczesny udział co najmniej dwa zęby (rys.

7b). Wyróżniamy przecinanie blach cienkich i grubszych oraz przecinanie głębokie przedmiotów.

Różnice między nimi polegają na sposobie zamocowania przecinanych przedmiotów lub

zamocowaniu piłki w oprawce. Posługując się piłką trzymamy ją oburącz i wywieramy nacisk

równomierny jedynie podczas przesuwania piłki do przodu (ruch pracy).

Rys. 7. Piłka ręczna do metalu (objaśnienia w tekście) [1, s. 19]

Przecinanie rur

Rury mocuje się w imadle za pomocą drewnianych nakładek (rys. 8c) i przecina się

z jednoczesnym obracaniem rury (po przecięciu ścianki) o kąt 45- 60° (rys. 8a),

co zapobiega wyłamaniu ząbków piłki.

Rys. 8. Przecinanie piłką rur [1, s. 36].

a – prawidłowe, b – nieprawidłowe,

c – zamocowanie rury cienkościennej w drewnianych nakładkach

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Do ręcznego cięcia rur żeliwnych używa się przecinaka i młotka. Przed rozpoczęciem

przecinania na całym obwodzie rury należy wyznaczyć kredą linię cięcia. Następnie lekkimi

uderzeniami młotka w przecinak wyznacza się rysę na całym obwodzie rury. Po wykonaniu

rysy odcina się rurę silnymi uderzeniami. W czasie tej czynności przecinak należy trzymać

prostopadle do rury, a sama rura powinna spoczywać na miękkim podłożu (np. piasku) w celu

amortyzacji uderzeń. Ze względu na możliwość odprysków robotnik powinien pracować

w okularach ochronnych. Jak wynika z powyższego opisu, przecinanie rur przecinakiem jest

pracochłonne; dlatego obecnie najczęściej przecina się rury obcinakami chomątowymi

Przecinanie rury odbywa się pod wpływem wahadłowych ruchów obcinaka chomątowego

opasującego rurę. Przez cały czas cięcia noże obcinaka prowadzi się po jednej linii, a miejsce

cięcia smaruje olejem.

Do ręcznego cięcia rur z miedzi można także użyć piłki do metalu, ale obecnie niemal

powszechnie stosowane są ucinaki, w których elementem tnącym są krążki stalowe.

Występujące na krawędzi rury zadziory usuwane są specjalnymi narzędziami zarówno

z krawędzi zewnętrznych, jak i wewnętrznych.

Rys. 9. Przecinanie rury obcinakiem chomątowym [1, s. 18]

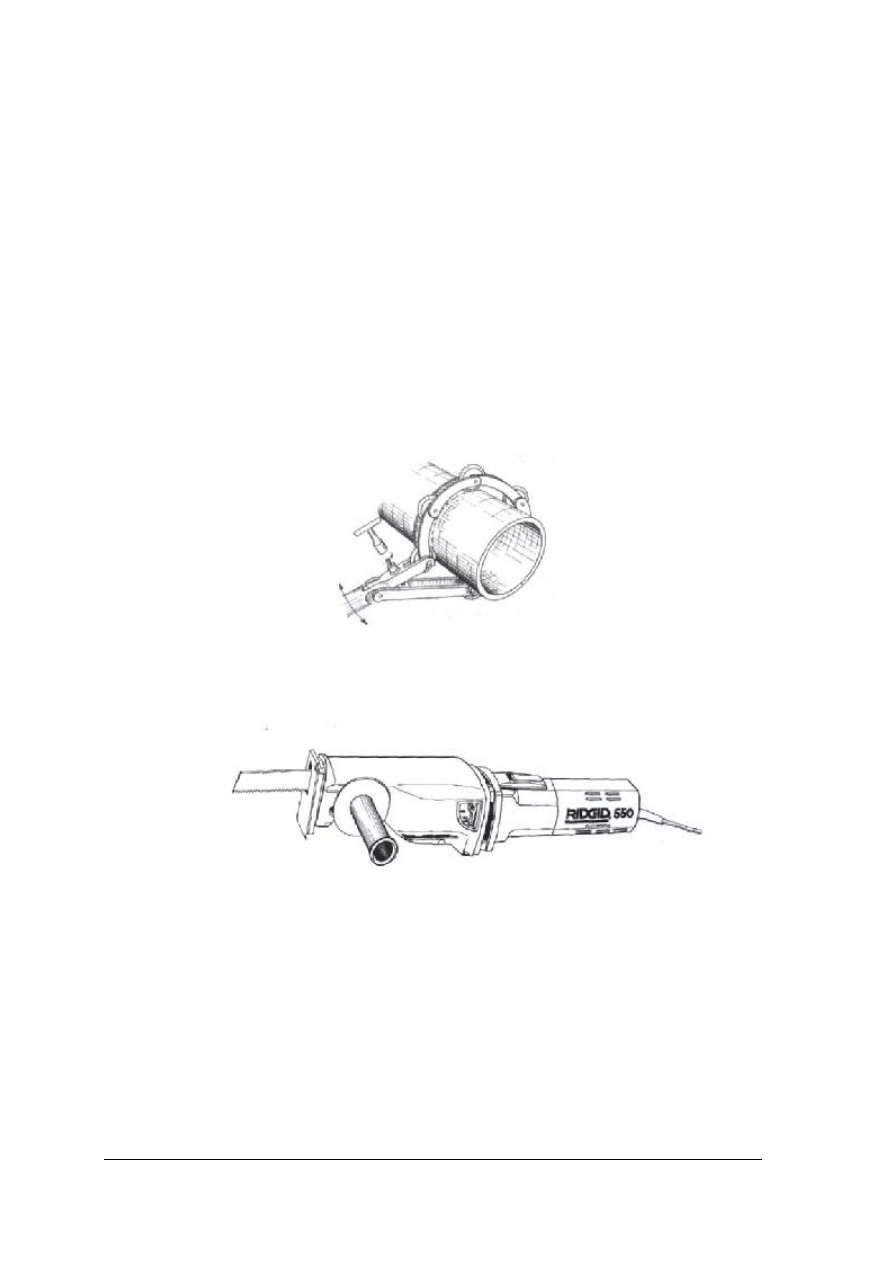

Rys. 10. Widok piły brzeszczotowej firmy „Ridgid-550” [1, s. 18]

Dla ułatwienia i przyspieszenia ręcznego cięcia stosowane są coraz częściej piły

brzeszczotowe ręczne o napędzie elektrycznym. Piła brzeszczotowa firmy Ridgid (rys. 10)

jest przeznaczona do cięcia rur stalowych o średnicach do 100 mm i rur z tworzyw

sztucznych. Ma ona regulowaną prędkość 800-2400 cykli/min, i jest standardowo

wyposażona w uchwyt łańcuchowy, dwa brzeszczoty i metalowe pudełko. Masa piły

brzeszczotowej „Ridgid 550” – 9,5 kg

Cięcie mechaniczne

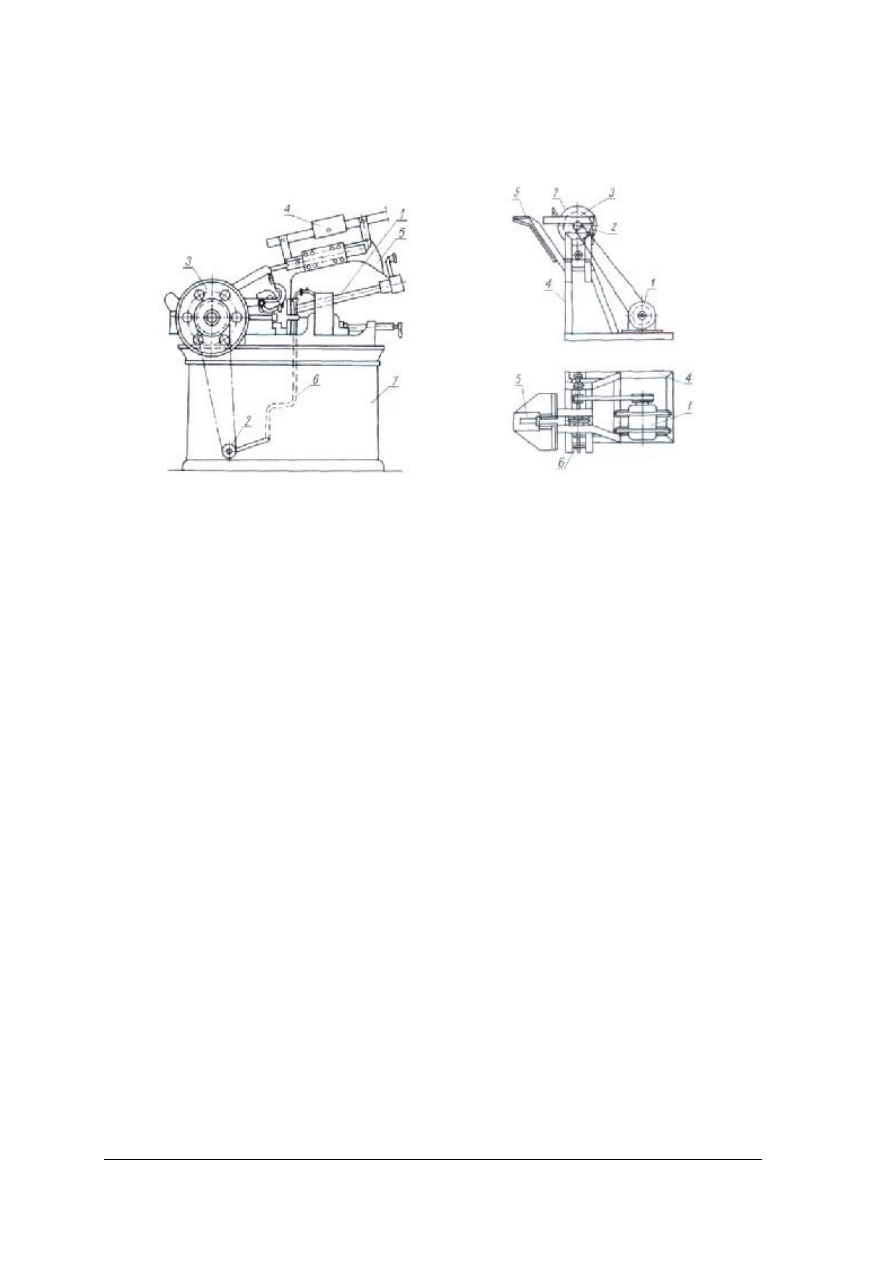

Do mechanicznego cięcia rur służą m. in. piły mechaniczne - brzeszczotowe i tarczowe.

Piła mechaniczna brzeszczotowa (rys. 11) składa się z brzeszczotu 1, umocowanego w ramie

koła napędowego mimośrodu nadającego pile ruch posuwisty, koła napędowego mimośrodu

2, koła tarczowego 3, którego obrót powoduje ruch ramienia mimośrodu, oraz ciężarka 4.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Ciężarek można przesuwać po ramie piły 5, regulując w ten sposób nacisk niezbędny do

przecięcia rury. Piła wykonuje ok. 85 pełnych posuwów na minutę, a liczba przecięć w ciągu

godziny wynosi 6-30, zależnie od średnicy przecinanej rury.

Rys. 11. Piła mechaniczna brzeszczotowa [1, s. 37]

Rys. 12. Piła tarczowa do cięcia [1, s. 36]

1 - brzeszczot piły, 2 - koło napędowe

rur

mimośrodu, 3 - koło tarczowe, 4 - ciężą-

1 - silnik, 2 - koło napędowe,

rek, 5 - rama, 6 - przewód płynu chło-

3 - piła tarczowa, 4 - rama pod-

dzącego, 7 - korpus z wbudowanym sil

stawy, 5 - oparcie rury, 6 - wałek

nikiem

obracającego się rozwiertaka,

7 - osłona tarczy

Większą wydajność w cięciu można osiągnąć stosując piłę tarczową Wydajność jej jest

o 30 ÷ 40% większa od wydajności piły brzeszczotowej i wynosi, np. dla rury o średnicy

100 mm - 9 przecięć na godzinę. Tarcza piły wykonana jest ze stali niestopowej (węglowej)

lub narzędziowej szybkotnącej. Liczba obrotów piły 20 obr./min., a prędkość obwodowa

tarczy waha się w granicach 17÷20 m/min. Piły takie są napędzane silnikiem elektrycznym

o mocy 1 kW.

Zasady bezpiecznej pracy podczas cięcia nożycami i na piłach

W czasie cięcia metali nożycami nietrudno o wypadek. Bardzo często zdarzają się

okaleczenia rąk o zadziory na krawędziach blach. W związku z tym zadziory należy

natychmiast usuwać specjalnym skrobakiem lub pilnikiem. Przyczyną okaleczeń rąk często jest

przeginanie blachy w czasie cięcia, dlatego podczas cięcia nożycami ręcznymi należy blachę

dobrze uchwycić, a podczas cięcia na nożycach dźwigowych – stosować przytrzymywacz

blachy.

Do pracy należy używać naostrzonych nożyc. Należy ostrzyć powierzchnie pracujące

nożyc, szlifując je tak, aby kąt przyłożenia wynosił 2–3°. Właściwy stan nożyc zapobiega

tworzeniu się zadziorów i przeginaniu blachy. Nożyce dźwigniowe należy zabezpieczać przed

samoczynnym opadnięciem dźwigni. Nożyce gilotynowe (stołowe) powinny być wyposażone

w listwę ochronną umieszczoną nisko nad stołem, tak żeby nie przechodziły pod nią palce

obsługującego. Nożyce krążkowe powinny być wyposażone w odpowiednie osłony, a osłona

górnego krążka musi mieć szczelinę do obserwacji linii cięcia. Wszystkie nożyce o napędzie

mechanicznym muszą być wyposażone w osłony na obracające się części napędowe. Korpusy

nożyc o napędzie elektrycznym muszą być uziemione.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Gięcie ręczne i mechaniczne

Gięcie ręczne

Gięcie rur ma na celu nadanie im żądanych kształtów umożliwiających wykonanie

obejść, zmian kierunku itp. Spośród rur stalowych można giąć jedynie rury stalowe czarne.

Gięcie rur może odbywać się na zimno i na gorąco.

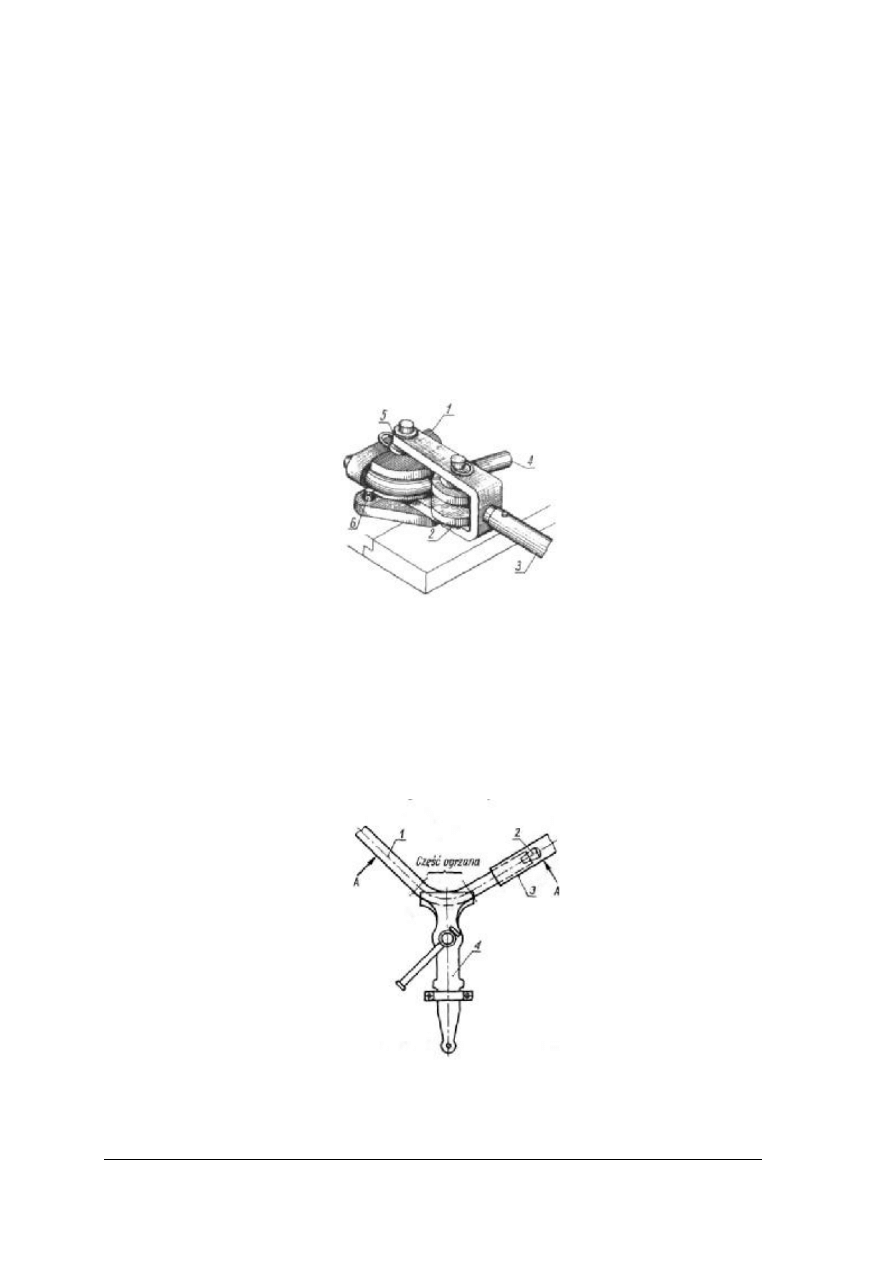

Na zimno zgina się rury o średnicach mniejszych niż 75 mm. Czynność ta, dla rur

o średnicach nie większych niż 25 mm, odbywa się na giętarkach ręcznych, których zastosowanie

w robotach instalacyjnych umożliwia gięcie bez wypełniania rur piaskiem (jako zabezpieczenie

przed zniekształceniem przekroju rur), co znacznie przyspiesza gięcie. Podczas gięcia rur

stalowych ze szwem położenie rury w giętarce musi być takie, aby szew znajdował się w strefie

obojętnej zginania, tj. w strefie, w której ścianki rury nie są ani rozciągane, ani ściskane. Rury

o średnicach powyżej 25 mm gniemy w giętarkach mechanicznych.

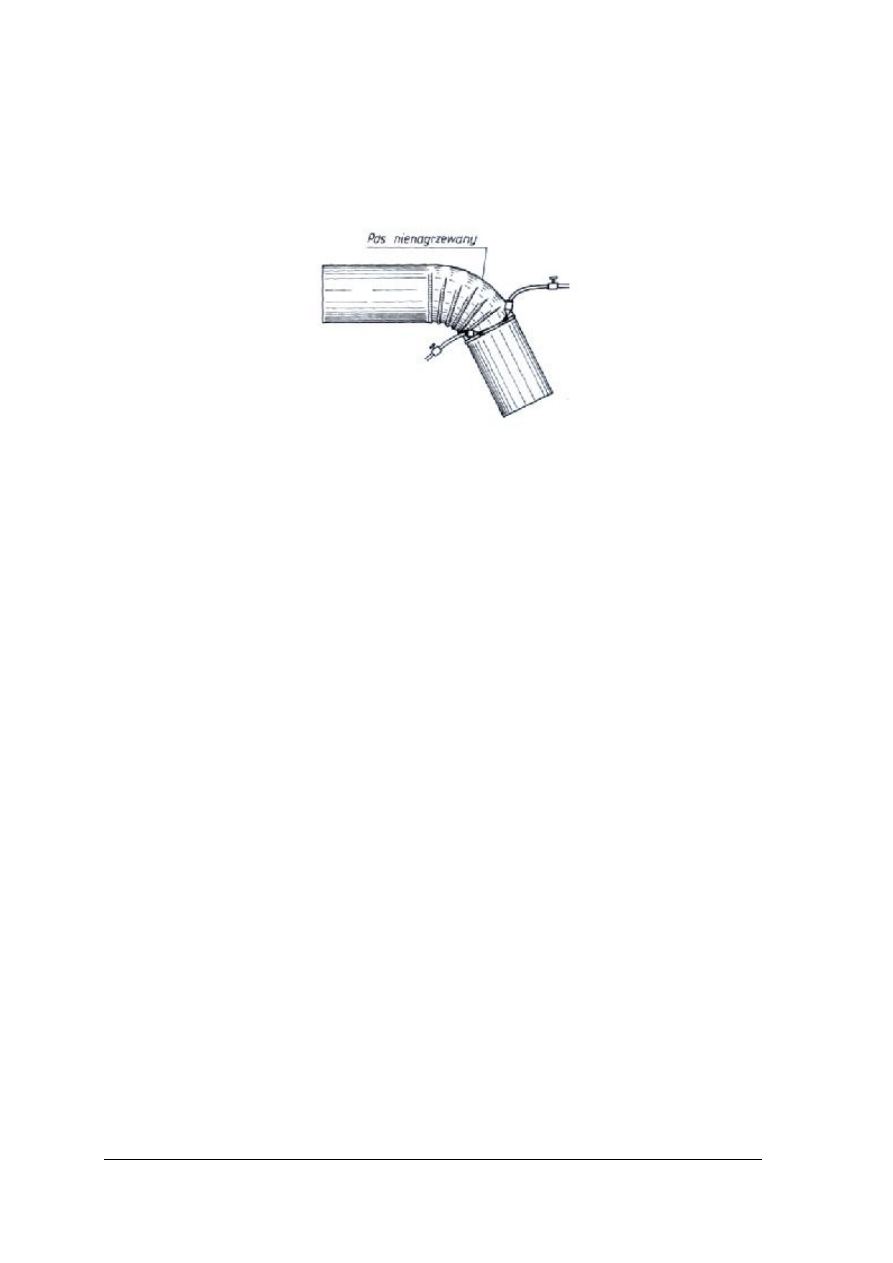

Na gorąco gnie się przede wszystkim rury o średnicach większych niż 75 mm.

Rozróżniamy dwa rodzaje gięcia – gładkie i faliste.

Rys. 13. Giętarka ręczna [1, s. 23] 1 - krążek nieruchomy, 2 - krążek ruchomy, 3 - dźwignia, 4 - gięta rura,

5 - chomątko dociskające, 6 - śruba mocująca

Przed gładkim gięciem rur (w celu zabezpieczenia przed zniekształceniem przekroju)

należy je dokładnie wypełnić, np. piaskiem, a następnie po zakorkowaniu końców rur, miejsca

gięcia nagrzewać w kuźni polowej lub w palenisku stałym. Po odpowiednim nagrzaniu rury

o średnicy do 50 mm zgina się w imadłach, a powyżej 50 mm – w specjalnych uchwytach. Do

kontroli promienia i kąta gięcia służy wzornik z drutu. Po gięciu chłodzi się rurę

wodą, a następnie usuwa piasek stukając młotkiem w rurę.

Rys. 14. Gięcie rur w imadle [1, s. 22]

1 - gięta rura, 2 - korek zamykający

końce rury po napełnieniu jej piaskiem,

3- dźwignia z rury o większej średnicy,

4- imadło

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Gięcie gładkie jakkolwiek ma wiele zalet (małe opory podczas przepływu cieczy

i gazów), to ze względu na duży nakład pracy jest coraz częściej zastępowane przez gięcie

faliste. Stosując ten sposób gięcia, za pomocą palników acetylenowo-tlenowych możemy

wykonać łuki półfaliste i faliste (rzadziej spotykane w instalacjach sanitarnych).

Rys. 15. Łuk półfalisty [2, s. 17]

Gięcie mechaniczne

Do mechanicznego gięcia rur stosuje się giętarki hydrauliczne o napędzie ręcznym

i elektrycznym. Składają się one z: siłownika wyposażonego w tłokową pompę ręczną, ramy, na

której jest zbudowany zespół elektrohydrauliczny z pompą zębatą, uchwytu i zespołu krzywek.

Giętarki o napędzie elektrycznym są dodatkowo wyposażone w silnik elektryczny. W tym

wypadku pompa zębata jest połączona z silnikiem sprzęgłem tarczowym. Króciec ssawny

pompy łączy się przewodem ze zbiornikiem oleju, a króciec tłoczny – z zaworem

przelewoworozdzielczym.

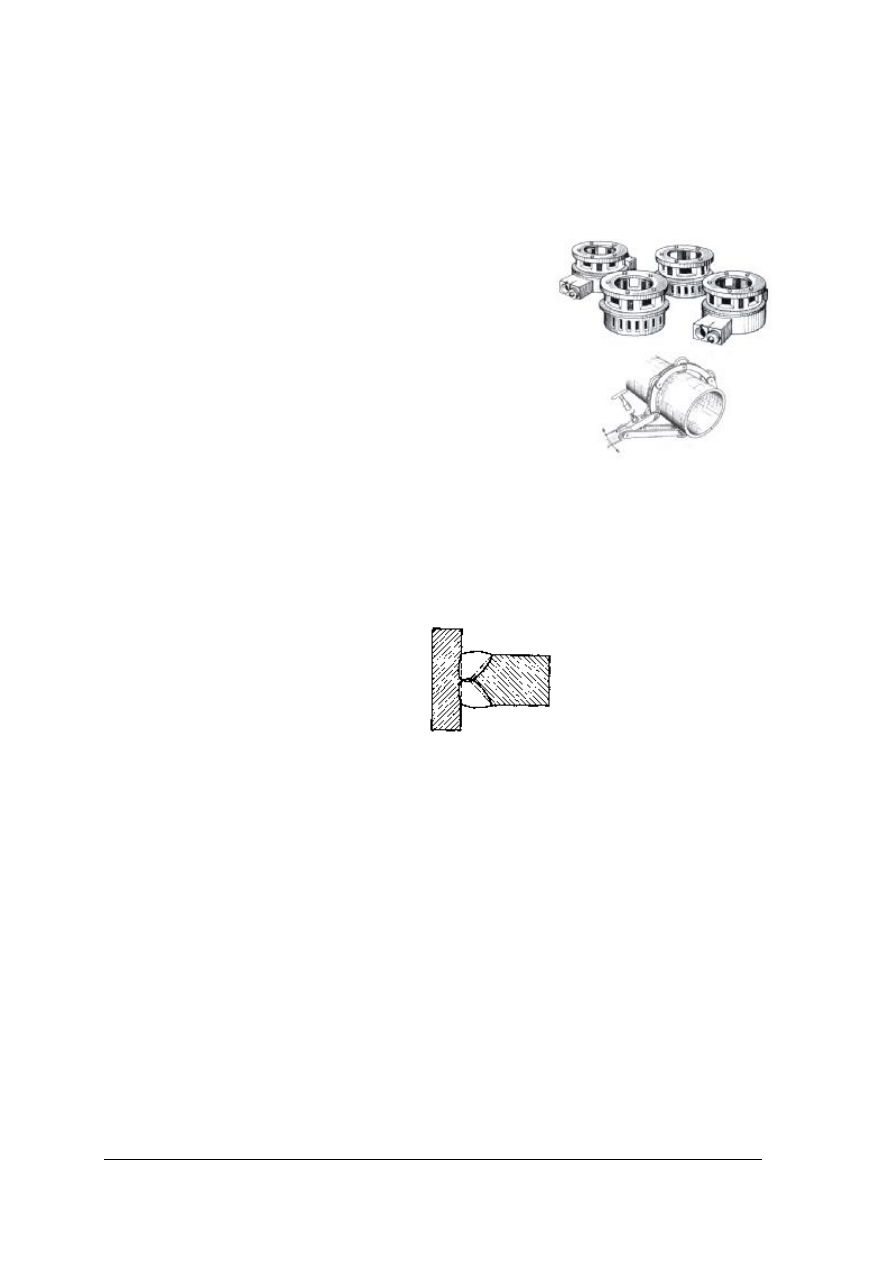

Na budowach i w zakładach produkcji pomocniczej do gięcia rur instalacyjnych

w zakresie średnic 17,2÷60,3 mm stosuje się między innymi giętarki hydrauliczne prod.

ZREMB o symbolach: GHR-2A o napędzie ręcznym i GH-60 o napędzie elektrycznym. Całe

urządzenie giętarki spoczywa na ramie, której przednia część ma oś z dwoma kołami na

pierścieniach gumowych, a tylna - dwie nogi ze stopkami. Giętarki te są wyposażone

w komplet 7 krzywek, umożliwiających gięcie rur o średnicach do 50 mm i grubości ścianek

do 4,5 mm. Rury zgina się na zimno, bez wypełniania ich piaskiem. Maksymalny kąt gięcia

wynosi 90°, a najmniejszy promień krzywizny powinien być równy co najmniej trzem

średnicom zewnętrznym rury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

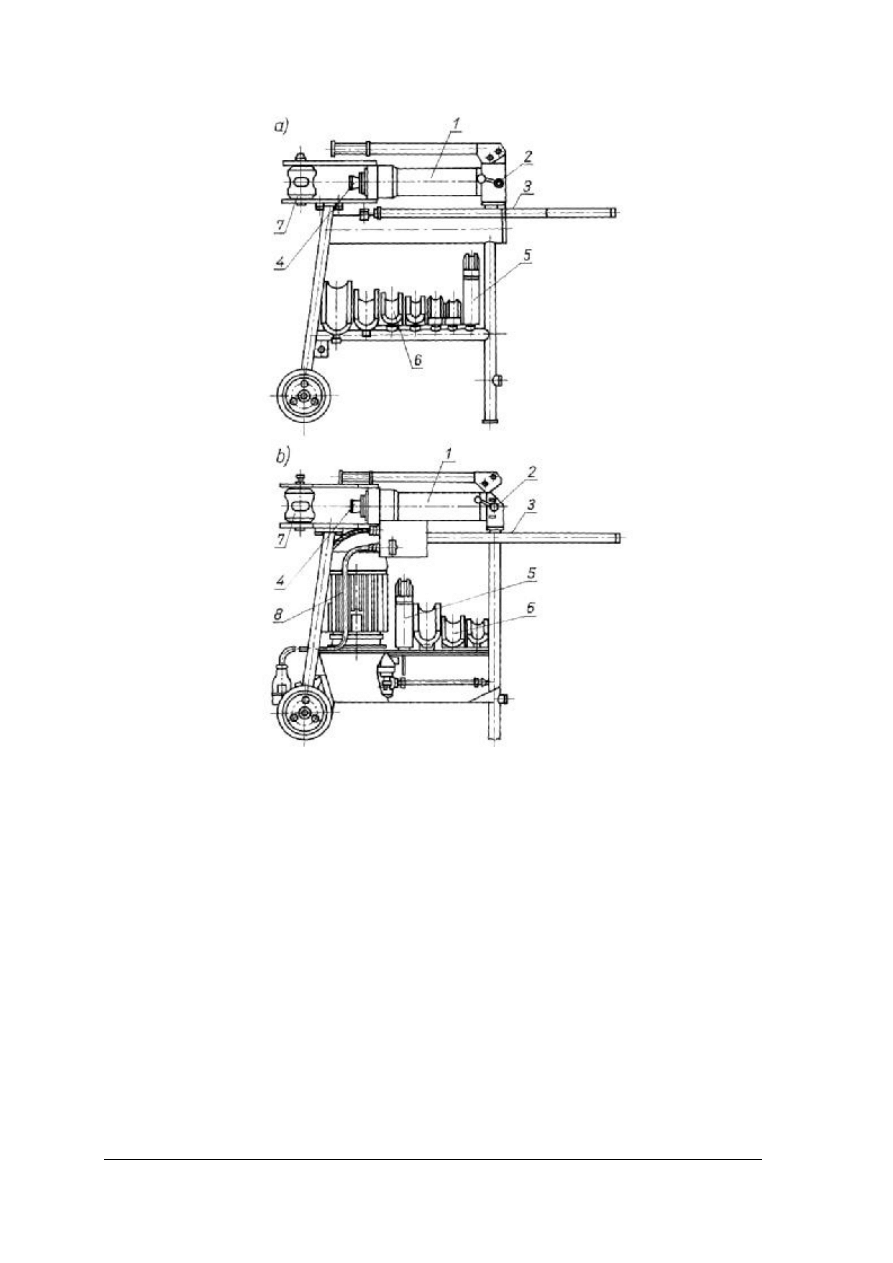

Rys. 16. Giętarka hydrauliczna do rur prod. ZREMB [1, s. 44]: a) GHR-2A o napędzie ręcznym, b) GH-60

o napędzie elektrycznym, 1 - siłownik, 2 - zawór przelewowo-rozdzielczy, 3 - rama, 4 - nurnik,

5 - przedłużacz nurnika, 6 - zespół krzywek różnych średnic, 7 - uchwyt, 8 - silnik elektryczny

Przygotowanie giętarki hydraulicznej do pracy, obsługa w czasie pracy i zabiegi

konserwacyjne po zakończeniu pracy powinny odbywać się zgodnie z zaleceniami zawartymi

w dokumentacji techniczno-ruchowej dostarczanej przez wytwórcę wraz z giętarką. Do

obsługi giętarki można dopuścić osoby po odbyciu praktycznego przeszkolenia w zakresie

obsługi i konserwacji giętarki oraz zaznajomione z przepisami bhp.

Zasady bezpiecznej pracy podczas gięcia i prostowania

Przed rozpoczęciem pracy należy każdorazowo sprawdzić, czy narzędzia znajdują się

w należytym stanie. Należy zwrócić uwagę na właściwe zamocowanie przedmiotu

w imadle. Podczas gięcia i prostowania blach trzeba szczególnie uważać, żeby nie skaleczyć

rąk o ostre krawędzie blach. Podczas gięcia i prostowania na prasach i krawędziarce należy

uważać, żeby nie położyć ręki w obszarze pracy suwaka prasy. Podczas gięcia i prostowania

na gorąco należy szczególnie uważać by uniknąć poparzenia. Zwijając sprężyny na tokarce

i wiertarce należy szczególnie uważać, ażeby zwijany drut nie zahaczył o rękaw ubrania

roboczego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Gwintowanie ręczne i mechaniczne

Gwintowanie ręczne

Gwintowanie jest to czynność polegająca na nacięciu rowka śrubowego na sworzniu

walcowym, w otworze walcowym lub na zewnętrznej powierzchni rury. Gwinty dzielimy

według zarysu na trójkątne, trapezowe, prostokątne i okrągłe, a według systemu – na

metryczne, calowe i rurowe (drobnozwojowe o zmniejszonym skoku).

Do wykonywania gwintów wewnętrznych (w otworach) używamy gwintowników.

Nacięcie rowka gwintowego na pełną głębokość za pomocą jednego gwintownika jest

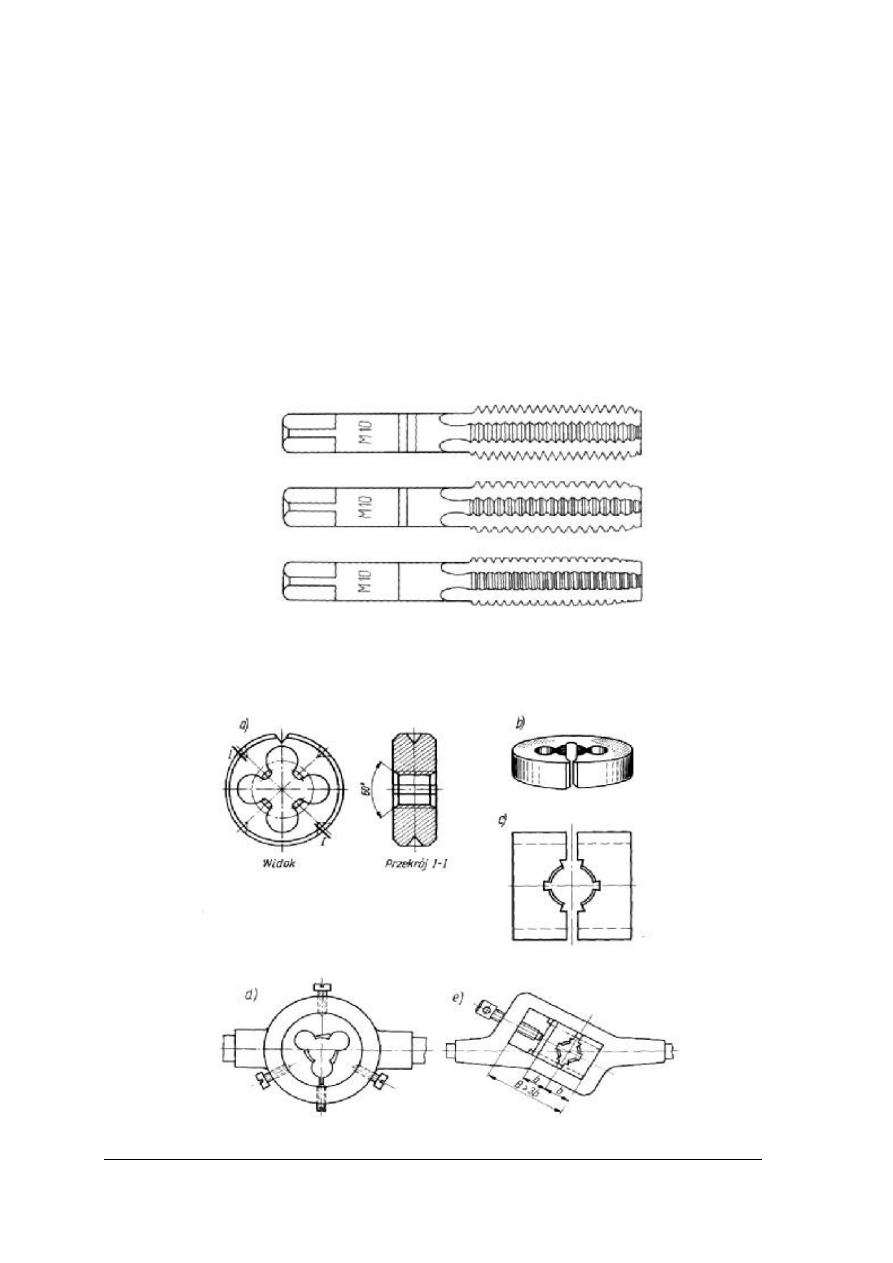

praktycznie niemożliwe, dlatego używa się do tego celu kompletu gwintowników (rys. 17).

W razie ich użycia nagwintowanie składa się z trzech zabiegów: zdzierania, pogłębiania

i wykończenia. Do pierwszego zabiegu służy gwintownik z jedną rysą, drugiego – z dwiema

i trzeciego z trzema rysami. Ruch obrotowy gwintownika uzyskuje się przez obracanie go

specjalnym pokrętłem nakładanym na kwadratową główkę gwintownika.

Rys. 17. Komplet gwintowników do nacinania gwintu metrycznego [1, s. 14]

Do nacinania gwintów zewnętrznych służą narzynki: okrągłe lub dzielone . Zależnie od

narzynek stosuje się dwa rodzaje oprawek. Za pomocą oprawek nadaje się narzynakom ruch

obrotowy (roboczy) podobnie jak gwintownikom podczas nacinania gwintów wewnętrznych.

Rys. 18. Narzynki i oprawki do ich zamocowania: a) narzynka okrągła jednolita, b) murzynka okrągła rozcięta,

c) narzynka dzielona, d) oprawka z narzynka okrągłą, e) oprawka z narzynka dzieloną [1, s. 51]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Poprawność wykonania gwintu zewnętrznego lub wewnętrznego sprawdza się

wzornikami do gwintu lub w razie ich braku – przez nakręcanie nakrętki (gwint zewnętrzny)

lub wkręcanie śruby (gwint wewnętrzny).

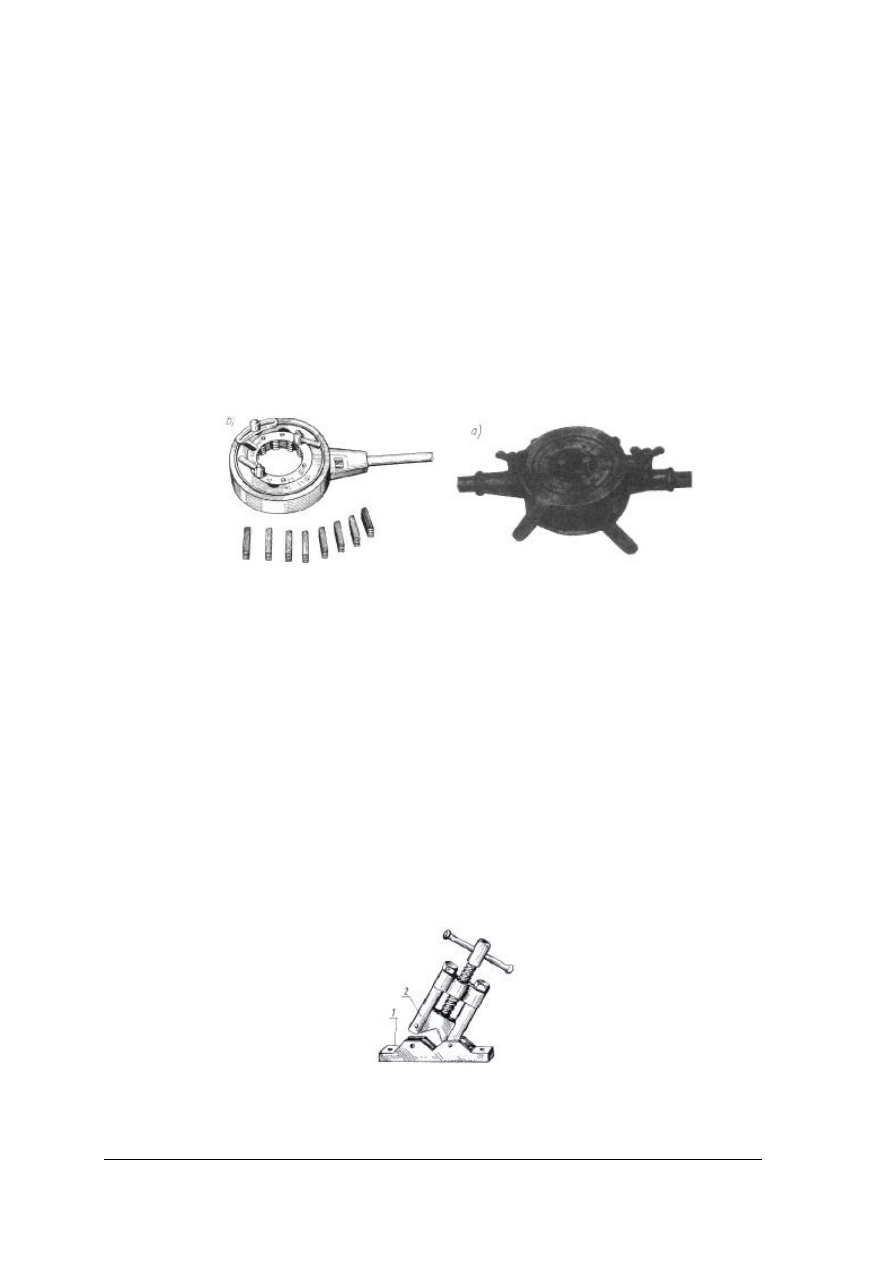

Do ręcznego nacinania gwintów na rurach używa się gwintownic, które dzielą się na

uniwersalne i zapadkowe. Gwintownice uniwersalne służą do wykonywania gwintu rurowego

pełnego na rurach średnic 15÷50 mm. Gwintownice te są zaopatrzone w trzy komplety

narzynek do średnic 15÷20 mm, 25÷32 mm i 40÷50 mm. Prawidłowe ustawienie narzynek

ułatwia podziałka średnic gwintu, która jest wytłoczona na korpusie gwintownicy. Wadą tych

gwintownic jest ich duża masa, trudności przy rozbieraniu dla oczyszczenia i to, że można je

stosować tylko wówczas, gdy istnieje możliwość pełnego ich obrotu dookoła rury. Do

nacinania gwintów na rurach w miejscach trudno dostępnych stosujemy gwintownice

zapadkowe. Dzięki mechanizmowi zapadkowemu możliwe jest nacinanie gwintów na rurach

bez wykonywania pełnych obrotów całym korpusem gwintownicy.

Przecinając lub gwintując rury mocuje się je zazwyczaj w imadłach rurowych. Na

budowach najczęściej do tego celu używa się imadeł rurowych typu Pionier.

Rys. 19. Gwintownice (objaśnienia w tekście) [1, s. 56]

Przystępując do gwintowania rur należy sprawdzić kątownikiem, czy płaszczyzna

czołowa rury jest prostopadła do jej osi. Ewentualnie niedokładności usuwa się przez

spiłowanie. Po umocowaniu rury w imadle nakłada się na jej koniec odpowiednio ustawioną

gwintownicę zwracając uwagę, aby oś gwintownicy pokryła się z osią rury.

Gwintowanie odbywa się przez obrót gwintownicy (gwintownica uniwersalna) lub tylko

brót wahadłowy (gwintownica zapadkowa). Ruch obrotowy powinien się odbywać etapami

– co 1/4 obrotu, tzn. po 1/4 obrotu (po wyczuciu oporu) gwintownicę cofamy nieco, po czym

wykonujemy następny obrót o 1/4. Postępując w ten sposób całkowitą głębokość nacięcia

gwintowanego uzyskujemy po dwóch (rury o średnicy do 25 mm) lub trzech (rury o średnicy

powyżej 25 mm) obrotach gwintownicy. Długość gwintu nacinanego, zwanego krótkim,

zależy od długości gwintu wewnętrznego w złączce. Dłuższe gwinty nacina się na rurach

przygotowanych do połączeń na gwint długi. Rury o średnicy do 40 mm może gwintować

jeden pracownik, a gdy średnica rury przekracza 40 mm, czynność tę powinni wykonywać

dwaj pracownicy. Z nowoczesnego sprzętu produkcji krajowej można zalecić gwintownice

z wymiennymi głowicami. Na rysunku 19a pokazano tego typu gwintownice (z 6 głowicami

luzem) o zakresie gwintowania średnic 12,7÷50,8 mm, a na rys. 19b - ten sam zestaw.

Rys. 20.

Imadło do rur typu Pionier [1, s. 56]

1 - szczęka nieruchoma,

2 - szczęka ruchoma

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

w specjalnej skrzynce narzędziowej. W celu usprawnienia pracy montera można stosować

dodatkowo napęd elektryczny i tymi samymi głowicami wymiennymi nacinać gwinty na

rurach w sposób mechaniczny.

Rys. 21. Gwintownica ręczna o zakresie gwintowania 63,5-5-101,6 mm [1, s. 57]

Do gwintowania rur o średnicach 63,5 ÷ 101,6 mm służy gwintownica pokazana na

rys. 22c. Stosując ją gwinty wykonuje się przez dwukrotne przejście - najpierw jest głowica

do gwintowania zgrubnego, a następnie wykańczającego.

Rys. 22. Urządzenia do gwintowania rur (objaśnienia w tekście) [1, s. 57]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

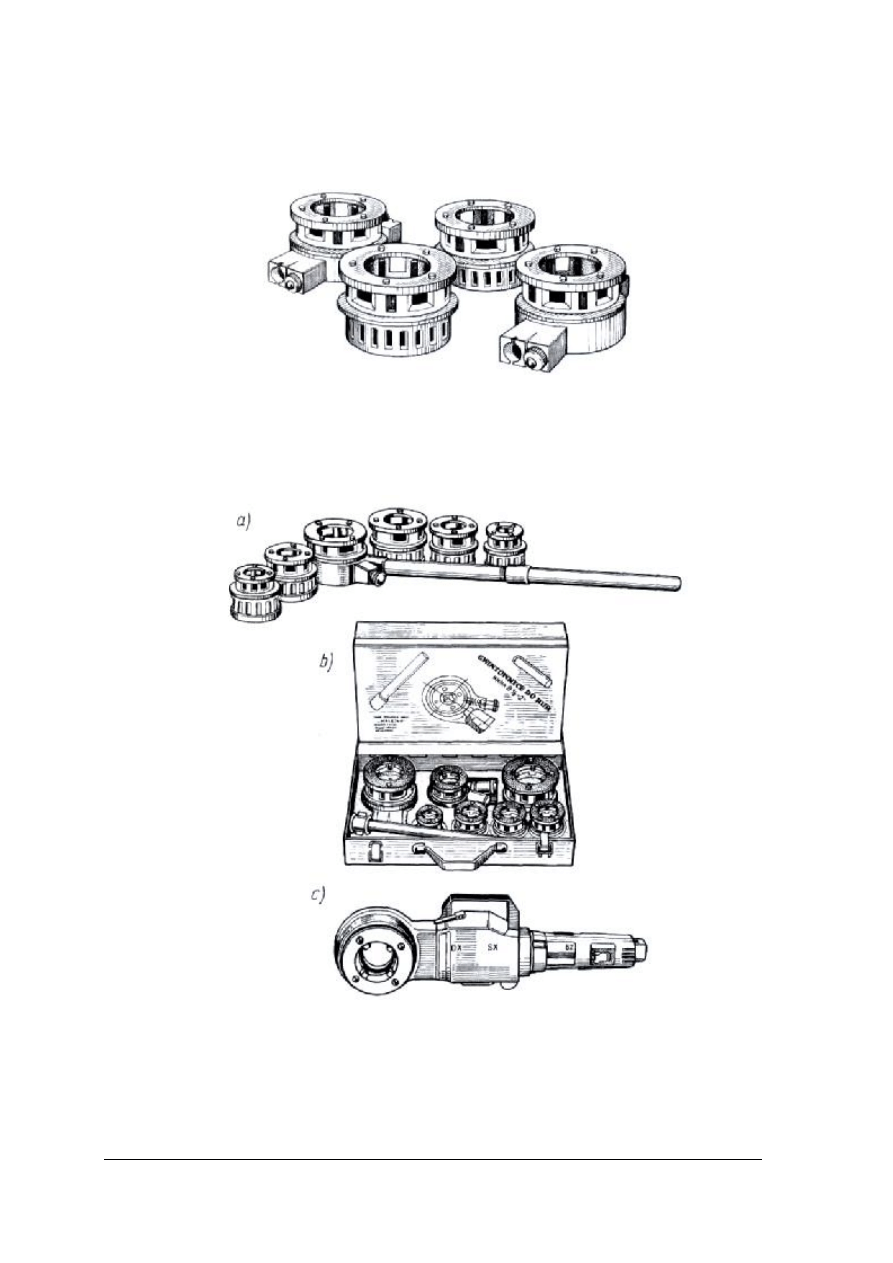

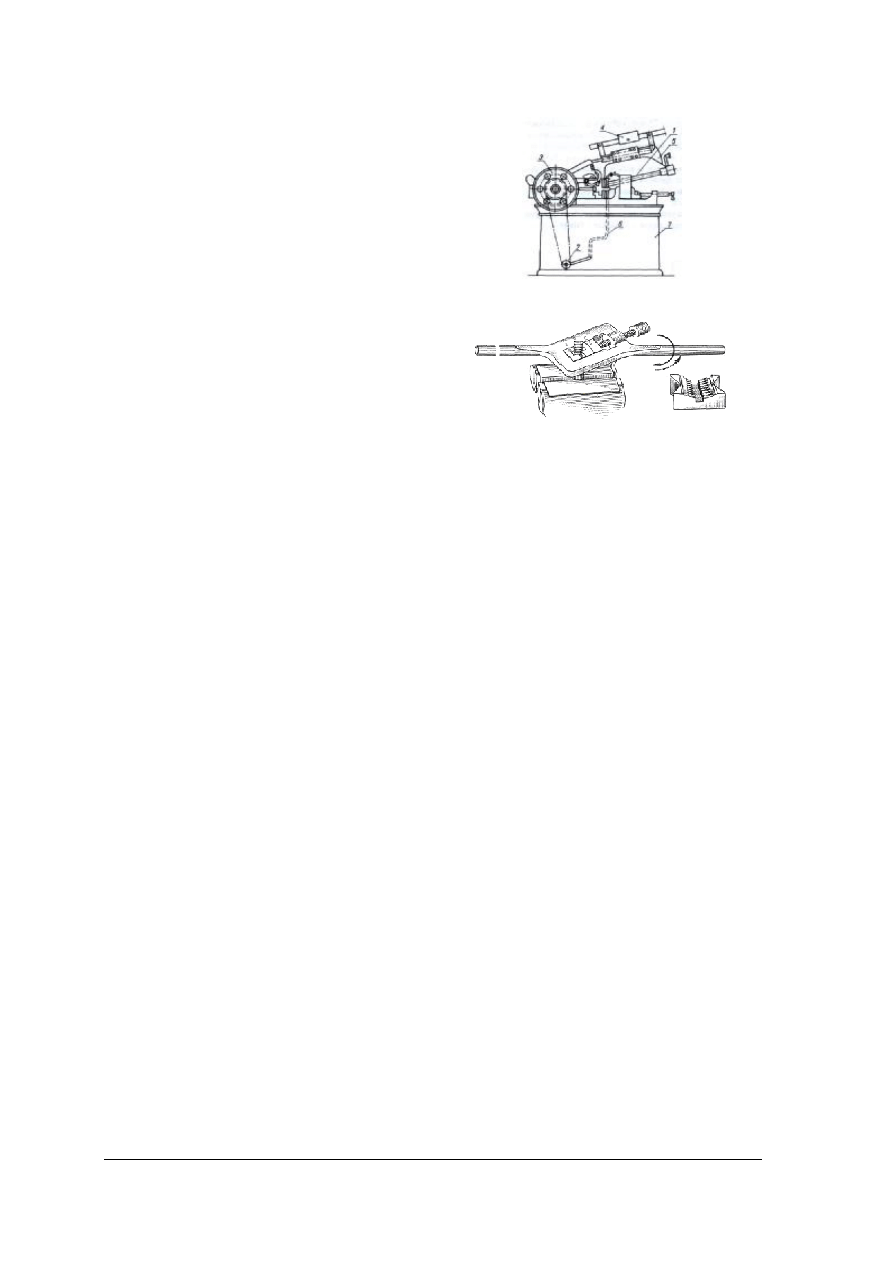

Gwintowanie mechaniczne

Gwintowanie rur jest jedną z najbardziej pracochłonnych czynności w ich obróbce.

W związku z tym coraz powszechniej, nie tylko w zakładach produkcji pomocniczej, lecz

także na budowie, stosuje się gwinciarki do mechanicznego nacinania gwintów.

Rys. 23. Gwinciarka przestawna [1, s. 60]

Na rysunku 23 pokazano gwinciarkę o zakresie gwintowania średnic 6-

H

100 mm produkowaną w dwóch wersjach – z silnikiem jedno- lub trójfazowym. Może ona

być wykorzystywana zarówno w rzemieślniczych zakładach usługowych, jak i na budowie.

Duży zakres gwintowania i możliwość łatwego przemieszczania czyni ją niezwykle przydatną

w pracach monterskich..

W zakładach produkcji pomocniczej stosuje się gwinciarki typu GW2 (rys. 24).

W urządzeniach tych rurę gwintowaną mocuje się w uchwycie nieruchomo, natomiast obraca

się głowica z narzynkami. Umożliwia to gwintowanie rur uprzednio wygiętych

i ukształtowanych, a także czyni pracę bezpieczniejszą i łatwiejszą. Gwinciarka typu GW2

służy do gwintowania rur średnic 15÷50 mm. Jej mechanizm napędowy składa się z silnika

elektrycznego oraz przekładni pasowych i zębatych. W czasie gwintowania silnik napędza

wrzeciono, które wraz z głowicą nakręca się na gwintowaną rurę. Po dojściu do końca gwintu

znajdującego się w głowicy noże rozsuwają się samoczynnie, przerywając gwintowanie.

Dźwignią odsuwa się ręcznie wrzeciono wraz z głowicą do położenia, w którym wystający

z obu stron głowicy sworzeń uderzy o korpus napędu gwinciarki. W tym czasie noże

samoczynnie powracają do poprzedniego położenia i można rozpoczynać gwintowanie

następnej rury.

Przed gwintowaniem zawsze sprawdza się, czy głowica znajduje się w położeniu

współosiowym z uchwytem rurowym. Gwinciarkę powinno się właściwie konserwować –

codziennie należy uzupełniać smar w smarownicach i sprawdzać stan oleju w komorze

zmiany biegów. Po każdym dniu pracy należy sprawdzać stan narzynek w głowicy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 24. Gwinciarka mechaniczna typu GW2 [1, s. 59]

1 - silnik elektryczny, 2 - skrzynia mechanizmu napędowego, 3 - głowica z narzynkami, 4 - uchwyt do

rur, 5 - wanna z płynem chłodzącym

Zasady bezpiecznej pracy podczas gwintowania

Do pracy nie należy używać narzędzi uszkodzonych. Nie wolno usuwać wiórów palcami

ani ich zdmuchiwać. Należy przestrzegać dobrego zamocowania gwintowanych przedmiotów.

Podczas gwintowania na gwintownicach obowiązują te same zasady bezpiecznej

pracy, jak podczas wiercenia.

Piłowanie

Piłowanie jest to czynność polegająca na zdejmowaniu określonej warstwy materiału

narzędziem zwanym pilnikiem.

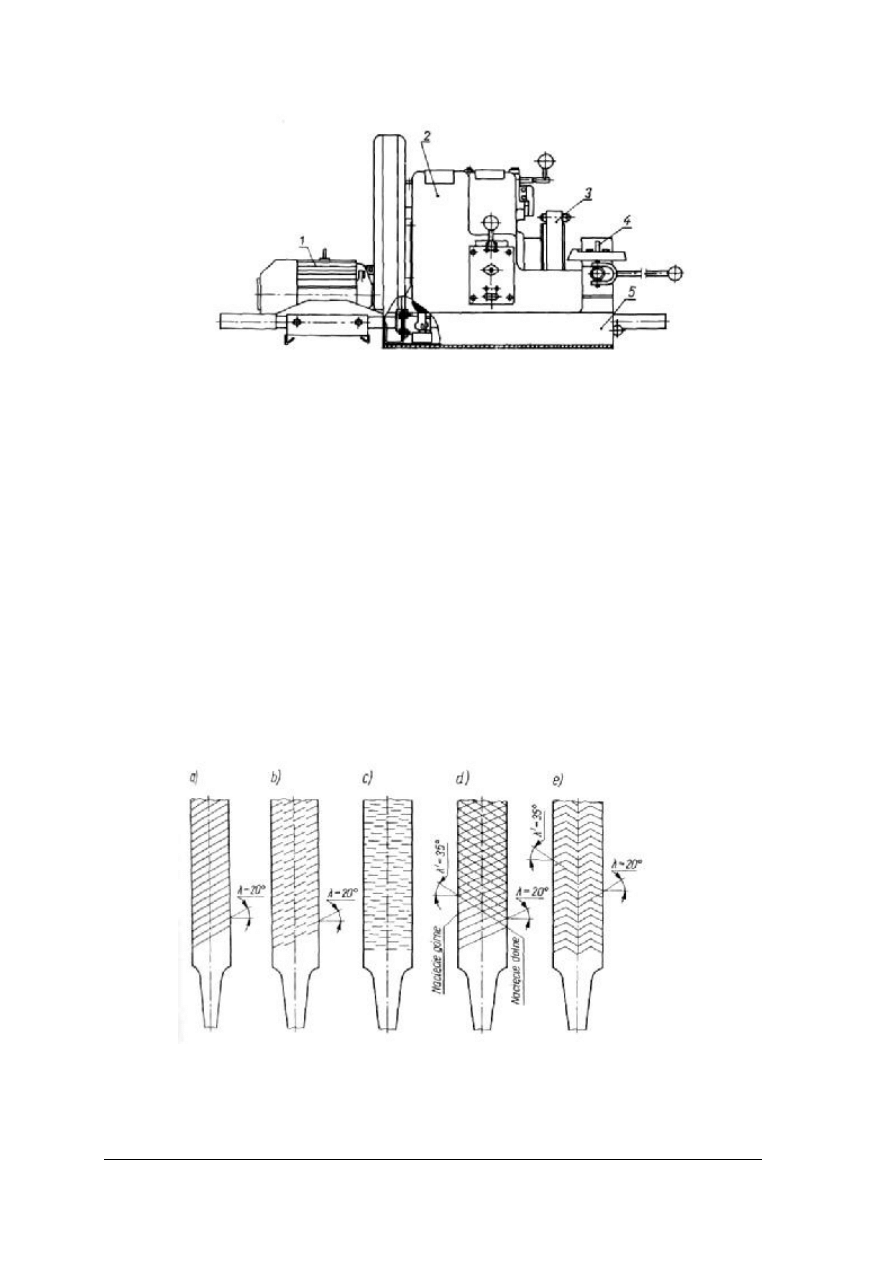

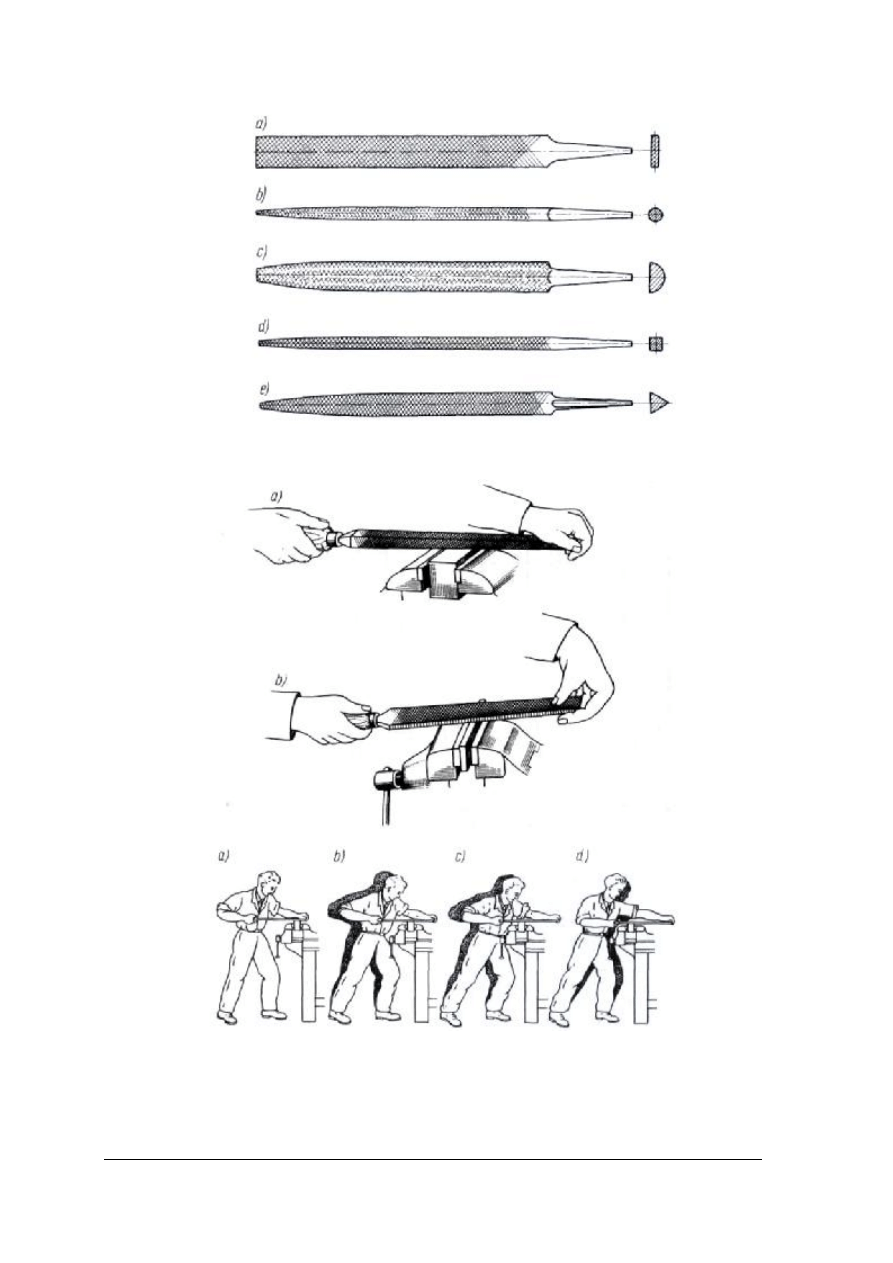

Rozróżnia się kilka rodzajów pilników zależnie od rodzaju nacięć (rys. 25), kształtu

przekroju poprzecznego (rys. 26) i liczby nacięć na długości 10 mm. Zależnie od liczby

nacięć rozróżniamy zdzieraki, równiaki, półgładziki, podwójne gładziki i jedwabniki.

Jakość pracy pilnikiem zależy od właściwego zamocowania obrabianego przedmiotu

i prawidłowej postawy roboczej piłującego. Sposoby zamocowania przedmiotów zależą

z kolei od wymiarów przedmiotu, jego kształtu i sztywności.

Rys. 25. Nacięcia pilników: a) pojedyncze jednorzędowe, b) pojedyncze wielorzędowe, c) pojedyncze

wielorzędowe śrubowe, d) podwójne jednorzędowe, e) podwójne wielorzędowe [1, s. 35]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 26. Kształty pilników ślusarskich [1, s. 36]: a) płaski, b) okrągły, c) półokrągły, d) kwadratowy,

e) trójkątny

Rys. 27. Prawidłowe trzymanie pilnika [1, s. 37]: a) ciężkiego, b) średniej długości

Rys. 28. Postawa robotnika podczas ruchu roboczego pilnika [1, s. 39]: a) wyjściowa, b) środkowa, c) bliska

końca skoku roboczego, d) koniec skoku - początek powrotu do pozycji wyjściowej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Prawidłowe trzymanie pilnika ciężkiego pokazano na rys. 27a, a pilnika średniej długości

- na rys. 27b. Podczas piłowania zgrubnego pilnikiem długim wykonuje się dwa ruchy – ruch

ręką i ruch tułowiem, a podczas piłowania równiakiem lub gładzikiem tylko ruch ręką; tułów

powinien pozostawać nieruchomy.

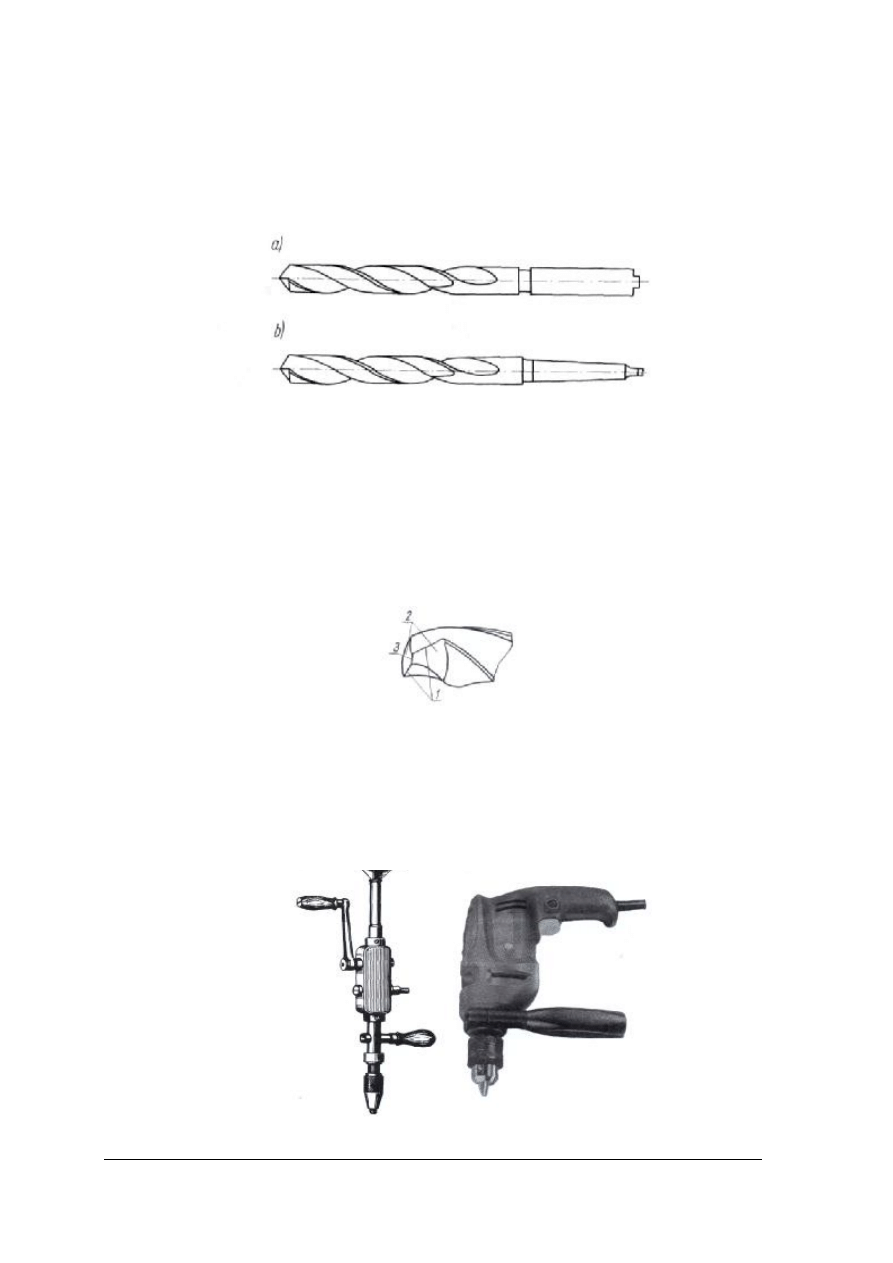

Wiercenie jest to czynność, której celem jest wykonanie otworów okrągłych za pomocą

wierteł i wiertarek.

Rys. 29. Wiertła kręte z uchwytem: a) walcowym, b) stożkowym [1, s. 40]

Wiertła są to narzędzia dwuostrzowe (w czasie pracy skrawają równocześnie dwa ostrza)

do wiercenia okrągłych otworów przy użyciu wiertarek przenośnych lub stałych.

Rozróżniamy wiertła piórkowe (rzadko stosowane) i kręte (rys. 29). (rys. 30) rozróżnia się

dwie krawędzie tnące 7, W części skrawającej wiertła krętego znajdujące się na dwóch

stożkowych powierzchniach 2 i ścian 3.

Krawędzie tnące wierteł do żeliwa i stali tworzą najczęściej kąt 116÷120°.

O przydatności wiertła świadczy przede wszystkim prawidłowe jego zaostrzenie, niezbędne

do dokładnego wykonania otworu.

Rys. 30. Wiertło zaostrzone prawidłowo (objaśnienia w tekście) [1, s. 40]

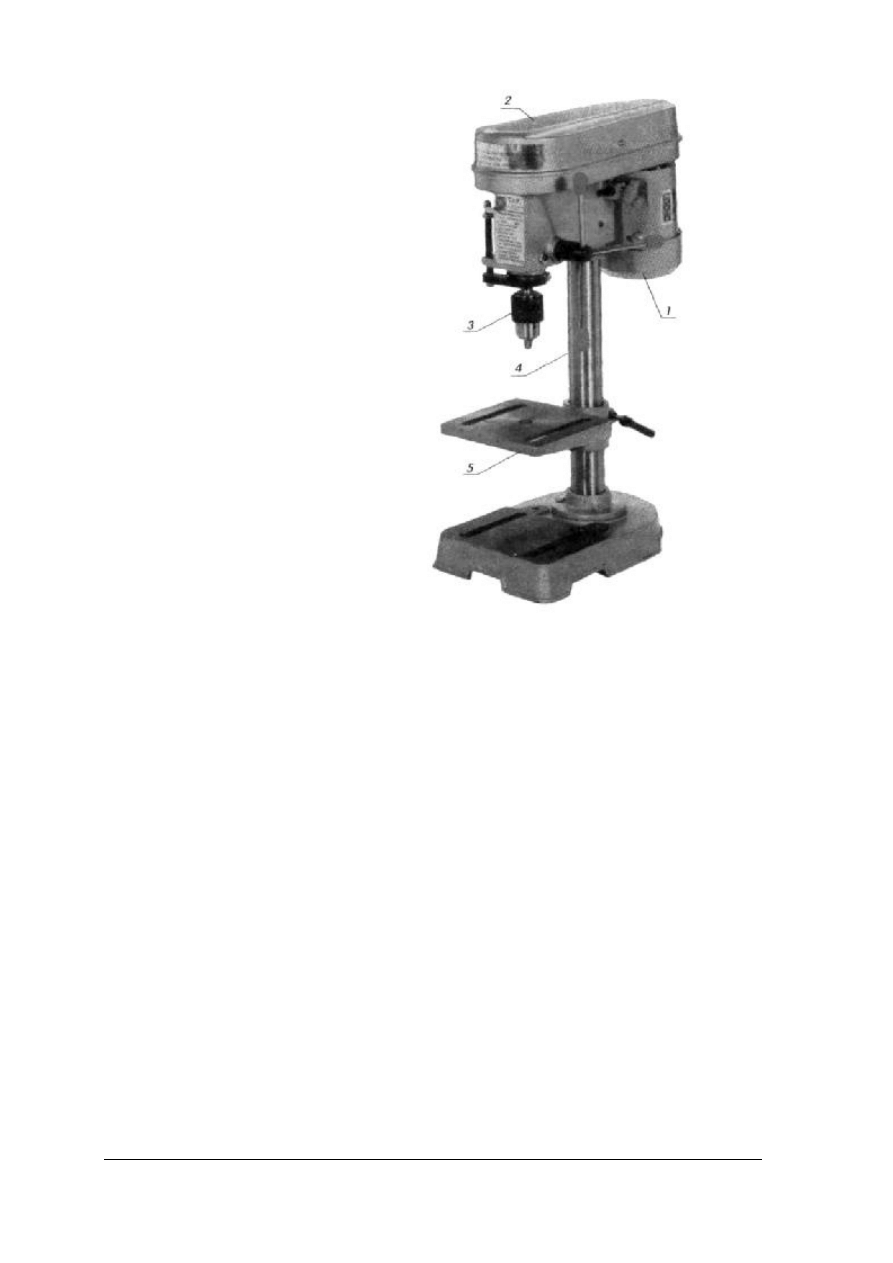

Wiertarki dzielimy na przenośne i stałe. Pierwsze z nich w czasie pracy trzyma się

w ręku. Mogą mieć napęd ręczny lub elektryczny (rys. 31). Wiertarkę stołową (jako przykład

wiertarki stałej) pokazano na rys. 32.

Bardzo ważną czynnością, poprzedzającą wiercenie otworu w przedmiocie, jest właściwe

zamocowanie go bezpośrednio na stole wiertarki lub w przyrządzie, np. w imadle maszynowym.

Rys. 31. Wiertarki przenośne o napędzie: a) ręcznym, b) elektrycznym [1, s. 42]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Otwory średnicy poniżej 30 mm można wykonywać jednym wiertłem. Do średnic większych

należy używać dwóch wierteł; najpierw wierci się otwór wiertłem 10÷12 mm, a dopiero

podczas wiercenia wtórnego wykonuje się otwór żądanej średnicy. Można wiercić na sucho;

jednak najczęściej wierci się otwory z zastosowaniem chłodziwa (emulsji - oleju zmieszanego

z wodą), co zwiększa trwałość wiertła i umożliwia zwiększenie szybkości wiercenia.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega trasowanie?

2. Jakimi przyrządami posłużysz się przy gięciu rur?

3. Jakie narzędzia stosowane są do przecinania rur?

4. Jakie znasz rodzaje pilników?

5. Do czego służą gwintownice?

6. Jakie zasady bezpieczeństwa stosowane są podczas obróbki materiałów ?

Rys. 32. Wiertarka kolumnowa / - silnik elektryczny, 2 - osłona transmisji ruchu, 3 - uchwyt na wrzecionie,

4 - dźwignia ruchu pionowego wrzeciona, 5 - stolik do mocowania nawiercanych elementów [1, s. 42]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji technicznej wykonaj trasowanie kolistej uszczelki

z klingerytu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) przygotować narzędzia i przyrządy do wykonania ćwiczenia,

3) sprawdzić stan techniczny narzędzi przez ich wzrokowe oględziny,

4) zapoznać się z dokumentacją techniczną,

5) trasować uszczelkę zgodnie z dokumentacją,

6) wykonać ćwiczenie zgodnie z zasadami bhp,

7) zaprezentować efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

−

stół ślusarski z imadłem,

−

materiały do trasowania,

−

dokumentacja techniczna,

−

narzędzia do trasowania (rysik, punktak, młotek, przymiar kreskowy, cyrkiel).

Ćwiczenie 2

Wykonaj przecinanie rur piłą do metalu na wymiar wg. rysunku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonywania ćwiczenia,

2) przygotować narzędzia i przyrządy do wykonania ćwiczenia,

3) wytrasować materiał do cięcia,

4) prawidłowo założyć brzeszczot,

5) prawidłowo zamocować przedmiot,

6) wykonać ćwiczenie zgodnie z zasadami bhp,

7) zaprezentować efekt wykonanej pracy,

8) ocenić efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

−

stół ślusarski z imadłem,

−

narzędzia do trasowania,

−

brzeszczoty pił ręcznych do metali,

−

piły ręczne do metali,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 3

Wykonaj gięcie rur w imadle według rysunku.

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonywania ćwiczenia,

2) przygotować narzędzia i przyrządy do wykonania ćwiczenia,

3) przygotować materiał do gięcia,

4) prawidłowo zamocować materiał,

5) wykonać ćwiczenie zgodnie z zasadami bhp,

6) zaprezentować efekt wykonanej pracy,

7) ocenić efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

−

stół ślusarski z imadłem do rur,

−

narzędzia do trasowania,

−

piasek, korki,

−

urządzenie do gięcia,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 4

Wykonaj piłowanie powierzchni walcowych zaznaczonych w dokumentacji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonywania ćwiczenia,

2) przygotować narzędzia do piłowania powierzchni kształtowych,

3) prawidłowo zamocować materiał do piłowania,

4) wykonać ćwiczenie zgodnie z zasadami bhp,

5) zaprezentować efekt wykonanej pracy,

6) ocenić efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

−

stół ślusarski z imadłem,

−

dokumentacja techniczna,

−

pilniki do powierzchni kształtowych,

−

materiał i surowce do ćwiczeń,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

4.1.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić wymagania bhp przy wykonywaniu wiercenia?

2) zamocować materiał do gwintowania?

3) rozróżnić narzędzia i przyrządy do trasowania?

4) określić prawidłowa postawę przy piłowaniu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2. Połączenia rur stalowych

4.2.1. Materiał nauczania

Łączenie rur

Narzędzia

Podczas montażu rur, oprócz wcześniej omówionych narzędzi stosowanych przy obróbce

ręcznej różnych materiałów (rozdz. 3), monterzy używają narzędzi specjalnych. Wśród nich

najważniejszą grupę tworzą narzędzia do łączenia rur stalowych i ich uzbrojenia na gwint

i kołnierze. Do najczęściej stosowanych narzędzi tej grupy należą niżej wymienione.

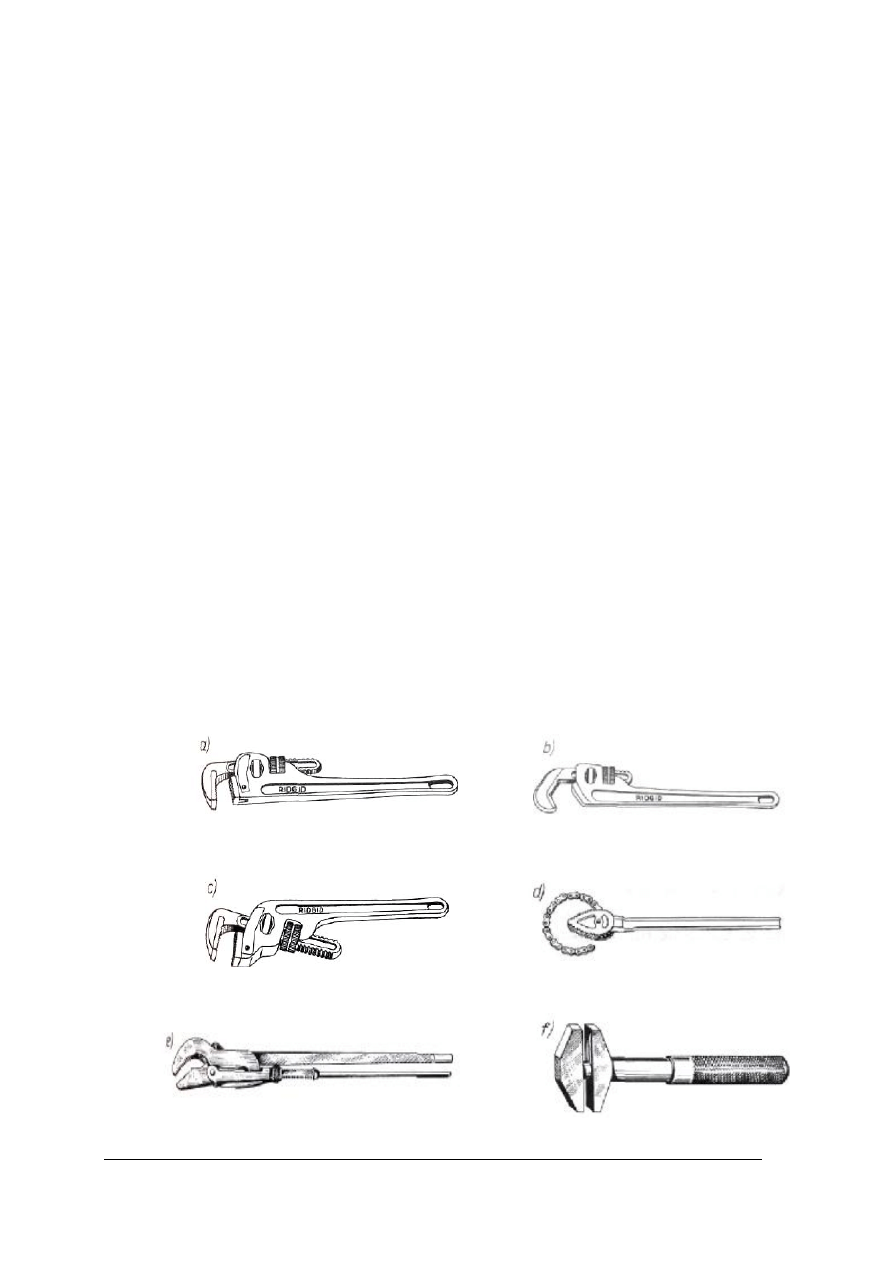

Klucze proste z żeliwną i aluminiową rękojeścią (rys. 33a) stosuje się do montażu ze

względu na dużą wytrzymałość. Klucze z rękojeścią aluminiową są o 40% lżejsze od

żeliwnych. Na rękojeść otrzymuje się wieczystą gwarancję, a zużyte szczęki można

wymieniać.

Klucze nastawne żeliwne z gładkimi szczękami - sześciokątne proste (rys. 33b) i skośne,

są przeznaczone do nakrętek sześciokątnych. Produkowane są trzy modele: do nakrętek

16 ÷ 30 mm, 25 ÷ 50 mm i 29 ÷ 67 mm. Podobnie jak w poprzednich kluczach na rękojeść

jest wieczysta gwarancja, a szczęki są wymienne.

Klucze skośne z rękojeścią żeliwną (rys. 33c) są przeznaczone do robót montażowych

w miejscach trudno dostępnych. Warunki gwarancyjne - jak poprzednio.

Klucze łańcuchowe (rys. 33d) stosuje się do skręcania rur dużych średnic w trudnych

warunkach (mało miejsca). Kluczy tych używamy w ten sposób, że po opasaniu rury

łańcuchem zaczepiamy go o zęby znajdujące się na główce klucza. Wadą tych kluczy jest

dość częste pękanie łańcucha.

Klucze nastawne szwedzkie do skręcania rur (rys. 33e) są lekkie i wygodne w użyciu.

Przesuwany uchwyt szczęk mocno i pewnie obejmuje rurę, a wysmukły kształt umożliwia

stosowanie w miejscach trudno dostępnych. Wymiary klucza dobiera się odpowiednio do

średnic skręcanych rur.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 33. Klucze: a) prosty z żeliwną lub aluminiową rękojeścią, b) nastawny z gładkimi szczękami -

sześciokątny, c) skośny z żeliwną rękojeścią, d) łańcuchowy, e) nastawny - szwedzki, f) uniwersalny -

francuski, g) szczypce nastawne zwane żabką [2, s. 4]

Klucze uniwersalne zwane francuskimi (rys. 33f) stosuje się do skręcania lub wykręcania

śrub i nakręcania nakrętek, których przynajmniej dwie powierzchnie są płaskie i równoległe

do siebie. Rozstawienie szczęk na odpowiedni wymiar uzyskujemy przez pokręcanie

rękojeści dookoła osi.

Szczypce nastawne zwane żabkami (rys. 33g) są najczęściej używanym narzędziem

w robotach instalacyjnych. Służą przede wszystkim do skręcania rur i łączników małych

średnic.

Łączenie rur stalowych

Rury stalowe można łączyć wykonując połączenia gwintowe, kołnierzowe i spawane.

Łączenie rur na gwint

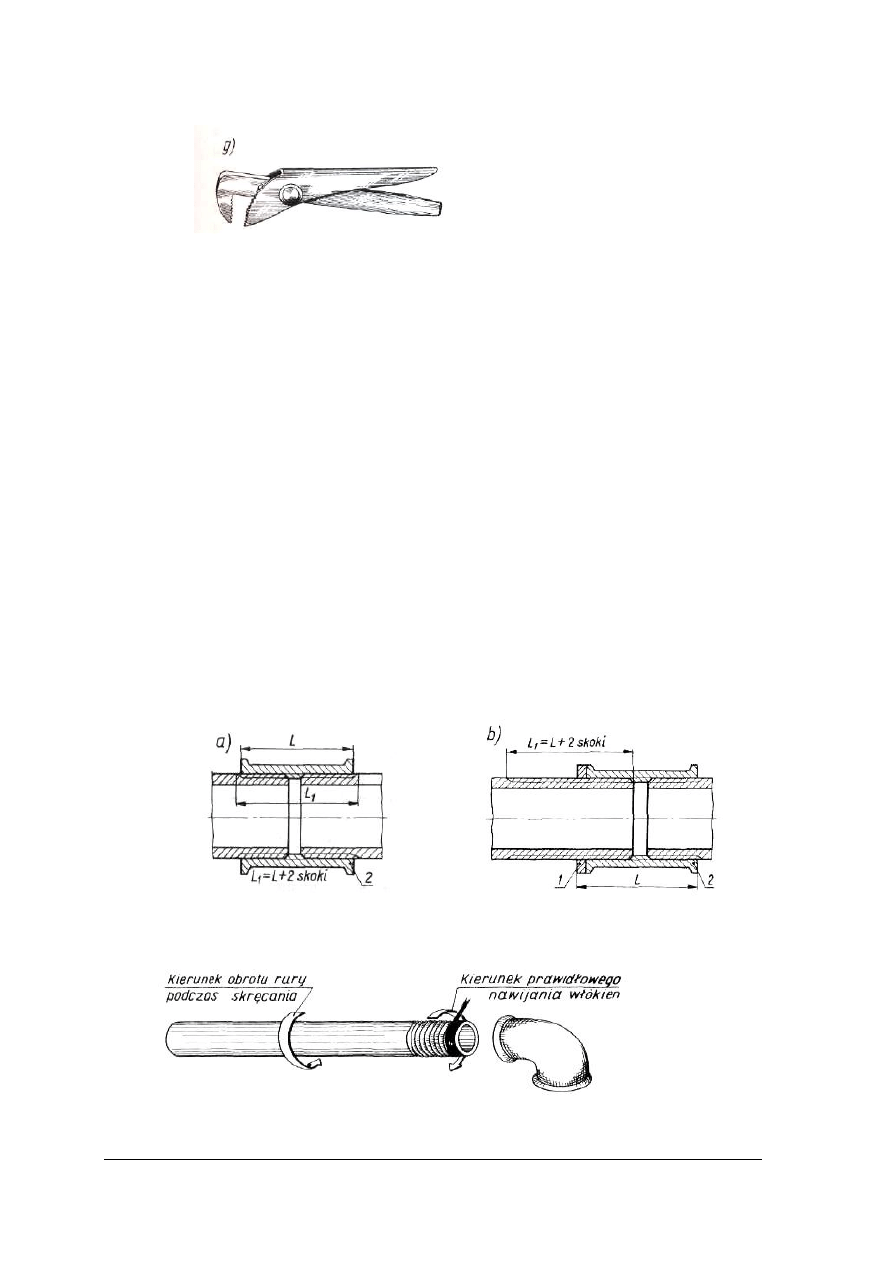

W praktyce instalacyjnej podczas montażu instalacji wodociągowej, na rurach stalowych

ocynkowanych wykonuje się dwa podstawowe połączenia gwintowe - normalne (na gwint

krótki) i na gwint długi

(rys. 34). Połączenie na gwint krótki stosujemy wówczas, gdy można obracać jedną

z łączonych rur. Natomiast połączenie na gwint długi stosuje się wtedy, gdy tej możliwości

nie ma, np. podczas łączenia pionów z poziomami w instalacji wodociągowej oraz wszędzie

tam, gdzie trzeba rozłączać przewody w czasie eksploatacji.

Jakość połączenia określa jego szczelność. Jako szczeliwa w połączeniach gwintowych używa

się włókien konopnych (czesanych) i past uszczelniających (mieszaniny pokostu z kredą).

Rys. 34. Połączenie rur wodociągowych: a) na gwint krótki z określeniem długości gwintowania L

1

b) na gwint

długi z określeniem długości gwintowania L

1

, 1 - przeciwnakrętka, 2 – złączka [1, s. 56]

Rys. 35. Prawidłowe nawijanie włókien konopnych na gwint [1, s. 56]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

O prawidłowym uszczelnieniu decyduje sposób nawinięcia włókien na gwint (rys. 35).

Obecnie zamiast włókien konopnych do uszczelniania połączeń gwintowych stosuje się taśmy

teflonowe (dla instalacji wody zimnej i ciepłej wody użytkowej).

Na przewody instalacji gazu i centralnego ogrzewania używa się rur stalowych czarnych.

Można je łączyć podobnie jak rury stalowe ocynkowane, tzn. na gwint krótki i długi.

Połączenia gwintowe uszczelnia się włóknem konopnym i pastą uszczelniającą lub

odpowiednimi taśmami teflonowymi (dla instalacji gazu i pary).

Łączenie rur na kołnierze

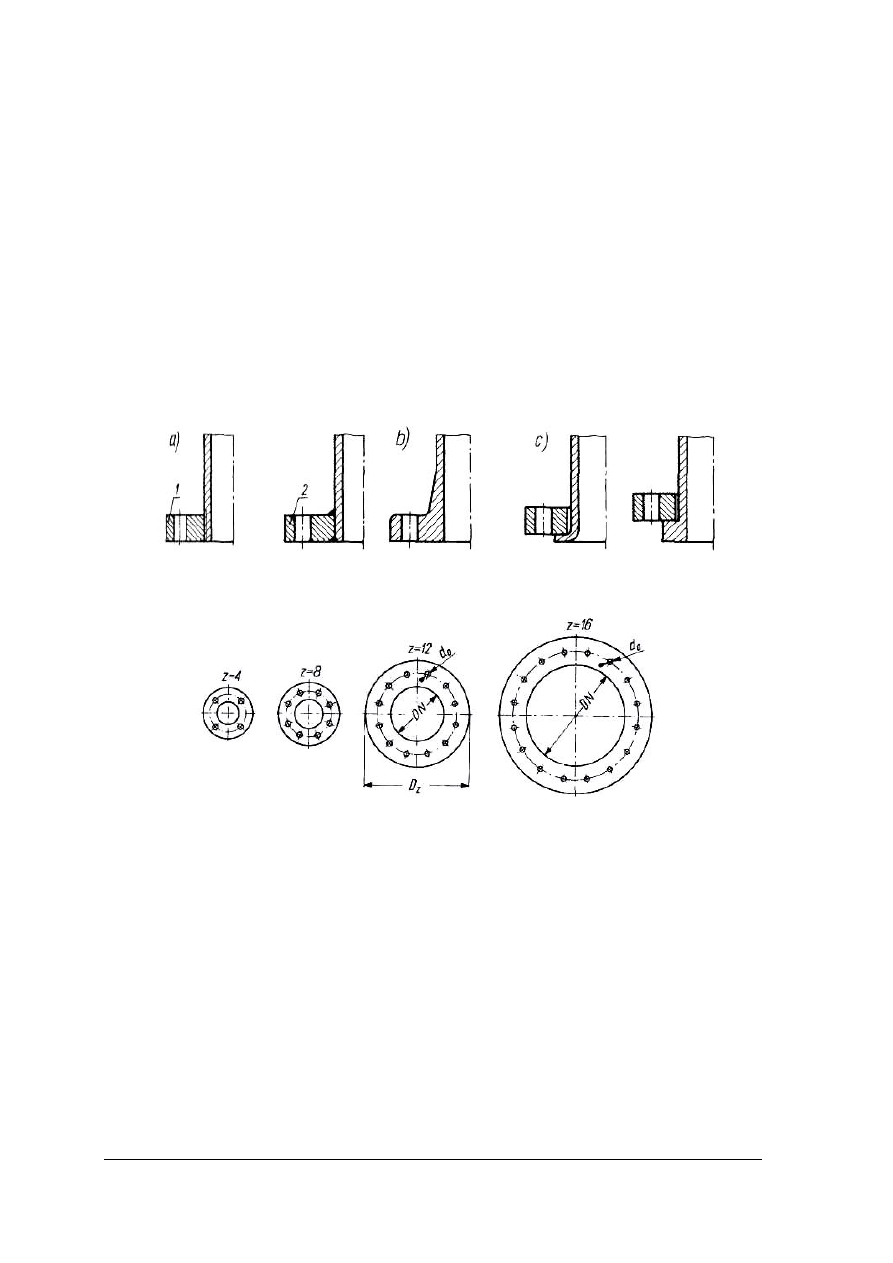

W połączeniach kołnierzowych występują najczęściej kołnierze stałe, a tylko niekiedy

luźne. Kołnierze stałe mogą być typu lekkiego nakręcane lub przyspawane do rury (rys. 36a)

i typu ciężkiego, do których zalicza się kołnierze z szyjką (rys. 36b). Kołnierze luźne stosuje

się do łączenia rur większych średnic, co znacznie ułatwia ich montaż (nie zachodzi

konieczność okręcania rur przy ustawianiu dwóch sąsiednich kołnierzy). Nasunięte luźno

kołnierze opierają się o obrzeża rur (rys. 36c).

Rys. 36. Kołnierze do łączenia rur stalowych: a) typu lekkiego, b) typu ciężkiego z szyjką, c) luźne opierające

się na obrzeżach rur [2, s. 34]

1 - kołnierz nakręcany na rurę, 2 - kołnierz przyspawany

Rys. 37. Rozmieszczenie w kołnierzu otworów na śruby [2, s. 24] z - liczba otworów w kołnierzu,

D

2

- średnica zewnętrzna kołnierza, DN – średnica nominalna rury, d

0

- średnica otworu na śruby

w kołnierzu

Wymiary kołnierzy są znormalizowane, a liczba otworów w kołnierzu i wielkość śrub

zależą od wielkości kołnierza oraz ciśnienia przewodzonego czynnika. Podczas łączenia rur

o dużych średnicach liczba śrub powinna być wielokrotnością liczby 4, a śruby muszą być

rozmieszczone symetrycznie względem obu osi głównych kołnierza (rys. 37). Tylko

w łączeniu rur niewielkich średnic (do 32 mm) jest dozwolone stosowanie dwóch lub trzech

śrub. Powierzchnie zetknięcia kołnierzy przy niskim ciśnieniu mogą być płaskie, natomiast

przy ciśnieniu większym w powierzchniach kołnierzowych należy wytoczyć rowki

współśrodkowe. Po założeniu uszczelki i dociągnięciu śrub materiał uszczelniający jest

wgniatany w te zagłębienia, co zabezpiecza przed wypchnięciem uszczelki w czasie pracy

przewodu (rys. 38).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 38. Połączenie rur z kołnierzami stałymi i płaską uszczelką na powierzchniach z wytoczonymi

rowkami[2, s. 35]

W połączeniach kołnierzowych trzeba stosować uszczelki. Wypełniają one nierówności

stykających się czołowych powierzchni kołnierzy, muszą zatem być elastyczne. Materiały na

uszczelki dobiera się zależnie od rodzaju przepływającego czynnika, jego temperatury

i ciśnienia. Jeżeli czynnik ma temperaturę do 40°C i ciśnienie do 1 MPa, to w połączeniach

kołnierzowych stosuje się uszczelki z tektury z przekładkami gumowymi grubości 3÷6 mm

i uszczelki gumowe grubości 2÷5 mm. Uszczelki tekturowe przed montażem powinny być

moczone w pokoście. W temperaturze przepływającego czynnika powyżej 40°C i przy

ciśnieniu większym niż 1 MPa należy stosować uszczelki grubości 2÷5 mm wykonane

z materiałów odpornych na wysoką temperaturę (z klingerytu lub wolbromitu).

Wymiary uszczelek powinny być takie, aby ich wewnętrzna średnica była o 2 ÷ 3 mm

większa od wewnętrznej średnicy rury.

Wymiary uszczelek odczytujemy z rysunków lub obliczamy mierząc kołnierze.

Na materiale, z którego wykonujemy uszczelkę, wykreślamy według tych wymiarów okręgi

współśrodkowe. Tak wytrasowane uszczelki wycinamy półokrągłymi przecinakami.

Do wycinania uszczelek o dużych średnicach lepiej jest posłużyć się wykrojnikiem-cyrklem

(rys. 39). Przyrządem tym można wycinać jednocześnie zewnętrzne i wewnętrzne koło

uszczelki, co I znacznie przyspiesza jej wykonanie. Obecnie do uszczelniania połączeń

kołnierzowych stosujemy sznury teflonowe (dla wody, pary i gazu).

Rys. 39. Wykrojnik – cyrkiel [1, s. 14]

Rys. 40. Kolejność przykrę-

1 - sworzeń, 2 - drążek z podziałką,

cania śrub w kołnierzach [1, s. 14]

3 - rolki tnące

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

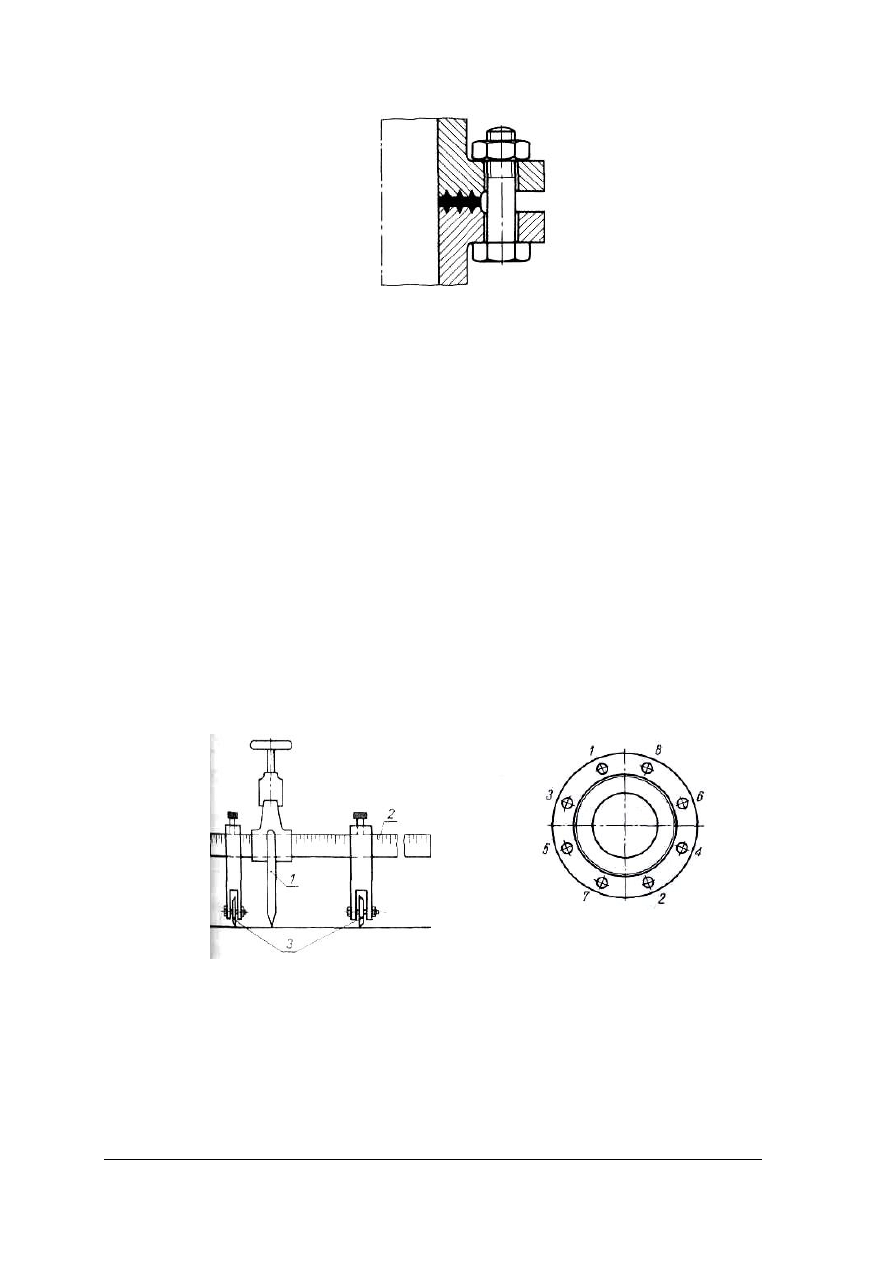

Szczelność połączenia kołnierzowego zależy nie tylko od rodzaju uszczelki, lecz także od

sposobu skręcenia go śrubami. Po założeniu uszczelki kołnierze należy ściągać śrubami

równomiernie i w określonym porządku - parami po przekątnej, nigdy zaś jedną obok drugiej

(rys. 40).

Podczas wykonywania połączenia kołnierzowego na kołnierze luźne (rys. 36c) zachodzi

konieczność utworzenia obrzeża na końcu rury. Wykonuje się je na gorąco, przez wywijanie,

a jego szerokość, równa czterem grubościom ścianki rury, nie powinna zakrywać

w kołnierzach otworów na śruby. Dobre obrzeże powinno spełniać trzy warunki:

−

musi być prostopadłe do osi rury,

−

na całej powierzchni styku musi dobrze przylegać do kołnierza,

−

musi mieć gładką powierzchnię od strony uszczelki.

Łączenie rur spawane

Spawanie gazowe polega na miejscowym nagrzewaniu części łączonych i spoiwa do

stanu stopienia za pomocą płomienia gazowego.

Do podstawowych materiałów stosowanych przy spawaniu gazowym należą:

−

gazy techniczne: acetylen i tlen, rzadziej wodór i tlen, gaz miejski, gaz ziemny,

propano-butan techniczny

−

karbid,

−

spoiwa,

−

topniki.

Do spawania używa się przeważnie acetylenu z tlenem, do cięcia tlenu, ponieważ inne

gazy posiadają niską temperaturę spalania i płomień silnie utleniający.

Efekt

spawania

zależy

w

głównej

mierze

zależy

od

regulacji

płomienia

acetylenowo-tlenowego.

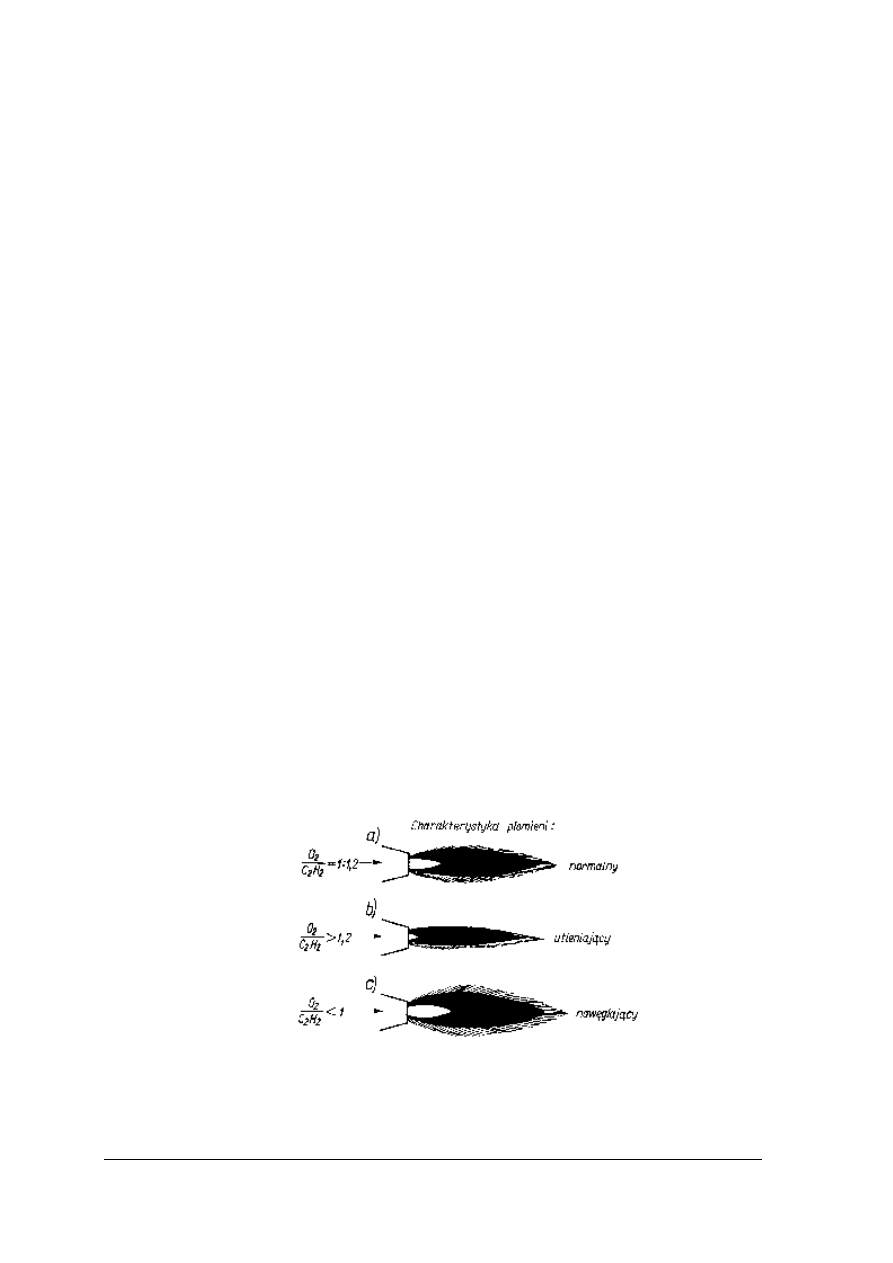

Płomień acetylenowo-tlenowy może być:

−

normalny: o jasno świecącym jądrze, stosowany do spawania stali niskowęglowych

i niskostopowych,

−

z nadmiarem tlenu: o jądrze w kształcie ostrego stożka i długie wysmukłej kicie,

stosowany do spawania mosiądzu,

−

z nadmiarem acetylenu: o grubym jądrze, szerokiej i długiej kicie, o kolorze

bladoczerwonym, stosowany do spawania aluminium i stopów aluminium.

Wyregulowanie płomienia do spawania stali niskowęglowych i niskostopowych polega na

uzyskaniu ostrego zarysu jądra.

Rys.41. Płomień acetylenowo-tlenowy [6, s. 163]

Płomień acetylenowo-tlenowy można podzielić na 4 strefy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 42.. Płomień acetylenowo-tlenowy [6, s. 236]

Charakterystyka stref

1-jądro, jest to jasno świecący stożek,

w strefie tej następuje rozpad acetylenu na wodór i węgiel;

2-niewidoczna strefa odtleniająca lub redukcyjna o najwyższej

temperaturze wskutek spalania wodoru i tlenu

3-strefa osłaniająca , zwana kitą

o niebieskawym zabarwieniu, następuje

w niej spalanie CO na CO

2

4-niewidoczna gorąca strefa płomienia, która chroni spoinę przed

zbyt szybkim studzeniem, dlatego palnika nie należy szybko odsuwać od spoiny.

Podczas spawania należy płomień zbliżyć do metalu na odległość 2÷5 mm od jądra

płomienia, ponieważ w tym miejscu temperatura jest najwyższa.

Spoiwa dobiera się w zależności od rodzaju spawanego materiału. Stosowane są różne

gatunki spoiw: cynowo-ołowiowe, miedziane, mosiężne, brązowe, aluminiowe i inne. Spoiwa

produkowane są w postaci drutów i prętów.

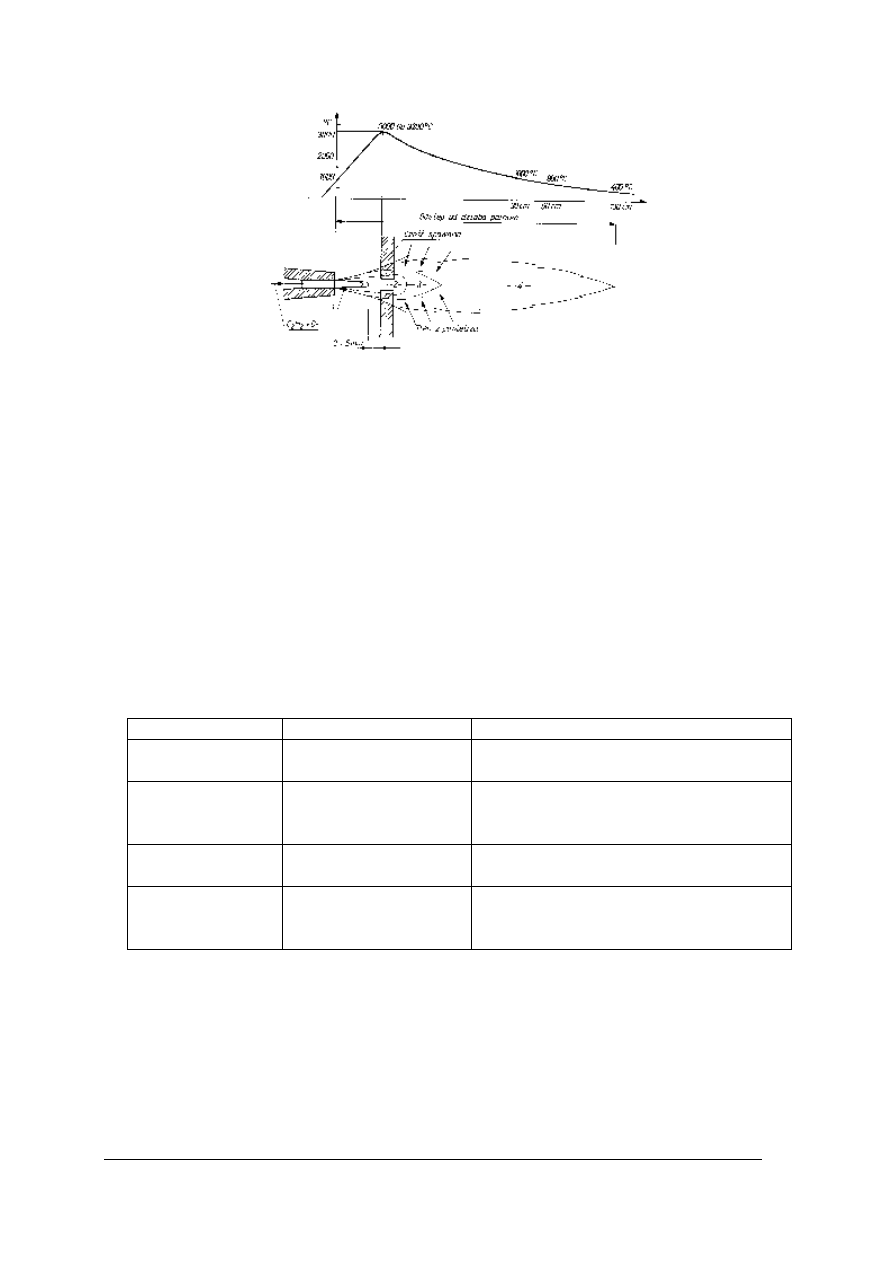

Tabela 1 .Spoiwa do spawania gazowego stali niskowęglowych i stopowych [6, s. 94]

Oznaczenie spoiwa Stare oznaczenie spoiwa Zastosowanie

SpG1

Sp1A

Do spawania stali niskowęglowych o

granicy plastyczności do 300MPa

SpG2

SpG2J

SpG4

Sp1GA

Sp1GAJ

Sp3

Do spawania stali niskowęglowych o

granicy plastyczności do 360MPa

Sp06H19N9

Sp04H19N9

Sp10

Sp17

Do spawania stali wysokostopowych

chromowo-niklowych(kwasoodpornych)

Sp20H23N18

Sp66H19N9

G7

Sp12

Sp14

Do spawania stali wysokostopowych

chromowo-niklowych(żaroodpornych

i żarowytrzymałych)

Topniki dobiera się oddzielnie do każdego metalu lub stopu. Stosowane są w postaci

sypkiej lub rozrabiane są z wodą na gęstość lakieru. Pokrywa się nimi miejsca łączone

i spoiwo. Topniki mają za zadanie rozpuszczenie trudnotopliwych tlenków, które powstają

w czasie spawania, i ułatwienie przechodzenia ich do żużla.

Do lutowania twardego i lutospawania dla stali, żeliwa, miedzi używa się topnika Uni-Lut.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Urządzenia i sprzęt do spawania gazowego

Stanowiska do spawania dzielą się na:

−

stałe,

−

ruchome, przewoźne.

Stanowiska stałe urządza się w miejscach, gdzie występują roboty spawalnicze lub cięcie

tlenem. Wyposażone jest w następujące urządzenia: butle tlenowe i acetylenowe, węże,

reduktory, palniki oraz najpotrzebniejsze przybory.

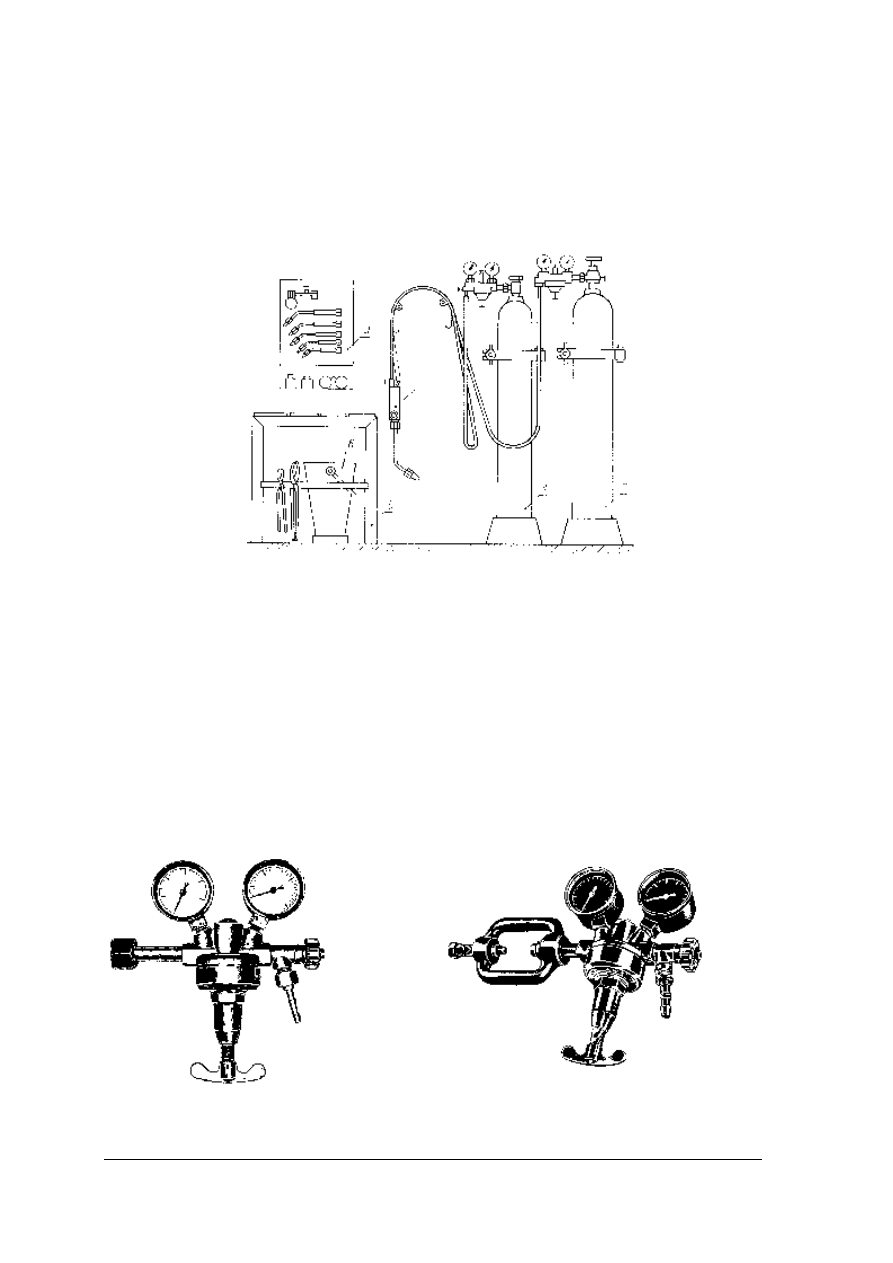

Rys. 43. Stanowisko stałe do spawania gazowego; 1-butla tlenowa z reduktorem, 2- butla acetylenowa

z reduktorem, 3-palnik z wężami, 4-gablotka z nasadkami do spawania, 5-stół do spawania wyłożony cegłą,

6-wiadro z wodą do studzenia palnika.[6, s. 170]

Stanowisko przewoźne spawacza składa się z butli tlenowej i acetylenowej, które

umieszcza się na wózku wraz z reduktorami, wężami i palnikami.

Acetylen przechowuje się w butli w stalowej przy nadciśnieniu 1,5 MPa zamkniętej zaworem.

Butle acetylenowe maluje się na żółto i oznacza czarnym napisem: ACETYLEN.

Tlen przechowywany jest w stalowych butlach malowanych na niebiesko z białym napisem:

TLEN, przy nadciśnieniu 15 MPa. Butle z tlenem zamknięte są zaworem mosiężnym, który

nie należy smarować tłuszczami, gdyż w zetknięciu ze sprężonym powietrzem spalają się

wybuchowo. Każda butla na stanowisku jest wyposażona w reduktor, który służy do

obniżania ciśnienia gazów pobieranych z butli do ciśnienia roboczego i utrzymywanie go

przez cały czas pracy bez zmian.

Rys. 44. Reduktor butlowy do tlenu typu

RBT-1 [6, s. 207]

Rys. 45 Reduktor butlowy do acetylenu typu

RBA-0,15 [6, s. 211]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Gazy z butli tlenowej i acetylenowej wężami doprowadzane są pod odpowiednim

ciśnieniem do palników, w których w komorze mieszania następuje dobre wymieszanie

gazów.

Rozróżniamy palniki:

−

wysokiego ciśnienia,

−

niskiego ciśnienia.

Rys. 46. Schemat palnika wysokiego ciśnienia

[7, s. 301]

Rys. 47. Schemat palnika niskiego ciśnienia [7, s. 301]

W palnikach wysokiego ciśnienia oba gazy mieszające doprowadzane są pod

jednakowym ciśnieniem, wynoszącym 0,1÷0,2 MPa. Palniki wysokiego ciśnienia stosuje się

wówczas, gdy różnica ciśnień między tlenem i acetylenem jest znaczna. Są to urządzenia

smoczkowe, w których najczęściej tlen o wyższym ciśnieniu zasysa gaz-acetylen o ciśnieniu

niższym.

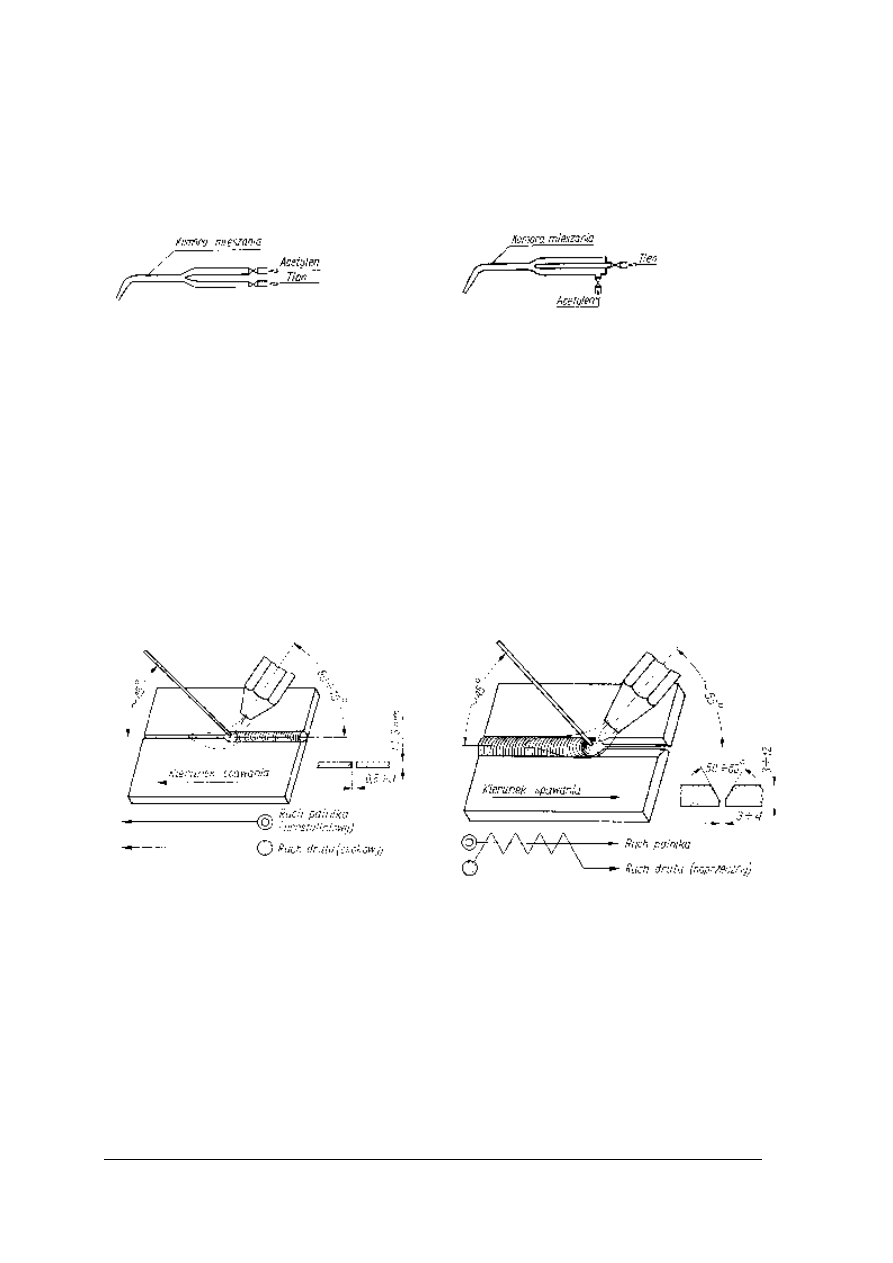

Metody spawania gazowego

W praktyce stosuje się różne metody spawania gazowego, które różnią się sposobem

przesuwania palnika i spoiwa. Najczęściej stosuje się:

−

spawanie w lewo,

−

spawanie w prawo,

−

spawanie w górę.

Rys. 48. Schemat spawania metodą w lewo [6, s. 179] Rys. 49. Schemat spawania metodą w prawo [6, s. 181]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

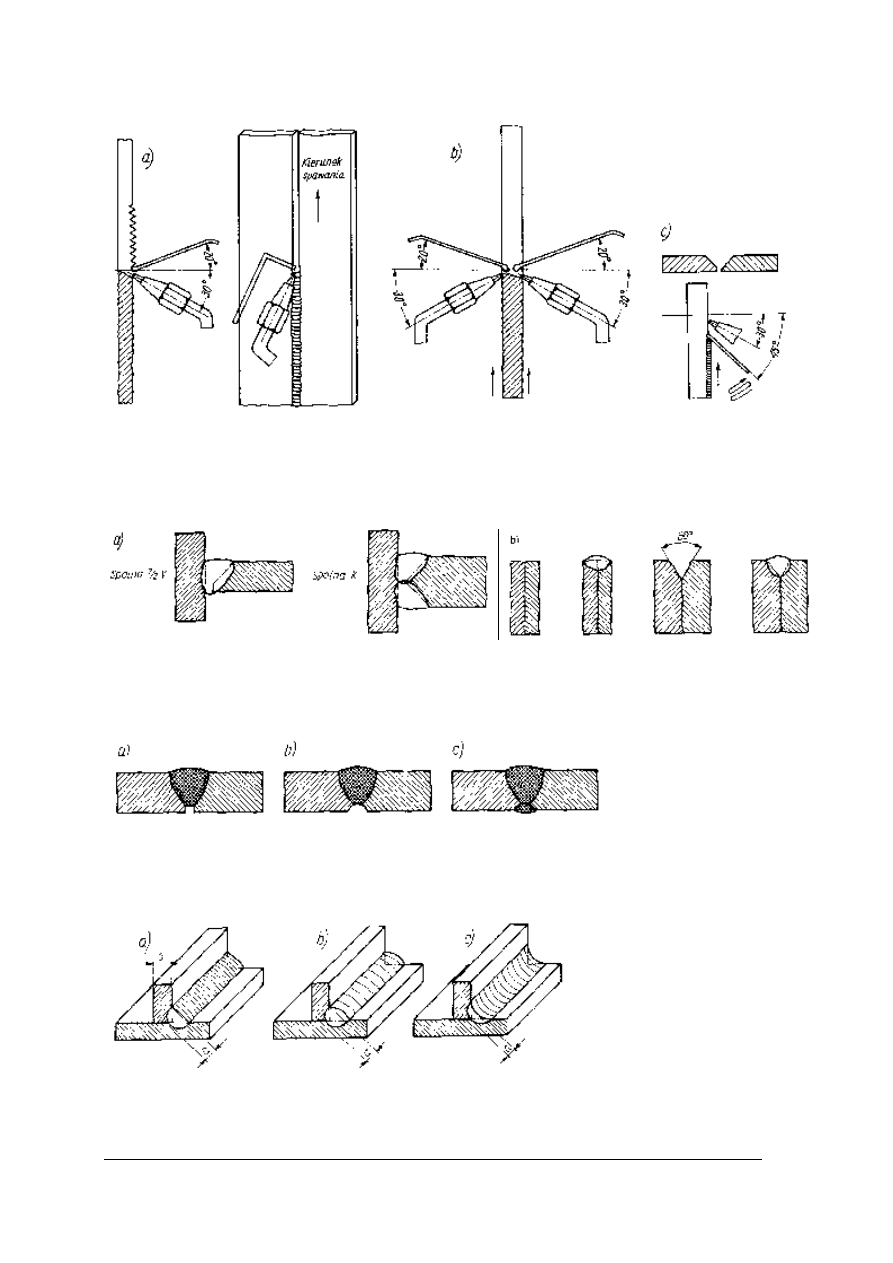

Rys. 50. Schemat spawania metodą w górę, a) spawanie jednostronne, b) spawanie dwustronne, c) spawanie

jednostronne przy materiałach o grubości powyżej 6mm. [6, s. 182]

Rodzaje spoin:

−

czołowe

Rys. 51. Spoiny czołowe: a) złącze teowe, b) złącze przylgowe [6, s. 109]

Przy spawaniu blach ścieg graniowy może nie mieć pełnego przetopu, dlatego

w konstrukcjach, gdzie jest dostęp, wycina się grań i układa nowy ścieg. Spawanie to nazywa

się podpawaniem.

Rys. 52. Spoina czołowa na V : a) spoina po wykonaniu, b) spoina po wycięciu grani, c) spoina podpawana

[6, s. 109]

−

pachwinowe

Rys. 53. Spoiny pachwinowe o licu: a) płaskim, b) wypukłym, c) wklęsłym [6, s. 110]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Grubości spoin pachwinowych w połączeniach spawanych zależą od grubości cieńszej

blachy, lecz nie powinna być cieńsza niż 3 mm.

Rys. 54. Maksymalne wymiary spoin pachwinowych [6, s. 110]

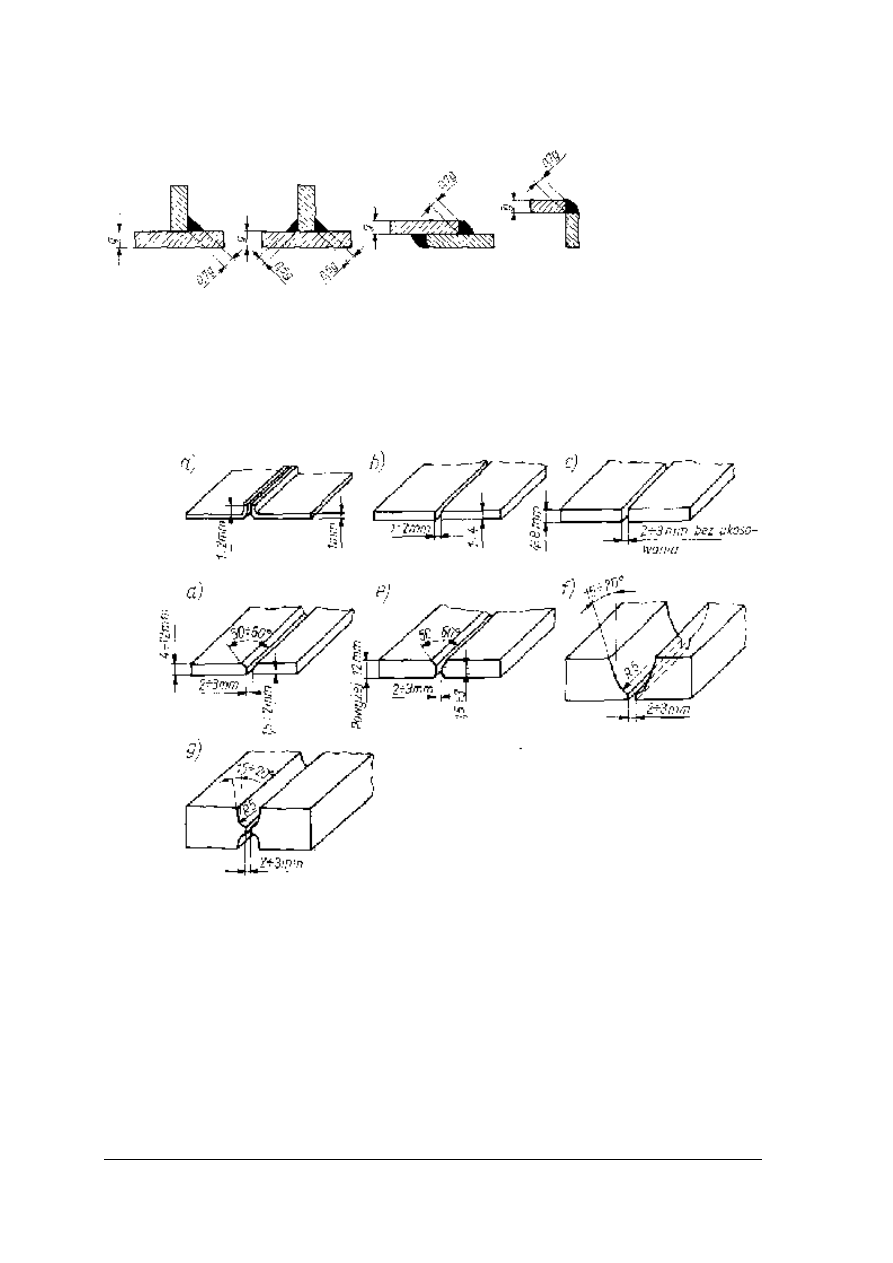

Przygotowanie brzegów materiału do spawania

Brzegi materiału muszą być zukosowane mechanicznie za pomocą nożyc, frezarek,

strugarek, szlifowane lub cięte tlenem. Sposoby przygotowania brzegów materiału do

spawania zależą od materiału, rodzaju spawania i od grubości łączonych elementów.

Rys. 55. Przygotowanie blach do spawania w zależności od ich grubości [6, s. 113]

W budynkach mieszkalnych, użyteczności publicznej lub zakładach przemysłowych

podczas montażu instalacji gazu i centralnego ogrzewania z rur stalowych czarnych do ich

łączenia stosuje się powszechnie połączenia spawane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Rys. 56. Podstawowe pozycje podczas spawania rur [1, s. 67]

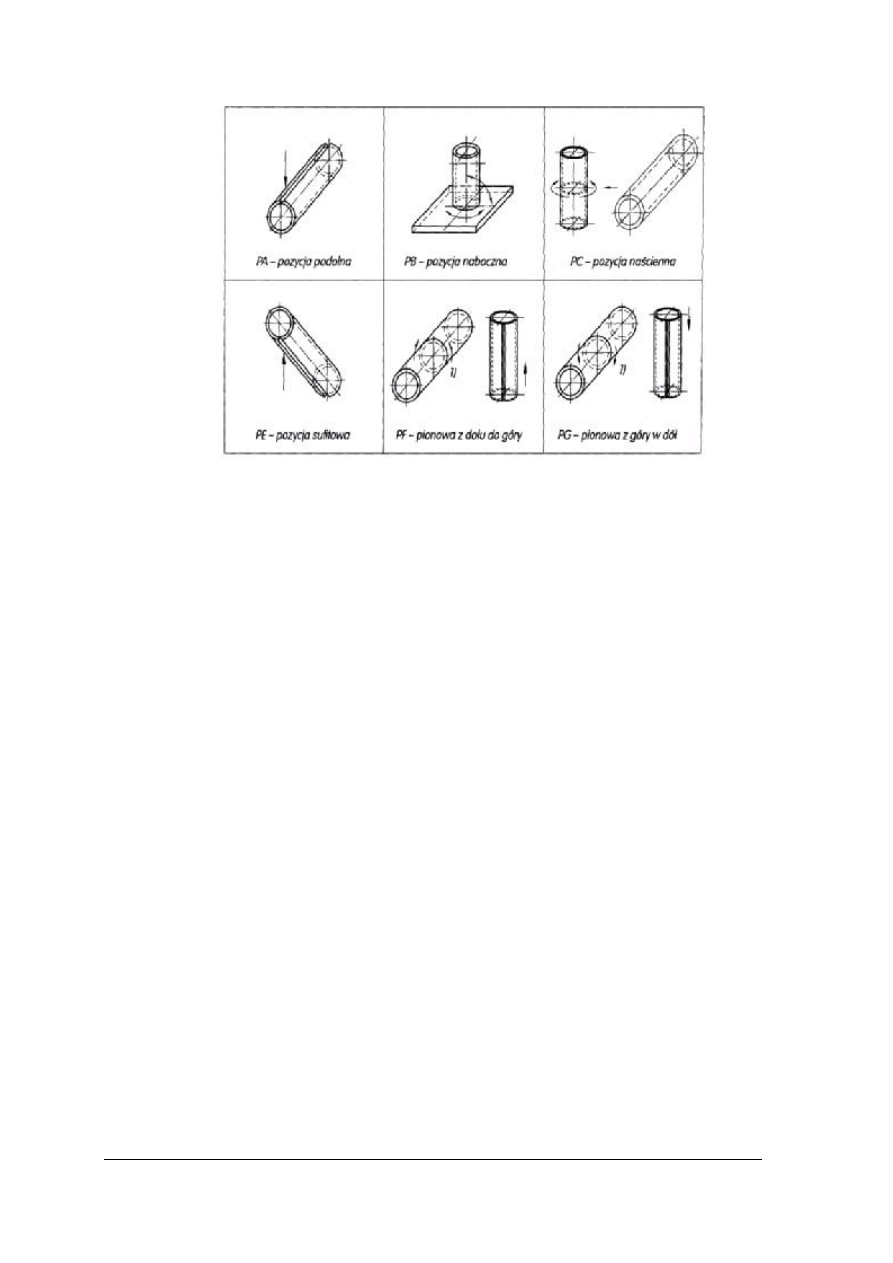

Podstawowe pozycje dla spoin wykonywanych na rurach. Wśród nich wyróżniamy (rys. 56)

pozycje: podolną (PA), naboczną (PB), naścienną (PC), sufitową (PE), pionową z dołu do

góry (PF) i pionową z góry w dół (PG). Oznaczenia literowe (w nawiasach) podano zgodnie

z PN-EN-ISO 6947 z 1999 r.

Kwalifikacje spawalnicze.

Prace spawalnicze powinny być wykonywane przez osoby:

−

posiadające „Zaświadczenie o ukończeniu szkolenia”, albo „Świadectwo egzaminu

spawacza” lub „Książkę spawacza”.

−

posiadające dobry stan zdrowia stwierdzony wstępnym badaniem lekarskim, a następnie

badaniami okresowymi co najmniej raz na sześć miesięcy,

−

legitymujące się pozytywnym wynikiem badań psychologicznych, stwierdzającym

zdolność do pracy na wysokości,

Zagrożenia spawacza od prac spawalniczych.

1. Poparzenia od płomienia, gorącego metalu, iskier.

2. Uszkodzenia oczu od promieniowania, odprysku żużla czy rozżarzonego metalu.

3. Zatrucie gazami – ( acetylen, dwutlenek węgla, tlenek węgla, wodór, argon, pary metali.

4. Porażenie prądem elektrycznym.

5. Upadek z wysokości przy pracach spawalniczych na wysokości.

6. Uderzenie lub przygniecenie przedmiotem lub konstrukcją.

7. Uduszenie względnie poparzenie przy wykonywaniu prac spawalniczych w zbiornikach.

a w szczególności w zbiornikach po palnych gazach i cieczach.

8. Zagrożenie pożarowe.

Wyposażenie spawacza.

Spawacz powinien być wyposażony w:

−

ubranie robocze ochronne,

−

okulary do spawania i cięcia gazowego,

−

tarcze lub przyłbice do spawania elektrycznego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

−

rękawice skórzane,

−

fartuch skórzany,

−

buty skórzane i nagolenniki,

−

dywanik gumowy,

−

szelki bezpieczeństwa przy pracach na wysokości.

4.2.2. Pytania sprawdzające

Odpowiadając pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są zagrożenia związane z pracą spawacza?

2. Od czego zależy sposób przygotowania krawędzi do spawania

?

3. Co nazywamy złączem spawanym i wymień rodzaje złącz spawanych

?

4. Na czym polega łączenie kołnierzowe rur ?

5. Jak uszczelnia się połączenia gwintowane rur?

4.2.3. Ćwiczenia

Ćwiczenie 1

Przygotuj stanowisko robocze do spawania gazowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) ustawić butle z gazem w pozycji bezpiecznej ( pionowej, przymocowane do ściany lub

wózka),

2) przed przystąpieniem do pracy oczyścić ręce z olejów lub smarów,

3) sprawdzić czystość elementów sprzętu od olejów lub smarów,

4) zabezpieczyć butle przed oddziaływaniem wysokich temperatur,

5) oddzielić stanowisko robocze od otoczenia osłonami lub kotarami,

6) sprawdzić działanie wyciągów wentylacyjnych,

7) przygotować odzież ochronną,

8) zgromadzić sprzęt ochrony osobistej.

Wyposażenie stanowiska pracy:

−

butle z gazem,

−

wózek do butli,

−

osłony lub kotary,

−

odzież ochronną,

−

sprzęt ochrony osobistej.

Ćwiczenie 2

Przedstaw sposób przygotowania krawędzi do spawania doczołowego dwóch rur ze stali

o wymiarach przekroju poprzecznego:

φ

57

×

6,3 i

φ

57

×

3,2. Wykonaj rysunek złącza

i oznacz spoiny.

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Aby wykonać ćwiczenie powinieneś:

1) naszkicować w podziałce 1:1 rysunek połączenia spawanego na którym oznaczysz:

−

sposób przygotowania krawędzi do spawania,

−

rodzaj spoiny,

−

wymiary przekroju poprzecznego spoiny.

Wyposażenie stanowiska pracy:

−

normy dotyczące wymiarowania i przygotowania krawędzi do spawania,

−

kalkulator,

−

notatnik,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 3

Wykonaj połączenie gwintowe rur normalne według rysunku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonywania ćwiczenia,

2) dobrać elementy połączenia,

3) wykonać ćwiczenie zgodnie z zasadami bhp,

4) zaprezentować efekt wykonanej pracy,

5) ocenić efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

−

nagwintowane rury,

−

złączki,

−

dokumentacja techniczna,

−

materiał do uszczelnień,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 4

Wykonaj połączenie kołnierzowe rur według rysunku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonywania ćwiczenia,

2) dobrać kołnierze do rur,

3) dobrać uszczelki i śruby,

4) prawidłowo zamocować materiał do połączenia,

5) wykonać ćwiczenie zgodnie z zasadami bhp,

6) zaprezentować efekt wykonanej pracy,

7) ocenić efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

−

stół z imadłem do rur,

−

dokumentacja techniczna,

−

kołnierze do rur,

−

uszczelki,

−

śruby,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić rodzaje złącz spawanych?

2) wykonać połączenia gwintowane?

3) uszczelnić połączenie kołnierzowe?

4) rozpoznać rodzaj połączenia rur?

5) omówić spawanie doczołowe elementów o różnych grubościach?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

4.3

Stalowe elementy instalacji sanitarnych

4.3.1. Materiał nauczania

Przewody

Przewody instalacji wodnych i parowych centralnego ogrzewania wykonuje się z rur

stalowych stosując w zależności od sposobu łączenia przewodów, parametrów i średnicy rur:

−

rury stalowe ze szwem gwintowane średnie przy łączeniu rur na gwint (temperatura

nośnika ciepła do 115

0

C i ciśnienie do 1 MPa),

−

rury stalowe ze szwem gwintowane lekkie (do średnicy 65 mm) przy łączenie rur

spawanym,

−

rury stalowe bez szwu (powyżej średnicy 65 mm) lub zawsze przy ciśnieniu nośnika

wyższym niż 1 MPa przy łączeniu rur spawanym.

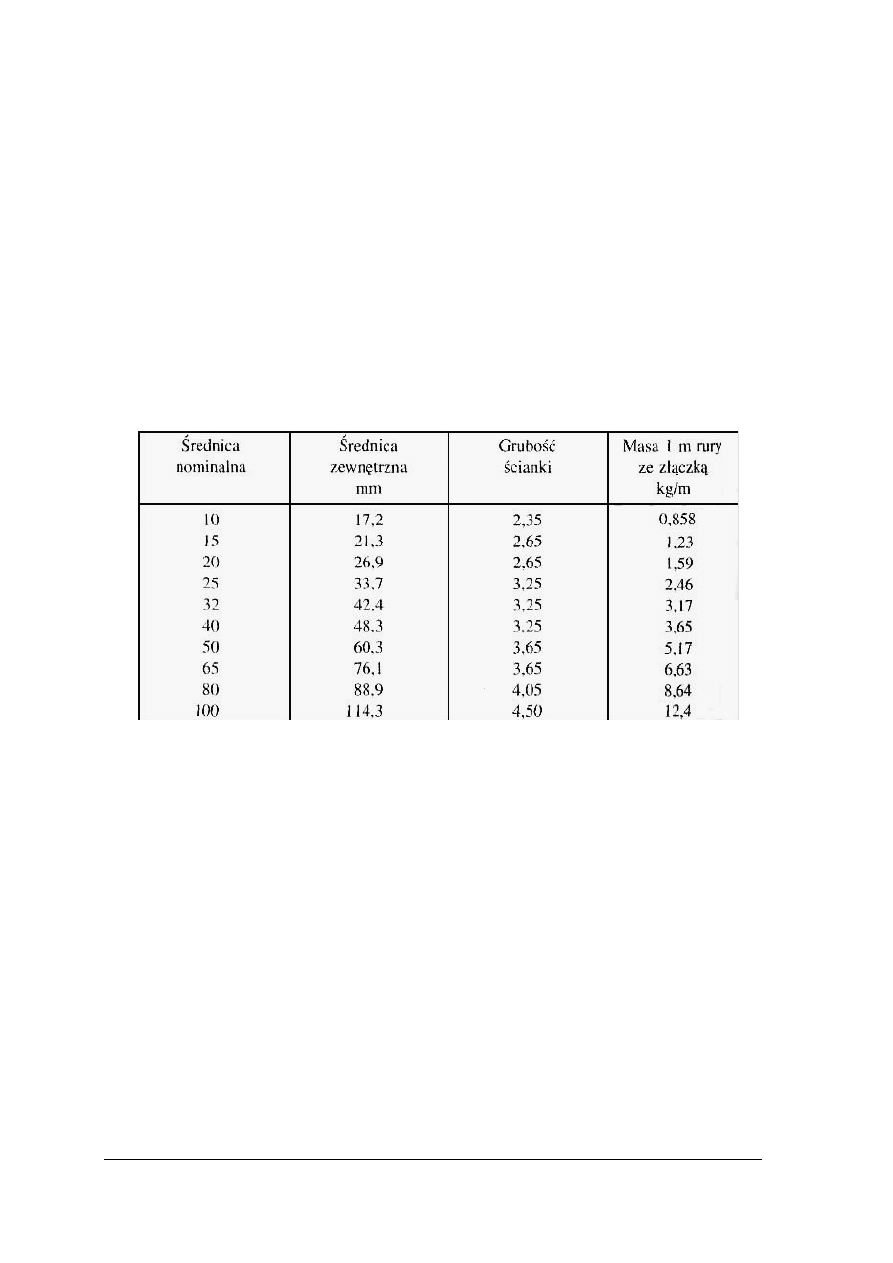

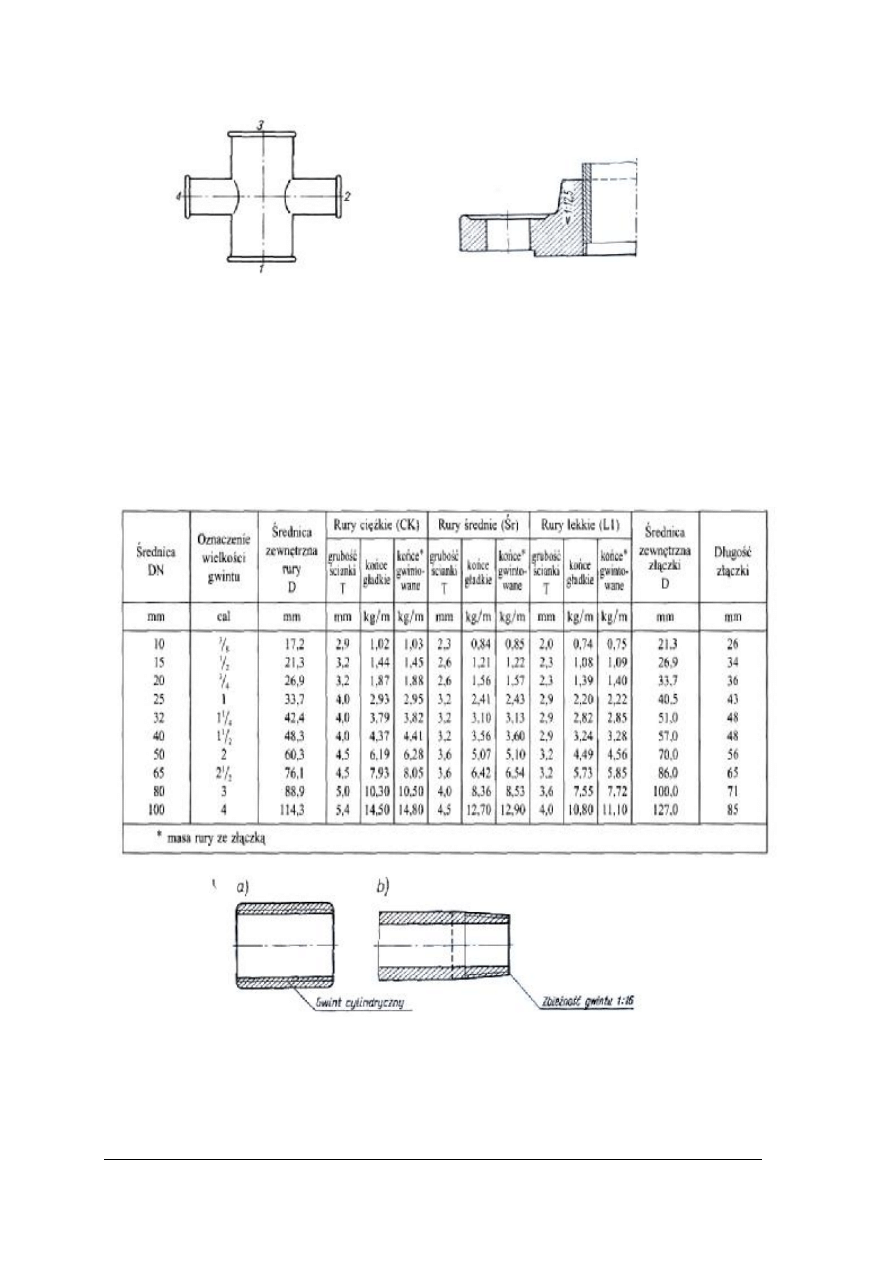

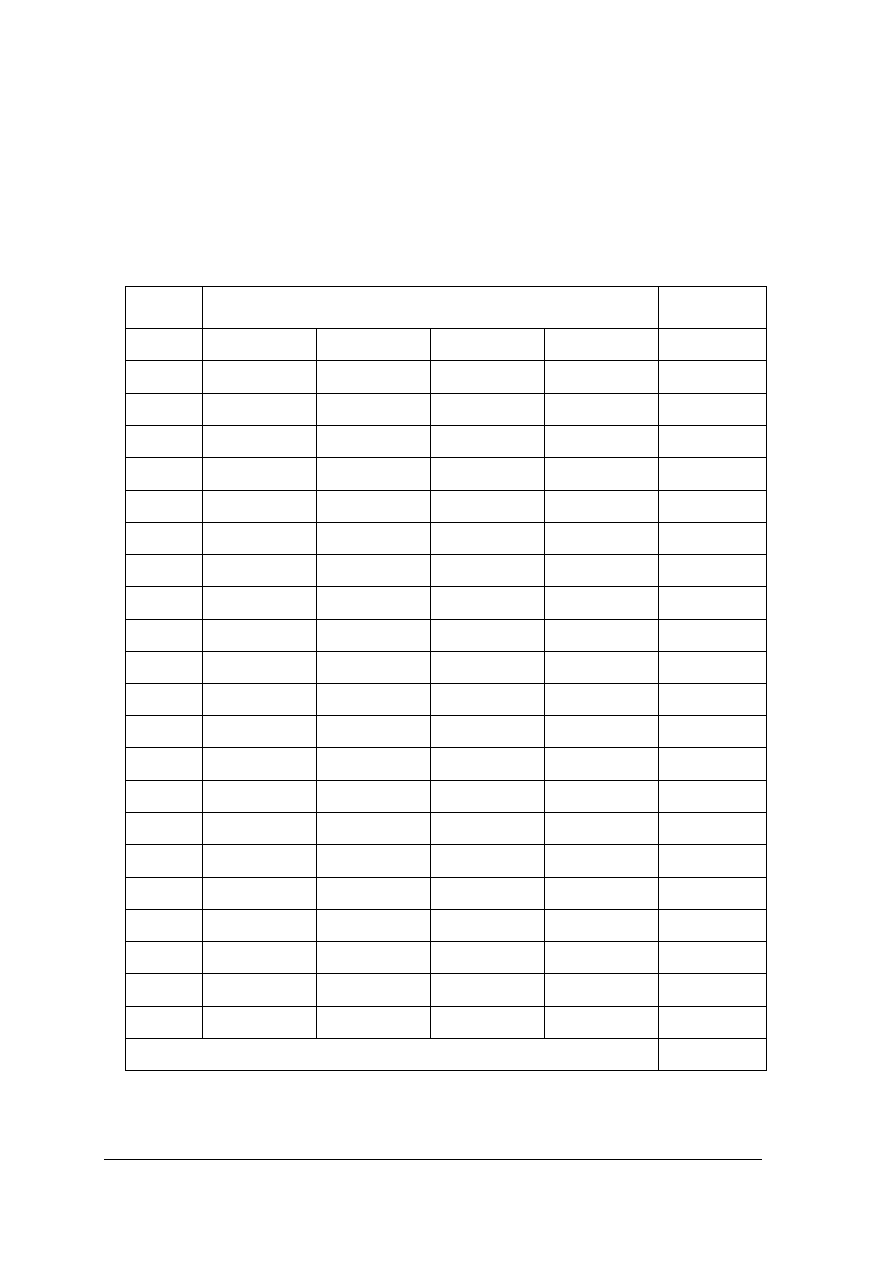

Tabela 2.

Rury stalowe ze szwem, gwintowane wg PN-H- 74200:1998 [1, s. 114]

Rury stalowe ze szwem – gwintowane i o końcach gładkich – w zależności od grubości

ścianek i masy 1 m rury dzielą się na:

−

ciężkie (CK),

−

średnie (Sr),

−

lekkie 1 (LI) i lekkie 2 (L2).

Ze względu na zabezpieczenie przeciwkorozyjne rury te dzielą się na:

−

Czarne -bez zabezpieczenia przed korozją (CZ)

−

ocynkowane (OC1) o średnicy Dl5 i większej,

−

ocynkowane o pogrubionej powłoce cynku (OC2) o średnicy D15 i większej (dla c.w.u.).

Wykaz produkowanych rur stalowych ze szwem podano w tab. 3.

Przewody w węzłach ciepłowniczych o średnicach do 100 mm wykonuje się z rur

stalowych bez szwu ciągnionych i walcowanych na zimno wg PN-84/H-74220.

Instalacje

wodociągowe wody zimnej można wykonać z rur stalowych obustronnie ocynkowanych ze

szwem, gwintowanych wg PN-H-74200:1998. Do instalacji wody ciepłej stosuje się rury

stalowe o zwiększonej grubości powłoki cynkowej.

Przewody z rur stalowych łączy się za pomocą połączeń gwintowanych (zazwyczaj do

średnicy 65 mm), które służą również do łączenia przewodów z armaturą i urządzeniami.

Połączenia te uszczelnia się przy użyciu konopi i pasty lub kitu uszczelniającego, Stosuje się

również specjalne taśmy uszczelniające z tworzywa sztucznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Długości produkowanych rur wynoszą 4÷7m. Powinny one odpowiadać określonym

warunkom, m.in. poddane próbie hydraulicznej pod ciśnieniem 5 MPa nie. powinny

wykazywać nieszczelności i trwałych odkształceń

Połączenia spawane (nierozłączne) są obecnie coraz częściej stosowane - zapewniają

szczelność połączeń, większą wytrzymałość rurociągów niż w przypadku stosowania do

łączenia rur łączników i kołnierzy oraz ułatwiają pracę i skracają czas montażu.

Połączenia kołnierzowe są zróżnicowane w zależności od ciśnienia roboczego nośnika

ciepła: tj. do 1,6 MPa oraz 1,6÷10 MPa.

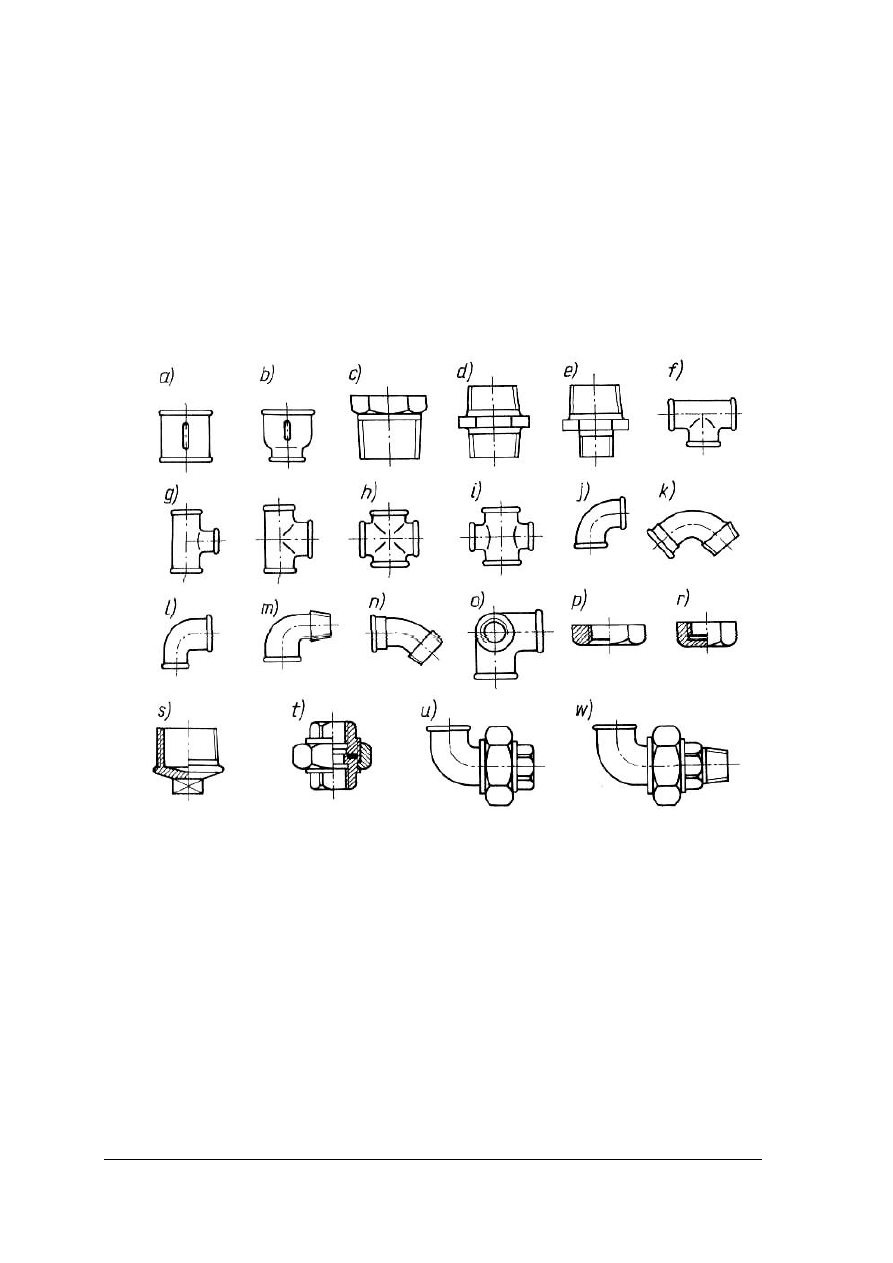

Jak już wspomniano, rury stalowe ze szwem gwintowane łączy się łącznikami

gwintowanymi i ocynkowanymi, wykonanymi ze stali lub żeliwa ciągliwego. Są one

zaopatrzone w gwint wewnętrzny (cylindryczny) lub zewnętrzny - prawy. Łączniki mogą być

równoprzelotowe i redukcyjne.

Rys. 57.. Łączniki gwintowane do rur stalowych (wybór); złączki [1, s. 112]: a) nakrętne równoprzelotowe,

b) nakrętne zwężkowe, c) nakrętno-wkrętne, d) wkrętne równoprzelotowe, e) wkrętne zwężkowe; trójniki:

f) nakrętne równoprzelotowe, g) nakrętne jednozwężkowe; czwórniki: h) nakrętne równoprzelotowe, i) nakrętne

dwuzwężkowe; kolanka: j) nakrętne równoprzelotowe, k) nakrętno-wkrętne równoprzelotowe, 1) nakrętne

zwężkowe; łuki: m) nakrętno-wkrętne (90°) równoprzelotowe, n) nakrętno-wkrętne (45°) równoprzelotowe,

o) narożniki nakrętne równoprzelotowe, p) przeciwnakrętki, r) zaślepki sześciokątne, s) korki z obrzeżem;

dwuzłączki: t) proste nakrętne płaskie, u) kolankowe nakrętne płaskie lub stożkowe, w) nakrętno-wkrętne

płaskie lub stożkowe

Typy i rodzaje łączników (rys. 57) z żeliwa ciągliwego określa PN-EN

10242:1999/A2:2005. Łączniki równoprzelotowe oznacza się wielkością średnicy nominalnej

wylotu, łączniki redukcyjne - wielkością poszczególnych wylotów wg zasady: najpierw

podaje się średnicę większą, a następnie mniejszą. W razie większej liczby wylotów określa

się średnicę w kolejności przeciwnej do ruchu wskazówki zegara (rys. 58).

Kołnierze w instalacjach wodociągowych służą najczęściej do łączenia rur z uzbrojeniem

przewodowym i innymi urządzeniami, np. pompami. Najczęściej stosuje się kołnierze

gwintowane z szyjką (rys. 59) nakręcane na końcówkę rur.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

Rys. 58. Czwórnik - kolejność -

Rys. 59. Kołnierz gwintowany

podawania wymiarów wylotów w opisie

[2, s. 21]

z szyjką [2, s. 21]

Średnice wewnętrzne kołnierzy odpowiadają średnicom zewnętrznym rur, a średnice

zewnętrzne zależą od średnicy nominalnej rury i ciśnienia, do których dobiera się kołnierz.

Podczas montażu instalacji wodociągowej wykorzystuje się fakt, że łączniki mają

wewnętrzny gwint cylindryczny (rys. 60), rury natomiast nacięty gwint o zbieżności 1:16.

Ułatwia to znacznie czynności montażowe i zapewnia większą szczelność połączenia.

Tabela 3

Rury stalowe ze szwem

[1, s. 115]

Rys. 60. Rura stalowa lekka ze złączką [1, s. 128]: a) złączka z gwintem cylindrycznym, b) rura z gwintem

o zbieżności 1:16

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

Armatura

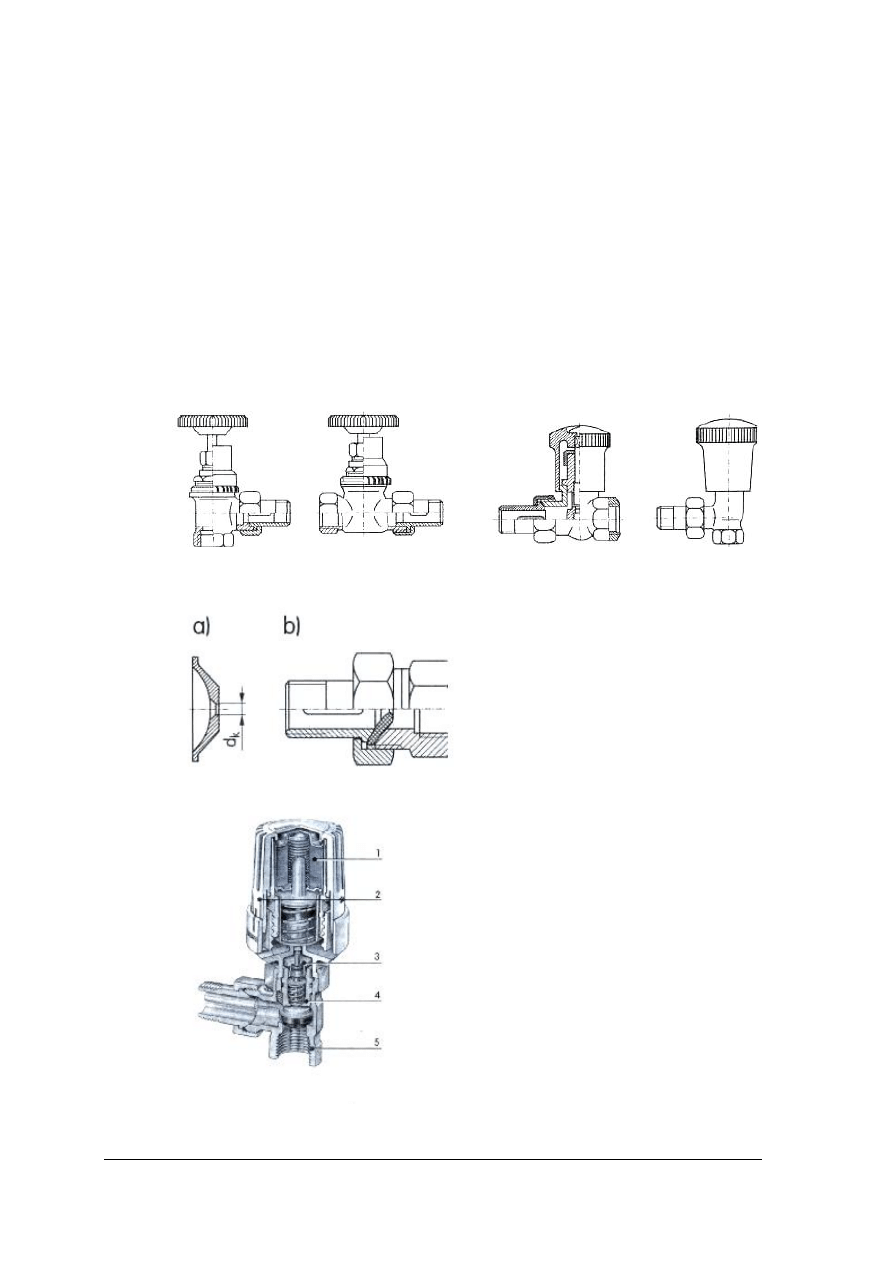

W instalacji co. do zapewnienia właściwej i bezpiecznej pracy służą zawory odcinające,

regulujące przepływ, zawory bezpieczeństwa i automatycznej regulacji.

Odrębnym rodzajem zaworów są zawory grzejnikowe, które służą do zamykania

i otwierania oraz do regulacji przepływu nośnika ciepła przez grzejnik .

W instalacjach grawitacyjnych stosuje się zawory grzejnikowe z podwójną regulacją

(rys. 61), które zamykają i otwierają przepływ oraz wstępnie regulują przepływ nośnika ciepła.

W wodnych instalacjach pompowych i pary niskoprężnej stosuje się zawory z pojedynczą

regulacją (rys. 62).

W wodnych instalacjach pompowych w zaworach grzejnikowych z pojedynczą regulacją

umieszcza się kryzy dławiące w celu dławienia przepływu, wykonane z metali nieżelaznych

lub tworzyw sztucznych (rys. 63).

Obecnie w nowych instalacjach co. przed grzejnikami na gałązce zasilającej trzeba

zamontować zawory z głowicami termostatycznymi.

Rys. 61. Zawór grzejnikowy z podwójną

Rys. 62. Zawór grzejnikowy regulacją, kątowy

i prosty

z regulacją, pojedynczą prosty [1, s. 124]

i kątowy [1, s. 128]

Rys. 63. Kryzy: a) z tworzywa sztucznego, b) wmontowana w złączkę [1, s. 130]

Rys. 64. Termostatyczny zawór grzejnikowy firmy Oventrop 1 - czujnik cieczowy, 2 - skala, 3 - dławica,

4 - wkładka zaworu, 5 - przyłącze gwintowane [1, s. 131]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

Termostatyczny zawór grzejnikowy składa się z zaworu i głowicy termostatycznej

osłoniętej z zewnątrz pokrętłem do ustawiania temperatury. Głowica termostatyczna jest

elementem sterującym, natomiast elementem wykonawczym jest zawór grzejnikowy.

Na rysunku 64 pokazano zawór termostatyczny firmy Oventrop. Czujnik termostatu

wypełniony jest cieczą, w której znajduje się mieszek falisty. Zmiana temperatury otoczenia

zmienia objętość cieczy, co wpływa na zmianę długości mieszka. Powoduje to zmianę

położenia grzybka zaworu. Wzrost temperatury powoduje zamykanie zaworu, jej spadek

otwieranie.

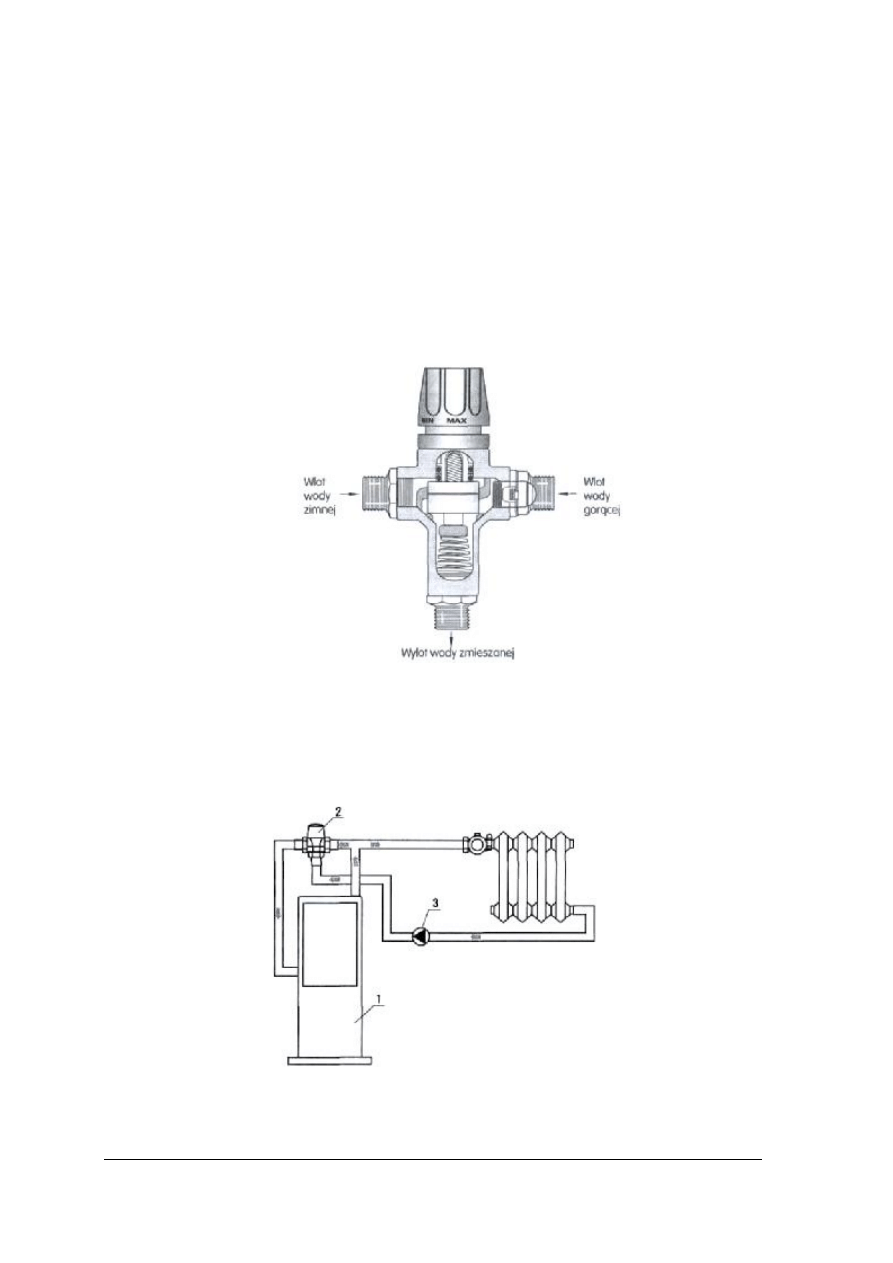

Na rysunku 65 pokazano termostatyczny zawór mieszający, który może być stosowany

w instalacjach centralnego ogrzewania w celu:

−

obniżenia temperatury w pojedynczych obwodach ogrzewania pod łogowego,

−

ustalenia temperatury wody powrotnej w kotłach w celu poprawy warunków pracy kotła.

Rys. 65. Termostatyczny zawór mieszający [1, s. 132]

Na rysunku 66 pokazano zastosowanie zaworu mieszającego w celu ograniczenia

temperatury wody powrotnej z instalacji centralnego ogrzewania. Zawory te mają

zabezpieczenia antyoparzeniowe powodujące odcięcie dopływu wody zmieszanej w chwili

zaniku dopływu zimnej wody na wlocie.

Rys. 66. Montaż zaworu mieszającego w instalacji co. 1 - kocioł, 2 - zawór mieszający, 3 - pompa obiegowa

[2, s. 51]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

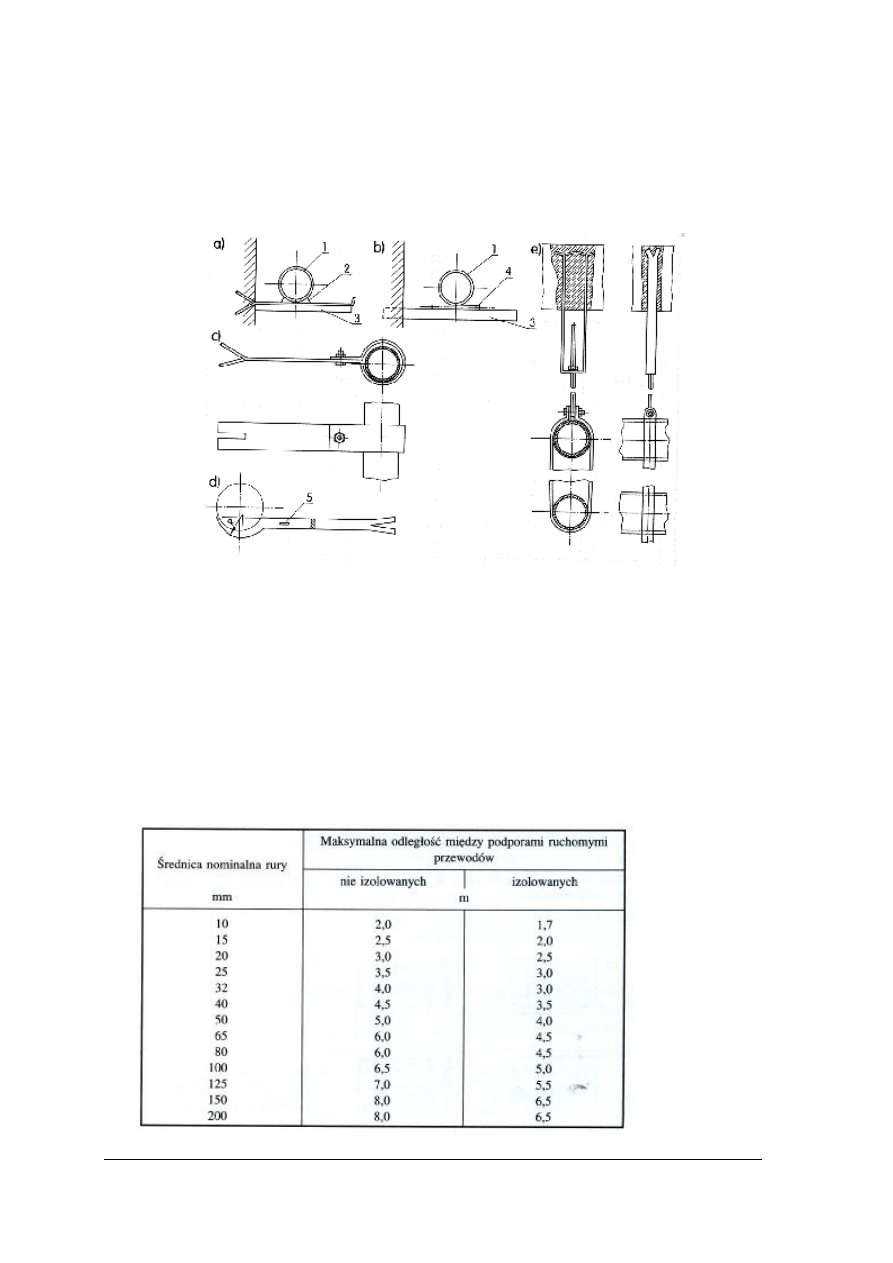

Elementy wyposażenia przewodów

Do wyposażenia instalacji zalicza się podpory ruchome i stałe, przejścia przewodów

przez ściany lub stropy budynku i wydłużki.

Podpory ruchome zapewniają właściwe prowadzenie przewodów i umożliwiają

swobodne przesuwanie rurociągu spowodowane wydłużeniami cieplnymi. Konstrukcje

podpór ruchomych są dość zróżnicowane.

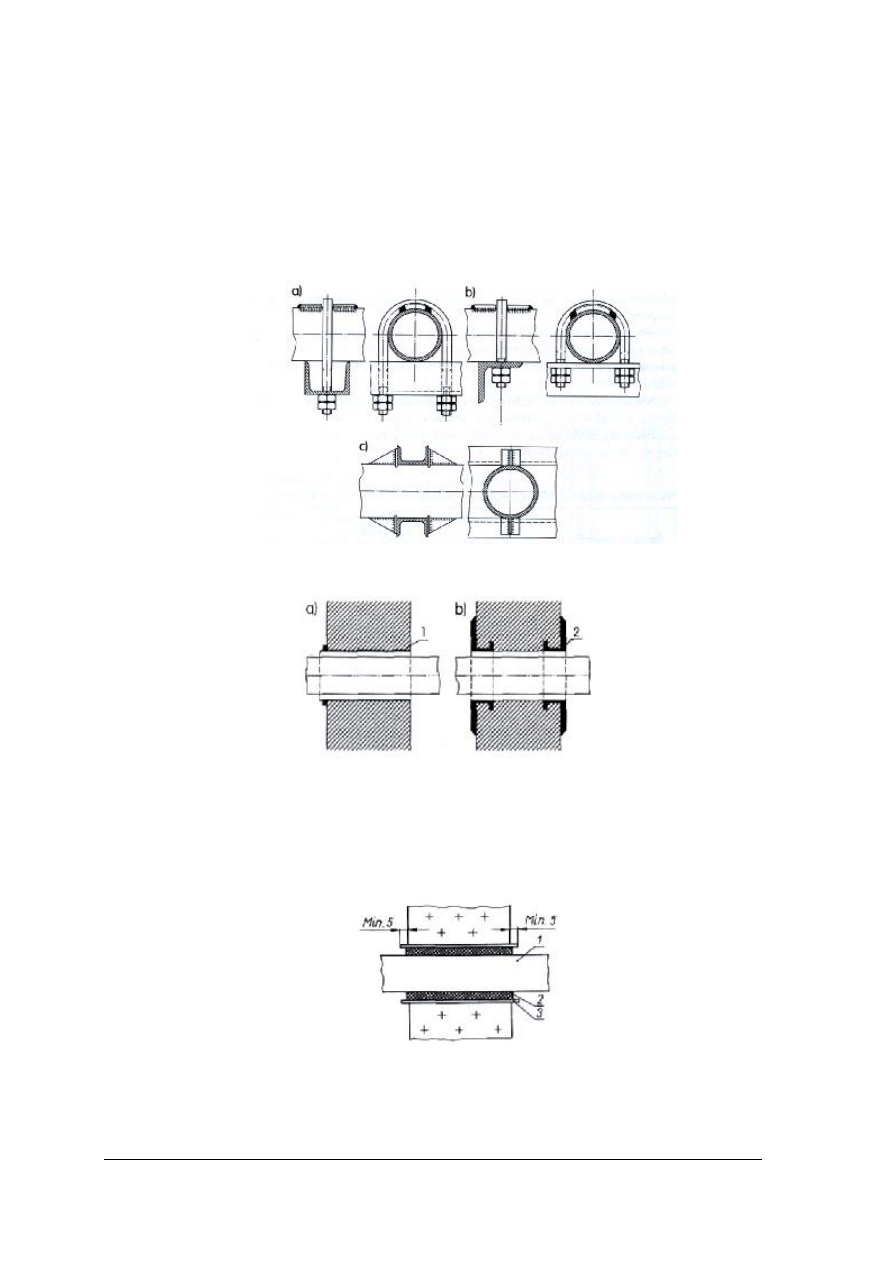

Rys. 67. Rodzaje podpór ruchomych [2, s. 53]: a) z płaskownika, b) z ceownika, c) uchwyt z płaskownika,

d) wspornik do rur, e) wieszakowa 1 - przewód, 2 - spawany element ślizgowy, 3 - podpora

z kątownika, 4 - rolka, 5 - miejsce cechowania

Zależnie od miejsca, w którym mają być wykonane, i od rodzaju rur, np. podpory pod

rury stalowe pokazano na rys. 66

Niezależnie od konstrukcji podpór należy je rozmieścić w określonych odległościach,

zależnie od średnicy. W przypadku instalacji c.o. maksymalne odległości między podporami

ruchomymi podano w tabeli 4.

Podpory stałe łączą w sposób trwały rurociąg z elementem budowlanym, np. ze ścianą

budynku (rys. 67).

Tabela 4. Maksymalne odległości między podporami ruchomymi rurociągów instalacji co. [1, s. 44]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

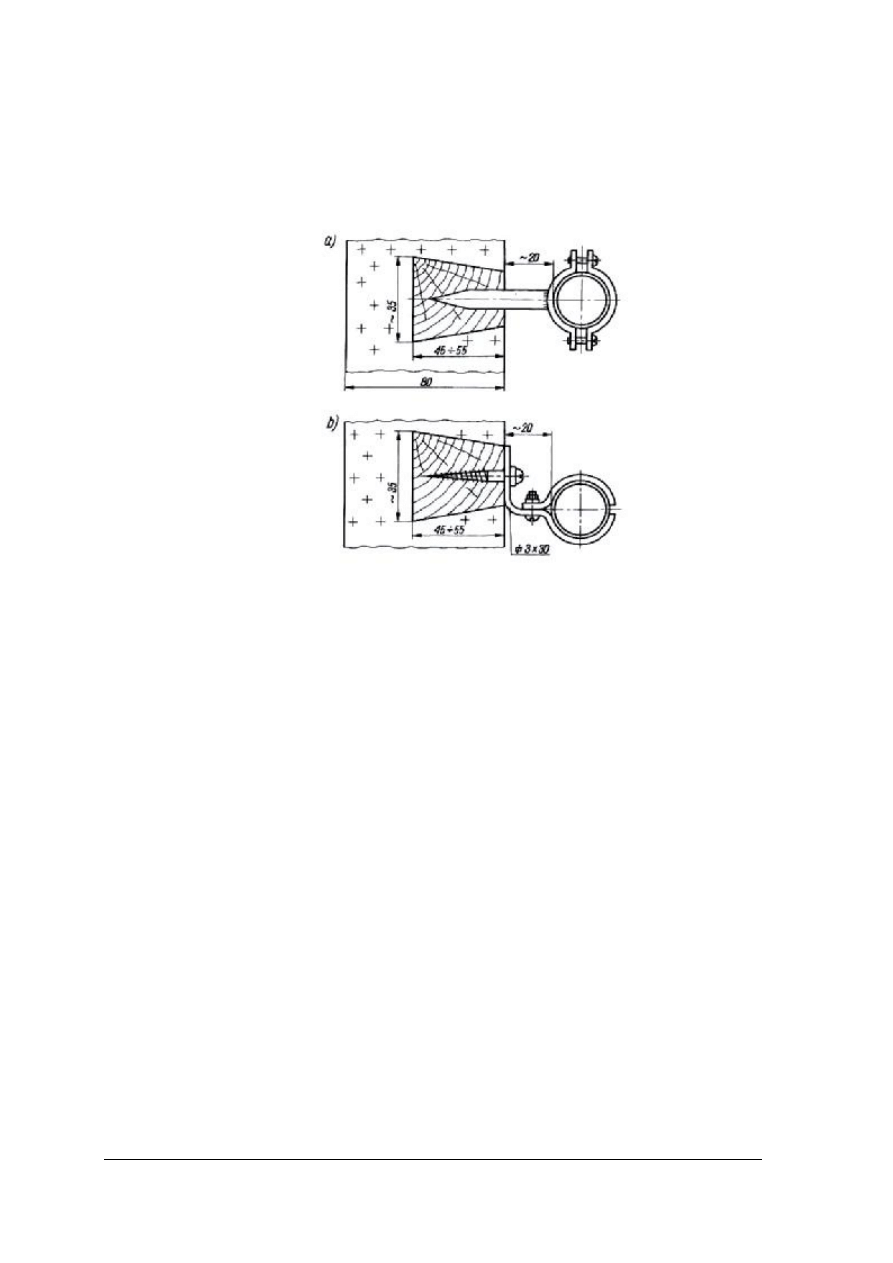

Przejścia przewodów przez ściany i stropy budynku należy wykonać przy użyciu tulei,

którą nakłada się na rurociąg. W miejscach przejść rurociągów przez przegrody nie powinno

być połączeń rur. Średnica tulei powinna być większa o co najmniej 10 mm od zewnętrznej

średnicy przewodu. Wyjście gałązek ze ściany przykrywa się rozetą (rys. 68).

Do przejmowania wydłużeń cieplnych rurociągów stosuje się kompensację naturalną

- samokompensację lub kompensację sztuczną z zastosowaniem wydłużek (kompensatorów).

Samokompensacja i wydłużki w instalacjach co. muszą być odpowiednio wymiarowane.

Najczęściej stosowana jest wydłużka w kształcie litery U.

Rys. 67. Przykładowe konstrukcje podpór stałych: a) z ceownika, b) z kątownika c) z odporami [1, s. 22]

Rys. 68. Przejście rur przez ściany [1, s. 161]: a) z tuleją, b) z rozetą I - tuleja, 2 - rozeta

Zasady montażu. Podczas montażu instalacji wodociągowej z rur stalowych w budynkach

z działowymi ściankami z bloczków gipsowych ze względu na korodujące właściwości

środowiska gipsowego, wszelkie przejścia rur przez te ścianki wykonuje się z tulejami

ochronnymi, (rys. 69).

Rys. 69. Szczegół zabezpieczenia rury stalowej przy przejściu przez ściankę gipsową i - rura, 2 - uszczelnienie,

3 – tuleja[1, s. 162]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

Tuleje mogą być z rur stalowych zabezpieczonych od strony ścianek przez pomalowanie

farbą antykorozyjną typu Cynkor, lakierem asfaltowym itp. lub z rur z PVC-U nie

wymagających żadnych dodatkowych zabezpieczeń.

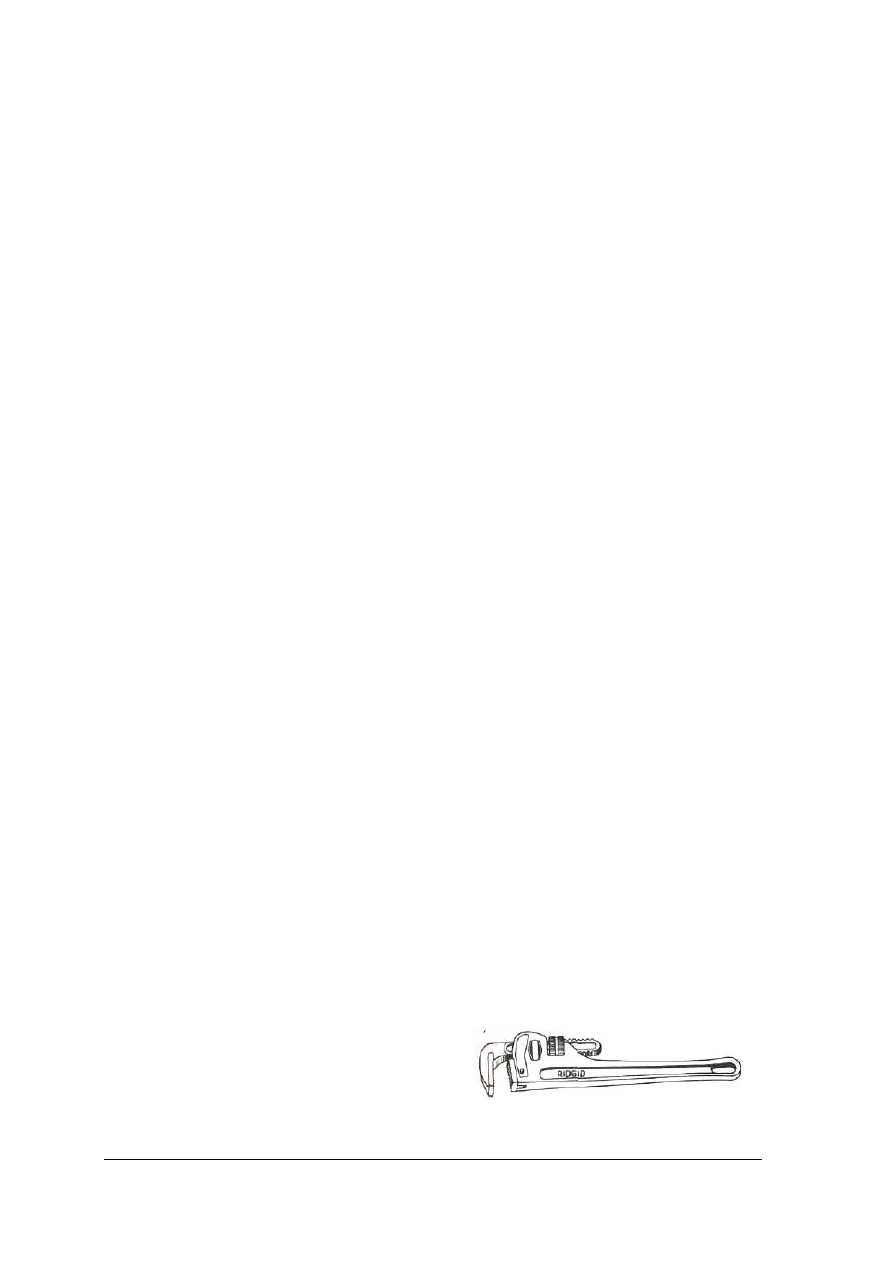

W razie montażu przewodów na ścianach gipsowych stosuje się nieco inne sposoby ich

mocowania. Przykłady najprostszych rozwiązań pokazano na rys. 70.

Rys. 70. Przykłady najprostszych umocowań [1, s. 163] rur stalowych na ściankach gipsowych

z zastosowaniem: a) uchwytu prostego zamocowanego w kołku, b) uchwytu wygiętego

zamocowanego w kołku śruba

Warunki wykonania instalacji wodnych

Przewody należy prowadzić po ścianach wewnętrznych, prostopadle lub równolegle do

ścian po wierzchu ścian lub w bruzdach o wymiarach 7x7, 7x14 i 14x14 cm. Przewody po

zmontowaniu powinny mieć na całym obwodzie izolację powietrzną grubości co najmniej

1 cm. Aby zabezpieczyć przewody montowane w bruzdach przed tarciem o ścianki bruzd

stosuje się owinięcie ich materiałem izolacyjnym. Bruzdy, których nie wolno zamurowywać,

mogą być jedynie przesklepione i to dopiero po pomyślnych próbach szczelności przewodów.

Piony wodociągowe powinny być prowadzone w obudowanych kanałach instalacyjnych.

Przewody pionowe mocuje się także uchwytami, przy czym odległość między nimi powinna

wynosić co najmniej 2,5 m, z równoczesnym spełnieniem warunku, że na każdej kondygnacji

w połowie wysokości powinno wypadać jedno zamocowanie. Przewody przechodzące przez

przegrody budynku prowadzi się w tulejach, przy równoczesnym spełnieniu warunku, że

w grubości przegrody nie można wykonywać żadnych połączeń. Przestrzeń pomiędzy

rurociągiem a tuleją ochronną powinna być wypełniona szczeliwem trwale elastycznym.

Odgałęzienia prowadzi się także ze spadkiem co najmniej 3 mm/m (na ostatniej

kondygnacji w kierunku pionu, a na pozostałych w kierunku przepływu wody) mocując je

dodatkowo hakiem (uchwytem) w punkcie podłączenia zaworu czerpalnego.

Obowiązuje

ogólna zasada, że spadki przewodów powinny zapewnić możliwość odwodnienia instalacji

oraz możliwość odpowietrzenia przez najwyżej położone punkty czerpalne.

Średnice wylotów odgałęzień powinny wynosić:

−

nad zlewem, zmywakiem, umywalką, przepływowym gazowym pod grzewaczem ciepłej

wody użytkowej, przy zbiorniczku spustowym, pisuarze, bidecie, natrysku, poidełku – 15 mm,

−

nad wanną z centralnym zaopatrzeniem w ciepłą wodę użytkową, dużym zlewem lub

zlewozmywakiem – 20 mm,