E. Michlowicz: IMW – W01-02: Wstępny. System produkcyjny

1

WYKŁAD 1_2

WYKŁAD WSTĘPNY.

SYSTEM PRODUKCYJNY

WYKŁADY IMW

2013/2014

Wykład 1: Wstępny, cele, program, literatura, podstawowe pojęcia

inżynierii, system produkcyjny

Wykład 2: Wybór rozwiązania projektowego dla realizacji zadania

Wykład 3: Charakterystyki mechaniczne napędu, momenty oporu, dobór

napędu w układach elektromechanicznych (UEM)

Wykład 4: Modelowanie układów dynamicznych

Wykład 5: Modelowanie mechanizmu podnoszenia

Wykład 6: Modelowanie mechanizmu jazdy

Wykład 7: Struktury systemów przepływu materiałów

Wykład 8: Analiza układów z elementem pojemnościowym

Wykład 9: Analiza stanów w układach z buforem

Wykład 10: Układy z obiegiem kołowym

Wykład 11: Układy otwarte i zamknięte. Struktura, parametry. Wskaźniki

jakości działania układów.

Wykład 12: Sterowanie przepływami w systemach produkcyjnych

Wykład 13: Relacje pomiędzy procesem technologicznym a własnościami

urządzeń realizujących proces

MiBM, IMiM

PRZEDMIOT OBIERALNY – profil dyplomowania

INŻYNIERIA MASZYN WYTWÓRCZYCH

Studia I-go stopnia SEM. : 6 - 2013/14

Prof. dr hab. inż. Edward MICHLOWICZ

B4 / p.210

E. Michlowicz: IMW – W01-02: Wstępny. System produkcyjny

2

Ćwiczenia projektowe:

P1. Dobór napędu dla kilku wybranych urządzeń oraz wybór najlepszego

rozwiązania (metodą radarową).

P2. Analiza dynamiczna wybranego mechanizmu (jazdy, podnoszenia).

P3. Analiza przepływu materiałów w systemie o strukturze szeregowej z buforem

(elementem pojemnościowym).

Literatura:

1. Borkowski W., Konopka S., Prochowski L.: Dynamika maszyn roboczych. WNT,

Warszawa 1996.

2. Chodacki J., Michlowicz E., Stupnicki S.: Komputerowo wspomagane

projektowanie wciągarki suwnicy. Wyd. AGH, skrypt nr 1553, Kraków 1998.

3. Kalinowski K.: Podstawy dynamiki układów elektromechanicznych. Wydaw.

Politechniki Śląskiej, Gliwice 1999

4. Koczara W.: Wprowadzenie do napędu elektrycznego. OW Politechniki

Warszawskiej, Warszawa 2012

5. Michlowicz E.: Podstawy logistyki przemysłowej. Wyd. AGH, Kraków 2002

6. Fertsch M.: Podstawy zarządzania przepływem materiałów w przykładach.

ILiM, Poznań 2003

7. Pająk E.: Zarządzanie produkcją. Wydawnictwo PWN, Warszawa 2007

Omówienie SYLLABUSA

E. Michlowicz: IMW – W01-02: Wstępny. System produkcyjny

3

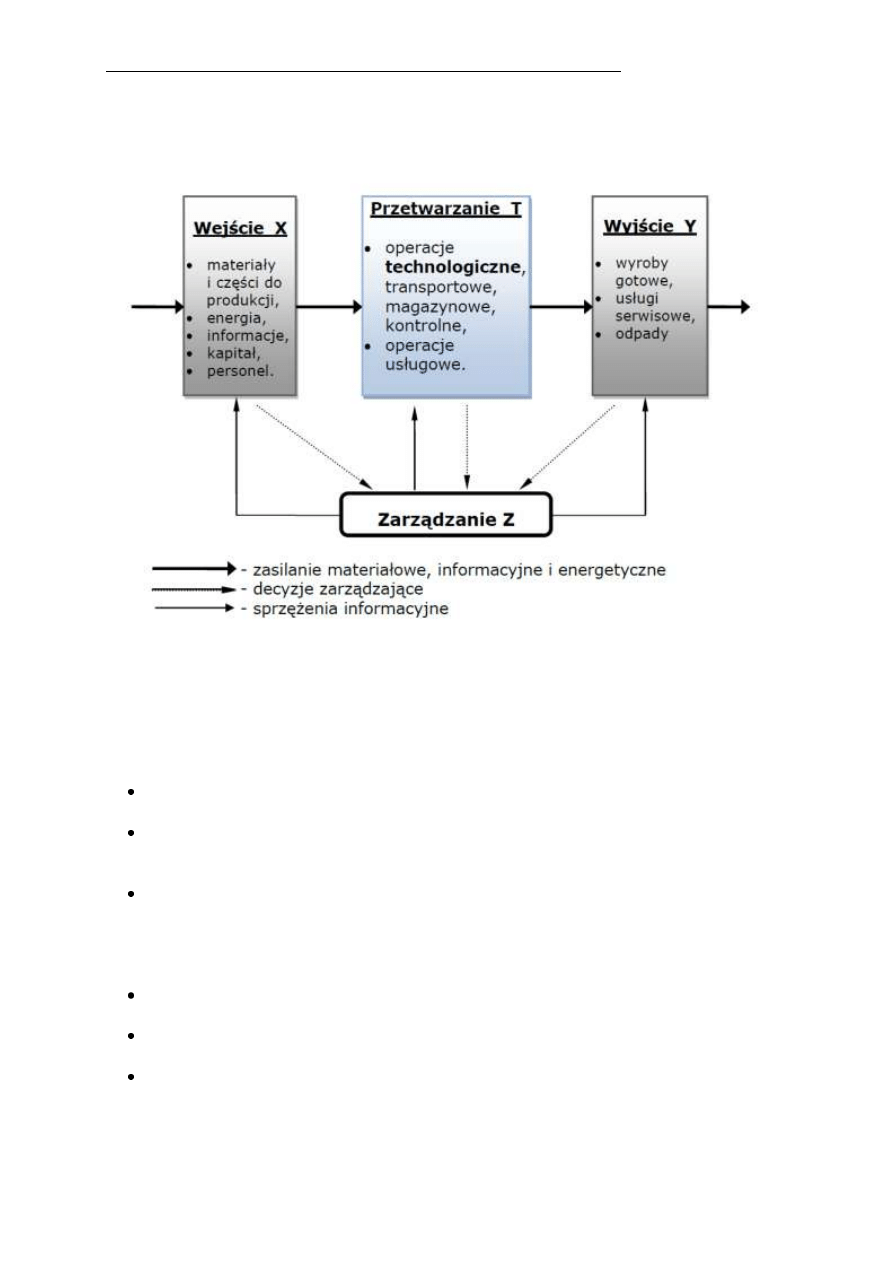

1. System produkcyjny i jego otoczenie

System produkcyjny jest celowo zaprojektowanym układem materialnym,

energetycznym i informacyjnym, eksploatowanym przez człowieka i służącym do

wytwarzania określonych wyrobów lub usług w celu zaspokojenia potrzeb

konsumentów.

Wykorzystując najprostszą definicję systemu w ujęciu teorii systemów można

stwierdzić, że system produkcyjny (jak każdy inny system) jest pewnym

uporządkowanym zbiorem elementów i relacji między nimi:

SP = < A, R >.

Wprowadzając do takiej definicji elementy, otrzymujemy bardziej rozwiniętą

postać systemu:

SP = < { X, Y, T, Z }, R > ,

gdzie:

X = ( x

1

, x

2

,... x

i

, ...x

n

) - elementy wejścia (materiały, części, urządzenia,

energia, kapitał, informacje, personel),

Y = ( y

1

, y

2

,... y

j

, ...y

m

) - elementy wyjścia (wyroby gotowe, usługi, odpady z

produkcji),

T = ( t

1

, t

2

,... t

k

, ...t

p

) - elementy procesu przetwarzania wektora wejścia w

proces wyjścia (operacje technologiczne, transportowe, magazynowe,

kontrolne, usługowe); inaczej elementy procesu produkcyjnego,

Z = ( z

1

, z

2

,... z

l

, ...z

r

) - elementy procesu zarządzania (planowanie,

organizacja, sterowanie, kontrola),

R = R

X

R

Y

R

T

R

Z

) - sprzężenia (relacje) materiałowe, informacyjne

pomiędzy elementami (X, Y, T, Z) systemu.

E. Michlowicz: IMW – W01-02: Wstępny. System produkcyjny

4

Na rysunku 1 przedstawiono schematycznie ogólną postać systemu

produkcyjnego, z zaznaczeniem przykładowych elementów i powiązań.

Rys. 1. Schemat uogólnionego systemu produkcyjnego

Relacje, sprzężenia, powiązania materiałowe, energetyczne i informacyjne

umożliwiające funkcjonowanie systemu produkcyjnego są następujące:

1. W odniesieniu do fizycznego przepływu materiałów i części od magazynów

wejściowych (logistyka zaopatrzenia) do magazynu wyrobów gotowych

(logistyka dystrybucji):

zsynchronizowanie w czasie wszelkich dostaw, aby skrócić do minimum czas

oczekiwania materiału na dalsze przetwarzanie lub montaż,

zapewnienie właściwych środków transportu i innych ułatwiających

magazynowanie oraz wyszukiwanie potrzebnych w danej chwili materiałów,

czy półwyrobów,

obniżenie do minimum strat transportowych i magazynowych, tj.

zaprojektowanie takiej struktury przepływu, która minimalizuje: długość

dróg transportowych, przeładunki i pracochłonność przeładunków.

2. W odniesieniu do instalacji energetycznych i innych instalacji

przemysłowych:

zapewnienie dostawy czynników (mediów) zgodnie z wymaganiami procesu

produkcyjnego, poprzez właściwe sieci i instalacje,

zneutralizowanie i utylizacja odpadów ciekłych, gazowych i stałych, aby

uniknąć zanieczyszczenia środowiska,

zapewnienie stałego pomiaru zużycia i automatycznego sterowania

natężenia strumieni czynników energetycznych.

3. W odniesieniu do systemu informacyjnego:

E. Michlowicz: IMW – W01-02: Wstępny. System produkcyjny

5

selekcja informacji („szum informacyjny”) i wyodrębnienie informacji

istotnych z punktu widzenia podstawowych celów zarządzania,

zaprojektowanie powiązań informacyjnych (kanałów przepływu informacji)

właściwych dla wymagań logistyki procesu produkcyjnego i procesu

podejmowania decyzji w obrębie wszystkich poziomów i funkcji zarządzania

we właściwym czasie,

dobór sprzętu komputerowego (hardware) i oprogramowania (software)

stosownie do liczby przetwarzanych informacji, zakresu i wymaganego

czasu.

Z teorii systemów wiadomo, że każdy system działa w określonym otoczeniu.

Dla potrzeb badania systemów określa się najczęściej tylko oddziaływanie tzw.

otoczenia bliskiego. W rozważaniach teoretycznych dodatkowo ustala się

oddziaływania tzw. otoczenia dalekiego. A zatem rozważając teoretycznie,

funkcjonowanie systemu produkcyjnego odbywa się w podwójnym otoczeniu:

otoczenia bliskiego (otoczenie stopnia pierwszego) - jest to system

przedsiębiorstwa, w którym wyodrębniono system (podsystem) produkcyjny,

otoczenia dalekiego (otoczenie stopnia drugiego) - jest to system, w ramach

którego działa przedsiębiorstwo (region, kraj).

W przedsiębiorstwie produkcyjnym procesem, w który angażuje się najwięcej

kapitału i który w znacznej mierze decyduje o sukcesie przedsiębiorstwa jest

wytwarzanie wyrobów. To właśnie wytwarzanie sprawia, że główny strumień

materiałów i części przepływa przez wydziały produkcyjne przedsiębiorstwa.

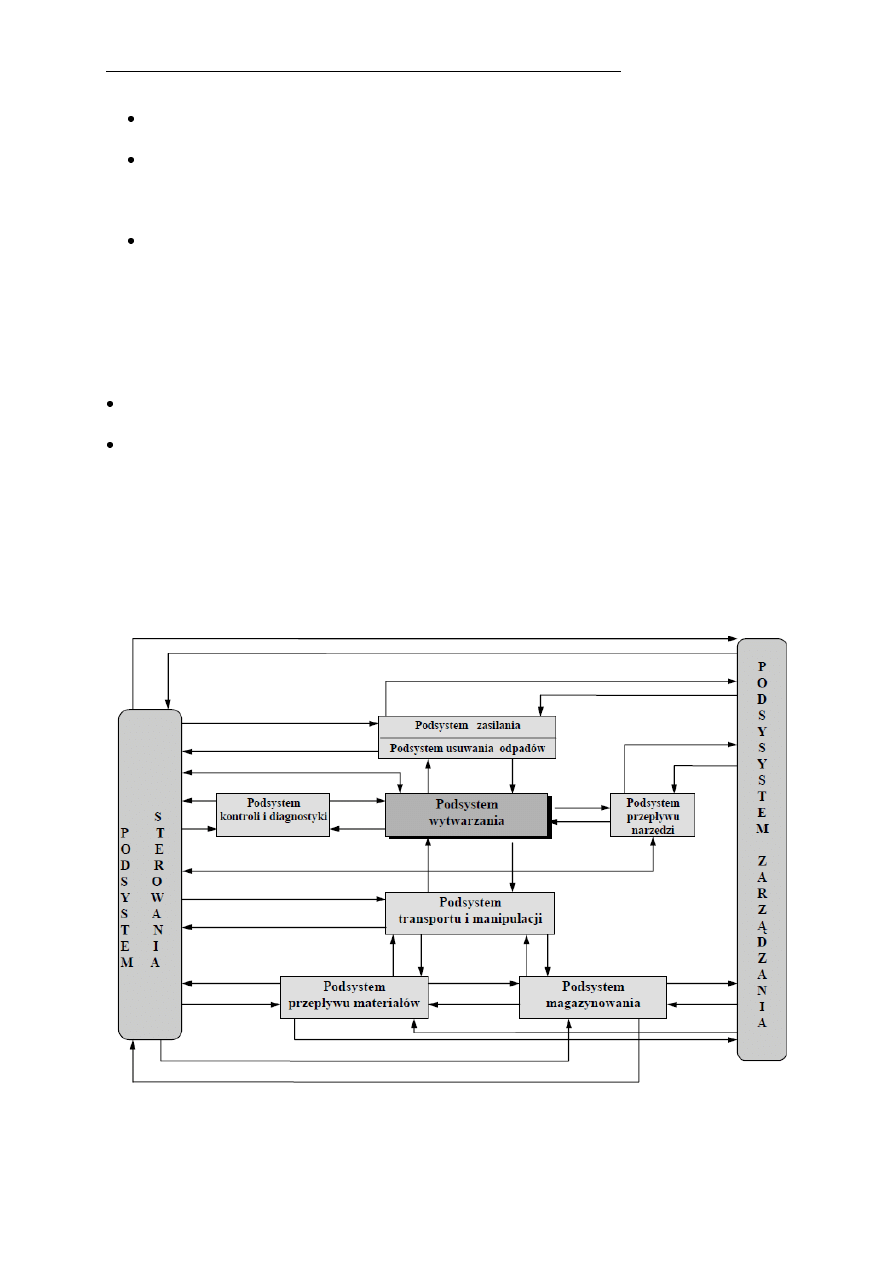

Na rysunku 2 przedstawiono przykładową strukturę logistycznego systemu

produkcyjnego.

Rys. 2. Logistyczne ujęcie systemu produkcyjnego

W systemie wyróżniono następujące podsystemy funkcjonalne:

E. Michlowicz: IMW – W01-02: Wstępny. System produkcyjny

6

podsystem wytwarzania,

podsystem przepływu materiałów,

podsystem magazynowania,

podsystem manipulacji,

podsystem przepływu narzędzi,

podsystem zasilania i usuwania odpadów,

podsystem kontroli i diagnostyki,

podsystem sterowania,

podsystem zarządzania.

Podstawowymi podsystemami decydującymi o prawidłowych przepływach

materiałów i niezbędnych informacji są podsystemy sterowania i

zarządzania. Natomiast podsystem wytwarzania jest tym elementem

struktury, który integruje przepływy fizyczne i informacyjne. Bardzo ważnym

podsystemem jest podsystem magazynowania, w którym należy uwzględnić

zarówno składowiska stanowiskowe i magazyny międzyoperacyjne, jak również

magazyny buforowe na wejściu materiałów do systemu produkcyjnego oraz na

wyjściu produktów z systemu.

2. Podstawowe cechy systemów produkcyjnych

W celu zaprojektowania logistycznego systemu produkcji niezbędna jest

podstawowa wiedza z zakresu inżynierii produkcji, a więc znajomość elementów

składowych procesów produkcyjnych i wytwórczych, typowych struktur i modeli

przepływów materiałów w tych procesach, a także typowych modeli organizacji

tych przepływów.

Aktualnie, bazując na uogólnionym modelu systemu produkcyjnego przyjmuje

się, że proces produkcyjny to proces transformacji, czyli przekształcania

wektora wejścia X systemu produkcyjnego w wektor wyjścia Y tego

systemu.

Z takiej definicji wynika, że proces produkcyjny ma miejsce tam, gdzie:

występuje szeroko pojęta produkcja (przemysł, budownictwo, rolnictwo),

mamy do czynienia ze sferą usług związanych z działalnością przemysłową,

budowlaną, czy rolniczą (remonty maszyn, utylizacja odpadów),

realizowane jest wytwarzanie „software”, przetwarzanie i przesyłanie

informacji.

W literaturze anglojęzycznej wyróżnia się proces produkcyjny (production)

oraz proces wytwórczy (manufacturing).

Proces

produkcyjny

(production)

-

to

działalność

producenta

dostarczającego wyroby na rynek (są to tradycyjne wyroby przemysłowe i usługi,

ale także programy komputerowe, telewizyjne, radiowe).

Proces wytwarzania (manufacturing) - jest rozumiany jako wytwarzanie,

produkcja, wytwórczość polegająca na przemysłowym przetwarzaniu surowców i

półwyrobów na wyroby przeznaczone na rynek.

A zatem proces wytwarzania jest tylko częścią procesu produkcyjnego.

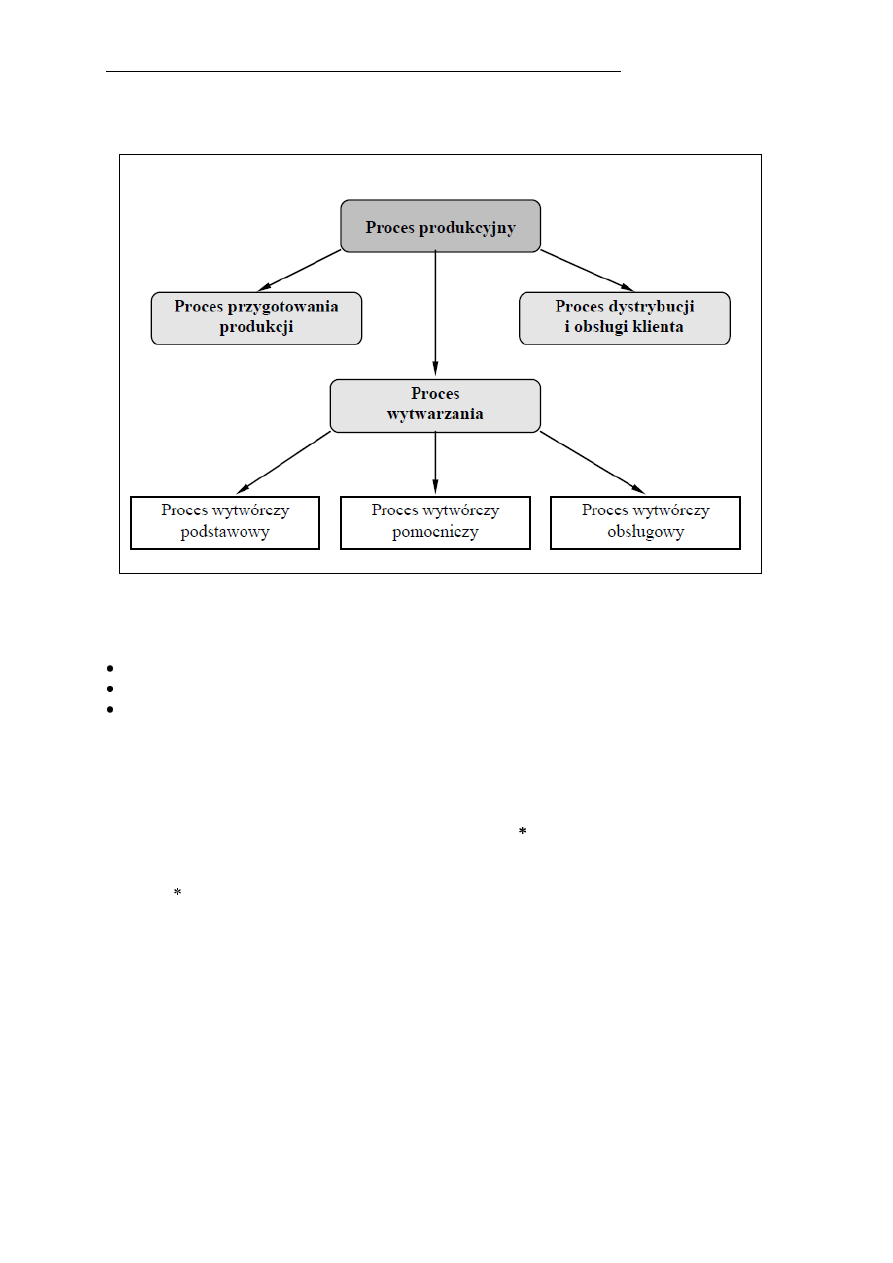

W skład procesu produkcyjnego wchodzą najczęściej:

proces wytwarzania,

proces dystrybucji i obsługi klienta,

proces przygotowania produkcji.

Warunkiem koniecznym zaistnienia procesu produkcyjnego jest zatem

przepływ materiałów, informacji, kapitału, czynników energetycznych, ludzi

(personelu).

E. Michlowicz: IMW – W01-02: Wstępny. System produkcyjny

7

Strukturę i powiązania wzajemne tak rozbudowanego procesu produkcyjnego

przedstawiono schematycznie na rysunku 3.

Rys. 3. Struktura procesu produkcyjnego

W zakresie celów działania systemu produkcyjnego najczęściej wymienia się

obecnie się trzy podstawowe cele tych systemów:

jakość i nowoczesność produktów,

wzrost produktywności,

obniżka kosztów własnych wytwarzania produktów.

Wynikiem tak sformułowanych celów działania systemu produkcyjnego jest

zysk, który w warunkach rynkowych decyduje o sukcesie przedsiębiorstwa. Zysk

Z zależny jest od relacji sumy kosztów stałych i zmiennych do zmiennych

dochodów:

Z = D - ( K

st

+ K

zm

jp )

gdzie:

Z - zysk,

D = (jp c - K

u

) - zmienne w czasie dochody ze sprzedaży wyrobów lub usług,

K

st

- koszty stałe,

K

zm

- koszty zmienne,

jp - liczba jednostek produkcji lub usług,

c - cena zbytu jednostki produkcji lub usługi,

K

u

- koszty utylizacji odpadów produkcyjnych i ochrony środowiska, także

koszty braków i reklamacji.

Dla oceny działania przedsiębiorstwa produkcyjnego w Polsce, a także w wielu

innych krajach przyjmuje się wskaźnik (kryterium) wydajności. Jednak obecnie,

w krajach rozwiniętych przemysłowo, niemal powszechnym kryterium oceny

funkcjonowania systemów produkcyjnych jest produktywność.

E. Michlowicz: IMW – W01-02: Wstępny. System produkcyjny

8

Najczęściej produktywność jest mierzona ilorazem wyjścia Y z systemu do

wejścia X do systemu, czyli wynika stąd, że może być wyrażana w różnych

jednostkach.

Wektory wejścia X i wyjścia Y muszą być mierzone i wyrażane w tych samych

jednostkach (np. godzinach, sztukach, walorach pieniężnych lub bardziej

złożonymi miernikami naturalnymi lub umownymi).

Podstawowy miernik produktywności P:

Y ( efekt )

P = =

X ( nakłady )

Produktywność

charakteryzuje

poziom

technologiczny

wytwarzania oraz metody organizacji produkcji i zarządzania.

Określone poprzednio dochody D, koszty K, jak i zysk Z są wielkościami

dynamicznymi i zależą od wielu czynników związanych z funkcjonowaniem

systemu produkcyjnego.

3. Rodzaje strat w systemach produkcyjnych - „7 MUDA”

(z jap. marnotrawstwo, strata)

Jednym ze sposobów zmniejszania strat zysków jest obniżanie strat w

systemach produkcyjnych.

Stratą są wszystkie te czynności lub operacje na produkcie, które nie dają

nam zysku, a generują dodatkowe koszty pracy lub energii, zmniejszają nam

wolną powierzchnie magazynową, generują wadliwe sztuki itp. - nie

powiększają wartości dodanej.

Aspekt ekonomiczny:

ZYSK = SPRZEDAŻ - KOSZTY

Straty w systemach produkcyjnych (7 MUDA) to najczęściej:

1. Nadprodukcja (overproduction) - wytwarzanie produktów bez zamówienia

klienta.

2. Czekanie (waiting) - bezczynne oczekiwanie ludzi i maszyn na opóźnione

dostawy.

3. Transport (transportation) - niepotrzebny transport materiałów.

4. Nadmiernie rozbudowany proces (overprocessing) - zbyt duże czasy

wykonania operacji procesu przepływu materiałów.

5. Nadmierne zapasy (inventory) - zapasy materiałowe większe niż absolutne

minimum.

6. Zbędne ruchy (motion) - bezproduktywne przemieszczanie (np. ludzi).

7. Brak jakości (rework) - produkty wymagające naprawy czy korekty.

Wyszukiwarka

Podobne podstrony:

IMW W01 Wstepny System produkc Nieznany

IMW W01 Wstepny System produkc Nieznany

02 Myslenie systemoweid 3681 Nieznany (2)

imw w01 wstep system produkcyj Nieznany

712[06] S1 02 Montowanie system Nieznany

02 czujniki, systematyka, zastosowania

informatyczne systemy zarzadzan Nieznany

C 02 Wniosek o system weekendowy

2 1 V 1 02 ark 07id 20006 Nieznany

02 33 o systemie oceny zgodności

bns kalisz 02 06 id 90842 Nieznany (2)

Architekrura SystemAlw Lab5 (1) Nieznany

02 Identyfikacja zachowan konsu Nieznany (2)

02 2004 kurpiszid 3523 Nieznany

więcej podobnych podstron