E. Michlowicz: IMW–Inżynieria maszyn wytwórczych W01: Wstępny. System

produkcyjny

1

WYKŁAD 1

WYKŁAD WSTĘPNY.

SYSTEM PRODUKCYJNY

WYKŁADY IMW

2012/2013

Wykład 1: Wstępny, cele, program, literatura, podstawowe pojęcia

inżynierii, system produkcyjny

Wykład 2: Charakterystyki mechaniczne napędu, momenty oporu, dobór

napędu w układach elektromechanicznych (UEM)

Wykład 3: Wybór rozwiązania projektowego dla realizacji zadania

Wykład 4: Modelowanie układów dynamicznych

Wykład 5: Modelowanie mechanizmu podnoszenia

Wykład 6: Modelowanie mechanizmu jazdy

Wykład 7: Struktury systemów przepływu materiałów

Wykład 8: Analiza układów z elementem pojemnościowym

Wykład 9: Analiza stanów w układach z buforem

Wykład 10: Układy z obiegiem kołowym

Wykład 11: Układy otwarte i zamknięte. Struktura, parametry. Wskaźniki

jakości działania układów.

Wykład 12: Sterowanie przepływami w systemach produkcyjnych

Wykład 13: Inżynieria i logistyka produkcji

Wykład 14: Charakterystyka zintegrowanych systemów klasy MRP i ERP

Wykład 15: Relacje pomiędzy procesem technologicznym a własnościami

urządzeń realizujących proces

Ćwiczenia projektowe:

Inżynieria mechaniczna i materiałowa

PRZEDMIOT OBIERALNY – profil dyplomowania

INŻYNIERIA MASZYN WYTWÓRCZYCH

Studia I-go stopnia SEM. : VI - 2011/12

Prof. dr hab. inż. Edward MICHLOWICZ

B4 / p.210

E. Michlowicz: IMW–Inżynieria maszyn wytwórczych W01: Wstępny. System

produkcyjny

2

P1. Dobór napędu dla kilku wybranych urządzeń oraz wybór najlepszego

rozwiązania (metodą radarową).

P2. Analiza dynamiczna wybranego mechanizmu (jazdy, podnoszenia).

P3. Analiza przepływu materiałów w systemie o strukturze szeregowej z buforem

(elementem pojemnościowym).

Literatura:

1. Borkowski W., Konopka S., Prochowski L.: Dynamika maszyn roboczych. WNT,

Warszawa 1996.

2. Chodacki J., Michlowicz E., Stupnicki S.: Komputerowo wspomagane

projektowanie wciągarki suwnicy. Wyd. AGH, skrypt nr 1553, Kraków 1998.

3. Kalinowski K.: Podstawy dynamiki układów elektromechanicznych. Wydaw.

Politechniki Śląskiej, Gliwice 1999

4. Michlowicz E.: Podstawy logistyki przemysłowej. Wyd. AGH, Kraków 2002

5. Fertsch M.: Podstawy zarządzania przepływem materiałów w przykładach.

ILiM, Poznań 2003

6. Pająk E.: Zarządzanie produkcją. Wydawnictwo PWN, Warszawa 2007

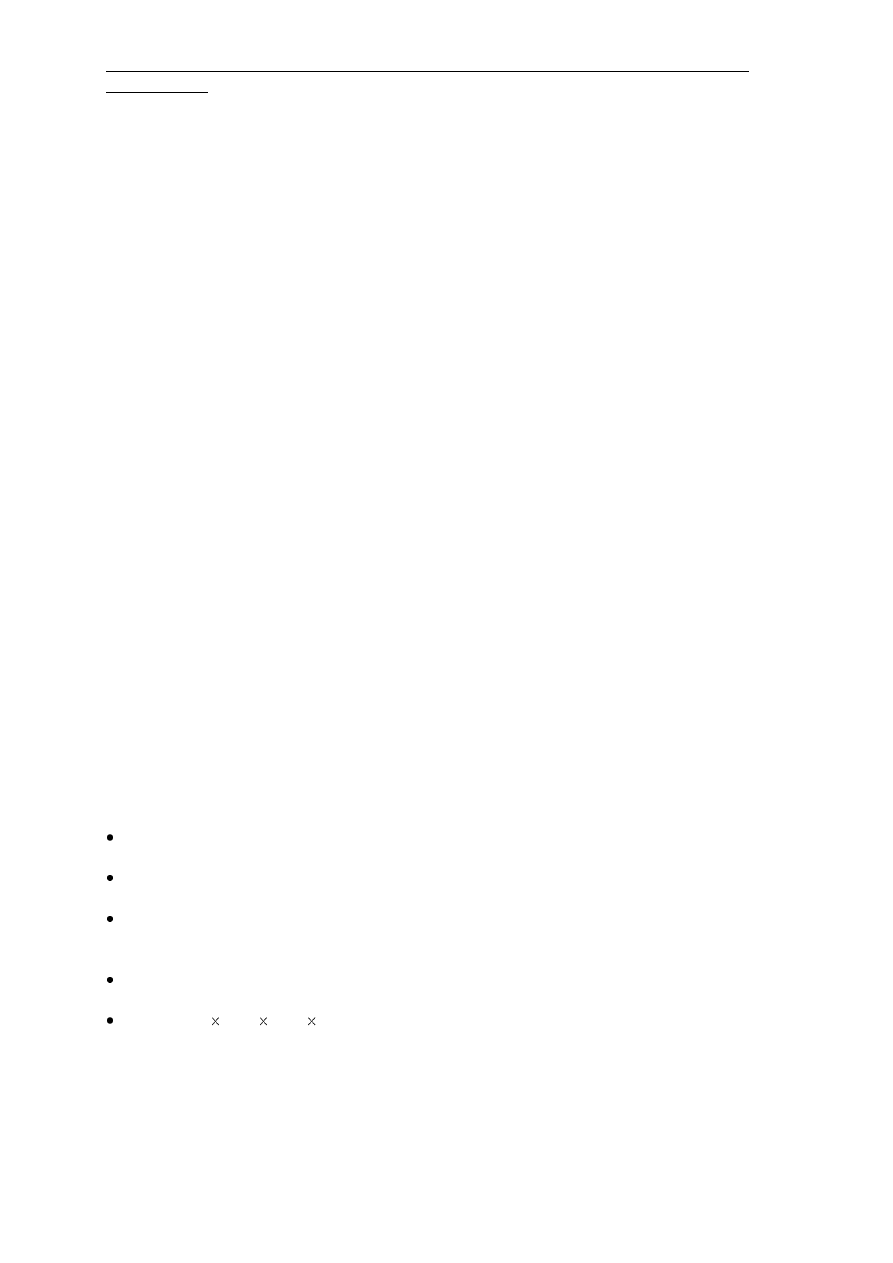

1. System produkcyjny i jego otoczenie

System produkcyjny jest celowo zaprojektowanym układem materialnym,

energetycznym i informacyjnym, eksploatowanym przez człowieka i służącym do

wytwarzania określonych wyrobów lub usług w celu zaspokojenia potrzeb

konsumentów.

Wykorzystując najprostszą definicję systemu w ujęciu teorii systemów można

stwierdzić, że system produkcyjny (jak każdy inny system) jest pewnym

uporządkowanym zbiorem elementów i relacji między nimi:

SP = < A, R >.

Wprowadzając do takiej definicji elementy, otrzymujemy bardziej rozwiniętą

postać systemu:

SP = < { X, Y, T, Z }, R > ,

gdzie:

X = ( x

1

, x

2

,... x

i

, ...x

n

) - elementy wejścia (materiały, części, urządzenia,

energia, kapitał, informacje, personel),

Y = ( y

1

, y

2

,... y

j

, ...y

m

) - elementy wyjścia (wyroby gotowe, usługi, odpady z

produkcji),

T = ( t

1

, t

2

,... t

k

, ...t

p

) - elementy procesu przetwarzania wektora wejścia w

proces wyjścia (operacje technologiczne, transportowe, magazynowe,

kontrolne, usługowe); inaczej elementy procesu produkcyjnego,

Z = ( z

1

, z

2

,... z

l

, ...z

r

) - elementy procesu zarządzania (planowanie,

organizacja, sterowanie, kontrola),

R = R

X

R

Y

R

T

R

Z

) - sprzężenia (relacje) materiałowe, informacyjne

pomiędzy elementami (X, Y, T, Z) systemu.

Na rysunku 1 przedstawiono schematycznie ogólną postać systemu

produkcyjnego, z zaznaczeniem przykładowych elementów i powiązań.

E. Michlowicz: IMW–Inżynieria maszyn wytwórczych W01: Wstępny. System

produkcyjny

3

Rys. 1. Schemat uogólnionego systemu produkcyjnego

Relacje, sprzężenia, powiązania materiałowe, energetyczne i informacyjne

umożliwiające funkcjonowanie systemu produkcyjnego są następujące:

1. W odniesieniu do fizycznego przepływu materiałów i części od magazynów

wejściowych (logistyka zaopatrzenia) do magazynu wyrobów gotowych

(logistyka dystrybucji):

zsynchronizowanie w czasie wszelkich dostaw, aby skrócić do minimum czas

oczekiwania materiału na dalsze przetwarzanie lub montaż,

zapewnienie właściwych środków transportu i innych ułatwiających

magazynowanie oraz wyszukiwanie potrzebnych w danej chwili materiałów,

czy półwyrobów,

obniżenie do minimum strat transportowych i magazynowych, tj.

zaprojektowanie takiej struktury przepływu, która minimalizuje: długość

dróg transportowych, przeładunki i pracochłonność przeładunków.

2. W odniesieniu do instalacji energetycznych i innych instalacji

przemysłowych:

zapewnienie dostawy czynników (mediów) zgodnie z wymaganiami procesu

produkcyjnego, poprzez właściwe sieci i instalacje,

zneutralizowanie i utylizacja odpadów ciekłych, gazowych i stałych, aby

uniknąć zanieczyszczenia środowiska,

zapewnienie stałego pomiaru zużycia i automatycznego sterowania

natężenia strumieni czynników energetycznych.

3. W odniesieniu do systemu informacyjnego:

selekcja informacji („szum informacyjny”) i wyodrębnienie informacji

istotnych z punktu widzenia podstawowych celów zarządzania,

zaprojektowanie powiązań informacyjnych (kanałów przepływu informacji)

właściwych dla wymagań logistyki procesu produkcyjnego i procesu

E. Michlowicz: IMW–Inżynieria maszyn wytwórczych W01: Wstępny. System

produkcyjny

4

podejmowania decyzji w obrębie wszystkich poziomów i funkcji zarządzania

we właściwym czasie,

dobór sprzętu komputerowego (hardware) i oprogramowania (software)

stosownie do liczby przetwarzanych informacji, zakresu i wymaganego

czasu.

Z teorii systemów wiadomo, że każdy system działa w określonym otoczeniu.

Dla potrzeb badania systemów określa się najczęściej tylko oddziaływanie tzw.

otoczenia bliskiego. W rozważaniach teoretycznych dodatkowo ustala się

oddziaływania tzw. otoczenia dalekiego. A zatem rozważając teoretycznie,

funkcjonowanie systemu produkcyjnego odbywa się w podwójnym otoczeniu:

otoczenia bliskiego (otoczenie stopnia pierwszego) - jest to system

przedsiębiorstwa, w którym wyodrębniono system (podsystem) produkcyjny,

otoczenia dalekiego (otoczenie stopnia drugiego) - jest to system, w ramach

którego działa przedsiębiorstwo (region, kraj).

W przedsiębiorstwie produkcyjnym procesem, w który angażuje się najwięcej

kapitału i który w znacznej mierze decyduje o sukcesie przedsiębiorstwa jest

wytwarzanie wyrobów. To właśnie wytwarzanie sprawia, że główny strumień

materiałów i części przepływa przez wydziały produkcyjne przedsiębiorstwa.

Stąd powszechnie przyjmuje się, że logistyka produkcji obejmuje

wszystkie procesy, które są związane z zaopatrzeniem procesu produkcji w

stosowne towary (surowce, materiały pomocnicze i eksploatacyjne oraz

półwyroby i części z zakupu) i z przekazywaniem półwyrobów oraz wyrobów

gotowych do magazynu zbytu.

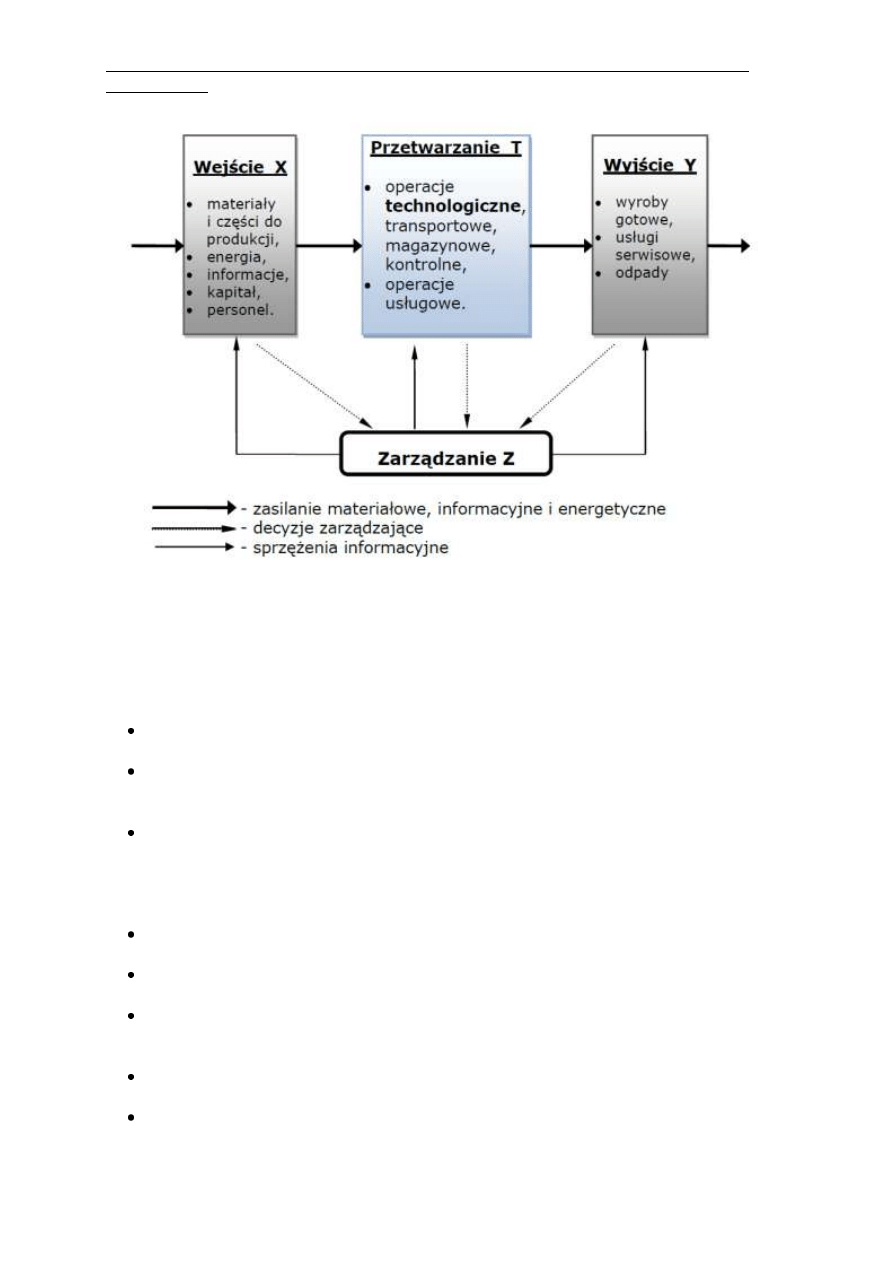

Na rysunku 2 przedstawiono przykładową strukturę logistycznego systemu

produkcyjnego.

Rys. 2. Logistyczne ujęcie systemu produkcyjnego

E. Michlowicz: IMW–Inżynieria maszyn wytwórczych W01: Wstępny. System

produkcyjny

5

W systemie wyróżniono następujące podsystemy funkcjonalne:

podsystem wytwarzania,

podsystem przepływu materiałów,

podsystem magazynowania,

podsystem manipulacji,

podsystem przepływu narzędzi,

podsystem zasilania i usuwania odpadów,

podsystem kontroli i diagnostyki,

podsystem sterowania,

podsystem zarządzania.

Podstawowymi podsystemami decydującymi o prawidłowych przepływach

materiałów i niezbędnych informacji są podsystemy sterowania i

zarządzania. Natomiast podsystem wytwarzania jest tym elementem

struktury, który integruje przepływy fizyczne i informacyjne. Bardzo ważnym

podsystemem jest podsystem magazynowania, w którym należy uwzględnić

zarówno składowiska stanowiskowe i magazyny międzyoperacyjne, jak również

magazyny buforowe na wejściu materiałów do systemu produkcyjnego oraz na

wyjściu produktów z systemu.

2. Podstawowe cechy systemów produkcyjnych

W celu zaprojektowania logistycznego systemu produkcji niezbędna jest

podstawowa wiedza z zakresu inżynierii produkcji, a więc znajomość elementów

składowych procesów produkcyjnych i wytwórczych, typowych struktur i modeli

przepływów materiałów w tych procesach, a także typowych modeli organizacji

tych przepływów.

Aktualnie, bazując na uogólnionym modelu systemu produkcyjnego przyjmuje

się, że proces produkcyjny to proces transformacji, czyli przekształcania

wektora wejścia X systemu produkcyjnego w wektor wyjścia Y tego

systemu.

Z takiej definicji wynika, że proces produkcyjny ma miejsce tam, gdzie:

występuje szeroko pojęta produkcja (przemysł, budownictwo, rolnictwo),

mamy do czynienia ze sferą usług związanych z działalnością przemysłową,

budowlaną, czy rolniczą (remonty maszyn, utylizacja odpadów),

realizowane jest wytwarzanie „software”, przetwarzanie i przesyłanie

informacji.

W literaturze anglojęzycznej wyróżnia się proces produkcyjny (production)

oraz proces wytwórczy (manufacturing).

Proces

produkcyjny

(production)

-

to

działalność

producenta

dostarczającego wyroby na rynek (są to tradycyjne wyroby przemysłowe i usługi,

ale także programy komputerowe, telewizyjne, radiowe).

Proces wytwarzania (manufacturing) - jest rozumiany jako wytwarzanie,

produkcja, wytwórczość polegająca na przemysłowym przetwarzaniu surowców i

półwyrobów na wyroby przeznaczone na rynek.

A zatem proces wytwarzania jest tylko częścią procesu produkcyjnego.

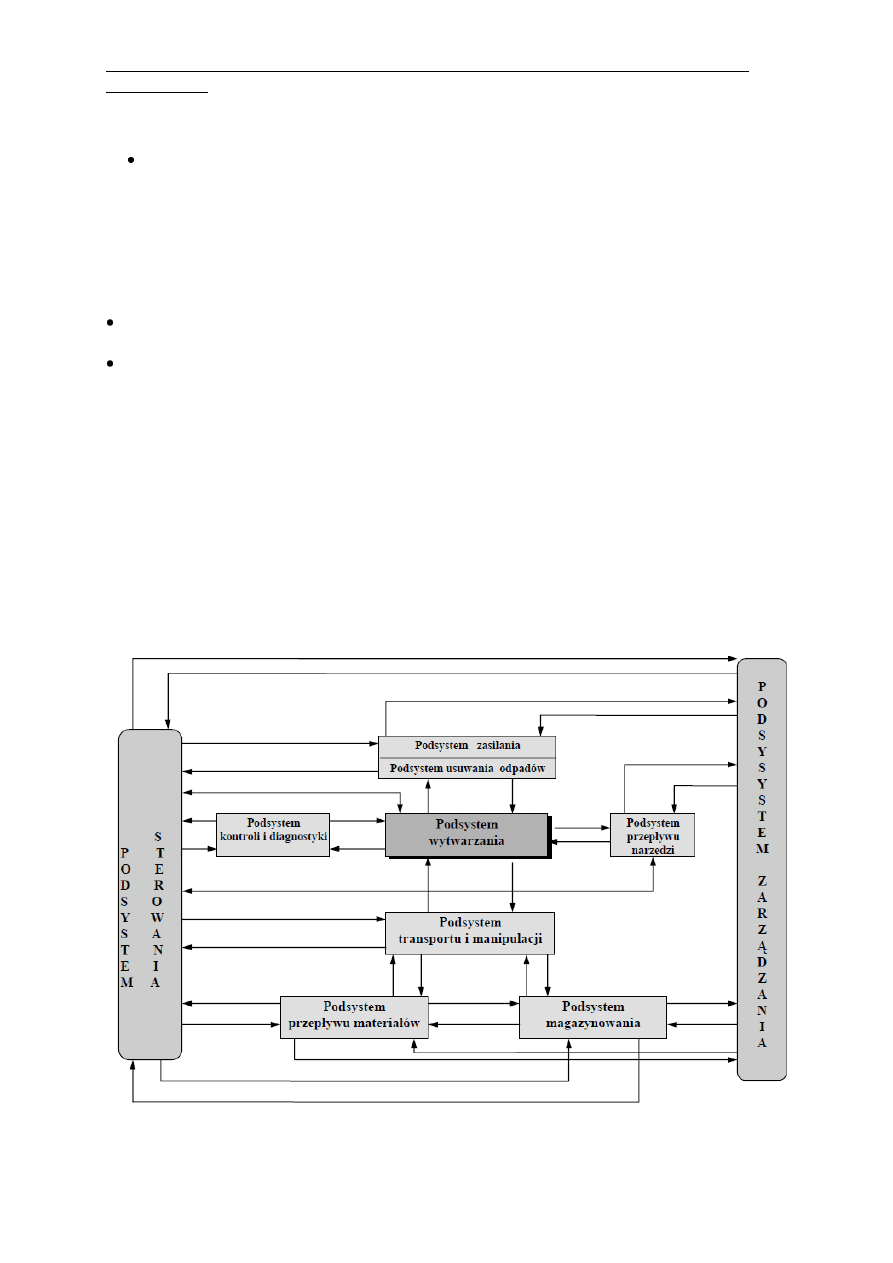

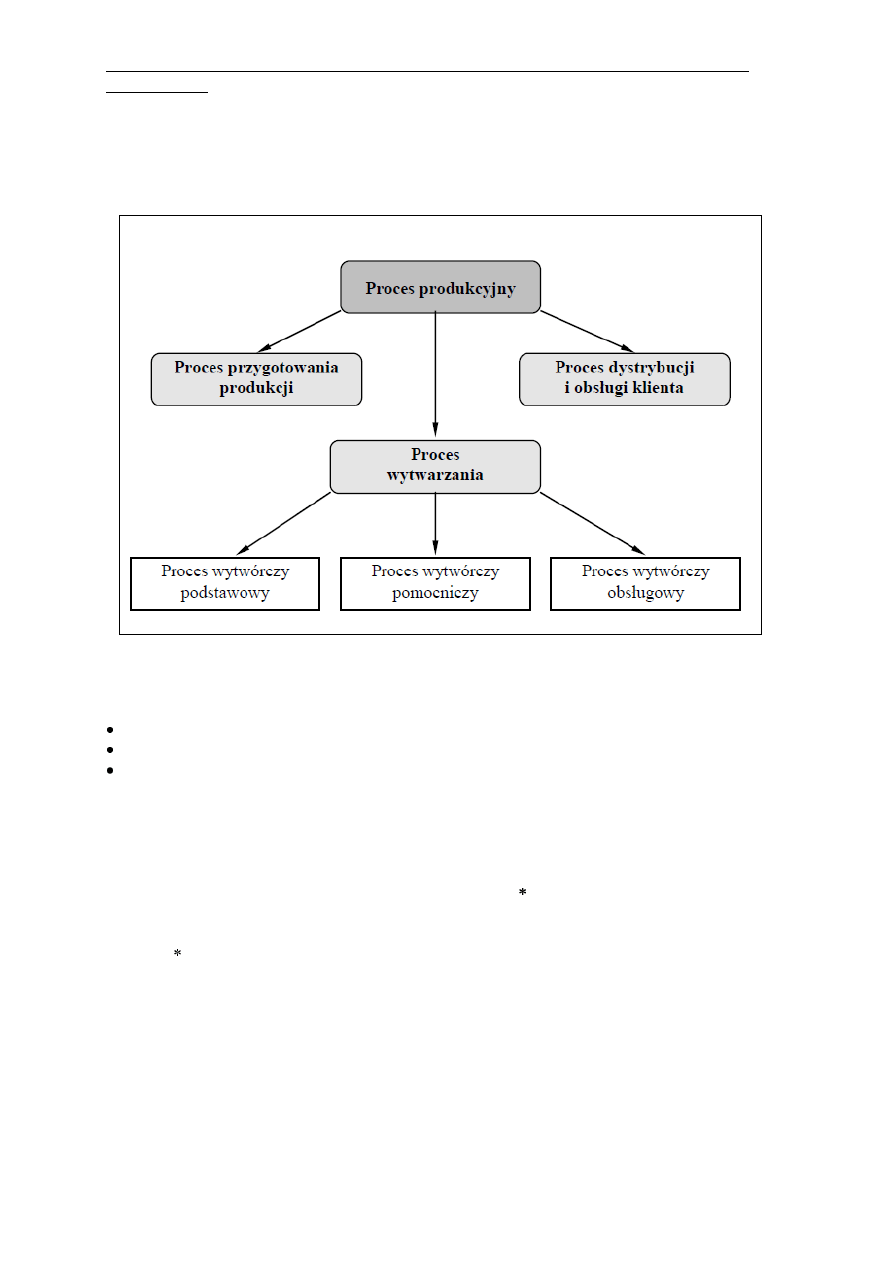

W skład procesu produkcyjnego wchodzą najczęściej:

proces wytwarzania,

proces dystrybucji i obsługi klienta,

proces przygotowania produkcji.

E. Michlowicz: IMW–Inżynieria maszyn wytwórczych W01: Wstępny. System

produkcyjny

6

Warunkiem koniecznym zaistnienia procesu produkcyjnego jest zatem

przepływ materiałów, informacji, kapitału, czynników energetycznych, ludzi

(personelu).

Strukturę i powiązania wzajemne tak rozbudowanego procesu produkcyjnego

przedstawiono schematycznie na rysunku 3.

Rys. 3. Struktura procesu produkcyjnego

W zakresie celów działania systemu produkcyjnego najczęściej wymienia się

obecnie się trzy podstawowe cele tych systemów:

jakość i nowoczesność produktów,

wzrost produktywności,

obniżka kosztów własnych wytwarzania produktów.

Wynikiem tak sformułowanych celów działania systemu produkcyjnego jest

zysk, który w warunkach rynkowych decyduje o sukcesie przedsiębiorstwa. Zysk

Z zależny jest od relacji sumy kosztów stałych i zmiennych do zmiennych

dochodów:

Z = D - ( K

st

+ K

zm

jp )

gdzie:

Z - zysk,

D = (jp c - K

u

) - zmienne w czasie dochody ze sprzedaży wyrobów lub usług,

K

st

- koszty stałe,

K

zm

- koszty zmienne,

jp - liczba jednostek produkcji lub usług,

c - cena zbytu jednostki produkcji lub usługi,

K

u

- koszty utylizacji odpadów produkcyjnych i ochrony środowiska, także

koszty braków i reklamacji.

Dla oceny działania przedsiębiorstwa produkcyjnego w Polsce, a także w wielu

innych krajach przyjmuje się wskaźnik (kryterium) wydajności. Jednak obecnie,

E. Michlowicz: IMW–Inżynieria maszyn wytwórczych W01: Wstępny. System

produkcyjny

7

w krajach rozwiniętych przemysłowo, niemal powszechnym kryterium oceny

funkcjonowania systemów produkcyjnych jest produktywność.

Najczęściej produktywność jest mierzona ilorazem wyjścia Y z systemu do

wejścia X do systemu, czyli wynika stąd, że może być wyrażana w różnych

jednostkach.

Wektory wejścia X i wyjścia Y muszą być mierzone i wyrażane w tych samych

jednostkach (np. godzinach, sztukach, walorach pieniężnych lub bardziej

złożonymi miernikami naturalnymi lub umownymi).

Podstawowy miernik produktywności P:

Y ( efekt )

P = =

X ( nakłady )

Produktywność

charakteryzuje

poziom

technologiczny

wytwarzania oraz metody organizacji produkcji i zarządzania.

Określone poprzednio dochody D, koszty K, jak i zysk Z są wielkościami

dynamicznymi i zależą od wielu czynników związanych z funkcjonowaniem

systemu produkcyjnego.

3. Rodzaje strat w systemach produkcyjnych - „7 MUDA”

(z jap. marnotrawstwo, strata)

Jednym ze sposobów zmniejszania strat zysków jest obniżanie strat w

systemach produkcyjnych.

Stratą są wszystkie te czynności lub operacje na produkcie, które nie dają

nam zysku, a generują dodatkowe koszty pracy lub energii, zmniejszają nam

wolną powierzchnie magazynową, generują wadliwe sztuki itp. - nie

powiększają wartości dodanej.

Aspekt ekonomiczny:

ZYSK = SPRZEDAŻ - KOSZTY

Straty w systemach produkcyjnych (7 MUDA) to najczęściej:

1. Nadprodukcja (overproduction) - wytwarzanie produktów bez zamówienia

klienta.

2. Czekanie (waiting) - bezczynne oczekiwanie ludzi i maszyn na opóźnione

dostawy.

3. Transport (transportation) - niepotrzebny transport materiałów.

4. Nadmiernie rozbudowany proces (overprocessing) - zbyt duże czasy

wykonania operacji procesu przepływu materiałów.

5. Nadmierne zapasy (inventory) - zapasy materiałowe większe niż absolutne

minimum.

6. Zbędne ruchy (motion) - bezproduktywne przemieszczanie (np. ludzi).

7. Brak jakości (rework) - produkty wymagające naprawy czy korekty.

Wyszukiwarka

Podobne podstrony:

imw w01 wstep system produkcyj Nieznany

IMW W01 02 Wstepny System prod Nieznany

Model systemu produkcyjnego na Nieznany

informatyczne systemy zarzadzan Nieznany

Ekologiczne podstawy systemu ws Nieznany

OCENA MIKROBIOLOGICZNA PRODUKTO Nieznany

1 System produkcjiid 9890

model systemu produkcyjnego na przykladzie konkretnej firmy

Architekrura SystemAlw Lab5 (1) Nieznany

02 Charakteryzowanie produkcji Nieznany (2)

03 Stosowanie norm w produkcji Nieznany (2)

01 wstepny elektrycznyid 3080 Nieznany

KOMPUTEROWE SYSTEMY STEROWANIA Nieznany

Po reinstalacji systemu Windows Nieznany

więcej podobnych podstron